EP0349939A2 - Verfahren zum Spulenwechsel - Google Patents

Verfahren zum Spulenwechsel Download PDFInfo

- Publication number

- EP0349939A2 EP0349939A2 EP89112057A EP89112057A EP0349939A2 EP 0349939 A2 EP0349939 A2 EP 0349939A2 EP 89112057 A EP89112057 A EP 89112057A EP 89112057 A EP89112057 A EP 89112057A EP 0349939 A2 EP0349939 A2 EP 0349939A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- speed

- traversing

- winding

- thread

- bobbin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H67/00—Replacing or removing cores, receptacles, or completed packages at paying-out, winding, or depositing stations

- B65H67/04—Arrangements for removing completed take-up packages and or replacing by cores, formers, or empty receptacles at winding or depositing stations; Transferring material between adjacent full and empty take-up elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H67/00—Replacing or removing cores, receptacles, or completed packages at paying-out, winding, or depositing stations

- B65H67/04—Arrangements for removing completed take-up packages and or replacing by cores, formers, or empty receptacles at winding or depositing stations; Transferring material between adjacent full and empty take-up elements

- B65H67/044—Continuous winding apparatus for winding on two or more winding heads in succession

- B65H67/048—Continuous winding apparatus for winding on two or more winding heads in succession having winding heads arranged on rotary capstan head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a method for changing bobbins when winding up a thread starting at a constant speed according to the preamble of claim 1.

- the empty sleeve has a catch groove in a normal plane, which lies to the side of the traversing area. To insert the thread into the catch groove, the thread must therefore be guided in this normal plane. The traversing speed must therefore be suspended. Therefore, the thread piece between the empty tube and the upstream delivery mechanism is very relaxed, which can lead to the thread forming a winder on the delivery mechanism. In addition, at the moment of catching, the empty tube is driven in such a way that the empty tube and the thread have opposite speeds in the peripheral region in which they touch.

- man-made fibers in spinning plants come into consideration as continuously starting threads.

- the object of the invention is to eliminate this Verschlappungsekkekt or to eliminate so far that the risk of disruption of the bobbin change, in particular the risk of winder formation on the upstream delivery mechanism is eliminated.

- the solution results from the characterizing part of claim 1.

- the reduction in the traversing speed is stronger, and much more than is usually the case when producing a precision winding.

- the deposit angle alpha is less than / equal to 4 °, preferably less than / equal to 3 °.

- the traversing speed is reduced continuously or at most in small steps, and within a very short time in relation to the total winding time (winding travel) of a full package, preferably with a winding layer thickness of not more than 1 mm.

- This embodiment results from claim 2 with a preferred further development according to claim 3.

- the oscillation is suspended, the previously increased thread tension is lowered below the desired value.

- the method for changing bobbins according to this invention advantageously fits into the overall winding process.

- final thread layers are formed on the full bobbin, which have only a small crossing angle and therefore do not tend to slide axially inwards.

- these thread layers are wound very tightly, so that they form a covering layer for the thread layers lying further inside.

- the traversing speed reduced according to this invention is particularly suitable for winding the new spool.

- This process can - as suggested by claim 11 - advantageously be connected to the first phase of the bobbin changing process if the method is applied to winding machines in which two spindles alternately one is in operation and the other is in a waiting position.

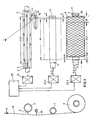

- the winding device consists of the traversing device 1 with reversing thread shaft 2 and traversing thread guide 3.

- the traversing thread guide 3 is guided back and forth in the grooves 4 of the reversing thread shaft and straight in the straight guide 5.

- the thread 6 is laid on the winding tube 7 to form a package 8.

- the sleeve 7 is firmly clamped on the winding spindle 9.1.

- the winding spindle 9.1 is driven in the direction of rotation 10 by the spindle motor 20.1.

- the second winding spindle 9.2 with the sleeve 7 clamped thereon is in the waiting position.

- the auxiliary thread guide 11 which will be described later, is still in the waiting position.

- the winding spindle 9.2 can be driven by a spindle motor 20.2.

- the traversing motor 31 is used to drive the traversing.

- the motors 31; 20.1; 20.2 can be started by programmable control device 30 independently of one another, put out of operation and controlled in their speed.

- the spindle speed decreases steadily because the thread speed remains constant while the bobbin diameter increases.

- the traversing speed remains essentially constant (wild winding) or changes only within narrowly specified limits (step precision winding).

- the coils can also be driven by the deflection roller.

- the guide roller rests on the surface of the spool and is driven at a constant speed.

- the traversing device also includes the deflection roller 21, which is partially wrapped around by the thread 6 and which either rests on the spool or only a very small one with the spool Gap forms, so that the drag length L1 of the thread between the deflection roller and the bobbin is very small.

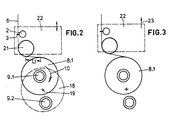

- the traversing devices are mounted on a carriage 22 which is movable in the vertical direction and is sketched in FIG. 2. Details of the traversing device shown result, for example, from DE-PS 20 40 479 and 23 45 898. However, it is only an example. Other types of traversing devices are also conceivable, cf. for example EP 114 642 (EP-1321).

- the center distance between the deflection roller 21 and the full bobbin is first increased for the purpose of changing the bobbin, so that the deflection roller 21 completely releases the full bobbin 8.1.

- the carrier 18 - as shown in FIG. 4 - is rotated in the direction of movement 24 until the winding spindle 9.2 with the empty tube 7.2 stretched thereon gets into the thread path.

- the laying stroke H predetermined by the traversing stroke CH of the thread guide 3, ie the spool length is reduced to the laying stroke H2.

- This reduced laying stroke H2 makes it possible to axially shift the winding spindle 9.1 with the direction of movement 15 by the amount A without the thread still located in the traversing device falling off the surface of the bobbin.

- winding spindle 9.2 with the empty tube 7 remains in its original position when the thread is changed, that is to say is not axially displaced.

- the winding spindle 9.1 is axially displaced with direction 15 such that, for example, the left end face of the full bobbin 8.1 coincides approximately with the left end of the shortened laying stroke.

- the axial displacement of the winding spindle 9.1 creates a distance B between the right end face of the full cheese 8 and the right end face of the new laying stroke H2, where B is greater than h, but less than 2h.

- auxiliary thread guide 11 is folded out of the position shown in broken lines in FIG. 1 into the thread running plane of the thread run 6.

- the thread is thereby lifted out of the traversing thread guide 3 and caught in the thread guide slot 56.

- FIG. 1 For this purpose, reference is made to FIG. 1.

- the movement length C of the auxiliary thread guide 11 over the right edge of the normal laying stroke H - indicated on the chuck 9.2 in dashed lines - is accordingly greater or at most equal to the distance that the catch slot 17 has from the right end of the normal laying stroke H.

- the length of movement C is less than the amount A of the axial displacement of the winding spindle 9.1. This ensures that - as shown in Fig. 1 - the thread can be brought into the normal plane of the catch slot, but also does not fall off the circumference of the full bobbin 8 and is still wound on the full bobbin during the catch and through the full coil is promoted.

- the catching device for textile threads is preferably attached as a slot on the circumference of the sleeve 7 and is located somewhat outside the winding area H.

- the auxiliary thread guide 11 leads a very slow axial movement in and through the normal plane of the Catch slot so that the thread is caught safely. Now the auxiliary thread guide 11 is moved back at high speed into the area of the normal traverse stroke, so that - as can be seen from FIG. 1 - only a few turns of a thread reserve winding 26 are applied between the catch slot 17 and the right end side of the normal winding area H.

- auxiliary thread guide 11 As soon as the auxiliary thread guide 11 has reached the traversing area CH again, it is returned to its starting position, so that the thread is caught again by the traversing devices and moved to a package. Now the winding spindle 9.2 or the empty tube stretched thereon and the slide 22 are moved back into their starting position, the carrier 18 being rotated further accordingly.

- the operating position for the winding spindle 9.2 is shown in FIG. 6.

- Fig. 6 it is shown that the carriage 21 is now lowered again.

- the drive during winding that is to say in normal operation, can also be effected by a drive roller 20 which is driven at a constant peripheral speed and which is fastened on the carriage 22.

- the drive motors 20.1, 20.2 are switched off during normal operation of the winding.

- FIGS. 7 to 9 show speed diagrams of the spool change. The process sequences proposed according to this invention are described on the basis of these speed diagrams.

- VU circumferential speed of the empty tube and the spool formed on it (circumferential speeds of 5,000 m / min are possible when winding man-made fibers;)

- VUW peripheral speed during reel change VC traversing speed (when winding synthetic fibers with a spool circumferential speed of 5,000 m / min, the traversing speed is 700 m / min to produce a crossing angle of, for example, 8 °.

- the traversing speed does not usually remain constant during the winding travel, but is changed according to certain programs around an average or within predetermined ranges. These changes are irrelevant in the context of this invention and are ignored in this application.

- the traversing speed is defined as the mean traversing speed.

- VCW traversing speed during the reel change VF thread speed (the thread speed is the geometric sum of the circumferential speed and the traversing speed. With a circumferential speed of 5,000 m / min and a traversing speed of 700 m / min, a thread speed of 5,050 m / min results. This means that when the The thread speed decreases by almost 1%.)

- the thread speed VF is the speed at which the thread is wound up. This speed is essentially identical to the speed at which the thread is delivered.

- the delivery mechanisms that deliver the thread at constant speed are not shown in FIGS. 1 to 5. They are common godets.

- alpha crossing angle (angle between the thread deposited on the bobbin and a tangent to the bobbin that intersects the thread.)

- alpha w crossing angle during the change phase.

- the mean value of the traversing speed is constant.

- the peripheral speed and the traversing speed add up to the constant value of the thread speed VF.

- the traversing speed can be reduced slightly (approx. 10 to 20%) in a phase II. This changes the crossing angle. This reduction is known per se and is not the subject of this application. Phase II is therefore not part of changing the bobbin, but part of the usual winding trip.

- the spool change according to this invention begins in phase III with the traversing speed steadily reaching a fraction of its setpoint, i.e. the value that the traversing speed at the end of the winding travel, i.e. at the end of phase II, preferably reduced by more than half.

- Phase III is initiated by the fact that - as shown in FIG. 3 - the carriage 22 is first raised and thus turned on sufficient distance between the deflection roller 21 and the full reel 8.1 is produced. With the strong reduction in the traversing speed which now begins, the rotation of the carrier 18 takes place at the same time, so that the distance between the deflecting roller 21 and the full reel 8.1 - as shown in FIGS. 4, 5 - increases increasingly. This also increases the drag length between the deflecting roller 21 and the full bobbin and thus tends to reduce the laying length of the thread on the bobbin. This reduction in the laying length compensates for the increase in the laying length that occurs due to the reduction in the traversing speed and is so great that the stroke shortening 2h explained with reference to FIG. 1 still occurs.

- This greatly reduced traversing speed can then be maintained for a short time in phase IV.

- the traversing speed is completely suspended.

- the traversing is suspended, as described above, by the thread being folded over by the auxiliary thread guide in the manner shown in FIG. 5 Phase of the bobbin change is lifted out of the traversing thread guide 3. Now the thread is placed on the empty tube 7 on the winding spindle 9.2 by axial movement of the auxiliary thread guide - as explained with reference to FIG. 1.

- phase VI After thread catching, a new bobbin is formed on the empty tube 7.

- the traversing speed in phase VI is used again with the last value. It should be mentioned that it is also possible to reinsert the traversing speed with a different value. If the traversing speed is reduced again starts, phase VII follows, in which a base layer of no more than 10% of the total layer thickness of the coil is formed and in which the traversing speed is steadily increased again to its setpoint. Part I of the winding cycle now follows, in which the traversing speed is kept at its preselected maximum value and is kept constant on average. The operating phases II, III, IV, V, VI then follow again.

- phase IV and phase VI in which the traversing speed is left at its reduced value, can be omitted.

- Phase II can also be omitted.

- the traversing speed remains at the value it has in phase I until the end of the winding cycle. It is also possible, after changing the bobbin, i.e. phase V to reinstate the traversing speed with any value between the value of operating phase I and the lowest value of operating phase III.

- the winding speed also decreases as the traversing speed decreases.

- the winding speed VF drops by an amount DV onto the peripheral speed VU of the spool.

- the jump in the thread relaxation is relatively small and therefore tolerable for the winding process.

- the peripheral speed is increased so much during the reduction of the traversing speed in operating phase III that the winding speed VF increases.

- the peripheral speed is increased up to the value of the desired winding speed.

- the actual value of the winding speed increases in phases III, IV, VI, VII above its setpoint. That means tet on the other hand that during the bobbin change phase, in which the traversing in operating phase V is suspended, the actual value of the winding speed is close to its setpoint, in the exemplary embodiment shown is exactly on its setpoint.

- the distance A is to be equated to the drag length L1 between the deflection roller 2 and the spool 8.1. It is thus the case that the deflecting roller 21 is attributable to the traversing device with regard to the filing law with which the thread is deposited on the bobbin. The thread is namely deposited on the bobbin as it is deposited on the deflection roller 21 by the traversing thread guide 3.

- the carriage 22 is raised at the beginning of phase III and the distance A between the guide roller and the spool is thus increased.

- This process can initially be carried out synchronously with the sharp reduction in the traversing speed taking place in phase III. The end of this increase in distance, however, is after the end of phase III. Then the distance A remains constant.

- the traversing speed is used again in phase VI.

- the carriage 22 is also lowered again, thereby reducing the distance between each guide roller and the new spool again.

- the carriage is preferably brought back into its operating position and the deflecting roller in contact with the spool before phase VII begins to increase the traversing speed.

- the traversing stroke that is to say the depositing length of the thread on the bobbin

- the bobbin is wound with a base layer which has a greater length than the rest of the bobbin.

- This reduction in the distance preferably takes place after the traversing speed has been reinstated, that is to say after phase V has ended.

- the reduction in the distance and the simultaneous increase in the traversing speed both contribute to the formation of the conical base layer.

Landscapes

- Winding Filamentary Materials (AREA)

- Coiling Of Filamentary Materials In General (AREA)

- Replacing, Conveying, And Pick-Finding For Filamentary Materials (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Spulenwechsel beim Aufspulen eines mit konstanter Geschwindigkeit anlaufenden Fadens nach dem Oberbegriff des Anspruchs 1.

- Dieses Verfahren ist durch die DE-PS 24 61 223 (Bag. 926), DE-PS 32 11 603 (Bag. 1243) bekannt. Dabei hat die Leerhülse in einer Normalebene, welche seitlich von dem Changierbereich liegt, eine Fangnut. Zum Einlegen des Fadens in die Fangnut muß daher der Faden in dieser Normalebene geführt werden. Daher muß die Changiergeschwindigkeit ausgesetzt werden. Daher wird das Fadenstück zwischen der Leerhülse und dem vorgeschalteten Lieferwerk sehr stark entspannt, was dazu führen kann, daß der Faden an dem Lieferwerk einen Wickler bildet. Hinzu kommt, daß die Leerhülse im Augenblick des Fangens derart angetrieben wird, daß die Leerhülse und der Faden in dem Umfangsbereich, in dem sich beide berühren, entgegengesetzte Geschwindigkeit haben.

- Als kontinuierlich anlaufende Fäden kommen insbesondere Chemiefasern in Spinnanlagen in Betracht.

- Aufgabe der Erfindung ist es, diesen Verschlappungsekkekt zu beseitigen oder jedoch so weit zu beseitigen, daß die Gefahr der Störung des Spulenwechsels, insbesondere die Gefahr der Wicklerbildung an dem vorgeschalteten Lieferwerk ausgeschaltet wird.

- Die Lösung ergibt sich aus dem Kennzeichen des Anspruchs 1. Dabei ist die Herabsetzung der Changiergeschwindigkeit stärker, und zwar wesentlich stärker als sie üblicherweise bei der Herstellung einer Präzisionswicklung ist. Der Ablagewinkel alpha ist nach dieser Herabsetzung kleiner/gleich 4°, vorzugsweise kleiner/gleich 3°.

- Bei dieser Lösung wird der Sprung, um den die Fadenspannung beim Fadenfangen absinkt, erheblich verkleinert. Zwar ist die gesamte Verminderung der Aufwickelgeschwindigkeit vom Normalbetrieb bis zum Fadenfangen gleich. Es hat sich jedoch herausgestellt, daß vor allem der sprunghafte Einbruch der Fadenspannung und die Höhe dieses Sprungs für die Störungen des Aufwickelprozesses verantwortlich ist.

- Die Herabsetzung der Changiergeschwindigkeit erfolgt stetig oder allenfalls in kleinen Sprüngen, und zwar innerhalb einer - in Relation zur gesamten Aufwickelzeit (Spulreise) einer Vollspule - sehr kurzen Zeit, wobei vorzugsweise eine Wickelschichtdicke von nicht mehr als 1 mm entsteht.

- In Ausgestaltung der Erfindung wird auch dafür Sorge getragen, daß bei der stetigen oder stufenweisen Herabsetzung der Changiergeschwindigkeit die Fadenentspannung zwischen Normalbetrieb und Fadenfangen möglichst gering gehalten wird. Diese Ausgestaltung ergibt sich aus Anspruch 2 mit bevorzugter Weiterbildung nach Anspruch 3. Bei dem Verfahren nach Anspruch 3 erfolgt beim Aussetzen der Changierung eine Absenkung der zuvor erhöhten Fadenspannung unter den Sollwert.

- In einer weiteren Ausgestaltung der Erfindung ist es möglich, diese Fadenentspannung (Fadenverschlappung) gänzlich zu vermeiden. Diese Ausgestaltung ergibt sich aus Anspruch 4 oder 5.

Bei der Ausgestaltung dieses Verfahrens nach Anspruch 5 kann erreicht werden, daß die Fadenspannung nicht unter ihren Sollwert absinkt. - Die nach Anspruch 3 bis 5 eintretende, kurzzeitige Erhöhung der Fadenspannung ist wickeltechnisch nicht ungünstig, da sie dazu führt, daß auf der Vollspule einige festgewickelte Fadenlagen abgelegt werden, die die Stabilität der Vollspule erhöhen.

- Wie bereits gesagt, hat sich herausgestellt, daß gerade die plötzliche Verschlappung für die Störung des Aufwickelprozesses verantwortlich ist. Daher darf der Sprung, um den die Fadenspannung beim Fadenfangen abnimmt, nicht zu groß werden. Grenzwerte sind in Anspruch 6 angegeben. Das bedeutet, daß die Abweichung zwischen der Aufwickelgeschwindigkeit und der Umfangsgeschwindigkeit der Spule, welche während der Spulreise eingehalten wird, nicht größer als 0,5% bzw. 0,2% betragen soll.

- Das Verfahren zum Spulenwechsel nach dieser Erfindung fügt sich in vorteilhafter Weise in den Gesamtaufwickelprozeß ein. Zum einen werden auf der Vollspule abschließende Fadenlagen gebildet, die nur einen geringen Kreuzungswinkel haben und daher nicht dazu neigen, axial einwärts zu rutschen. Zum anderen sind diese Fadenlagen sehr fest gewickelt, so daß sie eine Mantelschicht für die weiter innen liegenden Fadenlagen bilden. Darüber hinaus eignet sich aber auch die nach dieser Erfindung herabgesetzte Changiergeschwindigkeit in besonderer Weise zum Anwickeln der neuen Spule.

- Aus Anspruch 7 und der Weiterbildung nach Anspruch 8 und 9 ergibt sich die Art und Weise, wie das Verfahren zum Spulenwechsel nach dieser Erfindung in das Aufwickelverfahren zur Bildung einer neuen Spule integriert wird.

- Durch dieses Verfahren wird bei der Wicklung der neuen Spule eine Basisschicht gebildet, die eine geringfügig größere Breite als die übrigen Spulenschichten hat und die leicht konische Seitenkanten besitzt. Hierdurch erhält die übrige Spule einen besseren Halt. Einzelheiten dieses Wickelverfahrens ergeben sich aus EP-A 87111025 sowie EP-A 87111210.

- Durch die DE-PS 32 11 603 ist bereits bekannt, daß durch Vergrößerung des Abstandes der Vollspule eine Verringerung der Verlegelänge eintritt, mit der der Faden auf der Vollspule abgelegt wird. Durch Anspruch 10 wird vorgeschlagen, diesen Effekt mit der starken Herabsetzung der Changiergeschwindigkeit derart zu verbinden, daß der der Vollspule noch zulaufende Faden nicht seitlich von der Vollspule herunterfallen kann.

- Dieser Vorgang kann - wie durch Anspruch 11 vorgeschlagen vorteilhafterweise mit der ersten Phase des Spulenwechselvorganges verbunden werden, wenn das Verfahren auf Aufspulmaschinen angewandt wird, bei welchen von zwei Spindeln abwechselnd die eine sich in Betrieb und die andere sich in einer Warteposition befindet.

- Die nach dem Spulenwechsel erfolgende Verringerung des Abstands zwischen der Changiereinrichtung und der neu zu bildenden Spule sollte - wie nach Anspruch 12 vorgeschlagen wird - erfolgen, wenn die Changierung wieder eingesetzt worden ist, aber bevor die Changiergeschwindigkeit von ihrem herabgesetzten Wert aus wieder erhöht wird. Hierdurch kann die Bildung einer verbreiterten Basisschicht, wie sie nach den genannten europäischen Anmeldungen erwünscht ist, noch verstärkt werden.

- Im folgenden wird die Erfindung anhand von Ausführungsbeispielen beschrieben.

- Es zeigen

- Fig. 1 die Schemazeichnung einer Aufwickelmaschine; Fig. 2-6 den Verfahrensablauf des Spulenwechsels;

- Fig. 7-9 Geschwindigkeitsdiagramm des Spulenwechsels.

- Die Aufspulvorrichtung besteht aus der Changiervorrichtung 1 mit Kehrgewindewelle 2 und Changierfadenführer 3. Der Changierfadenführer 3 wird in den Nuten 4 der Kehrgewindewelle hin- und her- und in der Geradführung 5 geradgeführt. Durch den Changierfadenführer 3 wird der Faden 6 auf der Spulhülse 7 zu einer Kreuzspule 8 verlegt. Die Hülse 7 ist auf der Spulspindel 9.1 fest aufgespannt. Die Spulspindel 9.1 wird mit Drehrichtung 10 durch Spindelmotor 20.1 angetrieben. Während des Aufwickelvorganges befindet sich die zweite Spulspindel 9.2 mit darauf aufgespannter Hülse 7 in Warteposition. Ebenso befindet sich der Hilfsfadenführer 11, welcher an späterer Stelle noch beschrieben wird, noch in Warteposition. Die Spulspindel 9.2 kann durch Spindelmotor 20.2 angetrieben werden. Zum Antrieb der Changierung dient der Changiermotor 31. Die Motoren 31; 20.1; 20.2 können durch programmierbare Steuereinrichtung 30 unabhängig voneinander in Gang gesetzt, außer Betrieb gesetzt sowie in ihrer Geschwindigkeit gesteuert werden.

- Während des regulären Spulbetriebes nimmt die Spindeldrehzahl stetig ab, da die Fadengeschwindigkeit konstant bleibt, während der Spulendurchmesser wächst. Die Changiergeschwindigkeit bleibt dagegen im wesentlichen konstant (wilde Wicklung) oder ändert sich lediglich in eng vorgegebenen Grenzen (Stufen-Präzisionswicklung).

- Die Spulen können auch durch die Umlenkwalze angetrieben sein. In diesem Falle liegt die Umlenkwalze auf der Spulenoberfläche auf und wird mit konstanter Drehzahl angetrieben.

- Auf einem in Fig. 2 einskizzierten Träger 18, welcher um die Drehachse 19 drehbar ist, sind die Spulspindeln 9.1 und 9.2 frei drehbar und auskragend gelagert. Zur Changiereinrichtung gehört weiterhin die Umlenkwalze 21, welche vom Faden 6 teilweise umschlungen wird und die entweder auf der Spule aufliegt oder aber mit der Spule nur einen sehr kleinen Spalt bildet, so daß die Schlepplänge L1 des Fadens zwischen Umlenkwalze und Spule sehr klein ist. Die Changiereinrichtungen sind auf einem in vertikaler Richtung beweglichen, in Fig. 2 einskizzierten Schlitten 22 angebracht. Einzelheiten der dargestellten Changiereinrichtung ergeben sich z.B. aus den DE-PS 20 40 479 und 23 45 898.

Es handelt sich jedoch lediglich um ein Beispiel. Auch andere Arten von Changiereinrichtungen sind denkbar, vgl. beispielsweise EP 114 642 (EP-1321). - Nach oder kurz vor Beendigung des Aufspulvorganges, d.h. wenn die Spule 8 fast voll ist, wird zum Zwecke des Spulenwechsels zunächst der Achsabstand zwischen der Umlenkwalze 21 und der vollen Spule vergrößert, so daß die Umlenkwalze 21 die volle Spule 8.1 vollständig freigibt. Dies erfolgt in dem gezeigten Beispiel dadurch, daß der Schlitten 22 mit Bewegungsrichtung 23 hochgefahren wird. Nunmehr wird der Träger 18 - wie in Fig. 4 gezeigt - mit Bewegungsrichtung 24 gedreht, bis die Spulspindel 9.2 mit der darauf aufgespannten Leerhülse 7.2 in den Fadenlauf gerät. Hierdurch ist die Schlepplänge L2 zwischen dem Ablaufpunkt des Fadens von der Nutwalze und dem Auflaufpunkt des Fadens auf die volle Spule 8.1 erheblich vergrößert und der Verlegungshub entsprechend verkleinert worden. Synchron dazu wird die Spulspindel 9.2 mit der aufgespannten leeren Spulhülse (Leerhülse 7) in Richtung des Pfeils 24 in die Ebene des Fadenlaufs in den in Fig. 5 dargestellten Endzustand bewegt.

- Durch die Vergrößerung der Schlepplänge von L1 auf L2 wird der durch den Changierhub CH des Fadenführers 3 vorgegebene Verlegungshub H, d.h. die Spullänge verkleinert zum Verlegungshub H2. Dieser verringerte Verlegungshub H2 macht es möglich, die Spulspindel 9.1 mit Bewegungsrichtung 15 um den Betrag A axial zu verschieben, ohne daß der noch immer in der Changiereinrichtung befindliche Faden von der Oberfläche der Spule herunterfällt. A ist kleiner als h = H - H2 / 2.

- Es sei lediglich der Vollständigkeit halber betont, daß die Spulspindel 9.2 mit der Leerhülse 7 beim Fadenwechsel in ihrer Ursprungslage bleibt, also nicht axial verschoben wird.

Nunmehr wird also die Spulspindel 9.1 mit Richtung 15 derart axial verschoben, daß z.B. die linke Stirnfläche der vollen Spule 8.1 annähernd mit dem linken Ende des verkürzten Verlegungshubes zusammenfällt. - Durch die Axialverschiebung der Spulspindel 9.1 entsteht zwischen der rechten Stirnfläche der vollen Kreuzspule 8 und der rechten Stirnfläche des neuen Verlegungshubes H2 ein Abstand B, wobei B größer h, jedoch kleiner 2h ist.

- Nunmehr wird der Hilfsfadenführer 11 aus der in Fig. 1 gestrichelt eingezeichneten Stellung in die Fadenlaufebene des Fadenlaufs 6 geklappt. Der Faden wird hierdurch aus dem Changierfadenführer 3 herausgehoben und im Fadenführungsschlitz 56 gefangen. Durch Bewegung des Hilfsfadenführers in Richtung des Pfeiles 16 - wie in Fig. 1 dargestellt - wird der Faden aus dem Bereich des Changierhubes CH herausgebracht, und zwar knapp über den in jeder Hülse 7 angebrachten Fangschlitz 17 hinaus, jedoch nicht über die Normalebene der rechten Stirnfläche der vollen Kreuzspule 8 in ihrer axial verschobenen Position hinaus. Hierzu wird auf Fig. 1 verwiesen. Die Bewegungslänge C des Hilfsfadenführers 11 zber die rechte Kante des normalen Verlegungshubes H - angezeigt am Spannfutter 9.2 in gestrichelten Linien - hinaus ist demnach größer oder allenfalls gleich dem Abstand, welchen der Fangschlitz 17 vom rechten Ende des normalen Verlegungshubes H hat. Die Bewegungslänge C ist jedoch kleiner als der Betrag A der Axialverschiebung der Spulspindel 9.1. Hierdurch wird gewährleistet, daß - wie in Fig. 1 dargestellt - der Faden zwar in die Normalebene des Fangschlitzes gebracht werden kann, jedoch auch dabei nicht vom Umfang der vollen Spule 8 herunterfällt und auch während des Fangens noch auf die volle Spule aufgewickelt und durch die volle Spule gefördert wird.

- Die Fangeinrichtung ist für textile Fäden bevorzugt als Schlitz auf dem Umfang der Hülse 7 angebracht und liegt etwas außerhalb des Wickelbereiches H. Im Bereich der Normalebene, in der dieser Schlitz liegt, führt der Hilfsfadenführer 11 eine sehr langsame Axialbewegung in der und durch die Normalebene des Fangschlitzes aus, damit der Faden sicher gefangen wird. Nunmehr wird der Hilfsfadenführer 11 mit hoher Geschwindigkeit zurück in den Bereich des normalen Changierhubes gefahren, so daß - wie sich aus Fig. 1 ergibt - zwischen dem Fangschlitz 17 und der rechten Endseite des normalen Wickelbereiches H lediglich wenige Windungen einer Fadenreservewicklung 26 aufgebracht werden. Sobald der Hilfsfadenführer 11 den Changierbereich CH wieder erreicht hat, wird er wieder in seine Ausgangsposition zurückgebracht, so daß der Faden wieder von den Changiereinrichtungen gefangen und zu einer Kreuzspule verlegt wird. Nunmehr wird die Spulspindel 9.2 bzw. die darauf aufgespannte Leerhülse sowie der Schlitten 22 in ihre Ausgangslage zurückgefahren, wobei der Träger 18 entsprechend weiter gedreht wird. Die Betriebsposition für die Spulspindel 9.2 ist in Fig. 6 dargestellt.

- In Fig. 6 ist dargestellt, daß nunmehr der Schlitten 21 wieder abgesenkt wird. Abweichend von den vorangegangenen Figuren ist hier dargestellt, daß der Antrieb während des Aufspulens, also im Normalbetrieb auch durch eine Treibwalze 20 erfolgen kann, die mit konstanter Umfangsgeschwindigkeit angetrieben wird und die auf dem Schlitten 22 befestigt ist. In diesem Falle werden die Antriebsmotoren 20.1, 20.2 während des Normalbetriebs des Aufspulens ausgeschaltet.

- In den Figuren 7 bis 9 sind Geschwindigkeitsdiagramme des Spulenwechsels gezeigt. Anhand dieser Geschwindigkeitsdiagramme werden die nach dieser Erfindung vorgeschlagenen Verfahrensabläufe beschrieben.

- In den Geschwindigkeitsdiagrammen bedeuten

VU Umfangsgeschwindigkeit der Leerhülse und der darauf gebildeten Spule (beim Aufwickeln von Chemiefasern sind z.B. Umfangsgeschwindigkeiten von 5.000 m/min möglich;)

VUW Umfangsgeschwindigkeit während des Spulenwechsels

VC Changiergeschwindigkeit (beim Aufwickeln von Chemiefasern mit einer Spulenumfangsgeschwindigkeit von 5.000 m/min beträgt zur Herstellung eines Kreuzungswinkels von z.B. 8° die Changiergeschwindigkeit 700 m/min.

Es sei bemerkt, daß zur Vermeidung der Spiegelbildung bzw. zur Beseitigung der Spiegelbildung die Changiergeschwindigkeit üblicherweise während der Spulreise nicht konstant bleibt, sondern nach bestimmten Programmen um einen Mittelwert herum oder innerhalb vorgegebener Bereiche verändert wird. Diese Änderungen sind im Rahmen dieser Erfindung ohne Bedeutung und in dieser Anmeldung außer Acht gelassen. Im Rahmen dieser Anmeldung ist die Changiergeschwindigkeit als die mittlere Changiergeschwindigkeit definiert.)

VCW Changiergeschwindigkeit während des Spulenwechsels

VF Fadengeschwindigkeit (die Fadengeschwindigkeit ist die geometrische Summe der Umfangsgeschwindigkeit und der Changiergeschwindigkeit. Bei einer Umfangsgeschwindigkeit von 5.000 m/min und einer Changiergeschwindigkeit von 700 m/min ergibt sich mithin eine Fadengeschwindigkeit von 5.050 m/min. Hieraus ergibt sich, daß beim Aussetzen der Changierung die Fadengeschwindigkeit um fast 1% abnimmt.) - Die Fadengeschwindigkeit VF ist die Geschwindigkeit, mit der der Faden aufgespult wird. Diese Geschwindigkeit ist im wesentlichen identisch mit der Geschwindigkeit, mit welcher der Faden angeliefert wird. Die Lieferwerke, die den Faden mit konstanter Geschwindigkeit anliefern, sind in den Figuren 1 bis 5 nicht dargestellt. Es handelt sich um übliche Galetten.

- Es besteht eine gewisse Differenz zwischen der Fadengeschwindigkeit und der Liefergeschwindigkeit. Diese Differenz wird so ausgewählt, daß der Faden mit einer gewünschten Soll-Fadenspannung auf der Spule aufgewikkelt wird. Diese Differenz ist nicht identisch mit der nachfolgenden Größe DV. Wenn vielmehr DV größer wird als die Differenz zwischen der Liefergeschwindigkeit und dem Sollwert der Faden-Aufwickelgeschwindigkeit, so geht die Fadenspannung gegen Null und es tritt "Verschlappung" des Fadens ein mit der Gefahr der Wicklerbildung an dem Lieferwerk.

- DV Differenz der Aufwickelgeschwindigkeit zwischen dem Sollwert der Fadengeschwindigkeit VF und der in der Wechselphase bestehenden Aufwickelgeschwindigkeit

alpha = Kreuzungswinkel (Winkel zwischen dem auf der Spule abgelegten Faden und einer den Faden schneidenden Tangente an die Spule.)

alphaw = Kreuzungswinkel während der Wechselphase. - Zu den Diagrammen sei bemerkt, daß die Geschwindigkeiten und die Zeiten nicht maßstäblich eingetragen sind.

- In allen Diagrammen nach Fig. 7 bis 9 ist ein Spulenwechselverfahren gezeigt, bei dem die Changiergeschwindigkeit VC vor dem Aussetzen der Changierung stark herabgesetzt wird.

- In der Betriebsphase I, in der die Spule mit ihren Sollbedingungen aufgespult wird, ist der Mittelwert der Changiergeschwindigkeit konstant. Folglich addieren sich die Umfangsgeschwindigkeit und die Changiergeschwindigkeit zu dem konstanten Wert der Fadengeschwindigkeit VF.

- Zum Ende der Spulreise kann die Changiergeschwindigkeit in einer Phase II geringfügig (ca. 10 bis 20%) stetig herabgesetzt werden. Hierdurch ändert sich der Kreuzungswinkel. Diese Herabsetzung ist an sich bekannt und ist nicht Gegenstand dieser Anmeldung. Die Phase II gehört daher nicht zum Spulenwechsel, sondern zur üblichen Spulreise.

- Ferner ist durch die EP 93 258 bekannt, auch bei wilder Wicklung zur Vermeidung von Spiegeln, die am Ende der Spulreise auftreten, die Changiergeschwindigkeit zum Ende der Spulreise proportional mit der abnehmenden Drehzahl der Spulspindel zu vermindern. Hierdurch entsteht in der letzten Phase der Spulreise eine Präzisionswicklung. Auch diese Verminderung der Changiergeschwindigkeit ist sehr gering und beträgt nicht mehr als 10 bis 20%.

- Diese relativ geringfügige Herabsetzung der Changiergeschwindigkeit in der Phase II verlangt keine Maßnahmen zur Beeinflussung der Verlegelänge des Fadens auf der Spule. Es ist zwar bekannt, daß durch Herabsetzung der Changiergeschwindigkeit die Verlegelänge H des Fadens auf der Spule zunimmt. Diese Zunahme ist jedoch so gering, daß die Herabsetzung der Changiergeschwindigkeit in der Phase II insofern ohne Bedeutung ist.

- Der Spulenwechsel nach dieser Erfindung beginnt in der Phase III damit, daß die Changiergeschwindigkeit stetig auf einen Bruchteil ihres Sollwerts, d.h. des Wertes, den die Changiergeschwindigkeit am Ende der Spulreise, d.h. am Ende der Phase II hat, vorzugsweise um mehr als die Hälfte herabgesetzt wird.

- Die Phase III wird damit eingeleitet, daß - wie Fig. 3 zeigt - zunächst der Schlitten 22 hochgefahren und damit ein ausreichender Abstand zwischen der Umlenkwalze 21 und der Vollspule 8.1 hergestellt wird. Mit der nun einsetzenden, starken Herabsetzung der Changiergeschwindigkeit erfolgt gleichzeitig die Drehung des Trägers 18, so daß sich die Entfernung zwischen der Umlenkwalze 21 und der Vollspule 8.1 - wie in den Figuren 4, 5 gezeigt - zunehmend vergrößert. Hierdurch erfolgt auch eine Vergrößerung der Schlepplänge zwischen der Umlenkwalze 21 und der Vollspule und damit in der Tendenz eine Verminderung der Verlegelänge des Fadens auf der Spule. Diese Verminderung der Verlegelänge kompensiert die Vergrößerung der Verlegelänge, die durch die Herabsetzung der Changiergeschwindigkeit eintritt und ist so groß, daß auch die anhand von Fig. 1 erklärte Hubverkürzung 2h noch eintritt.

- Anschließend kann in einer Phase IV diese stark herabgesetzte Changiergeschwindigkeit für eine kurze Zeit aufrechtgehalten werden. In der folgenden Phase V wird die Changiergeschwindigkeit vollständig ausgesetzt. Es ist jedoch auch möglich, nach Erreichen des stark herabgesetzten Wertes der Changiergeschwindigkeit die Changierung sofort auszusetzen ohne Zwischenschaltung der Phase IV. Das Aussetzen der Changierung erfolgt - wie zuvor beschrieben - dadurch, daß der Faden durch Umklappen des Hilfsfadenführers in der in Fig. 5 dargestellten Phase des Spulenwechsels aus dem Changierfadenführer 3 herausgehoben wird. Nunmehr wird der Faden durch axiales Verfahren des Hilfsfadenführers - wie anhand von Fig. 1 erklärt - an die Leerhülse 7 auf Spulspindel 9.2 gelegt.

- Nach dem Fadenfangen wird eine neue Spule auf der Leerhülse 7 gebildet. Hierzu wird die Changiergeschwindigkeit in der Phase VI mit dem letzten Wert wieder eingesetzt. Es sei erwähnt, daß es auch möglich ist, die Changiergeschwindigkeit mit einem anderen Wert wiedereinzusetzen. Wenn die Changiergeschwindigkeit mit einem verminderten Wert wieder einsetzt, so folgt eine Phase VII, in der eine Basisschicht von nicht mehr als 10% der gesamten Schichtdicke der Spule gebildet wird und in der die Changiergeschwindigkeit stetig bis auf ihren Sollwert wieder erhöht wird. Es folgt nunmehr der Teil I der Spulreise, in der die Changiergeschwindigkeit auf ihrem vorgewählten Maximalwert belassen und im Mittel konstant gehalten wird. Es schließen sich sodann wieder die Betriebsphasen II, III, IV, V, VI an.

- Dieser Verlauf der Changiergeschwindigkeit wurde auch für die Diagramme und Verfahren nach den Figuren 8 und 9 gewählt. Dabei sei bemerkt, daß die Phase IV und die Phase VI, in der die Changiergeschwindigkeit auf ihrem herabgesetzten Wert belassen wird, entfallen können. Ebenso kann die Phase II entfallen. In diesem Falle bleibt die Changiergeschwindigkeit bis zum Ende der Spulreise auf dem Wert, den sie in der Phase I hat. Ferner ist es möglich, nach dem Spulenwechsel, d.h. der Phase V, die Changiergeschwindigkeit mit irgendeinem Wert zwischen dem Wert der Betriebsphase I und dem niedrigsten Wert der Betriebsphase III wiedereinzusetzen.

- In Fig. 7, 7A ist das Geschwindigkeitsdiagramm eines Verfahrens gezeigt, bei dem die Spulenumfangsgeschwindigkeit während der Wechselphase konstant bleibt.

- Wenn bei dem geschilderten Verlauf der Changiergeschwindigkeit die Umfangsgeschwindigkeit konstant bleibt, so geht mit abnehmender Changiergeschwindigkeit auch die Aufwickelgeschwindigkeit herunter. Beim Aussetzen der Changiergeschwindigkeit fällt die Aufwickelgeschwindigkeit VF um einen Betrag DV auf die Umfangsgeschwindigkeit VU der Spule ab. Da jedoch die Changiergeschwindigkeit zuvor schon beträchtlich vermindert wurde, ist der Sprung der Fadenentspannung relativ gering und daher für das Aufwickelverfahren erträglich.

- Anhand der Diagramme nach Fig. 8 und 8A ist ein Verfahren geschildert, bei dem die Umfangsgeschwindigkeit der Spule bei der Herabsetzung der Changiergeschwindigkeit in Phase III derart erhöht und bei der Heraufsetzung in Phase VII derart vermindert wird, daß die Aufwickelgeschwindigkeit VF im wesentlichen konstant bleibt. Diese Veränderung der Umfangsgeschwindigkeit der Spule ist wegen der großen Masse der Spule und der Spulspindel nur möglich, wenn die Herabsetzung der Changiergeschwindigkeit zeitabhängig, d.h. stetig und langsam vonstatten geht. Daher ist es nicht möglich, daß beim Aussetzen der Changierung die Umfangsgeschwindigkeit der Spule schlagartig erhöht wird. Das ist nach dem erfindungsgemäßen Verfahren aber auch nicht notwendig, da die Differenz DV, mit der die Aufwickelgeschwindigkeit VF beim Aussetzen der Changierung auf die zwischenzeitlich erhöhte Umfangsgeschwindigkeit abnimmt, nur noch sehr klein ist. Wenn z.B. die Changiergeschwindigkeit vor dem Aussetzen der Changierung so weit herabgesetzt wird, daß der Kreuzungswinkel nur noch 3° beträgt und wenn gleichzeitig die Umfangsgeschwindigkeit so weit erhöht worden ist, daß die Aufwickelgeschwindigkeit im wesentlichen konstant geblieben ist, so ist - wie sich aus Fig. 8A ergibt - der Verlust DV an Aufwickelgeschwindigkeit im Augenblick der Aussetzung der Changierung nur noch sehr klein, nämlich 1,4 Promille. Das bedeutet, daß eine nur geringe Fadenentspannung eintritt.

- Bei dem Verfahren nach Fig. 9 und 9A, das in den Phasen I, II, VII demjenigen nach Fig. 8, 8A entspricht, wird die Umfangsgeschwindigkeit während der Herabsetzung der Changiergeschwindigkeit in der Betriebsphase III so weit erhöht, daß die Aufwickelgeschwindigkeit VF zunimmt. In dem gezeigten Beispiel wird die Umfangsgeschwindigkeit bis auf den Wert der Soll-Aufwickelgeschwindigkeit erhöht. Dadurch erhöht sich zwar der Istwert der Aufwickelgeschwindigkeit in den Phasen III, IV, VI, VII über seinen Sollwert. Das bedeu tet aber andererseits, daß während der Spulenwechselphase, in der die Changierung in Betriebsphase V ausgesetzt ist, der Istwert der Aufwickelgeschwindigkeit nahe bei seinem Sollwert, im gezeigten Ausführungsbeispiel genau auf seinem Sollwert liegt. Es bleibt auch bei diesem Verfahren eine Abnahme DV der Aufwickelgeschwindigkeit beim Aussetzen der Changierung in der Betriebsphase V unvermeidlich. Jedoch ist diese Abnahme nicht größer als bei dem Verfahren nach Fig. 8, 8A und sie bewegt sich im übrigen auf einem hohen Fadenspannungsniveau, so daß eine Verschlappung des Fadens, die zur Unterbrechung des Aufwickelprozesses führen könnte, nicht zu befürchten ist.

- In Fig. 7 ist auch der Verlauf des Abstandes A zwischen der Changiereinrichtung und der Spule während der Spulenwechselphasen dargestellt. Es sei hierzu bemerkt, daß derselbe Verlauf auch für die Verfahren nach den Figuren 8 und 9 gelten und entsprechend eingezeichnet werden kann. Der Abstand A ist dabei gleichzusetzen der Schlepplänge L1 zwischen der Umlenkwalze 2. und der Spule 8.1. Es ist also so, daß die Umlenkwalze 21 hinsichtlich des Ablagegesetzes, mit dem der Faden auf der Spule abgelegt wird, der Changiereinrichtung zuzurechnen ist. Der Faden wird nämlich auf der Spule so abgelegt, wie er von dem Changierfadenführer 3 auf der Umlenkwalze 21 abgelegt wird.

- Wie bereits zuvor geschildert, wird mit Beginn der Phase III der Schlitten 22 hochgefahren und damit der Abstand A zwischen der Führungswalze und der Spule vergrößert. Dieser Vorgang kann zunächst synchron mit der in Phase III stattfindenden starken Verringerung der Changiergeschwindigkeit durchgeführt werden. Das Ende dieser Abstandsvergrößerung liegt jedoch nach dem Ende der Phase III. Anschließend bleibt der Abstand A konstant. Nachdem in der Phase V die Changiergeschwindigkeit vollständig ausgesetzt und der Spulenwechsel durchgeführt und die neue Spulspindel in ihre Betriebsposition gebracht worden ist, wird die Changiergeschwindigkeit in Phase VI wieder eingesetzt. Gleichzeitig wird aber auch der Schlitten 22 wieder abgesenkt und hierdurch der Abstand zwischen jeder Führungswalze und der neuen Spule wieder vermindert. Der Schlitten wird vorzugsweise wieder in seine Betriebsposition und die Umlenkwalze in Anlage mit der Spule gebracht, bevor die Phase VII mit der Erhöhung der Changiergeschwindigkeit beginnt. Durch diese Verringerung des Abstandes wird der Changierhub, d.h. die Ablagelänge des Fadens auf der Spule vergrößert, so daß die Spule mit einer Basisschicht gewickelt wird, die eine größere Länge hat als der Restteil der Spule. Diese Verringerung des Abstandes erfolgt vorzugsweise nach dem Wiedereinsetzen der Changiergeschwindigkeit, also nach Beendigung der Phase V. Die Verringerung des Abstandes und die gleichzeitige Erhöhung der Changiergeschwindigkeit tragen beide zur Bildung der konischen Basisschicht bei.

-

- 1 Changiereinrichtung

- 2 Kehrgewindewelle

- 3 Changierfadenführer

- 4 Nuten

- 5 Geradführung

- 6 Faden

- 7 Hülse

- 8 Kreuzspule

- 3.1 Vollspule

- 9.1 Spulspindel

- 9.2 Spulspindel

- 10 Drehrichtung

- 11 Hilfsfadenführer

- 12 translatorische Bewegungsrichtung (Pfeil) der Spulspindel 9.1

- 13 Auflauflinie des Fadens 6 auf Kreuzspule 8

- 14 translatorische Bewegungsrichtung (Pfeil) der Spulspindel 9.2

- 15 translatorische Bewegungsrichtung (Pfeil) der Spulspindel

- 16 Bewegungsrichtung des Hilfsfadenführers

- 17 Fangschlitz

- 18 Träger

- 19 Drehachse

- 20 Treibwalze

- 20.1 Antriebsmotor

- 20.2 Antriebsmotor

- 21 Umlenkwalze

- 22 Schlitten

- 23 Bewegungsrichtung des Schlittens

- 24 Bewegungsrichtung des Trägers 18

- 25 Bewegungsrichtung des Hilfsfadenführers

- 26 Fadenreservewicklung

Claims (12)

bei welchem Verfahren man die Changierung (2, 3) zum Ende der Spulreise sprunghaft aussetzt und den Faden zum Fangen an der mit der Spulspindel rotierenden, leeren Spulhülse (Leerhülse) in einer Normalebene der Leerhülse und in Umfangskontakt mit der Leerhülse führt, dadurch gekennzeichnet, daß kurz vor oder bei Erreichen des Solldurchmessers der Spule (8.1) und unmittelbar vor dem sprunghaften Aussetzen der Changierung die Changiergeschwindigkeit (VC) stetig oder in kleinen Stufen derart stark herabgesetzt wird, daß die prozentuale Abnahme der Changiergeschwindigkeit größer ist als die gleichzeitig erfolgende prozentuale Abnahme der Spulspindeldrehzahl.

und daß die Changiergeschwindigkeit anschließend wieder stetig oder in kleinen Stufen auf die zur Herstellung der Kreuzspule erforderliche Soll-Changiergeschwindigkeit heraufgesetzt wird.

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3822862 | 1988-07-06 | ||

| DE19883822862 DE3822862A1 (de) | 1988-07-06 | 1988-07-06 | Verfahren zum spulenwechsel |

| DE3823774 | 1988-07-14 | ||

| DE3823774 | 1988-07-14 | ||

| DE3905205 | 1989-02-21 | ||

| DE3905205 | 1989-02-21 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0349939A2 true EP0349939A2 (de) | 1990-01-10 |

| EP0349939A3 EP0349939A3 (de) | 1992-02-12 |

| EP0349939B1 EP0349939B1 (de) | 1994-10-19 |

Family

ID=27197884

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89112057A Expired - Lifetime EP0349939B1 (de) | 1988-07-06 | 1989-07-01 | Verfahren zum Spulenwechsel |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4917319A (de) |

| EP (1) | EP0349939B1 (de) |

| DE (1) | DE58908513D1 (de) |

| ES (1) | ES2061806T3 (de) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5156347A (en) * | 1988-03-30 | 1992-10-20 | Gay Ii Francis V | Automatic continuous fiber winder |

| EP0391101B1 (de) * | 1989-04-06 | 1994-05-18 | Maschinenfabrik Rieter Ag | Spulautomat |

| EP0673871B1 (de) * | 1989-09-27 | 1999-12-08 | Kamitsu Seisakusho Ltd. | Garnaufwickelvorrichtung vom Typ Revolver-Kopf |

| US5489067A (en) * | 1989-09-27 | 1996-02-06 | Kamitsu Seisakusho, Ltd. | Turret type precision yarn winder |

| DE19634926A1 (de) * | 1996-08-29 | 1998-03-05 | Neumag Gmbh | Vorrichtung zum ununterbrochenen Aufwickeln von Fäden |

| US6158689A (en) * | 1997-07-10 | 2000-12-12 | Barmag-Spinnzwirn Gmbh | Yarn winding apparatus and method |

| DE29908962U1 (de) * | 1999-05-21 | 1999-09-02 | Neumag - Neumünstersche Maschinen- und Anlagenbau GmbH, 24536 Neumünster | Aufspulmaschine |

| JP2012144323A (ja) * | 2011-01-11 | 2012-08-02 | Tmt Machinery Inc | 紡糸巻取装置及び紡糸巻取設備 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5417860B2 (de) * | 1973-12-24 | 1979-07-03 | ||

| US4033519A (en) * | 1974-06-06 | 1977-07-05 | Teijin Limited | Method and apparatus for automatically changing bobbins and winding yarn continuously |

| DD122503A1 (de) * | 1974-12-23 | 1976-10-12 | ||

| JPS54114675A (en) * | 1978-02-28 | 1979-09-06 | Toray Ind Inc | Turret type thread stripe winder |

| IT1151367B (it) * | 1981-04-04 | 1986-12-17 | Barmag Barmer Maschf | Procedimento per il cambio della bobina durante l'avvolgimento di un filo alimentato in continuazione,nonche' dispositivo d'avvolgimento |

| DE3211603C2 (de) * | 1981-04-04 | 1984-11-08 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Verfahren zum verlustfreien Spulenwechsel beim Aufspulen eines kontinuierlich zulaufenden Fadens sowie Aufspulvorrichtung |

| JPS5878953A (ja) * | 1981-11-04 | 1983-05-12 | Teijin Ltd | 糸条巻取装置 |

| US4504021A (en) * | 1982-03-20 | 1985-03-12 | Barmag Barmer Maschinenfabrik Ag | Ribbon free wound yarn package and method and apparatus for producing the same |

| US4504024A (en) * | 1982-05-11 | 1985-03-12 | Barmag Barmer Maschinenfabrik Ag | Method and apparatus for producing ribbon free wound yarn package |

| DE3723524C2 (de) * | 1986-07-23 | 1996-07-04 | Barmag Barmer Maschf | Kreuzspule und Verfahren zur Herstellung einer Kreuzspule |

| DE3627081C2 (de) * | 1986-08-09 | 1995-08-03 | Barmag Barmer Maschf | Verfahren zum Aufwickeln von Fäden |

| EP0256383B1 (de) * | 1986-08-09 | 1990-01-31 | B a r m a g AG | Verfahren zum Aufwickeln von Fäden |

| DE3627879C2 (de) * | 1986-08-16 | 1995-09-28 | Barmag Barmer Maschf | Verfahren zum Aufwickeln von Fäden |

-

1989

- 1989-06-30 US US07/374,963 patent/US4917319A/en not_active Expired - Fee Related

- 1989-07-01 EP EP89112057A patent/EP0349939B1/de not_active Expired - Lifetime

- 1989-07-01 ES ES89112057T patent/ES2061806T3/es not_active Expired - Lifetime

- 1989-07-01 DE DE58908513T patent/DE58908513D1/de not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| ES2061806T3 (es) | 1994-12-16 |

| EP0349939B1 (de) | 1994-10-19 |

| US4917319A (en) | 1990-04-17 |

| DE58908513D1 (de) | 1994-11-24 |

| EP0349939A3 (de) | 1992-02-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0374536B1 (de) | Aufspulmaschine | |

| EP0237892B1 (de) | Verfahren und Einrichtung zum Umspulen eines Fadens | |

| EP0195325B1 (de) | Aufwickelverfahren | |

| EP0256411B1 (de) | Verfahren zum Aufwickeln von Fäden | |

| DE3805347A1 (de) | Aufspulmaschine | |

| EP0094483A1 (de) | Spulendorn-Antrieb | |

| CH656865A5 (de) | Verfahren zum spulenwechsel beim aufspulen eines staendig anlaufenden fadens und aufspulvorrichtung. | |

| CH698687A2 (de) | Verfahren zur Steuerung einer von einem einzelmotorischen Antrieb angetriebenen Changiereinrichtung an einer Vorrichtung zum Wickeln konischer Kreuzspulen sowie eine Kreuzspulen herstellende Textilmaschine. | |

| DE102008060788A1 (de) | Verfahren und Vorrichtung zum Wickeln einer Fadenspule | |

| EP0256383B1 (de) | Verfahren zum Aufwickeln von Fäden | |

| DE102012023557A1 (de) | Verfahren zum Steuern der Beschleunigung einer Spulenantriebswalze | |

| EP0349939B1 (de) | Verfahren zum Spulenwechsel | |

| EP2595907B1 (de) | Verfahren zum herstellen einer textilspule und arbeitsstelle zur durchführung des verfahrens | |

| DE10342266B4 (de) | Verfahren zum Herstellen einer Kreuzspule | |

| EP0521816B1 (de) | Verfahren zur Übergabe des Fadens von einer vollen Spule an eine leere Hülse und eine Spulmaschine | |

| EP2738123B1 (de) | Verfahren zum Regeln der Beschleunigung einer Spulenantriebswalze | |

| WO2007057109A1 (de) | Verfahren zur vermeidung von bildwicklungen | |

| DE4112768A1 (de) | Verfahren zum wickeln von kreuzspulen | |

| EP2468669B1 (de) | Verfahren zur Herstellung einer Färbespule | |

| EP0018577A1 (de) | Verfahren und Vorrichtung zum automatischen Fadenanwickeln auf einer Spule | |

| DE3211603C2 (de) | Verfahren zum verlustfreien Spulenwechsel beim Aufspulen eines kontinuierlich zulaufenden Fadens sowie Aufspulvorrichtung | |

| EP1758807A1 (de) | Verfahren und vorrichtung zum wickeln einer fadenspule | |

| DE3909106A1 (de) | Aufspulmaschine | |

| DE3822862A1 (de) | Verfahren zum spulenwechsel | |

| DE60120253T2 (de) | Elastisches-Garn Wickel und Verfahren zum Betrieb einer Aufwickelmaschine für elastische Garne |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE ES FR GB IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH DE ES FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19920204 |

|

| 17Q | First examination report despatched |

Effective date: 19931123 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE ES FR GB IT LI |

|

| REF | Corresponds to: |

Ref document number: 58908513 Country of ref document: DE Date of ref document: 19941124 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2061806 Country of ref document: ES Kind code of ref document: T3 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19950117 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19950619 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19950620 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19950710 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19950729 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19950731 Year of fee payment: 7 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19960701 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 19960702 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19960731 Ref country code: CH Effective date: 19960731 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19960701 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19970328 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19970402 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 19990601 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050701 |