EP0347519A2 - Verfahren zum Beseitigen von in der Papier- und Kartonindustrie beim Altpapierrecycling anfallenden Fang- und Reststoffen - Google Patents

Verfahren zum Beseitigen von in der Papier- und Kartonindustrie beim Altpapierrecycling anfallenden Fang- und Reststoffen Download PDFInfo

- Publication number

- EP0347519A2 EP0347519A2 EP89102100A EP89102100A EP0347519A2 EP 0347519 A2 EP0347519 A2 EP 0347519A2 EP 89102100 A EP89102100 A EP 89102100A EP 89102100 A EP89102100 A EP 89102100A EP 0347519 A2 EP0347519 A2 EP 0347519A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- combustion

- materials

- capture

- dried

- dewatered

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/002—Incineration of waste; Incinerator constructions; Details, accessories or control therefor characterised by their grates

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/008—Incineration of waste; Incinerator constructions; Details, accessories or control therefor adapted for burning two or more kinds, e.g. liquid and solid, of waste being fed through separate inlets

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/02—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment

- F23G5/04—Incineration of waste; Incinerator constructions; Details, accessories or control therefor with pretreatment drying

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2203/00—Furnace arrangements

- F23G2203/107—Furnace arrangements with vibrating grate

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2206/00—Waste heat recuperation

- F23G2206/10—Waste heat recuperation reintroducing the heat in the same process, e.g. for predrying

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2209/00—Specific waste

- F23G2209/22—Waste papers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G2209/00—Specific waste

- F23G2209/28—Plastics or rubber like materials

Definitions

- the invention relates to a method and a device for removing trapping and residual materials occurring in the paper and cardboard industry during the recycling of waste paper, the trapping materials being dewatered.

- the raw material i.e. H. the paper fiber damaged.

- a paper fiber can be reused four to six times before it breaks.

- the resulting pieces of fiber accumulate in the production water and are collected via flotation plants.

- the concentrate mainly consists of wood and cellulose fibers, which are called capture materials.

- the residues consist of more than 95% by weight of plastic in the form of adhesive tapes, foils, etc., which are separated directly from the recycling process and are usually taken to the capture materials independently.

- residual substances are also understood to mean what is known as a “reject”.

- the trapping materials have only been dewatered mechanically to a dry content of about 35% and then sent to a landfill.

- the residues were also deposited independently of this. Taking into account that about 10% of the waste paper used is in the form of catch and residues, whereby the weight ratio of catch materials to residues is about 9: 1, and for ecological reasons an increased use of waste paper is required and on the other hand the available landfill capacities scarce per, it becomes immediately clear that other ways of removing the catch and residues must be found.

- the invention has for its object to find measures for eliminating the catch and residues that are no longer burdened by disposal or landfill problems.

- the invention teaches from a procedural point of view that the pre-dewatered capture materials are dried to a residual water content of 25% by weight, based on the amount of capture material, and then continuously layered, covered with the residual materials and burned with underwind to form slag .

- the invention is based on the knowledge that the pre-dewatered capture materials after further drying without further ado. H. can be burned with the residual materials without primary energy if the combustion takes place in the form of a stratification, the lower layer being formed by the catching materials and the upper layer being formed by the residual materials.

- the resulting slag can be used for other purposes, in any case it does not represent a landfill problem anymore.

- the combustion gases formed during the combustion of the trapping and residual materials are subjected to heat recovery, in particular used for generating steam; here the resulting heat of combustion is used. It is recommended to remove the pre-dewatered capture materials except for some residual water content of 20% by weight, based on the amount of trapping material; then the process is not as sensitive to the combustion of the residues.

- the water vapor generated can be used in papermaking, but it is also possible, as in the preferred embodiment, to pre-dry the pre-dewatered capture materials by heating with at least some of the water vapor generated.

- the pre-dewatered capture materials can also be dried with at least some of the combustion gases generated during the combustion of the capture and residual materials.

- the dried and layered capture materials can be covered with up to 100% by weight of residual materials, based on the amount of solids, and fed to the combustion; optimal conditions are, however, provided that the dried and layered capture materials are covered with a maximum of 15% by weight of residual materials, based on the amount of solids, and fed to the incineration.

- the combustion gases are expediently subjected to dedusting.

- this slag can easily be used as a building material, so that there are no more landfill problems at all.

- the invention also relates to an apparatus for performing this method; this is characterized accordingly by a combustion furnace with an inclined vibrating grate and underwind feed, with one arranged above the upper grate end, via a transport device with a dryer for the pre-dewater Ten dosing materials connected feed dosing device for the dried catching materials, with the feeding dosing device for the residues arranged next to or in the direction of the grating, looking down behind the feeding dosing device for the catching materials and with a slag collector provided under the rocking grate.

- the invention makes use of the knowledge that an inclined vibrating grate allows the stratified trapping and residues to be burned properly without the residues layer mixing with the trapping material layer and clogging the vibrating grate in the course of the combustion.

- the combustion furnace is preferably followed by a heat recovery unit, in particular a steam generator.

- This can be connected to the dryer.

- the incinerator should be provided with a combustion gas branch line leading to the dryer, as seen in the flow direction of the combustion gases, in order to be able to use the heat that is still inherent in the combustion gases to dry the capture materials.

- the dryer should then be connected with its exhaust outlet to a post-combustion chamber of the incinerator. Any fly ash outlets are to be connected to the incinerator so that the fly ash is integrated into the slag and does not require separate disposal.

- the fly ash outlets in the slag area of the vibrating grate preferably open into the incinerator.

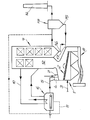

- the only drawing figure schematically shows a device for removing trapping materials on the one hand and residual materials on the other hand, as they occur in the paper and cardboard industry in the recycling of waste paper.

- the capture materials are pre-dewatered in the usual form.

- a combustion furnace 1 with an inclined vibrating grate 2 and underwind feed 3 can be seen in the main.

- a feed metering device 4 for the capture materials which is connected via a transport device 5 to a dryer 6 for the pre-dewatered capture materials.

- a further feed metering device 7 is provided for the residual materials behind the feed metering device 5, which are fed in without further processing.

- a slag collector 8 can be seen under the vibrating grate 2.

- a heat recovery unit in the form of a steam generator 9 is connected downstream of the combustion furnace 1 in the flow direction of the combustion gases. This is connected to the dryer 6 via a schematically indicated line 10.

- the combustion furnace 1 seen in the flow direction of the combustion gases, is provided behind the vibrating grate 2 with a combustion gas branch line 11 led to the dryer 6 and the dryer 6 is connected with its exhaust air outlet to a post-combustion chamber 12 of the combustion furnace.

- This post-combustion chamber 12 can be provided with secondary air feeds, not shown, to reduce the CO content of the combustion gases and to support post-combustion.

- the steam generator 9 is followed by a conventional dry dedusting unit 13 and a chimney 14.

- the dry dedusting unit 13 and the steam generator 9 each have a fly ash outlet 15 and 16, respectively, which are connected to the combustion furnace 1 via a line 17.

- the line 17 opens into the slag area of the vibrating grate 2 in the incinerator 1.

- the fly ash returned to this extent is thus supplied with secondary air in the area of the slag zone and integrated into the slag.

- the mode of operation of the device described can easily be seen in the figure.

- the pre-dewatered capture materials are dried in the dryer 6 to a residual water content of 25% by weight, in particular 20% by weight, based on the amount of solids.

- This drying can be dried by heating with at least a part of the water vapor generated and / or with at least a part of the combustion gases generated during the combustion of the capture and residual materials.

- the exhaust air generated in the latter case is then subjected to post-combustion together with the combustion gases in the post-combustion chamber 12.

- the dried capture materials are continuously applied to the vibrating grate 2 in layers.

- the residues are covered with a layer, and the whole is then incinerated with the formation of slag.

- the fly ash from the dry dedusting is added to this slag.

- the wet slag is used in the construction industry.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Processing Of Solid Wastes (AREA)

- Paper (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zum Beseitigen von in der Papier- und Kartonindustrie beim Altpapierrecycling anfallenden Fang- und Reststoffen, wobei die Fangstoffe vorentwässert werden.

- Beim Altpapierrecycling wird der Rohstoff, d. h. die Papierfaser geschädigt. Eine Papierfaser kann vier- bis sechsmal wiederverwendet werden, bevor sie bricht. Die hier entstehenden Faserstücke reichern sich im Produktionswasser an und werden über Flotationsanlagen aufgefangen. Das Konzentrat besteht zum überwiegenden Teil aus Holz- und Zellstoffasern, die man Fangstoffe nennt. Die Reststoffe bestehen zu mehr als 95 Gew.-% aus Kunststoffanteilen in Form von Klebebändern, Folien usw., die direkt aus dem Recyclingprozeß abgetrennt und üblicherweise unabhängig zu den Fangstoffen geführt werden. Unter Reststoffen wird im Rahmen der vorliegenden Erfindung auch sogenanntes "reject" verstanden.

- Im Rahmen der bekannten Maßnahmen der eingangs genannten Art hat man die Fangstoffe lediglich mechanisch bis auf einen Trockengehalt von etwa 35% entwässert und danach einer Deponie zugeführt. Auch die Reststoffe wurden unabhängig davon deponiert. Berücksichtigt man, daß etwa 10% des Altpapiereinsatzes in Form von Fang- und Reststoffen anfallen, wobei das Gewichtsverhältnis von Fangstoffen zu Reststoffen etwa 9 : 1 beträgt, und aus ökologischen Gründen ein erhöhter Altpapiereinsatz gefordert wird und auf der anderen Seite die zur Verfügung stehenden Deponiekapazitäten knap per werden, wird unmittelbar deutlich, daß andere Wege zur Beseitigung der Fang- und Reststoffe gefunden werden müssen.

- Der Erfindung liegt die Aufgabe zugrunde, Maßnahmen zur Beseitigung der Fang- und Reststoffe zu finden, die nicht mehr von Entsorgungs- bzw. Deponieproblemen belastet sind.

- Zur Lösung dieser Aufgabe lehrt die Erfindung in verfahrensmäßiger Hinsicht, daß die vorentwässerten Fangstoffe bis auf einen Restwassergehalt von, bezogen auf die Fangstoffmenge, 25 Gew.-% getrocknet und anschließend fortlaufend geschichtet, mit den Reststoffen überschichtet und mit Unterwind unter Bildung von Schlacke verbrannt werden.

- Die Erfindung geht hierbei von der Erkenntnis aus, daß die vorentwässerten Fangstoffe nach weiterer Trocknung ohne weiteres, d. h. ohne Primärenergie mit den Reststoffen verbrannt werden können, wenn die Verbrennung in Form einer Schichtung erfolgt, wobei die untere Schicht von den Fangstoffen und die obere Schicht von den Reststoffen gebildet wird. Die entstehende Schlacke kann anderweitig verwendet werden, stellt jedenfalls mengenmäßig kein Deponieproblem mehr dar.

- Für die weitere Ausgestaltung bestehen im Rahmen der Erfindung mehrere Möglichkeiten. So werden nach einer bevorzugten Ausführungsform die bei der Verbrennung der Fang- und Reststoffe entstehenden Verbrennungsgase einer Wärmerückgewinnung unterworfen, insbesondere zur Wasserdampferzeugung eingesetzt; hier erfolgt also eine Ausnutzung der entstehenden Verbrennungswärme. Empfehlenswert ist es, die vorentwässerten Fangstoffe bis auf einen Restwas sergehalt von, bezogen auf die Fangstoffmenge, 20 Gew.-% zu trocknen; dann ist das Verfahren bezüglich der Verbrennung der Reststoffe nicht so empfindlich. Der erzeugte Wasserdampf kann bei der Papierherstellung verwendet werden, man kann aber auch wie nach bevorzugter Ausführungsform die vorentwässerten Fangstoffe durch Beheizung mit zumindest einem Teil des erzeugten Wasserdampfes vortrocknen. Allein oder in Kombination dazu können aber die vorentwässerten Fangstoffe auch mit zumindest einem Teil bei der Verbrennung der Fang- und Reststoffe entstehenden Verbrennungsgase getrocknet werden. In diesem Zusammenhang entledigt man sich auf besonders einfache Weise möglichen Abluftproblemen, indem die bei der Trocknung der Fangstoffe entstehende Abluft zusammen mit den bei der Verbrennung der Fang- und Reststoffe entstehenden Verbrennungsgasen einer Nachverbrennung unterworfen wird. Die getrockneten und geschichteten Fangstoffe können mit, bezogen auf die Feststoffmenge, bis zu 100 Gew.-% Reststoffen überschichtet und der Verbrennung zugeführt werden; optimale Verhältnisse sind jedoch gegeben, wenn die getrockneten und geschichteten Fangstoffe mit, bezogen auf die Feststoffmenge, höchstens 15 Gew.-% Reststoffen überschichtet und der Verbrennung zugeführt werden. Zweckmäßigerweise wird man die Verbrennungsgase einer Entstaubung unterwerfen. Jedenfalls empfiehlt es sich, Flugasche aus den Verbrennungsgasen in die Schlacke einzubinden. Diese Schlacke kann jedenfalls ohne weiteres als Baustoff eingesetzt werden, so daß insgesamt dann überhaupt keine Deponieprobleme mehr anfallen.

- Gegenstand der Erfindung ist auch eine Vorrichtung zur Durchführung dieses Verfahrens; diese ist entsprechend gekennzeichnet durch einen Verbrennungsofen mit schräggestelltem Schwingrost und Unterwindzuführung, mit über dem oberen Rostende angeordnetem, über eine Transporteinrichtung mit einem Trockner für die vorentwässer ten Fangstoffe verbundenen Aufgabedosierer für die getrockneten Fangstoffe, mit neben bzw. in Richtung der Rostschräge nach unten gesehen hinter dem Aufgabedosierer für die Fangstoffe angeordnetem Aufgabedosierer für die Reststoffe und mit einem unter dem Schwingrost vorgesehenen Schlackensammler. Hier nutzt die Erfindung die Erkenntnis, daß ein schräggestellter Schwingrost eine einwandfreie Verbrennung der geschichteten Fang- und Reststoffe gestattet, ohne daß die Reststoffeschicht sich mit der Fangstoffeschicht vermischt und im Zuge der Verbrennung den Schwingrost zusetzt. Vorzugsweise ist dem Verbrennungsofen in Strömungsrichtung der Verbrennungsgase gesehen ein Wärmerückgewinnungsaggregat, insbesondere ein Wasserdampferzeuger, nachgeschaltet. Dieser kann mit dem Trockner verbunden sein. Außerdem sollte der Verbrennungsofen in Strömungsrichtung der Verbrennungsgase gesehen hinter dem Schwingrost mit einer zum Trockner geführten Verbrennungsgaszweigleitung versehen sein, um die in den Verbrennungsgasen noch immanente Wärme zur Trocknung der Fangstoffe einsetzen zu können. Der Trockner sollte dann mit seinem Abluftauslaß an eine Nachverbrennungskammer des Verbrennungsofens angeschlossen sein. Eventuelle Flugascheauslässe sind mit dem Verbrennungsofen zu verbinden, damit die Flugasche in die Schlacke eingebunden wird und keiner separaten Entsorgung bedarf. Vorzugweise münden die Flugascheauslässe im Schlackebereich des Schwingrostes in den Verbrennungsofen ein.

- Im folgenden wird die Erfindung anhand einer Zeichnung näher erläutert.

- Die einzige Zeichnungsfigur zeigt schematisch eine Vorrichtung zum Beseitigen von Fangstoffen einerseits und Reststoffen andererseits, wie sie in der Papier- und Kartonindustrie beim Altpapierrecycling anfallen. Die Fangstoffe sind dabei in üblicher Form vorentwässert.

- Man erkennt in der Hauptsache einen Verbrennungsofen 1 mit schräggestelltem Schwingrost 2 und Unterwindzuführung 3. Über dem oberen Rostende ist ein Aufgabedosierer 4 für die Fangstoffe angeordnet, der über eine Transporteinrichtung 5 mit einem Trockner 6 für die vorentwässerten Fangstoffe verbunden ist. Neben bzw. in Richtung der Rostschräge nach unten gesehen ist hinter dem Aufgabedosierer 5 für die Fangstoffe ein weiterer Aufgabedosierer 7 für die Reststoffe vorgesehen, die ohne weitere Aufbereitung zugeführt werden. Unter dem Schwingrost 2 erkennt man einen Schlackensammler 8. Dem Verbrennungsofen 1 ist in Strömungsrichtung der Verbrennungsgase gesehen ein Wärmerückgewinnungsaggregat in Form eines Wasserdampferzeugers 9 nachgeschaltet. Dieser ist über eine schematisch angedeutete Leitung 10 mit dem Trockner 6 verbunden. Außerdem erkennt man, daß der Verbrennungsofen 1 in Strömungsrichtung der Verbrennungsgase gesehen hinter dem Schwingrost 2 mit einer zum Trockner 6 geführten Verbrennungsgaszweigleitung 11 versehen ist und der Trockner 6 mit seinem Abluftauslaß an eine Nachverbrennungskammer 12 des Verbrennungsofens angeschlossen ist. Diese Nachverbrennungskammer 12 kann zur Verringerung des CO-Gehaltes der Verbrennungsgase und zur Unterstützung der Nachverbrennung mit nicht dargestellten Sekundärluftzuführungen versehen sein. Dem Wasserdampferzeuger 9 folgen ein übliches Trockenentstaubungsaggregat 13 und ein Kamin 14. Das Trockenentstaubungsaggregat 13 und der Wasserdampferzeuger 9 weisen jeweils einen Flugascheauslaß 15 bzw. 16 auf, die über eine Leitung 17 mit dem Verbrennungsofen 1 verbunden sind. Die Leitung 17 mündet im Schlackebereich des Schwingrostes 2 in den Verbrennungsofen 1. Die insoweit zurückgeführte Flugasche wird so mit Sekundärluft im Bereich der Schlackezone zugeführt und in die Schlacke eingebunden.

- Die Funktionsweise der beschriebenen Vorrichtung ergibt sich unschwer aus der Figur. Die vorentwässerten Fangstoffe werden bis auf einen Restwassergehalt von, bezogen auf die Feststoffmenge, 25 Gew.-%, insbesondere 20 Gew.-%, im Trockner 6 getrocknet. Diese Trocknung kann durch Beheizung mit zumindest einem Teil des erzeugten Wasserdampfes und/oder mit zumindest einem Teil der bei der Verbrennung der Fang- und Reststoffe entstehenden Verbrennungsgase getrocknet werden. Die im letzten Fall entstehende Abluft wird dann zusammen mit den Verbrennungsgasen in der Nachverbrennungskammer 12 einer Nachverbrennung unterworfen. Mit Hilfe des Aufgabedosierers 4 werden die getrockneten Fangstoffe fortlaufend geschichtet auf den Schwingrost 2 aufgegeben. Unmittelbar darüber werden mit, bezogen auf die Feststoffmenge, höchstens 100 Gew.-%, vorzugsweise höchstens 15 Gew.-%, die Reststoffe überschichtet und das ganze dann mit Unterwind unter Bildung von Schlacke verbrannt. Dieser Schlacke wird die Flugasche aus der Trockenentstaubung beigegeben. Die naß aufgenommene Schlacke wird in der Bauindustrie verwendet.

Claims (16)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT89102100T ATE99400T1 (de) | 1988-06-24 | 1989-02-08 | Verfahren zum beseitigen von in der papier- und kartonindustrie beim altpapierrecycling anfallenden fang- und reststoffen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3821318 | 1988-06-24 | ||

| DE3821318 | 1988-06-24 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0347519A2 true EP0347519A2 (de) | 1989-12-27 |

| EP0347519A3 EP0347519A3 (de) | 1991-06-12 |

| EP0347519B1 EP0347519B1 (de) | 1993-12-29 |

Family

ID=6357150

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89102100A Expired - Lifetime EP0347519B1 (de) | 1988-06-24 | 1989-02-08 | Verfahren zum Beseitigen von in der Papier- und Kartonindustrie beim Altpapierrecycling anfallenden Fang- und Reststoffen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0347519B1 (de) |

| AT (1) | ATE99400T1 (de) |

| DE (2) | DE58906529D1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0610152A3 (en) * | 1993-02-05 | 1994-09-21 | De Menezes Junior Antoni Teles | Waste incinerator. |

| EP0627597A1 (de) * | 1993-06-03 | 1994-12-07 | Oschatz Gmbh | Verfahren zum Verbrennen von Fangstoffen aus der Papiererzeugung |

| DE4337420A1 (de) * | 1993-06-03 | 1994-12-08 | Oschatz Gmbh | Verfahren zum Verbrennen von Fangstoffen aus der Papiererzeugung |

| CN105465799A (zh) * | 2016-01-01 | 2016-04-06 | 广州环峰能源科技股份有限公司 | 一种药渣生物质燃料混烧锅炉 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH424058A (de) * | 1965-05-26 | 1966-11-15 | Ulrich Reusser Peter | Verfahren zum Verbrennen von Schlamm |

| US3573202A (en) * | 1970-03-05 | 1971-03-30 | Fort Howard Paper Co | Process for reduction of water pollution due to domestic and industrial wastes |

| FR2123635A5 (de) * | 1971-01-26 | 1972-09-15 | Socea |

-

1989

- 1989-02-08 DE DE89102100T patent/DE58906529D1/de not_active Expired - Fee Related

- 1989-02-08 AT AT89102100T patent/ATE99400T1/de not_active IP Right Cessation

- 1989-02-08 DE DE8915578U patent/DE8915578U1/de not_active Expired - Lifetime

- 1989-02-08 EP EP89102100A patent/EP0347519B1/de not_active Expired - Lifetime

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0610152A3 (en) * | 1993-02-05 | 1994-09-21 | De Menezes Junior Antoni Teles | Waste incinerator. |

| EP0627597A1 (de) * | 1993-06-03 | 1994-12-07 | Oschatz Gmbh | Verfahren zum Verbrennen von Fangstoffen aus der Papiererzeugung |

| DE4337420A1 (de) * | 1993-06-03 | 1994-12-08 | Oschatz Gmbh | Verfahren zum Verbrennen von Fangstoffen aus der Papiererzeugung |

| CN105465799A (zh) * | 2016-01-01 | 2016-04-06 | 广州环峰能源科技股份有限公司 | 一种药渣生物质燃料混烧锅炉 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE58906529D1 (de) | 1994-02-10 |

| DE8915578U1 (de) | 1990-11-08 |

| EP0347519B1 (de) | 1993-12-29 |

| EP0347519A3 (de) | 1991-06-12 |

| ATE99400T1 (de) | 1994-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2548760C2 (de) | Verfahren zur Aufbereitung und Verbrennung von Abfällen | |

| DE1943776C3 (de) | Anlage zum Vernichten von festem Müll | |

| DE3929235C2 (de) | ||

| DE1551856C3 (de) | Verfahren zum Veraschen brennbarer feuchter Abfallstoffe | |

| DE2940164C2 (de) | Verfahren zur Wärmerückgewinnung beim Trocknen fester Brennstoffe aus wasserhaltigen organischen Materialien | |

| AT399044B (de) | Verfahren und vorrichtung zur emissionsarmen trocknung von holzspänen | |

| DE2552481C2 (de) | Verfahren und Vorrichtung zur Abscheidung thermoplastischen Folienmaterials aus einer Feuchtmischung aus Papier und Kunststoff | |

| DE3105597C2 (de) | Abfallaufbereitung | |

| DE69914950T2 (de) | Verfahren und anlage zur herstellung von faserwerkstoffen | |

| DE3728899C2 (de) | ||

| DE3329857A1 (de) | Verfahren und apparatur fuer reinigung von wasser | |

| EP0347519B1 (de) | Verfahren zum Beseitigen von in der Papier- und Kartonindustrie beim Altpapierrecycling anfallenden Fang- und Reststoffen | |

| AT505516B1 (de) | Verfahren zur herstellung von holzpellets aus hackgut | |

| CH615745A5 (de) | ||

| DE2843925A1 (de) | Wirbelbettofenanordnung und verfahren zum betreiben hiervon | |

| DE3101973A1 (de) | Verfahren und einrichtung zum veraschen von relativ schwer brennbaren abfaellen | |

| DE69222135T2 (de) | Verfahren und Anlage zur Herstellung eines Brennstoffs durch Trocknung einer Mischung von Klärschlamm und entflammbares Produkt | |

| DE3842138A1 (de) | Verfahren zur gleichzeitigen aufbereitung von mechanisch vorentwaessertem klaerschlamm und trockenen biomasse-abfaellen und anlage zur ausuebung des verfahrens | |

| DE3148233C2 (de) | Gaserzeuger zum Herstellen von Schwachgas aus feinteiliger Kohle | |

| DE2817304C2 (de) | Verfahren zum Gewinnen von festem Brennmaterial aus Abfall | |

| AT503077B1 (de) | Verfahren und vorrichtung zur verringerung der menge an in einer zellstoff- oder papierfabrik erzeugtem schlamm | |

| DE2916261C2 (de) | Verfahren zur Verwertung von Schlamm | |

| DE2823505C2 (de) | Verfahren zur Müllverwertung | |

| DE2948810A1 (en) | Organic fibrous material processing apparatus and system | |

| DE102015121869A1 (de) | Verfahren und Anlage zur kontinuierlichen Entwässerung von Wasser enthaltenem Gut, insbesondere zur Entwässerung von Braunkohle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE DE FR IT NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE DE FR IT NL SE |

|

| 17P | Request for examination filed |

Effective date: 19910504 |

|

| 17Q | First examination report despatched |

Effective date: 19920728 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19931209 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19931213 Year of fee payment: 6 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE DE FR IT NL SE |

|

| REF | Corresponds to: |

Ref document number: 99400 Country of ref document: AT Date of ref document: 19940115 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 58906529 Country of ref document: DE Date of ref document: 19940210 |

|

| ITF | It: translation for a ep patent filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19940228 Year of fee payment: 6 Ref country code: NL Payment date: 19940228 Year of fee payment: 6 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 89102100.8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19950209 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19950228 |

|

| BERE | Be: lapsed |

Owner name: OSCHATZ G.M.B.H. Effective date: 19950228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19950901 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19951031 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19950901 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 89102100.8 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050208 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20051103 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20060215 Year of fee payment: 18 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070208 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070901 |