EP0346641B1 - Verfahren zur Herstellung gleichmässiger POY-Filamente - Google Patents

Verfahren zur Herstellung gleichmässiger POY-Filamente Download PDFInfo

- Publication number

- EP0346641B1 EP0346641B1 EP89109056A EP89109056A EP0346641B1 EP 0346641 B1 EP0346641 B1 EP 0346641B1 EP 89109056 A EP89109056 A EP 89109056A EP 89109056 A EP89109056 A EP 89109056A EP 0346641 B1 EP0346641 B1 EP 0346641B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- thread

- godet

- tension

- damping ratio

- godet wheel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Revoked

Links

- 238000000034 method Methods 0.000 title claims description 22

- 238000004519 manufacturing process Methods 0.000 title claims description 5

- 238000013016 damping Methods 0.000 claims description 20

- 238000009987 spinning Methods 0.000 claims description 15

- 238000001816 cooling Methods 0.000 claims description 14

- 238000002360 preparation method Methods 0.000 claims description 4

- 239000000155 melt Substances 0.000 claims description 3

- 238000010586 diagram Methods 0.000 claims description 2

- 239000000463 material Substances 0.000 claims description 2

- 230000035945 sensitivity Effects 0.000 claims description 2

- 238000010791 quenching Methods 0.000 claims 1

- 229920000728 polyester Polymers 0.000 description 7

- 238000012360 testing method Methods 0.000 description 6

- 229920000642 polymer Polymers 0.000 description 3

- -1 polypropylene Polymers 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- QPFMBZIOSGYJDE-UHFFFAOYSA-N 1,1,2,2-tetrachloroethane Chemical compound ClC(Cl)C(Cl)Cl QPFMBZIOSGYJDE-UHFFFAOYSA-N 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- 238000010790 dilution Methods 0.000 description 2

- 239000012895 dilution Substances 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 238000002074 melt spinning Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 229920001634 Copolyester Polymers 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000004043 dyeing Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- BWHLPLXXIDYSNW-UHFFFAOYSA-N ketorolac tromethamine Chemical compound OCC(N)(CO)CO.OC(=O)C1CCN2C1=CC=C2C(=O)C1=CC=CC=C1 BWHLPLXXIDYSNW-UHFFFAOYSA-N 0.000 description 1

- 238000009940 knitting Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/08—Melt spinning methods

- D01D5/098—Melt spinning methods with simultaneous stretching

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/12—Stretch-spinning methods

- D01D5/16—Stretch-spinning methods using rollers, or like mechanical devices, e.g. snubbing pins

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F6/00—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof

- D01F6/58—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products

- D01F6/62—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products from polyesters

Definitions

- the invention relates to a melt spinning process for producing pre-oriented, less crystalline filaments (POY), which are characterized by a particularly high uniformity. More particularly, the invention relates to the manufacture of POY filaments suitable for processing by high speed friction stretch texturing, i.e. H. of well over 600 m / min.

- POY pre-oriented, less crystalline filaments

- Processes for producing POY filaments are known and characterize melt spinning processes in which the filaments are drawn off at high spinning speeds.

- speeds greater than 2750 m / min are usually used, a degree of pre-orientation being achieved which is described by a birefringence greater than 0.025.

- the elongation at break of these filaments is then less than 180%.

- An upper limit of the spinning speed results from orientation-induced crystallization.

- polyester it is 4200 m / min.

- Pre-oriented filaments are characterized by high thread tensions when drawn off at high spinning speeds. Depending on the spinning process and the control of the thread-air friction of the threads on the way from the cooling zone below the spinneret to the entry into the take-off machine, thread tensions can exceed 0.3 to 0.5 cN / dtex occur. On the other hand, in view of optimal bobbin build-up, limited winding thread tensions between 0.05 and 0.3 cN / dtex are aimed for.

- the spinning threads are drawn off with a pair of rapid draw-off rollers at speeds which provide specific average parameters in the POY. Thread take-off fluctuations, their meaning and correlation with thread characteristics and the texturing behavior are not described.

- the object of the present invention is therefore to produce pre-oriented, less crystalline synthetic filaments which are distinguished by a high degree of uniformity and the possibility of being processed at high speeds in a friction stretch texturing process into high-quality textured yarns.

- this object is achieved in a method according to the preamble of the main claim in that the damping ratio of the spinning thread between the cooling point and the winding unit is less than 0.10, the damping ratio being the ratio of the fluctuation range of the thread tension at the beginning of the thread path described to that at the end this thread path is defined, and as a godet system a driven godet with a free-running idler roller in multiple wrapping can be used.

- the process according to the invention is suitable for all melt-spinnable polymers, such as polypropylene, polyamides, in particular PA-6, PA-6,6 and PA-4,6, copolyamides, polyesters, in particular polyethylene terephthalate and polybutylene terephthalate, and copolyesters .

- melt-spinnable polymers such as polypropylene, polyamides, in particular PA-6, PA-6,6 and PA-4,6, copolyamides, polyesters, in particular polyethylene terephthalate and polybutylene terephthalate, and copolyesters .

- the filaments are produced in a spin draw area greater than 2400 m / min and a maximum of 4200 m / min.

- the speed at which the filaments are withdrawn from the driven godet is described as the withdrawal speed. they corresponds in practice to the peripheral speed of this godet.

- the speed of the assigned feed roller is set lower according to the entrainment through the filaments.

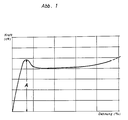

- the speed of the driven godet relative to the winder speed is adjusted in a known manner with regard to the bobbin construction and the thread tension between these two systems. According to the invention, this must not be chosen too high in relation to the elastic behavior of the filaments, characterized by the initial region (A) of the force-elongation diagram, shown as an example in Fig. 1.

- the thread tension fluctuations are measured at selected points along the thread path, in particular at the thread cooling point, directly in front of the godet unit and in front of the winder.

- a high frequency resolution of approximately 120 Hz is important for the measuring method.

- the electronic tensiometer from Rothschild / Switzerland, type R-3192, and high-speed recorder, type R-3094 were used.

- the cooling point is the point at which the thread has cooled to such an extent that it does not appear on the measuring head of the tension measuring device. Measured temperatures are below the glass transition point of the polymer.

- the mean thread tension has increased by the amounts of thread-air friction and the friction around thread guides along the thread path.

- the filaments produced according to the invention had better Uster values than in the prior art, namely in the Uster normal test a maximum of 0.5 U% with a fluctuation range of a maximum of 2.0%.

- the optimal number of loops of the godet system can be determined by measuring the thread tension fluctuations and determining the damping ratio in the form given if the number of loops around the godet system is gradually increased for a configuration of the spinning device.

- the damping ratio was recognized as a measure of the effect of these disturbances on the thread quality.

- the damping ratio of the entire thread path or the godet system is the ratio of the fluctuation range of the thread tension at the cooling point or directly in front of the godet system to that in front of the winder.

- the godet system used with multiple wrapping according to the invention has a damping ratio of at most 0.19, which results in a damping ratio of less than 0.10 for the entire thread path, corresponding to a thread tension fluctuation at the cooling point of at most 2.6% or directly in front of the winder from at least 26%.

- Thread titer

- Thread tension and thread tension fluctuation

- a melt quantity of 26.2 g / min is pressed through a 48-hole nozzle with a nozzle hole diameter of 0.25 mm and in a blow shaft with a horizontal, turbulence-free air flow of 19 ° C and 85% rel. Humidity and cooled at a speed of 0.45 m / sec. Then, at a distance of 700 mm from the spinneret, 0.35% preparation from Syntex, High-Speed-Type, is applied in a 6% batch dilution.

- the capillaries are simultaneously bundled into a closed thread with minimal air resistance in the subsequent spinning shaft. 4400 mm below the spinneret, the thread is fed into the take-off machine and drawn off without godets only with the help of a high-speed winder at a speed of 3200 m / min.

- the titer of the wound POY was 82 dtex.

- Cooling point According to prep. In front of extraction machine Before winder Thread tension (cN) 7.6 10.0 12.5 13.5 Power fluctuation (%) 6.0 6.2 13.0 13.5 Damping ratio - godets - - Total 0.44

- filaments were textured friction draw at a speed of 600 m / min using a draw ratio of 1: 1.74.

- the textured coils were knitted into a knitted tube, commercially dyed and sorted visually. 85% of the bobbins were rated 1st quality in terms of dye uniformity.

- a melt quantity of 86.8 g / min is pressed through a 34-hole nozzle with a nozzle hole diameter of 0.25 mm.

- 8 spinnerets are contained in one spinning unit. These 8 threads are cooled in a blow chute with a horizontal, turbulence-free air flow at a speed of 0.55 m / sec.

- 0.40% preparation corresponding type as example 1, is applied in a 12% batch dilution.

- type Zimmer-B the capillaries are bundled into a closed thread with minimal air resistance in the subsequent spinning shaft.

- the threads are fed into the take-off machine, which was equipped with godet systems, each containing a driven godet of 150 mm in diameter and an air-supported idler roller of 35 mm.

- godet systems each containing a driven godet of 150 mm in diameter and an air-supported idler roller of 35 mm.

- Four threads each were drawn off from a godet system, the godet systems being looped 7 times. 4 threads each were wound up in a separate winder.

- the speed of the godet was 3208 m / min, that of the winder 3195 m / min.

- Tension ratios Cooling point According to prep. In front of godets Before winder Thread tension (cN) 16 18th 25th 20th Power fluctuation (%) 1.5 2.5 5 44 Damping ratio - godets 0.11 - Total 0.034

- These filaments were textured friction draw at a speed of 850 m / min using a draw ratio of 1: 1.74. No capillary breaks and tight spots were found in the textured yarn per 5 km.

- the textured coils were evaluated using the same method as in Example 1. 98% of the bobbins were rated 1st quality in terms of dyeing uniformity, which is considered excellent.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Artificial Filaments (AREA)

Description

- Die Erfindung bezieht sich auf ein Schmelzspinn-Verfahren zur Herstellung vororientierter, wenig kristalliner Filamente (POY), die sich durch eine besonders hohe Gleichmäßigkeit auszeichnen. Mehr im einzelnen betrifft die Erfindung die Herstellung von POY-Filamenten, die sich zur Verarbeitung durch Friktions-Strecktexturieren mit hoher Geschwindigkeit, d. h. von deutlich über 600 m/min, eignen.

- Verfahren zur Herstellung von POY-Filamenten sind bekannt und kennzeichnen Schmelzspinnprozesse, bei dem die Filamente mit hohen Spinngeschwindigkeiten abgezogen werden. Für Polyester-Filamente werden üblicherweise Geschwindigkeiten größer als 2750 m/min angewendet, wobei ein Vororientierungsgrad erreicht wird, der durch eine Doppelbrechung von größer als 0,025 beschrieben wird. Die Reißdehnung dieser Filamente liegt dann niedriger als 180 %. Eine Obergrenze der Spinngeschwindigkeit ergibt sich durch orientierungsinduzierte Kristallisation. Sie liegt bei Polyester bei 4200 m/min.

- Vororientierte Filamente sind beim Abzug mit hohen Spinngeschwindigkeiten durch hohe Fadenspannungen gekennzeichnet. Je nach Spinnverfahren und Kontrolle der Faden-Luft-Reibung der Fäden auf dem Weg von der Abkühlzone unterhalb der Spinndüse bis zum Einlauf in die Abzugsmaschine können Fadenspannungen über 0,3 bis 0,5 cN/dtex auftreten. Andererseits werden im Hinblick auf optimalen Spulenaufbau limitierte Wickelfadenspannungen zwischen 0,05 und 0,3 cN/dtex angestrebt.

- Bei nicht zu hohen Spinngeschwindigkeiten werden den Spannungsanforderungen Abzugsmaschinen gerecht, die die Filamente direkt ohne Galetten abziehen und aufspulen, wobei die Abzugsgeschwindigkeit durch das Wickleraggregat vorgegeben wird.

- Ein solches Verfahren ist z. B. in dem US-Patent 4 446 299 von Koschinek et al. beschrieben. Beim Arbeiten ohne Galetten besteht jedoch keine Möglichkeit, regulierend auf Garnvibrationen und Spannungsschwankungen einzuwirken, so daß Filamente mit höchstens durchschnittlicher Gleichmäßigkeit erhalten werden.

- In anderen Fällen werden zwei angetriebene, einfach umschlungene Abzugsgaletten angewendet, bevor die Filamente aufgespult werden.

- So bezieht sich das Verfahren des US-Patentes 4 517 149 von Oka et al. auf die Herstellung von Rohgarnen für Strick- und Webereieinsatz, wobei beim Spinnen eine Streckbehandlung zwischen zwei Galetten angeschlossen ist, und die Prozeßgeschwindigkeit mindestens 5000 m/min betragen soll. Die Galetten werden unbeheizt betrieben.

- Hierbei geht es um ausgestreckte Garne, wobei mit Erhöhung der Abzugsgeschwindigkeit über 5000 m/min hinaus niedrigere Verstreckverhältnisse bis maximal 20 % angewendet werden. Ein Bezug zur Weiterverarbeitung im Strecktexturierverfahren schließt sich dadurch von vornherein aus.

- Wird keine Verstreckung angewendet (US-Patent 4 517 149, Tab. 4, Vergleichsbeipiel 8), so treten zwischen beiden Galetten Garnvibrationen auf, die zu überhöhten Schwankungen der Spulspannung führen und als negativ eingestuft werden. Im nicht kristallinen Eigenschaftsbereich für Geschwindigkeiten bei 4000 m/min werden unakzeptabel hohe Usterwerte erhalten. Es ist anzumerken, daß die Usterwerte unklar sind, da der Testmodus nicht spezifiziert wurde.

- Des weiteren ist aus dem US-Patent 3 772 872 von Piazza et al. ein Verfahren zur Herstellung texturierter Garne, ausgehend von unverstreckten, orientierten Fäden mit niedriger Kristallisation, bekannt.

- Die Spinnfäden werden mit einem Paar von Schnellabzugswalzen mit Geschwindigkeiten abgezogen, die spezifische mittlere Kenngrößen im POY liefern. Fadenabzugsschwankungen, deren Bedeutung und Korrelation mit Fadenkenndaten und dem Texturierverhalten, sind nicht beschrieben.

- Wenn Aussagen über das Texturieren gemacht werden, so ist ein Falschdraht-Spindelprozeß bei einer Arbeitsgeschwindigkeit von maximal 114 m/min zugrundegelegt. Aussagen über einen Friktionsscheibenprozeß mit Geschwindigkeiten deutlich über 600 m/min sind daraus nicht abzuleiten.

- Aufgabe der vorliegenden Erfindung ist es somit, vororientierte, wenig kristalline synthetische Filamente herzustellen, die sich durch eine hohe Gleichmäßigkeit und die Möglichkeit auszeichnen, mit hohen Geschwindigkeiten in einem Friktionsstrecktexturierprozeß zu hochwertigen texturierten Garnen verarbeitet zu werden.

- Erfindungsgemäß wird diese Aufgabe bei einem Verfahren gemäß Oberbegriff des Hauptanspruchs dadurch gelöst, daß das Dämpfungsverhältnis des spinnenden Fadens zwischen Abkühlpunkt und Wickelaggregat weniger als 0,10 beträgt, wobei als Dämpfungsverhältnis das Verhältnis des Schwankungsbereichs der Fadenspannung zu Beginn der so beschriebenen Fadenstrecke zu demjenigen am Ende dieser Fadenstrecke definiert wird, und als Galettensystem eine angetriebene Galette mit freilaufender Beilaufrolle in Mehrfachumschlingung verwendet werden.

- Geeignet ist das erfindungsgemäße Verfahren für alle aus der Schmelze spinnbare Polymere, wie Polypropylen, Polyamide, insbesondere PA-6, PA-6,6 und PA-4,6, Co-Polyamide, Polyester, insbesondere Polyethylenterephthalat und Polybutylenterephthalat, und Co-Polyester.

- Im Falle von Polyester werden die Filamente in einem Spinnabzugsbereich größer 2400 m/min und maximal 4200 m/min hergestellt. Als Abzugsgeschwindigkeit wird die Geschwindigkeit beschrieben, mit der die Filamente von der angetriebenen Galette abgezogen werden. Sie entspricht in der Praxis der Umfangsgeschwindigkeit dieser Galette. Die Geschwindigkeit der zugeordneten Beilaufrolle stellt sich entsprechend der Mitnahme durch die Filamente niedriger ein.

- Die Anwendung der Mehrfach-Umschlingung schließt zudem eine Verstreckung im Galettensystem aus. Desgleichen wird eine Temperaturbehandlung ausgeschlossen, die zwangsläufig die Kristallinität erhöhen würde.

- Die Geschwindigkeit der angetriebenen Galette relativ zur Wicklergeschwindigkeit wird in bekannter Weise im Hinblick auf den Spulenaufbau und die Fadenspannung zwischen diesen beiden Systemen eingestellt. Erfindungsgemäß darf diese in bezug auf das elastische Verhalten der Filamente, gekennzeichnet durch den Anfangsbereich (A) des Kraft-Dehnungsdiagrammes, beispielhaft in Abb. 1 dargestellt, nicht zu hoch gewählt werden.

- Erfindungsgemäß werden die Fadenspannungsschwankungen an ausgewählten Punkten längs des Fadenweges gemessen, insbesondere am Fadenabkühlpunkt, direkt vor der Galetteneinheit und vor dem Wickler. Wichtig für das Meßverfahren ist eine hohe Frequenzauflösung von etwa 120 Hz. Verwendet wurde das Electronic Tensiometer der Firma Rothschild/Schweiz, Typ R-3192, und Schnellschreiber, Typ R-3094.

- Als Abkühlpunkt wird die Stelle bezeichnet, an der der Faden so weit abgekühlt ist, daß er am Meßkopf des Spannungsmeßgerätes nicht aufstaucht. Gemessene Temperaturen liegen hier unterhalb des Glasumwandlungspunktes des Polymeren.

- Bis zum Meßpunkt direkt vor dem Galettensystem hat sich die mittlere Fadenspannung um die Beträge der Faden-Luft-Reibung und der Reibung um Fadenführer längs des Fadenweges erhöht.

- Die Begriffe "vor" und "nach" werden immer in bezug auf die Fadenlaufrichtung angewendet. Diese Richtung kennzeichnet beim Stand der Technik die Kausalität von Einflüssen der Fadenspannung auf die Gleichmäßigkeitseigenschaften der aufgespulten Filamente.

- Gemäß US-Patent 4 517 149 werden mit höherem Verstreckverhältnis zwischen den Galetten niedrigere Fadenspannungsschwankungen nach den Galetten erhalten mit dem Ergebnis besserer Fadeneigenschaften.

- Bei Nachvollziehung des Standes der Technik mit Abzugssystemen galettenlos bzw. mittels unterschiedlich umschlungener Galettenpaare wurden Spannungsschwankungen vor dem Wickler von 13,5 bzw. 25,7 % (Beispiel 1 und 2) und Dämpfungsverhältnisse für den gesamten Fadenweg von 0,44 für galettenlos und 0,16 für ein mäanderförmig umschlungenes Galettenpaar ermittelt. Das Dämpfungsverhaltnis allein des Galettensystems lag bei 0,27.

- Beim erfindungsgemäßen Verfahren mit einer Anblaslänge von 700 bis 1500 mm, einem Abstand des Präparationsölers der Firma Zimmer von der Spinndüse von 700 bis 1500 mm, einer Spinnlänge von 4400 bis 6000 mm, definiert als Abstand zwischen Spinndüse und Galetteneinlaufpunkt, und einem Galettensystem mit einer angetriebenen Galette mit freilaufender Beilaufrolle, wurden Spannungsschwankungen vor dem Wickler von 39,6 %, vor der Galetteneinheit von 4,4 % und am Abkühlungspunkt von 2,0 % gemessen. Die Dämpfungsverhältnisse betrugen, bezogen auf die Galetteneinheit 0,11 und bezogen auf den gesamten Spinnweg 0,051.

- Überraschenderweise zeigte sich bei der Bewertung der Filamenteigenschaften, daß die erfindungsgemäß hergestellten Filamente, im Vergleich zum Stand der Technik, bessere Uster-Werte aufwiesen, und zwar im Uster-Normaltest maximal 0,5 U% bei einem Schwankungsbereich von maximal 2,0 %.

- Gleichzeitig wurde beim Strecktexturieren ein farbgleichmäßigeres texturiertes Garn auch bei hohen Texturiergeschwindigkeiten erhalten.

- Überraschend war, daß - entgegen bisheriger Kausalität - wegen der hohen Spannungsschwankungen vor dem Wickler kein schlechteres Garnergebnis erhalten wurde. Es zeigte sich sogar, daß bei Variation der Umschlingungszahl des erfindungsgemäß eingesetzten Galettensystems, dann das beste Garnergebnis erhalten wurde, wenn die Spannungsschwankung vor dem Wickler maximal war.

- Praktisch läßt sich die optimale Umschlingungszahl des Galettensystems durch Messung der Fadenspannungsschwankungen und Ermittlung des Dämpfungsverhältnisses in der angegebenen Form bestimmen, wenn für eine Konfiguration der Spinneinrichtung schrittweise die Umschlingungszahl um das Galettensystem erhöht wird.

- Dieses überraschende Ergebnis läßt eine in bezug auf die Fadenlaufrichtung umgekehrte Kausalität des Einflusses von Fadenspannungsschwankungen vermuten.

- Kurzperiodische Spannungsschwankungen entstehen auf Grund des Changierprinzips der Schnellgeschwindigkeits-Wickler, und von Garnvibrationen im Galettensystem. Diese wirken sich in Richtung des Fadenlaufs dann nicht auf die Garnqualität aus, wenn die Spannung zum Wickler hin genügend niedrig im elastischen Fadenbereich eingestellt ist. Sie breiten sich aber entgegen der Fadenlaufrichtung bis in den plastischen Fadenbereich unterhalb der Spinndüse aus und führen dort zu periodischen Masse- und Strukturschwankungen im abkühlenden Faden, und zwar in der Frequenz der Erzeugerstörung. Deshalb ist zum Erkennen dieses Mechanismusses ein Spannungsgerät hoher Frequenzauflösung Voraussetzung.

- Als Maß für die Auswirkung dieser Störungen auf die Fadenqualität wurde erfindungsgemäß das Dämpfungsverhältnis erkannt. Definitionsgemäß wird als Dämpfungsverhältnis des gesamten Fadenweges bzw. des Galettensystems das Verhältnis des Schwankungsbereichs der Fadenspannung am Abkühlpunkt bzw. unmittelbar vor dem Galettensystem zu demjenigen vor dem Wickler bezeichnet.

- Herkömmliche Zwei-Galetten-Systeme sind durch Dämpfungsverhältnisse über 0,25 bis 0,30 gekennzeichnet.

- Das erfindungsgemäß eingesetzte Galettensystem mit Mehrfach-Umschlingung hat ein Dämpfungsverhältnis von maximal 0,19, was für den gesamten Fadenweg ein Dämpfungsverhältnis von weniger als 0,10 ergibt, entsprechend einer Fadenspannungsschwankung am Abkühlpunkt von maximal 2,6 % bzw. direkt vor dem Wickler von mindestens 26 %.

- Die bei der Beschreibung der Erfindung und in den nachfolgenden Beispielen angegebenen Kenngrößen wurden, wie folgt, ermittelt:

-

- Meßgerät:

- Ubbelohde Viskosimeter.

0,5 g Polymer in 100 ml eines Gemisches aus 60 % Phenol und 40 % Tetrachlorethan bei 25 °C. -

- Meßgerät:

- Garnweife, Vorspannung 0,1 g/dtex, Stranglänge 50 m.

-

- Meßgerät:

- Electronic Tensiometer der Firma Rothschild/Schweiz, Typ R-3192, und Schnellschreiber, Typ R-3094.

-

- Meßgerät:

- Gleichmäßigkeitsprüfer, Typ III, der Firma Zellweger AG, Uster-Schweiz,

- Polyester-Schnitzel (PETP) der Viskosität ηintr. = 0,65 und mit dem Wassergehalt von 30 ppm werden in einem Extruder aufgeschmolzen und mit einer Temperatur von 298 °C versponnen. Eine Schmelzemenge von 26,2 g/min wird durch eine 48-Lochdüse mit einem Düsenlochdurchmesser von 0,25 mm gedrückt und in einem Blasschacht mit horizontalem, turbulenzfreiem Luftstrom von 19 °C und 85 % rel. Feuchte und einer Geschwindigkeit von 0,45 m/sec abgekühlt. Anschließend erfolgt im Abstand von 700 mm von der Spinndüse die Auftragung von 0,35 % Präparation der Firma Syntex, High-Speed-Type, in 6%iger Ansatzverdünnung. In dem Fadenöler, Typ Zimmer-A, erfolgt gleichzeitig eine Bündelung der Kapillaren zu einem geschlossenen Faden mit minimalem Luftwiderstand im anschließenden Spinnschacht. 4400 mm unterhalb der Spinndüse wird der Faden in die Abzugsmaschine geführt und ohne Galetten nur mit Hilfe eines Schnellwicklers mit einer Geschwindigkeit von 3200 m/min abgezogen. Der Titer des aufgespulten POY betrug 82 dtex.

- Die gemessenen Spannungs- und Dämpfungsverhältnisse sind nachstehend angegeben:

Abkühlpunkt Nach Präp. Vor Abzugsmaschine Vor Wickler Fadenspannung (cN) 7,6 10,0 12,5 13,5 Spgs.-Schwankung (%) 6,0 6,2 13,0 13,5 Dämpfungsverhältnis - Galetten - - Gesamt 0,44 - Die Ustergleichmäßigkeit dieses Garns betrug im Normaltest U % = 0,7, Uster-Range = 5,5 %.

- Diese Fäden wurden mit einer Geschwindigkeit von 600 m/min friktionsstrecktexturiert, wobei ein Verstreckverhältnis von 1 : 1,74 angewendet wurde. Die texturierten Spulen wurden

zu einem Wirkschlauch verstrickt, kommerziell angefärbt und visuell sortiert. 85 % der Spulen wurden als 1. Qualität bezüglich Anfärbegleichmäßigkeit eingestuft. - Versuchsdurchführung wie im 1. Beispiel, mit dem Unterschied, daß die Abzugsmaschine mit einem angetriebenen Galettenpaar ausgerüstet war und dieses Paar in 2 einfachen 180°-Umschlingungen von Faden umlaufen wurde.

Spannungsverhältnisse: Abkühlpunkt Nach Präp. Vor Galetten Vor Wickler Fadenspannung (cN) 7,8 10,2 13,6 10,2 Spgs.-Schwankung (%) 4,0 4,3 6,9 25,7 Dämpfungsverhältnis - Galetten 0,27 - Gesamt 0,16 - Die Ustergleichmäßigkeit dieses Garns betrug im Normaltest U % = 0,65, Uster-Range = 4,5 % und unterschied sich nicht wesentlich vom 1. Beispiel.

- Versuchsdurchführung wie im 1. Beispiel mit dem Unterschied, daß die Abzugsmaschine mit einer angetriebenen Galette von 150 mm Durchmesser und einer luftgelagerten Beilaufrolle von 35 mm ausgerüstet war und dieses System vom Faden 7mal umschlungen wurde. Die Abzugsgeschwindigkeit der Galette lag 4 % höher als diejenige des Wicklers.

Spannungsverhältnisse: Abkühlpunkt Nach Präp. Vor Galetten Vor Wickler Fadenspannung (cN) 7,5 10,0 14,0 9,5 Spgs.-Schwankung 2,0 2,6 4,4 39,6 (%) Dämpfungsverhältnis - Galetten 0,11 - Gesamt 0,051 - Die Ustergleichmäßigkeit dieses Garns betrug im Normaltest U % = 0,4, Uster-Range = 2,0 % und lag deutlich besser als in den Vergleichsbeispielen.

- Polyester-Schnitzel (PETP) des Viskosität ηintr. = 0,65 und mit einem Wassergehalt von 18 ppm werden in einem Extruder aufgeschmolzen und mit einer Temperatur von 295 °C versponnen. Eine Schmelzemenge von 86,8 g/min wird durch eine 34-Loch-Düse mit einem Düsenlochdurchmesser von 0,25 mm gedrückt. 8 Spinndüsen sind in einer Spinneinheit enthalten. Diese 8 Fäden werden in einem Blasschacht mit horizontalem, turbulenzfreiem Luftstrom mit einer Geschwindigkeit von 0,55 m/sec abgekühlt. Anschließend erfolgt im Abstand von 1200 mm von der Spinndüse die Auftragung von 0,40 % Präparation, entsprechender Typ wie Beispiel 1, in 12%iger Ansatzverdünnung. Im Fadenöler, Typ Zimmer-B, erfolgt gleichzeitig eine Bündelung der Kapillaren zu einem geschlossenen Faden mit minimalem Luftwiderstand im anschließenden Spinnschacht.

- 6000 mm unterhalb der Spinndüse werden die Fäden in die Abzugsmaschine geführt, die mit Galettensystemen ausgerüstet war, enthaltend je eine angetriebene Galette von 150 mm Durchmesser und eine luftgelagerte Beilaufrolle von 35 mm. Jeweils vier Fäden wurden von einem Galettensystem abgezogen, wobei die Galettensysteme 7mal umschlungen wurden. Jeweils 4 Fäden wurden in einem separaten Wickler aufgespult. Die Geschwindigkeit der Galette betrug 3208 m/min, die des Wicklers 3195 m/min.

Spannungsverhältnisse: Abkühlpunkt Nach Präp. Vor Galetten Vor Wickler Fadenspannung (cN) 16 18 25 20 Spgs.-Schwankung (%) 1,5 2,5 5 44 Dämpfungsverhältnis - Galetten 0,11 - Gesamt 0,034 - Die Ustergleichmäßigkeit dieses Garns betrug im Normaltest U % = 0,30, Uster-Range = 1,5 %, was als hervorragend gleichmäßig gilt. Diese Fäden wurden mit einer Geschwindigkeit von 850 m/min friktionsstrecktexturiert, wobei ein Verstreckverhältnis von 1 : 1,74 angewendet wurde. Es wurden keine Kapillarbrüche und zusammengedrehte Stellen (Tight Spots) im texturierten Garn pro 5 km festgestellt. Die texturierten Spulen wurden nach derselben Methode wie in Beispiel 1 beurteilt. 98 % der Spulen wurden als 1. Qualität bezüglich Anfärbegleichmäßigkeit eingestuft, was als exzellent gilt.

Frequenzauflösung etwa 120 Hz.

Materialgeschwindigkeit 100 m/min, Meßbereich 12,5 %, Empfindlichkeit = normal, Diagrammvorschub 5 cm/min

Claims (6)

- Verfahren zur Herstellung vororientierter, wenig kristalliner synthetischer Filamente, die sich durch eine hohe Gleichmäßigkeit und die Möglichkeit auszeichnen, mit hohen Geschwindigkeiten in einem Friktionsstrecktexturier-Prozeß verarbeitet zu werden, wobei die aus der Schmelze gesponnenen, in einem Blasschacht abgekühlten, anschließend mit einer Präparation versehenen Fäden einer Abzugsmaschine zugeführt werden, in der die Fäden mit Hilfe von Galetten ohne Temperaturbehandlung abgezogen und in einem Wickleraggregat aufgespult werden, wobei die mittlere Fadenspannung zwischen Galettensystem und Wickler maximal halb so groß wie die elastische Spannung gemäß Kraft-Dehnungs-Diagramm des Fadens ist, dadurch gekennzeichnet, daß das Dämpfungsverhältnis des spinnenden Fadens zwischen Abkühlpunkt und Wickelaggregat weniger als 0,10 beträgt, wobei als Dämpfungsverhältnis das Verhältnis des Schwankungsbereichs der Fadenspannung zu Beginn der so beschriebenen Fadenstrecke zu demjenigen am Ende dieser Fadenstrecke definiert wird, und als Galettensystem eine angetriebene Galette mit freilaufender Beilaufrolle in Mehrfachumschlingung verwendet werden.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß das Dämpfungsverhältnis des Galettensystems maximal 0,19 beträgt.

- Verfahren nach einem der Ansprüche 1 bis 2, dadurch gekennzeichnet, daß das Galettensystem vom Faden mindestens so oft umschlungen wird, daß dessen Dämpfungsverhältnis minimal wird.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Fadenspannungsschwankung am Fadenabkühlpunkt entsprechend einer Stelle, an der der Faden nicht mehr zum Aufstauchen neigt, maximal 2,6 % beträgt.

- Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Fadenspannungsschwankung nach dem Galettensystem und vor dem Wickler mindestens 26 % beträgt.

- Verfahren nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Masseschwankung des aufgespulten Fadens, gemessen mit einem Uster-Gleichmäßigkeitsprüfer, Typ III, der Zellweger AG/CH bei der Empfindlichkeitseinstellung "normal", einer Materialgeschwindigkeit von 100 m/min und einem Meßbereich von 12,5 %, maximal 0,5 U% und einen Schwankungsbereich von maximal 2,0 % aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3819913A DE3819913A1 (de) | 1988-06-11 | 1988-06-11 | Verfahren zur herstellung gleichmaessiger poy-filamente |

| DE3819913 | 1988-06-11 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0346641A2 EP0346641A2 (de) | 1989-12-20 |

| EP0346641A3 EP0346641A3 (de) | 1991-01-23 |

| EP0346641B1 true EP0346641B1 (de) | 1994-08-24 |

Family

ID=6356341

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89109056A Revoked EP0346641B1 (de) | 1988-06-11 | 1989-05-19 | Verfahren zur Herstellung gleichmässiger POY-Filamente |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4940559A (de) |

| EP (1) | EP0346641B1 (de) |

| DE (2) | DE3819913A1 (de) |

| ES (1) | ES2058384T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5993712A (en) * | 1997-02-25 | 1999-11-30 | Lurgi Zimmer Aktiengesellschaft | Process for the processing of polymer mixtures into filaments |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0466868B1 (de) * | 1990-02-05 | 1996-01-24 | Rhône-Poulenc Viscosuisse SA | Verfahren zum schnellspinnen von monofilamenten und damit hergestellte monofilamente |

| CA2071083A1 (en) * | 1991-06-14 | 1992-12-15 | Matthew E. Hain | Dynamic treatment of suture strand |

| US5287634A (en) * | 1992-02-07 | 1994-02-22 | United States Surgical Corporation | Removal of vaporizable components from polymeric products |

| DE19631069A1 (de) * | 1996-08-01 | 1998-02-05 | Zimmer Ag | POY-Polyesterfaser für Strecktexturierung und Verfahren zu deren Herstellung |

| US5840233A (en) | 1997-09-16 | 1998-11-24 | Optimer, Inc. | Process of making melt-spun elastomeric fibers |

| DE19841375A1 (de) | 1998-09-10 | 2000-03-16 | Lurgi Zimmer Ag | Co-Polyesterfaser |

| US6942106B1 (en) | 2000-05-11 | 2005-09-13 | Ahmad Omar | Wound polypropylene yarn filter cartridge and method for making same |

| DE10063286A1 (de) * | 2000-12-19 | 2002-06-20 | Zimmer Ag | Verfahren zum Spinnen und Aufspulen von PET-Filamenten |

| DE102005035767A1 (de) * | 2005-07-29 | 2007-02-01 | Deutsche Institute für Textil- und Faserforschung Stuttgart | Polyester von Terephthalsäure, ein Verfahren zu deren Herstellung und deren Verwendung |

| ES2549562T3 (es) * | 2007-05-10 | 2015-10-29 | Kolon Industries, Inc. | Método de plegado de filamentos |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3772872A (en) * | 1973-03-27 | 1973-11-20 | Du Pont | Polyester yarn for draw-texturing process |

| JPS5115014A (en) * | 1974-07-23 | 1976-02-06 | Toray Industries | Boshihikitorihoho |

| GB2078605B (en) * | 1980-06-27 | 1983-11-23 | Toray Industries | Polyester fiber and process for producing same |

| GB2098536B (en) * | 1981-05-18 | 1984-10-10 | Davy Mckee Ag | High speed spin-drawn fibres |

| FR2545107B1 (fr) * | 1983-04-29 | 1985-06-28 | Rhone Poulenc Fibres | Procede pour ameliorer la regularite de structure des filaments a base de polymeres thermoplastiques |

| DE3346677A1 (de) * | 1983-12-23 | 1985-07-04 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Verfahren zur herstellung eines multifilen chemiefadens |

| ES2019285B3 (es) * | 1985-11-25 | 1991-06-16 | Schweizerische Viscose | Metodo y dispositivo para trenzado de hilos de poliester |

-

1988

- 1988-06-11 DE DE3819913A patent/DE3819913A1/de not_active Withdrawn

- 1988-12-09 US US07/281,636 patent/US4940559A/en not_active Expired - Lifetime

-

1989

- 1989-05-19 ES ES89109056T patent/ES2058384T3/es not_active Expired - Lifetime

- 1989-05-19 EP EP89109056A patent/EP0346641B1/de not_active Revoked

- 1989-05-19 DE DE58908222T patent/DE58908222D1/de not_active Revoked

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5993712A (en) * | 1997-02-25 | 1999-11-30 | Lurgi Zimmer Aktiengesellschaft | Process for the processing of polymer mixtures into filaments |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2058384T3 (es) | 1994-11-01 |

| EP0346641A2 (de) | 1989-12-20 |

| EP0346641A3 (de) | 1991-01-23 |

| US4940559A (en) | 1990-07-10 |

| DE3819913A1 (de) | 1989-12-21 |

| DE58908222D1 (de) | 1994-09-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US2957747A (en) | Process for producing crimpable polyamide filaments | |

| EP0346641B1 (de) | Verfahren zur Herstellung gleichmässiger POY-Filamente | |

| EP0350626B1 (de) | Verfahren zur Herstellung von Polybutylenterephthalat-Teppichgarn | |

| US5993712A (en) | Process for the processing of polymer mixtures into filaments | |

| DE3146054A1 (de) | Verfahren und vorrichtung zur einstufigen herstellung von vollverstreckten textilen multifilamenten aus schmelzspinnbaren polymeren | |

| DE19707447A1 (de) | Verfahren zur Verarbeitung von Polymermischungen zu Filamenten | |

| US4247505A (en) | Melt spinning of polymers | |

| US3346684A (en) | Spinning of high molecular weight polyamide filaments | |

| EP0224306B1 (de) | Verfahren und Vorrichtung zum Spinnstrecken von Polyesterfäden | |

| DE60121760T2 (de) | Vororientierte garnspule | |

| US3448186A (en) | Spinning process with contemporaneous stretching of synthetic fibres | |

| DE3508955C2 (de) | Verfahren zum Schnellspinnstrecken synthetischer Garne | |

| EP0843749B1 (de) | Verfahren und vorrichtung zum herstellen von polyestergarnen | |

| EP0345307B1 (de) | Verfahren zur herstellung eines glatten polyesterfadens und polyesterfaden hergestellt nach dem verfahren | |

| EP0173200B2 (de) | Hochfeste Zulieferfäden für Nähgarne und Verfahren zu ihrer Herstellung | |

| DE2211843A1 (de) | Verwendung unverstreckter polyaethylenterephthalatfaeden | |

| DE3036683A1 (de) | Verfahren und vorrichtung zum schmelzspinnen von synthetischen polymeren | |

| DE2514874A1 (de) | Verfahren zum schnellspinnen von polyamiden | |

| DE2530618A1 (de) | Verfahren und vorrichtung zur herstellung eines aus synthetischem, thermoplastischem, polymeren material bestehenden vielfaedigen garns | |

| EP1723273B1 (de) | Verfahren zur Herstellung von Falschdrahttexturierten Monofilamenten | |

| DE2313474B2 (de) | Verfahren zum herstellen von filamentgarn mit abstehenden filamentenden | |

| EP0602201A1 (de) | Profiliertes, feinfibrilliges filamentgarn und verfahren zur herstellung desselben. | |

| DE3917338C2 (de) | ||

| DE2610327A1 (de) | Verfahren zur herstellung von polyamid 6-, polyamid 6,6- und polyester-filamentgarnen | |

| DE3623748A1 (de) | Schnellgesponnene polyethylenterephthalatfaeden mit neuartigem eigenschaftsprofil, verfahren zu ihrer herstellung und ihre verwendung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE ES FR GB IT LI NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH DE ES FR GB IT LI NL |

|

| RHK1 | Main classification (correction) |

Ipc: D01F 6/62 |

|

| 17P | Request for examination filed |

Effective date: 19910204 |

|

| RAP3 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ZIMMER AKTIENGESELLSCHAFT |

|

| 17Q | First examination report despatched |

Effective date: 19931018 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE ES FR GB IT LI NL |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940825 |

|

| REF | Corresponds to: |

Ref document number: 58908222 Country of ref document: DE Date of ref document: 19940929 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2058384 Country of ref document: ES Kind code of ref document: T3 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19950417 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19950419 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19950510 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19950518 Year of fee payment: 7 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19950531 Year of fee payment: 7 Ref country code: FR Payment date: 19950531 Year of fee payment: 7 |

|

| 26 | Opposition filed |

Opponent name: HOECHST TREVIRA GMBH & CO KG Effective date: 19950523 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: HOECHST TREVIRA GMBH & CO KG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19960519 |

|

| RDAH | Patent revoked |

Free format text: ORIGINAL CODE: EPIDOS REVO |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19960519 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT REVOKED |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19961201 |

|

| 27W | Patent revoked |

Effective date: 19961026 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |