-

In der Technik sind seit dem vorigem Jahrhundert Membran-Pumpen bekannt, die meistens fuer nieder Drucke eingesetzt sind. Gelegentlich wird auch Literatur ueber angeblich Hochdruck Aggregate mit Tellerfedern gebracht, doch hat sich bei der Erprobung der Erfindung herausgestellt, dass diese schon bei wenigen hundert Atmospheren Druck versagen. Eine Hochdruckausfuehrung wurde in der Europa Offenlegungsschrift (im folgendem: E-OS) E-OS-0 102 441 vorgeschlagen. Dieses Aggregat wurde im Rahmen der Vorberitung zu der gegenwaertigen Erfindung in mehreren Exemplaren und Ausfuehrungen gebaut und erprobt. Dabei bewaehrte es sich fuer Drucke bis etwa 1500 Bar gut, liess auch hoehere Drucke zu, wurde bei hoeheren Drucken aber zu praezise und teuer in der Fabrikation. Andererseits werden insbesondere Wasserpumpen fuer hohe Drucke von mehreren tausend Bar benoetigt, zum Beispiel beim Steinbohren, Wasserstrahlschneiden und dergleichen. Weil es keine Pumpen dafuer gibt, wurden Axial Booster verwendet, die teuer und voluminoes sind. Es besteh daher ein dringender Bedarf an einer Pumpe fuer Wasser fuer mehrere tausend Bar, die es bis heute nicht gibt.

-

Der Erfindung liegt daher die Aufgabe zugrunde, eine Pumpe auch fuer nicht schmierende Medien, wie zum Beispiel Wasser, fuer Drucke bis zu mehreren tausend Bar, zum Beispiel bis zu 4000 Bar zu schaffen, die billig in der Herstellung, raumsparend, betriebssicher und dauerhaft ist, sowie mit gutem Wirkungsgrade arbeitet. Weitere Ziele, Teilaufgaben oder Aufgaben werden anhand der Beschreibung der in den Figuren erlaeuterten Ausfuehrungsbeispiele der Erfindung in Erscheinung treten.

-

Die Erfindung ist anhand der Figuren noch naeher beschrieben, in den zeigen :

-

- Fig.1 einen Laengsschnitt durch eine bekannte Anordnung;

- Fig.2 einen Laengsschnitt in schematischer Darstellung;

- Fig.3 einen Laengsschnitt durch eine Anordnung;

- Fig.4 ein Diagramm;

- Fig.5 ein Diagramm;

- Fig.6 einen Laengsschnitt durch einen konischen Ring;

- Fig.7 einen Laengsschnitt durch eine Anordnung;

- Fig.8 einen Laengsschnitt durch eine Pumpanordnung und die

- Fig.9 und Fig.10 sind Laengsschnitte durch alternative Ausbildungen zu einigen der genannten anderen Figuren.

- Fig.11 ist ein Laengsschnitt durch ein Aggregat der Erfindung.

- Fig.12 ist ein Laengsschnitt durch ein Ausfuehrungsbeispiel;

- Fig.13 ist auch ein Schnitt durch ein Ausfuehrungsbeispiel;

- Fig.14 ist ebenfalls ein Schnitt durch ein Ausfuehrungsbeispiel der Erfindung.

- Fig.15 ist ein Diagramm mit technischen Daten.

- Fig.16 ist ein Diagramm mit weiteren technischen Daten;

- Fig.17 ist ein Schnitt durch ein weiteres Ausfuehrungsbeispiel, und :

- Fig.18 ist ein Schnitt durch einen Teil der Erfindung.

- Figuren 19 bis 32 zeigen Laengsschnitte durch 14 Ausfuehrungsbeispiele der Erfindung oder durch ihre Teile.

- Fig.33 ist ein Laengsschnitt durch die bekannte Technik.

- Figuren 34 bis 37 sind Laengsschnitte durch Teile von Ausfuehrungsbeispielen nach der Erfindung.

- Fig. 38 ist eine technische Erklaerung der Erfindungswirkung.

- Figuren 39 bis 43 zeigen Laengsschnitte durch erfindungsgemaesse Teile oder Ausfuehrungsbeispiele.

- Figuren 44 bis 47 zeigen Laengsschnitte durch alternative Ausfuehrungsbeispiele oder Formen der Erfindung.

- Figuren 48 und 49 zeigen entsprechende Querschnitte durch Laengsschnitte der in den Figuren dargestellten Ausfuehrungsbeispiele.

- Fig.50 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.51 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.52 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.53 ist ein Laengsschnitt durch eine Anordnung der Technick.

- Fig.54 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.55 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.56 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.57 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.58 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.59 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.60 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.61 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.62 ist ein Querschnitt entlang der gepfeilten Linie durch Figur 61.

- Fig.63 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.64 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.65 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.66 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.67 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.68 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.69 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.70 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.71 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.72 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.73 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.74 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.75 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.76 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.77 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.78 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.79 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.80 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.81 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.82 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.83 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.84 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.85 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.86 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.87 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.88 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.89 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.90 ist ein Laengsschnitt durch eine Anordnung -der Erfindung.

- Fig.91 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.92 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.93 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.94 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.95 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.96 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.97 ist ein Laengsschnitt durch eine Anordnung der Erfindung, und, :

- Fig.98 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.99 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.100 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.101 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.102 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.103 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.104 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.105 ist ein Querschnitt durch Figur 103 entlang der Pfeillinie.

- Fig.106 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.107 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.108 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.109 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.110 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.111 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.112 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.113 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.114 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.115 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.116 ist ein Diagramm.

- Fig.117 ist ein Diagramm.

- Fig.118 ist ein Diagramm.

- Fig.119 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.120 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.121 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.122 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.123 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.124 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.125 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.126 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.127 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.128 ist ein Querschnitt durch Figur 127.

- Fig.129 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.130 ist eine Draufsicht auf Figur 129 von oben her.

- Fig.131 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.132 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.133 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.134 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.135 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.136 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.137 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.138 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.139 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.140 ist ein Querschnitt durch Figur 139.

- Fig.141 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.142 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.143 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.144 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.145 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.146 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.147 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.148 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.149 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.150 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.151 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.152 ist eine Draufsicht auf einen Teil der Erfindung.

- Fig.153 ist eine Draufsicht auf einen Teil der Erfindung.

- Fig.154 ist eine Draufsicht auf einen Teil der Erfindung.

- Fig.155 ist eine Draufsicht auf einen Teil der Erfindung.

- Fig.156 ist eine mathematische Beweisfigur.

- Fig.157 ist ein Berechnungsfigur.

- Fig.158 ist eine Berechnungsfigur.

- Fig.159 ist ein Berechnungsbeispiel.

- Fig.160 ist ein Berechnungsformular.

- Fig.161 ist ein Berechnungsbeispiel und

- Fig.162 ist auch ein Berechnungsbeispiel.

- Fig.163 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.164 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.165 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.166 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.167 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.168 ist ein Querschnitt durch Figur 167.

- Fig.169 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.170 ist ein Querschnitt durch Figur 169.

- Fig.171 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.172 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.173 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.174 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.175 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.176 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.177 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.178 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.179 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.180 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.181 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.182 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.183 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.184 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.185 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.186 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.187 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.188 ist ein Querschnitt durch Figur 187, entlang B-B.

- Fig.189 ist ein Querschnitt durch Figur 187 entlang : A-A; und:

- Fig.190 ist ein Querschnitt durch Figur 187 entlang: C-C.

- Fig.191 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.192 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.193 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.194 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.195 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.196 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.197 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.198 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.199 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.200 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.201 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.202 zeigt ein Diagramm.

- Fig.203 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.204 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.205 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.206 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.207 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.208 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.209 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.210 ist ein Laengsschnitt durch eine Anordnung der Technik.

- Fig.211 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.212 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.213 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.214 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.215 bis 218 geben geometrische Grundlagen fuer die mathematische Analyse.

- Fig.219 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.220 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.221 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.222 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.223 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.224 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.225 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.226 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.227 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.228 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.229 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.230 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.231 ist ein Querschnitt durch Figur 230 entlang ihrer gepfeilten Linie.

- Fig.232 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.233 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.234 ist ein Laengsschnitt durch eine Anordnung der Erfindung.

- Fig.235 ist ein Laengsschnitt.durch eine Anordnung der Erfindung,

- Fig.236 ist ein Laengsschnitt durch eine Anordnung der Erfindung,und:

- Fig.237 ist eine geometrische Linien - Figur.

-

Aus der EP OS - 0 102 441 ist die Berechnung der konischen Ringe oder Tellerfedern nach Almen und Lascio bekannt. Diese Schrift bringt auch die Berechnungen der Foerdermenge unter dem konischem Ringe und die Belastung des konischen Ringes durch Fluiddrueck nach Eickmann, wenn der Tellerfeder aehnliche konische Ring als Pumpelement benutzt wird. Auch sind in dieser Schrift Beispiele fuer die Verwendung der konischen Ringe als Pumpelemente, sowie Zusammen = Klamp-Ringteile fuer Ringpaare gezeigt..

-

Die Erfindung erkennt, dass die hoechste Belstung des konischen Ringes in der Linie auftritt, mit der der konische Ring auf einer ebenen Flaeche liegt. Denn die gesamte Last des Koerpers des konischen Ringes bei seiner Zusammendruekung oder Entspannung plus der eventuellen Last auf die Querschnittsflaeche des konischen Ringes durch eventuellen Fluid -Druck unter der Ringflaeche faellt bei der Auflage auf der ebenen Platte in einer unendlich duennen Linie zusammen. Die Belastung der Auflagelinie wird dabei unendlich hoch und so hoch, dass das Material, aus dem der Ring hergestellt ist, die Belasgung nicht mehr tragen kann.Besonders hoch wird diese Belasgung der Linie bei als Hochdruckpumpelementen verwendeten konischen Ringen. Mit der hohen Belastung der Linienauflage alleine aber ist es noch nicht abgetan, denn bei der Zusammendrueckung oder Entspannung des konischen Ringes nimmt dessen Innendurchmesser Auflageline ab und die Aussendurchmesser Auflagelinie nimmt zu. Es entsteht also eine radial bewegte Linienauflage sowohl am Innendurchmesser, als auch am Aussendurchmesser des konischen Ringes oder der Tellerfeder. Diese Radialbewegung erfolgt unter der unendlich hohen Last. Zwar ist die Radialbewegung nur sehr klein, bei Ringen mit etwa 10 Millimeter Unterschied zwischen Innen und Aussen - Radius und einer Durchbiegung von etwa 0,3 Millimetern betraeget sie nur etwa 0,003 Millimeter radial nach innen und nach aussen. Unter der unendlich hohen Last entsteht dabei besonders an als Hochdruckpumpelementen verwendeten konischen Ringen eine Reibung, zu deren Ueberwindung bis zu zehn mal mehr Kraft aufgewendet werden muss, als zur Zusammendrueckung des betreffenden konischen Ringes.Das ist eine sehr hohe Kraftverschwendung, die die bisherige Technik nicht erkannt hat und fuer deren Ueber windung sie keine Lehren gab.

-

Der Erfindung liegt daher die Aufgabe zugrunde, die Reibkraefte an den achsialen Auflagen oder Halterungen der konischen Ringe zu verringern, dabei Kraefte und Reibungen einzusparen und gleichzeitig als Folge dessen die Betriebssicherheit der so verwendeten konischen Ringe zu erhoehen und die Zusammenklampringe fuer konische Ringelemente in der Herstellung zu verbilligen.

-

Diese Aufgabe wird an der im Gattungsbegriff des Patentanspruchs 1 beschriebenen Membranen,Elementen,oder an dem konischem Ringe nach dem kennzeichnendem Teile des Patentanspruchs 1 geloest.

-

Hilfreiche Ausgestaltungen werden nach den Unteranspruechen 2 bis erreicht.

-

Aus den Berechnungen von Almen und Lascio ist seit 50 Jahren genau bekannt, welche Spannungen an welchen Stellen in Tellerfedern auftreten. Diese Berechnungen zeigen aber die hoechst belastete Stelle der Tellerfeder nicht. Nach den Erkenntnissen der Erfindung ist die Belastung an den Auflagelinien viel hoeher, als innerhalb der Feder. Dadurch entsteht hohe Reibung in Radialrichtung bei auf der Ebene aufliegenden konischen Ringen. Zur Ueberwindung dieser Reibung, die bis zu zehn mal hoehere Kraefte verzehren kann, als die zur Zusammendrueckung der Tellerfeder erforderliche Kraft, werden in radialer Richtung nachgiebige Ringteile dem konischem Ringe oder der Tellerfeder zugeordnet. Auch werden Tellerfedernpaare durch Ringe zusammen gehalten, die solche radial nachgiebigen Ringstuecke enthalten. Durch die Anordnung dieser radial nachgiebigen Ringteile oder Ringstuecke werden hohe Reibungsverluste eingespart. Bei in Hochdruckpumpen als Pumpelemente verwendeten konischen Ringen wird die urspruenglich benoetigte Kraft auf fast ein Zehntel gesenkt.

-

In den Figuren zeigen die Endziffern 1 einen konischen Ring bzw. was im Prinzip das gleiche ist, eine Tellerfeder besonderer Abmessungen; 2 einen radial nachgiebigen Ringteil; 3 ein aufliegendes achsiales Ende eines konischen Ringes; 4 die achsiale Innenflaeche und 5 die achsiale Aussenflaeche eines konischen Ringes. Auch die Tellerfeder ist ein konischer Ring, sodass im Folgendem die Bezeichnung konischer Ring verwendet wird und das die Tellerfeder mit einschliesst.

-

In Figur 1 sind die konischen Ringe mit ihren hohlkonischen Innenflaechen 4 eineinander zugekehrt achsialgleich gerichtet angeordnet. Zwischen ihnen befindet sich die ebene Platte 8. Oberhalb des Ringes 1 ist die Oberplatte 6 und unter dem Ring 11 ist die untere Lagerplatte 7 angeordnet. Drueckt man jetzt mit ausreichend hoher Kraft von oben auf die obere Platte 6, dann werden die konischen Ringe 1 und in achsialer Richtung zusammengedrueckt. Die gleiche Anordnung ist in Figur 2 schematisch gezeigt und zwar derart, dass die konischen Ringe 1 und 11 als gerade , schraege Linien dargestellt sind.

-

Bei der Zusammendrueckung, auch Kompression genannt, der konischen Ringe 1 und 11 biegen diese sich um ihre jeweilige Mitte, sodass, da die Schraege jetzt eine Ebene wird, die radialen Aussenenden der konischen Ringe 1 und 11 um die Abmessung 16 radial nach aussen und die radial inneren Enden um die Abmessung 17 radial einwärts wandern. Dabei legen die radial aeusseren und inneren Enden der konischen Ringe 1 und 11 die radial gerichteten Wege 16 und 17 auf der Platte 8, beziehungsweise auf den Platten 6 und 7 zurueck. Da beim Zusammendruecken der konischen Ringe 1 und 11 in diesen innere Spannungen entstehen, pressen die radial inneren und aeusseren Enden der konischen Ringe auf die Platten 6 bis 8 und bei den Radialbewegungen 16 und 17 entsteht eine Reibung unter Last.

-

Diese Reibung ist nicht gering, denn die Last ruht auf den Ringlinien 9 und 10 der Figur 2. Last auf einer Linie ist immer unendlich hoch, weil die Linie keine Flaeche ist. Eine Flaechenauflage entsteht aber nicht nur bei den Linien 1 und 11 der Figur 2 nicht, sondern auch bei den aktuellen Ringen 1 und 11 der Figur 1 nicht. Denn, zwar kann man die achsialen Enden der konischen Ringe 1 und 2 an den gewollten Auflagestellen 3 und 13 planschleifen, sodass sie im ungespanntem Zustande, den die Figur 1 zeigt, plane Flaechenauflagen 3 und 13 bilden. Sobald aber die Zusammendrueckung beginnt, biegen sich ja die konischen Ringe 1 und 11, sodass sich der Anstellwinkel zu den Platten 6 bis 8 aendert. Wenn sich aber dieser Anstellwinkel aendert, weil die konischen Ringe 1 und 11 sich biegen, dann biegen sich auch die geschliffen gewesenen achsialen Auflageflaechen 3 und 13 etwa im gleichem Winkelaenderungsumfange, wie die konischen Ringe 1 und 11 sich selber biegen. Es entsteht also ein Winkel zwischen den achsialen Auflageflaechen 3,13 der konischen Ringe 1,11 und den Platten 6 bis 8. Wenn dieser Winkel entsteht, der ja bereits bei der geringsten Zusammendrueckung der konischen Ringe 1,11 entsteht, wenn auch zunaechst sehr klein entsteht, dann liegt der betreffende konische Ring 1,11 nicht mehr mit der Auflage flaeche 3,13 auf der betreffenden Platte 6 bis 8 auf, sondern nur noch mit der Ringlinie, die sich zwischen der eben geschliffenen Auflageflaeche 3,13 und dem dort beginnendem konischem Teil, der Aussen oder Innenflaeche 4 oder 5 des betreffenden konischen Ringes 1,11 bildet. In jedem Falle entsteht also eine Linienauflage statt einer Flaechenauflage und die Belastung der Linie, die ja unendlich duenn ist, wird unendlich hoch.

-

Bei geringen Belastungen mag sich die Linie noch durch plastische Verformbarkeit des betreffenden Stueckes des betreffenden konischen Ringes 1,11 und der betreffenden Platte 6 bis 8 in eine Flaechenauflage verwandeln.Bei starker Durchbiegung und auf jedem Falle bei Belastung des konischen Ringes durch Fluiddruck von der hohlkonischen achsialen Innenflaeche 4 her, kann das Material, aus dem Ringe 1,11 und Platten 6 bis 8 hergestellt sind, nicht mehr ausreichend dehnend nachgeben und entsteht eine untragbar hohe oertliche, der Linienauflage aehnliche, Belastung.

-

In der herkoemmlichen Tellerfedernverwendung mag diese technische Wir lichkeit unbeachtet geblieben sein, weil entweder die Belastungen nicht sehr hoch waren, man die Belastung, Materialzerstoerung und Reibung in Kauf nahm oder auch nicht beachtete und vor allem, weil meistens Federsaeulen aus vielen Federn verwendet wurden, bei denen diese Probleme nicht auftreten, weil ja nur die jeweilig letzte Tellerfeder auf einem planem Ring oder auf einer Platte 6,7 oder 8 aufliegt.

-

Bei dicken konischen Ringen aber werden die beschriebenen Kraefte und Reibungen sehr hoch, insbesondere in den Hochdruckpumpen der eingangz erwaehnten Europa Offenlegungsschrift.

-

Figur 6 zeigt ein Beisoiel einer in diesen Pumpen der EP OS verwendeten konischen Ringe im Mass- stabe 1:1 mit 60 Millimeter Innendurchmesser und 7 Millimeter Ringdicke. Die Nase 12 ist allerdings eine erfindungsgemaesse und in den Ringen der genannten EP OS nicht vorhanden. In den Figuren 6 bis 8 ist dieser konische Ring lediglich bezueglich des Winkels des Konus uebertrieben gross gezeichnet, weil er in der Aktualitaet so klein ist, dass man ihn nicht mass-staeblich zeichnen kann. Denn der Ring ist nur 0,3 Millimeter konisch. Er kann also nur 0,3 Millimeter zusammengedrueckt werden, bis er voellig plan ist. Bei dieser Zusammendrueckung von 0,3 Millimetern verkleinert sich der Innendurchmesser um das Mass 17,um etwas unter 0,003 Millimeter, also von 60,000 mm auf 59,997 Millimeter und der Aussendurchmesser erweitert sich von 87,000 mm auf 87,003 Millimeter, also um das Maß 16, um etwas unter 0,003 Millimeter.

-

Die im Sinne von Almen Lascio berechnete Kraft, die benoetigt wird, den konischen Ring der Figuren 6 bis 8 um den Betrag von 0,3 Millimeter zusammenzudruecken, liegt bei etwa 3200 Kilogramm. Bei einem Oeldruck oder Wasserdruck von zum Beispiel 1500 Atmospheren innerhalb des hohlkonischen Teils, also auf die Innenflaeche 4 wirkend, ist die durch Fluiddruck auf den Ring ausgeuebte Kraft etwa 22000 Kilogramm. Die Gesamtlast auf die Ringlinie 9 ist also etwas hoeher, als 25000 Kilogramm. Diese hohe Last liegt nicht auf einer ringfoermigen Flaeche, sondern auf einer Ringlinie, wie bisher ausgefuehrt wurde. Eine derar tig hohe Last kann die Linie nie tragen. Einmal wird das Material zerstoert und zum anderem entstehen bei dieser Last auch bereits bei einer Radialbewegung von nur 0,003 Millimetern schon ganz erhebliche Reibungskraefte, die nicht zurueck zu gewinnende Verluste sind. In einem Pumpensatz konischer Ringe nach der EP OS zum Beispiel waren fuer den Ring der Groesse der Figur 8 bei 700 Atmospheren Wasserdruck in der Pumpkammer 50 bereits rund 30 000 Kilogramm Kraft zur Zusammendrueckung der beiden konischen Ringe um je 0,3 Millimeter erforderlich, wie die gegenwaertige Erfindung erkannte.

-

Nach der Figur 7 werden daher die ersten Massnahmen der gegenwaertigen Erfindung getroffen. Einmal wird am konischem Ring der Figuren 6 bis 8 das achsial erstreckte Ringteil 12 an der radialen Aussenkante des konsichen Ringes 1,11 angeordnet und vom hohlkonischem Teil, also von der achsialen Innenflaeche 4 in Richtung des hohlkonischen Ringendes 4 erstreckt und am achsialem Ende des zylindrischen Ringteils 12 die Auflage 13 angeordnet. Nach der Figur 7 werden die beiden Auflageflaechen 13 der konischen Ringe 1,11 achsgleich aufeinandergelegt, sodass sie die gemeinsame Auflage 23 bilden. Die konischen Ringe 1,11 sind dabei entgegengesetzt gerichtet, um das konische Ringpaar 1,11 zu bilden, wobei die hohlkonischen Innenflaechen 4 einander zugekehrt gerichtet sind und zwischen ihnen der hohlkonische Raum 50 ausgebildet ist, der spaeter, wenn gewollt, als Pumpraum oder als Motoren Arbeitsraum benutzt werden kann. Bei der Auflage der Auflagen 13 aufeinander in der gemeinsamen Auflage 23 ist jede Reibung zwischen den Auflagen 13 vermieden, weil bei der Zusammendrueckung und Entspannung beide konischen Ringelemente 1 und 11 die gleiche radiale Ausweitung oder Verengung gleichzeitig erfahren. Die Nase 12 hat in der Praxis am Ende des zylindrischen Teiles eine Abrundung, weil scharfe Kanten bei den hohen Kraeften zu Rissen im Material fuehren, die die konischen Ringe zerbrechen wuerden; am achsial aeusserem Teile aber ist die Nase 12 als zylindrisches Ringteil ausgebildet mit zylinderischer Innenflaeche, sodass radial in sie hinein der Zentrierungsring 20 eingelegt werden kann, der die Ringteile 12 aufeinander zentriert. Wegen der Abrundung an der Wurzel der Nasen 12 muss der Zentrierungsring 20 an seiner Aussenflaeche angepasst geformt formt sein oder Abschraegungen an den Enden eines zylindrischen Mittelteiles seiner Aussenflaeche haben. Radial innerhalb des Zentrierungsringes 20 kann der plastische Dichtring 26 abgeordnet sein, um die Pumpkammer 50 abzudichten.

-

Damit die beschriebene Reibung auch an der radiial inneren Auflage 3 verhindert wird, ist achsial der achsialen Enden des konischen Ringpaares 1,11 jeweils ein radial stellenweise nachgiebiger oder federbarer,im wesentlichem zylindrischer,Ring 2 angeordnet;--einer am konischem Ring 1 und der andere am konischem Ringe 11. Bei der Zusammendrueckung der konischen Ringe 1,11 wird infolge der radialen Einwaertsbewegung 17 der Figur 2 der zylindrische Ring 2 am am konischem Ringe anliegendem Ende radial nach innen gedrueckt, wie die Figur 3 das durch strichliert gezeichnete Linien in uebertriebenem Masse darstellt.. Das andere achsiale Ende des Ringes 2 bleibt ruhig auf der betreffenden Platte 6,8 aufliegen. Die Verformung des Ringes 2 erfolgt im plastischem Materialbereiche, sodass der Ring gleicheitig als achsiale Stuetze und als radiale Feder wirkt. Die zur plastischen Verformung des betreffenden Teiles des federbaren,im Wesentlichem zylindrischen,Ringes 2 erforderlichen Kraefte sind geringer, als die fuer die Zusammendrueckung der konischen Ringe 1,11 erforderlichen und um ein Vielfaches geringer, als die zur Ueberwindung der Reibung der herkoemmlichen Bauart in der Ringlinie 9 erforderlich gewesenen.

-

In der Figur 5 zeigt die Kurve E die gemessene nen Kraefte zur Zusammendrueckung der konischen Ringe 1,11 bei der Ringpaaranordnung nach der Figur 17 der EP OS 0 102 441, jedoch mit 7 mm Dicke der konischen Ringe, wie in der Figur 6. Die Kurve A, also die strichpunktiert gezeichnete Linie in der Figur 5 zeigt die nach Almen und Lascio berechneten Kraefte zur Zusammendrueckung des konischen Ringpaares. Die Linie C der Figur 5 zeigt die gemessenen Kraefte fuer die Zusammendrueckung des konischen Ringpaares nach Figur 1, also mit einem planem Ring 8 zwischen den konischen Ringen 1 und 11. Die Kurve B der Figur 5 zeigt die gemessenen Kraefte fuer die Zusammendrueckung des konischen Ringpaares nach der erfindungsgemaessen Anordnung der Figur 3 mit den Massen nach der Figur 7 und mit zylindrischen Ringen 2 von 3,6 mm Wanddicke und 20 mm Laenge. Man sieht, daß bei der Ausfuehrung nach der gegenwaertigen Erfindung nach Figuren 3 und 6,7 bei voller Zusammendrueckung des Ringpaares 1,11 um zusammen 0,6 mm die zur Zusammendrueckung erforderlich gewesen Kraefte fast zehnmal geringer sind, als bei der Anordnung nach der genannten Figur 17 der genannten EP OS und sich nur um etwa 30 Prozent von denen theoretisch berechneten Werten nach Almen Lascio unterscheiden. Diese etwa 30 Prozent Mehrkraft wird diejenige Kraft sein, die den betreffenden Teil des betreffenden zylindrischen Ringes 2 verformt. Von Bedeutung ist hier noch, dass diese Verformungskraft eine federnde ist, also so, wie die Verformungskraft fuer die konischen Ringe 1,11 beim Betrieb als Pumpe im Sinne der Figur 22 der genannten EP OS mit Geberkolben und Folgekolben teilweise beim Betrieb der Anlage zurueckgewonnen werden kann, weil die Spannung in den konischen Ringen und den zylindrischen Ringen 1,11,2 das Arbeitsfluid aus der Pumpkammer 50 auf den Hubantrieb des Geberkolbens der Kompressionspumpe pressen und so als Motor zum Antrieb der Geberstufe wirken, zum Antrieb des Hubringes 336, bezw. des Rotors 336 der Figur 22 der genannten EP OS. Die Kraefte nach Kurve B der Figur 5 sind also nicht immer voll Verluste, waehrend die Reibung, die zwischen der Kurve A und der Kurve E in Figur 5 liegt, also die Ausfuehrung der bisherigen Ringpaaranordnungen nach der EP OS, voll verloren waren und nicht zurueckgewonnen werden koennen.

-

Bekannt ist aus der genannten EP OS bereits, dass fuer den

Bereich die radialen Aussenenden der konischen Ringe zusammengeklemmt werden muessen. Im

dieser Erfindung wurde zunaechst versucht, die erforderlichen Klampenringe so zu bemessen, dass as Zwischeppnge 8 und die Klampringe gleiche Radialausdehnung erleiden. Diese Gleichheit ist zwar herstellbar, sie hat aber keinen Sinn, weil die Figur 4, die im Wesentlichem dem Prinzip der Figur 25 der genannten EP OS entspricht, zeigt, dass die Radialveraenderungen nicht gleichzeitig erfolgen. Denn nach Figur 4 zeigt die Kurve F den ploetzlichen, fruehen oder schnellen Druckanstieg in der Pumpkammer 50, der den Ring 8 ausdehnt und die Kurve G die sinusfoermige allmaehliche Zusammendrueckung der konischen Ringe 1 und 11 ueber dem Umlaufwinkel alpha der Geberstufe. Das bedeutet, dass der Ring 8 sich schnell radial ausdehnt, waehrend die Radialenden oder Auflagen 13 sich langsam ausdehnen im Vergleich zur Zeit der Ausdehnung des Ringes 8,(wenn die Platte 8 ein Ring 320 der Figur 22 der genannten EP OS ist). Wenn die gleiche radiale Ausdehnung aber nicht zur gleichen Zeit erfolgt, dann bleibt ja die Reibung an den Auflagen 13 vorhanden. Also muessen erfindungsgemaess andere Wege beschritten werden.

-

Die Figur 8 zeigt daher weitere erfindungsgemaesse Anordnungen am konischem Ringpaar 1,11. Danach sind die Klampringe oder Spannringe 27,28, die durch die Schrauben 30 zusammengehalten sind - es koennen auch Nieten sein -mit radial federbaren im wesentlichem zylindrischen Ringteilen oder Ringstuecken 42 oder 32 und 42 versehen, die die Halterungen fuer die Auflagen 33 der konischen Ringe, 1,11 fuer den superkritischen Arbeitsbereich der Pumpe, des Motors, Kompressors oder Entspanners bilden. Diese Ringteile oder Ringstuecke 32 oder 32 und 42 sind in der gleichen Weise radial federbar, wie die Ringe 2 der Figuren 3,7 und 8. Da die Kraft an den Auflagen 33 hoeher ist, als die zur radialen Federung oder Durchbiegung der Ringteile 32 oder 32,42 erforderliche Kraft ist, folgen die Spitzen der Ringteile oder Ringstuecke 32, die die Auflagen 33 beruehren, der Radialbewegung der Auflagen 33 und damit der radial aeusseren Enden der konischen schen Ringe 1 und 11. Auch diese Federkraft ist teilweise im Geber-Folger Betrieb der Figur 22 der genannten EP OS wieder zurueck zu gewinnen, da sie als Motorantrieb auf die Geberstufe wirken kann. Zu beachten ist noch, dass die Kraefte auf die Auflagen 13 der gemeinsamen Auflage 23 nicht so hoch sind, wie die der Auflagen 3, weil der Fluiddruck in der Arbeitskammer 50 die Kompressionskraefte der Feder aufhebt. Auf die Auflagen 23 ist also nur der Vorspanndruck der konischen Ringe wirkend und die daraus wirksame Kraft auf die Auflagen 13 hebt sich - schnell beim Pumpenbetriebe durch den schnell aufbauenden Fluiddruck in der Kammer 50 auf. Auf die Auflagen 33 wirkt der Fluiddruck aus der Kammer 50 vermindert um die Spannkraft der konischen Ringe 1 und 11. Also, im Zahlenbeispiel wirken 22 000 Kg minus der betreffende Teile der 3 200 Kg Spannkraft der konischen Ringe 1 und 11 plus der Spannkraft der Haltemittel 30,27,28,32 und 42.

-

Um die federbaren Ringteile oder Ringstuecke bzw. Zylinder oder Zylinderteile bzw. Zylinderstuecke 32,42 zu verwirklichen, ist es praktisch die Ringnuten 29 und eventuell die Ringnuten 36 und 37 in den Klampringen 27 und 28 anzuordnen. Das ist herstellungsmaessig einfach und billig, zum Beispiel billiger, als das Teilen der Ringe in Segmente nach der genannten EP OS. Praktischerweise wird auch die Ausnehmung 38 in mindestens einem der Spannringe 27,28 angeordnet, um ein einfaches Spannen mittels der Schrauben 30 zu ermoeglichen und um achsiale Toleranzen fuer billige Herstellung zulassen zu koennen. Radial innerhalb der Zylinder oder Ringe 2 der Figur 8 ist vorteilhafterweise ein Raum oder eine Ausnehmung 47 anzuordnen , damit die Ringe 2 der radialen Einwaertsbewegung der Auflagen 3 auch folgen koennen und nicht durch solide Koerper daran gehindert werden.

-

Erfindungsmeaess ist auch die Dichtungsanordnung 22,49 innerhalb des konischen Ringpaares der Radialbewegung der zylin drischen Innenflaeche 60 des betreffenden konischen Ringes 1 oder 11 anzupassen. Der plastische Dichtring 49 wird fuer diesen Zweck erfindungsgemaess in ein teilweise radial federbares Zylinderstueck oder Ringteil 22 eingesetzt. Um dieses Ringteil in einem Koerper herstellen zu koennen, ist es zweckdienlich, die Ausnehmungen 48 radial innerhalb der Lippen oder Ringteile 22 achsial erstreckt anzuordnen,damit die zylindrischen Ringteile 22 radial auch nach innen federn koennen, wenn die zylindrischen Innenflaechen 60 der konischen Ringe radial einwaert.? federn. Diese Ausbildung hat ausserdem den Vorteil, dass der Fluiddruck aL der Pumpkammer 50 radla, von innen her aus den Ausnehmungen 48 heraus auf die Ringteile 22 wirken und diese an die Innenflaeche 60 der konischen Ringe 1.11 anpressen kann, denn die Dichtringe 49 verhindern ja das Eindringen von Druckfluid zwischen die Innenflaechen 60 und die Ringteile 22. Zweckdienlich ist auch, die Leitung oder Bohrung 77 am oberem Ende der Ausnehmung(en) 48 anzuordnen und zur Lieferleitung 70 zu leiten, damit sich keine Luftpolster in der Nut 48 ausbilden koennen, beziehungsweise die Luft durch die Leitung 77 und das Auslassventil 70 entweicht. Ebenso wird im Rahmen der Erfindung eine Luftableitung 76 vom oberem Ende des Einlassventils 69 zum Auslassventil 70 angeordnet.

-

Um die Uebersichtlichkeit der Figuren nicht einzuschraenken sind in ihnen radial nach innen gerichtete Linien von Kanten nicht eingezeichnet, obwohl das in technischen Zeichnungen ueblich ist. In den Patsntzeichnungen wuerden sie die Uebersichtlichkeit der Figuren stoeren. Aus dem gleichem Grunde sind auch die in Fluidraeumen nach der genannten EP OS erforderlichen Fuellteile nicht eingezeichnet, in der praktischen Ausfuehrung aber verwendet, wie das aus der genannten EP OS bekannt ist. In Figur 8 sieht man noch den Hubkolben 66 zum Antrieb der Zusammendrueckung der konischen Ringe 1,11 im Zylinder 67 angeordnet, dessen Druckkammer 68 ihr Druckfluid ueber die Leitung 46 erhaelt und durch sie abgibt von und zur Geberstufe der genannten EP OS. Die Leitung 46 entpricht also der Verbindungsleitung 303 der EP OS,z.B. derer Figur 22.

-

Fuer noch besseren Wirkungsgrad einer Hochdruckpumpe ist es zweckmaessig,die Anordnung der Klampringe der Figur 8 durch den Klampring 80 der Figur 9 zu ersetzen. Denn dieser Ring 80 der Figur 9 ist gewichtsmaessig leichter und setzt der Achsialbewegung weniger Massenkraefte entgegen, die ja bei der Kompression und Expansion der konischen Ringe in achsialer Richtung beschleunigt werden muessen. Ausserdem ist die Ausfuehrung nach der Figur 9 in der Massenproduktion billiger. Die untere Halterung 86 des Klampringes 80 mag von anfang an an den Ring 80 angearbeitet werden. Die obere Halterung 87 bleibt aber zunaechst naechst zylindrisch gerade nach oben erstreckt. Das konische sche Ringpaar 1,11 wird nach Einlegen des Zentrierringes 20 in es herein in den Klampring 80 eingeschoben bis es auf der Halterung 86 liegt. Das sollte maschinell gemacht werden, denn der Klampring 80 ist stark vorgewaermt. Nach dem sekundenschnellem automatischem Einlegen des konischen Ringpaares wird die obere Halterung 87 des gewaermten Klampringes 80 zu der umgreifenden Form der Halterung 87 der Figur 9 schnell und automatisch umgeboerdelt und danach wird der Zusammenbau automatisch ins Kuehlfluid geworfen. Dabei zieht sich der Ring 80 achsial zusammen und verklampt die konischen Ringe 1 und 11 fest miteinander. Da diese Arbeit in so kurzer Zeit erfolgen muss, dass die Hitze des Klampringes 80 sich nicht auf die vergueteten konischen Ringe 1 und 11 uebertraegt, ist es zweckmaessig fuer die Herstellung der Anordnung nach der Figur 9 eine automatische Maschine zu bauen und, solange die nicht vorhanden ist, die Anordnung nach der Figur 8 zu verwenden. Die Anordnung nach Figur 9 ist nicht loesbar, ohne den Ring 80 zu zerstoeren. Sie muss aber auch nicht loesbar sein, weil man ja den plastischen Dichtring 26, der die Hitze des Ringes 80 nicht vertragen kann , nachtraeglich, nachdem das Aggregat gekuehlt worden ist, radial von innen her in seinen Platz radial innerhalb des Zentrierungsringes 20 einlegen kann.

-

In der Figur 10 ist das Ringpaar 1,11 durch einen einteiligen Federkoerper 111 ersetzt, indem die konischen Ringe 1 und 11 Teile dieses einteiligen Federkoerpers bilden. Die Ringteile 1 und 11 sind durch ihre Verbindung 112 miteinander verbunden, sodass die Teile 1,112 und und 11 den gemeinsamen hohlen Federkoerper 111 bilden. Im Federkoerper 111 ist die Radialkammer 550 zwischen den konischen Innenflaechen 4 der konischen Ringteile 1 und 111 ausgebildet, denn ohne diese Ringkammer koennte der Koerper kein Federkoerper sein. Die zylindrischen Ringteile 2 koennen ebenfalls mit dem Federkoerper 111 einteilig ausgebildet sein oder sie koennen auf seine Auflagen 3 aufgelegt werden. Da die Verbindung 112 zwischen den konischen Teilen 1 und 11 elastisch ist und da die konischen Ringteile 1 und 11 ebenfalls elastisch, also federbar sind, kann der Federkoerper 111 in achsialer Richtung zusammengedrueckt werden und danch wieder expandieren. Der Federkoerper 111 kann also als eine die Pumpkammer 50 mit 550 enthaltende Pumpe, insbesondere Hochdruckpumpe verwendet werden. Bei duenneren Waenden oder plastischerem Material ist diese Ausfuehrung auch als Niederdruck Pumpe oder Motor geeignet. Dieser Federkoerper kann auch aus festem Federstahl hergestellt werden, da man bei Pump-oder Motor Anordnungen nach dieser Schrift und nach denen der genannten EP OS relativ kurze Radialabmessungen im Vergleich zum Innendurchmesser hat. Es ist also leicht moeglich, mit einem starkem Drehstahl von innen her an den Innenflaechen 60 vorbei, die konischen Innenenden 4 und die radiale Ringnut 550 in den Federkoerper 111 herein zu drehen. Bei Plastikausfuehrung ist die Herstellung noch einfacher und bei Verwendung von Faser-Klebemittel Material, wie Glasfieber, Kohlefaser Fieber, Carbon Fiber usw. kann man einen noch weichen Zylinder in eine Aussenform herein legen und das Material fuer den Federkoerper mittels Fluiddruck oder Pressluftdruck in die Form herein druecken, wodurch dann die Form des Koerpers 111 der Figur 10 in einfacher und billiger Weise durch Trocknen des Werkstoffes entsteht.

-

Die Figur 9 ist etwa mass-staeblich fuer etwa 1500 Bar Fluiddruck in der Kammer 50 gezeichnet. Denn der Klampring 80 darf nicht zu duenn sein, damit er in achsialer Richtung nicht zu weit dehnt, er darf aber auch nicht so dick sein, dass er radial nicht ausreichend federt, oder die Federungskraftsumme der Gesamtanordnung unnuetz hoch macht. Denn, die Kraefte sind ja nicht voll, sondern nur teilweise als Motorantrieb der Pumpe der Geberstufe zurueck zu gewinnen, sondern nur teilweise, weil ja Pumpe und Motoreffekt der Geberstufe auch einen Wirkungsgrad mit einigen Prozenten Verlusten haben.

-

Weitere Einzelheiten der Erfindung sind teilweise in den Patentanspruechen beschrieben, sodass die Patentansprueche, die ja Bezugszeichen enthalten, mit als zur Beschreibung der Ausfuehrungsbeispiele der Erfindung gehoerend,angesehen werden sollen.

-

Die Zahlenangaben und Diagramme beziehen sich nur auf eine einzige Groesse der Teile der Erfindung. Anhand der Zahlenbeispiele und Diagramme der einzigen Groessenabmessung werden die Wirkungen der Erfindung deutlich sichtbar. Die Erfindung betrifft aber nicht nur diese einzige Abmessungsgroesse und Formgebung, sondern alle anderen kleinern und groesseren auch. Die Verwendung der Erfindung ist in dieser Schrift nicht weiter erlaeutert, weil die Verwendung in der industriellen Praxis aus der genannten EP'OS hinreichend bekannt ist, deren Anordnungen durch die gegenwaertige Erfindung teilweise verbessert werden.

-

Die Erfindung betrifft auch ein Hochdruck Aggregat mit in achsialer Richtung federbaren oder deformierbaren Elementen fuer besonders hohe Drucke von bis zu etwa 5000 Bar, wobei das gepumpte oder mit verwendete Fluid eine nicht schmierende Fluessigkeit, wie zum Beispiel Wasser, sein kann.

-

In den bisherigen Figuren sind konische Ringelemente durch Klampenringe zusammengehalten, die radial federnde Haltelippen haben. Diese Ringe und Elemente sind zwar fuer Druecke von ueber tausend Bar geeignet, doch erlauben sie keine unbegrenzt hoeheren Drucke. Daher werden die Ringanordnungen in einem starkem Gehaeuse untergerbracht und das Gehaeuse zeitlich parallel zum Druck in der Arbeitskammer in der Ringanordnung gesteuert. Die Ringanordnung wird so von einem Fluiddruck umgeben, der etwa die halbe Hohe des Druckes in der Arbeitskammer hat. Folglich kann der Druck in der Anlage etwa verdoppelt werden und mehrere tausend Bar erreichen. Nach einem weiterem Ausfuehrungsbeispiel wird eine Pumpe fuer zum Beispiel Wasser mit unbegrenzter Lebensdauer und mehrere tausend Bar Druck geschaffen, indem der Pumpkolben in eine oberhalb des Wassers angeordnete Fluessigkeit mit schmierenden und nicht rostenden Eigenschaften pumpend eintaucht.

-

Aus den bisherigen Figuren und frueheren Veroeffentlichungen des Anmelders oder des Erfinders sind Pumpen mit konischen Ringelementen fuer hohe Drucke bekannt geworden. Derartige Aggregate sind mit Drucken von ueber tausend Bar gebaut worden und noch weiter in der Entwicklung fuer noch hoehere Drucke. Doch kann man die Drucke nicht unbegrenzt hoch steigern, da auch die Ringelemente dabei immer dicker und die Pumphuebe immer kleiner wuerden, je mehr der Druck gesteigert wird. Bei den bei so hohen Drucken naturgemaess kleinen Foerdermengen der Pumpe bewirkt jede kleine Formveraenderung bereits erhebliche Foerderverluste.

-

Die bekannte Technik ist daher mit Grenzen belastet, die keine weiteren Drucksteigerungen bei ausreichendem Wirkungsgrade mehr zulassen, sodass ein Bedarf an neuen Loesungen besteht, um den Druck der Hochdruck Aggregate, insbesondere der Hochdruckpumpen fuer nicht schmierende Fluessigkeiten noch weiter erhoehen zu koennen.

-

Der Erfindung liegt daher die Aufgabe zugrunde, den Druckbereich der Pumpen und Motoren ueber tausend Bar hinaus bei tragbar gutem Wirkungsgrade zu steigern und dabei den Betrieb des Aggregates auch fuer Wasser zu ermoeglichen sowie nach Moeglichkeit auch einen Pumpe oder einen Motor fuer nicht schmierende oder Rost verursachende Fluessigkeiten moeglichst fuer unbegrenzte Lebensdauer mit einfachen und betriebssicheren technischen Mitteln zu schaffen.

-

Die genannten Ausfuehrungsbeispiele sind Ausfuehrungsbeispiele nach der Erfindung und die Schnitte sind im Wesentlichem Laengsschnitte durch die Aggregate, wobei jedoch stellenweise Teile, zum Beispiel die Treibwellen, quer geschnitten sind, weil sie senkrecht zu der betreffenden Laengsschnitt-Ebene stehen.

-

Figur 11 zeigt im Wesentlichem alle Teile der Figur 8. Da diese beschrieben sind, wird hier auf eine Wiederholung der Beschreibung verzichtet. Siehe zum Beispiel die Teile 1,2,27,28, 29 und 32. Eine Verbesserung gegenueber der Figur 8 besteht darin, dass die Nuten 29 tiefer und die Traglippen 32 laenger ausgebildet sind, als in der Figur 8 der Hauptanmeldung. Dafuer aber sind die Nuten radial ausserhalb der Nut 29 fortgelassen. Erreicht wird dadurch, dass keine auf Zug beanspruchten duennwandigen Teile verbleiben. Die Traglippen 32 sind lediglich auf Druck beansprucht. Damit trotzdem ausreichende radiale Federfaehigkeit entsteht, sind sie entsprechend laenger ausgebildet,was eine Vertiefung der Nuten 29 verlangt. Ausserdem sind die Eindrehungen unter den Dichtlippen der Vorfigur 8 jetzt in der Figur 11 der gegenwaer tigen Anmeldung fortgelassen. Denn sie sind schwer herstellbar, weil die Fuellkloetze 5 bei Wasseraggregaten ja aus nicht rostendem Material hergestellt werden muessen. Solches Material aber ist zaehe und die Drehstaehle brechen leicht beim Drehen schmaler tiefer Nuten in solchem Material. Stattdessen ist in der Figur 11 erfindungsgemaess das Dichtringtrahrohr 3 angeordnet. Es umgibt den Fuellklotz 5 derart, dass ein enger Spalt 4 von einigen hundertstel Milimetern zwischen dem Aussendurchmesser und dem Innendurchmesser des Rohres 3 entsteht, der jedenfalls 0,1 bis 0,2 mm moeglichst nicht ueberschreiten soll. Denn bei dieser Spaltweite dringen ausreichende Druckfluidmengen aus der Arbeits- kammer in den Spalt ein, um ihn zu fuellen und so das Tragrohr 3 radial von inner her zu belasten. Das betreffende Dichtringtragrohr 3 hat die Dichtringnut 93 zur Aufnahme des nicht eingezeichneten plastischen Dichtringes aus Gummi, Teflon oder dergleichen. Dieser Dichtring in Nut 93 dichtet zwischen dem Element 1 und dem Tragrohr 3. Radial ausserhalb des Tragrohres 3 herrscht daher geringerer Druck, als radial innerhalb des Tragrohres 3. Ausserdem ist das Tragrohr 3 radial duenner, als es die Pumpelemente 1, die konischen Ringteile 1, sind. Das Dichtringtragrohr 3 weitet sich daher unter dem Innendruck leichter radial nach aussen auf, als die Element 1 es tun. Das sichert automatisch eine zu allen Zeiten wirkende gute Dichtung, gleichgueltig, wie weit sich die Elemente 1 auch radial unter dem Arbeitsdruck in der Arbeitskammer ausdehnen moegen. Das ist sehr wichtig und eine neue Erkenntnis der Erfindung, denn nach japanischen Berechnungen dehnen sich die Elemente 1 weiter radial aus, als das nach der deutschen Fachliteratur zu erwarten waere.

-

Ein weiteres Merkmal der Erfindung ist in Figur 11, dass die Anordnung in einem staerkem Gehaeuse 6, zum Beispiel in einem dickwandigen Rohre 6 angebracht wird und dieses Gehaeuse 6 mit einer zeitlich steuerbaren Druckfluidleitung 7 versehen wird. Das Gehaeuse 6 wird voellig verschlossen und durch die Leitung 7 wird in den Innenraum im Gehaeuse 6 zeitlich parallel zum Druckanstieg und Abstieg in der Arbeitskammer zwischen den Elementen 1 ein im Vergleich zum Arbeitskammerdruck etwa halb hohen Fluiddruck gefuellt. Dadurch koennen die Elemente 1 und alle anderen Teile der Anordnung zwischen dem Kammer ndruck der Arbeitskammer und dem Drucke innerhalb des Gehaeuses 6 arbeiten. Die Teile der Anordnung sind dadurch nur halb so hoch belastet unter rbneitskammer Innendruck, als in der Ausfuehrung der Hauptanmeldung. Folglich kann man, um gleich belastete Teile mit der Hauptanmeldung zu erhalten, im Vergleich zur Hauptanmeldung der Arbeitskammerndruck verdoppeln. Dadurch erreicht man eine Verdoppelung des Druckes, ohne eine Doppelstufenanordnung verwenden zu muessen. Allerdings muss das Gehaeuserohr 6 entsprechend dickwandig sein, um nicht zu sehr radial aufzubiegen, wenn es mit dem Halbdruck gefuellt ist.

-

Figur 12 zeigt den Laengs-Schnitt durch das einfachste Aggregat. Die Arbeitskammer 17 befindet sich im Gehaeuse 11 und hat ein Einlass und ein Auslass Ventil 20 und 21, wobei entsprechende Verbindungskanaele 22 und 23 angeordnet sein koennen. Wichtig ist, dass die Achse der Arbeitskammer senkrecht steht. Denn unten in der Kammer 17 soll das zu pumpende nicht schmierende oder rostverursachende Medium, zum Beispiel, das Wasser, gepumpt werden. Oberhalb des Kammernteiles 17 befindet sich der Kammernteil 16, der erfindungsgemaess mit einem schmierfaehigem Fluid gefuellt ist, das im Vergleich zum Fluid in Kammernteil 17 eine geringere Dichte bzw. ein geringeres spezifisches Gewicht hat. Diese Fluessigkeit des geringeren spezifischen Gewichts wird die erste Fluessigkeit genannt und die Fluessigkeit in dem Kammernteil 17 mit dem hoeherem spezifischem Gewicht wird die zweite Fluessigkeit genannt. Die erste ist die schmierende, die zweite die nicht schmierende Fkluessigkeit. Infolge des Unterschiedes der spezifischen Gewichte der Fluessigkeiten schwimmt die erste immer oben im Kammernteil 16 auf der zweiten darunter im Kammernteil 17. Die beiden unterschiedlichen Fluessigkeiten trennen sich also immer automatisch voneinder durch ihr unterschiedliches spezifisches Gewicht.

-

Daher kann der Betrieb des Motors oder der Pumpe in den Bereich der schmierenden, oberen, ersten Fluessigkeit im Kammernteile 16 verlagert werden. Teile 16 und 17 sind Teile einer einzigen, gemeinsamen Kammer in dieser Figur. Oberhalb des Kammernteiles 16 kann daher der Pumpkolben 15 angeordnet und reziprokiert werden. Seine Reziprokations Bewegung mag man von Hand oder motorisch betreiben. Motorisch zum Beispiel durch die Anordnung der Umlaufwelle 12 mit einem Exzenterhubteil 13, dessen Aussenflaeche dann ueber einen im Kolben schwenkbar gelagerten Kolbenschuh 14 den Kolbenn treiben kann. Man drueckt nun das Wasser oder ein anderes Fluid unter leichtem Vordruck durch das Einlassventil 20 in die Kammer 17, wodurch der Kolben 15 in seine Ausgangslage zurueck gedrueckt wird. Stattdessen koennte man den Kolben 15 auch durch eine Gleitfuehrung oder durch ein Federmittel in seine Ursprunglsage zurueckziehen. Zweckdienlicherweise werden Einlaesse oder Kontroll - Oeffnungen 18 und 19 angeordnet, um sicherzustellen, dass sich die richtigen Fluidmengen des ersten und des zweiten Fluids in den Kammernteilen 16 und 17 befinden.

-

In der Figur 13 ist das gleiche System gezeigt, doch wird durch die mehreren Hubexzenter 13,23 und 24 angedeutet, dass mehrere Arbeitsaggregate hintereinander liegen und durch die Welle 12 mit ihren Hubteilen 13,23 und 24 zeitlich nacheinander betrieben werden. Durch den Anschluss 27 kann auch der Hubexzenterraum 25 mit Vordruckfluid gefuellt werden, das dann zeitweilig, wenn die Steuernut 26 beim Umlauf der Welle 12 die Bohrung oder den Kanal 28 im Kolbenschuh trifft, durch Nut 26, Kanal 28 und den den Kolben 15 durchdringenden Kanal 30 in die Mittelleitung 31 geleitet werden kann, um diese mit der richtigen Fluidmenge zu fuellen.

-

Der Mittelkanal 30 fuehrt von dem Zylinder, in dem der Kolben 15 laeuft, und zwar von dessen Zylinderboden aus, zu der ebenfalls im Gehaeuse 11 angeordneten Arbeitskammer 32. In ihrem Oberteil ist der Folgekolben 33 dichtend reziprokierbar gelagert. Der Kolben 15 ist der Erstkolben, waehrend der Kolben 33 der Zweitkolben ist. Zwischen den beiden Kolben befindet sich die den Mittelkanal 31 fuellende Fluidsaeule 31, die die Bewegung des einen der Kolben auf den anderen Kolben uebertraegt. Im Beispiel der Figur 3 ist, wenn das Aggregat als Pumpe verwendet wird, der Erstkolben 15 der Geberkolben und der Zweitkolben 33 der Folgekolben. Die Kolben koennen unterschiedliche Durchmesser zwecks Erzielung einer Kr tuebersetzung haben. Der Erstkolben kleineren Durchmessers aber laengeren Hubes bewirkt so eine groessere Kraft kuerzeren Hubes des Folgekolbens oder Zweitkolbens 33. Unterhalb des Folgekolbens 33 ist die Fluidkammer 33 ausgebildet, in die der Folgekolben 33 ggf. eintauchen kann und die den ersten Kammernteil bildet, der mit dem erstem Fluid gefuellt ist, also mit dem schmierendem Fluid gefuellt ist, damit der Kolben 33 und dessen Einpassung in der Laufbuchse 45 nicht durch nichtschmierendes oder rostverursachendes Fluid beschaedigt werden kann. Unterhalb des Kammernteils 33, das dem Kammerteil 16 der Figur 2 entspricht befindet sich der Kammernteil 37, der dem Kammernteil 17 der Figur 2 entspricht und das nicht schmierende zu pumpende zweite Fluid enthaelt. Der Kammernteil 37 ist entsprechend wieder mit Einlassventil 38 und Auslassventil 39 - ggf. federbelastet-versehen. Diese Ventile sind in dieser

-

Figur zu Sammelleitungen 41 und 42 fuer den Einlass und Auslass aller Arbeitsaggregate v,:.;{bunden. Als Besonderheit im Vergleich zur Grundfigur 2 ist in Figur 3 ein Trennmittel 36 zwischen den Kammernteilen 35 und 37 angeordnet, um Vermischen durch Planschen der ersten und der zweiten Fluessigkeit zu vermeiden. Das Trennmittel 36, das eine Scheibe sein mag, kann mit Dichtringnutmitteln 43 zur Aufnahme nicht eingezeichneter plastischer Dichtringmittel versehen sein. Solche Dichtringe sind in den Figuren nicht schraffiert eingezeichnet,weil sie im Querschnitt klein sind und die Uebersicht der Figuren beeintraechtigen wuerden.

-

Da es bei den Ausfuehrungen der Erfindung nach den Figuren 12 bis 14 sehr wichtig ist, dass die betreffenden Kammernteile 16,17,35,37 und der Mittelkanal 31 immer genau die richtigen Fluidmengen enthalten, ist es zweckmaessig, die Oeffnungen oder Anschluesse 34,44,46 und / oder 47 oder einige oder einen derselben verschliessbar anzuordnen. Zum Beispiel den Anschluss 34 zum Mittelkanal 31, dazu ebenfalls den Anschluss 44, den Anschluss 46 zum Ersttluid Kammernteil 33,16 und den Anschluss 47 zum Zweittluid Kammernteil 37,17. Zweck dieser Anschluesse ist es einmal die betreffenden Kammernteile oder den Mittelkanal zu fuellen, oder deren Inhalt an Fluidmenge zu kontrollieren oder zu berichtigen. Besonders zweckdienlich ist diese Kontrolle oder Fuellung automatisch zu gestalten, zum Beispiel mittels elektronischer Senser und entsprechend gesteuerter Fuell - oder Kontroll - Aggregate. Die Anordnung der Teile 12,13,23,24 bewirkt regulierte Foerderung ueber den Umlaufwinkel der Welle 12, die Anordnung des Teiles 36 bewirkt Vermeidung der Mischung des ersten mit dem zweitem Fluid und die Anordnung des Teiles 33 ermoeglicht eine entsprechende Kraftverstaerkung.

-

In der Figur 14 ist die Ausfuehrung fuer hoechste Drucke als Pumpe und fuer praktisch unbegrenzte Lebensdauer gezeigt. Die Kolbenantriebsteile 12,13 usw. fuer den Geberteile koennen mit den Mitteln der hydrostatischen Aggregate des Anmelders fuer unbegrenzte Lebensdauer gebaut werden, weil sie kein nicht schmierendes oder Rosten verursachendes Fluid beruehren. Der bereits aus der Figur 13 bekannte Trennkoerper 36 hat deshalb unbegrenzte Lebensdauer, weil er keinen Belastungen ausgesetzt ist. Er - schwimmt ja nur zwischen zwei Fluiden gleichen Druckes. Die Ventile und Kanaele, wie die Kammernteile 35 und 37 sind angeordnet und wirken sinngemaess, wie in Figur 13. Ebenso die Anschluesse.

-

Der Geberkolben 15 hat einen relativ kleinen Durchmesser im Vergleich zu dem von ihm ueber die Fluidsaeule in dem Mittelkanal 31 angetriebenem Folgekolben 49. Dadurch wird erreicht, dass der Folgekolben 49 wegen seiner groesseren Querschnittsflaeche mit einer vielfachen Kraft relativ zur Kraft des Geberkolbens 15 bewegt wird und zwar in der Figur nach unten bewegt wird. Das vordere oder untere Ende des Folgekolbens 49 muendet in die bevorzugterweise drucklose Zwischenkammer 50. Sie mag drucklos gehalten sein durch den Anschluss 51, der mit der Atmosphaere oder besser mit einer druckarmen Kammer des Aggregates verbunden sein mag. Die Besonderheit der Figur 14 im Vergleich zur Figur 13 besteht darin, dass in der Figur 14 der Folgekolben 49 auf einen Hochdruck Pumpkolben 52 kleineren Durchmessers wirkt. Der Hochdruck Pumpkolben 52 ist in der Figur achsgleich unter dem Folgekolben 49 angeordnet und in der Laufbuchse 45 aus nicht rostendem Material dicht reziprokierbar gefuehrt. Er taucht mit seinem vorderem, unterem Ende in den Kammernteil 35 mit dem erstem Fluid darin ein und sein rueckwaertiges, obers Ende lagert auf der Stirnflaeche des Folgekolbens 49. Die uebrigen Teile der Figur 14 entsprechen im Prinzip denen der Figur 13 und brauchen daher hier nicht noch einmal neu beschrieben werden. Durch die Anordnung des Hochdruck Pumpkolbens 52 mit im Vergleich zum Folgekolben 49 kleinem Durchmesser wird erreicht, dass der Folgekolben 49 einen grossen Querschnitt hat, waehrend der Hochdruck Pumpkolben 52 einen kleinen Querschnitt hat. Dadurch erreicht der Hochdruck Pumpkolben 52 einen wesentlich hoeheren Druck in der Kammer 35-37, als der Folgekolben darin erreichen koennte, weil ja infolge der Querschnittsunterschiede eine Kraftuebersetzung zwischen dem Folgekolben 49 und dem Hochdruck Pumpkolben 52 angeordnet ist. Die hydrostatische Geberstufe des Erstkolbens 15 arbeitet rationell, wenn die Aggregate und Teile nach Patentschriften des Erfinders eingebaut sind, mit 500 bis 1000 Bar Oeldruck. Macht man nun den Querschnitt des Hochdruck Pumpkolbens 52 etwa viermal kleiner, als den des Folgekolbens 49, dann hat man eine vierfache Druckuebersetzung, was zur Folge hat, dass der Hochdruck Pumpkolben 52 dann mit 2000 oder 4000 Bar arbeitet, also in den Kammernteilen 35 und 37 ein Druck von 2000 bzw. 4000 Bar erzeugt wird, wenn der Geberkolben 15 einen Druck von 500 bzw. 1000 Bar erzeugte. Andere Druckbereiche und Uebersetzungen koennen beliebig gewaehlt werden, soweit die Anlage ausreichend stabil gebaut ist.

-

Die Figuren sind so gezeichnet, dass man die erforderlichen Teile gut erkennen kann, aber nicht immer mass-staeblich. Etwa mass-staeblich sind die Klampenringe und Elemente mit ihren Innenteilen, sowie das Gehaeuserohr 6 der Figur 11. Auch die Kolben und Wandstaerken der rechten Seite der Figur 14 kann man noch als grob mass-staeblich ansehen. Demgegenueber sind die Wellen und Exzenter Hubteile der Figuren 12 bis 14 voellig unmass-staeblich gezeichnet. In der Praxis sind die Wellen 12 viel dicker und sie sind fuer die hohen Drucke wenn sie unbegrenzte Lebensdauer erreichen sollen, in Lagern nach dem USA Patent 4,310,203 des Erfinders gelagert. Die Laufbuchsen sind fuer Wasserbetrieb in dem Kammernteil 37 bevorzugterweise aus VEW Edelstahl und in starkwandige Gehaeuse eingesetzt, doch koennen auch die Gehaeuse aus dem genanntem Edelstahle sein.

-

In der Figur 17 ist der Trennkoerper 36 der Figuren 13 und 14 durch eine eingespannte Membrane 16 ersetzt. Diese ist mittels des Einsatzes 91 im Gehaeuse 1 in Sitzen fuer ihren Bord 62 fest gehalten, wobei die Schrauben 92 zur Befestigung des Halteeinsatzes 91 verwendet sein moegen. Zu beachten ist hier, dass es sich nicht um eine pumpende Membrane des herkoemmlichem Einsatzes, sondern um eine Fluid Trennmembrane handelt. Uebliche Membranenen wuerden als Pumpen bei den hohen Druecken, die die Erfindung verwenden will, laengst brechen, bevor der Druck erreicht waere. Als Trennmembrane fuer die Verhinderung der Vermischung des ersten Fluids mit dem zweitem Fluid in den Kammernteilen 35 und 37 aber ist die Membrane von beiden Enden her mit gleichen Drucken belastet. Sie traegt also keine Pumplast und ist keiner Pumpbelastung ausgesetzt. Doch ist ihr Durchmesser ausreichend gross zu waehlen und ist ihre Dicke ausreichend duenn zu halten, damit sie ohne hohe innere Spannungen durchbie gen und den Auf und Ab - Bewegungen der beiden Fluide in den Kammern 35 und 37 folgen kann. Man baut diese Membrane 61 vorteilhafterweise aus Stainless-Stahl oder Carbonfiber, wenn man mit Wasser in dem Kammernteile 37 fahren will. Carbonfiber hat den Vorteil, dass man durch Wahl der Hitzen bei der Herstellung des Fibers einen hohen Auswahlbereich fuer den Elastizitaetsmodul der Membrane 61 zur Verfuegung hat.

-

In der Figur 18 ist gezeigt, dass der Trennkoerper 36 der Figuren 3 und 4 durch einen Trennkoerper 136 der Figur 8 ersetzt werden kann. Die Besonderheit des Trennkoerpers 136 ist, dass er zwei Nuten 82 und 83 fuer den Einsatz von plastischen Dichtringen hat, die achsial voneinander distanziert an geordnet sind. Zwischen ihnen befindet sich die Leckage Sammelnut 80 zur Sammlung von eventueller Leckage ueber undicht gewordene plastische Dichtringe der Nuten 82 oder 83. Zur Sammelkammer 80 ist die Leitung oder Muendung,bzw. der Anschluss 81 gesetzt, um eventuelle Leckage aus der Sammelkammer 80 ableiten zu koennen. Es ist empfeh lenswert , zur Leitung 81 automatische, zum Beispiel, elektronische, Senser zu setzen, die die Aufgabe haben die betreffenden Menschen darauf hinzuweisen, dass Dichtringe undicht geworden sind und ausgetauscht werden sollen, oder die die Aufgabe haben, die Gesamtanlage automatisch still zu setzen, wenn Leckage auftritt, die eine Vermischung des ersten mit dem zweiten Fluide in den Kammernteilen 35 und 37 bewirken koennte.

-

In Figur 14 ist schliesslich noch angedeutet,dass die Anlage dreiteilig aus Mittelgeheaeuse 11, Boden 111 und Deckel 1111 gebaut werden kann, um alle Einzelheiten sauber produzieren und montieren zu koennen.

-

Die Figuren 15 und 16 bringen fuer den Bau der Aggregate der Erfindung wichtiges " know - how ".

-

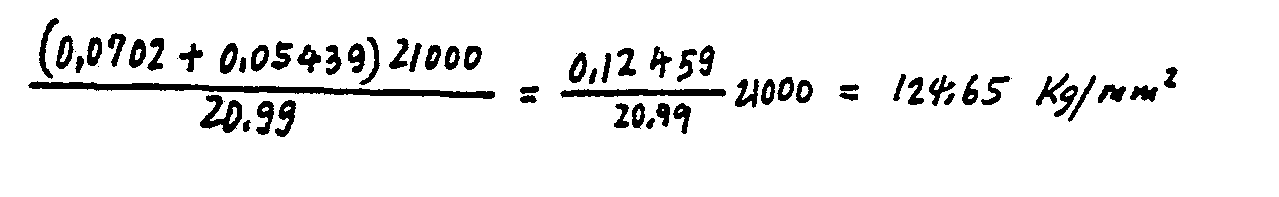

In der Europa Offenlegungsschrift EP 0 102 441 sind in den Figuren 23,25 und 29-A genaue Berechnungen fuer die achsialen Belastungen, Durchbiegungen und Spannungen der konischen Ringelemente 1 angegeben. Bei den spaeteren Bauten und Erprobungen wurde erkannt, dass die Schutzhauben darunter gelegentlich aufzuweiten und undicht zu werden scheinen. Vermutet wurde bei 1000 Bar eine Aufweitung um etwa 0,1 mm; doch kann das nicht genau gemessen werden. Die weiteren, jetzigen, neuen Untersuchungen aber zeigen, dass die Ursache dieser Unzuverlaessigkeit wo anders zu liegen scheint. Es ist naemlich so, dass die radialen Aufweitungen der Innendurchmesser der Rohre unter Innendruck entsprechend der deutschen Literatur und nach den deutschen DIN Normen aufgrund der von Profesor E.Siebel angegebenen und im Buche von Juergensonn "Elastizitaet und Festigkeit im Rohrleitungsbau" veroeffentlichten Formel sigma = pd / 2s berechnet wurden. Das Buch gibt zwar keine Berechnung der radialen Aufweitungen, doch nimmt der Erfinder an, dass die radiale Aufweitung des Rohres sich durch Multiplikation der Spannung mit dem Innendurchmesser des Rohres und Teilung durch den Elastizitaetsmodul E errechnet werden soll. Fuer die Aufweitung des Rohres wird in deutschsprachigen Hydraulikfachbuechern, zum Beispiel in dem Buche "Oelhydraulik" von Dr. Jean Thoma, zur Zeit Professor an der Waterloo Universitaet in Canada, auf Seite 211 angegeben, dass die Aufweitung = pR / Es sein soll mit s = Wanddicke. Anscheinend sind die radialen Durchmesseraufweitungen des dickwandigen Rohres aber wesentlich groesser. Bei einem Verhaeltnis Aussendurchmesser D zu

d von 2 zum Beispiel scheint die radiale Aufweitung mehr als doppelt so hoch zu sein, als sie nach der Fe el von Professor Dr.Jean Thoma sein wuerde. Das ergibt sich aus der Formel des Herrn H.Igarashi (Rike Seiki) . die dieser aus der japanischsprachigen Literatur weiter entwickelt hat. Daher sind in der Figur 5 diese Formeln verglichen worden. Dazu ist der Faktor "fR" eingefuehrt, der diejenige Formel gibt, die nach Pd/E zu folgen hat, um die radiale Aufweitung des Innendurchmessers des Rohres, des Pumpeisr ates 1, der Dichtringtragrohe 3 oder des Gehaeuserohres 1 undsoweiter zu berechnen. Man sieht aus Figu. j, dass der "fR" Faktor nach Herrn Igarashi, naemlich

mit n = D/d = Aussendurchmesser/Innendurchmesser bei n = mehr als doppelt so hohe Aufweitungen gibt, als die einfache Formel nach J. Thoma. Die hoeheren Aufweitungen werden umso bedeutender, je dicker die Wand relativ zum Innendurchmesser wird. Da bei den hohen Drucken, die in dem Aggregat der Erfindung auftreten, Radialaufweitungen von einigen hundertstel oder Zehntel Millimeter bereits Foerderverluste der Pumpe von vielen Prozent bringen, kann es passieren, dass die Foerdermenge null wird, wenn man nach den beiden Formeln oder einer der beiden Formeln der oben diskutierten deutschsprachigen Literatur rechnet. Um wirklich Foerderung des Aggregates bei den angestrebten hohen Drucken zu erreichen, sollte also nach der Igarashi Formel gerechnet werden.

-

Ferner ist aus der Literatur kaum bekannt, wieviel die plastischen Dichtringe aus Gummi usw. unter Druck ihr Volumen komprimieren. Die umfangreichen Kataloge der vielen Fachfirmen geben den Elastizitaetsmodul und viele andere Einzelheiten des Dichtringmaterials an, aber sie bringen nichts ueber die Volumenverminderung des Materials bei hohem Druck. Fragt man bei ihnen an, dann antworten sie oft, dass man das nicht wisse und auch nicht brauche, weil in der Praxis der Oelhydraulik die Dichtringe, zum Beispiel die O-Ringe, sich etwa verhaeltnisgleich zum Oele verhielten. Waere das aber so, dann wuerde jeder Dichtring, zum Biespiel den Nuten 93,43 usw., aehnliche innere Kompression unter Druck erleiden, wie das Oel oder das Wasser. Da diese Nuten trotz ihrer Enge und Duenne erhebliche Volumen in der Gesamtanlage heben, wuerden durch diese plastischen Dichtungen, wie z.B. O-Ringe aus gummiaehnlichen Stoffen Foerderverluste des Aggregates von 5 bis 30 Prozent bei den hohen Drucken des Aggregates bringen. Nach langem Suchen ist es nun gelungen, die Kompressionsverhaeltnisse der Gummi - aehnlichen Stoffe teilweise zu erfahren. Die Figur 16 bringt diese und zwar in Kurve 1 die Volumenabnanme des 0-Ringes Code 90 nach der japanischen Normung JIS B 2401 nach Messungen von T.Makita; S.Matsuo und K. Inoue. Die Kurve 2 bringt die Volumenabnahme des Gummistoffes Duprene nach Messungen des Herrn Bridgman am Massashusetts Institute of Technology. Die Kurve soll andeuten, dass der Stoff bei etwa 5000 Bar sproede und unstetig wird. Herr Bridman hat die Kompressionen (Volumenabnahmen) vieler Stoffe, einschliesslich Metallen und vieler Gummi-Arten gemessen, jedoch nur in Intervallen von 5000, 10000 Atmospheren usw. bis 25000 Bar. Im fuer das Aggregat der Erfindung wichtigem Bereiche von 1000 bis 5000 Bar kann man vermuten, dass ueber 1000 Bar plastische Dichtstoffe etwa halb so viel an Volumen verlieren, wie Wasser oder Oel, wenn man die richtigen Stoffe auswaehlt und einsetzt. Die Dichtringnuten sollte man daher im Querschnitt so gering halten, dass sie noch gut dichtende Dichtringe halten koennen und die duennen Dichtringe in der Fabrikation nicht zu duenn oder zu teuer werden.

-

Man erkennt aus den Betrachtungen, dass zum Beispiel in der Figur 11 unter dem hohem Druck im Aggregat praktisch alle Teile federn. Zum Beispiel radial ausdehnen und bei Entspannung zusammen ziehen. Es ist zweckdienlich, den Effekt der federnden radialen Zusammenziehung und der achsialen Entspannung dem Wirkungsgrade des Aggregates nutzbar zu machen. Das erreicht man, indem man die Fluidsaeule in dem Mittelkanal 31 auf den Geberkolben 15 wirken laesst, um diesen in seinem Rueckhube gegen den Fuehrungsflaeche des Hubantriebes,z.B. 13,23,24 dn "n zu lassen. Der Erstkolben 15 wirkt dann bei seinem Rueckhube auf die Welle 12 als Hydromotor Jender Hydromotor Drueck - Kolben. Ohne diesen Effekt auszunutzen, waere der Wirkungsgrad des Aggregates der Erfindung bei sehr hohen Drucken von ueber 1000 Bar sehr gering. Die Grundlagen der Figuren 15 und 16 geben dafuer die Berechnungsmoeglichkeiten. Um einen guten Hydromotorenwirkungsgrad des Kolbens 15 beim Rueckhube zu verwirklichen, ist es zweckdienlich die aus den Patentschriften des Erfinders bekannten Systeme zu verwenden.

-

Bezueglich der Figur 12 ist zu bedenken, dass diese so gezeichnet ist, dass man das System aus der Figur leicht erkennen kann. Das soll aber nicht heissen, dass man sie einfach mass-staeblich kopieren kann, um ein wirkungsgradhohes Aggregat zu erhalten. Nimmt man folgende Masse in Figur 12 an: Kolbendurchmesser (15) = 10 mm; Innendurchmesser des Gehaeuses (11) = Durchmesser der Kammer (16,17) = 24 mm; Kolbenhub des Kolbens (15) .= 4 mm; Volumen der Leitungen 22,23 = 4,25 cc. Dann erhaelt man Volumen der Fluessigkeiten bei Atmospherendruck = 16 cc; Foerderung des Kolbens 15 = 0,312 cc. Das gibt 0.312/16 = 0,019; also 1,9 Prozent des Fluessigkeitsvolumens als Foerdermenge durch den Kolben 15. Da Wasser, siehe Figur 16, aber bereits bei 1000 Bar um mehr als 1.9 Prozent komprimiert, kann die Pumpe im Massstabe der Figur 12 nicht einmal 1000 Bar Druck erreichen. Sie wuerde nur bis etwa 700 Bar foerdern und dann wuerde die Foerdermenge zu null. In Wirklichkeit wird sie schon frueher, bei noch geringerem Drucke zu null, weil die Wand des Gehaeuses 1 sich unter dem Innendrucke radial nach aussen aufweitet.

-

Folglich ist es so, dass die Kammern 16,17; 35,37 so klein bemessen werden muessen, dass beim Ende des Pumphubes fast kein Totraum mit Fluessigkeit darin verbleibt. Die Menge des ersten Fluids muss so klein gehalten werden, dass der betreffende Kolben gerade noch im erstem Fluid laeuft, ohne das zweite Fluid zu beruehren. Die Leitungen 22,23 usw. bis zu den Einlass und Auslass Ventilen muessen so wenig wie moeglich Volumen haben. In der Praxis sind die Ventile direkt an die Kammern 17,37 angebaut, um Totraum zu vermeiden. Ausserdem muessen die Wandstaerken der Zylinder sehr dick sein. Kurzum, in der Praxis werden die Bauteile in hundertstel Millimetern toleriert, weil sonst die gewuenschten Druck nie mit ausreichendem Wirkungsgrade erreicht werden koennen.

-

Im Folgendem werden neue konische Ringelemente vorgestellt, die achsial gerichte Nasen an ihren radial inneren und aeusseren Endteilen haben. Radial innerhalb und ausserhalb der Nasen sind Dichtring ausgebildet, in die plastische Dichtringe eingesetzt werden. Durch die Innendurchmesser und Ausendurchmesser der Nasen wird eine Querschnittsflaeche der Nasen geschaffen und die Radialabmessung der Fluidkammern radial innerhalb und ausserhalb der Nasen scharf begrenzt. Die Elemente werden in eine Bohrung eines Koerpers eingesezt, die oben duch einen Kopfdeckel verschlossen ist, der ein Einlass und ein Auslass Ventil enthaelt. Unterhalb der Bohrung ist ein Geberkolben angeordnet, der Fluid in die verschlossene Bohrung pumpt. Das obere Element einer Elementensaeule liegt dichtend am Kopfdeckel an. Dadurch ist eine zu den Ventilen verbundene Innenkammer geschaffen und eine zu dem Geberkolben verbundene Aussenkammer. Die Bauweise der Elemente garantiert, dass der Druck in den Kammern die Elemente der Elementensaeule nicht voneinander abhebt, sondern sie selbstdichtend zusammendrueckt. Dadurch gelingt es der Erfindung eine Pumpe fuer nicht schmierende Medien mit bis zu rund 4000 Bar wirkungsgradhoch und betriebssicher zu schaffen. Weitere Alternativbeispiele zeigen moegliche verwandte Ausführungsformen der Erfindung.

-

In dem bisherigen Figuren ist ein Hochdruckfluid Aggregat beschrieben, das zwei verschiedene Medien, von denen das eine ein nicht schmierendes Fluid sein kann, durch ein in achsialer Richtung dehnbares Ringelement trennt, das die beiden Medien voneinander getrennt haelt, wenn das eine Fluid am einem Ende des Elementes einen Pumphub auf das Element ausuebt und dadurch das andere Fluid am anderem Ende des Elementes aus seiner Pumpkammer herausgedrueckt wird. Im Hauptpatent konnte das Element auch eine Membrane sein, weil die Drucke an beiden achsialen Enden des Elements nach dem Hauptpatent im Prinzip gleich sind und sich nur durch den Widerstand des Elements bei dessen Verformung unterscheiden.

-

Die Ausfuehrung des Elementes des bisherigen Figuren hat aber den Nachteil, dass der Hub des Elementes relativ kurz ist, weil die Membrane bei langem Hube infolge Ueberspannung reissen, wuerde. Ausserdem ist die Membrane des Hauptpatents eine schwache ohne besondere eigene Staerke und Widerstandsfaehigkeit. Dadurch ist dem Aggregat des Hauptpatents eine Leistungsgrenze durch dessen Element, also durch dessen Membrane gegeben.

-

Die Erfindung hat daher auch die Aufgabe, ein widerstandfaehiges Element und dazu zweckdienliche Teile eines Aggregates mit hoher Haltbarkeit und langem Achsialhub des Elementes betriessicher und mit einfachen Mitteln zu schaffen, um Lebensdauer und Leistung von Hockdruckaggregaten zu vergroessern.

-

Die Figuren 19 bis 32 zeigen Laengsschnitte durch 14 verschiedene Ausfuehrungsbeispiele eines Hochdruck Aggregates nach der Erfindung oder durch Teile des Aggregates.

-

Figur 19 zeigt in einem Deckel 1,11 die zweite Pumpkammer 37 mit einem Einlassventil 38 und einem Auslassventil 39. Zu den Ventilen fuehren die Leitungen 41 und 42. Die Ventile koennen durch Federn 40 gespannt sein. In den Deckel 1 ist ein Einsatz 91 eingespannt und zum Beispiel mittels Schrauben 92 gehalten, der im Deckel 1 das Fluid-Trenn-Element 61 einspannt, indem es die Befestigung 104 des Elements bildet. Im Einsatz 91 befindet sich der Zylinder 35, der mit der ersten Pumpkammer 35 zwischen dem Element 61 und dem Einsatz 91 verbunden ist und in dem sich der Hubkolben 52 auf und abn bewegt. Die Befestigung 104 bildet mit ihrem Innendurchmesser den Aussendurchmesser der ersten und der zweiten Pumpkammern 35 und 37. In Figur 19 ist die Kammer 35 nicht sichtbar, weil das Element 61 mit seinem Boden auf der Bodenauflage 101 aufliegt, die das obere Ende des Einsatzes 91 bildet. Die genannte Befestigung 104 ist vorteilhafterweise mit Dichtnuten 102 und 103 im Deckel 1 und Einsatz 91 zur Einlage von Dichtringen versehen,.die die Abdichtung des Elements und der beiden Kammern 35 und 37 voneinander bewirken. Die zweite Pumpkammer 37 ist zwischen der oberen Stirnflaeche des Elements 61 und der' Kopfanlage 100 ausgebildet, wobei die Kopfanlage 100 an dem Deckel 1 ausgeformt ist. In den Figuren 19 und 20 ist die Kopfanlage ein schwachwinkliger Hohlkegel, dessen achsiale Tiefe nicht laenger sein darf, als der maximal zulaessige Hubweg des Elements 61 ist. Presst der Hubkolben 52 nach oben, dann wird Fluid aus dem Zylinder 35 gegen den Boden des Elements 61 gedrueckt und das Element hebt sich nach oben, dabei ueber Ventil 38 eingetretenes Fluid ueber Ventil 39 aus der zweiten kammer 37 herauspumpend, bis die obere Stirnflaeche des Elements 61 an der Kopafanlage 100 anliegt. In diesem Zustande ist unter dem Element 61 die erste Pumpkammer 37 voll ausgebildet. Der Hubkolben 52 hat seinen vollen Hubweg getan.

-