EP0270808A2 - Einseitige Wellpappenmaschine - Google Patents

Einseitige Wellpappenmaschine Download PDFInfo

- Publication number

- EP0270808A2 EP0270808A2 EP87115827A EP87115827A EP0270808A2 EP 0270808 A2 EP0270808 A2 EP 0270808A2 EP 87115827 A EP87115827 A EP 87115827A EP 87115827 A EP87115827 A EP 87115827A EP 0270808 A2 EP0270808 A2 EP 0270808A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- machine according

- jacket

- press roll

- support member

- rings

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F—MECHANICAL WORKING OR DEFORMATION OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F1/00—Mechanical deformation without removing material, e.g. in combination with laminating

- B31F1/20—Corrugating; Corrugating combined with laminating to other layers

- B31F1/24—Making webs in which the channel of each corrugation is transverse to the web feed

- B31F1/26—Making webs in which the channel of each corrugation is transverse to the web feed by interengaging toothed cylinders cylinder constructions

- B31F1/28—Making webs in which the channel of each corrugation is transverse to the web feed by interengaging toothed cylinders cylinder constructions combined with uniting the corrugated webs to flat webs ; Making double-faced corrugated cardboard

- B31F1/2845—Details, e.g. provisions for drying, moistening, pressing

- B31F1/2863—Corrugating cylinders; Supporting or positioning means therefor; Drives therefor

Definitions

- the invention relates to a single-sided corrugated cardboard machine according to the preamble of claim 1.

- a blow hood is assigned to the lower corrugating roller. It has a curved deflection surface, the curvature of which corresponds approximately to that of the circumference of the corrugated roller.

- the cover sheet is guided along the deflection surface, in which a multiplicity of holes are provided, via which blowing air can be directed against the cover sheet.

- the stationary guide surface is at least partially subject to wear. A strong one Wear and tear makes it necessary to replace the entire blow hood.

- Another disadvantage is the punctual pressurization of the cover sheet with compressed air, as a result of which different contact forces are generated across the contact surface, which can lead to the cover sheet being arched into the troughs of the corrugated sheet.

- the invention has for its object to provide a one-sided corrugated cardboard machine in which the press roll a perfect gluing of corrugated sheet and cover sheet without impairing the quality of the corrugated cardboard, in particular coarse curl.

- the pressure surface of the press roll yields elastically under radial pressure.

- the interaction of the press roller and the corrugating roller represents a succession of individual impacts, which are partially absorbed by the paper, but which, as already stated, in extreme cases lead to line punchings.

- the pressure surface of the press roller according to the invention yields elastically under radial pressure loading, the severity of these impacts can be greatly reduced. This also reduces the contact pressure on the cover sheet or corrugated sheet, so that their quality does not suffer in this area.

- the radially elastic resilience of the pressure surface of the press roll also leads to a more even pressure on the press roll. It is prevented that the press roll lifts off the corrugated roll against the corrugated tips and strikes back with considerable force in accordance with the prestressing acting between the two rolls and thereby causes the line deformation or line punching already described.

- the press roll is constructed from an inner carrier component and an annular cylindrical jacket held by the carrier component and made from an elastomeric material.

- the surface of such a press roll is therefore elastically yielding and therefore has the effects mentioned above.

- a suitable elastomeric plastic can be used as the material for the elastomeric jacket. Since elastomeric plastics usually have a certain roughness, the previously separate drive for the press roll can be omitted.

- the press roller can easily be taken along by the lower corrugating roller. A certain amount of slippage can be accepted.

- Press rolls are usually heated, preferably with steam, in order to provide the necessary temperature in the gluing area.

- Elastomeric plastics which meet the requirements of a press roll with regard to abrasion and strength, also have sufficient thermal conductivity to transfer the heat developed inside the press roll to the paper. The friction between the press roll and the paper anyway leads to a certain heating of the press roll during operation. It is therefore not necessary to heat the press roll itself if there is sufficient preheating of the cover sheet immediately in front of the press roll. This can be done with the help of suitable preheating rollers over which the cover sheet is guided with a maximum wrap angle.

- the press roll consists of an inner carrier component, an annular cylindrical metallic jacket and an elastically yielding device between the jacket and the carrier component.

- the jacket made of metal is more or less rigid, but it can deflect to a limited extent under radial pressure and therefore also produce the effects described above.

- the resilient storage of the jacket on the carrier component can in turn be realized in various ways.

- one is that an elastomeric layer is arranged between the jacket and a cylindrical support component.

- a plurality of longitudinally spaced rings of resilient material are arranged on the circumference of the carrier component, on which the jacket is supported.

- the rings can be arranged in grooves in a cylindrical support component.

- the rings can be made of an elastomeric material. However, they can also be elastomeric more or less inflatable hollow bodies, the degree of their flexibility being set by the material and / or by the gaseous medium.

- a hollow or solid strand can also be applied spirally to the circumference of the carrier component. If individual inflatable rings are used, they can also be connected separately to a pressure source in order to exert a different radial pressure on the ring-cylindrical casing. As a result, the press roll can be cambered in the desired manner.

- the spring stiffness of inflatable rings can be changed.

- the carrier component in all of the above embodiments can be a solid cylinder, it can also be designed as a hollow cylinder.

- the design as a hollow cylinder has the advantage that the press roll has a lower mass and thus also a lower moment of inertia which affects the quality of the corrugated cardboard.

- the natural natural vibration frequency of the press roll depends on its mass. The lower the mass, the higher the natural vibration frequency.

- the size of an impact between the press roll and a corrugated tip in turn depends on the natural vibration frequency, i.e. the higher it is, the lower it is.

- the hollow cylindrical press roll can also be operated heated or unheated.

- the carrier component has two radial, axially spaced flanges, on the circumference of which at least one elastomeric ring is arranged.

- the ring can be circular in cross section, but it can also have a lying U, as in lip seals made of elastomeric material known per se.

- this can in turn be designed as a hollow body. In this case, it is provided with a connection that can be connected to a pressure source.

- the ring-cylindrical jacket can therefore be deformed differently radially by appropriate pressurization in order to obtain a variable bombing.

- a different bombing can also be achieved in that a cavity is formed between the ring-cylindrical jacket and the carrier component, which can be subjected to a suitable medium pressure.

- annular cylindrical jacket Another alternative of supporting an annular cylindrical jacket on the carrier component is that at least two radial axially spaced flanges are attached to the jacket, which in turn are supported on the carrier component via annular, elastically yielding elements.

- annular space can be formed between the pairs of rings, which can be connected to a pressure source. In this way, the spring stiffness of the elastically yielding device can be changed.

- the embodiments described above contain, in various configurations, an elastically yielding device in order to make the pressure surface of a press roll compliant.

- Another embodiment of the invention provides that the press roll consisting of resilient metal has an elastically yielding jacket.

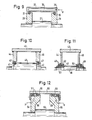

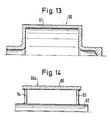

- Figures 1 to 14 show longitudinal sections through part of a press roll of a single-sided corrugated cardboard machine according to the invention in different versions.

- Fig. 1 shows a press roll, which consists of a solid cylindrical core 10 and a shell 11 applied to the core made of elastomeric material.

- the elastomeric Material is preferably a plastic material and is applied to the core in a known manner.

- a hollow cylindrical core 12 is provided, which is coated with a jacket 13 made of elastomeric material.

- the hollow core can be heated with steam, for example, or in some other way. It also has the advantage of lower mass compared to the solid core of FIG. 1.

- a solid cylindrical core 14 is provided, which is coated with an annular cylindrical elastomeric layer 15 on the circumference.

- An annular cylindrical jacket 16 made of metallic material extends around the layer. Due to the arrangement shown, the jacket 16 can move relative to the core 14 with a corresponding pressure load. It is virtually floating. It goes without saying that the solid core 14 can also be hollow according to FIG. 2.

- a cylindrical core 17 is provided as a support component, on the circumference of which individual grooves 18 are formed.

- Elastomeric rings 19 of circular cross-section are inserted into the grooves 18. They protrude radially beyond the circumference of the cylinder core 17. They support a metallic, ring-cylindrical jacket 20.

- the same core 17 according to FIG. 4 is provided, which has grooves 21 on the circumference in which hoses 22 are received.

- the hoses can be inflated to a desired pressure using a pressure medium.

- a connection for the right hose 22 is shown at 23.

- the remaining hoses 22 can also be provided with a separate connection. In this way, a different pressure can be set in the tubes 22 and thus the jacket 20, which is supported on the tubes 22, can be cambered differently.

- all hoses 22 can be connected together to a pressure source p.

- a solid cylinder core 17 is again provided with grooves 18 in which the ring elements 19 already described are accommodated.

- An annular cylindrical jacket 24 has a conical inside 25. If the jacket 24 is moved axially in the direction of the double arrow 26, there is a different contact pressure on the rings 19 and thus also a different preload or a different spring stiffness. In this way, the resilient mounting of the jacket 24 can be made adjustable. It goes without saying that instead of a solid core 17 according to FIGS. 4 to 6, a hollow core according to FIG Fig. 2 can be used.

- two ring disks 28, 29 are fixedly mounted on a shaft 27 at an axial distance.

- the disks 28, 29 have grooves 30 on their circumference, in which elastomeric rings 31 are arranged.

- a ring-cylindrical metallic jacket 32 resiliently supports itself on the rings 31.

- two disks 33, 34 are fastened on the shaft 27 at an axial distance.

- Cross-sections of U-shaped elastomeric ring elements 35 are arranged in corresponding recesses. They are tilted by 90 °, so that the jacket 32 resiliently rests on an elastic leg of the rings 35.

- the cavity which is formed by the shaft 27, the disks 28 and 29 or 33, 34 and the casing 32 and which is designated by 35 in FIGS. 7 and 8 can be below hydraulic or pneumatic pressure.

- a bore 36 is provided in the shaft 27 in FIG. 5, which leads to the cavity 35 at the end of the shaft. This allows both the spring preload and the bombage for the jacket 32 to be changed.

- the grooves 18 can also be held in a sawtooth arrangement, so that the bottom of the groove is designed like a ramp.

- the rings 19 are moved up and down the ramps.

- the embodiment according to FIG. 9 largely corresponds to the embodiment according to FIG. 7. Therefore, the same parts are provided with the same reference numerals.

- the jacket 37 is hollow, as shown at 38.

- the cavity 38 is provided with a connection 39 for a pressure medium.

- the jacket 37 can be cambered variably.

- a shaft 40 has two annular grooves 41 at an axial distance, in each of which an elastomeric ring 42 of circular cross-section sits.

- a ring-cylindrical jacket 43 is supported on the inside by two ring disks 44, 45 on the rings 42.

- a shaft 46 has annular recesses 47, in each of which two U-shaped ring elements 48 of U-shaped cross section made of elastomeric material are arranged.

- the respective inner ring elements 48 are axially fixed by a shoulder of the shaft 46.

- the outer elements 48 are fixed to the other side by metal rings 49, which are also attached to the shaft 46.

- annular space 50 is formed, which ver via a corresponding channel 51 in the shaft 46 with a pressure medium source is binding.

- a ring-cylindrical jacket 43 according to FIG. 10 in turn has ring-shaped support disks 44, 45.

- An annular flange 52 is attached to the inside of the disks 44, 45 and is supported on a pair of ring elements 48.

- the jacket 43 is in turn arranged to float on the shaft 40 or 46, ie it can yield radially under radial load. The spring stiffness can be changed by appropriate pressurization of the annular spaces 50.

- two disks 54, 55 are mounted on a shaft 53 at an axial distance. They have a greater thickness towards the circumference.

- a relatively wide groove 56 is formed on the circumference of the disks 54, 55, in which in turn pairs of U-shaped ring elements 57 made of elastomeric material are arranged.

- An annular cylindrical jacket 58 is supported on this in an elastically yielding manner.

- An annular space 59 is in turn formed between the ring element pairs 57, which can be connected to a pressure medium connection via a channel 60 in the disk 54, 55.

- a press roll 60 which forms a hollow cylinder.

- the shell 61 of the hollow cylinder is relatively thin. Since the material of the press rolls is usually made of steel, a jacket 61 has a sufficient Elasticity, especially in the radial direction, so that an identical or similar effect can be achieved as with the embodiments described above, in which either the pressure surface of the press roll itself is supported elastically or elastically.

- the entire press roll is shown in one piece.

- An alternative embodiment is shown in Fig. 14, in which two ring flanges 63, 64 are mounted on a shaft 62 at a distance, on the circumference of which a relatively thin jacket 65 is attached.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Machines For Manufacturing Corrugated Board In Mechanical Paper-Making Processes (AREA)

- Rollers For Roller Conveyors For Transfer (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine einseitige Wellpappenmaschine nach dem Oberbegriff des Anspruchs 1.

- Bei herkömmlichen einseitigen Wellpappenmaschinen, wie sie seit langer Zeit bekannt sind, erfolgt das Anpressen der Deckbahn an die Wellbahn auf der unteren Riffelwalze mit Hilfe einer Preßwalze. Aufgrund der unterschiedlichen Oberflächengestalt von Preßwalze und Riffelwalze ergibt sich kein stetiges Abrollen der Walzen aufeinander bzw. der Preßwalze auf der Wellbahn an der unteren Riffelwalze, sondern ein "Stolpern" der Riffelspitzen auf der Preßwalzenfläche. Bei verhältnismäßig geringen Betriebsgeschwindigkeiten und Papierdicken, die einen nachgebenden und damit dämpfenden Effekt auf die Wechselbelastung ausüben, ist dieser Vorgang nicht schädlich. Bei höheren Betriebsgeschwindigkeiten, dünnen Papieren und vor allem auch bei groben Wellen kommt es zu linienartigen Verformungen und im Extremfall zu sogenannten Linienausstanzungen und damit zu einer minderwertigen oder gar unbrauchbaren Wellpappenqualität. Dieser Nachteil kann in gewisser Weise durch Verringerung des Anpreßdrucks zwischen Riffelwalze und Preßwalze erzielt werden. Hiermit werden jedoch andere Nachteile erkauft, die vor allen Dingen in der unzufriedenstellenden Verleimung liegen. Ein weiterer Nachteil bekannter Preßwalzen besteht darin, daß sie die Hauptquelle für die nicht unerhebliche Geräuschentwicklung bei einseitigen Maschinen bilden.

- Es sind bereits Vorschläge gemacht worden, die oben angeführten Nachteile zu beheben. Bei einer bekannten einseitigen Maschine nach der DE-AS 24 21 771 ist eine Blashaube der unteren Riffelwalze zugeordnet. Sie besitzt eine gekrümmte Umlenkfläche, deren Krümmung annähernd der des Umfangs der Riffelwalze entspricht. Die Deckbahn wird entlang der Umlenkfläche geführt, in der eine Vielzahl von Löchern vorgesehen ist, über die Blasluft gegen die Deckbahn gerichtet werden kann. Nachteilig ist, daß die stationäre Führungsfläche zumindest partiell einem Verschleiß unterliegt. Ein starker Verschleiß macht den Austausch der gesamten Blashaube notwendig. Nachteilig ist ferner die punktuelle Druckluftbeaufschlagung der Deckbahn, wodurch über die Andrückfläche insgesamt unterschiedliche Andrückkräfte erzeugt werden, die dazu führen können, daß die Deckbahn in die Wellentäler der Wellbahn hineingewölbt wird.

- Aus der DE-AS 25 27 819 ist eine weitere preßwalzenlose einseitige Maschine bekanntgeworden. Es wird ein Anpreßgurt aus Stahlband vorgesehen, das über Umlenkwalzen geführt ist. Auf der Rückseite des Arbeitstrums des Stahlbandes wird ein Druckpolster aufgebaut. Es ist jedoch schwierig, mit Hilfe eines Andrückgurtes über die gesamte Bahnbreite einen gleichmäßigen Anpreßdruck zu erzielen. Dieser ist für eine gleichmäßige Verleimung erforderlich. Der Anpreßdruck muß ferner exakt auf die Umfangsgeschwindigkeit der zweiten Riffelwalze synchronisiert werden. Eine solche Synchronisation ist zwar theoretisch exakt berechenbar, in der Praxis bereitet sie indessen Schwierigkeiten. Ein zu großer Schlupf zwischen Deckbahn und Anpreßgurt verhindert eine einwandfreie Verleimung.

- Der Erfindung liegt die Aufgabe zugrunde, eine einseitige Wellpappenmaschine zu schaffen, in der die Preßwalze eine einwandfreie Verleimung von Wellbahn und Deckbahn ohne Beeinträchtigung der Wellpappenqualität, insbesondere bei grober Wellung, ermöglicht.

- Diese Aufgabe wird erfindungsgemäß durch den Kennzeichnungsteil des Patentanspruchs 1 gelöst.

- Bei der erfindungsgemäßen einseitigen Maschine ist vorgesehen, daß die Andrückfläche der Preßwalze bei radialer Druckbelastung elastisch nachgibt. Das Zusammenwirken von Preß- und Riffelwalze stellt eine Aufeinanderfolge von einzelnen Stößen dar, die zwar teilweise vom Papier aufgefangen werden, die jedoch, wie bereits ausgeführt, im Extremfall zu Linienausstanzungen führen. Dadurch, daß die Andrückfläche der erfindungsgemäßen Preßwalze bei radialer Druckbelastung elastisch nachgibt, kann die Heftigkeit dieser Stöße stark vermindert werden. Damit reduziert sich auch die Anpreßkraft an der Deckbahn bzw. der Wellbahn, so daß deren Qualität in diesem Bereich nicht leidet. Die radial elastische Nachgiebigkeit der Andrückfläche der Preßwalze führt außerdem zu einem gleichmäßigeren Andruck der Preßwalze. Es wird verhindert, daß durch zu starkes Aufschlagen der Preßwalze gegen die Riffelspitzen die Preßwalze von der Riffelwalze abhebt und entsprechend der zwischen den beiden Walzen wirkenden Vorspannung mit erheblicher Kraft zurückschlägt und dadurch die bereits beschriebene Linienverformung bzw. Linienausstanzung bewirkt.

- Aufgrund der nachgiebigen Andrückfläche der Preßwalze kann auch die Geräuschentwicklung einer einseitigen Maschine vermindert werden.

- Die mit der erfindungsgemäßen einseitigen Maschine verbundenen Vorteile stellen sich insbesondere auch bei sehr dünnen nahezu unnachgiebigen Papieren und/oder sehr grober Wellung ein.

- Zur Ausbildung einer Preßwalze mit elastisch nachgebender Andrückfläche bieten sich verschiedene vorteilhafte konstruktive Möglichkeiten an. Eine besteht erfindungsgemäß darin, daß die Preßwalze aus einem inneren Trägerbauteil und einem vom Trägerbauteil gehaltenen ringzylindrischen Mantel aus elastomerem Material aufgebaut ist. Die Oberfläche einer derartigen Preßwalze ist daher elastisch nachgebend und zeitigt daher die oben angeführten Wirkungen. Als Material für den elastomeren Mantel kann ein geeigneter elastomerer Kunststoff verwendet werden. Da elastomere Kunststoffe zumeist eine gewisse Rauhigkeit aufweisen, kann der bisher übliche separate Antrieb für die Preßwalze entfallen. Die Preßwalze kann ohne weiteres von der unteren Riffelwalze mitgenommen werden. Ein gewisser Schlupf kann dabei in Kauf genommen werden.

- Preßwalzen werden üblicherweise beheizt, vorzugsweise mit Dampf, um im Verleimungsbereich die notwendige Temperatur bereitzustellen. Elastomere Kunststoffe, welche die Anforderungen einer Preßwalze im Hinblick auf Abrieb und Festigkeit erfüllen, weisen teilweise auch eine ausreichende Wärmeleitfähigkeit auf, um die im Inneren der Preßwalze entwickelte Wärme auf das Papier zu übertragen. Die Reibung zwischen Preßwalze und dem Papier führt im Betrieb ohnehin zu einer gewissen Erwärmung der Preßwalze. Es ist daher nicht notwendig, die Preßwalze selbst zu beheizen, wenn eine ausreichende Vorheizung der Deckbahn unmittelbar vor der Preßwalze erfolgt. Dies kann mit Hilfe geeigneter Vorheizwalzen geschehen, über die die Deckbahn mit einem maximalen Umschlingungswinkel geführt wird.

- Eine andere erfindungsgemäße Alternative besteht darin, daß die Preßwalze aus einem inneren Trägerbauteil, einem ringzylindrischen metallischen Mantel und einer elastisch nachgebenden Vorrichtung zwischen Mantel und Trägerbauteil besteht. Bei dieser Ausführungsform ist der aus Metall bestehende Mantel mehr oder weniger starr, er kann jedoch bei radialem Druck begrenzt ausweichen und daher ebenfalls die oben beschriebenen Wirkungen erzeugen. Es ist jedoch auch möglich, den Mantel entsprechend dünn auszuführen, so daß er seinerseits eine gewisse nachgebende Elastizität besitzt.

- Die nachgebende Lagerung des Mantels auf dem Trägerbauteil läßt sich wiederum auf verschiedene Art und Weise verwirklichen. Eine besteht erfindungsgemäß darin, daß eine elastomere Schicht zwischen Mantel und einem zylindrischen Trägerbauteil angeordnet ist. Eine andere besteht darin, daß am Umfang des Trägerbauteils mehrere in Längsrichtung beabstandete Ringe aus federndem Material angeordnet sind, auf denen sich der Mantel abstützt. Die Ringe können in Nuten eines zylindrischen Trägerbauteils angeordnet werden. Die Ringe können aus einem elastomeren Material bestehen. Sie können jedoch auch elastomere mehr oder weniger aufblasbare Hohlkörper sein, wobei der Grad ihrer Nachgiebigkeit durch das Material und/oder durch das gasförmige Medium eingestellt wird. Statt einzelner Ringe kann auch ein hohler oder massiver Strang spiralförmig auf den Umfang des Trägerbauteils aufgebracht werden. Werden einzelne aufblasbare Ringe verwendet, können diese auch getrennt an eine Druckquelle anschließbar sein, um eine unterschiedliche radiale Druckbeaufschlagung auf den ringzylindrischen Mantel auszuüben. Dadurch kann die Preßwalze in gewünschter Weise bombiert werden.

- Bei aufblasbaren Ringen läßt sich die Federsteifigkeit verändern. Dadurch, daß Mantel und Trägerbauteil in Achs richtung relativ zueinander verschiebbar sind und die Innenfläche des Mantels konisch ist, läßt sich ebenfalls die Federsteifigkeit variieren. Eine Verschiebung des Mantels relativ zum Trägerbauteil führt zu einer verstärkten oder verminderten Anpressung des Mantels an der federden Vorrichtung.

- Das Trägerbauteil bei allen vorstehenden Ausführungsformen kann ein massiver Zylinder sein, er kann auch als Hohlzylinder ausgeführt werden. Die Ausführung als Hohlzylinder hat den Vorteil, daß die Preßwalze eine geringere Masse und damit auch ein geringeres, die Wellpappenqualität beeinträchtigendes Trägheitsmoment aufweist. Die natürliche Eigenschwingungfrequenz der Preßwalze ist abhängig von ihrer Masse. Je geringer die Masse ist, um so höher ist die Eigenschwingungsfrequenz. Die Größe eines Stoßes zwischen Preßwalze und einer Riffelspitze hängt wiederum von Eigenschwingungsfrequenz ab, d.h. sie ist um so geringer je höher diese ist. Wie bereits erwähnt, kann auch die hohlzylindrische Preßwalze beheizt oder unbeheizt betrieben werden.

- Eine andere Möglichkeit der Lagerung eines Mantels aus metallischem Material besteht erfindungsgemäß darin, daß das Trägerbauteil zwei radiale, axial beabstandete Flansche aufweist, an deren Umfang mindestens ein elastomerer Ring angeordnet ist. Der Ring kann im Querschnitt kreisförmig sein, er kann jedoch auch ein liegendes U aufweisen wie bei an sich bekannten Lippendichtungen aus elastomerem Material. Bei Verwendung eines ringzylindrischen Mantels kann dieser seinerseits als Hohlkörper ausgebildet sein. In diesem Fall ist er mit einem an einer Druckquelle anschließbaren Anschluß versehen. Der ringzylindrische Mantel kann daher durch entsprechende Druckbeaufschlagung unterschiedlich radial verformt werden, um eine variable Bombage zu erhalten. Eine unterschiedliche Bombage kann auch dadurch erzielt werden, daß ein Hohlraum zwischen ringzylindrischem Mantel und Trägerbauteil gebildet ist, der mit geeignetem Mediumdruck beaufschlagt werden kann.

- Eine andere Alternative der Abstützung eines ringzylindrischen Mantels am Trägerbauteil besteht darin, daß am Mantel mindestens zwei radiale axial beabstandete Flansche angebracht sind, die sich ihrerseits über ringförmige elastisch nachgebende Elemente am Trägerbauteil abstützen. Bei paarweise angeordneten Ringen zur elastischen Abstützung eines ringzylindrischen Mantels kann zwischen den Ringpaaren ein Ringraum gebildet sein, der an eine Druckquelle anschließbar ist. Auf diese Weise läßt sich die Federsteifigkeit der elastisch nachgebenden Vorrichtung verändern.

- Die oben beschriebenen Ausführungen enthalten in verschiedenen Ausgestaltungen eine elastisch nachgebende Vorrichtung, um die Andrückfläche einer Preßwalze nachgiebig zu machen. Eine andere Ausgestaltung der Erfindung sieht vor, daß die aus federndem Metall bestehende Preßwalze einen elastisch nachgebenden Mantel aufweist.

- Die Erfindung wird nachfolgend anhand von Zeichnungen näher beschrieben.

- Die Figuren 1 bis 14 zeigen Längsschnitte durch einen Teil einer Preßwalze einer erfindungsgemäßen einseitigen Wellpappenmaschine in unterschiedlichen Ausführungen.

- Die Darstellungen sind äußerst schematisch und nicht maßstäblich. Ferner wird angemerkt, daß jedes der beschriebenen Merkmale für sich oder in Verbindung mit Merkmalen der Ansprüche von erfindungswesentlicher Bedeutung ist.

- Es wurde im übrigen darauf verzichtet, eine einseitige Maschine zeichnerisch darzustellen, da sie allgemein bekannt ist.

- Fig. 1 zeigt eine Preßwalze, welche aus einem massiven zylindrischen Kern 10 und einem auf den Kern aufgebrachten Mantel 11 aus elastomerem Material besteht.Das elastomere Material ist vorzugsweise ein Kunststoffmaterial und wird in bekannter Weise auf dem Kern aufgebracht.

- Bei der Darstellung nach Fig. 2 ist ein hohlzylindrischer Kern 12 vorgesehen, der mit einem Mantel 13 aus elastomerem Material beschichtet ist. Der hohle Kern kann zum Beispiel mit Dampf oder auch auf andere Weise beheizt werden. Er hat außerdem den Vorteil der geringeren Masse gegenüber dem massiven Kern der Fig. 1.

- Bei der Darstellung nach Fig. 3 ist ein massiver zylindrischer Kern 14 vorgesehen, der mit einer ringzylindrischen elastomeren Schicht 15 am Umfang beschichtet ist. Um die Schicht herum erstreckt sich ein ringzylindrischer Mantel 16 aus metallischem Material. Aufgrund der gezeigten Anordnung kann der Mantel 16 bei entsprechender Druckbelastung sich relativ zum Kern 14 bewegen. Er ist quasi schwimmend gelagert. Es versteht sich, daß der massive Kern 14 auch entsprechend Fig. 2 hohl ausgebildet werden kann.

- Bei der Darstellung nach Fig. 4 ist ein zylindrischer Kern 17 als Trägerbauteil vorgesehen, an dessen Umfang einzelne Nuten 18 geformt sind. In die Nuten 18 sind elastomere Ringe 19 kreisförmigen Querschnitts eingelegt. Sie stehen über den Umfang des Zylinderkerns 17 radial hinaus. Sie lagern einen metallischen ringzylindrischen Mantel 20.

- Bei der Ausführungsform nach Fig. 5 ist der gleiche Kern 17 nach Fig. 4 vorgesehen, der Nuten 21 am Umfang aufweist, in denen Schläuche 22 aufgenommen sind. Die Schläuche sind mit einem Druckmittel auf einen gewünschten Druck aufblasbar. In Fig. 5 ist bei 23 ein Anschluß für den rechten Schlauch 22 dargestellt. Es versteht sich, daß auch die übrigen Schläuche 22 mit einem getrennten Anschluß versehen werden können. Auf diese Weise kann in den Schläuchen 22 ein unterschiedlicher Druck eingestellt und damit der Mantel 20, der sich auf den Schläuchen 22 abstützt, unterschiedlich bombiert werden. Alternativ können alle Schläuche 22 gemeinsam an eine Druckquelle p angeschlossen werden.

- Bei der Ausführungsform nach Fig. 6 ist wiederum ein massiver Zylinderkern 17 vorgesehen mit Nuten 18, in denen die bereits beschriebenen Ringelemente 19 aufgenommen sind. Ein ringzylindrischer Mantel 24 weist eine konische Innenseite 25 auf. Wird der Mantel 24 in Richtung des Doppelpfeils 26 axial bewegt, ergibt sich eine unterschiedliche Anpressung an die Ringe 19 und damit auch eine unterschiedliche Vorspannung bzw. eine unterschiedliche Federsteifigkeit. Auf diese Weise kann die nachgiebige Lagerung des Mantels 24 verstellbar gemacht werden. Es versteht sich, daß statt eines massiven Kerns 17 nach den Figuren 4 bis 6 wiederum ein hohler gemäß Fig. 2 verwendet werden kann.

- Bei der Ausführung nach Fig. 7 sind auf einer Welle 27 in axialem Abstand zwei Ringscheiben 28, 29 fest angebracht. An ihrem Umfang weisen die Scheiben 28, 29 Nuten 30 auf, in denen elastomere Ringe 31 angeordnet sind. Ein ringzylindrischer metallischer Mantel 32 stützt sich nachgebend auf den Ringen 31 ab. Bei der Ausführungsform nach Fig. 8 sind auf der Welle 27 zwei Scheiben 33, 34 im axialen Abstand befestigt. In entsprechenden Ausnehmungen sind im Querschnitt U-förmige elastomere Ringelemente 35 angeordnet. Sie liegen um 90° gekippt, so daß sich der Mantel 32 auf einem elastischen Schenkel der Ringe 35 nachgebend abstützt. Bei beiden Ausführungsformen nach den Figuren 7 und 8 kann der Hohlraum, der durch die Welle 27, die Scheiben 28 und 29 bzw. 33, 34 und den Mantel 32 gebildet ist und der in den Fig. 7 und 8 mit 35 bezeichnet ist, unter hydraulischen oder pneumatischen Druck gesetzt werden. Hierzu ist in Fig. 5 eine Bohrung 36 in der Welle 27 vorgesehen, die am Ende der Welle zum Hohlraum 35 führt. Dadurch läßt sich sowohl die Federvorspannung als auch die Bombage für den Mantel 32 verändern.

- Zur Ausführungsform nach Fig. 6 bleibt noch nachzutragen, daß die Nuten 18 auch in einer Sägezahnanordnung gehalten werden können, so daß der Boden der Nut rampenartig gestaltet ist. Bei einer Verschiebung des Mantels 24 werden die Ringe 19 die Rampen hinauf bzw. hinabbewegt.

- Die Ausführungsform nach Fig. 9 entspricht weitgehend der Ausführungsform nach Fig. 7. Daher sind gleiche Teile mit gleichen Bezugszeichen versehen. Der Mantel 37 ist hingegen hohl ausgeführt, wie bei 38 dargestellt. Der Hohlraum 38 ist mit einem Anschluß 39 für ein Druckmedium versehen. Dadurch kann der Mantel 37 variabel bombiert werden.

- Bei der Ausführungsform nach Fig. 10 weist eine Welle 40 in axialem Abstand zwei Ringnuten 41 auf, in denen jeweils ein elastomerer Ring 42 kreisförmigen Querschnitts sitzt. Ein ringzylindrischer Mantel 43 stützt sich an der Innenseite über zwei Ringscheiben 44, 45 an den Ringen 42 ab. Bei der Ausführungsform nach Fig. 11 weist eine Welle 46 ringförmige Ausnehmungen 47 auf, in denen jeweils zwei U-förmige Ringelemente 48 U-förmigen Querschnitts aus elastomerem Material angeordnet sind. Die jeweils inneren Ringelemente 48 sind durch eine Schulter der Welle 46 axial festgelegt. Die äußeren Elemente 48 sind durch Metallringe 49, die ebenfalls auf der Welle 46 angebracht sind, zur anderen Seite festgelegt. Zwischen den Ringpaaren 48 ist ein Ringraum 50 gebildet, der über einen entsprechenden Kanal 51 in der Welle 46 mit einer Druckmittelquelle ver bindbar ist. Ein ringzylinderischer Mantel 43 entsprechend Fig. 10 weist wiederum ringförmige Stützscheiben 44, 45 auf. An der Innenseite der Scheiben 44, 45 ist ein Ringflansch 52 angebracht, der sich auf ein Ringelementenpaar 48 abstützt. Bei einer Ausführungsform nach den Figuren 10 und 11 ist der Mantel 43 wiederum schwimmend auf der Welle 40 bzw. 46 angeordnet, d.h. er kann bei radialer Belastung radial nachgeben. Durch entsprechende Druckbeaufschlagung der Ringräume 50 kann die Federsteifigkeit verändert werden.

- Bei der Ausführungsform nach Fig. 12 sind auf einer Welle 53 zwei Scheiben 54, 55 in axialem Abstand angebracht. Sie weisen zum Umfang hin eine größere Dicke auf. Am Umfang der Scheiben 54, 55 ist eine verhältnismäßig breite Nut 56 geformt, in der wiederum paarweise U-förmige Ringelemente 57 aus elastomerem Material angeordnet sind. Auf diese stützt sich ein ringzylindrischer Mantel 58 elastisch nachgebend ab. Zwischen den Ringelementpaaren 57 ist wiederum ein Ringraum 59 gebildet, der über einen Kanal 60 in der Scheibe 54, 55 mit einem Druckmittelanschluß verbindbar ist.

- In Fig. 13 ist eine Preßwalze 60 dargestellt, die einen Hohlzylinder bildet. Der Mantel 61 des Hohlzylinders ist verhältnismäßig dünn. Da das Material der Preßwalzen normalerweise aus Stahl besteht, weist ein Mantel 61 eine ausreichende Elastizität auf, vor allen Dingen in radialer Richtung, so daß ein gleicher oder ähnlicher Effekt erzielbar ist wie mit den oben beschriebenen Ausführungsformen, bei denen entweder die Andrückfläche der Preßwalze selbst elastisch oder elastisch abgestützt ist. Bei der Ausführungsform nach Fig. 13 ist die gesamte Preßwalze einteilig dargestellt. Eine alternative Ausführungsform zeigt Fig. 14, bei der auf einer Welle 62 im Abstand zwei Ringflansche 63, 64 angebracht sind,an derenUmfang ein relativ dünner Mantel 65 befestigt ist.

Claims (15)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3642090 | 1986-12-10 | ||

| DE3642090A DE3642090C1 (de) | 1986-12-10 | 1986-12-10 | Einseitige Wellpappenmaschine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0270808A2 true EP0270808A2 (de) | 1988-06-15 |

| EP0270808A3 EP0270808A3 (en) | 1989-06-28 |

| EP0270808B1 EP0270808B1 (de) | 1992-05-06 |

Family

ID=6315828

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87115827A Expired - Lifetime EP0270808B1 (de) | 1986-12-10 | 1987-10-28 | Einseitige Wellpappenmaschine |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0270808B1 (de) |

| JP (1) | JPS63162226A (de) |

| DE (2) | DE3642090C1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0970805A1 (de) * | 1998-05-11 | 2000-01-12 | AGNATI S.p.A. | Einheit zum Verbinden von Papierschichten in einer Vorrichtung für die Herstellung von Wellpappe |

| EP1329306A2 (de) * | 2002-01-18 | 2003-07-23 | Marquip, LLC | Einseitige Wellpappenmaschine mit elastischer Riffelwalze von kleinem Durchmesser |

| WO2024176046A1 (en) * | 2023-02-20 | 2024-08-29 | Giorgio Trani | Method and apparatus for producing corrugated cardboard sheets and webs |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1309926B1 (it) | 1999-11-05 | 2002-02-05 | Agnati Spa | Cilindro ondulatore smorzante. |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2142591A1 (en) * | 1971-06-21 | 1973-02-02 | Roquette Freres | Plastics coated press - for surfacing corrugated paper |

| DE2527819A1 (de) * | 1975-06-21 | 1976-12-30 | Bhs Bayerische Berg | Maschine zur herstellung einseitig beklebter wellpappe |

| FR2344401A1 (fr) * | 1976-03-17 | 1977-10-14 | Bhs Bayerische Berg | Machine pour fabriquer du carton ondule d'un seul cote |

| GB2039342A (en) * | 1979-01-16 | 1980-08-06 | Rengo Co Ltd | Rolls for use in corrugated fibreboard production and processing machines |

| EP0044612A1 (de) * | 1980-06-27 | 1982-01-27 | Mitsubishi Jukogyo Kabushiki Kaisha | Einseitige Wellpappenmaschine |

| EP0024817B1 (de) * | 1979-08-17 | 1984-10-17 | Mitsubishi Jukogyo Kabushiki Kaisha | Vorrichtung zur Herstellung einseitiger Wellpappe |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH577381A5 (de) * | 1974-04-25 | 1976-07-15 | Escher Wyss Ag | |

| JPS5863437A (ja) * | 1981-10-13 | 1983-04-15 | 三菱重工業株式会社 | シングルフエ−サ |

| JPS60247549A (ja) * | 1984-05-23 | 1985-12-07 | 三菱重工業株式会社 | シングルフエ−サ |

-

1986

- 1986-12-10 DE DE3642090A patent/DE3642090C1/de not_active Expired

-

1987

- 1987-10-28 DE DE8787115827T patent/DE3778846D1/de not_active Expired - Lifetime

- 1987-10-28 EP EP87115827A patent/EP0270808B1/de not_active Expired - Lifetime

- 1987-12-07 JP JP62310767A patent/JPS63162226A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2142591A1 (en) * | 1971-06-21 | 1973-02-02 | Roquette Freres | Plastics coated press - for surfacing corrugated paper |

| DE2527819A1 (de) * | 1975-06-21 | 1976-12-30 | Bhs Bayerische Berg | Maschine zur herstellung einseitig beklebter wellpappe |

| FR2344401A1 (fr) * | 1976-03-17 | 1977-10-14 | Bhs Bayerische Berg | Machine pour fabriquer du carton ondule d'un seul cote |

| GB2039342A (en) * | 1979-01-16 | 1980-08-06 | Rengo Co Ltd | Rolls for use in corrugated fibreboard production and processing machines |

| EP0024817B1 (de) * | 1979-08-17 | 1984-10-17 | Mitsubishi Jukogyo Kabushiki Kaisha | Vorrichtung zur Herstellung einseitiger Wellpappe |

| EP0044612A1 (de) * | 1980-06-27 | 1982-01-27 | Mitsubishi Jukogyo Kabushiki Kaisha | Einseitige Wellpappenmaschine |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0970805A1 (de) * | 1998-05-11 | 2000-01-12 | AGNATI S.p.A. | Einheit zum Verbinden von Papierschichten in einer Vorrichtung für die Herstellung von Wellpappe |

| EP1329306A2 (de) * | 2002-01-18 | 2003-07-23 | Marquip, LLC | Einseitige Wellpappenmaschine mit elastischer Riffelwalze von kleinem Durchmesser |

| EP1329306A3 (de) * | 2002-01-18 | 2005-09-28 | Marquip, LLC | Einseitige Wellpappenmaschine mit elastischer Riffelwalze von kleinem Durchmesser |

| WO2024176046A1 (en) * | 2023-02-20 | 2024-08-29 | Giorgio Trani | Method and apparatus for producing corrugated cardboard sheets and webs |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS63162226A (ja) | 1988-07-05 |

| DE3642090C1 (de) | 1988-07-14 |

| EP0270808A3 (en) | 1989-06-28 |

| EP0270808B1 (de) | 1992-05-06 |

| DE3778846D1 (de) | 1992-06-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2421771A1 (de) | Maschine zur herstellung einer wellbahn | |

| EP1905893B1 (de) | Spannwalze für eine Maschine zur Herstellung einer mindestens einseitig kaschierten Wellpappebahn und derartige Maschine | |

| EP0687553B1 (de) | Maschine zur Herstellung einer einseitig kaschierten Wellpappebahn | |

| CH658498A5 (de) | Presswalze an einem walzwerk, deren durchbiegung einstellbar ist. | |

| EP0141141B2 (de) | Durchbiegungseinstellwalze | |

| EP0839953B1 (de) | Schuhpresse | |

| EP0324070B1 (de) | Presse zum kontinuierlichen Herstellen von Span- und Faserplatten oder dergleichen | |

| DE19927897A1 (de) | Kontakt- oder Transportwalze mit einstellbarer Biegung | |

| DE3708510C2 (de) | ||

| DE4015245A1 (de) | Durchbiegungseinstellwalze | |

| DE2629619B2 (de) | Maschine zum Herstellen einseitiger Wellpappe | |

| EP0270808B1 (de) | Einseitige Wellpappenmaschine | |

| EP1916043B1 (de) | Runde- oder Biegemaschine | |

| DE68910108T2 (de) | Ausrichte- und Transportrolle aus flexiblem Material. | |

| EP0463366B1 (de) | Durchbiegungseinstellwalze | |

| DE1461126B1 (de) | Trockenzylinder fuer Papiermaschinen | |

| EP0741253A2 (de) | Presswalze und Maschine mit Presswalze | |

| DE4345345C2 (de) | Walze | |

| DE69924466T2 (de) | Abstreifvorrichtung für flüssigkeiten | |

| DE19617021A1 (de) | Zylinder einer Rotationsdruckmaschine mit veränderbarem Außendurchmesser | |

| DE69911812T2 (de) | Klebstoffauftragsvorrichtung- und verfahren | |

| DE2448657C3 (de) | Gelenk, insbesondere Schwenkgelenk für einen Abfederungsarm eines Fahrzeugrades | |

| EP1518674B1 (de) | Walze eines Farb- oder Feuchtwerks einer Druckmaschine | |

| DE2204208A1 (de) | Walzvorrichtung zum Herstellen eines dünnen Metalibandes | |

| DE102008055780A1 (de) | Biegemaschine für Blechtafeln |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE ES FR GB IT NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE ES FR GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19891207 |

|

| 17Q | First examination report despatched |

Effective date: 19910227 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE ES FR GB IT NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19920506 Ref country code: FR Effective date: 19920506 Ref country code: GB Effective date: 19920506 Ref country code: NL Effective date: 19920506 |

|

| REF | Corresponds to: |

Ref document number: 3778846 Country of ref document: DE Date of ref document: 19920611 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19920817 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19930701 |