EP0117439A2 - Kreuzkappe - Google Patents

Kreuzkappe Download PDFInfo

- Publication number

- EP0117439A2 EP0117439A2 EP84100821A EP84100821A EP0117439A2 EP 0117439 A2 EP0117439 A2 EP 0117439A2 EP 84100821 A EP84100821 A EP 84100821A EP 84100821 A EP84100821 A EP 84100821A EP 0117439 A2 EP0117439 A2 EP 0117439A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- cross

- profile

- cap

- designed

- fork

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D17/00—Caps for supporting mine roofs

Definitions

- the invention relates to a cross cap with a central cross, in which a fork is arranged at two ends and a tip is opposite each.

- Cross caps of the type described above are known in underground mining and are widely used and have also proven themselves with regard to their function. With them it is possible, for example, to insert the tips of steel joint caps in the area of the forks and thus to connect these steel joint caps to the cross cap. On the other hand, it is possible to insert the tips of the cross cap into the fork of one steel joint cap and thus also to connect the steel joint cap and the cross cap to one another.

- Steel joint caps of the suitable type are published, for example, in the prospectus of Rheinstahl, Rheinische Stahltechnike Bergbau- und Hebetechnik, 4600 Dortmund.

- Cross caps of the type described are relatively heavy components and therefore require great physical effort during their assembly and disassembly.

- the invention is therefore based on the object of proposing a cross cap of the type described at the outset, which can be handled with less physical effort, has a more repair-friendly design, and its before advice is less expensive.

- this object is achieved in a cross cap of the type described in the introduction in that the connection of the tip and fork to the central cross is designed as a plug connection.

- each individual cross cap disintegrates into a central cross, two independent tips and two independent forks.

- Each component can therefore be replaced on its own. For example, in the case of a damaged fork, it is no longer necessary to remove the entire cross cap with the associated physical exertion, but only the fork in question has to be removed and replaced with an undamaged fork. It is therefore not necessary to store a complete cross cap for this, but in the case described only a fork was required.

- the tips and forks each have a receiving part designed as a hollow profile and are thus each attached to a profile insert of the central cross, which is designed in its cross-sectional dimensions so that it with as little play in the hollow cross-section as Hollow profile trained receiving part can be inserted.

- This is a favorable design of the plug connection, which can also be easily mastered in terms of production technology and which also has the advantage that the most frequently damaged parts, namely the forks and tips, are minimized in their weight.

- the central cross is designed as a hollow profile and that tips and forks at their ends facing the central cross each have a profile insert which is designed in its cross-sectional dimensions so that it has as little play as possible in the hollow cross-section the hollow profile of the central cross can be inserted.

- This solution is the mechanical reversal of the solution described in the previous paragraph.

- This is also a design option that is well manageable in terms of production technology and also allows the plug connection to be extended into the central cross, since this is designed as a hollow profile.

- a cross cap designed in this way can have improved wearing properties in certain load cases.

- a central cross 1 has two profile inserts 12 and 13 arranged at right angles to one another and two profile inserts 14 and 15 opposite them.

- the profile inserts 14 and 15 - as shown in the exemplary embodiment - can be shorter than the profile inserts 12 and 13.

- the central cross 1 with The profile inserts 12, 13, 14 and 15 can be made, for example, as a one-piece forging or in another suitable manner.

- the profile inserts mentioned are subsequently inserted and welded into the central cross, and it is particularly conceivable that the profile inserts 12, 13, 14 and 15 themselves are designed as hollow profiles in order to save weight.

- Forks 4 and 5 are assigned to the profile inserts 12 and 13, each having a receiving part 8 and 9, which is designed as a hollow profile, the hollow profile of the receiving parts 8 and 9 being adapted to the cross-sectional dimensions of the profile inserts 12 and 13 of the central cross 1 .

- the adaptation is such that the profile inserts 12 and 13 with as little play as possible in the hollow cross section of the receptacle fit parts 8 or 9.

- the forks 4 and 5 can now be pushed onto the profile inserts 12 and 13, so that the ends 2 and 3 of the central cross serve as a stop and thus a fork 4 and 5 is arranged at each of these ends 2 and 3.

- tips 6 and 7 with their receiving parts 10 and 11 are to be plugged onto the profile inserts 14 and 15 provided for this purpose.

- the profile inserts 14 and 15 and the hollow cross section of the receiving parts 10 and 11 of the tips 6 and 7 can be designed in their cross-sectional dimensions in the same way as described for the receiving parts 8 and 9 of the forks 4 and 5. Therefore, the tips 6 and 7 with their receiving parts 10 and 11 can now be pushed onto the profile inserts 14 and 15, so that when plugged together, a completely functional cross cap is produced, as shown in FIG. 1.

- cross cap A side view of the cross cap was dispensed with due to the fact that such cross caps are known.

- the forks 4 and 5 and the tips 6 and 7 are welded to the central cross 1 by butt welding.

- FIGS. 1 and 2 The design of a cross cap according to the invention shown in FIGS. 1 and 2 is of course also reversible for producing a plug connection.

- the profile inserts 12, 13 and 15 would then be expanded in their cross sections, so that they would become receiving parts. Instead, the receiving parts 8, 9, 10 and 11 would then be turned into profile inserts, which in turn can now be used in the above-described receiving parts.

- This design option is expressly pointed out. It is shown in FIGS. 3 and 4.

- the central cross 1 ' has receiving parts 8' or 9 'arranged at right angles to one another and receiving parts 10 or 11' lying opposite them.

- the receiving parts 10 1 and 11 '- as shown in the exemplary embodiment - can be shorter than the receiving parts 8' and 9 '.

- the receiving parts 8 'and 9' are assigned forks 4 'and 5', each of which has a profile insert 12 'and 13'. It is conceivable that these profile inserts 12 'and 13' themselves are designed as a hollow profile. They can also be inserted into corresponding holes in the forks 4 'and 5' and fastened there, e.g. be welded. The dimensions of the profile inserts 12 'and 13' are such that they fit into the openings of the receiving parts 8 'and 9' with as little play as possible.

- the forks 4 'and 5' can now be pushed into the bores of the receiving parts 8 'and 9', so that the ends 2 'and 3' of the central cross 1 'serve as a stop, so that 2' and 3 'each at these ends a fork 4 'or 5' is arranged. Opposite these, tips 6 'and 7' with their profile inserts 14 'and 15' are to be inserted into the holes provided in the receiving parts 10 'and 11' of the central cross 1 '. This should be done in the same way as already described for the forks 4 'and 5'.

- the tips 6 'and 7' with their profile inserts 14 'and 15' can be inserted into the bores of the receiving parts 10 'and 11', so that when plugged together again, a completely functional cross cap is created, as shown in FIG. 3 .

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Table Devices Or Equipment (AREA)

- Fishing Rods (AREA)

- Toys (AREA)

Abstract

Die Erfindung betrifft eine Kreuzkappe mit einem Zentralkreuz, bei dem an zwei Enden je eine Gabel und diesen je gegenüberliegend eine Spitze angeordnet ist. Solche Kreuzkappen sind einstückig verschweißt und daher schwer. Eventuelle Reparaturen oder die Bevorratung umfaßt immer die komplette Kreuzkappe. Diese Nachteile werden dadurch verbessert, daß die Verbindung von Spitze und Gabel mit dem Zentralkreuz als Steckverbindung ausgebildet ist. Die Einzelteile sind leichter in der Handhabung und Reparatur und Bevorratung umfaßt immer nur Einzelteile, die zu einer neuen Einheit jeweils zusammengesetzt werden können.

Description

- Die Erfindung betrifft eine Kreuzkappe mit einem Zentralkreuz, bei dem an zwei Enden je eine Gabel und diesen je gegenüberliegend eine Spitze angeordnet ist.

- Kreuzkappen der oben beschriebenen Art sind im Untertagebergbau bekannt und weit verbreitet im Einsatz und haben sich hinsichtlich ihrer Funktion auch ausgezeichnet bewährt. Es ist mit ihnen möglich, beispielsweise in dem Bereich der Gabeln die Spitzen von Stahlgelenkkappen einzusetzen und so diese Stahlgelenkkappen mit der Kreuzkappe zu verbinden. Andererseits ist es möglich, die Spitzen der Kreuzkappe in die Gabel je einer Stahlgelenkkappe einzusetzen und so ebenfalls Stahlgelenkkappe und Kreuzkappe miteinander zu verbinden. Stahlgelenkkappen der hierzu geeigneten Art sind beispielsweise veröffentlicht im Prospekt der Rheinstahl, Rheinische Stahlwerke Bergbau- und Hebetechnik, 4600 Dortmund.

- Kreuzkappen der beschriebenen Art sind jedoch relativ schwere Bauteile und erzwingen daher große körperliche Anstrengung bei ihrer Montage und Demontage.

- Ein weiterer Nachteil dieser bekannten Kreuzkappen besteht darin, daß immer dann, wenn beispielsweise eine Spitze oder eine Gabel oder das Mittelteil aus welchen Gründen auch immer beschädigt ist, die ganze Kreuzkappe ausgetauscht und zur Reparatur gegeben werden muß. Dies erzwingt im Untertageausbau eine entsprechend große Bevorratung mit kompletten Kreuzkappen, was einen hohen Kostenaufwand bedeutet.

- Der Erfindung liegt damit die Aufgabe zugrunde, eine Kreuzkappe der eingangs beschriebenen Art vorzuschlagen, die mit geringerer körperlicher Anstrengung handhabbar ist, eine reparaturfreundlichere Gestaltung aufweist und deren Bevorratung weniger kostspielig ist.

- Erfindungsgemäß wird diese Aufgabe bei einer Kreuzkappe der eingangs beschriebenen Art dadurch gelöst, daß die Verbindung von Spitze und Gabel mit dem Zentralkreuz als Steckverbindung ausgebildet ist. Auf diese Art und Weise zerfällt jede einzelne Kreuzkappe in ein Zentralkreuz, zwei unabhängige Spitzen und zwei unabhängige Gabeln. Jedes Bauteil kann somit für sich allein ausgetauscht werden. Beispielsweise muß bei einer beschädigten Gabel nicht mehr die ganze Kreuzkappe mit den dazugehörigen körperlichen Anstrengungen ausgebaut werden, sondern es muß lediglich die betreffende Gabel abgezogen und gegen eine nicht beschädigte Gabel ausgetauscht werden. Es muß also hierfür auch nicht eine komplette Kreuzkappe bevorratet werden, sondern im beschriebenen Fall war lediglich eine Gabel erforderlich.

- Zum Ausgleich von beschädigten Kreuzkappen ist auch nur die Bevorratung einiger Einzelteile der Kreuzkappen erforderlich, weil ja die beschädigten Einzelteile ausgetauscht werden können. Es ist nicht mehr die Bevorratung der entsprechenden Anzahl kompletter Kreuzkappen notwendig. Da es sich bei den bevorrateten Gegenständen um Einzelteile der Kreuzkappe handelt, sind diese auch hinsichtlich ihres Gewichtes und damit hinsichtlich der notwendigen körperlichen Anstrengungen leichter handhabbar.

- Auch die beschädigten und somit zu reparierenden Teile sind nicht mehr komplette Kreuzkappen, sondern nur noch deren Einzelteile, die damit auch leichter zur Reparaturwerkstatt übertage transportiert werden können.

- Schließlich und letztlich liegt in dieser erfindungsgemäßen Bauform neben den beschriebenen Vorteilen noch ein nicht unerheblicher Kostenvorteil dadurch vor, daß auch bei irreparabel beschädigten Teilen immer nur die Einzelteile zerstört sind und nicht jeweils eine komplette Kreuzkappe.

- Es kann demnach zusammengefasst werden, daß mit der erfindungsgemäßen Kreuzkappe die Handhabung einfacher, die Reparatur schneller und billiger, die Bevorratung billiger und einfacher und der Austausch kostengünstiger ist wegen des geringeren Teilebedarfs.

- Nach einer Ausgestaltung der Erfindung ist vorgesehen, daß die Spitzen und Gabeln je einen als Hohlprofil ausgebildeten Aufnahmeteil aufweisen und damit je auf einen Profileinsatz des Zentralkreuzes aufgesteckt sind, der in seinen Querschnittsabmessungen so gestaltet ist, daß er mit möglichst wenig Spiel in den Hohlquerschnitt des als Hohlprofil ausgebildeten Aufnahmeteiles einsteckbar ist. Dies ist eine günstige Gestaltung der Steckverbindung, die auch fertigungstechnisch problemlos beherrschbar ist und die zudem den Vorteil hat, daß die am häufigsten beschädigten Teile, nämlich die Gabeln und die Spitzen in ihrem Gewicht minimiert sind.

- Schließlich ist nach einer Ausgestaltung der Erfindung noch vorgesehen, daß das Zentralkreuz als Hohlprofil ausgebildet ist und daß Spitzen und Gabeln an ihren dem Zentralkreuz zugewandten Ende je einen Profileinsatz aufweisen, der in seinen Querschnittsabmessungen so gestaltet ist, daß er mit möglichst wenig Spiel in den Hohlquerschnitt des Hohlprofiles des Zentralkreuzes einsteckbar ist. Es handelt sich bei dieser Lösung um die mechanische Umkehr der im vorangegangenen Absatz beschriebenen Lösung. Auch dies ist eine fertigungstechnisch gut beherrschbare Gestaltungsmöglichkeit, die außerdem eine Verlängerung der Steckverbindung bis in das Zentralkreuz hinein ermöglicht, da dieses ja als Hohlprofil ausgebildet ist. Eine solcherart gestaltete Kreuzkappe kann neben den bisher beschriebenen Vorteilen bei bestimmten Belastungsfällen verbesserte Trageigenschaften aufweisen.

- Die Erfindung soll nun anhand der beigefügten Zeichnung, in der ein Ausführungsbeispiel dargestellt ist, näher beschrieben werden.

-

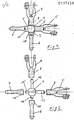

- Figur 1 zusammengesteckte Kreuzkappe in Draufsicht

- Figur 2 Einzelteile der Kreuzkappe in Steckanordnung in Draufsicht

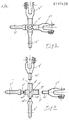

- Figur 3 Ansicht wie Figur 1, jedoch Zentral kreuz als Hohlprofil ausgebildet

- Figur 4 Eizelteile der Kreuzkappe nach Figur 3 in Steckanordnung in Draufsicht)

- Ein Zentralkreuz 1 weist rechtwinklig zueinander angeordnet zwei Profileinsätze 12 bzw. 13 auf und diesen gegenüberliegend zwei Profileinsätze 14 bzw. 15. Hierbei können die Profileinsätze 14 und 15 - wie im Ausführungsbeispiel dargestellt - kürzer sein als die Profileinsätze 12 und 13. Das Zentralkreuz 1 mit den Profileinsätzen 12, 13, 14 und 15 kann beispielsweise als einstückiges Schmiedestück oder auch in sonstiger, geeigneter Weise hergestellt sein. Insbesondere ist es natürlich möglich, daß die genannten Profileinsätze nachträglich in das Zentralkreuz eingesetzt und eingeschweißt sind, und es ist insbesondere denkbar, daß auch die Profileinsätze 12, 13, 14 und 15 selbst als Hohlprofile ausgebildet sind, um hierdurch Gewicht einzusparen.

- Den Profileinsätzen 12 und 13 zugeordnet sind Gabeln 4 und 5, die jeweils über ein Aufnahmeteil 8 und 9 verfügen, welches als Hohlprofil ausgebildet ist, wobei das Hohlprofil der Aufnahmeteile 8 und 9 an die Querschnittsabmessungen der Profileinsätze 12 und.13 des Zentralkreuzes 1 angepasst ist. Die Anpassung ist so, daß die Profileinsätze 12 und 13 mit möglichst wenig Spiel in den Hohlquerschnitt der Aufnahmeteile 8 bzw. 9 hineinpassen. Die Gabeln 4 und 5 können nun auf die Profileinsätze 12 und 13 aufgeschoben werden, sodaß die Enden 2 und 3 des Zentralkreuzes als Anschlag dienen und damit an diesen Enden 2 und 3 jeweils eine Gabel 4 bzw. 5 angeordnet ist. Diesen gegenüberliegend sollen noch Spitzen 6 und 7 mit ihren Aufnahmeteilen 10 und 11 auf die dafür vorgesehenen Profileinsätze 14 und 15 aufgesteckt werden. Hierbei können die Profileinsätze 14 und 15 und der Hohlquerschnitt der Aufnahmeteile 10 und 11 der Spitzen 6 und 7 in ihren Querschnittsabmessungen ebenso gestaltet sein, wie zu den Aufnahmeteilen 8 und 9 der Gabeln 4 und 5 bereits beschrieben. Es können daher nunmehr auch die Spitzen 6 und 7 mit ihren Aufnahmeteilen 10 und 11 auf die Profileinsätze 14 bzw. 15 aufgesteckt werden, sodaß zusammengesteckt eine komplett funktionfähige Kreuzkappe entsteht, wie sie in Figur 1 abgebildet ist.

- Auf eine Seitenansicht der Kreuzkappe wurde wegen des Bekanntseins solcher Kreuzkappen verzichtet. Bei den bekannten Kreuzkappen sind allerdings die Gabeln 4 und 5 und die Spitzen 6 und 7 am Zentralkreuz 1 über eine Stumpfpresschweißung angeschweißt.

- Die in den Figuren 1 und 2 dargestellte Gestaltung einer erfindungsgemäßen Kreuzkappe ist natürlich ebenso zur Herstellung einer Steckverbindung umkehrbar. Es würden dann die Profileinsätze 12, 13 und 15 in ihren Querschnitten erweitert, sodaß sie zu Aufnahmeteilen würden. Statt dessen würden dann in Umkehrung die Aufnahmeteile 8, 9, 10 und 11 zu Profileinsätzen, die nun ihrerseits in die vorbeschriebenen Aufnahmeteile einsetzbar sind. Auf diese Gestaltungsmöglichkeit sei ausdrücklich hingewiesen. Sie ist dargestellt in den Figuren 3 und 4.

- Nach dieser Ausführungsform weist das Zentralkreuz 1' rechtwinklig zueinander angeordnet Aufnahmeteile 8' bzw. 9' auf und diesen gegenüberliegend Aufnahmeteile 10 bzw. 11'. Hierbei können die Aufnahmeteile 101 und 11' -wie im Ausführungsbeispiel dargestellt- kürzer sein als die Aufnahmeteile 8' und 9'.

- Den Aufnahmeteilen 8' und 9' zugeordnet sind Gabeln 4' und 5', die jeweils über einen Profileinsatz 12' und 13' verfügen. Hierbei ist es denkbar, daß diese Profileinsätze 12' und 13' selbst als Hohlprofil ausgebildet sind. Sie können auch in entsprechende Bohrungen der Gabeln 4' und 5' eingesetzt und dort befestigt, z.B. verschweißt sein. Die Profileinsätze 12' und 13' sind in ihren Abmessungen so gehalten, daß sie in die Öffnungen der Aufnahmeteile 8' und 9' mit möglichst wenig Spiel hineinpassen. Die Gabeln 4' und 5' können nun in die Bohrungen der Aufnahmeteile 8' und 9' hineingeschoben werden, so daß die Enden 2' und 3' des Zentralkreuzes 1' als Anschlag dienen, so daß an diesen Enden 2' und 3' jeweils eine Gabel 4' bzw. 5' angeordnet ist. Diesen gegenüberliegend sollen noch Spitzen 6' und 7' mit ihren Profileinsätzen 14' bzw. 15' in die dafür vorgesehenen Bohrungen der Aufnahmeteile 10' bzw. 11' des Zentralkreuzes 1' eingesetzt werden. Dies soll in der gleichen Weise erfolgen wie bereits zu den Gabeln 4' und 5' beschrieben. Somit können auch die Spitzen 6' und 7' mit ihren Profileinsätzen 14' und 15' in die Bohrungen der Aufnahmeteile 10' bzw. 11' eingesetzt werden, so daß zusammengesteckt wieder ebenfalls eine komplett funktionsfähige Kreuzkappe entsteht, wie sie in Figur 3 abgebildet ist.

-

- 1,1' Zentralkreuz

- 2,2' Ende

- 3,3' Ende

- 4,4' Gabel

- 5,5' Gabel

- 6,6' Spitze

- 7,7' Spitze

- 8,8' Aufnahmeteil

- 9,9' Aufnahmeteil

- 10,10' Aufnahmeteil

- 11,11' Aufnahmeteil

- 12,12' Profileinsatz

- 13,13' Profileinsatz

- 14,14' Profileinsatz

- 15,15 Profileinsatz

Claims (3)

1. Kreuzkappe mit einem Zentralkreuz, bei dem an zwei Enden je eine Gabel und diesen je gegenüberliegend eine Spitze angeordnet ist, dadurch gekennzeichnet, daß die Verbindung von Spitze (6,6' 7,7') und Gabel (4,4' 5,5') mit dem Zentralkreuz (1,1') als Steckverbindung ausgebildet ist.

2. Kreuzkappe nach Anspruch 1 dadurch gekennzeichnet, daß die Spitzen (6, 7) und Gabeln (4, 5) je einen als Hohlprofil ausgebildeten Aufnahmeteil (8, 9, 10, 11) aufweisen und damit je auf einen Profileinsatz (12, 13, 14, 15) des Zentralkreuzes (1) aufgesteckt sind, der in seinen Querschnittsabmessungen so gestaltet ist, daß er mit möglichst wenig Spiel in den Hohlquerschnitt des als Hohlprofil ausgebildeten Aufnahmeteiles (8, 9, 10, 11) einsteckbar ist.

3. Kreuzkappe nach Anspruch 1 dadurch gekennzeichnet, daß das Zentralkreuz (1') als Hohlprofil ausgebildet und daß Spitzen (6',7') und Gabeln (4',5') an ihren dem Zentralkreuz (1') zugewandten Ende je einen Profileinsatz (12',13',14',15') aufweisen, der in seinen Querschnittsabmessungen so gestaltet ist, daß er mit möglichst wenig Spiel in den Hohlquerschnitt (8',9',10',11') des Hohlprofils des Zentralkreuzes einsteckbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19838305875 DE8305875U1 (de) | 1983-03-02 | 1983-03-02 | Kreuzkappe |

| DE8305875U | 1983-03-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0117439A2 true EP0117439A2 (de) | 1984-09-05 |

| EP0117439A3 EP0117439A3 (de) | 1986-10-15 |

Family

ID=6750586

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84100821A Ceased EP0117439A3 (de) | 1983-03-02 | 1984-01-26 | Kreuzkappe |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0117439A3 (de) |

| DE (1) | DE8305875U1 (de) |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE944845C (de) * | 1949-10-02 | 1956-06-28 | Wilhelm Reppel | Verbindung fuer den Schlossteil und das Traegerprofil eines mit einem zweiten Ausbautraeger durch ein Schloss zu verbindenden Ausbautraegers |

-

1983

- 1983-03-02 DE DE19838305875 patent/DE8305875U1/de not_active Expired

-

1984

- 1984-01-26 EP EP84100821A patent/EP0117439A3/de not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| DE8305875U1 (de) | 1983-10-20 |

| EP0117439A3 (de) | 1986-10-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0060498B1 (de) | Vorrichtung zum Verbinden von zwei stumpf gestossenen Bewehrungsstäben mittels einer Muffe | |

| DE927672C (de) | Hauptbolzenanordnung fuer eine endlose Gliederkette, insbesondere fuer Traktorfahrzeuge | |

| EP0117439A2 (de) | Kreuzkappe | |

| EP0376239A2 (de) | Bohrgestänge | |

| DE2635051A1 (de) | Vorrichtung zum kuppeln zweier benachbarten eimer eines kratzbandfoerderers fuer bergwerke | |

| DE29514041U1 (de) | Bodenbearbeitungsmaschine | |

| EP1620661B1 (de) | Kettenschloss | |

| DE1258674B (de) | Kreuzgelenkkupplung | |

| DE944845C (de) | Verbindung fuer den Schlossteil und das Traegerprofil eines mit einem zweiten Ausbautraeger durch ein Schloss zu verbindenden Ausbautraegers | |

| DE2622888B2 (de) | Schildausbaugestell | |

| DE2355325B1 (de) | Rinnenverbindung fuer Rinnenschuesse von Foerderrinnen fuer insbesondere Kettenkratzerfoerderer | |

| DE2622886A1 (de) | Fuehrungseinrichtung fuer ein schildausbaugestell | |

| DE2649962A1 (de) | Sicherheitslenksaeule | |

| EP0066300B1 (de) | Kettenschäkel für Rundgliederketten | |

| DE1478332C3 (de) | Spielbaustein zur Lagerung von Wellen | |

| EP0117900A2 (de) | Stahlgelenkkappe für den Untertageausbau | |

| DE3017586C2 (de) | ||

| DE2929852C2 (de) | Vorrichtung zur Halterung eines Werkzeugschaftes | |

| DE2749664A1 (de) | Verbindungs- und sicherungsvorrichtung fuer die foerderanlagen mit oder ohne fuehrungen fuer gewinnungsanlagen insbesondere fuer kohle | |

| EP0273122B1 (de) | Stahlgelenkkappe für den Untertageausbau | |

| DE3417492C1 (de) | Vorrichtung zum Umsetzen von Schalungsringen einer Innenschalung für einen Ortbeton-Tunnelausbau | |

| DE7119225U (de) | Anordnung einer Stoßstange an einem Fahrzeug, insbesondere an einem Kraftfahrzeug | |

| DE2214109A1 (de) | Stossverbindung fuer an eine foerderrinne angeschlossene fuehrungsrohrschuesse zur fuehrung einer gewinnungsmaschine | |

| DE2855576A1 (de) | Halterung fuer einen schraemm- oder fraesmeissel | |

| EP0091980A2 (de) | Sicherheitskappschuh |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19840206 |

|

| AK | Designated contracting states |

Designated state(s): BE DE FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE DE FR GB IT |

|

| 17Q | First examination report despatched |

Effective date: 19871015 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN REFUSED |

|

| 18R | Application refused |

Effective date: 19880530 |