-

Die

vorliegende Erfindung betrifft Übergangsmetallverbindungen

und dieselben anwendende Polymerisationskatalysatorsysteme.

-

Die

Verwendung von bestimmten Übergangsmetallverbindungen

zum Polymerisieren von 1-Olefinen, beispielsweise Ethylen, ist auf

dem Fachgebiet gut bekannt. Die Verwendung von Ziegler-Natta-Katalysatoren, beispielsweise

jene Katalysatoren, die durch Aktivieren von Titanhalogeniden mit

Organometallverbindungen, wie Triethylaluminium, hergestellt werden,

ist für

viele industrielle Verfahren zum Herstellen von Polyolefinen von

grundsätzlicher

Bedeutung. Innerhalb der letzten zwanzig oder dreißig Jahre

führten

Fortschritte in der Technologie zu der Entwicklung von Ziegler-Natta-Katalysatoren, die

solche hohen Aktivitäten

aufweisen, dass jene Olefinpolymere und Copolymere, welche sehr

niedrige Konzentrationen von restlichem Katalysator enthalten, direkt

in industriellen Polymerisationsverfahren hergestellt werden können. Die

Mengen von restlichem Katalysator, der in dem hergestellten Polymer

verbleibt, sind so gering, dass ihre Abtrennung und Entfernung für die meisten

industriellen Anwendungen unnötig

wird. Solche Verfahren können

durch Polymerisieren der Monomere in der Gasphase oder in Lösung oder

in Suspension in einem flüssigen

Kohlenwasserstoffverdünnungsmittel

durchgeführt

werden. Die Polymerisation der Monomere kann in der Gasphase (das "Gasphasenverfahren") ausgeführt werden,

beispielsweise durch Fluidisieren eines das Zielpolyolefinpulver

und Teilchen des gewünschten

Katalysators umfassenden Betts unter Polymerisationsbedingungen,

unter Verwendung eines Fluidisierungsgasstroms, der das gasförmige Monomer

umfasst. Bei dem so genannten "Lösungsverfahren" wird die (Co)polymerisation

durch Einführen

des Monomers in eine Lösung

oder Suspension des Katalysators in einem flüssigen Kohlenwasserstoffverdünnungsmittel,

unter solchen Temperatur- und

Druckbedingungen durchgeführt,

dass das hergestellte Polyolefin in dem Kohlenwasserstoffverdünnungsmittel

eine Lösung

bildet. Bei dem "Aufschlämmungsverfahren" sind Temperatur,

Druck und die Auswahl von Verdünnungsmittel

derart, dass das erzeugte Polymer in dem flüssigen Kohlenwasserstoffverdünnungsmittel

eine Suspension bildet. Diese Verfahren werden im Allgemeinen bei

relativ niedrigen Drücken

(beispielsweise 10–50

bar) und niedriger Temperatur (beispielsweise 50 bis 150°C) durchgeführt.

-

Rohstoff-Polyethylene

werden industriell in einer Vielzahl von verschiedenen Arten und

Qualitäten

hergestellt. Homopolymerisation von Ethylen mit auf Übergangsmetall

basierenden Katalysatoren führt

zu der Herstellung von so genannten "hochdichten" Polyethylenqualitäten. Diese Polymere haben relativ

hohe Steifigkeit und sind zum Herstellen von Gegenständen, bei

denen innewohnende Starrheit gefordert ist, verwendbar. Copolymerisation

von Ethylen mit höheren

1-Olefinen (beispielsweise Buten, Hexen oder Octen) wird kommerziell

angewendet, um eine breite Vielzahl von Copolymeren, die sich in

der Dichte und in anderen wichtigen physikalischen Eigenschaften

unterscheiden, bereitzustellen. Besonders wichtige Copolymere, die

durch Copolymerisieren von Ethylen mit höheren 1-Olefinen unter Anwendung

von auf Übergangsmetall

basierenden Katalysatoren hergestellt werden, sind die Copolymere

mit einer Dichte im Bereich von 0,91 bis 0,93. Diese Copolymere,

die auf dem Fachgebiet im Allgemeinen als "linear niederdichtes Polyethylen" bezeichnet werden,

sind in vieler Hinsicht dem so genannten "niederdichten" Polyethylen ähnlich, das durch radikalisch

katalysierte Polymerisation von Ethylen unter hohem Druck hergestellt

wurden. Solche Polymere und Copolymere werden vielfach bei der Herstellung

von biegsamen Blasfolien verwendet.

-

Ein

wichtiges Merkmal der Mikrostruktur der Copolymere von Ethylen und

höheren

1-Olefinen ist die Art, in der polymerisierte Comonomereinheiten

entlang der "Gerüst"kette von polymerisierten

Ethyleneinheiten verteilt sind. Die üblichen Ziegler-Natta-Katalysatoren

erzeugen in der Regel Copolymere, worin die polymerisierten Comonomereinheiten

entlang der Kette miteinander verklumpt sind. Um besonders erwünschte Filmeigenschaften

von solchen Copolymeren zu erreichen, sind die Comonomereinheiten

in jedem Copolymermolekül

vorzugsweise nicht miteinander verklumpt, sondern über die

Länge von

jeder linearen Polyethylenkette deutlich beabstandet. In den letzten

Jahren hat die Verwendung von bestimmten Metallocenkatalysatoren

(beispielsweise Biscyclopentadienylzirkoniumdichlorid, aktiviert

mit Alumoxan) Katalysatoren mit potenziell hoher Aktivität und der

Fähigkeit

zur Bereitstellung einer verbesserten Verteilung von Comonomereinheiten

bereitgestellt. Jedoch haben Metallocenkatalysatoren dieses Typs

eine Vielzahl von Nachteilen, beispielsweise hohe Empfindlichkeit

gegenüber

Verunreinigungen, wenn mit kommerziell verfügbaren Monomeren, Verdünnungsmitteln

und Verfahrensgasströmen

verwendet, Bedarf der Anwendung großer Mengen kostspieliger Alumoxane

zum Erreichen hoher Aktivität

und Schwierigkeiten des Aufbringens des Katalysators auf einen geeigneten Träger.

-

WO98/27124

offenbart, dass Ethylen durch In-Kontakt-Bringen mit bestimmten Eisen- oder Cobaltkomplexen

von ausgewählten

2,6-Pyridincarboxaldehydbis(iminen) und 2,6-Diacylpyridinbis(iminen)

polymerisiert werden kann. Diese Komplexe werden für das Herstellen

von Homopolymeren von Ethylen als geeignet offenbart. Aktivitäten von

6 bis 2985 g/mMol/h/bar werden gezeigt.

-

Wir

haben neue Katalysatoren, unter Anwendung von Komplexen, wie jenen,

offenbart in WO98/27124, entwickelt, welche ausgezeichnete Aktivitäten und

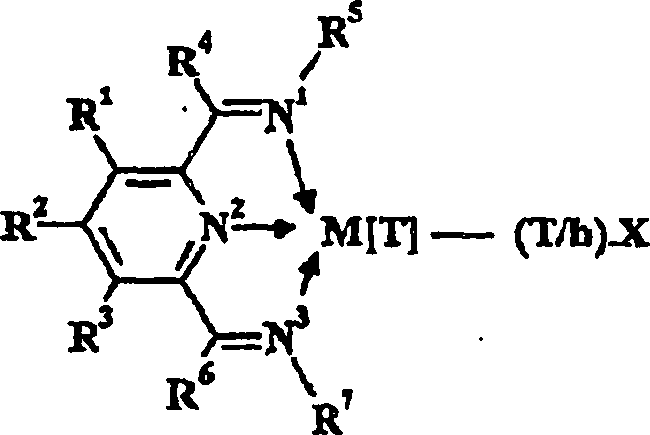

Produkte bereitstellen. Folglich wird gemäß einem ersten Aspekt der Erfindung

ein Katalysator für

die Polymerisation von Olefinen bereitgestellt, umfassend

- (1) eine Verbindung der Formel B, Formel

B worin M Fe[II], Fe[III], Co[I], Co[II], Co[III],

Mn[I], Mn[II], Mn[III], Mn[IV], Ru[II], Ru[III] oder Ru[IV] darstellt;

X ein Atom oder eine Gruppe, die kovalent oder ionisch an das Übergangsmetall

M gebunden sind, wiedergibt; T den Oxidationszustand des Übergangsmetalls

M darstellt und b die Wertigkeit des Atoms oder der Gruppe X bedeutet;

R1, R2, R3, R4, R5,

R6 und R7 unabhängig aus

Wasserstoff, Halogen, Kohlenwasserstoff, substituiertem Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituiertem Heterokohlenwasserstoff ausgewählt sind;

und wenn beliebige zwei oder mehr von R1 bis

R7 Kohlenwasserstoff, substituierten Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituierten Heterokohlenwasserstoff

darstellen; die zwei oder mehreren zur Bildung von einem oder mehreren

cyclischen Substituenten verbunden sein können;

- (2) einen Aktivator, der ein Alkylalumoxan darstellt; und

- (3) zusätzlich

zu (2) eine Verbindung der Formel AlR3,

worin jedes R unabhängig

C1-C12-Alkyl oder

Halogen darstellt.

-

Wir

haben gefunden, dass die Einarbeitung von Komponente (3) in den

Katalysator wesentliche Verbesserungen der Aktivität ergeben

kann. Die drei Substituenten R in Verbindung (3), welche gleich

oder verschieden sein können,

sind vorzugsweise Wasserstoff, Methyl, Ethyl, Butyl oder Chlor.

Bevorzugte Verbindungen (3) schließen Trimethylaluminium (TMA),

Triethylaluminium (TEA), Triisobutylaluminium (TIBA), Tri-n-octylaluminium,

Ethylaluminiumdichlorid und Diethylalu miniumchlorid ein. Besonders

bevorzugt sind TMA und TIBA. Jedoch kann die bevorzugte Verbindung

(3) von den Polymerisationsbedingungen abhängen, in denen der Katalysator

angewendet wird: beispielsweise ist TMA beim Verbessern der Katalysatoraktivität in der

Gasphase und auch der Aktivität

von ungetragenen Katalysatoren in der Aufschlämmungsphase besonders wirksam,

während

TIBA im Allgemeinen in der Aufschlämmungsphase der Polymerisation

besonders wirksam ist.

-

Als

Aktivator (2) schließt

der erfindungsgemäße Katalysator

ein Alkylalumoxan ein, das normalerweise ein (C1-C4)Alkylalumoxan

darstellt, wobei die Alkylgruppe im Allgemeinen Methyl, Ethyl, Propyl

oder Isobutyl darstellt. Bevorzugt ist Methylalumoxan (auch bekannt

als Methylaluminoxan oder MAO) oder modifiziertes Methylalumoxan

(MMAO), das zusätzlich

Isobutylalumoxan enthält.

Der wie in dieser Beschreibung verwendete Begriff "Alkylalumoxan" schließt Alkylalumoxane

ein, die kommerziell erhältlich

sind, welche einen Anteil von typischerweise etwa 10 Gewichtsprozent,

jedoch gegebenenfalls bis zu 50 Gewichtsprozent des entsprechenden

Trialkylaluminiums enthalten können;

beispielsweise enthält

kommerzielles MAO gewöhnlich

ungefähr

10 Gewichtsprozent Trimethylaluminium (TMA), während kommerzielles MMAO sowohl

TMA als auch TIBA enthält.

Die Mengen an hierin angeführtem

Alkylalumoxan schließen

solche Trialkylalkylaluminiumverunreinigungen ein, und folglich

wird festgelegt, dass in dieser Erfindung Komponente (3) Verbindungen

der Formel AlR3 zusätzlich zu beliebiger in dem

Alkylalumoxan (2) eingearbeiteter AlR3-Verbindung

enthält

und Mengen von hierin angeführter

Komponente (3) werden auf dieser Basis berechnet.

-

Bei

der Herstellung der erfindungsgemäßen Katalysatorsysteme wird

die Menge an anzuwendender aktivierender Verbindung (2) durch einfaches

Testen, beispielsweise durch die Herstellung von kleinen Testproben,

bestimmt, welche verwendet werden können, um kleine Mengen des/der

Monomers/e zu polymerisieren, um somit die Aktivität des hergestellten

Katalysators zu bestimmen. Es wird im Allgemeinen gefunden, dass die

angewendete Menge ausreichend ist, um 0,1 bis 20000 Atome, vorzugsweise

1 bis 2000 Atome, Aluminium pro Fe-, Co-, Mn- oder Ru-Metallatom

in der Verbindung der Formel B bereitzustellen. Die Menge an Aktivator

(2), die für

optimale Leistung gefordert wird, kann auch von der Menge an vorliegender

Alkylaluminiumverbindung (3) abhängen.

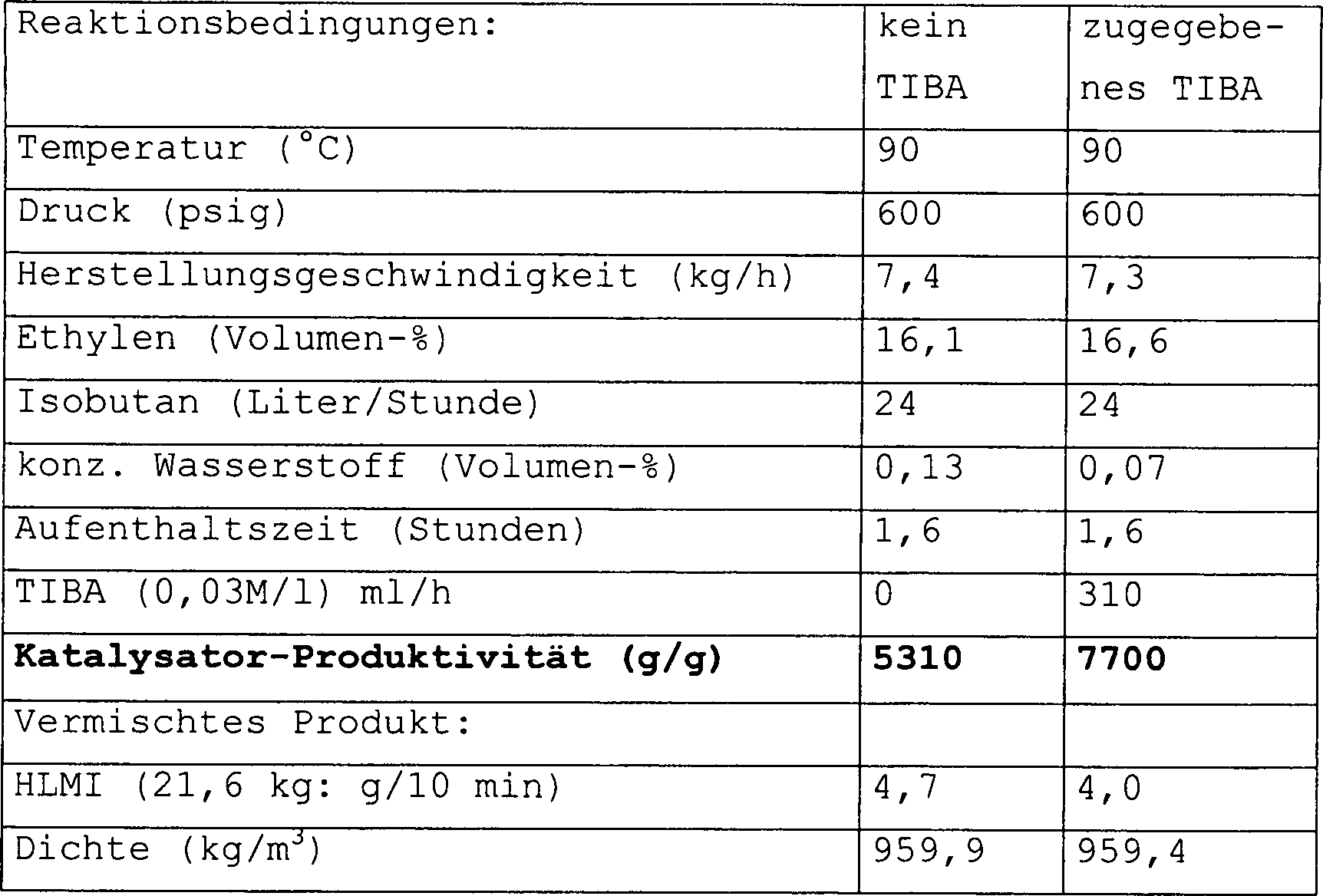

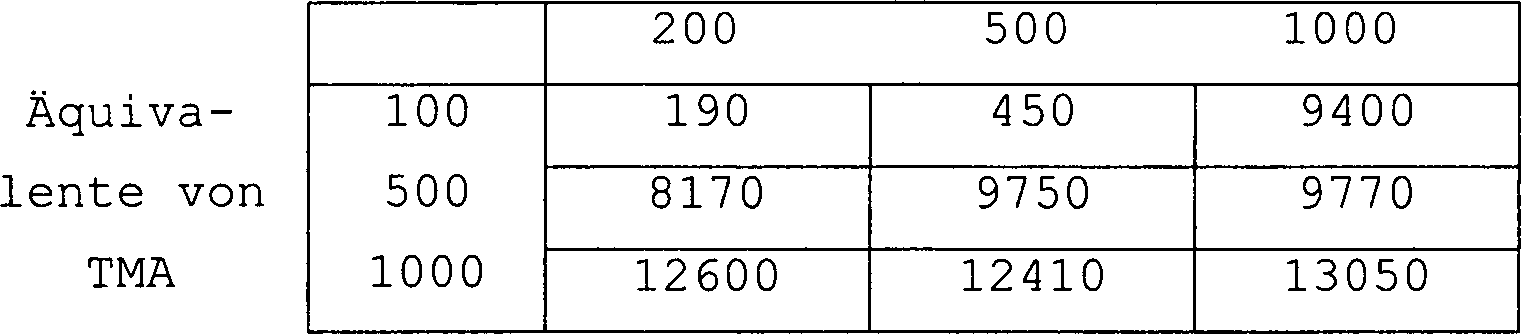

Wenn beispielsweise Verbindung (3) Trimethylaluminium (TMA) darstellt

und die Menge an TMA in dem Katalysator weniger als 500 Moläquivalente,

bezogen auf das Metallatom von Verbindung (1), ist, ist die Menge

an Alkylalumoxan (gewöhnlich

MAO) vorzugsweise mindestens 1000 Moläquivalente. Wenn jedoch 500 Äquivalente

oder mehr TMA vorliegen, ist die optimale Menge von Alkylalumoxan

(gewöhnlich

MAO) 500 bis 1000 Äquivalente.

-

Vorzugsweise

ist in Formel B vorstehend genanntes M Fe[II], Fe[III], Ru[II],

Ru[III] oder Ru[IV]; X gibt ein Atom oder eine Gruppe, die kovalent

oder ionisch an das Übergangsmetall

M gebunden ist, wieder; T ist der Oxidationszustand des Übergangsmetalls

M und b bedeutet die Wertigkeit des Atoms oder der Gruppe X; R1, R2, R3,

R4, R5, R6 und R7 sind unabhängig ausgewählt aus

Wasserstoff, Halogen, Kohlenwasserstoff, substituiertem Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituiertem Heterokohlenwasserstoff;

und wenn beliebige von zwei oder mehreren von R1–R7 Kohlenwasserstoff, substituierter Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituierter Heterokohlenwasserstoff

darstellen; können

zwei oder mehrere zur Bildung eines oder mehrerer cyclischer Substituenten

verbunden sein.

-

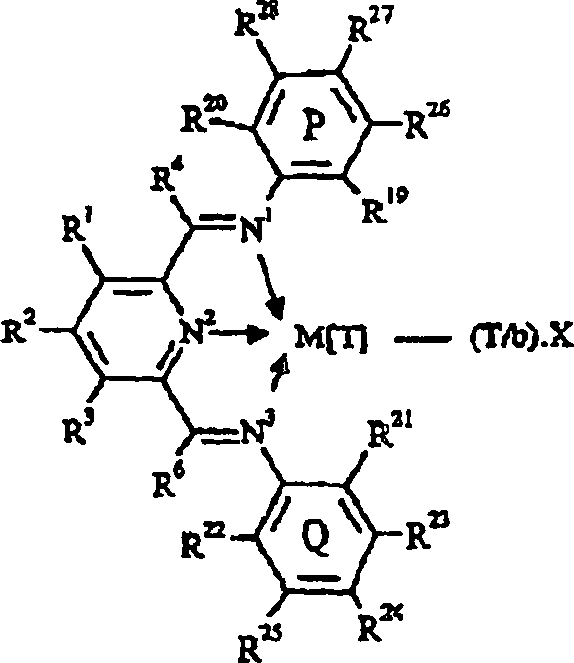

Weitere

Verbindungen zur Verwendung in der vorliegenden Erfindung schließen jene

ein, die die in Formel Z angeführte

Gerüsteinheit

umfassen:

Formel

Z worin M Fe[II], Fe[III], Co[I], Co[II], Co[III],

Mn[I], Mn[II], Mn[III], Mn[IV], Ru[II], Ru[III] oder Ru[IV] darstellt;

X ein Atom oder eine Gruppe, die kovalent oder ionisch an das Übergangsmetall

M gebunden ist, wiedergibt; T den Oxidationszustand des Übergangsmetalls

M bedeutet und b die Wertigkeit des Atoms oder der Gruppe X bedeutet;

R

1 bis R

4, R

6 und R

19 bis R

28 unabhängig

aus Wasserstoff, Halogen, Kohlenwasserstoff, substituiertem Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituiertem Heterokohlenwasserstoff

ausgewählt sind;

wenn beliebige zwei oder mehr von R

1 bis

R

4, R

6 und R

19 bis R

28 Kohlenwasserstoff,

substituierten Kohlenwasserstoff, Heterokohlenwasserstoff oder substituierten

Heterokohlenwasserstoff darstellen; die zwei oder mehreren zur Bildung

von einem oder mehreren cyclischen Substituenten gebunden sein können; mit

der Maßgabe,

dass mindestens einer von R

19, R

20, R

21 und R

22 Kohlenwasserstoff, substituierten Kohlenwasserstoff, Heterokohlenwasserstoff

oder substituierten Heterokohlenwasserstoff darstellt, wenn keines

der Ringsysteme P und Q Teil eines polyaromatisch kondensierten

Ringsystems bildet. In diesem besonderen Aspekt der vorliegenden

Erfindung ist es, wenn keines der Ringsysteme P und Q Teil eines

polyaromatischen Ringsystems bildet, bevorzugt, dass mindestens

einer von R

19 und R

20 und

mindestens einer von R

21 und R

22 aus

Kohlenwasserstoff, substituiertem Kohlenwasserstoff, Heterokohlenwasserstoff

oder substituiertem Heterokohlenwasserstoff ausgewählt ist,

und besonders bevorzugt ist es, dass jener von R

19,

R

20, R

21 und R

22 aus Kohlenwasserstoff, substituiertem

Kohlenwasserstoff, Heterokohlenwasserstoff oder substituiertem Heterokohlenwasserstoff

ausgewählt

ist.

-

Gemäß den vorangehenden

Maßgaben

bezüglich

R19, R20, R21 und R22 in Formel

Z, sind R1 bis R4,

R6 und R19 bis R28 in den in Formeln B und Z der vorliegenden

Erfindung angeführten

Verbindungen, vorzugsweise unabhängig

aus Wasserstoff und C1-C8-Kohlenwasserstoff,

beispielsweise Methyl, Ethyl, n-Propyl, n-Butyl, n-Hexyl und n-Octyl,

ausgewählt.

In Formel B sind R5 und R7 vorzugsweise

unabhängig

aus substituierten oder unsubstituierten alicyclischen, heterocyclischen

oder aromatischen Gruppen, beispielsweise Phenyl, 1-Naphthyl, 2-Naphthyl,

2-Methylphenyl, 2-Ethylphenyl, 2,6-Diisopropylphenyl, 2,3-Diisopropylphenyl,

2,4-Diisopropylphenyl, 2,6-Di-n-butylphenyl, 2,6-Dimethylphenyl,

2,3-Dimethylphenyl, 2,4-Dimethylphenyl, 2-t-Butylphenyl, 2,6-Diphenylphenyl,

2,4,6-Trimethylphenyl, 2,6-Trifluormethylphenyl, 4-Brom-2,6-dimethylphenyl,

3,5-Dichlor-2,6-diethylphenyl und 2,6-Bis(2,6-dimethylphenyl)phenyl,

Cyclohexyl und Pyridinyl ausgewählt.

-

Die

Ringsysteme P und Q in Formel Z sind vorzugsweise unabhängig 2,6-Kohlenwasserstoffphenyl oder

ein polyaromatischer kondensierter Ring, beispielsweise 1-Naphthyl,

2-Naphthyl, 1-Phenanthrenyl und 8-Chinolinyl.

-

In

der Verbindung der Formel B und Z der vorliegenden Erfindung ist

M vorzugsweise Fe[II] oder Co[II].

-

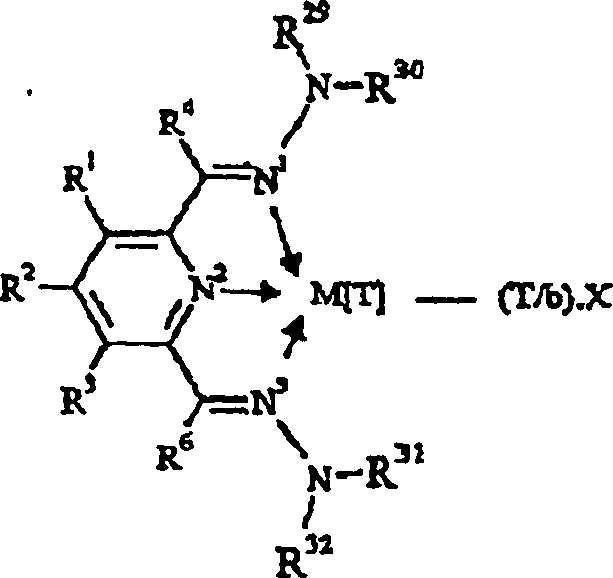

Weitere,

für die

erfindungsgemäßen Katalysatorsysteme

geeignete Verbindungen sind außerdem

jene, die die in Formel T angeführte

Gerüsteinheit

umfassen:

Formel

T worin M Fe[II], Fe[III], Co[I], Co[II], Co[III],

Mn[I], Mn[II], Mn[III], Mn[IV], Ru[II], Ru[III] oder Ru[IV] darstellt;

X ein Atom oder eine Gruppe, die kovalent oder ionisch an das Übergangsmetall

M gebunden ist, wiedergibt; T den Oxidationszustand des Übergangsmetalls

M bedeutet und b die Wertigkeit des Atoms oder der Gruppe X bedeutet;

R

1 bis R

4, R

6 und R

29 bis R

32 unabhängig

aus Wasserstoff, Halogen, Kohlenwasserstoff, substituiertem Kohlenwasserstoff,

Heterokohlenwasserstoff oder substituiertem Heterokohlenwasserstoff

ausgewählt

sind; wenn beliebige zwei oder mehrere von R

1 bis

R

4, R

6 und R

29 bis R

32 Kohlenwasserstoff,

substituierten Kohlenwasserstoff, Heterokohlenwasserstoff oder substituierten

Heterokohlenwasserstoff darstellen, die zwei oder mehreren zur Bildung

von einem oder mehreren cyclischen Substituenten verbunden sein

können.

-

In

der Verbindung der Formel B der vorliegenden Erfindung ist M vorzugsweise

Fe[II]. In den Verbindungen der Formel Z oder der Formel T der vorliegenden

Erfindung ist M vorzugsweise Fe[II], Mn[II] oder Co[II].

-

Beispiele

für das

Atom oder die Gruppe X in Verbindungen der Formeln B, Z und T sind

Halogenid, beispielsweise Chlorid, Bromid; Hydrid; Kohlenwasserstoffoxid,

beispielsweise Methoxid, Ethoxid, Isopropoxid, Phenoxid; Carboxylat,

beispielsweise Formiat, Acetat, Benzoat; Kohlenwasserstoff, beispielsweise

Methyl, Ethyl, Propyl, Butyl, Octyl, Decyl, Phenyl oder Benzyl;

substituierter Kohlenwasserstoff, Heterokohlenwasserstoff; Tosylat

und Triflat. Vorzugsweise ist X aus Halogenid, Hydrid und Kohlenwasserstoff

ausgewählt.

Chlorid ist besonders bevorzugt.

-

Die

Nachstehenden sind Beispiele von Stickstoffenthaltenden Übergangsmetallkomplexen,

die in dem erfindungsgemäßen Katalysator

angewendet werden können:

2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2

2,6-Diacetylpyridin(2,6-diisopropylanil)MnCl2

2,6-Diacetylpyridin(2,6-diisopropylanil)CoCl2

2,6-Diacetylpyridinbis(2-tert-butylanil)FeCl2

2,6-Diacetylpyridinbis(2,3-dimethylanil)FeCl2

2,6-Diacetylpyridinbis(2-methylanil)FeCl2

2,6-Diacetylpyridinbis(2,4-dimethylanil)FeCl2

2,6-Diacetylpyridinbis(2,6-dimethylanil)FeCl2

2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2

2,6-Dialdiminpyridinbis(2,6-dimethylanil)FeCl2

2,6-Dialdiminpyridinbis(2,6-diethylanil)FeCl2

2,6-Dialdiminpyridinbis(2,6-diisopropylanil)FeCl2

2,6-Dialdiminpyridinbis(1-naphthil)FeCl2 oder

2,6-Bis(1,1-diphenylhydrazon)pyridin

FeCl2.

-

Ein

bevorzugter erfindungsgemäßer Komplex

ist 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2.

-

In

einem weiteren Aspekt der vorliegenden Erfindung kann das Katalysatorsystem

zusätzlich

(4) eine neutrale Lewis-Base umfassen. Neutrale Lewis-Basen sind

auf dem Fachgebiet der Ziegler-Natta-Katalysator-Polymerisationstechnologie

gut bekannt. Beispiele für

Klassen von neutralen Lewis-Basen, die geeigneterweise in der vorliegenden

Erfindung angewendet werden können,

sind natürliche

Kohlenwasserstoffe, beispielsweise Alkene oder Alkine, primäre, sekundäre und tertiäre Amine,

Amide, Phosphoramide, Phosphine, Phosphite, Ether, Thioether, Nitrile,

Carbonylverbindungen, beispielsweise Ester, Ketone, Aldehyde, Kohlenmonoxid

und Kohlendioxid, Sulfoxide, Sulfone und Boroxine. Obwohl 1-Olefine

als neutrale Lewis-Basen wirken können, werden sie für die erfindungsgemäßen Zwecke

als Monomer- oder Comonomer-1-olefine betrachtet und nicht als neutrale

Lewis-Basen an sich. Jedoch werden Alkene, die innere Olefine darstellen,

beispielsweise 2-Buten und Cyclohexen, in der vorliegenden Erfindung

als neutrale Lewis-Basen betrachtet. Bevorzugte Lewis-Basen sind

tertiäre

Amine und aromatische Ester, beispielsweise Dimethylanilin, Diethylanilin, Tributylamin,

Benzoesäureethylester

und Benzoesäurebenzylester.

In diesem besonderen Aspekt der vorliegenden Erfindung können Komponenten

(1), (2) und (4) des Katalysatorsystems gleichzeitig oder in beliebiger gewünschter

Reihenfolge zusammengebracht werden. Wenn jedoch Komponenten (2)

und (4) Verbindungen darstellen, die stark miteinander in Wechselwirkung

treten, beispielsweise eine stabile Verbindung miteinander bilden,

ist es bevorzugt, entweder Komponenten (1) und (2) oder Komponenten

(1) und (4) in einem Anfangsschritt, vor dem Einführen der

definierten Endkomponente, in Kontakt zu bringen. Vorzugsweise werden

Komponenten (1) und (4) miteinander in Kontakt gebracht, bevor Komponente

(2) eingeführt

wird. Die bei der Herstellung dieses Katalysatorsystems angewendeten

Mengen der Komponenten (1) und (2) sind geeigneterweise wie vorstehend

in Bezug auf die erfindungsgemäßen Katalysatoren

beschrieben. Die Menge der neutralen Lewis-Base [Komponente (4)]

ist vorzugsweise derart, dass ein Verhältnis von Komponente (1) :

Komponente (4) im Bereich von 100 : 1 bis 1 : 1000, besonders bevorzugt

im Bereich von 1 : 1 bis 1 : 20, bereitgestellt wird. Komponenten

(1), (2) und (4) des Katalysatorsystems können beispielsweise miteinander

als unverdünnte

Materialien, wie eine Suspension oder Lösung der Materialien in einem

geeigneten Verdünnungsmittel

oder Lösungsmittel

(beispielsweise ein flüssiger

Kohlenwasserstoff) oder, wenn mindestens eine der Komponenten flüchtig ist,

durch Nutzen des Dampfes der Komponente zusammengebracht werden.

Die Komponenten können

bei beliebiger gewünschter

Temperatur zusammengebracht werden. Das Mischen der Komponenten

miteinander bei Raumtemperatur ist im Allgemeinen befriedigend.

Das Erhitzen auf höhere

Temperaturen, beispielsweise bis zu 120°C, kann, falls erwünscht, ausgeführt werden,

beispielsweise, um besseres Mischen der Komponenten zu erreichen.

Es ist bevorzugt, das Zusammenbringen von Komponenten (1), (2) und

(4) in einer Inertatmosphäre

(beispielsweise trockenem Stickstoff) oder im Vakuum auszuführen. Wenn

es erwünscht

ist, den Katalysator auf einem Trägermaterial (siehe nachstehend)

anzuwenden, kann dies beispielsweise durch Vorbilden des Komponenten

(1), (2) und (4) umfassenden Katalysatorsystems und Imprägnieren

des Trägermaterials,

vorzugsweise mit einer Lösung

davon, oder durch Einführen

von einer oder mehreren der Komponenten gleichzeitig oder nacheinander

in das Trägermaterial,

erreicht werden. Falls erwünscht,

kann das Trägermaterial

selbst die Eigenschaften einer neutralen Lewis-Base aufweisen und

kann als oder anstelle von Komponente (4) angewendet werden. Ein

Beispiel eines Trägermaterials

mit neutralen Lewis-Base-Eigenschaften ist Poly(aminostyrol) oder

ein Copolymer von Styrol und Aminostyrol (d. h. Vinylanilin).

-

Die

als Katalysatoren in den erfindungsgemäßen Katalysatorsystemen angewendeten

Verbindungen können,

falls erwünscht,

mehr als eine der vorstehend definierten Übergangsmetallverbindungen

umfassen. Der Katalysator kann beispielsweise ein Gemisch von 2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2-Komplex und 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2-Komplex oder ein Gemisch von 2,6-Diacetylpyridin(2,6-diisopropylanil)CoCl2 und 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2 umfassen. Zusätzlich zu der/den angeführten einen

oder mehreren definierten Übergangsmetallverbindungen

können

die Katalysatoren auch eine oder mehrere andere Arten von Übergangsmetallverbindungen

oder Katalysatoren, beispielsweise Übergangsmetallverbindungen

des in üblichen

Ziegler-Natta-Katalysatorsystemen verwendeten Typs, auf Metallocen

basierende Katalysatoren oder wärmeaktivierte,

getragene Chromoxidkatalysatoren (z. B. Katalysator vom Phillips-Typ),

einschließen.

-

Die

in der vorliegenden Erfindung angewendeten Katalysatoren können auf

einem Trägermaterial,

beispielsweise Siliziumdioxid, Aluminiumoxid oder Zirkoniumoxid,

oder auf einem Polymer oder Prepolymer, beispielsweise Polyethylen,

Polystyrol oder Poly(aminostyrol), ungetragen oder getragen sein.

Falls erwünscht, können die

Katalysatoren in situ in Gegenwart des Trägermaterials gebildet werden,

oder das Trägermaterial kann

gleichzeitig oder nacheinander mit einer oder mehreren der Katalysatorkomponenten

vorimprägniert

oder vorgemischt werden. Die Katalysatoren können, falls erwünscht, auf

einem heterogenen Katalysator, beispielsweise ein Magnesiumhalogenid-getragener

Ziegler-Natta-Katalysator, ein Phillips-Typ-(Chromoxid)-getragener

Katalysator, oder ein getragener Metallocenkatalysator, getragen

werden. Die Bildung des getragenen Katalysators kann beispielsweise

durch Behandeln der Übergangsmetallverbindungen

mit Alumoxan in einem geeigneten inerten Verdünnungsmittel, beispielsweise

einem flüchtigen

Kohlenwasserstoff, Aufschlämmen

eines teilchenförmigen

Trägermaterials

mit dem Produkt und Verdampfen des flüchtigen Verdünnungsmittels,

erreicht werden. Die Menge des angewendeten Trägermaterials kann stark variieren,

beispielsweise von 100000 bis 1 Gramm pro Gramm des in der Übergangsmetallverbindung

vorliegenden Metalls.

-

Ein

weiterer Aspekt der Erfindung umfasst die Verwendung einer Verbindung

der Formel AlR3, worin jedes R unabhängig C1-C12-Alkyl oder

Halogen darstellt, um die katalytische Aktivität der Polymerisation von 1-Olefinen

einer Verbindung der wie vorstehend definierten Formel B zu verstärken.

-

Die

vorliegende Erfindung stellt weiterhin ein Verfahren für die Polymerisation

und Copolymerisation von 1-Olefinen

bereit, das In-Kontakt-Bringen des monomeren Olefins unter Polymerisationsbedingungen

mit einem Polymerisationskatalysatorsystem, umfassend:

- (1) eine Verbindung der wie vorstehend definierten Formel B,

- (2) einen Alkylalumoxanaktivator,

- (3) zusätzlich

zu (2) eine Verbindung der Formel AlR3,

worin jedes R unabhängig

C1-C12-Alkyl oder

Halogen darstellt, umfasst.

-

In

einem bevorzugten Verfahren wird die Katalysatorverbindung (1) mit

dem Alkylalumoxan (2) vor dem Kontakt mit dem zu polymerisierenden

Monomer aktiviert.

-

Die

Polymerisationsbedingungen können

beispielsweise Lösungsphase,

Aufschlämmungsphase

oder Gasphase sein. Falls erwünscht,

kann das Katalysatorsystem verwendet werden, um Ethylen unter Hochdruck/Hochtemperatur-Verfahrensbedingungen

zu polymerisieren, wobei das Polymermaterial in überkritischem Ethylen eine

Schmelze bildet. Vorzugsweise wird die Po lymerisation unter Gasphasen-Wirbelschicht-Bedingungen

durchgeführt.

Aufschlämmungsphase-Polymerisationsbedingungen

oder Gasphasen-Polymerisationsbedingungen sind für die Herstellung von hochdichten

Polyethylenqualitäten

besonders verwendbar. In diesen Verfahren können die Polymerisationsbedingungen

chargenweise, kontinuierlich oder halbkontinuierlich sein. In dem

Aufschlämmungsphasenverfahren

und dem Gasphasenverfahren wird der Katalysator im Allgemeinen in

Form eines teilchenförmigen

Feststoffs zu der Polymerisationszone gespeist. Dies kann beispielsweise

ein unverdünntes

festes Katalysatorsystem sein, das aus einem Stickstoff-enthaltenden Komplex

und einem Aktivator gebildet wird, oder kann der feste Komplex allein

sein. In der letzteren Situation kann der Aktivator zu der Polymerisationszone,

beispielsweise als eine Lösung,

getrennt von oder zusammen mit dem festen Komplex, zugeführt werden.

Vorzugsweise wird das Katalysatorsystem oder die Übergangsmetallkomplexkomponente

des in der Aufschlämmungspolymerisation

und Gasphasenpolymerisation angewendeten Katalysatorsystems auf

einem Trägermaterial

getragen. Besonders bevorzugt wird das Katalysatorsystem vor seiner

Einführung

in die Polymerisationszone auf einem Trägermaterial getragen. Geeignete

Trägermaterialien

sind zum Beispiel Siliziumdioxid, Aluminiumoxid, Zirkoniumoxid,

Talkum, Kieselgur oder Magnesiumoxid. Die Imprägnierung des Trägermaterials

kann durch übliche

Techniken, beispielsweise durch Bilden einer Lösung oder Suspension der Katalysatorkomponenten

in einem geeigneten Verdünnungs-

oder Lösungsmittel

und Aufschlämmen

des Trägermaterials

damit, ausgeführt

werden. Das so mit Katalysator imprägnierte Trägermaterial kann dann von dem

Verdünnungsmittel,

beispielsweise durch Filtrations- oder Verdampfungstechniken, getrennt

werden.

-

In

dem Aufschlämmungsphasenpolymerisationsverfahren

werden die festen Teilchen des Katalysators oder getragenen Katalysators

zu einer Polymerisationszone entweder als ein trockenes Pulver oder

als eine Aufschlämmung

in dem Polymerisationsverdünnungsmittel

zugeführt.

Vorzugsweise werden die Teilchen zu einer Polymerisationszone als

eine Suspension in dem Polymerisationsverdünnungsmittel zugeführt. Die Polymerisationszone

kann beispielsweise ein Autoklav oder ein ähnliches Reaktionsgefäß oder ein

kontinuierlicher Schleifenreaktor, beispielsweise des bei der Herstellung

von Polyethylen durch das Phillips-Verfahren gut bekannten Typs,

sein. Wenn das erfindungsgemäße Polymerisationsverfahren

unter Aufschlämmungsbedingungen

ausgeführt

wird, wird die Polymerisation vorzugsweise bei einer Temperatur

oberhalb 0°C,

besonders bevorzugt oberhalb 15°C,

ausgeführt.

Die Polymerisationstemperatur wird vorzugsweise unter der Temperatur

gehalten, bei der das Polymer in Gegenwart des Polymerisationsverdünnungsmittels

zu weichen oder sintern beginnt. Wenn die Temperatur über die

letztere Temperatur gelassen wird, kann Ablagerungsbildung im Reaktor

stattfinden. Die Einstellung der Polymerisation innerhalb dieser

definierten Temperaturbereiche kann eine nützliche Maßnahme zum Steuern des mittleren

Molekulargewicht des hergestellten Polymers bereitstellen. Ein weiteres

verwendbares Mittel des Steuerns des Molekulargewichts ist es, die

Polymerisation in Gegenwart von Wasserstoffgas durchzuführen, welches

als ein Kettenübertragungsmittel

wirkt. Im Allgemeinen gilt, je höher

die Konzentration an angewendetem Wasserstoff, um so niedriger ist

das mittlere Molekulargewicht des hergestellten Polymers.

-

Die

Anwendung von Wasserstoffgas als ein Mittel zum Steuern des mittleren

Molekulargewichts des Polymers oder Copolymers gilt allgemein für das erfindungsgemäße Polymerisationsverfahren.

Beispielsweise kann Wasserstoff verwendet werden, um das mittlere

Molekulargewicht der unter Verwendung von Gasphasen-, Aufschlämmungsphasen-

oder Lösungsphasen-Polymerisationsbedingungen

hergestellten Polymere oder Copolymere zu vermindern. Die Menge

an anzuwendendem Wasserstoffgas, um das gewünschte mittlere Molekulargewicht

zu ergeben, kann durch einfache "Versuchs-

und Fehler"-Polymerisationstests

bestimmt werden.

-

Das

erfindungsgemäße Polymerisationsverfahren

stellt Polymere und Copolymere, insbesondere Ethylenpolymere, bei

sehr hoher Produktivität

(bezogen auf die Menge an Polymer oder Copolymer, das pro Gewichtseinheit

von in dem Katalysatorsystem angewendetem, Stickstoff-enthaltendem Übergangsmetallkomplex

hergestellt wurde) bereit. Dies bedeutet, dass relativ kleine Mengen

an Übergangsmetallkomplex

in kommerziellen Verfahren, unter Anwendung des erfindungsgemäßen Verfahrens,

verbraucht werden. Es bedeutet auch, dass, wenn das Polymerisationsverfahren

der vorliegenden Erfindung unter Polymergewinnungsbedingungen durchgeführt wird,

dann kein Katalysatortrennungsschritt angewendet werden muss, wodurch Katalysator

oder Reste davon in dem Polymer zurückbleiben (was beispielsweise

in den meisten kommerziellen Aufschlämmungs- und Gasphasen-Polymerisationsverfahren

stattfindet), wobei die Menge an Übergangsmetallkomplex in dem

hergestellten Polymer sehr klein sein kann. Mit dem erfindungsgemäßen Katalysator ausgeführte Versuche

zeigen, dass beispielsweise die Polymerisation von Ethylen unter

Aufschlämmungs-Polymerisationsbedingungen

ein teilchenförmiges

Polyethylenprodukt bereitstellen kann, das Katalysator enthält, der

durch das gesamte hergestellte Polyethylen so verdünnt ist,

dass die Konzentration an Übergangsmetall auf

beispielsweise 1 ppm oder weniger fällt, wobei "ppm" als

Teile auf das Gewicht von Übergangsmetall

pro Millionen Teile auf das Gewicht Polymer, definiert ist. Somit

kann in einem Polymerisationsreaktor durch das erfindungsgemäße Verfahren

hergestelltes Polyethylen mit dem Polyethylen verdünnten Katalysator

in einem solchen Ausmaß enthalten,

dass der Übergangsmetallgehalt

davon beispielsweise im Bereich von 1–0,0001 ppm, vorzugsweise 1–0,001 ppm,

liegt. Unter Anwendung eines einen erfindungsgemäßen Stickstoff-enthaltenden

Fe-Komplex umfassenden Katalysators, beispielsweise in einer Aufschlämmungspolymerisation,

ist es möglich,

Polyethylenpulver zu erhalten, worin die Fe-Konzen-tration beispielsweise 1,03 bis

0,11 Gewichtsteile Fe pro Million Gewichtsteile Polyethylen ist.

-

Geeignete

Monomere zur Verwendung in dem erfindungsgemäßen Polymerisationsverfahren

sind beispielsweise Ethylen, Propylen, Buten, Hexen, Methacrylsäuremethylester,

Acrylsäuremethylester,

Acrylsäurebutylester,

Acrylnitril, Vinylacetat und Styrol. Bevorzugte Monomere für Homopolymerisationsverfahren sind

Ethylen und Propylen. Der Katalysator kann auch zum Copolymerisieren

von Ethylen mit anderen 1-Olefinen, wie Propylen, 1-Buten, 1-Hexen,

4-Methylpenten-1 und Octen, verwendet werden.

-

Verfahren

zum Arbeiten in Gasphasen-Polymerisationsverfahren sind auf dem

Fachgebiet gut bekannt. Solche Verfahren beinhalten im Allgemeinen

Bewegen (beispielsweise durch Rühren,

Vibrieren oder Wirbelschichtbildung) eines Katalysatorbetts oder

eines Zielpolymerbetts (d. h. Polymer mit den gleichen oder ähnlichen

physikalischen Eigenschaften zu jenem, welches in dem Polymerisationsverfahren

hergestellt werden soll), enthaltend einen Katalysator, und Zuführung dazu

eines Monomerstroms mindestens teilweise in der Gasphase, unter

derartigen Bedingungen, dass mindestens ein Teil des Monomers bei

Kontakt mit dem Katalysator im Bett polymerisiert. Das Bett wird

im Allgemeinen durch die Zugabe von Kühlgas (beispielsweise zurückgeführtes gasförmiges Monomer)

und/oder flüchtige

Flüssigkeit

(beispielsweise ein flüchtiger

inerter Kohlenwasserstoff oder gasförmiges Monomer, das unter Bildung

einer Flüssigkeit

kondensiert werden kann) gekühlt

werden. Das in Gasphasenverfahren hergestellte und daraus isolierte

Polymer bildet direkt einen Feststoff in der Polymerisationszone

und ist frei von oder im Wesentlichen frei von Flüssigkeit.

Dem Fachmann wird gut bekannt sein, dass wenn irgendwelche Flüssigkeit

in die Polymerisationszone eines Gasphasenpolymerisationsverfahrens

gelangen kann, die Flüssigkeitsmenge

in Bezug zu der Menge an in der Polymerisationszone vorliegendem

Polymer klein ist. Dies steht im Gegensatz zu "Lösungsphasen"verfahren, worin

das Polymer in einem Lösungsmittel

gebildet und "Aufschlämmungsphasen"verfahren, worin das

Polymer sich als eine Suspension in einem flüssigen Verdünnungsmittel bildet.

-

Das

Gasphasenverfahren kann unter Chargen-, Halbchargen- oder so genannten "kontinuierlichen" Bedingungen ausgeführt werden.

Es ist bevorzugt, unter derartigen Bedingungen zu arbeiten, dass

Monomer kontinuierlich zu einer bewegten Polymerisationszone, die

Polymerisationskatalysator enthält,

zurückgeführt wird,

wobei Auffüllmonomer

bereitgestellt wird, um polymerisiertes Monomer zu ersetzen, und

kontinuierlich oder unterbrechend hergestelltes Polymer aus der

Polymerisationszone bei einer mit der Bildungsgeschwindigkeit von

Polymer vergleichbaren Geschwindigkeit abgezogen wird, wobei frischer

Katalysator zu der Polymerisationszone gegeben wird, um den aus

der Polymerisationszone mit dem hergestellten Polymer abgezogenen

Katalysator zu ersetzen.

-

In

der bevorzugten Ausführungsform

des erfindungsgemäßen Gasphasenpolymerisationsverfahrens sind

die Gasphasenpolymerisationsbedingungen vorzugsweise Gasphasenwirbelschicht-Polymerisationsbedingungen.

-

Verfahren

zum Arbeiten von Gasphasenwirbelschichtverfahren zum Herstellen

von Polyethylen und Ethylen-Copolymeren sind auf dem Fachgebiet

gut bekannt. Das Verfahren kann beispielsweise in einem vertikalen

zylindrischen Reaktor, der mit einer perforierten Verteilungsplatte

zum Tragen der Schicht und zum Verteilen des hereinkommenden Fluidisierungsgasstroms

durch die Schicht ausgestattet ist, ausgeführt werden. Das durch die Schicht

zirkulierende, fluidisierende Gas dient zum Entfernen der Polymerisationswärme aus der

Schicht und zum Zuführen

von Monomer zur Polymerisation in der Schicht. Somit umfasst das

fluidisierende Gas das/die Monomer(e), normalerweise zusammen mit

etwas Inertgas (beispielsweise Stickstoff), und gegebenenfalls mit

Wasserstoff als Molekulargewichtsmodifizierungsmittel. Das heiße Fluidisierungsgas,

das an der Spitze der Schicht auftaucht, wird gegebenenfalls durch

eine Geschwindigkeitsverminderungszone (dies kann ein zylindrischer

Teil des Reaktors mit einem breiteren Durchmesser sein) und, falls

erwünscht,

einen Zyklon und/oder Filter zum Verhindern von Mitreißen von

feinen festen Teilchen aus dem Gasstrom geführt. Das heiße Gas wird

dann zu einem Wärmeaustauscher

geleitet, um Polymerisationswärme

mindestens teilweise abzuführen.

Der Katalysator wird vorzugsweise kontinuierlich oder in regelmäßigen Abständen zu

der Schicht gespeist. Am Beginn des Verfahrens umfasst die Schicht

fluidisierbares Polymer, das vorzugsweise ähnlich dem Zielpolymer ist.

Polymer wird kontinuierlich innerhalb der Schicht durch die Polymerisation

des/der Monomers(e) erzeugt. Vorzugsweise werden Mittel zum Abziehen

des Polymers aus der Schicht kontinuierlich oder in regelmäßigen Abständen zum

Halten der Wirbelschicht auf der gewünschten Höhe bereitgestellt. Das Verfahren

wird im Allgemeinen bei relativ niedrigem Druck, beispielsweise

bei 10 bis 50 bar, durchgeführt,

obwohl es bei Drücken

von 10 bis 100 bar und bei Temperaturen von beispielsweise zwischen

50 und 120°C

arbeiten kann. Die Temperatur der Schicht wird unterhalb der Sintertemperatur

des fluidisierten Polymers gehalten, um Probleme der Agglomeration

zu vermeiden.

-

Bei

dem Gasphasen-Wirbelschichtverfahren zur Polymerisation von Olefinen

wird die durch die exotherme Polymerisationsreaktion entwickelte

Wärme normalerweise

aus der Polymerisationszone (d. h. der Wirbelschicht) mit Hilfe

des Fluidisierungsgasstroms, wie vorstehend beschrieben, abgeführt. Das

von der Spitze der Schicht auftauchende, heiße Reaktorgas wird durch einen

oder mehrere Wärmeaustauscher,

worin das Gas gekühlt

ist, geleitet. Das gekühlte

Reaktorgas wird dann, zusammen mit beliebigem Auffüllgas, zu dem

Boden der Schicht zurückgeführt. Bei

dem erfindungsgemäßen Gasphasen-Wirbelschicht-Polymerisationsverfahren

ist es erwünscht,

zusätzliches

Kühlen

der Schicht (und dadurch Verbesserung der Raum-Zeit-Ausbeute des Verfahrens) durch

Zuführen

von flüchtiger

Flüssigkeit

zu der Schicht unter derartigen Bedingungen bereitzustellen, dass

die Flüssigkeit

in der Schicht verdampft, wodurch zusätzliche Polymerisationswärme aus

der Schicht durch den "latenten

Verdampfungswärme"effekt abgeführt wird.

Wenn das heiße Rückführgas aus

der Schicht in den Wärmeaustauscher

gelangt, kann die flüchtige

Flüssigkeit

auskondensieren. In einer Ausführungsform

der vorliegenden Erfindung wird die flüchtige Flüssigkeit von dem Rückführgas getrennt

und erneut getrennt in die Schicht eingeführt. Somit kann beispielsweise

die flüchtige

Flüssigkeit

abgetrennt und in die Schicht gesprüht werden. In einer weiteren

Ausführungsform

der vorliegenden Erfindung wird die flüchtige Flüssigkeit zu der Schicht mit

dem Rückführgas zurückgeführt. Somit

kann die flüchtige

Flüssigkeit

aus dem Fluidisierungsgasstrom, der aus dem Reaktor kommt, kondensiert

werden und kann zu der Schicht mit Rückführgas zurückgeführt werden, oder kann von dem

Rückführgas getrennt

und in die Schicht gesprüht

werden.

-

Das

Verfahren zum Kondensieren von Flüssigkeit in dem Rückführgasstrom

und Zurückkehren

des Gemisches von Gas und abgezogener Flüssigkeit zu der Schicht wird

in EP-A-0089691 und EP-A-0241947 beschrieben. Es ist bevorzugt,

die kondensierte Flüssigkeit

in die Schicht getrennt von dem Rückführgas, unter Verwendung des

in unserem US-Patent Nr. 5 541 270, dessen Lehren davon hierin in

diese Beschreibung hierdurch einbezogen sind, wieder einzuführen.

-

Beim

Anwenden der erfindungsgemäßen Katalysatoren

unter Gasphasen-Polymerisationsbedingungen kann der Katalysator

oder eine oder mehrere der angewendeten Komponenten zur Bildung

des Katalysators, beispielsweise in die Polymerisationsreaktionszone

in flüssiger

Form, zum Beispiel als eine Lösung

in einem inerten flüssigen

Verdünnungsmittel,

eingeführt

werden. Somit kann beispielsweise die Übergangsmetallkomponente oder

die Aktivatorkomponente oder beide von diesen Komponenten gelöst oder

in einem flüssigen

Verdünnungsmittel

aufgeschlämmt

und der Polymerisationszone zugeführt werden. Unter diesen Umständen ist

es bevorzugt, die die Komponente(n) enthaltende Flüssigkeit

als feine Tröpfchen

in die Polymerisationszone zu sprühen. Der Tröpfchendurchmesser liegt vorzugs weise

im Bereich von 1 bis 1000 Mikrometern. EP-A-0593083, deren Lehren

hierin hierdurch in diese Beschreibung einbezogen sind, offenbart

ein Verfahren zum Einführen

eines Polymerisationskatalysators in eine Gasphasenpolymerisation.

Die in EP-A-0593083 offenbarten Verfahren können, falls erwünscht, geeigneterweise

in dem erfindungsgemäßen Polymerisationsverfahren

angewendet werden.

-

Die

vorliegende Erfindung wird in den nachstehenden Beispielen erläutert.

-

BEISPIELE

-

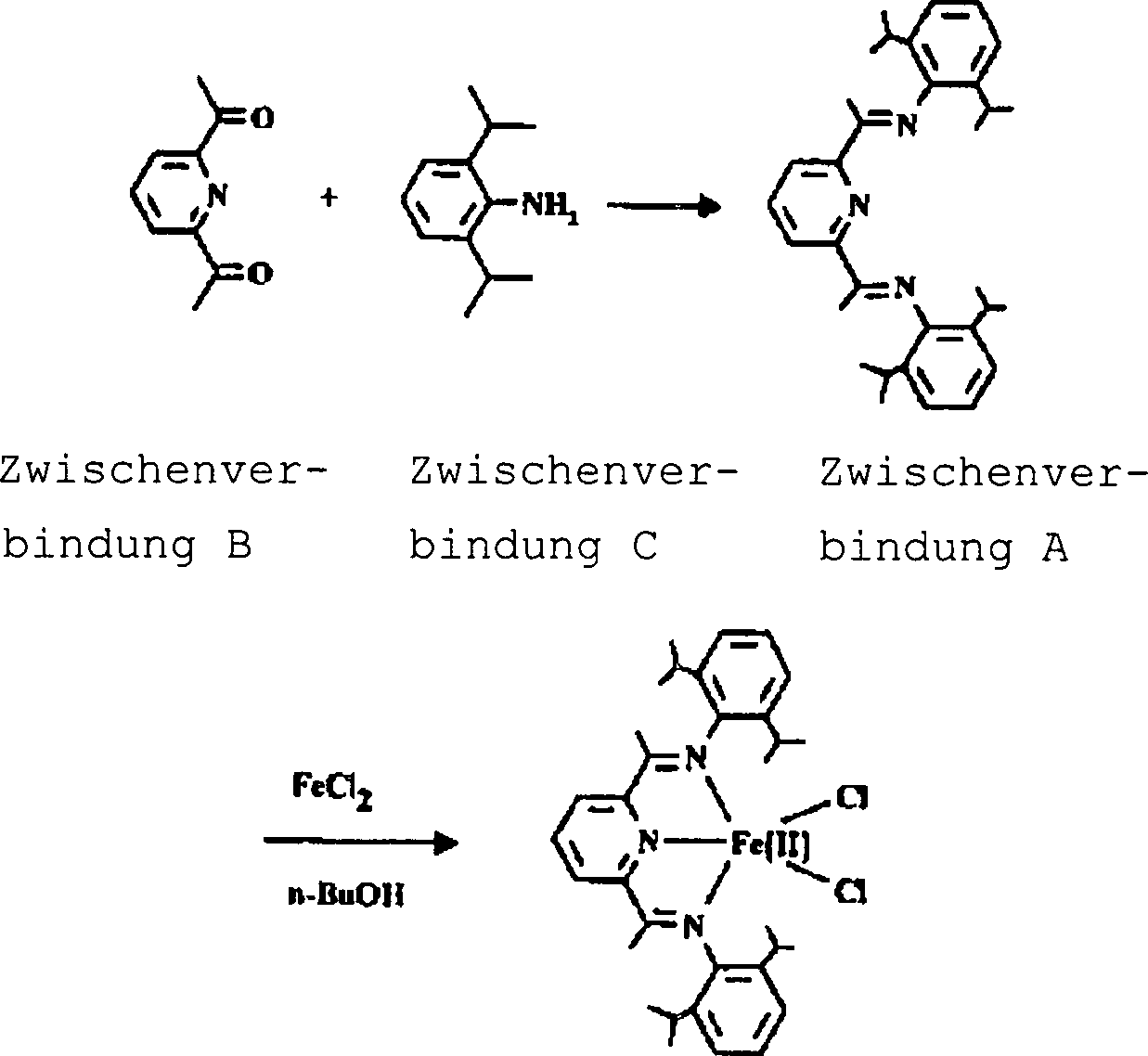

Beispiel

1 zeigt die Herstellung einer neuen Eisenverbindung (siehe nachstehende

Formel D) und Beispiel 3 zeigt die Herstellung einer neuen Cobaltverbindung

(siehe Formel K), wobei jede Verbindung gemäß der vorliegenden Erfindung

ist.

-

In

den Beispielen wurden alle Manipulationen von Luft/Feuchtigkeits-empfindlichen

Materialien unter einer üblichen

Vakuum/Inertatmosphären-(Stickstoff)-Leitung

unter Anwendung von Standard-Schlenk-Leitungs-Techniken oder in

einer Inertatmosphären-Glovebox

ausgeführt.

-

Beispiel 1

-

Zwischenprodukt

A [2,6-Diacetylpyridinbis(2,6-diisopropylanil)] wurde durch die

Reaktion von Zwischenprodukt B [2,6-Diacetylpyridin] und Zwischenprodukt

C [2,6-Diisopropylanilin] hergestellt. Zwischenprodukt A wurde dann

mit Eisen(II)chlorid in Butanol umgesetzt, unter Bereitstellung

der Verbindung der Formel D.

-

Herstellung von Zwischenprodukt

A

-

Unter

Verwendung eines Verfahrens, das auf einer verwandten Herstellung

(E. C. Alyea und P. H. Merrell, Synth. React. Inorg. Metal-Org.

Chem., 1974, 4, 535) basiert: wurde 2,6-Diisopropylanilin (3,46

ml, 18,4 mMol) tropfenweise zu einer Lösung von 2,6-Diacetylpyridin

(1,50 g, 9,2 mMol) in absolutem Ethanol (25 ml) [2,6-Diisopropylanilin

und 2,6-Diacetylpyridin

wurden von Aldrich erhalten, wobei das erste davon vor der Anwendung

frisch destilliert wurde] gegeben. Einige Tropfen Eisessig wurden

zugegeben und die Lösung

wurde 48 h unter Rückfluss

erhitzt. Aufkonzentrierung der Lösung

auf ein halbes Volumen und Kühlen

auf –78°C ergab Zwischenprodukt

A als schwach gelbe Kristalle (80%). Berechnet für C33H43N3: C, 82,3; H,

8,9; N, 8,7; gefunden: C, 81,9; H, 8,5; 8,7%. FABMS: M+ (481). 1H NMR (CDCl3): 8,6–7,9 [m,

3H, C5H3N], 7,2–6,9 [m,

6H, C6(CHMe2)H3], 2,73 [Sept., 4H, CHMe2],

2,26 [s, 6H, C5H3N(CMeNAr)2] und 1,16 [m, 24H, CHMe2].

FABMS ist Fast-Atom-Bombardment-Massen-Spektrometrie.

-

-

Herstellung der Verbindung

der Formel D [2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2]

-

FeCl2 (0,24 g; 1,89 mMol) wurde in heißem n-Butanol

(20 ml) bei 80°C

gelöst.

Eine Suspension von 2,6-Diacetylpyridinbis(2,6-diisopropylanil)

(0,92 g; 1,89 mMol) in n-Butanol

wurde tropfenweise bei 80°C

zugegeben. Das Reaktionsgemisch schlug nach Blau um. Nach Rühren bei

80°C für 15 Mi nuten

wurde die Reaktion auf Raumtemperatur herunterkühlen lassen. Das Reaktionsvolumen

wurde auf einige ml vermindert, und Petrolether (40/60) wurde zum

Ausfällen

des Produkts zugesetzt (ein blaues Pulver), welches anschließend dreimal

mit 10 ml Petrolether (40/60) gewaschen wurde. Die Ausbeute war

0,93 g (81%).

Massenspektrum: m/z 607 [M]+, 572 [M – Cl]+,

482 [M – FeCl2]+.

Analyse – berechnet für C33H43N3FeCl2: C, 65,14; H, 7,12; N, 6,91. Gefunden:

C, 64,19; H, 6,90; N, 6,70.

-

Beispiel 3

-

Herstellung von 2,6-Diacetylpyridin(2,6-diisopropylanil)CoCl2 – Formel

K

-

Cobaltchlorid

(CoCl2 – 0,057

g; 0,44 mMol) wurde in heißem

n-Butanol (10 ml) bei 80°C

gelöst.

Eine Suspension von Zwischenprodukt A [2,6-Diacetylpyridinbis(2,6-diisopropylanil)]

(0,21 g; 0,44 mMol) in n-Butanol wurde tropfenweise bei 80°C zugegeben.

Nach Rühren

bei 80°C

für 15

Minuten wurde das hergestellte Reaktionsgemisch auf Raumtemperatur

abkühlen

lassen. Das Reaktionsvolumen wurde auf einige ml vermindert und

Petrolether (40/60) wurde zum Ausfällen des Produkts zugesetzt.

Der olive-grüne,

pulvrige Niederschlag wurde dreimal mit 10 ml aliquoten Mengen von

Petrolether (40/60) gewaschen. Die Ausbeute des Cobaltkomplexes

(Formel K – siehe

nachstehend) war 0,18 g (67% der Theorie). Das Massenspektrum zeigte m/z

575 [M – Cl],

538 [M – 2Cl]+.

-

-

Beispiele 7 bis 9 – Herstellung

von Eisenkomplexen

-

Beispiel 7

-

7.1 – Herstellung von 2,6-Diacetylpyridinbis(2,4-dimethylanil)

-

Das

Verfahren war wie für

Beispiel 4.1, mit der Ausnahme, dass 2,4-Dimethylanilin anstelle

von 2-tertiär-Butylanilin

verwendet wurde. Die Ausbeute war 75% der Theorie.

1H NMR (CDCl3): 8,41,

7,90, 7,05, 6,90, 6,55, (m, 9H, ArH, PyrH), 2,36 (m, 6H, N=CCH3, 6H, CCH3), 2,13

(s, 6H, CCH3).

Massenspektrum: m/z

369 [M]+.

-

7.2 – Herstellung von 2,6-Diacetylpyridinbis(2,4-dimethylanil)FeCl2

-

Das

Verfahren war wie für

Beispiel 4.2, mit der Ausnahme, dass 2,6-Diacetylpyridinbis(2,4-dimethylanil)

anstelle von 2,6-Diacetylpyridinbis(2-tert-butylanil) angewendet

wurde. Die Ausbeute war 75% der Theorie.

Massenspektrum: m/z

496 [M]+, 461 [M – Cl]+,

425 [M – Cl2]+.

-

Beispiel 8

-

8.1 Herstellung von 2,6-Diacetylpyridinbis(2,6-dimethylanil)

-

Das

Verfahren war wie für

Beispiel 4.1, mit der Ausnahme, dass 2,6-Dimethylanilin anstelle

von 2-tertiär-Butylanilin

verwendet wurde. Die Ausbeute war 78% der Theorie.

1H NMR (CDCl3): 8,48,

8,13, 7,98, 7,08, 6,65, (m, 9H, ArH, PyrH), 2,25 (s, 6H, N=CCH3), 2,05 (m, 12H, CCH3).

Massenspektrum:

m/z 369 [M]+.

-

8.2 – Herstellung von 2,6-Diacetylpyridinbis(2,6-dimethylanil)FeCl2

-

Das

Verfahren war wie für

Beispiel 4.2, mit der Ausnahme, dass 2,6-Diacetylpyridinbis(2,6-dimethylanil)

anstelle von 2,6-Diacetylpyridinbis(2-tert-butylanil) verwendet

wurde. Die Ausbeute war 78% der Theorie.

Massenspektrum: m/z

496 [M]+, 461 [M – Cl]+,

425 [M – Cl2]+.

-

Beispiel 9

-

9.1 – Herstellung von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)

-

Das

Verfahren war wie für

Beispiel 4.1, mit der Ausnahme, dass 2,4,6-Trimethylanilin anstelle

von 2-tertiär-Butylanilin verwendet

wurde. Die Ausbeute war 60% der Theorie.

1H

NMR (CDCl3): 8,50, 7,95, 6,94, (m, 7H, ArH,

PyrH), 2,33 (s, 6H, N=CCH3), 2,28 (s, 6H,

CCH3), 2,05 (s, 12H, CCH3).

Massenspektrum:

m/z 397 [M]+.

-

9.2 – Herstellung von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2

-

Das

Verfahren war wie für

Beispiel 4.2, mit der Ausnahme, dass 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)

anstelle von 2,6-Diacetylpyridinbis(2-tert-butylanil) angewendet

wurde. Die Ausbeute war 64% der Theorie.

Massenspektrum: m/z

523 [M]+, 488 [M – Cl]+,

453 [M – Cl2]+.

-

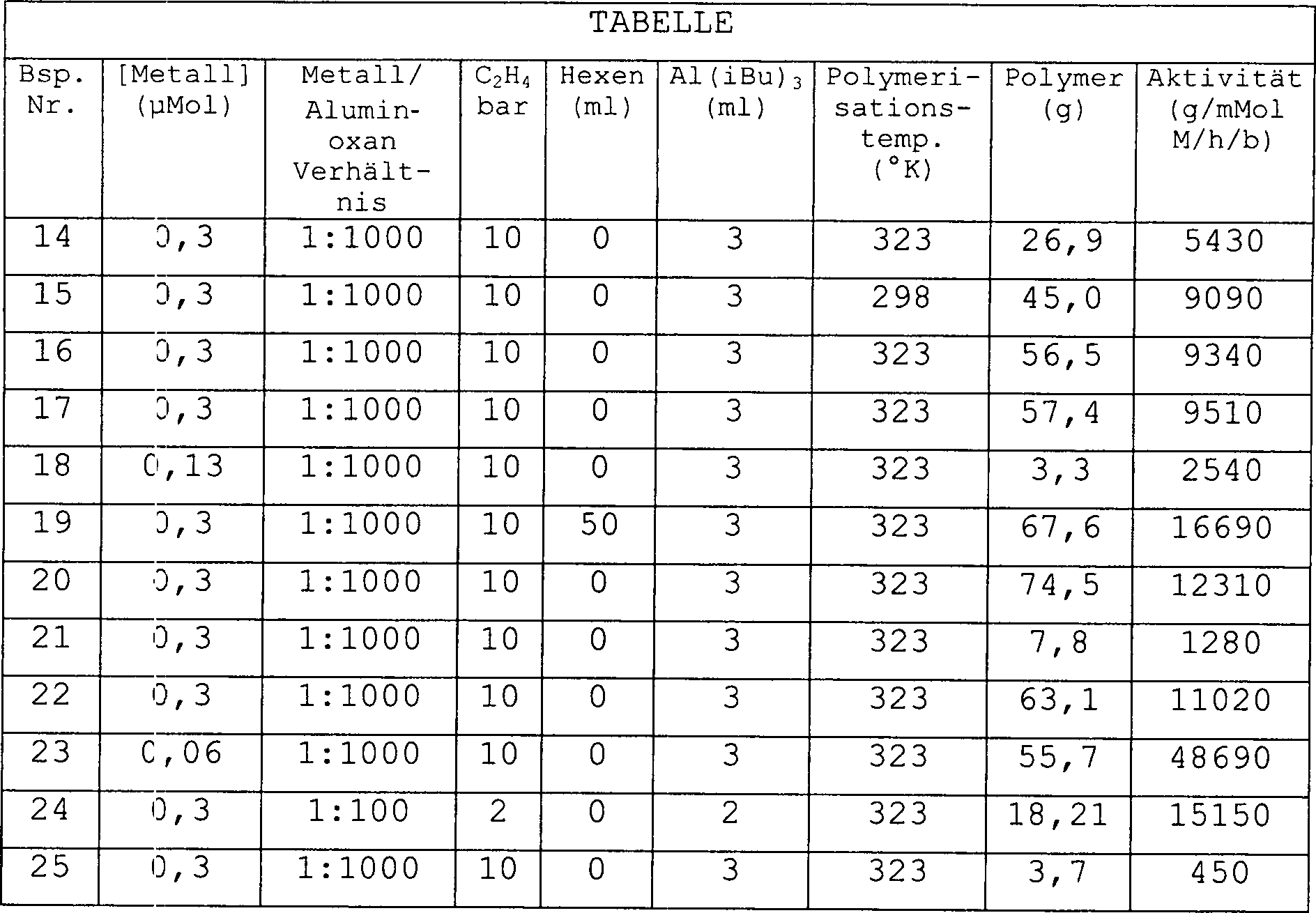

Beispiele 14 bis 25

-

Diese

Beispiele sind eine Reihe von Tests, wo Ethylen oder Ethylen/1-Hexen

unter 10 bar Ethylendruck unter Verwendung der erfindungsgemäßen Katalysatoren

unter "Aufschlämmungs"-Polymerisationsbedingungen

polymerisiert wird.

-

Katalysator-Herstellung

-

Die

als Katalysator in Beispielen 14 bis 25 angewendeten Übergangsmetallkomplexe

waren wie nachstehend:

In Beispielen 14 und 15 war der Komplex

2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2,

hergestellt wie in Beispiel 1 beschrieben (Verbindung Formel D).

In

Beispielen 16 bis 20 war der Komplex 2,6-Diacetylpyridinbis(2,6-dimethylanil)FeCl2, hergestellt wie in Beispiel 8 beschrieben.

In

Beispiel 21 war der Komplex 2,6-Diacetylpyridinbis(2,4-dimethylanil)FeCl2, hergestellt wie in Beispiel 7 beschrieben.

In

Beispielen 22 bis 24 war der Komplex 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2, hergestellt wie in Beispiel 9 beschrieben.

In

Beispiel 25 war der Komplex 2,6-Diacetylpyridinbis(2,6-diisopropylanil)CoCl2, hergestellt wie in Beispiel 3 beschrieben

(Formel K).

-

Katalysator-Aktivierung

-

Der Übergangsmetallkomplex

wurde in Toluol (vorher über

Natriummetall getrocknet) unter einer Stickstoffatmosphäre gelöst, und

es wurde eine Lösung

von Aktivator (Co-katalysator)

bei Umgebungstemperatur zugegeben. Das Gemisch wurde bei Raumtemperatur

gerührt,

dann wurde eine aliquote Menge zu der Einspritzeinheit eines Polymerisationsreaktors überführt. Die

Mengen an in der Katalysatoraktivierung angewendeten Reagenzien

werden in der nachstehenden Tabelle ausgewiesen. Alle Vorgänge wurden

unter einer Stickstoffatmosphäre

durchgeführt,

sofern nicht anders ausgewiesen. "MAO" ist

Methylaluminoxan (1,78 M in Toluol, bezogen von Witco). "MMAO" ist modifiziertes

Methylaluminoxan (10% Gewicht/Gewicht in Heptan – bezogen von Witco). Sie wurden,

wie erhalten, verwendet. Triisobutylaluminium (Al(iBu)3,

als eine 1 M-Lösung in

Toluol), wurde von Aldrich bezogen.

-

-

Polymerisationstests

-

Die

in den Polymerisationstests angewendeten Reagenzien waren Ethylen

Qualität

3,5 (bezogen von Air Products), Hexen (bezogen von Aldrich), destilliert über Natrium/Stickstoff,

und Triisobutylaluminium (1 M in Hexanen, bezogen von Aldrich).

-

Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter einem Stickstoffstrom für mindestens

1 Stunde bei > 85°C ausgeheizt. Der

Reaktor wurde dann auf 50°C

gekühlt.

Isobutan (0,5 Liter) und Triisobutylaluminium wurden zugegeben und

der Reaktor wurde in eine Box unter Stickstoff gestellt. Das Alkylaluminium

wurde zum Einfangen von Giften in dem Reaktor für mindestens 1 Stunde belassen.

Ethylen wurde in den Reaktor eingeführt, bis ein vorbestimmter Überdruck

erreicht war, dann wurde die Katalysatorlösung unter Stickstoff eingespritzt.

Der Reaktordruck wurde über

den gesamten Polymerisationsversuch durch Compu ter-gesteuerte Zugabe

von weiterem Ethylen konstant gehalten. Die Polymerisationszeit

war 1 Stunde. Nach Beendigung des Versuchs wurde der Reaktorinhalt

isoliert, mit angesäuertem

Methanol (50 ml HCl/2,5 l Methanol) und Wasser/Ethanol (4 : 1 Volumen/Volumen)

gewaschen und unter Vakuum bei 40°C

für 16

Stunden getrocknet.

-

Co-Polymerisation von

Ethylen/1-Hexen (Beispiel 19)

-

Ein

1-Liter-Reaktor wurde unter einem Stickstoffstrom für mindestens

1 Stunde bei > 85°C ausgeheizt. Der

Reaktor wurde dann auf 50°C

gekühlt.

Isobutan (0,5 Liter), 1-Hexen und Triisobutylaluminium wurden dann

zugegeben und der Reaktor wurde in eine Box unter Stickstoff gestellt.

Das Alkylaluminium wurde zum Einfangen von Giften in dem Reaktor

für mindestens

1 Stunde belassen. Ethylen wurde in den Reaktor eingeführt, bis

ein vorbestimmter Überdruck

erreicht war; dann wurde die Katalysatorlösung unter Stickstoff eingespritzt.

Der Reaktordruck wurde durch den Polymerisationsversuch durch Computer-gesteuerte

Zugabe von Ethylen konstant gehalten. Die Polymerisationszeit war

1 Stunde. Nach Beendigung des Versuchs wurde der Reaktorinhalt isoliert,

mit angesäuertem

Methanol (50 ml HCl/2,5 l Methanol) und Wasser/Ethanol (4 : 1 Volumen/Volumen)

gewaschen und unter Vakuum bei 40°C

für 16

Stunden getrocknet.

-

Die

Daten aus den Polymerisationstests werden nachstehend in der Tabelle

angeführt.

-

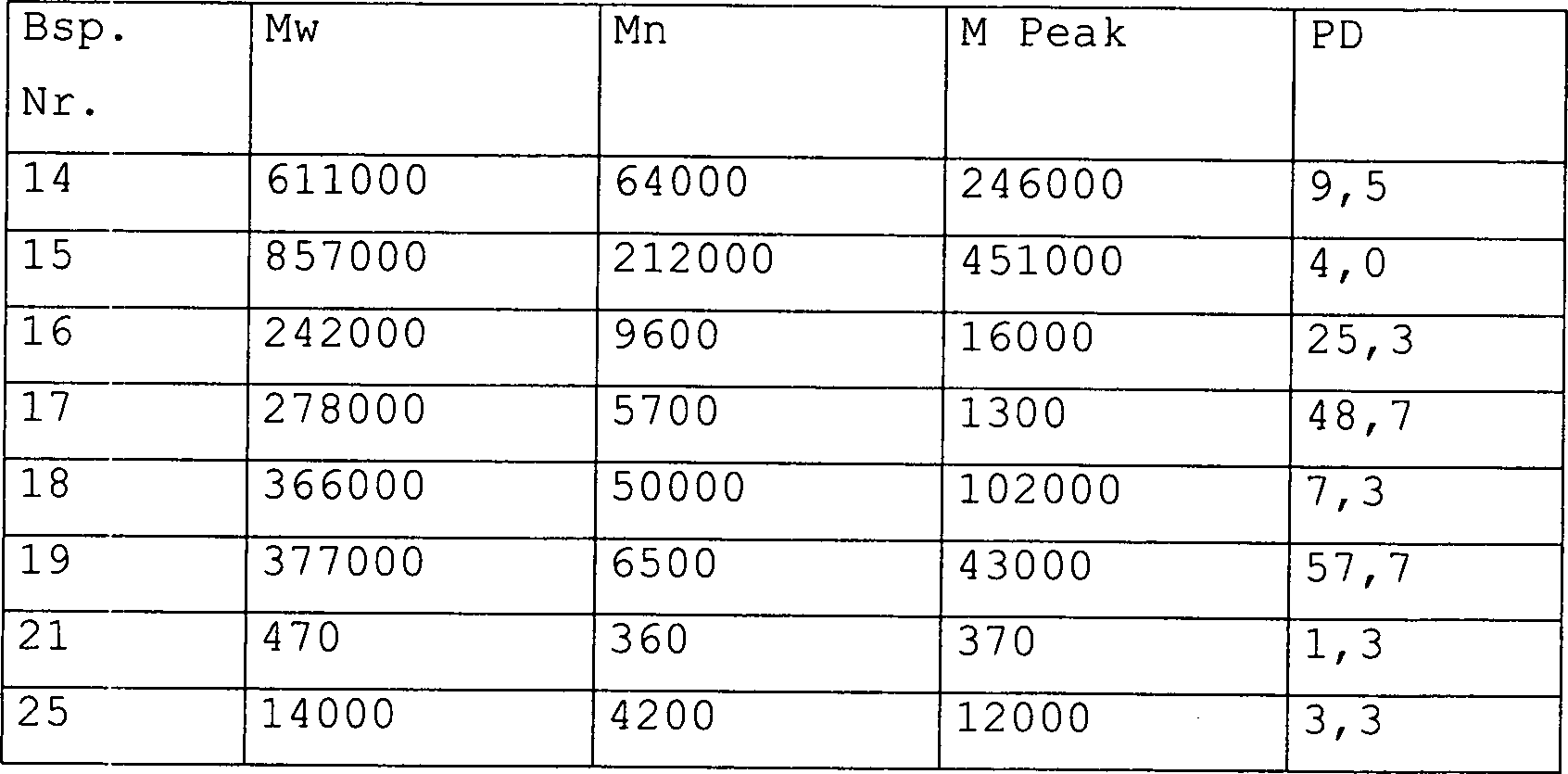

-

Molekulargewichtsdaten

der aus Beispielen 14 bis 25 erhaltenen Polymere werden in der nachstehenden

Tabelle angeführt.

-

-

Beispiele 26 und 27

-

Gas-Phasen-Polymerisationstests

mit getragenen Katalysatoren

-

Beispiele

26 und 27 erläutern

die Verwendung von erfindungsgemäßen Katalysatoren,

die auf Siliziumdioxid-Trägermaterial

getragen werden. Beispiel 26 wendet 2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2 an und Beispiel 27 wendet 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2 als die Übergangsmetallkomplexverbindung

an.

-

Beispiel 26

-

Herstellung des getragenen

Katalysators

-

2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2 wurde wie in Beispiel 1 beschrieben hergestellt.

Siliziumdioxid (1,03 g ES70, bezogen von Crosfield), welches unter

Stickstoffstrom auf 700°C

erhitzt wurde, wurde in ein Schlenk-Rohr gegeben und Toluol (10

ml) wurde zugegeben. Das Gemisch wurde auf 50°C erhitzt. Zu einer Lösung von

2,6-Diacetylpyridinbis(2,6-diisopropylanil)FeCl2 (0,036

g) in Toluol (10 ml) wurde Methylaluminoxan (5 ml, 1,78 M in Toluol,

bezogen von Witco) gegeben. Das Gemisch wurde auf 50°C erhitzt

und dann zu einem Siliziumdioxid/Toluolgemisch überführt. Das Siliziumdioxid/MAO/Toluol-Gemisch

wurde bei 50°C

unter regelmäßigem Rühren für 1 Stunde,

bevor das Toluol entfernt wurde, bei 65°C unter Vakuum gehalten, unter

Gewinnung eines rieselfähigen

Pulvers.

-

Beispiel 27

-

Herstellung des getragenen

Katalysators

-

2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2 wurde wie in Beispiel 9 beschrieben hergestellt.

Siliziumdioxid (1,38 g ES70, bezogen von Crosfield), welches unter

Stickstoffstrom auf 700°C

erhitzt wurde, wurde in ein Schlenk-Rohr gegeben und Toluol (10

ml) wurde zugesetzt. Einer Lösung

von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2 (0,041

g) in Toluol (10 ml) wurde Methylaluminoxan (13,2 ml, 1,78 M in

To luol, bezogen von Witco) zugesetzt. Dieses Gemisch wurde 30 Minuten

zum Auflösen

von soviel wie möglich

Eisenkomplex auf 40°C

erhitzt. Die Lösung

wurde dann zu dem Siliziumdioxid/Toluol überführt. Das Siliziumdioxid/MAO/Toluol-Gemisch

wurde bei 40°C,

unter regelmäßigem Rühren für 30 Minuten

gehalten, bevor das Toluol bei 40°C

unter Vakuum entfernt wurde, unter Gewinnung eines rieselfähigen Pulvers.

-

Analyse

des Feststoffs ergab 16,9% Gewicht/Gewicht Al und 0,144 Gewicht/Gewicht

Eisen.

-

Polymerisationstests – Beispiele

26 und 27

-

Die

bei den Polymerisationstests verwendeten Reagenzien waren: Wasserstoff

Qualität

6.0 (bezogen von Air Products): Ethylen Qualität 3.5 (bezogen von Air Products):

Hexen (bezogen von Aldrich), destilliert über Natrium/Stickstoff: getrocknetes

Pentan (bezogen von Aldrich): Methylaluminium (2 M in Hexanen, bezogen

von Aldrich): und Triisobutylaluminium (1 M in Hexanen, bezogen

von Aldrich).

-

Ein

3-Liter-Reaktor wurde unter Stickstoffstrom für mindestens 1 Stunde bei 77–85°C ausgeheizt,

bevor gepulvertes Natriumchlorid (300 g, vorgetrocknet unter Vakuum,

160°C, > 4 Stunden) zugesetzt

wurde. Das Natriumchlorid wurde als ein fluidisierbares/rührbares

Anfahr-Chargen-Pulver für

die Gasphasenpolymerisation verwendet. Trimethylaluminium (3 ml,

2 M in Hexanen) wurde zu dem Reaktor gegeben und in eine Box unter

Stickstoff gestellt. Das Alkylaluminium wurde zum Einfangen von

Giften in dem Reaktor für

zwischen ½–1 Stunde

belassen, vor dem Entlasten unter Verwendung von 4 × 4 bar

Stickstoffspülungen.

Die für

die Polymerisation zu verwendende Gasphasenzusammensetzung wurde

in den Reaktor eingeführt

und vor der Einspritzung der Katalysatorzusammensetzung auf 77°C vorerhitzt.

Der Katalysator (0,18–0,22

g) wurde unter Stickstoff eingespritzt und die Temperatur wurde

dann auf 80°C

eingestellt. Das Verhältnis

von Hexen und/oder Wasserstoff zu Ethylen während der Polymerisation wurde

durch Verfolgen der Gasphasenzusammensetzung durch ein Massenspektro meter

und, wie erforderlich, Einstellen des Ausgleichs konstant gehalten.

Die Polymerisationstests wurden zum Fortsetzen für zwischen 1 bis 2 Stunden

vor dem Beenden durch Spülen

der Reaktanten aus dem Reaktor unter Stickstoff und Vermindern der

Temperatur auf < 30°C belassen.

Das hergestellte Polymer wurde zum Entfernen von Natriumchlorid

mit Wasser, dann mit angesäuertem

Methanol (50 ml HCl/2,5 l Methanol) und schließlich mit Wasser/Ethanol (4

: 1 Volumen/Volumen) gewaschen. Das Polymer wurde unter Vakuum bei

40°C für 16 Stunden

getrocknet. Einige Versuche unter Verwendung einer Vielzahl von

Arbeitsbedingungen wurden mit jedem der Katalysatoren von Beispielen

26 und 27 ausgeführt.

Alle Polymerisationstests wurden bei einer Polymerisationstemperatur

von 80°C

und einem Ethylendruck von 8 bar ausgeführt. Die Polymerisationsbedingungen

werden in der nachstehenden Tabelle angeführt.

-

-

Molekulargewichtsdaten

der Polymerprodukte werden in der nachstehenden Tabelle angeführt.

-

-

Beispiel 32

-

32.1 – Herstellung einer getragenen

Ziegler-Katalysator-Komponente

-

Kieselgel

(20 kg), Qualität

ES70, bezogen von Crosfield, welches bei 800°C für 5 Stunden in Stickstoffstrom

getrocknet wurde, wurde in Hexan (110 Litern) aufgeschlämmt und

Hexamethyldisilazan (30 Mol), bezogen von Fluka, wurde bei 50°C unter Rühren zugesetzt.

Trockenes Hexan (120 Liter) wurde unter Rühren zugegeben, der Feststoff

absetzen lassen, die Überstandsflüssigkeit

durch Dekantierung entfernt und weiteres trockenes Hexan (130 Liter)

wurde unter Rühren

zugegeben. Die Hexanwaschung wurde weitere 3 Male wiederholt. Dibutylmagnesium

(30 Mol), bezogen von FMC, wurde zugegeben und 1 Stunde bei 50°C gerührt. Tertiär-Butylchlorid

(60 Mol) wurde zugegeben und 1 Stunde bei 50°C gerührt. Zu dieser Aufschlämmung wurde ein äquimolares

Gemisch von Titantetrachlorid (3 Mol) und Titan-tetra-n-propoxid

(3 Mol) unter Rühren

bei 50°C

für 2 Stunden

zugegeben, gefolgt von 5 Waschungen mit trockenem Hexan (130 Liter).

Die Aufschlämmung

wurde unter einem fließenden

Stickstoffstrom getrocknet, unter Gewinnung einer festen, auf Siliziumdioxid

getragenen Ziegler-Katalysator-komponente.

-

32.2 – Herstellung von gemischtem

Katalysator, der eine Ziegler-Komponente und eine Übergangsmetallverbindun

der vorliegenden Erfindung enthält

-

Eine

Lösung

von Methylaluminoxan ("MAO", 10,2 mMol) als

eine 10-gewichtsprozentige Lösung

in Toluol, bezogen von Witco, wurde zu einer Suspension von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)FeCl2 (0,07 mMol in 5 ml trockenem Toluol), hergestellt

wie in Beispiel 9, gegeben und das Gemisch 5 Minuten geschüttelt. Diese

Lösung

wurde dann zu 2,0 g des vorstehend hergestellten Siliziumdioxid-getragenen

Ziegler-Katalysators, vorstehend hergestelltes Beispiel 32.1, gegeben,

das Gemisch wurde 2 Stunden bei 20°C geschüttelt und dann wurde das Lösungsmittel

unter vermindertem Druck bei 20°C

entfernt, unter Gewinnung des gemischten Katalysators als ein rieselfähiges Pulver.

-

32.3 – Polymerisation von Ethylen/Hexen-Gemisch,

unter Verwendung des gemischten Katalysators

-

Ein

mit einem Helixrührer

ausgestatteter 3-Liter-Reaktor

wurde 1 Stunde unter trockenem durchfließendem Stickstoff auf 95°C erhitzt.

Die Temperatur wurde auf 50°C

vermindert und trockenes Natriumchlorid (300 g) wurde dann mit Trimethylaluminium-(TMA)-Lösung (2

ml 2 molar TMA in Hexan) zugesetzt und der Reaktor 2 Stunden auf

85°C erhitzt.

Der Reaktor wurde mit Stickstoff gespült, auf 50°C gekühlt und TMA-Lösung

(3 ml 2 molar TMA in Hexan) zugegeben. Die Temperatur wurde auf

77°C erhöht und Wasserstoff

(0,5 bar) und Ethylen (8 bar) vor der Zugabe von 1-Hexen (2,6 ml)

zugegeben. Die Reaktion wurde durch Einspritzung des vorher hergestellten

gemischten Katalysators (0,20 g) in den Reaktor begonnen. Die Temperatur

wurde bei 80°C

gehalten und Ethylen zum Halten des konstanten Drucks zugesetzt.

Die Gasphase wurde durch ein Massenspektrometer verfolgt und Wasserstoff

und 1-Hexen, falls notwendig, zum Halten von konstanten Gasphasenkonzentrationen

dieser Komponenten zugesetzt. Die Polymerisation wurde 90 Minuten

ausgeführt. Das

Polymer wurde mit Wasser zum Entfernen von Natriumchlorid, dann

mit angesäuertem

Methanol (50 ml HCl/2,5 Liter Methanol) und schließlich mit

Wasser/Ethanol (4 : 1 Volumen/Volumen) gewaschen. Das Polymer wurde

unter Vakuum bei 40°C

für 16

Stunden getrocknet. 111 g getrocknetes Polymer wurden hergestellt.

Das Polymer hatte eine breite Molekulargewichtsverteilung (wie durch

Gelpermeationschromatographie bestimmt). Die Polydispersität (Mw/Mn)

war 28,5.

-

Beispiel 33

-

33.1 – Vorimprägnierung von Träger mit

Aktivatorverbindung

-

Alle

nachstehend angeführten

Vorgänge

wurden unter einer Stickstoffatmosphäre durchgeführt, sofern nicht anders ausgewiesen.

Siliziumdioxid (Crosfield Qualität

ES70X) wurde unter fließendem

Stickstoff 16 Stunden auf 250° erhitzt.

Eine Probe von diesem Siliziumdioxid (2,5 g) wurde in ein Schlenk-Rohr gegeben und

hatte 12,1 ml 1,78 M Methylaluminoxan, MAO (bezogen von Witco) wurde

zum Bilden einer Aufschlämmung

dazugegeben. Die Aufschlämmung

wurde 4 Stunden auf 50°C

erhitzt, bevor sie 10 Tage bei Raumtemperatur belassen wurde. Die Überstandsflüssigkeit über dem

Siliziumdioxid wurde entfernt und das Siliziumdioxid/MAO dreimal

mit Toluol (3 × 10

ml) bei Raumtemperatur gewaschen, unter Entfernen der Überstandslösung jedes

Mal.

-

33.2 – Tragen des Katalysators

-

(2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichlorid

(0,101 g) (hergestellt wie in Beispiel 9 beschrieben) wurde in Toluol

(20 ml) bei Raumtemperatur aufgeschlämmt und zu dem Siliziumdioxid/MAO

gegeben. Das Gemisch wurde gelegentlich innerhalb eines Zeitraums

von 1 Stunde geschüttelt.

Die Überstandslösung wurde

entfernt und der Siliziumdioxid/MAO/Fe-Komplex wurde mit Toluol

gewaschen, bis das Filtrat farblos war. Der Feststoff wurde unter

Vakuum bei 50°C

getrocknet.

-

33.3 – Gas-Phasen-Polymerisation

von Ethylen

-

Ein

3-Liter-Reaktor wurde unter fließendem Stickstoff für mindestens

1 Stunde bei 77°C

ausgeheizt, bevor Natriumchlorid (300 g, < 1 mm Durchmesser Teilchen, vorgetrocknet

unter Vakuum, 160°C, > 4 Stunden) zugegeben

wurde. Das Natriumchlorid wurde nur als ein Standard-"Chargenpulver" für den Gasphasenpolymerisationsreaktor

angewendet. Trimethylaluminium (3 ml, 2 M in Hexanen, bezogen von

Aldrich) wurde zu dem Reaktor gegeben, der dann verschlossen wurde.

Das Alkylaluminium wurde zum Einfangen von Giften in dem Reaktor

für ½ Stunde

belassen, bevor es durch sukzessives unter Druck setzen und Spülen des

Reaktors mit 4 bar Stickstoff entlastet wird. Ethylen (Qualität 3.5, bezogen

von Air Products) wurde zu dem Reaktor gegeben, unter Gewinnung

eines Drucks von 8 bar bei 77°C,

vor der Katalysatoreinspritzung. Der getragene Katalysator (0,215

g), hergestellt wie in Beispiel 33.2 beschrieben, wurde unter Stickstoff

in den Reaktor eingespritzt und die Temperatur dann auf 80°C eingestellt.

Die Polymerisation wurde 5 Stunden fortsetzen lassen, bevor durch

Spülen

des Ethylens aus dem Reaktor unter Stickstoff und Vermindern der

Temperatur auf unter 30°C

beendet wurde. Das Polymer wurde mit Wasser zum Entfernen von Natriumchlorid

gewaschen, dann mit Methanol (50 ml HCl/2,5 Liter Methanol) angesäuert und

schließlich

mit Wasser/Ethanol (4 : 1 Volumen/Volumen) gewaschen. Das Polymer

wurde unter Vakuum bei 40°C

16 Stunden getrocknet. 161 g getrocknetes Polymer wurden hergestellt.

-

Beispiele 35 bis 38

-

Diese

erläutern

die Herstellung von getragenen Katalysatoren gemäß der vorliegenden Erfindung

und deren Verwendung bei der Polymerisation von Ethylen unter "Aufschlämmungs"-Polymerisationsbedingungen.

-

Beispiel 35

-

35.1 – Herstellung von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichlorid,

getragen auf MAO/Siliziumdioxid

-

Siliziumdioxid-getragenes

Material (Qualität

ES70X, bezogen von Crosfield) wurde unter fließendem Stickstoff für 16 Stunden

auf 250°C

erhitzt. Eine Probe von diesem Siliziumdioxid wurde in ein Schlenk-Rohr gegeben

und 12,1 ml 1,78 M Methylaluminoxan ("MAO",

bezogen von Witco) wurden zum Bilden einer Aufschlämmung dazugegeben.

Die Aufschlämmung

wurde 4 Stunden auf 50°C

erhitzt, bevor sie 10 Tage bei Raumtemperatur belassen wurde. Die Überstandsflüssigkeit über dem

Siliziumdioxid wurde dann entfernt und das Siliziumdioxid/MAO 3-mal mit Toluol (10

ml) bei Raumtemperatur gewaschen, unter Entfernen der Überstandslösung jedes

Mal. 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichloridkomplex

(0,101 g) wurde in Toluol (20 ml) bei Raumtemperatur aufgeschlämmt und

zu dem Siliziumdioxid/MAO gegeben. Das Gemisch wurde gelegentlich

innerhalb eines Zeitraums von 1 Stunde geschüttelt. Die Überstandslösung wurde entfernt und der

hergestellte Siliziumdioxid-getragene MAO/Fe-Komplex mit Toluol

gewaschen, bis die Anfangswaschungen, die in der Farbe hellorange

waren, klar und frei von Farbe wurden. Der hergestellte Siliziumdioxid-getragene

Katalysatorfeststoff wurde unter Vakuum bei 50°C getrocknet.

-

35.3 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 3 Stunden

auf 80°C

erhitzt. Der Reaktor wurde auf weniger als 30°C gekühlt und 500 ml Isobutan zugegeben.

Trimethylaluminium (3 ml 2 M in Hexanen) wurde zu dem Reaktor gegeben

und dieser wurde dann auf 80°C

erhitzt. Der Druck in dem Reaktor wird auf 13,8 bar erhöht und dann

Ethylen zugesetzt, unter Gewinnung eines Gesamtdrucks von 23,8 bar.

Der in 35.1 vorstehend hergestellte, getragene Katalysator (0,201

g des getragenen Katalysatorfeststoffs in Toluolaufschlämmung) wurde

in den Reaktor unter Stickstoff, unter Verursachen, dass der Reaktordruck

auf 25,4 bar ansteigt, eingespritzt. Die Katalysatoraktivität war etwas

zu hoch für

den Ethyleneinlassstrom, um den Druck konstant zu halten, und dieser

wurde deshalb auf 23,2 bar fallen lassen. Der in dem Reaktor für die Mehrheit der

Polymerisation vorliegende Ethylendruck wurde auf 7,8 bar geschätzt. Der

Test wurde nach 1,75 Stunden beendet und das Polymer mit Methanol/HCl

(2,5 Liter/50 ml), dann Wasser/Ethanol (4 : 1 Volumen/Volumen) gewaschen

und unter Vakuum bei 40°C

getrocknet. 166 g trockenes Polymer wurden gewonnen. Analyse des Polymers

durch GPC wies Mw und Mn mit 182000 bzw. 11000 aus.

-

Beispiel 36

-

36.1 – Herstellung von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichlorid,

getragen auf MAO/Siliziumdioxid

-

Eine

Portion (etwa 1–1,5

g) des in Beispiel 35.1 hergestellten getragenen Katalysators wurde

mit 5 × 10

ml aliquoten Mengen Toluol bei 100°C gewaschen. Die Anfangswaschungen

hatten eine tief orange Farbe und diese Färbung wurde mit jedem anschließenden Waschen

geringer, bis die Endwaschung farblos war. Der Feststoff wurde unter

Vakuum bei 100°C

zum Bereitstellen von rieselfähigem,

festem, getragenem Katalysator getrocknet.

-

36.2 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 1 Stunde

auf 75°C

erhitzt. Trimethylaluminium (3 ml 2 M in Hexanen) wurde zu dem Reaktor

gegeben, der dann auf 50°C

gekühlt

wurde. Isobutan (500 ml) wurde zu dem Reaktor gegeben und die Temperatur

auf 76°C

erhöht.

Der Druck in dem Reaktor wurde auf 13 bar erhöht. Ethylen wurde zu dem Reaktor

gegeben, um 21 bar Gesamtdruck (8 bar Ethylen) zu ergeben. Der in

26.1 vorstehend hergestellte, getragene Katalysator (0,11 g in Toluolaufschlämmung) wurde

in den Reaktor gespritzt und die Druckerhöhung während der Steuerung des Reaktordrucks

während

des Tests in Betracht gezogen. Die Temperatur wurde auf 80°C erhöht. Nach

1 Stunde wurde eine weitere aliquote Menge des gleichen Katalysators

(0,22 g in Hexanaufschlämmung)

eingespritzt und der Test weitere 3,5 Stunden fortgesetzt. 25 g

Polymer wurden gewonnen. Analyse des Polymers durch GPC wiesen Mw

und Mn mit 343000 bzw. 35000 aus.

-

Beispiel 37

-

37.1 – Herstellung von 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichlorid,

getragen auf MAO/Siliziumdioxid

-

Methylaluminoxan

(24 ml 1,78 M in Toluol, bezogen von Witco) wurde zu Siliziumdioxid

(5 g Qualität ES70X,

bezogen von Crosfield) gegeben, welches unter fließendem Stickstoff

auf 250°C

erhitzt wurde. Das Siliziumdioxid/MAO wurde 1 Stunde auf 80°C erhitzt,

bevor es mit Toluol (5 × 10

ml aliquote Mengen) gewaschen wurde. Die Hälfte der hergestellten Siliziumdioxid/MAO-Aufschlämmung, gekühlt auf

Raumtemperatur, wurde für

die nächste

Stufe der Katalysatorherstellung (die andere Hälfte wurde zur Verwendung in

Beispiel 38 beiseite gestellt) verwendet. 2,6-Diacetylpyridinbis(2,4,6-trimethylanil)eisendichlorid

(73 mg) wurde in Toluol aufgeschlämmt und zu der halben Portion

von Siliziumdioxid/MAO/Toluol überführt und

2 Stunden unter gelegentlichem Mischen reagieren lassen. Der Siliziumdioxid/MAO/Fe-Komplex

wurde mit Toluol (3 × 10

ml aliquote Mengen) bei Raumtemperatur und dann mit Hexan (2 × 10 ml

aliquote Mengen) bei Raumtemperatur, um das Toluol zu entfernen,

vor dem abschließenden

Waschen mit Hexan bei 80°C

(3 × 10

ml aliquote Mengen) gewaschen. Der hergestellte, getragene Katalysatorfeststoff

wurde unter Vakuum bei Raumtemperatur getrocknet.

-

37.2 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 1 Stunde

auf 80°C

erhitzt. Der Reaktor wurde auf weniger als 30°C gekühlt und 500 ml Isobutan zugegeben.

Der Reaktor wurde auf 77°C

erhitzt und der Druck auf 13,8 bar erhöht. Ethylen wurde zugegeben,

um 21,8 bar Gesamtdruck (8 bar Ethy len) zu ergeben. Triisobutylaluminium

(5 ml 1 M in Hexanen) wurde zu dem Reaktor gegeben und nach 20 Minuten

wurde der vorstehend in 37.1 hergestellte, getragene Katalysator

(0,14 g in Hexanaufschlämmung)

in den Reaktor eingespritzt und die Druckerhöhung bezüglich der Steuerung des Reaktordrucks

während

des Tests genommen. Die Temperatur wurde auf 80°C erhöht. Nach 5 Stunden war die

Polymerisation beendet. 138 g Polymer wurden gewonnen. Analyse des

Polymers durch GPC wiesen Mw und Mn als 567000 bzw. 53000 aus.

-

37.3 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 1 Stunde

auf 78°C

erhitzt. Der Reaktor wurde auf weniger als 30°C gekühlt und 500 ml Isobutan zugegeben.

Triisobutylaluminium (3 ml 1 M in Hexanen) wurde zu dem Reaktor

gegeben, der dann auf 78°C

erhitzt wurde und der Druck auf 12,1 bar erhöht. Ethylen wurde zugegeben,

um 32,0 bar Gesamtdruck (19,9 bar Ethylen) zu ergeben. Der vorstehend

in 37.1 hergestellte, getragene Katalysator (0,0925 g, aufgeschlämmt in Hexan)

wurde in den Reaktor eingespritzt und der Gesamtdruck wurde bei

31,2 bar gesteuert. Der Ethylendruck während der Polymerisation wurde

auf ungefähr

19,1 bar geschätzt.

Polymerisation wurde 80 Minuten fortsetzen lassen. 181 g Polymer

wurden gewonnen. Analyse des Polymers durch GPC wiesen Mw und Mn

mit 595000 bzw. 44000 aus.

-

37.4 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 1 Stunde

auf 80°C

erhitzt, bevor er auf weniger als 30°C abgekühlt wurde. Triisobutylaluminium

(3 ml 1 M in Hexanen) wurde zu dem Reaktor gegeben, gefolgt von

500 ml Isobutan. Der Reaktor wurde auf 78°C erhitzt und der Druck auf

13,5 bar erhöht.

Ethylen wurde zugegeben, unter Gewinnung von 17,6 bar Gesamtdruck

(4,1 bar Ethylen). Der vorstehend in 37.1 hergestellte, getragene

Katalysator (0,15 g, aufgeschlämmt

in Hexan) wurde in den Reaktor eingespritzt. Der Ethylendruck wäh rend der

Polymerisation wurde auf ungefähr

4,7 bar geschätzt.

Die Polymerisation wurde 80 Minuten fortsetzen lassen. 21 g Polymer

wurden gewonnen. Analyse des Polymers durch GPC wies Mw und Mn mit

347000 bzw. 26000 aus.

-

Beispiel 38

-

38.1 – Herstellung von 2,6-Diacetylpyridinbis(2,6-diisopropylanil)cobaltdichlorid,

getragen auf MAO/Siliziumdioxid

-

Die

zweite Hälfte

des Siliziumdioxids/MAO, hergestellt in Beispiel 37.1, wurde unter

Vakuum getrocknet. Eine aliquote Menge von dem getrockneten Siliziumdioxid/MAO

(1 g) wurde in ein Schlenk-Rohr gegeben und 2,6-Diacetylpyridinbis(2,6-diisopropylanil)cobaltdichlorid

(40 mg) wurde dazu als trockenes Pulver gegeben. Hexan (10 ml) wurde

dann zu dem Schlenk-Rohr gegeben und der Cobaltkomplex und Siliziumdioxid/MAO

1 Stunde zusammen bei Raumtemperatur aufgeschlämmt. Das Gemisch wurde unter

Vakuum bei Raumtemperatur getrocknet, unter Hinterlassen des hergestellten

getragenen Katalysators als ein trockenes, rieselfähiges Pulver.

-

38.2 – Polymerisation von Ethylen

-

Ein

1-Liter-Reaktor wurde unter fließendem Stickstoff für 1 Stunde

auf 80°C

erhitzt, bevor er auf 30°C gekühlt wurde.

Hexen (250 ml), Triisobutylaluminium (3 ml von 1 M in Hexanen) und

250 ml Isobutan wurden zu dem Reaktor gegeben. Der Reaktor wurde

auf 80°C

erhitzt und der Druck auf 7,1 bar erhöht. Ethylen wurde zugegeben,