DE69918578T2 - Verbundgegenstand aus Cellulose-Ester und thermoplastischen Elastomeren - Google Patents

Verbundgegenstand aus Cellulose-Ester und thermoplastischen Elastomeren Download PDFInfo

- Publication number

- DE69918578T2 DE69918578T2 DE69918578T DE69918578T DE69918578T2 DE 69918578 T2 DE69918578 T2 DE 69918578T2 DE 69918578 T DE69918578 T DE 69918578T DE 69918578 T DE69918578 T DE 69918578T DE 69918578 T2 DE69918578 T2 DE 69918578T2

- Authority

- DE

- Germany

- Prior art keywords

- block copolymer

- blends

- weight

- thermoplastic

- cellulose

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229920002678 cellulose Polymers 0.000 title claims description 26

- 229920002725 thermoplastic elastomer Polymers 0.000 title claims description 23

- 239000002131 composite material Substances 0.000 title claims description 4

- 239000000203 mixture Substances 0.000 claims description 68

- 229920001971 elastomer Polymers 0.000 claims description 53

- 229920000098 polyolefin Polymers 0.000 claims description 47

- 229920001400 block copolymer Polymers 0.000 claims description 43

- 239000005060 rubber Substances 0.000 claims description 36

- -1 diepoxides Chemical group 0.000 claims description 33

- 238000000034 method Methods 0.000 claims description 27

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 claims description 26

- 239000007822 coupling agent Substances 0.000 claims description 26

- 229920002803 thermoplastic polyurethane Polymers 0.000 claims description 21

- 239000004433 Thermoplastic polyurethane Substances 0.000 claims description 20

- 150000001993 dienes Chemical class 0.000 claims description 16

- 125000001931 aliphatic group Chemical group 0.000 claims description 12

- 229920001169 thermoplastic Polymers 0.000 claims description 11

- 125000003118 aryl group Chemical group 0.000 claims description 10

- 125000004432 carbon atom Chemical group C* 0.000 claims description 10

- 125000005442 diisocyanate group Chemical group 0.000 claims description 9

- 239000004416 thermosoftening plastic Substances 0.000 claims description 9

- DQEFEBPAPFSJLV-UHFFFAOYSA-N Cellulose propionate Chemical compound CCC(=O)OCC1OC(OC(=O)CC)C(OC(=O)CC)C(OC(=O)CC)C1OC1C(OC(=O)CC)C(OC(=O)CC)C(OC(=O)CC)C(COC(=O)CC)O1 DQEFEBPAPFSJLV-UHFFFAOYSA-N 0.000 claims description 8

- 229920006218 cellulose propionate Polymers 0.000 claims description 8

- 229920001634 Copolyester Polymers 0.000 claims description 7

- 229920006132 styrene block copolymer Polymers 0.000 claims description 6

- 239000000853 adhesive Substances 0.000 claims description 5

- 230000001070 adhesive effect Effects 0.000 claims description 5

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 claims description 5

- 229920008347 Cellulose acetate propionate Polymers 0.000 claims description 4

- 150000002009 diols Chemical class 0.000 claims description 4

- 229920000623 Cellulose acetate phthalate Polymers 0.000 claims description 3

- 239000004593 Epoxy Substances 0.000 claims description 3

- 229920002614 Polyether block amide Polymers 0.000 claims description 3

- 229920002301 cellulose acetate Polymers 0.000 claims description 3

- 229940081734 cellulose acetate phthalate Drugs 0.000 claims description 3

- 150000001875 compounds Chemical class 0.000 claims description 3

- 125000002252 acyl group Chemical group 0.000 claims description 2

- 229920006217 cellulose acetate butyrate Polymers 0.000 claims description 2

- 238000006243 chemical reaction Methods 0.000 claims description 2

- 239000003292 glue Substances 0.000 claims description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 2

- 239000004970 Chain extender Substances 0.000 claims 1

- 150000004984 aromatic diamines Chemical class 0.000 claims 1

- 229920001112 grafted polyolefin Polymers 0.000 claims 1

- 229920001577 copolymer Polymers 0.000 description 37

- 239000000178 monomer Substances 0.000 description 22

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 21

- 229920000642 polymer Polymers 0.000 description 20

- 239000000806 elastomer Substances 0.000 description 17

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 16

- 239000000463 material Substances 0.000 description 14

- 239000005977 Ethylene Substances 0.000 description 13

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 11

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 10

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 10

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 9

- 229920006342 thermoplastic vulcanizate Polymers 0.000 description 9

- 239000004698 Polyethylene Substances 0.000 description 8

- 239000002253 acid Substances 0.000 description 8

- 125000000524 functional group Chemical group 0.000 description 8

- 238000002844 melting Methods 0.000 description 8

- 229920000573 polyethylene Polymers 0.000 description 8

- 239000004743 Polypropylene Substances 0.000 description 7

- 150000001336 alkenes Chemical class 0.000 description 7

- 229920001155 polypropylene Polymers 0.000 description 7

- 229920006344 thermoplastic copolyester Polymers 0.000 description 7

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 7

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 6

- 229920000728 polyester Polymers 0.000 description 6

- 229920003031 santoprene Polymers 0.000 description 6

- 229920003232 aliphatic polyester Polymers 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 238000001746 injection moulding Methods 0.000 description 5

- 150000005673 monoalkenes Chemical class 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 229920001897 terpolymer Polymers 0.000 description 5

- 229920002397 thermoplastic olefin Polymers 0.000 description 5

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 4

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 4

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical class CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 4

- 239000000654 additive Substances 0.000 description 4

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 229920000578 graft copolymer Polymers 0.000 description 4

- 229920001684 low density polyethylene Polymers 0.000 description 4

- 239000004702 low-density polyethylene Substances 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 229920006285 olefinic elastomer Polymers 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- 229920002635 polyurethane Polymers 0.000 description 4

- 239000004814 polyurethane Substances 0.000 description 4

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 4

- 229920002554 vinyl polymer Polymers 0.000 description 4

- 238000004073 vulcanization Methods 0.000 description 4

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 3

- 229920002943 EPDM rubber Polymers 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- 229920001074 Tenite Polymers 0.000 description 3

- 150000008064 anhydrides Chemical class 0.000 description 3

- 229920005549 butyl rubber Polymers 0.000 description 3

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 3

- 125000002843 carboxylic acid group Chemical group 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 229920001903 high density polyethylene Polymers 0.000 description 3

- 239000004700 high-density polyethylene Substances 0.000 description 3

- 239000012948 isocyanate Substances 0.000 description 3

- 150000002513 isocyanates Chemical class 0.000 description 3

- 229920000092 linear low density polyethylene Polymers 0.000 description 3

- 239000004707 linear low-density polyethylene Substances 0.000 description 3

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 3

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- 229920006346 thermoplastic polyester elastomer Polymers 0.000 description 3

- OJOWICOBYCXEKR-APPZFPTMSA-N (1S,4R)-5-ethylidenebicyclo[2.2.1]hept-2-ene Chemical compound CC=C1C[C@@H]2C[C@@H]1C=C2 OJOWICOBYCXEKR-APPZFPTMSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 2

- HECLRDQVFMWTQS-RGOKHQFPSA-N 1755-01-7 Chemical compound C1[C@H]2[C@@H]3CC=C[C@@H]3[C@@H]1C=C2 HECLRDQVFMWTQS-RGOKHQFPSA-N 0.000 description 2

- FUDNBFMOXDUIIE-UHFFFAOYSA-N 3,7-dimethylocta-1,6-diene Chemical compound C=CC(C)CCC=C(C)C FUDNBFMOXDUIIE-UHFFFAOYSA-N 0.000 description 2

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 2

- INYHZQLKOKTDAI-UHFFFAOYSA-N 5-ethenylbicyclo[2.2.1]hept-2-ene Chemical compound C1C2C(C=C)CC1C=C2 INYHZQLKOKTDAI-UHFFFAOYSA-N 0.000 description 2

- WTQBISBWKRKLIJ-UHFFFAOYSA-N 5-methylidenebicyclo[2.2.1]hept-2-ene Chemical compound C1C2C(=C)CC1C=C2 WTQBISBWKRKLIJ-UHFFFAOYSA-N 0.000 description 2

- 244000043261 Hevea brasiliensis Species 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229920000459 Nitrile rubber Polymers 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004721 Polyphenylene oxide Substances 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 2

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 2

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 2

- 239000001361 adipic acid Substances 0.000 description 2

- 235000011037 adipic acid Nutrition 0.000 description 2

- 150000001413 amino acids Chemical class 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- DIOQZVSQGTUSAI-UHFFFAOYSA-N decane Chemical compound CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 2

- 150000004985 diamines Chemical class 0.000 description 2

- 150000001991 dicarboxylic acids Chemical class 0.000 description 2

- 229920006242 ethylene acrylic acid copolymer Polymers 0.000 description 2

- 229910052736 halogen Inorganic materials 0.000 description 2

- 150000002367 halogens Chemical class 0.000 description 2

- 229920001519 homopolymer Polymers 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 239000000314 lubricant Substances 0.000 description 2

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 2

- 239000011976 maleic acid Substances 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- RXOHFPCZGPKIRD-UHFFFAOYSA-N naphthalene-2,6-dicarboxylic acid Chemical compound C1=C(C(O)=O)C=CC2=CC(C(=O)O)=CC=C21 RXOHFPCZGPKIRD-UHFFFAOYSA-N 0.000 description 2

- 229920003052 natural elastomer Polymers 0.000 description 2

- 229920001194 natural rubber Polymers 0.000 description 2

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920001084 poly(chloroprene) Polymers 0.000 description 2

- 229920001515 polyalkylene glycol Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 238000006068 polycondensation reaction Methods 0.000 description 2

- 229920000570 polyether Polymers 0.000 description 2

- 239000004848 polyfunctional curative Substances 0.000 description 2

- 229920002959 polymer blend Polymers 0.000 description 2

- 229920001451 polypropylene glycol Polymers 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- 229920005604 random copolymer Polymers 0.000 description 2

- 238000009717 reactive processing Methods 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 229920001935 styrene-ethylene-butadiene-styrene Polymers 0.000 description 2

- 239000011593 sulfur Substances 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- 239000004711 α-olefin Substances 0.000 description 2

- PRBHEGAFLDMLAL-GQCTYLIASA-N (4e)-hexa-1,4-diene Chemical compound C\C=C\CC=C PRBHEGAFLDMLAL-GQCTYLIASA-N 0.000 description 1

- RJUCIROUEDJQIB-GQCTYLIASA-N (6e)-octa-1,6-diene Chemical compound C\C=C\CCCC=C RJUCIROUEDJQIB-GQCTYLIASA-N 0.000 description 1

- PMJHHCWVYXUKFD-SNAWJCMRSA-N (E)-1,3-pentadiene Chemical group C\C=C\C=C PMJHHCWVYXUKFD-SNAWJCMRSA-N 0.000 description 1

- XTFIVUDBNACUBN-UHFFFAOYSA-N 1,3,5-trinitro-1,3,5-triazinane Chemical compound [O-][N+](=O)N1CN([N+]([O-])=O)CN([N+]([O-])=O)C1 XTFIVUDBNACUBN-UHFFFAOYSA-N 0.000 description 1

- PXGZQGDTEZPERC-UHFFFAOYSA-N 1,4-cyclohexanedicarboxylic acid Chemical compound OC(=O)C1CCC(C(O)=O)CC1 PXGZQGDTEZPERC-UHFFFAOYSA-N 0.000 description 1

- PQUXFUBNSYCQAL-UHFFFAOYSA-N 1-(2,3-difluorophenyl)ethanone Chemical compound CC(=O)C1=CC=CC(F)=C1F PQUXFUBNSYCQAL-UHFFFAOYSA-N 0.000 description 1

- RAXXELZNTBOGNW-UHFFFAOYSA-N 1H-imidazole Chemical compound C1=CNC=N1 RAXXELZNTBOGNW-UHFFFAOYSA-N 0.000 description 1

- SDJHPPZKZZWAKF-UHFFFAOYSA-N 2,3-dimethylbuta-1,3-diene Chemical compound CC(=C)C(C)=C SDJHPPZKZZWAKF-UHFFFAOYSA-N 0.000 description 1

- 150000003923 2,5-pyrrolediones Chemical class 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- OYUNTGBISCIYPW-UHFFFAOYSA-N 2-chloroprop-2-enenitrile Chemical compound ClC(=C)C#N OYUNTGBISCIYPW-UHFFFAOYSA-N 0.000 description 1

- DDXZFLFMKZXQOT-UHFFFAOYSA-N 2-fluoroprop-2-enenitrile Chemical compound FC(=C)C#N DDXZFLFMKZXQOT-UHFFFAOYSA-N 0.000 description 1

- 229940095095 2-hydroxyethyl acrylate Drugs 0.000 description 1

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical compound OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 1

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 1

- LDTAOIUHUHHCMU-UHFFFAOYSA-N 3-methylpent-1-ene Chemical compound CCC(C)C=C LDTAOIUHUHHCMU-UHFFFAOYSA-N 0.000 description 1

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 1

- JIUFYGIESXPUPL-UHFFFAOYSA-N 5-methylhex-1-ene Chemical compound CC(C)CCC=C JIUFYGIESXPUPL-UHFFFAOYSA-N 0.000 description 1

- VSQLAQKFRFTMNS-UHFFFAOYSA-N 5-methylhexa-1,4-diene Chemical compound CC(C)=CCC=C VSQLAQKFRFTMNS-UHFFFAOYSA-N 0.000 description 1

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 1

- 229920004394 Baypren® Polymers 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 1

- 239000004716 Ethylene/acrylic acid copolymer Substances 0.000 description 1

- 239000004606 Fillers/Extenders Substances 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 108090001005 Interleukin-6 Proteins 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 1

- 229920001730 Moisture cure polyurethane Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000004614 Process Aid Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 239000012963 UV stabilizer Substances 0.000 description 1

- 125000004423 acyloxy group Chemical group 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 238000010539 anionic addition polymerization reaction Methods 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 238000012661 block copolymerization Methods 0.000 description 1

- 229920005557 bromobutyl Polymers 0.000 description 1

- GJKZSOHUVOQISW-UHFFFAOYSA-N buta-1,3-diene;2-methylbuta-1,3-diene;styrene Chemical compound C=CC=C.CC(=C)C=C.C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 GJKZSOHUVOQISW-UHFFFAOYSA-N 0.000 description 1

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 150000001244 carboxylic acid anhydrides Chemical class 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920005556 chlorobutyl Polymers 0.000 description 1

- YACLQRRMGMJLJV-UHFFFAOYSA-N chloroprene Chemical compound ClC(=C)C=C YACLQRRMGMJLJV-UHFFFAOYSA-N 0.000 description 1

- 229920003211 cis-1,4-polyisoprene Polymers 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- ZSWFCLXCOIISFI-UHFFFAOYSA-N cyclopentadiene Chemical compound C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 1

- INSRQEMEVAMETL-UHFFFAOYSA-N decane-1,1-diol Chemical compound CCCCCCCCCC(O)O INSRQEMEVAMETL-UHFFFAOYSA-N 0.000 description 1

- 239000003085 diluting agent Substances 0.000 description 1

- 239000000539 dimer Substances 0.000 description 1

- CJSBUWDGPXGFGA-UHFFFAOYSA-N dimethyl-butadiene Natural products CC(C)=CC=C CJSBUWDGPXGFGA-UHFFFAOYSA-N 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 229920006341 elastomeric alloy Polymers 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- YYXLGGIKSIZHSF-UHFFFAOYSA-N ethene;furan-2,5-dione Chemical compound C=C.O=C1OC(=O)C=C1 YYXLGGIKSIZHSF-UHFFFAOYSA-N 0.000 description 1

- HQQADJVZYDDRJT-UHFFFAOYSA-N ethene;prop-1-ene Chemical group C=C.CC=C HQQADJVZYDDRJT-UHFFFAOYSA-N 0.000 description 1

- MEGHWIAOTJPCHQ-UHFFFAOYSA-N ethenyl butanoate Chemical compound CCCC(=O)OC=C MEGHWIAOTJPCHQ-UHFFFAOYSA-N 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- 238000010559 graft polymerization reaction Methods 0.000 description 1

- 229920005555 halobutyl Polymers 0.000 description 1

- 125000004968 halobutyl group Chemical group 0.000 description 1

- ACCCMOQWYVYDOT-UHFFFAOYSA-N hexane-1,1-diol Chemical compound CCCCCC(O)O ACCCMOQWYVYDOT-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000006459 hydrosilylation reaction Methods 0.000 description 1

- 150000002440 hydroxy compounds Chemical class 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 229920000554 ionomer Polymers 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 150000003951 lactams Chemical class 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000002075 main ingredient Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical compound CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 description 1

- 229920003145 methacrylic acid copolymer Polymers 0.000 description 1

- 229940117841 methacrylic acid copolymer Drugs 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 1

- 230000006855 networking Effects 0.000 description 1

- 238000006386 neutralization reaction Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 125000002560 nitrile group Chemical group 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- RPQRDASANLAFCM-UHFFFAOYSA-N oxiran-2-ylmethyl prop-2-enoate Chemical compound C=CC(=O)OCC1CO1 RPQRDASANLAFCM-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- PMJHHCWVYXUKFD-UHFFFAOYSA-N piperylene Natural products CC=CC=C PMJHHCWVYXUKFD-UHFFFAOYSA-N 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920006112 polar polymer Polymers 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 229920001610 polycaprolactone Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920002742 polystyrene-block-poly(ethylene/propylene) -block-polystyrene Polymers 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000012763 reinforcing filler Substances 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 150000003283 rhodium Chemical class 0.000 description 1

- 238000007151 ring opening polymerisation reaction Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 125000000467 secondary amino group Chemical class [H]N([*:1])[*:2] 0.000 description 1

- 229910052990 silicon hydride Inorganic materials 0.000 description 1

- 229940047670 sodium acrylate Drugs 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 229920001866 very low density polyethylene Polymers 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- XKMZOFXGLBYJLS-UHFFFAOYSA-L zinc;prop-2-enoate Chemical compound [Zn+2].[O-]C(=O)C=C.[O-]C(=O)C=C XKMZOFXGLBYJLS-UHFFFAOYSA-L 0.000 description 1

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/32—Layered products comprising a layer of synthetic resin comprising polyolefins

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/12—Bonding of a preformed macromolecular material to the same or other solid material such as metal, glass, leather, e.g. using adhesives

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31551—Of polyamidoester [polyurethane, polyisocyanate, polycarbamate, etc.]

- Y10T428/31591—Next to cellulosic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31725—Of polyamide

- Y10T428/31779—Next to cellulosic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31786—Of polyester [e.g., alkyd, etc.]

- Y10T428/3179—Next to cellulosic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31855—Of addition polymer from unsaturated monomers

- Y10T428/3188—Next to cellulosic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31855—Of addition polymer from unsaturated monomers

- Y10T428/3188—Next to cellulosic

- Y10T428/31884—Regenerated or modified cellulose

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31855—Of addition polymer from unsaturated monomers

- Y10T428/3188—Next to cellulosic

- Y10T428/31884—Regenerated or modified cellulose

- Y10T428/31888—Addition polymer of hydrocarbon[s] only

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Laminated Bodies (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Manufacture Of Macromolecular Shaped Articles (AREA)

- Adhesives Or Adhesive Processes (AREA)

Description

- Hintergrund der Erfindung Gebiet der Erfindung

- Die vorliegende Erfindung bezieht sich auf Verbundgegenstände aus einer harten und einer weichen Komponente, die in verbesserter Weise aneinander haften, und ein Verfahren zur Verbesserung der Haftung. Im Einzelnen wird die harte Komponente aus Celluloseestern ausgewählt und die weiche Komponente wird aus thermoplastischen Elastomeren ausgewählt.

- Hintergrund/Stand der Technik

- Celluloseester sind aus erneuerbaren Energiequellen hergestellte Polymere, die aufgrund ihres natürlichen Ursprungs immer populärer werden. Celluloseester sind transparent, wodurch sie Wunschkandidaten für Anwendungen werden, bei denen Transparenz und Klarheit benötigt werden. Weiterhin können Celluloseester weichgemacht werden, was ihre Zähigkeit bei niedrigen Temperaturen erhöht. Ein repräsentativer Celluloseester ist Cellulosepropionat.

- Es gibt viele Anwendungen, z.B. in der Kraftfahrzeugindustrie oder für mechanische Kautschukwaren, in denen eine Kombination von flexiblen und steifen Materialien erforderlich ist. In den meisten Fällen wird eine weiche Komponente auf das steife Cellulosepropionat geklebt. Tatsächlich kann dies erreicht werden, indem man ein Klebstoffsystem zwischen der Oberfläche und der harten Komponente des Gegenstandes anordnet. Diese Verfahren sind jedoch von sich aus kostspielig, da für dieselben eine ausgedehnte Laborzeit notwendig ist. Für Einzelheiten wird auf A. Van Meesche und C. Radar, Adhesion of Elastomeric Alloy Thermoplastic Vulcanizates in "Elastomerics", September 1987, Seiten 21 bis 24, und J.P. Vander Kooi und L.A. Goettler, Bonding Olefinic Thermoplastic Elastomers in "Rubber World", Mai 1985, Bezug genommen.

- EP-A-0-718 347 offenbart ein Verfahren zum Kleben thermoplastischer Elastomer-Blends an Polyester-Substrate, indem man die Oberfläche des Substrats mit einem blockierten Diisocyanat und gegebenenfalls einem Epoxyharz behandelt.

- Eine Möglichkeit zur Reduktion der Herstellungskosten des Gegenstandes besteht z.B. in der Verwendung eines Reihenspritzgießverfahrens, ein Verfahren, bei dem der weiche Teil über dem steifen oder harten Material geformt wird und umgekehrt. Diese Technologie ergibt eine außergewöhnliche Haftung zwischen dem weichen Polymer und dem harten Polymer, wenn dieselben mischbar oder wenigstens kompatibel sind. Wenn die beiden Polymere inkompatibel sind, haften sie nicht aneinander.

- Celluloseester und als ein Beispiel Cellulosepropionat sind dafür bekannt, dass sie mit irgendeinem anderen Polymer inkompatibel sind (siehe Paul, Polymer Blends, Band 1 und 2, Academic Press, New York 1977).

- Daher besteht eine Aufgabe der vorliegenden Erfindung darin, ein Verfahren zum Verkleben von Polymeren und im Detail von nicht polaren thermoplastischen Elastomeren mit Celluloseestern bereitzustellen, die eine außergewöhnliche Haftung bereitstellen, wenn sie übereinander geformt, gemeinsam geformt, kompressionsgeblasen oder co-extrudiert werden.

- Beschreibung der Erfindung

- Gemäß der vorliegenden Erfindung wird ein Verfahren zum Kleben eines weichen polymeren Materials an die Oberfläche eines harten polymeren Materials bereitgestellt, wobei die polymeren Materialien normalerweise miteinander inkompatibel sind. Gemäß der vorliegenden Erfindung wird Kompatibilität, d.h. Adhäsion, durch eine modifizierende Komponente erreicht, die einem der beiden oder beiden normalerweise inkompatiblen Polymeren zum Verkleben hinzugefügt werden kann.

- Im Einzelnen bezieht sich die vorliegende Erfindung auf Verfahren zum Kleben einer Celluloseester-Komponente an eine Oberfläche einer thermoplastischen Elastomer-Komponente in Abwesenheit irgendeines zusätzlichen Klebstoffs, wobei wenigstens eine dieser Komponenten ein Blend eines Blockcopolymers umfasst, das aus Folgendem erhältlich ist:

- (a) 5 – 95 Gew.-%, bezogen auf die Menge an (a) + (b), eines chemisch modifizierten Polyolefins,

- (b) 95 – 5 Gew.-%, bezogen auf die Menge an (a) + (b), eines thermoplastischen Polyurethans (TPU), Copolyesters oder Copolyamids, und

- (c) 0,05 – 5,0 Gewichtsteilen, bezogen auf 100 Gewichtsteile von (a) + (b), eines oder mehrerer Kupplungsmittel.

- Natürlich kann jedes der zwei oben erwähnten polymeren Materialien, d.h. der Celluloseester oder die thermoplastische Elastomer-Verbindung, das Substrat bilden, auf das die entsprechende andere Komponente geklebt wird. Weiterhin kann das modifizierende Blockcopolymer zur Celluloseester- und/oder zur thermoplastischen Elastomer-Komponente gegeben werden. Die Zugabe des modifizierenden Blockcopolymers zum Celluloseester kann die Transparenz desselben reduzieren. Natürlich ist dieser Aspekt bei Anwendungen ohne Bedeutung, bei denen keine Transparenz benötigt wird.

- Gemäß der vorliegenden Erfindung wird kein Klebstoff an der Oberfläche zwischen den beiden oben erwähnten Komponenten, die miteinander verklebt werden, verwendet.

- Die Herstellung des Blends aus thermoplastischem Elastomer/modifizierendem Blockcopolymer oder dem Blend aus Celluloseester/modifizierendem Blockcopolymer kann durch herkömmliche Verfahren durchgeführt werden, die in der Technik bekannt sind.

- Die Menge des modifizierenden Blockcopolymers in dem entsprechenden Blend beträgt zwischen 5 Gew.-% und 70 Gew.-%, vorzugsweise zwischen 10 Gew.-% und 50 Gew.-%, mehr bevorzugt 10 – 30 Gew.-%, bezogen auf die Gesamtmenge des entsprechenden Blends, die das modifizierende Blockcopolymer umfasst. Wenn das Blockcopolymer zu beiden Komponenten – dem thermoplastischen Elastomer und dem Celluloseester – gegeben wird, beziehen sich die Mengen für das oben erwähnte Blockcopolymer auf jede der Komponenten.

- In einer weiteren Ausführungsform bezieht sich die vorliegende Erfindung auf einen geformten Verbundgegenstand, der – aneinander klebend- die Celluloseester-Komponente und die thermoplastische Elastomer-Komponente umfasst, wobei wenigstens eine der Komponenten in einem Blend das modifizierende Blockcopolymer der Art und in der Menge umfasst, wie sie oben definiert wurden. Gemäß der vorliegenden Erfindung wird eine ausgezeichnete Haftung erreicht, ohne dass irgendein Klebstoff auf den Oberflächen der zu verklebenden Komponenten verwendet werden muss.

- Weitere Ausführungsformen der vorliegenden Erfindung sind aus der Beschreibung und den Ansprüchen ersichtlich.

- 1.Celluloseester-Komponente

- Die Celluloseester-Komponente, die als transparente und harte Komponente der vorliegenden Erfindung verwendet wird, wird aus vollständig oder teilweise acylierter Cellulose ausgewählt, in der die Acylgruppen bis zu 8, vorzugsweise bis zu 6 Kohlenstoffatome enthalten können. Spezielle Beispiele von Celluloseestern sind Celluloseacetat, Cellulosepropionat, Celluloseacetatpropionat, Celluloseacetatphthalat und Celluloseacetatbutyrat, wobei Cellulosepropionat bevorzugt wird. Die Erfindung ist nicht auf im Handel erhältliche Materialien beschränkt, sondern es können weitere synthetische Ester verwendet werden. Natürlich können Blends der Celluloseester ebenso verwendet werden. Die Celluloseester, ihre Herstellung und ihre Eigenschaften sind in der Technik wohlbekannt.

- 2.Thermoplastische Elastomer-Komponente

- Der Ausdruck "thermoplastisches Elastomer" (TPE) definiert allgemein Blends von Polyolefinen und Kautschuken, wobei in diesen Blends die Kautschukphase nicht gehärtet ist, d.h. sogenannte thermoplastische Olefine (TPO), Blends von Polyolefinen und Kautschuken, wobei in diesen Blends die Kautschukphase teilweise oder vollständig durch ein Vulkanisationsverfahren gehärtet wurde, um thermoplastische Vulkanisate (TPV) zu bilden, oder Blockcopolymere aus nicht vulkanisiertem Styrol/konjugiertem Dien/Styrol oder Blends derselben.

- Die thermoplastischen Elastomere gemäß der vorliegenden Erfindung werden aus Folgendem ausgewählt: Blends von Kautschuken und Polyolefinen, in denen der Kautschuk teilweise oder vollständig gehärtet ist oder in denen der Kautschuk nicht gehärtet ist, Blockcopolymeren aus Styrol/konjugiertem Dien/Styrol oder deren hydrierten Derivaten und Blends derselben. Vorzugsweise sind die thermoplastischen Elastomere nicht polar.

- 2.1 Kautschuk/Polyolefin-Blend

- Polyolefin

- Die Polyolefine schließen thermoplastische, kristalline Polyolefin-Homopolymere und -Copolymere ein. Sie werden wünschenswerterweise aus Monoolefin-Monomeren mit 2 bis 7 Kohlenstoffatomen wie Ethylen, Propylen, 1-Buten, Isobutylen, 1-Penten, 1-Hexen, 1-Octen, 3-Methyl-1-penten, 4-Methyl-1-penten, 5-Methyl-1-hexen, Mischungen derselben und Copolymeren derselben mit (Meth)acrylaten und/oder Vinylacetaten hergestellt. Bevorzugt werden jedoch Monomere mit 3 bis 6 Kohlenstoffatomen, wobei Propylen am meisten bevorzugt wird. Der Ausdruck Polypropylen, wie er in der Beschreibung und den Ansprüchen verwendet wird, schließt Folgendes ein: Homopolymere des Propylens sowie Reaktor- und/oder statistische Copolymere von Polypropylen, die 1 – 20 Gew.-% Ethylen und/oder ein α-Olefin-Comonomer mit 4 bis 16 Kohlenstoffatomen enthalten können, und Mischungen derselben. Das Polypropylen kann hochkristallines, isotaktisches oder syndiotaktisches Polypropylen sein. Im Handel erhältliche Polyolefine können bei der praktischen Durchführung der Erfindung verwendet werden. Weitere Polyolefine, die gemäß der Erfindung verwendet werden können, sind Polyethylene hoher und niedriger Dichte, lineares Polyethylen niedriger Dichte, Polyethylene sehr niedriger Dichte und Copolymere von Ethylen mit (Meth)acrylaten und/oder Vinylacetaten.

- Die oben erwähnten Polyolefine können durch konventionelle Ziegler/Natta-Katalysatorsysteme oder durch Katalysatorsysteme auf Metallocen-Basis hergestellt werden.

- Kautschuk-Komponente

- Die härtbaren Kautschuke, der zur Herstellung des thermoplastischen Elastomers geeignet sind, können monoolefinische Copolymer-Kautschuke (Elastomere) sein und umfassen nicht polare kautschukartige Copolymere aus zwei oder mehreren α-Monoolefinen, die vorzugsweise mit wenigstens einem Polymer copolymerisiert sind, üblicherweise einem Dien. Gesättigter Monoolefin-Copolymer-Kautschuk, z.B. Ethylen-Propylen-Copolymer-Kautschuk (EPM), kann verwendet werden.

- Ungesättigter Monoolefin-Kautschuk wie EPDM-Kautschuk ist jedoch geeigneter. EPDM ist ein Terpolymer aus Ethylen, Propylen und einem nicht konjugierten Dien. Befriedigende nicht konjugierte Diene schließen folgende ein: 5-Ethyliden-2-norbornen (ENB), 1,4-Hexadien, 5-Methylen-2-norbornen (MNB), 5-Vinylnorbornen (VNB), 1,6-Octadien, 5-Methyl-1,4-hexadien, 3,7-Dimethyl-1,6-octadien, 1,3-Cyclopentadien, 1,4-Cyclopentadien und Dicyclopentadien (DCPD).

- Butylkautschuke sind auch in Zusammensetzungen der Erfindung brauchbar. Der Ausdruck "Butylkautschuk", wie er in der Beschreibung und den Ansprüchen verwendet wird, schließt Folgendes ein: Copolymere eines Isoolefins und eines konjugierten Monoolefins, Terpolymere eines Isoolefins und eines konjugierten Monoolefins, Terpolymere eines Isoolefins mit oder ohne ein konjugiertes Monoolefin, divinylaromatische Monomere und die halogenierten Derivate (halogenierter Butylkautschuk) solcher Copolymere und Terpolymere.

- Die brauchbaren Butylkautschuk-Copolymere umfassen einen Isoolefin-Hauptanteil und eine geringere Menge, üblicherweise weniger als etwa 30 Gew.-%, eines konjugierten Multiolefins. Die bevorzugten Copolymere umfassen 85 – 99,5 Gew.-% eines C4-7-Isoolefins wie Isobutylen und 15 – 0,5 Gew.-% eines Multiolefins mit 4 bis 14 Kohlenstoffatomen wie Isopren, Butadien, Dimethylbutadien und Piperylen. Kommerzieller Butylkautschuk, Chlorbutylkautschuk, Brombutylkautschuk, die in der Erfindung brauchbar sind, sind Copolymere von Isobutylen und geringeren Mengen Isopren, mit weniger als 3 % Halogen für die Halogenbutyl-Derivate. Andere Butylco- und -terpolymer-Kautschuke werden durch die Beschreibung in US-A-5,916,180 erläutert, wobei auf diese Literaturstelle hierin Bezug genommen wird.

- Andere geeignete Copolymere im Bereich des olefinischen Kautschuks der vorliegenden Erfindung ist ein Copolymer eines C4-7-Isomonoolefins und eines p-C1-8-Alkylstyrols und vorzugsweise ein halogeniertes Derivat desselben. Die Menge an Halogen in dem Copolymer, überwiegend in dem p-Alkylstyrol, beträgt 0,1 – 10 Gew.-%. Ein bevorzugtes Beispiel ist das bromierte Copolymer von Isobutylen und p-Methylstyrol. Diese Copolymere werden ausführlicher in US-A-5,162,445 beschrieben, wobei auf diese Literaturstelle hierin Bezug genommen wird.

- Ein weiterer olefinischer Kautschuk, der in der Erfindung geeignet ist, ist natürlicher Kautschuk. Der Hauptbestandteil von natürlichem Kautschuk ist das lineare Polymer cis-1,4-Polyisopren. Er ist normalerweise im Handel in Form von Smoked Sheet und Crepe erhältlich. Synthetisches Polyisopren kann auch verwendet werden. Weiterhin können auch Polybutadien-Kautschuk und Styrol-Butadien-Copolymer-Kautschuke verwendet werden.

- Blends der obigen olefinischen Kautschuke können verwendet werden, eher als ein einzelner olefinischer Kautschuk.

- Weitere geeignete Kautschuke sind Nitrilkautschuke. Beispiele des Nitrilgruppen enthaltenden Kautschuks schließen einen Copolymer-Kautschuk ein, der eine ethylenisch ungesättigte Nitril-Verbindung und ein konjugiertes Dien umfasst.

- Weiterhin kann der Copolymer-Kautschuk ein solcher sein, in dem die konjugierten Dien-Struktureinheiten des Copolymer-Kautschuks hydriert sind.

- Spezielle Beispiele der ethylenisch ungesättigten Nitril-Verbindung schließen Acrylnitril, α-Chloracrylnitril, α-Fluoracrylnitril und Methacrylnitril ein. Von diesen wird Acrylnitril besonders bevorzugt.

- Beispiele des konjugierten Dien schließen 1,3-Butadien, 2-Chlorbutadien und 2-Methyl-1,3-butadien (Isopren) ein. Von diesen wird Butadien besonders bevorzugt. Besonders bevorzugte Nitrilkautschuke umfassen Copolymere von 1,3-Butadien und 10 bis 50 % Acrylnitril.

- Ein anderer geeigneter Kautschuk gemäß der vorliegenden Erfindung basiert auf Polychloropren-Kautschuk. Diese Kautschuke sind im Handel unter den Handelsnamen Neoprene® und Baypren® erhältlich.

- Die Elastomer (Kautschuk)-Komponente des Kautschuk/Polyolefin-Blends kann im nicht gehärteten Zustand verwendet werden, um TPOs zu bilden, oder sie kann teilweise oder vollständig vulkanisiert (vernetzt) werden, um TPVs zu bilden. Dem Fachmann sind die richtigen Mengen, Typen von Härtungssystemen und Vulkanisationsbedingungen klar, die erforderlich sind, um die Vulkanisation des Kautschuks durchzuführen. Das Elastomer kann unter Verwendung variierender Mengen an Härtungsmittel, variierender Temperaturen und einer variierenden Härtungszeit vulkanisiert werden, um die erwünschte optimale Vernetzung zu erhalten. Jedes bekannte Härtungssystem kann verwendet werden, solange es unter den Vulkanisationsbedingungen für das Elastomer oder die Kombination von Elastomeren, die verwendet werden, geeignet ist und mit der thermoplastischen Polyolefin-Komponente des TPV kompatibel ist. Diese Härtungsmittel schließen folgende ein: Schwefel, Schwefel-Donatoren, Metalloxide, Phenolharzsysteme, Maleinsäureimide, Systeme auf Peroxid-Basis, hochenergetische Strahlung, und zwar sowohl mit als auch ohne Beschleuniger und Coreagenzien.

- Ein anderes Härtungssystem, das verwendet werden kann, ist das Hydrosilylierungssystem, das aus der Verwendung eines Siliciumhydrid-Härtungsmittels, katalysiert mit einem Platin- oder Rhodium-Derivat, besteht. Solche Systeme werden z.B. in EP-A-0776937 offenbart.

- Phenolharz-Härtungsmittel werden zur Herstellung der TPV-Zusammensetzung der Erfindung bevorzugt, und solche Härtungssysteme sind in der Technik und Literatur der Vulkanisation von Elastomeren wohlbekannt. Ihre Verwendung in TPV-Zusammensetzungen wird ausführlicher in US-A-4,311,628 beschrieben, wobei auf diese Literaturstelle hierin ausdrücklich Bezug genommen wird. Üblicherweise werden 5 – 20 Gewichtsteile des Härtungsmittels oder Härtungsmittelsystems pro 100 Gewichtsteile des zu härtenden Kautschuks verwendet.

- Das Verfahren des dynamischen Härtens des Kautschuks in einer Polyolefin-Matrix ist in der Technik wohlbekannt. Eine frühe Arbeit, die in US-A-3,037,954 gefunden wird, offenbart die Technik der dynamischen Vulkanisation, wobei ein vulkanisierbares Elastomer in einem harzartigen thermoplastischen Polymer dispergiert wird, und das Elastomer in Gegenwart eines Härtungsmittels gehärtet wird, während das Polymerblend kontinuierlich vermischt und geschert wird. Die sich ergebende Zusammensetzung [dynamisch vulkanisierte Legierung oder thermoplastisches Vulkanisat (TPV)] ist eine Mikrogel-Dispersion aus gehärtetem Elastomer in einer nicht gehärteten Matrix aus thermoplastischem Polymer. Seit damals hat die Technologie signifikante Fortschritte gemacht. Bezüglich allgemeiner Hintergrundinformationen wird auf EP-A-O 473 703, EP-A-O 657,504, WO-A-95/26380 und andere Patentanmeldungen der Anmelderin Bezug genommen.

- 2.2 Blockcopolymere aus Styrol/konjugiertem Dien/Styrol

- In den Blockcopolymeren aus Styrol/konjugiertem Dien/Styrol, die herkömmlicherweise durch anionische Polymerisation hergestellt werden und in denen das konjugierte Dien hydriert, nicht hydriert oder teilweise hydriert sein kann, ist das konjugierte Dien aus Butadien, Isopren oder einer Mischung der beiden ausge wählt. Spezielle Blockcopolymere des Styrol/konjugierten Dien/Styrol-Typs sind SBS-, SIS-, SIBS-, SEBS- und SEPS-Blockcopolymere.

- Beispielhafte Blockcopolymere aus Styrol/konjugiertem Dien/Styrol sind Styrol-Butadien-Isopren-Styrol-Blockcopolymer oder dessen hydriertes Derivat Styrol-Ethylen-Buten-Styrol-Blockcopolymer und Blends derselben.

- 3. Modifizierendes Blockcopolymer

- Das Blockcopolymer, das verwendet werden kann, um die Komponenten zu modifizieren, ist aus einem Blend (a) eines chemisch modifizierten Polyolefins, (b) eines thermoplastischen Polyurethans (TPU), eines Copolyesters oder Copolyamids und (c) eines oder mehrerer Kupplungsmittel für die Blockcopolymerisation erhältlich.

- 3.1 Modifiziertes Polyolefin

- Der Ausdruck "modifiziertes Polyolefin" bedeutet ein statistisches Copolymer, ein Blockcopolymer oder ein Pfropfolefin-Copolymer, das in seiner Haupt- oder Seitenkette eine funktionelle Gruppe aufweist, wie eine Carbonsäure, einen C1-C8-Carboxylatester wie Carbomethoxy, Carboethoxy, Carbopropoxy, Carbobutoxy, Carbopentoxy, Carbohexoxy, Carboheptoxy, Carbooctoxy und isomere Formen derselben, ein Carbonsäureanhydrid, Carboxylat-Salze, die durch die Neutralisation der Carbonsäuregruppe (der Carbonsäuregruppen) mit Metallionen der Gruppen I, II, III, IV-A und VIII des Periodensystems gebildet werden, die beispielhaft Natrium, Kalium, Lithium, Magnesium, Calcium, Eisen, Nickel, Zink und Aluminium einschließen, und Mischungen derselben, Amid, Epoxy, Hydroxy, Amino, C2-C6-Acyloxy wie Acetoxy, Propionyloxy, Butyryloxy, wobei die funktionelle Gruppe Teil einer ungesättigten Monomer-Vorstufe ist, die entweder mit einem Olefin-Monomer copolymerisiert wird oder auf ein Polyolefin gepfropft wird, um das modifizierte Polyolefin zu bilden.

- Die modifizierte Polyolefin-Komponente, die oben definiert wurde, wird durch eine große Anzahl von statistischen Polyolefin-Copolymeren, -Blockcopolymeren und -Pfropfcopolymeren repräsentiert, die seit langem in der Technik bekannt sind und größtenteils im Handel erhältlich sind. Ansonsten werden sie unter Verwendung konventioneller Techniken für die Polymerisation von Olefin-Monomeren leicht hergestellt, siehe Preparative Methods of Polymer Chemistry, W.R. Sorenson und T.W. Campbell, 1961, Interscience Publishers, New York, N.Y. Erläuternde, aber nicht einschränkende Beispiele der grundlegenden Olefin-Monomere für die Copolymerisation mit den funktionelle Gruppen enthaltenden ungesättigten Monomeren sind Ethylen, Propylen, Butylen, Mischungen von Ethylen/Propylen, Mischungen von Ethylen/Butylen, Mischungen von Propylen/Butylen, Mischungen von Ethylen/C3-C12-α,β-ungesättigten Alkenen. Alternativ dazu werden die oben erläuterten Monomere oder Mischungen derselben zuerst zu ihren entsprechenden Polyolefinen polymerisiert, bevor das Pfropfen mit den funktionelle Gruppen enthaltenden Monomeren erfolgt. Eine bevorzugte Klasse von modifiziertem Polyolefin umfasst ein modifiziertes Polyethylen, das ein Polyethylen-Copolymer sein soll, in dem der Haupt-Stoffmengenanteil (wenigstens 50 %) des Copolymers aus Ethylen-Struktureinheiten besteht, die mit wenigstens einem ungesättigten Monomer copolymerisiert sind, das eine oben definierte funktionelle Gruppe aufweist, oder ein Polyethylen (HDPE, LDPE oder LLDPE), auf das ein geringer Stoffmengenanteil (0,005 – 5 %) des wenigstens einen ungesättigten Monomers gepfropft ist, das den Substituenten in Form einer funktionellen Gruppe aufweist.

- Erläuternde Ausführungsformen der modifizierten Polyolefine in Copolymer-Form sind solche, die sich aus der Polymerisation irgendeines der Olefin-Monomere stammen, die oben beschrieben wurden, vorzugsweise aber von Ethylen in den minimalen Stoffmengenanteilen von wenigstens 50 %, mit einem eine vinylfunktionelle Gruppe enthaltenden Monomer ergeben, wie Acrylsäure, Methacrylsäure, Maleinsäure, Maleinsäureanhydrid, Acrylamid, Methacrylamid, Glycidylacrylat, Glycidylmethacrylat, Vinylacetat, Vinylbutyrat, Methylacrylat, Ethylacrylat, Butylacrylat, 2-Hydroxyethylacrylat, Natriumacrylat, Zinkacrylat, die ionischen Kohlenwasserstoff-Polymere aus der Polymerisation von α-Olefinen mit α,βethylenisch ungesättigten Carbonsäuren, wie sie in US-A-3,264,272 beschrieben werden, wobei auf diese Literaturstelle hierin Bezug genommen wird. Es ist klar, dass im Falle der Olefin/Vinylsäure-Copolymere diese Carbonsäuregruppen vollständig oder teilweise in Metallsalze (d.h. Natrium, Kalium, Zink) überführt werden können, nachdem das Copolymer gebildet ist. Solche ionischen Copolymere werden kollektiv mit dem Ausdruck "Ionomere" bezeichnet. Die vinylfunktionellen Monomere können in Kombination verwendet werden. Weiterhin können Mischungen irgendwelcher dieser modifizierten Polyolefine verwendet werden.

- Erläuternde Ausführungsformen von modifizierten Polyolefinen in gepfropfter Form sind solche, die aus der Pfropfpolymerisation irgendeines der oben beschrieben eine vinylfunktionelle Gruppe enthaltenden Monomere (vorzugsweise Maleinsäureanhydrid) auf irgendeines der oben beschriebenen Olefin-Polymere stammen, vorzugsweise aber Polyethylen (HDPE, LDPE, LLDPE). Die Anteile dieser Pfropfmonomere liegen vorzugsweise innerhalb des oben beschriebenen Stoffmengenbereichs von 0,005 – 5 %. Wie bei den oben beschriebenen Copolymeren können Mischungen oder Kombinationen verwendet werden. Weiterhin können die eine Vinylgruppe enthaltenden Monomere auf die oben diskutierten modifizierten Polyolefin-Copolymere gepfropft werden. Eine bevorzugte Ausführungsform eines solchen Polymertyps schließt Folgendes ein: Das Produkt, das durch Pfropfen von Maleinsäure oder des Anhydrids derselben auf ein Ethylen/Vinylcarboxylat-Copolymer erhalten wird, oder das verseifte Copolymer, das sich von Ethylen/Vinylacetat ableitet. Die Pfropf-Copolymerisation der ungesättigten Carbonsäure oder ihres funktionellen Derivats oder eines anderen eine funktionelle Gruppe enthaltenden Vinylmonomers auf das Olefinpolymer kann unter Verwendung verschiedener Verfahren durchgeführt werden. Z.B. werden das Olefinpolymer, das Pfropfmonomer und ein Radikal-Initiator in eine Lösung oder Suspension des Olefinpolymers in einem geeigneten Lösungsmittel eingefügt. Es ist auch möglich, die Pfropf-Copolymerisation in Gegenwart des thermoplastischen Polyurethan-Elastomers durchzuführen, d.h. nachdem das Vermischen mit dem thermoplastischen Polyurethan-Elastomer erfolgt ist.

- Dem Fachmann ist es klar, dass modifizierte Polyolefine unter Verwendung irgendeiner Kombination von Monomer-Reaktionsteilnehmern in entweder einer Copolymer-, gepfropften Copolymer- oder Copolymer-gepfropften Copolymer- Konfiguration hergestellt werden können. Eine am meisten bevorzugte Klasse von modifiziertem Polyolefin umfasst jedoch ein Copolymer oder Pfropfcopolymer aus Ethylen oder Polyethylen (insbesondere LDPE oder LLDPE) mit wenigstens einem Vinylmonomer, das eine funktionelle Gruppe aufweist, die aus der Gruppe ausgewählt ist, bestehend aus Carbonsäure, Carboxylat-Salzen, Dicarbonsäure oder eines Anhydrids derselben, Carboxylatester und Acyloxy und Mischungen dieser modifizierten Polyolefine. Besonders bevorzugte Spezies von modifiziertem Polyethylen in dieser Klasse sind Ethylen/Vinylacetat-Copolymer, Ethylen/Methacrylat-Copolymer, Ethylen/Methacrylsäure-Copolymer, Ethylen/Acrylsäure-Copolymer, Ethylen/Maleinsäureanhydrid-Pfropfcopolymer, Maleinsäureanhydrid-gepfropftes Ethylen/Vinylacetat-Copolymer und Mischungen derselben in beliebiger Kombination und beliebigen Verhältnissen.

- Eine andere Gruppe von modifizierten Polyolefinen, die gemäß der vorliegenden Erfindung verwendet werden kann, und zwar entweder allein oder in Kombination mit den oben erwähnten modifizierten Polyolefinen, sind Styrol/Butadien/Styrol-Blockcopolymer (SBS) und dessen hydrierte Form, d.h. SEBS-Blockcopolymer, das mit der oben erwähnten funktionellen Gruppe gepfropft ist.

- Spezielle Beispiele dieses gepfropften modifizierten Polyolefins sind Polypropylen- oder Ethylen-Propylen-Kautschuk, der mit Anhydrid, Säure oder primärem oder sekundärem Amin gepfropft ist, Ethylen-Acrylsäure-Copolymere.

- Das modifizierte Polyolefin liegt in dem Blockcopolymer gemäß der Erfindung in Mengen von 20 – 80 Gew.-%, am meisten bevorzugt von 30 – 70 Gew.-% vor, bezogen auf die Gesamtmenge des modifizierten Polyolefins (a) und des thermoplastischen Polyurethans, Copolyesters oder Copolyamids.

- Die besten Blockcopolymere werden gebildet, wenn die reaktive Gruppe des Polyolefins, das Kupplungsmittel und die reaktive Gruppe der thermoplastischen Polyurethane identisch sind, d.h. wenn ein stöchiometrisches Verhältnis verwendet wird.

- 3.2 Thermoplastisches Polyurethan/Copolyester/Copolyamid

- 3.2.1 Thermoplastisches Polyurethan

- Die Polyurethan-Komponente unterliegt bezüglich ihrer Formulierung keinerlei Beschränkung, außer dass sie von thermoplastischer Art sein muss, was bedeutet, dass sie aus im Wesentlichen difunktionellen Bestandteilen hergestellt wird, d.h. organischen Diisocyanaten und Komponenten, die bezüglich der aktiven Wasserstoff enthaltenden Gruppen im Wesentlichen difunktionell sind. Jedoch können oft geringe Anteile von Inhaltsstoffen mit Funktionalitäten von größer als 2 verwendet werden. Dies ist insbesondere dann der Fall, wenn Streckmittel wie Glycerin oder Trimethylolpropan verwendet werden. Solche thermoplastischen Polyurethan-Zusammensetzungen werden im Allgemeinen als TPU-Materialien bezeichnet. Demgemäß kann irgendeines der TPU-Materialien, die in der Technik bekannt sind, im Bereich der vorliegenden Erfindung verwendet werden. Bezüglich repräsentativer Lehren der Herstellung von TPU-Material siehe: Polyurethanes: Chemistry and Technology, Teil II, Saunders and Frisch, 1964, 5. 767-769, Interscience Publishers, New York, N.Y. und Polyurethane Handbook, herausgegeben von G. Oertel, 1985, S. 405-417, Hanser Publications, vertrieben in U.S.A. von Macmillan Publishing Co., Inc., New York, N.Y. Bezüglich bestimmter Lehren über verschiedene TPU-Materialien und deren Herstellung siehe die US Patent-Veröffentlichungen US-A-2,929,800, 2,948,691, 3,493,634, 3,620,905, 3,642,694, 3,963,679, 4,131,604, 4,169,196, Re 31,671, 4,245,081, 4,371,684, 4,379,904, 4,447,590, 4,523,005, 4,621,113, 4,631,329, 4,883,837, 3,394,164, 3,644,457, 3,883,571, 4,031,026, 4,115,429, 4,118,411, 4,299,347, 3,384,653, 4,057,595 und 4,631,329, auf die alle hierin Bezug genommen wird.

- Das bevorzugte TPU ist ein Polymer, das aus einer Mischung hergestellt wird, die wenigstens ein organisches Diisocyanat, wenigstens ein polymeres Diol und wenigstens ein difunktionelles Streckmittel umfasst. Das TPU kann durch die Prepolymer-, Quasi-Prepolymer- oder Einstufenverfahren hergestellt werden, und zwar gemäß den Verfahren, die in den oben aufgeführten Literaturstellen beschrieben werden.

- Irgendeines der organischen Diisocyanate, die zur TPU-Herstellung verwendet werden, kann verwendet werden, einschließlich blockierter oder nicht blockierter, aromatischer, aliphatischer und cycloaliphatischer Diisocyanate und Mischungen derselben.

- Die TPUs können durch herkömmliche Verfahren hergestellt werden, die dem Fachmann z.B. aus US-A-4,883,837 und den weiteren darin aufgeführten Literaturstellen bekannt sind.

- 3.2.2 Thermoplastische Copolyester

- Anstelle der thermoplastischen Polyurethan-Elastomere können thermoplastische Copolyester-Elastomere verwendet werden.

- Das thermoplastische Polyester-Elastomer (A) ist ein Polyester-Blockcopolymer und hat in der Polymerkette (A-1) ein hochschmelzendes kristallines Segment, das hauptsächlich aus einer aromatischen Polyester-Struktureinheit besteht, und (A-2) ein niedrigschmelzendes Polymer-Segment, das hauptsächlich aus einer aliphatischen Polyether-Struktureinheit und/oder einer aliphatischen Polyester-Struktureinheit besteht.

- Die aromatische Polyester-Struktureinheit in dem hochschmelzenden kristallinen Segment (A-1) (welches das harte Segment ist) leitet sich von einer Säure-Komponente und einer Glycol-Komponente ab. Die Säure-Komponente ist im Wesentlichen Terephthalsäure und/oder 2,6-Naphthalindicarbonsäure. Als Säure-Komponente kann in Kombination mit Terephthalsäure und/oder 2,6-Naphthalindicarbonsäure eine geringe Menge einer anderen aromatischen Dicarbonsäure (z.B. Isophthalsäure) oder einer aliphatischen Dicarbonsäure (z.B. Adipinsäure, Sebacinsäure, Cyclohexan-l,4-dicarbonsäure, Dimersäure) verwendet werden.

- Die Glycol-Komponente, die die aromatische Polyester-Struktureinheit ausmacht, ist ein Glycol mit 2 bis 12 Kohlenstoffatomen wie Ethylenglycol, Propylenglycol, Tetramethylenglycol, Neopentylglycol, Hexandiol, Decandiol oder Mischungen derselben.

- Die aliphatische Polyether-Struktureinheit in dem niedrigschmelzenden Polymer-Segment (A-2) (das ein weiches Segment ist) leitet sich von einem Polyalkylenglycol ab. Das Polyelkylenglycol ist z.B. Polyethylenglycol, Polypropylenglycol, Polytetramethylenglycol oder Polyethylenglycol-Polypropylenglycol-Blockcopolymer.

- Eine aliphatische Polyester-Struktureinheit, die eine andere Struktureinheit in dem niedrigschmelzenden Polymer-Segment (A-2) ist, leitet sich von einer aliphatischen Dicarbonsäure als Haupt-Säurekomponente und einem Glycol ab. Die aliphatische Dicarbonsäure als Haupt-Säurekomponente ist z.B. Bernsteinsäure, Adipinsäure, Sebacinsäure oder Decandicarbonsäure. Die aliphatische Dicarbonsäure kann in Kombination mit einer geringen Menge einer aromatischen Dicarbonsäure (z.B. Isophthalsäure) verwendet werden.

- Die Glycol-Komponente, die die aliphatische Polyester-Struktureinheit ausmacht, ist ein Glycol mit 2 bis 12 Kohlenstoffatomen. Spezielle Beispiele desselben sind mit denjenigen identisch, die für die Glycol-Komponente erwähnt wurden, welche die aromatische Polyester-Struktureinheit des hochschmelzenden kristallinen Segments (A-1) ausmacht.

- Die aliphatische Polyester-Struktureinheit wird durch Polykondensation der obigen aliphatischen Dicarbonsäure und des obigen Glycols durch gebräuchliche, in der Technik bekannte Verfahren erhalten. Sie kann z.B. ein Homopolyester, ein Copolyester oder ein Polylacton (z.B. ein Poly-ε-caprolacton) sein, das erhalten wird, indem man ein cyclisches Lacton einer Ringöffnungspolymerisation unterzieht. Die Obergrenze des Schmelzpunkts der aliphatischen Polyester-Struktureinheit ist nicht entscheidend, obwohl sie vorzugsweise 130 °C oder weniger, besonders bevorzugt 100 °C oder weniger beträgt.

- Als thermoplastisches Polyester-Elastomer (A) wird ein Elastomer mit einem Erweichungspunkt von 100 °C oder darüber besonders bevorzugt.

- Das thermoplastische Polyester-Elastomer (A) kann durch gebräuchliche Polymerisationsverfahren, die in der Technik bekannt sind, hergestellt werden.

- 3.2.3 Copolyamide

- Eine andere Alternative für die thermoplastischen Elastomere sind thermoplastische Copolyamide und im Detail Polyether-Blockamide, die durch die Polykondensationsreaktion im geschmolzenen Zustand von Polyetherdiol-Blöcken und Dicarbonsäure-Polyamid-Blöcken erhalten werden. Thermoplastische Copolyamide und das Verfahren zu ihrer Herstellung sind in der Technik bekannt und es wird auf einen umfassenden Übersichtsartikel im Kapitel 9B in "Thermoplastic Elastomers", herausgegeben von N.R. Legge, G. Holden, H.E. Schroeder, Hanser Publishers, 1987, und die darin aufgeführten Literaturstellen Bezug genommen.

- Die Polyetherdiol-Blöcke leiten sich von Dihydroxypolyoxyethylen, Dihydroxypolyoxypropylen und Dihydroxypolyoxytetramethylen ab. Die Polyamid-Vorstufen können aus C4-C18-Aminosäuren, vorzugsweise C6-C18-Aminosäuren oder Lactamen, C4-C18-Dicarbonsäuren, vorzugsweise C6-C18-Dicarbonsäuren und Diaminen ausgewählt werden. Der Schmelzpunkt der thermoplastischen Copolyamide, die gemäß der vorliegenden Erfindung verwendet werden können, reicht von 120 – 210 °C, vorzugsweise von 140 – 210 °C. Die entsprechenden Copolyamide sind im Handel unter der Bezeichnung PEBAX® erhältlich.

- Vorzugsweise beträgt die Menge des thermoplastischen Polyurethans, Copolyesters oder Copolyamids in dem Blockcopolymer 80 – 20 Gew.-%, am meisten bevorzugt 70 – 30 Gew.-%, bezogen auf die Menge des chemisch modifizierten Olefins (a) + des thermoplastischen Polyurethans, Copolyesters oder Copolyamids.

- 3.3 Kupplungsmittel

- Das Kupplungsmittel (c) wird durch blockierte oder nicht blockierte aromatische, aliphatische und cycloaliphatische Diisocyanate und Mischungen derselben repräsentiert. Erläuternde Isocyanate, die als Kupplungsmittel verwendet werden können, sind solche, die oben im Zusammenhang mit der Herstellung des thermoplastischen Polyurethans erwähnt wurden. In dieser Definition sind ebenfalls Polyurethan-Prepolymere eingeschlossen, die Isocyanatgruppen an beiden Enden der Polymerkette enthalten.

- Eine Kombination der Isocyanat-Kupplungsmittel mit einem anderen Kupplungsmittel kann in dem Fall notwendig sein, in dem die funktionelle Gruppe an dem modifizierten Polyolefin nicht mit der Isocyanatgruppe des Isocyanat-Kupplungsmittels reagiert. Solche Co-Kupplungsmittel sind aus der Gruppe von primären oder sekundären Diaminen, Diolen, Diepoxiden, Amino/Hydroxy-Verbindungen und Amino/Epoxy-Verbindungen ausgewählt. Solche Co-Kupplungsmittel können von linearer oder verzweigter aliphatischer oder aromatischer Struktur sein und bis zu 18, vorzugsweise bis zu 12 Kohlenstoffatome umfassen.

- Es ist offensichtlich, dass in den Fällen, in denen das Co-Kupplungsmittel verwendet wird, dasselbe in einer etwa äquimolaren Menge bezogen auf das Kupplungsmittel verwendet wird.

- Gemäß der Erfindung können ein oder mehrere Kupplungsmittel verwendet werden. Vorzugsweise beträgt die Menge des Kupplungsmittels (der Kupplungsmittel) 0,05 bis 5 Gewichtsteile, am meisten bevorzugt 0,1 bis 4 Gewichtsteile, bezogen auf 100 Gewichtsteile (a) des chemisch modifizierten Polyolefins und (b) des thermoplastischen Polyurethans, Copolyesters oder Copolyamids.

- 3.4 Herstellung des modifizierenden Blockcopolymers

- Das modifizierende Blockcopolymer ist durch reaktive Verarbeitung einer Mischung, umfassend (a) das chemisch modifizierte Polyolefin, (b) das thermoplastische Polyurethan, den Copolyester oder das Copolyamid und (c) das Kupplungsmittel (die Kupplungsmittel) in den oben angegebenen Mengen, erhältlich.

- Im Einzelnen werden die Blockcopolymere gemäß der vorliegenden Erfindung durch Vermischen in der Schmelze hergestellt, d.h. reaktive Verarbeitung aller Polymere in Gegenwart des Kupplungsmittels (der Kupplungsmittel) in einem Innenmischer, einem Einschneckenextruder, einem in der gleichen Richtung oder in entgegengesetzter Richtung rotierenden Doppelschneckenextruder, einer offenen Mühle oder irgendeinem anderen Typ von Gerätschaft, der geeignet und in der Technik bekannt ist. Das Kupplungsmittel (die Kupplungsmittel) kann (können) auch zugegeben werden, nachdem die Polymere geschmolzen und vermischt wurden. Die Reaktionstemperatur hängt von dem Schmelzpunkt des polaren Polymers ab und liegt zwischen 150 °C und 250 °C, vorzugsweise zwischen 180 °C und 230 °C.

- In einem in situ-Verfahren kann das modifizierende Polymer auch in Gegenwart des thermoplastischen Elastomers unter den oben erwähnten Bedingungen hergestellt werden.

- 4. Additive

- In der Technik bekannte Additive wie verstärkende und nicht verstärkende Füllstoffe, Öl, Antioxidationsmittel, Weichmacher, Stabilisatoren, Gleitmittel, antistatische Mittel, Pigmente, Flammverzögerungsmittel, UV-Stabilisatoren, Wachse, Verfahrenshilfsmittel wie Gleitmittel können zugegeben werden, während die modifizierenden Blockcopolymere und/oder die Blends hergestellt werden. Die Menge der Additive – falls dieselben vorliegen – liegt zwischen 0,05 und 50 Gew.-%, bezogen auf die Gesamtmenge der Blends, und zwar in Abhängigkeit von der Art der Additive.

- Die Erfindung wird weiterhin durch die folgenden Beispiele erläutert.

- Beispiele

- Materialien

- Cellulosepropionat:

-

- Tenite® 371-12 Celluloseacetatpropionat, erhältlich von Eastman, USA.

- Thermoplastisches Polyurethan TPU:

-

- Texin® DP7-1089, Mobay-Bayer

- Blockcopolymer:

- DM 7015 ist das reine modifizierende Blockcopolymer. Es ist ein Blend eines Hydroxyl-enthaltenden Polypropylens (Exxon) und des TPU (Texin®) in einem Gewichtverhältnis von 20/80. Das Kupplungsmittel ist Grilbond® IL-6, ein blockiertes Diisocyanat (EMS-Chemie) mit einem Gehalt von 0,38 Gew.-%.

- Die folgenden modifizierten thermoplastischen Elastomere wurden verwendet:

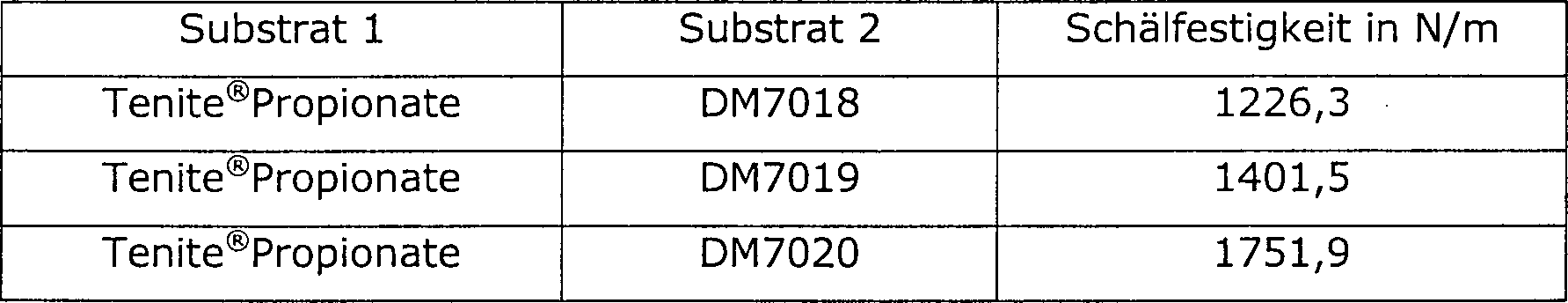

DM 7018 ist ein Blend von Santoprene®8211-35 mit DM 7015 in einem Gewichtsverhältnis von 80/20. DM 7019 ist ein Blend von Santoprene®8211-35, DM 7015 und Texin® 1089 in einem Gewichtsverhältnis von 70/20/10.

DM 7020 ist ein Blend von Santoprene®8211-35, DM 7015 und Texin® 1089 in einem Gewichtsverhältnis von 60/20/20. - Santoprene®8211-35:

- Blend von Polypropylen mit vernetztem EPDM mit einer Shore A Härte von 35 (ASTM D 2240), das von AES, Advanced Elastomer Systems, Akron, USA, erhältlich ist.

- Beispiel 1

- Eine Engel-Spritzgussmaschine von 80 Tonnen wurde für das Hintereinanderspritzgießen der Entwicklungsmaterialien DM7019 und DM7020 auf Tenite®Propionate in Form eines T-Stabs verwendet. Die Verarbeitungsbedingungen für die Entwicklungsmaterialien waren wie folgt: Die Temperatur der Maschine wurde im hinteren Teil des Zylinders auf etwa 204 °C eingestellt und nahm an der Düse auf etwa 232 °C zu. Die durchschnitt liche Schmelztemperatur war 229 °C. Die Formungswerkzeug-Temperaturen der stationären und beweglichen Hälften reichten von 38 °C bis 66 °C. Der anfängliche Einspritzdruck reichte von 2,40 – 3,10 MPa. Der Nachdruck war etwa 0,52 MPa.

- Die Verarbeitungsbedingungen für das Tenite®Propionate waren wie folgt:

Die Temperatur der Maschine wurde im hinteren Teil des Zylinders auf etwa 204 °C eingestellt und nahm an der Düse auf etwa 232 °C zu. Die durchschnittliche Schmelztemperatur war 238 °C. Die Formungswerkzeug-Temperaturen der stationären und beweglichen Hälften reichten von 38 °C bis 66 °C. Der anfängliche Einspritzdruck reichte von 3,80 – 4,48 MPa. Der Nachdruck war etwa 0,69 MPa. - Die T-Stab-Probekörper haben eine Länge von 13,33 cm und eine Breite von 2,54 cm und weisen etwa 2,54 cm lange Dorne auf. Das Tensometer T-10 wurde verwendet, um die Schälfestigkeit der T-Stäbe gemäß ASTM D 429-81 zu testen. Die Zuggeschwindigkeit am T-10 war 5,08 cm/min. Die Schälfestigkeitseigenschaften sind nachstehend in der Tabelle 1 aufgeführt.

- Beispiel 2

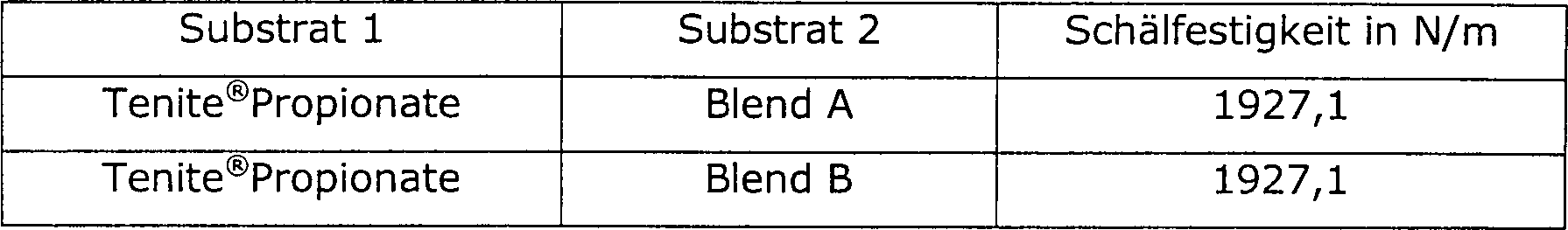

- Eine Engel-Spritzgussmaschine von 80 Tonnen wurde für das Hintereinanderspritzgießen eines Blends von 60 % Santoprene°8211-35 und 40 % DM7015 (Blend A) auf Tenite®Propionate und eines Blends von 50 % Santoprene°8211-35 und 50 % DM7015 (Blend B) auf Tenite®Propionate verwendet. Die Verarbeitungsbedingungen für Blend A, Blend B und Tenite®Propionate waren denjenigen des Beispiels 1 ähnlich. Die Schälfestigkeitseigenschaften sind nachstehend in der Tabelle 2 aufgeführt.

- Der Typ des Versagens bei der Verwendung des Blends A und des Blends B auf Tenite®Propionate variierte zwischen kohäsivem und nicht kohäsivem Versagen. Kohäsives Versagen bedeutet, dass ein Reißen in der TPE-Komponente erfolgt, nicht kohäsives Versagen bedeutet, dass das Reißen an der Grenzfläche zwischen den beiden Komponenten erfolgt. Wenn das modifizierende Blockcopolymer in irgendeiner der beiden Komponenten in den obigen Beispielen fehlte, wurde überhaupt keine Adhäsion beobachtet.

Claims (13)

- Verfahren zum Kleben einer Celluloseester-Komponente an eine Oberfläche einer thermoplastischen Elastomer-Komponente in Abwesenheit irgendeines zusätzlichen Klebstoffs, wobei wenigstens eine dieser Komponenten ein Blend eines Blockcopolymers umfasst, das aus Folgendem erhältlich ist: (a) 5 – 95 Gew.-%, bezogen auf die Menge an (a) + (b), eines chemisch modifizierten Polyolefins, (b) 95 – 5 Gew.-%, bezogen auf die Menge an (a) + (b), eines thermoplastischen Polyurethans (TPU), Copolyesters oder Copolyamids, und (c) 0,05 – 5,0 Gewichtsteilen, bezogen auf 100 Gewichtsteile von (a) + (b), eines oder mehrerer Kupplungsmittel.

- Verfahren gemäß Anspruch 1, wobei die Menge des Blockcopolymers in der vermischten Komponente zwischen 5 Gew.-% und 70 Gew.-% liegt, bezogen auf die Gesamtmenge der vermischten Komponente, die das Blockcopolymer umfasst.

- Verfahren gemäß den Ansprüchen 1 oder 2, wobei der Celluloseester vollständig oder teilweise acyliert ist und Acylgruppen mit bis zu 8 Kohlenstoffatomen enthält.

- Verfahren gemäß Anspruch 3, wobei der Celluloseester aus Celluloseacetat, Cellulosepropionat, Celluloseacetatpropionat, Celluloseacetatphthalat, Celluloseacetatbutyrat und Blends derselben ausgewählt ist.

- Verfahren gemäß Anspruch 1, wobei das thermoplastische Elastomer aus Blends von Polyolefinen und härtbaren Kautschuken, wobei in diesen Blends die Kautschukphase nicht gehärtet, teilweise gehärtet oder vollständig gehärtet ist, Styrol/konjugierten Dien/Styrol-Blockcopolymeren und Blends derselben ausgewählt ist.

- Verfahren gemäß Anspruch 1, wobei das chemisch modifizierte Polyolefin des Blockcopolymers aus gepfropften Polyolefinen oder Blends derselben ausgewählt ist.

- Verfahren gemäß Anspruch 1, wobei das thermoplastische Polyurethan des Blockcopolymers durch die Umsetzung wenigstens eines organischen Diisocyanats, wenigstens eines polymeren Diols und wenigstens eines difunktionellen Kettenverlängerungsmittels erhalten wird.

- Verfahren gemäß Anspruch 1, wobei das thermoplastische Copolyamid des modifizierenden Blockcopolymers aus Polyetherblockamiden oder Blends derselben ausgewählt ist.