-

1. Gebiet

der Erfindung

-

Diese

Erfindung betrifft neue Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

und das Verfahren zu deren Herstellung. Insbesondere betrifft die

Erfindung neue Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen,

die Eigenschaften aufweisen, die sie als Trägerharze und Mahlbindemittel

für Druckfarbenformulierungen,

für Oberflächenleimzusammensetzungen

für Papier

und andere Cellulosematerialien und als Wasserdampfsperrbeschichtungen

für Papier

und andere Cellulosematerialien geeignet machen.

-

HINTERGRUND

DER ERFINDUNG

-

Verschiedene

Arten von Polymerharzen haben sich in einer Vielzahl von verschiedenen

Anwendungsformen als geeignet erwiesen. Beispielsweise können Polymerharze

als Trägerharze

für Druckfarbenformulierungen

verwendet werden. Es ist außerordentlich

wünschenswert,

dass Druckfarbenformulierungen und Überdruckformulierungen, die

bei graphischen Anwendungen vom Stand der Technik verwendet werden,

ausgezeichnete Leistungseigenschaften aufweisen. Da typische Emulsionspolymerisations-produkte

auf Tensidbasis nicht die gewünschten

rheologischen Eigenschaften für

diese Anwendungen aufweisen, ist es gängige Praxis, ein Polymerharz

als ein Trägerharz

an Stelle oder zusätzlich zu

den Tensiden zuzugeben. Diese wasserlöslichen und im Alkalischen

löslichen

(bei pH-Werten von

etwa 8) Harze werden zu der Emulsionspolymerisationsreaktion zugegeben,

um die Stabilität

und die rheologischen Eigenschaften des Latex zu verbessern. Eine

verbesserte Stabilität

resultiert aus der Adsorption des Harzes an die Oberfläche der

Partikel und aus der erhöhten

Viskosität

der Emulsion.

-

Polymerharze

können

auch in Druckfarbenformulierungen auf Wasserbasis als Mahlbindemittel

verwendet werden. Aufgrund von Bedenken bezüglich der Umwelt und aufgrund

von zunehmenden Regulierungen des flüchtigen organischen Gehalts

in Beschichtungen nehmen die Anwendungen von Druckfarben auf Wasserbasis

in der Druckfarbenindustrie zu. Ein typisches Druckfarbensystem

auf Wasserbasis wird durch die Zugabe eines Bindemittelharzes zu

einer Mahlgrundlage gebildet. Mahlgrundlagen werden hergestellt,

indem gemahlene Harze verwendet werden, um Pigmente zu dispergieren.

Normalerweise werden solche Polymermahlharze in flüssigen Ammoniak

bei einem pH-Wert von etwa 8,5 gegeben und die entstandenen Lösungen werden

verwendet, um die Pigmente zu mahlen. Pigmente sind kristalline

Feststoffe. die aus Agglomeraten, Aggregaten und Primärpartikel

zusammengesetzt sind, die in der Größe von 0,02 bis 0,50 μm variieren.

Während

des Mahlverfahrens werden die Agglomerate und Aggregate zu Primärpartikel

verkleinert, die starke Tendenzen aufweisen, zu einer Druckfarbe

zu reassoziieren. Je feiner die Partikelgröße des Pigments ist, umso größer ist

die Farbfestigkeit, aber umso schwieriger wird es, das Pigment zu

dispergieren. Mahlharze unterstützen

bei der Verhinderung der Partikel vom Reassoziieren, indem sowohl

die elektrostatische als auch die sterische Abstoßung zwischen

den Pigmentpartikeln erhöht

wird.

-

Polymerharze

können

auch als Leimzusammensetzungen für

Cellulosematerialien verwendet werden. Leimen ist ein in der Papierindustrie

vom Stand der Technik verwendeter Begriff, um Verfahren zu beschreiben, die

die Wasserabsorption von Cellulosematerialien wie Papierblätter vermindern.

Dies wird normalerweise ausgeführt,

indem eine nahezu vollständig

verseifte Kolophoniumseife oder eine freie Kolophoniumdispersion auf

den Cellulosefasern mit Alaun ausgefällt wird, um ein Aluminiumresinat

zu bilden. Das Aluminiumresinat bedeckt die freie Oberfläche, um

ihr dadurch einen hydrophoben Charakter zu ver leihen, wodurch die

Oberfläche

gegenüber

einem Aufsaugen durch Wasser, Druckfarben und anderen polaren Flüssigkeiten

resistent wird.

-

Kolophoniumleimzusammensetzungen

sind normalerweise wasserlösliche

alkalische Seifen oder kolloidal stabilisierte Kolophoniumdispersionen.

Es wurden eine Vielzahl an Polymerkolophoniumharzleimzusammensetzungen

entwickelt, um spezifischen Erfordernissen bei Beschichtungen Genüge zu leisten.

Jedoch neigen bestimmte Kolophoniumverbindungen zur Kristallisation.

Die Kristallbildung in solchen Kolophoniumverbindungen tendiert

dazu, während

der Herstellung der Kolophoniumleimzusammensetzung, während der

Lagerung der Leimzusammensetzung oder nachdem die Leimzusammensetzung

auf einen niedrigen Feststoffanteil verdünnt worden ist, aufzutreten.

-

Polymerharze

können

auch als Wasserdampfsperrbeschichtungen für Papier und andere Materialien auf

Cellulosebasis verwendet werden. Viele verpackte Materialien wie

Reinigungsmittel und Kartoffelchips müssen einen im wesentlichen

konstanten Feuchtigkeitsgehalt aufrechterhalten, um die Entwicklung

von unerwünschten

Eigenschaften (wie die Agglomeration der Reinigungsmittelpartikel

oder eine fehlende Spröde der

Kartoffelchips) zu verhindern. Wenn das Material, in das diese Produktarten

verpackt ist, nicht als effektive Dampfsperre fungiert, wird die

Lager- und Verarbeitbarkeitsdauer des Produkts auf Grund der Einlagerung

von Feuchtigkeit oder durch den Verlust des Produkts verkürzt.

-

Derzeit

sind die Wasserdampfsperrbeschichtungen, die am meisten in der Verpackungsindustrie

verwendet werden, Polyvinylidenchlorid (PVDC) und Polyethylen. Jedoch

gibt es mit beiden dieser Beschichtungen Probleme. Beispielsweise

erfordert die Verwendung von PVDC in bestimmten Beschichtungsanwendungen

die Verwendung von umweltschädlichen

Lösemitteln.

Darüber

hinaus schädigt,

wenn keine Lösemittel

verwendet werden und eine wässerige

Dispersion PVDC verwendet wird, die korrodierende Natur der Dispersion oftmals

die Beschichtungsausrüstung.

Was Polyethylen betrifft, so muss dieses Material auf dem gewünschten Substrat über ein

relativ teures Extrusionsverfahren aufgebracht werden.

-

Diese

Beschichtungen werden oft in Zweistufensystemen aufgetragen, wobei

ein Grundiermittel verwendet wird, um die Poren des Verpackungsmaterials

zu verschließen

und wobei eine Deckbeschichtung verwendet wird. um eine zusätzliche

Feuchtigkeitsbeständigkeit

bereitzustellen. Jedoch erhöht

dieser zusätzliche Beschichtungsschritt,

der in diesen Zweistufensystemen erforderlich ist, die Kosten des

Verfahrens.

-

Um

diese Probleme zu lösen,

wird in der Verpackungsindustrie derzeit eine effektive Feuchtigkeitssperrbeschichtung

auf Wasserbasis gesucht, die in einem Schritt aufgetragen werden

kann.

-

Die

herkömmlichen

Verfahren zur Herstellung von Polymerharzen sind dem Fachmann bekannt.

Es wird normalerweise eine Lösungspolymerisations-reaktion

verwendet, wobei ein Styrolmonomer und Acrylsäure mit einem Kohlenwasserstofflösemittel,

einem Polymerisationsinitiator und einem Kettenüberträger vermischt werden. Wenn

die Reaktion beendet ist, wird das Lösemittel entfernt, um das Polymerharz

zu erhalten.

-

Jedoch

gibt es bei den herkömmlichen

Verfahren zur Herstellung dieser Polymerharze größere Probleme. Beispielsweise

erfordern diese Verfahren die Verwendung von umweltschädlichen

Kohlenwasserstofflösemitteln.

Darüber

hinaus müssen,

da diese Lösemittel

in Druckfarbenformulierungen auf Wasserbasis oder in Überdruckformulierungen

nicht geeignet oder wünschenswert

sind, diese Lösemittel

von den entstandenen Acrylpolymeren entfernt werden (was zu einem

Ausbeuteverlust führt).

Dieser Abtrennschritt erhöht

auch sowohl aufgrund des Ausbeuteverlust als auch aufgrund der aufgewandten

Energie bei der Durchführung

der Abtrennung die Kosten des Verfahrens. Auch müssen diese Verfahren Kettenüberträger verwenden,

um das Molekulargewicht des entstandenen Polymerharzes einzustellen.

-

Aus

diesem Grund liegt eine Aufgabe dieser Erfindung darin, diese größeren Probleme

zu lösen,

indem ein Verfahren zur Herstellung von Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

offenbart wird.

-

Eine

andere Aufgabe dieser Erfindung liegt darin, Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

zu offenbaren, die Eigenschaften aufweisen, die sie als Trägerharze

in Druckfarbenformulierungen auf Wasserbasis, Überdruck- und anderen Beschichtungsformulierungen

geeignet machen.

-

Eine

weitere Aufgabe dieser Erfindung liegt darin, Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

zu offenbaren, die Eigenschaften aufweisen, die sie für die Bildung

von Mahlbindemitteln für

Druckfarben und andere Beschichtungen geeignet machen.

-

Eine

andere Aufgabe dieser Erfindung liegt darin, Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

zu offenbaren, die Eigenschaften aufweisen, die sie für die Bildung

von Oberflächenleimzusammensetzungen

für Papier

und andere Cellulosematerialien geeignet machen.

-

Eine

weitere Aufgabe dieser Erfindung liegt darin, Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

zu offenbaren, die Eigenschaften aufweisen, die sie für die Bildung

von Wasserdampfsperrbeschichtungen für Papier und andere Cellulosematerialien

geeignet machen.

-

ZUSAMMENFASSUNG

DER ERFINDUNG

-

Die

Aufgaben dieser Erfindung werden durch ein Verfahren gelöst, das

Kolophonium und Fettsäure verwendet,

die als Lösemittel

in der Polymerisationsreaktion der Acrylmonomere fungieren, wobei

Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

hergestellt werden, welche geeignet sind als: 1) Trägerharze für Druckfarbenanwendungen

auf Wasserbasis, Überdruck-

und andere Beschichtungsanwendungen, 2) Mahlharze in Druckfarbenanwendungen

und anderen Beschichtungsanwendungen, 3) als Oberflächenleimzusammensetzungen

für Cellulosematerialien

und 4) als Wasserdampfsperrbeschichtungen für Papier und andere Materialien

auf Cellulosebasis. Da dieses Verfahren nicht die Verwendung von

Kohlenwasserstofflösemittel

erfordert, wird die Notwendigkeit, das Lösemittel zu entfernen, eliminiert.

Auch kann die Polymerisationsreaktion bei höheren Temperaturen (d.h. bis

zum Siedepunkt der Fettsäure)

als bei traditionellen Lösungspolymerverfahren

durchgeführt

werden, wobei es dem Fachmann ermöglicht wird, geringere Mengen

an freien Radikalinitiatoren zu verwenden. Darüber hinaus ist der Fachmann

in der Lage, das Molekulargewicht ohne die Verwendung von Kettenüberträgern einzustellen,

wobei sowohl die Kosten reduziert werden als auch die Herstellung

von unangenehmen Gerüchen

im Zusammenhang mit solchen Mitteln vermieden wird. Zusätzlich können die

Fettsäure

und das Kolophonium als Reaktiverdünner fungieren, um dem Trägerharz

Flexibilität

zu verleihen.

-

BESCHREIBUNG

DER BEVORZUGTEN AUSFÜHRUNGSFORM

-

Das

Verfahren zur Herstellung von Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen umfasst

die Reaktion in einer Additionspolymerisationsreaktion von:

- (A) etwa 20,0% bis etwa 60,0% des Gesamtgewichts

der Reaktanten einer Fettsäure-Kolophonium-Mischung,

umfassend:

(1) etwa 10,0% bis etwa 90,0% des Gesamtgewichts

eine Fettsäuremischung

und

(2) etwa 10,0% bis etwa 90,0% des Gesamtgewichts eine Kolophoniummischung;

und

- (B) etwa 40,0% bis etwa 80,0% des Gesamtgewichts der Reaktanten

einer Monomermischung, umfassend:

(1) etwa 15,0% bis etwa 45,0%

des Gesamtgewichts der Monomermischung eine Verbindung, ausgewählt aus

der Gruppe, bestehend aus Acrylsäure,

Methacrylsäure

und Kombinationen davon:

(2) etwa 55,0% bis etwa 85,0% des

Gesamtgewichts der Monomermischung eine Verbindung, ausgewählt aus

der Gruppe, bestehend aus Vinylmonomeren und Kombinationen davon;

(3)

etwa 0,5% bis etwa 5,0% des Gesamtgewichts der Monomermischung einen

Polymerisationsinitiator;

(4) bis zu etwa 4,0% des Gesamtgewichts

der Monomermischung einen Kettenüberträger; und

(5)

bis zu etwa 28% des Gesamtgewichts der Monomermischung ein Kohlenwasserstofflösemittel;

in

einer Zeitdauer, die ausreichend ist, um die Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

herzustellen.

-

Das

Kolophonium und die Fettsäure

fungieren als Lösemittel

in der Polymerisationsreaktion der Acrylmonomere. Zusätzlich wird,

während

der Kolophoniumbestandteil nicht abreagiert, etwas von der Fettsäure auf

dem Acryl pfropfpolymerisiert. Somit weisen die entstandenen Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

Eigenschaften auf, die sich von den herkömmlichen Schmelzmischungen

von flockigem Acryl-Fettsäure-Kolophonium unterscheiden.

Solche Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

sind für

die Verwendung als Trägerharze

und als Mahlharze für

Druckfarben (und andere Beschichtungsanwendungen) gut geeignet,

da sie dazu neigen, sowohl den Glanz als auch die Glättungseigenschaften

der Beschichtungsformulierungen zu verbessern. Solche Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

sind auch Für

die Verwendung als Leimzusammensetzungen und als Wasserdampfsperrbeschichtungen für Papier

und andere Cellulosematerialien gut geeignet. Die Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

können

auch verwendet werden, um andere Polymerzusammensetzungen wie Styrol-Emulsionspolymere

und Copolymere, Acrylpo lymere und Copolymere, Vinylacetatpolymere

und Copolymere und dergleichen herzustellen.

-

Fettsäuren, die

für die

Verwendung in dem vorliegenden Verfahren geeignet sind, umfassen

solche Fettsäuren,

die einen Bereich von Kohlenstoffatomen von etwa C12 bis

etwa C24 aufweisen, wobei der bevorzugte

Bereich von etwa C16 bis C20 liegt.

Es ist weiter bevorzugt, dass die Fettsäure pflanzlicher Basis ist

oder auf Tallöl

basiert. Am meisten bevorzugt ist es, wenn die Fettsäure auf

Tallöl

basiert und von etwa 15% bis etwa 18% konjugierte Doppelbindungen

aufweist.

-

Es

ist bevorzugt, von etwa 20% bis etwa 50% des Gesamtgewichts der

Fettsäure-Kolophonium-Mischung

eine Fettsäure

zuzugeben.

-

Kolophoniumverbindungen,

die für

die Verwendung in dem vorliegenden Verfahren geeignet sind, umfassen

Wurzelkolophonium, Tallölkolophonium,

Gummikolophonium und dergleichen. Die Verwendung von Tallölkolophonium

ist bevorzugt. Weiter bevorzugt ist es, von etwa 50% bis etwa 80%

des Gesamtgewichts der Fettsäure-Kolophonium-Mischung ein Kolophonium

zuzugeben.

-

Es

ist bevorzugt, von etwa 20% bis etwa 25% des Gesamtgewichts der

Monomermischung Acrylsäure,

Methacrylsäure

und Kombinationen davon zuzugeben.

-

Es

ist bevorzugt, von etwa 60% bis etwa 70% des Gesamtgewichts der

Monomermischung Vinylmonomere zuzugeben. Geeignete Vinylmonomere

umfassen Styrolmonomere, Acrylmonomere, Methacrylmonomere und dergleichen.

Es ist bevorzugt, dass die Vinylmonomere eine Mischung bilden, die

vorzugsweise wenigstens ein monoalkenyl-aromatisches Monomer und

wenigstens ein Acrylmonomer umfasst. Das verwendete monoalkenylaromatische

Monomer umfasst zum Beispiel α-Methylstyrol,

Styrol, Vinyltoluol, tert-Butylstyrol, ortho-Chlorstyrol

und Mischungen davon.

-

Der

Ausdruck "Acrylmonomer", wie er hier verwendet

wird, umfasst Acryl- oder Methacrylsäure, Ester von Acryl- oder

Methacrylsäure

und Derivate und Mischungen davon. Beispiele an geeigneten Acrylmonomeren

umfassen die folgenden Methacrylatester: Methylmethacrylat, Ethylmethacrylat,

n-Propylmethacrylat, n-Butylmethacrylat, Isopropylmethacrylat. Isobutylmethacrylat,

n-Amylmethacrylat, n-Hexylmethacrylat, Isoamylmethacrylat, 2-Hydroxyethylmethacrylat,

2-Hydroxypropylmethacrylat, N,N-Dimethylaminoethylmethacrylat,

N,N-Diethylaminoethylmethacrylat, tert-Butylaminoethylmethacrylat, 2-Sulfoethylmethacrylat,

Trifluorethylmethacrylat, Glycidylmethacrylat, Benzylmethacrylat,

Allylmethacrylat, 2-n-Butoxyethylmethacrylat, 2-Chlorethylmethacrylat, sek-Butylmethacrylat,

tert-Butylmethacrylat, 2-Ethylbutylmethacrylat,

Zimtmethacrylat, Crotylmethacrylat, Cyclohexylmethacrylat, Cyclopentylmethacrylat,

2-Ethoxyethylmethacrylat, hurfurylmethacrylat, Hexafluoroisopropylmethacrylat,

Methallylmethacrylat, 3-Methoxybutylmethacrylat, 2-Methoxybutylmethacrylat,

2-Nitro-2-methylpropylmethacrylat, n-Octylmethacrylat, 2-Ethylhexylmethacrylat,

2-Phenoxyethylmethacrylat, 2-Phenylethylmethacrylat, Phenylmethacrylat,

Propargylmethacrylat, Tetrahydrofurfurylmethacrylat, und Tetrahydropyranylmethacrylat.

-

Andere

geeignete Acrylmonomere umfassen Methacrylsäurederivate wie: Methacrylsäure und

deren Salze, Methacrylnitril, Methacrylamid, N-Methylmethacrylamid,

N-Ethylmethacrylamid,

N,N-Diethylmethacrylamid, N,N-Dimethylmethacrylamid, N-Phenylmethacrylamid

und Methacrolein.

-

Typischerweise

verwendete Acrylatester umfassen: Methylacrylat, Ethylacrylat, n-Propylacrylat, Isopropylacrylat,

n-Butylacrylat und n-Decylacrylat.

-

Acrylsäurederivate,

die als Acrylmonomer verwendet werden, umfassen: Acrylsäure und

deren Salze, Acrylnitril, Acrylamid, Methyl-α-chloracrylat, Methyl-2-cyanoacrylat,

N-Ethylacrylamid,

N,N-Diethylacrylamid und Acrolein.

-

Das

vorliegende erfindungsgemäße Verfahren

wird auch auf die Herstellung von Copolymeren aus Mischungen von

zwei oder mehr Acrylmonomeren wie Termonomere und Tetramonomere

angewendet. Es ist auch beabsichtigt, dass Mischungen von wenigstens

einem Acrylmonomer und wenigstens einem Nichtacryl-Ethylenmonomer

mit monoalkenylaromatischen Monomeren gemäß dem vorliegenden Verfahren

polymerisiert werden können.

-

Geeignete

ethylenische Monomere umfassen: Vinylpyridin, Vinylpyrrolidon. Natriumcrotonat,

Methylcrotonat, Crotonsäure

und Maleinsäureanhydrid.

-

Die

Art an Polymerisationsinitiator, die für die Verwendung in dem vorliegenden

Verfahren geeignet ist, ist im Stand der Technik bekannt und hängt von

der gewünschten

Temperatur für

die Reaktion ab. Geeignete Initiatoren umfassen, sind aber nicht

beschränkt

auf die folgenden: tert-Butylperoxid, tert-Butylperoxybenzoat. tert-Butylperoctoat,

Cumolhydroperoxid, Azobisisobutyronitril, Benzoylperoxid, Ammoniumpersulfat

und Kombinationen davon. Es ist bevorzugt, von etwa 1,0% bis etwa

3,0% des Gesamtgewichts der Monomermischung einen Polymerisationsinitiator

zuzugeben.

-

Wenn

es gewünscht

ist, kann ein Kettenüberträger in dem

vorliegenden Verfahren verwendet werden. Kettenüberträger, die für die Verwendung in der oben

angegebenen Reaktion geeignet sind, umfassen, sind aber nicht beschränkt auf

die folgenden: Dodecylmercaptan, Mercaptoessigsäure, Mercaptopropionsäure, Octylmercaptan.

2-Mercaptoethanol und Kombinationen davon. Wenn ein Kettenüberträger verwendet

wird, ist es bevorzugt, eine Menge eines Kettenüberträgers im Bereich von etwa 0,5%

bis etwa 2,0% des Gesamtgewichts der Monomermischung zu verwenden.

-

Wenn

es gewünscht

ist, kann in dem vorliegenden Verfahren ein Kohlenwasserstofflösemittel

verwendet werden. Geeignete Kohlenwasserstofflösemittel umfassen aromatische

Lösemittel,

aliphatische Lösemittel und

Kombinationen davon. Wenn ein Kohlenwasserstofflösemittel verwendet wird, ist

es bevorzugt, eine Menge eines Kohlenwasserstofflösemittels

im Bereich von etwa 1,0% bis etwa 4,0% des Gesamtgewichts der Monomermischung

zu verwenden.

-

Wenn

es gewünscht

ist, kann die Additionspolymerisationsreaktion mit Hilfe der Verwendung

eines kontinuierlichen Blockpolymerisationsverfahrens durchgeführt werden.

Die Verwendung von solch einem Verfahren liegt innerhalb des Könnens des

Fachmanns.

-

Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen,

die für

die Verwendung als Trägerharze, Mahlharze

und/oder als Wasserdampfsperrbeschichtungen für Druckfarb- und Überdruck-anwendungen

geeignet sind, weisen eine Säurezahl

im Bereich von etwa 175 bis etwa 500 auf, wobei der bevorzugte Bereich zwischen

etwa 190 bis etwa 230 liegt.

-

Wenn

die Zusammensetzung als eine Leimzusammensetzung verwendet wird,

sollten die Kolophonium-Fettsäure-Vinylpolymerzusammen-setzungen

ausreichend neutralisiert werden, um die Polymerzusammensetzung

in Wasser für

die Auftragung auf Cellulosematerialien zu dispergieren. Es sollte

auch eine ausreichende Menge an Alaun verwendet werden, damit die

Bildung eines reinen Aluminiumresinats für den gewünschten Leimzweck gewährleistet

wird. Die genaue Zugabe von solchen Zusatzstoffen für spezifische

Auftragungen sind dem Fachmann gut bekannt.

-

Wie

es vom Stand der Technik her ersichtlich ist, können die exakten Bestandteile

und Eigenschaften der Bestandteile, die für irgendeine Beschichtungsanwendung

gewünscht

sind, variieren und deswegen können

Routineexperimente erforderlich sein, um die optionalen Bestandteile

und Anteile der Bestandteile für

eine gegebene Anwendung und den gewünschten Eigenschaften zu bestimmen.

-

Die

folgenden Beispiele werden bereitgestellt, um die vorliegende Erfindung

weiter zu veranschaulichen und damit ist nicht beabsichtigt, die

Erfindung auf irgendeine Art und Weise einzuschränken.

-

BEISPIEL 1

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raum temperatur mit einer Mischung von 200 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 200 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 420 g Styrol,

180 g Acrylsäure,

14 g Di-tert-butylperoxid und 42 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

1" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 46,4% (des Gesamtgewichts der Lösung) Polymer

Nr. 1, 1,2% eines Tallöl-Fettsäure-Kaliumsalzes,

1,6% eines Dicarboxy-Kolophoniumn-Kaliumsalzes, 0,8% Natriumchlorid,

50,0% deionisiertes Wasser und eine Neutralisierungsmenge an Kaliumhydroxid

in einen Mischer gegeben wurden. Die entstandene Lösung kann

auf Cellulosematerialien als ein Leim aufgetragen werden, um dem

Material einen hydrophoben Charakter zu verleihen.

-

BEISPIEL 2

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 200 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 200 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 420 g Styrol,

180 g Acrylsäure,

14 g Di-tert-butylperoxid und 42 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als „Polymer

Nr. 2" bezeichnet)

wurde abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung.

welche verwendet werden kann. um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 2, 67,8 g Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 9,3, einen Feststoffanteil von 34,7 und eine Brookfield-Viskosität von 560

Pa·s

(560 cps) auf.

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 47,6% (des Gesamtgewichts der Lösung) Polymer

Nr. 2, 1,6% eines Dicarboxy-Kolophonium-Kaliumsalzes, 0,8% Natriumchlorid,

50,0% deionisiertes Wasser und eine Neutralisierungsmenge an Kaliumhydroxid

in einen Mischer gegeben wurden.

-

BEISPIEL 3

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 360 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 40 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 340 g Styrol,

260 g Acrylsäure,

14 g Di-tert-butylperoxid und 42 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

3" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 45,0% (des Gesamtgewichts der Lösung) Polymer

Nr. 3, 1,9% eines Tallöl-Fettsäure-Natriumsalzes,

2,3% eines Dicarboxy-Kolophonium-Natriumsalzes, 0,8% Natriumchlorid,

50,0% deionisiertes Wasser und eine Neutralisierungsmenge an Natriumhydroxid

in einen Mischer gegeben wurden.

-

BEISPIEL 4

-

Eine

Kolophonimn-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 360 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 40 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 420 g Styrol,

180 g Acrylsäure,

28 g Di-tert-butylperoxid und 28 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

-

Dann

wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

4" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 4, 67,8 g Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 8,2, einen Feststoffanteil von 33,8 und eine Brookfield-Viskosität von 19,600

Pa·s

(19,600 cps) auf.

-

BEISPIEL 5

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 200 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 200 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 380 g Styrol,

220 g Acrylsäure,

21 g Di-tert-butylperoxid und 35 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

5" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 5, 67,8 g Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 9,3, einen Feststoffanteil von 33,4 und eine Brookfield-Viskosität von 1,070

Pa·s

(1,070 cps) auf.

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 52% (des Gesamtgewichts der Lösung) Polymer

Nr. 5,2% eines Tallöl-Fettsäure-Natriumsalzes, 2%

eines Dicarboxy-Kolophonium-Kaliumsalzes, 1 % Natriumchlorid, 43%

deionisiertes Wasser und eine Neutralisierungsmenge von Kaliumhydroxid

in einen Mischer gegeben wurden.

-

BEISPIEL 6

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 280 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 120 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 420 g Styrol,

180 g Acrylsäure,

14 g Di-tert-butylperoxid und 42 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

6" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 6, 67,8 g Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 8,2, einen Feststoffanteil von 33,3 und eine Brooklield-Viskosität von 45,500

Pa·s

(45,500 cps) auf.

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 44,0% (des Gesamtgewichts der Lösung) Polymer

Nr. 6, 1,5% eines Tallöl-Fettsäure-Kaliumsalzes,

2,0% eines Dicarboxy-Kolophonium-Natriumsalzes, 0,5% Natriumchlorid,

52,0% deionisiertes Wasser und eine Neutralisierungsmenge von Natriumhydroxid

in einen Mischer gegeben wurden.

-

BEISPIEL 7

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 280 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 120 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 340 g Styrol,

260 g Acrylsäure,

14 g Di-tert-butylperoxid und 42 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

7" bezeichnet) wurde

bewertet (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 7, 67,8 g an Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 7,9, einen Feststoffanteil von 34,0 und eine Brookfield-Viskosität von 1,000

Pa·s

(1,000 cps) auf.

-

BEISPIEL 8

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 200 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 200 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwähnt und bei dieser Temperatur

gehalten. wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 380 g Styrol,

220 g Acrylsäure,

8 g Di-tert-butylperoxid und 8 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien abzutrennen.

Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

8" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen, hergestellt, indem

270,0 g Polymer Nr. 8, 67,8 g Ammoniumhydroxid und 562,2 g deionisiertes

Wasser in einen Mischer gegeben wurden. Die entstandene Lösung wies

einen pH-Wert von 8,0, einen Feststoffanteil von 35,4 und eine Brookfield-Viskosität von 32,500

Pa·s

(32,500 cps) auf.

-

BEISPIEL 9

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem vorliegenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rühren,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 240 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 160 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 380 g Styrol,

220 g Acrylsäure,

7 g Di-tert-butylperoxid und 20 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei 150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

9" bezeichnet) wurde

abgekühlt,

bevor es bewertet wurde (siehe Tabelle 1 unten).

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

wurde hergestellt, indem 50,0% (des Gesamtgewichts der Lösung) Polymer

Nr. 9, 1,8% eines Tallöl-Fettsäure-Kaliumsalzes,

1,2% eines Dicarboxy-Kolophonium-Natriumsalzes, 1,0% Natriumchlorid,

46,0% deionisiertes Wasser und eine Neutralisierungsmenge von Kaliumhydroxid

in einen Mischer gegeben wurden. Die entstandene Lösung kann

auf Cellulosematerialien als ein Leim aufgetragen werden, um dem

Material einen hydrophoben Charakter zu verleihen. Tabelle

I

-

Wie

aus den Daten in Tabelle 1 ersichtlich ist, können die Kolophonium-Fettsäure-Vinylpolymerzusammensetzungen

maßgeschneidert

werden, damit sie chemische Eigenheiten und Eigenschaften aufweisen,

die den kommerziell erhältlichen

normalerweise verwendeten Polymerharzen ähneln.

-

BEISPIEL 10

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 475,0 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 185,0 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 45,0 g Toluol

und 0,6 g Hypophosphorsäure

beladen. Die Mischung wurde unter einem Stickstoffschutzgas auf

150 °C erwärmt und

bei dieser Temperatur gehalten, wobei Charge A in einer Zeitdauer

von drei Stunden unter Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 946,0 g

Styrol, 594,0 g Acrylsäure

und 38,5 g Di-tert.-butylperoxid. Nachdem die Zugabe von Charge

A beendet war, wurde die Reaktionsmischung bei 150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 4,4 g Di-tert.-butylperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend als "Polymer Nr. 10" bezeichnet) wurde

abgekühlt.

-

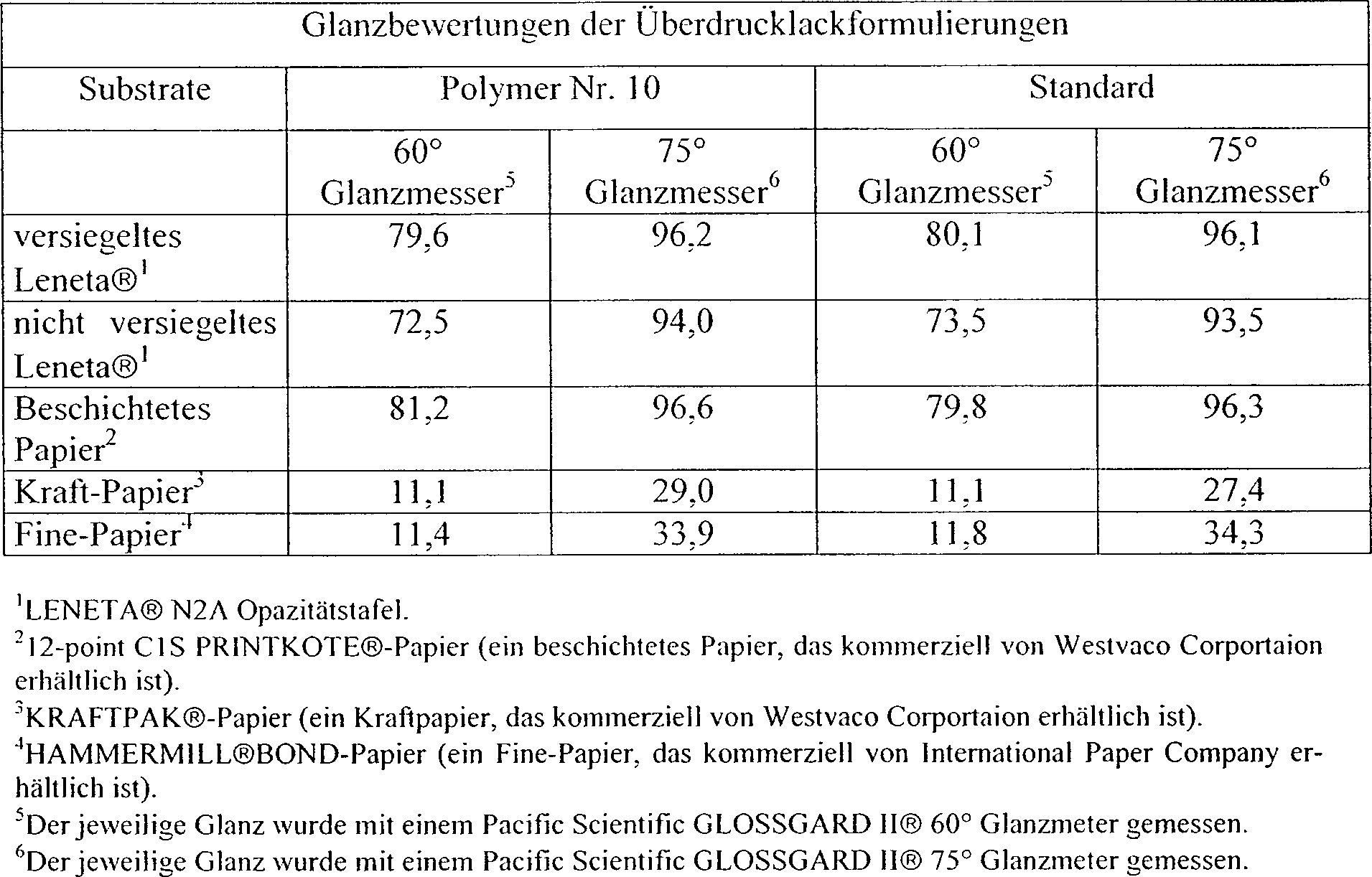

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

herzustellen, hergestellt, indem 112,5 g Polymer Nr. 10, 36,5 g

einer 26%-igen Ammoniaklösung, 150,0

g deionisiertes Wasser und 1,0 g FOAM BLAST®327

(eine Entschäumerzusammensetzung,

die kommerziell von Ross Chemical Company erhältlich ist) in einen Mischer

gegeben wurden. Die entstandene Lösung wies einen pH-Wert von

9,0 und einen Feststoffanteil von 37,5 auf.

-

Es

wurde ein Überdrucklack

hergestellt, indem 38,0 g der Polymer Nr. 10-Lösung mit 100,0 g JONREZ

® A-2364

(eine Styrol-Acryl-Emulsionszusammensetzung, die kommerziell von

Westvaco Corporation erhältlich

ist) und 2,0 g deionisiertes Wasser vermischt wurden. Zu Vergleichszwecken

wurde ein Standardüberdrucklack

(nachfolgend als Standard bezeichnet) hergestellt, indem 40,0 g

JONREZ

® H-2701

(eine Styrol-Acryl- Emulsionszusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) mit einem Feststoffanteil

von 35% und 100,0 g JONREZ

® A-2364 (eine Acrylträgerharzzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) vermischt wurden.

Die Überdrucklacke

wurden unter Verwendung eines drahtumwickelten Stabs (#7) und eines

Gravurhandaufstreichgeräts

auf verschiedene Papiersubstrate aufgetragen. Es wurde jeweils der

Glanz gemessen und die Ergebnisse sind in Tabelle II unten angegeben. Tabelle

II

-

BEISPIEL 11

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 450,0 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 450,0 g Kolopho nium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 1,5 g Hypophosphorsäure beladen.

Die Mischung wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und

bei dieser Temperatur gehalten, wobei Charge A in einer Zeitdauer

von drei Stunden unter Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 427,5 g

Styrol, 427,5 g (alpha)Methylstyrol, 495,0 g Acrylsäure, 16,0

g Di-tert-butylperoxid und 95,0 g Cumolhydroperoxid. Nachdem die

Zugabe von Charge A beendet war, wurde die Reaktionsmischung bei

150 °C für eine weitere

Stunde gehalten. Zu dieser Zeit wurden 9,0 g Cumolhydroperoxid zugegeben

und die Reaktionsmischung wurde bei 150 °C für weitere zwei Stunden gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als „Polymer

Nr. 11" bezeichnet)

wurde abgekühlt.

-

Es

wurde eine Lösung,

welche verwendet werden kann, um sowohl Druckfarb- als auch Überdruckformulierungen

wie auch Druckfarbenmahlgrundlagen herzustellen. hergestellt, indem

270,0 g Polymer Nr. 11, 67,8 g einer 58%-igen Ammoniumhydroxidlösung und

562,2 g deionisiertes Wasser in einen Mischer gegeben wurden. Die

entstandene Lösung

wies einen pH-Wert von 9,24, einen Feststoffanteil von 30,0% und

eine Brookfield-Viskosität von 110

Pa·s

(110 cps) auf.

-

Es

wurde ein Überdrucklack

hergestellt, indem 75,0 g der Polymer Nr. 11-Lösung mit 10,0 g JONREZ® W-2320

(eine Wachsemulsionszusammen-setzung, die kommerziell von Westvaco

Corporation erhältlich

ist), 9,5 g deionisiertes Wasser, 5,0 g Isopropylalkohol und 0,5

g FORM BLAST® 327

(eine Entschäumerzusammensetzung,

die kommerziell von Ross Chemical Company erhältlich ist) in einen Mischer

gegeben wurden. Zu Vergleichszwecken wurde eine Standardüberdruckzusammensetzung

unter Verwendung der gleichen Formulierung hergestellt, mit der

Ausnahme, dass 75,0 g JONREZ® A-2367 (eine Acrylträgerharzzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) für die Polymer-Nr.

11-Lösung

ersetzt wurde. Die Überdrucklacke

wurden unter Verwendung eines drahtumwickelten Stabs (#7) auf die

beschichtete Seite von WESTVACO CIS (ein beschichteter Papierrohstoff,

der kommerziell von Westvaco Cor poration erhältlich ist) aufgetragen und

der Glanz (75°)

der Auftragsserien wurde gemessen. Das Papier, das mit dem Polymer-Nr.

11-Lack beschichet ist, wies eine Durchschnittsglanzmessung von

88,0 auf, während

das Papier, welches mit der Standardacryllackformulierung beschichtet

wurde, eine Durchschnittsglanzmessung von 81,7 aufwies.

-

BEISPIEL 12

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer. Rührer,

einer Monomerzufuhrpumpem, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 200 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 200 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 30 g Toluol und

0,5 g Hypophosphorsäure

beladen. Die Mischung wurde unter einem Stickstoffschutzgas auf

150 °C erwärmt und

bei dieser Temperatur gehalten, wobei Charge A in einer Zeitdauer

von drei Stunden unter Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 340 g Styrol,

260 g Acrylsäure,

10 g Di-tert-butylperoxid

und 7 g Cumolhydroperoxid. Nachdem die Zugabe von Charge A beendet

war, wurde die Reaktionsmischung bei 150 °C für eine weitere Stunde gehalten.

Zu dieser Zeit wurden 4 g Cumolhydroperoxid zugegeben und die Reaktionsmischung

wurde bei 150 °C

für weitere

zwei Stunden gehalten. Dann wurde die Temperatur der Reaktionsmischung

auf 180 °C

erhöht

und es wurde Vakuum angelegt, um irgendwelche nicht abreagierten

Materialien abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer

wurde abgekühlt.

-

BEISPIEL 13

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde unter Verwendung eines kontinuierlich gerührten Rührkessels hergestellt. Eine

Harzpumpe führte

kontinuierlich (mit einer Geschwindigkeit von 7,5 g pro Minute)

eine Zufuhrmischung aus 221,0 g L-5®-Fettsäure (eine Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 220,6 g Kolophonium

SS® (eine

Tallölkolophonium zusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 316,1 g Styrol,

316,1 g (alpha)Methylstyrol, 397,4 g Acrylsäure und 28,8 g Di-tert-butylperoxid

in einen Rührkessel,

der auf eine Temperatur von 160 °C

erwärmt

wurde und es wurde Vakuum angelegt, um irgendwelche nicht abreagierten

Materialien abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer

(nachfolgend als "Polymer

Nr. 13" bezeichnet)

wies ein Molekulargewicht von 10,350 auf.

-

Ein

Mischbehälter

wurde mit 9% (des Gesamtgewichts der Mischung) Polymer Nr. 13, 48%

JONREZ® E-2051

(eine Styrolacrylemulsion, die kommerziell von Westvaco Corporation

erhältlich

ist), 1,2% JONREZ® W-2320 (eine Wachsdispersion,

die kommerziell von Westvaco Corporation erhältlich ist), 40,0% DREW BD2001® (ein

Blaupigment, das kommerziell von Drew Chemical Company erhältlich ist)

und 1,8% deionisierten Wasser beladen. Die Mischung wurde vermischt,

um eine Druckfarbenformulierung zu erzeugen. die einen ausgezeichneten

Glanz und ausgezeichnete Druckeigenschaften aufwies.

-

Eine

Lösung,

welche als eine Papierleimzusammensetzung verwendet werden kann,

kann hergestellt werden, indem 51,0% (des Gesamtgewichts der Lösung) Polymer

Nr. 13, 2,0% eines Dicarboxy-Kolophonium-Natriumsalzes, 1,0% Kaliumchlorid,

46,0% deionisiertes Wasser und eine Neutralisierungsmenge von Kaliumhydroxid

in einen Mischer gegeben wurden.

-

BEISPIEL 14

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung aus 200,0 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) und 200,0 g Kolophonium

SS® (eine

Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) beladen. Die Mischung

wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und bei dieser Temperatur

gehalten, wobei Charge A in einer Zeitdauer von drei Stunden unter

Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 183,0 g

Styrol 183,0 g alpha-Methylstyrol, 212,0 g Acrylsäure und

39,1 g Di-tert-butylperoxid.

Nachdem die Zugabe von Charge A beendet war, wurde die Reaktionsmischung

bei 150 °C

für weitere

drei Stunden gehalten. Dann wurde die Temperatur der Reaktionsmischung

auf 180 °C

erhöht

und es wurde Vakuum angelegt, um irgendwelche nicht abreagierten

Materialien abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

14" bezeichnet)

wurde abgekühlt,

bevor es bewertet wurde (siehe Tabelle III unten).

-

Es

wurde eine 23%-ige Feststofflösung

von Polymer Nr. 14 in deionisierten Wasser hergestellt und mit Ammoniumhydroxid

neutralisiert. Die entstandene Wasserdampfsperrbeschichtungsformulierung

wurde bewertet und die Ergebnisse sind in Tabelle III unten angegeben.

-

BEISPIEL 15

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 400,0 g Stearinsäure beladen.

Die Mischung wurde unter einem Stickstoffschutzgas auf 150 °C erwärmt und

bei dieser Temperatur gehalten, wobei Charge A in einer Zeitdauer

von drei Stunden unter Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 183,0 g

Styrol, 91,0 g Laurylmethacrylat, 91,0 g alpha-Methylstyrol, 212,0 g

Acrylsäure

und 22,3 g Di-tert-butylperoxid. Nachdem die Zugabe von Charge A

beendet war. wurde die Reaktionsmischung bei 150 °C für weitere

drei Stunden gehalten. Dann wurde die Temperatur der Reaktionsmischung

auf 180 °C

erhöht

und es wurde Vakuum angelegt, um irgendwelche nicht abreagierten

Materialien abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer

(nachfolgend als "Polymer

Nr. 15" bezeichnet)

wurde abgekühlt,

bevor es bewertet wurde (siehe Tabelle III unten).

-

Es

wurde eine 23%-ige Feststofflösung

von Polymer Nr. 15 in deionisierten Wasser hergestellt und mit Ammoniumhydroxid

neutralisiert. Die entstandene Wasserdampfsperrbeschichtungsformulierung

wurde bewertet und die Ergebnisse sind in Tabelle III unten angegeben.

-

Zu

Vergleichszwecken wurde eine Reihe an Wasserdampfsperrbeschichtungsformulierungen

hergestellt, wobei ein Standardkolophoniumpolymerderivat für die oben

angegebenen Kolophonium-Fettsäure-Vinylpolymere

ersetzt wurde. Diese Standardformulierungen wiesen Feststoffanteile

im Bereich von 17% bis etwa 27% Feststoff in deionisierten Wasser

auf und wurden mit Ammoniumhydroxid neutralisiert. Die Ergebnisse

der Bewertungen sind in Tabelle III unten angegeben. Tabelle

III

-

BEISPIEL 16

-

Eine

Kolophonium-Fettsäure-Vinylpolymerzusammensetzung

wurde nach dem folgenden Verfahren hergestellt. Ein Reaktionsgefäß, ausgestattet

mit einem Thermometer, Rührer,

einer Monomerzufuhrpumpe, einer Einlaßleitung für Schutzstickstoff wurde bei

Raumtemperatur mit einer Mischung von 475 g L-5®-Fettsäure (eine

Tallölfettsäurezusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 185 g Kolophonium

SS® (eine "Tallölkolophoniumzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist), 45 g Toluol und

0,6 g Hypohosphorsäure

beladen. Die Mischung wurde unter einem Stickstoffschutzgas auf

150 °C erwähnt und

bei dieser Temperatur gehalten, wobei Charge A in einer Zeitdauer

von drei Stunden unter Rühren

zugegeben wurde. Charge A bestand aus einer Mischung aus 946 g Styrol,

594 g Acrylsäure und

38,5 g Di-tert-butylperoxid.

Nachdem die Zugabe von Charge A beendet war, wurde die Reaktionsmischung

bei 150 °C

für eine

weitere Stunde gehalten. Zu dieser Zeit wurden 4,4 g Di-tert-butylperoxid zugegeben

und die Reaktionsmischung wurde für weitere zwei Stunden bei

150 °C gehalten.

Dann wurde die Temperatur der Reaktionsmischung auf 180 °C erhöht und es

wurde Vakuum angelegt, um irgendwelche nicht abreagierten Materialien

abzutrennen. Das entstandene Kolophonium-Fettsäure-Vinylpolymer (nachfolgend

als "Polymer Nr.

16" bezeichnet)

wurde abgekühlt.

-

Es

wurde eine Lösung

hergestellt, welche verwendet werden kann, um Mahlgrundlagen herzustellen, indem

112,5 g Polymer Nr. 16, 36,5 g einer 26%-igen Ammoniaklösung, 150,0

g deionisiertes Wasser und 1,0 g FOAM BLAST® 327

(eine Entschäumerzusammensetzung,

die kommerziell von Ross Chemical Company erhältlich ist) in einen Mischer

gegeben wurden. Die entstandene Lösung wies einen pH-Wert von

9,0 und Feststoffanteile von 37,5 auf.

-

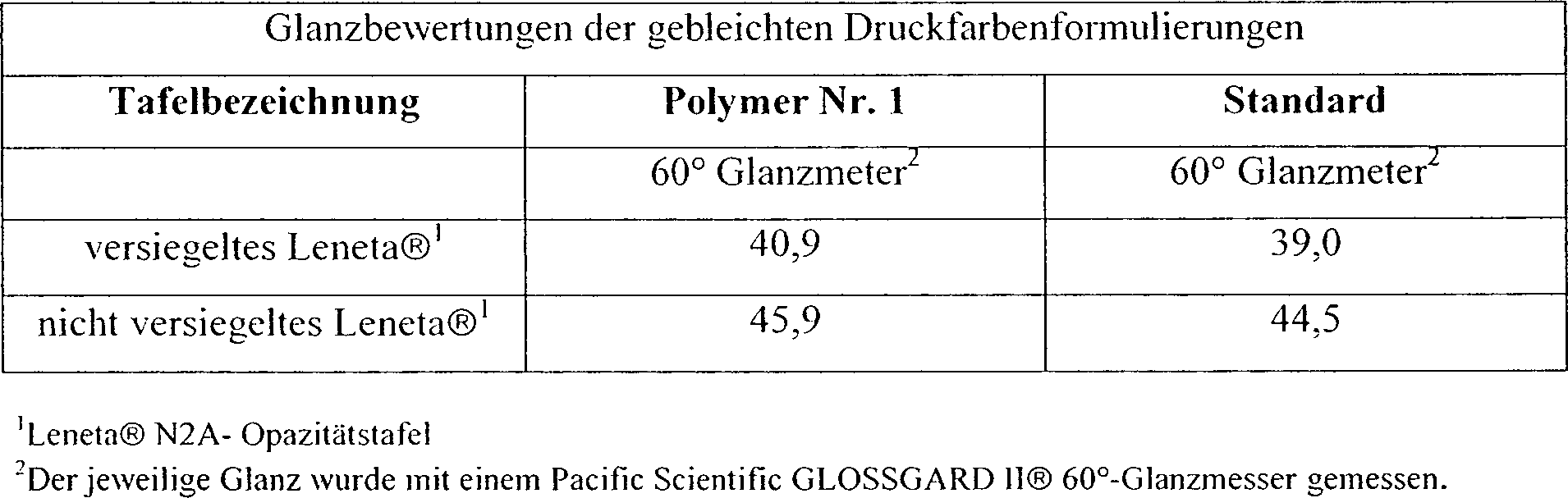

Es

wurde der Lack verwendet, um eine Mahlgrundlage mit dem Verfahren

der Vereinigung von 60% (in Gewicht der Mischung) des obigen Lacks,

25% Phthalocyaninblau (hergestellt von Sun Chemical Company), 0,5%

von DC-65 (ein Silikonzusatzstoff, der kommerziell von Dow Chemical

Company erhältlich

ist) und 14,5% deionisiertes Wasser in einen Waring-Mischer herzustellen.

Nach fünf

Minuten Prädispersion

wurde die Charge in eine "Schnellmühle" mit 100,0 g körnigem Pulver

gegeben und auf eine RED DEVIL-Lackschüttelvorrichtung

für eine

Stunde gegeben. Es wurde zu Vergleichszwecken eine Standardmahlgrundlage

mit dem gleichen Verfahren hergestellt. mit der Ausnahme, dass der

Lack mit 60% (in Gewicht) JONIREZ® D-2104

(eine Styrolacryllösungsharzzusammensetzung,

die kommerziell von Westvaco Corporation erhältlich ist) ersetzt wurde.

-

Die

Mahlgrundlagen wurden verwendet, um Bleichformulierungen herzustellen,

die aus 2,6 g der jeweiligen Pigmentdispersionen, die mit 5,0 g

deionisierten Wasser und 20,0 g einer Titandioxiddispersion gemischt

wurden, bestehen. Die entstandenen Druckfarben wurden unter Verwendung

eines Nr. 5-Meyer-Stabs auf eine Leneta

®-N2A-Opazitätstafel

aufgetragen, um den Glanz der Druckfarben zu bestimmen. Die Ergebnisse

der Bewertungen sind in Tabelle IV unten angegeben. Tabelle

IV

-

Der

jeweilige Glanz wurde mit einem Pacific Scientific GLOSSGARD II® 60°-Glanzmesser gemessen.

-

Wie

die Ergebnisse in Tabelle IV zeigen, hatte die Druckfarbe, die auf

den Vinylpolymermahlgrundlagenharz gebildet wurde, bessere Glanzeigenschaften

im Vergleich mit einer Druckfarbe, die mit einem traditionellen

Mahlgrundlagenharz gebildet wurde.

-

Dem

Fachmann werden angesichts der oben genannten Lehren viele Veränderungen

und Variationen der vorliegenden Erfindung ersichtlich. Deshalb

sollte es klar sein, dass der Umfang der Erfindung nicht auf die vorherige

Beschreibung beschränkt

ist, sondern vielmehr durch die nachfolgenden Ansprüche definiert

wird.