-

Gebiet der Erfindung:

-

Die

vorliegende Erfindung bezieht sich auf ein Verfahren zur Herstellung

von 2,6-Dialkylnaphthalin (DAN) und insbesondere von 2,6-Dimethylnaphthalin

(2,6-DMN) aus einem Gemisch, das Alkylnapthalin oder Napthalin enthält.

-

Erläuterung des Hintergrunds:

-

Bei

der Herstellung von Hochleistungspolyesterharzen, wie Polyethylennaphthalatpolymer

(PEN) oder Polybutyrennapthalatpolymer (PBN) wird 2,6-DMN als ein

Präkursor

von 2,6-Naphthalindicarbonsäure

verwendet. Dies ist so, da 2,6-DMN leicht zu 2,6-Naphthalindicarbonsäure im Vergleich

zu anderen Präkursoren, wie

2,6-Diisopropylnapthalin oder 2-Methyl-6-isobutyrylnaphthalinen,

oxidiert wird. Es gibt viele Anwendungen für PEN, beispielsweise Filme

und Flaschen, wie Langzeitaufnahmevideofilme, Advanced Photo System, Heißfüllbehälter, Nachfüllflaschen

und Reifenprofile. PEN weist gute physikalische Eigenschaften hinsichtlich der

Festigkeit, Wärmebeständigkeit

und Gasbarriereeigenschaften auf. Typische PBN-Anwendungen umfassen

Elektronik, Isolatoren und Autoteile. PEN und PBN sind bisher jedoch

zu teuer gewesen, um ihren Markt aufgrund der begrenzten kommerziell

realisierbaren Verfahren zur Herstellung von 2,6-DMN effektiv zu

erweitern.

-

Es

hat viele Vorschläge

zur Herstellung von 2,6-DMN gegeben. US-Pat. Nr. 4,795,847 (Weitkamp

et al.) beschreibt ein Verfahren zur Herstellung von 2,6-Dialkylnapthalin

durch Alkylieren von Naphthalin oder 2-Alkylnapthalin mit einem

Alkylierungsmittel in Gegenwart eines Zeoliths (speziell ZSM-5)

als ein Katalysator.

-

US-Pat.

Nr. 5,001,295 (Angevine et al) beschreibt ein Verfahren zur Herstellung

von DMN unter Verwendung von 2-Monomethylnaphthalin (MMN) und Naphthalin

als ein Ausgangsmaterial und einem synthetischen Zeolith (MCM-22)

als ein Katalysator, und es zeigt, daß der MCM-22-Katalysator effektiver

als ZSM-5 bei der Alkylierung von 2-MMN und Naphthalin ist.

-

Jedoch

stellen die obigen Verfahren nur Einheitsoperation (d. h. diskontinuierlich)

zur Alkylierung von 2-MMN bereit, das ein teures Ausgangsmaterial

ist und nicht in großen

Mengen kommerziell erhältlich

ist.

-

US-Pat.

Nr. 4,990,717 (Sikkenga) und 5,073,670 (Sikkenga et al.) beschreibt

ein Mehrstufenverfahren, um 2,6-DMN aus o-Xylen und Butadien herzustellen,

bestehend aus:

- 1) Herstellung von 5-(o-Tolyl)-penten-2(OTP)

durch Alkenylierung von o-Xylen mit Butadien in Gegenwart eines

Katalysators, wie ein Alkalimetallkatalysator,

- 2) Herstellung von 1,5-Dimethyltetralin (1,5-DMT) durch Cyclisierung

von OTP in Gegenwart eines Katalysators, wie Platin und Kupfer,

auf einem ultrastabilen Zeolithkatalysator;

- 3) Herstellung von 1,5-Dimethylnaphthalin (1,5-DMN) durch Dehydrierung

von 1,5-DMT in Gegenwart eines Katalysators, wie Platin und Rhenium

und Gammaaluminiumoxid; und

- 4) Herstellung eines DMN-Gemisches, das reich an dem gewünschtem

2,6-DMN, 1,6-DMN und 1,5-DMN ist, durch Isomerisierung von 1,5-DMN

in Gegenwart eines Katalysators, wie einen beta-Zeolithkatalysator.

-

Wenn

ein Verfahren zum Abtrennen von 2,6-DMN von einem DMN-Gemisch mit

den obigen Schritten kombiniert wurde, konnte ein vollständiges Verfahren,

um gereinigtes 2,6-DMN herzustellen, bereitgestellt werden.

-

Da

mehrere Schritte eine Verfahrensanlage verkomplizieren und die Kosten

erhöhen,

ist es nicht klar, daß die

konventionellen Verfahren ein Verfahren bereitstellen könnten, das

für eine ökonomische

Herstellung von gereinigten 2,6-DMN geeignet ist.

-

Außerdem ist

es sehr schwierig, 2,6-DMN von anderen Isomeren durch konventionelle

Abtrennungsverfahren, wie Destillation und Kühlkristallisation, abzutrennen,

weil:

- 1) Es gibt sehr kleine Unterschiede in

den Siedepunkten von DMN-Isomeren und insbesondere zwischen 2,6-DMN

und 2,7-DMN, wobei der Unterschied in den Siedepunkten nur 0,3°C beträgt, und

es ist nahezu unmöglich,

2,6-DMN durch Destillation abzutrennen.

- 2) Die Kühlung

der DMN-Isomergemischlösung

der 2,6-DMN-Reinigung bildet einen Niederschlag von sehr feinen

2,6-DMN-Kristallen in Suspension, und daher ist die Abtrennung des

2,6-DMNs sehr schwierig.

-

Koide

et al,

US 4,992,619 ,

berichten über

ein Verfahren zur Abtrennung eines Methylderivats von Naphthalin

aus einem Gemisch aus Materialien in hoher Reinheit durch Kristallisation

unter Druck.

-

Moritoki

et al,

US 4,784,766 ,

berichten über

eine Druckkristallisationsvorrichtung.

-

Folglich

werden neue und effizientere Verfahren zur kommerziellen Herstellung

von Dialkylnaphthalinen gesucht.

-

EP 889016 ist eine Erfindung,

die sich auf ein Verfahren zur Herstellung von 2,6 Dialkylnaphthalin (DAN)

aus Naphthalin (NL) als Rohmaterial bezieht. Die Verfügbarkeit

von NL ist ziemlich begrenzt und NL ist teuer. Andererseits bezieht

sich diese Erfindung auf ein Verfahren zur Herstellung von 2,6-DAN

aus Alkylnaphthalinen als ein Gemisch aus NL, MMN (Monomethylnaphthalin),

DMN und PAN (Polyalkylnaphthalinen) usw., die besser erhältlicher

sind und deren Preis niedriger ist. Typischerweise ist dieser Alkylnaphthalinstrom

in geringwertigen Raffinerieströmen

(Typisches Beispiel ist leichtes Kreislauföl, hergestellt aus FFC) oder

Ethylenkrackböden

erhältlich.

Ihr typischer Preis ist ähnlich

dem Heizwert.

-

WO

99/19278, das Stand der Technik gemäß den Artikeln 54(3) und (4)

EPÜ ist,

offenbart ein Verfahren zur Herstellung eines 2,6-Dialkylnaphthalins,

umfassend die Schritte des Alkylierens von Monoalkylnaphthalin mit

einem Alkylierungsmittel in einer Alkylierungszone und Transalkylierens

von Naphthalin mit einem anderen Dialkylnaphthalin als 2,6-Dialkylnaphthalin

in einer Transalkylierungszone.

-

Zusammenfassung der Erfindung

-

Gemäß einem

Gegenstand der Erfindung wird ein Verfahren zur Herstellung von

2,6-Dialkylnaphthalin bereitgestellt.

-

Gemäß einem

anderen Gegenstand der Erfindung wird ein Verfahren zur Herstellung

von 2,6-Dimethylnaphthalin bereitgestellt.

-

Diese

und andere Gegenstände

der vorliegenden Erfindung werden durch ein Verfahren zur Herstellung

von 2,6-Dialkylnaphthalin aus einem Ausgangsmaterial, einschließlich Kohlenwasserstoffe,

das mindestens eine Komponente, ausgewählt aus der Gruppe, bestehend

aus Dialkylnaphthalinisomeren, Monoalkylnaphthalinisomeren, Polyalkylnaphthalinen

und Naphthalin, enthält,

möglich

gemacht, umfassend die folgenden Schritte:

- I.

das Abtrennen eines Produktes, beschickt von Schritt III, und gegebenenfalls

des Ausgangsmaterials in eine Naphthalin umfassende Fraktion, eine

Monoalkylnaphthalin umfassende Fraktion, eine Dialkylnaphthalin

umfassende Fraktion und eine Fraktion, umfassend verbleibende Produkte;

- II. das Abtrennen und Reinigen von 2,6-Dialkylnaphthalin aus

der Dialkylnaphthalinfraktion von Schritt I;

- III. das Dealkylieren des Ausgangsmaterials und der verbleibenden

Produktfraktion von Schritt I und das Beschicken des Dealkylierungsproduktes

zu Schritt I;

- IV. das Alkylieren der Naphthalin und Monoalkylnaphthalin umfassenden

Fraktionen von Schritt I,

wobei das Kohlenwasserstoff-Ausgangsmaterial

zu Schritt III und gegebenenfalls Schritt I beschickt wird.

-

Kurze Beschreibung

der Zeichnungen

-

1 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 1.

-

2 zeigt

das bevorzugte Schema eines Vertahrens nach Anspruch 2.

-

3 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 3.

-

4 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 4.

-

5 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 5.

-

6 zeigt

das bevorzugte Schema eines Vertahrens nach Anspruch 6.

-

7 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 8.

-

8 zeigt

das bevorzugte Schema eines Verfahrens nach Anspruch 9.

-

9 zeigt

die Ergebnisse von Beispiel 7.

-

10 zeigt

die Ergebnisse von Beispiel 12.

-

11 zeigt

die Ergebnisse von Beispiel 13.

-

Beschreibung

der bevorzugten Ausführungsformen

-

Eine

vollständigere

Einschätzung

der Erfindung und viele der damit verbundenen Vorteile werden ohne

weiteres erhalten, da diese in bezug auf die folgende ausführliche

Beschreibung besser verstanden werden, wenn sie zusammen mit den

beiliegenden Zeichnungen betrachtet werden, wobei keine Einschränkung beabsichtigt

ist, sofern nichts anderes angegeben.

-

Vorzugsweise

kann die vorliegende Erfindung auf jedes Ausgangsmaterial von Kohlenwasserstoffen, das

Alkylnaphthaline, wie Naphthalin, MMN (Monomethylnaphthalin) und

DMN-Isomere, enthält,

angewendet werden. Die vorliegende Erfindung stellt ein effektives

Herstellungsvertahren von 2,6-Dialkylnaphthalin (DAN), insbesondere

2,6-Dimethylnaphthalin (DMN), als hochwertiges zusätzliches

Produkt unter Verwendung eines nicht-wertvollen Ausgangsmaterials

bereit.

-

Insbesondere

ist LCO (leichtes Kreislauföl)

und/oder seine Herzschnittfraktion FCC (Flüssigkatalysatorkracken) oder

HC (Hydrokracker) ein bevorzugtes Beispiel eines Ausgangsmaterials.

Obwohl dieses Ausgangsmaterial Alkylnaphthaline in etwa 20 bis 45

Gew. % des Beschickungsstroms enthält, weist es die folgenden

Probleme und Schwierigkeiten zum weiteren Verarbeiten auf:

-

1) Co-siedende Verbindungen

-

Beispielsweise

enthält

LCO normalerweise viele Komponenten, wie leichte Paraffine und monoaromatische

Verbindungen mit langkettigen Alkylgruppen, die ähnliche Siedepunkte wie Naphthalin,

MMN und DMN aufweisen (Co-siedende Verbindungen). Es ist sehr schwer,

Alkylnaphthaline von ihren co-siedenden Verbindungen durch Destillation

allein zum weiteren Verarbeiten, wie einem Alkylierungsschritt,

abzutrennen.

-

Deshalb

verringern die co-siedenden Verbindungen, wenn unbehandelt, die

Wirksamkeit der Reaktoren. In dem schlechtesten Fall sammeln sich

die co-siedenden Verbindungen in den Rückführungsströmen in dem Verfahren an.

-

2) Polyalkylnaphthaline

(PAN)

-

PANs,

wie Tri-methylnaphthaline, Isopropylnaphthaline und Tetra-methylnaphthaline,

sind normalerweise in dem Beschickungsstrom bei etwa 10 bis 20 Gew.-%

des Beschickungsstroms enthalten; d. h. fast ein Drittel bis eine

Hälfte

der Alkylnaphthalingehalte. PAN wird ebenso bei anderen Verfahrensschritten,

wie Alkylierung und Isomerisierung, als Nebenprodukte hergestellt.

In der konventionellen Technik ist kein wirksames Verfahren, um

PANs zur Herstellung von 2,6-Dialkylnaphthalinen zu verwenden, vorgeschlagen

worden.

-

3) Schwefel- und Stickstoffverbindungen

-

Der

Beschickungsstrom enthält

Schwefel- und Stickstoffverbindungen, die den Katalysator zur Alkylierung

und Isomerisierung vergiften könnten,

und diese Verbindungen sollten aus den Rückführungsströmen und Produkten ausgeschlossen

werden.

-

Die

Erfinder fanden heraus, daß die

Dealkylierung (DA), insbesondere Hydrodealkylierung (HDA), (i) nicht

nur zum Kracken und/oder Reformieren der co-siedenden Verbindungen

zu leichteren Fraktionen wirksam ist, was zur leichteren Abtrennung

von Naphthalinen, Monoalkylnaphthalinen und Dialkylnaphthalinen führt; sondern auch

(ii) zur Herstellung von 2,6-Dialkylnaphthalin, insbesondere 2,6-DMN,

mittels DA, insbesondere HDA, von Polyalkylnaphthalinen (PAN), wie

Tri-methylnaphthaline und schwerere Alkylnaphthaline, die in dem

Ausgangsmaterial enthalten sind und ebenso bei dem Alkylierungsschritt

als unbrauchbares Nebenprodukt hergestellt werden, überraschend

wirksam ist; und (iii) zur Herstellung von Naphthalin und Monoalkylnaphthalin,

das zur Alkylierung des Ausgangsmaterials geeignet ist, effektiv

ist.

-

Die

Entdeckung führt

zur effektiveren Herstellung von 2,6-DMN nicht nur bei dem Alkylierungsschritt, sondern

auch in dem gesamten Verfahren, da die Erfindung eine wirksame Nutzung

von PAN bereitstellt.

-

Obwohl

eine hohe Ausgangsmaterialumwandlung (beispielsweise Umwandlung

von MMN) von rund 50 bis 60 % eine höhere Ausbeute von 2,6-DMN bereitstellt,

erhöht

sich die PAN-Herstellung ebenso, wie in der Tabelle 4 der konventionellen

Verfahren, US-Pat. Nr. 5,744,670 (Motoyuki et al), gezeigt. (Der

DMN- und PAN-Gehalt nach der Alkylierung beträgt 35 % bzw. 23 % bei der MMN-Umwandlung

mit 58,28 %). Dies verursacht Naphthalin-Ringverlust und geringere

Verfahrensausbeuten, wenn PAN nicht erneut in dem rückgeführten Strom

verwendet wird. Um daher den Verlust zu minimieren, wird die MMN-Umwandlung

auf rund 30 % oder so begrenzt, was sich die 2,6-DMN-Ausbeute verringert.

-

Da

die vorliegende Erfindung die effektive Nutzung (eine zusätzliche

Herstellung von 2,6-Dialkylnaphthalin aus DA von PAN) von PAN, das

aus dem Ausgangsmaterial und vorzugsweise aus dem Ausgangsmaterial

und dem Alkylierungsschritt stammt, bereitstellen kann, ermöglicht es

höhere

Ausgangsmaterialumwandlung bei dem Alkylierungsschritt von rund

50 % oder größer, was

ebenso zur höheren

Produktion von 2,6-Dialkylnaphthalin führt. Außerdem fanden die Erfinder

heraus, daß 2,6-armes Dialkylnaphthalin

als die verbleibenden Produkte der Reinigung von 2,6-Dialkylnaphthalin

dealkyliert und auf Gleichgewichtsverteilung von Dialkylnaphthalinisomeren

oder 2,6-reichem Dialkylnaphthalin durch gleichzeitiges Herstellen

von Naphthalin und Monoalkylnaphthalin verändert werden kann.

-

Obwohl

angenommen wird, daß der

Reaktionsmechanismus von DA von 2,6-Dialkylnaphthalin komplett unterschiedlich

ist, sind die Ergebnisse und die Produktzusammensetzung von DA der

Transalkylierung und Isomerisierung ähnlich. Dies bedeutet, daß DA die

Leistung der Transalkylierung, die in den konventionellen Verfahren,

beispielsweise US-Pat. Nr. 5,744,670, gezeigt wird, effektiv übernehmen

kann.

-

Die

vorliegende Erfindung stellt ein effektives Herstellungsverfahren

für 2,6-Dialkylnaphthalin

als ein hochwertiges zusätzliches

Produkt unter Verwendung eines nicht-wertvollen Ausgangsmaterials

bereit.

-

Als

ein bevorzugtes Ausgangsmaterial für das vorliegende Verfahren

kann irgendein Kohlenwasserstoffbeschickungsstrom, enthaltend Alkylnaphthaline,

einschließlich

mindestens eine Komponente, ausgewählt aus der Gruppe, bestehend

aus Dialkylnaphthalinisomeren, Monoalkylnaphthalinisomeren, Polyalkylnaphthalinen

und Naphthalin, wie leichtes Kreislauföl (LCO), das aus katalytisch

gekracktem Erdöl

stammt, verwendet werden. Alternativ wird als Rohmaterial der Kohlenwasserstoff

beschickungsstrom, wie LCO, vorverarbeitet, und danach wird sein

Produkt vorzugsweise als ein Ausgangsmaterial für das vorliegende Verfahren

verwendet. Das Vorverarbeiten umfaßt vorzugsweise Destillation

(beispielsweise Herzschnitt), Konzentration, Hydrotreating (HDT),

um Schwefel- und Stickstoffverbindungen zu reformieren, die normalerweise

in Beschickungsströmen

enthalten sind, und die den Katalysator vergiften könnten, Entschwefelung,

Denitrogenierung und Entwässerung.

-

Bei

der Destillation und Konzentration als Vorverarbeitung wird es bevorzugt,

leichte Komponenten, wie monoaromatische Verbindungen und nicht-aromatische

leichte Paraffine, und schwere Verbindungen, wie triaromatische

und schwerere Verbindungen, von den Alkylnaphthalinkomponenten abzutrennen.

-

Die

bevorzugten Bedingungen von HDT umfassen eine Temperatur von etwa

200 bis 1.000°C,

und stärker

bevorzugt 200 bis 500°C,

und einen Druck von 0 bis 250 atm (25,3 MPa) und vorzugsweise 5

bis 50 atm (0,5066 bis 5,0663 MPa), eine Wasserstoffumwälzgeschwindigkeit

von etwa 500 bis 3000 scf/bbl (89,05 bis 534,3 m3/m3). Die Reaktion wird vorzugsweise unter

Verwendung einer Beschikkungsraumgeschwindigkeit von etwa 0,1 bis

10,0 h-1 erreicht.

-

Ein

bevorzugtes Beispiel eines geeigneten Katalysators für HDT ist

ein aktivierter Aluminiumoxid-getragener Katalysator, der ein Metalloxid

der Gruppe VIII und ein Metalloxid der Gruppe VI-A, vorzugsweise

Nickel bzw. Molybdän,

umfaßt.

Das Oxid kann vorzugsweise bei 600 bis 1200°F (315,6 bis 648,9°C) in Gegenwart

von Schwefelverbindungen behandelt werden.

-

Das

Ausgangsmaterial kann zu der Abtrennung von Schritt I sowie zu der

Dealkylierung von Schritt III beschickt werden. In dem Fall, daß das Ausgangsmaterial

zu Schritt I beschickt wird, kann das Abtrennen leichter Komponenten

und schwerer Verbindungen von Alkylnaphthalinkomponenten in Schritt

I durchgeführt werden.

Andererseits werden bei dem Ausgangsmaterial, das zu Schritt III

beschickt wird, PAN-Komponenten in dem Ausgangsmaterial verringert

und zu DMN- oder MMN-Komponenten

vor der Abtrennung von Schritt I verändert. In beiden Fällen wird

die effektive Herstellung erhalten, da die verbleibenden Produkte

von Schritt I zu Schritt III beschickt werden, und das Produkt von

Schritt III wird zu Schritt I beschickt, wie es aus 1 hervorgeht.

-

Für die Abtrennung

von Schritt 1 können

konventionelle Techniken wie Destillation verwendet werden. In dem

Fall, wo der Beschickungsstrom nicht-aromatische Komponenten mit

Siedepunkten, die dem Naphthalin und/oder MMN sehr ähnlich sind,

enthält,

können

ebenso konventionelle Lösungsmittelextraktionstechniken zusätzlich zu

der obengenannten Destillation in Schritt I angewendet werden.

-

Die

Abtrennung und Reinigung von Schritt II reinigt das 2,6-DAN und

trennt das 2,6-arme-DAN

von der DAN-Fraktion von Schritt I ab, wie aus 1 hervorgeht.

-

Die

Abtrennung und Reinigung von 2,6-Dialkylnaphthalin von Schritt II

kann durch konventionelle Verfahren, die dem Fachmann bekannt sind,

wie Kühlkristallisation

und/oder Adsorption, durchgeführt

werden. Beispielsweise kann die Abtrennung und Reinigung unter Verwendung

eines Verfahrens zur Kristallisation unter hohem Druck ausgeführt werden.

Im allgemeinen wird ein flüssiges

Gemisch, das zwei oder mehrere Substanzen enthält, unter Druck gesetzt, und

eine bestimmte Substanz in dem Gemisch wird verfestigt und aus der

restlichen Flüssigkeit

durch die Wirkung des Drucks abgetrennt. Mit anderen Worten umfaßt dieses

Verfahren eine Abtrennungs- und

Reinigungstechnik, wobei ein flüssiges

Gemisch, das zwei oder mehrere Substanzen enthält, in einen festverschlossenen

Druckbehälter

gegeben wird, ein Teil der gewünschten

Substanz, 2,6-Dialkylnaphthalin, verfestigt wird, um einen Fest-Flüssig-co-existierenden

Zustand zu bilden, die Flüssigkeit

aus dem co-existierenden System während des Aufrechterhaltens

des Drucks des Fest-Flüssig-co-existierenden

Systems bei einem höheren

Niveau als der Gleichgewichtsdruck der Zielsubstanz abgelassen wird, dann

der Feststoff, der in dem Behälter

verbleibt, zum Ablassen der restlichen Flüssigkeit zwischen die Feststoffteilchen

gepreßt

wird und die Feststoffteilchen integriert werden. Diese Technik

wird im allgemeinen in

US 5,220,098 beschrieben.

-

Das

Verfahren umfaßt

das Einspritzen der Aufschlämmung

oder Flüssigkeit

der Temperatur von 70 bis 120°C,

vorzugsweise 80 bis 100°C,

in einen Hochdruckbehälter

zum Durchführen

einer Kristallisation unter hohem Druck; das adiabatische unter

Druck setzen des Behälters

auf einen Druck von 300 bis 4000 kgf/cm2 (29,42

bis 392,3 MPa), vorzugsweise 500 bis 2000 kgf/cm2 (49,03

bis 196,1 MPa), um die Menge zu erhöhen, d. h. die Menge der 2,6-Dialkylnaphthalinkristalle,

wobei die Coexistenz von Flüssig-Fest-Phasen

bei den hohen Druckbedingungen existiert; das Ablassen der Flüssigphasenkomponente

aus dem Hochdruckbehälter, wobei

das Ablassen unter Druck durchgeführt wird, um das Verhältnis der

Festphase in bezug auf die Flüssigphase

innerhalb des Behälters

zu erhöhen;

das Verringern des Drucks der restlichen Flüssigphase, um so das Produkt

teilweise zu lösen

und zu reinigen; Ablassen der restlichen flüssigen Phase durch Ausüben von

Druck auf die Festphase innerhalb des Hochdruckbehälters, wobei

ein 2,6-Dialkylnaphthalinkristallblock mit einer hohen Reinheit

innerhalb des Hochdruckbehälters

erhalten wird. Durch diese Technik kann eine Reinheit von 2,6-Dialkylnaphthalin

(beispielsweise 2,6-Dimethylnaphthalin) von 98 Gew.-%, vorzugsweise

99 Gew.-%, erhalten werden.

-

Bei

der Abtrennung und Reinigung von Schritt II kann vor der Kühlkristallisation

und/oder Kristallisation unter hohem Druck 2,6-Dialkylnaphthalin

aus dem Dialkylnaphthalingemisch durch das System der adsorptiven

Trennung im Festbett vorkonzentriert werden. Wie für die Vorkonzentration

von 2,6-DMN ist es bevorzugt, daß die Adsorption ein Adsorptionsmittel

eines Zeoliths Y, enthaltend ein Alkalimetall, und ein Desorptionsmittel

eines organischen Lösungsmittels,

das hauptsächlich

aus mindestens einer Komponente, ausgewählt aus der Gruppe, bestehend

aus Hexan, Octan, Alkylbenzen und Cyclohexan, besteht, umfaßt. Als

Alkylbenzen werden Mesitylen, o-Xylen und n-Xylen bevorzugt.

-

Bei

der Kühlkristallisation

in dem Abtrennungs- und Reinigungsschritt wird, da 2,6-DMN und 2,7-DMN einen

eutektischen Kristall bei dem Gewichtsverhältnis von 0,7 (=2,6-DMN/2,7-DMN)

bilden, nur eine geringe Ausbeute von 2,6-DMN erreicht. Die theoretische

Abtrennungsausbeute von 2,6-DMN wird durch die folgenden Gleichungen

angegeben:

Ausbeute (%) = (1 – 0,7/k) × 100, wo k = 2,6-DMN/2,7-DMN

bei der Beschickung des Kühlungskristallisators.

-

Daher

ist es insbesondere bevorzugt, das Verhältnis von 2,6-DMN/2,7-DMN für die höhere Ausbeute von

2,6-DMN zu erhöhen.

Die Festbettadsorption kann das Verhältnis von 1,0 bei der Beschickung

zu 2,0 und mehr beim Ablauf erhöhen,

was zu höheren

Abtrennungsausbeuten und geringeren internen Rückführungsmengen des gesamten Verfahrens

führt.

-

Vorzugsweise

kann für

effektivere Produktion die Abtrennung und Reinigung von Schritt

II in den Abtrennungsabschnitt Schritt II-1 und den Reinigungsabschnitt

Schritt II-2 unterteilt werden, wie es aus 5 hervorgeht.

In Schritt II-1 wird die DAN-Fraktion von Schritt I in 2,6-reiches

DAN und 2,6-armes DAN geteilt, und in Schritt II-2 wird 2,6-DAN

aus der 2,6-reichen DAN-Fraktion von Schritt II-1 gereinigt.

-

Beispielsweise

kann die Abtrennung von Schritt II-1 vorzugsweise unter Verwendung

der Destillation durchgeführt

werden, und die Reinigung von Schritt II-2 kann unter Verwendung

der Kühlkristallisation und/oder

Kristallisation unter hohem Druck durchgeführt werden. Durch ein derartiges

System wird das 2,6-arme DAN, das wenig 2,7-DAN enthält, durch

Schritt II-1 abgetrennt, und das 2,6-arme DAN, das viel 2,7-DAN enthält, wird

durch Schritt II-2 als ein verbleibendes Produkt der Reinigung abgetrennt.

-

Die

Bedingungen von HDA von Schritt III umfassen eine Temperatur von

etwa 200 bis 1.000°C

und vorzugsweise 300 bis 700°C,

und einen Druck von 0 bis 250 atm (25,3 MPa) und vorzugsweise 5

bis 150 atm (0,5066 bis 15,1988 MPa), eine Wasserstoffumwälzgeschwindigkeit

von etwa 500 bis 3000 scf/bbl (89,05 bis 534,3 m3/m3). Die Reaktion wird unter Verwendung einer

Beschickungsraumgeschwindigkeit von etwa 0,1 bis 10,0 h-1 geeignet

erreicht.

-

Ein

Beispiel eines geeigneten Katalysators für HDA ist ein aktivierter Aluminiumoxidgetragener

Katalysator, der ein Oxid eines Metalls der Gruppe VIII, vorzugsweise

Chrom, umfaßt.

-

Ein

anderes Beispiel eines geeigneten Katalysators für HDA ist ein aktivierter Aluminiumoxid-getragener

Katalysator, der ein Oxid eines Metalls der Gruppe VIII und eines

Metalls der Gruppe VI, vorzugsweise Cobalt und Molybdän, umfaßt. Das

Oxid kann vorzugsweise bei einer Temperatur von 600 bis 1000°F (315,6

bis 537,8°C)

in Gegenwart eines organischen Sulfids vorbehandelt werden.

-

Andere

bevorzugte Katalysatoren für

HDA umfassen Katalysatoren, einschließlich ein Metall, ausgewählt aus

der Gruppe, bestehend aus Edelmetall, Nickel und Kombinationen davon,

und einen synthetischen Zeolith, gekennzeichnet durch ein Röntgenbeugungsmuster

einschließlich

einem interplanaren d-Abstand und relativer Intensität I/I

o × 100

wie folgt:

| 12,36 ± 0,4 | M-VS |

| 11,03 ± 0,2 | M-S |

| 8,83 ± 0,14 | M-VS |

| 6,18 ± 0,12 | M-VS |

| 6,00 ± 0,10 | W-M |

| 4,06 ± 0,07 | W-S |

| 3,91 ± 0,07 | M-VS |

| 3,42 ± 0,06 | VS. |

-

Das

bevorzugte Edelmetall wird aus der Gruppe, bestehend aus Platin,

Palladium und Kombinationen davon, ausgewählt.

-

Die

Bedingungen der Alkylierung von Schritt IV umfassen vorzugsweise

eine Temperatur von etwa 0 bis 500°C, und vorzugsweise 240 bis

450°C, und

einen Druck zwischen 0 und 250 atm (25,3 MPa) und vorzugsweise 1

atm bis 50 atm (0,101 bis 5,066 MPa). Das Molverhältnis des

Alkylierungsmittels zu der Beschickung von Monoalkylnaphthalin oder

Naphthalin kann etwa 20 : 1 bis 1 : 20, vorzugsweise 10 : 1 bis

1 : 10 betragen. Die Reaktion wird unter Verwendung einer Beschickungsraumgeschwindigkeit

von etwa 0,1 bis 10,0 h-1 erreicht.

-

Bevorzugte

Alkylierungsmittel umfassen Alkohole, Olefine, Aldehyde, Halogenide

und Ether. Beispielsweise werden Methanol, Dimethylether und Polyalkylbenzen

bevorzugt. Methanol und Dimethylether werden besonders bevorzugt.

-

Ein

geeigneter Katalysator zur Alkylierung ist ein synthetischer Zeolith,

gekennzeichnet durch ein Röntgenbeugungsmuster

einschließlich

einem interplanaren d-Abstand und relativer Intensität I/I

o × 100

wie folgt:

| 12,36 ± 0,4 | M-VS |

| 11,03 ± 0,2 | M-S |

| 8,83 ± 0,14 | M-VS |

| 6,18 ± 0,12 | M-VS |

| 6,00 ± 0,10 | W-M |

| 4,

06 ± 0,

07 | W-S |

| 3,91 ± 0,07 | M-VS |

| 3,42 ± 0,06 | VS. |

-

Ein

geeigneter Katalysator ist MCM-22 (Exxon Mobil Chemical Company)

mit dem obigen Röntgenbeugungsmuster.

-

Vorzugsweise

kann die Alkylierung in jedem der bekannten Reaktoren, die normalerweise

für die

Alkylierung eingesetzt werden, durchgeführt werden. Beispielsweise

kann ein Rohrreaktor mit einem Abwärtsstrom von Reaktanten über ein

Festbett des Katalysators eingesetzt werden.

-

Um

die hohe Ausgangsmaterialumwandlung aufrechtzuerhalten, kann die

Einspritzung von Methanol in den Reaktor vorzugsweise in mehreren

Schritten und stärker

bevorzugt in zwei Schritten durchgeführt werden. Beispielsweise

werden ein Reaktor mit Ober- und Mittel-Methanolbeschickung oder

zwei Reaktoren nacheinander mit Ober- und Zwischen-Methanolbeschickung

vorzugsweise verwendet.

-

In

einer bevorzugten Ausführungsform

kann die 2,6-arme DAN-Fraktion aus Schritt II-1 den Isomerisierungsbedingungen

unterzogen werden, um eine Dialkylnaphthalinfraktion bereitzustellen,

die einen größeren Gehalt

an 2,6-Dialkylnaphthalin aufweist, wie aus 6 hervorgeht.

Vorzugsweise kann das Produkt der Isomerisierung zu Schritt I und/oder

Schritt II-2 für

effizientere Rückführung beschickt

werden.

-

Bevorzugte

Isomerisierungsbedingungen werden im allgemeinen in der coanhängigen Anmeldung US-Anmeldung

Serien-Nr. 08/661,114 offenbart und sind für die gleichzeitige Durchführung der

Transalkylierung von Dialkylnaphthalin und Naphthalin und Isomerisierung

von Dialkylnaphthalinen geeignet.

-

Ein

bevorzugter Katalysator zur Isomerisierung ist ein synthetischer

Zeolith, gekennzeichnet durch ein Röntgenbeugungsmuster einschließlich interplanarem

d-Abstand und relativer Intensität

I/I

o × 100

wie folgt:

| 12,36 ± 0,4 | M-VS |

| 11,03 ± 0,2 | M-S |

| 8,83 ± 0,14 | M-VS |

| 6,18 ± 0,12 | M-VS |

| 6,00 ± 0,10 | W-M |

| 4,

06 ± 0,

07 | W-S |

| 3,

91 ± 0,

07 | M-VS |

| 3,42 ± 0,06 | VS. |

-

Ein

geeigneter Katalysator ist MCM-22 (Exxon Mobil Chemical Company)

mit dem obigen Röntgenbeugungsmuster.

-

Vorzugsweise

wird die Isomerisierung bei einer gewichtsstündlichen Raumgeschwindigkeit

(WHSV) von Dialkylnaphthalinen von 0,1 bis 10, vorzugsweise 0,5

bis 5 h-1, stärker bevorzugt 0,75 bis 1,5

h-1, durchgeführt.

-

Vorzugsweise

wird die Isomerisierung bei einer Temperatur von 100 bis 500°C, vorzugsweise

150 bis 350°C,

stärker

bevorzugt 200 bis 300°C,

durchgeführt.

-

Vorzugsweise

wird die Isomerisierung bei einem Druck von atmosphärisch bis

100 kgf/cm2 (9,807 MPa), atmosphärisch bis

vorzugsweise 30 kgf/cm2 (2,942 MPa), durchgeführt.

-

Während der

Isomerisierung ist es gegebenenfalls bevorzugt, Wasserstoff in einer

Menge von 0,1 bis 10 Mol-H2/Mol-Kohlenwasserstoffe

co-einzuspeisen.

-

Gemäß der bevorzugten

Ausführungsform

der 2 oder 3 kann 2,6-Dialkylnaphthalin

aus den Kohlenwasserstoff-Ausgangsmaterialien wie folgt hergestellt

werden:

- I. das Abtrennen eines Produktes, beschickt

von Schritt III, und gegebenenfalls des Kohlenwasserstoff-Ausgangsmaterials

in eine Naphthalin umfassende Fraktion, eine Monoalkylnaphthalin

umfassende Fraktion, eine Dialkylnaphthalin umfassende Fraktion

und eine Fraktion, umfassend verbleibende Produkte;

- II. das Abtrennen und Reinigen von 2,6-Dialkylnaphthalin aus

der Dialkylnaphthalinfraktion von Schritt I;

- IIIa. das Dealkylieren einer Dialkylnaphthalinfraktion, nachdem

2,6-Dialkylnaphthalin davon abgetrennt wurde, in Schritt II und

Rückführen eines

Dealkylierungsproduktes zu Schritt I;

- IIIb. das Dealkylieren des Ausgangsmaterials und der Fraktion,

die verbleibende Produkte enthält,

von Schritt I und das Beschicken des Dealkylierungsproduktes zu

Schritt I;

- IV. das Alkylieren der Naphthalin und Monoalkylnaphthalin umfassenden

Fraktionen von Schritt I.

-

In

diesem Verfahren wird 2,6-armes DAN als verbleibendes Produkt der

Abtrennung/Reinigung von Schritt II dealkyliert und zur Abtrennung

von Schritt I beschickt. So können

2,6-DAN-Isomere in 2,6-armen DAN zu MMN oder NL verändert werden

und können

in Schritt IV alkyliert werden.

-

Was

die bevorzugte Ausführungsform

von 4 angeht, wird das Produkt der Alkylierung von

Schritt IV zur Abtrennung von Schritt I beschickt. Folglich kann

PAN, das in Schritt IV hergestellt wurde, in Schritt I abgetrennt

und dealkyliert in Schritt III beschickt werden. Deshalb ermöglicht es,

die effektive Nutzung von PAN bereitzustellen, und ermöglicht höhere Ausgangsmaterialumwandlung

bei dem Alkylierungsschritt, wie bereits beschrieben.

-

Das

Verfahrensschema von 8 ist eine am stärksten bevorzugte

Ausführungsform

der vorliegenden Erfindung.

-

Beispiele

-

Mit

dieser im allgemeinen beschriebenen Erfindung kann ein weiteres

Verständnis

in bezug auf bestimmte spezielle Beispiele erhalten werden, die

hierin nur zum Zweck der Erläuterung

bereitgestellt werden, und keine Einschränkung beabsichtigen, sofern

nichts anderes angegeben.

-

Beispiel 1: Alkylierung

von MMN und Naphthalin:

-

Eine

Menge von 153 g des MCM-22-Katalysators wird in einen Rohreaktor

(Volumen: 370 cm3) eingespeist. Als ein

Ausgangsmaterial zur Alkylierung werden 1-MMN, 2-MMN und Naphthalin

verwendet und bei einem Molverhältnis

von 2,2 von 2-MMN/1-MMN und einem Gewichtsverhältnis von 3,0 von MMNs (1-MMN

+ 2-MMN) / Naphthalin gemischt.

-

Daraufhin

wird das Ausgangsmaterial dem Reaktor (254°C, 5 kgf/cm2 (0,490

MPa)) bei einer Geschwindigkeit von 153,4 g/h und 1,0 h-1 hinsichtlich

der WHSV mit einer Beschickung von Wasserstoff bei einer Geschwindigkeit

von 1,8 ft3/h (0,051 m3/h)

zugeführt.

Vier Stunden später

wird Methanol als ein Alkylierungsmittel in den Reaktor bei 25,5

g/h eingebracht und die Alkylierung wird für 20 Stunden durchgeführt. Das

erhaltene Produkt wird durch Gaschromatographie analysiert und die

Ergebnisse werden in Tabelle 1 zusammengefaßt.

-

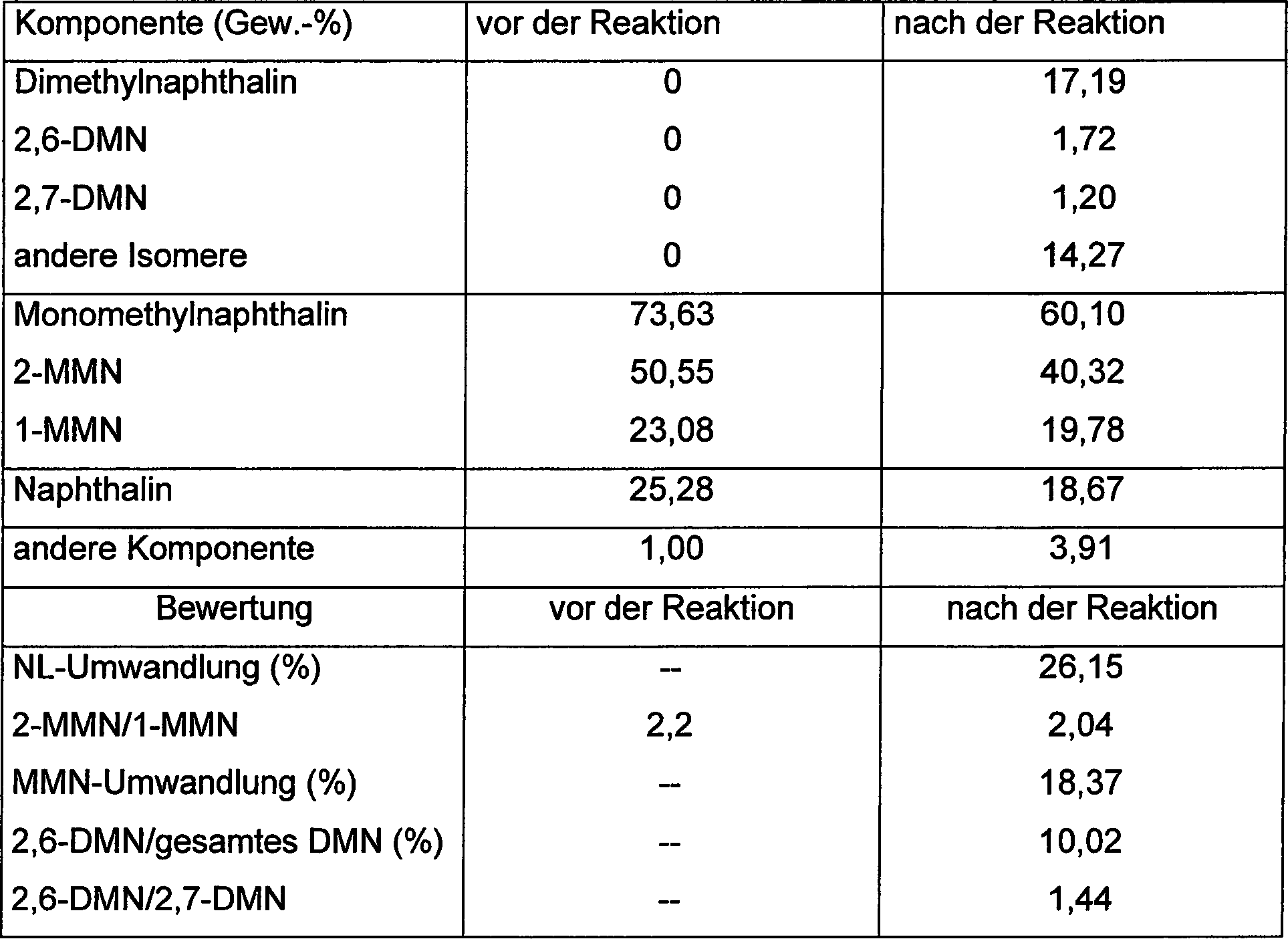

Tabelle

1 (Alkylierung von Monomethylnaphthalin und Naphthalin)

-

Wie

aus Tabelle 1 hervorgeht, liegt das Verhältnis von 2,6-DMN/2,7-DMN über 1,1

und das Verhältnis von

2-MMN/1-MMN liegt über

2,0.

-

Beispiel 2 (Alkylierung)

-

153

g MCM-22 wurden in den Rohrreaktor (Volumen: 370 cm

3)

eingespeist. Als ein Ausgangsmaterial zur Alkylierung wurden 1-MMN

(Reinheit 95,5 %) und 2-MMN (Reinheit 96,6 %) verwendet und bei

dem Molverhältnis

von 2,2 von 2-MMN/1-MMN gemischt. Das Ausgangsmaterial wurde dem

Reaktor (350°C)

bei der Geschwindigkeit von 76,7 g/h und 0,5 h

-1 WHSV

4 Stunden zugeführt.

Danach wurde mit dem Zuführen

von Methanol in den Reaktor bei der Geschwindigkeit von 17,3 g/h

begonnen und die Reaktion wurde für 20 Stunden fortgesetzt. Das

erhaltene Produkt wurde durch Gaschromatographie analysiert und

das Ergebnis wird in Tabelle 2 zusammengefaßt. Tabelle

2 (Alkylierung)

-

Wie

aus Tabelle 2 hervorgeht, liegt das Verhältnis von 2,6-DMN/2,7-DMN über 1,1

und das Verhältnis von

2-MMN/1-MMN liegt über

2,0.

-

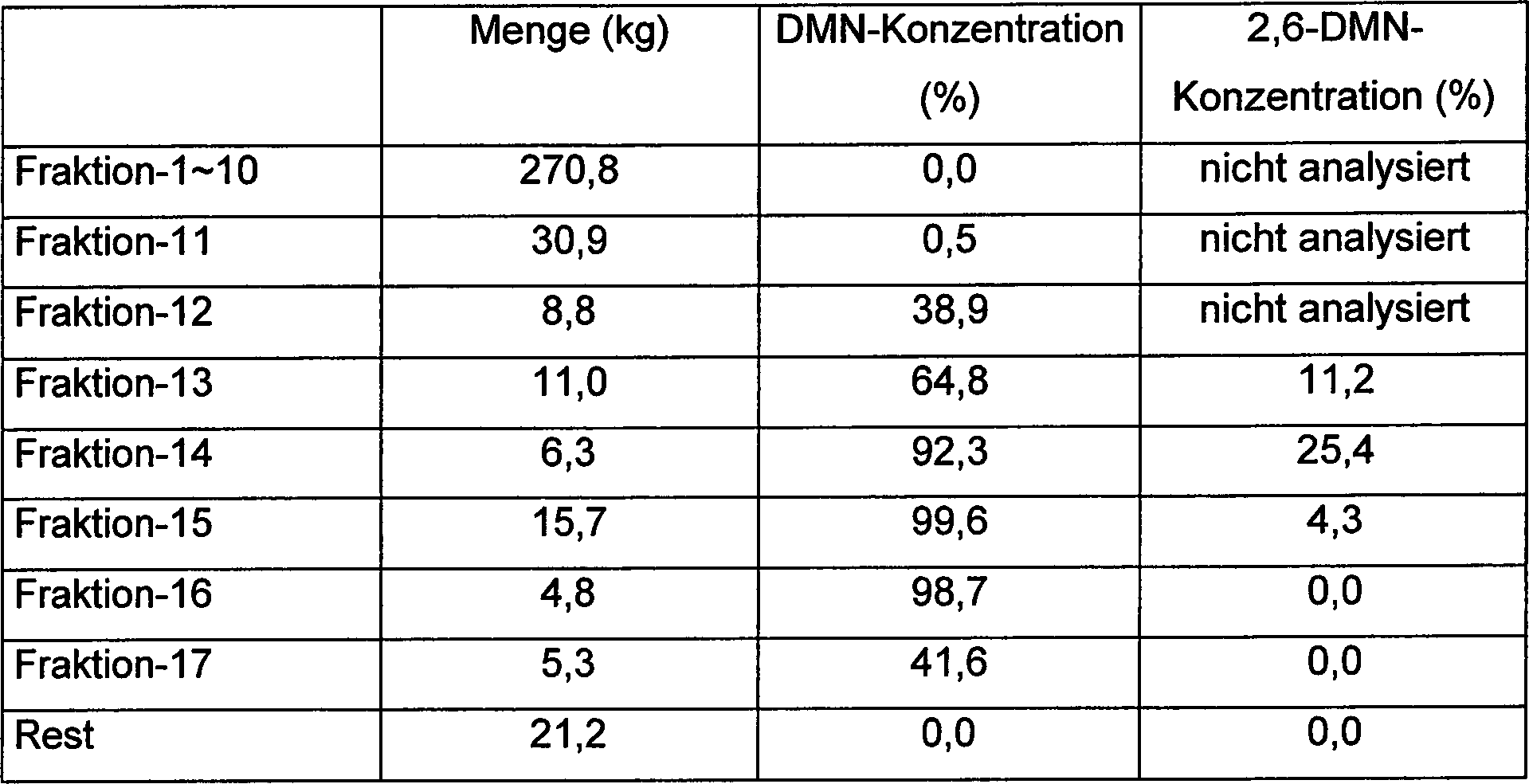

Beispiel 3 (Alkylierung

und Destillation)

-

Die

Alkylierung von MMN und Naphthalin ist für mehrere Monate in derselben

Weise, die in Beispiel 1 beschrieben wurde, durchgeführt worden,

und etwa 400 kg des Pro duktes werden gesammelt. Die Destillation des

Produktes wird unter Verwendung eines Batchdestillationsturmes mit

einer gepackten Säule

durchgeführt. Es

wird erwartet, daß die

Anzahl an theoretischen Böden

des Turms mindestens 50 beträgt.

Der Betriebsdruck an der Spitze der Säule wird zwischen 15 und 36

Torr (2 kPa und 4,8 kPa) kontrolliert und die Destillation bei einem

Rückflußverhältnis von

50 bis 75 fortgesetzt.

-

Das

Produkt wird in 17 Fraktionen durch die Unterschiede in den Siedepunkten

geteilt, wie in Tabelle 3 gezeigt. Tabelle

3 (Alkylierung und Destillation)

-

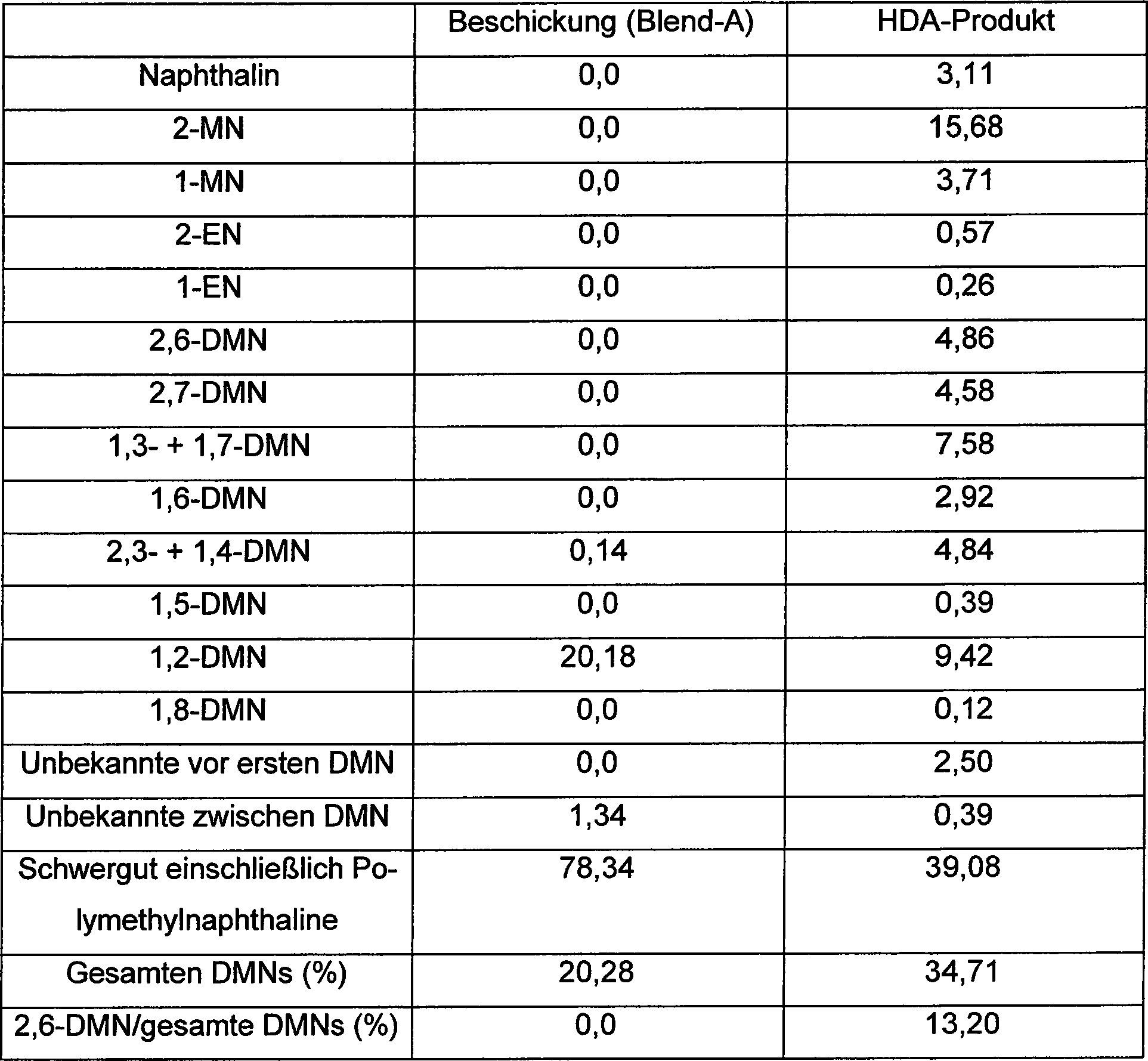

Beispiel 4 (Hydrodealkylierung)

-

Ein

Teil der Fraktion-17 und dem Rest, die in Tabelle 3 gezeigt werden,

werden gemischt, um das Ausgangsmaterial (Blend-A) zur Hydrodealkylierung

herzustellen. Eine Menge von 50 g des Cr2O3/Al2O3-Katalysators,

hergestellt von Süd-Chemie

AG, wird in einen Rohrreaktor eingespeist. Der Reaktor wird allmählich von Umgebungstemperatur

auf 662°F

(350°C)

erwärmt,

um den Katalysator während

des Zuführens

von Wasserstoffgas zu trocknen. Daraufhin wird das Blend-A zu dem

Reaktor bei der Geschwindigkeit von 50 g/h und 1,0 h-1 WHSV

während

des Zuführens

von Wasser stoffgas bei 1,2 scf/h (0,034 m3/h)

beschickt. Die Hydrodealkylierung wird bei 887°F (475°C) und 854 psig (5,99 MPa) durchgeführt. Das

Produkt wird durch GC analysiert und die Ergebnisse der Hydrodealkylierung

werden in der nachstehenden Tabelle 4 zusammengefaßt.

-

Wie

in Tabelle 4 gezeigt, ist der Cr

2O

3/Al

2O

3-Katalysator

dahingehend effektiv, 2,6-DMN aus der 2,6-DMN-armen Beschickung

anzureichern. Tabelle

4 (Hydrodealkvlierung)

-

Beispiel 5: Isomerisierung

-

Eine

Menge von 25 g des MCM-22-Katalysators wird in den Rohrreaktor (Volumen:

200 cm

3) eingespeist. Der Reaktor wird allmählich von

Umgebungstemperatur auf 400°C

erwärmt,

um den Katalysator während

des Zuführens

von Stickstoffgas zu trocknen, und der Strom an Stickstoffgas wird

eingestellt, wenn die Temperatur bei 400°C stabil wird. Daraufhin wird

2,6-armes DMN dem Reaktor bei der Geschwindigkeit von 25 g/h und

1,0 h

-1 WHSV zugeführt und die Isomerisierung

von DMN wird für

vier Stunden durchgeführt.

Die Gehalte des erhaltenen Produktes werden durch Gaschromatographie

analysiert und die Ergebnisse werden in Tabelle 5 zusammengefaßt. Tabelle

5 (Isomerisierung)

-

Beispiel 6 Abtrennung

und Reinigung:

-

(1) Kristallisation unter

Hochdruckkristallisation

-

Eine

Menge von 1.505 g der DMN-Isomere wird dem Hochdruckkristallisator

(KOBELCO 1,5L-Typ) zugeführt

und 236 g 2,6-DMN-Kristalle (Reinheit 87 %) werden unter der Bedingung

von 2000 kgf/cm2 (196,1 MPa) und 45°C abgetrennt.

-

(2) Kühlkristallisation

-

Unter

Verwendung eines Behälters

zur Kristallisation (3 Liter) werden 2.001 g DMN-Isomere schnell von 50 auf 40°C unter langsamem

Rühren

abgekühlt.

Dann werden 0,5 g Keimkristalle in den Behälter eingespeist, der bei einer

Temperatur bei 40°C

für eine

Stunde gehalten wurde. Daraufhin wird das Ausgangsmaterial auf 10°C bei 2°C/min abgekühlt. Eine

Menge von 360 g 2,6-DMN-Kristallen (Reinheit 68 %) wird durch Filtration

unter Druck abgetrennt.

-

Die

Ergebnisse der Abtrennung durch sowohl Kristallisation unter hohem

Druck als auch Kühlkristallisation

werden in Tabelle 6 zusammengefaßt.

-

Tabelle

6 (Abtrennung und Reinigung)

-

„Rückführung von

2,6-DMN" bedeutet

der Gehalt an 2,6-DMN in den Kristallen gegenüber dem Gehalt an 2,6-DMN in

dem Ausgangsmaterial.

-

„Ausbeute

von 2,6-DMN" bedeutet

der Gehalt an 2,6-DMN in dem Kristall gegenüber dem Gesamtgewicht des Ausgangsmaterials.

-

Wie

in Tabelle 6 gezeigt, ist die Ausbeute von 2,6-DMN durch Kristallisation

unter hohem Druck viel höher

als durch Kühlkristallisation.

Außerdem

beträgt

das Verhältnis

von 2,6-DMN/gesamt-DMN des Filtrats durch Kristallisation unter

hohem Druck weniger als 8 %. Deshalb ist das Filtrat effektiver

als ein Ausgangsmaterial zur Transalkylierung und Isomerisierung

von 2,6-armen DMN.

-

Wenn

außerdem

ein Versuch gemacht wird, die Reinheit von Kristallen durch Kühlkristallisation

zu erhöhen,

verringert sich die Ausbeute von 2,6-DMN drastisch.

-

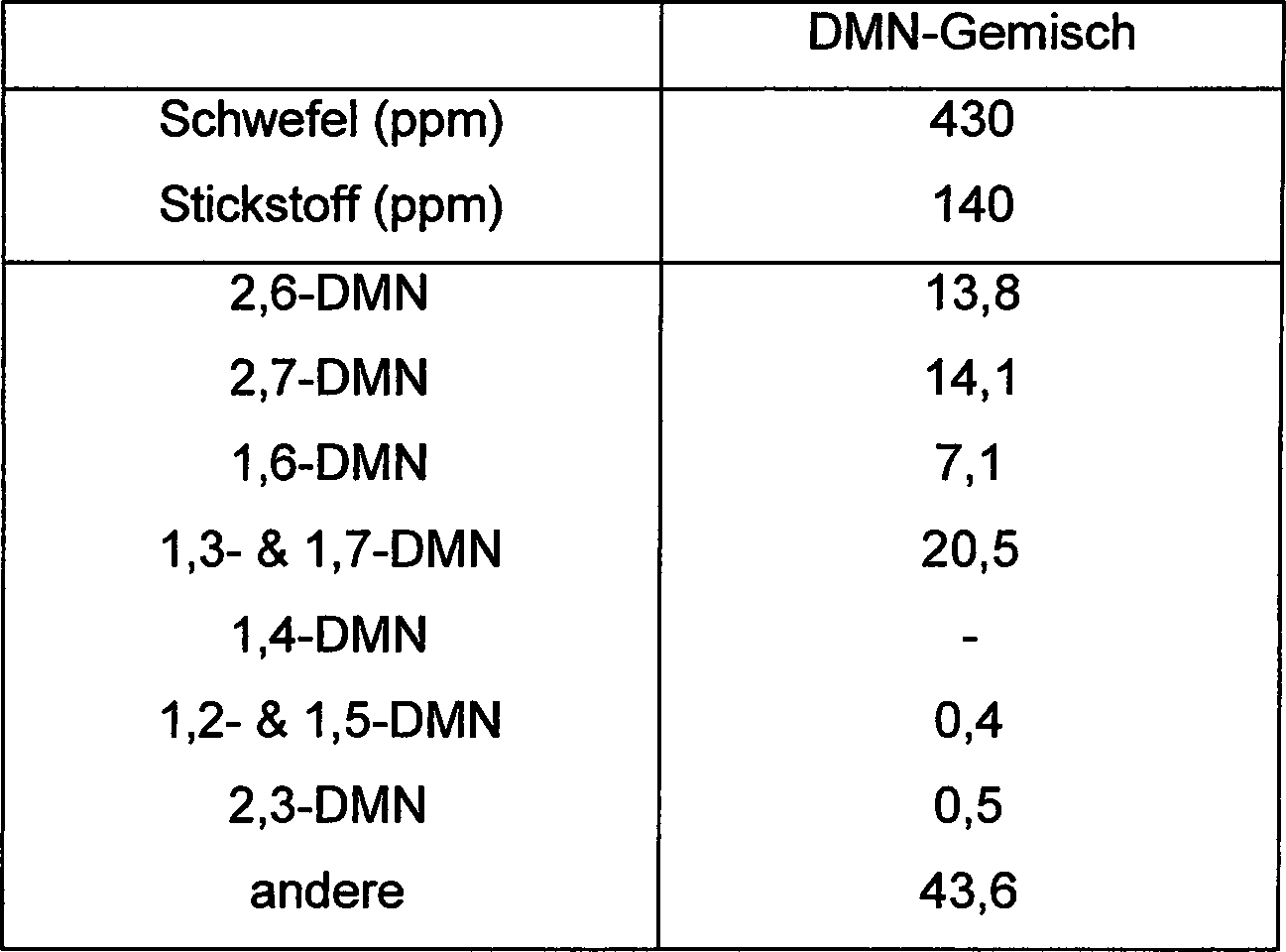

Beispiel 7 (Reinigung)

-

Die

Vorkondensation von 2,6-DMN aus dem DMN-Gemisch (Tabelle 7) wurde

durch Kühlkristallisation versucht,

und ein 2,6-DMN-reicher Kuchen, der als Ausgangsmaterial für die Kristallisation

unter hohem Druck verwendet werden soll, wurde durch Labordruckfiltrationseinheit

abgetrennt.

-

Die

Reinigung von 2,6-DMN aus dem 2,6-DMN-reichen Kuchen wurde durch

das Kristallisationsverfahren unter hohem Druck unter Verwendung

der HPC-Testmaschine von Kobelco durchgeführt.

-

Mehrere

Reihen von Experimenten wurden durchgeführt und die Ergebnisse werden

in 9 zusammengefaßt.

-

Wie

aus 9 hervorgeht, erreicht die Kristallisation unter

hohem Druck effektivere Reinigungsleistung in der Abtrennungsausbeute

und 2,6-DMN-Reinheit durch einstufige Kristallisation, als es die

zweistufige Kühlkristallisation

tut.

-

Tabelle

7 (Zusammensetzung des DMN-Gemisches)

-

Beispiel 8 (Destillation)

-

Zwei

Typen des Batchdestillationsturms werden zur Abtrennung von Alkylnaphthalinen

von LCO verwendet. Einer der Destillationstürme (Fractioneer-A) weist eine

167 l (0,167 m3) Destillieranlage und 32

Fuß (9,75

m) lange Säule

mit PRO-PAK (Scientific Development Company) auf und der andere

Destillationsturm (Fractioneer-B) weist eine 27-Liter-Destillieranlage

mit einer 11 Fuß langen

Säule mit

PRO-PAK auf. 164

kg LCO werden in den Fractioneer-A eingespeist und die Destillation

wird bei einem Rückflußverhältnis von

50 und einem Druck von 60 Torr (8,0 kPa) durchgeführt. 80,5

Liter werden als eine Entnahmerate von 0,7 Litern pro Stunde entnommen.

-

Dann

werden 25 kg des Rests in der Destillieranlage von Fractioneer-A

nach der ersten Destillation entnommen und in den Fractioneer-B

eingespeist. Eine andere Batchdestillation wird bei einem Rückflußverhältnis von

50 und einem Druck von 50 Torr (6,67 kPa) durchgeführt. 14

Liter werden bei einer Entnahmerate von 125 ml pro Stunde entnommen.

Die Komponenten des Produktes (Blend-B), die aus der obengenannten Zweistufendestillation

erhalten wurden, werden in Tabelle 8 gezeigt.

-

Beispiel 9 (Hydrodealkylierung)

-

Eine

Menge von 70 g des Cr2O3/Al2O3-Katalysators,

hergestellt von Süd-Chemie

AG, wird in einen Rohrreaktor eingespeist. Der Reaktor wird allmählich von

Umgebungstemperatur auf 932°F

(500°C)

erwärmt, um

den Katalysator während

des Zuführens

von Wasserstoffgas zu trocknen. Daraufhin wird das Destillationsprodukt

(Blend-B), das aus Beispiel 8 erhalten wurde, dem Reaktor bei der

Geschwindigkeit von 70 g/h und 1,0 h-1 WHSV

während

des Zuführens

von Wasserstoffgas bei 0,98 scf/h (0,028 m3/h)

zugeführt.

Die Hydrodealkylierungsreaktion wird bei 933°F (500,6°C) und 1138 psig (7,95 MPa)

durchgeführt.

Das Produkt wird durch GC analysiert und die Ergebnisse der Hydrodealkylierung

werden in Tabelle 8 zusammengefaßt.

-

Beispiel 10 (Hydrodealkylierung)

-

Eine

Menge von 70 g des CoO/MoO3/Al2O3-Katalysators, hergestellt von Akzo Chemicals

Inc, wird in einen Rohrreaktor eingespeist. Der Reaktor wird allmählich von

Umgebungstemperatur auf 300°F

(148,9°C) mit

einem Stickstoffstrom bei 5 scf/h (0,142 m3/h)

erwärmt.

Dann wird das Fließgas

auf Wasserstoff bei 2 scf/h (0,057 m3/h)

umgeschaltet und der Druck wird auf 500 psig (3,55 MPa) erhöht. Der

Katalysator wird mit einem organischen Sulfid (Kerosin mit 1,0 %

Dimethylsulfid) zum Sulfatisieren während des Zuführens von

Wasserstoffgas in Kontakt gebracht und dann wird die Temperatur

auf 650°F

(343,3°C)

erhöht.

Daraufhin wird das Destillationsprodukt (Blend-B), das aus Beispiel

8 erhalten wurde, zu dem Reaktor bei der Geschwindigkeit von 70

g/h und 1,0 h-1 WHSV während des Zuführens von

Wasserstoffgas bei 5 scf/h (0,028 m3/h)

beschickt. Die Hydrodealkylierung wird bei 932°F (500°C) und 1425 psig (9,93 MPa)

durchgeführt.

Das Produkt wird durch GC analysiert und die Ergebnisse der Hydrodealkylierung

werden in der nachstehenden Tabelle 8 zusammengefaßt.

-

Wie

in Tabelle 8 gezeigt, sind sowohl der Cr2O3/Al2O3-

als auch der CoO/MoO3/Al2O3-Katalysator dahingehend effektiv, DMN-Isomere

aus DMN-armer Beschickung anzureichern.

-

Tabelle

8 (Hydrodealkylierung)

-

Beispiel 11 (Destillation

und Hydrotreating)

-

164

kg LCO werden in den Fractioneer-A eingespeist und die Destillation

wird bei einem Rückflußverhältnis von

50 und einem Druck von 60 Torr (8 kPa) durchgeführt. 120 Liter werden bei einer

Entnahmerate von 0,7 Litern pro Stunde entnommen und zum Hydrotreating

des Ausgangsmaterials als Blend-C hergestellt. NiO/MoO3/Al2O3- Katalysator, hergestellt

von Akzo Chemicals Inc., wird als ein Hydrotreating-Katalysator

ausgewählt

und in den Rohrreaktor eingespeist.

-

Nach

dem Trocknen und Sulfatisieren des Katalysators wird dann Blend-C

zu dem Reaktor bei der Geschwindigkeit von 0,43 h-1 WHSV

beschickt und Hydrotreating wird bei 400 psig (2,86 MPa) und 726°F (385,6°C) während des

Zuführens

von Wasserstoffgas bei 3495 scf/bbl (622,5 m3/m3) durchgeführt. Die Ergebnisse des Hydrotreatings

werden in der nachstehenden Tabelle 9 zusammengefaßt.

-

Wie

in Tabelle 9 gezeigt, ist der NiO/MoO3/Al2O3-Katalysator dahingehend

effektiv, Stickstoff- und/oder Schwefelverbindungen in LCO mit minimalem

Verlust von DMN-Isomeren

zu verringern.

-

Tabelle

9 (Destillation und Hydrotreating)

-

Beispiel 12 (Adsorption)

-

2,6-DMN

und 2,7-DMN werden gemischt bzw. in iso-Octan bei 2,0 Gew.-% Konzentration

gelöst.

Dann wird die DMN-Isooctan-Lösung

zu der Adsorptionssäule

(4,6 mm ID und 500 mm L), gepackt mit K-Y-Zeolith, bei der Geschwindigkeit

von 0,50 ml/min beschickt, während

die Säulentemperatur

bei 158°F

(70°C) kontrolliert

wird. Die Daten des zeitlichen Verlaufs der DMN-Konzentration in

dem Ablauf werden durch GC-Analyse gesammelt und es wird eine Durchbruchskurve

in dem Adsorptionsschritt erhalten.

-

Nach

dem Adsorptionsschritt wird die Flüssigbeschickung zu reinem iso-Octan

umgeschaltet und der Ablauf wird ebenso analysiert, um die Daten

des zeitlichen Verlaufs der DMN-Konzentration in dem Ablauf zu sammeln.

-

Die

Ergebnisse der Durchbruchskurve und Desorptionskurve werden in 10 zusammengefaßt. Wie in

der Figur gezeigt, wird 2,7-DMN im Vergleich zu 2,6-DMN vorher in

Zeolith adsorbiert und es ist offensichtlich möglich, 2,6-/2,7-DMN durch Kontaktieren

der DMN-Isomere mit dem K-Y-Zeolith zu verbessern.

-

Beispiel 13

-

Ein

anderer Adsorptionstest wird in derselben Weise, die in Beispiel

12 beschrieben wird, durchgeführt,

außer

daß Mesitylen

als ein Lösungsmittel

verwendet wird. Die Ergebnisse der Durchbruchskurve und der Desorptionskurve

werden in 11 zusammengefaßt.

-

Offensichtlich

sind zahlreiche Modifikationen und Veränderungen der vorliegenden

Erfindung im Licht der obigen Lehren möglich. Es wird daher verstanden,

daß innerhalb

des Umfangs der beiliegenden Ansprüche die Erfindung anders als

hierin speziell beschrieben praktiziert werden kann.