-

Einführung

-

Diese Erfindung gehört zum Gebiet der periodischen thermischen Fluid-Energie-Kraftmaschinen mit kompressiblen Fluida und beschäftigt sich mit dem Wirkungsgrad der Hubkolben-Verbrennungsmotoren. Sie präsentiert ein Koppelgetriebe, welches als Kurbeltrieb in einem herkömmlichen Verbrennungsmotor verwendet werden soll. Ferner betrifft diese Erfindung einen Verbrennungsmotor, ausgestatteten mit einem solchen Kurbeltrieb, welcher als Ruck-Kurbeltrieb-Motor bezeichnet wird.

-

Es ist bekannt, dass für die äquivalente Energie des Dieseltreibstoffs man fast das Zehnfache an Volumen und fast das Zwanzigfache an Gewicht der besten modernen Akkumulatoren benötigt. Diese Energiedichte kann kein moderner Akkumulator erreichen. Alleine schon deswegen bleibt heute der Hubkolbenmotor die günstigste Kraftmaschine für Antrieb von autarken Transportmitteln. Für den Verbrennungsmotor gibt es heute keine äquivalente Alternative, deswegen ist die Menschheit genötigt ihn noch eine gewisse Zeit anzuwenden. Bedenklich sind dennoch sein niedriger Wirkungsgrad und seine mannigfachen schädlichen Emissionen. Die meisten seinen Emissionen können, dank Katalysatortechnik weitgehend unschädlich gemacht werden. Die CO2-Emissionen können aber bestenfalls klimaneutral gemacht werden, wenn der Verbrennungsmotor synthetische Treibstoffe aus Kohlenwasserstoffen verwendet, für deren Herstellung die benötigte Energiemenge komplett aus erneuerbaren Energiequellen bezogen wird. Völlig kohlendioxidfrei wird er, verwendet man Wasserstoff, hergestellten aus Energie der erneuerbaren Energiequellen. Diese Technologie ist aber zur Zeit wegen niedrigem Wirkungsgrad der gesamten Kette von der Gewinnung bis zur Umwandlung des Antriebsenergie der Brennstoffzelle nach der sogenannte WTW-Analysemethode („Well-to-Wheel“), schweren Traktionsbatterien, schwieriger Aufbereitung und Speicherung des Wasserstoffs auch noch nicht ausgereift.

-

Kohlendioxid kann aber durch die Erhöhung der Effizienz des Verbrennungsmotors deutlich reduziert werden. Und er verfügt über ein enormes Verbesserungspotential: nur seltene große Verbrennungsmotore erreichen 70 % ihres theoretisch möglichen Wirkungsgrads, der Hauptteil aber weniger als 50 %.

-

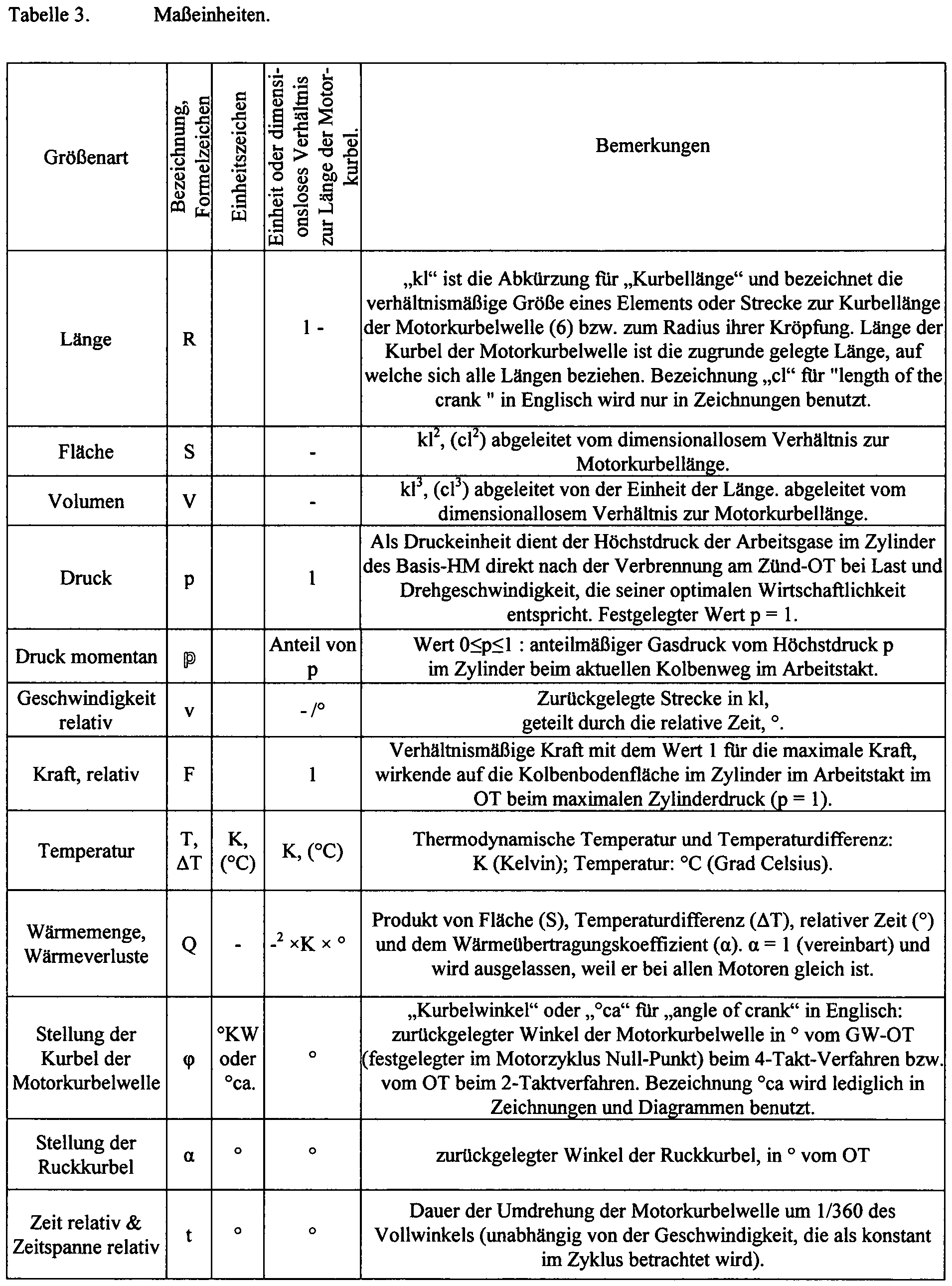

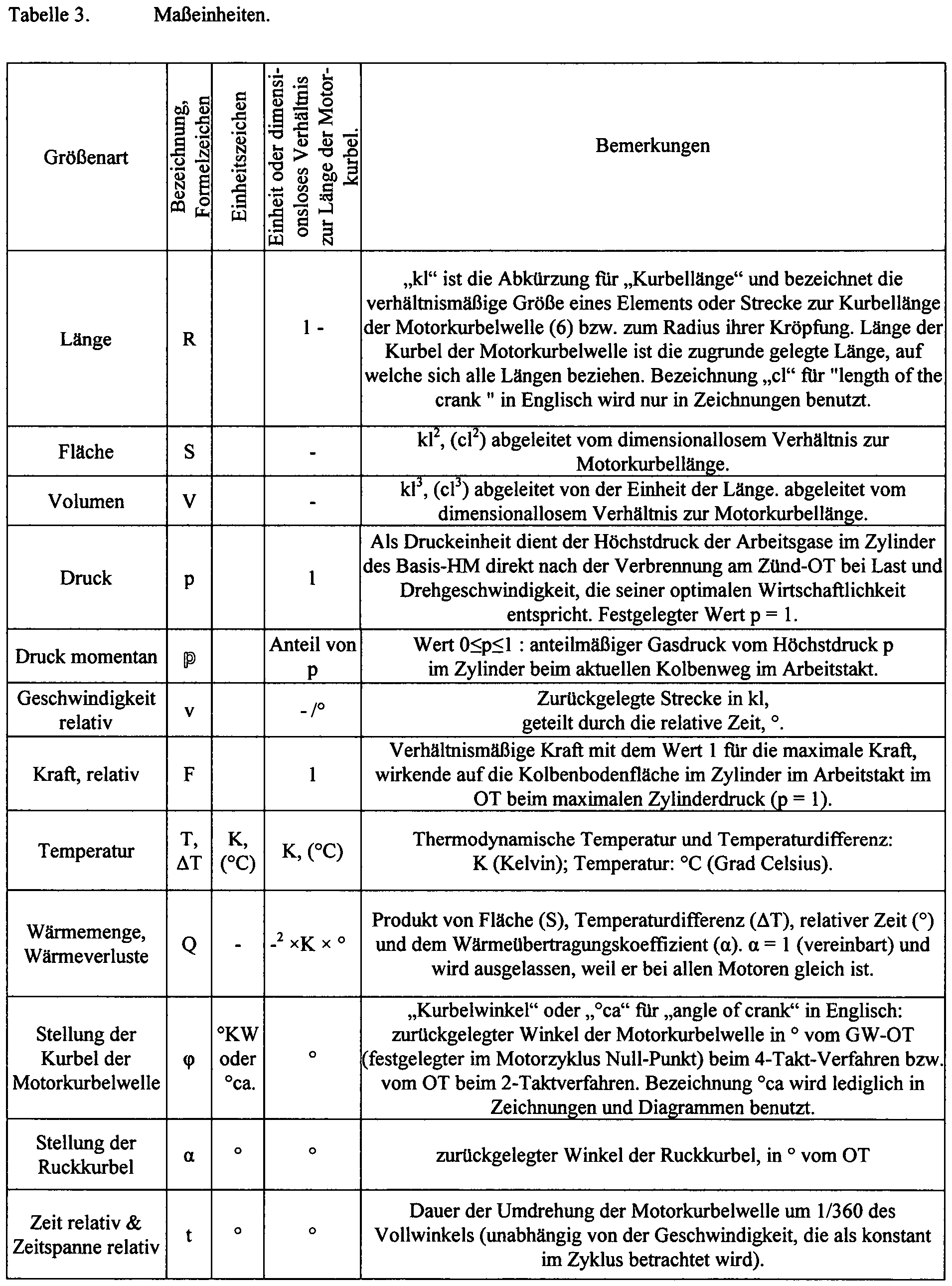

Die in der weiteren Beschreibung benutzte Begriffe und Abkürzungen, Maßeinheiten und Parameter werden in beigefügten Tabellen 1 bis 3 erläutert.

-

Darstellung des Problems

-

Wie man weiß, ist die obere Wirkungsgradgrenze einer idealen Wärmekraftmaschine durch den Carnotprozess gegeben.

dabei ist:

- Tmax die Anfangstemperatur der Arbeitsgase im Prozess in Kelvin;

- Tmin die Endtemperatur der Arbeitsgase im Prozess in Kelvin.

-

In einer realen Wärmekraftmaschine kann der Wert des Carnotschen Wirkungsgrads wegen den unausbleiblichen Wärmeverlusten nie erreicht werden. Man kann aber die Differenz zwischen dem theoretischen und dem tatsächlichen Wert seines Wirkungsgrads beachtlich verkleinern, wenn die Abläufe der thermodynamischen Prozesse effektiver gestaltet werden.

-

Der niedrige Wirkungsgrad einer realen Wärmekraftmaschine beim Transformieren der Wärme in mechanische Energie (≈50 %!) ist auf ein sehr unbefriedigendes und unzeitgemäßes Umwandlungsverfahren zurückzuführen. Der Basis-Mechanismus des heutigen Motors ist relativ einfach, robust, langlebig und erschwinglich. Seine Konstruktion hat sich seit seinem Entstehen aber nicht wesentlich verändert und sein Potenzial in heutiger Gestaltung ist praktisch aufgebraucht. Seine weitere Verfeinerung mit gewohnten Mitteln ist nicht aussichtsreich. Dies zeigen die Entwicklungen der letzten Jahrzehnten, während diesen der Wirkungsgrad des Hubkolbenmotors kaum gestiegen ist, obwohl er noch weit unter seinem theoretisch möglichen Wirkungsgradsniveau liegt. Der Treibstoffverbrauch der Pkws ist zwar gesunken, aber dies ist fast ausschließlich auf die Reduzierung der Gewichts ihrer Karosserie zurückzuführen, die aus leichterem Aluminium gebaut wird und (oder) besser aerodynamisch geformt ist. Es müssen prinzipielle Änderungen vorgenommen werden, um das restliche Potenzial, welches annähernd 50 % beträgt, aus dem Hubkolbenmotor herauszuholen.

-

Die Anforderungen an die Wirtschaftlichkeit des Motors und an seine Emissionen werden wegen der angestiegenen Umweltbelastung wohl gerecht immer strenger. Das fordert ein Umdenken und die wirtschaftliche Entwicklung ist dafür auch reif: die Produktivität im Maschinenbau ist angestiegen und die Herstellungskosten können sogar bei steigender Komplexität und Qualität des Motors gesenkt werden. Obwohl der gegenwärtige Hubkolbenmotor heutzutage in vieler Hinsicht modernisiert worden ist, bleibt sein Kern - der Kurbeltrieb - immer noch eine archaische Gestaltung, welche seine weitere Entwicklung verhindert. Heutzutage rechnet sich, in den Kurbeltrieb zu investieren, um den Motor sparsamer und sauberer zu bauen, weil er noch benötigt wird.

-

Beginnend muss man aber in diesem Aspekt auf die folgende offenkundige Mängel des gewöhnlichen Kurbeltriebs hinweisen:

- 1. sogar beim Betreiben des Motors im Zustand seines höchsten Wirkungsgrades geschieht die Expansion der Arbeitsgase im Arbeitstakt viel zu langsam. Folgenschwer dabei ist, dass die Expansion im Bereich des OT in ihrer Hochtemperaturphase retardiert ist, wo das Verhältnis der Fläche zum Volumen des Expansionsraums bei einem Quadrathuber mit typischem Verdichtungsverhältnis von 10:1 beim Otto- und 22:1 beim Dieselmotor von drei- bis achtmal höher als am UT ist. Die ungünstige Bewegungsart des Kolbens in dieser Phase verursacht durch verlängerten Kontakt der hocherhitzten Arbeitsgase mit den großen gekühlten Zylinderwandungen besonders große Wärmeverluste;

- 2. das Ansaugen ohne Aufladung ist nur im relativ niedrigen Drehzahlbereich, welcher weit vom Punkt der maximalen Leistung des Motors liegt, hinlänglich. Bei weiterer Erhöhung seiner Drehzahl nimmt die Dauer des Gaswechsels ab, die Zylinderfüllung wird immer ineffizienter und das Drehmoment sinkt. Die maximale Leistung des Motors wird nur durch hohe Rotationsgeschwindigkeit mit erheblichen mannigfaltigen Verlusten und dadurch mit enorm niedrigem Wirkungsgrad erreicht;

- 3. das Verdichten wird in seiner Endphase, wenn die Temperatur des Frischgases durch die Kompressionswärme am höchsten ist, verzögert, wodurch ein unverhältnismäßig großer Teil der investierten in die Komprimierung Arbeit als Wärme an die Zylinderwandungen verloren geht;

- 4. das Ausstoßen ist wegen der stark verkürzten Dauer dieses Taktes im mittleren und hohem Drehzahlbereich des Motors durch hohe Drosselverluste in begrenzten Ventilquerschnittsflächen sehr erschwert, daher muss der Motor ein Teil seiner gewonnener Bewegungsenergie im Arbeitstakt zum Ausstoßen der Abgase aufwenden;

- 5. der Arbeitstakt, um für das Ausstoßen mehr Zeit zugewinnen und es dadurch zu erleichtern, wird absichtlich viel früher als der Kolben seinen UT erreicht beendet, deswegen wird der vorhandene geometrische Expansionsgrad des Motors nicht ausgeschöpft, was den Wirkungsgrad des Motors reduziert.

-

Grundgedanke

-

Bekanntlich ist die übertragene Wärme Q zwischen einem Körper und seiner Umgebung zu dem Wärmeübertragungswert α, der Fläche S des Körpers, der Differenz der Temperatur (T1-T2) zwischen dem Körper T1 und der Umgebung T2 sowie zu der Zeit t der Wärmeübertragung proportional:

Die Gleichung (2) wird in der weiteren Darstellung der Erfindung zur Ermittlung der Höhe der quantitativen Divergenzen der Wärmeverluste der Motoren verwendet. Es ist evident, dass die Wärmeverluste eines Motors im Arbeits- und Verdichtungstakt reduziert werden können nur, wenn man mindestens einen von seinen vier Multiplikanden verkleinert. Der Wärmeübertragungswert α und die Temperaturdifferenz (T1-T2) werden nicht berührt, weil in dieser Erfindung nicht in Betracht gezogen wurde, die Materialien des Motors oder seinen Treibstoff auszuwechseln, deswegen kommen lediglich die Fläche S und die Zeit t in Frage. Die Fläche S wird bei der Erfindungskonstruktion auch nicht verändert, obwohl durch ihre Reduzierung im Motorenbau schon längst positive Ergebnisse vorzuweisen sind. So sind in der Konstruktion der bekannten Gegenkolbenmotoren, wo durch fehlende Zylinderköpfe die Fläche des Brennraumwände beinahe halbiert ist, wesentlich niedrigere Wärmeverluste nachgewiesen. Aber seine Konstruktion hat sich leider nicht etabliert, weil sie bis heute nicht hinlänglich ausgereift ist. Also bleibt alleinig die Option übrig, die Dauer des Kontakts der Gase mit den Wandungen des Expansionsraums im Zyklus des Motors zu kürzen, was durch die Erhöhung seiner Drehgeschwindigkeit auch leicht zu erreichen ist. Dadurch nimmt die Dauer des Zyklus insgesamt und konform die Dauer jedes von seinen einzelnen Takten ab. In der Realität wirkt solche pauschale Taktverkürzung bei einem HM aber kontraproduktiv. Obwohl bei schnellerer Rotation der Motorwelle die Wärmeverluste in den Arbeits- und Verdichtungstakten sich tatsächlich entscheidend reduzieren lassen, werden die gesamten Zyklusverluste bei gewisser Rotationsgeschwindigkeit, die innerhalb des unteren Drehzahlbereichs des Motors liegt und spezifisch für jede Motorkonstruktion ist, größer der Ersparnisse in diesen Takten. Dies findet wegen den gleichzeitig überproportional schnell wachsenden Verlusten beim Ausstoßen, der schlechteren Zylinderfüllung und den zunehmenden mechanischen Verlusten statt. Um dieses Problem bei einem HM zu umgehen, müsste man in seinem Zyklus die Dauer des Arbeits- und Verdichtungstakts beschleunigen und gleichzeitig die Dauer des Ansaugens und Ausstoßens verlängern. Diese Möglichkeiten bietet aber der starre herkömmliche Kurbeltrieb nicht, ebendarum ist der faktische Wirkungsgrad eines konventionellen Motors im Vergleich zu seinem theoretischen so niedrig.

-

Die geschilderten Probleme können nur mit einem Kurbeltrieb beseitigt werden, welcher dem Kolben eine Bewegungsart verleiht, die mit wesentlich höherer Effizienz jeden einzelnen Takt des Zyklus ausführen lässt. Dieser Grundgedanke wird z.B. in den sogenannten Kurzpleuelmotoren (KPM) verfolgt (s. [2] und [3]).

-

In diesen Konstruktionen wird ein vollständiger Kolbenhub vom OT zum UT, wie auch in Motoren mit konventionellen Kurbeltrieben, in einem Kurbelwinkel von genau 180° verrichtet, dafür wird bei gleicher Drehgeschwindigkeit der Motorwelle auch die gleiche Zeit benötigt. Im Unterschied zu konventionellen Motoren legt aber der Kolben bei Kurzpleuelmotoren schon in der ersten Viertelumdrehung seiner Kurbelwelle vom OT mit beinahe doppelter Geschwindigkeit über 90 % seines Hubes zurück. Ein solcher Kolbenweg ist in der Regel für den Arbeitstakt eines HM zeitgemäß und darf für die Expansion der Arbeitsgase im Arbeitstakt nicht überschritten werden, wenn ein sparsamer ZYKLUS angestrebt wird (das Auslassventil wird bei 135 °KW mit 89,6 % des Hubes geöffnet, um das Ausstoßen zu erleichtern). In der zweiten Viertelumdrehung der Kurbelwelle legt der Kolben eines KPM jedoch seinen geringfügigen Restweg zum UT mit stark reduzierter Geschwindigkeit zurück. Eine solche Bewegungsart des Kolbens führt bei fachgemäßer Anpassung der Steuerzeiten der Ventile eine erhebliche Senkung der Wärmeverluste im Arbeits- und Verdichtungstakt des Motors durch Verkürzung ihrer Dauer herbei. Das Ansaugen wird intensiviert und verlängert sich gleichzeitig, was eine bessere Zylinderladung bedingt. Das Ausstoßen wird ebenfalls verlängert und dadurch erleichtert. Der gesamte Zyklus eines solchen Motors läuft viel sparsamer ab. Diese Kurzpleuel-Kurbeltriebe haben aber außerdem auch folgende Schwachstellen:

- 1.der Mechanismus lässt sich wegen seiner beträchtlichen Pleuelneigung schwer als kompakte unkomplizierte Tauchkolbenkonstruktion gestalten, weil sich der Kolben zu verkanten droht;

- 2.in einer Kreuzkopfkonstruktion des Kurzpleuel-Kurbeltriebs, welche besser dafür geeignet ist als die Tauchkolbenkonstruktion, darf die maximale Pleuelneigung, welche die Wirtschaftlichkeit des Motors bestimmt und theoretisch mit senkrechter Stellung des Pleuels zur Zylinderachse begrenzt ist, in der Realität aber auch nicht größer als etwa 70° sein. Bei weiterer erstrebenswerter Erhöhung dieser effizienzbestimmenden Neigung werden enorme Querkräfte auf den Kreuzkopf und die Flächen seiner Gleitbahnen gelenkt. Zudem wird die Aufwärtsverschiebung des Kreuzkopfs zum OT seitens des Pleuels beim Verdichten und Ausstoßen am UT problematisch;

- 3.die maßgebende für die Wirtschaftlichkeit eines Motors maximale Expansionsgeschwindigkeit im Zyklus eines Kurzpleuelmotors lässt sich im Vergleich zu einem herkömmlichen Motor theoretisch nur bis auf ca. 60 % (Grenzwert) erhöhen, was aber praktisch nicht erreichbar ist.

-

Die Wärmeverluste eines realen Motors zu ermitteln, ist in der Realität nicht schwierig, da man alle seine Parameter messen kann. Wärmeverluste einer virtuellen Motorkonstruktion auf diese Weise herauszufinden, ist dagegen nicht möglich. Deswegen wird hier lediglich ein rein rechnerisches Vergleichen der Parameter der Motorkonstruktion der Erfindung nach allen relevanten Kriterien mit den Parametern einer von der Basis aus gleichen realen zeitgemäßen Motorkonstruktion, deren Daten weitgehend bekannt sind, vorgenommen. Die ermittelten Differenzen dieses Vergleichens sollen die quantitative Verbesserung des Wirkungsgrads und andere Vorteile der Erfindung veranschaulichen.

-

Zum Vergleich werden hier gedanklich zwei völlig identische moderne Verbrennungsmotoren verwendet. Dabei wird in einem von ihnen der derzeit bekannte zentrische Schubkurbeltrieb durch den erfundenen Ruck-Kurbeltrieb mit gleichem Hub ersetzt und seine Ventilsteuerzeiten ihm angepasst. Damit wird ein Prototyp eines Ruck-Kurbeltrieb-Motors geschaffen, dessen Basis sich von der Basis dieses HM nicht im geringsten unterscheidet. Durch einen solchen Umbau bewahren die zu vergleichenden Motoren dasselbe Verdichtungsverhältnis und denselben Treibstoff, die Materialien der Wandungen der Expansionsräume bleiben unterschiedslos und die Form und Maße ihrer Zylinderräume verändern sich nicht, deswegen bleiben die Parameter α und S in der Gleichung (2) auch unverändert und können begründet weggelassen werden.

-

Mit „k1“ wird folgend stets die verhältnismäßige Größe eines Elements oder Strecke zur Kurbellänge der Motorkurbelwelle (6) bezeichnet (näheres s. in Tabelle 3).

-

Es werden folgende Bedingungen zum Vergleichen der Motoren festgelegt und angenommen:

- ✓ dass der Prototyp des Ruck-Kurbeltrieb-Motors mit einem Ruckkurbeltrieb ausgestattet ist, der eine Distanz von 1,25 kl zwischen den Drehachsen seiner Kurbelwellen aufweist, welche seiner Koppellänge gleich ist und die beiden Kurbelwellen gleiche Radien der Kurbelwellenkröpfungen von 1 kl besitzen;

- ✓ dass das Vergleichen aller Parameter der Motoren, bei einer konstanter Rotationsgeschwindigkeit der Motorwelle durchgeführt wird, die der Geschwindigkeit und Leistung des HM entspricht, bei welcher er seinen maximalen Wirkungsgrad erlangt;

- ✓ dass das Vergleichen bei vorgeschriebener Betriebstemperatur des HM stattfindet, die Temperatur des Frischgemisches und der Atmosphärendruck dabei identisch sind und das Massenverhältnis des Gemischs bei stöchiometrischem Verbrennungsluftverhältnis (λ = 1) gehalten wird;

- ✓ dass der Arbeitstakt der zu vergleichenden Motoren bei einem Kolbenweg, welcher dem 95-prozentigen Kolbenhub vom OT entspricht (Stellung der Motorkurbelwelle beim HM: 148,7°KW, beim Ruck-Kurbeltrieb-Motor: 43,2°KW), durch das Öffnen des Auslassventils beendet wird und der Expansionsverlust von 4,5 % (ε = 10:1) bis 4,77 % (ε = 22:1) mit einer entsprechenden Senkung des theoretischen Wirkungsgrads im Arbeitstakt hingenommen wird;

- ✓ dass die Temperatur der Wandungen (T2) und die Schwankungen der Wandungstemperatur der Expansions- bzw. Kompressionsräume der Motoren während aller Prozesse des Zyklus kongruent bleiben;

- ✓ dass wegen den unbekannten Werten der momentanen Wärmeverluste des Erfindungsmotors, die Ermittlung der momentanen Gastemperaturen (T1) im Zylinder der beiden Motoren so vollzogen wird, als ob es keine Wärmeverluste bei der Verdichtung und der Expansion gäbe und sie ausschließlich von der Basistemperatur am Anfang des Prozesses und vom momentanen Expansions- bzw. Kompressionsgrad des Gases im Zylinder abhängt.

-

Gemäß der letzten Annahme wird also die momentane Gastemperatur im Zylinder der Motoren beim Vergleichen als reine Funktion des Kolbenhubs betrachtet. Infolgedessen braucht in der Gleichung (2) zur Vereinfachung des Vergleichens der Ausdruck (T1-T2) auch nicht berücksichtigt werden. Dies ist vertretbar, da bei völlig identischen Expansionsräumen der Motoren solch eine Ausführungsbestimmung beim Vergleichen alleinig zum Nachteil der Erfindung ist. Wie im weiteren Verlauf zu erkennen wird, werden beim Ruck-Kurbeltrieb-Motor sowohl seine vollständige Arbeits- und Verdichtungstakte als auch ihre verschwenderischsten Phasen schneller durchlaufen als bei einem HM. Daher hat der Ruck-Kurbeltrieb-Motor in Realität deutlich kleinere Wärmeverluste als ein HM (detaillierter im weiteren Verlauf).

-

Wirklich informativ und wichtig beim Vergleichen der Motoren sind hier erstens die Dauer des Arbeitstakts und zweitens die Dauer der Verlustphase des Verdichtens (der Zeitraum vom Punkt, an welchem die Temperatur des Frischgases durch Komprimierung die Temperatur der Zylinderwandungen übersteigt, bis zum Eintreffen des Kolbens am OT), weil genau diese Zeitabschnitte der erfundenen Konstruktion sich wesentlich verringern. Diese Zeiträume werden hier in relativen Zeiteinheiten (° der Umdrehung der Motorwelle) gemessen, welche unabhängig von den realen Drehgeschwindigkeiten der Motorwellen zum Vergleich gültig sind. In der Realität sind aber die absoluten Wärmeverluste im Zyklus eines Motors nach Gleichung (2) zu der ECHTZEIT proportional. Und weil die Zyklusdauer unmittelbar von der Rotationsgeschwindigkeit der Motorwelle abhängt, hängen auch die absoluten Wärmeverluste jedes Motors definitiv von ihrer Drehgeschwindigkeit ab. Warum denn dann die relative Zeit?! Die von der Rotationsgeschwindigkeit der Motorwelle unabhängige relative Zeit, gemessene in ° der Umdrehung der Motorwellen, ist nur zum VERGLEICHEN der RELATIVEN Wärmeverluste unterschiedlicher Motorkonstruktionen geeignet. Sie wird benötigt, um die Prozesse eines virtuellen Motors mit denen eines realen Motors im denkgerechten Modus, objektiv vergleichen zu können und zwar, weil man die Dauer der Prozesse am virtuellen Motor nicht in Echtzeit messen kann. Da aber zum Vergleichen der Wärmeverluste im Prozess eines virtuellen Motors mit denen eines HM nur die relative Zeit zur Verfügung steht, welche beim Bewerten der relativen Wärmeverluste eines realen Motors genau so aussagekräftig wie die echte Zeit ist, weil der HM im Drehzahlbereich seines besten Wirkungsgrads betrieben wird, wird für vorurteilsfreies Vergleichen hier diese relative Zeit zugrundegelegt.

-

Lösung des Problems

-

Das Ziel dieser Erfindung ist, durch Optimierung des Zyklusablaufs die Wärmeverluste der Hubkolben-Verbrennungsmotoren zu reduzieren, damit ihren Wirkungsgrad zu steigern und ihre schädliche Emissionen zu verringern. Diese Erfindung ist eine Alternative zum obengenannten Mechanismus des Kurzpleuelmotors, welche seine fortschrittliche Eigenschaften vervollkommnt und seine erwähnten Unzulänglichkeiten nicht aufweist.

-

Als Basis für einen zweckmäßigeren Kurbeltrieb eines Hubkolbenmotors ist der dargestellte in 1-1 Mechanismus gut geeignet. Er besteht aus zwei identischen Kurbelwellen, deren Kröpfungsradien R und R1 gleich sind: Kurbelwelle (5) bettet mit ihren Wellenzapfen in den Lagern (14) und Kurbelwelle (6) mit ihren Wellenzapfen in den Lagern (15) des Gehäuses (13). Sie sind an ihren Hubzapfen mit der Koppel (7), deren Länge K zur Distanz D gleich ist, drehbar gekoppelt. Damit bildet sich ein durchschlagendes Koppelgetriebe mit viergliedriger kinematischen Kette. Positioniert man die Koppel (7) genau auf einem beliebigen von den zwei Entweder-Oder-Punkten (EOP-1 oder EOP-2) der Kurbeltriebsachse, wie in 1-1, a und 1-1, b gezeigt ist, dann ergeben sich alleinig aus diesen beiden Positionen heraus folgende Alternativen: die Kurbeln dieses Mechanismus entweder in die gleiche oder in die entgegengesetzte Richtung zueinander drehen zu lassen. Beim Drehen der Kurbeln in die gleiche Richtung bleibt die Koppel (7) ständig parallel zur Kurbeltriebsachse, die Kurbeln drehen sich kongruent und zwar unabhängig von der Distanz - wie die Räder einer Dampflok, die mit einer Schubstange gekoppelt sind (s. 1-1, c). Drehen sich aber die Kurbeln dieses Koppelgetriebes beim Starten aus einem beliebigen Entweder-Oder-Punkt entgegengesetzt zueinander (s. 1-1, d), neigt sich jetzt die Koppel (7) zur Kurbeltriebsachse und beim gleichmäßigen Rotieren einer von den Kurbeln (hier wird die Kurbelwelle (5) als Motorwelle, die sich gleichmäßig dreht gewählt), bekommt die Rotation der anderen (Kurbelwelle (6), die als Zylinderkurbelwelle benutzt wird) eine zyklische Drehungleichförmigkeit.

-

Im Unterschied zu gleichgerichteter Rotation dieser Kurbelwellen zueinander, bei welcher die Distanz sich auf die Funktion der Drehbewegung beim Koppelgetriebe nicht auswirkt, spielt sie bei gegensätzlicher Rotation der Kurbelwellen eine entscheidende Rolle: sie bestimmt den Grad der Drehungleichförmigkeit der Zylinderkurbelwelle. Je kleiner die Distanz, desto stärker neigt sich in diesem Mechanismus die Koppel (7) zur Achse des Koppelgetriebes und ungleichmäßiger dreht sich die Zylinderkurbelwelle.

-

In der 12 gezeigten Konstruktionen sind zwei Schubkurbeln auf Basis eines solchen Koppelgetriebes dargestellt. Der Kolben (2) bzw. Kreuzkopf (8) sind mittels Bolzens (4) und Pleuels (3) an den Hubzapfen der Kurbelwelle (6) gekoppelt und werden im Zylinder (1) bzw. Gleitlagerwandungen (12) geradlinig auf seiner Achse geführt. Die Lage der Glieder der beiden Kurbeltriebe ist am Ende des Arbeitstaktes dargestellt beim Kolbenweg mit 95-prozentigen Hub vom OT, der generell für die Dauer des Arbeitstakts aller vergleichenden hier Motoren festgelegt wurde. Wie man sehen kann, braucht die Motorwelle (5) für denselben Kolbenweg einen kleineren Kurbelwinkel, wenn die Koppel (7) kürzer ist und sich stärker neigt: in der Kreuzkopfkonstruktion 12, a, wo die Koppellänge 1,25 kl beträgt, benötigt sie 43°, wobei in der 12, b, welche eine Tauchkolbenkonstruktion zeigt, wo die Koppellänge 1,5 kl ausmacht, muss sie einen Kurbelwinkel von 71° zurücklegen. Der Kolben (2) wird jetzt beim gleichmäßigen Rotieren der Motorkurbelwelle nah an seinem OT (TDC) stark beschleunigt und nah aber viel früher an seinem UT (BDC), stark verlangsamt. Diese positive Beeinflussung der Kolbenbewegung von der Koppelneigung ist hier viel stärker als die von der Pleuelneigung beim traditionellen Kurbeltrieb und sogar stärker als die von der Pleuelneigung beim Kurzpleuelkurbeltrieb. Die Akzeleration des Kolbens durch die Neigung der Koppel und des Pleuels bzw. seine Retardation durch die wiederkehrte Aufrichtung dieser Glieder zur Kurbeltriebs- bzw. Zylinderachse addiert sich hier miteinander und seine Bewegungskurve wird dadurch stark verändert.

-

Die Kurvenschar der Kolbenbewegungen der Ruckkurbeltriebe mit unterschiedlichen Parametern im Vergleich zu einigen Bewegungskurven von andersartigen Kurbeltrieben in

3 zeigt anschaulich die Vorteile des Ruck-Kurbeltriebs. Unten sind die benötigte Zeitabschnitte für die Ausführung des Arbeitstakts mit festgelegten 95-prozentigen Kolbenweg vom OT in Grad der Umdrehung der Motorwellen angegeben (relative Zeit!), abhängig von der Konstruktion und Parametern des Kurbeltriebes beim konstanten Pleuelstangenverhältnis λ = ⅓ (außer Kurzpleuelmotor).

| 1. | Sinus-Kurve als Vergleichsbasis. Theoretische Dauer des Arbeitstakts | 154,2°; |

| 2. | Kurve eines HM, Dauer des Arbeitstakts | 148,7°; |

| 3. | Kurve eines HM mit Versetzung der Zylinderachse um 1,0 kl, Dauer des Arbeitstakts | 135,6°; |

| 4. | Kurve eines KPM mit Pleuelneigung 70° (λ =0,9397), Dauer des Arbeitstakts | 108,6°; |

| 5. | Kurve eines KPM mit Pleuelneigung 90° (λ =1,0), theoretische Dauer des Arbeitstakts (Dauer des vollständigen Abwärtshubes) | 80,3° (90,0°); |

| 6. | Kurve eines Ruck-Kurbeltriebs mit Distanz von 1,25 kl, Dauer des Arbeitstakts | 43,3°; |

| 7. | Kurve eines Ruck-Kurbeltriebs mit Distanz von 1,25 kl, δ = 15°, Zylinderachse ist um 15° zur Kurbeltriebsachse geneigt, Dauer des Arbeitstakts (Dauer des vollständigen Abwärtshubes) | 29,2° (80,3°); |

| 8. | Kurve eines Ruck-Kurbeltriebs mit Distanz von 1,25 kl, e = 1,0 und einer Versetzung der Zylinderachse um 1,0 kl von der Ebene, in welcher die Wellenzapfen der beiden Kurbelwellen liegen, Dauer des Arbeitstakts (Dauer des vollständigen Abwärtshubs) | 24,3°(48°). |

-

Für eine von mehreren realisierbaren Varianten des Ruckkurbeltriebmotors dient als Basis die bekannte Konstruktion des Kreuzkopfmotors (s. 2-1, a). Durch die Umgestaltung einer solchen Kreuzkopfmotorkonstruktion soll eine beschleunigte Expansion und längeres Aufhalten des Kolbens am UT erzielt werden. Zu diesem Zweck (s. 2-1, b) wird der Kreuzkopf (8) mittels des Pleuels (3) und der Koppel (7) drehbar an den Hubzapfen (5/2) der Motorkurbelwelle (5) gekoppelt. Außerdem wird das Pleuel-Koppel-Gelenk (3-7) an den Hubzapfen (6/2) der Hilfskurbelwelle (6) die zusätzlich im Motorgehäuse (13) installiert wird, drehbar gekoppelt. Das Pleuel-Koppel-Gelenk (3-7) rotiert in entgegengesetzter Drehrichtung zur Motorkurbelwelle (5) um die Wellenzapfen (6/1) der Kurbelwelle (6), welche es mit ihrem Hubzapfen (6/2) auf einer Kreisbahn hält. Beim gleichmäßigen Umlauf der Motorkurbelwelle (5) erhält die Kurbelwelle (6) eine zyklische Drehungleichförmigkeit, welche die erwünschten ruckartigen Bewegungen des Kolbens (2) veranlasst. Sie wird als Ruckkurbelwelle (6) bezeichnet, weil sie bei konträrer Drehrichtung zur gleichmäßig rotierenden Motorkurbelwelle dem Kolben die relevante ruckartige Bewegung in jedem Takt verleiht.

-

In dieser Ausführung des Ruck-Kurbeltrieb-Motors wird die alte, sich bewährte Konstruktion des Kreuzkopfmotors beibehalten. Die Höhe eines solchen 4-Taktmotors, gemessen vom OT des Kolbens bis zur Achse der Motorwelle, bei Distanz der Kurbelwellen von 1,25 kl wird dadurch von 15 bis 20 % größer als die Höhe eines entsprechenden Kreuzkopfmotors, wenn die Achse der Motorwelle in einer Linie mit der Zylinderachse liegt. Diese Variante ist z.B. für stationäre Motore, große Schiffinotore und Ähnliche aussichtsreich, wo Raum und Gewicht keine richtungsweisende Bedeutung haben.

-

Eine kompaktere Version eines Ruck-Kurbeltrieb-Motors kann erzeugt werden, wenn als Basis dafür ein Tauchkolbenmotor verwendet wird (s. 2-2, a). In der kinematischen Kette eines solchen Kurbeltriebes übernimmt der Kolben (2) zusätzlich die Funktion des Kreuzkopfs und leitet die normal zur Zylinderachse stehende Querkräfte (Fn), die als Reaktion am Gelenk (2-3) von der Kolbenkraft (Fp) und zu ihr im Winkel stehender Pleuelkraft (Fr) entstehen, durch die Buchse des Zylinders (1) an das Motorgehäuse (13). In 2-2, b wird der im Zylinder (1) verschiebbare Kolben (2) mittels Bolzens (4), Pleuels (3) und der Koppel (7) mit dem Hubzapfen (5/2) der Motorkurbelwelle (5), die mit ihren Wellenzapfen (5/1) in Lagern (14) im Gehäuse (13) bettet, drehbar gekoppelt. Das Pleuel-Koppel-Gelenk (3-7) wird von dem Hubzapfen (6/2) der Ruckkurbelwelle (6), die mit ihren Wellenzapfen in Lagern (15) im Gehäuse (13) bettet, konträr zur Drehrichtung der Motorkurbelwelle (5) im Kreise geführt. Auch dieser Mechanismus gewährt, dass sich der Kolben (2) in jedem Takt sehr ungleichmäßig bewegt und durch entsprechende Anpassung der Ventilsteuerzeiten die Zeiträume der unterschiedlichen Takten sich im Zyklus zweckmäßiger gestalten lassen. Die Höhe eines solchen Ruck-Kurbeltrieb-Viertaktmotors mit Distanz der Kurbelwellen von 1,25 kl gegenüber der Höhe eines entsprechenden herkömmlichen Tauchkolbenmotors, gemessen vom OT des Kolbens bis zur Achse der Motorwelle, wird sich dadurch um etwa 25 % vergrößern.

-

Wenn aber die Motorwelle nicht in einer Linie mit der Zylinderachse installiert wird, sondern seitlich von der Zylinderachse eingebaut und durch eine entsprechend versetzte Zusatzkröpfung an die Zylinderkurbelwelle gekoppelt wird, vergrößert sich die Höhe der beiden Konstruktionen, geschilderten in

2-

1 und

2-

2, nicht. Dadurch wird der Motor nur breiter und findet eine Verlängerung des Motors längs der Achse seiner Motorwelle statt. Die Ruckkurbel (6) muss allerdings verstärkt werden, da sie in diesem Fall auch Druckkräften und Drehmomenten ausgesetzt wird. Dies wird detailliert im Abschnitt 13 erläutert, dazu siehe Zeichnungen in

13 und

8. Einige Kurbeltriebe, die ähnliche Konstruktionen mit verkoppelten Kurbelwellen aufweisen sind:

DE 8624014 U1 „Kolbenmotor“, [7];

DE 60316372 T2 „Brennkraftmaschine“, [8];

FR 900953 „Hubkolbenmotor mit Kurbeltrieb, der mit einem Hebelgetriebe zusammenwirkt“, [9];

DE 199 42 904 A1 „Brennkraftmaschine“, [10].

-

Realisation des Gegenlaufs der Kurbelwellen aus den Entweder-Oder-Punkten

-

Wie schon im Abschnitt 4 erwähnt, kann sich die relative Drehrichtung der Ruckkurbelwelle (6) zur Motorkurbelwelle (5) beim Starten des Ruck-Kurbeltrieb-Motors aus einem Entweder-Oder-Punkt, wenn der Zwangslauf fehlt, abhängig davon ob die Koppel im EOP durch- oder zurückschlägt, beliebig einstellen. Die Zeichnung (10) stellt den Ruck-Kurbeltrieb in beiden Stellungen dar, in welchen der zufällige Wechsel der relativen Drehrichtung möglich ist. Um die Anlaufdrehrichtung aus den EOP dem Zufall nicht zu überlassen und verhindern, dass ein Ruck-Kurbeltrieb-Motor zu einem unzweckmäßigen Drehrichtungszustand kommt, ist für jeden der EOPs eine Vorrichtung vorgesehen, welche bewirkt, dass die Kurbelwellen eines Ruck-Kurbeltrieb beim Starten aus einem EOP ständig konträr zueinander anlaufen und sich entgegengesetzt drehen. Als Gegenteil zur Bezeichnung einer Synchronisierungsvorrichtung, welche einen Gleichlauf herstellt, wird diese, welche den Gegenlauf bewirkt, Divergator genant. Divergator (10) ist dem EOP2 und Divergator (11) dem EOP1 zugeteilt. Die Ruckkurbel (6) hält mit ihrem Hubzapfen das Pleuel-Koppelgelenk (3-7) auf der vorgegebener Kreis- bzw. Bogenbahn, wofür sie in dieser Konstruktion ausschließlich bestimmt ist. Sie ist hier weder mit Drehmomenten noch mit Druckkräften belastet. Sie wird kontinuierlich nur schwankenden Zugkräften ausgesetzt, welche bei Stellungen der Ruckkurbel in den EOPs ständig gleich null sind. Deshalb weist die Gestaltung einer solchen Ruckkurbelwelle (6) eine Leichtbauweise auf und ihre Masse ist in Relation zur Motorkurbelwelle (5) klein. Um sie beim Anlassen des Motors aus einem EOP in die adäquate Zielrichtung in Bewegung zu setzen, muss lediglich ihre Trägheit überwunden werden. Um sie aus ihrem Ruhezustand auf die Leerlaufgeschwindigkeit des Motors zu beschleunigen, ist daher beim Motorstart mit moderater Beschleunigung und eingeschränkter Masse nicht problematisch.

-

Der Ruck-Kurbeltrieb gehört zur Gruppe der ungleichförmig übertragenden Getrieben und weist daher zwischen den gekoppelten Kurbelwellen ein periodisch schwankendes Übersetzungsverhältnis auf. Der Grad der Schwankung dieses Übersetzungsverhältnisses hängt von der Distanz des Ruckkurbeltriebs ab. Wenn die Parameter der Glieder der Viergelenkkette eines Ruck-Kurbeltrieb-Motors so ausgewählt werden, dass die Ruckkurbelwelle in entgegengesetzter Drehrichtung zur Motorkurbelwelle rotieren kann, erreicht das zwischen der Motor- und Ruckkurbelwelle schwankende Übersetzungsverhältnis an den EOPs seine Extremwerte, weil die EOPs zugleich die Extrempunkte der Übersetzungsfunktion eines Koppelgetriebs (auch im mathematischen Sinn) sind. Deswegen muss auch ein Divergator ein gleichartiges schwankendes Übersetzungsverhältnis aufweisen. Dafür ist z.B. - auch zur Gruppe der ungleichförmig übertragenden Getrieben gehörende - ein elliptisches Zahnradgetriebe geeignet, dessen Extremwert des Übersetzungsverhältnisses mit dem des Kurbeltriebs übereinstimmt. Wählt man die Ellipsen gleichgroß, so ist der Achsabstand konstant und die Räder drehen sich um ihre Ellipsenbrennpunkte. Auch ein Zahnradgetriebe mit gebräuchlichen Zylinderrädern mit konstantem Übersetzungsverhältnis mit Evolventenverzahnung und einem Übersetzungsverhältnis, welches dem Extremwert des Übersetzungsverhältnisses des Ruckkurbeltriebs entspricht, ist als Divergator einsetzbar, wenn die Zahnlücke entsprechend modifiziert wird, denn im schmalen Bereich des Zahnkontakts das Übersetzungsverhältnis sich nicht stark ändert.

10, a zeigt den Divergator (10) in Stellung der Wellen im EOP2 beim Zahnkontakt. Sein Zahnrad besteht nur aus einem Zähnepaar (1), eingebautem an der äußeren Seite der Wange der Ruckkurbelwelle (6), s. Ansicht nach Pfeil D, welches eine Zahnlücke bildet. Das Ritzel weist lediglich einen an der inneren Seite der Wange der Motorkurbelwelle (5) eingerichteten Zahn (2) auf, s. Darstellung A-A . Einmal pro Umdrehung, beim Passieren des EOP2, greift der Zahn (2) der Motorkurbelwelle (5) in die Zahnlücke des Zähnepaars (1) der Ruckkurbelwelle (6) ein (Ansicht D) und verhindert, dass die Kurbel in diesem Punkt zurückschlägt. 10, b zeigt den Divergator (11) in Stellung der Wellen beim Zahnkontakt im EOP1. Analog besteht er aus einem Zähnepaar (1/1), eingebautem in die Wange der Motorkurbelwelle (5) außen, welches die Zahnlücke bildet (s. C-C), und nur einem in die Wange der Ruckkurbelwelle (6) innen eingebauten Zahn (2/1) (s. B-B). Der Zahnkontakt findet hier ebenfalls nur im schmalen Winkelbereich um den EOP1 herum statt.

-

Es ist ausreichend, dass der Zahnkontakt nur in einem schmaler Winkelbereich der Kurbelwellen um einen EOP herum statt findet. Der Modul der Zähne wird nach bedarf gewählt und die Übersetzung funktioniert auch mit abnormer Grenzzähnezahl, da das Ritzel meistens nur einen einzigen Zahn besitzt, welcher nur in sehr schmalem Kreisausschnitt in Kontakt mit dem einzigen lückebildendem Zähnepaar des Rades kommt.

-

Wie in 10 dargestellt, benötigt der Zahn des Ritzels eine Zahnlücke, wenn Bedarf besteht, die Ruckkurbel aus beiden Richtungen entgegngesetzt zur Drehrichtung der Motorwelle anzustoßen, wie z.B. bei einem Schiffdiesel, wenn seine Welle starr mit der Schiffsschraubenwelle verbunden ist, für die Rückfahrt mit Umsteuerung des Motors. Rotiert die Motorkurbelwelle bereits, läuft dieser Mechanismus im Leerlauf auch im Bereich des Zahnkontakts, weil jetzt alleine durch die Trägheitskräfte des Pleuels und der Ruckkurbelglieder das Pleuel-Koppel-Gelenk mit der Ruckkurbel einen EOP durchschlägt. Es sind auch andere Mechanismen zur vorgegebenen Drehrichtungsbestimmung der Kurbeln des Ruck-Kurbeltriebs zueinander denkbar. Auch autarke elektrisch, pneumatisch oder hydraulisch betriebene Starteinrichtungen für größere Motoren sind erwägbar. Es ist z.B. möglich eine abschaltbare Vorrichtung zu verwenden, welche lediglich beim Starten einen Zahneingriff gewährleistet und nach dem Erreichen einer bestimmten Drehgeschwindigkeit den Zahneingriff unterbricht, indem beispielsweise durch Zentrifugalkräfte oder hydraulisch gesteuerten Zylinder der Zahn aus der Lücke herausgeschwenkt, eventuell fixiert und nur beim Starten wieder freigegeben wird.

-

Zyklusablauf des Ruck-Kurbeltrieb-Motors mit rotierender Ruckkurbel (Doppelkurbel)

-

Bei der Stellung des Kolbens im Z-OT liegen bei einer solchen Konstruktion der Pleuel, die Koppel und die Motorkurbel nacheinander geschaltet auf einer Linie auf der Kurbeltriebsachse. Sofort nach dem Verbrennungsvorgang, wenn der Kolben unter dem Höchstdruck der Arbeitsgase steht und die maximale Kraft im Zyklus auf seinen Pleuel ausübt, bewegen sich die gekoppelten Hubzapfen der Kurbelwellen, zuerst durch Trägheitskräfte, in unterschiedlichen Richtungen von dieser Linie. Infolgedessen, dass die Glieder der Kaskade (Pleuel, Koppel und Motorkurbel), die alle gleichzeitig in die wechselseitige Richtungen auseinander kippen, kann der Kolben beim Ruck-Kurbeltrieb schon äußerst nah an seinem OT und mit vermindertem Widerstand sich extrem schnell senken. Dies ermöglicht den Arbeitsgasen den Kolben sofort nach der Verbrennung ruckartig zu beschleunigen, wodurch sich die Expansionsgeschwindigkeit des Motors um das Vielfache vergrößert. Gleichzeitig wächst in der unmittelbaren Nähe vom OT auch der Wirkhebelarm der Motorkurbel rasant, und steht der großen in diesem Bereich Pleuelkraft hier früher zur Verfügung. Dies führt zu einem dynamischen Drehmomentwachstum, was die Motorkurbelwelle jetzt früher und kräftiger beschleunigt, und bewirkt, dass die Dauer der Expansion der Arbeitsgase sich zusätzlich verkürzt und die Wärmeverluste darüber hinaus vermindert. Fig. 5 führt die Entfaltungskurven der Wirkhebelarme der Kurbel der Motorwelle, die der Pleuelkraft bei den Ruck-Kurbeltrieb mit unterschiedlichen Distanzen zur Verfügung stehen, im Vergleich zur Entwicklung der Kurve des wirkenden Hebelarms der Kurbel der Motorwelle des HM, vor. In der Zeichnung 6 wird die Kurvenschar der Drehmomente im Arbeitstakt derselben Ruck-Kurbeltriebe mit der Drehmomentkurve des HM, deren Höchstwert als 1 festgelegt ist, verglichen. In 5 und 6 sind die Kurven der Wirkhebelarme und die Kurven des Drehmoments der Kurbeltriebe mit gleichen Parametern mit gleichen Positionsnummern versehen:

- 1. Ruck-Kurbeltrieb-Kurven mit Distanz 1,25 kl;

- 2. Ruck-Kurbeltrieb-Kurven mit Distanz 1,375 kl;

- 3. Ruck-Kurbeltrieb-Kurven mit Distanz 1,5 kl;

- 4. Ruck-Kurbeltrieb-Kurven mit Distanz 1,75 kl;

- 5. Ruck-Kurbeltrieb-Kurven mit Distanz 2,0 kl;

- 6. HM-Kurven.

-

Es ist plausibel, dass der Wirkhebelarm des Pleuels seinen Höchstwert an der Kurbel dann hat, wenn er zur Kurbel der Zylinderwelle im rechten Winkel steht, was ausschließlich vom Pleuelstangenverhältnis abhängt. Dies gilt sowohl für die Motorwelle eines HM als auch für die Zylinderwelle jedes hier präsentierten Ruck-Kurbeltriebs. Senkrecht zum Pleuel steht er immer bei ca. 72°KW (π/2 - arctan(1/3) = 71,57°), weil die zu vergleichenden Kurbeltriebe nach der Vereinbarung ein gleiches Pleuelstangenverhältnis von λ = 1:3 haben. Bei dieser Stellung ist die Pleuelkraft bei einem Ottomotor mit λ = ⅓ nur noch ca. 20 % von ihrem Spitzenwert am OT gleich (abgesehen von der zusätzlichen Kraftsenkung durch Druckabfall der Arbeitsgase im Zylinder wegen ihrer unabwendbaren Abkühlung). Beim Diesel, mit annäherndem Gleichdruckprozess, kann im Unterschied zum Gleichraumprozess im Ottomotor der Druckwert beim Erreichen der senkrechten Stellung des Pleuels zur Kurbel höher liegen, was vom Einspritzverfahren eines konkreten Diesels abhängt.

-

Wegen der ständigen und konstanten Phasenverschiebung zwischen dem Spitzenwert der Pleuelkraft und dem Spitzenwert des Wirkhebelarms der Kurbel im Arbeitstakt, deren Werte jeweils als 1 statuiert wurden, erreicht das Produkt dieser Parameter (das Spitzendrehmoment) einen Höchstwert von nur 0,29 sowohl an der Motorwelle eines herkömmlichen Ottomotors als auch an der Zylinderkurbelwelle jedes Ruck-Kurbeltrieb-Ottomotors bei 24°KW. Die Stellung der MOTORWELLE eines Ruck-Kurbeltrieb-Motors beim Spitzendrehmoment im Arbeitstakt hängt jedoch von den Parametern der konkreten Konstruktion ab, weil an der Motorwelle eines Ruck-Kurbeltrieb-Motors sich der Wert des momentanen Drehmoments der Ruckkurbelwelle mit dem momentanen Übersetzungsverhältnis zwischen den Wellen multiplizier. Dieses Übersetzungsverhältnis hat seinen größten Wert am OT (i max >1) und den kleinsten am UT (i min = 1/i max) und dadurch wird das Drehmoment verstärkt bzw. abgeschwächt. Der Spitzenwert des Drehmoments an der Motorkurbelwelle eines Ruck-Kurbeltriebs ist deswegen in der Regel größer als 1, was beim HM nicht möglich ist. Dies geschieht beim Ruck-Kurbeltrieb, wenn das momentane Übersetzungsverhältnis des Kurbeltriebs größer des Kehrwerts vom Produkt der momentanen Kraft und des momentanen Wirkhebels ist. So ist z.B. beim Ruck-Kurbeltrieb-1,25/3 das i max= 9 und daher das relative Spitzendrehmoment 8,65 bei Stellung der Motorkurbelwelle von 2,56°. Der Grad der Schwankung des Übersetzungsverhältnisses, wie bereits erwähnt, hängt stark von der Distanz ab und ist je größer, desto kleiner diese ist. Gleichzeitig aber hängt von dieser Distanz auch das Wachstumstempo des wirksamen Hebelarms für die Kolbenkraft ab: je später der maximale Wirkhebelarm erreicht wird, desto kleiner wird der Gasdruck und ein großer Teil dieses Druckabfalls gescheht wegen der Wärmeverluste, die in etwa proportional der Dauer des Kontakts der Arbeitsgase mit den Zylinderwandungen sind. Die gleiche Zylinderladung weist die gleiche Energie auf, deswegen wäre es gewissermaßen unwesentlich, in welcher Zeitspanne diese in mechanische Arbeit umgewandelt und auf die Motorwelle übertragen würde, wenn es keine Wärmeverluste gäbe. In einem realen Motor aber, weil man die Abkühlung der Arbeitsgase nicht vermeiden kann, muss zumindest der Expansionsprozess möglichst schnell durchgeführt werden, um durch Verkürzung der Dauer des Kontaktes der Gase mit den Wandungen die Wärmeverluste zu senken. Exakt dies findet statt bei einem Ruck-Kurbeltrieb-Motor.

-

Tabelle 6 und die Kurven des Drehmomentes in 5 sowie Wirkhebelarme der Pleuelkraft in 6 zeigen die Unterschiede zwischen einem Kurbeltrieb eines HM und den Ruck-Kurbeltrieben:

- ✓ Bei einem Ruck-Kurbeltrieb wird der maximale Wirkhebelarm an der Motorkurbelwelle für die Kolbenkraft (Spalten 4 und 5), je nach seinen Parametern, um ca. 2 bis 5,5 Mal schneller erreich als beim Basis-HM;

- ✓ Das maximale Drehmoment im Arbeitstakt (Spalten 9 und 10) ist um etwa 3 bis 9 Mal höher des Drehmoments des HM;

- ✓ Das maximale Drehmoment im Arbeitstakt (Spalten 11 und 12) wird um etwa 3 bis 9 Mal schneller erreicht.

- 7. Ruck-Kurbeltrieb mit nicht umlauffähigen Ruckkurbeln (Kurbelschwingen).

-

Die Ruckkurbelwelle ist beim Ruck-Kurbeltrieb nur dann umlauffähig, wenn folgende unabwendbaren Bedingungen vorhanden sind:

- 1. Gleichheit der Distanz mit der Länge der Koppel;

- 2. Gleichheit der Kröpfungsradien der Kurbelwellen.

Eine solche Konstruktion hat von beiden Seite der Ruckkurbel auf der Linie der Kurbeltriebsachse einen EOP, an welchen ihre Drehrichtung entgegengesetzt der Drehrichtung der Motorwelle beim Starten per Divergatoren eingestellt, bzw. überwacht werden muss (s. 1-1, a und b).

-

Wird beim Ruck-Kurbeltrieb bei Erfüllung der ersten Bedingung die zweite Bedingung nicht eingehalten, kann im vollen Kreis immer nur eine Kurbelwelle laufen, und zwar die mit dem kleineren Kröpfungsradius, die andere schwingt lediglich im gewissen Winkel um ihre Achse und das Koppelgetriebe verwandelt sich aus einer Doppelkurbel in eine Kurbelschwinge. Weil aber in einem Mechanismus, der als Kurbeltrieb für einen Motor dienen soll, die Motorwelle immer im Vollkreis rotieren muss, darf nur der Kröpfungsradius der Ruckkurbel bei einem Ruck-Kurbeltrieb größer des Kröpfungsradius der Motorkurbel sein (s. 17, a und b).

-

Kurbelschwingen mit Schwingungswinkeln zwischen 0° und 180°

-

Ist die Distanz der Länge der Koppel gleich und die Länge der Ruckkurbel größer als die Länge der Motorkurbel, verwandelt sich eine Doppelkurbel, wie erwähnt, in eine Kurbelschwinge. Dabei schwingt bei rotierender Motorkurbel die Ruckkurbel in einem Winkel 0°<α<180° und der Schwingungssektor liegt lediglich an einer Seite der Kurbeltriebsachse, siehe 17. Ein solcher Mechanismus ermöglicht den Motor in zwei unterschiedlichen Modi in demselben Zyklus zu betreiben. Zweimal pro Umdrehung der Motorkurbelwelle findet hier ein Wechsel zwischen ruckartigen und fließenden Bewegungen an beiden Totpunkten des Kolbens statt. Bei der Drehrichtung der Motorwelle im Uhrzeigersinn und Oszillieren des Pleuel-Koppelgelenks rechts von der Kurbeltriebsachse (s. 17, a) oder bei der Drehrichtung der Motorwelle gegen den Urzeigersinn und Oszillation des Gelenks links von der Kurbeltriebsachse bewegt sich der Kolben fließend vom OT (TDC2) zum UT (BDC2) und von ihm aus ruckartig zum OT (TDC2), wie die Kurve 1 des Diagramms der 18 zeigt, was für ein Kurbeltrieb eines Hubkolbenmotors nicht empfehlenswert ist. Als Orientierungshilfe dient die Sinuskurve (Kurve 3). Bei der Drehrichtung der Motorwelle gegen den Uhrzeigersinn und der Oszillation des Pleuel-Koppelgelenks rechts von der Kurbeltriebsachse s. 17, b oder bei der Drehrichtung der Motorwelle im Uhrzeigersinn und Oszillieren des Pleuel-Koppelgelenks links von der Kurbeltriebsachse, bewegt sich der Kolben ruckartig vom OT (TDC1) zum UT (BDC1) und von ihm aus fließend in die umgekehrte Richtung zum OT (TDC1), wie die Kurve 2 des Diagramms der 18 illustriert. Dies bietet die Möglichkeit, die Takte eines Motors wie folgt anzuordnen:

- a. Ansaugen ruckartig,

- b. Verdichten fließend,

- c. Arbeiten ruckartig,

- d. Ausstoßen fließend.

Einer der Vorteilen dieser Kurbelschwinge gegenüber anderen Ruck-Kurbeltrieb-Konstruktionen ist, dass mit ihr ausgestatteter Ruck-Kurbeltrieb keine EOPs besitzt, sein Bewegungsablauf ist eindeutig von der Drehrichtung der Motorwelle definiert und kann sich nicht willkürlich ändern, deswegen braucht er keine Vorrichtungen zur Richtungsbestimmung seiner kinematischen Kettenglieder. Bei der Anfertigung des Kurbeltriebs muss allerdings beachtet werden, dass die Koppel von der Seite der Kurbeltriebsachse installiert wird, an welcher sie beim Starten aus dem Z-OT mit der vorgesehener Drehrichtung der Motorwelle im kleineren Winkel den UT erreicht und einen Ruck des Kolbens vom OT zum UT und nicht umgekehrt verursacht. Im Vergleich zum Ruck-Kurbeltrieb mit umlaufender Ruckkurbel (Doppelkurbel) wird das Verdichten hier fließender durchgeführt, die Dauer des Ansaugens sinkt, aber es bleibt intensiv, die passive Ausströmungsphase des Ausstoßens verkürzt sich etwas und seine aktive Phase wird vergleichbar mit einer des HM. Der Pleuel taumelt immer nur von einer Seite der Zylinderachse und der Kolbenhub ist kleiner der doppelten Kurbellänge der Motorkurbelwelle. Je kleiner die Differenz der Längen der Kurbeln desto weniger die Abweichung vom Hubwert 2 kl. Bei größeren Differenzen der Kröpfungsradien ist es eventuell rational, eine Neigung, Versetzung oder gleichzeitige Neigung und Versetzung des Zylinders zur Seite des Schwingungssektors der Zylinderkurbel vorzunehmen (siehe 23). Damit kann eine kleinere und beidseitig gleichmäßige Pleuelneigung zur Zylinderachse erreicht werden und der Pleuel kann verkürzt werden. Die dadurch auftretende Einbuße der Qualität der Bewegungskurve des Kolbens fällt dabei nicht ins Gewicht und kann bei Bedarf mit der Veränderung der Distanz leicht korrigiert werden. Eine Konstruktion mit geneigter oder versetzter Zylinderachse reduziert außerdem die Normalkräfte, die durch starke einseitige Pleuelneigung zur Zylinderachse zwischen der Zylinderhülse und die Kolbenmantelfläche bei einer Tauchkolbenkonstruktion bzw. den Gleitschuh und der Gleitlagerwandung bei einer Kreuzkopfkonstruktion entstehen, und verteilt sie gleichmäßiger auf beide Seiten der Führungsflächen. Damit wird auch ein verminderter und gleichmäßigerer Verschleiß dieser Flächen erreicht, was zur Steigerung der Lebensdauer des Motors beiträgt.

-

Kurbelschwingen mit Schwingungswinkeln zwischen 0 und 360°

-

Geeignet als Kurbeltriebe für einen Hubkolbenmotor können auch solche Kurbelschwingen sein, deren Schwingungswinkel-Wert zwischen 0 und Vollwinkel liegt (0°<α<360°). Eine solche Konstruktion als Kurbeltrieb funktioniert allerdings unter einigen Voraussetzungen. Bezeichnet man die Differenz zwischen den Längen der Ruck- und der Motorkurbel als Δ (Δ = R1 - R), dann muss dafür ausschließlich eine von den folgenden Bedingungen wahr sein:

- entweder

- oder

-

Auf Basis eines solchen Koppelgetriebes (s. 15 und 16) entsteht ein Kurbeltrieb mit einem um die Ruckkurbelwellenachse symmetrisch zur Kurbeltriebsachse im Bogen schwingenden Pleuel-Koppel-Gelenk. Auch diese Kurbelschwingen besitzen die Eigenschaft, den Motor in zwei unterschiedlichen Modi in demselben Zyklus zu betreiben. Die Kolbenbewegung wird auch hier während eines Zyklus aus der konventionellen fließenden Art in die neue ruckartige Art und umgekehrt gewechselt. Im Unterschied zu der davor beschriebenen Kurbelschwinge im Abschnitt 7.1, findet aber ein Wechsel der Bewegungsart des Kolbens hier erst nach jeder vollständigen Umdrehung der Motorkurbelwelle statt. Je nach Parametern einer solchen Kurbelschwinge, passiert dies nur in ihren oberen oder nur in ihren unteren Totpunkten, deswegen sind solche Kurbelschwingen nur für die Viertaktmotore geeignet. Es bleibt hier nur einer von zwei EOPs einer Doppelkurbel erhalten, aus dem die Drehrichtung der Ruckkurbel beim Initiieren des Motoranlaufs mit der Drehrichtung der Motorwelle aufeinander abgestimmt werden muss. Der andere EOP entzweit sich und bildet an jeder Seite des Schwingungssektors jeweils einen OT (TDC1 und TDC2 in 16) bzw. einen UT (BDC1, BDC2 in 15). An diesen Totpunkten wechselt sich die Bewegungsrichtung der Ruckkurbel definitiv und muss nicht überwacht werden. Die durchgezogene breite Linie (15) zeigt die Bewegungskurve (1) des Kolbens, die entsteht beim Starten aus dem EOP (TDC1) mit gleichgerichteter Rotation der Kurbelwellen, gestrichelt breit ist die Bewegungskurve (2) des Kolbens dargestellt, wenn beim Starten aus dem EOP (TDC1) die entgegengesetzte Drehrichtung der Kurbeln gewählt wird. Der Verlauf der Kurven 1 und 2 ist identisch, er hat nur eine Phasenverschiebung um 360°. Durchgezogene schmale Linie (3) stellt eine Sinuskurve lediglich zur Orientierungshilfe dar.

-

Beim Konstruieren muss man sich aber entscheiden, an welcher Stelle der schwingungsfreie Kreisausschnitt der Ruckkurbel liegen soll: wird die Koppellänge um die Differenz der Kurbellängen größer als die Distanz gewählt, liegt der schwingungsfreie Kreisausschnitt der Ruckkurbel zwischen den Kurbelwellen (s. 15) und das Pleuel-Koppelgelenk schwingt zwischen dem Kolben und der Ruckkurbelwelle. Die Kurve der Kolbenbewegung ist um die vertikale Achse durch ihren OTs (TDC) symmetrisch. Die Dauer der Bewegung vom UT (BDC1) zum OT (TDC2) und zurück zum UT (BDC2) ist kleiner als eine Umdrehung der Motorkurbelwelle. Der Kolben überquert abwechselnd den OT (TDC2) schnell mit einem ruckartigen Doppelhub, den OT (TDC1) dagegen passiert er langsam mit einem konventionellen fließenden Doppelhub, deswegen ist seine Bewegungskurve stark zugespitzt am OT (TDC2) und fast sinusförmig an dem OT (TDC1). Hier wäre folgende Abwicklung des Zyklus zweckmäßig:

- Ansaugen fließend,

- Verdichten ruckartig,

- Arbeiten ruckartig,

- Ausstoßen fließend.

Seine UTs (BDC) passiert der Kolben hier mit minimaler Geschwindigkeit. Sie wandern beide näher zum OT (TDC2), der zum Z-OT gewählt wird, deswegen verkürzt sich der Verdichtungs- und der Arbeitstakt bei gleichzeitiger Verlängerung des Ansaugens und des Ausstoßens, was günstig für alle Takte des Zyklus ist.

-

Wählt man die Koppel um die Kurbeldifferenz kürzer der Distanz, durchschlägt das Pleuel-Koppelgelenk den EOP zwischen den Kurbeln und jetzt liegt der schwingungsfreie Kreisausschnitt der Ruckkurbel zwischen dem Kolben und der Ruckkurbelwelle (s. 16) und das Pleuel-Koppelgelenk schwingt zwischen den Kurbelwellen. Die Kolbenbewegungskurve eines solchen Kurbeltriebs ist hier nur um die vertikale Achse durch ihren UTs (BDC) symmetrisch. Die Kurve 1 (durchgezogene breite Linie) zeigt die Bewegung des Kolbens beim Starten aus dem BDC1, der gleichzeitig einen EOP darstellt, mit entgegengesetzter Drehrichtung der Kurbelwellen, Kurve 2 (gestrichelte breite Linie) stellt die Bewegungskurve des Kolbens dar, wenn beim Starten aus dem BDC1 die gleiche Drehrichtung der Ruckkurbeln gewählt wird.

-

Beim Start aus dem EOP mit entgegengesetzter Drehrichtung der Kurbelwellen (Kurve 1) läuft der Kolben aus dem UT (BDC1) nach einer Verzögerung von ca. ¾ Umdrehung der Motorwelle mit einen ruckartigen Hub zum OT (TDC2), passiert fließend mit konventionellem Doppelhub den UT (BDC2) und erreicht den OT (TDC1), welchen er ruckartig verlässt und erneut zum UT (BDC1) kommt. Hier wäre sinnvoll die Takte wie folgt dem Ruck-Kurbeltrieb-Motor zuzuordnen:

- Ansaugen fließend,

- Verdichten fließend,

- Arbeiten ruckartig,

- Ausstoßen ruckartig.

Damit wird der Ladungswechsel verkürzt: er findet weniger als in einer Umdrehung der Motorkurbelwelle statt, der Arbeitstakt mit dem Ausstoßen dauern entsprechend länger als eine Umdrehung. Diese Kurve könnte einige Nachteile gegenüber der am OT symmetrischen Kurve (15) haben, bei welchen sich der Kolben im Bereich seines 5-prozentigen Hubes vom OT nur etwa ein Zehntel von der entsprechenden Aufenthaltsdauer eines HM bleibt. Die Bewegungskurve des Kolbens ist hier oben etwas abgeflacht, er hält sich im Bereich seines 5-prozentigen Hubes vom OT im Vergleich zum HM aber trotzdem nur etwa 65 % auf, was bei mageren Gemischen mit langsamerer Verbrennung eventuell günstig sein könnte. Das Ausstoßen wird länger und damit enorm leicht, das Ansaugen verliert etwas an seiner Intensität gegenüber der Kurve 1 in 15, aber dauert immer noch vielfach länger des eines HM, der Verdichtungsverlauf wird identisch mit dem eines HM.

-

Je größer die Differenz der Kurbellängen im Ruck-Kurbeltrieb-Motor, desto kleiner der Schwingungswinkel der Ruckkurbelwelle bei gleicher Distanz, unabhängig von der Lage des Schwingungssektors. Liegt der unpassierbare Kreisausschnitt der Zylinderkurbel zwischen der Ruckkurbelwelle und dem Kolben, wird der Hub kleiner als zwei Kurbellängen der Motorwelle (s. 16). Der Kolben bewegt sich zwar ruckartig aus seinem Z-OT (TDC1) zum UT (BDC1), aber sein gesamter Hub dauert länger als eine halbe Umdrehung der Motorwelle und für seinen vorgesehenen für den Arbeitstakt 95-prozentigen Hub braucht er auch mehr Zeit, weil seine Bewegungskurve nicht so steil ist wie die von den Konstruktionen mit rotierenden Ruckkurbelwellen. Der Hub vom UT (BDC1) zu seinem GW-OT (TDC2) passiert mit einer Verzögerung ebenfalls ruckartig, aber dauert länger als eine halbe Umdrehung der Motorwelle.

-

Liegt der unpassierbare Kreisausschnitt der Ruckkurbelwelle zwischen der Motor- und Ruckkurbelwelle, wird der Hub größer als zwei Motorkurbellängen (s. 15). Der vollständige Hub vom Z-OT (TDC2) bis zu seinem UT2 (BDC2) verläuft ruckartig und erfolgt weniger als in einer halben Umdrehung der Motorkurbelwelle. Der Arbeitstakt kann daher sehr schnell und wirtschaftlich durchgeführt werden. Der Hub vom UT2 (BDC2) zum GW-OT (TDC1) verläuft konventionell und benötigt mehr als eine halbe Umdrehung der Motorkurbelwelle, daher ergibt sich ein entlastetes Ausstoßen. Das Ansaugen geschieht fließend, aber wird verlängert, verliert jedoch an Intensität im Vergleich zur Konstruktion mit rotierender Ruckkurbel.

-

Vorteile eines Ruck-Kurbeltrieb-Motors mit rotierender Ruckkurbelwelle im Zyklus im Vergleich zum Basis-HM.

-

Die Vorteile im Zyklus eines Hubkolbenmotors mit einem Ruck-Kurbeltrieb-1,25/3 mit rotierender RuckKurbelwelle mit einer Länge der Koppel von 1,25 kl, die der Distanz gleich ist und ein Pleuelstangenverhältnis von 1/3 hat, im Vergleich zum Zyklus des Basis-HM werden zur Deutlichkeit taktweise beschrieben (s. 1, a)):

-

1. ANSAUGEN von 0 °KW bis 317 °KW, Dauer 317° (ohne Vorsteuerung). Der Kolben legt beim geöffneten Einlassventil schon bei 43 °KW 95 % seines Hubes vom OT zurück. Dadurch wird jetzt im Zylinderraum viel früher und ein viel tieferer Unterdruck als bei einem HM erreicht, was zum Forcieren des Ansaugens, und zur Intensivierung der Gemischverwirbelung führt, welche eine vollkommnere Verbrennung bewirkt. Das Ansaugen und Verdichten dauern zusammen, wie auch bei einem HM, eine vollständige Umdrehung der Motorkurbelwelle, davon wird fürs Verdichten beim Ruck-Kurbeltrieb-Motor nur 43° benutzt, der Rest von 317° (= 360 - 43) steht vollständig dem Ansaugen zur Verfügung, was ca. 150 % der Ansaugdauer eines Basis-HM (ohne Vorsteuerung) beträgt. Der annähernd regungslose Aufenthalt des Kolbens eines Ruck-Kurbeltrieb-Motors während guten ¾-Umdrehungen der Motorwelle im Bereich des UT in seiner Retardationszone sorgt auch in seinem oberen Drehzahlbereich für eine wesentlich bessere Zylinderfüllung und steigert den Liefergrad des Motors generell. Summarisch ist beim Ruck-Kurbeltrieb-Motor ein rationales Drehmoment (gemessen nach der Kriterien eines HM) in einem 1,5-mal breiteren Band der Drehzahlen als bei einem HM verfügbar und durch seinen besseren Liefergrad, dank des intensiveren Unterdruckaufbaus im Zylinder, wird eine höhere hubraumspezifische Leistung und auch eine absolut höhere maximale Leistung erreicht.

-

2. VERDICHTEN von 317 °KW bis 360°KW, Dauer 43°. Die in etwa dreimal schnellere Verdichtung des Gemischs sorgt für weniger Verluste der entstehenden Komprimierungswärme. Jetzt wird beim Expandieren der Arbeitsgase im Arbeitstakt ein größerer Teil der in die Verdichtung investierten Energie zurückgewonnen, da sich die durch schnellere Durchführung der Komprimierung erhitzten Gase weniger abkühlen.

-

3. ARBEITSTAKT von 360°KW bis 403°KW, Dauer 43°. Nach der Verbrennung des Treibstoffs und Erreichen des Höchstdrucks im Brennraum am OT treiben die Arbeitsgase den Kolben in Richtung UT. In knapper Achtelumdrehung der Motorwelle legt er 95 % seines Hubes zurück. Die vorhandene Wärme der Arbeitsgase wird jetzt durch die fast viermal geringere Expansionsdauer weniger an die Wandungen des Verbrennungsraums verschenkt. Aufgrund dieser Sachlage ist während des gesamten Arbeitstakts die Temperatur und dadurch auch der Druck der Arbeitsgase im Expansionsraum des Ruck-Kurbeltrieb-Motors relativ zum Druck eines HM bei gleicher Kolbenstellung fortdauernd höher. Infolgedessen wirkt im Arbeitstakt auf den Kolben permanent eine größere Kraft, die ein höheres Drehmoment an der Motorwelle erzeugt und wird ein größerer Teil der Wärmeenergie in mechanische Arbeit umgewandelt. Außerdem wächst jetzt durch die schnelle Neigung der Koppel der Wirkhebelarm der Motorkurbelwelle, auf welchen die größere Kolbenkraft wirkt, auch schneller an. Diagramms in 6 zeigt, dass im Vergleich zum Basis-HM (Kurve 6) erreicht der Ruck-Kurbeltrieb-1,25/3 (Kurve 1) seinen maximalen Hebelarm um 6 Mal früher (12°KW gegen 72°KW).

-

Weil schon nah am OT im Bereich des maximalen Gasdrucks im Zylinder der großen Kraft des Kolbens, hier auch ein größerer Wirkhebelarm der Motorkurbel rechtzeitig zur Verfügung steht, kann die Kraft auch früher umgesetzt werden, und wird ein größeres Drehmoment an der Motorwelle früher erreicht. Das Diagramm in 5 zeigt die Kurven der relativen Drehmomententwicklung derselben Motoren im Vergleich zum Basis-HM. Dem maximalen Drehmoment des HM wurde einfachheitshalber sinngemäß der Wert 1 zugeschrieben. Es ist unverkennbar, dass im Vergleich mit einem HM (Kurve 6) der Ruck-Kurbeltrieb-1,25/3 (Kurve 1) einen um 8,6 Mal größeren Spitzenwert des Drehmoments hat, den er außerdem auch um 9 Mal (= 24° / 2,6°) schneller erreicht. Dadurch wird die Welle des Motors im Arbeitstakt früher und kräftiger beschleunigt als bei einem HM und erreicht am Ende des Arbeitstakts eine höhere Geschwindigkeit. Damit kommt zur Reduzierung der Wärmeverluste, die aus der Verkürzung des Drehwinkelbereiches der Gasexpansion durch die geeignetere Funktion des Ruck-Kurbeltriebs resultiert, zusätzlich eine Reduzierung der Wärmeverluste durch die Verkürzung der Zeit, in welcher der bereits verkürzte Drehwinkelbereich durchlaufen wird, hinzu.

-

Nach dem Zurücklegen eines 95-prozentigen Hubes bei 403 °KW ist der Arbeitstakt praktisch abgeschlossen und das Auslassventil wird geöffnet. In der nächsten ⅜-Umdrehungen der Motorwelle (403 °KW bis 540 °KW) legt der Kolben nur noch stark verlangsamt den kleinen restlichen 5-prozentigen Teil seines Hubes bis zum UT zurück. Beim Ruck-Kurbeltrieb-1,25/3 ist diese Phase des Hubes um 92° (= 495 - 403) länger als bei einem HM, bei dem das Auslassventil üblicherweise mit 495°KW erst öffnet, obwohl sein Kobenweg erst 89,58 % des Hubes erreicht hat. Bei einem HM wird ein solcher frühzeitiger Abbruch des Arbeitstakts vorgenommen, um das Ausstoßen der Abgase zu erleichtern, wobei hierdurch ein Expansionsverlust von 9,38 % entsteht. Dies ist bei einem HM auch gerechtfertigt, da die Wirtschaftlichkeit des Motors nicht alleine von der Wirtschaftlichkeit des Arbeitstaktes, sondern von der Wirtschaftlichkeit des Zyklus insgesamt abhängt. Beim Ruck-Kurbeltrieb-Motor kann das Auslassventil später oder brauch erst gar nicht vor dem Erreichen des UT geöffnet werden, wenn eine Versetzung der Zylinderachsen vorgenommen wird (siehe Kurve 8 in 3) und trotzdem verlängert sich sein Ausstoßen wesentlich und wird dadurch deutlich entlastet. Durch Abbruch des Arbeitstakts vor dem Erreichen des UT entsteht beim Ruck-Kurbeltrieb-Motor ein Expansionsverlust in diesem Fall von nur 4,57 %. Der Expansionsverlust des HM ist um 4,81 % (= 9,38 - 4,57) größer des Expansionsverlusts des Ruck-Kurbeltrieb-Motors, was einem Wirkungsgradverlust von 0,85 % absolut entspricht, welcher dem Ruck-Kurbeltrieb-Motor erspart bleibt.

-

4. AUSSTOßEN von ca. 403 °KW bis 720 KW°, Dauer: 317°. Das Ausstoßen läuft beim Ruck-Kurbeltrieb-Motor quasi in zwei Phasen ab: der passiven Ausströmungsphase (die ersten ¾ Umdrehungen der Kurbelwelle) und der aktiven Phase der Abgasverdrängung, dem eigentlichen Ausstoßen (die letzte Achtelumdrehung der Kurbelwelle vor dem OT). In seiner ersten passiven Ausströmungsphase legt der Kolben aus der Stellung der Motorkurbelwelle von 403 °KW, wenn das Auslassventil beim Erreichen seines 95-prozentigen Hubes geöffnet wird, enorm verlangsamt in etwa ⅜ Umdrehungen der Kurbelwelle die restlichen 5 % seines Hubes zum UT zurück. Im UT (540 °KW) wechselt er seine Richtung und durchläuft in den nächsten ⅜-Umdrehungen der Kurbelwelle erneut langsam die ersten 5 % seines Hubes zum OT. In dieser Phase, während welcher sich der Kolben ¾-Umdrehungen der Motorwelle fast regungslos in der Nähe des UT aufhält und das Auslassventil geöffnet ist, werden die Abgase aus dem Zylinder abgelassen. In der zweiten aktiven Phase des Ausstoßens werden die sich jetzt ausgedehnten restlichen Gase vom Kolben aus dem Zylinder ausgestoßen. Das Ausstoßen des Ruck-Kurbeltrieb-Motors beträgt insgesamt 141 % der Dauer eines HM. Weil sich aber hier im Vergleich zum HM eine über dreieinhalbmal längere Abgas-Ausströmungsphase (274° gegen 76°) ergibt, ist der Restdruck der Abgase im Zylinder vor seiner zweiten aktiven Phase viel niedriger und sie können mit minimalem Energieaufwand aus dem Zylinderraum verdrängt werden. Dadurch wird auch dieser Takt entlastet und trägt zusätzlich zum Steigern des Wirkungsgrads im Zyklus bei.

-

Ventilsteuerzeiten

-

Abgesehen von der statischen grundlegenden Nockenwelleneinstellungen bei ihrer Installation, die zur Anpassung der Ventilsteuerzeiten an einer realen Konstruktion beim Ruck-Kurbeltrieb-Motor allemal durchgeführt werden muss, wird auch eine dynamische Ventilsteuerung nach der veränderlichen Drehzahl und dem wechselhaften Lastverhalten sich positiv auf die Steigerung seiner Effizienz auswirken. Je nach Bedarf kann diese variable Ventilsteuerung im Betrieb zur Leistungssteigerung, Drehmomentgewinn oder Treibstoffeinsparung benutzt werden. In diesem Aspekt ist das Verbesserungspotenzial des flexibleren Ruck-Kurbeltrieb-Motors im Vergleich zum starren HM bei heutigem Stand des Know-hows viel größer. Erstens löst das ruckartige Ausschieben der Restabgase in der Endphase des Ausstoßtaktes beim Ruck-Kurbeltrieb-Motor direkt am OT zuletzt noch einen kurzen Druckanstieg der Abgase im Zylinder aus. Dieser verursacht einen intensiven und hilfreichen Sogeffekt im Auspufftrakt unmittelbar nach dem der Kolben seinen OT passiert. In Kombination mit der ruckartigen Kolbenbewegung zum UT, welche direkt im Anschluss zum Ausstoßen mit wesentlich kleinerer Verzögerung als bei einem HM eintritt, weil der Kolben den GW-OT beim Ruck-Kurbeltrieb-Motor viel schneller passiert, wirkt es sich erstens positiv auf das Spülen aus, wenn das Auslassventil bei offenem Einlassventil mit abgestimmter auf die momentane Drehgeschwindigkeit Verzögerung, schließt. Zweitens, dank starker Abwärtsbeschleunigung des Kolbens in der Nähe des OT und zugleich dem gleichgerichteten ruckartigen Untertauchen der(s) Einlassventilteller(s) beim Öffnen, wird das Frischgas von diesen Körpern hauptsächlich in die Richtung der Zylinderachse mitgerissen. Mit den restlichen am Zylinderkopf des Verbrennungsraums gebliebenen Abgasen werden sie sich in dieser Phase nicht wesentlich vermischen, weil Abgase im Verbrennungsraum mit verliehenem ihnen vom Kolben Schwung in der letzten Phase seiner Aufwärtsbewegung bereits in Richtung Auslassventilöffnung ausströmen und zusätzlich von der Saugwirkung des Auspufftrakts zum Auslassventil herangezogen werden. Dieses zweckmäßige Zusammentreffen dieses Sogs mit der hier schnelleren Abwärtsbewegung des Kolbens ruft ein saubereres Spülen als bei einem HM hervor, wodurch die Abgase fast restlos und nahezu ohne Spülverluste entfernt werden können, wenn das Auslassventil mit passender Verzögerung geschlossen wird.

-

Ein Ruck-Kurbeltrieb-Motor ist quasi ein HM, der beim gleichmäßigen Umlauf seiner Motorwelle im Zyklus, dank seinem periodisch schwankenden Übersetzungsverhältnis seines Kurbeltriebs, einzelne Takte mit unterschiedlichen Drehgeschwindigkeiten ausführen lässt. Der Kolben wird passend zum Ablauf der thermodynamischen Prozesse im Zylinder zweimal beschleunigt und zweimal verlangsamt. Dadurch lässt sich der Zyklusablauf viel effektiver und wirtschaftlicher im Vergleich zu einem HM durchführen:

- a. sein Ansaugen dauert etwa 41 % länger: 317° gegen 225°;

- b. das Verdichten passier 3,44-mal schneller: in 43° gegen 149°;

- c. die Expansion passiert ebenfalls 3,44-mal schneller: in 43° gegen 149°;

- d. sein Ausstoßen dauert etwa 41 % länger: 317° gegen 225°.

Bei gleichmäßiger Rotation der Motorwelle eines Ruck-Kurbeltrieb-Motors mit 6 000 U/min, hat er ein wirksameres Ansaugvermögen als ein HM bei 4 255 U/min und so maßvolle Ausstoßverluste, wie ein Motor mit einem herkömmlichen Kurbeltrieb bei einer Drehzahl ebenfalls von ca. 4 255 U/min. Die Verdichtung und Expansion läuft aber zur selben Zeit so sparsam, wie bei einem HM mit einer Drehzahl von ca. 21 000 U/min ab. Dabei wurden die Verdichtungs- und Arbeitstakte, bei welchen die Wärmeverluste der Temperaturdifferenz und der Dauer des Kontakts proportional sind, nicht durchschnittlich, sondern besonders in ihren verschwenderischsten Phasen, wo die Temperaturdifferenz am höchsten ist, maximal beschleunigt. Durch den viel intensiveren Ablauf des Ansaugtakts und seine Verlängerung, werden bessere Füll-, Spül- und Liefergrade des Motors ermöglicht, das Ausstoßen wird durch seine Verlängerung wesentlich erleichtert. Der Wirkungsgrad und seine spezifische Leistung steigen.

-

Die Berechnung der Steigerung des Wirkungsgrads des Ruck-Kurbeltrieb-Motors.

-

Die gesamten Umwandlungsverluste eines Verbrennungsmotors sind in der Tabelle 7 aufgestellt:

- sie berechnen sich aus dem Wert des theoretisch möglichen Wirkungsgrads minus den Wert des faktischen Wirkungsgrads. Ein gängiger Ottomotor mit einem gebräuchlichen Expansionsgrad 10 (Verdichtungsverhältnis 10:1) hat einen theoretischen Wirkungsgrad von rund 0,60:

- Zeile 3:

Dabei erreicht der Ottomotor (statistisch) einen faktischen Wirkungsgrad von

- Zeile 4:

Seine summarischen Verluste liegen also im Bereich von 0,30 bis 0,35:

- Zeile 5:

Beim subtrahieren der Dissipationsverluste (Reibungs-, Pumpen-, Strahlungsverluste) des Motors von ca. 5 % absolut, die in den summarischen Verlusten beinhaltet sind, bewerten sich die reine Wärmeverluste eines Ottomotors auf 0,25 bis 0,30 absolut:

- Zeile 8:

-

Ein gängiger herkömmlicher LKW-Dieselmotor mit einem typischen Verdichtungsverhältnis von 22:1 hat einen theoretischen Wirkungsgrad von ca. 0,71:

- Zeile 18:

dabei beträgt sein faktischer statistischer Wirkungsgrad von 0,35 bis 0,40. Seine summarischen Verluste liegen damit im Bereich von 0,31 bis 0,36:

- Zeile 20:

Abzüglich der Dissipationsverluste von 5 % absolut liegen die Werte seiner Wärmeverluste im Bereich von ca. 0,26 bis ca. 0,31:

- Zeile 23:

Die dominierenden repräsentativen Wärmeverluste bei einem HM treten im Arbeitstakt und in der letzten Phase des Verdichtungstakts auf und sind in etwa zur Dauer dieser Takte proportional. Da aber beim Ruck-Kurbeltrieb-Motor diese verlustreichen Takte schneller ablaufen, kann man sehr wohl behaupten, dass sich auch die Wärmeverluste proportional zu dieser Beschleunigung, nämlich um 3,44 Mal verringern werden:

Berücksichtigt man aber, dass sich die Expansion und die Verdichtung in der Nähe des OT, wo die Temperaturdifferenz der Arbeitsgase mit den gekühlten Zylinderwandungen am höchsten ist, beim Ruck-Kurbeltrieb-Motor sich unverhältnismäßig stark beschleunigt, dann fallen die Ersparnisse höher aus. Setzt man eine gleichmäßige Drehung der Kurbelwelle des Verbrennungsmotor voraus, kann man die Zeit t unter Zuhilfenahme eines Proportionalitätskoeffizienten C durch den Drehwinkel φ substituieren. Der zeitlichen Veränderung der einzelnen Faktoren Rechnung tragend gilt dann für die Wärmeverluste innerhalb des Motorzyklus:

- ω und ψ

- umschließen hierbei den Drehwinkelbereich, welcher derjenigen Zeitspanne entspricht, in der die Wärmeübertragung zwischen dem Arbeitsgas (Gemisch) und den Zylinderwandungen stattfindet.

- α

- der Wärmeübertragungswert zwischen dem Arbeitsgas und den Zylinderwandungen bleibt konstant (unabhängig vom Druck),

- S

- die Arbeitsgase umschließende Fläche ändert sich mit dem Kolbenhub,

- ΔT

- die Temperaturdifferenz zwischen dem Arbeitsgas mit Temperatur T1 und den Zylinderwandungen mit Temperatur T2 ändert sich mit der Kompression bzw. Expansion des Arbeitsgases.

-

Auf diese Weise berechneter Grad der Senkung der Wärmeverluste erreicht nämlich beim Ruck-Kurbeltrieb-Motor einen Wert von 3,56, oder die Wärmeverluste machen nur 28,09 % der Wärmeverluste eines HM aus. Dabei beträgt der Anteil der gesamt ersparten Wärmeverlusten im Zyklus im Arbeitstakt knapp 89 % und im Verdichtungstakt gut 11 %. Diese Resultate bekommt man bei Annahme, dass die Temperatur des Frischgemischs 70°C und die Temperatur der Zylinderwandungen 100°C betragen. Interessiert man sich für Werte von Q

RKM / Q

HM ausgehend von anderen Temperaturparametern, so beachte, dass der Wert von Q

RKM / Q

HM um weniger als 1,5 % von dem berechneten Wert 28,09 % abweicht, solange die Temperatur des Frischgemischs (T

m) und der Zylinderwandungen (T

2) innerhalb folgender Grenzen gewählt werden:

Der eingesparte Anteil der Wärmeverluste durch Beschleunigung des Arbeits- und Verdichtungstaktes beträgt daher 71,91 %:

Dieser Anteil wird in mechanische Arbeit umgewandelt und trägt der Steigerung des Wirkungsgrads des Motors bei. Die Steigerung des Wirkungsgrades für den Otto-Ruck-Kurbeltrieb-Motor beträgt dadurch mindestens 18,11 % und höchstens 21,71 % absolut:

und sein absoluter Wirkungsgrad erreicht einen Wert von 46,71 bis 48,11 %:

Zeile 9:

Ein Ruck-Kurbeltrieb-Ottomotor steigert damit seinen Wirkungsgrad relativ zum HM alleine durch die Optimierung des Arbeits- und Verdichtungstakts um 60,38 % bis 86,84 %:

Zeile 11:

Sein spezifischer Treibstoffverbrauch sinkt auf ein Niveau von 53,52 % bis 62,35 % vom Verbrauch eines HM:

Zeile 15:

-

Eine identische Kalkulation der Wärmeverluste des Ruck-Kurbeltrieb-Dieselmotors zeigt, dass in seinem Zyklus der Anteil der Wärmeverluste auf ein Niveau von 18,67 % bis 22,26 % der Wärmeverlusten eines HM absolut sinkt:

Damit erreich der Wirkungsgrad eines Ruck-Kurbeltrieb-Dieselmotors einen Wert von 57,26 bis 58,67 % absolut

Zeile 24:

was einer Steigerung seines realen relativen Wirkungsgrads gegenüber dem herkömmlichen Dieselmotor von 46,67 bis 63,61 % entspricht:

Zeile 26:

Der Treibstoffverbrauch eines Ruck-Kurbeltrieb-Dieselmotors sinkt damit auf ein Niveau von 61,12 % bis 68,18 % des Verbrauchs eines herkömmlichen Dieselmotors:

Zeile 30:

-

Berechnung der Leistungssteigerung des Ruck-Kurbeltrieb-Motors.

-

Die sparsame Realisierung des Arbeits- und Verdichtungstakts, verlängertes und effizienteres Ansaugen mit ergiebigerer Zylinderladung bei gleichzeitig entlastetem Ausstoßen des Ruck-Kurbeltrieb-Motors steigern sein Drehmoment und erhöhen seinen Wirkungsgrad. Die zugenommene Zyklusleistung eines Ruck-Kurbeltrieb-Motors ermöglicht es, ihn in niedrigerem Drehzahlbereich zu betreiben, als einen vergleichbaren HM, um die gleiche Arbeit zu realisieren. Dies verringert zusätzlich die mechanische Verluste und den Verschleiß des Motors, da er für das Verrichten derselben Arbeit weniger Zyklen benötigt. Andererseits erreicht ein Ruck-Kurbeltrieb-Motor durch qualitative Verbesserung der Funktionen jedes seiner einzelnen Takte bei gleicher Drehgeschwindigkeit eine deutliche Leistungssteigerung. Also steht der etwas schwereren Konstruktion des Mechanismus des Ruck-Kurbeltrieb-Motors außer gestiegener Effizienz auch noch eine erhebliche Senkung des Leistungsgewichts gegenüber.

-

Hinsichtlich der Leistung, kann man behaupten, dass bei einer Erhöhung der Drehzahl eines Ruck-Kurbeltrieb-Motors um 41 % über die Drehzahl eines HM am Punkt seines Spitzendrehmoments, kann er immer noch mindestens ein gleich hohes Drehmoment wie ein HM liefern, weil die tatsächliche Dauer des Ansaugens, welche bei ihm im Zyklus um 41 % länger ist, dadurch sich nicht verringert und der Grad seiner Zylinderfüllung beibehalten bleibt (dabei wird nur die Dauer berücksichtigt, die angestiegene Intensivierung des Ansaugens des Ruck-Kurbeltrieb-Motors bleibt außer Acht!). Die Erhöhung der Drehzahl um 41 % und dadurch auftretende Verkürzung des Ausstoßens kompensiert sich ebenfalls durch das grundsätzlich um 41 % längeres Ausstoßen dieses Taktes beim Ruck-Kurbeltrieb-Motor und bleibt daher auch der Dauer des Ausstoßens eines HM gleich. Diese Tatsachen erlauben überzeugt zu bestätigen, dass auch dieser Takt sich nicht erschwert und die gesamten Zyklusverluste eines Ruck-Kurbeltrieb-Motors bei erhöhter um 41 % Rotationsgeschwindigkeit mindestens gleich mit denen eines HM bleiben. Andererseits steigt das Drehmoment eines Ruck-Kurbeltrieb-Ottomotors um 60 % bis 87 % und eines Ruck-Kurbeltrieb-Diesels von 47 % bis 64 % durch Senkung der Wärmeverluste (s. Tabelle 7). Daher steigt die Leistung des Ruck-Kurbeltrieb-Motors bei Drehgeschwindigkeit, die seinem maximalen Drehmoment entspricht erstens durch Erhöhung der Drehzahl und zweitens durch die Steigerung des Drehmoments. Dies ergibt eine 2,26- bis 2,63-Fache Leistungssteigerung des Ruck-Kurbeltrieb-Ottomotors bzw. eine 2,07- bis 2,31-Fache Leistungssteigerung eines Ruck-Kurbeltrieb-Diesels:

- Zeile 14:

- Zeile 29:

-

Die präsentierte Kalkulation der Steigerung des Wirkungsgrads und der Leistung eines Ruck-Kurbeltrieb-Motors berücksichtigt nur die Verminderung der Wärmeverluste, welche durch Beschleunigung des Arbeits- und Verdichtungstaktes zustande kommen, die wegen der zweckmäßigerer Funktion des Ruck-Kurbeltrieb-Motors vorfallen. Dabei wurde aber nicht berücksichtigt:

- 1. dass außer der Reduzierung der Wärmeverluste, die aus der Verkürzung des Drehwinkelbereiches in welchem die Gasexpansion bei gleichmäßiger Rotation der Motorwelle durchgeführt wird resultiert, zusätzlich eine Reduzierung der Wärmeverluste durch die Verkürzung der Zeit hinzukommt, in welcher der bereits verkürzte Drehwinkelbereich durchlaufen wird, hinzu;

- 2. dass durch Erhöhung der Effektivität des Gaswechsels die Zylinderladung angestiegen ist (höherer Spül-, Fang- und Liefergrad), wodurch größeres Drehmoment und größere Zyklusarbeit verrichtet wird;

- 3. dass die Leistung des Kühlsystems, wegen der gesunkenen Wärmeverlusten gesenkt werden kann (sinkender interner Eigenverbrauch, Gewichtsreduzierung);

- 4. dass der Expansionsgrad im Arbeitstakt bei den Ruck-Kurbeltrieb-Motoren von 95 % bis 100 % seines geometrischen Hubes beträgt gegen 89,58 % beim HM, was den Wirkungsgrad des Otto-Ruck-Kurbeltrieb-Motors um 0,86 % bis 1,60 % absolut (von 3,44 bis 5,33 % rel.) und des Diesel-Ruck-Kurbeltrieb-Motors um 0,67 % bis 1,24 % absolut (von 1,91 bis 3,74 % rel.) verbessert;

- 5. dass die Abdichtungsverluste wegen der enorm verkürzten Dauer des Arbeits- und Verdichtungstakts minimiert werden.

-

Umweltverträglichkeit und Emissionen.

-

Der Ruck-Kurbeltrieb-Motor ist erstens effizienter als die konventionellen Verbrennungsmotoren und hat daher kleinere spezifische Wärmeemissionen, damit trägt er weniger zur direkter Klimaerwärmung bei. Zweitens ist das Leistungsgewicht des Ruck-Kurbeltrieb-Motors schätzungsweise mindestens um 1/3 höher als des eines HM. Dies bedeutet, dass für die Produktion von Ruck-Kurbeltrieb-Motoren mit einer äquivalenten summarischen Leistung auf heutigem Niveau, 1/3 weniger Metall benötigt wird, deswegen werden auch die CO2-Emissionen für die Herstellung dieses Materials für den Motorenbau um 1/3 senken. Drittens, seine Gasemissionen, die indirekt die Klimaerwärmung durch Treibhauseffekt beeinflussen, sind auch niedriger. Die Emissionen des CO2 werden beim Ruck-Kurbeltrieb-Motor proportional dem spezifischen Treibstoffverbrauch vermindert und betragen damit einen Wert:

| beim Ruck-Kurbeltrieb-Ottomotor | von | 53,52 % bis 62,35 % und |

| beim Ruck-Kurbeltrieb-Dieselmotor | von | 61,12 % bis 68,18 % |

von den Emissionen eines HM.

-

Viertens sinken die Schadstoffemissionen eines Ruck-Kurbeltrieb-Motors, außer des CO2 überproportional, weil:

- a. sie nehmen proportional zum spezifischen Treibstoffverbrauch ab, welcher beim Ottomotor von ca. 38 bis 47 % und beim Dieselmotor von 32 bis 39 % geringer werden, wie auch der CO2-Ausstoß;

- b. die Bedingungen zur Bildung von gesundheitsschädlichen thermischen NOx, die sowohl von den hohen Temperaturen als auch von der Verweilzeit positiv beeinflusst werden, sich im Verbrennungs- und Expansionsraum eines Ruck-Kurbeltrieb-Motors wesentlich verschlechtern, denn:

- i. die Temperatur der Arbeitsgase, dank schnellerer Expansion, weil der Arbeitstakt im Ruck-Kurbeltrieb-Motor-Zyklus generell etwa dreieinhalbmal schneller abläuft, nimmt schneller ab;