-

Die vorliegende Erfindung betrifft Oberflächenschichten mit einer niedrigen Oberflächenenergie sowie Aufschmelzelemente (Fixierelemente), die in elektrofotografischen Apparaturen zum Erzeugen eines Bildes, wie zum Beispiel digitalen Apparaturen, Bild-auf-Bild-Apparaturen und dergleichen, verwendet werden können.

-

Beschichtungen mit einer niedrigen Oberflächenenergie werden in verschiedensten Bereichen eingesetzt, wie zum Beispiel als Antihaftbeschichtungen für Kochgeschirr, als Antifouling-Beschichtungen gegen Wasserverunreinigungen, als Beschichtungen für selbstreinigende Fenster und Baumaterialien, als Beschichtungen für Maschinen, als Trennmaterial für Verpackungen, als Beschichtungen in Verpackungen für Tinten und Toner und als Anti-Graffiti-Beschichtungen, sowie beim Tintenstrahldrucken und beim ölfreien Drucken. Beim ölfreien Drucken müssen Beschichtungen mit einer sehr niedrigen Oberflächenenergie verwendet werden. Zu Fluorkunststoffen mit einer niedrigen Oberflächenenergie, wie beispielsweise PFA-Harzen, wurden Füllstoffe gegeben, um die Oberflächeneigenschaften zu modifizieren; wenn jedoch Füllstoffe aus Materialien verwendet werden, die kein Fluor enthalten, können keine ausreichenden Trenneigenschaften erhalten werden. Es besteht deshalb ein Bedarf an einem Füllstoffmaterial, mit dem die Oberflächeneigenschaften von Beschichtungen für Aufschmelzelemente verbessert werden können.

-

In einem elektrofotografischen Druckprozess wird ein Tonerbild auf einem Träger, wie beispielsweise einem Blatt Papier, fixiert (aufgeschmolzen), wobei zum Beispiel eine Aufschmelzwalze verwendet wird. Bei herkömmlichen Aufschmelztechnologien werden während des Aufschmelzens Trennmittel/Öle auf der Aufschmelzwalze aufgebracht, so dass sich die Aufschmelzwalze gut vom Toner trennt und somit gute Trenneigenschaften hat. Aufschmelztechnologien, bei denen ein Öl verwendet wird, wurden bisher in allen Hochgeschwindigkeitsdruckern angewandt, sowohl bei der Entwicklung neuer Drucker als auch bei handelsüblich erhältlichen Farbdruckern.

-

Es besteht deshalb ebenfalls ein Bedarf an einer Beschichtung, die eine niedrige Oberflächenenergie hat, die haltbar ist und die einfach hergestellt werden kann.

-

Die vorliegende Erfindung stellt bereit:

- (1) Eine Oberflächenbeschichtung, umfassend einen Fluorkunststoff, in dem Aerogelteilchen dispergiert sind, wobei die Oberflächenbeschichtung eine Oberflächenenergie von etwa 20 mN/m2 oder weniger hat.

- (2) Eine Oberflächenbeschichtung gemäß Punkt (1), wobei die Oberflächenbeschichtung eine Oberflächenenergie von etwa 10 mN/m2 oder weniger hat.

- (3) Eine Oberflächenbeschichtung gemäß Punkt (1) oder (2), wobei die Oberflächenbeschichtung etwa 0,1 Gewichtsprozent bis etwa 25 Gewichtsprozent der Aerogelteilchen enthält.

- (4) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (3), wobei der Fluorkunststoff ausgewählt ist aus der Gruppe, bestehend aus Polytetrafluorethylen (PTFE); Perfluoralkoxypolymerharzen (PFA-Harzen); Copolymeren von Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP); Copolymeren von Hexafluorpropylen (HFP) und Vinylidenfluorid (VDF oder VF2); Terpolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VDF) und Hexafluorpropylen (HFP); und Tetrapolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VF2) und Hexafluorpropylen (HFP).

- (5) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (4), wobei die Aerogelteilchen ein Material umfassen, ausgewählt aus der Gruppe, bestehend aus Siliciumoxid, Kohlenstoff, Aluminiumoxid, Titanoxid und Zirkoniumoxid.

- (6) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (5), wobei die Aerogelteilchen eine spezifische Oberfläche von etwa 400 m2/g bis etwa 1200 m2/g haben.

- (7) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (6), wobei die Aerogelteilchen eine Teilchengröße von etwa 1 μm bis etwa 100 μm haben.

- (8) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (7), wobei die Aerogelteilchen eine Porosität von etwa 50 Prozent bis etwa 99,9 Prozent haben.

- (9) Eine Oberflächenbeschichtung gemäß einem der Punkte (1) bis (8), wobei die Oberfläche der Aerogelteilchen funktionelle Gruppen umfasst, ausgewählt aus Alkylsilangruppen, Alkylchlorsilangruppen, Alkylsiloxangruppen, Polydimethylsiloxangruppen, Aminosilangruppen und Methacrylsilangruppen.

- (10) Ein Aufschmelzelement, umfassend:

ein Substrat;

eine funktionelle Schicht, die auf dem Substrat angeordnet ist; und

eine äußere Schicht, die auf der funktionellen Zwischenschicht angeordnet ist,

wobei die äußere Schicht eine Fluorkunststoff-Matrix mit darin dispergierten Aerogelteilchen umfasst und wobei die Oberflächenenergie der äußeren Schicht weniger als etwa 20 mN/m2 beträgt.

- (11) Ein Aufschmelzelement gemäß Punkt (10), wobei die Oberflächenenergie weniger als etwa 10 mN/m2 beträgt.

- (12) Ein Aufschmelzelement gemäß Punkt (10) oder (11), wobei die äußere Schicht etwa 0,1 Gewichtsprozent bis etwa 25 Gewichtsprozent der Aerogelteilchen enthält, bezogen auf das Gesamtgewicht der äußeren Schicht.

- (13) Ein Aufschmelzelement gemäß einem der Punkte (10) bis (12), wobei der Fluorkunststoff ausgewählt ist aus der Gruppe, bestehend aus Polytetrafluorethylen (PTFE); Perfluoralkoxypolymerharzen (PFA-Harzen); Copolymeren von Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP); Copolymeren von Hexafluorpropylen (HFP) und Vinylidenfluorid (VDF oder VF2); Terpolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VDF) und Hexafluorpropylen (HFP); und Tetrapolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VF2) und Hexafluorpropylen (HFP).

- (14) Ein Aufschmelzelement gemäß einem der Punkte (10) bis (13), wobei die Aerogelteilchen ein Material umfassen, ausgewählt aus der Gruppe, bestehend aus Siliciumoxid, Kohlenstoff, Aluminiumoxid, Titanoxid und Zirkoniumoxid.

- (15) Ein Aufschmelzelement gemäß einem der Punkte (10) bis (14), wobei die Aerogelteilchen eine spezifische Oberfläche von etwa 400 m2/g bis etwa 1200 m2/g haben.

- (16) Ein Aufschmelzelement gemäß einem der Punkte (10) bis (15), wobei die Aerogelteilchen eine Teilchengröße von etwa 1 μm bis etwa 100 μm haben.

- (17) Ein Aufschmelzelement gemäß einem der Punkte (10) bis (16), wobei die Aerogelteilchen eine Porosität von etwa 50 Prozent bis etwa 99,9 Prozent haben.

- (18) Ein Aufschmelzelement, umfassend:

ein Substrat; und

eine äußere Schicht, die auf dem Substrat angeordnet ist,

wobei die äußere Schicht eine Fluorkunststoff-Matrix mit darin dispergierten Aerogelteilchen umfasst, wobei die äußere Schicht etwa 1 Gewichtsprozent bis etwa 5 Gewichtsprozent der Aerogelteilchen enthält und wobei die Oberflächenenergie der äußeren Schicht weniger als etwa 10 mN/m2 beträgt.

- (19) Ein Aufschmelzelement gemäß Punkt (18), wobei der Fluorkunststoff ausgewählt ist aus der Gruppe, bestehend aus Polytetrafluorethylen (PTFE); Perfluoralkoxypolymerharzen (PFA-Harzen); Copolymeren von Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP); Copolymeren von Hexafluorpropylen (HFP) und Vinylidenfluorid (VDF oder VF2); Terpolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VDF) und Hexafluorpropylen (HFP); und Tetrapolymeren von Tetrafluorethylen (TFE), Vinylidenfluorid (VF2) und Hexafluorpropylen (HFP).

- (20) Ein Aufschmelzelement gemäß Punkt (18) oder (19), wobei die Aerogelteilchen ein Material umfassen, ausgewählt aus der Gruppe, bestehend aus Siliciumoxid, Kohlenstoff, Aluminiumoxid, Titanoxid und Zirkoniumoxid.

-

Die vorliegende Erfindung betrifft eine Oberflächenbeschichtung, die einen Fluorkunststoff umfasst, in dem Aerogelteilchen dispergiert sind, wobei die Oberflächenbeschichtung eine Oberflächenenergie von etwa 20 mN/m2 oder weniger hat.

-

Die Erfindung betrifft ebenfalls ein Aufschmelzelement, umfassend ein Substrat und eine funktionelle Schicht, die auf dem Substrat angeordnet ist. Auf der funktionellen Schicht (Zwischenschicht) ist eine äußere Schicht angeordnet, die eine Fluorkunststoff-Matrix mit darin dispergierten Aerogelteilchen umfasst. Die Oberflächenenergie der äußeren Schicht beträgt weniger als etwa 20 mN/m2.

-

Die Erfindung betrifft weiterhin ein Aufschmelzelement, umfassend ein Substrat und eine äußere Schicht, die auf dem Substrat angeordnet ist. Die äußere Schicht umfasst eine Fluorkunststoff-Matrix mit darin dispergierten Aerogelteilchen, wobei die äußere Schicht etwa 1 Gewichtsprozent bis etwa 5 Gewichtsprozent der Aerogelteilchen enthält. Die Oberflächenenergie der äußeren Schicht beträgt weniger als etwa 10 mN/m2.

-

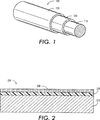

Die 1 zeigt eine Ausführungsform des erfindungsgemäßen Aufschmelzelementes mit einem zylindrischen Substrat.

-

Die 2 zeigt eine andere Ausführungsform des erfindungsgemäßen Aufschmelzelementes mit einem bandförmigen Substrat.

-

Die 3A und 3B zeigen Beispiele für Aufschmelzvorrichtungen, in denen die erfindungsgemäße Aufschmelzwalze verwendet wird, die in der 1 gezeigt ist.

-

Die 4A und 4B zeigen andere Beispiele für Aufschmelzvorrichtungen, in denen das erfindungsgemäße Aufschmelzband verwendet wird, das in der 2 gezeigt ist.

-

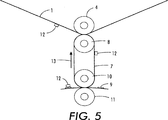

Die 5 zeigt ein Beispiel für eine Übertragungs-Fixier-Apparatur.

-

Die 6 zeigt die Herstellung eines erfindungsgemäßen Aerogel/PFA-Verbundmaterials.

-

Die 7 zeigt die Kontaktwinkel von verschiedenen Flüssigkeiten auf der Oberfläche einer erfindungsgemäßen Beschichtung.

-

Die Erfindung betrifft Oberflächenschichten mit einer extrem niedrigen Oberflächenenergie. Beschichtungen mit einer sehr niedrigen Oberflächenenergie werden in verschiedensten Bereichen eingesetzt, wie zum Beispiel als Antihaftbeschichtungen für Kochgeschirr, als Antifouling-Beschichtungen gegen Wasserverunreinigungen, als Beschichtungen für selbstreinigende Fenster und Baumaterialien, als Beschichtungen für Maschinen, als Trennmaterial für Verpackungen, als Beschichtungen in Verpackungen für Tinten und Toner und als Anti-Graffiti-Beschichtungen, sowie beim Tintenstrahldrucken und beim ölfreien Drucken. Beim ölfreien Drucken müssen Aufschmelzelemente verwendet werden, die eine äußere Schicht mit einer sehr niedrigen Oberflächenenergie haben. Es können Füllstoffe zu Materialien mit einer niedrigen Oberflächenenergie, wie beispielsweise PFA-Harzen, gegeben werden, um die Eigenschaften der Materialien zu modifizieren; wenn jedoch Füllstoffe aus Materialien verwendet werden, die kein Fluor enthalten, können keine ausreichenden Trenneigenschaften erhalten werden. Es besteht deshalb ein Bedarf an einer Beschichtung aus einem Verbundmaterial, die verbesserte Oberflächeneigenschaften hat und die zum Aufschmelzen und für andere Zwecke, die hier beschrieben werden, verwendet werden kann. Die erfindungsgemäßen Oberflächenschichten, die hier beschrieben werden, haben superhydrophobe Eigenschaften.

-

Der Ausdruck ”hydrophob/hydrophobe Eigenschaften” und der Ausdruck ”oleophob/oleophobe Eigenschaften”, die hier verwendet werden, beziehen sich auf die Benetzbarkeit einer Oberfläche, auf der zum Beispiel Wasser oder Hexadecan (oder Kohlenwasserstoffe, Silikonöle etc.) einen Kontaktwinkel von etwa 90° oder mehr hat. Auf einer hydrophoben/oleophoben Oberfläche kann beispielsweise ein Tropfen aus Wasser/Hexadecan mit einem Volumen von 10 bis 15 μl eine Perle bilden und einen Gleichgewichtskontaktwinkel von etwa 90° oder mehr haben.

-

Der Ausdruck ”ultrahydrophob/ultrahydrophobe Eigenschaften” und der Ausdruck ”ultraoleophob/ultraoleophobe Eigenschaften”, die hier verwendet werden, beziehen sich auf Oberflächen, die noch hydrophober beziehungsweise oleophober als hydrophobe beziehungsweise oleophobe Oberflächen sind. Eine ultrahydrophobe/ultraoleophobe Oberfläche ist beispielsweise eine Oberfläche, auf der Wasser/Hexadecan einen Kontaktwinkel von etwa 120° oder mehr hat.

-

Der Ausdruck ”superhydrophob/superhydrophobe Eigenschaften” und der Ausdruck ”superoleophob/superoleophobe Eigenschaften”, die hier verwendet werden, beziehen sich auf Oberflächen, die noch hydrophober beziehungsweise oleophober als ultrahydrophobe beziehungsweise ultraoleophobe Oberflächen sind. Eine superhydrophobe/superoleophobe Oberfläche ist beispielsweise eine Oberfläche, auf der Wasser/Hexadecan einen Kontaktwinkel von etwa 150° oder mehr hat und auf der ein Tropfen aus Wasser/Hexadecan mit einem Volumen von 10 bis 15 μl frei abrollt (abperlt), wenn die Oberfläche um wenige Grad aus der waagerechten Lage geneigt wird. Der Winkel, bei dem ein Tropfen aus Wasser/Hexadecan auf einer superhydrophoben/superoleophoben Oberfläche abperlt, kann etwa 10° oder weniger betragen. Da der Kontaktwinkel der Rückzugsoberfläche auf einer geneigten superhydrophoben/superoleophoben Oberfläche hoch ist und da die Tendenz der bergauf liegenden Seite des Tropfens, an der festen Oberfläche anzuhaften und eine Grenzfläche zu bilden, gering ist, führt die Erdanziehungskraft dazu, dass der Tropfen auf der Oberfläche gleitet. Eine superhydrophobe/superoleophobe Oberfläche hat eine sehr geringe Hysterese zwischen den größtmöglichen und kleinstmöglichen Kontaktwinkeln (beispielsweise 40° oder weniger). Größere Tropfen können leichter durch die Erdanziehungskraft zum Gleiten (Abperlen) gebracht werden, während kleinere Tropfen nicht so leicht zum Gleiten gebracht werden können.

-

Der Ausdruck ”niedrige Oberflächenenergie” und der Ausdruck ”sehr niedrige Oberflächenenergie”, die hier verwendet werden, beziehen sind auf die Eigenschaft von Molekülen, an einer Oberfläche anzuhaften. Je niedriger die Oberflächenenergie ist, desto geringer ist die Tendenz, dass ein Molekül an einer Oberfläche anhaftet. Eine niedrige Oberflächenenergie entspricht zum Beispiel einem Wert von etwa 20 mN/m2 oder weniger, und eine sehr niedrige Oberflächenenergie entspricht zum Beispiel einem Wert von etwa 10 mN/m2 oder weniger.

-

Das Aufschmelzelement (Fixierelement) kann ein Substrat umfassen, auf dem mindestens eine funktionelle Schicht aufgebracht ist. Die funktionellen Schichten umfassen eine Oberflächenbeschichtung oder äußere Schicht, die hydrophobe und/oder oleophobe Eigenschaften, ultrahydrophobe und/oder ultraoleophobe Eigenschaften oder superhydrophobe und/oder superoleophobe Eigenschaften hat. Solch ein Fixierelement kann als ölfreies Aufschmelzelement für das elektrofotografische Hochgeschwindigkeitsdrucken zum Herstellen qualitativ hochwertiger Ausdrucke verwendet werden und löst sich gut von einem Tonerbild ab, das auf einem Bildträgermaterial (wie beispielsweise einem Blatt Papier) aufgeschmolzen wurde, und es unterstützt weiterhin das Ablösen des Papiers.

-

Das Fixierelement kann zum Beispiel ein Substrat umfassen, auf dem mindestens eine funktionelle Schicht aufgebracht ist. Das Substrat kann verschiedenste Formen haben, wie beispielsweise die Form eines Zylinders (einer zylindrischen Röhre), einer zylindrischen Trommel, eines Bandes oder eines Films, wobei verschiedenste geeignete nicht-leitfähige oder leitfähige Materialien verwendet werden können. Beispiele für mögliche Formen des Fixier- beziehungsweise Aufschmelzelementes sind in den 1 und 2 gezeigt.

-

Die 1 zeigt ein Beispiel für ein Fixier- oder Aufschmelzelement 100 mit einem zylindrischen Substrat 110, und die 2 zeigt ein Beispiel für ein Fixier- oder Aufschmelzelement 200 mit einem bandförmigen Substrat 210. Dem Fachmann ist klar, dass das Fixier- oder Aufschmelzelement 100 der 1 und das Fixier- oder Aufschmelzelement 200 der 2 modifiziert werden können, zum Beispiel durch Zufügen von anderen Schichten/Substraten oder durch Weglassen oder Modifizieren von Schichten/Substraten.

-

Das Fixierelement 100, das in der 1 gezeigt ist, ist eine Aufschmelzwalze, die ein zylindrisches Substrat 110 umfasst, auf dem mindestens eine funktionelle Schicht 120 (die hier auch als ”Zwischenschicht” bezeichnet wird) und eine äußere Schicht 130 aufgebracht sind. Das zylindrische Substrat 110 kann eine zylindrische Röhre mit einem Hohlraum sein, in dem sich eine Heizvorrichtung (wie zum Beispiel eine Heizlampe) befindet, oder es kann ein massiver Zylinder sein. Das Fixierelement 200, das in der 2 gezeigt ist, umfasst ein bandförmiges Substrat 210, auf dem mindestens eine funktionelle Schicht 220 und eine äußere Schicht 230 aufgebracht sind. Das bandförmige Substrat 210 und das zylindrische Substrat 110 können aus polymeren Materialien (wie beispielsweise Polyimid, Polyaramid, Polyetheretherketon, Polyetherimid, Polyphthalamid, Polyamidimid, Polyketon, Polyphenylensulfid, Fluorpolyimiden oder Fluorpolyurethanen) oder aus metallischen Materialien (wie beispielsweise Aluminium oder Edelstahl), die starr sind und die sich durch eine gute Formbeständigkeit auszeichnen, bestehen.

-

Beispiele für die Materialien, die für die Herstellung der funktionellen Schichten 120 und 220 verwendet werden können, umfassen Fluorsilikone sowie Kautschukpolymere auf Silikon-Basis, wie zum Beispiel bei Raumtemperatur vulkanisierbare (RTV) Kautschukpolymere auf Silikon-Basis, bei hoher Temperatur vulkanisierbare (HTV) Kautschukpolymere auf Silikon-Basis oder bei niedriger Temperatur vulkanisierbare (LTV) Kautschukpolymere auf Silikon-Basis. Diese Kautschukpolymere sind bekannt und zum Beispiel handelsüblich erhältlich unter den Namen SILASTIC® 735 black RTV und SILASTIC® 732 RTV, beide erhältlich von Dow Corning; 106 RTV Silicone Rubber und 90 RTV Silicone Rubber, beide erhältlich von General Electric; und JCR6115CLEAR HTV Silicone Rubber und SE4705U HTV Silicone Rubber, erhältlich von Dow Corning Toray Silicones. Beispiele für andere geeignete Silikonmaterialien umfassen Siloxane (wie zum Beispiel Polydimethylsiloxane); Fluorsilikone, wie zum Beispiel Silicone Rubber 552, erhältlich von Sampson Coatings, Richmond, Virginia; flüssige Kautschukpolymere auf Silikon-Basis, wie zum Beispiel Vinylvernetzte wärmehärtbare Kautschukpolymere oder bei Raumtemperatur vernetzte Materialien vom Silanol-Typ; und dergleichen. Ein anderes spezifisches Beispiel ist Dow Corning Sylgard 182. Beispiele für handelsüblich erhältliche LSR-Kautschukpolymere umfassen Dow Corning Q3-6395, Q3-6396, SILASTIC® 590 LSR, SILASTIC® 591 LSR, SILASTIC® 595 LSR, SILASTIC® 596 LSR und SILASTIC® 598 LSR von Dow Corning. Die funktionelle Schicht verleiht Elastizität und kann, falls erforderlich, anorganische Teilchen wie zum Beispiel SiC oder Al2O3 enthalten.

-

Die funktionellen Schichten 120 und 220 können ebenfalls Fluorelastomere umfassen. Beispiele für die Fluorelastomere umfassen (1) Copolymere aus zwei Monomeren, ausgewählt aus Vinylidenfluorid, Hexafluorpropylen und Tetrafluorethylen, wie beispielsweise die Materialien, die unter dem Handelsnamen VITON A® erhältlich sind; (2) Terpolymere aus Vinylidenfluorid, Hexafluorpropylen und Tetrafluorethylen, wie beispielsweise die Materialien, die unter dem Handelsnamen VITON B® erhältlich sind; und (3) Tetrapolymere aus Vinylidenfluorid, Hexafluorpropylen, Tetrafluorethylen und einem vernetzenden Monomer (Härtungsmonomer), wie beispielsweise die Materialien, die unter den Handelsnamen VITON GH® oder VITON GF® erhältlich sind. Beispiele für weitere handelsüblich erhältliche Fluorelastomere umfassen die Materialien, die unter den Handelsnamen VITON E®, VITON E 60C®, VITON E430®, VITON 910® und VITON ETP® erhältlich. VITON® ist ein Handelsname von E. I. DuPont de Nemours, Inc. Beispiele für geeignete Härtungsmonomere umfassen 4-Bromperfluorbuten-1, 1,1-Dihydro-4-bromperfluorbuten-1, 3-Bromperfluorpropen-1 und 1,1-Dihydro-3-bromperfluorpropen-1, sowie andere geeignete und bekannte Härtungsmonomere, wie zum Beispiel die Härtungsmonomere, die von DuPont bezogen werden können. Beispiele für andere handelsüblich erhältliche Fluorpolymere umfassen FLUOREL 2170®, FLUOREL 2174®, FLUOREL 2176®, FLUOREL 2177® und FLUOREL LVS 76®; FLUOREL® ist ein registrierter Handelsname von 3M Company. Zusätzliche Beispiele für handelsüblich erhältliche Materialien umfassen AFLASTM, ein Poly(propylentetrafluorethylen), und FLUOREL II® (LII900), ein Poly(propylen-tetrafluorethylenvinylidenfluorid), beide ebenfalls erhältlich von 3M Company, sowie die Tecnoflon-Produkte FOR-60KIR®, FOR-LHF®, NM® FOR-THF®, FOR-TFS®, TH®, NH®, P757®, TNS®, T439®, PL958®, BR9151® und TN505®, erhältlich von Ausimont.

-

Die Fluorelastomere VITON GH® und VITON GF® enthalten relativ geringe Mengen an Vinylidenfluorid. Die Produkte VITON GF® und VITON GH® enthalten etwa 35 Gewichtsprozent Vinylidenfluorid, etwa 34 Gewichtsprozent Hexafluorpropylen und etwa 29 Gewichtsprozent Tetrafluorethylen, sowie etwa 2 Gewichtsprozent eines Härtungsmonomers.

-

Wenn das Aufschmelzelement eine Aufschmelzwalze ist, kann die Dicke der funktionellen Schicht im Bereich von etwa 0,5 mm bis etwa 10 mm, im Bereich von etwa 1 mm bis etwa 8 mm oder in Bereich von etwa 2 mm bis etwa 7 mm liegen. Wenn das Aufschmelzelement ein Aufschmelzband ist, kann die Dicke der funktionellen Schicht im Bereich von etwa 25 μm bis etwa 2 mm, im Bereich von etwa 40 μm bis etwa 1,5 mm oder im Bereich von etwa 50 μm bis etwa 1 mm liegen.

-

Die Trennschicht 130 oder 230 kann einen Fluorkunststoff umfassen, in dem Aerogelteilchen dispergiert sind. Beispiele für die Fluorkunststoffe umfassen Polytetrafluorethylen (PTFE); Perfluoralkoxypolymerharze (PFA-Harze); Copolymere von Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP); Copolymere von Hexafluorpropylen (HFP) und Vinylidenfluorid (VDF oder VF2); Terpolymere von Tetrafluorethylen (TFE), Vinylidenfluorid (VDF) und Hexafluorpropylen (HFP); und Tetrapolymere von Tetrafluorethylen (TFE), Vinylidenfluorid (VF2) und Hexafluorpropylen (HFP); und Gemische davon. Die Fluorkunststoffe verleihen eine gute chemische und thermische Beständigkeit und haben eine niedrige Oberflächenenergie. Die Fluorkunststoffe haben eine Schmelztemperatur im Bereich von etwa 255°C bis etwa 360°C oder im Bereich von etwa 280°C bis etwa 330°C.

-

Beim Aufschmelzelement 200 kann die Dicke der äußeren Schicht oder Trennschicht 230 im Bereich von etwa 10 μm bis etwa 100 μm, im Bereich von etwa 20 μm bis etwa 80 μm oder im Bereich von etwa 30 μm bis etwa 50 μm liegen.

-

Die Substrate 110 und 210, die Zwischenschichten 120 und 220 und die Trennschichten 130 und 230 können verschiedene Additive und zusätzliche leitfähige oder nicht-leitfähige Füllstoffe enthalten. Die Füllstoffe und Additive, wie beispielsweise anorganische Teilchen, können zum Beispiel zu der Beschichtungszusammensetzung gegeben werden, welche die Oberflächenschicht bildet. Beispiele für leitfähige Füllstoffe, die erfindungsgemäß verwendet werden können, umfassen Kohlenstoffmaterialien, wie zum Beispiel Ruß, Graphit, Fullerene, Acetylenruß, fluorierten Ruß, und dergleichen; Kohlenstoff-Nanoröhrchen; Metalloxide und dotierte Metalloxide, wie zum Beispiel Zinnoxid, Antimondioxid, mit Antimon dotiertes Zinnoxid, Titandioxid, Indiumoxid, Zinkoxid, Indiumoxid, mit Indium dotiertes Zinntrioxid, und dergleichen; und Gemische davon. Beispiele für andere leitfähige Füllstoffe umfassen bestimmte Polymere, wie zum Beispiel Polyaniline, Polythiophene, Polyacetylen, Poly(p-phenylen-vinylen), Poly(p-phenylensulfid), Pyrrole, Polyindol, Polypyren, Polycarbazol, Polyazulen, Polyazepin, Poly(fluor), Polynaphthalin, Salze von organischen Sulfonsäuren, Ester von Phosphorsäure, Ester von Fettsäuren, Ammonium- oder Phosphoniumsalze, und Gemische davon. Die Substrate und Schichten können auch andere bekannte Additive enthalten.

-

Zwischen der äußeren Schicht beziehungsweise äußeren Oberfläche, der funktionellen Schicht und dem Substrat können bekannte und geeignete Haftschichten angeordnet werden. Die Haftschicht kann auf dem Substrat oder auf einer Schicht in einer Dicke im Bereich von etwa 2 nm bis etwa 10000 nm, in einer Dicke im Bereich von etwa 2 nm bis etwa 1000 nm oder in einer Dicke im Bereich von etwa 2 nm bis etwa 5000 nm aufgebracht werden. Die Haftschicht kann unter Anwendung eines geeigneten Verfahrens aufgebracht werden, beispielsweise durch Sprühbeschichten oder durch Wischen.

-

Die 3A und 3B und die 4A und 4B zeigen Beispiele für Aufschmelzvorrichtungen, die entsprechend der vorliegenden Erfindung verwendet werden können. Dem Fachmann ist klar, dass die Aufschmelzvorrichtungen 300A/B in den 3A/B und die Aufschmelzvorrichtungen 400A/B in den 4A/B nur Beispiele für Aufschmelzvorrichtungen sind, die durch Zufügen oder Weglassen von Bestandteilen modifiziert werden können. Im Folgenden wird ein elektrofotografischer Drucker beschrieben; die hier beschriebene Drucktechnologie kann jedoch auch auf andere Druckvorrichtungen übertragen werden. Beispiele dafür umfassen einen Offset-Drucker, einen Tintenstrahldrucker und Übertragungs-Fixier-Maschinen, in denen feste Tinten beziehungsweise Farbstoffe verwendet werden.

-

Die 3A und 3B zeigen Aufschmelzvorrichtungen 300A und 300B, in denen die erfindungsgemäße Aufschmelzwalze verwendet wird, die in der 1 gezeigt ist. Die Aufschmelzvorrichtungen 300A und 300B können eine Aufschmelzwalze 100 (beispielsweise das Element 100 der 1) umfassen, die zusammen mit einem Gegendruckmechanismus 335, wie zum Beispiel einer Gegendruckwalze in der 3A oder einem Gegendruckband in der 3B, eine Schmelzzone bildet, durch die das Bildträgermaterial 315 transportiert wird. Der Gegendruckmechanismus 335 kann in bestimmten Ausführungsformen der Erfindung in Kombination mit einer Heizlampe 337 verwendet werden, so dass sowohl der Druck als auch die Wärme zur Verfügung gestellt werden, die zum Aufschmelzen der Tonerteilchen auf dem Bildträgermaterial 315 erforderlich sind. Die Aufschmelzvorrichtungen 300A/B können eine oder mehrere externe Heizwalzen 350 und ein Reinigungsgewebe 360 umfassen, wie in den 3A und 3B gezeigt.

-

Die 4A und 4B zeigen Aufschmelzvorrichtungen 400A und 400B, in denen das erfindungsgemäße Aufschmelzband verwendet wird, das in der 2 gezeigt ist. Die Aufschmelzvorrichtungen 400A und 400B können ein Aufschmelzband 200 (beispielsweise das Element 200 der 2) umfassen, das zusammen mit einem Gegendruckmechanismus 435, wie zum Beispiel einer Gegendruckwalze in der 4A oder einem Gegendruckband in der 4B, eine Schmelzzone bildet, durch die das Bildträgermaterial 415 transportiert wird. Der Gegendruckmechanismus 435 kann in bestimmten Ausführungsformen der Erfindung in Kombination mit einer Heizlampe verwendet werden, so dass sowohl der Druck als auch die Wärme zur Verfügung gestellt werden, die zum Aufschmelzen der Tonerteilchen auf dem Bildträgermaterial 415 erforderlich sind. Die Aufschmelzvorrichtungen 400A/B können ein mechanisches System 445 umfassen, mit dem das Aufschmelzband 200 transportiert wird, so dass die Tonerteilchen aufgeschmolzen (fixiert) werden und ein Bild auf dem Bildträgermaterial 415 erzeugt wird. Das mechanische System 445 kann eine oder mehrere Walzen 445a–c umfassen, die, falls erforderlich, ebenfalls als Heizwalzen verwendet werden können.

-

Die 5 zeigt ein Beispiel für ein bandförmiges Übertragungs-Fixier-Element 7; das Übertragungs-Fixier-Element kann aber auch die Form eines Blattes, eines Films oder dergleichen haben. Das Übertragungs-Fixier-Element 7 ist ähnlich aufgebaut wie das zuvor beschriebene Aufschmelzband 200. Das entwickelte Bild 12 auf dem Zwischenübertragungselement 1 wird mit Hilfe der Walzen 4 und 8 in Kontakt mit dem Übertragungs-Fixier-Element 7 gebracht und auf dieses übertragen. Die Walze 4 und/oder die Walze 8 können beheizt sein. Das Übertragungs-Fixier-Element 7 bewegt sich in Richtung des Pfeils 13. Das entwickelte Bild wird auf das Kopiersubstrat 9 übertragen und darauf aufgeschmolzen, während das Kopiersubstrat 9 mit Hilfe der Walzen 10 und 11 transportiert wird. Die Walze 10 und/oder die Walze 11 können beheizt sein.

-

Die Erfindung betrifft eine Oberflächenbeschichtung aus einem Verbundmaterial mit verbesserten Oberflächeneigenschaften, wie beispielsweise superhydrophoben Eigenschaften. Die zuvor beschriebenen Fluorkunststoffe (wie zum Beispiel PFA, PTFE, FEP etc.) haben hervorragende Eigenschaften und können für die Herstellung einer äußeren Schicht eines Aufschmelzelementes verwendet werden; es besteht jedoch ein Bedarf an einer Oberflächenbeschichtung mit verbesserten hydrophoben Eigenschaften, die nicht spröde ist.

-

Unter Verwendung von Aerogel/Fluorkunststoff-Verbundmaterialien können Beschichtungen mit einer superhydrophoben Oberfläche und einer sehr niedrigen Oberflächenenergie hergestellt werden. Die Zugabe eines Aerogels zu einer Beschichtung aus einem Fluorkunststoff erhöht den Modul und ermöglicht das Modifizieren der Materialeigenschaften, ohne dass die Oberflächenenergie zunimmt (was bei der Zugabe von Ruß oder anderen harten Füllstoffteilchen der Fall wäre).

-

Aerogele können als Gele beschrieben werden, die durch Ersetzen der Porenflüssigkeit durch Luft zu einem Feststoff getrocknet wurden. Der Ausdruck ”Aerogel”, der hier verwendet wird, bezieht sich auf ein Material, das aus einem Gel hergestellt wurde und das ein keramischer Feststoff mit einer sehr geringen Dichte ist. Der Ausdruck ”Aerogel” bezieht sich folglich auf ein Gel, das so getrocknet wurde, dass das Gel beim Trocknen nur unwesentlich schrumpft und seine Porosität und andere Eigenschaften beibehält. Im Gegensatz dazu bezeichnet der Ausdruck ”Hydrogel” ein feuchtes Gel, dessen Porenflüssigkeit eine wässrige Flüssigkeit ist. Der Ausdruck ”Porenflüssigkeit” bezieht sich auf die Flüssigkeit innerhalb der Poren während der Bildung der Poren. Beim Trocknen, wie beispielsweise beim Trocknen unter überkritischen Bedingungen, werden Aerogelteilchen erhalten, die eine große Menge an Luft enthalten, was zu einer geringen Dichte und zu einer großen spezifischen Oberfläche des erhaltenen Feststoffes führt. Aerogele sind folglich mikrozellulare leichte Materialien mit einer geringen Massendichte, einer großen spezifischen Oberfläche und einer sehr hohen Porosität. Aerogele zeichnen sich durch ihre einzigartige Struktur aus, die eine große Anzahl an kleinen, miteinander verbundenen Poren umfasst. Nachdem das Lösungsmittel entfernt wurde, wird das polymerisierte Material in einer inerten Atmosphäre pyrolysiert, wobei ein Aerogel erhalten wird.

-

Das Material, aus dem das Aerogel besteht, ist nicht auf bestimmte Materialien beschränkt. Das Aerogel kann zum Beispiel ein anorganisches Aerogel, ein organisches Aerogel, ein Kohlenstoff-Aerogel oder ein Gemisch davon umfassen. Erfindungsgemäß ist es bevorzugt, dass keramische Aerogele verwendet werden. Diese Aerogele umfassen gewöhnlich Siliciumoxid, aber es können auch Aerogele verwendet werden, die Metalloxide, wie beispielsweise Aluminiumoxid, Titanoxid oder Zirkoniumoxid, oder Kohlenstoff umfassen, wobei die Aerogele mit anderen Elementen, wie zum Beispiel mit einem Metall, dotiert sein können. Das erfindungsgemäß verwendete Aerogel kann ein Material sein, das ein polymeres Aerogel, ein kolloidales Aerogel oder ein Gemisch davon umfasst.

-

Das Aerogelmaterial kann entweder in Form von Teilchen mit der gewünschten Größe hergestellt werden, oder es können größere Teilchen hergestellt werden, die dann nachfolgend auf die gewünschte Größe zerkleinert werden. Das erhaltene Aerogelmaterial kann beispielsweise gemahlen werden, oder das Aerogelmaterial kann direkt in Form von Nano- bis Mikroaerogelteilchen hergestellt werden.

-

Die erfindungsgemäß verwendeten Aerogelteilchen können eine Porosität von etwa 50 Prozent bis etwa 99,9 Prozent haben, in denen das Aerogel bis zu 99,9 Prozent Leerraum umfassen kann. Erfindungsgemäß ist es bevorzugt, dass die Aerogelteilchen eine Porosität im Bereich von etwa 50 Prozent bis etwa 99,0 Prozent oder im Bereich von etwa 50 Prozent bis etwa 98 Prozent haben. Erfindungsgemäß ist es bevorzugt, dass die Poren des Aerogelmaterials einen Durchmesser im Bereich von etwa 2 nm bis etwa 500 nm, im Bereich von etwa 10 nm bis etwa 400 nm oder im Bereich von etwa 20 nm bis etwa 100 nm haben. Es ist besonders bevorzugt, dass das Aerogel eine Porosität von mehr als 50 Prozent hat, wobei der Porendurchmesser weniger als 100 nm beträgt und sogar kleiner als etwa 20 nm sein kann. Die Aerogelteilchen können kugelförmige Teilchen oder annähernd kugelförmige Teilchen, zylinderförmige Teilchen, stabförmige Teilchen, perlenförmige Teilchen, kubische Teilchen oder plättchenförmige Teilchen sein oder eine andere Form haben.

-

Das Aerogelmaterial kann Aerogelteilchen, -pulver oder -dispersionen mit einer volumengemittelten Teilchengöoße von etwa 1 μm bis etwa 100 μm, etwa 3 μm bis etwa 50 μm oder etwa 5 μm bis etwa 20 μm umfassen. Das Aerogelmaterial kann Aerogelteilchen enthalten, die als einzelne Teilchen oder in Form von Agglomeraten von mehreren Teilchen innerhalb des Polymermaterials dispergiert sind.

-

Die Art, die Porosität, die Porengröße und die Menge des Aerogels können in Abhängigkeit von den gewünschten Eigenschaften der erhaltenen Zusammensetzung sowie in Abhängigkeit von den Eigenschaften der Polymere und Lösungen, in welche das Aerogel eingebracht wird, geeignet gewählt werden. Wenn das Aerogel zum Beispiel in Kombination mit einem Prepolymer (wie beispielsweise einem Polyurethan mit einem geringen Molekulargewicht, das eine relativ niedrige Viskosität von weniger als 10 Zentistoke hat) verwendet wird, ist es bevorzugt, dass ein Aerogelmaterial mit einer hohen Porosität von beispielsweise mehr als 80 Prozent, einer großen spezifischen Oberfläche von beispielsweise mehr als etwa 500 m2/g und einer relativ kleinen Porengröße von beispielsweise weniger als etwa 100 nm in einer relativ hohen Konzentration von beispielsweise etwa 2 Gewichtsprozent bis etwa 20 Gewichtsprozent mit dem Prepolymer vermischt wird, wobei das Vermischen mit einer moderaten bis hohen Kraft erfolgt, wie zum Beispiel unter Anwendung eines Verfahrens, bei dem die Temperatur gesteuert wird und bei dem hohe Scherkräfte und/oder hohe Mischkräfte auftreten. Wenn ein hydrophiles Aerogel verwendet wird, wird beim Vernetzen und Aushärten/Nachhärten des Prepolymers, um eine Matrix aus Polymer und Aerogelfüllstoff mit einer sehr großen Länge zu erhalten, ein Verbundmaterial erhalten, das verbesserte hydrophobe Eigenschaften und eine verbesserte Härte hat, verglichen mit einer ähnlich hergestellten Probe eines Polymers ohne Füllstoff. Die verbesserten hydrophoben Eigenschaften können auf die Wechselwirkung zwischen Polymer und Aerogel während der Verarbeitung in der Flüssigphase zurückgeführt werden, wobei ein Teil der Molekülkette des Polymers in die Poren des Aerogels eindringt und wobei der Bereich des Aerogels, der nicht den Poren entspricht, zumindest einen Teil des intermolekularen Raumes ausfüllt, den ansonsten Wassermoleküle ausfüllen würden.

-

Die kontinuierliche und monolithische Struktur der miteinander verbundenen Poren, durch die sich die Aerogelmaterialien auszeichnen, führt ebenfalls zu einer großen spezifischen Oberfläche, und die Aerogele können, abhängig von der Art der Materialien, aus denen sie hergestellt wurden, eine sehr gute thermische und/oder elektrische Leitfähigkeit haben oder keine thermische und/oder elektrische Leitfähigkeit haben. Die erfindungsgemäß verwendeten Aerogelmaterialien können eine spezifische Oberfläche im Bereich von etwa 400 m2/g bis etwa 1200 m2/g, im Bereich von etwa 500 m2/g bis etwa 1200 m2/g oder im Bereich von etwa 700 m2/g bis etwa 900 m2/g haben. Die erfindungsgemäß verwendeten Aerogelmaterialien können einen spezifischen elektrischen Widerstand von mehr als etwa 1,0 × 10–4 Ω-cm, wie zum Beispiel einen spezifischen elektrischen Widerstand im Bereich von etwa 0,01 Ω-cm bis etwa 1,0 × 1016 Ω-cm, im Bereich von etwa 1 Ω-cm bis etwa 1,0 × 108 Ω-cm oder im Bereich von etwa 50 Ω-cm bis etwa 750000 Ω-cm haben. Verschiedene Arten von Aerogelen, die in unterschiedlichen Ausführungsformen der Erfindung verwendet werden können, können einen spezifischen elektrischen Widerstand haben, der sich von ”leitfähig” (etwa 0,01 bis etwa 1,00 Ω-cm) bis ”isolierend” (mehr als etwa 1016 Ω-cm) erstreckt. Leitfähige Aerogele, wie beispielsweise Kohlenstoff-Aerogele, können in Ausführungsformen der Erfindung mit anderen leitfähigen Füllstoffen kombiniert werden, so dass Kombinationen von physikalischen, mechanischen und elektrischen Eigenschaften erhalten werden, die auf andere Art und Weise nur schwer erhalten werden können.

-

Die Aerogelmaterialien, die entsprechend der vorliegenden Erfindung verwendet werden können, können in drei Hauptklassen unterteilt werden: anorganische Aerogele, organische Aerogele und Kohlenstoff-Aerogele. Entsprechend einer Ausführungsform der Erfindung kann die Schicht des Aufschmelzelementes ein Aerogel oder mehrere Aerogele enthalten, ausgewählt aus anorganischen Aerogelen, organischen Aerogelen, Kohlenstoff-Aerogelen und Gemischen davon. Die Schicht kann mehrere Aerogele des gleichen Typs enthalten, wie beispielsweise eine Kombination von zwei oder mehr unterschiedlichen anorganischen Aerogelen, eine Kombination von zwei oder mehr unterschiedlichen organischen Aerogelen oder eine Kombination von zwei oder mehr unterschiedlichen Kohlenstoff-Aerogelen, oder mehrere Arten von Aerogelen unterschiedlichen Typs, wie beispielsweise mindestens ein anorganisches Aerogel, mindestens ein organisches Aerogel und/oder mindestens ein Kohlenstoff-Aerogel. Ein chemisch modifiziertes, hydrophobes Siliciumoxid-Aerogel kann zum Beispiel mit einem Kohlenstoff-Aerogel mit einer sehr guten elektrischen Leitfähigkeit kombiniert werden, um ein Verbundmaterial mit den gewünschten hydrophoben und elektrischen Eigenschaften zu erhalten.

-

Anorganische Aerogele, wie beispielsweise Siliciumoxid-Aerogele, werden gewöhnlich durch Sol-Gel-Polykondensation von Metalloxiden hergestellt, wobei hochvernetzte und transparente Hydrogele erhalten werden. Diese Hydrogele werden dann unter überkritischen Bedingungen getrocknet, wobei anorganische Aerogele erhalten werden.

-

Organische Aerogele werden gewöhnlich durch Sol-Gel-Polykondensation von Resorcinol und Formaldehyd hergestellt. Die erhaltenen Hydrogele werden dann unter überkritischen Bedingungen getrocknet, wobei organische Aerogele erhalten werden.

-

Kohlenstoff-Aerogele werden gewöhnlich durch Pyrolysieren von organischen Aerogelen in einer inerten Atmosphäre hergestellt. Kohlenstoff-Aerogele bestehen aus kovalent gebundenen Teilchen mit einer Größe im Nanometerbereich, die in Form einer dreidimensionalen Netzwerkstruktur angeordnet sind. Kohlenstoff-Aerogele haben, im Gegensatz zu Kohlenstoff-Pulvern mit einer großen spezifischen Oberfläche, eine Sauerstoff-freie Oberfläche, die chemisch modifiziert werden kann, um die Kompatibilität mit einer Polymermatrix zu verbessern. Kohlenstoff-Aerogele sind gewöhnlich auch elektrisch leitfähig und haben einen spezifischen elektrischen Widerstand im Bereich von etwa 0,005 Ω-cm bis etwa 1,00 Ω-cm. Erfindungsgemäß ist es bevorzugt, dass das Verbundmaterial mindestens ein Kohlenstoff-Aerogel und/oder ein Gemisch von verschiedenen Kohlenstoff-Aerogelen in Kombination mit mindestens einem anorganischen und/oder organischen Aerogel enthält.

-

Die Kohlenstoff-Aerogele, die erfindungsgemäß verwendet werden können, haben zwei Morphologien, das heißt eine polymere Form und eine kolloidale Form, die unterschiedliche Eigenschaften haben. Die Morphologie eines Kohlenstoff-Aerogels hängt von dem Verfahren ab, mit dem das Aerogel hergestellt wurde, aber beide Morphologien resultieren aus der kinetischen Aggregation von Molekülclustern. Das heißt, Nanoporen und primäre Teilchen des Kohlenstoff-Aerogels, die eine Größe von weniger als 20 Å haben können und die aus verflochtenen nanokristallinen graphitischen Bändern bestehen, bilden zusammen sekundäre Teilchen (Cluster) oder Mesoporen, die eine Größe von etwa 20 Å bis etwa 500 Å haben können. Diese Mesoporen können Ketten bilden, so dass eine poröse Kohlenstoff-Aerogel-Matrix entsteht. Die Kohlenstoff-Aerogel-Matrix kann dann zum Beispiel unter Anwendung eines geeigneten Schmelzmischverfahrens oder Lösungsmischverfahrens in einer Polymermatrix dispergiert werden.

-

Die Kohlenstoff-Aerogele können mit einem Metall kombiniert, beschichtet oder dotiert werden, um die Leitfähigkeit, die magnetische Suszeptibilität und/oder die Dispergierbarkeit zu verbessern. Mit einem Metall dotierte Kohlenstoff-Aerogele können als solche oder in Kombination mit anderen Kohlenstoff-Aerogelen und/oder anorganischen oder organischen Aerogelen verwendet werden. Wenn die Kohlenstoff-Aerogele zusammen mit Metallen verwendet werden, können geeignete Metalle oder Gemische von Metallen, Metalloxide oder Legierungen von Metallen verwendet werden. Entsprechend einer bevorzugten Ausführungsform der Erfindung werden die Kohlenstoff-Aerogele mit einem Metall oder mehreren Metallen dotiert, ausgewählt aus den Übergangsmetallen des Periodensystems der Elemente, Aluminium, Zink, Gallium, Germanium, Cadmium, Indium, Zinn, Quecksilber, Thallium und Blei. Entsprechend einer besonders bevorzugten Ausführungsform der Erfindung werden die Kohlenstoff-Aerogele mit Kupfer, Nickel, Zinn, Blei, Silber, Gold, Zink, Eisen, Chrom, Mangan, Wolfram, Aluminium, Platin, Palladium und/oder Ruthenium dotiert. Es ist besonders bevorzugt, dass das erfindungsgemäße Verbundmaterial ein mit Kupfer dotiertes Kohlenstoff-Aerogel, ein mit Ruthenium dotiertes Kohlenstoff-Aerogel oder ein Gemisch davon enthält.

-

Wenn die Aerogelmaterialien Teilchen mit einer Größe im Bereich von Nanometern enthalten, können diese Teilchen oder Bereiche davon inter- und intramolekulare Zwischenräume innerhalb der molekularen Gitterstruktur des Polymers belegen, so dass keine Wassermoleküle in diese Zwischenräume mit molekularer Größe gelangen können. Dadurch werden die hydrophilen Eigenschaften der gesamten Zusammensetzung verringert. Viele Aerogele sind hydrophobe Materialien. Das Einbringen von hydrophoben Aerogelmaterialien führt ebenfalls zu einer Verringerung der hydrophilen Eigenschaften des Verbundmaterials. Verbundmaterialien mit verringerten hydrophilen Eigenschaften sowie Produkte, die unter Verwendung dieser Verbundmaterialien hergestellt wurden, haben eine verbesserte Beständigkeit unter Umgebungsbedingungen, insbesondere bei einem Wechsel zwischen niedriger und hoher Feuchtigkeit und umgekehrt.

-

Die Oberfläche der Aerogelteilchen kann mit Verbindungen funktionalisiert werden, ausgewählt aus der Gruppe, bestehend aus Alkylsilanverbindungen, Alkylchlorsilanverbindungen, Alkylsiloxanverbindungen, Polydimethylsiloxanverbindungen, Aminosilanverbindungen und Methacrylsilanverbindungen. Diese Verbindungen reagieren mit dem Aerogel, wobei funktionelle Gruppen an die Oberfläche des Aerogels gebunden werden und die Oberflächeneigenschaften der Teilchen modifiziert werden. Diese Oberflächenbehandlung führt ebenfalls dazu, dass die Antihafteigenschaften der Oberfläche des erfindungsgemäßen Verbundmaterials verbessert werden.

-

Die porösen Aerogelteilchen können ebenfalls in den Fluorkunststoff eindringen oder mit diesem verflochten sein, wodurch die polymere Gitterstruktur verstärkt wird. Ein Verbundmaterial mit Aerogelteilchen, die in die polymere Gitterstruktur eingedrungen sind oder mit dieser verflochten sind, hat deshalb verbesserte und beständige Eigenschaften.

-

Entsprechend einer bevorzugten Ausführungsform der Erfindung ist das Aerogelmaterial ein Siliciumoxid-Silikat mit einer mittleren Teilchengröße im Bereich von 5 bis 15 μm, einer Porosität von 90 Prozent oder mehr, einer Schüttdichte im Bereich von 40 bis 100 kg/m3 und einer spezifischen Oberfläche im Bereich von 600 bis 800 m2/g. Materialien mit Eigenschaften, die außerhalb von mindestens einem dieser Bereiche liegen, können natürlich auch verwendet werden.

-

Die Aerogelmaterialien können als solche verwendet werden, oder es können chemisch modifizierte Aerogele verwendet werden. Die Oberfläche der Aerogele kann zum Beispiel für verschiedenste Anwendungen chemisch modifiziert werden, beispielsweise durch chemische Substitution an der Oberfläche oder innerhalb der Molekülstruktur des Aerogels, so dass die gewünschten hydrophilen oder hydrophoben Eigenschaften erhalten werden. Durch chemische Modifikation können zum Beispiel die hydrophoben Eigenschaften der Aerogelmaterialien verbessert werden. Die chemische Modifikation kann unter Anwendung bekannter chemischer Behandlungsverfahren erfolgen. Ein Beispiel für solch eine chemische Behandlung von Aerogelpulvern ist ein Verfahren, bei dem die Hydroxygruppen an der Oberfläche des Aerogels durch organische oder teilweise fluorierte organische Gruppen oder dergleichen ersetzt werden.

-

Bisher wurden unterschiedliche Aerogelmaterialien für verschiedenste Zwecke verwendet. Viele Aerogelmaterialien, einschließlich gemahlener hydrophober Aerogelteilchen, wurden zum Beispiel als kostengünstige Additive in Zusammensetzungen für die Haar- oder Hautpflege sowie in Antitranspirationsmitteln verwendet. Ein Beispiel für ein handelsüblich erhältliches Aerogelmaterial, das bereits chemisch behandelt wurde, ist Dow Corning VM-2270 Aerogel, ein pulverförmiges Produkt mit einer Teilchengröße von etwa 5 bis 15 μm.

-

Die erfindungsgemäße Oberflächenbeschichtung enthält das zuvor beschriebene Aerogel, das in einem Fluorkunststoffmaterial dispergiert und/oder gebunden ist. Entsprechend einer bevorzugten Ausführungsform der Erfindung ist das Aerogel gleichmäßig in dem Fluorkunststoff dispergiert und/oder gebunden, obwohl das Aerogel für bestimmte Anwendungen auch ungleichmäßig in dem Fluorkunststoff dispergiert oder gebunden sein kann. Das Aerogel kann zum Beispiel ungleichmäßig in dem Fluorkunststoff dispergiert oder gebunden sein, wenn eine höhere Konzentration des Aerogels in den Oberflächenschichten, in den Substratschichten, in unterschiedlichen Bereichen einer einzelnen Schicht oder dergleichen gewünscht wird.

-

Die Menge an Aerogel in dem Fluorkunststoff ist nicht auf bestimmte Mengen beschränkt. Die Oberflächenschicht kann zum Beispiel etwa 0,1 Gewichtsprozent bis etwa 25 Gewichtsprozent, etwa 0,5 Gewichtsprozent bis etwa 15 Gewichtsprozent oder etwa 1 Gewichtsprozent bis etwa 10 Gewichtsprozent des Aerogels enthalten, bezogen auf das Gesamtgewicht der Oberflächenbeschichtung. Die Größe der Aerogelteilchen kann im Bereich von etwa 1 μm bis etwa 100 μm, im Bereich von etwa 3 μm bis etwa 50 μm oder im Bereich von etwa 5 μm bis etwa 20 μm liegen.

-

Die Oberflächenbeschichtung hat eine freie Oberflächenenergie, die niedriger als die Oberflächenenergie einer entsprechenden Schicht aus einem Fluorkunststoff ist, der keine Aerogelteilchen enthält. Diese hängt von der Art des verwendeten Fluorkunststoffes ab. Die erfindungsgemäßen Oberflächenschichten mit einem Fluorkunststoff und darin dispergierten Aerogelteilchen haben eine Oberflächenenergie von etwa 20 mN/m2 oder weniger. Bei superhydrophoben Oberflächen beträgt die freie Oberflächenenergie etwa 10 mN/m2 oder weniger, wie zum Beispiel 2 bis 10 mN/m2, 5 bis 10 mN/m2 oder 7 bis 10 mN/m2.

-

Fluorkunststoffe, wie beispielsweise Teflon oder PFA-Harze, werden gewöhnlich aus Pulvern hergestellt, die auf die Schmelztemperatur (350 bis 400°C) erwärmt werden, wobei ein zusammenhängender Überzug erhalten wird. Wenn Aerogel- und Fluorkunststoffteilchen miteinander kombiniert und dann auf die Schmelztemperatur erwärmt werden, wird eine zusammengeschmolzene Fluorharzmatrix mit darin eingebetteten Aerogelteilchen erhalten. Die 6 zeigt die Herstellung einer erfindungsgemäßen Beschichtung aus einem PFA-Pulver und einem Aerogelpulver. Beispiele für Verfahren zum Herstellen eines Überzugs aus einem Verbundmaterial aus Aerogel/Fluorkunststoff umfassen ein Pulverbeschichtungsverfahren; ein Sprühbeschichtungsverfahren, bei dem eine Lösungsdispersion verwendet wird; und ein Verfahren, bei dem eine Hülse zum Beschichten verwendet wird. Die Oberflächenbeschichtung mit der Fluorkunststoffmatrix kann 0,1 Gewichtsprozent bis 25 Gewichtsprozent der in der Matrix dispergierten Aerogelfüllstoffteilchen enthalten. Es ist erfindungsgemäß besonders bevorzugt, dass die Menge an Aerogel im Bereich von 1 bis 5 Gewichtsprozent liegt.

-

Die Zusammensetzung mit dem Fluorkunststoff und dem Aerogel kann unter Anwendung eines geeigneten Verfahrens auf einem Substrat aufgebracht werden, um die erfindungsgemäße Oberflächenbeschichtung herzustellen. Beispiele für solche Verfahren umfassen das Fließbeschichten, das Beschichten durch Aufsprühen einer Flüssigkeit, das Eintauchbeschichten, das Beschichten mit einem Drahtstab, das Beschichten in einem Fließbett, das Pulverbeschichten, das elektrostatische Sprühbeschichten, das Beschichten unter Anwendung von Ultraschall, das Beschichten mit einer Rakel, das Formbeschichten, das Laminieren oder dergleichen.

-

Die Erfindung wird im Folgenden anhand von Beispielen genauer beschrieben. Alle Teile sind Prozentangaben, bezogen auf das Gewicht der Feststoffe, wenn nicht anders angegeben.

-

Beispiele

-

Es wurde das Siliciumoxid-Silikat-Aerogelpulver VM2270 von Dow Corning verwendet. Das Pulver enthielt Teilchen mit einer Teilchengröße im Bereich von 5 bis 15 μm, einer Porosität von mehr als 90 Prozent, einer Schüttdichte im Bereich von 40 bis 100 kg/m3 und einer spezifischen Oberfläche im Bereich von 600 bis 800 m2/g. Eine Untersuchung mittels SEM-Mikroskopie zeigte, dass die einzelnen Pulverteilchen eine Teilchengröße von etwa 10 μm hatten, wobei das Pulver auch Teilchen mit einer Größe von etwa 20 μm enthielt, an deren Oberfläche sich Nanostrukturen befanden.

-

Die Beschichtungszusammensetzungen wurden hergestellt, indem das PFA-Pulver MP320 von DuPont (Teilchengröße mehr als 15 μm) und das Siliciumoxid-Aerogelpulver VM2270 in 2-Propanol dispergiert wurden, wobei der Gesamtfeststoffanteil bei 20 Gewichtsprozent lag. Das Aerogel wurde in einer Menge im Bereich von 0 Gewichtsprozent bis 5 Gewichtsprozent zugegeben, gezogen auf das Gesamtgewicht der Feststoffe. Das Dispergieren der Pulver in 2-Propanol wurde mehrfach mit Ultraschall unterstützt. Die Dispersionen wurden dann mit einem Paashe-Airbrush auf ein Silikonkautschuksubstrat aufgesprüht. Die Beschichtungen wurden 15 bis 20 Minuten lang bei einer Temperatur von 350°C ausgehärtet. Dabei bildete sich eine Morphologie an der Oberfläche der Beschichtungen mit dem PFA/Aerogel-Verbundmaterial. Die Oberflächentextur war um so stärker ausgeprägt, je größer die Konzentration an Aerogel war.

-

Bei der Messung der Oberflächenenergie zeigte sich, dass die Kontaktwinkel von Wasser, Formamid und Diiodmethan mit steigendem Gehalt an Aerogel zunahmen. Die Oberflächenenergie nimmt folglich ab, wenn der Gehalt an Aerogel ansteigt, wobei Oberflächenenergien erreicht werden, die niedriger sind als die von PFA, wie in der 7 gezeigt. Die niedrige Oberflächenenergie, die bei der Probe mit 5 Prozent Aerogel erhalten wurde, zeigt, dass die hoch texturierte Morphologie der Oberfläche zu einer deutlichen Veränderung der Oberflächenenergie führt. Die Nano- und Mikrostruktur der Aerogelteilchen führt zu einem hierarchischen Charakter der Oberflächenmorphologie.

-

Die mechanischen Eigenschaften wurden bei Raumtemperatur unter Verwendung von Beschichtungen aus Aerogel/PFA-Verbundmaterialien mit einer Dicke von 65 bis 100 μm bestimmt. Pulver der Verbundmaterialien wurden in einer Menge von 20 Gewichtsprozent (Feststoffanteil) in 2-Propanol dispergiert, und die erhaltenen Dispersionen wurden dann mit einem Paashe-Airbrush auf Metallsubstrate bis zu der gewünschten Dicke aufgesprüht. Die Beschichtungen wurden 20 Minuten lang bei einer Temperatur von 350°C ausgehärtet, und dann wurden die Beschichtungen von den Metallsubstraten abgezogen, wobei freistehende dicke Filme erhalten wurden.

-

Die mechanischen Tests wurden unter Verwendung der Vorrichtung Instron Model 3367 durchgeführt, wobei das Testverfahren

ASTM D638 (Kunststoffe) bei 23°C mit einem ASTM mini-dogbone cutout angewandt wurde. Die erhaltenen Ergebnisse (Tabelle 1) zeigen, dass sich die mechanischen Eigenschaften, verglichen mit denen von PFA, nur wenig verändern, wenn 2,5 Prozent Aerogel zugegeben werden. Tabelle 1

| Probe | Zugspannung | Zugverformung | Modul | Zähigkeit |

| | (psi) | (%) | (psi) | (in·Ibf/in3) |

| PFA | 3644 | 263 | 56723 | 6303 |

| PFA/2,5% Aerogel | 3404 | 263 | 52597 | 6033 |

-

Es wurden superhydrophobe Beschichtungen aus Fluorkunststoff/Aerogel-Verbundmaterialien hergestellt, die eine Oberflächenenergie von 8,5 mN/m2 hatten. Erfindungsgemäß können Überzüge aus Verbundmaterialien unter Anwendung verschiedener Verfahren auf einer Vielzahl von Substraten, wie beispielsweise Silikonmaterialien, Metallen oder anderen Kunststoffen, aufgebracht werden, um den Substraten Antihafteigenschaften zu verleihen. Die Oberflächenenergie der Verbundmaterialien nimmt ab, wenn der Gehalt an Aerogelteilchen ansteigt. Die Verwendung eines Aerogel/PFA-Materials mit niedriger Oberflächenenergie, in Kombination mit einer Oberflächentextur im Nano- bis Mikrobereich, ermöglicht die Herstellung von superhydrophoben Oberflächenbeschichtungen, die als Antihaftbeschichtungen verwendet werden können.

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Nicht-Patentliteratur

-