-

Das

Verfahren besteht aus der Umsetzung geeigneter Nitril-Vorstufen

der Strukturen I oder III mit Stickstoffverbindungen zu den gewünschten

substituierten Pyridinen II.

-

-

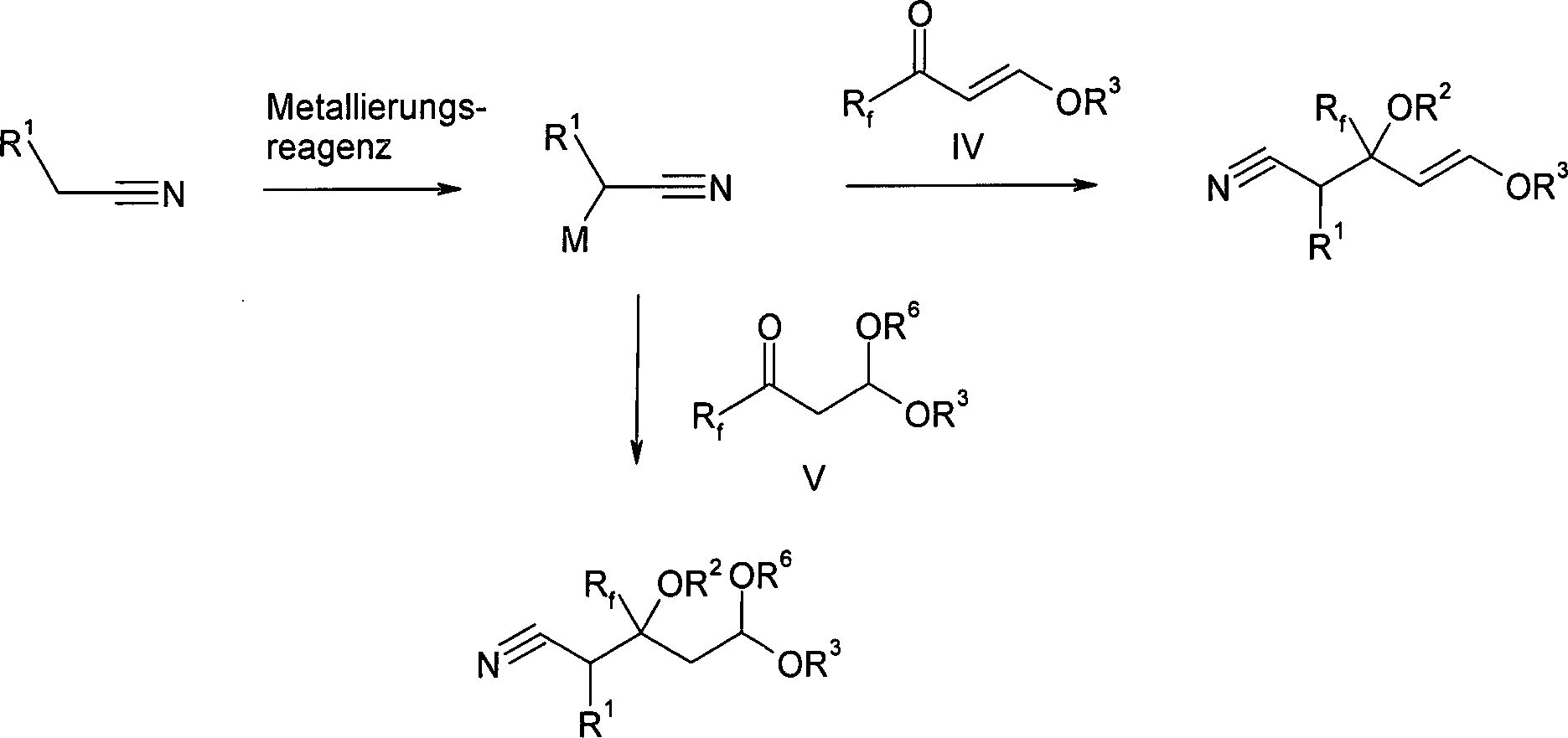

Die

Herstellung der Ausgangprodukte I oder III erfolgt dabei im allgemeinen

durch Addition eines alpha-metallierten Nitrils an eine Carbonylverbindung

IV oder V gemäß einer der beiden folgenden Reaktionsgleichungen:

-

R2 ist dann im allgemeinen gleich Wasserstoff.

Es können aber auch andere geeignete Reste eingeführt

werden (z. B. durch Umsetzung des nach der Additionsreaktion und

vor der wäßrigen Aufarbeitung intermediär

entstehenden Alkoholates mit einem anderen Elektrophil), die die

nachfolgende Umsetzung nicht stören, z. B. um die Stabilität

der Verbindungen I und III zu erhöhen.

-

[Hintergrund]

-

Pyridine

sind wichtige Strukturelemente in einer Vielzahl von Produkten der

chemischen und pharmazeutischen Industrie und es sind in der Literatur

sehr viele verschiedene Verfahren zur Herstellung beschrieben. Diese

können grob unterteilt werden in Verfahren, bei denen der

Pyridinring aufgebaut wird und solche, bei denen Substituenten eingeführt

(z. B. durch elektrophile oder nucleophile Substituion am Aromaten)

oder modifiziert werden. Werden 2-Aminopyridinderivate benötigt,

so erfolgt die Herstellung meistens durch Einführung des

Amin-Substituenten in einen bereits vorhandenen Pyridinring. Beispiele

für solche Reaktionen sind die Tschitschibabin-Reaktion

(siehe z. B.

DE 374291 ),

also die Umsetzung von Pyridinen mit Natriumamid unter Eliminierung

von Natriumhydrid oder die Umsetzung von 2-Halogenpyridinen mit

Stickstoffverbindungen (siehe z. B.

Chem. Ber. 1936, 69,

2593 für die Umsetzung von 3-Amino-2-chlorpyridin

zu 2,3-Diaminopyridin).

-

-

-

Diese

Reaktionen haben jedoch den Nachteil, daß entweder recht

drastische Bedingungen nötig sind (Tschitschibabin-Reaktion,

Reaktion von 2-Halogenpyridinen mit wäßrigem Ammoniak)

oder daß bei den neueren katalytischen Varianten zur Umsetzung

teure Edelmetalle und Liganden benötigt werden (z. B. Org.

Lett. 2001, 3, 3417).

-

Ein

weiterer Nachteil der beschriebenen Reaktionen ist die Tatsache,

daß zur Synthese von schwierig substituierten Pyridinen

die entsprechenden Vorstufen verfügbar sein müssen,

was oft nicht der Fall. Außerdem muß für

das Einführen des gewünschten Substituenten in

die gewünschte Position ein technisch durchführbares

Verfahren zur Verfügung stehen, das die Umwandlung der

Vorstufe auch jenseits des Labormaßstabs erlaubt.

-

Dies

ist insbesondere oft dann nicht der Fall, wenn Perfluoralkylgruppen

(meist Trifluormethylgruppen) in den Pyridin-Ring eingeführt

werden sollen. Zwar sind hier einige Reaktionen in der Literatur

beschrieben, wie die Umsetzung von Iodpyridinen mit (Trifluormethyl)trimethylsilan

oder die Umwandlung von Methylgruppen

in Trifluormethylgruppen durch Einwirkung von Chlor und Flußsäure.

-

-

Alle

bisher bekannten Verfahren haben aber Nachteile, die die Verwendung

für die Herstellung der gesuchten Aminopyridine unattraktiv

macht bzw. ausschließt. So sind die Aminopyridine unter

den drastischen Bedingungen der Umwandlung von Methyl- in Trifluormethylgruppen

nicht stabil. Es müßten also zunächst

andere Pyridinderivate, z. B. Halogenpyridine herstellt werden und

in einem gesonderten Schritt die Umwandlung von Halogen in Amin

durchgeführt werden, was in aufwendigen und teueren Verfahren

resultiert. Die Einführung einer Trifluormethylgruppe durch

Umwandlung eines Iodpyridins mit Hilfe von (Trifluormethyl)trimethylsilan

ist für den technischen Maßstab wegen der hohen

Preise der Startmaterialien ebenfall kaum attraktiv.

-

Gesucht

war daher ein Verfahren, mit dessen Hilfe die gesuchten 2-Aminopyridin-Derivate

mit hoher Flexibilität bezüglich des Substitutionsmusters

hergestellt werden können und mit dem insbesondere Perfluoralkylsubstituenten,

bevorzugt Trifluormethylsubstituenten, in den Pyridinring eingebaut

werden können.

-

Ein ähnliches

Verfahren wurde bereits für 2-Halogenpyridine ausgearbeitet.

Bei diesem Verfahren wird ein Nitril zunächst metalliert

und dann mit einer geeigneten Carbonylverbindung zum Hydroxynitril

umgesetzt. Der finale Ringschluß erfolgt dann unter stark

sauren Bedingungen mit HX (HCl, HBr, HI) oder anorganischen Ester

dieser Substanzen (z. B. SOCl2, POCl3, PCl5, PBr3 etc.) unter sehr stark sauren Bedingungen.

Beispielhaft ist diese Reaktion für die Synthese von 4-Trifluormethyl-2-chlorpyridin

erläutert.

-

-

Um

hiervon ausgehend das entsprechende Aminopyridin herstellen zu können,

ist jedoch eine weitere Umsetzung mit Ammoniak nötig, die

unter drastischen Bedingungen abläuft (siehe

EP 228846 B1 oder

Dunn et

al. in J. Fluor. Chem 1999, Seite 153) und hohe Temperaturen

und hohen Druck erfordert.

-

-

Es

bestand daher die Aufgabe, ein ökonomisches und technisch

einfach durchführbares Verfahren für die Herstellung

von 2-Amino-4-(fluoralkyl)pyridin-Derivaten zu entwickeln.

-

Es

wurde nun völlig überraschend gefunden, daß sich

diese Aufgabe durch direkte Umsetzung der beschriebenen Nitrilvorstufen

mit Ammonak oder anderen geeigneten Stickstoffverbindungen lösen

läßt.

-

-

Dies

ist vor allem auch deshalb sehr überraschend, weil das

Arbeiten unter stark sauren Bedingungen in der weiter oben beschriebenen

Umsetzung zum Halogenpyridin als entscheidend für den Erfolg

angesehen wurde.

-

[Beschreibung]

-

Es

resultiert so ein allgemeines und flexibles Verfahren, mit dem 2-Aminopyridine

mit Perfluoralkylsubstituenten durch Aufbau des Pyridinringes hergestellt

werden können:

-

Bei

den verschiedenen Resten R im obigen Schema kann es sich um folgende

Substituenten handeln:

Rf: CnH(2n+1-m)Xm

X: F, Cl, Br

n: positive ganze

Zahl

m: positive ganze Zahl kleiner oder gleich 2n + 1

R1: Wasserstoff, Alkyl, Aryl, Heteroaryl,

COOR, CN, SO2R, SOR, PO(OR)2

R:

Alkyl, Aryl, Heteroaryl

R2, Wasserstoff

oder typische Schutzgruppen für Alkohole, z. B. Acyl, Alkyl,

2-tetrahydropyranyl, R3Silyl

R3, R6:Alkyl, Acyl,

Aryl, R3Silyl R4,

R5:Wasserstoff, Alkyl, Aryl, Heteroaryl,

Acyl, -CONR2, beide Substituenten können

dabei auch Teil eines Ringsystems sein

-

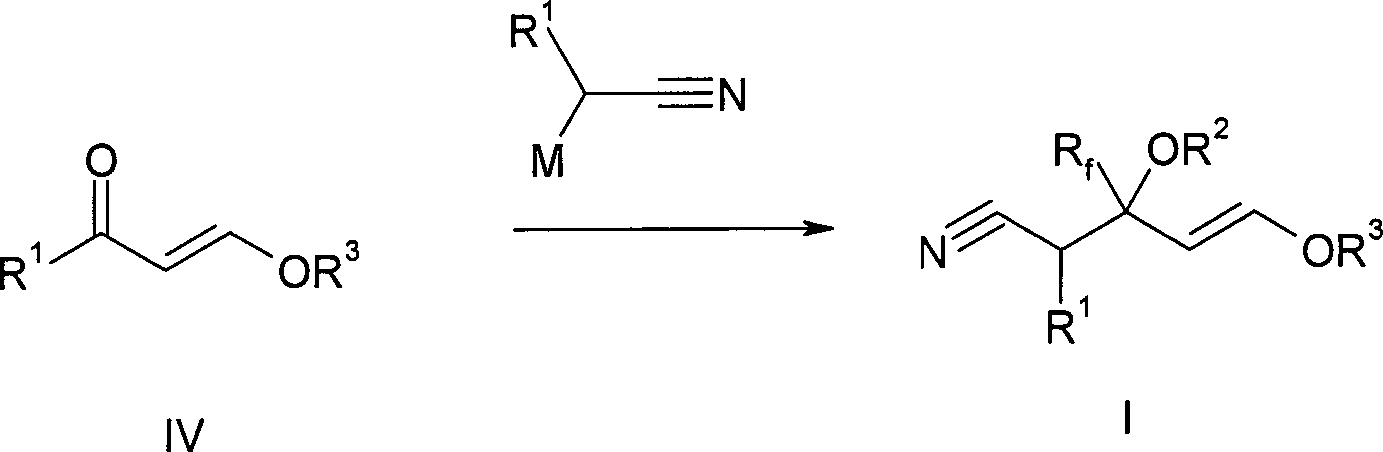

Die

Herstellung der benötigten Nitrilvorstufen kann dabei nach

jedem beliebigen Verfahren erfolgen. Meist dürfte aber

die Herstellung nach einem der beiden folgenden Schemata ausgehend

vom ungesättigten Keton IV oder vom Acetal V besonders ökonomisch

sein:

-

Die

Bedeutung der Reste R ist dabei die gleiche, wie oben erläutert.

Zusätzlich steht M für die folgenden Metalle:

M:

Li, Na, K, MgY, Mg0,5, CaY, Ca0,5,

ZnY, Zn0,5, CdY, Cd0,5,

Cu, TiY3

Y: X (wie oben), I, OR, O-CO-R

-

[Synthese der zur Cyclisierung benötigten

Nitrile]

-

Zur

Synthese der zur Cyclisierung benötigten Nitrile ist, wie

oben in den Formelschemata beschrieben, im allgemeinen der Zugang

aus den Ketonen IV oder V und einem Salz eines Acetonitril-Derivates

der günstigste Weg. Dazu wird zunächst Acetonitril

oder ein substituiertes Derivat in einem geeigneten Lösungsmittel metalliert

und das entstandene Salz dann mit einem Keton der allgemeinen Formel

IV oder V umgesetzt.

-

-

Für

diese Reaktion sind alle Lösungsmittel geeignet, die für

Metallierungsreaktionen eingesetzt werden können. Dies

sind insbesondere Ether wie Tetrahydrofuran, 2-Methyltetrahydrofuran,

Diethylether, Diisopropylether, Di-n-butylether, Dioxan, 1,2-Dimethoxyethan,

Diethylengylcoldimethylether, Diethylenglcoldi-n-butylether, Tetraethylenglycoldimethylether

oder Mischungen dieser Lösungsmittel untereinander oder

mit einem inerten anderen Lösungsmittel wie Benzol, Toluol,

Xylol, Cyclohexan oder Petrolethern (Kohlenwasserstoffgemische).

In besonderen Fällen können aber auch reine Kohlenwasserstoffe

wie Benzol, Toluol, Xylol, Cyclohexan oder Petrolether geeignet

sein oder im Falle von stark aciden Acetonitril-Derivaten (R1 starker Akzeptor-Substituent) sogar Alkohole

wie Methanol, Ethanol, Isopropanol oder Butanole.

-

Als

Metallierungsreagenzien kommen alle Basen in Frage, die ausreichend

basisch sind, um ein Wasserstoffatom von dem gegebenenfalls substituierten

Acetonitrilen zu abstrahieren. Bei Acetonitril selbst oder Alkyl-substituierten

Acetonitrilen kommen dafür hauptsächlich sehr

starke Basen wie n-Butyllithium, sec-Butyllithium, t-Butyllithium,

n-Hexyllithium, Lithium-N,N-diisopropylamid (LDA), Lithium-2,2,6,6-tetramethylpiperidid (Li-TMP), Lithiumhexamethyldisilazan

(LiHMDS), Natriumhexamethyldisilazan (NaHMDS) oder Kaliumhexamethyldisilazan

(KHMDS) in Frage. Bei etwas acideren Acetonitril-Derviaten wie beispielsweise

Aryl-substituierten (R5 = Aryl) sind Basen

wie Natriumamid, Lithiumhydrid, Natriumhydrid oder Kaliumhydrid

zusätzlich zu den oben genannten geeignet. Bei den am stärksten

aciden Acetonitril-Derivaten (R5 = COOR, CN, SO2R, SOR,

PO(OR)2) sind zusätzlich zu den

bereits genannten starken Basen auch Alkoxide wie die Lithium- Natrium-,

oder Kaliumsalze von Methanol, Ethanol oder t-Butanol als Basen

geeignet.

-

Die

Reaktionsbedingungen, die bei der Metallierung einzuhalten sind,

hängen wiederum von den verwendeten Acetonitril-Derivaten

ab. So wird bei den am wenigsten aciden Acetonitril-Derivaten (R1 = Alkyl oder Wasserstoff) bevorzugt bei

Temperaturen unter –25°C gearbeitet und besonders

bevorzugt unter –45°C, um die Zersetzung der gebildeten

Salze zu vermeiden. Die acideren Acetonitril-Derivate können

wegen der größeren Stabilität der gebildeten

Salze auch bei höheren Temperaturen metalliert werden (R1 = Aryl bis zu ca. 0°C; R1 = CN, COOR, SO2R,

SOR auch bei Raumtemperatur oder sogar darüber).

-

Die

sich anschließende Umsetzung mit geeigneten Ketonen mit

den allgemeinen Formeln IV oder V wird am besten bei der gleichen

Temperatur durchgeführt wie die Metallierung und erfolgt

im allgemeinen durch Zugabe der Ketone zum metallierten Acetonitril

oder Acetonitril-Derivat. Die Zugabe-Reihenfolge kann jedoch auch

vertauscht sein. Die Aufarbeitung des Reaktionsgemisches schließlich

erfolgt meist durch Neutralisieren der enthaltenen Base mit einer

geeigneten Säure (z. B. Schwefelsäure, Essigsäure,

Zitronensäure, Salzsäure) und Entfernen des gebildeten

Salzes mit Wasser. Das so entstandene Produkt wird mit üblichen

Techniken wie Destillation oder Kristallisation gereinigt oder kann

oft auch roh in die Folgestufe eingesetzt werden. In manchen Fällen

kann es auch vorteilhaft sein, nicht mit einer Protonenquelle zu

quenchen, sondern mit anderen Elektrophilen. Es entstehen dann nicht

die Alkohole (R2 = H), sondern entsprechende

Derivate (R2 = Alkyl, Acyl, 2-Tetrahydropyranyl,

R3Silyl) als Ausgangsmaterialien für

die Cyclisierung.

-

[Cyclisierung]

-

Die

Cyclisierung der Vorstufen I oder III zu den gewünschten

Aminopyridinderivaten II kann mit allen geeigneten Stickstoffverbindungen

erfolgen, d. h. mit solchen, bei denen R4 und

R5 wie oben angegeben unabhängig

voneinander Wasserstoff, Alkyl, Aryl, Heteroaryl, Acyl, oder -CONR2 sind. Beide Substituenten können

dabei auch Teil eines Ringsystems sein. Die Cyclisierungsreaktion

wird im allgemeinen in einem geeigneten Lösungsmittel durchgeführt.

Dies ist im einfachsten Fall die Stickstoffverbindung selbst oder

eine Mischung der Stickstoffverbindung mit anderen Lösemitteln

oder Lösemittelgemischen. Geeignete Lösemittel

sind alle, die die Reaktion nicht behindern also z. B. Ether (Dioxan,

THF, MTBE, Diisopropylether, Di-n-butylether), Aromaten (Toluol,

Xylol, Benzol, Chlorbenzol, Anisol), Alkohole (Methanol, Ethanol,

Propanol, Isopropanol, Butanol) oder Wasser. Die Reaktion wird durchgeführt

durch simples Erwärmen der Vorstufen I oder III mit den Stickstoff-Verbindungen

in einem optional zu verwendenden Lösemittel. Typische

Temperaturen sind dabei 40°C bis 250°C, bevorzugt

60°C bis 200°C und besonders bevorzugt 80°C

bis 150°C. Der Zusatz eines Katalysators ist zur Erzielung

der Cyclisierung normalerweise nicht nötig, es können

aber bei Bedarf saure oder alkalische Additive zugesetzt werden,

um die Cyclisierungsreaktion zu beschleunigen. Als saure Additive

werden bevorzugt Salze der verwendeten Stickstoffverbindungen eingesetzt,

besonders bevorzugt Salze von Salzsäure, Schwefelsäure,

Phosphorsäure, p-Toluolsulfonsäure, Essigsäure

oder Zitronensäure. Als basische Additive eignen sich Hydroxide,

Carbonate, Oxide, Alkoholate und andere stark basische Verbindungen,

bevorzugt solche, die stärker basisch sind, als die verwendeten

Stickstoffverbindungen.

-

Die

Aufarbeitung erfolgt in Abhängigkeit von den Eigenschaften

des Produktes durch Destillation oder Kristallisation. Beispiel

1: Herstellung von 5-Ethoxy-3-hydroxy-3-(trifluormethyl)-pent-4-ennitril

als Cyclisierungsvorstufe

-

500

ml 1,2-Dimethoxyethan wurden auf –72°C gekühlt

und bei dieser Temperatur zunächst mit 126 ml n-BuLi (2,5

molar in Hexan) und dann innerhalb von 2 h ebenfalls bei –72°C

mit 12,8 g Acetonitril versetzt. Das Gemisch wurde nun 90 min nachrühren

gelassen, um die Bildung des Anions zu vervollständigen.

Anschließend wurde bei –72°C innerhalb

von 2 h mit einer Lösung von 50 g 1,1,1-Trifluoro-but-3-en-2-one

(Herstellung gemäß

Chem. Ber. 1989, 122,

1179–1186) in 100 ml 1,2-Dimethoxyethan versetzt

und dann 1 h bei dieser Temperatur nachrühren gelassen.

Anschließend wurde das Gemisch auf 0°C erwärmt

und zum Neutralisieren mit einer Lösung von 16,1 g Schwefelsäure

(96%ig) in 50 ml Wasser versetzt. Anschließend wurden 500

ml Toluol zugegeben, die Phasen getrennt und die wäßrige

Phase zweimal mit weiteren 100 ml Toluol gegenextrahiert. Die vereinigten

organischen Phasen wurden mit Natriumsulfat getrocknet und dann

am Rotationsverdampfer konzentriert. Schließlich wurde

das Produkt im vollen Ölpumpenvakuum (ca. 0,2 mbar) destilliert.

Es konnten so 48,5 g Produkt (78%) vom Siedepunkt 95 bis 110°C

gewonnen werden. Dieses wurde anhand seines Massenspektrums identifiziert

(M+ = 209, weitere Fragmente bei m/e = 169, 141 und 71). Beispiel

2: Herstellung von 2-Amino-4-(trifluormethyl)pyridin aus 5-Ethoxy-3-hydroxy-3-(trifluormethyl)-pent-4-ennitril

mit wäßrigem Ammoniak

-

Es

wurden 50 g 5-Ethoxy-3-hydroxy-3-(trifluormethyl)-pent-4-en-nitril

mit 600 g wäßrigem Ammoniak (25%ig) gemischt und

die resultierende Mischung wurde 24 h in einem Autoklaven auf 125°C

erhitzt, wobei sich ein Druck von ca. 14 bar aufbaute. Anschließend

wurde das Reaktionsgemisch abgekühlt und das resultierende

zweiphasige Gemisch mehrmals mit Dichlormethan extrahiert. Die vereinigten

organischen Phasen wurden vorsichtig einrotiert und das Produkt

anschließend aus Cyclohexan umkristallisiert. Es konnten

so 26,3 g 2-Amino-4-(trifluormethyl)pyridin (68%) als gelblichbrauner

Feststoff gewonnen werden. Die spektroskopischen Daten stimmten

mit den in der Literatur angegebenen überein (

A.

D. Dunn et al. in J. Fluorine Chem. 1999, 93, 153–157). Beispiel

3: Herstellung von Dimethyl-(4-trifluormethyl-pyridin-2-yl)-amin

aus 5-Ethoxy-3-hydroxy-3-(trifluormethyl)-pent-4-ennitril mit wäßriger

Dimethylamin-Lösung

-

Es

wurde analog zu Beispiel 2 gearbeitet, aber statt 600 g wäßrigem

Ammoniak wurden 600 g wäßrige Dimethylamin-Lösung

(40%ig) eingesetzt. Es konnten so 28,1 g (62%) Produkt isoliert

werden. Beispiel

4: Herstellung von 5-Ethoxy-3-hydroxy-2-phenyl-3-trifluormethyl-pent-4-enenitril

als Cyclisierungsvorstufe

-

500

ml THF wurden auf –72°C gekühlt und bei

dieser Temperatur zunächst mit 31,9 g Diisopropylamin und

dann bei derselben Temperatur mit 126 ml n-BuLi (2,5 molar in Hexan)

versetzt. Anschließend wurden 35,1 g Benzylcyanid gelöst

in weiteren 250 ml THF innerhalb von 1 h zugetropft. Es wurde weitere

2 h nachrühren gelassen, um die Bildung des Anions zu vervollständigen.

Anschließend wurde bei –72°C innerhalb

von 2 h mit einer Lösung von 50 g 1,1,1-Trifluoro-but-3-en-2-one

versetzt und dann 1 h bei dieser Temperatur nachrühren

gelassen. Anschließend wurde das Gemisch auf 0°C

erwärmt und zum Neutralisieren mit einer Lösung von

16,1 g Schwefelsäure (96%ig) in 50 ml Wasser versetzt.

Anschließend wurden 500 ml Toluol zugegeben, die Phasen

getrennt und die wäßrige Phase zweimal mit weiteren

100 ml Toluol gegenextrahiert. Die vereinigten organischen Phasen

wurden mit Natriumsulfat getrocknet und dann am Rotationsverdampfer

konzentriert. Es wurden so ca. 77 g eines Rohproduktes gewonnen,

das so in der Folgestufe eingesetzt wurde. Beispiel

5: Herstellung von 3-Phenyl-4-trifluormethyl-pyridin-2-ylamin durch

Cyclisierung von 5-Ethoxy-3-hydroxy-2-phenyl-3-trifluormethyl-pent-4-enenitril

mit Ammoniakwasser

-

Es

wurden 50 g 5-Ethoxy-3-hydroxy-2-phenyl-3-trifluoromethyl-pent-4-enenitrile

mit 600 g wäßrigem Ammoniak (25%ig) gemischt und

die resultierende Mischung wurde 24 h in einem Autoklaven auf 125°C

erhitzt. Anschließend wurde das Reaktionsgemisch abgekühlt

und das resultierende zweiphasige Gemisch mehrmals mit Dichlormethan

extrahiert. Die vereinigten organischen Phasen wurden einrotiert

und das Produkt anschließend aus Heptan umkristallisiert.

Es konnten so 24,1 g 3-Phenyl-4-trifluoromethyl-pyridin-2-ylamin

(52% über beide Stufen) isoliert werden.

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste

der vom Anmelder aufgeführten Dokumente wurde automatisiert

erzeugt und ist ausschließlich zur besseren Information

des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen

Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt

keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Patentliteratur

-

- - DE 374291 [0004]

- - EP 2288461 B [0011]

-

Zitierte Nicht-Patentliteratur

-

- - Chem. Ber.

1936, 69, 2593 [0004]

- - Org. Lett. 2001, 3, 3417 [0005]

- - Dunn et al. in J. Fluor. Chem 1999, Seite 153 [0011]

- - Chem. Ber. 1989, 122, 1179–1186 [0026]

- - A. D. Dunn et al. in J. Fluorine Chem. 1999, 93, 153–157 [0027]