CN217453413U - 用于筒形物料的自动化整形系统 - Google Patents

用于筒形物料的自动化整形系统 Download PDFInfo

- Publication number

- CN217453413U CN217453413U CN202221243688.2U CN202221243688U CN217453413U CN 217453413 U CN217453413 U CN 217453413U CN 202221243688 U CN202221243688 U CN 202221243688U CN 217453413 U CN217453413 U CN 217453413U

- Authority

- CN

- China

- Prior art keywords

- clamping

- module

- detection

- assembly

- polishing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

Abstract

本实用新型涉及自动化设备领域,具体公开了一种用于筒形物料的自动化整形系统。该自动化整形系统包括机架,所述的机架上设有加工通道和输送组件;所述的机架上还设有端面整形模块、检测模块和分拣模块,所述的端面整形模块、检测模块和分拣模块沿输送组件的输送方向依次分布;其中,所述的端面整形模块包括两个修磨单元,两个所述的修磨单元相对于加工通道左右对置;其中,所述的检测模块包括视觉检测单元;还包括控制模块,所述的控制模块根据检测模块的检测结果,控制分拣模块对物料进行分拣。以上所述的自动化整形系统可以完成筒状物料的自动化整形工作,并具备检测功能,可靠保证产品质量的稳定性。

Description

技术领域

本实用新型涉及自动化设备领域,尤其涉及一种用于筒形物料的自动化整形系统。

背景技术

常见的筒形物料包括金属筒、塑料桶、纸筒等,加工时通常先加工成长筒状,后续根据需求切割成特定长度。但由于切割过程容易在筒形物料的端部形成毛刺等缺陷,在使用之前需要进行整形处理。现有整形处理方式为人工检查并打磨,工作效率低下,且产品质量无法保障。

发明内容

本实用新型要解决的技术问题是提供一种用于筒形物料的自动化整形系统,完成筒状物料的自动化整形工作,并具备检测功能,可靠保证产品质量的稳定性。

为了解决上述技术问题,本实用新型提供的技术方案如下:一种用于筒形物料的自动化整形系统,至少包括:

机架,所述的机架上设有加工通道和输送组件,所述的输送组件用于驱动筒形物料沿加工通道单向移动;

所述的机架上还设有端面整形模块、检测模块和分拣模块,所述的端面整形模块、检测模块和分拣模块沿输送组件的输送方向依次分布;

其中,所述的端面整形模块包括两个修磨单元,两个所述的修磨单元相对于加工通道左右对置;

其中,所述的检测模块包括视觉检测单元。

加工时,输送组件带动筒形物料在加工通道内运动,依次在端面整形模块进行整形加工,在检测模块进行加工质量检测,最后根据检测结构通过分拣模块对产品进行分拣。加工的过程中,控制模块实时获取检测结构,并调整端面整形模块和分拣模块的工作状态。上述整形系统可以完成筒状物料的自动化整形工作,并具备检测功能,可靠保证产品质量的稳定性。

作为优选,所述的输送组件包括第一驱动装置和若干托架,所述的第一驱动装置驱动托架沿加工通道运动。其中的托架用于放置筒形物料,并推动筒形物料伴随输送组件同步运动。

作为优选,所述的修磨单元包括第二驱动装置、修磨刀头和进给机构,所述的进给机构包括修磨主轴,所述的第二驱动装置驱动修磨主轴相对于机架转动;

所述的修磨主轴包括中间轴和外套筒,所述的外套筒与机架旋转活动连接;所述的外套筒套设在中间轴上,并限定成中间轴与外套筒在轴向上相对滑动,在周向上同步转动;所述的进给机构还包括驱动中间轴相对于外套筒轴向运动的进给驱动件;

所述的修磨刀头设置在中间轴上。

进行端面整形加工时,筒形物料设置在两个修磨刀头之间,第二驱动装置驱动主轴和修磨刀头旋转,进给驱动件驱动中间轴和修磨刀头轴向进给,向筒形物料方向运动,两个修磨刀头同时对产品的两个端面进行修磨加工。加工完成后进给驱动件驱动中间轴和修磨刀头复位,为下一次加工做准备。

作为优选,所述的检测模块包括端部检测组件;所述的端部检测组件包括两个相对于加工通道左右对置的第一视觉检测单元。端部检测组件用于对筒形产品的端面修磨质量进行评估。

作为优选,所述的检测模块还包括侧向检测组件,所述的侧向检测组件包括旋转夹持机构和第二视觉检测单元,所述的第二视觉检测单元位于加工通道上方;

所述的旋转夹持机构包括两个夹持头,两个所述的夹持头相对于加工通道左右对置;

所述的检测模块还包括旋转驱动机构,所述的旋转驱动机构驱动至少其中一个夹持头转动。

在进行检测时,两个夹持头相对靠近并对筒形物料进行夹持,旋转驱动机构驱动夹持头转动,并进一步带动筒形物料同步转动。在筒形物料转动的过程中,第二视觉检测单元对筒形物料的周面进行扫描检测,评估筒形物料周面的缺陷和加工质量。

作为优选,所述的旋转驱动机构包括第三驱动装置、及设置在夹持头与第三驱动装置之间的传动单元,所述的传动单元采用齿轮和齿条的配合传动。

作为优选,还包括涂油组件,在沿输送组件的输送方向上,所述的涂油组件位于所述的端面整形模块之前;

所述的涂油组件包括两个涂油单元,两个所述的涂油单元相对于加工通道左右对置。筒形物料在进行端面修磨之前对端面进行涂油操作,可以有效提高端面修磨质量。

作为优选,还包括抛光模块,在沿输送组件的输送方向上,所述的抛光模块位于所述的端面整形模块和检测模块之间;

所述的抛光模块包括两个抛光单元,两个所述的抛光单元相对于加工通道左右对置;所述的抛光单元包括第四驱动装置和抛光件,所述的第四驱动装置驱动抛光件工作。

进行端面抛光加工时,筒形物料设置在两个抛光件之间,第四驱动装置驱动抛光件旋转,两个抛光件同时对产品的两个端面进行抛光加工。

作为优选,所述的分拣模块还包括置料组件和取料组件,所述的置料组件上设有置料工位;所述的取料组件包括夹料机构和转运机构,所述的夹料机构用于夹持物料,所述的转运机构用于驱动夹料机构在取料工位和置料工位之间运动。

筒形物料在经过检测模块检测后,被输送组件送入取料工位,取料组件根据检测结果,选择性的将部分筒形物料取出放入置料工位,实现筒形物料的分拣操作。

作为优选,所述的夹料机构包括基部、夹臂和推杆,所述的夹臂和推杆与基部同向滑动连接;所述夹臂的一端设有夹料单元,

还包括第五驱动装置,所述的第五驱动装置驱动推杆相对于基部滑动;

所述的夹臂和推杆之间至少具有两个位置状态:

第一位置状态下,所述的推杆和夹臂位于待机工位,且所述的夹料单元处于松开状态;

从第一位置状态进入第二位置状态过程下,所述的推杆推动夹臂进入夹持工位,并驱动夹料单元进入夹持状态。

附图说明

图1为本实施例用于筒形物料的自动化整形系统的正视图;

图2为本实施例用于筒形物料的自动化整形系统的俯视图;

图3为本实施例用于筒形物料的自动化整形系统中端面整形模块的俯视图;

图4为本实施例用于筒形物料的自动化整形系统中端面整形模块的结构示意图;

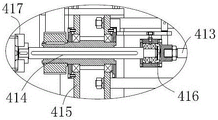

图5为图4中A处的局部放大图;

图6为图4中B处的局部放大图;

图7为本实施例用于筒形物料的自动化整形系统中物料夹持组件与修磨刀头配合的结构示意图;

图8为本实施例用于筒形物料的自动化整形系统中抛光模块的俯视图;

图9为本实施例用于筒形物料的自动化整形系统中抛光模块的结构示意图图;

图10为图9中C处的局部放大图;

图11为图9中D处的局部放大图;

图12为本实施例用于筒形物料的自动化整形系统中物料夹持组件与抛光件配合的结构示意图;

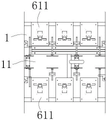

图13为本实施例用于筒形物料的自动化整形系统中端部检测组件的俯视图;

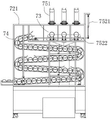

图14为本实施例用于筒形物料的自动化整形系统中侧向检测组件的正视图;

图15为本实施例用于筒形物料的自动化整形系统中侧向检测组件的侧视图;

图16为本实施例用于筒形物料的自动化整形系统中旋转夹持机构的结构示意图;

图17为土16中E处的局部放大图;

图18为本实施例用于筒形物料的自动化整形系统中分拣模块的结构示意图图;

图19为本实施例用于筒形物料的自动化整形系统中分拣模块另一状态的结构示意图;

图20为本实施例用于筒形物料的自动化整形系统中转运机构的结构示意图;

图21为本实施例用于筒形物料的自动化整形系统中夹料机构的工作原理图;

图22为本实施例用于筒形物料的自动化整形系统中置料组件的正视图;

图23为本实施例用于筒形物料的自动化整形系统中二次分拣机构的工作原理图。

具体实施方式

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

实施例

如图1和图2所示,一种用于筒形物料的自动化整形系统,包括机架1,所述的机架1上设有加工通道11和输送组件,所述的输送组件用于驱动筒形物料9沿加工通道11单向移动。具体的,所述的输送组件包括输送链和第一驱动装置,所述的输送链沿加工通道11分布,第一驱动装置驱动输送链沿加工通道11单向运动。所述的输送链上沿长度方向分布有若干托架13,托架13用于放置筒形物料9,并推动筒形物料9伴随输送组件同步运动。所述的托架13包括两个并行设置的板件,两个所述的板件上分别设有V形料槽。

如图1和图2所示,还包括进料组件2和出料组件8,所述的进料组件2位于加工通道11的进料端,出料组件8位于加工通道11的出料端。具体的,所述的进料组件2上设有进料通道,所述的出料组件8上设有出料通道,进料通道和出料通道均与加工通道11对齐。待加工的筒形物料9从进料通道依次进入加工通道11,加工后合格的筒形物料9从出料通道排出。

如图1和图2所示,所述的加工通道11沿进料端至出料端方向依次设有涂油工位、修磨工位12、抛光工位14、检测工位16和取料工位17。所述的机架1上还设有涂油组件3、端面整形模块4、抛光模块5、检测模块6和分拣模块7,所述的涂油组件3、端面整形模块4、抛光模块5、检测模块6和分拣模块7沿输送组件的输送方向依次分布。其中所述的涂油组件3与涂油工位对应,所述的端面整形模块4与修磨工位12对应,所述的抛光模块5与抛光工位14对应,所述的检测模块6与检测工位16对应,所述的分拣模块7与取料工位17对应。

加工时,输送组件带动筒形物料9在加工通道11内运动,依次在端面整形模块4进行整形加工,在检测模块6进行加工质量检测,最后根据检测结构通过分拣模块7对产品进行分拣。

如图1和图2所示,其中,所述的涂油组件3包括供油单元和两个涂油单元,所述的涂油单元包括涂油层,两个所述涂油单元的涂油层相对于加工通道11左右对置。所述的涂油层可以为油毡,所述的供油单元可以为油泵。筒形物料9在进行端面修磨之前对端面进行涂油操作,可以有效提高端面修磨质量。

如图2-图4所示,其中,所述的端面整形模块4包括两个修磨单元41,每一所述的修磨单元41包括修磨基座415、修磨刀头414、第一进给机构413和第二驱动装置411,所述的第二驱动装置411设置在修磨基座415上。

如图4-图6所示,所述的第一进给机构413包括修磨主轴414,所述的修磨主轴414包括中间轴和外套筒,所述的外套筒与修磨基座415旋转活动连接。所述的外套筒套设在中间轴上,并限定成中间轴与外套筒在轴向上相对滑动,在周向上同步转动。具体的,所述的中间轴与外套筒之间键连接。

如图4所示,所述的第二驱动装置411驱动修磨主轴414相对于修磨基座415转动,具体的,所述的第二驱动装置411为电机,所述的第二驱动装置411与外套筒之间带传动或齿轮传动。

如图3和图4所示,所述的修磨刀头414设置在中间轴上,两个修磨单元41的修磨刀头414左右对置,两个修磨单元41之间形成加工区间,所述的修磨工位12与加工区间对应。

如图4-图6所示,所述的第一进给机构413还包括驱动中间轴相对于外套筒轴向运动的进给驱动件,所述的进给驱动件限定成与修磨基座415在沿修磨主轴414的轴向上滑动连接。

如图4-图6所示,具体的,所述的进给驱动件包括电缸、气缸或液压缸。所述的进给驱动件与中间轴之间设有第一联轴件416,所述的第一联轴件416限定成与中间轴旋转活动链接,并与进给驱动件的输出端在周向上固定连接。具体的,所述的中间轴通过止推轴承与第一联轴件416连接。

如图4-图6所示,还包括主轴补偿机构412,所述的主轴补偿机构412包括驱动进给驱动件相对于修磨基座415滑动的补偿驱动单元。所述的补偿驱动单元包括驱动件和传动机构,具体的,其中一个修磨单元41的驱动件为手动转轮,另一个修磨单元41的驱动件为步进电机。所述的传动机构包括丝杆和螺母,所述的丝杆与与进给驱动件固定连接,螺母旋转活动设置在修磨基座415上,所述的驱动件通过齿轮传动机构驱动螺母转动。

在进行端面整形加工时,筒形物料9运动至修磨工位12,位于两个修磨刀头414之间,第二驱动装置411驱动修磨主轴414和修磨刀头414旋转,进给驱动件驱动中间轴和修磨刀头414轴向进给,向筒形物料9方向运动,两个修磨刀头414同时对筒形物料9的两个端面进行修磨加工。加工完成后进给驱动件驱动中间轴和修磨刀头414复位。补偿驱动单元用于调整第一进给机构413相对于修磨基座415的位置,以适应不同长度规格的筒形物料9。

如图1、图2、图8和图9所示,其中,所述的抛光模块5包括两个抛光单元51,所述的抛光单元51设置在机架1上,所述的抛光单元51包括抛光基座515、抛光件516、第二进给机构513和第四驱动装置511。具体的,至少其中一个抛光单元51的抛光基座515与机架1在沿抛光主轴514的轴线方向上滑动连接。

如图9-图11所示,所述的第二进给机构513包括抛光主轴514,所述的抛光主轴514包括中间轴和外套筒,所述的外套筒与抛光基座515旋转活动连接。所述的外套筒套设在中间轴上,并限定成中间轴与外套筒在轴向上相对滑动,在周向上同步转动。具体的,所述的中间轴与外套筒之间键连接。

如图9所示,所述的第四驱动装置511设置在抛光基座515上,并驱动抛光主轴514相对于抛光基座515转动。具体的,所述的第四驱动装置511为电机,所述的第四驱动装置511与外套筒之间带传动或齿轮传动。

如图9-图11所示,所述的抛光件516设置在中间轴上,且两个抛光单元51的抛光件516左右对置。两个抛光单元51之间形成加工区间,所述的抛光工位14与加工区间对应。具体的,所述的抛光件516为砂纸。

如图9-图11所示,所述的第二进给机构513还包括驱动中间轴相对于外套筒轴向运动的进给驱动件。具体的,所述的进给驱动件为电缸、气缸或液压缸。所述的进给驱动件与中间轴之间设有第二联轴件512,所述的第二联轴件512限定成与中间轴旋转活动链接,并与进给驱动件的输出端在周向上固定连接。具体的,所述的中间轴通过止推轴承与第二联轴件512连接。

如图9-图11所示,具体的,所述的机架1上还设有驱动抛光基座515相对于机架1滑动的调整组件52。所述的调整组件52包括调整驱动件521和丝杆传动机构522。具体的所述的抛光基座515上设有螺母,所述的丝杆与机架1旋转活动连接,所述的调整驱动件521为步进电机,并驱动丝杆旋转。

作为一种具体的实施方式,两个所述抛光单元51的抛光基座515均与机架1滑动连接,两个所述抛光单元51的调整组件52联动,也即两个所述抛光基座515连接的丝杆为同一根,或两根丝杆通过联轴器连接,且两个抛光单元51上螺母的旋向相反。

进行端面抛光加工时,筒形物料9运动至抛光工位14,位于两个抛光件516之间,第四驱动装置511驱动抛光主轴514和抛光件516旋转,进给驱动件驱动中间轴和抛光件516轴向进给,向筒形物料9方向运动,两个抛光件516同时对产品的两个端面进行抛光加工。加工完成后进给驱动件驱动中间轴和抛光件516复位。调整驱动件521用于调整抛光单元51相对于机架1的位置,以适应不同长度规格的筒形物料9。

进一步的,如图4、图7、图9和图12所示,还包括物料夹持组件42,所述的物料夹持组件42包括托举件422、定位件421和顶升驱动件423,所述的定位件421位于托举件422上方,所述的托举件422与定位件421之间为夹持空间。所述的顶升驱动件423驱动托举件422相对于定位件421上下运动。所述的顶升驱动件423为气缸、电缸或液压缸。

如图4、图7、图9和图12所示,所述的端面整形模块4和抛光模块5分别包括物料夹持组件42,用于将筒形物料9抬升与托架13分离,具体的,所述的托举件422从托架13的两个板件之间穿过。

如图7所示,以下以端面整形模块4中的物料夹持组件42为例说明具体工作方式:筒形物料9在托架13上运动至修磨工位12,顶升驱动件423驱动托举件422上升,并推动筒形物料9运动至定位件421,托举件422和定位件421对筒形物料9进行预夹持。加工完成后,托举件422复位,加工完成的产品复位至托架13,完成单次加工。

如图1和图2所示,其中,所述的检测模块6包括端部检测组件61和侧向检测组件62,所述的端部检测组件61和侧向检测组件62沿加工通道11分布。

如图13所示,具体的,所述的端部检测组件61包括两个相对于加工通道11左右对置的第一视觉检测单元611。端部检测组件61用于对筒形产品的端面修磨质量进行评估。

具体的,如图14和图15所示,所述的侧向检测组件62包括旋转夹持机构和第二视觉检测单元621,所述的第二视觉检测单元621位于旋转夹持机构上方。具体的,所述的机架1上设有安装支架15,所述的第二视觉检测单元621设置在安装支架15上。所述的第二视觉检测单元621包括摄像头和照明装置。

如图14和图15所示,所述的第二视觉检测单元621限定成与安装支架15在水平方向和竖直方向上的相对位置可调整。可以根据产品的规格合理调整第二视觉检测单元621的水平和竖直位置。具体的,所述的安装支架15包括导向杆152、连接横杆154和连接竖杆156,所述的导向杆152沿竖直方向设置,所述的连接横杆154与导向杆152滑动连接,所述的连接竖杆156与连接横杆154沿水平方向滑动连接,并且连接横杆154与导向杆152、及连接横杆154与连接竖杆156之间分别设置有锁紧装置,用于在特定位置锁紧第二视觉检测单元621。

如图14和图15所示,所述的第二视觉检测单元621设置在连接竖杆156的下端,且所述第二视觉检测单元621与连接竖杆156之间设有角度调整机构。

如图14和图15所示,所述的安装支架15上还设有防护罩155,所述的机架1上还设有用于驱动防护罩155沿竖直方向运动的竖直调整机构153。防护罩155可以对第二视觉检测单元621起到保护作用,竖直调整机构153的设置可以调整第二视觉检测单元621与防护罩155之间的相对位置,便于对第二视觉检测单元621进行操作。具体的,所述的安装支架15还包括顶部平台151,所述的竖直调整机构153设置在顶部平台151上,所述的竖直调整机构153包括气缸、电缸或液压缸。

如图14、图16和图17所示,所述的旋转夹持机构包括两个夹持单元622,所述的夹持单元622包括夹持基座6222和夹持头6223,两个所述夹持单元622的夹持头6223左右对置,所述的旋转夹持机构还包括驱动两个夹持头6223相对靠近或远离的伸缩驱动件6221。

如图14、图16和图17所示,具体的,其中一个所述的夹持单元622为固定单元6226,另一个所述的夹持单元622为活动单元6225。所述固定单元6226的夹持头6223限定成与对应的夹持基座6222在周向上旋转活动设置,在轴向上固定设置。所述活动单元6225的夹持头6223限定成与夹持基座6222在周向上旋转活动设置,在轴向上伸缩设置。

如图14、图16和图17所示,具体的,所述的伸缩驱动件6221为电缸、气缸或液压缸,所述的伸缩驱动件6221设置在活动单元6225的夹持基座6222上,且对应的夹持头6223与伸缩驱动件6221的伸缩端连接。

检测时,首先将筒形物料9放置在两个夹持头6223之间,然后活动单元6225的夹持头6223伸出,并推动筒形物料9,直至两个夹持头6223同时顶紧筒形物料9,实现对筒形物料9的可靠夹持。

如图14、图16和图17所示,进一步的,所述夹持头6223的夹持端设有引导斜面。引导斜面可以在夹持头6223顶紧筒形物料9的过程中引导夹持头6223端部插入筒形物料9内,并且可以对筒形物料9起到强制对中的作用,保证筒形物料9的轴线与夹持头6223的旋转中心基本重合。

如图14、图16和图17所示,进一步的,所述的活动单元6225上还设有脱模单元6224,所述的脱模单元6224上设有脱模挡块。为了实现自动化卸料,筒形产品在完成检测后,需要实现自动化脱模操作。因此在夹持状态下,筒形物料9设置成与活动单元6225上夹持头6223的夹持力稍大于固定单元6226上夹持头6223的夹持力。在检测完成后,筒形物料9伴随活动单元6225的夹持头6223后退,并在后退过程中在脱模挡块的阻挡作用下与夹持头6223分离,实现脱模。

具体的,所述的脱模挡块设置成环形,对应的夹持头6223从脱模挡块内穿过,通过合理设置脱膜挡块与夹持头6223之间的配合间隙,可以保证针对不同产品的脱模效果。

如图14、图16和图17所示,还包括旋转驱动机构623,所述的旋转驱动机构623驱动至少其中一个夹持头6223转动;所述的旋转驱动机构623包括第三驱动装置(图中未示出,设置为旋转电机)和传动组件,所述的传动组件包括主动轮(图中未示出)、从动轮6231和传动齿条6232,所述第三驱动装置驱动主动轮转动。所述的从动轮6231与对应的夹持头6223同轴设置,并限定成同步转动;所述的传动齿条6232滑动设置在机架1上,并分别与主动齿轮和从动齿轮啮合。具体的,所述的从动轮6231设在固定单元6226上。

在进行检测时,两个夹持头6223对筒形物料9进行夹持,旋转驱动机构623驱动夹持头6223转动,并进一步带动筒形物料9同步转动。在转动的过程中,第二视觉检测单元621对筒形物料9的周面进行扫描检测。

如图16和图17所示,还包括切刀单元6233,所述的切刀单元6233设置在传动齿条6232上,且刃口朝向对应的夹持头6223方向设置。在筒形物料9旋转检测的过程中,切刀单元6233同步对筒形物料9的周面进行切槽操作,特别适用于纸筒类产品。

如图1、图2和图18所示,其中,所述的分拣模块7包括取料组件71和置料组件72,所述的置料组件72包括置料支架721,所述的取料组件71位于置料支架721一侧,所述的置料支架721上设有置料工位73。

如图18和图19所示,所述的取料组件71包括夹料机构712和转运机构711,所述的夹料机构712用于夹持物料,所述的转运机构711用于驱动夹料机构712在取料工位17和置料工位73之间运动。

具体的,如图20所示,所述的转运机构711包括支撑架7113,所述的支撑架7113位于置料支架721一侧。所述的支撑架7113上设有安装梁7112、及驱动安装梁7112围绕长度方向转动的翻转动力单元7111。所述的安装梁7112上设有旋转臂7114,所述的旋转臂7114与安装梁7112相互垂直设置,并随安装梁7112同步转动。所述的夹料机构712设置在旋转臂7114上。所述的翻转动力单元7111为旋转电机。通过安装梁7112的旋转,实现旋转臂7114、夹料机构712及筒形物料9的上下翻转,从而实现筒形物料9在取料工位17和置料工位73之间的转移。

所述旋转臂7114的长度可调。具体的,所述旋转臂7114包括伸缩调节结构,所述的伸缩调节结构包括气缸或电缸。在夹料机构712翻转的过程中,可以通过改变旋转臂7114的长度,调整旋转臂7114和夹料机构712的运动区域,在保证转运到位的前提下,降低旋转臂7114和夹料机构712与配套设备干涉的可能性。

具体的,如图21所示,所述的夹料机构712包括基部7121和夹臂7122,其中的基部7121与旋转臂7114连接,所述的夹臂7122与基部7121滑动连接。所述夹臂7122的一端设有夹料单元,所述的夹臂7122相对于基部7121至少具有两个位置状态:第一位置状态下,所述的夹臂7122位于待机工位,此时所述的夹料单元处于松开状态;从第一位置状态进入第二位置状态过程下,所述的夹臂7122相对于基部7121滑动并伸出,进入夹持工位;所述的夹臂7122进入夹持工位后,所述的夹料单元进入夹持状态。

如图21所示,所述的夹持单元622包括固定夹持块7123和活动夹持块7125,其中的固定夹持块7123固定设置在夹臂7122上侧,所述的活动夹持块7125与夹臂7122的端部旋转活动连接,且在活动夹持块7125与夹臂7122之间设有弹性件。

如图21所示,还包括第五驱动装置,所述的第五驱动装置包括推杆7128和动力单元(图中未示出),所述的推杆7128与基部7121滑动连接,且推杆7128相对于基部7121的滑动方向与夹臂7122的滑动方向相同。所述的推杆7128位于夹臂7122下方,所述的动力单元驱动推杆7128相对于基部7121滑动。所述夹臂7122的下侧设有固定挡块7124。还包括活动挡块7126,所述的活动挡块7126与活动夹持块7125一体设置并同步相对于夹臂7122转动。所述的活动夹块与固定夹块之间形成操作空间。所述的推杆7128上设有拨块7127,所述的拨块7127伸入操作空间内。所述的动力单元为气缸。

取料操作时,夹料机构首先处于如图21中a部分所示状态。第五驱动装置驱动推杆7128滑动伸出,推杆7128上的拨块7127与活动挡块7126接触,由于活动夹持块7125与夹臂7122之间设有弹性件,夹臂7122会伴随推杆7128运动。由于推杆7128相对于基部7121的运动行程大于夹臂7122相对于基部7121的运动行程,在夹持单元622进入取料工位17后,夹臂7122伸入筒形物料9的通孔内,夹臂7122率先停止滑动,推杆7128继续运动并克服弹性件的弹力驱动活动夹持块7125转动,即进入如图21中b部分所示状态。活动夹持块7125转动至夹持状态,并与固定夹持块7123配合对筒形物料9进行限位,实现对筒形物料9的夹持。

夹料机构712夹持筒形物料9后,翻转动力单元7111工作,旋转臂7114和夹料机构712翻转,将筒形物料9转运至置料工位73,即图19所示状态。在翻转的过程中,所述的夹臂7122相对于基部7121始终处于第二位置状态。到达置料工位73后,第五驱动装置工作驱动推杆7128复位,推杆7128复位的过程中,拨块7127与固定挡块7124接触,推动夹臂7122复位。

筒形物料9在经过检测模块6检测后,伴随输送组件送入取料工位17。其中,取料组件71位于置料支架721和送料工位之间。取料组件71根据检测结果,选择性的将部分筒形物料9取出放入置料工位73,实现筒形物料9的分拣操作。取料组件71可以设置成仅取出残次品,合格品伴随输送组件的运动送出取料工位17。

进一步的,如图22和图23所示,所述的置料支架721上还设有二次分拣机构,对应的,还包括至少两个收纳单元74,所述的二次分拣机构将置料工位73上的筒形物料9选择性的送入各个收纳单元74。需要说明的是,由于两个收纳单元的结构和设置位置不同,在图18和图19中均使用附图标记74标注,并不属于同一附图标记对应不同特征,请知悉。

转运机构711对筒形物料9进行一次分拣,二次分拣机构对进入置料工位73的筒形物料9进行二次分拣。以二次分拣的方式,增加分拣后产品的分类数量,可以使得产品加工更为精细化。

具体的,如图22和图23所示,其中一个收纳单元74为废料单元,另一个收纳单元74为待处理单元,所述收纳单元74的进料口设置在置料工位73侧面。所述的二次分拣机构包括推送单元751,所述的推送单元751用于将筒形物料9从置料工位73推送至收纳单元74的进料口。所述的推送单元751包括气缸。

如图22所示,所述的待处理单元为在置料支架721上呈“S”形延伸的储料通道,所述储料通道的进料口位于出料口上端。呈“S”形延伸的储料通道可以充分利用置料支架721的剩余空间,提高储料数量。进料口位于出料口上方,筒形物料9进入进料口后在重力作用下向出料口方向运动。

如图22和图23所示,所述的二次分拣机构还包括旋转杆件7522和旋转驱动件7521,所述旋转杆件7522的一端与置料支架721旋转活动连接,所述的旋转驱动件7521驱动旋转杆件7522相对于置料支架721旋转。其中一个收纳单元74的进料口与旋转杆件7522的连接端对应。所述的置料工位73上设有置料支座731,所述的置料支座731上设有与旋转杆件7522对应的容置槽。所述的旋转驱动件7521包括气缸。

筒形物料9放置在置料工位73后,即处于如图23中c部分所示状态,根据检测结果可以选择性的推送至对应的收纳单元74,也可以通过转动旋转杆件7522,让筒形物料9在重力作用下滚落至对应的收纳单元74内,即处于如图23中d部分所示状态。推送单元751和旋转杆件7522可以设置成用于两个不同类别产品的出料。

具体的,如图23所示,所述的置料支座731包括至少两组并列设置的置料件,两个所述的置料件之间形成容置槽。每一组所述的置料件包括两根竖直设置的立柱。

还包括控制模块,所述的控制模块根据检测模块6的检测结果,控制分拣模块7对物料进行分拣。加工的过程中,控制模块实时获取检测结构,并调整端面整形模块4、抛光模块5和分拣模块7的工作状态,并且可以通过控制主轴补偿机构412的工作状态,实时调整两个修磨刀头414的距离,以达到最佳的整形效果。上述整形系统可以完成筒状物料的自动化整形工作,并具备检测功能,可靠保证产品质量的稳定性。

总之,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

Claims (10)

1.用于筒形物料的自动化整形系统,其特征在于,至少包括:

机架,所述的机架上设有加工通道和输送组件,所述的输送组件用于驱动筒形物料沿加工通道单向移动;

所述的机架上还设有端面整形模块、检测模块和分拣模块,所述的端面整形模块、检测模块和分拣模块沿输送组件的输送方向依次分布;

其中,所述的端面整形模块包括两个修磨单元,两个所述的修磨单元相对于加工通道左右对置;

其中,所述的检测模块包括视觉检测单元。

2.根据权利要求1所述的自动化整形系统,其特征在于:所述的输送组件包括第一驱动装置和若干托架,所述的第一驱动装置驱动托架沿加工通道运动。

3.根据权利要求1所述的自动化整形系统,其特征在于:所述的修磨单元包括第二驱动装置、修磨刀头和进给机构,所述的进给机构包括修磨主轴,所述的第二驱动装置驱动修磨主轴相对于机架转动;

所述的修磨主轴包括中间轴和外套筒,所述的外套筒与机架旋转活动连接;所述的外套筒套设在中间轴上,并限定成中间轴与外套筒在轴向上相对滑动,在周向上同步转动;所述的进给机构还包括驱动中间轴相对于外套筒轴向运动的进给驱动件;

所述的修磨刀头设置在中间轴上。

4.根据权利要求1所述的自动化整形系统,其特征在于:所述的检测模块包括端部检测组件;所述的端部检测组件包括两个相对于加工通道左右对置的第一视觉检测单元。

5.根据权利要求4所述的自动化整形系统,其特征在于:所述的检测模块还包括侧向检测组件,所述的侧向检测组件包括旋转夹持机构和第二视觉检测单元,所述的第二视觉检测单元位于加工通道上方;

所述的旋转夹持机构包括两个夹持头,两个所述的夹持头相对于加工通道左右对置;

所述的检测模块还包括旋转驱动机构,所述的旋转驱动机构驱动至少其中一个夹持头转动。

6.根据权利要求5所述的自动化整形系统,其特征在于:所述的旋转驱动机构包括第三驱动装置、及设置在夹持头与第三驱动装置之间的传动单元,所述的传动单元采用齿轮和齿条的配合传动。

7.根据权利要求1所述的自动化整形系统,其特征在于:还包括涂油组件,在沿输送组件的输送方向上,所述的涂油组件位于所述的端面整形模块之前;

所述的涂油组件包括两个涂油单元,两个所述的涂油单元相对于加工通道左右对置。

8.根据权利要求1所述的自动化整形系统,其特征在于:还包括抛光模块,在沿输送组件的输送方向上,所述的抛光模块位于所述的端面整形模块和检测模块之间;

所述的抛光模块包括两个抛光单元,两个所述的抛光单元相对于加工通道左右对置;所述的抛光单元包括第四驱动装置和抛光件,所述的第四驱动装置驱动抛光件工作。

9.根据权利要求1-8中任一项所述的自动化整形系统,其特征在于:所述的分拣模块还包括置料组件和取料组件,所述的置料组件上设有置料工位;所述的取料组件包括夹料机构和转运机构,所述的夹料机构用于夹持物料,所述的转运机构用于驱动夹料机构在取料工位和置料工位之间运动。

10.根据权利要求9所述的自动化整形系统,其特征在于:所述的夹料机构包括基部、夹臂和推杆,所述的夹臂和推杆与基部同向滑动连接;所述夹臂的一端设有夹料单元,

还包括第五驱动装置,所述的第五驱动装置驱动推杆相对于基部滑动;

所述的夹臂和推杆之间至少具有两个位置状态:

第一位置状态下,所述的推杆和夹臂位于待机工位,且所述的夹料单元处于松开状态;

从第一位置状态进入第二位置状态过程下,所述的推杆推动夹臂进入夹持工位,并驱动夹料单元进入夹持状态。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202221243688.2U CN217453413U (zh) | 2022-05-23 | 2022-05-23 | 用于筒形物料的自动化整形系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202221243688.2U CN217453413U (zh) | 2022-05-23 | 2022-05-23 | 用于筒形物料的自动化整形系统 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN217453413U true CN217453413U (zh) | 2022-09-20 |

Family

ID=83277478

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202221243688.2U Active CN217453413U (zh) | 2022-05-23 | 2022-05-23 | 用于筒形物料的自动化整形系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN217453413U (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114986296A (zh) * | 2022-05-23 | 2022-09-02 | 浙江三信智能机械股份有限公司 | 一种用于筒形物料的自动化整形系统 |

| CN115805486A (zh) * | 2022-12-23 | 2023-03-17 | 太仓市天丝利塑化有限公司 | 一种汽车主动进气格栅的高光无痕修整装置 |

-

2022

- 2022-05-23 CN CN202221243688.2U patent/CN217453413U/zh active Active

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114986296A (zh) * | 2022-05-23 | 2022-09-02 | 浙江三信智能机械股份有限公司 | 一种用于筒形物料的自动化整形系统 |

| CN114986296B (zh) * | 2022-05-23 | 2024-09-24 | 上海樱花塑料制品有限公司 | 一种用于筒形物料的自动化整形系统 |

| CN115805486A (zh) * | 2022-12-23 | 2023-03-17 | 太仓市天丝利塑化有限公司 | 一种汽车主动进气格栅的高光无痕修整装置 |

| CN115805486B (zh) * | 2022-12-23 | 2024-01-23 | 太仓市天丝利塑化有限公司 | 一种汽车主动进气格栅的高光无痕修整装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN217453413U (zh) | 用于筒形物料的自动化整形系统 | |

| CN111496585A (zh) | 一种棒料自动打磨机 | |

| CN111865010B (zh) | 一种转子精加工全自动生产线及生产工艺 | |

| CN110480033B (zh) | 一种钕铁硼切削机床 | |

| CN110270839B (zh) | 一种用于加工弹簧夹头的设备 | |

| CN217669388U (zh) | 用于数控车床上轮胎转向用轴套零件加工的搬运机械手 | |

| CN111975478A (zh) | 一种用于轴承外圈自动上下料及内外表面自动磨削设备 | |

| CN113352128A (zh) | 一种可检测工件中心柱内径的弧三角工件加工装置 | |

| CN111152024A (zh) | 一种轴类零件钻孔、攻丝一体化加工设备 | |

| CN110773768A (zh) | 摇臂钻床 | |

| US5465471A (en) | Apparatus for machining bars | |

| CN117102560B (zh) | 一种智能装卸阀杆键槽定位加工装置 | |

| CN111546147A (zh) | 水晶玻璃棒磨削机及其限位装置 | |

| CN111347063B (zh) | 带送料和翻面的自动双主轴车床 | |

| CN219726824U (zh) | 开磨一体机 | |

| CN114986296B (zh) | 一种用于筒形物料的自动化整形系统 | |

| CN217858865U (zh) | 螺栓钻孔设备 | |

| CN214419217U (zh) | 一种用于陶瓷插芯的自动倒角机 | |

| CN113618625A (zh) | 一种具有自动上下料机构的双面磨床 | |

| CN211638386U (zh) | 电机轴孔加工设备 | |

| CN210413950U (zh) | 球面滚子球基面专用数控自动磨床 | |

| KR20050015773A (ko) | 차량용 브레이크의 캘리퍼 피스톤 전자동 전용 가공기 | |

| CN112276589A (zh) | 大直径轴瓦智能加工流水线 | |

| CN112276588A (zh) | 大直径轴瓦智能加工工艺 | |

| CN111014766A (zh) | 一种电机轴孔加工设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| GR01 | Patent grant | ||

| GR01 | Patent grant |