CN1299907C - 液体喷射头及其制造方法 - Google Patents

液体喷射头及其制造方法 Download PDFInfo

- Publication number

- CN1299907C CN1299907C CNB2004100551797A CN200410055179A CN1299907C CN 1299907 C CN1299907 C CN 1299907C CN B2004100551797 A CNB2004100551797 A CN B2004100551797A CN 200410055179 A CN200410055179 A CN 200410055179A CN 1299907 C CN1299907 C CN 1299907C

- Authority

- CN

- China

- Prior art keywords

- area

- groove

- mould

- elongate grooves

- projection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000007788 liquid Substances 0.000 title claims abstract description 41

- 238000004519 manufacturing process Methods 0.000 title claims description 28

- 239000004033 plastic Substances 0.000 claims description 50

- 238000000034 method Methods 0.000 claims description 31

- 239000000463 material Substances 0.000 claims description 29

- 239000002184 metal Substances 0.000 claims description 11

- 229910052751 metal Inorganic materials 0.000 claims description 11

- 230000010355 oscillation Effects 0.000 claims description 2

- 239000000976 ink Substances 0.000 description 92

- 238000004891 communication Methods 0.000 description 55

- 230000015572 biosynthetic process Effects 0.000 description 26

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 24

- 239000012528 membrane Substances 0.000 description 24

- 238000005192 partition Methods 0.000 description 13

- 229910052759 nickel Inorganic materials 0.000 description 12

- 238000002347 injection Methods 0.000 description 11

- 239000007924 injection Substances 0.000 description 11

- 238000012545 processing Methods 0.000 description 11

- 230000008569 process Effects 0.000 description 10

- 239000007921 spray Substances 0.000 description 9

- 238000005260 corrosion Methods 0.000 description 7

- 230000007797 corrosion Effects 0.000 description 7

- 238000004080 punching Methods 0.000 description 6

- 229920005989 resin Polymers 0.000 description 6

- 239000011347 resin Substances 0.000 description 6

- 238000007789 sealing Methods 0.000 description 5

- 230000008901 benefit Effects 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 238000005242 forging Methods 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 3

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 3

- 230000000750 progressive effect Effects 0.000 description 3

- 229920001187 thermosetting polymer Polymers 0.000 description 3

- 238000000018 DNA microarray Methods 0.000 description 2

- 239000004734 Polyphenylene sulfide Substances 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 230000004075 alteration Effects 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 230000008602 contraction Effects 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 229920000069 polyphenylene sulfide Polymers 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 239000011796 hollow space material Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 229910001338 liquidmetal Inorganic materials 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1637—Manufacturing processes molding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1607—Production of print heads with piezoelectric elements

- B41J2/1612—Production of print heads with piezoelectric elements of stacked structure type, deformed by compression/extension and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1623—Manufacturing processes bonding and adhesion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14419—Manifold

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49401—Fluid pattern dispersing device making, e.g., ink jet

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

- Forging (AREA)

Abstract

本发明提供了一种液体喷射头及其制造方法。本发明提供了第一模,在所述第一模中在第一方向上以固定间距排列有多个突起以形成至少一个突起排列。所述突起中的每一个在垂直于所述第一方向的第二方向上是细长的。第一模面向所述板构件的第一面。第二模与第一模相对,同时支撑板构件的第二面。在所述板构件上形成至少一个第一区域,以使得与所述板构件的另一区域相比所述第一区域具有更小的刚度。使第一模和第二模靠近,使得突起进入板构件第一面上的第二区域,从而形成将成为液体喷射头的压力生成腔的被分隔开的凹槽。所述至少一个第一区域与第二区域在第一方向上的至少一个端部相邻,使得所述第一区域和第二区域布置在第二方向上。

Description

技术领域

本发明涉及液体喷射头及其制造方法。

背景技术

液体喷射头从喷嘴口以液滴形式喷射受压液体,且用于各种液体的喷射头是己知的。墨水喷射记录头是典型的液体喷射头。这里,将以墨水喷射记录头为例描述相关技术。

作为液体喷射头的实例的墨水喷射记录头(以后称为“记录头”)提供有多组从公共墨水池经由与这些喷嘴口对应的压力生成腔到达喷嘴口的流动通道。此外,各个压力生成腔需要以对应于记录密度的精细间距来形成以满足缩小尺寸的要求。因此,用于分隔相邻压力生成腔的分隔壁的壁厚度极薄。此外,为了高效地利用压力生成腔内部的墨水压力来喷射墨滴,在其流动通道的宽度上,用于连通压力生成腔和公共墨水池的墨水供应端口比压力生成腔更窄。此外,与压力生成腔以及喷嘴口连通的墨水供应端口应该在压力生成腔的指定位置适当地形成,这对于墨滴的正常流出是很重要的。

为了高尺寸精度地形成具有这种微小结构的压力生成腔和墨水供应端口,在金属材料板上进行非常精细的锻造加工(例如,见日本专利公开No.2000-263799A)。

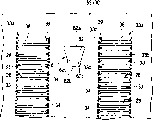

如图19所示,通过在金属材料板70上形成大量细长凹槽部分71,然后对细长凹槽部分71进行精加工,来生成压力生成腔。通过在模之间即在第一模72和第二模73之间挤压材料板70来形成细长凹槽部分71。在第一模72中,用于形成细长凹槽部分71的大量突起74彼此平行排列,并且在突起74之间设置用于形成压力生成腔分隔75的间隙76。用于形成伪凹槽的伪突起77位于第一模72的末端部分。

图18A示出了已经由第一模72和第二模73对其进行塑性加工的材料板70。

排列通过塑性加工形成的细长凹槽部分71以形成凹槽排列。在远离凹槽排列末端的正常部分79中,细长凹槽部分71形成为具有指定的长度。但是,在靠近凹槽排列末端的非正常部分80中,细长凹槽部分71的长度在朝向排列末端(伪凹槽78)的方向上变得越来越短于指定长度。由尺寸差D来表示这种情况,所述尺寸差D表示正常部分79中凹槽部分71的端部与作为最短的一个的伪凹槽78的端部之间的尺寸差。

有几个现象被认为是造成上述尺寸差D的原因。在这些现象中,与材料板70在塑性加工过程中发生的塑性变形(flow)相关的特定现象将是最有影响的因素。更具体地说,在正常部分79中,当突起74进入材料板70中时,因为相邻的突起74防止在细长凹槽部分71排列方向上的塑性变形,所以塑性变形如所预期地在突起74的纵向上发生,而发生变形的材料进入间隙76以形成充分高的分隔75。因此,在正常部分79中的细长凹槽部分71具有均一的长度,并且它们的端部对齐。

另一方面,在非正常部分80中,因为在伪凹槽部分78外侧没有细长凹槽部分71,所以当突起进入材料板70与伪凹槽部分78相对应的部分时,材料在细长凹槽部分71的排列方向上不受限制地向外变形。由于这种变形,在伪凹槽部分78形成过程中在细长凹槽部分71的纵向上的材料变形量减小,因此所形成的伪凹槽部分78比指定长度短。在形成伪凹槽部分78中所允许的、在细长凹槽部分71的排列方向上的上述塑性变形,影响紧邻伪凹槽部分78的细长凹槽部分71的形成,并且在排列方向上材料也变形虽然量更小,结果所形成的细长凹槽部分71比指定长度短。同样,在形成与伪凹槽部分78紧邻第二个的细长凹槽部分71时材料在排列方向上也变形虽然量甚至更小,结果所形成的细长凹槽部分71比指定长度短。这是一种链式反应现象。当细长凹槽部分71的位置更靠近正常部分79时,其长度缩短的程度随之而减小,以形成连接位于非正常部分80和正常部分79之间的边界的附近的细长凹槽部分71之端部的平滑连线。上述现象导致了尺寸差D的出现。

总之,认为尺寸差D是由这种现象引起的,即在非正常部分80中材料在细长凹槽部分71纵向上的塑性变形由于材料在细长凹槽部分排列方向上的塑性变形的发生,具体来说,由于朝向伪凹槽部分78的材料的塑性变形的发生,而减小。

虽然在图18A中没有示出,但是在凹槽排列的两个末端都可能出现等同的尺寸差D。

因为形成了如上所述的短的细长凹槽部分71,所以使得相对于细长凹槽部分71的端部来说,与压力生成腔和喷嘴口连通的连通端口的位置不均一。这导致各种问题,例如,用于形成连通端口的钻孔冲头的工作负荷变得非常大,阻止了墨水为减少气泡喷射的平稳流动,并且压力生成腔容量和形状的变化导致墨滴流出特性的异常。

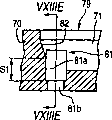

最严重的问题是钻孔冲头的工作负荷变得过度的大。图18C示出了在正常部分79的细长凹槽部分71中已经形成连通端口81的状态。通过使钻孔冲头钻透位于细长凹槽部分71端部的斜面82的中间或更低部分,来形成具有大横截面和闭合底部的第一连通端口81a。然后通过使另一个钻孔冲头进入第一连通端口81a的底部来形成第二连通端口81b,从而通过两个步骤完成了连通端口81。在上述情况中应用于正常部分79的钻孔冲头的钻孔冲程S1比较短,所以钻孔冲头的工作负荷相对较小。

另一方面,图18D示出了在非正常部分80中的细长凹槽部分71中形成的连通端口81的状态。因为钻孔冲头是笔直对齐的,所以如果细长凹槽部分71比指定长度短尺寸差D,那么在靠近斜面82上端的位置形成第一连通端口81a。因此,钻孔冲程S2比钻孔冲程S1长很多,使得在细小的钻孔冲头上施加了很强的横向应力。结果,大大缩短了用于非正常部分80的钻孔冲头的寿命。并且,钻孔冲头的断裂频率增加。这种寿命的缩短导致下述情形,即虽然冲头可以对正常部分79很好地执行冲孔功能,但是它们却不能用于非正常部分80。这是不经济的,因为需要更早的替换冲头。此外,冲头的频繁替换降低了生产率。

图18B示出了被形成以在细长凹槽部分71的排列方向上延伸的凹槽83。设置凹槽83,用于清晰地成型细长凹槽部分71的端部,以及用于保持材料板70的顶表面平坦。如果没有凹槽83,那么当第一模72的突起74进入材料板70中时,在细长凹槽部分71的纵向上变形的材料将形成如该图中的虚线指示的隆起。这种隆起在正在进入的突起74的端部上施加反作用力,结果细长凹槽部分71的末端不会清晰地形成。此外,隆起将降低腔体形成板顶表面的平坦度。凹槽83的形成解决了上述问题,因为其吸收了否则将形成隆起的变形到其中的材料。

发明内容

因此本发明的目的是提供一种制造液体喷射头的方法,该液体喷射头能够对齐所有经排列的细长凹槽部分的纵向端部,从而改进液体喷射头的喷射性能。

本发明的目的还包括提供一种制造液体喷射头的方法,该液体喷射头能够减小用于钻连通端口而施加给冲头的工作负荷,从而延长冲头的寿命。

为了实现上述目的,根据本发明,提供了一种制造液体喷射头的方法,其中所述液体喷射头通过在液体中产生压力波动来从喷嘴口中喷射液滴,所述液体容纳在与所述喷嘴口连通的多个压力生成腔中,所述方法包括如下步骤:

提供金属板构件;

提供第一模,在所述第一模中,多个突起以固定间距排列在第一方向上以形成突起的至少一个排列,所述突起中的每一个在垂直于所述第一方向的第二方向上是细长的,所述第一模朝向所述板构件的第一面;

提供第二模,所述第二模与所述第一模相对,同时支撑所述板构件的第二面;

在所述板构件上形成至少一个第一区域,以使所述第一区域具有比所述板构件的另一区域更小的刚度;

使所述第一模和第二模靠近,使得所述突起进入在所述板构件的第一面上的第二区域,所述突起在垂直于所述第一方向和所述第二方向的第三方向上受压,以产生所述板构件中的材料到限定在所述突起之间的间隙之中的塑性变形,从而形成将成为所述压力生成腔的被分隔开的凹槽,

其中,所述至少一个第一区域与所述第二区域在第一方向上的至少一个端部相邻,使得所述第一区域和第二区域布置在所述第二方向上。

通过这种构造,从第二区域在第一方向上的端部发生的在第二方向上的塑性变形是不受限制的,因此可以使得排列末端附近的被分隔开的凹槽具有指定的长度。

换句话说,根据第一区域的塑性形变,使得在第二方向上的塑性变形量远远大于其在第一方向上的变形量,因此可以使“排列末端”凹槽具有指定的长度。

此外,因为在第一模的作用期间在第一区域周围允许塑性变形,所以可以清晰地形成“排列末端”凹槽在第二方向上的端部。

优选地,该方法还包括在所述被分隔开的凹槽的每一个中形成通孔的步骤,所述通孔将成为连通所述压力生成腔中的一个与所述喷嘴口中的一个的通道。所述通孔形成在与所述第一区域相对的、所述被分隔开的凹槽的每一个在所述第二方向上的一端的附近。

因为使得钻孔冲头的进入位置对于被分隔开的凹槽来说是相同的,所以可以使得施加给钻孔冲头的力最小,从而可以延长钻孔冲头的寿命。钻孔冲头寿命的延长可以例如节省与加工工具相关的成本,并延长钻孔冲头的替换周期。此外,因为提高了被分隔开的凹槽的形成精度,所以使得压力生成腔的容量和形状均一,从而可以改进墨水喷射特性。

优选地,布置所述第一模中的突起以形成所述突起的两个排列,并且,当所述突起进入所述板构件时,所述第一区域位于所述突起的两个排列之间。

在这种情况下,一个第一区域可以校正两组凹槽的长度,这是高效率的。

优选地,在第一区域形成有通孔或凹槽。在这种情况下,可以通过简单的冲制来形成第一区域,从而简化制造工艺。此外,第一区域的形变正好符合从第二区域发生的在第二方向上的塑性变形。

优选地,越靠近所述第二区域在第一方向上的端部,所述第一区域与所述第二区域之间的距离越短。

在这种情况下,可以根据从第二区域发生的在第二方向上的必要塑性变形量来最优化所述距离。结果,使被分隔开的凹槽的长度相等,并且纵向端被笔直对齐。

这里,优选的是,所述第一区域具有梯形形状,使得较长侧更靠近所述第二区域在所述第一方向上的端部。

在这种情况下,来自第二区域在第一方向上的端部的塑性变形立即到达第一区域,从而使得第一区域靠近较长侧的部分具有最大的塑性形变。另一方面,在远离第二区域在第一方向上的端部的部分,来自第二区域的塑性变形不会立即到达第一区域,从而使得第一区域靠近较短侧的部分只发生轻微的塑性形变。

在布置所述第一模中的突起以形成两个突起排列的情况下,所述梯形形状相对于沿着所述第一方向延伸的一条线对称是优选的。

优选地,该方法还包括这样步骤,即形成沿着所述第一方向延伸的凹槽,使得所述第一区域位于所述凹槽内。

在这种情况下,凹槽保证板构件的足够的平坦度以及“排列末端”凹槽的长度校正,从而简化了制造工艺。

根据本发明,还提供了一种液体喷射头,包括:

金属板构件,包括:

第一面,其具有第一区域,所述第一区域形成有在第一方向上排列的多个凹槽,所述凹槽中的每一个在垂直于所述第一方向的第二方向上是细长的;以及

第二面,其形成有多个孔,所述孔中的每一个都与所述凹槽中的一个连通;

弹性板,其结合到所述板构件的所述第一面,以密封所述凹槽来形成所述压力生成腔;以及

喷嘴板,其结合到所述板构件的所述第二面,所述喷嘴板形成有从其中喷射液滴的多个喷嘴口,所述喷嘴口中的每一个与所述孔中的一个连通,

其中,至少一个开口与所述第一区域在所述第一方向上的一个端部相邻,使得所述第一区域和所述开口布置在所述第二方向上。

附图说明

通过参照附图对优选示例性实施例进行详细描述,本发明的上述目的和优点将会变得更清楚,其中:

图1是根据本发明第一实施例的分解的墨水喷射记录头的透视图;

图2是墨水喷射记录头的剖面图;

图3A和3B是用于解释振动器单元的视图;

图4是腔体形成板的平面图;

图5A是图4中X部分的放大图;

图5B是沿图5A中线VB-VB的剖面图;

图5C是沿图5A中线VC-VC的剖面图;

图6是弹性板的平面图;

图7A是图6中Y部分的放大图;

图7B是沿图7A中线VIIB-VIIB的剖面图;

图8A和8B是用于解释用于形成细长凹槽部分的第一模的视图;

图9A和9B是用于解释用于形成细长凹槽部分的第二模的视图;

图10A到图10C是用于解释形成细长凹槽部分的步骤的视图;

图10D是说明第一模和第二模之间的位置关系的平面图;

图11是示出了第一模、材料板以及第二模之间的位置关系的透视图;

图12A是根据本发明第一实施例的腔体形成板的平面图,示出了形成细长凹槽部分之前的状态;

图12B是沿线XIIB-XIIB的剖面图;

图13A是腔体形成板的平面图,示出了形成细长凹槽部分之后的状态;

图13B是沿线XIIIB-XIIIB的剖面图;

图14是用于解释腔体形成板中的低刚度部分是如何进行形变的图;

图15是根据本发明第二实施例的腔体形成板的剖面图;

图16是根据本发明第三实施例的腔体形成板的剖面图;

图17是根据本发明第四实施例的腔体形成板的剖面图;

图18A是包含在传统的液体喷射头中的腔体形成板的平面图;

图18B是沿图18A的线XVIII-XVIII所取的剖面图;

图18C是图18A的腔体形成板的正常部分中的连通端口和细长凹槽部分的剖面图;

图18D是图18A的腔体形成板的非正常部分中的连通端口和细长凹槽部分的剖面图;

图18E是沿图18C的线XVIIIE-XVIIIE所取的剖面图;以及

图19是示出了传统锻造加工中第一模、材料板和第二模之间的关系的剖面图。

具体实施方式

以下将参照附图描述本发明的实施例。首先将描述液体喷射头的构造。

因为本发明优选应用于喷墨记录装置的记录头,所以在实施例中示出作为液体喷射头的代表性的例子的上述记录头。

如图1和图2所示,记录头1大致由罩壳2、包含在罩壳2内部的振动器单元3、结合到罩壳2的前端面的流动通道单元4、布置到罩壳2的后端面上的连接板5、固定到罩壳2的后端面的供应针单元6构成。

如图3A和3B所示,振动器单元3大致由压电振动器组7、与压电振动器组7相结合的固定板8和用于为压电振动器组7提供驱动信号的柔性电缆9。

压电振动器组7具有被形成为一行的多个压电振动器10。各个压电振动器10由位于所述行两端的一对伪振动器10a和布置在伪振动器10a之间的多个驱动振动器10b构成。此外,各个驱动振动器10b被分割成具有极细的宽度(例如大约50μm到100μm)的梳状,因而提供有180个。

此外,伪振动器10a具有比驱动振动器10b足够宽的宽度,并且具有保护驱动振动器10b免受撞击等的功能以及将振动器单元3定位到预定位置的导引功能。

通过将每个压电振动器10的固定端部分结合到固定板8上,使其自由端部分突起到固定板8的前端面的外侧。即每个压电振动器10以悬臂的方式被支撑在固定板8上。此外,各个压电振动器10的自由端部分由交替层叠的压电体和内电极构成,以通过在相对的电极之间施加电势差来在元件的纵向上延伸或收缩。

将柔性电缆9电连接到压电振动器10的固定端部分的侧面,构成与固定板8相对的侧面。此外,柔性电缆9的表面安装有用于控制的IC 11以驱动压电振动器10等。此外,用于支撑各个压电振动器10的固定板8是板状构件,其具有能够承受来自压电振动器10的反作用力的刚度,因此优选使用不锈钢板等的金属板。

罩壳2是由环氧类树脂等的热固性树脂模制成型的块状构件。这里,罩壳2由热固性树脂模制成型是因为热固性树脂具有高于普通树脂的机械强度,它的线性膨胀系数小于普通树脂,因此随环境温度的形变度小。此外,罩壳2的内部形成有能够容纳振动器单元3的容器腔12和构成墨水流动通道的一部分的墨水供应通道13。此外,罩壳2的前端面形成有用于构成公共墨水池14的凹槽15。

容器腔12是具有能容纳振动器单元3的尺寸的中空部分。在容器腔12的前端侧的一部分,形成阶梯部分以使固定板8的前端面与其接触。

通过使罩壳2的前端面部分地凹入来形成凹槽15,以使其具有在容器腔12的左和右外侧形成的基本上梯形的形状。

墨水供应通道13沿着罩壳2的高度方向穿透罩壳2以使其前端与凹槽15连通。此外,墨水供应通道13的后端部分被形成在从罩壳2的后端面突起的连接端口16的内部。

连接板5是形成有给记录头1输送各种信号的电线的布线板,并且具有能够连接信号电缆的连接器17。此外,连接板5被布置在罩壳2的后端面上,并且通过焊接等与柔性电缆9的电线相连接。此外,来自控制装置(未画出)的信号电缆的前端插入连接器17。

供应针单元6是与墨盒(未画出)相连接的部分,大致由针座18、墨水供应针19和过滤器20构成。

墨水供应针19是插入到墨盒中用于引入存储在墨盒中的墨水的部分。墨水供应针19的末梢部分锐化成圆锥状以便于插进墨盒。此外,末梢部分钻有多个用于连通墨水供应针19的内部和外部的墨水引入孔。此外,因为根据本实施例的记录头可以喷射两种类型的墨水,所以提供了两个墨水供应针19。

针座18是用于固定墨水供应针19的构件,其表面形成有用于两个墨水供应针19的基座21,用于固定墨水供应针19的近端部分。基座21依照墨水供应针19的底面形状制造成圆形。此外,基座底面的大致中心部分形成有在针座18的板厚度方向上穿透的墨水排出端口22。此外,针座18在侧向延伸出有凸缘部分。

过滤器20是用来阻止墨水内部的异物如灰尘、模制成型过程中的毛刺等从此处通过的构件,过滤器20由例如具有精细网格的金属网构成。过滤器20粘附在形成于基座21内部的过滤器支撑槽上。

此外,如图2所示,供应针单元6被布置在罩壳2的后端面。在这种布置状态下,供应针单元6的墨水排出端口22和罩壳2的连接端口16通过密封环23以液体密封的状态相互连通。

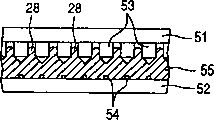

下面将解释上述的流动通道单元4。流动通道单元4是由如下结构构成的,其中喷嘴板31结合到腔体形成板30的一个面上,弹性板32结合到腔体形成板30的另一个面上。

如图4所示,腔体形成板30是由金属制成的板状构件,此板状构件形成有细长凹槽部分33、连通端口34以及溢出凹槽部分35。根据实施例,腔体形成板30是通过加工由镍制成的厚度为0.35mm的金属基材而制造的。

此处将解释选择镍制金属基材的原因。第一个原因是镍的线性膨胀系数与构成喷嘴板31和弹性板32的主要部分的金属(如下面将提到的实施例中的不锈钢)的线性膨胀系数基本相同。就是说,当构成流动通道单元4的腔体形成板30、弹性板32和喷嘴板31的线性膨胀系数基本相同时,在加热和粘附各个构件时,各个构件是均匀膨胀的。

因此,难以产生由膨胀率的差异引起的翘曲等机械应力。所以,即使当粘附温度设定为高温时,各个构件仍可以相互粘附而不产生问题。此外,即使当在操作记录头1中压电振动器10产生热量,并且流动通道单元4被热量所加热时,构成流动通道单元4的各个构件30、31和32仍均匀膨胀。因此,即使当反复进行伴随起动记录头1的加热和伴随停用记录头1的降温时,也难以在构成流动通道单元4的各个构件30、31和32中引起剥落等的缺陷。

第二个原因是镍具有优异的抗腐蚀性。就是说,在这类的记录头1中,优选使用含水的墨水,所以重要的是即使当记录头1与水长时间接触后仍不会引起锈蚀等蚀变。在这方面,镍类似于不锈钢,具有极好的抗腐蚀性,锈蚀等蚀变难以发生。

第三个原因是镍具有良好的延展性。即如后面将提到的,在制造腔体形成板30时,是通过塑性加工(如锻造)来进行制造的。此外,形成在腔体形成板30中的细长凹槽部分33和连通端口34的形状极小,并需要高尺寸精度。当镍用作金属基材时,因为镍的延展性好,所以细长凹槽部分33和连通端口34即使通过塑性加工也可以以高尺寸精度来形成。

此外,对于腔体形成板30,当线性膨胀系数的条件、抗腐蚀性的条件和延展性的条件得到满足时,腔体形成板30也可以由镍之外的金属构成。

细长凹槽部分33是构成压力生成腔29的沟槽状的凹槽部分,由直线形的凹槽构成,如在图5A中放大所示。根据实施例,180个沟槽被并排排列,其中每个沟槽宽约0.1mm,长约1.5mm,深约0.1mm。细长凹槽部分33的底面通过在沿着深度方向(即深度侧)行进时减少其宽度来凹成V形。将底面凹成V形以增加分隔相邻压力生成腔29的分隔壁28的刚度。即,通过将底面凹成V形,分隔壁28近端部分的壁厚度被加厚以增加分隔壁28的刚度。此外,当分隔壁28的厚度增加时,来自相邻的压力生成腔29的压力变化的影响就难以起作用。即来自相邻的压力生成腔29的墨水压力的变化难以传递。此外,通过将底面凹成V形,细长凹槽部分33可以通过塑性加工(以后将提到)以优异的尺寸精度来形成。此外,凹槽部分33内面之间的角度为例如约90度,尽管这是由加工条件所决定的。

此外,因为分隔壁28的末端部分的壁厚度极薄,所以即使密集地形成各个压力生成腔29,仍能保证所需的容量。

细长凹槽部分33的两个纵向末端部分向深度侧行进时都向下朝内侧倾斜。两个末端部分都以这种方式构成,以通过塑性加工以优异的尺寸精度来形成细长凹槽部分33。

此外,相邻于行的两端的细长凹槽部分33,形成有单独的伪凹槽36,此伪凹槽36具有宽于细长凹槽部分33的宽度。伪凹槽部分36是沟槽状的凹槽部分,此凹槽部分构成与墨滴的喷射无关的伪压力生成腔。根据实施例的伪凹槽部分36由宽约0.2mm,长约1.5mm,深约0.1mm的沟槽构成。此外,伪凹槽部分36的底面被凹成W形。这也是为了增加分隔壁28的刚度,并通过塑性加工以优异的尺寸精度形成伪凹槽部分36。

此外,一行凹槽由各个细长凹槽部分33和一对伪凹槽部分36构成。

根据实施例,形成如图4所示的两行凹槽。

将连通端口34形成为沿着板厚度方向从细长凹槽部分33的一端穿透的小通孔。连通端口34对应于各个细长凹槽部分33被分别形成,并且在一个凹槽部分行中形成180个。本实施例中连通端口34的开口形状是矩形并且由第一连通端口37和第二连通端口38构成,第一连通端口37在腔体形成板30中从细长凹槽部分33的一侧到达板厚度方向上的中间位置,第二连通端口38从与细长凹槽部分33相对一侧的表面向上形成到板厚度方向上的中间位置。

此外,第一连通端口37和第二连通端口38的截面面积彼此不同,并且第二连通端口38的内部尺寸设置得比第一连通端口37的内部尺寸稍小。这是由于通过挤压来制造连通端口34而引起的。腔体形成板30通过加工厚度为0.35mm的镍板而被制造,即使减去凹槽部分33的深度,连通端口34的长度也等于或者大于0.25mm。此外,连通端口34的宽度需要比细长凹槽部分33的凹槽宽度小,被设定为小于0.1mm。所以,当连通端口34将要通过一次加工就完成冲制时,阳模(冲头)由于其深宽比而被弄弯。

所以,在实施例中,加工分为两个步骤。在第一步中,第一连通端口37在板厚度方向的一半形成,在第二步中,形成第二连通端口38。后面将描述此连通端口34的加工工艺。

此外,伪凹槽部分36形成有伪连通端口39。与上述连通端口34相似,伪连通端口39包括第一伪连通端口40和第二伪连通端口41,并且第二伪连通端口41的内部尺寸被设定为比第一伪连通端口40的内部尺寸小。

此外,虽然根据实施例,举例说明了连通端口34和伪连通端口39的开口形状是由矩形的细小通孔构成的,但本发明并不限于这种形状。例如,该形状可以由圆形开口的通孔或者多边形开口的通孔构成。

溢出凹槽部分35形成柔性部分46(在后面描述)在公共墨水池14中的操作空间。根据实施例,溢出凹槽部分35由梯形形状的凹槽部分构成,所述凹槽部分的形状与罩壳2的凹槽15的形状基本相同,并且其深度等于细长凹槽部分33的深度。

接下来,将解释上述弹性板32。弹性板32是本发明的一种密封板,例如由复合材料制造,此复合材料具有将一层弹性膜43层叠到支撑板42上的双层结构。根据实施例,采用不锈钢板作为支撑板42,PPS(聚苯硫醚)作为弹性膜43。

如图6所示,弹性板32形成有隔膜部分44、墨水供应端口45和柔性部分46。

隔膜部分44是用来分隔部分压力生成腔29的部分。即,隔膜部分44密封细长凹槽部分33的开口面,并且与细长凹槽部分33一起形成压力生成腔29。如7A所示,隔膜部分44具有与细长凹槽部分33对应的细长形状,并对每一个细长凹槽部分33都形成为一个密封区域来密封细长凹槽部分33。具体地说,隔膜部分44的宽度被设定为与细长凹槽部分33的沟槽宽度基本相等,并且隔膜部分44的长度被设定为比细长凹槽部分33的长度稍短。就长度而言,长度被设定为细长凹槽部分33的长度的大约三分之二。此外,如图2所示,就隔膜部分44的形成位置而言,隔膜部分44的一端与细长凹槽部分33的一端(连通端口34一侧的末端)对齐。

如图7B所示,通过蚀刻等方法去除支撑板42的与细长凹槽部分33对应的部分以仅仅留下弹性膜43,来制造隔膜部分44,并且环的内部形成岛状部分47。岛状部分47是用来与压电振动器10的末端面相结合的部分。

墨水供应端口45是用来连通压力生成腔29和公共墨水池14的孔,并且穿透弹性板32的板厚度方向。与隔膜部分44相似,墨水供应端口45也对于每个细长凹槽部分33在对应于细长凹槽部分33的位置被形成。如图2所示,墨水供应端口45在对应于与连通端口34相对一侧的细长凹槽部分33另一端的位置上钻孔而成。此外,墨水供应端口45的直径被设定为比细长凹槽部分33的沟槽宽度小得多。根据实施例,墨水供应端口45由23μm的小通孔构成。

以这种方式用小通孔构成墨水供应端口45的原因是,在压力生成腔29和公共墨水池14之间提供流动通道阻力。即,根据记录头1,通过利用施加给压力生成腔29内墨水的压力变化来喷射墨滴。因此,为了高效地喷射墨滴,很重要的是尽可能阻止压力生成腔29内的墨水压力逃逸到公共墨水池14的一侧。从这个观点出发,墨水供应端口45由小通孔构成。

此外,当如实施例中墨水供应端口45由通孔构成时,具有易于加工且获得高尺寸精度的优点。即,墨水供应端口45是通孔,能够通过激光加工进行制造。因此,即使小直径也能够以高精度进行制造,并且操作也容易。

柔性部分46是用于分隔公共墨水池14的一部分的部分。即,公共墨水池14形成为由柔性部分46和凹槽15分隔成。柔性部分46是基本上与凹槽15的开口形状相同的梯形形状,并且通过蚀刻或类似方法来去除支撑板42的一部分而只留下弹性膜43来制造柔性部分46。

此外,构成弹性板32的支撑板42和弹性膜43并不限于所述实例。而且,聚酰亚胺可以被用作弹性膜43。而且,弹性板32可以由如下的金属板构成,所述金属板具有厚壁、在所述厚壁周围用于构成隔膜部分44的薄壁以及用于构成柔性部分46的薄壁。

此外,当将上述弹性板32与腔体形成板30的一个表面结合时,即与腔体形成板30的用于形成细长凹槽部分33的面结合时,隔膜部分44密封细长凹槽部分33的开口面以形成对压力生成腔29的分隔。类似地,密封伪凹槽部分36的开口面,以形成对伪压力生成腔的分隔。此外,当将喷嘴板31与腔体形成板30的另一表面结合时,喷嘴口48面向相应的连通端口34。当结合到岛状部分47的压电振动器10在该状态下被伸展或压缩时,在岛状部分周围的弹性膜43发生形变,并且岛状部分47被推向细长凹槽部分33一侧或者在离开细长凹槽部分33一侧的方向上受拉。通过使弹性膜43发生形变,压力生成腔29被扩展或压缩,以向压力生成腔29内的墨水提供压力变化。

当将弹性板32(即,流动通道单元4)结合到罩壳2上时,柔性部分46密封凹槽15。柔性部分46吸收存储在公共墨水池14中的墨水的压力变化。即,弹性膜43根据所存储的墨水的压力而发生形变。此外,上述溢出凹槽部分35形成用于允许弹性膜43被扩展的空间。

具有上述结构的记录头1包括从墨水供应针19到公共墨水池14的公共墨水流动通道,和从公共墨水池14通过压力生成腔29到达每个喷嘴口48的单独墨水流动通道。此外,存储在墨盒中的墨水从墨水供应针19被引入,并通过公共墨水流动通道而被存储在公共墨水池14中。存储在公共墨水池14中的墨水通过单独墨水通道从喷嘴口48中被喷射出去。

例如,当压电振动器10被压缩的时候,隔膜部分44被拉向振动器单元3的那一侧以使压力生成腔29膨胀。通过此膨胀,压力生成腔29内部处于负压之下,公共墨水池14内的墨水通过墨水供应端口45流进每个压力生成腔29。此后,当压电振动器10被伸展的时候,隔膜部分44被推到腔体形成板30的那一侧以使压力生成腔29收缩。通过此收缩,压力生成腔29内的墨水压力上升,并从对应的喷嘴口48中喷射出墨滴。

根据记录头1,使压力生成腔29的底面(细长凹槽部分33)以V形凹入。所以,用来分隔相邻压力生成腔29的分隔壁28的近端部分的壁厚比其末端部分的壁厚大。从而,厚壁28的刚度可以被增加。因此,在喷射墨滴的时候,即使当压力生成腔29内产生了墨水压力变化时,此压力变化也很难被传递到相邻的压力生成腔29。结果,可以防止所谓的相邻串扰并且可以稳定墨滴的喷射。

根据实施例,用于连通公共墨水池14和压力生成腔29的墨水供应端口45由在板厚方向上穿透弹性板32的小孔构成,通过激光加工或类似方法可以容易地实现其高的尺寸精度。因此,到各个压力生成腔29中的墨水流动特性(流速、流量等)可以高度相等。此外,当通过激光束实现这种制造时,也使这种制造容易。

根据实施例,提供有与墨滴喷射无关、并与位于行末端部分的压力生成腔29相邻的伪压力生成腔(即,由伪凹槽部分36和弹性板32分隔出的中空部分),对于在两端的压力生成腔29,其一侧形成有相邻的压力生成腔29,其另一侧形成有伪压力生成腔。所以,对于位于行末端部分的压力生成腔29,可以使分隔压力生成腔29的分隔壁的刚度与行中间的其它压力生成腔29的分隔壁的刚度相等。结果,同一行上的所有压力生成腔29的墨滴喷射特性能够彼此相等。

对于伪压力生成腔,其在排列方向上的宽度比各个压力生成腔29的宽度大。换句话说,伪凹槽部分36的宽度比细长凹槽部分33的宽度要大。因此,行末端部分的压力生成腔29和行中间的压力生成腔29的喷射特性彼此能够高精度地相等。

根据实施例,通过使罩壳2的前端面部分地凹入来形成凹槽15,由凹槽15和弹性板32分隔形成公共墨水池14,可以不用专用构件来形成公共墨水池14,并且实现了构造的简化。此外,通过树脂模制制造罩壳2,使凹槽15的制造也相对容易。

接下来,将解释制造记录头1的方法。因为所述制造方法的特征在于制造腔体形成板30的步骤,所以将主要给出对制造腔体形成板30的步骤的解释。

通过由顺序模进行锻造来制造腔体形成板30。此外,用作腔体形成板30的材料的金属条板55(在下面的说明中称为“条板55”)如上所述地由镍制成。

制造腔体形成板30的步骤包括制造细长凹槽部分33的步骤和制造连通端口34的步骤,其是由顺序模(progressive die)来进行的。

在细长凹槽部分形成步骤中,使用了如图8A和图8B所示的阳模51以及如图9A和图9B所示的阴模。阳模51是用于形成细长凹槽部分33的模。阳模上排列有用于形成细长凹槽部分33的、且数目与细长凹槽部分33的数目相同的突起53。此外,在排列方向上位于两端的突起53也设置有用于形成伪凹槽部分36的伪突起(未画出)。如图8B所示,突起53的末端部分53a从其中间沿宽度方向以约45度角逐渐变细。因此,从其长度方向看,末端部分53a锐化成V形。此外,如图8A所示,末端部分53a的两个纵向端53c都以约45度角逐渐变细。因此,突起53的末端部分53a形成为两端逐渐变细的三角柱形状。由逐渐变细的部分53c形成细长凹槽部分33的纵向端部的斜面33b(见图5b)。

此外,阴模52在其上面形成有多个突起54。突起54用于辅助形成分隔相邻压力生成腔29的分隔壁,并且位于细长凹槽部分33之间。突起54为四角柱形状,其宽度设置为稍窄于相邻压力生成腔29之间的间隙(间壁的厚度),其高度设置为与其宽度相同。突起54的长度设置为与细长凹槽部分33(突起53)的长度相同。

在细长凹槽部分形成的步骤中,首先,如图10A所示,条板55安放在阴模52的上面,阳模51被布置在条板55的上侧。接着,如图10B所示,阳模51向下移动以推动突起53的末端部分进入条板55。此时,因为突起53的末端部分53a锐化成V形,末端部分53a可以被坚固地推进条板55中而不会弯曲。如图10C所示,突起53被沿着板的厚度方向推进到条板55的中部。

通过推动突起53,条板55的一部分变形以形成细长凹槽部分33。此时,因为突起53的末端部分53a锐化成V形,所以即使具有很小形状的细长凹槽部分33也可以以高尺寸精度形成。即,被末端部分53a推动的条板55的部分平滑地变形,所要形成的细长凹槽部分33依照突起53的形状被形成。此外,因为末端部分53a的两个纵向端部53c都逐渐变细,所以由所述部分推动的条板55也平滑地变形。因此,细长凹槽部分33的纵向的两端部分也都以高尺寸精度形成为如图10D中所示的斜面33b。

因为对突起53的推动停止于板厚度方向的中间,所以可以使用厚于形成通孔情况下的条板55。因此,腔体形成板30的刚度可以增加,墨水喷射特性可以得到提高。此外,腔体形成板30可以容易地处置并且所述操作对于增加平面精确性也是有益的。

条板55的一部分通过突起53的挤压上升到相邻的突起53之间的空隙中。在这种情况下,在阴模52上提供的突起54被排列在与突起53之间的间隔相对应的位置,帮助了条板55到空隙中的变形。因此,条板55可以有效地被引入突起53之间的空隙,并且突出(即分隔壁28)可以较高地形成。

图11示出了第一模51、第二模52以及材料板55之间的位置关系。

排列细长凹槽部分33以形成细长凹槽部分33的两个排列。

在常温下使用第一模51和第二模52对条板(材料板)55进行上述塑性加工。同样地,在常温下进行将在下面描述的塑性加工。

图12示出了是如何在顺序锻造装置中移动材料板55的。在该图中向右顺序地传输材料板55。在预制工艺63中,在镍材料板55上进行各种钻孔、凹槽形成等。所形成的一般结构是溢出凹槽部分35。由在预制工艺63后执行的主工艺64形成细长凹槽部分33。

由图12中的虚线围绕的区域是将成为压力生成腔29和伪凹槽部分36的细长凹槽部分33的排列33a将形成的地方。

在预制工艺中,在细长凹槽部分33的两个排列33a之间的部分形成在细长凹槽部分33的排列方向上延伸的凹槽83。如以上参照图18A和图18B所描述的,提供凹槽83以保证腔体形成板30的足够的平坦度,以及用于清晰地形成细长凹槽部分33的纵向端部。

在该实施例中,伪凹槽部分36以及在排列33a端部附近的四个细长凹槽部分33对应于图18A中示出的非正常部分80。将这些凹槽部分33、36称为“排列末端”细长凹槽部分。在细长凹槽部分33和36的纵向上与五个排列末端细长凹槽部分33和36的端部相隔指定距离的位置上预先设置低刚度部分61。如图12B所示,该实施例的低刚度部分61是穿透材料板55的梯形开口62。梯形形状相对于其沿着细长凹槽部分33的排列方向延伸的中线是对称的,并且较长侧62a位于伪凹槽部分36一侧。

通过对预先形成的凹槽83的底部83a进行冲孔来形成梯形开口62。因此,制造步骤的执行顺序是这样的,即在顺序地进行作为预制工艺的凹槽83的形成以及开口62的冲制之后,作为主工艺进行通过第一模51的细长凹槽部分33的形成以及连通端口34和伪连通端口39的形成。

设定梯形开口62的尺寸以适合于细长凹槽部分33和36的宽度、长度以及深度,腔体形成板30的厚度以及其他因素。在该实施例中,较长侧62a和较短侧62b的长度分别是0.86mm和0.48mm,并且较长侧62a和较短侧62b之间的距离是0.73mm。

在梯形形状中,连接较长侧62a和较短侧62b的边62c相对于细长凹槽部分33的排列方向倾斜。通过这种构造,随着位置更靠近伪凹槽部分36,排列末端凹槽部分33(36)的纵向端与低刚度部分61的相对边62c之间的距离逐渐减小。

在形成开口62之后,如图10A到图10D所示,在第一模51和第二模52之间挤压腔体形成板30,从而形成细长凹槽部分33和36。然后,用钻孔冲头钻透细长凹槽部分33纵向端部的斜面33b(与图18C比较),从而形成连通端口34和39。开口62的位置靠近形成连通端口34和39的那一侧。

下面将列举通过上述构造获得的优点。

当由第一模51和第二模52挤压腔体形成板30时,排列末端细长凹槽部分33和36发生塑性变形并且在它们的纵向上移动。随同塑性变形,材料到达开口62的边62c,从而使边62c发生形变。因此,从排列末端细长凹槽部分33和36发生的塑性变形在它们的纵向上是不受限制的,因此可以使得排列末端细长凹槽部分33和36具有指定的长度。

换句话说,根据开口62的塑性形变,使得排列末端细长凹槽部分33和36在纵向上的塑性变形量远远大于在其排列方向上的变形量,因此可以使排列末端细长凹槽部分33和36具有指定的长度。

此外,因为在第一模51的作用期间在开口62周围允许上述塑性变形,所以可以清晰地形成排列末端细长凹槽部分33和36的纵向端部。

结果,当在细长凹槽部分33和36的端部形成将与喷嘴口48连通的连通端口34以及伪连通端口39时,使得钻孔冲头的进入位置对于细长凹槽部分33和36来说是相同的。通过将进入位置设置在工作负荷尽可能小的位置,可以延长钻孔冲头的寿命。钻孔冲头寿命的延长可以例如节省与加工工具相关的成本,并延长钻孔冲头的替换周期。此外,因为提高了细长凹槽部分33和36的形成精度,所以使得压力生成腔29的容量和形状均一,从而可以改进墨水喷射特性。

图14示出了当形成细长凹槽部分33和36时梯形开口62是如何进行形变的。实线和虚线分别指示在细长凹槽部分33和36的形成之前和之后的形状。在细长凹槽部分33和36的形成期间,在它们的纵向上从细长凹槽部分33和36发生的塑性变形将两条边62c向内推,从而使得边62c塑性地形变成曲边62c’。当从两侧推边62c时,压力转变为指向较短侧62b的分量,从而使得较短侧62b向下移动(如图14所示)以变成比未发生形变的较短侧62b更短的较短侧62b’。

因此,在发生形变之后,梯形开口62具有更窄的形状,该形状可以通过从两侧推最初的梯形开口62获得,并且该形状仍旧相对于其沿着细长凹槽部分33的排列方向延伸的中线对称。如上所述,开口62的较长侧62a位于伪凹槽部分36一侧,并且边62c是倾斜的。因此,当塑性变形的应力从两侧作用于开口62时,梯形开口62发生形变以朝向较短侧62b被拉长,成为更长且更窄的形状。开口62的形变正好符合来自细长凹槽部分33和36的塑性变形,因此排列末端细长凹槽部分33和36的纵向端是笔直对齐的。

因为开口62发生形变,所以在开口62附近凹槽83的轮廓向内弯曲,如图13A所示。在该图中,由符号83b指示轮廓的弯曲部分,并且夸大了弯曲度以便于理解。

因为在与将穿过细长凹槽部分33和36的端部而形成的连通端口34和39更靠近的一侧设置开口62,所以在将形成连通端口34和39的一侧的斜面33b以及细长凹槽部分33和36的部分很好地形成,即,分别具有指定的长度和形状。因此,可以穿过所有细长凹槽部分33和36的端部在均一的位置上适当地形成连通端口34和39。

因为开口62设置在细长凹槽部分的两个排列33a之间,所以通过一个开口62就可以校正两组非正常细长凹槽部分的长度,这是高效率的。

因为开口62穿透腔体形成板30,所以可以通过作为预制工艺的一部分的简单冲孔来形成开口62,从而简化制造工艺。此外,开口62的形变正好符合从细长凹槽部分36在纵向上发生的塑性变形。

因为开口62具有梯形形状,所以使得开口62的边62c与伪凹槽部分36(在此处塑性变形较大)的纵向端之间的距离更短。因此,来自伪凹槽部分36的塑性变形立即到达开口62,从而使得开口62靠近较长侧62a的部分具有最大的塑性形变。另一方面,因为使得边62c与远离伪凹槽部分36的细长凹槽部分33(在此处塑性变形较小)的纵向端之间的距离更长,所以来自这些细长凹槽部分33的塑性变形不会立即到达开口62,从而使得开口62靠近较短侧62b的部分只发生轻微的塑性形变。

换句话说,根据从细长凹槽部分33和36在其纵向上发生的必要塑性变形量来设定距离。结果,使细长凹槽部分33和36的长度相等,并且纵向端部笔直对齐。

因为开口62在沿着细长凹槽部分33和36的排列方向延伸的凹槽83中形成,所以一个凹槽83就保证了腔体形成板30的足够平坦度以及非正常细长凹槽部分的长度校正,从而简化了制造工艺。

因为高精度地设定开口62与细长凹槽部分33和36之间的位置关系,所以可以将开口62用作用于塑性加工的定位构件。

为了获得如上所述的相同优点,如图15所示,可以通过使腔体形成板30在其厚度方向上凹进而将低刚度部分61形成为凹槽63,而不是穿透板30的开口62。当发生来自细长凹槽部分33和36在其纵向上的塑性变形时,板30发生形变以从凹槽63的两侧进入凹槽63的空间。从而允许塑性变形。

因为是通过使腔体形成板30在其厚度方向上凹进而形成凹槽63的,所以其可以通过预制工艺中的简单压制加工来形成,因此可以简化制造工艺。由于其凹入的形状,适当地选择凹槽63的深度允许凹槽63将发生的形变正好符合从细长凹槽部分33和36发生的在其纵向上的塑性变形。

可以如图16所示的省略凹槽83。此外,可以将腔体形成板30构造成包括细长凹槽部分33和36的一个排列33a,如图17所示。在这种情况下,低刚度部分61是上述实施例的对称梯形开口62或凹槽63的不对称形式。即,该实施例提供有不对称开口64(或凹槽65),其具有较长侧64a、较短侧64b以及连接较长侧64a和较短侧64b的边64c。因为其他的部分与参照第一实施例所说明的相同,所以将省略对它们的重复说明。

此外,虽然根据上述的实施例,已经示出了将本发明应用到用于喷墨记录装置中的记录头的实例,但是应用本发明的液体喷射头的对象不仅仅包括喷墨记录装置的墨水,还可以是胶水、指甲油(manicure)、导电液体(液体金属)等。

例如,本发明可应用于用于制造液晶显示器的彩色滤光片的彩色滤光片制造装置。在这种情况中,此装置的彩色材料喷射头是液体喷射头的一个实例。液体喷射装置的另一个实例是用于形成电极(如有机EL显示器或FED(场发射显示器)的电极)的电极形成装置。在这种情况中,此装置的电极材料(导电糊)喷射头是液体喷射头的一个实例。液体喷射装置的另一个实例是用于制造生物芯片的生物芯片制造装置。在这种情况中,此装置的生物有机物质喷射头和作为精确移液管使用的样品喷射头是液体喷射头的实例。本发明的液体喷射装置包括工业应用的其它工业液体喷射装置。

Claims (11)

1.一种制造液体喷射头的方法,其中所述液体喷射头通过在液体中产生压力波动来从喷嘴口中喷射液滴,所述液体容纳在与所述喷嘴口连通的多个压力生成腔中,所述方法包括如下步骤:

提供金属板构件;

提供第一模,在所述第一模中,多个突起以固定间距排列在第一方向上以形成突起的至少一个排列,所述突起中的每一个在垂直于所述第一方向的第二方向上是细长的,所述第一模朝向所述板构件的第一面;

提供第二模,所述第二模与所述第一模相对,同时支撑所述板构件的第二面;

在所述板构件上形成至少一个第一区域,以使所述第一区域具有比所述板构件的另一区域更小的刚度;

使所述第一模和第二模靠近,使得所述突起进入在所述板构件的所述第一面上的第二区域,所述突起在垂直于所述第一方向和所述第二方向的第三方向上受压,以产生所述板构件中的材料到限定在所述突起之间的间隙之中的塑性变形,从而形成将成为所述压力生成腔的被分隔开的凹槽,

其中,所述至少一个第一区域与所述第二区域在所述第一方向上的至少一个端部相邻,使得所述第一区域和第二区域布置在所述第二方向上。

2.如权利要求1所述的制造方法,还包括在所述被分隔开的凹槽的每一个中形成通孔的步骤,所述通孔将成为连通所述压力生成腔中的一个与所述喷嘴口中的一个的通道,

其中,所述通孔形成在与所述第一区域相对的、所述被分隔开的凹槽的每一个在所述第二方向上的一端的附近。

3.如权利要求1所述的制造方法,其中:

布置所述第一模中的所述突起以形成所述突起的两个排列;并且

当所述突起进入所述板构件时,所述第一区域位于所述突起的两个排列之间。

4.如权利要求1所述的制造方法,其中,在所述第一区域中形成通孔。

5.如权利要求1所述的制造方法,其中,在所述第一区域中形成凹槽。

6.如权利要求1所述的制造方法,其中,越靠近所述第二区域在所述第一方向上的端部,所述第一区域与所述第二区域之间的距离变得越短。

7.如权利要求6所述的制造方法,其中,所述第一区域具有梯形形状,使得较长侧更靠近所述第二区域在所述第一方向上的所述端部。

8.如权利要求6所述的制造方法,其中,

布置所述第一模中的所述突起以形成所述突起的两个排列;并且

所述梯形形状相对于沿着所述第一方向延伸的一条线是对称的。

9.如权利要求1所述的制造方法,还包括这样的步骤,即形成沿着所述第一方向延伸的凹槽,使得所述第一区域位于所述凹槽内。

10.一种液体喷射头,包括:

金属板构件,包括:

第一面,其具有两个区域,所述区域中的每一个形成有在第一方向上排列的多个凹槽,所述两个区域布置在垂直于所述第一方向的第二方向上,所述凹槽中的每一个在所述第二方向上是细长的;以及

第二面,其形成有多个孔,所述孔中的每一个都与所述凹槽中的一个连通;

弹性板,其结合到所述板构件的所述第一面,以密封所述凹槽来形成压力生成腔;以及

喷嘴板,其结合到所述板构件的所述第二面,所述喷嘴板形成有从其中喷射液滴的多个喷嘴口,所述喷嘴口中的每一个与所述孔中的一个连通,

其中,至少一个开口与所述区域在所述第一方向上的至少一个端部相邻,使得所述两个区域和所述开口布置在所述第二方向上,并且所述开口布置在所述两个区域之间。

11.如权利要求10所述的液体喷射头,其中,所述开口具有相对于沿所述第一方向延伸的直线对称的形状。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP292467/2003 | 2003-08-12 | ||

| JP2003292467A JP4729840B2 (ja) | 2003-08-12 | 2003-08-12 | 液体噴射ヘッドの製造方法およびそれによって得られた液体噴射ヘッド |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1579780A CN1579780A (zh) | 2005-02-16 |

| CN1299907C true CN1299907C (zh) | 2007-02-14 |

Family

ID=34269057

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004100551797A Expired - Fee Related CN1299907C (zh) | 2003-08-12 | 2004-08-12 | 液体喷射头及其制造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7249484B2 (zh) |

| JP (1) | JP4729840B2 (zh) |

| CN (1) | CN1299907C (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4333236B2 (ja) * | 2003-07-03 | 2009-09-16 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造用金型の製造方法およびその素材ブロック |

| JP4604471B2 (ja) * | 2003-08-12 | 2011-01-05 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法およびそれによって得られた液体噴射ヘッド |

| JP4639718B2 (ja) * | 2004-09-22 | 2011-02-23 | セイコーエプソン株式会社 | 液体噴射ヘッドの圧力発生室形成板製造装置、液体噴射ヘッドの圧力発生室形成板製造方法及び液体噴射ヘッド |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5144709A (en) * | 1991-05-03 | 1992-09-08 | Olin Corporation | Formation of shapes in a metal workpiece |

| JPH06191043A (ja) * | 1992-12-24 | 1994-07-12 | Ricoh Co Ltd | インクジェットヘッドのノズル板の製造方法 |

| US6332671B1 (en) * | 1998-12-14 | 2001-12-25 | Seiko Epson Corporation | Ink jet recording head and method of manufacturing the same |

| US6499836B1 (en) * | 1999-01-12 | 2002-12-31 | Seiko Epson Corporation | Piezoelectric ink jet recording head formed by press working |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3338084A (en) * | 1965-02-23 | 1967-08-29 | Sr Clifford F Stegman | Method and apparatus for producing coins |

| DE4404837A1 (de) * | 1994-02-16 | 1995-08-17 | Behr Gmbh & Co | Rippe für Wärmetauscher |

| DE69840505D1 (de) * | 1998-10-15 | 2009-03-12 | Eta Sa Mft Horlogere Suisse | Verfahren zur Herstellung eines Zahnrades für eine Uhr sowie ein nach diesem Verfahren hergestelltes Zahnrad |

| US6189363B1 (en) * | 1999-10-13 | 2001-02-20 | Yaw-Huey Lai | Structure of molding tool for manufacturing cooling fins |

| JP2002292868A (ja) * | 2001-03-28 | 2002-10-09 | Ricoh Co Ltd | 液滴吐出ヘッド、インクカートリッジ及びインクジェット記録装置 |

| JP2003231259A (ja) * | 2001-12-03 | 2003-08-19 | Seiko Epson Corp | ノズルプレート、ノズルプレートの製造方法、及び、液体噴射ヘッド |

| JP4604471B2 (ja) * | 2003-08-12 | 2011-01-05 | セイコーエプソン株式会社 | 液体噴射ヘッドの製造方法およびそれによって得られた液体噴射ヘッド |

-

2003

- 2003-08-12 JP JP2003292467A patent/JP4729840B2/ja not_active Expired - Fee Related

-

2004

- 2004-08-11 US US10/915,713 patent/US7249484B2/en not_active Expired - Fee Related

- 2004-08-12 CN CNB2004100551797A patent/CN1299907C/zh not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5144709A (en) * | 1991-05-03 | 1992-09-08 | Olin Corporation | Formation of shapes in a metal workpiece |

| JPH06191043A (ja) * | 1992-12-24 | 1994-07-12 | Ricoh Co Ltd | インクジェットヘッドのノズル板の製造方法 |

| US6332671B1 (en) * | 1998-12-14 | 2001-12-25 | Seiko Epson Corporation | Ink jet recording head and method of manufacturing the same |

| US6499836B1 (en) * | 1999-01-12 | 2002-12-31 | Seiko Epson Corporation | Piezoelectric ink jet recording head formed by press working |

Also Published As

| Publication number | Publication date |

|---|---|

| US7249484B2 (en) | 2007-07-31 |

| US20050057615A1 (en) | 2005-03-17 |

| CN1579780A (zh) | 2005-02-16 |

| JP4729840B2 (ja) | 2011-07-20 |

| JP2005059393A (ja) | 2005-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1219645C (zh) | 液体喷射头及其制造方法 | |

| CN1856403A (zh) | 液体喷头、其制造方法以及液体喷射设备 | |

| CN1240542C (zh) | 液体喷头及液体喷射装置 | |

| CN1253314C (zh) | 液体喷射头及其制造方法 | |

| CN1250398C (zh) | 喷墨头、喷墨头的制造方法以及具有喷墨头的喷墨打印机 | |

| CN1286647C (zh) | 一种冲制小孔的方法以及利用该方法制造液体喷射头的方法 | |

| CN1169670C (zh) | 喷墨头及喷墨式记录装置 | |

| CN2837074Y (zh) | 喷墨头和喷墨头的过滤器板 | |

| CN1576008A (zh) | 液体喷射头及其制造方法以及该方法中所用的模具 | |

| CN1749013A (zh) | 加工小凹槽部分的方法、制造液体喷头的方法和液体喷头 | |

| CN1840270A (zh) | 穿孔工作板及其制造方法、液体喷射头和液体喷射装置 | |

| CN1579775A (zh) | 喷墨头打印装置 | |

| CN1269647C (zh) | 液体喷射头及其制造方法 | |

| CN101045382A (zh) | 压电促动器及其生产方法以及液滴喷射设备及其生产方法 | |

| CN100404258C (zh) | 形成微孔的加工方法和工具、制造液体喷头的方法和装置 | |

| CN1654214A (zh) | 头模块和液体喷射装置以及它们的制造方法 | |

| CN1299907C (zh) | 液体喷射头及其制造方法 | |

| CN1299908C (zh) | 液体喷射头及其制造方法 | |

| CN1592975A (zh) | 实现高质量图像记录所需的稳定操作特性的层状压电元件 | |

| CN1824509A (zh) | 喷墨头及喷墨头的制造方法 | |

| CN1282548C (zh) | 锻造冲头 | |

| CN1259192C (zh) | 液体喷射头及其制造方法 | |

| CN1751886A (zh) | 液体喷头的制造方法和制造装置以及液体喷头 | |

| CN1612808A (zh) | 压电致动器和具有该压电致动器的液体喷射头 | |

| CN1280099C (zh) | 喷墨头 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20070214 Termination date: 20180812 |