CN101204890B - 印刷平滑微尺度特征的方法以及印刷系统 - Google Patents

印刷平滑微尺度特征的方法以及印刷系统 Download PDFInfo

- Publication number

- CN101204890B CN101204890B CN2007101603044A CN200710160304A CN101204890B CN 101204890 B CN101204890 B CN 101204890B CN 2007101603044 A CN2007101603044 A CN 2007101603044A CN 200710160304 A CN200710160304 A CN 200710160304A CN 101204890 B CN101204890 B CN 101204890B

- Authority

- CN

- China

- Prior art keywords

- printing

- substrate

- test pattern

- droplet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000007639 printing Methods 0.000 title claims abstract description 96

- 238000000034 method Methods 0.000 title claims abstract description 39

- 239000000758 substrate Substances 0.000 claims description 82

- 238000012360 testing method Methods 0.000 claims description 29

- 230000008569 process Effects 0.000 claims description 16

- 238000009792 diffusion process Methods 0.000 claims description 12

- 238000000059 patterning Methods 0.000 claims 1

- 239000000463 material Substances 0.000 abstract description 24

- 239000012530 fluid Substances 0.000 abstract description 2

- 239000011295 pitch Substances 0.000 abstract 3

- 239000001993 wax Substances 0.000 description 14

- 238000003860 storage Methods 0.000 description 10

- 230000008021 deposition Effects 0.000 description 9

- 239000012782 phase change material Substances 0.000 description 9

- 238000012545 processing Methods 0.000 description 9

- 239000007788 liquid Substances 0.000 description 8

- 239000010410 layer Substances 0.000 description 7

- 230000009466 transformation Effects 0.000 description 7

- 238000005516 engineering process Methods 0.000 description 6

- 230000005684 electric field Effects 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000002844 melting Methods 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 238000004458 analytical method Methods 0.000 description 4

- 238000005530 etching Methods 0.000 description 4

- 238000003384 imaging method Methods 0.000 description 4

- 238000002347 injection Methods 0.000 description 4

- 239000007924 injection Substances 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- 239000007787 solid Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000004581 coalescence Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 230000008014 freezing Effects 0.000 description 3

- 238000007710 freezing Methods 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 239000003550 marker Substances 0.000 description 3

- 238000005070 sampling Methods 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 238000007711 solidification Methods 0.000 description 3

- 230000008023 solidification Effects 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000004590 computer program Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 238000007641 inkjet printing Methods 0.000 description 2

- 239000006194 liquid suspension Substances 0.000 description 2

- 239000011368 organic material Substances 0.000 description 2

- 238000001259 photo etching Methods 0.000 description 2

- 238000007712 rapid solidification Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 239000012080 ambient air Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 229910002056 binary alloy Inorganic materials 0.000 description 1

- 238000005422 blasting Methods 0.000 description 1

- 239000008280 blood Substances 0.000 description 1

- 210000004369 blood Anatomy 0.000 description 1

- 230000002520 cambial effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000002848 electrochemical method Methods 0.000 description 1

- 239000012776 electronic material Substances 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 230000003116 impacting effect Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 230000002045 lasting effect Effects 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 229920000620 organic polymer Polymers 0.000 description 1

- 229920002120 photoresistant polymer Polymers 0.000 description 1

- 230000021715 photosynthesis, light harvesting Effects 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 238000012797 qualification Methods 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 230000000171 quenching effect Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000011664 signaling Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 238000007704 wet chemistry method Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 239000000080 wetting agent Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/12—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns

- H05K3/1241—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns by ink-jet printing or drawing by dispensing

- H05K3/125—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns by ink-jet printing or drawing by dispensing by ink-jet printing

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0266—Marks, test patterns or identification means

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/01—Tools for processing; Objects used during processing

- H05K2203/0104—Tools for processing; Objects used during processing for patterning or coating

- H05K2203/013—Inkjet printing, e.g. for printing insulating material or resist

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/16—Inspection; Monitoring; Aligning

- H05K2203/162—Testing a finished product, e.g. heat cycle testing of solder joints

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Ink Jet (AREA)

- Accessory Devices And Overall Control Thereof (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Coating Apparatus (AREA)

- Manufacturing Of Printed Wiring (AREA)

Abstract

提供一种印刷平滑微尺度特征的方法。印刷之前的所需特征通过各种抽选过滤器被掩蔽并且以各种间距实行抽选。进而,印刷图像随后被扫描和分析以确定线的粗糙度。最适合的抽选间距由展示最少量的微滴扩散并具有最低边缘粗糙度的特征所决定。最适合的抽选间距还可由材料特性和流体动态计算出。

Description

技术领域

示例性实施例通常涉及图像处理系统,并且更具体地涉及一种印刷平滑微尺度特征的方法。

背景技术

作为背景技术,印刷电路板或PCB是从普通的传呼机、或寻呼机和无线电到复杂的雷达和计算机系统中出现的将电子部件互联起来的自包含模块。该电路通常由在已知为基板的绝缘板的表面上沉积或“印刷”的导电材料的薄层形成。各个电子部件安放在该基板的表面上并焊接到该互联电路上。沿着该基板的一个或多个边缘的接点指(contactfinger)用作与其它PCB或者与外部电子装置、诸如断通开关的连接器。印刷电路板可以具有执行单个功能、诸如信号放大器或执行多个功能的电路。

两种其它类型的电路组件与该印刷电路板相关。集成电路,有时候称为IC或微芯片,执行类似于印刷电路板的功能,不同的是IC包含更多的电路和部件,它们通过电化学方法“生长”在非常小的硅芯片的表面上的适当位置中。混合电路就像该名称所暗示地那样看起来类似于电路板,但是它包含一些生长到基板表面上而不是安放在该表面并焊接的部件。

电路的喷墨印刷是一种新兴技术,其试图通过使用简单的印刷操作来替代昂贵的光刻工艺从而减少与生产相关的成本。通过将图案直接印刷到基板上,而不是使用常规制造中所使用的精密并耗时的光刻工艺,印刷系统可以显著降低生产成本。该印刷图案可以包括实际特征(即将要包括到最终电路中的元件,诸如薄膜晶体管的栅极和源极以及漏极区域、信号线、光电装置部件等),或者其可以是用于随后的半导体或印刷电路板处理(例如蚀刻、离子注入等)的掩模。

存有几种形式的印刷蚀刻掩模。一种范例就是印刷蜡图案,其用作用于产生PCB的铜蚀刻掩模。另一范例就是激光直接成像(LDI)、无掩模光刻法,其目前用于PCB上的铜蚀刻掩模。其使用激光将该图案的光栅图像直接写到光致抗蚀剂上。为了使其成本效果合算,必须具有特殊 的高速抗蚀剂。而且,没有用于使用激光的焊接掩模制图的适当方法。

典型地,电路印刷包含通过光栅位图沿跨过固体基板的单轴(该“印刷行进轴”)(即,沿着处理方向)沉积印刷剂(通常是有机材料)。印刷头,并且尤其是包括在这些印刷头中的喷射器的布置要进行优化,以沿着该印刷行进轴进行印刷。随着该印刷头中的喷射器将各个印刷剂微滴布撒到该基板上,以光栅方式进行图案的印刷,该印刷头跨过该基板制造“印刷通道”。在每一印刷通道的端部,印刷头相对于基板的位置可在开始新印刷通道之前垂至于印刷行进轴予以调节。该印刷头通过这种方式跨过该基板连续制作印刷通道,直至该图案已经被完整印刷。

一旦从该印刷头的喷射器分配之后,印刷剂微滴就通过湿润作用将它们自己附贴到该基板上,并在适当的位置凝固,形成包含一个点和几个连接点的印刷特征。通过凝固和湿润的竞争处理支配该沉积材料的尺寸和形状。在印刷相变材料的情况下,当该印刷微滴将其热能散失到该基板并回归到固态时就出现凝固。在另一种情况下,印刷诸如有机聚合物的胶体悬浮物以及溶剂或载质中的电子材料的悬浮物,并将其湿润到基板上得到印刷特征。该印刷溶剂和基板的热状态和材料属性、以及该环境空气条件共同决定所沉积的印刷溶剂从液体转换为固体的比速率。

压电喷墨印刷头可用于获得20-60微米级的液滴。类似蜡的相变材料已经被用作用于构图微尺度特征的掩模层。边缘图像扭曲是适于制造IC和其他半导体制造工序的喷射印刷使用所关注的一种情况。其可产生不可靠的印刷质量以及导致不一致装置性能的构图缺陷。

由于其存在于限定对边缘特征,如电阻、电场等敏感的电子特性的难点,边缘图像扭曲是不期望的。确保不存在由制造过程中边缘图像扭曲所引起的短路也是重要的,因为其能限制产量。

印刷有机电子特征中的边缘图像扭曲还指示潜在严重的根本缺陷。印刷有机电子特征的电子性能受其分子结构所影响。特别地,有机印刷流体的分子典型地为长链的,其需要按照特殊顺序自组合。可是,如果上述印刷溶液的微滴在沉积相邻微滴之前固化,则不允许这些链的适当组合,从而导致电力连续性的显著降低或在两个微滴之间产生电活性缺陷。这反过来严重降低包含印刷特征的装置性能。因此,必须存在一种能够促使一致电特性的印刷相邻液滴的方法。

该基板上印刷液滴的物理属性决定该液滴聚结,并因此决定该印刷 特征的质量。当将温度为T0的熔滴从该印刷头喷洒到该基板上时,该凝固时间为:

其中Ta是环境温度,Tf是熔化温度,α和k分别是熔滴的热扩散系数和导热系数,并且ks是基板的导热系数,L是熔化的潜热,并且c是熔滴的比热。

另外需要时间将液滴冷却到环境温度,并且用于该过程的时标给定为:

扩散到基板上的液滴的动态主要由韦伯数We和Ohnesorge数Z决定:

其中μ是粘度,ρ是密度,σ是表面张力,V是冲击速度,并且α是液滴的半径。

韦伯数We标定用于液滴扩散的驱动力,并且Ohnesorge数Z标定阻抗该扩散的力。当冲击和毛细现象是用于该液滴扩散的主要力时,惯性和粘度就是阻抗该液滴扩散的主要因素。

该液滴扩散和凝固的时标说明了只有当该扩散结束之后该液滴整体才凝固。然而,在该液滴扩散结束之前会出现微滴的局部凝固,并且这决定了印刷液滴的形状。在液滴与基板之间的接触线处出现局部凝固,并阻止该液滴的进一步扩散。

当以频率f喷射液滴时,随后的液滴到达该基板之间的时间为τ=1/f,并且该基板上随后的液滴的中心之间的距离为1=u/f。当1≤2a并且T≤T1时,出现相邻液滴之间的液滴聚结。

相邻液滴之间的聚结引起重复沉积的圆液滴形成线。通常,基板温度可增加以便增加微滴扩散并促进聚结。典型地,在印刷蜡的情况中, 保持30-40℃的基板温度提高印刷线的平滑度。重要地,基板的温度保持低于蜡的凝固点,以便微滴在与基板接触时快速凝固。基板上的液滴扩散可引起印刷线的变宽。印刷溶液被设计成具有适合的高表面张力,其能有益地阻止相邻和重叠的微滴在基板表面扩散,进而最小化微滴的横向扩展。

相应地,在喷墨印刷中的至少一个挑战是获得平滑的微尺度线而不用考虑点具有圆形覆盖区的事实。因此,存在适用于印刷平滑微尺度特征的改进方法的需求

发明内容

提出一种喷射印刷平滑微尺度特征的方法。印刷之前的所需特征通过各种抽选过滤器(decimation filter)被掩蔽并且以各种间距实行抽选。进而,印刷图像随后被扫描和分析以确定线的粗糙度。最适合的抽选间距由展示最少量的微滴扩展并具有最低边缘粗糙度的特征所决定。最适合的抽选间距还可由材料特性和流体动态计算出。

根据示例性实施例的一个方面,提出一种利用具有印刷处理方向以及一个和多个印刷头的印刷系统在基板上形成具有印刷点的平滑微尺度特征的方法,每个印刷头上具有一个和多个喷射器。该方法包括:确定点布置间距以及印刷点的半径;生成测试图案;利用印刷系统印刷测试图案;以及根据液滴扩散和边缘平滑度分析印刷的测试图案。

根据示例性实施例的另一方面,提供一种存储一组程序命令的存储介质,所述命令在数据处理装置中执行并用于利用具有印刷处理方向以及一个和多个印刷头的印刷系统在基板上形成具有印刷点的平滑微尺度特征的方法,每个印刷头在其上具有一个和多个喷射器。该组程序指令包括:用于确定点布置间距以及印刷点的半径的指令;用于生成测试图案的指令;用于利用印刷系统印刷测试图案的指令;以及用于根据线平滑度分析印刷的测试图案的指令。

附图说明

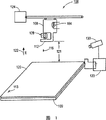

图1是示出了适于执行示例性实施例所述方面的印刷系统的透视图;

图2是描述用于印刷平滑微尺度特征的操作的流程图;

图3是描述用于沿处理方向(垂直)印刷适于线的测试图案的操作的流程图;

图4是描述用于沿与处理方向相交的方向(水平)印刷适于线的测试图案的操作的流程图;

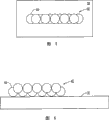

图5示出了沿与处理方向相交的方向印刷在基板上的多个点并进而形成线的顶视图;

图6示出了图5中印刷点的侧视图;

图7是描述用于分析平滑线的印刷测试图案的操作的流程图;

图8示出了印刷和分析测试图案的一部分;

图9示出了由根据示例性实施例印刷的图8中左上图案得到的印刷图像显示。

图10示出了通过沿处理方向印刷(a)每第3像素、(b)每第4像素、(c)每第5像素和(d)每第6像素进而以2400DPI印刷的线;

图11示出了印刷线;以及

图12示出了已经加热后的图11的印刷线。

具体实施方式

下面进行的该详细描述的某些部分根据由常规计算机组件、包括中央处理单元(CPU)、用于该CPU的存储器装置、以及所连接的显示装置对数据比特进行的算法和符号表示操作而出现。这些算法描述和表示是数据处理领域中的技术人员用来最有效地向本领域的其它技术人员转达他们工作的实质内容的方式。算法一般理解为引向所想要结果的一序列独立步骤。这些步骤是需要对物理量进行物理操作。通常,虽然不是必须的,但是这些量采用能够被存储、传输、组合、比较或其它操作的电子或磁信号的形式。主要由于普通使用的原因,已经时常证实将这些信号称为比特、值、元素、符号、特征、术语、数字等是方便的。

然而,要理解的是,所有这些和类似的术语都要与适当的物理量关联,并且仅仅是应用于这些量的便利标记。除非特别申明,否则从下面的论述明显要理解的是,在通篇说明中,使用术语、诸如“处理”或“计算”或“运算”或“确定”或“显示”等的论述指的是计算机系统、或类似电子计算装置的操作或处理,其将该计算机系统的寄存器和存储器内表示为物理(电子)量的数据操作和转换为同样表示为该计算机系统存储器或寄存器或者其它这种信息存储、传输或显示装置内的物理量的其它数据。

该示范实施例也涉及一种用于执行此处所论述的操作的设备。这种 设备可以专门为所需目的而构建,或者其可以包括通过存储在计算机中的计算机程序选择性地激活或重新构建的通用计算机。这种计算机程序可以存储在计算机可读存储介质中,诸如包括软盘、光盘、CD-ROM、以及磁光盘、只读存储器(ROM)、随机访问存储器(RAM)、EPROM、EEPROM、磁或光卡的任何类型的盘片,以及适合存储电子指令的任何类型的介质,但是并不限于此,并且其每一个都与计算机系统总线耦合。

这里所出现的算法和显示并不固有地与任何特定计算机或其它设备关联。可以使用具有根据此处所教导的程序的各种通用系统,或者可以证实,构建多个专用设备用来执行此处所述的方法是方便的。从下面的描述会明显看到用于各种这些系统的结构。另外,并不参照任何特定编程语言描述示范实施例。要理解的是,可以使用各种编程语言来实施此处所述该示范实施例的教导。

机器可读介质包括用于以可通过机器(例如计算机)读取的形式存储或传输信息的任何机制。例如,机器可读介质包括只读存储器(ROM)、随机访问存储器(RAM)、磁盘存储介质、光存储介质、闪速存储器装置、以及电、光、声或其它传播信号的形式(例如载波、红外信号、数字信号等),仅仅举几个示例。

在描述示例性实施例中,术语“数据”在此指指示或包含信息的物理信号。在此情况中,“图像”,作为物理光的图案或表示物理光的数据收集,可包括字符、词语和文本以及诸如图形和电路设计图的其他特征。当操作根据与部分或全部图像相关的数据进行时,该操作执行“图像处理”。

图像可以是高寻址能力图像,即使在一些已知情况之一中仅单一像素的图像被格式化,采样或产生,所有这些情况可用于各个实施例。高寻址能力像素可以是包含多个高寻址能力像素事件的像素,其中例如每个高寻址能力像素事件对应关于该像素写入点的特定空间位置并具有表示在特定空间位置处写入点特性的数值。在二进制高寻址能力的像素中,例如,每个高寻址能力像素事件是表示是否写入点在对应空间位置处是“开”或“关”的单一位。

高寻址能力通常还指成像方法,其中成像设备能够以比写入点尺寸明显更精细的精确度定位写入点。例如,典型的高寻址能力系统可以以40μm写入点、在垂直于光栅线的方向上为600DPI寻址能力并且在光栅 线方向上为4800DPI寻址能力进行操作。

高寻址能力还指以比输入到写入系统中更高的采样分辨率写入图像。简单地,高寻址能力还指像素采样分辨率,其高于至少一维的输入分辨率。例如,300spi的输入分辨率可被转换成600spi,并且该分辨率转换被称作高寻址能力。

写入高寻址能力图像的系统典型地利用时钟调制、幅度调制、脉冲宽度调制、脉冲宽度位置调制或等同工序调整激光器或类似写入装置。激光扫描仪之外的成像装置也可使用高寻址能力。例如,喷墨装置具有以高寻址能力产生点位置的液滴喷射率,并且LED图像棒能够以相对于点尺寸和二极管间隔为很高的速率计时LED“开启”事件。

在此描述的示例性实施例的一个和多个特征适用于包括例如高寻址能力图像的任何数字图像。

在以下详细描述中,描述利用印刷图案在基板上喷射印刷平滑微尺度特征的方法和系统。注意到,虽然在此为说明目的参照电路印刷描述实施例,但这些实施例会用于其中需要印刷系统所产生的高分辨率特征的任何情况。

图1示出了包括热源104的系统100,所述热源将要沉积的材料的容器108加热到足以保持该材料处于液体状态的温度,所述要沉积的材料典型的是相变材料,但是不限于此。该系统100适合于创建图案,典型地使用印刷设备来可控制地喷射各个微滴,以在该基板的区域上形成构图的电子元件、保护层或涂层,以定义特征。没有同时被保护层覆盖的区域将被沉积(或去除)用来形成各种特征的材料。于是,横向特征尺寸不是通过微滴尺寸限定,而相反是由微滴位于一起多近而不会结合形成联合特征所决定。通常,该容器108的温度保持高于60℃,并且在某些实施例中,保持温度高于140℃,这个温度足以液化大多数相变有机物。

该相变材料可以是在低温熔化的有机介质。该相变材料的其它理想特性包括该图案形成材料不与典型的半导体材料处理中所使用的有机和无机材料反应,并且该相变材料对蚀刻剂具有较高的选择性。如果使用液体悬浮物,该基板材料保持在促进液体载质在接触基板表面时蒸发的温度。当使用液体悬浮物时,该相变过程的进行是从液体到气体,而不是从液体到固体。

该相变图案形成材料的另一理想特性是所得到的图案应该足够稳定,足以经受湿法化学或干法蚀刻处理。当使用干法蚀刻时,可使用具有低气体压力的相变构图材料。蜡是具有上述特征的相变材料的示例。来自Stamford Conn.的Xerox Corporation的基于Kemamide 180的蜡是适合用作相变图案形成材料的蜡的一个示例。

多个微滴源,如微滴源112接收来自容器108的液体相变标记材料,并输出微滴116用于沉积到基板120上。该基板120保持在使得该微滴在沉积之后迅速冷却的温度。可以在表面上包括湿润剂或基板表面处理,以增强湿润,从而确保出现足够的湿润,以在构图的标记材料与基板之间形成良好的接触。保持系统的温度,使得冷却速率足以控制微滴在接触基板120之后的行为,而不管要被蚀刻的表面的增强湿润特性如何。

当需要增加相邻微滴之间的聚结时,可以增加基板温度,以增加微滴扩散并从而增加聚结。当从喷墨印刷机印刷基于Kemamide的蜡线时,已经发现将基板温度从30℃增加到40℃会显著改善图案的印刷质量。在基于Kemamide的蜡的情况下,已经发现当表面保持在40摄氏度时会得到优良的结果,其比该蜡的凝固点低大约20℃。在40℃时,基板的温度还是足够低以至于微滴在接触基板120的时候迅速“凝固”。

为了最小化微滴源112和基板120之间微滴的喷射方向误差,可施加电场122以加速微滴从微滴源112到达基板120。可以通过在微滴源112与基板120下面的电极或台板109之间典型地应用1至3千伏的电压来产生电场。该电场最小化通过空间121的微滴穿行时间,并让基板表面温度成为控制相变操作的主要因素。带电微滴上的附加力允许其跟随空间121内的标准电场线并且改善了微滴的方向性,从而使得能够改善直线特征。

在标记材料的微滴沉积到基板120上之后,调节该基板与微滴源之间的相对位置,以在要形成图案的第二位置上重新定位该微滴源。可以通过移动微滴源112或通过移动基板120或者移动此二者来完成重新定位操作。控制电路124移动微滴源112进入基板120上面的预定图案内或移动基板到微滴源的下方。驱动电路128向该微滴源112提供能量,使得当微滴源112位于将要构图的基板120的区域上方时喷射微滴。通过调整微滴源112的移动与微滴源输出的定时,可以在基板120上“印 刷”图案。

当印刷每一点或多点的汇集时,可以使用反馈系统来确保点的适当尺寸。可以使用成像系统,如相机130和用于特征识别和分析的可视软件来监视点尺寸和特征特性。当要印刷更小的特征、或者是点尺寸减小时,温度控制电路123降低基板120的表面温度。更低的温度增加了骤冷速度,使得相变图案形成材料在接触基板120时快速凝固。当需要更大尺寸的点时,其通常是用于合并多个点,以形成更大特征,温度控制单元123可以增加基板120的温度。该温度控制单元123可以包括与基板120热耦合的加热元件,使得减少了基板周围环境对介质的加热。

通常,相变材料是温度低于材料的固化温度,如大约60℃的固体。这样,就不必将该基板冷却到低于室温,因为如前所述,当相变材料的凝固点与该基板温度之间保持20度的温差时,足够小的微滴会迅速冷却。在这种情况下,温度控制电路可以仅仅是传感器和加热器,当需要印刷更大特征尺寸时,其将该基板稍微升高到高于室温。

为了控制和对准微滴源112的移动,可以使用从先前图案形成层制图形成的印刷对准标记、诸如标记113来调整下一个覆盖层。可以使用图像处理系统诸如前述相机来捕获该先前图案形成层的方向。处理系统然后在实际印刷该图案层之前,通过改变图案图像数据来调整覆盖图案层的位置。这样,大量的定位调节以软件完成并被转化成微滴源112相对于基板120的移动。

每一微滴源可以使用各种技术实施,包括传统的喷墨技术和声波的使用,以产生图案形成材料的微滴喷射,就像在声学喷墨印刷系统中所进行的那样。

已知沿着处理方向喷射在基板120上的相邻微滴润湿并聚结直到发生液滴的相变以及形成印刷点。由于该原因能形成连续的印刷特征。印刷头和/或基板120可移动以沿处理方向印刷相邻液滴。

图2中的流程图概述了印刷平滑线的改进方法(200)。首先,确定点布置间距(即,点中心之间的距离)和点的半径(202)。可是,在确定点半径之前,应当将印刷条件(基板温度,对于压电喷射器的波形,喷射材料,基板和印刷头之间的间隙)形成得类似于最终所需印刷。这是重要的,因为点半径依赖于这些特性。

接着,产生测试图案(204)。测试图案可包括改变点位置的点的连 续图案,所述点位置表明点位置间距和/和相邻滴落定时的变化(参见图8)。也可通过使用类似于CAD的成像软件或光栅图像编辑软件产生测试图案。测试图案还可通过使用将抽选间距改变为所需特征的抽选过滤器产生。随后,印刷测试图案(206)。最后,通过任意检查粗糙度并确定具有最小粗糙度的点位置间距来分析印刷的测试图案。

图3说明了印刷对于处理方向上线的测试图案的方法(300)。测试的条件(例如,印刷的速度、材料特性、喷射器的波形等)应当与实际印刷的相同。首先,计数器K和M被分别设为0和10(302)。这些计数器确定测试图案中各点的间隔。接着,构成一条线的各点的数量N被设定为1(304)。此时,从所有的喷射器喷出一个液滴到基板120上(306)。随后沿处理方向移动基板120到等于点直径/(M-K)的距离(308)。判断是否N=100(310)。如果不等于,则N增加1且重复喷射过程(312)。否则,K增加1(312)。进一步判断是否K=M-1(314)。如果不等于,则N被设为1且重复上述过程。否则,结束该过程。注意到,关于M、N和K的特定值可以不同于该示例中所述的数值。

图4说明了印刷对于与处理方向相交的方向上线的测试图案的方法(400)。测试的条件应当与实际印刷的相同。首先,K被设为0,而M被设为10(402)。接着,N被设为1(404)。此时,从所有的喷射器喷出一个液滴到基板120上(406)。随后垂直于处理方向移动基板120到等于2*点直径/(M-K)的距离(408)。判断是否N=50(410)。如果不等于,则N增加1且重复喷射过程(412)。否则基板120首先被移动到开始点(414),并且随后垂直于处理方向移动基板120到等于点直径/(M-K)的距离(416)。再次地,从所有的喷射器喷出一个液滴到基板120上(418)。判断是否N=50(420)。如果不等于,则N增加1并且再次移动基板120(422)。否则,K增加1(424),并判断是否K=M-1(426)。如果不等于,则重复上述过程。否则,结束该过程。注意到,关于M、N和K的特定值可以不同于该示例中所述的数值。

图5示出了沿与处理方向相交的方向印刷在基板120上进而形成线452的多个点450的顶视图,而图6示出了相同印刷点450的侧视图。应当注意到,该图不是微滴在表面上已经凝固时微滴一致性的准确显示,但替代示出是为了说明叠层效果和典型的点布置。

图7说明了分析适于平滑线的印刷测试图案的方法(500)。首先, K被设为0(502),并且L也被设为0(504)。随后测量线宽(506)。将基板120移动L=L+0.1*点直径(508)。换句话说,以0.1*点直径的节距移动基板。

接着,判断是否L=点直径(510)。如果不等于,则重复先前的两个步骤。否则,计算平均、最小和最大的线宽(512)。接着,计算粗糙度(最大-最小线宽)(514)。K增加1(516)。随后判断是否K=10(518)。如果不等于,则重复上述过程,以L设定为0开始(520)。否则,必须找出粗糙度最小且平均线宽最接近点直径的K(522)。接着,根据预定标准判断粗糙度是否可接受(524)。如果不能,则基板被后烘烤(526),如下面所述,并且进一步判断粗糙度是否可接受。否则,结束上述过程并确定最适合的抽选间距。任意地,以L设定为0开始重复整个过程。注意到,关于K和L的特定值可以不同于该示例中所述的数值。

图8中示出了印刷和分析测试图案的一部分。图9示出了图8中左上图案得到的印刷图像显示。

因此,通过沿处理方向每隔第n个像素印刷能够形成线。图10示出了通过沿处理方向每隔(a)第3像素、(b)第4像素、(c)第5像素和(d)第6像素印刷进而以2400DPI印刷的线。

可以清楚地看出,当在该示例中每隔第5像素印刷时获得最适合的线宽和边缘平滑度。两个相邻的液滴应当以最适合的间距放置以获得平缓的精细线。按照超过该阈值的间距,线具有扇形的,而低于该阈值,线变宽。线的粗糙度依赖于液滴尺寸和印刷相邻液滴的间距。最佳地,以高寻址能力印刷,使得液滴可以位于准确的位置,进而获得平滑线而不会引起线的变宽。

印刷头能产生可再现的不均匀点尺寸。例如,从喷射器喷射出的第一个液滴具有与其余液滴不同的尺寸。同样,液滴聚结在线的开始处和末端处与在线的中间处不同。线的开始处和末端处具有与线中间处不同的线宽,如图10(a)所示那样。在图10(d)中,相邻像素之间的间隔较大并产生更均匀的线端部。印刷的像素间隔可以在各个区域内变化,使得整个线均匀并获得最佳的微滴聚结。

这是在基本没有增加线宽的情况下获得平滑线的简易方法。可分析印刷线以知道是否喷射印刷微尺度线是平滑且均匀的。

在多通道特征中,在印刷头的连续通过过程中沉积的微滴在沉积来自下一个印刷通道的任意相邻微滴之前已经固化。因此,构成多通道特征的印刷溶液的液滴不能聚结并因此产生扇形特征边界。已经提出的方法用于通过将图案布置分成仅具有平行布置特征的离散设计层来印刷平滑边缘的印刷图案。通过沿与平行布置特征对准的印刷方向印刷每个设计层,使得沉积在基板上的单独印刷材料微滴在相邻微滴沉积之前不会固化。与最佳像素间距结合的技术可用于沿几个不同角度印刷平滑线。

通过减少印刷像素间距能够获得可变的线宽。应当注意,低于阈值间距,线是均匀和平滑的。

还应当注意,多组分的蜡具有依赖各个组分熔点的熔点范围,具有展示熔点范围的不同熔点。例如,对于具有73℃至100℃熔点范围的多组分的蜡,可在73℃至100℃的温度范围内获得线平滑度。在90℃,较低熔点的组分将相位从固态改变为液态。这种受控制的熔化允许小部分的蜡熔化和流动。流动的蜡改善线的平滑度。因此,可选地,基板120可以被置于一定温度的热板或其他适合的已加热的固定设备或装置上并持续一段充足时间,以允许线平滑且没有完全熔化蜡。图11示出了印刷线,且图12示出了在90℃已经加热印刷线5秒后的印刷线。

Claims (3)

1.一种利用具有印刷处理方向以及一个或多个印刷头的印刷系统在基板上形成具有印刷点的平滑微尺度图案的方法,每个印刷头上有一个或多个喷射器,该方法包括:

确定印刷点的半径;

生成测试图案;

利用印刷系统印刷测试图案;以及

针对液滴扩散和线的平滑度,分析印刷的测试图案。

2.根据权利要求1的方法,其中分析印刷的测试图案进一步包括:针对测试图案的已知位置:

(a)计算描述线宽的指标图;

(b)计算描述粗糙度的指标图;

(c)判断是否获得最佳的线宽和粗糙度;以及

(d)如果粗糙度不能接受,则后烘烤基板。

3.一种具有印刷处理方向、一个或多个印刷头、和计算装置的印刷系统,每个印刷头上有一个或多个喷射器,其中该计算装置用于确定点布置间距以及印刷点的半径;生成测试图案;利用印刷系统控制测试图案的印刷;针对液滴扩散和线的平滑度,分析印刷的测试图案。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/642,146 US7524015B2 (en) | 2006-12-20 | 2006-12-20 | Method of printing smooth micro-scale features |

| US11/642146 | 2006-12-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN101204890A CN101204890A (zh) | 2008-06-25 |

| CN101204890B true CN101204890B (zh) | 2011-11-23 |

Family

ID=39146883

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2007101603044A Expired - Fee Related CN101204890B (zh) | 2006-12-20 | 2007-12-19 | 印刷平滑微尺度特征的方法以及印刷系统 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7524015B2 (zh) |

| EP (1) | EP1937045B1 (zh) |

| JP (1) | JP4748606B2 (zh) |

| CN (1) | CN101204890B (zh) |

| DE (1) | DE602007010891D1 (zh) |

| TW (1) | TWI397360B (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8968985B2 (en) * | 2007-03-30 | 2015-03-03 | Palo Alto Research Center Incorporated | Method and system for patterning a mask layer |

| US8551556B2 (en) * | 2007-11-20 | 2013-10-08 | Palo Alto Research Center Incorporated | Method for obtaining controlled sidewall profile in print-patterned structures |

| US8251476B2 (en) | 2010-02-03 | 2012-08-28 | Xerox Corporation | Ink drop position correction in the process direction based on ink drop position history |

| US8262190B2 (en) | 2010-05-14 | 2012-09-11 | Xerox Corporation | Method and system for measuring and compensating for process direction artifacts in an optical imaging system in an inkjet printer |

| US8721026B2 (en) | 2010-05-17 | 2014-05-13 | Xerox Corporation | Method for identifying and verifying dash structures as candidates for test patterns and replacement patterns in an inkjet printer |

| CN102186309B (zh) * | 2011-03-22 | 2013-03-20 | 鞍山市正发电路有限公司 | 激光直接成像全印刷电路 |

| US20140060144A1 (en) * | 2012-08-30 | 2014-03-06 | Illnois Tool Works Inc. | Method and apparatus for calibrating dispensed deposits |

| US8840223B2 (en) | 2012-11-19 | 2014-09-23 | Xerox Corporation | Compensation for alignment errors in an optical sensor |

| US8764149B1 (en) | 2013-01-17 | 2014-07-01 | Xerox Corporation | System and method for process direction registration of inkjets in a printer operating with a high speed image receiving surface |

| US9144818B2 (en) | 2013-03-13 | 2015-09-29 | Illinois Tool Works Inc. | Method and apparatus for dispensing a viscous material on a substrate |

| US9374905B2 (en) | 2013-09-30 | 2016-06-21 | Illinois Tool Works Inc. | Method and apparatus for automatically adjusting dispensing units of a dispenser |

| US9357686B2 (en) | 2013-11-14 | 2016-05-31 | Illinois Tool Works Inc. | Dispensing apparatus having substrate inverter system and clamping system, and method for dispensing a viscous material on a substrate |

| US9662675B2 (en) | 2014-07-31 | 2017-05-30 | Illinois Tool Works Inc. | External inverter system for variable substrate thickness and method for rotating a substrate |

| US11108918B2 (en) | 2017-01-17 | 2021-08-31 | Hewlett-Packard Development Company, L.P. | Assessing print quality using intensity histograms and perimeter lengths |

| GB2566112B (en) * | 2017-09-05 | 2022-10-12 | Arrayjet Ltd | Method and device for producing printed microarrays |

| KR102428051B1 (ko) | 2019-02-14 | 2022-08-01 | 오르보테크 엘티디. | 고밀도 도체를 갖는 pcb 제품을 제조하기 위한 방법 및 장치 |

| TWI746320B (zh) | 2020-12-18 | 2021-11-11 | 財團法人工業技術研究院 | 產生及更新定位分布圖的方法及其系統 |

| WO2023058227A1 (ja) * | 2021-10-08 | 2023-04-13 | 株式会社Fuji | 配線形成方法、および情報処理装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1561158A (zh) * | 2004-03-08 | 2005-01-05 | 叶建乐 | 印制电路板制造工艺流程 |

| CN1612048A (zh) * | 2003-10-30 | 2005-05-04 | 富士胶片株式会社 | 印刷电路板的制造方法 |

| US20050145832A1 (en) * | 2003-12-30 | 2005-07-07 | Bernhard Wessling | Polyimide based compositions comprising doped polyaniline and methods and compositions relating thereto |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01200693A (ja) * | 1988-02-05 | 1989-08-11 | Juki Corp | 厚膜回路形成装置を校正する方法及び装置 |

| JPH01261886A (ja) | 1988-04-12 | 1989-10-18 | Matsushita Electric Ind Co Ltd | 厚膜描画方法 |

| JPH0210884A (ja) * | 1988-06-29 | 1990-01-16 | Matsushita Electric Ind Co Ltd | 厚膜描画方法 |

| JPH0632361B2 (ja) * | 1988-07-30 | 1994-04-27 | ジューキ株式会社 | 回路形成装置における描画ピッチ設定装置 |

| US5843847A (en) * | 1996-04-29 | 1998-12-01 | Applied Materials, Inc. | Method for etching dielectric layers with high selectivity and low microloading |

| EP1027723B1 (en) * | 1997-10-14 | 2009-06-17 | Patterning Technologies Limited | Method of forming an electric capacitor |

| JP4040161B2 (ja) * | 1998-04-03 | 2008-01-30 | キヤノン株式会社 | プリント位置合わせ方法およびプリント装置 |

| JP2003506886A (ja) | 1999-05-27 | 2003-02-18 | パターニング テクノロジーズ リミテッド | 表面にマスキングパターンを形成する方法 |

| US6247787B1 (en) | 2000-04-29 | 2001-06-19 | Hewlett-Packard Company | Print mode for improved leading and trailing edges and text print quality |

| JP3797265B2 (ja) * | 2002-04-17 | 2006-07-12 | ノーリツ鋼機株式会社 | 画像形成装置 |

| US6972261B2 (en) | 2002-06-27 | 2005-12-06 | Xerox Corporation | Method for fabricating fine features by jet-printing and surface treatment |

| US6890050B2 (en) | 2002-08-20 | 2005-05-10 | Palo Alto Research Center Incorporated | Method for the printing of homogeneous electronic material with a multi-ejector print head |

| JP2005118672A (ja) * | 2003-10-16 | 2005-05-12 | Seiko Epson Corp | 描画装置の動作評価方法および描画装置、並びに電気光学装置の製造方法、電気光学装置、電子機器 |

| WO2006076605A2 (en) | 2005-01-14 | 2006-07-20 | Cabot Corporation | Circuit modeling and selective deposition |

| JP2007313499A (ja) * | 2006-04-27 | 2007-12-06 | Seiko Epson Corp | パターン形成方法、液滴吐出装置及び回路モジュール |

-

2006

- 2006-12-20 US US11/642,146 patent/US7524015B2/en active Active

-

2007

- 2007-12-13 JP JP2007321888A patent/JP4748606B2/ja not_active Expired - Fee Related

- 2007-12-17 DE DE602007010891T patent/DE602007010891D1/de active Active

- 2007-12-17 EP EP07123357A patent/EP1937045B1/en not_active Ceased

- 2007-12-18 TW TW096148355A patent/TWI397360B/zh not_active IP Right Cessation

- 2007-12-19 CN CN2007101603044A patent/CN101204890B/zh not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1612048A (zh) * | 2003-10-30 | 2005-05-04 | 富士胶片株式会社 | 印刷电路板的制造方法 |

| US20050145832A1 (en) * | 2003-12-30 | 2005-07-07 | Bernhard Wessling | Polyimide based compositions comprising doped polyaniline and methods and compositions relating thereto |

| CN1561158A (zh) * | 2004-03-08 | 2005-01-05 | 叶建乐 | 印制电路板制造工艺流程 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1937045A1 (en) | 2008-06-25 |

| US20080150989A1 (en) | 2008-06-26 |

| DE602007010891D1 (de) | 2011-01-13 |

| EP1937045B1 (en) | 2010-12-01 |

| TWI397360B (zh) | 2013-05-21 |

| CN101204890A (zh) | 2008-06-25 |

| US7524015B2 (en) | 2009-04-28 |

| TW200908835A (en) | 2009-02-16 |

| JP4748606B2 (ja) | 2011-08-17 |

| JP2008160105A (ja) | 2008-07-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101204890B (zh) | 印刷平滑微尺度特征的方法以及印刷系统 | |

| CN101207696A (zh) | 用于抽选图像的方法 | |

| CN101204872B (zh) | 用于在衬底上印刷点的方法和使用该方法的印刷系统 | |

| CN100418184C (zh) | 图案形成方法 | |

| TWI431380B (zh) | 沉積修復設備及方法 | |

| US7276929B2 (en) | Inspection system, inspection method, and method for manufacturing semiconductor device | |

| US5808268A (en) | Method for marking substrates | |

| US7387682B2 (en) | Liquid drop discharge device, printer, printing method, and electro-optical device | |

| EP1352548A1 (en) | Method of forming electrically conductive elements and patterns of such elements | |

| KR970700875A (ko) | 컬러필터를 제조 및 교정하는 장치 및 방법(Device and Methods for Producing and Repairing Colour Filters) | |

| CN101452973A (zh) | 形成导电线和相似特征的方法 | |

| JP4130715B2 (ja) | 可変接触のインク粒子偏向による連続式インクジェットプリンタ | |

| US7971962B2 (en) | Collective transfer inkjet nozzle plate and method of producing the same | |

| CN100439105C (zh) | 液滴喷出方法和液滴喷出装置及基板的制造方法 | |

| CN101256633B (zh) | 分离光栅图像的垂直和水平分量的方法 | |

| EP0380526A1 (de) | Verfahren und anordnung zur bestimmung der drucksposition von austrittsdüsen in tintendruckköpfen | |

| ATE341217T1 (de) | Vorrichtung zum auftragen einer viskosen substanz auf die oberfläche eines gegenstandes | |

| EP0823328A1 (en) | Ink-jet printing method and an ink-jet printing head | |

| Wang et al. | Characterization of thermal inkjet droplets jitter | |

| US7222956B2 (en) | Image display apparatus | |

| JPH04214383A (ja) | 印字方法 | |

| WO1991000807A1 (de) | Verfahren und anordnung zur überwachung des tröpfchenausstosses aus austrittsdüsen eines tintendruckkopfes | |

| JP2001267380A (ja) | 半導体ウエハのマーキング装置及びこれを有する半導体検査装置 | |

| Mannen | Improvements to the electrohydrodynamic jet printing process | |

| JPH07147302A (ja) | 半導体素子片の特性分級方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20111123 Termination date: 20211219 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |