BR112015019074B1 - Método de reparo de uma válvula através do uso de um sistema de injeção - Google Patents

Método de reparo de uma válvula através do uso de um sistema de injeção Download PDFInfo

- Publication number

- BR112015019074B1 BR112015019074B1 BR112015019074-0A BR112015019074A BR112015019074B1 BR 112015019074 B1 BR112015019074 B1 BR 112015019074B1 BR 112015019074 A BR112015019074 A BR 112015019074A BR 112015019074 B1 BR112015019074 B1 BR 112015019074B1

- Authority

- BR

- Brazil

- Prior art keywords

- port

- valve

- injection

- boss

- injection system

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/18—Appliances for use in repairing pipes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K27/00—Construction of housing; Use of materials therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K20/00—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating

- B23K20/12—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating the heat being generated by friction; Friction welding

- B23K20/122—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating the heat being generated by friction; Friction welding using a non-consumable tool, e.g. friction stir welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K20/00—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating

- B23K20/12—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating the heat being generated by friction; Friction welding

- B23K20/122—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating the heat being generated by friction; Friction welding using a non-consumable tool, e.g. friction stir welding

- B23K20/123—Controlling or monitoring the welding process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P6/00—Restoring or reconditioning objects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P6/00—Restoring or reconditioning objects

- B23P6/04—Repairing fractures or cracked metal parts or products, e.g. castings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K41/00—Spindle sealings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K43/00—Auxiliary closure means in valves, which in case of repair, e.g. rewashering, of the valve, can take over the function of the normal closure means; Devices for temporary replacement of parts of valves for the same purpose

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L23/00—Flanged joints

- F16L23/16—Flanged joints characterised by the sealing means

- F16L23/165—Flanged joints characterised by the sealing means comprising a viscous mass, e.g. hardenable

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/16—Devices for covering leaks in pipes or hoses, e.g. hose-menders

- F16L55/168—Devices for covering leaks in pipes or hoses, e.g. hose-menders from outside the pipe

- F16L55/1683—Devices for covering leaks in pipes or hoses, e.g. hose-menders from outside the pipe by means of a patch which is fixed on the wall of the pipe by means of an adhesive, a weld or the like

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16M—FRAMES, CASINGS OR BEDS OF ENGINES, MACHINES OR APPARATUS, NOT SPECIFIC TO ENGINES, MACHINES OR APPARATUS PROVIDED FOR ELSEWHERE; STANDS; SUPPORTS

- F16M13/00—Other supports for positioning apparatus or articles; Means for steadying hand-held apparatus or articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K20/00—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating

- B23K20/12—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating the heat being generated by friction; Friction welding

- B23K20/1285—Portable friction welding machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K20/00—Non-electric welding by applying impact or other pressure, with or without the application of heat, e.g. cladding or plating

- B23K20/14—Preventing or minimising gas access, or using protective gases or vacuum during welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L3/00—Supports for pipes, cables or protective tubing, e.g. hangers, holders, clamps, cleats, clips, brackets

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L3/00—Supports for pipes, cables or protective tubing, e.g. hangers, holders, clamps, cleats, clips, brackets

- F16L3/24—Supports for pipes, cables or protective tubing, e.g. hangers, holders, clamps, cleats, clips, brackets with a special member for attachment to profiled girders

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/16—Devices for covering leaks in pipes or hoses, e.g. hose-menders

- F16L55/168—Devices for covering leaks in pipes or hoses, e.g. hose-menders from outside the pipe

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/0318—Processes

- Y10T137/0402—Cleaning, repairing, or assembling

- Y10T137/0491—Valve or valve element assembling, disassembling, or replacing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/598—With repair, tapping, assembly, or disassembly means

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49405—Valve or choke making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49405—Valve or choke making

- Y10T29/49407—Repairing, converting, servicing or salvaging

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49718—Repairing

- Y10T29/49746—Repairing by applying fluent material, e.g., coating, casting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/55—Cutting by use of rotating axially moving tool with work-engaging structure other than Tool or tool-support

- Y10T408/567—Adjustable, tool-guiding jig

Abstract

REPARO DE VÁLVULA, CANO E COMPONENTE DE CANO Em algumas implantações, um sistema de injeção que injeta vedante em um cano, componente de pressão ou válvula enquanto contém o cano, componente de pressão ou reparo de válvula que reduz ou elimina significativamente a liberação de material perigoso de dentro do cano, componente de pressão, válvula ou sistema de injeção e, então, reduz significativamente a emissão do material perigoso de dentro do cano, componente de pressão ou válvula para o ambiente e protege os técnicos de consertos.

Description

[0001] Este pedido reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/760.646' que tem o número de dossiê 'forge.0002.prov' e depositado em 4 de fevereiro de 2013.

[0002] Este pedido reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê 'forge.0002B.prov' depositado em 15 de junho de 2013.

[0003] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. '13/918.944' que tem o número de dossiê 'forge.0002.A' e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/760.646' que tem o número de dossiê 'forge.0002.prov' e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê 'forge.00028.prov' e depositado em 15 de junho de 2013.

[0004] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. '13/918.953' que tem o número de dossiê 'forge.0002.B' e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. 61/760.646' que tem o número de dossiê 'forge.0002.prov' e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê 'forge.00028.prov' e depositado em 15 de junho de 2013.

[0005] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. '13/918.955' que tem o número de dossiê 'forge.0002.C' e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/760.646' que tem o número de dossiê 'forge.0002.prov' e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê 'forge.00028.prov' e depositado em 15 de junho de 2013.

[0006] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. ‘13/918.956’ que tem o número de dossiê ‘forge.0002.D’ e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/760.646’ que tem o número de dossiê 'forge.0002.prov’ e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/835.563’ que tem o número de dossiê ‘forge.0002B.prov’ e depositado em 15 de junho de 2013.

[0007] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original do Número de Série U.S. ‘13/918.957’ que tem o número de dossiê ‘forge.0002.E’ e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/760.646’ que tem o número de dossiê ‘forge.0002.prov’ e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/835.563’ que tem o número de dossiê ‘forge.0002B.prov’ e depositado em 15 de junho de 2013.

[0008] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos de Pedido Original de Número de Série U.S. ‘13/918.958’ que tem número de dossiê ‘forge.0002.F’ e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/760.646’ que tem número de dossiê ‘forge.0002.prov’ e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/835.563’ que tem o número de dossiê 'forge.0002B.prov' e depositado em 15 de junho de 2013.

[0009] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. ‘13/918.959’ que têm o número de dossiê ‘forge.0002.G' e depositado em 15 de junho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/760.646’ que tem o número de dossiê ‘forge.0002.prov’ e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê ‘forge.0002B.prov’ e depositado em 15 de junho de 2013.

[0010] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original de Número de Série U.S. ‘13/952.613’ que tem o número de dossiê 'forge.0002.H’ e depositado em 27 de julho de 2013.

[0011] Este pedido reivindica o benefício sob o título 35 da seção 120 do Código dos Estados Unidos do Pedido Original do Número de Série U.S. ‘13/952.615’ que tem o número de dossiê ‘forge.0002.1’ e depositado em 27 de julho de 2013 que reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. ‘61/760.646’ que tem o número de dossiê ‘forge.0002.prov’ e depositado em 4 de fevereiro de 2013 e que também reivindica o benefício sob o título 35 da seção 119(e) do Código dos Estados Unidos do Pedido Provisório de Número de Série U.S. '61/835.563' que tem o número de dossiê ‘forge.0002B. prov’ e depositado em 15 de junho de 2013.

[0012] A presente revelação refere-se, de modo geral, ao reparo de válvulas, canos e componentes de cano e, mais especificamente, se refere às técnicas e aparelho de reparo de válvulas, canos e componentes de cano.

[0013] Milhões de milhas de encanamento e milhões de válvulas de controle estão instaladas pelo mundo. Tais válvulas controlam o fluxo de fluidos e gás através de canos que direcionam produtos químicos através de refinarias, instalações de armazenamento, subsolos, espaço e embarcações marinhas. Os canos precisam de reparo e, por vezes, apresentam melhorias, tais como terminais elétricos para proteção catódica ou prendedores mecânicos para degraus, escadas e caminhos. As válvulas são dispositivos mecânicos com partes móveis. As partes móveis se desgastam ou corroem ao longo do tempo, de modo a causar vazamentos. Com o envelhecimento do equipamento combatendo os padrões de ar, água e solo acentuadamente limpos, a necessidade do reparo da válvula, cano e componente de cano cresce rapidamente.

[0014] Muitos canos, válvulas e componentes de cano contêm produtos químicos que são voláteis ou cáusticos com níveis de vazamento inseguros medidos em refinaria (ppm). Não apenas esses produtos químicos representam riscos ao ambiente, mas também aos técnicos que reparam os mesmos.

[0015] Quando uma válvula começa a vazar em uma refinaria, a refinaria deve ser tirada de serviço, de modo a custar milhões de dólares por dia ou o vazamento de válvula deve ser reparado enquanto a mesma ainda está em operação. Para tanto, os técnicos de serviço petroquímico perfuram um furo parcialmente através do alojamento de válvula próximo à guarnição de sobreposta, rosqueiam tal furo e, em seguida, aparafusam em um encaixe que permitirá, no devido tempo, a perfuração e injetar um novo vedante. Esse processo de rosqueamento é repleto de problemas. Primeiramente, se o técnico perfurar muito profundamente no alojamento de campânula, o mesmo poderia ser exposto a produtos químicos de risco, de modo a arriscar sua vida. Além disso, uma vez que o encaixe está fixado à fina parede do alojamento, o mesmo é preso apenas por algumas roscas. Isso torna o encaixe sujeito à ruptura no ambiente físico severo de uma refinaria. Além disso, as roscas podem se tornar um ponto de vazamento visto que a corrosão e vibração mecânica enfraquecem a conexão. Durante o processo de injeção de um novo vedante na válvula, os processos de injeção existentes permitem que o material de risco escape para o ambiente, de modo a expor o técnico de consertos a produtos químicos de risco e a violar as normas crescentemente rigorosas da EPA.

[0016] No passado, se um prendedor tal como um prisioneiro, saliência, porca, pino, parafuso, dobradiça, encaixe, alavanca ou grampo fosse fixado a um cano ou válvula, solda a arco, de MIG, de TIG, GMAW, GTAW, FCAW ou SMAW ou brasagem de maçarico de oxiacetileno eram utilizados. Devido às altas temperaturas e às faíscas associadas a tais processos de soldagem, os mesmos não podem ser usados em ambientes de risco.

[0017] Ficará evidente que, a título de simplicidade e clareza de ilustração, os elementos ilustrados nas Figuras não precisam ser desenhados, necessariamente, em escala. Por exemplo, as dimensões de alguns dos elementos são exageradas em relação a outros elementos. As modalidades que incorporam ensinamentos da presente revelação são mostradas e descritas em relação aos desenhos aqui apresentados, em que:

[0018] A Figura 1 é um diagrama isométrico de uma válvula de porta convencional, de acordo com uma implantação;

[0019] A Figura 2 é um diagrama em corte transversal da válvula de porta na Figura 1, de acordo com uma implantação:

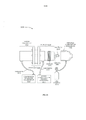

[0020] A Figura 3 é um sistema de reparo completo com o sistema de injeção alinhado com uma válvula, de acordo com uma implantação;

[0021] A Figura 4 é uma vista isométrica explodida de um sistema de injeção, de acordo com uma implantação;

[0022] A Figura 5 é uma vista isométrica em corte transversal do sistema de injeção mostrado na Figura 4, de acordo com uma implantação;

[0023] A Figura 6 é uma vista isométrica montada do sistema de injeção mostrado na Figura 4, de acordo com uma implantação;

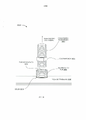

[0024] A Figura 7 é vista explodida em corte transversal de um colar e guia de perfuração, de acordo com uma implantação;

[0025] As Figuras 8A a 8C são vistas em corte transversal de um colar que veda a broca, de acordo com uma implantação;

[0026] A Figura 8D é um sistema completo da Figura 3 com a inclusão de fixações de guia de perfuração, de acordo com uma implantação;

[0027] A Figura 9 é uma vista isométrica de um sistema de injeção com duas portas, de acordo com uma implantação:

[0028] A Figura 10 é uma vista isométrica de um sistema de injeção com uma porta, de acordo com uma implantação;

[0029] A Figura 11 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção da Figura 6, de acordo com uma implantação;

[0030] A Figura 12 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção da Figura 6, de acordo com uma implantação;

[0031] A Figura 13 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção da Figura 6, de acordo com uma implantação;

[0032] A Figura 14 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção de Figura 6, de acordo com uma implantação;

[0033] A Figura 15 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção da Figura 9, de acordo com uma implantação;

[0034] A Figura 16 é um fluxograma de um método de reparo de válvula que usa o sistema de injeção da Figura 10, de acordo com uma implantação;

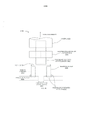

[0035] A Figura 17 é um diagrama de blocos de um grampo que é operável para fixar o motor e atuador de ligação por atrito à válvula enquanto a saliência é ligada à válvula, sendo que a força é fornecida através de uma bomba de pressão de acordo com uma implantação;

[0036] A Figura 18 é um diagrama de blocos de um grampo que é operável para prender o motor e atuador de ligação por atrito à válvula enquanto a saliência é ligada à válvula, sendo que a força é fornecida por uma manivela de mão de acordo com uma implantação;

[0037] A Figura 19 é um diagrama em corte transversal de um grampo de cano de corrente de acordo com uma implantação:

[0038] A Figura 20 é um diagrama de blocos de uma vista de topo de um grampo de tira de acordo com uma implantação;

[0039] A Figura 21 é um diagrama de blocos de uma vista lateral de um grampo de ímã que é usado em um cano grande de acordo com uma implantação;

[0040] A Figura 22 é um diagrama de blocos em corte transversal de uma vista de topo do grampo de ímã mostrado na Figura 21 de acordo com uma implantação;

[0041] A Figuras 23A é um diagrama isométrico e a 23B é um diagrama em corte transversal de um cano reparado com o uso de um embutimento de metal convencional de acordo com uma implantação;

[0042] A Figura 24A é um diagrama isométrico e a 24B é um diagrama em corte transversal de uma placa de reparo que usa um empanque de canal de acordo com uma implantação;

[0043] As Figuras 25A e 25B são diagramas em corte transversal de uma placa que é pré-envolvida para ser incompatível com a curvatura de um cano de acordo com uma implantação;

[0044] A Figura 26A é um diagrama isométrico e 26B é um diagrama de blocos de uma placa que é pré-envolvida com um gradiente para alterar o local da pressão máxima no cano para melhorar a vedação na área de defeito de acordo com uma implantação;

[0045] A Figura 27A é um diagrama isométrico e a 27B é um diagrama em corte transversal de um embutimento de bloco usado para adicionar mais pressão em uma área de defeito de um cano para melhorar a vedação do defeito de acordo com uma implantação;

[0046] A Figura 28A é um diagrama em corte transversal e a 28B é um diagrama em corte transversal de um embutimento de bloco com tensores de acordo com uma implantação;

[0047] A Figura 29 é um diagrama em corte transversal de um embutimento de bloco com ajustadores de acordo com uma implantação:

[0048] A Figura 30 é um diagrama em corte transversal de fixador de forjamento por atrito portátil (PFFB) em que prisioneiros são usados para prender um caminho até um cano de acordo com uma implantação;

[0049] A Figura 31 é um diagrama em corte transversal de um fixador de forjamento por atrito portátil usado para fixar cátodos para sistemas de proteção catódica em encanamentos de acordo com uma implantação;

[0050] A Figura 32 é um diagrama em corte transversal de um grande encaixe de 5,08 cm (2 polegadas) fixado para teste de produtos químicos em um cano, teste do ambiente fora do cano ou ambos de acordo com uma implantação;

[0051] A Figura 33 é um diagrama de blocos de um fixador de forjamento por atrito portátil de acordo com uma implantação:

[0052] A Figura 34 é um desenho em corte transversal de uma modalidade preferencial do atuador, de acordo com uma implantação;

[0053] A Figura 35 é o desenho em corte transversal de outra modalidade do atuador de acordo com uma implantação

[0054] A Figura 36 é um diagrama isométrico de uma saliência ou Receptor Universal Permanente (PUR) fixado através da soldagem por atrito a um cano em operação, componente de pressão ou uma válvula de acordo com uma implantação;

[0055] A Figura 37A e a Figura 37B são um desenho isométrico de um PUR ou uma saliência que é ligada a uma superfície de trabalho através da soldagem por atrito e submetida a uma força lateral no topo do PUR ou saliência de acordo com uma implantação;

[0056] A Figura 38 é um PUR ou uma saliência que foi fixada a uma superfície de trabalho e é rosqueada com uma rosca afunilada tal como uma Rosca de Cano Nacional (NPT) de acordo com uma implantação;

[0057] A Figura 39 é uma saliência ou PUR de perfil muito baixo que é soldado em estado sólido a uma peça de trabalho, o PUR para receber um prisioneiro rosqueado e uma contraporca que é aparafusada em um mandril de acordo com uma implantação;

[0058] A Figura 40 é uma vista lateral em corte transversal da saliência de perfil muito baixo na Figura 39 de acordo com uma implantação que tem roscas internas na saliência de perfil muito baixo;

[0059] A Figura 41 é uma vista lateral em corte transversal da saliência de perfil muito baixo na Figura 39 de acordo com uma implantação que tem roscas externas na saliência de perfil muito baixo;

[0060] A Figura 42 é uma vista lateral em corte transversal da saliência de perfil muito baixo na Figura 39 de acordo com uma implantação;

[0061] A Figura 43 é uma vista lateral em corte transversal de uma válvula de porta vedada contra vazamento de acordo com uma implantação:

[0062] A Figura 44 é uma vista lateral em corte transversal de uma válvula globo vedada contra vazamento de acordo com uma implantação;

[0063] A Figura 45 é uma vista lateral em corte transversal de uma válvula de esfera vedada contra vazamento de acordo com uma implantação;

[0064] A Figura 46 é um diagrama em corte transversal de uma vedação contra vazamento de flange de cano de acordo com uma implantação;

[0065] A Figura 47 é um diagrama em corte transversal isométrico da vedação contra vazamento de flange de cano da Figura 46 de acordo com uma implantação;

[0066] A Figura 48 é uma vista em corte transversal isométrico de uma vedação contra vazamento de união de cano de acordo com uma implantação;

[0067] A Figura 49 é um diagrama em corte transversal de uma interrupção de linha com válvula de acordo com uma implantação;

[0068] A Figura 50 é um diagrama em corte transversal de uma vedação contra vazamento de cano rosqueado com tampa de extremidade de cano rosqueado de acordo com uma implantação;

[0069] A Figura 51 é um diagrama em corte transversal de uma interrupção de linha de cano com o uso de um enrugamento e vedante de acordo com uma implantação;

[0070] A Figura 52 é um diagrama em corte transversal de uma interrupção de linha de cano com o uso de dois enrugamentos e vedante de acordo com uma implantação;

[0071] A Figura 53 é um diagrama isométrico de um prisioneiro, saliência ou PUR soldado por atrito não perpendicular de acordo com uma implantação;

[0072] A Figura 54 é um diagrama em corte transversal de uma porta de isolamento de válvula de retenção de esfera e de mola de acordo com uma implantação;

[0073] A Figura 55A e a Figura 55B são diagramas em corte transversal de uma porta de isolamento de válvula de retenção de chapeleta de acordo com uma implantação;

[0074] A Figura 56 é um diagrama em corte transversal de um aparelho para medir, detectar e/ou controlar o deslocamento de prisioneiro ou PUR durante o processo de soldagem por atrito de acordo com uma implantação;

[0075] A Figura 57 é um diagrama de vista lateral de um soldador por atrito melhorada ultrassónica de acordo com uma implantação;

[0076] A Figura 58A é uma saia de porta de injeção para receber uma porta de isolamento para vedar a válvula de acordo com uma implantação;

[0077] A Figura 58B é uma vista isométrica de uma saia de porta de injeção para receber uma porta de isolamento para vedar a válvula de acordo com uma implantação;

[0078] A Figura 59 é uma vista em corte transversal isométrico de uma gaiola de vedante para fornecer mais espaço para o vedante injetado durante um reparo de vazamento de válvula de acordo com uma implantação;

[0079] A Figura 60 é um diagrama de blocos em corte transversal de vista lateral de uma válvula que contém uma gaiola de vedante de acordo com uma implantação;

[0080] A Figura 61 é uma vista em corte transversal de uma metade de um flange de cano ou flange de válvula com portas de injeção de acordo com uma implantação;

[0081] A Figura 62A é uma vista em corte transversal de um empanque de flange injetável de acordo com uma implantação;

[0082] A Figura 62B é uma vista isométrica de um empanque de flange injetável de acordo com uma implantação;

[0083] A Figura 63 é uma vista isométrica de um dispositivo de contenção de copo rosqueado para adicionar uma vedação de reforço para a porta de isolamento de acordo com uma implantação;

[0084] A Figura 64A é um diagrama isométrico de um sistema de acionamento de multimotor para duplicar a capacidade de acionamento de um sistema de soldagem por atrito portátil de acordo com uma implantação;

[0085] A Figura 64B é um diagrama de blocos de vista de fundo de um sistema de acionamento de multimotor para duplicar a capacidade de acionamento de um sistema de soldagem por atrito portátil de acordo com uma implantação;

[0086] A Figura 65 é um diagrama de blocos de um sistema de acionamento de multimotor para duplicar a capacidade de acionamento de um sistema de soldagem por atrito portátil de acordo com uma implantação.

[0087] A descrição detalhada abaixo descreve métodos e aparelho para o reparo e a vedação de válvulas, canos e componentes de cano.

[0088] Os diversos ensinamentos inovadores do presente pedido serão descritos com referência particular às modalidades exemplificativas. Entretanto, deve-se entender que essa classe de modalidades fornece apenas alguns exemplos dos muitos usos vantajosos dos ensinamentos inovadores neste documento. De modo geral, as afirmações realizadas no relatório do presente pedido não limitam nenhuma das várias invenções reivindicadas. Ao contrário, a descrição das modalidades exemplificativas se destina a cobrir alternativas, modificações e equivalentes conforme podem ser abrangidos pelo espírito e escopo da invenção conforme definido pelas reivindicações. Ademais, algumas afirmações podem se aplicar a alguns recursos da invenção, mas não a outros.

[0089] A Figura 1 é um diagrama isométrico de uma válvula 100 de acordo com uma implantação. A válvula 100 é usada em áreas de refinarias, de fábricas, serviços de utilidade pública, áreas marítimas, de prédios de escritórios, áreas farmacêuticas, áreas de processamento alimentar, transportação e armazenamento de encanamento, offshore, mineração, energia e muitas outras áreas. Em algumas implantações, a válvula 100 é uma válvula de porta convencional.

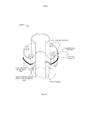

[0090] A Figura 2 é um diagrama em corte transversal da válvula 100 na Figura 1 de acordo com uma implantação. As porções mencionadas na revelação são a guarnição de sobreposta 216, sobreposta de engaxetamento 214, haste 208 e as porcas de retenção de sobreposta de engaxetamento 212. A guarnição de sobreposta 216 veda a haste 208 contra o vazamento e a sobreposta de engaxetamento 214 comprime a guarnição de sobreposta 216 quando as porcas de retenção de sobreposta de engaxetamento 212 são apertadas.

[0091] A válvula 100 inclui uma porca de roda 202 que é acoplada de modo operacional a uma roda de mão 204 e uma porca de haste 206. A porca de haste 206 é acoplada de modo operacional a uma haste 208. A haste 208 é acoplada de modo operacional a um flange de sobreposta 210 e o flange de sobreposta 210 é acoplado de modo operacional às porcas de retenção de sobreposta de engaxetamento 212. O flange de sobreposta 210 é acoplado de modo operacional a uma sobreposta de engaxetamento 214. A sobreposta de engaxetamento 214 é acoplada de modo operacional a uma guarnição de sobreposta 216. A guarnição de sobreposta 216 é acoplada de modo operacional a uma sede traseira 218. A sede traseira 218 é acoplada de modo operacional a uma porca de cavilha 220. A porca de cavilha 220 é acoplada de modo operacional a um obturador 222. O obturador 222 é acoplado de modo operacional ao empanque 224. O empanque 224 é acoplado de modo operacional a uma cunha (porta) 226. A cunha (porta) 226 é acoplada de modo operacional a uma sede de válvula 228. A sede de válvula 228 é acoplada de modo operacional a um corpo 230.

[0092] Em algumas válvulas de porta, a haste 208 terá uma rosca externa parcial (não mostrada na Figura 2) e uma forquilha 232 e/ou porca de haste 206 terá uma rosca interna (não mostrada na Figura 2). Quando a roda de mão 204 é girada, as roscas são ativadas e a haste exerce uma força ascendente ou descendente sobre a cunha (porta) 226 para abrir ou fechar a válvula.

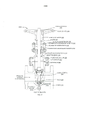

[0093] A Figura 3 é um sistema 300 com um sistema de injeção que é alinhado a uma válvula de acordo com uma implantação. O sistema 300 inclui o sistema de injeção 302. O sistema de injeção 302 é acoplado de modo operacional a uma mangueira 304. A mangueira 304 é acoplada de modo operacional a uma bomba de injeção 306. A bomba de injeção 306 tem um manómetro 308. O sistema 300 inclui uma válvula 100, a válvula 100 inclui uma haste 208, uma sobreposta de engaxetamento 214, uma guarnição de sobreposta 216, uma junta de solda 310 e uma saliência 312. Uma broca 314 de uma furadeira 316 entra no sistema de injeção 302, no sistema 300, a saliência 312 é fixada à válvula 100. A bomba de injeção 306, a furadeira 316 e a broca 314 combinadas com o sistema de injeção 302 completam o sistema de reparo. As Figuras subsequentes demonstram o uso do sistema 300 para reparar válvulas sem a liberação de produtos químicos de risco a partir da válvula 100 para a atmosfera,

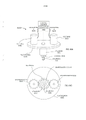

[0094] A Figura 4 é uma vista isométrica explodida de um sistema de injeção 400 de acordo com uma implantação. O sistema de injeção 400 é uma implantação de sistema de injeção 302 na Figura 3. Três portas 406, 408 e 410 são usadas para direcionar o fluxo de vedante sob pressão ao longo do sistema de injeção 400. Os anéis em O fornecem uma vedação para cada porta. Um colar 402 é usado para vedar a abertura quando uma broca é inserida. A porta de isolamento 410, a porta de injeção 408 e a guia de perfuração 404 são rosqueadas para propósitos de montagem. Os anéis de fecho retêm a porta de isolamento 410 no lugar e permitem que a mesma seja livremente girada.

[0095] O colar 402 é acoplado de modo operacional a uma guia de perfuração 404. A guia de perfuração 404 é acoplada de modo operacional a uma porta de guia de perfuração 406. A porta de guia de perfuração 406 é acoplada de modo operacional a uma porta de injeção 408 e a uma porta de isolamento 410. A porta de isolamento 410 é acoplada de modo operacional a uma saliência 312. A porta de guia de perfuração 406 inclui uma haste de porta 412. A porta de injeção 408 inclui uma haste de porta 414. A porta de isolamento 410 inclui uma haste de porta 416.

[0096] A saliência 312 pode ser fixada com o uso de fixação de forjamento por atrito ou qualquer outro aparelho de fixação que elimine possíveis fontes de ignição. O sistema de injeção 400 é mantido sob pressão durante uma porção do processo de perfuração, de modo que, quando a broca 314 penetrar na válvula 100, os produtos químicos de risco ou outros materiais estejam contidos no interior da válvula 100 ou no interior do sistema de injeção 302, que fornece reparo de válvula livre de emissões de risco, mas também livre de emissões de qualquer tipo. A broca 314 para vedação de colar mais todas as três portas 406, 408 e 410 são vedadas com o vedante, de modo a evitar qualquer possível vazamento, o que fornece reparo de válvula livre de emissões.

[0097] Em algumas implantações, o sistema de injeção é testado quanto à pressão antes da perfuração através de uma parede da válvula 100. Durante esse teste, pressões muito mais altas do que é tipicamente necessário para manter uma pressão positiva (cerca de 20,68 a 34,47 MPa (3.000 a 5.000 psi)) podem ser usadas para testar a fixação de saliência à válvula Esse teste de pressão serve para vedar as portas 406, 408 e 410 e também o colar 402. Além disso, o sistema de injeção 400 utiliza menos etapas para teste em comparação com os sistemas convencionais, o que fornece um reparo de válvula livre de emissões. A porta de isolamento 410 pode ser orientada de modo giratório, a título de conveniência e clareza e é mais compacta do que os sistemas convencionais. Para injetar a válvula 100 após uma primeira injeção na válvula 100, o sistema de injeção 400 não é necessário; em vez disso, uma bomba de pressão pode ser fixada à porta de isolamento 410 e uma nova injeção realizada através da porta de isolamento 410. Se a porta de isolamento 410 congela fechada devido a corrosão ou danos, a porta de isolamento congelada 410 pode ser substituída por uma nova porta de isolamento 410 ou uma nova porta de isolamento 410 pode ser aparafusada na porta de isolamento congelada 410 e a porta de isolamento congelada 410 pode ser perfurada.

[0098] A Figura 5 é uma vista isométrica em corte transversal do sistema de injeção 400 mostrado na Figura 4, de acordo com uma implantação. O sistema de injeção 400 inclui uma porta de guia de perfuração 406, uma porta de isolamento 410 fixada à guia de perfuração 404 e uma porta de injeção 408 fixada à guia de perfuração 404. Uma extremidade da guia de perfuração 404 não é fixada à porta de isolamento 410. A extremidade inclui um colar 402. Em algumas implantações do sistema de injeção 400, a porta de guia de perfuração 406 inclui uma junção que tem uma primeira passagem 418 e uma segunda passagem 420, sendo que a segunda passagem 420 cruza com a primeira passagem 418 em uma interseção 424, em que cada uma das passagens tem uma primeira extremidade e uma segunda extremidade. Em algumas implantações do sistema de injeção 400, a primeira passagem 418 inclui uma primeira haste de porta 412 em que a primeira haste de porta 412 está posicionada entre a segunda extremidade da primeira passagem 418 e a interseção 424. Em algumas implantações do sistema de injeção 400, a segunda passagem 420 inclui uma segunda haste de porta 41.4 em que a segunda haste de porta 414 está posicionada entre uma segunda extremidade da segunda passagem 420 e a interseção 424. Em algumas implantações do sistema de injeção 400, a primeira extremidade da primeira passagem 418 tem uma interface complementar à porta de isolamento 410. Em algumas implantações do sistema de injeção 400, a segunda extremidade da segunda passagem 420 tem uma interface complementar à porta de injeção 408. Em algumas implantações do sistema de injeção 400 (não mostradas), a primeira passagem 418 inclui uma haste de porta 412 entre a segunda extremidade da segunda passagem 420 e a interseção 424. Em algumas implantações do sistema de injeção 400, a porta de guia de perfuração 406 está fixa à porta de isolamento 410 e a porta de injeção 408 através de interfaces macho-fêmea complementares. Em algumas implantações do sistema de injeção 400, a porta de guia de perfuração 406 está fixada à porta de isolamento 410 e à porta de injeção 408 através de interfaces rosqueadas. Em algumas implantações do sistema de injeção 400, cada uma dentre a porta de guia de perfuração 406, a porta de isolamento 410 e a porta de injeção 408 inclui uma haste de porta. Em algumas implantações do sistema de injeção 400, a porta de guia de perfuração 406 inclui uma haste de porta 412. Em algumas implantações do sistema de injeção 400, a porta de isolamento 410 inclui uma haste de porta 416. Em algumas implantações do sistema de injeção 400, a porta de injeção 408 inclui uma haste de porta 414.

[0099] A Figura 6 é uma vista isométrica de um sistema de injeção montado 400 da Figura 4 de acordo com uma implantação. A posição das portas pode ser controlada por uma chave hexagonal. O colar 402 é acoplado de modo operacional a uma guia de perfuração 404. A guia de perfuração 404 é acoplada de modo operacional a uma porta de guia de perfuração 406. A porta de guia de perfuração 406 é acoplada de modo operacional a uma porta de injeção 408 e a uma porta de isolamento 410. A porta de isolamento 410 é acoplada de modo operacional a uma saliência 312.

[0100] A Figura 7 é uma vista explodida em corte transversal 700 de um colar e guia de perfuração de acordo com uma implantação. Uma vedação 702, um colar rosqueado 402 e uma broca 314 são todos mostrados. Após a broca 314 ser inserida no colar 402, através da vedação 702 e para dentro da guia de perfuração 404, o colar 402 é aparafusado no interior da guia de perfuração 404 com as roscas 704. Apertar o colar 402 contra a vedação 702 comprime a vedação 702 ao redor da broca 314. A vedação 702 evita que o vedante vaze através da broca 314. Se a pressão na guia de perfuração 404 for muito alta, entretanto, a broca 314 pode ser forçada para fora do colar 402. A Figura 7 inclui um colar 402 que está acoplado de modo operacional à vedação 702 e à rosca 704. A broca 314 é inserida em um colar 402 e uma vedação 702 e uma guia de perfuração 404.

[0101] As Figuras 8A a 8C são vistas em corte transversal 800A, 800B e 800C de um colar que veda a broca de acordo com uma implantação. Além do colar na Figura 7, um batente está fixado à broca para evitar que a pressão force a broca para fora da guia de perfuração 404.

[0102] A Figura 8A inclui um colar 402 que tem roscas 704 e que está acoplado de modo operacional a uma vedação 702. A broca 314 é inserida no colar 402 e na vedação 702 e em uma guia de perfuração 404. Um batente 802 que tem um parafuso de ajuste 804 e um empanque 806 está acoplado de modo operacional à broca 314 no lado oposto do colar 402 em relação à furadeira 316.

[0103] A Figura 8B inclui um colar 402 que tem roscas 704 e que está acoplado de modo operacional a uma vedação 702. A broca 314 é inserida no colar 402 e a vedação 702 e uma guia de perfuração 404. Um batente 802 que tem um parafuso de ajuste 804 está acoplado de modo operacional à broca 314 entre o colar 402 e a furadeira 316.

[0104] A Figura 8C inclui um colar 402 que tem roscas 704 e que está acoplado de modo operacional a uma vedação 702. Um suporte de perfuração deslizante 808 que tem uma fixação de guia de perfuração 807 é fixamente fixado a uma guia de perfuração 404 através de cavilhas de fixação 808. Um grampo de perfuração 810 está acoplado de modo operacional ao suporte de perfuração deslizante 808 e a fixação de guia de perfuração 807. A broca 314 é inserida no grampo de perfuração 810, o suporte de perfuração deslizante 806, o colar 402 e a vedação 702 e a guia de perfuração 404. O suporte de perfuração deslizante 808 também inclui batentes 812 e parafusos de ajuste 814,

[0105] A Figura 8D é o sistema 800D da Figura 3 com a inclusão de fixações de guia de perfuração de acordo com uma implantação. A Figura 8D inclui um suporte telescópico com batente de extensão 816 que é fixamente fixado a uma válvula 100. Um grampo de perfuração 810 está acoplado de modo operacional à fixação de guia de perfuração 807. Uma fixação de guia de perfuração 807 é um suporte de perfuração deslizante 808 e a fixação de guia de perfuração 807 é uma parte do suporte telescópico com batente de extensão 816. Um grampo de perfuração 810 está acoplado de modo operacional ao suporte telescópico com batente de extensão 816. A broca 314 é inserida no grampo de perfuração 810, a fixação de guia de perfuração 807 e o suporte telescópico com batente de extensão 816 no sistema de injeção 302. O suporte telescópico com batente de extensão 816 também inclui batentes 812 e parafusos de ajuste 814. O sistema de injeção 302 é acoplado de modo operacional a uma mangueira 304. A mangueira 304 é acoplada de modo operacional a uma bomba de injeção 306. A bomba de injeção tem um manómetro 308. A Figura 8D inclui uma válvula 100. A válvula 100 inclui uma haste 208, uma sobreposta de engaxetamento 214, uma guarnição de sobreposta 216, uma junta de solda 310 e uma saliência 312. O suporte telescópico com batente de extensão 816 é fixado à válvula 100 através de grampos 820.

[0106] Em um exemplo de operação do sistema 800D, a saliência 312 é fixada através de ligação por atrito à válvula 100 em linha com ou próxima à guarnição de sobreposta 216, de modo a criar a junta de solda 310. A saliência pode ser fixada com o uso de qualquer tipo de técnica de ligação não penetrante e sem ignição tais como: soldagem por atrito, soldagem por inércia, ligação ultrassónica, ligação a frio, soldagem por difusão, adesivos ou qualquer outro aparelho de fixação para metal. O material de guarnição usado na guarnição de sobreposta 216 é um material macio, porém, firme, semelhante a uma corda que veda produtos químicos no interior da válvula 100 contra vazamentos. Ajunta de solda 310 pode ser testada quanto à resistência com uma chave de torque. A porta de isolamento 410 é aparafusada na extremidade rosqueada da saliência 312 e a guia de perfuração 404 é aparafusada na porta de isolamento 410. A porta de guia de perfuração 406 é uma parte da guia de perfuração 404. A porta de injeção 408 é, então, parafusada na guia de perfuração 404 e a mangueira 304 é aparafusada na porta de injeção 408. A bomba de injeção 306 é fixada à mangueira 304. A porta de injeção 408 é aberta e a porta de isolamento 410 e a porta de guia de perfuração 406 são fechadas. O sistema de injeção 302 é injetado com vedante a uma alta pressão entre 20,68 e 34,47 MPa (3.000 psi e 5.000 psi) para vedar todas as três portas 406, 408 e 410 e quaisquer juntas contra o vazamento. A pressão é retida para verificar que o sistema de injeção 302 é livre de vazamentos. Subsequentemente, a porta de isolamento 410 é aberta. Sob alta pressão da bomba de injeção 306, o vedante é injetado através da porta de isolamento 410 e para o interior da saliência 312. Isso pressuriza o sistema de injeção 302 e testa a qualidade do sistema de injeção 302, inclusive a junta de solda 310 e a saliência 312, antes da perfuração na válvula 100. Em outra implantação, as duas ações de injeção podem ser combinadas em uma ação e a porta de isolamento é aberta antes das duas ações de injeção. Em seguida, a porta de injeção 408 é fechada, de modo a interromper o fluxo de vedante para o interior do sistema de injeção 302. A broca 314 é inserida na guia de perfuração 404 até que a broca 314 entre em contato com a porta de guia de perfuração 406. O colar 402 (não mostrado na Figura 8D) é apertado ao redor da broca 314 para fornecer uma vedação e a porta de guia de perfuração 406 é aberta. Nesse momento, uma pequena quantidade de vedante retorna para o interior da guia de perfuração 404 de modo a fazer com que a pressão no sistema de injeção 302 sofra uma queda. Através do uso de uma broca pneumática antideflagrante 316, a broca 314 é usada para perfurar através do vedante até que a broca 314 entre na saliência 312. A perfuração continua até que a broca 314 penetre na parede da válvula 100 no interior ou próxima à guarnição de sobreposta 216. Durante o processo de perfuração, as raspagens de metal e partículas de vedante são criadas e depositadas no espaço entre a porta de guia de perfuração 406 e o colar 402 (não mostrado na Figura 8D). Além disso, no momento que a broca 314 penetra a parede da válvula 100, a pressão no interior da válvula 100 pode fazer com que os produtos químicos entrem no sistema de injeção 302. Antes que a broca 314 seja retirada da válvula 100, a porta de injeção 408 é aberta e o vedante é liberado no sistema de injeção 302 para aumentar a pressão no sistema de injeção 302 para que seja maior ou igual à pressão na válvula 100. Isso impede uma liberação adicional de produtos químicos da válvula. A broca 314 é retirada, então, até um ponto logo após a porta de guia de perfuração 406. A porta de guia de perfuração 406 é fechada em seguida. Conforme a broca 314 é retirada da válvula 100, o vedante que passa através da porta de injeção 408 preenche o vão deixado pela broca 314. A porta de injeção 408 pode ser usada para aumentar ou diminuir o fluxo de vedante para o interior do vão deixado para trás no vedante conforme a broca 314 é retirada. Nenhum produto químico é liberado da válvula 100 ou do sistema de injeção 302 para o ambiente devido à pressão positiva (igual ou ligeiramente maior do que a pressão na válvula 100) no sistema de injeção 302. Devido ao fato de que a pressão positiva impede que quaisquer produtos químicos de risco escapem da válvula 100 para a atmosfera, os técnicos de consertos permanecem seguros. Uma região de expansão é criada na guarnição de sobreposta 216 soltando-se as porcas de retenção de sobreposta de engaxetamento 212 (consulte a Figura 2). Um novo vedante maleável é injetado na guarnição de sobreposta 216 através da abertura da porta de injeção 408 e com o uso da bomba de injeção 306. Durante esse processo de injeção, os produtos químicos que entraram no sistema de injeção 302 são forçados de volta para o interior da válvula 100 de onde os mesmos vieram. Além disso, uma parte das raspagens de metal e partículas de vedante pode ser forçada para o interior da válvula 100, porém, tais raspagens e partículas são suficientemente pequenas para não criarem um problema. Uma vez que uma quantidade suficiente de vedante é injetada no interior da válvula 100, a porta de isolamento 410 é fechada. A pressão, então, é aliviada da bomba de injeção 306 e a guia de perfuração 404 é removida do sistema de injeção 302. A porta de isolamento 410 é deixada fixada à saliência 312 na posição fechada para manter uma vedação para o furo de perfuração realizado através da broca na válvula 100. As porcas de retenção de sobreposta de engaxetamento são reajustadas para aplicar uma pressão à guarnição de sobreposta 216 para garantir uma vedação sobre a válvula 100. O sistema 800D aprimora a segurança do técnico de consertos durante o reparo da válvula e do cano através da eliminação de emissão de produtos químicos de risco a partir do interior da válvula 100 ou a partir do sistema de injeção 302. O sistema 800D permite que canos e válvulas sejam reparados em um ambiente de risco devido à eliminação de processos combustíveis e o mesmo elimina emissões atmosféricas durante o processo de reparo, o que é ambientalmente benéfico.

[0107] A Figura 9 é uma vista isométrica de um sistema de injeção 900 com apenas duas portas de acordo com uma implantação. Duas portas 406 e 410 são usadas para direcionar o fluxo de vedante sob pressão ao longo do sistema 900. Os anéis em O fornecem uma vedação para cada porta. Um colar 402 é usado para vedar a abertura para a válvula 100 quando uma broca é inserida. A porta de isolamento 410 e a porta de guia de perfuração 406 são rosqueadas para propósitos de montagem. O colar 402 é acoplado de modo operacional a uma guia de perfuração 404. A guia de perfuração 404 é acoplada de modo operacional à porta de guia de perfuração 406. A porta de guia de perfuração 406 é acoplada de modo operacional a uma porta de isolamento 410. A porta de isolamento 410 é acoplada de modo operacional a uma saliência 312. A porta de guia de perfuração 406 inclui uma haste de porta 412. A porta de isolamento 410 inclui uma haste de porta 416. Nessa implantação, devido ao fato de que a porta de injeção 408 foi eliminada, a bomba de injeção é usada para controlar o fluxo de vedante para o interior do sistema de injeção 302 em vez da porta de injeção 408. Dessa forma, o sistema 800D pode ser usado conforme descrito acima para vedar canos e válvulas sem o uso da porta de injeção 408.

[0108] A Figura 10 é uma vista isométrica de um sistema de injeção 1000 com apenas uma porta de acordo com uma implantação. Uma porta 410 é usada para direcionar o fluxo de vedante sob pressão ao longo do sistema 1000. Os anéis em O fornecem uma vedação para a porta. Um colar 402 é usado para vedar a abertura para a válvula 100 quando uma broca é inserida. A porta de isolamento 410 é rosqueada para propósitos de montagem. O colar 402 é acoplado de modo operacional a uma guia de perfuração 404. A guia de perfuração 404 é operacionalmente acoplada a uma porta de isolamento 410. A porta de isolamento 410 é acoplada de modo operacional a uma saliência 312. A porta de isolamento 410 inclui uma haste de porta 416. Nessa implantação, o colar 402 é usado como uma porta para o fluxo de vedante através da guia de perfuração 404 em vez da porta de guia de perfuração 406.

[0109] Algumas implantações do sistema de injeção das Figuras 3 a 6 e 9 a 10 incluem duas ou mais portas de isolamento 410 e que são todas acopladas em linha entre a saliência 312 e a guia de perfuração 404.

[0110] A Figura 11 é um fluxograma de um método de reparo de válvula 1100 que usa o sistema de injeção da Figura 6 de acordo com uma implantação. Em algumas implantações, o método 1100 inclui fixar uma saliência a uma válvula no bloco 1102. Em algumas implantações, o método 1100 inclui fixar um sistema de injeção à saliência no bloco 1104. Em algumas implantações, o método 1100 inclui fechar a porta de isolamento e uma porta de guia de perfuração e abrir uma porta de injeção no bloco 1106, em algumas implantações, o método 1100 inclui injetar um vedante sob pressão no sistema de injeção no bloco 1108. Em algumas implantações, o método 1100 inclui abrir uma porta de isolamento no bloco 1110. Em algumas implantações, o método 1100 inclui injetar o vedante sob pressão no interior do sistema de injeção no bloco 1112. Em algumas implantações, o método 1100 inclui fechar a porta de injeção no bloco 1114. Em algumas implantações, o método 1100 inclui inserir uma broca em um colar e uma guia de perfuração no bloco 1116. Em algumas implantações, o método 1100 inclui apertar um colar no bloco 1118. Em algumas implantações, o método 1100 inclui abrir a porta de guia de perfuração, no bloco 1120. Em algumas implantações, o método 1100 inclui perfurar através do vedante e de uma parede de válvula no bloco 1122. Em algumas implantações, o método 1100 inclui abrir a porta de injeção no bloco 1124. Em algumas implantações, o método 1100 inclui aumentar a pressão para que seja igual ou maior do que a pressão na válvula no bloco 1126. Em algumas implantações, o método 1100 inclui retirar a broca e fechar a porta de guia de perfuração no bloco 1128. Em algumas implantações, o método 1100 inclui injetar vedante na válvula no bloco 1130. Em algumas implantações, o método 1100 inclui fechar a porta de isolamento no bloco 1132. Em outra implantação do método 1100, o bloco 1108 é eliminado.

[0111] A Figura 12 é um fluxograma de um método de reparo de válvula 1200 que usa o sistema de injeção da Figura 6 de acordo com uma implantação. Em algumas implantações, o método 1200 inclui fixar uma saliência a uma válvula no bloco 1102. Em algumas implantações, o método 1200 inclui fixar um sistema de injeção à saliência no bloco 1104. Em algumas implantações, o método 1200 inclui abrir as portas de isolamento e de injeção e fechar uma porta de guia de perfuração no bloco 1202. Em algumas implantações, o método 1200 inclui injetar um vedante sob pressão no sistema de injeção e manter uma pressão positiva no bloco 1204. Em algumas implantações, o método 1200 inclui inserir uma broca em um colar e uma guia de perfuração no bloco 1106. Em algumas implantações, o método 1200 inclui apertar o colar no bloco 1118. Em algumas implantações, o método 1200 inclui abrir a porta de guia de perfuração no bloco 1120. Em algumas implantações, o método 1200 inclui perfurar através do vedante e de uma parede de válvula no bloco 1122. Em algumas implantações, o método 1200 inclui retirar a broca e fechar a porta de guia de perfuração no bloco 1128. Em algumas implantações, o método 1200 inclui injetar vedante na válvula no bloco 1130. Em algumas implantações, o método 1200 inclui fechar a porta de isolamento no bloco 1132.

[0112] A Figura 13 é um fluxograma de um método de reparo de válvula 1300 que usa o sistema de injeção da Figura 6 de acordo com uma implantação. Em algumas implantações, o método 1300 inclui fixar uma saliência a uma válvula no bloco 1 102. Em algumas implantações, o método 1300 inclui fixar um sistema de injeção à saliência no bloco 1104. Em algumas implantações, o método 1300 inclui abrir as portas de isolamento, injeção e de guia de perfuração no bloco 1302. Em algumas implantações, o método 1300 inclui inserir uma broca em um colar e uma guia de perfuração no bloco 1116. Em algumas implantações, o método 1300 inclui apertar o colar no bloco 1118. Em algumas implantações, o método 1300 inclui impulsionar a broca até que a mesma encoste na válvula no bloco 1304. Em algumas implantações, o método 1300 inclui injetar um vedante sob pressão no sistema de injeção no bloco 1108. Em algumas implantações, o método 1300 inclui perfurar através de uma parede de válvula no bloco 1306. Em algumas implantações, o método 1300 inclui retirar a broca e fechar a porta de guia de perfuração no bloco 1128. Em algumas implantações, método 1300 inclui injetar vedante na válvula no bloco 1130. Em algumas implantações, o método 1300 inclui fechar a porta de isolamento no bloco 1132.

[0113] A Figura 14 é um fluxograma de um método de reparo de válvula 1400 que usa o sistema de injeção da Figura 6 de acordo com uma implantação. Em algumas implantações, o método 1400 inclui fixar uma saliência a uma válvula no bloco 1 102. Em algumas implantações, o método 1400 inclui fixar um sistema de injeção à saliência no bloco 1104. Em algumas implantações, o método 1400 inclui abrir as portas de isolamento, injeção e de guia de perfuração no bloco 1302. Em algumas implantações, o método 1400 inclui inserir uma broca em um colar e uma guia de perfuração no bloco 1116. Em algumas implantações, o método 1400 inclui apertar o colar no bloco 1118. Em algumas implantações, o método 1400 inclui impulsionar a broca adicionalmente até que a mesma encoste na válvula no bloco 1304. Em algumas implantações, o método 1400 inclui injetar um vedante sob pressão no sistema de injeção no bloco 1108. Em algumas implantações, o método 1400 inclui perfurar através de uma parede de válvula no bloco 1306. Em algumas implantações, o método 1400 inclui retirar a broca e fechar a porta de guia de perfuração no bloco 1128. Em algumas implantações, o método 1400 inclui soltar as porcas de retenção de sobreposta de engaxetamento no bloco 1402. Em algumas implantações, o método 1400 inclui injetar o vedante no interior de uma área de guarnição de sobreposta no bloco 1404. Em algumas implantações, o método 1400 inclui fechar uma porta de isolamento no bloco 1132.

[0114] A Figura 15 é um fluxograma de um método de reparo de válvula 1500 que usa o sistema de injeção da Figura 9 de acordo com uma implantação. Em algumas implantações, o método 1500 inclui fixar uma saliência a uma válvula no bloco 1102. Em algumas implantações, o método 1500 inclui fixar um sistema de injeção à saliência no bloco 1 104. Em algumas implantações, o método 1500 inclui abrir uma porta de isolamento e fechar uma porta de guia de perfuração no bloco 1502. Em algumas implantações, o método 1500 inclui injetar um vedante sob pressão no sistema de injeção, no bloco 1108. Em algumas implantações, o método 1500 inclui inserir uma broca em um colar e uma guia de perfuração no bloco 1116. Em algumas implantações, o método 1500 inclui apertar o colar no bloco 1118. Em algumas implantações, o método 1500 inclui abrir a porta de guia de perfuração no bloco 1120. Em algumas implantações, o método 1500 inclui perfurar através do vedante e de uma parede de válvula no bloco 1122. Em algumas implantações, o método 1500 inclui retirar a broca o suficiente para fechar a porta de guia de perfuração no bloco 1504. Em algumas implantações, o método 1500 inclui fechar a porta de guia de perfuração no bloco 1506. Em algumas implantações, o método 1500 inclui injetar vedante na válvula no bloco 1 130. Em algumas implantações, o método 1500 inclui fechar a porta de isolamento no bloco 1132.

[0115] A Figura 16 é um fluxograma de um método de reparo de válvula 1600 que usa o sistema de injeção da Figura 10 de acordo com uma implantação. Em algumas implantações, o método 1600 inclui fixar uma saliência a uma válvula no bloco 1102. Em algumas implantações, o método 1600 inclui fixar um sistema de injeção à saliência no bloco 1104. Em algumas implantações, o método 1600 inclui abrir uma porta de isolamento no bloco 1110. Em algumas implantações, o método 1600 inclui inserir uma broca em um colar e uma guia de perfuração até que a mesma entre em contato com a válvula no bloco 1602. Em algumas implantações, o método 1600 inclui apertar o colar no bloco 1118. Em algumas implantações, o método 1600 inclui injetar um vedante sob pressão no sistema de injeção no bloco 1108. Em algumas implantações, o método 1600 inclui perfurar através da válvula no bloco 1306. Em algumas implantações, o método 1600 inclui retirar a broca logo após a interseção 424 no bloco 1602. Em algumas implantações, o método 1600 inclui injetar vedante na válvula no bloco 1130. Em algumas implantações, o método 1600 inclui fechar a porta de isolamento no bloco 1 132.

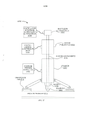

[0116] A Figura 17 é um diagrama de blocos de um grampo 1700 que é operacional para prender o motor e atuador de ligação por atrito e a uma válvula enquanto uma saliência é ligada à válvula, sendo que uma força é fornecida através de uma bomba de pressão de acordo com uma implantação. O grampo 1700 usa pressão hidráulica para aplicar a força de grampo que retém o grampo 1700 no lugar. A pressão hidráulica pode ser aplicada através de diversos aparelhos; o aparelho mostrado na Figura 17 é através do uso de uma bomba de injeção 306. A bomba de injeção 306 pode ser usada posteriormente para injetar vedante na válvula 100 para o reparo. Um manómetro 308 montado à bomba de injeção 306 permite que o técnico de consertos monitore a pressão durante o método de reparo de válvula. A bomba de injeção 306 é acoplada de modo operacional através de uma mangueira 304 ao cilindro de pressão 1702 que está montado a um corpo de grampo 1704. A válvula 100 inclui uma haste 208 e um corpo 230. O corpo de grampo 1704 está fixado a um soldador de forjamento 1706 através de um reforço ou receptor rosqueado 1708 e que está acoplado de modo operacional a um cilindro de gás argônio 1710. O soldador de forjamento 1706 inclui um motor pneumático e um atuador. O reforço ou receptor rosqueado 1708 recebe o atuador do soldador de forjamento 1706 e reforça o sítio de solda com o gás argônio 1710. Outros gases podem ser usados no lugar do gás argônio 1710.

[0117] A Figura 18 é um diagrama de blocos de um grampo 1800 que é operável para prender o motor e o atuador de ligação por atrito à válvula enquanto a saliência é ligada à válvula, sendo que uma força é fornecida através de uma manivela de mão de acordo com uma implantação. O grampo 1800 usa um mecanismo de tipo de parafuso de manivela de mão 1802 para aplicar uma força de grampo que retém o corpo de grampo 1704 no lugar. Uma chave de torque (não mostrada na Figura 18) pode ser embutida no manipulo de mão 1704 para aplicar uma quantidade precisa de força necessária para prender o grampo 1704 à prensa. A válvula 100 inclui uma haste 208 e um corpo 230. O corpo de grampo 1704 está fixado a um soldador de forjamento 1706 que inclui o reforço ou receptor rosqueado 1708 e que é acoplado de modo operacional a um gás argônio de cilindro 1710. O reforço ou receptor rosqueado 1708 recebe o atuador do soldador de forjamento 1706 e reforça o sítio de solda com o gás argônio 1710. Outros gases podem ser usados no lugar do gás argônio 1710.

[0118] A Figura 19 é um diagrama em corte transversal de um grampo de cano de corrente 1900 de acordo com uma implantação. O grampo de corrente 1900 é produzido a partir de uma corrente 1902 (similar a uma corrente de bicicleta) e se envolve ao redor de um cano 1904. As duas extremidades 1906 e 1908 da corrente 1902 se conectam ao reforço ou receptor rosqueado 1708. Entre as duas extremidades 1906 e 1908 da corrente 1902 está um tensor 1912. Um de tal tensor 1912 usa uma cavilha de aperto 1914 e dois flanges. Quando a cavilha 1914 é apertada, os flanges são puxados em conjunto, de modo a apertar o grampo de corrente 1900. O interior do reforço ou receptor rosqueado 1708 é rosqueado para aceitar o atuador. O reforço ou receptor rosqueado 1708 também aceita o gás argônio 1710 durante o processo de soldagem para eliminar o ar e, portanto, garantir que o processo de soldagem nunca se torne uma fonte de ignição e para aprimorar a qualidade da solda.

[0119] A Figura 20 é um diagrama de blocos de uma vista de topo de um grampo de tira 2000 de acordo com uma implantação. Uma tira de aço 2002 é produzida a partir de aço e após ser envolvida ao redor da válvula 100, a tira 2002 é conectada ao reforço ou receptor rosqueado 1708. Os tensores 2004 permitem que a tira de aço 2002 seja apertada ao redor da válvula 100, de modo a reter o reforço ou receptor rosqueado 1708 contra a válvula 100. Os tensores de tipo de alavanca 2004 são ativados e ajustados através da mão. Qualquer tipo de tensor 2004 pode ser operável para grampo de tira 2000. O reforço ou receptor rosqueado 1708 também aceita o gás argônio 1710 durante o processo de soldagem para evitar que o processo de soldagem se torne uma fonte de ignição. A tira de aço 2002 pode ser produzida a partir de cabo, corrente ou qualquer material flexível resistente. O grampo de tira 2000 pode ser usado para prender um reforço ou receptor rosqueado 1708 a um cano ou componente de cano.

[0120] A Figura 21 é um diagrama de blocos de uma vista lateral de um grampo de ímã 2100 operável em um cano grande de acordo com uma implantação. Quatro ímãs permanentes 2102, 2104, 2106 e 2108 com desconexões retêm um reforço ou receptor rosqueado 1708 contra um cano 2110 durante um procedimento de ligação por atrito. Os tensores 2112, 2114, 21 16 e 21 18 que conectam cada ímã 2102, 2104, 2106 e 2108 ao reforço ou receptor rosqueado 1708 são empregados para garantir uma força de retenção adequada contra o cano 21 li). O atuador, com o mandril e a saliência, é fixado ao motor e ao reforço ou receptor rosqueado 1708 e retido no lugar durante o processo de ligação através do reforço ou receptor rosqueado 1708.

[0121] A Figura 22 é um diagrama de blocos em corte transversal de uma vista de topo do grampo de ímã 2100 de acordo com uma implantação. O grampo de ímã 2100 inclui um tensor (2112, 21 14, 21 16 ou 211 8) acoplado a um ímã (2102, 2104, 2106 ou 2108) com uma liberação que está acoplada a um cano 2110. O tensor (2112, 2114, 2116 ou 2118) está acoplado de modo giratório a um reforço ou receptor rosqueado 1708 que recebe um fixador de atrito 1706. O gás inerte é injetado no reforço ou receptor rosqueado 1708 durante o processo de ligação. Cada tensor (2112, 2114, 2116 ou 2118) é produzido a partir de uma cavilha e uma porca com dois flanges. Quando a cavilha é apertada, os flanges são unidos e tensionam o reforço contra o cano. Outros tensores podem ser usados em vez dos tensores de cavilha mostrados.

[0122] A Figura 23A é um diagrama isométrico e a Figura 23B é um diagrama em corte transversal de um cano reparado 2300 com o uso de um embutimento de metal de acordo com uma implantação. Um grampo, tal como o grampo 1900, 2000, 2100 ou o grampo 2200, é usado para prender o soldador por atrito 1706 a uma superfície do cano 2302 para ligar diversos prisioneiros e porcas 2304 ao cano 2302. Um empanque 2306, em seguida, é colocado sobre o prisioneiro e as porcas 2304 seguido de um embutimento 2308. Em algumas implantações, o empanque 2306 é produzido a partir de borracha, mas em outras implantações, o empanque 2306 é produzido a partir de qualquer poli composto ou material macio adequado para um empanque. Em algumas implantações, o embutimento 2308 é produzido a partir de aço, mas em outras implantações do embutimento 2308 o mesmo é produzido a partir de qualquer material rígido e resistente. O embutimento 2308, em seguida, é puxado fortemente contra o empanque 2306 e a superfície do cano 2302 apertando-se o prisioneiro e as porcas 2304, o que veda a área do defeito 2310 no cano 2302.

[0123] A Figura 24A é um diagrama isométrico e a Figura 24B é um diagrama em corte transversal de uma placa de reparo 2400 que usa um empanque de canal de acordo com uma implantação. Um empanque de canal 2402 é um empanque flexível arredondado e longo aproximadamente em formato semelhante a uma corda lisa que está depositada em um canal direcionado 2404 direcionado ao redor do perímetro da placa pré-envolvida 2410. Em algumas implantações, encaixes de alimentação 2406 são adicionados para permitir que o vedante seja injetado no canal direcionado 2404. Um parafuso de ajuste ou cavilha simples também pode ser usado no lugar dos encaixes de alimentação 2406 para pechar a abertura após o canal direcionado 2404 ser injetado com vedante. Embora o empanque de canal 2402 seja mostrado como semicircular quanto ao formato, o mesmo é arredondado antes da instalação. O empanque de canal 2402 pode ser retangular, quadrado ou qualquer outro formato. Diversos prisioneiros e porcas 2304 estão fixados à parede de cano 2414 através de juntas de solda 2412. Os prisioneiros e porcas 2304 passam através de furos 2408 na placa 2410 para fixar a placa 2410 à parede de cano 2414.

[0124] A Figura 25A e a Figura 25B são diagramas em corte transversal 2500 de uma placa que é pré-envolvida de modo que seja incompatível com a curvatura de um cano de acordo com uma implantação. Qualquer placa pré-envolvida 2410 cria uma pressão não uniforme ao longo de toda a placa 2410. Se a placa 2410 for pré-envolvida de centro baixo conforme mostrado na Figura 25A, uma pressão mais alta 2502 será criada no centro da placa 2410. Se a placa 2410 for pré-envolvida de centro alto conforme mostrado na Figura 25B, uma pressão mais alta 2502 será criada na borda da placa 2410. Através do pré-envolvimento seletivo da placa, uma vedação com uma integridade superior pode ser realizada em locais específicos sob a placa 2410.

[0125] A Figura 26A é um diagrama isométrico e a Figura 26B é um diagrama de blocos de uma placa 2600 que é pré-envolvida com um gradiente para alterar o local da pressão máxima no cano para melhorar a vedação na área de defeito 2310 de acordo com uma implantação. A Figura 26B mostra linhas topográficas 2602 de uma placa pré-envolvida de gradiente.

[0126] A Figura 27A é um diagrama isométrico e a Figura 27B é um diagrama em corte transversal 2700 de um embutimento de bloco usado para adicionar mais pressão em uma área de defeito de um cano para melhorar a vedação do defeito de acordo com uma implantação. Uma tira 2702 é produzida a partir de um material resistente, porém, flexível tal como um metal em folha. Um empanque 2704 é colocado entre o embutimento de bloco 2706 e o cano 2302. O embutimento de bloco 2706 pode ser produzido a partir de um material semimacio semelhante à borracha dura para eliminar a necessidade do empanque 2704. A tira 2702 é apertado pelos prisioneiros e porcas 2304 para aplicar pressão ao embutimento de bloco 2706. A vantagem desse tipo de embutimento em relação à placa pré-envolvida na Figura 25 e na Figura 26 é que esse reparo pode ser preparado e realizado no local. A espessura do embutimento de bloco 2706 pode ter qualquer espessura que melhore a vedação.

[0127] A Figura 28A é um diagrama de blocos em corte transversal e 28B é um diagrama de blocos em corte transversal de um embutimento de bloco com tensores 2800 de acordo com uma implantação. O embutimento é similar ao embutimento nas Figuras 27A e 27B, porém, com a adição de tensores 2802 para aplicar pressão ao embutimento de bloco 2706. Uma aproximação de uma implantação de baixo custo do tensor 2802 é mostrada na Figura 28B, que inclui uma arruela 2804 e uma porca 2806 que passam através dos flanges 2808 e são presas a uma cavilha 2810. Os flanges 2808 são presos ao cano 2302 ou à tira 2702, tanto através de um prisioneiro e porca 2304 quanto através de uma solda 2812. Outros tensores podem ser usados para servir ao mesmo propósito.

[0128] A Figura 29 é um diagrama em corte transversal de um embutimento de bloco com ajustadores 2900 de acordo com uma implantação. Em vez de usar tensores para adicionar pressão aos embutimentos de bloco conforme mostrado nas Figuras 28A e 29A, os ajustadores ou cavilhas de tensão 2902 através de um furo rosqueado ou porca 2904 podem ser aparafusadas ou apertadas contra o embutimento de bloco 2706 para aplicar pressão. Os prisioneiros 2904 são prisioneiros-padrão ligados por atrito e não exigem furos com ranhura perfurados na tira 2702.