WO2022019311A1 - 金属箔のレーザ切断方法 - Google Patents

金属箔のレーザ切断方法 Download PDFInfo

- Publication number

- WO2022019311A1 WO2022019311A1 PCT/JP2021/027216 JP2021027216W WO2022019311A1 WO 2022019311 A1 WO2022019311 A1 WO 2022019311A1 JP 2021027216 W JP2021027216 W JP 2021027216W WO 2022019311 A1 WO2022019311 A1 WO 2022019311A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- laser

- metal foil

- laser beam

- laser cutting

- less

- Prior art date

Links

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 78

- 239000002184 metal Substances 0.000 title claims abstract description 78

- 239000011888 foil Substances 0.000 title claims abstract description 55

- 238000000034 method Methods 0.000 title claims abstract description 44

- 238000005520 cutting process Methods 0.000 title abstract description 31

- 230000001678 irradiating effect Effects 0.000 claims abstract description 8

- 238000003698 laser cutting Methods 0.000 claims description 72

- 238000000576 coating method Methods 0.000 claims description 22

- 239000011248 coating agent Substances 0.000 claims description 21

- 239000000126 substance Substances 0.000 claims description 11

- 238000010408 sweeping Methods 0.000 claims description 8

- 239000013307 optical fiber Substances 0.000 description 48

- 230000003287 optical effect Effects 0.000 description 41

- 230000005284 excitation Effects 0.000 description 25

- 230000003321 amplification Effects 0.000 description 18

- 238000003199 nucleic acid amplification method Methods 0.000 description 18

- 239000000463 material Substances 0.000 description 15

- 239000004065 semiconductor Substances 0.000 description 9

- 239000011149 active material Substances 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- 239000002344 surface layer Substances 0.000 description 7

- 238000010586 diagram Methods 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- 229910052782 aluminium Inorganic materials 0.000 description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 5

- 230000002411 adverse Effects 0.000 description 4

- 239000010410 layer Substances 0.000 description 4

- 238000005452 bending Methods 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 238000003754 machining Methods 0.000 description 3

- 239000007769 metal material Substances 0.000 description 3

- 102100038032 F-box only protein 17 Human genes 0.000 description 2

- 101000878584 Homo sapiens F-box only protein 17 Proteins 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 229910052769 Ytterbium Inorganic materials 0.000 description 2

- 239000011889 copper foil Substances 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- NUJOXMJBOLGQSY-UHFFFAOYSA-N manganese dioxide Chemical compound O=[Mn]=O NUJOXMJBOLGQSY-UHFFFAOYSA-N 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000036544 posture Effects 0.000 description 2

- NAWDYIZEMPQZHO-UHFFFAOYSA-N ytterbium Chemical compound [Yb] NAWDYIZEMPQZHO-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 240000001973 Ficus microcarpa Species 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 244000309466 calf Species 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 229910001416 lithium ion Inorganic materials 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000010355 oscillation Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/062—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam

- B23K26/0622—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam by shaping pulses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/64—Carriers or collectors

- H01M4/66—Selection of materials

- H01M4/661—Metal or alloys, e.g. alloy coatings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/34—Coated articles, e.g. plated or painted; Surface treated articles

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Abstract

金属箔のレーザ切断方法にあっては、例えば、加工対象としての金属箔の表面にレーザ光のパルスを1[MHz]以下の周波数で断続的に照射することにより当該加工対象をレーザ切断する。また、例えば、周波数がA[Hz]であり、かつパルスの半値全幅がB[s]である場合に、Rd=A×B×100で表されるデューティ比Rd[%]は、0.1以上かつ80以下であってもよい。また、半値全幅がBでありパルスの1/e2幅がF[s]である場合にRp=F/Bで表されるパルス比Rpが1以上かつ7以下であり、レーザ光のM2ビーム品質が1.2以下であり、かつパルスによって照射されるエネルギが0.1[mJ]以上であってもよい。

Description

本発明は、金属箔のレーザ切断方法に関する。

金属材料で作られた加工対象を切断する手法の一つとして、レーザ光の照射によるレーザ切断が知られている。レーザ切断とは、レーザ光を加工対象の切断する部分に照射し、レーザ光のエネルギで当該部分を溶融させ、加工対象を切断する方法である(例えば、非特許文献1参照)。

Patwa, Rahul, et al. "High speed laser cutting of electrodes for advanced batteries." International Congress on Applications of Lasers & Electro Optics. 2010.

加工対象が金属箔である場合、当該金属箔は変形したり破れたりしやすいため、レーザ切断における各種パラメータを、より厚い金属部材の場合と同様に設定すると、所要の品質が得られ難い場合があった。

また、金属箔が例えば電池の電極に適用されるような場合にあっては、ドロスやスパッタの少ないより高品質なレーザ切断が求められる。

そこで、本発明の課題の一つは、例えば、加工対象としての金属箔をレーザ切断することが可能な、より改善された新規な金属箔のレーザ切断方法を得ること、である。

本発明の金属箔のレーザ切断方法は、例えば、加工対象としての金属箔の表面にレーザ光のパルスを1[MHz]以下の周波数で断続的に照射することにより当該加工対象をレーザ切断する。

前記金属箔のレーザ切断方法では、前記周波数がA[Hz]であり、かつ前記パルスの半値全幅がB[s]である場合に、次の式

Rd=A×B×100 ・・・(1)

で表されるデューティ比Rd[%]が、0.1以上かつ80以下であってもよい。

Rd=A×B×100 ・・・(1)

で表されるデューティ比Rd[%]が、0.1以上かつ80以下であってもよい。

前記金属箔のレーザ切断方法では、前記デューティ比Rd[%]が、0.2以上かつ40以下であってもよい。

前記金属箔のレーザ切断方法では、前記半値全幅がBであり前記パルスの1/e2幅がF[s]である場合に次の式

Rp=F/B ・・・(2)

で表されるパルス比Rpが1以上かつ7以下であり、前記レーザ光のM2ビーム品質が1.2以下であり、かつ前記パルスによって照射されるエネルギが0.1[mJ]以上であってもよい。

Rp=F/B ・・・(2)

で表されるパルス比Rpが1以上かつ7以下であり、前記レーザ光のM2ビーム品質が1.2以下であり、かつ前記パルスによって照射されるエネルギが0.1[mJ]以上であってもよい。

前記金属箔のレーザ切断方法では、前記レーザ光は、前記表面に対して相対的に掃引され、前記レーザ光の掃引速度がC[m/s]であり、前記表面上での前記レーザ光のスポット径がD[m]であり、かつ前記レーザ光の出力がE[W]である場合に、次の式

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-7以上かつ1.0×10-1以下であってもよい。

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-7以上かつ1.0×10-1以下であってもよい。

前記金属箔のレーザ切断方法では、前記加工対象の厚さは、500[μm]以下であってもよい。

前記金属箔のレーザ切断方法では、前記金属箔は、被膜で覆われた被覆部位と、当該被膜で覆われない露出部位と、を有し、前記レーザ光の掃引により前記被覆部位と前記露出部位とを連続的にレーザ切断してもよい。

前記金属箔のレーザ切断方法では、前記レーザ光の前記表面上でのスポット径は、100[μm]以下であってもよい。

前記金属箔のレーザ切断方法では、前記スポット径は、50[μm]以下であってもよい。

前記金属箔のレーザ切断方法では、前記パルスは、第一ピークと、当該第一ピークよりも後の第二ピークと、を有し、前記第二ピークの出力Pp2の前記第一ピークの出力Pp1に対する比である出力比Ro(=Pp2/Pp1)は、0.1以上かつ0.5以下であってもよい。

前記金属箔のレーザ切断方法では、前記表面に対する前記レーザ光の掃引を複数回実行することにより前記加工対象をレーザ切断してもよい。

前記金属箔のレーザ切断方法では、前記複数回の前記レーザ光の掃引における各回の掃引を、1回の掃引では前記加工対象を切断できない条件で実行してもよい。

前記金属箔のレーザ切断方法では、前記レーザ光の掃引速度がC[m/s]であり、前記表面上での前記レーザ光のスポット径がD[m]であり、かつ前記レーザ光の出力がE[W]である場合に、次の式

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-2以上かつ1.0×10-5以下である条件で、前記レーザ光の掃引を2回実行することにより、厚さが100[μm]以上である前記加工対象をレーザ切断してもよい。

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-2以上かつ1.0×10-5以下である条件で、前記レーザ光の掃引を2回実行することにより、厚さが100[μm]以上である前記加工対象をレーザ切断してもよい。

前記金属箔のレーザ切断方法では、前記加工対象をレーザ切断する工程の前に、レーザ光の照射により前記表面上の塗布物質を除去する工程を有してもよい。

前記金属箔のレーザ切断方法では、前記表面上の塗布物質を除去する工程、および前記加工対象をレーザ切断する工程において、前記表面上の同じ経路で前記レーザ光を掃引してもよい。

本発明によれば、加工対象としての金属箔をレーザ切断することが可能な、より改善された新規な金属箔のレーザ切断方法を得ることができる。

以下、本発明の例示的な実施形態が開示される。以下に示される実施形態の構成、ならびに当該構成によってもたらされる作用および結果(効果)は、一例である。本発明は、以下の実施形態に開示される構成以外によっても実現可能である。また、本発明によれば、構成によって得られる種々の効果(派生的な効果も含む)のうち少なくとも一つを得ることが可能である。

以下に示される実施形態は、同様の構成を備えている。よって、各実施形態の構成によれば、当該同様の構成に基づく同様の作用および効果が得られる。また、以下では、それら同様の構成には同様の符号が付与されるとともに、重複する説明が省略される場合がある。

また、各図において、X方向を矢印Xで表し、Y方向を矢印Yで表し、Z方向を矢印Zで表している。X方向、Y方向、およびZ方向は、互いに交差するとともに直交している。Z方向は、加工対象Wの表面Wa(加工面)の法線方向である。なお、いくつかの図中では、X方向が掃引方向SDとして例示されているが、掃引方向SDは、Z方向と交差していればよく、X方向には限定されない。

[第1実施形態]

[レーザ切断装置の構成]

図1は、第1実施形態のレーザ切断装置100の概略構成図である。レーザ切断装置100は、レーザ装置110と、光学ヘッド120と、レーザ装置110と光学ヘッド120とを接続する光ファイバ130と、コントローラ140と、を備えている。

[レーザ切断装置の構成]

図1は、第1実施形態のレーザ切断装置100の概略構成図である。レーザ切断装置100は、レーザ装置110と、光学ヘッド120と、レーザ装置110と光学ヘッド120とを接続する光ファイバ130と、コントローラ140と、を備えている。

レーザ切断装置100の加工対象Wは、例えば、導電性を有した金属材料で作られている。金属材料は、例えば、銅や銅合金のような銅系材料や、アルミニウムやアルミニウム合金のようなアルミニウム系材料である。このような場合、加工対象Wは、金属導体とも称されうる。

また、加工対象Wは、例えば、厚さが500[μm]以下の金属箔10であるが、これには限定されない。

また、金属箔10は、例えば、リチウムイオン電池のような電池の、電極であってもよい。この場合、金属箔10には、例えば、二酸化マンガンやリチウムのような活物質が塗布されていてもよい。また、レーザ切断装置100は、活物質が塗布された部分、および活物質が塗布されていない部分の双方を、1度の掃引で連続的に切断してもよい。活物質は、被膜や、塗膜、塗布物質、表層、表層材とも称されうる。なお、レーザ切断装置100の加工対象Wとしての金属箔10は、電池の電極には限定されず、例えば、活物質以外とは異なる物質が塗布されたものであってもよいし、めっき層のような表層が形成されたものであってもよいし、表面の全体に渡って被膜や表層が形成されたものであってもよいし、被膜や表層が形成された部分と形成されていない部分とを有してもよいし、被膜や表層が無くてもよい。

レーザ装置110は、レーザ発振器を備えており、一例としては、数kWのパワーのシングルモードのレーザ光を出力できるよう構成されている。レーザ装置110については後述する。

光ファイバ130は、レーザ装置110から出力されたレーザ光を光学ヘッド120に導く。レーザ装置110が、シングルモードレーザ光を出力する場合、光ファイバ130は、シングルモードレーザ光を伝播するよう構成される。この場合、シングルモードレーザ光のM2ビーム品質は、1.2以下に設定される。また、レーザ装置110が、マルチモードレーザ光を出力する場合、光ファイバ130はマルチモードレーザ光を伝播するよう、構成される。

光学ヘッド120は、レーザ装置110から入力されたレーザ光を、加工対象Wへ照射するための光学装置である。光学ヘッド120は、コリメートレンズ121と、集光レンズ122と、を有している。コリメートレンズ121および集光レンズ122は、光学部品とも称されうる。光学ヘッド120は、コリメートレンズ121および集光レンズ122以外の光学部品を有してもよい。

本実施形態では、光学ヘッド120は、加工対象W上でレーザ光Lの照射を行いながらレーザ光Lを掃引するため、加工対象Wとの相対位置を変更可能に構成されている。光学ヘッド120と加工対象Wとの相対移動は、光学ヘッド120の移動、加工対象Wの移動、または光学ヘッド120および加工対象Wの双方の移動により、実現されうる。

コリメートレンズ121は、入力されたレーザ光をコリメートする。コリメートされたレーザ光は、平行光になる。また、集光レンズ122は、平行光としてのレーザ光を集光し、レーザ光L(出力光)として、加工対象Wに照射する。

このような構成により、光学ヘッド120は、加工対象Wの表面Waへ、Z方向の反対方向に、レーザ光Lを照射する。光学ヘッド120からのレーザ光Lの照射方向は、Z方向の反対方向である。また、光学ヘッド120は、例えば、ビーム径が10[μm]以上となるようにレーザ光Lを集光することができる。

コントローラ140は、レーザ装置110の作動や、光学ヘッド120または加工対象Wを支持するステージの駆動機構の作動を制御する。

[レーザ装置]

図2は、レーザ装置110の一例の概略構成図である。レーザ装置110は、光源装置とも称されうる。図2のレーザ装置110は、連続的にレーザ光を出力し得るCWレーザである。レーザ装置110は、レーザ発振器とも称されうる。

図2は、レーザ装置110の一例の概略構成図である。レーザ装置110は、光源装置とも称されうる。図2のレーザ装置110は、連続的にレーザ光を出力し得るCWレーザである。レーザ装置110は、レーザ発振器とも称されうる。

図2に例示されるレーザ装置110は、光ファイバレーザであって、複数の半導体励起光源1と、複数の光ファイバ2と、光合波器3と、光ファイバブラッググレーティング(FBG)4と、増幅用光ファイバ5と、FBG7と、光合波器8と、複数の光ファイバ9と、複数の半導体励起光源6と、出力光ファイバ11とを備えている。各要素は適宜光ファイバで接続されている。出力光ファイバ11は、図1に示される光ファイバ130と光学的に結合されるか、あるいは光ファイバ130の一部(入力端)である。

励起光源である複数の半導体励起光源1は、それぞれ、増幅用光ファイバ5に供給する励起光を出力する。励起光は、増幅用光ファイバ5を光励起できる波長、たとえば915[nm]の波長を有している。複数の光ファイバ2は、それぞれ、各半導体励起光源1から出力された励起光を伝搬し、光合波器3に出力する。

光合波器3は、本実施形態ではTFB(tapered fiber bundle)で構成されている。光合波器3は、各光ファイバ2から入力された励起光を、信号光ポートの光ファイバに合波し、増幅用光ファイバ5へ出力する。

増幅用光ファイバ5は、石英系ガラスで作られたコア部に増幅物質であるイッテルビウム(Yb)イオンが添加されたYDF(ytterbium doped fiber)であり、コア部の外周には石英系ガラスで作られた内側クラッド層と樹脂等で作られた外側クラッド層とが順次形成されたダブルクラッド型の光ファイバである。なお、増幅用光ファイバ5のコア部はNAがたとえば0.08であり、Ybイオンの発光、たとえば波長1070[nm]の光をシングルモードで伝搬するように構成されている。増幅用光ファイバ5のコア部の吸収係数は、たとえば波長915[nm]において200[dB/m]である。また、コア部に入力された励起光からレーザ発振光へのパワー変換効率はたとえば70%である。

後端側反射手段であるFBG4は、光合波器3の信号光ポートの光ファイバと増幅用光ファイバ5との間に接続されている。FBG4は、中心波長が例えば1070[nm]であり、中心波長およびその周辺の約2[nm]の幅の波長帯域における反射率が約100%であり、波長915[nm]の光はほとんど透過する。また、出力側反射手段であるFBG7は、光合波器8の信号光ポートの光ファイバと増幅用光ファイバ5との間に接続されている。FBG7は、中心波長がFBG4と略同じである例えば1070[nm]であり、中心波長における反射率が10%~30%程度であり、反射波長帯域の半値全幅が約1[nm]であり、波長915[nm]の光はほとんど透過する。

FBG4,7は、増幅用光ファイバ5の両端のそれぞれに対して配置され、波長1070[nm]の光に対して光ファイバ共振器を構成する。

励起光源である複数の半導体励起光源6は、それぞれ、増幅用光ファイバ5に供給する励起光を出力する。励起光は、増幅用光ファイバ5を光励起できる波長、たとえば915[nm]の波長を有している。複数の光ファイバ9は、それぞれ、各半導体励起光源6から出力された励起光を伝搬し、光合波器8に出力する。

光合波器8は、光合波器3と同様に、本実施形態ではTFBで構成されている。光合波器8は、各光ファイバ9から入力された励起光を信号光ポートの光ファイバに合波し、増幅用光ファイバ5へ出力する。

増幅用光ファイバ5では、励起光によってコア部のYbイオンが光励起され、波長1070[nm]を含む帯域の光を発光する。波長1070[nm]の発光は、増幅用光ファイバ5の光増幅作用とFBG4,7によって構成される光共振器の作用とによってレーザ発振する。

出力光ファイバ11は、FBG7とは反対側に配置され、光合波器8の信号光ポートの光ファイバに接続されている。発振したレーザ光(レーザ発振光)は出力光ファイバ11から出力される。レーザ装置110は、後述するようなコントローラ140の制御によって、レーザ光のパルスを出力するパルスレーザとして作動する。ただし、レーザ装置110 は、他の方式でパルスを発生するパルスレーザや、光ファイバレーザとは異なる光増幅方式のレーザ装置であってもよい。

[レーザ切断方法]

レーザ切断装置100を用いたレーザ切断にあっては、まず、加工対象Wが、レーザ光Lが照射されるようにセットされる。そして、レーザ光Lが加工対象Wに照射されている状態で、レーザ光Lと加工対象Wとが相対的に移動する。これにより、レーザ光Lが表面Wa上に照射されながら当該表面Wa上を掃引方向SDに移動する(掃引する)。レーザ光Lが照射された部分は、溶融し、切断される。

レーザ切断装置100を用いたレーザ切断にあっては、まず、加工対象Wが、レーザ光Lが照射されるようにセットされる。そして、レーザ光Lが加工対象Wに照射されている状態で、レーザ光Lと加工対象Wとが相対的に移動する。これにより、レーザ光Lが表面Wa上に照射されながら当該表面Wa上を掃引方向SDに移動する(掃引する)。レーザ光Lが照射された部分は、溶融し、切断される。

[間欠照射]

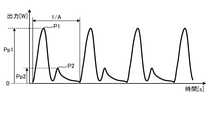

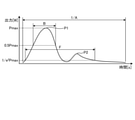

図3は、レーザ光Lのパワーの経時変化を示すタイミングチャートであり、図4は、図3の一部(1パルス)の拡大図である。

図3は、レーザ光Lのパワーの経時変化を示すタイミングチャートであり、図4は、図3の一部(1パルス)の拡大図である。

レーザ切断において、金属箔10に強いレーザ光Lが当たると、切断縁が屈曲したりめくれたりすることがある。かと言って、レーザ光Lの出力を小さくすると、レーザ切断に時間を要してしまう。そこで、発明者らは、鋭意研究を重ねた結果、加工対象Wが金属箔10である場合には、図3,4に示されるように、レーザ光Lを表面Waに所定の周波数で間欠的に(断続的に)照射することにより、より短い加工時間でより良好な結果が得られるという知見を得た。

発明者らは、実験的な研究により、レーザ光Lのパルスの周波数(1/A、A:パルス周期[s]、図3,4参照)は、6[KHz]以上かつ1[MHz]以下であるのが好適であることを見出した。

また、発明者らは、実験的な研究により、レーザ光Lのパルスのデューティ比Rdについて、好適な範囲を見出した。ここで、コントローラ140は、上述したような高い周波数で、オンとオフ、すなわち出力状態(作動状態)と停止状態(非出力状態、非作動状態)とが切り替わるよう、レーザ装置110を制御する。具体的には、例えば、コントローラ140は、時間的に矩形波形状の電力が半導体励起光源1,6に供給されるよう、制御信号を出力する。この場合、レーザ装置110によるレーザ光Lの出力の経時変化は、完全な矩形波にはならず、一例としては、図3,4に示されるような鈍った波形になる。そこで、発明者らは、レーザ装置110から出力されるレーザ光Lのパルスのデューティ比Rd[%]を、以下の式(1)のように定義した。

Rd=A×B×100 ・・・(1)

ここに、B[s](図4参照)は、パルスの半値全幅であり、パルスの最大値Pmax[W]に対して、その半値(0.5Pmax)となる値の幅(時間幅)であって、1パルス内に0.5Pmaxとなる複数の時刻がある場合には、最も遠い2時刻間の時間幅とする。発明者らの実験的な研究により、デューティ比Rd[%]は、0.1以上80以下であるのが好適であり、0.2以上40以下であるのがより一層好適であることが判明した。

Rd=A×B×100 ・・・(1)

ここに、B[s](図4参照)は、パルスの半値全幅であり、パルスの最大値Pmax[W]に対して、その半値(0.5Pmax)となる値の幅(時間幅)であって、1パルス内に0.5Pmaxとなる複数の時刻がある場合には、最も遠い2時刻間の時間幅とする。発明者らの実験的な研究により、デューティ比Rd[%]は、0.1以上80以下であるのが好適であり、0.2以上40以下であるのがより一層好適であることが判明した。

また、発明者らは、実験的な研究により、パルスの波形について、好適な範囲を見出した。ここで、発明者らは、パルス比Rpを、以下の式(2)のように定義した。

Rp=F/B ・・・(2)

ここに、Fは、パルスの1/e2幅、Bは、パルスの半値全幅である。パルスの1/e2幅とは、パルスの最大値Pmaxに対して、1/e2(≒0.135)となる値の幅であり、1パルス内に1/e2となる値が複数ある場合には、最も遠い2時刻間の時間幅とする。パルス比Rpは、パルスの広がりを表す指標であり、値が大きいほど、パルスが広がっていることを示す。発明者らの実験的な研究により、パルス比Rpは、1以上かつ7以下であるのが好適であることが判明した。また、レーザ光LのM2ビーム品質が1.2以下であり、かつパルスによって照射されるエネルギが0.1[mJ]以上であるのが好適であることが、判明した。

Rp=F/B ・・・(2)

ここに、Fは、パルスの1/e2幅、Bは、パルスの半値全幅である。パルスの1/e2幅とは、パルスの最大値Pmaxに対して、1/e2(≒0.135)となる値の幅であり、1パルス内に1/e2となる値が複数ある場合には、最も遠い2時刻間の時間幅とする。パルス比Rpは、パルスの広がりを表す指標であり、値が大きいほど、パルスが広がっていることを示す。発明者らの実験的な研究により、パルス比Rpは、1以上かつ7以下であるのが好適であることが判明した。また、レーザ光LのM2ビーム品質が1.2以下であり、かつパルスによって照射されるエネルギが0.1[mJ]以上であるのが好適であることが、判明した。

さらに、発明者らは、実験的な研究により、以下の式(3)で示される指標Iについて、好適な範囲を見出した。

I=A×B×C×D×E ・・・(3)

ここに、C[m/s]は、レーザ光Lの掃引速度、D[m]は、レーザ光Lの加工対象Wの表面Wa上におけるスポット径、E[W]は、レーザ光Lの出力である。なお、スポット径D(ビーム径)は、そのスポットにおけるパワーのピークを含み、ピークパワーの1/e2以上のパワーの領域の径として定義する。また、円形でないスポットの場合は、掃引方向SDと垂直方向における、ピークパワーの1/e2以上のパワーとなる領域の長さをスポット径と定義できる。なお、スポットにおけるパワー分布はガウシアン形状には限定されない。発明者らの実験的な研究により、指標Iは、1.0×10-7以上かつ1.0×10-1以下であるのが好適であることが、判明した。

I=A×B×C×D×E ・・・(3)

ここに、C[m/s]は、レーザ光Lの掃引速度、D[m]は、レーザ光Lの加工対象Wの表面Wa上におけるスポット径、E[W]は、レーザ光Lの出力である。なお、スポット径D(ビーム径)は、そのスポットにおけるパワーのピークを含み、ピークパワーの1/e2以上のパワーの領域の径として定義する。また、円形でないスポットの場合は、掃引方向SDと垂直方向における、ピークパワーの1/e2以上のパワーとなる領域の長さをスポット径と定義できる。なお、スポットにおけるパワー分布はガウシアン形状には限定されない。発明者らの実験的な研究により、指標Iは、1.0×10-7以上かつ1.0×10-1以下であるのが好適であることが、判明した。

[実験結果]

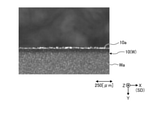

図5,6は、加工対象Wとしての金属箔10が、表面に活物質の塗布された電極としての厚さ100[μm]のアルミニウム箔であり、デューティ比Rdが6.1であり、かつ指標Iが3.84×10-3の場合の実験結果である。図5は、切断縁10aおよびその近傍を示す平面図、図6は、切断縁10aの側面図である。図5,6から明らかとなるように、この条件においては、曲がりや、めくれ、ドロス、スパッタ等が少ないかあるいは無い、良好な切断縁10a(加工状態)が得られている。

図5,6は、加工対象Wとしての金属箔10が、表面に活物質の塗布された電極としての厚さ100[μm]のアルミニウム箔であり、デューティ比Rdが6.1であり、かつ指標Iが3.84×10-3の場合の実験結果である。図5は、切断縁10aおよびその近傍を示す平面図、図6は、切断縁10aの側面図である。図5,6から明らかとなるように、この条件においては、曲がりや、めくれ、ドロス、スパッタ等が少ないかあるいは無い、良好な切断縁10a(加工状態)が得られている。

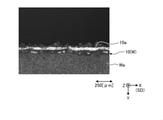

図7,8は、図5,6と同じ加工対象Wに対して、レーザ光Lの照射条件を変えた場合の参考例としての実験結果である。図7,8では、デューティ比Rdは100であり、かつ指標Iは3.84×10-3である。デューティ比Rdが100であることは、パルス状のレーザ光Lの間欠照射ではなく、レーザ光Lの連続照射であることを意味している。図7は、切断縁10aおよびその近傍を示す平面図、図8は、切断縁10aの側面図である。図7,8を図5,6と比較参照すれば明らかとなるように、この条件においては、切断縁10aの変形がより大きく、めくれたり曲がったりしている。

図9,10は、加工対象Wとしての金属箔10が、厚さ10[μm]の銅箔であり、デューティ比Rdが6.1であり、かつ指標Iが3.84×10-3の場合の実験結果である。図9は、切断縁10aおよびその近傍を示す平面図、図10は、切断縁10aの側面図である。図9,10から明らかとなるように、この条件においては、曲がりや、めくれ、ドロス、スパッタ等が少ないかあるいは無い、良好な切断縁10a(加工状態)が得られている。

図11,12は、図9,10と同じ加工対象Wに対して、レーザ光Lの照射条件を変えた場合の参考例としての実験結果である。図11,12では、デューティ比Rdは100であり、かつ指標Iは6.3×10-2である。デューティ比Rdが100であるため、この場合も、レーザ光Lは連続照射されている。図11は、切断縁10aおよびその近傍を示す平面図、図12は、切断縁10aの側面図である。図11,12から明らかとなるように、この条件においては、ドロス10bが発生したり、切断縁10aが大きくめくれたり曲がったりしている。

また、アルミニウム箔や銅箔のような一つの金属箔10は、活物質のような被膜で覆われた被覆部位と、当該被膜で覆われていない露出部位と、を有している場合がある。発明者らは、実験的研究により、そのような場合にあっても、例えば金属箔10や被膜の材質や厚さのようなスペックに応じたデューティ比Rdや指標Iの適切な設定により、被覆部位と露出部位とに渡るレーザ光Lの1回の掃引による、当該被覆部位および露出部位の連続的なレーザ切断において、当該被覆部位および露出部位の双方において、良好な加工状態が得られることを確認した。このような方法によれば、被覆部位と露出部位とを有した金属箔10のレーザ切断を、より迅速に実行することが可能となり、ひいては当該金属箔10を含む部品や製品の製造にかかる所要時間をより短くすることができる。

また、金属箔10の製造工程においては、例えば、製品ロットを入れ替えて切断加工を開始する際や、製品ロットを入れ替えるために切断加工を終了する際、その他のトラブルなどが発生した際などに、掃引速度が変化する場合がある。掃引速度の変化は、加工品質に悪影響を及ぼす虞がある。発明者らは、実験的研究により、連続的なレーザ切断において掃引速度が変化するような場合にも、例えば当該掃引速度に応じたデューティ比Rdや指標Iの適切な設定あるいは変更によって、良好な加工状態が得られることを確認した。このような方法によれば、掃引速度の変化による加工品質の低下を抑制し、所要の加工品質を確保しやすくなり、加工の歩留まりを高めることができる。

図13は、横軸をデューティ比Rd、縦軸を指標Iとした場合の実験結果の一部を示すグラフである。図13から、デューティ比Rdおよび指標Iがそれぞれ所定範囲内である場合に、好適なレーザ切断を実行可能であることが理解できよう。

また、発明者らの鋭意研究により、スポット径(ビーム径)Dは、100[μm]以下であるのが好ましく、50[μm]以下であるのがより好ましく、30[μm]以下であるのがより一層好ましいことが判明した。これは、スポット径Dが大きすぎると、切断領域(カーフ)の外側、すなわち加工対象Wに熱エネルギを与えてしまい、例えば熱による酸化のような品質不良が生じる虞があるからである。

さらに、図3,4に示されるように、パルスが、第一ピークP1と、当該第一ピークP1よりも後の第二ピークP2と、を有する場合、第二ピークP2の出力Pp2の第一ピークP1の出力Pp1に対する比Ro(=Pp2/Pp1、以下、出力比Roと称する)は、0.1以上かつ0.5以下であるのが好ましいことが判明した。例えば、赤外光としてのレーザ光を銅系材料やアルミニウム系材料のような当該レーザ光に対する反射率が比較的高い材料に照射すると、一つのピークのみを有するパルスによっては、切断に必要なエネルギを与え難くなる場合がある。また、第一ピークP1の出力よりも第二ピークP2の出力が高いと、切断領域の周囲に対する熱影響が大きくなり過ぎる場合がある。この点、上述したように、出力比Roを0.1以上かつ0.5以下とした場合、レーザ光に対する反射率が比較的高い材料に対しても、まずは第一ピークP1によって材料を溶融し、次に第一ピークP1よりも出力が低い第二ピークP2によって切断に必要でありかつ適宜なエネルギ量を確保することができる。これにより、より確実な切断が可能になるとともに、切断領域の周囲への熱影響も抑制することができ、曲がりや、めくれ、ドロス、スパッタ等が少ないかあるいは無い、良好な切断縁10aを得ることができる。このような観点から、第一ピークP1によって溶融した領域が固化する前に、当該領域に第一ピークP1よりも出力が低い第二ピークP2が照射されるのが好ましい。また、第一ピークP1と第二ピークP2との時間間隔は、例えば、5.0[μsec]以下とすることができる。

また、以下の(1)または(2)のような複数回の照射を実行してもよいことが判明した。

(1)1回の掃引では加工対象Wの切断が完了しない条件での掃引を、複数回、同じ経路で実行することにより、加工対象Wを切断する。加工対象Wの表面に、例えば、セラミックやポリマーのような脆く割れやすい材料や、活物質等(以下、塗布物質と称する)が塗布されている場合に、過剰なエネルギが投入されると、塗布物質に割れや蒸発のような悪影響が生じる虞がある。この点、上述したように、1回の掃引では加工対象Wの切断が完了しない条件で複数回に分けてレーザ光の掃引を実行することにより、過剰なエネルギの投入によって塗布物質に割れや蒸発のような悪影響が生じるのを、抑制することができる。

また、(1)については、加工対象Wの厚さが100[μm]以上である場合において、指標Iが1.0×10-2以上かつ1.0×10-5以下である条件で、掃引を2回実行することにより、塗布物質への悪影響を抑制しながら、加工対象Wを切断できることがわかった。

(2)まずは、切断領域(切断予定領域)およびその近傍においてレーザ光の照射によって塗布物質を除去し、その後、上述した本実施形態のレーザ光の掃引を実行することにより加工対象Wを切断する。この場合、塗布物質による影響を排除した上で、よりエネルギ効率が高くかつより高品質なレーザ切断を実行することができる。なお、塗布物質を除去する工程と、レーザ切断を実行する工程とで、同じ経路でレーザ光を掃引してもよい。また、塗布物質を除去する工程において照射するレーザ光は、パルスであってもよいし、連続波であってもよい。

以上、説明したように、本実施形態では、例えば、加工対象Wとしての金属箔10の表面Waにレーザ光Lのパルスを1[MHz]以下の周波数で断続的に照射することにより、当該加工対象Wをレーザ切断する。

また、本実施形態では、例えば、レーザ光Lのパルスのデューティ比Rd[%]が、0.1以上かつ80以下であってもよいし、0.2以上かつ40以下であってもよい。

また、本実施形態では、例えば、パルス比Rpが1以上かつ7以下であり、かつレーザ光LのM2ビーム品質が1.2以下であり、かつパルスによって照射されるエネルギが0.1[mJ]以上であってもよい。

また、本実施形態では、例えば、指標Iが、1.0×10-7以上かつ1.0×10-1以下であってもよい。

このような金属箔のレーザ切断方法によれば、例えば、より高品質な切断をより少ないエネルギでより短い所要時間で実行することができる。

[第2実施形態]

図14は、第2実施形態のレーザ切断装置100Aの概略構成図である。本実施形態では、光学ヘッド120は、コリメートレンズ121と集光レンズ122との間に、ガルバノスキャナ126を有している。ガルバノスキャナ126は、二つのミラー126aを有している。これら二つのミラー126aの姿勢の変化により、レーザ光Lの照射方向および照射位置が変化する。すなわち、レーザ切断装置100Aは、光学ヘッド120を移動させることなく、レーザ光Lの照射位置を移動させ、レーザ光Lを掃引することができる。コントローラ140は、ミラー126aの角度(姿勢)が変化するよう、各ミラー126aに対応するモータ126bの作動を制御することができる。本実施形態によっても、上記第1実施形態と同様の作用および効果が得られる。

図14は、第2実施形態のレーザ切断装置100Aの概略構成図である。本実施形態では、光学ヘッド120は、コリメートレンズ121と集光レンズ122との間に、ガルバノスキャナ126を有している。ガルバノスキャナ126は、二つのミラー126aを有している。これら二つのミラー126aの姿勢の変化により、レーザ光Lの照射方向および照射位置が変化する。すなわち、レーザ切断装置100Aは、光学ヘッド120を移動させることなく、レーザ光Lの照射位置を移動させ、レーザ光Lを掃引することができる。コントローラ140は、ミラー126aの角度(姿勢)が変化するよう、各ミラー126aに対応するモータ126bの作動を制御することができる。本実施形態によっても、上記第1実施形態と同様の作用および効果が得られる。

以上、本発明の実施形態が例示されたが、上記実施形態は一例であって、発明の範囲を限定することは意図していない。上記実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、組み合わせ、変更を行うことができる。また、各構成や、形状、等のスペック(構造や、種類、方向、型式、大きさ、長さ、幅、厚さ、高さ、数、配置、位置、材質等)は、適宜に変更して実施することができる。

また、加工対象に対してレーザ光を掃引する場合には、公知のウォブリングやウィービングや出力変調等により掃引を行い、溶融池の表面積を調節するようにしてもよい。

また、加工対象は、めっき付き金属板のように、金属の表面に薄い他の金属の層が存在するものでもよい。

また、レーザ装置(レーザ発振器)は、CWレーザには限定されず、例えば所定の高周波数での間欠照射および所定範囲のデューティ比を実現可能なパルスレーザであってもよい。

本発明は、金属箔のレーザ切断方法に利用することができる。

1…半導体励起光源

2…光ファイバ

3…光合波器

4…FBG

5…増幅用光ファイバ

6…半導体励起光源

7…FBG

8…光合波器

9…光ファイバ

10…金属箔

10a…切断縁

10b…ドロス

11…出力光ファイバ

100,100A…レーザ切断装置

110…レーザ装置(レーザ発振器)

120…光学ヘッド

121…コリメートレンズ

122…集光レンズ

126…ガルバノスキャナ

126a…ミラー

126b…モータ

130…光ファイバ

140…コントローラ

A…パルス周期

B…半値全幅

C…掃引速度

D…スポット径

E…出力

F…1/e2幅

I…指標

L…レーザ光

P1…第一ピーク

P2…第二ピーク

Pp1,Pp2…出力

Pmax…最大値

SD…掃引方向

Rd…デューティ比

Rp…パルス比

W…加工対象

Wa…表面

X…方向

Y…方向

Z…方向(法線方向)

2…光ファイバ

3…光合波器

4…FBG

5…増幅用光ファイバ

6…半導体励起光源

7…FBG

8…光合波器

9…光ファイバ

10…金属箔

10a…切断縁

10b…ドロス

11…出力光ファイバ

100,100A…レーザ切断装置

110…レーザ装置(レーザ発振器)

120…光学ヘッド

121…コリメートレンズ

122…集光レンズ

126…ガルバノスキャナ

126a…ミラー

126b…モータ

130…光ファイバ

140…コントローラ

A…パルス周期

B…半値全幅

C…掃引速度

D…スポット径

E…出力

F…1/e2幅

I…指標

L…レーザ光

P1…第一ピーク

P2…第二ピーク

Pp1,Pp2…出力

Pmax…最大値

SD…掃引方向

Rd…デューティ比

Rp…パルス比

W…加工対象

Wa…表面

X…方向

Y…方向

Z…方向(法線方向)

Claims (15)

- 加工対象としての金属箔の表面にレーザ光のパルスを1[MHz]以下の周波数で断続的に照射することにより当該加工対象をレーザ切断する、金属箔のレーザ切断方法。

- 前記周波数がA[Hz]であり、かつ前記パルスの半値全幅がB[s]である場合に、次の式

Rd=A×B×100 ・・・(1)

で表されるデューティ比Rd[%]が、0.1以上かつ80以下である、請求項1に記載の金属箔のレーザ切断方法。 - 前記デューティ比Rd[%]が、0.2以上かつ40以下である、請求項2に記載の金属箔のレーザ切断方法。

- 前記半値全幅がBであり前記パルスの1/e2幅がF[s]である場合に次の式

Rp=F/B ・・・(2)

で表されるパルス比Rpが1以上かつ7以下であり、前記レーザ光のM2ビーム品質が1.2以下であり、かつ前記パルスによって照射されるエネルギが0.1[mJ]以上である、請求項2または3に記載の金属箔のレーザ切断方法。 - 前記レーザ光は、前記表面に対して相対的に掃引され、

前記レーザ光の掃引速度がC[m/s]であり、前記表面上での前記レーザ光のスポット径がD[m]であり、かつ前記レーザ光の出力がE[W]である場合に、次の式

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-7以上かつ1.0×10-1以下である、請求項2~4のうちいずれか一つに記載の金属箔のレーザ切断方法。 - 前記加工対象の厚さは、500[μm]以下である、請求項1~5のうちいずれか一つに記載の金属箔のレーザ切断方法。

- 前記金属箔は、被膜で覆われた被覆部位と、当該被膜で覆われない露出部位と、を有し、

前記レーザ光の掃引により前記被覆部位と前記露出部位とを連続的にレーザ切断する、請求項1~6のうちいずれか一つに記載の金属箔のレーザ切断方法。 - 前記レーザ光の前記表面上でのスポット径は、100[μm]以下である、請求項1~7のうちいずれか一つに記載の金属箔のレーザ切断方法。

- 前記スポット径は、50[μm]以下である、請求項8に記載の金属箔のレーザ切断方法。

- 前記パルスは、第一ピークと、当該第一ピークよりも後の第二ピークと、を有し、

前記第二ピークの出力Pp2の前記第一ピークの出力Pp1に対する比である出力比Ro(=Pp2/Pp1)は、0.1以上かつ0.5以下である、請求項1~9のうちいずれか一つに記載の金属箔のレーザ切断方法。 - 前記表面に対する前記レーザ光の掃引を複数回実行することにより前記加工対象をレーザ切断する、請求項1~10のうちいずれか一つに記載の金属箔のレーザ切断方法。

- 前記複数回の前記レーザ光の掃引における各回の掃引を、1回の掃引では前記加工対象を切断できない条件で実行する、請求項11に記載の金属箔のレーザ切断方法。

- 前記レーザ光の掃引速度がC[m/s]であり、前記表面上での前記レーザ光のスポット径がD[m]であり、かつ前記レーザ光の出力がE[W]である場合に、次の式

I=A×B×C×D×E ・・・(3)

で表される指標Iが、1.0×10-2以上かつ1.0×10-5以下である条件で、前記レーザ光の掃引を2回実行することにより、厚さが100[μm]以上である前記加工対象をレーザ切断する、請求項12に記載の金属箔のレーザ切断方法。 - 前記加工対象をレーザ切断する工程の前に、レーザ光の照射により前記表面上の塗布物質を除去する工程を有した、請求項1~13のうちいずれか一つに記載の金属箔のレーザ切断方法。

- 前記表面上の塗布物質を除去する工程、および前記加工対象をレーザ切断する工程において、前記表面上の同じ経路で前記レーザ光を掃引する、請求項14に記載の金属箔のレーザ切断方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP21846929.4A EP4183516A1 (en) | 2020-07-20 | 2021-07-20 | Method for cutting metal foil with laser |

| KR1020237001924A KR20230027199A (ko) | 2020-07-20 | 2021-07-20 | 금속박의 레이저 절단 방법 |

| JP2022538028A JP7328456B2 (ja) | 2020-07-20 | 2021-07-20 | 金属箔のレーザ切断方法 |

| CN202180060357.7A CN116157228A (zh) | 2020-07-20 | 2021-07-20 | 金属箔的激光切断方法 |

| US18/155,838 US20230150057A1 (en) | 2020-07-20 | 2023-01-18 | Laser cutting method for metal foil |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020123947 | 2020-07-20 | ||

| JP2020-123947 | 2020-07-20 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US18/155,838 Continuation US20230150057A1 (en) | 2020-07-20 | 2023-01-18 | Laser cutting method for metal foil |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2022019311A1 true WO2022019311A1 (ja) | 2022-01-27 |

Family

ID=79729173

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2021/027216 WO2022019311A1 (ja) | 2020-07-20 | 2021-07-20 | 金属箔のレーザ切断方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20230150057A1 (ja) |

| EP (1) | EP4183516A1 (ja) |

| JP (1) | JP7328456B2 (ja) |

| KR (1) | KR20230027199A (ja) |

| CN (1) | CN116157228A (ja) |

| WO (1) | WO2022019311A1 (ja) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005511314A (ja) * | 2001-12-04 | 2005-04-28 | ジェネラル アトミックス | レーザ加工における材料除去レートを増大する方法および装置 |

| JP2013094838A (ja) * | 2011-11-02 | 2013-05-20 | Nissan Tanaka Corp | レーザ切断方法及びレーザ切断装置 |

| JP2017084691A (ja) * | 2015-10-30 | 2017-05-18 | 株式会社豊田自動織機 | 電極シートの製造方法、及び電極シート |

-

2021

- 2021-07-20 WO PCT/JP2021/027216 patent/WO2022019311A1/ja unknown

- 2021-07-20 EP EP21846929.4A patent/EP4183516A1/en active Pending

- 2021-07-20 KR KR1020237001924A patent/KR20230027199A/ko unknown

- 2021-07-20 CN CN202180060357.7A patent/CN116157228A/zh active Pending

- 2021-07-20 JP JP2022538028A patent/JP7328456B2/ja active Active

-

2023

- 2023-01-18 US US18/155,838 patent/US20230150057A1/en active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005511314A (ja) * | 2001-12-04 | 2005-04-28 | ジェネラル アトミックス | レーザ加工における材料除去レートを増大する方法および装置 |

| JP2013094838A (ja) * | 2011-11-02 | 2013-05-20 | Nissan Tanaka Corp | レーザ切断方法及びレーザ切断装置 |

| JP2017084691A (ja) * | 2015-10-30 | 2017-05-18 | 株式会社豊田自動織機 | 電極シートの製造方法、及び電極シート |

Non-Patent Citations (1)

| Title |

|---|

| PATWA, RAHUL ET AL.: "High speed laser cutting of electrodes for advanced batteries", INTERNATIONAL CONGRESS ON APPLICATIONS OF LASERS & ELECTRO OPTICS, 2010 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2022019311A1 (ja) | 2022-01-27 |

| CN116157228A (zh) | 2023-05-23 |

| EP4183516A1 (en) | 2023-05-24 |

| US20230150057A1 (en) | 2023-05-18 |

| JP7328456B2 (ja) | 2023-08-16 |

| KR20230027199A (ko) | 2023-02-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8309885B2 (en) | Pulse temporal programmable ultrafast burst mode laser for micromachining | |

| EP1714729B1 (en) | Laser welding method and laser welding apparatus | |

| JP5675769B2 (ja) | 短レーザパルスのテイラードバーストによるレーザマイクロマシニング | |

| US7088749B2 (en) | Green welding laser | |

| CA3055275A1 (en) | Welding method and welding apparatus | |

| WO2010123068A1 (ja) | レーザ加工装置及びレーザ加工方法 | |

| WO2008150913A2 (en) | Multiple laser wavelength and pulse width process drilling | |

| JP2016112609A (ja) | レーザ切断装置およびレーザ切断方法 | |

| JP2014226706A (ja) | レーザ切断装置およびレーザ切断方法 | |

| JP2002028795A (ja) | レーザ溶接方法及び装置 | |

| TW200930490A (en) | Laser light application device | |

| WO2022019311A1 (ja) | 金属箔のレーザ切断方法 | |

| US20230219167A1 (en) | Laser processing method and laser processing apparatus | |

| WO2016059937A1 (ja) | ダイレクトダイオードレーザ光による板金の加工方法及びこれを実行するダイレクトダイオードレーザ加工装置 | |

| CN111601676B (zh) | 用于处理材料的激光系统和方法 | |

| JP2000343254A (ja) | レーザーラインパターンニング方法 | |

| CN102581485A (zh) | 激光焊接设备 | |

| WO2024085199A1 (ja) | 金属箔のレーザ切断方法 | |

| JP2003218027A (ja) | 結晶成長方法及びレーザアニール装置 | |

| JP2000292819A (ja) | 波長変換方法 | |

| JP2023053696A (ja) | 金属箔のレーザ切断方法 | |

| JPH04322892A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2023053697A (ja) | 金属箔のレーザ切断方法 | |

| JP7444681B2 (ja) | 溶接方法および溶接装置 | |

| JP6937865B2 (ja) | ダイレクトダイオードレーザ加工装置及びこれを用いた板金の加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 21846929 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2022538028 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2021846929 Country of ref document: EP Effective date: 20230220 |