WO2021186562A1 - 基板処理装置、半導体装置の製造方法及びプログラム - Google Patents

基板処理装置、半導体装置の製造方法及びプログラム Download PDFInfo

- Publication number

- WO2021186562A1 WO2021186562A1 PCT/JP2020/011754 JP2020011754W WO2021186562A1 WO 2021186562 A1 WO2021186562 A1 WO 2021186562A1 JP 2020011754 W JP2020011754 W JP 2020011754W WO 2021186562 A1 WO2021186562 A1 WO 2021186562A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- processing

- substrate

- gas

- inert gas

- supply port

- Prior art date

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 209

- 238000004519 manufacturing process Methods 0.000 title claims description 13

- 239000004065 semiconductor Substances 0.000 title claims description 11

- 239000007789 gas Substances 0.000 claims abstract description 152

- 239000011261 inert gas Substances 0.000 claims abstract description 105

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims abstract description 56

- 238000002156 mixing Methods 0.000 claims abstract description 24

- 238000012545 processing Methods 0.000 claims description 332

- 238000000034 method Methods 0.000 claims description 26

- 230000008569 process Effects 0.000 claims description 15

- 230000006837 decompression Effects 0.000 claims description 9

- 230000002093 peripheral effect Effects 0.000 claims description 6

- 230000007246 mechanism Effects 0.000 description 16

- 230000003028 elevating effect Effects 0.000 description 13

- 238000003860 storage Methods 0.000 description 13

- 239000001257 hydrogen Substances 0.000 description 12

- 229910052739 hydrogen Inorganic materials 0.000 description 12

- 238000000137 annealing Methods 0.000 description 10

- 238000002485 combustion reaction Methods 0.000 description 10

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 238000012546 transfer Methods 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 239000010453 quartz Substances 0.000 description 3

- 239000012495 reaction gas Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 238000004891 communication Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000004880 explosion Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/324—Thermal treatment for modifying the properties of semiconductor bodies, e.g. annealing, sintering

Definitions

- This disclosure relates to a substrate processing apparatus, a manufacturing method and a program of a semiconductor apparatus.

- a substrate processing apparatus having a processing chamber capable of annealing a substrate is disclosed (see Patent Document 1).

- the substrate may be hydrogen-annealed under various pressures in a hydrogen gas atmosphere. At that time, there are cases where only hydrogen is used, or a gas in which helium, nitrogen, argon and hydrogen are mixed is used.

- ignition and combustion occur when the conditions of combustible gas, combustion supporting gas, and ignition source are met.

- the treatment using high-concentration hydrogen gas is performed under a slight decompression or an atmospheric pressure, when the gas in the treatment chamber is ignited for some reason, the gas in the treatment chamber expands and the treatment chamber is pressurized. Under reduced pressure, it can be easily dealt with so that the pressurization limit value is not exceeded during expansion, but for processing under slightly reduced pressure or atmospheric pressure, it is sufficient to make the entire processing chamber with high pressure resistance. Safety measures are essential.

- An object of the present disclosure is to facilitate treatment of a substrate under a slight decompression or an atmospheric pressure with a high concentration of hydrogen gas.

- the substrate processing apparatus includes a substrate holding table that can be raised and lowered inside a processing container, a processing space between an upper surface of the substrate holding table in an raised state and a surface facing the upper surface, and a raised state.

- An inert gas is applied to the space between the shielding wall surrounding the outer periphery of the substrate holding table, the processing gas supply port for supplying the processing gas containing hydrogen gas to the processing space, and the shielding wall and the inner wall of the processing container. It has an inert gas supply port to be supplied, and a gas mixing portion in which the treated gas discharged from the treatment space is mixed with the inert gas inside the treatment container.

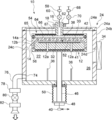

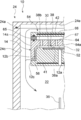

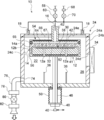

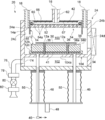

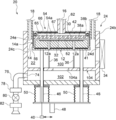

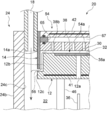

- FIG. 1 It is sectional drawing which shows the state which the substrate holding table was lowered in the substrate processing apparatus which concerns on 1st Embodiment. It is sectional drawing which shows the state which the substrate holding table is raised in the substrate processing apparatus which concerns on 1st Embodiment. It is an enlarged cross-sectional view which shows the flow of the processing gas and the inert gas at the time of hydrogen annealing processing in the substrate processing apparatus which concerns on 1st Embodiment. It is sectional drawing which shows the other example of the inert gas supply port in the substrate processing apparatus which concerns on 1st Embodiment. It is a schematic block diagram of the controller of a substrate processing apparatus. It is a flow chart of a substrate processing process. FIG.

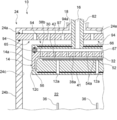

- FIG. 5 is an enlarged cross-sectional view showing another example of a shower head in the substrate processing apparatus according to the first embodiment. It is sectional drawing which shows the state which the substrate holding table was lowered in the substrate processing apparatus which concerns on 2nd Embodiment. It is sectional drawing which shows the state which the substrate holding table is raised in the substrate processing apparatus which concerns on 2nd Embodiment. It is an enlarged cross-sectional view which shows the flow of the processing gas and the inert gas at the time of hydrogen annealing processing in the substrate processing apparatus which concerns on 2nd Embodiment.

- the substrate processing device 10 includes a substrate holding table 12, a shielding wall 14, a processing gas supply port 16, an inert gas supply port 18, and a gas mixing unit 22.

- the substrate holding table 12 is, for example, a disk-shaped susceptor provided inside the processing container 24, that is, in the processing chamber, and can be raised and lowered in the processing container 24.

- the processing container 24 is configured as, for example, a flat closed container having a circular cross section.

- the processing container 24 is made of a metal material such as aluminum (Al) or stainless steel (SUS) or quartz.

- a transport space 26 for transporting the substrate 30 is formed in the processing container 24.

- a processing space 32 for processing a silicon wafer or the like as the substrate 30 is formed in the processing container 24 when the substrate holding table 12 is raised.

- the processing container 24 is composed of an upper container 24a and a lower container 24b.

- a substrate carry-in / outlet 24d adjacent to the gate valve 34 is provided on the side surface of the lower container 24b.

- the substrate 30 moves between the transport space 26 in the lower container 24b and the vacuum transport chamber (not shown) via the substrate carry-in outlet 24d.

- a plurality of lift pins 36 are provided at the bottom of the lower container 24b.

- a mounting surface 38a on which the board 30 is mounted is provided, for example, in a concave shape.

- an outer upper surface 38b on which the substrate 30 is not mounted is provided on the radial outer side of the mounting surface 38a.

- the mounting surface 38a is provided on the upper surface 38 of the substrate holding table 12, for example, in a concave shape. That is, the upper surface 38 of the substrate holding table 12 has a mounting surface 38a and an outer upper surface 38b.

- the outer upper surface 38b is configured to be substantially flush with the upper surface of the substrate 30.

- the outer upper surface 38b makes it possible to bring the amount of processing gas supplied to the outer peripheral side of the substrate 30 closer to the amount of processing gas supplied to the center side of the substrate 30.

- An overhanging portion 12c is provided below the outer circumference 12b of the substrate holding table 12. The overhanging portion 12c is a portion that projects radially outward from the outer peripheral portion 12b in a flange shape.

- the substrate holding table 12 may be provided with a first heater 41 as a heating unit.

- the first heater 41 By providing the first heater 41, the substrate 30 can be heated and the quality of the film formed on the substrate 30 can be improved.

- the first heater 41 is connected to the temperature control unit 40 and is configured so that the temperature can be controlled.

- the temperature control unit 40 is configured to be able to transmit and receive temperature data to and from the controller 44 (FIG. 9) described later via a signal line.

- the board holding base 12 is provided with through holes 12a through which the lift pin 36 penetrates at positions corresponding to the lift pin 36.

- the substrate holding table 12 may be provided with a film thickness monitor (not shown) for measuring the film thickness of the film formed on the substrate 30.

- the film thickness monitor is connected to the film thickness meter via a signal line. Then, the film thickness value (film thickness data) generated by the film thickness meter is configured to be transmitted and received to the controller 44 (FIG. 9) described later via the signal line.

- the board holding base 12 is supported by, for example, one shaft 46.

- the shaft 46 penetrates the bottom of the processing container 24 and is further connected to the elevating mechanism 48 outside the processing container 24.

- the elevating mechanism 48 By operating the elevating mechanism 48 to elevate the shaft 46 and the substrate holding base 12, the substrate 30 mounted on the mounting surface 38a can be elevated.

- the lower end of the shaft 46 is covered with a bellows 50, and the inside of the processing container 24 is kept airtight.

- the elevating mechanism 48 is configured to be able to transmit the height data of the board holding base 12 to the controller 44 described later.

- the substrate holding table 12 is lowered so that the mounting surface 38a is at the position of the substrate loading / unloading port 24d (that is, the transport position), and when the substrate 30 is processed, the substrate holding table 12 is lowered. As shown in FIG. 2, the substrate 30 rises to the processing position (that is, the processing position) in the processing container 24.

- the upper end portion of the lift pin 36 protrudes from the mounting surface 38a and pushes up the board 30 from below, and the board 30 is pushed up to the upper surface 38 of the board holding table 12, specifically. Is supported in a state of being lifted to a position higher than the outer upper surface 38b.

- the lift pin 36 is buried from the mounting surface 38a, and the mounting surface 38a supports the substrate 30 from below. Since the lift pin 36 comes into direct contact with the substrate 30, it is desirable that the lift pin 36 is made of a material such as quartz or alumina.

- the lift pin 36 may be provided with an elevating mechanism so that the substrate holding base 12 and the lift pin 36 move relative to each other.

- the shielding wall 14 is a processing space 32 between the upper surface 38 of the substrate holding table 12 in the raised state and the facing surface 52 with respect to the upper surface 38, and the outer periphery of the board holding table 12 in the raised state. It is provided as a portion surrounding 12b. Since the substrate 30 is actually mounted on the mounting surface 38a for processing, the processing space 32 is provided between the upper surface of the substrate 30 mounted on the mounting surface 38a and the facing surface 52 facing the upper surface. It is formed.

- the shielding wall 14 is integrally provided with, for example, the shower head 54 described later. Specifically, the shielding wall 14 is provided as a portion that extends downward in a cylindrical shape from the radial outer end portion of the shower head 54. In the state where the substrate holding table 12 is raised to the processing position, the shower head 54 including the shielding wall 14 does not come into contact with the substrate 30 and the substrate holding table 12, and the upper surface of the substrate 30 mounted on the mounting surface 38a and the upper surface of the substrate 30.

- the processing space 32 is formed between the facing surface 52 facing the upper surface.

- a processing gas flow path 56 is formed between the inner peripheral surface of the shielding wall 14 and the outer peripheral surface 12b of the substrate holding table 12, and between the lower end of the shielding wall 14 and the overhanging portion 12c of the substrate holding table 12. It has become so.

- the treatment gas flow path 56 is a flow path that guides the treatment gas containing hydrogen gas supplied to the treatment space 32 to a position where it exits the treatment space 32 and joins with the inert gas.

- the processing gas flow path 56 communicates between the processing space 32 and the gas mixing unit 22 described later, and constitutes a flow path through which the processing gas flows from the processing space 32 toward the gas mixing unit 22.

- the lower end position of the board holding table 12 is raised so as to be located at a height lower than the lower end of the shielding wall 14.

- the substrate is held by the total length of the width (thickness) of the overhanging portion 12c in the height direction and the width of the processing gas flow path 56 between the lower end of the shielding wall 14 and the overhanging portion 12c.

- the substrate holding table 12 is raised so that the lower end position of the table 12 is lower than the lower end of the shielding wall 14.

- the processing gas supply port 16 is a portion for supplying the processing gas containing hydrogen gas to the processing space 32.

- An MFC (Mass Flow Controller) 58 as a flow rate control device for the processing gas and a processing gas valve 60 as an on-off valve are connected to the processing gas supply port 16.

- the processing gas supply unit (processing gas supply system) is configured by the MFC 58, the processing gas valve 60, and the processing gas supply port 16.

- the concentration of hydrogen gas in the processing gas in the processing space 32 is 4% or more.

- the concentration of hydrogen gas in the processing gas according to this embodiment may be 100%.

- the flow rate of the inert gas supplied from the inert gas supply port 18 into the processing container 24 is 24 times or more that of the processing gas.

- the concentration of hydrogen gas in the gas mixing unit 22 can be reduced to less than 4%.

- the concentration of hydrogen gas in the gas mixing unit 22 By setting the concentration of hydrogen gas in the gas mixing unit 22 to less than 4%, it is possible to prevent sudden combustion due to ignition of hydrogen gas even when hydrogen gas and oxygen are mixed. .. In other words, by adopting the apparatus configuration according to the present embodiment, even when the concentration of hydrogen gas in the processing gas supplied to the processing space 32 is 4% or more, rapid combustion due to ignition is prevented. can do.

- the concentration of hydrogen gas in the processing gas supplied to the processing space 32 is 100%, there is a higher possibility that a mixture of hydrogen gas and oxygen will occur due to leakage of hydrogen gas or the like. Adoption of the device configuration is more preferable.

- the concentration of hydrogen gas in the mixing unit 22 is less than 4%, it is desirable that the concentration is as low as possible, but since there is a substantial limit to the flow rate of the inert gas required for dilution, 0.1%. It is appropriate to set the above range.

- the processing gas supply port 16 is formed on a tubular support shaft (shower head) 62 extending in the vertical direction.

- the support shaft (shower head) 62 penetrates the ceiling surface 24e of the processing container 24.

- the processing gas supply port 16 is composed of a single or a plurality of processing gas ejection holes 54a provided on the facing surface 52.

- the processing gas supply port 16 is composed of a shower head 54.

- the shower head 54 is provided in the processing container 24, and is configured so that the processing gas supplied from the processing gas supply port 16 can be dispersed and supplied to the processing space 32.

- the shower head 54 can also be rephrased as a "gas dispersion unit".

- a plurality of processing gas ejection holes 54a are provided on the surface 52 facing the upper surface 38 of the substrate holding table 12.

- the processing gas ejection holes 54a are arranged on the entire facing surface 52. Assuming that the portion provided with the processing gas ejection hole 54a is called the perforated plate 64, the lower surface of the perforated plate 64 is the facing surface 52.

- the shower head 54 is surrounded by a perforated plate 64, a lid 66 located above the perforated plate 64, a spacer 65 sandwiched between the perforated plate 64 and the lid 66, and the perforated plate 64, the lid 66, and the spacer 65. It has a buffer space 67.

- the lid 66 is provided with a second heater 42 for heating the processing gas.

- the shower head 54 is arranged in the processing container 24 away from the ceiling surface 24e of the processing container 24. Specifically, the processing gas introduced from the processing gas supply port 16 is supplied to the buffer space 67 in the shower head 54, and the processing space 32 is supplied from the buffer space 67 through the plurality of processing gas ejection holes 54a of the perforated plate 64. It is widely distributed to the market.

- the perforated plate 64 in the shower head 54 is made of, for example, a material such as quartz, alumina, stainless steel, or aluminum.

- a gas guide (not shown) that forms a flow of the supplied gas may be provided in the buffer space 67.

- the gas guide is provided, for example, on the lower surface of the lid 66, and its shape is a conical shape whose diameter increases toward the lower side of the substrate 30 centering on the portion where the processing gas supply port 16 opens into the buffer space 67.

- the inert gas supply port 18 is a portion that supplies the inert gas to the space between the shielding wall 14 and the inner wall 24c of the processing container 24.

- As the inert gas for example, nitrogen gas is used.

- the MFC 68 as a flow control device for the inert gas and the valve 70 for the inert gas are connected to the inert gas supply port 18.

- the MFC 68, the inert gas valve 70, and the inert gas supply port 18 constitute an inert gas supply unit (inert gas supply system).

- the flow rate of the inert gas supplied from the inert gas supply port 18 into the processing container 24 is adjusted so that the concentration of the hydrogen gas in the gas mixing unit 22 is, for example, less than 4%.

- the inert gas supply port 18 is provided at least on the central side of the ceiling surface 24e of the processing container 24 with respect to directly above the outer edge of the shower head 54.

- the inert gas supply port 18 is concentric with the support shaft (shower head) 62 on the outside of the support shaft (shower head) 62 of the shower head 54 at the center of the ceiling surface 24e of the processing container 24. It is provided in. In other words, the support shaft (shower head) 62 of the shower head 54 is inserted into the inert gas supply port 18.

- the inert gas supply port 18 is provided at the position of the upper end 14a of the shielding wall 14 or at a position higher than the upper end of the shielding wall 14 on the outside of the shielding wall 14 and inside the inner wall 24c in the processing container 24.

- the inert gas is supplied from the inert gas supply port 18 between the upper surface of the shower head 54 and the ceiling surface 24e of the processing container 24, and reaches the space between the shielding wall 14 and the inner wall 24c of the processing container 24. It is configured as follows.

- the arrangement of the inert gas supply port 18 is not limited to the examples shown in FIGS. 1 to 3.

- a plurality of the inert gas supply ports 18 may be provided in the circumferential direction along the outer edge of the shower head 54 on the ceiling surface 24e of the processing container 24, for example. This circumferential direction is the circumferential direction of the shower head 54.

- the plurality of inert gas supply ports 18 may be provided evenly in the circumferential direction, or may be provided unevenly in the circumferential direction.

- the gas mixing unit 22 is a portion where the processing gas leaving the processing space 32 is mixed with the inert gas.

- the processing gas containing hydrogen gas is diluted by mixing with the inert gas.

- the inert gas supplied from the inert gas supply port 18 flows from the upper side to the lower side in the space between the shielding wall 14 and the inner wall 24c of the processing container 24.

- the processing gas exits the processing space 32 and passes through the processing gas flow path 56 between the shielding wall 14 and the substrate holding table 12, it merges with the inert gas and is mixed with the inert gas. That is, in the inside of the processing container 24, the space below the confluence of the processing gas and the inert gas is the gas mixing unit 22.

- the substrate processing device 10 further has an exhaust unit (exhaust system).

- This exhaust portion is provided in, for example, the lower container 24b.

- the inner wall 24c of the lower container 24b is provided with an exhaust port 74 for exhausting the atmosphere of the processing container 24.

- the upstream end of the exhaust pipe 76 is connected to the exhaust port 74 from the outside of the processing container 24.

- the exhaust pipe 76 is provided with an APC (Auto Pressure Controller) 78 as a pressure regulator (pressure regulator), a vent valve 80 as an on-off valve, and a vacuum pump 82 as a vacuum exhaust device in order from the upstream side.

- the exhaust portion is composed of an exhaust port 74, an exhaust pipe 76, an APC 78, and a vent valve 80.

- the exhaust unit may further include a vacuum pump 82.

- the pressure in the processing space 32 is adjusted to be atmospheric pressure or a slight decompression with respect to the atmospheric pressure.

- the range of slight decompression is, for example, "220 Torr or more and less than atmospheric pressure". This is a range in which the pressure in the processing space 32 may exceed the atmospheric pressure when the volume of hydrogen gas having a combustion upper limit concentration (75%) is rapidly expanded due to combustion. That is, in such a pressure range, the apparatus configuration according to the present embodiment is useful for ensuring safety.

- the range of slight decompression may be, for example, "300 Torr or more and less than atmospheric pressure”. This is a range in which a practical effect can be obtained by hydrogen annealing treatment on a metal film or metal wiring formed on a substrate. If necessary, the pressure in the processing space 32 may be higher than the atmospheric pressure.

- the substrate processing apparatus 10 has a controller 44 as a control unit.

- the controller 44 has a gate valve 34, an elevating mechanism 48, an APC 78, a vacuum pump 82, a first heater 41, a second heater 42, a processing gas valve 60, an inert gas valve 70, and a vent valve 80 through a signal line (not shown). Is configured to control each. Further, although omitted in FIG. 5, the controller 44 is configured to control the MFC 58, the processing gas valve 60, the MFC 68, and the inert gas valve 70 shown in FIG. 1, respectively.

- the controller 44 which is a control unit (control means), is a computer provided with a CPU (Central Processing Unit) 84a, a RAM (Random Access Memory) 84b, a storage device 84c, and an I / O port 84d. It is configured.

- the RAM 84b, the storage device 84c, and the I / O port 84d are configured so that data can be exchanged with the CPU 84a via the internal bus 84e.

- An input / output device 86 configured as, for example, a touch panel or a display is connected to the controller 44.

- the storage device 84c is composed of, for example, a flash memory, an HDD (Hard Disk Drive), or the like.

- a control program for controlling the operation of the substrate processing apparatus a program recipe in which the procedures and conditions for substrate processing described later are described, and the like are readablely stored.

- the process recipes are combined so that the controller 44 can execute each procedure in the substrate processing step described later and obtain a predetermined result, and functions as a program.

- this program recipe, control program, etc. are collectively referred to as a program.

- the term program is used in the present specification, it may include only the program recipe alone, the control program alone, or both.

- the RAM 84b is configured as a memory area (work area) in which programs, data, and the like read by the CPU 84a are temporarily held.

- the I / O port 84d includes the above-mentioned gate valve 34, elevating mechanism 48, APC78, vacuum pump 82, first heater 41, second heater 42, processing gas valve 60, inert gas valve 70, vent valve 80, and the like. It is connected to the MFC 58, the processing gas valve 60, the MFC 68, the inert gas valve 70, and the like.

- the CPU 84a is configured to read and execute a control program from the storage device 84c and read a process recipe from the storage device 84c in response to an input of an operation command from the input / output device 86 or the like. Then, the CPU 84a opens and closes the gate valve 34, raises and lowers the elevating mechanism 48, and adjusts the opening degree of the APC 78 through the I / O port 84d and a signal line (not shown) so as to follow the contents of the read process recipe. , Starting and stopping the vacuum pump 82, adjusting the amount of power supplied to the first heater 41 and the second heater 42 (temperature adjusting operation), processing gas valve 60, inert gas valve 70, vent valve 80, processing gas. It is configured to control the opening / closing operation of the valve 60, the flow rate adjusting operation of various gases of the MFC 58 and the MFC 68, and the like.

- the controller 44 is stored in an external storage device (for example, magnetic tape, magnetic disk such as flexible disk or hard disk, optical disk such as CD or DVD, magneto-optical disk such as MO, semiconductor memory such as USB memory or memory card) 88. It can be configured by installing the above program on the computer.

- the storage device 84c and the external storage device 88 are configured as a computer-readable recording medium. Hereinafter, these are collectively referred to simply as a recording medium. In the present specification, when the term recording medium is used, the storage device 84c alone may be included, the external storage device 88 alone may be included, or both of them may be included.

- the means for supplying the program to the computer is not limited to the case of supplying the program via the external storage device 88.

- a communication means such as a network 90 (Internet or a dedicated line) may be used to supply the program without going through the external storage device 88.

- FIG. 6 is a flow chart showing a substrate processing process according to the present embodiment.

- the metal film and metal wiring formed on the substrate are annealed (hydrogen annealing treatment) in an atmosphere containing hydrogen gas.

- the method for manufacturing the semiconductor device includes a substrate loading step S110 for loading the substrate 30 into the processing container 24 of the substrate processing apparatus 10, and a processing step S200 (S120 to S140) for performing a hydrogen annealing treatment on the substrate 30.

- This substrate processing step is carried out by the above-mentioned substrate processing apparatus 10 as one step of a manufacturing process of a semiconductor device such as a flash memory.

- the operation of each part constituting the substrate processing apparatus 10 is controlled by the controller 44 shown in FIG.

- Substrate carry-in process S110 First, for example, a wafer as the substrate 30 is carried into the processing container 24. Specifically, the elevating mechanism 48 lowers the substrate holding table 12 to the transport position of the substrate 30 and allows the lift pin 36 to penetrate through the through hole 12a of the substrate holding table 12. As a result, the lift pin 36 is in a state of protruding from the upper surface 38 (specifically, the outer upper surface 38b) of the substrate holding table 12 by a predetermined height.

- the gate valve 34 is opened, and the substrate 30 is carried into the processing container 24 from the vacuum transfer chamber adjacent to the processing container 24 through the substrate carry-in outlet 24d using a wafer transfer mechanism (not shown).

- the carried-in substrate 30 is supported in a horizontal posture on a lift pin 36 protruding from the surface of the substrate holding table 12.

- the wafer transfer mechanism is retracted to the outside of the processing container 24, the gate valve 34 is closed, and the inside of the processing container 24 is sealed.

- the elevating mechanism 48 raises the substrate holding table 12, so that the substrate 30 is placed (supported) on the upper surface 38 (specifically, the mounting surface 38a) of the board holding table 12. Further, a processing space 32 is formed between the upper surface 38 of the substrate holding table 12 and the facing surface 52 of the shower head 54.

- the first heater 41 is preheated, and by holding the substrate 30 on the substrate holding table 12 in which the first heater 41 is embedded, the substrate 30 is heated to a predetermined value in the range of, for example, 150 to 750 ° C. ..

- the substrate 30 is heated so that the temperature of the substrate 30 becomes 600 ° C.

- the inside of the processing container 24 is evacuated by the vacuum pump 82 through the exhaust pipe 76, and the pressure inside the processing container 24 is set to a predetermined value.

- the vacuum pump 82 is operated at least until the substrate unloading step S150, which will be described later, is completed.

- reaction gas supply step S130 As the reaction gas, the supply of the processing gas containing hydrogen and the supply of the inert gas are started. Specifically, the processing gas valve 60 is opened, the processing gas is started to be supplied from the processing gas supply port 16 to the processing space 32 while the flow rate is controlled by the MFC 58, and the inert gas valve 70 is opened. While controlling the flow rate with the MFC 68, the supply of the inert gas from the inert gas supply port 18 into the processing vessel 24 is started. The processing gas is dispersed by the shower head 54 and supplied to the processing space 32. At this time, the processing gas is heated to a predetermined temperature by the second heater 42 provided in the shower head 54.

- the inert gas enters the processing container 24 through the inert gas supply port 18, passes between the ceiling surface 24e of the processing container 24 and the lid 66 of the shower head 54, reaches the outer edge of the shower head 54, and reaches the shielding wall 14 It passes between the air and the inner wall 24c of the processing container 24 and flows to the gas mixing unit 22.

- a processing gas having a hydrogen gas concentration of 100% may be supplied to the processing space 32.

- the concentration of hydrogen gas in the processing gas in the processing space 32 is, for example, 4% or more.

- the flow rate of the inert gas supplied from the inert gas supply port 18 into the processing container 24 is adjusted so that the concentration of the hydrogen gas in the gas mixing unit 22 is less than 4%.

- the pressure in the processing space 32 becomes, for example, atmospheric pressure or large pressure. It is adjusted so that the pressure is slightly reduced with respect to the atmospheric pressure (for example, 300 Torr or more and less than atmospheric pressure). In this way, the supply of the processing gas and the inert gas is continued while appropriately exhausting the inside of the processing container 24.

- the upper surface of the substrate 30 faces the processing space 32, and the metal film or the like on the substrate 30 is hydrogen-annealed by the processing gas containing hydrogen gas.

- the processing space 32 and the outer circumference 12b of the substrate holding table 12 are surrounded by a shielding wall 14 integrally provided on the shower head 54.

- an inert gas is supplied between the shielding wall 14 and the inner wall 24c of the processing container 24.

- the processing gas emitted from the processing space 32 passes through the processing gas flow path 56 between the shielding wall 14 and the substrate holding table 12, and is inactive when it passes through the processing gas flow path 56. It merges with the gas, mixes with the inert gas, and reaches the gas mixing section 22 below.

- the programs used in the above-mentioned substrate processing step include a procedure of carrying the substrate 30 into the processing container 24 and placing it on the substrate holding table 12, a procedure of performing hydrogen annealing treatment on the substrate 30, and processing the substrate 30 in the processing container.

- the substrate processing apparatus 10 is made to execute the procedure of carrying out from 24 by a computer.

- the entire device is made high pressure resistant or explosion proof without taking measures for high pressure resistance or explosion proofing. It is possible to improve the safety performance of the device while reducing the cost required for the countermeasures and facilitating the operation.

- the volume of the processing space 32 in which the high-concentration hydrogen gas exists can be minimized by the shielding wall 12 and the substrate holding table 12 that moves up and down.

- the high concentration hydrogen gas discharged from the treatment space 32 is rapidly diluted in the gas mixing unit 22 to a concentration less than the lower limit combustion concentration (4%), thereby making the treatment space.

- the region other than 32 where abrupt combustion may occur can be minimized.

- the leakage of hydrogen gas from the processing space 32 to the outside of the processing container 24 is surely prevented. be able to.

- the processing container 24 by configuring the device so as to purge the entire shower head 54 with an inert gas, even if hydrogen gas leaking from the shower head 54 is present, the processing container 24 It is possible to reliably prevent leakage to the outside. In addition, the inflow of flammable gas into the processing space 32 can be suppressed.

- the inert gas supply port 18 is provided at the position of the upper end 14a of the shielding wall 14 or at a position higher than the upper end, so that the inert gas flows along the outer periphery of the shielding wall 14 to shield the shielding wall 14.

- the cooling effect of the wall 14 can also be obtained.

- the inert gas supply port 18 may be composed of a shower head 94 provided with a plurality of inert gas ejection holes 94a.

- the inert gas introduced from the inert gas supply port 18 is supplied to the buffer space 97 in the shower head 94, and enters the processing container 24 from the buffer space 97 through the plurality of inert gas ejection holes 94a. It is distributed and supplied.

- the shielding wall 14 and the inert gas supply port 18 are provided on the ceiling surface 24e of the processing container 24.

- a shower head 54 for processing gas is incorporated in the central portion of the ceiling surface 24e of the processing container 24.

- a shielding wall 14 is used on the outer side of the ceiling surface 24e in the radial direction of the shower head 54.

- the shielding wall 14 is formed in a cylindrical shape, for example, and is provided separately from the shower head 54.

- the inert gas supply port 18 is provided between the shielding wall 14 and the inner wall 24c of the processing container 24.

- a plurality of the inert gas supply ports 18 are evenly arranged in the circumferential direction, open to the ceiling surface 24e of the processing container 24, and follow the shielding wall 14 from the upper end 14a to the lower end of the shielding wall 14. Is configured to supply an inert gas to the ceiling.

- the processing container 24 is divided into an upper chamber 100 in which the substrate holding table 12 is arranged and a lower chamber 102 in which the exhaust unit is connected.

- the upper chamber 100 and the lower chamber 102 are partitioned by a partition wall 104, and the partition wall 104 is formed with a communication hole 104a for communicating the upper chamber 100 and the lower chamber 102.

- the board holding base 12 is supported by, for example, a plurality of shafts 46.

- the shaft 46 and the substrate holding base 12 are moved up and down by the operation of the elevating mechanism 48.

- the configuration of the processing container 24 and the elevating mechanism 48 may be the same as those of the first embodiment.

- the substrate 30 is carried into the processing container 24 in a state where the substrate holding table 12 is lowered.

- the carried-in substrate 30 is supported in a horizontal posture on a lift pin 36 protruding from the surface of the substrate holding table 12.

- the elevating mechanism 48 raises the substrate holding table 12, so that the substrate 30 is supported by the upper surface 38 (specifically, the mounting surface 38a) of the substrate holding table 12.

- a processing space 32 is formed between the upper surface 38 of the substrate holding table 12 and the facing surface 52 of the shower head 54. Further, the processing space 32 and the outer circumference 12b of the substrate holding table 12 are surrounded by the shielding wall 14.

- the processing gas is dispersed and supplied to the processing space 32 by the shower head 54 provided on the ceiling surface 24e of the processing container 24.

- the inert gas enters the processing container 24 from, for example, the position of the upper end 14a of the shielding wall 14 or the inert gas supply port 18 located higher than the upper end 14a, and shields from the upper end to the lower end of the shielding wall 14. It is supplied along the wall 14.

- the processing gas emitted from the processing space 32 passes through the processing gas flow path 56 between the shielding wall 14 and the substrate holding table 12, and when it passes through the processing gas flow path 56, joins with the inert gas and is inactive. It is mixed with the gas and reaches the gas mixing section 22 below.

- the MFC and the valve that control the supply of the processing gas from the processing gas supply port 16 and the supply of the inert gas from the inert gas supply port 18 also have the same structure as that of the first embodiment, although not shown. Is used.

- the distance between the board 30 and the facing surface 52 is controlled to be, for example, 2 cm or less.

- the volume of the processing space 32 can be limited to the extent that the above-mentioned effect can be practically obtained.

- the distance between the substrate 30 and the facing surface 52 is controlled to be, for example, 0.5 cm or more. By setting this distance to 0.5 cm or more, it is possible to prevent the bias of the temperature distribution on the lower surface of the shower head 54 from affecting the in-plane temperature distribution on the substrate 30.

- the capacity of the processing space 32 is adjusted by the control of the elevating mechanism 48 within the range where the outer circumference 12b of the substrate holding table 12 and the shielding wall 14 overlap.

- the vertical length from the outer upper surface 38b of the substrate holding table 12 to the lower end of the shielding wall 14 is, for example, 5 cm or more. By setting this length to 5 cm or more, it is possible to prevent gas other than the processing gas from flowing into the processing space 32 through the processing gas flow path 56. Further, in this state, the radial distance between the outer circumference 12b of the substrate holding table 12 and the shielding wall 14 in the radial direction is, for example, 1 cm or less. This interval corresponds to the width of the processing gas flow path 56 in the radial cross section of the substrate holding table 12.

- this interval By setting this interval to 1 cm or less, it is possible to prevent gas other than the processing gas from flowing into the processing space 32 through the processing gas flow path 56. Moreover, this interval is 0.1 cm or more. By setting this interval to 0.1 cm or more, the practical conductance of the processing gas flow path 56 can be ensured.

- the substrate processing devices 10 and 20 for processing the substrates 30 one by one have been described, but the present invention is not limited to this, and a batch type apparatus in which a plurality of substrates 30 are arranged horizontally in the processing container 24 may be used. ..

- the manufacturing process of the semiconductor device has been described above, the disclosed technology according to the embodiment can be applied to other than the manufacturing process of the semiconductor device.

- substrate processing such as a liquid crystal device manufacturing process, a solar cell manufacturing process, a light emitting device manufacturing process, a glass substrate processing process, a ceramic substrate processing process, and a conductive substrate processing process.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

- Design And Manufacture Of Integrated Circuits (AREA)

Abstract

基板処理装置は、処理容器の内部で昇降可能な基板保持台と、上昇した状態の基板保持台の上面と該上面に対する対向面との間の処理空間、及び上昇した状態の基板保持台の外周を囲む遮蔽壁と、処理空間に水素ガスを含む処理ガスを供給する処理ガス供給口と、遮蔽壁と処理容器の内壁との間の空間に不活性ガスを供給する不活性ガス供給口と、処理空間から出た処理ガスが不活性ガスと処理容器の内部で混合されるガス混合部と、を有する。

Description

本開示は、基板処理装置、半導体装置の製造方法及びプログラムに関する。

基板をアニール処理可能な処理室を有する基板処理装置が開示されている(特許文献1参照)。

半導体の製造工程では、水素ガス雰囲気の様々な圧力下で基板に対する水素アニール処理を行うことがある。その際、水素だけを使用する場合や、ヘリウム、窒素、アルゴンと水素を混合したガスを使用する場合がある。

処理装置では、可燃ガス、支燃ガス、着火源の条件が揃うと着火、燃焼が生じる。微減圧下又は大気圧下で高濃度の水素ガスを用いた処理を行う場合、何らかの要因で処理室内のガスに着火した時には、処理室内のガスが膨張して処理室内が加圧される。減圧下であれば、膨張時に加圧限界値を越えないように容易に対処できるが、微減圧下もしくは大気圧下で処理するためには、処理室全体を高耐圧仕様にする等、十分な安全対策が必須である。

処理室の容積を小さくし、狭いエリアで基板に対する処理をすれば、安全対策を施す範囲が小さくなり対処が容易になるが、装置構成によっては基板を搬送するためのスペースが不十分となり、アクセスが困難になることがある。

本開示は、微減圧下又は大気圧下での基板に対する高濃度の水素ガスを用いた処理を容易に可能にすることを目的とする。

本開示に係る基板処理装置は、処理容器の内部で昇降可能な基板保持台と、上昇した状態の前記基板保持台の上面と該上面に対する対向面との間の処理空間、及び上昇した状態の前記基板保持台の外周を囲む遮蔽壁と、前記処理空間に水素ガスを含む処理ガスを供給する処理ガス供給口と、前記遮蔽壁と前記処理容器の内壁との間の空間に不活性ガスを供給する不活性ガス供給口と、前記処理空間から出た前記処理ガスが前記処理容器の内部で前記不活性ガスと混合されるガス混合部と、を有する。

本開示によれば、微減圧下又は大気圧下での基板に対する高濃度の水素ガスを用いた処理を容易に可能にすることができる。

以下、本開示を実施するための形態を図面に基づき説明する。各図面において同一又は等価な構成要素及び部分には同一の参照符号を付与している。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。また、図面の上方向を上方又は上部、下方向を下方又は下部として説明する。また、本実施形態において記載する圧力は、すべて気圧を意味する。

[第1実施形態]

図1、図2において、本実施形態に係る基板処理装置10では、半導体装置の製造の一工程が行われる。この基板処理装置10は、基板保持台12と、遮蔽壁14と、処理ガス供給口16と、不活性ガス供給口18と、ガス混合部22とを有している。

図1、図2において、本実施形態に係る基板処理装置10では、半導体装置の製造の一工程が行われる。この基板処理装置10は、基板保持台12と、遮蔽壁14と、処理ガス供給口16と、不活性ガス供給口18と、ガス混合部22とを有している。

(基板保持台)

基板保持台12は、処理容器24の内部、つまり処理室に設けられ、該処理容器24内で昇降可能な、例えば円板状のサセプタである。ここで、処理容器24は、例えば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器24は、例えばアルミニウム(Al)やステンレス(SUS)などの金属材料または、石英により構成されている。処理容器24内には、基板30を搬送する搬送空間26が形成されている。また処理容器24内には、後述するように、基板保持台12の上昇時に、基板30としてのシリコンウエハ等を処理する処理空間32が形成されるようになっている。 処理容器24は、上部容器24aと下部容器24bで構成される。下部容器24bの側面には、ゲートバルブ34に隣接した基板搬入出口24dが設けられている。基板30は、基板搬入出口24dを介して、下部容器24b内の搬送空間26と真空搬送室(図示せず)との間を移動するようになっている。下部容器24bの底部には、リフトピン36が複数設けられている。

基板保持台12は、処理容器24の内部、つまり処理室に設けられ、該処理容器24内で昇降可能な、例えば円板状のサセプタである。ここで、処理容器24は、例えば横断面が円形であり扁平な密閉容器として構成されている。また、処理容器24は、例えばアルミニウム(Al)やステンレス(SUS)などの金属材料または、石英により構成されている。処理容器24内には、基板30を搬送する搬送空間26が形成されている。また処理容器24内には、後述するように、基板保持台12の上昇時に、基板30としてのシリコンウエハ等を処理する処理空間32が形成されるようになっている。 処理容器24は、上部容器24aと下部容器24bで構成される。下部容器24bの側面には、ゲートバルブ34に隣接した基板搬入出口24dが設けられている。基板30は、基板搬入出口24dを介して、下部容器24b内の搬送空間26と真空搬送室(図示せず)との間を移動するようになっている。下部容器24bの底部には、リフトピン36が複数設けられている。

基板保持台12の上面38には、基板30を載置する載置面38aが例えば凹状に設けられている。載置面38aの径方向外側には、基板30が載置されない外側上面38bが設けられている。載置面38aは、基板保持台12の上面38に例えば凹状に設けられている。つまり、基板保持台12の上面38は、載置面38aと外側上面38bを有している。

基板30を載置面38aに配置した場合において、外側上面38bは、基板30の上面と略面一となるように構成されている。これにより、外側上面38bは、基板30の外周側への処理ガスの供給量を、基板30の中心側への処理ガスの供給量に近付けることを可能にする。基板保持台12の外周12bの下部には、張出し部12cが設けられている。張出し部12cは、外周12bよりも径方向外側にフランジ状に突出する部位である。

なお、基板保持台12には、加熱部としての第1ヒータ41が設けられていてもよい。第1ヒータ41を設けることにより、基板30を加熱し、基板30上に形成される膜の品質を向上させることができる。また、第1ヒータ41は、温度制御部40に接続され温度制御可能に構成される。温度制御部40は、信号線を介して後述のコントローラ44(図9)に温度データを送受信可能に構成される。

基板保持台12には、リフトピン36が貫通する貫通孔12aが、リフトピン36と対応する位置にそれぞれ設けられている。また、基板保持台12には、基板30上に形成される膜の膜厚を測定する膜厚モニタ(図示せず)が設けられていてもよい。その場合、膜厚モニタは信号線を介して膜厚計に接続される。そして、膜厚計で生成された膜厚値(膜厚データ)は、信号線を介して後述のコントローラ44(図9)に送受信可能に構成される。

基板保持台12は、例えば1本のシャフト46によって支持される。シャフト46は、処理容器24の底部を貫通しており、更には処理容器24の外部で昇降機構48に接続されている。昇降機構48を作動させてシャフト46及び基板保持台12を昇降させることにより、載置面38a上に載置される基板30を昇降させることが可能となっている。なお、シャフト46の下端部の周囲はベローズ50により覆われており、処理容器24内は気密に保持されている。昇降機構48は、基板保持台12の高さデータを後述のコントローラ44に対して送信可能に構成されている。

図1に示されるように、基板30の搬送時には、基板保持台12は、載置面38aが基板搬入出口24dの位置(つまり、搬送位置)となるように下降し、基板30の処理時には、図2に示されるように、基板30が処理容器24内の処理位置(つまり、処理位置)まで上昇する。

具体的には、基板保持台12が搬送位置まで下降したときには、リフトピン36の上端部が載置面38aから突出して基板30を下方から突き上げ、基板30を基板保持台12の上面38、具体的には外側上面38bより高い位置まで持ち上げた状態で支持するようになっている。また、基板保持台12が処理位置まで上昇したときには、リフトピン36は載置面38aから埋没して、載置面38aが基板30を下方から支持するようになっている。なお、リフトピン36は、基板30と直接触れるため、例えば、石英やアルミナなどの材質で形成することが望ましい。なお、リフトピン36に昇降機構を設けて、基板保持台12とリフトピン36が相対的に動くように構成してもよい。

(遮蔽壁)

図2、図3において、遮蔽壁14は、上昇した状態の基板保持台12の上面38と該上面38に対する対向面52との間の処理空間32、及び上昇した状態の基板保持台12の外周12bを囲む部位として設けられている。実際には載置面38aに基板30が載せられて処理されるので、処理空間32は、載置面38aに載せられた基板30の上面と、該上面に対向する対向面52との間に形成される。

図2、図3において、遮蔽壁14は、上昇した状態の基板保持台12の上面38と該上面38に対する対向面52との間の処理空間32、及び上昇した状態の基板保持台12の外周12bを囲む部位として設けられている。実際には載置面38aに基板30が載せられて処理されるので、処理空間32は、載置面38aに載せられた基板30の上面と、該上面に対向する対向面52との間に形成される。

遮蔽壁14は、後述するシャワーヘッド54に例えば一体的に設けられている。具体的には、遮蔽壁14は、シャワーヘッド54の径方向外側端部から下方へ円筒状に延びる部位として設けられている。基板保持台12が処理位置まで上昇した状態において、遮蔽壁14を含むシャワーヘッド54は、基板30及び基板保持台12には接触せず、載置面38aに載せられた基板30の上面と、該上面に対向する対向面52との間に処理空間32が形成されるようになっている。また、遮蔽壁14の内周面と基板保持台12の外周12bとの間、及び遮蔽壁14の下端と基板保持台12の張出し部12cとの間には、処理ガス流路56が形成されるようになっている。処理ガス流路56は、処理空間32に供給された水素ガスを含む処理ガスが、該処理空間32を出て不活性ガスと合流する位置まで導く流路である。換言すると、処理ガス流路56は、処理空間32と後述するガス混合部22との間を連通させ、処理空間32からガス混合部22に向かって処理ガスが流れる流路を構成する。

また、基板保持台12は、処理位置まで上昇した状態において、基板保持台12の下端位置が遮蔽壁14の下端よりも低い高さに位置するように上昇する。本実施形態では、張出し部12cの高さ方向の幅(厚さ)と、遮蔽壁14の下端と張出し部12cとの間の処理ガス流路56の幅との合計の長さだけ、基板保持台12の下端位置が遮蔽壁14の下端よりも低くなる状態となるように基板保持台12が上昇する。処理位置まで上昇した状態における基板保持台12の下端と遮蔽壁の下端との位置関係をこのようにすることによって、処理ガス流路56から流れ出る処理ガスが遮蔽壁14の内側に滞留することなく、後述する不活性ガス供給口18から供給された不活性ガスの流れと直接合流させることができる。

(処理ガス供給口)

図1から図3において、処理ガス供給口16は、処理空間32に水素ガスを含む処理ガスを供給する部位である。処理ガス供給口16には、処理ガスに対する流量制御装置としてのMFC(Mass Flow Controller)58と開閉弁としての処理ガス用バルブ60が接続されている。MFC58、処理ガス用バルブ60、及び処理ガス供給口16により、処理ガス供給部(処理ガス供給系)が構成される。

図1から図3において、処理ガス供給口16は、処理空間32に水素ガスを含む処理ガスを供給する部位である。処理ガス供給口16には、処理ガスに対する流量制御装置としてのMFC(Mass Flow Controller)58と開閉弁としての処理ガス用バルブ60が接続されている。MFC58、処理ガス用バルブ60、及び処理ガス供給口16により、処理ガス供給部(処理ガス供給系)が構成される。

処理空間32における処理ガス中の水素ガスの濃度は4%以上である。本実施形態に係る処理ガス中の水素ガスの濃度が100%であってもよい。この場合、不活性ガス供給口18から処理容器24内に供給される不活性ガスの流量は、処理ガスの24倍以上である。これにより、ガス混合部22での水素ガスの濃度を4%未満にすることができる。

ガス混合部22における水素ガスの濃度を4%未満にすることにより、たとえ水素ガスと酸素との混合が発生した場合であっても、水素ガスへの着火による急激な燃焼を防止することができる。換言すると、本実施形態に係る装置構成を採用することで、処理空間32に供給される処理ガス中の水素ガスの濃度を4%以上とした場合であっても、着火による急激な燃焼を防止することができる。処理空間32に供給される処理ガス中の水素ガスの濃度を100%とした場合、水素ガスの漏洩等による水素ガスと酸素との混合が発生する可能性がより高いため、本実施形態に係る装置構成の採用はより好適である。なお、混合部22における水素ガスの濃度は4%未満であればできるだけ低い方が望ましいが、希釈に必要な不活性ガスの供給可能な流量には実質的な限界があるため、0.1%以上の範囲とすることが適当である。

処理ガス供給口16は、上下方向に延びる管状の支持軸(シャワーヘッド)62に形成されている。支持軸(シャワーヘッド)62は、処理容器24の天井面24eを貫通している。

この処理ガス供給口16は、対向面52に設けられた単数又は複数の処理ガス噴出孔54aにより構成されている。具体的には、処理ガス供給口16は、シャワーヘッド54により構成されている。このシャワーヘッド54は、処理容器24内に設けられ、処理ガス供給口16から供給された処理ガスを分散させて処理空間32に供給可能に構成されている。シャワーヘッド54を「ガス分散部」と言い換えることもできる。シャワーヘッド54において、基板保持台12の上面38に対する対向面52には、複数の処理ガス噴出孔54aが設けられている。処理ガス噴出孔54aは、対向面52の全体に配置されている。処理ガス噴出孔54aが設けられた部位を多孔板64と呼ぶとすると、多孔板64の下面が対向面52である。

シャワーヘッド54は、多孔板64と、多孔板64の上方に位置する蓋66と、多孔板64と蓋66の間に挟まれたスペーサ65と、多孔板64、蓋66及びスペーサ65により囲まれたバッファ空間67とを有している。蓋66には、処理ガスを加熱するための第2ヒータ42が設けられている。また、シャワーヘッド54は、処理容器24内に、該処理容器24の天井面24eから離れて配置されている。具体的には、処理ガス供給口16から導入される処理ガスは、シャワーヘッド54内のバッファ空間67に供給され、該バッファ空間67から多孔板64の複数の処理ガス噴出孔54aを通じて処理空間32に広く分散供給されるようになっている。シャワーヘッド54における多孔板64は、例えば、石英、アルミナ、ステンレス、アルミニウム等の材料で構成される。

なお、供給されたガスの流れを形成するガスガイド(図示せず)がバッファ空間67に設けられていてもよい。ガスガイドは、例えば蓋66の下面に設けられ、その形状は、処理ガス供給口16がバッファ空間67に開口する部位を中心として、基板30の下方に向かうにつれて径が広がる円錐形状である。

(不活性ガス供給口)

不活性ガス供給口18は、遮蔽壁14と処理容器24の内壁24cとの間の空間に不活性ガスを供給する部位である。不活性ガスとしては、例えば窒素ガスが用いられる。不活性ガス供給口18には、不活性ガスに対する流量制御装置としてのMFC68と不活性ガス用バルブ70が接続されている。MFC68、不活性ガス用バルブ70、及び不活性ガス供給口18により、不活性ガス供給部(不活性ガス供給系)が構成される。

不活性ガス供給口18は、遮蔽壁14と処理容器24の内壁24cとの間の空間に不活性ガスを供給する部位である。不活性ガスとしては、例えば窒素ガスが用いられる。不活性ガス供給口18には、不活性ガスに対する流量制御装置としてのMFC68と不活性ガス用バルブ70が接続されている。MFC68、不活性ガス用バルブ70、及び不活性ガス供給口18により、不活性ガス供給部(不活性ガス供給系)が構成される。

不活性ガス供給口18から処理容器24内に供給される不活性ガスの流量は、ガス混合部22における水素ガスの濃度が例えば4%未満となるように調整される。

一例として、不活性ガス供給口18は、処理容器24の天井面24eにおけるシャワーヘッド54の外縁直上よりも中央側に少なくとも設けられている。具体的には、不活性ガス供給口18は、処理容器24の天井面24eの中央部におけるシャワーヘッド54の支持軸(シャワーヘッド)62の外側に、該支持軸(シャワーヘッド)62と同心状に設けられている。換言すれば、シャワーヘッド54の支持軸(シャワーヘッド)62は、不活性ガス供給口18に挿通されている。

また、不活性ガス供給口18は、処理容器24内における遮蔽壁14の外側かつ内壁24cの内側で、遮蔽壁14の上端14aの位置又は該上端よりも高い位置に設けられている。

不活性ガスは、不活性ガス供給口18から、シャワーヘッド54の上面と処理容器24の天井面24eとの間に供給され、遮蔽壁14と処理容器24の内壁24cとの間の空間へ至るように構成されている。

なお、不活性ガス供給口18の配置は、図1から図3に示される例に限られない。図4に示されるように、不活性ガス供給口18は、例えば処理容器24の天井面24eにおけるシャワーヘッド54の外縁に沿って周方向に複数設けられていてもよい。この周方向とは、シャワーヘッド54の周方向である。この複数の不活性ガス供給口18は、周方向に均等に設けられていてもよいし、周方向に不均等に設けられていてもよい。

(ガス混合部)

図2、図3において、ガス混合部22は、処理空間32を出た処理ガスが不活性ガスと混合される部位である。水素ガスを含む処理ガスは、不活性ガスと混合されることで希釈される。具体的には、遮蔽壁14と処理容器24の内壁24cとの間の空間には、不活性ガス供給口18から供給された不活性ガスが上方から下方に向かって流される。処理ガスは、処理空間32から出て、遮蔽壁14と基板保持台12との間の処理ガス流路56を抜けたところで、不活性ガスと合流し、該不活性ガスと混合される。つまり、処理容器24の内部のうち、処理ガスと不活性ガスの合流部から下方の空間が、ガス混合部22となっている。

図2、図3において、ガス混合部22は、処理空間32を出た処理ガスが不活性ガスと混合される部位である。水素ガスを含む処理ガスは、不活性ガスと混合されることで希釈される。具体的には、遮蔽壁14と処理容器24の内壁24cとの間の空間には、不活性ガス供給口18から供給された不活性ガスが上方から下方に向かって流される。処理ガスは、処理空間32から出て、遮蔽壁14と基板保持台12との間の処理ガス流路56を抜けたところで、不活性ガスと合流し、該不活性ガスと混合される。つまり、処理容器24の内部のうち、処理ガスと不活性ガスの合流部から下方の空間が、ガス混合部22となっている。

(排気部)

本開示に係る基板処理装置10は、更に排気部(排気系)を有している。この排気部は、例えば下部容器24bに設けられている。具体的には、下部容器24bの内壁24cに、処理容器24の雰囲気を排気するための排気口74が設けられている。処理容器24の外側から排気口74に対して、排気管76の上流端が接続されている。排気管76には、一例として、上流側から順に圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)78、開閉弁としてのベントバルブ80、真空排気装置としての真空ポンプ82が設けられている。排気口74、排気管76、APC78及びベントバルブ80により排気部は構成される。また、排気部は真空ポンプ82を更に含んでもよい。

本開示に係る基板処理装置10は、更に排気部(排気系)を有している。この排気部は、例えば下部容器24bに設けられている。具体的には、下部容器24bの内壁24cに、処理容器24の雰囲気を排気するための排気口74が設けられている。処理容器24の外側から排気口74に対して、排気管76の上流端が接続されている。排気管76には、一例として、上流側から順に圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)78、開閉弁としてのベントバルブ80、真空排気装置としての真空ポンプ82が設けられている。排気口74、排気管76、APC78及びベントバルブ80により排気部は構成される。また、排気部は真空ポンプ82を更に含んでもよい。

この排気部のAPC78及び処理ガス供給部のMFC58を制御することにより、処理空間32における圧力は、大気圧又は大気圧に対して微減圧となるように調整される。微減圧の範囲は、例えば「220Torr以上、大気圧未満」である。これは、燃焼上限濃度(75%)の水素ガスに燃焼が生じることで急激に体積膨張した場合、処理空間32内の圧力が大気圧を超える可能性がある範囲である。すなわち、このような圧力範囲において、本実施形態に係る装置構成は安全性を確保するために有用である。また、微減圧の範囲は、例えば「300Torr以上、大気圧未満」としてもよい。これは、基板上に形成された金属膜や金属配線に対する水素アニール処理によって実用的な効果が得られる範囲である。なお、必要に応じて、処理空間32における圧力を大気圧より大きくしてもよい。

(制御部)

本開示に係る基板処理装置10は、図5に示されるように、制御部としてのコントローラ44を有している。コントローラ44は、図示しない信号線を通じてゲートバルブ34、昇降機構48、APC78、真空ポンプ82、第1ヒータ41、第2ヒータ42、処理ガス用バルブ60、不活性ガス用バルブ70、及びベントバルブ80をそれぞれ制御するように構成されている。また、図5では省略するが、コントローラ44は、図1に示されるMFC58、処理ガス用バルブ60、MFC68及び不活性ガス用バルブ70についてもそれぞれ制御するように構成されている。

本開示に係る基板処理装置10は、図5に示されるように、制御部としてのコントローラ44を有している。コントローラ44は、図示しない信号線を通じてゲートバルブ34、昇降機構48、APC78、真空ポンプ82、第1ヒータ41、第2ヒータ42、処理ガス用バルブ60、不活性ガス用バルブ70、及びベントバルブ80をそれぞれ制御するように構成されている。また、図5では省略するが、コントローラ44は、図1に示されるMFC58、処理ガス用バルブ60、MFC68及び不活性ガス用バルブ70についてもそれぞれ制御するように構成されている。

図5に示されるように、制御部(制御手段)であるコントローラ44は、CPU(Central Processing Unit)84a、RAM(Random Access Memory)84b、記憶装置84c、I/Oポート84dを備えたコンピュータとして構成されている。RAM84b、記憶装置84c、I/Oポート84dは、内部バス84eを介して、CPU84aとデータ交換可能なように構成されている。コントローラ44には、例えばタッチパネルやディスプレイ等として構成された入出力装置86が接続されている。

記憶装置84cは、例えばフラッシュメモリ、HDD(Hard Disk Drive)等で構成されている。記憶装置84c内には、基板処理装置の動作を制御する制御プログラムや、後述する基板処理の手順や条件などが記載されたプログラムレシピ等が読み出し可能に格納されている。プロセスレシピは、後述する基板処理工程における各手順をコントローラ44に実行させ、所定の結果を得ることが出来るように組み合わされたものであり、プログラムとして機能する。以下、このプログラムレシピや制御プログラム等を総称して、単にプログラムともいう。なお、本明細書においてプログラムという言葉を用いた場合は、プログラムレシピ単体のみを含む場合、制御プログラム単体のみを含む場合、または、その両方を含む場合がある。また、RAM84bは、CPU84aによって読み出されたプログラムやデータ等が一時的に保持されるメモリ領域(ワークエリア)として構成されている。

I/Oポート84dは、上述のゲートバルブ34、昇降機構48、APC78、真空ポンプ82、第1ヒータ41、第2ヒータ42、処理ガス用バルブ60、不活性ガス用バルブ70、ベントバルブ80、MFC58、処理ガス用バルブ60、MFC68及び不活性ガス用バルブ70、等に接続されている。

CPU84aは、記憶装置84cからの制御プログラムを読み出して実行すると共に、入出力装置86からの操作コマンドの入力等に応じて記憶装置84cからプロセスレシピを読み出すように構成されている。そして、CPU84aは、読み出されたプロセスレシピの内容に沿うように、I/Oポート84d及び図示しない信号線を通じて、ゲートバルブ34の開閉動作、昇降機構48の昇降動作、APC78の開度調整動作、真空ポンプ82の起動及び停止、第1ヒータ41及び第2ヒータ42への供給電力量調整動作(温度調整動作)、処理ガス用バルブ60、不活性ガス用バルブ70、ベントバルブ80、処理ガス用バルブ60の開閉動作、MFC58及びMFC68の各種ガスの流量調整動作、等を制御するように構成されている。

コントローラ44は、外部記憶装置(例えば、磁気テープ、フレキシブルディスクやハードディスク等の磁気ディスク、CDやDVD等の光ディスク、MOなどの光磁気ディスク、USBメモリやメモリカード等の半導体メモリ)88に格納された上述のプログラムをコンピュータにインストールすることにより構成することができる。記憶装置84cや外部記憶装置88は、コンピュータ読み取り可能な記録媒体として構成されている。以下、これらを総称して、単に記録媒体ともいう。本明細書において、記録媒体という言葉を用いた場合は、記憶装置84c単体のみを含む場合、外部記憶装置88単体のみを含む場合、または、その両方を含む場合がある。なお、コンピュータにプログラムを供給するための手段は、外部記憶装置88を介して供給する場合に限らない。例えば、ネットワーク90(インターネットや専用回線)等の通信手段を用い、外部記憶装置88を介さずにプログラムを供給するようにしてもよい。

(基板処理工程)

次に、本実施形態に係る基板処理装置10及び半導体装置の製造方法を用いた基板処理工程について、主に図6を用いて説明する。図6は、本実施形態に係る基板処理工程を示すフロー図である。

次に、本実施形態に係る基板処理装置10及び半導体装置の製造方法を用いた基板処理工程について、主に図6を用いて説明する。図6は、本実施形態に係る基板処理工程を示すフロー図である。

本基板処理工程では、基板上に形成された金属膜や金属配線に対して、水素ガス含有雰囲気下でアニール処理(水素アニール処理)を行う。

本実施形態に係る半導体装置の製造方法は、基板処理装置10の処理容器24内に基板30を搬入する基板搬入工程S110と、基板30に水素アニール処理を行う処理工程S200(S120~S140)と、基板30を処理容器24から搬出する基板搬出工程S150と、を有する。この基板処理工程は、例えばフラッシュメモリ等の半導体装置の製造工程の一工程として、上述の基板処理装置10により実施される。以下の説明において、基板処理装置10を構成する各部の動作は、図5に示されるコントローラ44により制御される。

(基板搬入工程S110)

まず、基板30としての例えばウエハを処理容器24内に搬入する。具体的には、昇降機構48が基板30の搬送位置まで基板保持台12を下降させて、基板保持台12の貫通孔12aにリフトピン36を貫通させる。その結果、リフトピン36が基板保持台12の上面38(具体的には、外側上面38b)よりも所定の高さ分だけ突出した状態となる。

まず、基板30としての例えばウエハを処理容器24内に搬入する。具体的には、昇降機構48が基板30の搬送位置まで基板保持台12を下降させて、基板保持台12の貫通孔12aにリフトピン36を貫通させる。その結果、リフトピン36が基板保持台12の上面38(具体的には、外側上面38b)よりも所定の高さ分だけ突出した状態となる。

続いて、ゲートバルブ34を開き、処理容器24に隣接する真空搬送室から処理容器24内に、ウエハ搬送機構(図示せず)を用いて、基板搬入出口24dを通じて基板30を搬入する。搬入された基板30は、基板保持台12の表面から突出したリフトピン36上に水平姿勢で支持される。処理容器24内に基板30を搬入したら、ウエハ搬送機構を処理容器24外へ退避させ、ゲートバルブ34を閉じて処理容器24内を密閉する。そして、昇降機構48が基板保持台12を上昇させることにより、基板30は基板保持台12の上面38(具体的には、載置面38a)に載置(支持)される。また、基板保持台12の上面38と、シャワーヘッド54の対向面52との間に処理空間32が形成される。

(昇温・真空排気工程S120)

続いて、処理容器24内に搬入された基板30の昇温を行う。第1ヒータ41は予め加熱されており、第1ヒータ41が埋め込まれた基板保持台12上に基板30を保持することで、例えば150~750℃の範囲内の所定値に基板30を加熱する。ここでは、基板30の温度が600℃となるよう加熱する。また、基板30の昇温を行う間、真空ポンプ82により排気管76を介して処理容器24内を真空排気し、処理容器24内の圧力を所定の値とする。真空ポンプ82は、少なくとも後述の基板搬出工程S150が終了するまで作動させておく。

続いて、処理容器24内に搬入された基板30の昇温を行う。第1ヒータ41は予め加熱されており、第1ヒータ41が埋め込まれた基板保持台12上に基板30を保持することで、例えば150~750℃の範囲内の所定値に基板30を加熱する。ここでは、基板30の温度が600℃となるよう加熱する。また、基板30の昇温を行う間、真空ポンプ82により排気管76を介して処理容器24内を真空排気し、処理容器24内の圧力を所定の値とする。真空ポンプ82は、少なくとも後述の基板搬出工程S150が終了するまで作動させておく。

なお、本明細書における「150~750℃」のような数値範囲の表記は、下限値および上限値がその範囲に含まれることを意味する。よって、例えば、「150~750℃」とは「150℃以上750℃以下」を意味する。他の数値範囲についても同様である。

(反応ガス供給工程S130)

次に、反応ガスとして、水素を含む処理ガスの供給と、不活性ガスの供給を開始する。具体的には、処理ガス用バルブ60を開け、MFC58にて流量制御しながら、処理ガス供給口16から処理空間32への処理ガスの供給を開始すると共に、不活性ガス用バルブ70を開け、MFC68にて流量制御しながら、不活性ガス供給口18から処理容器24内への不活性ガスの供給を開始する。処理ガスは、シャワーヘッド54により分散して処理空間32に供給される。この際、シャワーヘッド54に設けられた第2ヒータ42により、処理ガスは所定温度に加熱される。不活性ガスは、不活性ガス供給口18から処理容器24内に入り、処理容器24の天井面24eとシャワーヘッド54の蓋66との間を通り、シャワーヘッド54の外縁に至り、遮蔽壁14と処理容器24の内壁24cとの間を通り、ガス混合部22へと流れて行く。

次に、反応ガスとして、水素を含む処理ガスの供給と、不活性ガスの供給を開始する。具体的には、処理ガス用バルブ60を開け、MFC58にて流量制御しながら、処理ガス供給口16から処理空間32への処理ガスの供給を開始すると共に、不活性ガス用バルブ70を開け、MFC68にて流量制御しながら、不活性ガス供給口18から処理容器24内への不活性ガスの供給を開始する。処理ガスは、シャワーヘッド54により分散して処理空間32に供給される。この際、シャワーヘッド54に設けられた第2ヒータ42により、処理ガスは所定温度に加熱される。不活性ガスは、不活性ガス供給口18から処理容器24内に入り、処理容器24の天井面24eとシャワーヘッド54の蓋66との間を通り、シャワーヘッド54の外縁に至り、遮蔽壁14と処理容器24の内壁24cとの間を通り、ガス混合部22へと流れて行く。

このとき、水素ガスの濃度が100%の処理ガスを処理空間32に供給してもよい。処理空間32における処理ガス中の水素ガスの濃度は、例えば4%以上である。一方、不活性ガス供給口18から処理容器24内に供給される不活性ガスの流量は、ガス混合部22における水素ガスの濃度が4%未満となるように調整される。このとき、MFC58とAPC78の開度を調整して、処理空間32への処理ガスの供給流量と、処理容器24内の排気を制御することで、処理空間32における圧力が、例えば大気圧又は大気圧に対して微減圧(例えば300Torr以上、大気圧未満)となるように調整される。このように、処理容器24内を適度に排気しつつ、処理ガス及び不活性ガスの供給を継続する。

基板30の上面は処理空間32に面しており、水素ガスを含む処理ガスにより基板30上の金属膜等が水素アニール処理される。図2、図3に示されるように、処理空間32及び基板保持台12の外周12bは、シャワーヘッド54に一体的に設けられた遮蔽壁14に囲まれている。また、遮蔽壁14と処理容器24の内壁24cとの間には不活性ガスが供給されている。図3に示されるように、処理空間32から出た処理ガスは、遮蔽壁14と基板保持台12との間の処理ガス流路56を通り、該処理ガス流路56を抜けたところで不活性ガスと合流し、該不活性ガスと混合され、下方のガス混合部22へと至る。

このように、大気圧又は微減圧下の処理空間32において、水素ガスの濃度が4%以上であっても、処理空間32の周囲が不活性ガスでパージされ、酸素が処理空間32に入り込むことがないため、水素ガスの急激な燃焼が抑制される。同様に大気圧又は微減圧下とされているガス混合部22では、処理ガスが不活性ガスにより希釈され、水素ガスの濃度が4%未満となっているため、水素ガスの急激な燃焼が抑制される。また、狭い処理空間32で基板の水素アニール処理を行うため、安全対策を施す範囲が小さくなり対処が容易である。このため、基板搬送スペース(つまり、搬送空間26)を確保しつつ、最小の安全対策で、微減圧下又は大気圧下での基板に対する水素アニール処理が可能となる。

(真空排気工程S140)

水素アニール処理が完了したら、処理ガス及び不活性ガスの供給を停止し、排気管76を介して処理容器24内を真空排気する。これにより、処理容器24内の処理ガス、不活性ガス及びガスの反応により発生した排ガス等を処理容器24外へと排気する。その後、APC78の開度を調整し、処理容器24内の圧力を処理容器24に隣接する真空搬送室(つまり、図示しない基板30の搬出先)と同じ圧力、例えば100Paに調整する。

水素アニール処理が完了したら、処理ガス及び不活性ガスの供給を停止し、排気管76を介して処理容器24内を真空排気する。これにより、処理容器24内の処理ガス、不活性ガス及びガスの反応により発生した排ガス等を処理容器24外へと排気する。その後、APC78の開度を調整し、処理容器24内の圧力を処理容器24に隣接する真空搬送室(つまり、図示しない基板30の搬出先)と同じ圧力、例えば100Paに調整する。

(基板搬出工程S150)

処理容器24内が所定の圧力となったら、基板保持台12を基板30の搬送位置まで下降させ、リフトピン36上に基板30を支持する。そして、ゲートバルブ34を開き、ウエハ搬送機構を用いて、基板搬入出口24dを通じて、基板30を処理容器24外へ搬出する。以上により、本実施形態に係る基板処理工程が終了する。

処理容器24内が所定の圧力となったら、基板保持台12を基板30の搬送位置まで下降させ、リフトピン36上に基板30を支持する。そして、ゲートバルブ34を開き、ウエハ搬送機構を用いて、基板搬入出口24dを通じて、基板30を処理容器24外へ搬出する。以上により、本実施形態に係る基板処理工程が終了する。

(プログラム)

上記した基板処理工程に用いられるプログラムは、処理容器24内に基板30を搬入して基板保持台12上に載置する手順と、基板30に水素アニール処理を行う手順と、基板30を処理容器24から搬出する手順とを、コンピュータによって基板処理装置10に実行させる。

上記した基板処理工程に用いられるプログラムは、処理容器24内に基板30を搬入して基板保持台12上に載置する手順と、基板30に水素アニール処理を行う手順と、基板30を処理容器24から搬出する手順とを、コンピュータによって基板処理装置10に実行させる。

本実施形態によれば、水素ガスの燃焼発生時において水素ガスが急激に膨張する空間を制限することで、装置全体を高耐圧化や防爆化の対策を施すことなく、高耐圧化や防爆化の対策に必要なコストを低減し、また運用を容易としながら、装置の安全性能を向上させることができる。

また、本実施形態によれば、高濃度の水素ガスが存在する処理空間32の容積を、遮蔽壁12と昇降する基板保持台12によって最小化することができる。

また、本実施形態によれば、処理空間32から排出された高濃度の水素ガスを、ガス混合部22において速やかに希釈して燃焼下限濃度(4%)未満の濃度にすることで、処理空間32以外における急激な燃焼の発生する可能性がある領域を最小化することができる。

また、本実施形態によれば、遮蔽壁12と処理容器24の内壁の間に不活性ガスを供給することで、処理空間32から処理容器24の外への水素ガスの漏洩を確実に防止することができる。

また、本実施形態によれば、シャワーヘッド54全体を不活性ガスでパージするように装置を構成することで、シャワーヘッド54から漏洩する水素ガスがもし存在する場合であっても、処理容器24の外への漏洩を確実に防止することができる。また、処理空間32内への支燃性ガスの流入を抑制することができる。

また、本実施形態によれば、不活性ガス供給口18が遮蔽壁14の上端14aの位置又は該上端よりも高い位置に設けることにより、遮蔽壁14の外周に沿って流れる不活性ガスによる遮蔽壁14の冷却効果を得ることもできる。

(不活性ガス供給口の変形例)

図7に示されるように、不活性ガス供給口18を、複数の不活性ガス噴出孔94aが設けられたシャワーヘッド94により構成してもよい。この構成では、不活性ガス供給口18から導入される不活性ガスは、シャワーヘッド94内のバッファ空間97に供給され、該バッファ空間97から複数の不活性ガス噴出孔94aを通じて処理容器24内に分散供給される。

図7に示されるように、不活性ガス供給口18を、複数の不活性ガス噴出孔94aが設けられたシャワーヘッド94により構成してもよい。この構成では、不活性ガス供給口18から導入される不活性ガスは、シャワーヘッド94内のバッファ空間97に供給され、該バッファ空間97から複数の不活性ガス噴出孔94aを通じて処理容器24内に分散供給される。

[第2実施形態]

図8から図10において、本実施形態に係る基板処理装置20では、遮蔽壁14及び不活性ガス供給口18が、処理容器24の天井面24eに設けられている。具体的には、処理容器24の天井面24eの中央部に処理ガス用のシャワーヘッド54が組み込まれている。また、天井面24eにおけるシャワーヘッド54の径方向外側に、遮蔽壁14が用いられている。遮蔽壁14は、例えば円筒状に形成され、シャワーヘッド54とは別に設けられている。不活性ガス供給口18は、遮蔽壁14と処理容器24の内壁24cとの間に設けられている。この不活性ガス供給口18は、例えば周方向に複数均等に配置され、処理容器24の天井面24eに開口しており、遮蔽壁14の上端14aから下端に向けて、遮蔽壁14に沿うように不活性ガスを供給するように構成されている。

図8から図10において、本実施形態に係る基板処理装置20では、遮蔽壁14及び不活性ガス供給口18が、処理容器24の天井面24eに設けられている。具体的には、処理容器24の天井面24eの中央部に処理ガス用のシャワーヘッド54が組み込まれている。また、天井面24eにおけるシャワーヘッド54の径方向外側に、遮蔽壁14が用いられている。遮蔽壁14は、例えば円筒状に形成され、シャワーヘッド54とは別に設けられている。不活性ガス供給口18は、遮蔽壁14と処理容器24の内壁24cとの間に設けられている。この不活性ガス供給口18は、例えば周方向に複数均等に配置され、処理容器24の天井面24eに開口しており、遮蔽壁14の上端14aから下端に向けて、遮蔽壁14に沿うように不活性ガスを供給するように構成されている。

処理容器24は、基板保持台12が配置される上室100と、排気部が接続された下室102に区画されている。上室100と下室102は隔壁104で区画されているが、隔壁104には上室100と下室102とを連通させる連通孔104aが形成されている。

基板保持台12には、例えば複数のシャフト46によって支持されている。このシャフト46及び基板保持台12は、昇降機構48の作動により昇降するようになっている。なお、処理容器24や昇降機構48の構成は、第1実施形態と同じであってもよい。

図8において、本実施形態に係る基板処理装置20では、基板保持台12を下降させた状態で基板30を処理容器24内に搬入する。搬入された基板30は、基板保持台12の表面から突出したリフトピン36上に水平姿勢で支持される。図9に示されるように、昇降機構48が基板保持台12を上昇させることにより、基板30は基板保持台12の上面38(具体的には、載置面38a)に支持される。また、基板保持台12の上面38と、シャワーヘッド54の対向面52との間に処理空間32が形成される。また、処理空間32及び基板保持台12の外周12bは、遮蔽壁14に囲まれる。

図10に示されるように、反応ガス供給工程S130(図6)において、処理ガスは、処理容器24の天井面24eに設けられたシャワーヘッド54により分散して処理空間32に供給される。不活性ガスは、例えば遮蔽壁14の上端14aの位置又は該上端14aよりも高い位置にある不活性ガス供給口18から処理容器24内に入り、遮蔽壁14の上端から下端に向けて、遮蔽壁14に沿うように供給される。処理空間32から出た処理ガスは、遮蔽壁14と基板保持台12との間の処理ガス流路56を通り、該処理ガス流路56を抜けたところで不活性ガスと合流し、該不活性ガスと混合され、下方のガス混合部22へと至る。

他の部分については、第1実施形態と同様であるので、同一又は対応する部分には図面に同一の符号を付し、説明を省略する。また、処理ガス供給口16からの処理ガスの供給、及び不活性ガス供給口18からの不活性ガスの供給を制御するMFCやバルブについても、図示は省略するが第1実施形態と同様の構造が用いられる。

[他の実施形態]

以上、本開示の実施形態の一例について説明したが、本開示の実施形態は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

以上、本開示の実施形態の一例について説明したが、本開示の実施形態は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

基板保持台12が処理位置まで上昇した状態で、基板30と対向面52との距離は、例えば2cm以下となるように制御される。この距離を2cm以下とすることで、上述の効果が実用的に得られる程度に、処理空間32の体積を制限することができる。またこの状態で、基板30と対向面52との距離は、例えば0.5cm以上となるように制御される。この距離を0.5cm以上とすることで、シャワーヘッド54の下面における温度分布の偏りが、基板30における面内温度分布に影響を与えることを抑制することができる。処理空間32の容量は、基板保持台12の外周12bと遮蔽壁14とが重なる範囲において、昇降機構48の制御により調整される。

更に、基板保持台12が処理位置まで上昇した状態で、基板保持台12の外側上面38bから遮蔽壁14の下端までの上下方向の長さは、例えば5cm以上である。この長さを5cm以上とすることで、処理ガス流路56を介して処理空間32内に処理ガス以外のガスが流入することを防止することができる。またこの状態で、基板保持台12の外周12bと遮蔽壁14との基板保持台12の径方向の間隔は、例えば1cm以下である。この間隔は、基板保持台12の径方向断面における処理ガス流路56の幅に相当する。この間隔を1cm以下とすることで、処理ガス流路56を介して処理空間32内に処理ガス以外のガスが流入することを防止することができる。また、この間隔は、0.1cm以上である。この間隔を0.1cm以上とすることで、処理ガス流路56の実用的なコンダクタンスを確保することができる。

また、上述では、基板30を一枚ずつ処理する基板処理装置10,20について記したがこれに限らず、処理容器24内に基板30を水平方向に複数枚並べるバッチ式装置であっても良い。

更に、上述では、半導体装置の製造工程について記したが、実施形態に係る開示技術は、半導体装置の製造工程以外にも適用可能である。例えば、液晶デバイスの製造工程、太陽電池の製造工程、発光デバイスの製造工程、ガラス基板の処理工程、セラミック基板の処理工程、導電性基板の処理工程、などの基板処理がある。

Claims (18)

- 処理容器の内部で昇降可能な基板保持台と、

上昇した状態の前記基板保持台の上面と該上面に対する対向面との間の処理空間、及び上昇した状態の前記基板保持台の外周を囲む遮蔽壁と、

前記処理空間に水素ガスを含む処理ガスを供給する処理ガス供給口と、

前記遮蔽壁と前記処理容器の内壁との間の空間に不活性ガスを供給する不活性ガス供給口と、

前記処理空間から出た前記処理ガスが前記不活性ガスと前記処理容器の内部で混合されるガス混合部と、

を有する基板処理装置。 - 前記処理ガス供給口は、前記対向面に設けられた単数又は複数の処理ガス噴出孔により構成されている請求項1に記載の基板処理装置。

- 前記処理ガス供給口は、前記対向面に前記複数の処理ガス噴出孔が設けられたシャワーヘッドにより構成され、

前記シャワーヘッドは、前記処理容器内に該処理容器の天井面から離れて設けられている請求項2に記載の基板処理装置。 - 前記不活性ガスは、前記不活性ガス供給口から、前記シャワーヘッドの上面と前記処理容器の前記天井面との間に供給され、前記遮蔽壁と前記処理容器の内壁との間の空間へ至るように構成された請求項3に記載の基板処理装置。

- 前記不活性ガス供給口は、前記処理容器の前記天井面における前記シャワーヘッドの外縁よりも中央側に少なくとも設けられる請求項4に記載の基板処理装置。

- 前記不活性ガス供給口は、前記処理容器の前記天井面における前記シャワーヘッドの外縁に沿って周方向に複数設けられる請求項3に記載の基板処理装置。

- 前記遮蔽壁は、前記シャワーヘッドに設けられている請求項3に記載の基板処理装置。

- 前記不活性ガス供給口は、前記処理容器内における前記遮蔽壁の外側かつ前記内壁の内側で、前記遮蔽壁の上端の位置又は該上端よりも高い位置に設けられる請求項1に記載の基板処理装置。

- 前記遮蔽壁及び前記不活性ガス供給口は、前記処理容器の天井面に設けられている請求項8に記載の基板処理装置。

- 前記処理ガス供給口へ供給される前記処理ガスの流量を制御する流量制御装置と、

前記処理容器内の雰囲気を排気するよう構成された排気部と、

前記流量制御装置及び前記排気部を制御して、前記処理空間における圧力を、大気圧又は大気圧に対して微減圧となるように調整するよう構成された制御部と、

を更に有する請求項1に記載の基板処理装置。 - 前記処理ガス中の水素ガスの濃度は4%以上である請求項10に記載の基板処理装置。

- 前記不活性ガス供給口から前記処理容器内に供給される不活性ガスの流量は、前記ガス混合部における水素ガスの濃度が4%未満となるように調整される請求項11に記載の基板処理装置。

- 処理ガス中の水素ガスの濃度は100%である請求項11に記載の基板処理装置。

- 前記不活性ガス供給口へ供給される前記不活性ガスの流量を制御する流量制御装置と、

前記流量制御装置を制御して、前記不活性ガス供給口から供給される前記不活性ガスの流量を、前記処理ガス供給口から供給される前記処理ガスの流量の24倍以上となるように調整するよう構成された制御部と、

を更に有する請求項1に記載の基板処理装置。 - 上昇した状態の前記基板保持台の外周面と前記遮蔽壁の内周面との間に形成され、前記処理空間から前記ガス混合部に向かって前記処理ガスが流れるように構成された処理ガス流路を有する請求項1に記載の基板処理装置。

- 上昇した状態の前記基板保持台の下端位置は前記遮蔽壁の下端位置よりも低い、請求項1に記載の基板処理装置。

- 処理容器の内部で昇降可能な基板保持台と、

上昇した状態の前記基板保持台の上面と該上面に対する対向面との間の処理空間、及び上昇した状態の前記基板保持台の外周を囲む遮蔽壁と、

前記処理空間に水素ガスを含む処理ガスを供給する処理ガス供給口と、

前記遮蔽壁と前記処理容器の内壁との間の空間に不活性ガスを供給する不活性ガス供給口と、

前記処理空間から出た前記処理ガスが前記不活性ガスと前記処理容器の内部で混合されるガス混合部と、を有する基板処理装置の前記基板保持台上に基板を載置する基板搬入工程と、

前記基板に前記処理ガスを用いた処理を行う処理工程と、

前記基板を前記処理容器から搬出する基板搬出工程と、

を有する半導体装置の製造方法。 - 処理容器の内部で昇降可能な基板保持台と、

上昇した状態の前記基板保持台の上面と該上面に対する対向面との間の処理空間、及び上昇した状態の前記基板保持台の外周を囲む遮蔽壁と、

前記処理空間に水素ガスを含む処理ガスを供給する処理ガス供給口と、

前記遮蔽壁と前記処理容器の内壁との間の空間に不活性ガスを供給する不活性ガス供給口と、

前記処理空間から出た前記処理ガスが前記不活性ガスと前記処理容器の内部で混合されるガス混合部と、を有する基板処理装置に実行させるプログラムであって、

前記基板保持台上に基板を載置する手順と、

前記基板に前記処理ガスを用いた処理を行う手順と、

前記基板を前記処理容器から搬出する手順と、

をコンピュータによって前記基板処理装置に実行させるプログラム。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/011754 WO2021186562A1 (ja) | 2020-03-17 | 2020-03-17 | 基板処理装置、半導体装置の製造方法及びプログラム |

| JP2022508665A JP7529764B2 (ja) | 2020-03-17 | 2020-03-17 | 基板処理装置、半導体装置の製造方法及びプログラム |

| TW110106856A TWI775328B (zh) | 2020-03-17 | 2021-02-26 | 基板處理裝置,半導體裝置的製造方法及程式 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/011754 WO2021186562A1 (ja) | 2020-03-17 | 2020-03-17 | 基板処理装置、半導体装置の製造方法及びプログラム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2021186562A1 true WO2021186562A1 (ja) | 2021-09-23 |

Family

ID=77770981

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2020/011754 WO2021186562A1 (ja) | 2020-03-17 | 2020-03-17 | 基板処理装置、半導体装置の製造方法及びプログラム |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP7529764B2 (ja) |

| TW (1) | TWI775328B (ja) |

| WO (1) | WO2021186562A1 (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0964028A (ja) * | 1995-08-25 | 1997-03-07 | Toshiba Corp | 半導体装置の製造方法および製造装置 |

| JP2013084895A (ja) * | 2011-09-29 | 2013-05-09 | Mitsubishi Electric Corp | 基板処理装置、基板処理方法、及び太陽電池の製造方法 |

| JP2017212466A (ja) * | 2012-03-28 | 2017-11-30 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | シームレスのコバルト間隙充填を可能にする方法 |

| JP2018070906A (ja) * | 2016-10-24 | 2018-05-10 | 東京エレクトロン株式会社 | 処理装置及びカバー部材 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5907188A (en) * | 1995-08-25 | 1999-05-25 | Kabushiki Kaisha Toshiba | Semiconductor device with conductive oxidation preventing film and method for manufacturing the same |

| US6869641B2 (en) * | 2002-07-03 | 2005-03-22 | Unaxis Balzers Ltd. | Method and apparatus for ALD on a rotary susceptor |

| JP2006274316A (ja) * | 2005-03-28 | 2006-10-12 | Hitachi Kokusai Electric Inc | 基板処理装置 |

| JP2012237026A (ja) * | 2011-05-10 | 2012-12-06 | Tokyo Electron Ltd | 成膜装置 |

| JP2015195312A (ja) * | 2014-03-31 | 2015-11-05 | 株式会社ニューフレアテクノロジー | 気相成長装置および気相成長方法 |

| JP6704008B2 (ja) * | 2018-03-26 | 2020-06-03 | 株式会社Kokusai Electric | 基板処理装置、半導体装置の製造方法および記録媒体 |

-

2020

- 2020-03-17 JP JP2022508665A patent/JP7529764B2/ja active Active

- 2020-03-17 WO PCT/JP2020/011754 patent/WO2021186562A1/ja active Application Filing

-

2021

- 2021-02-26 TW TW110106856A patent/TWI775328B/zh active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0964028A (ja) * | 1995-08-25 | 1997-03-07 | Toshiba Corp | 半導体装置の製造方法および製造装置 |

| JP2013084895A (ja) * | 2011-09-29 | 2013-05-09 | Mitsubishi Electric Corp | 基板処理装置、基板処理方法、及び太陽電池の製造方法 |

| JP2017212466A (ja) * | 2012-03-28 | 2017-11-30 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | シームレスのコバルト間隙充填を可能にする方法 |

| JP2018070906A (ja) * | 2016-10-24 | 2018-05-10 | 東京エレクトロン株式会社 | 処理装置及びカバー部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI775328B (zh) | 2022-08-21 |

| TW202205477A (zh) | 2022-02-01 |

| JPWO2021186562A1 (ja) | 2021-09-23 |

| JP7529764B2 (ja) | 2024-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6240695B2 (ja) | 基板処理装置、半導体装置の製造方法及びプログラム | |

| JP5982758B2 (ja) | マイクロ波照射装置 | |

| US6753506B2 (en) | System and method of fast ambient switching for rapid thermal processing | |

| JP2018053298A (ja) | 基板処理装置、半導体装置の製造方法および記録媒体。 | |

| KR102311459B1 (ko) | 기판 처리 장치, 반도체 장치의 제조 방법, 및 프로그램 | |

| US20100227478A1 (en) | Substrate processing apparatus and method of manufacturing semiconductor | |

| JP6318139B2 (ja) | 基板処理装置、半導体装置の製造方法及びプログラム | |

| KR102414566B1 (ko) | 기판의 에칭 장치 및 에칭 방법 | |

| WO2012153591A1 (ja) | 成膜装置 | |

| KR20200110122A (ko) | 기판 처리 장치, 반도체 장치의 제조 방법 및 기록 매체 | |

| KR20180006836A (ko) | 반도체 장치의 제조 방법, 기록 매체 및 기판 처리 장치 | |

| WO2021186562A1 (ja) | 基板処理装置、半導体装置の製造方法及びプログラム | |

| TWI761758B (zh) | 半導體裝置的製造方法、基板處理裝置及記錄媒體 | |

| KR20200012665A (ko) | 기판 처리 장치, 반도체 장치의 제조 방법 및 기록 매체 | |

| US9257271B2 (en) | Semiconductor device manufacturing method, substrate processing apparatus, and non-transitory recording medium | |

| US12106998B2 (en) | Substrate processing apparatus, substrate processing method, non-transitory computer-readable recording medium and method of manufacturing semiconductor device | |

| WO2018179496A1 (ja) | 半導体装置の製造方法、基板処理装置およびプログラム | |

| JP4880408B2 (ja) | 基板処理装置、基板処理方法、半導体装置の製造方法、メインコントローラおよびプログラム | |

| US20200173025A1 (en) | Substrate Processing Apparatus | |

| WO2017138183A1 (ja) | 基板処理装置、継手部および半導体装置の製造方法 | |

| JP7297149B2 (ja) | 基板処理装置、基板載置台カバー、半導体装置の製造方法及びプログラム | |

| WO2023047922A1 (ja) | 基板処理装置、半導体装置の製造方法およびプログラム | |

| KR20230134596A (ko) | 기판 처리 방법, 기판 처리 장치 | |

| JP2003151970A (ja) | 基板処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 20925894 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2022508665 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 20925894 Country of ref document: EP Kind code of ref document: A1 |