WO2021152811A1 - 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 - Google Patents

亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 Download PDFInfo

- Publication number

- WO2021152811A1 WO2021152811A1 PCT/JP2020/003592 JP2020003592W WO2021152811A1 WO 2021152811 A1 WO2021152811 A1 WO 2021152811A1 JP 2020003592 W JP2020003592 W JP 2020003592W WO 2021152811 A1 WO2021152811 A1 WO 2021152811A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- crack

- matrix

- estimation

- observation

- displacement

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N3/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N3/08—Investigating strength properties of solid materials by application of mechanical stress by applying steady tensile or compressive forces

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M5/00—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings

- G01M5/0033—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings by determining damage, crack or wear

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M5/00—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings

- G01M5/0016—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings of aircraft wings or blades

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M5/00—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings

- G01M5/0083—Investigating the elasticity of structures, e.g. deflection of bridges or air-craft wings by measuring variation of impedance, e.g. resistance, capacitance, induction

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/0014—Type of force applied

- G01N2203/0016—Tensile or compressive

- G01N2203/0017—Tensile

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/0058—Kind of property studied

- G01N2203/006—Crack, flaws, fracture or rupture

- G01N2203/0062—Crack or flaws

- G01N2203/0066—Propagation of crack

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N2203/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N2203/02—Details not specific for a particular testing method

- G01N2203/0202—Control of the test

- G01N2203/0212—Theories, calculations

Abstract

外力が加えられた対象構造物(7)の形状モデルと、形状モデルにおける隠れた亀裂の発生が予想される亀裂候補面(7fc)と、形状モデルの観測面(7fo)とを設定する形状モデル設定部(21)、形状モデルから作成した構造解析モデルにおける亀裂候補面(7fc)の境界条件を順次変更し、構造解析モデルを数値解析して得られる推定モデルを生成する推定モデル生成部(22)、および観測面(7fo)の実測値によって得られた観測面(7fo)の変形を示す観測面変形ベクトルと、推定モデルと、亀裂候補面(7fc)での亀裂(9)の有無を示した潜在変数を適用し、亀裂候補面(7fc)における荷重と変位の分布を確率推論によって同時に求めることで、亀裂(9)の位置と大きさを推定する亀裂状態解析部(3)を備えるようにした。

Description

本願は、亀裂推定装置と故障診断装置、および亀裂推定方法と回転電機の故障診断方法に関するものである。

タービン発電機に適用される回転電機における回転子構造等の表面から見えない隠れた亀裂は、一般に目視点検による検査ができず、通常の検査では気付かないまま亀裂の拡大が生じ、構造物の寿命に影響を及ぼす。そのため、表面から隠れた亀裂を検知することは構造物の検査にとって重要な課題となっており、構造表面のひずみ計測、超音波探傷(例えば、特許文献1参照。)、X線検査等により、非破壊で隠れた亀裂を検査する方法がある。

構造表面のひずみ計測は、他の非破壊検査方法に比べて装置の小型化が容易で、低コストでの実現が可能である。しかし、亀裂自体を直接計測するわけではないので、構造表面のひずみと亀裂との関係を用いた逆解析で、表面から見えない隠れた亀裂を推定する必要がある。

表面から隠れた亀裂を推定する方法として、亀裂と表面の形状変化の関係を予め学習データとして準備し、そのデータのなかから亀裂の位置と大きさを推定する方法がある。しかし、この推定は逆問題を解くことであり、不適切問題となる。不適切問題の場合、計測データから、学習データと最小二乗法で隠れた亀裂を推定しようとすると精度が低下し、装置の停止あるいは使用期間を決めることができない。

本願は、上記のような課題を解決するための技術を開示するものであり、表面の形状変化から亀裂の寸法と位置を精度よく推定することを目的とする。

本願に開示される亀裂推定装置は、検査対象である外力が加えられた対象構造物の形状モデルと、前記形状モデルの表面から隠れた亀裂の発生が予想される亀裂候補面と、前記形状モデルの表面のうち計測対象となる観測面とを設定する形状モデル設定部、前記形状モデルから作成した構造解析モデルを数値解析して得られる前記亀裂候補面の状態と前記観測面の状態を関係づける行列から、前記観測面の状態から前記亀裂候補面の状態を推定する行列を生成する推定モデル生成部、および前記観測面の実際の計測値によって得られた前記観測面の変形を示す観測面変形ベクトルと、前記推定モデルと、前記亀裂候補面での亀裂の有無を示した潜在変数を適用し、前記亀裂候補面における荷重と変位の分布を確率推論によって同時に求めることで、前記亀裂の位置と大きさを推定する亀裂状態解析部、を備えたことを特徴とする。

本願に開示される亀裂推定方法は、検査対象である外力が加えられた対象構造物の形状モデルと、前記形状モデルの表面から隠れた部分で亀裂の発生が予想される亀裂候補面と、前記形状モデルの表面のうち計測対象となる観測面とを設定する形状モデル設定ステップ、前記形状モデルから作成した構造解析モデルを数値解析して得られる前記亀裂候補面の状態と前記観測面の状態を関係づける行列から、前記観測面の状態から前記亀裂候補面の状態を推定する行列を生成する推定モデル生成ステップ、前記観測面の実際の計測値を受け付けるステップ、および前記計測値から得られた前記観測面の変形を示す観測面変形ベクトルと、前記推定モデルと、前記亀裂候補面での亀裂の有無を示した潜在変数とを適用し、前記亀裂候補面における荷重と変位の分布を確率推論によって同時に求めることで、前記亀裂の位置と大きさを推定する亀裂状態解析ステップ、を含むことを特徴とする。

本願に開示される亀裂推定装置あるいは、亀裂推定方法によれば、逆解析において、亀裂が発生する面の変位および荷重が持つ性質を示す潜在変数を用いるようにしたので、表面の形状変化から隠れた亀裂の状態を精度よく推定することができる。

以下、本願の各実施の形態にかかる亀裂推定装置、亀裂推定方法、および回転電機の検査方法について、図に基づいて説明するが、各図において、同一または相当部材、部位には同一符号を付して説明する。

実施の形態1.

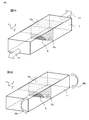

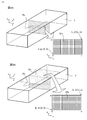

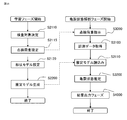

図1~図11は、実施の形態1にかかる亀裂推定装置の構成と動作、亀裂推定方法について説明するためのものであり、図1は亀裂推定装置の構成を説明するためのブロック図、図2は亀裂推定装置の動作、あるいは亀裂推定方法を示すフローチャートである。そして、図3は、平板に引張荷重が加わった際、亀裂の発生を想定した面(亀裂候補面)と外部からの計測が可能な観測面の関係を示す斜視図(図3A)と、平板に曲げモーメントが加わった際の亀裂候補面と観測面の関係を示す斜視図(図3B)である。また、図4は、亀裂候補面を構造解析のために格子状に要素ごとに分割した状態を示す模式図(図4A)と、観測面を要素ごとに分割した状態を示す模式図(図4B)である。

図1~図11は、実施の形態1にかかる亀裂推定装置の構成と動作、亀裂推定方法について説明するためのものであり、図1は亀裂推定装置の構成を説明するためのブロック図、図2は亀裂推定装置の動作、あるいは亀裂推定方法を示すフローチャートである。そして、図3は、平板に引張荷重が加わった際、亀裂の発生を想定した面(亀裂候補面)と外部からの計測が可能な観測面の関係を示す斜視図(図3A)と、平板に曲げモーメントが加わった際の亀裂候補面と観測面の関係を示す斜視図(図3B)である。また、図4は、亀裂候補面を構造解析のために格子状に要素ごとに分割した状態を示す模式図(図4A)と、観測面を要素ごとに分割した状態を示す模式図(図4B)である。

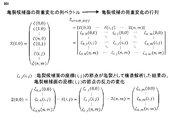

そして、図5は亀裂推定装置を構成する推定モデル生成部の動作、あるいは推定モデル生成ステップを示すフローチャートである。図6から図8それぞれは、図5で説明する推定モデルを生成する際に格納されるメモリ構造を示すもので、図6は亀裂候補面の変位情報を格納するメモリ構造、図7は観測面の変形情報を格納するメモリ構造、図8は亀裂候補面の荷重情報を格納するメモリ構造を示す図である。

図9は亀裂推定装置を構成する亀裂状態推定部の動作、あるいは亀裂状態推定ステップを示すフローチャートである。また、図10は本実施の形態1、あるいは以降の実施の形態にかかる亀裂推定装置の演算処理を実行する部分、あるいは亀裂推定方法の少なくとも一部の機能がソフトウェアで実現される際のハードウェア例を示す図である。そして、図11は亀裂推定装置あるいは亀裂推定方法において、円筒に内圧が加わった際の、座標系を示す斜視図(図11A)と、内圧が加わった状態を示す平面図(図11B)である。

本実施の形態を含む各実施の形態にかかる亀裂推定装置、あるいは亀裂推定方法、回転電機の検査方法においては、不適切問題を解くための先見情報として、亀裂が発生する面の変位および荷重が持つ性質を用いる。これにより、表面の形状変化から隠れた亀裂の位置と大きさを精度よく推定するものである。以下詳細に説明する。

亀裂推定装置1は、図1に示すように、学習データを算出し推定モデルを生成するモデル生成部2と、生成された推定モデルを用いて、検査対象表面の計測値から亀裂の状態を解析する亀裂状態解析部3と、解析結果を出力する解析結果出力部4とを備えている。

モデル生成部2は、学習条件を設定する形状モデル設定部21と、設定された学習条件に基づいて、亀裂の推定に使用する推定モデルを生成し、亀裂状態解析部3に出力する推定モデル生成部22とで構成している。また、亀裂状態解析部3は、ひずみ、変異等の検査対象の表面状態を示す計測データを取得する計測データ取得部31と、計測データを推定モデルに当てはめて、表面から隠れた亀裂の位置と寸法を算出し、解析結果出力部4に出力する亀裂状態推定部32とで構成している。

形状モデル設定部21は、学習条件として、亀裂を検査する箇所を決定して、検査箇所の形状モデルを作成し、仮定する亀裂の形状を決定し、推定モデル生成部22に出力する機能を有する。推定モデル生成部22は、仮定する亀裂の形状、位置を逐次変化させて、形状モデルから作成した構造解析モデルを数値解析して、亀裂候補面の変位、荷重と観測面の変形をベクトルとして一次記憶部に記憶し、記憶された全亀裂形状の解析結果を行列表現する。そして、亀裂候補面の変位と観測面の変形の線形関係を用いて、亀裂の変位行列と観測面の変形行列との間の順係数行列を求める。さらに、亀裂候補面の変位と荷重の線形関係を用いて、亀裂の変位行列と亀裂の荷重行列との剛性行列を求め、亀裂状態推定部32に出力する機能を有する。

計測データ取得部31は、検査対象である対象構造物の観測面の変形を計測した際の計測データを取得する。亀裂状態推定部32は、計測データ取得部31から出力された計測データから算出した変位の行列と、推定モデルとして出力された亀裂の過重行列、剛性行列を用い、亀裂候補面の変位から、亀裂の大きさと位置を推定する。このとき、相反関係を有する亀裂候補面の変位と荷重のスパース性を示す潜在変数を用いることで、JE-MAP(Joint estimation-Maximum A Posteriori)推定により、変位と荷重を同時に推定する。さらに、推定した亀裂の大きさから使用可否の判断、残存使用期間を算出し、解析結果出力部4に出力する。

解析結果出力部4は、亀裂状態推定部32から出力された解析結果に基づき、推定した亀裂の大きさと位置を出力する。さらに、例えば、回転電機のような構造体を有する装置に対する検査結果として、装置の継続使用の可否、装置の残存使用期間等を出力する。

上述した構成による動作について、図2のフローチャートに基づいて説明する。はじめに、モデル生成部2が、学習データの条件を決定し、決定した条件に従って学習データを作成し、作成した学習データに基づいて亀裂状態の推定に用いる推定モデルを生成する学習フェーズ(ステップS2110~S2200)を実行する。そして、生成された推定モデルをもとに、亀裂状態解析部3が、検査対象の表面状態の計測データから亀裂状態を推定する亀裂状態解析フェーズ(ステップS3100~3200)を実行する。最後に、解析結果出力部4が、解析結果を表示(出力)する結果出力フェーズ(ステップS4000)を実行する。

<学習フェーズ>

学習フェーズでは、学習データ条件として、亀裂の有無を検査する構造体と、亀裂発生の有無を推定する構造体表面から隠れた箇所、亀裂発生の有無を推定するための計測対象となる構造体表面の箇所を決定する検査対象決定ステップ(ステップS2110)を実行する。例えば、図3Aに示すように、構造体として平板の対象構造物7を決定し、亀裂9の発生有無を推定する対象として亀裂候補面7fcを決定する。そして、計測対象の面として、対象構造物7の表面のうち、亀裂候補面7fcに近い領域を、ひずみを計測するための観測面7foとして決定する。

学習フェーズでは、学習データ条件として、亀裂の有無を検査する構造体と、亀裂発生の有無を推定する構造体表面から隠れた箇所、亀裂発生の有無を推定するための計測対象となる構造体表面の箇所を決定する検査対象決定ステップ(ステップS2110)を実行する。例えば、図3Aに示すように、構造体として平板の対象構造物7を決定し、亀裂9の発生有無を推定する対象として亀裂候補面7fcを決定する。そして、計測対象の面として、対象構造物7の表面のうち、亀裂候補面7fcに近い領域を、ひずみを計測するための観測面7foとして決定する。

そして、検査時に対象構造物7に引張荷重Ltが加わった状態を想定し、この対象構造物7の全体または一部として検査箇所の形状モデルを設定する(ステップS2120)。ここで、対象構造物7の全体をモデル化する場合には、荷重以外に対象構造物7に加えられている変形の拘束、温度分布などを構造解析の境界条件として把握する。一方、一部分のモデルとする場合には、切り出した面の変位または荷重の分布を境界条件として構造解析に反映する。

なお、対象構造物7には、上述した引張荷重Ltに限ることはなく、例えば、図3Bに示すような曲げモーメントMbが加わった場合もあるが、同様に検査対象を決定し、形状モデルを設定する。はじめに、図4Aに示すように、形状モデル内の亀裂候補面7fcを格子状に区分けして複数の要素Efcに分解する。図4Aでは、亀裂候補面7fcをx方向でn個、y方向でm個に分割し、分割線となる格子の交差する点の位置を座標(i,j)で示した。そのため、座標(i,j)は、(0,0)から始まり、(n,m)までの数字で示される。

この格子が交差する点の一点を亀裂9として、すべての格子の交差する点(格子点:座標(i,j))上で順次、亀裂9を移動させる。この移動させる際の順番をステップS2120で決定する。亀裂候補面7fcの亀裂9の境界条件を変えた構造解析ごとに亀裂候補面7fcの格子点で求めた変位と荷重を決定した順番で記憶させる。また、記憶させる変位の成分は図3Aまたは図3Bで示した引張荷重Ltまたは曲げモーメントMbに対して、亀裂候補面7fc内で変位が最も大きい成分である。

つぎに、図4Bに示すように、亀裂9を推定するための計測対象である、対象構造物7における表面の変形情報を取得する範囲である観測面7foを決定する。本実施の形態では表面の変形としてひずみを計測する。この観測面7foも亀裂候補面7fcと同様に格子状に区分けして複数の要素Efoに分解する。図4Bでは、観測面7foをx方向でn個、z方向でp個に分割し、分割線となる格子の交差する点の位置を座標(k,l)で示した。そのため、座標(k,l)は、(0,0)から始まり、(n,p)までの数字で示される。なお、観測面7foは、一つながりの面の一部を範囲としても、複数の範囲の集合として決定してもよく、また、ある範囲を点で構成するように決定してもよい。

そして、亀裂候補面7fcの亀裂9の境界条件を変えた構造解析ごとに観測面7foの格子点で求めたひずみを決定した順番で記憶させる。この記憶させる順番もステップS2120で決定する。また、記憶させるひずみの成分は図3Aまたは図3Bで示した引張荷重Ltまたは曲げモーメントMbに対して、ひずみが最も大きい成分である。また、2軸(例えば、z軸とy軸)に荷重またはモーメントが加わる場合のひずみは、多軸の荷重、構造の影響で発生する多軸応力場のひずみを評価するパラメータである主ひずみ、トレスカの(降伏条件による)相当ひずみ、ミーゼスの(同)相当ひずみを用いてもよい。

ステップS2110、S2120により、形状モデルが設定されると、設定された項目を用いて、自動で学習データの作成および学習データから生成した逆行列を求める推定モデル生成ステップS2200を実行する。なお、上述した検査対象決定ステップS2110、形状モデル設定ステップS2120は形状モデル設定部21が実行し、以下説明する推定モデル生成ステップS2200は推定モデル生成部22が実行する。

推定モデル生成ステップS2200での詳細な流れを図5のフローチャートを参考に説明する。はじめに、ステップS2110、S2120で決定した亀裂候補面7fcと観測面7foを含む形状モデルと学習のために仮定する亀裂9の形状、位置、および学習させる順番を読み込む(ステップS2210)。つぎに、形状モデルから構造解析モデルを作成する(ステップS2220)。さらに、作成した構造解析のモデルにおける亀裂候補面7fcと観測面7foをそれぞれ複数の要素Efc、Efoに分割し、亀裂9が発生していない境界条件を与え、構造解析で亀裂候補面7fcの変位と観測面7foの変形を算出する(ステップS2230)。

つづいて、構造解析のモデルの亀裂候補面7fcを複数の要素Efcに分割し、その要素Efcに含まれる各節点を亀裂9とする境界条件を与え、構造解析で観測面7foの変形を算出する(ステップS2240)。そして、亀裂9とした節点の条件ごとに、亀裂候補面7fcの全節点の変位、荷重の亀裂9の発生前後での差分を学習させる順番に並べてベクトルを作成する。さらに、観測面7foの全節点に対し、変形の亀裂9の発生前後での差分を学習させる順番で並べてベクトルを作成し(ステップS2250)、作成したベクトルを、一次記憶部に保存する(ステップS2260)。

そして、亀裂候補面7fcの節点のすべてに対し、それぞれ亀裂状態とした構造解析が完了したか否を判定する(ステップS2270)。完了していない場合(ステップS2270で「No」)、亀裂候補面7fcの節点のすべてを亀裂状態とするため、亀裂状態とする節点を変更し(ステップS2280)、ステップS2240に戻り、構造解析を実施し、一次記憶部にベクトルを保存する工程を再実行する。

一方、亀裂候補面7fcの節点のすべてに対し、それぞれを亀裂状態とした構造解析が完了したなら(ステップS2270で「Yes」)、ステップS2290に進む。ステップS2290では、一次記憶部に保存した亀裂候補面7fcの変位ベクトルを、読み込んだ学習させる順番に並べて亀裂面行列を作成し、一次記憶部に保存した観測面7foにおける全節点の変形のベクトルから観測面行列を作成する(ステップS2290)。

具体的には、図6に示すように、亀裂候補面7fcの変位変化の列ベクトルΔ(0,0)は、形状モデル設定ステップS2120で決定した順番通りに、亀裂候補面7fcの節点の変位データを並べている。列ベクトルΔ(0,0)中のδ(i,j)は、亀裂候補面7fcでの座標(i,j)の節点の変位を示す。さらに、学習させる亀裂9を発生させる位置(座標)の情報は、亀裂候補面7fcの座標(i,j)として、Δ(i,j)の列ベクトルを作成し、その列ベクトル内の要素はδi_j(i,j)で示す。δi_j(i,j)は、亀裂候補面7fcの座標(i,j)の節点が亀裂状態として構造解析した結果の、亀裂候補面7fcでの座標(i,j)の節点の変位を示す。この列ベクトルを形状モデル設定ステップS2120で決定した亀裂9の発生する位置の順番に行ごとに並べて、亀裂面行列Δcrack_diffを作成する。

つぎに、図7に示すように、観測面7foのひずみ変化の列ベクトルΕ(0,0)も同様に、形状モデル設定ステップS2120で決定した順番通りに、観測面7foの節点のひずみデータを並べている。列ベクトルΕ(0,0)中のε(k,l)は、観測面7foでの座標(k,l)の節点のひずみを示す。さらに、学習させる亀裂を発生させる位置(座標)の情報は、亀裂候補面7fcの座標(i,j)として、Ε(i,j)の列ベクトルを作成し、その列ベクトル内の要素はεi_j(k,l)で示す。δi_j(i,j)は亀裂候補面7fcでの座標(i,j)の節点が亀裂状態として構造解析した結果の、亀裂候補面7fcでの座標(i,j)の節点のひずみを示す。

この列ベクトルを形状モデル設定ステップS2120で決定した亀裂9の発生する位置の順番に行に並べて、亀裂面行列Δcrack_diff作成する。

この列ベクトルを形状モデル設定ステップS2120で決定した亀裂9の発生する位置の順番に行に並べて、亀裂面行列Δcrack_diff作成する。

このようにして、亀裂面行列Δcrack_diffと観測面行列Εmeasureが作成されると、亀裂候補面7fcの変位と観測面7foでの全節点の変形の線形関係を用いて、亀裂面行列から観測面行列へ写像する順係数行列Dを式(1)のように定義する。そして、式(2)に示すように亀裂面行列Δcrack_diffの逆行列Δcrack_diff

-1を式(1)の両辺に左側から乗じることで、式(3)のように、亀裂面行列Δcrack_diffと観測面行列Εmeasureから順係数行列Dを作成する(ステップS2300)。

つぎに、一次記憶部に記憶させた亀裂候補面7fcの荷重ベクトルを学習させる順番で並べて亀裂候補面7fcの荷重行列を作成する(ステップS2310)。図8に示すように、亀裂候補面7fcの荷重変化の列ベクトルZ(0,0)も、形状モデル設定ステップS2120で決定した順番通りに、亀裂候補面7fcの節点の荷重データを並べている。列ベクトルZ(0,0)中のζ(i,j)は、亀裂候補面7fcでの座標(i,j)の節点の荷重を示す。さらに、学習させる亀裂9を発生させる位置(座標)の情報は、亀裂候補面7fcの座標(i,j)として、座標(i,j)の列ベクトルを作成し、その列ベクトル内の要素はζi_j(i,j)で示す。ζi_j(i,j)は亀裂候補面7fcの座標(i,j)の節点が亀裂状態として構造解析した結果の、亀裂候補面7fcでの座標(i,j)位置の節点の荷重(反力)を示す。この列ベクトルを決定した亀裂9の位置(座標)の順番に行ごとに並べて、荷重行列Ζcrack_diffを作成する。

つぎに、亀裂候補面7fcの変位と荷重の線形関係から剛性行列Gと、亀裂が無い場合の亀裂候補面7fcの荷重ベクトルを作成する。荷重行列Ζcrack_diffと亀裂面行列Δcrack_diffは、以下の式(4)に示す関係になる。ここで、Ζno_crackは、亀裂が無い場合の亀裂候補面7fcの荷重ベクトルである。式(4)の左辺からΖcrack_diffを右辺に、GΔcrack_diffを左辺に移動して、式(2)と同様に、亀裂面行列Δcrack_diffの逆行列Δcrack_diff

-1を両辺に左側から乗じることで、式(5)のように剛性行列Gを求める。

そして、作成した順係数行列D、剛性行列G、亀裂が無い場合の荷重ベクトルを、亀裂を推定するためのモデルとして亀裂状態解析部3に出力することで(ステップS2320)、学習フェーズが終了する。

<亀裂状態解析フェーズ>

上述した学習フェーズが完了すれば、故障検出に用いることが可能な、対象構造物7内の亀裂の状態を推定する亀裂状態解析フェーズを実行することができる。以下、図9のフローチャートを参考に、亀裂状態解析部3が実行する亀裂状態解析フェーズの動作について説明する。

上述した学習フェーズが完了すれば、故障検出に用いることが可能な、対象構造物7内の亀裂の状態を推定する亀裂状態解析フェーズを実行することができる。以下、図9のフローチャートを参考に、亀裂状態解析部3が実行する亀裂状態解析フェーズの動作について説明する。

亀裂状態解析フェーズでは、はじめに、亀裂状態を解析するための準備として学習フェーズで生成された推定モデルとして、順係数行列D、剛性行列G、亀裂が無い場合の荷重ベクトルのデータを亀裂状態推定部32に読み込ませる(ステップS3210)。そして、例えば、故障検出等のため、亀裂の状態を推定する際は、計測データ取得部31は、対象構造物7の観測面7foを実際に計測した計測データを取得する。

計測データの例として、ひずみを用いて説明する。計測方法はひずみゲージ、デジタル画像相関法などである。ただし、ここでのひずみは、表面から隠れた部分に亀裂9が発生していない状態として、例えば対象構造物7の使用前あるいは使用開始直後に計測したひずみの値を初期値として保持しておく。そして、故障診断時のように亀裂9の発生が疑われる時点での状態で計測したひずみの値と保持しておいた初期値の差分をひずみデータとして取得する。

計測したひずみデータを推定モデルで決定された順番で、観測面行列Εmeasureと同じひずみの列ベクトルとして並べる(ステップS3220)。計測したひずみデータは、学習時のひずみデータと同じ位置とする。つぎに、亀裂候補面7fcにおいて亀裂9の有無を示す潜在変数のベクトルLを式(6)に示すように導入する(ステップS3230)。ベクトルL中のlv(i,j)でのi,jは、荷重行列Ζcrack_diff、亀裂面行列Δcrack_diffと同じ亀裂候補面7fc内の位置(座標)を示す。

つぎに、亀裂候補面7fcにおける相反関係を有する変位と荷重のスパース性を示す潜在変数を介して、亀裂候補面7fcの変位と荷重の確率分布を求める。これを事前分布とする(ステップS3240)。ここで、相反関係とは、一方が存在する場合、他方は存在せず、他方が存在する場合に一方は存在せず、一方と他方が同時に存在しない関係を意味する。

ここでは、確率分布を正規分布と仮定して、亀裂候補面7fcの変位と荷重の期待値と共分散を潜在変数の関数とする。それぞれ、変位の期待値のベクトルと共分散の行列をΔex、Δcov、荷重の期待値のベクトルと共分散の行列をZex、Zcovとする。各ベクトルおよび行列の要素は潜在変数の関数となり、亀裂9および非亀裂部で適切な期待値と分散とする。事後分布を式(7)で示す。

p(Δans│L)=Norm(Δans│Δex,Δcov)Norm(Ζans│Ζex,Ζcov) (7)

p(Δans│L)=Norm(Δans│Δex,Δcov)Norm(Ζans│Ζex,Ζcov) (7)

つぎに、観測結果のひずみ分布をノイズの期待値Εnoiseex、計測時のノイズを分散Εnoisecovとして、推定モデルの順係数行列Dを用いて、推定した亀裂候補面7fcの変位分布Δansと観測結果の期待値Εmとの差分の確率分布を式(8)のように求める。これを尤度分布とする(ステップS3250)。

L(Δans│Em)=Norm(DΔans-Em│Enoiseex,Enoisecov) (8)

L(Δans│Em)=Norm(DΔans-Em│Enoiseex,Enoisecov) (8)

最後に、以下の式(9)を満たすようにベイズ推定により変位分布Δansを推定する。ここでは、ベイズ推定として、事後確率を最大化するJE-MAP推定により変位分布Δansを推定した(ステップS3260)。

得られた変位分布Δansと順係数行列Dから表面のひずみ分布を求め、観測結果の期待値Εmとの差分を以下の式(10)を用いて算出する(ステップS3270)。

│ΔansD-Em│≦λ (10)

│ΔansD-Em│≦λ (10)

そして、算出した差分値が予め決めた収束判定の基準値λ以下か否かを判定する(ステップS3280)。差分値が基準値λを超えている場合(ステップS3280で「No」)、ステップS3240に移行し、事後分布である変位分布Δansをもとに潜在変数を求めて繰り返し計算する。そして、差分値が基準値λ以下に収まれば(ステップS3280で「Yes」)、その時点で得られた変位分布Δansは収束したと判定し、収束した亀裂候補面7fcの変位分布Δansから、亀裂9の大きさと位置を求める(ステップS3290)。

求めた亀裂9の大きさと位置の情報を解析結果出力部4に出力し、解析結果出力フェーズ(ステップS4000)に移行する。これにより、亀裂状態解析フェーズを終了し、解析結果出力部4による、解析結果出力フェーズ(ステップS4000)に移行する。解析結果出力フェーズでは、亀裂状態解析部3から出力された亀裂9の位置と大きさを検査結果として表示する。

なお、本実施の形態1にかかる亀裂推定装置1における演算処理を行う部分、とくにモデル生成部2と亀裂状態解析部3は、図10に示すようにプロセッサ101と記憶装置102を備えたひとつのハードウェア10によって構成することも考えられる。記憶装置102は、図示していないが、ランダムアクセスメモリ等の揮発性記憶装置と、フラッシュメモリ等の不揮発性の補助記憶装置とを具備する。また、フラッシュメモリの代わりにハードディスクの補助記憶装置を具備してもよい。プロセッサ101は、記憶装置102から入力されたプログラムを実行する。

この場合、補助記憶装置から揮発性記憶装置を介してプロセッサ101にプログラムが入力される。また、プロセッサ101は、演算結果等のデータを記憶装置102の揮発性記憶装置に出力してもよいし、揮発性記憶装置を介して補助記憶装置にデータを保存してもよい。このハードウェア10を計測器に接続し、あるいはひずみを計測した結果を持ち帰り、データ処理する際に使用するようにすればよい。つまり、本実施の形態1にかかる亀裂推定方法を上記のハードウェア10で実行させるように構成してもよい。もちろん、以降の各実施の形態にかかる亀裂推定装置1、亀裂推定方法、あるいは回転電機の検査方法においても適用できる。

また、これまでの説明では、対象構造物7として、平板を想定し、xyzの直交座標系で示したが、これに限ることはない。例えば、図11Aに示すように、円筒を対象構造物7として、座標がRθZの円筒座標系にも適用可能である。その場合は、図4Aおよび図4Bに示したxはRに、yはθに、zはZに対応する。対象となる円筒構造は、図11Bに示す焼き嵌め部のように、内周面7fiに内圧Piの加わる構造で、亀裂が表面から隠れた部分に発生することで表面の形状が変化するものを対象とする。

上記円筒座標系を適用する対象構造物の例としては、回転電機の回転子の端部に焼き嵌めされた保持環の回転子鉄芯との焼き嵌め部がある。

実施の形態2.

上記実施の形態1においては、観測面の変形としてひずみ変化から亀裂状態を推定する例を示したが、これに限ることはない。また、検出したいすべての亀裂形状を学習させることは不可能である。本実施の形態2においては、変位変化、角度変化から亀裂状態を推定する例について説明する。とくに、効率的に少ない亀裂データを学習し、観測面の変化から任意の表面から隠れた部分における亀裂の位置、大きさを推定できるようにする。

上記実施の形態1においては、観測面の変形としてひずみ変化から亀裂状態を推定する例を示したが、これに限ることはない。また、検出したいすべての亀裂形状を学習させることは不可能である。本実施の形態2においては、変位変化、角度変化から亀裂状態を推定する例について説明する。とくに、効率的に少ない亀裂データを学習し、観測面の変化から任意の表面から隠れた部分における亀裂の位置、大きさを推定できるようにする。

図12と図13は、本実施の形態2にかかる亀裂推定装置あるいは亀裂推定方法において、実施の形態1の図5で説明した推定モデルを生成する際に格納されるメモリ構造を示すもので、図12は観測面の変位変化の情報を格納するメモリ構造、図13は観測面の角度変化の情報を格納するメモリ構造を示す図である。なお、本実施の形態2にかかる亀裂推定装置、あるいは亀裂推定方法において、メモリ構造に関連する動作(ステップS2240~ステップS2290)以外については、実施の形態1での説明と同様である。そのため、実施の形態1と異なる部分を中心に説明するとともに、実施の形態1で用いた図を援用する。

変位変化を使用した場合も、図12に示すように観測面7foの変位変化の列ベクトルDis(0,0)を、形状モデル設定ステップS2120で決定した順番通りに、観測面7foの節点の変位変化データを並べている。列ベクトルDis(0,0)中のdi_j(k,l)は、観測面7foでの座標(k,l)の節点の変位変化を示す。さらに、学習させる亀裂9を発生させる位置(座標)の情報は、亀裂候補面7fcの座標(i,j)として、Dis(i,j)の列ベクトルを作成し、その列ベクトル内の要素はdi_j(k,l)で示す。di_j(k,l)は、亀裂候補面7fcでの座標(i,j)の節点が亀裂状態として構造解析した結果の、亀裂候補面7fcでの座標(k,l)の節点の変位変化を示す。この列ベクトルを形状モデル設定ステップS2120で決めた、亀裂9の発生する位置の順番に行ごとに並べて、行列Dismeasureを作成する。

また、角度変化を使用した場合は、図13に示すように観測面7foの変位変化の列ベクトルA(0,0)を、形状モデル設定ステップS2120で決定した順番通りに、観測面7foの節点の角度変化データを並べている。列ベクトルA(0,0)中のai_j(k,l)は、観測面7foでの座標(k,l)の節点の角度変化を示す。さらに、学習させる亀裂9を発生させる位置(座標)の情報は、亀裂候補面7fcの座標(i,j)として、A(i,j)の列ベクトルを作成し、その列ベクトル内の要素はai_j(k,l)で示す。ai_j(k,l)は、亀裂候補面7fcの座標(i,j)の節点が亀裂状態として構造解析した結果の、亀裂候補面7fcでの座標(k,l)の節点の変位変化を示す。この列ベクトルを形状モデル設定ステップS2120で決めた、亀裂9の発生する位置の順番に行ごとに並べて、行列Ameasureを作成する。

このように、変位変化、あるいは角度変化を用いることで、亀裂候補面7fcに生じる亀裂9のすべての形状に対応した学習データを作成する部分を自動化できる。その結果、効率的に少ない亀裂データの学習で、観測面7foの変化から任意の表面から隠れた部分における亀裂9の位置、大きさを推定できる。さらに、観測面7foの変形として、ひずみ変化だけでなく変位変化、角度変化を使用することで計測方法の種類を拡大でき、ひずみ計測よりも短時間で、高精度に計測することができる。

実施の形態3.

実施の形態1または実施の形態2においては、点検時に観測面に亀裂による変形が生じる必要があるため、対象構造物が焼き嵌め部などの予め力が加わっている構造に限られる。しかし、対象構造物に予め力が加わっていない場合でも、対象構造物に一定の荷重を加えることを亀裂無しの条件および点検時で実施することで、同様の計測が可能となる。本実施の形態3にかかる亀裂推定装置あるいは亀裂推定方法においては、対象構造物に一定の荷重をかけることで、対象構造物に予め力が加わっていない場合でも、亀裂状態を推定できるようにした。

実施の形態1または実施の形態2においては、点検時に観測面に亀裂による変形が生じる必要があるため、対象構造物が焼き嵌め部などの予め力が加わっている構造に限られる。しかし、対象構造物に予め力が加わっていない場合でも、対象構造物に一定の荷重を加えることを亀裂無しの条件および点検時で実施することで、同様の計測が可能となる。本実施の形態3にかかる亀裂推定装置あるいは亀裂推定方法においては、対象構造物に一定の荷重をかけることで、対象構造物に予め力が加わっていない場合でも、亀裂状態を推定できるようにした。

図14と図15は、実施の形態3にかかる亀裂推定装置の構成と動作、亀裂推定方法、あるいは回転電機の検査方法について説明するためのものであり、図14は亀裂推定装置の構成を説明するためのブロック図、図15は亀裂推定装置の動作、あるいは亀裂推定方法を示すフローチャートである。なお、本実施の形態3にかかる亀裂推定装置、あるいは亀裂推定方法において、実施の形態1、2で説明した形状モデル設定部と計測データ取得部の構成、および点検荷重に関する動作(ステップS2115、ステップS3090)以外については、実施の形態1での説明と同様である。そのため、実施の形態1と異なる部分を中心に説明するとともに、実施の形態1で用いた図を援用する。

図14に示すように、形状モデル設定部21には、対象構造物7に対して外力として加える荷重の大きさと加える位置を設定する点検荷重設定部211を設けるようにした。さらに、計測データ取得部31には、点検荷重設定部211が設定した、対象構造物7に加えるべき荷重の大きさと位置を指示する点検荷重指示部311を設けるようにした。

そして、図15に示すように、学習フェーズにおいて、点検のための荷重の大きさと位置を設定する点検荷重設定ステップS2115を設け、形状モデル設定ステップS2120では、設定した点検荷重を構造解析時の境界条件に追加する。さらに、亀裂状態解析フェーズにおいて、点検荷重指示ステップS3090を設け、計測データ取得ステップS3100では、指示された大きさと位置で、対象構造物7に対して外力を加え、表面状態を計測するようにした。これにより、予め力が加わっていない対象構造物7に対しても検査が可能になり、検査可能な対象構造物7の範囲が拡大する。

なお、点検荷重指示部311の構成を荷重の指示にとどまらず、対象構造物7に対して自動的に荷重を加える構成に変更してもよく、その場合、点検荷重指示ステップS3090を点検荷重印可ステップと読み替えるようにしてもよい。

このように、対象構造物7に対して、検査時に設定した大きさと位置で荷重を印可するようにしたことで、予め力が加わっていない対象構造物の検査も可能になり、検査可能な対象が拡大する。

実施の形態4.

上述した実施の形態では、対象構造物の亀裂状態の推定に必要な構成および動作について説明した。本実施の形態4においては、さらに対象構造物として回転電機の故障診断を実行する故障診断装置、および回転電機の故障診断方法について説明する。図16と図17は実施の形態4にかかる故障診断装置の構成と動作、回転電機の故障診断方法について説明するためのものであり、図16は故障診断装置の全体構成を示す図、図17は故障診断装置の動作、あるいは回転電機の故障診断方法として、亀裂状態推定装置あるいは亀裂推定方法で説明した動作に対する追加工程を示すフローチャートである。

上述した実施の形態では、対象構造物の亀裂状態の推定に必要な構成および動作について説明した。本実施の形態4においては、さらに対象構造物として回転電機の故障診断を実行する故障診断装置、および回転電機の故障診断方法について説明する。図16と図17は実施の形態4にかかる故障診断装置の構成と動作、回転電機の故障診断方法について説明するためのものであり、図16は故障診断装置の全体構成を示す図、図17は故障診断装置の動作、あるいは回転電機の故障診断方法として、亀裂状態推定装置あるいは亀裂推定方法で説明した動作に対する追加工程を示すフローチャートである。

なお、本実施の形態4にかかる故障診断装置、あるいは回転電機の故障診断方法は、実施の形態1から3のいずれかで説明した亀裂推定装置、あるいは亀裂推定方法に、故障診断として必要な構成、動作を追加したものである。そのため、実施の形態1から3での説明を援用し、追加部分を中心に説明する。

実施の形態4にかかる故障診断装置5は、図16に示すように、実施の形態1から3で説明した亀裂推定装置1と、故障診断に必要な運転条件、物性値等の入力、および診断結果を表示する機能を有する端末52を備えている。そして、対象構造物7である回転電機70の回転子の表面状態を計測する計測装置6から計測データを取得できるように、システム構成し、回転子の表面状態から亀裂9の大きさと位置を推定する。さらに、亀裂推定装置1は、例えば、端末52から入力された、回転子にかかる外力、回転子の物性値、および限界値を用いて、限界値に到達するまでの使用期間の算出するようにした。なお、警報機53については、後述する実施の形態5で説明する。

これにより、図17に示すように、回転子等の対象構造物7にかかる外力、対象構造物の物性値、および限界値として、対象構造物7が使用不可となる亀裂の大きさ、位置等のデータを、例えば端末52から入力する工程(ステップS3300)を追加する。なお、これらのデータは製品設計段階で入手可能である。

そして、ステップS3290で算出した亀裂9の位置と大きさによる情報に、入力されたデータから、亀裂状態推定部32による、破壊力学の知見を用いて対象製品の使用条件における亀裂の進展量を算出する工程(ステップS3310)を追加する。なお、進展量の算出は、破壊力学的知見だけでなく時系列の亀裂9の大きさ、位置の推定結果から、進展量を推定してもよい。さらに、対象構造物が使用不可となる亀裂9の大きさ、位置に到達する使用期間を算出する工程(ステップS3320)を追加する。

これにより、解析結果出力部4は、推定結果の出力に加え、残りの使用期間の情報を端末52に対して出力する(ステップS4000)。端末52は、解析結果出力部4からの出力内容に応じて、残りの使用期間を含む情報を提示する(ステップS5100)。なお、端末52の機能は、実施の形態1から3で説明した解析結果出力部4で代用することも可能である。

これにより、亀裂9の位置と大きさに加え、装置の残存している使用可能時間を把握でき、計画的な装置の補修、更新が可能となり、故障診断装置5、あるいは回転電機の故障診断方法として機能させることができる。

実施の形態5.

上記実施の形態4では、故障診断として、装置の残存使用期間を提示する例について説明したが、これに限ることはない。本実施の形態5では、故障サインをより積極的に提示するため、警報機を備えるようにした。図18は実施の形態5にかかる故障診断装置の動作、回転電機の故障診断方法について説明するためのものであり、故障診断装置の動作、あるいは回転電機の故障診断方法として、亀裂推定装置あるいは亀裂推定方法で説明した動作に対する追加工程を示すフローチャートである。

上記実施の形態4では、故障診断として、装置の残存使用期間を提示する例について説明したが、これに限ることはない。本実施の形態5では、故障サインをより積極的に提示するため、警報機を備えるようにした。図18は実施の形態5にかかる故障診断装置の動作、回転電機の故障診断方法について説明するためのものであり、故障診断装置の動作、あるいは回転電機の故障診断方法として、亀裂推定装置あるいは亀裂推定方法で説明した動作に対する追加工程を示すフローチャートである。

なお、本実施の形態5にかかる故障診断装置、あるいは回転電機の故障診断方法は、実施の形態1から3のいずれかで説明した亀裂推定装置、あるいは亀裂推定方法に、故障診断として必要な構成、動作を追加したものである。そのため、実施の形態1から3での説明を援用し、追加部分を中心に説明する。また、故障診断装置としての構成は、実施の形態4で用いた図16を援用する。

実施の形態5にかかる故障診断装置5は、実施の形態4の図16で説明した内容に対し、警報を発するための警報機53を備えるようにした。また、端末52からは、限界値としての使用可能な亀裂9の大きさと位置を入力するようにした。そして、亀裂推定装置1は、例えば、端末52から入力された、限界値を用いて、推定した亀裂9のなかに、限界値を超えるものがあるか否かを判定するようにした。

これにより、図18に示すように、ステップS3290の後ろに、限界値を入力する工程(ステップS3340)を追加する。また、ステップS3290で算出した亀裂9の位置と大きさによる情報と、入力された限界値データから、ある位置で使用不可となる大きさ(限界値)を超える亀裂9が存在するか否かを判定する工程(ステップS3350)を追加する。

限界値を超える亀裂9が存在する場合(ステップS3350で「Yes」)、使用停止を促すアラーム表示を行うための表示データを生成する(ステップS3360)。一方、限界値を超える亀裂9が存在しない場合(ステップS3350で「No」)、亀裂の有無、あるいは亀裂の数を表示するための表示データを生成する(ステップS3360)、

これにより、解析結果出力部4は、アラーム、または、亀裂有無等の表示データを警報機53に出力する(ステップS4000)。警報機53は、解析結果出力部4からの出力内容に応じて、使用停止を意味するアラーム表示、あるいは、亀裂の有無等を表示する(ステップS5200)。なお、警報機53の機能は、実施の形態1から3で説明した解析結果出力部4で代用することも可能である。

これにより、装置の使用停止を迅速に判断できる。なお、実施の形態4で説明した限界値に達する使用期間、あるいは推定した亀裂9の大きさ位置を端末52で表示させるようにしてもよい。

実施の形態6.

なお、実施の形態1から5に記載の、亀裂候補面7fcを以下に示すように設定してもよい。事前に対象構造物7の発生応力の分布を計測または構造解析により求め、材料、応力分布によって亀裂9の発生箇所を決めるのに適切な評価応力を選択して、その応力が最大となる点を亀裂の発生箇所とする。さらに、その発生箇所における最大主応力方向に垂直、かつ対象構造物7において亀裂9の発生箇所と相対する面を貫通するように亀裂候補面7fcを設定する。このように設定することで、検査を行う前に学習データを準備することができ、検査に必要な時間を短縮できる。

なお、実施の形態1から5に記載の、亀裂候補面7fcを以下に示すように設定してもよい。事前に対象構造物7の発生応力の分布を計測または構造解析により求め、材料、応力分布によって亀裂9の発生箇所を決めるのに適切な評価応力を選択して、その応力が最大となる点を亀裂の発生箇所とする。さらに、その発生箇所における最大主応力方向に垂直、かつ対象構造物7において亀裂9の発生箇所と相対する面を貫通するように亀裂候補面7fcを設定する。このように設定することで、検査を行う前に学習データを準備することができ、検査に必要な時間を短縮できる。

なお、本願は、様々な例示的な実施の形態および実施例が記載されているが、1つ、または複数の実施の形態に記載された様々な特徴、態様、および機能は、特定の実施の形態への適用に限られるのではなく、単独で、または様々な組み合わせで実施の形態に適用可能である。従って、例示されていない無数の変形例が、本願明細書に開示される技術の範囲内において想定される。例えば、少なくとも1つの構成要素を変形する場合、追加する場合または省略する場合、さらには、少なくとも1つの構成要素を抽出し、他の実施の形態で示した構成要素と組み合わせる場合が含まれるものとする。

以上のように、各実施の形態にかかる亀裂推定装置1によれば、検査対象である外力(例えば、引張荷重Lt、曲げモーメントMb、内圧Pi等)が加えられた対象構造物7の形状モデルと、形状モデルの表面から隠れた部分で亀裂の発生が予想される亀裂候補面7fcと、形状モデルの表面のうち計測対象となる観測面7foとを設定する形状モデル設定部21、形状モデルから作成した構造解析モデルを数値解析して得られる、亀裂候補面7fcの状態と観測面7foの状態を関係づける行列から、観測面7foの状態から亀裂候補面7fcの状態を推定する行列を生成する推定モデル生成部22、および観測面7foの実際の計測値によって得られた観測面7foの変形を示す観測面変形ベクトルと、推定モデルと、亀裂候補面7fcでの亀裂9の有無を示した潜在変数を適用し、亀裂候補面7fcにおける荷重と変位の分布を確率推論によって同時に求めることで、亀裂9の位置と大きさを推定する亀裂状態解析部3を備えるように構成したので、直接測定が可能な観測面7foの形状変化から、観測が困難な表面から隠れた部分で発生した亀裂9の寸法と位置を精度よく推定することができる。

とくに、亀裂状態解析部3は、相反関係にある荷重と変位のスパース性を潜在変数として介し、荷重と同時に求めた亀裂候補面7fcの変位の確率分布を事前分布とし、事前分布と推定モデルによって算出された観測面7foの変位の確率分布(変位分布Δans)を事後分布として、潜在変数を介して事後分布(変位分布Δans)を更新して収束した時点での事後分布(変位分布Δans)から亀裂9の大きさと位置を求めるように構成すれば、より確実に、観測が困難な表面から隠れた部分で発生した亀裂9の寸法と位置を精度よく推定することができる。

確率推論に、ベイズ推定を用いれば、とくにそのなかでもMAP推定を用いれば、簡単な計算で変位分布Δansを推定することができる。

観測面変形ベクトルに、観測面7foの変位変化、ひずみ変化、および角度変化のうちのいずれかを用いれば、亀裂9を推定する対象構造物7として様々な形状の構造物に適用できる。

外力は、対象構造物7の点検時に加えられる点検荷重であって、点検荷重の位置と大きさを設定する点検荷重設定部211、および点検時に、設定した点検荷重の位置と大きさを表示する点検荷重指示部311、を備えるようにすれば、亀裂9を推定する対象構造物7として、構成上、外力が加わらない構造物にも適用できる。

また、本願の故障診断装置5によれば、対象構造物7の観測面7foを測定する計測器(計測装置6)に接続され、計測値を計測器(計測装置6)から取得する計測データ取得部31を備えた上述した亀裂推定装置1、および対象構造物7における亀裂の限界条件の情報を受け付け、受け付けた限界条件の情報を亀裂推定装置に出力するとともに、亀裂推定装置1での解析結果を表示する端末52、を備え、亀裂状態解析部3は、求めた亀裂9の大きさと位置が、限界条件を超えているか否かを判定し、超えている場合、故障発生の警告を端末52(警報機53も含む)に表示させるように構成すれば、対象構造物7の故障を正確に診断して告知することができる。

あるいは、本願の故障診断装置5によれば、対象構造物7の観測面7foを測定する計測器(計測装置6)に接続され、計測値を計測器(計測装置6)から取得する計測データ取得部31を備えた上述した亀裂推定装置1、および対象構造物7を有する装置の運転中に対象構造物7に加わる力、および対象構造物7を構成する材料の物性値を含む部材情報を受け付け、受け付けた部材情報を亀裂推定装置1に出力するとともに、亀裂推定装置1での解析結果を表示する端末52、を備え、亀裂状態解析部3は、求めた亀裂9の大きさと位置と部材情報から、亀裂9の進展寿命を求め、残りの使用期間の情報を端末52に表示させるように構成すれば、対象構造物7を有する装置が故障するまでの残存使用期間を正確に診断して告知することができる。

また、各実施の形態にかかる亀裂推定方法によれば、検査対象である外力(例えば、引張荷重Lt、曲げモーメントMb、内圧Pi等)が加えられた対象構造物7の形状モデルと、形状モデルの表面から隠れた部分で亀裂の発生が予想される亀裂候補面7fcと、形状モデルの表面のうち計測対象となる観測面7foとを設定する形状モデル設定ステップ(ステップS2120)、形状モデルから作成した構造解析モデルにおける亀裂候補面7fcの境界条件を順次変更し、構造解析モデルを数値解析して得られる亀裂候補面7fcの状態と観測面7foの状態を関係づける行列から、観測面7foの状態から亀裂候補面7fcの状態を推定する行列を生成する推定モデル生成ステップ(ステップS2200(S2210~S2320))、観測面7foの実際の計測値を受け付けるステップ(ステップS3100)、および計測値から得られた観測面7foの変形を示す観測面変形ベクトルと、推定モデルと、亀裂候補面7fcでの亀裂9の有無を示した潜在変数を適用し、亀裂候補面7fcにおける荷重と変位の分布を確率推論によって同時に求めることで、亀裂9の位置と大きさを推定する亀裂状態解析ステップ(ステップS3200(ステップS3210~S3290))、を含むように構成したので、直接測定が可能な観測面7foの形状変化から、観測が困難な表面から隠れた部分で発生した亀裂9の寸法と位置を精度よく推定することができる。

とくに、亀裂状態解析ステップ(ステップS3200)では、推定モデルを構成する行列に含まれる、亀裂候補面7fcの解析結果を行列表現した亀裂面行列Δcrack_diffから観測面7foの解析結果を行列表現した観測面行列Εmeasureへ写像する順係数行列Dと、対象構造物7の観測面7foの変形を表現する観測面変形ベクトルと、観測面変形ベクトルと順係数行列Dから潜在変数を介して推定される亀裂候補面7fcの変位の確率分布を尤度分布として算出(ステップS3250)し、相反性を有する荷重と変位のスパース性を示す潜在変数を介して亀裂候補面7fcにおける荷重と変位の確率分布を同時に推定し、得られた亀裂候補面7fcの変位の確率分布を事前分布として算出(ステップS3240)し、尤度分布と事前分布から確率推論により、亀裂候補面7fcの変位分布を求める(ステップS3260)ように構成すれば、確実に亀裂9の寸法と位置を精度よく推定することができる。

また、推定モデル生成ステップ(ステップS2200)は、形状モデルから構造解析モデルを作成し、亀裂候補面7fcのすべての部分に対し、亀裂9が発生する境界条件を順次変更して数値解析を実行した解析結果から発生させた亀裂部分の情報および亀裂候補面7fcの解析結果と観測面7foの解析結果とを関連付けて記憶するステップ(ステップS2260)、および記憶された亀裂候補面の解析結果を行列表現した亀裂面行列Δcrack_diffから観測面7foの解析結果を行列表現した観測面行列Εmeasureへ写像する順係数行列Dと、亀裂候補面7fcの解析結果の荷重と変位の関係を行列表現した剛性行列Gとを求め、順係数行列D、剛性行列Gを推定に使用する関係情報として出力するステップ(ステップS2290~S2320)、を含むように構成すれば、効率的に少ない亀裂データの学習で亀裂9の推定が可能になる。

また推定モデル生成ステップ(ステップS2200)では、亀裂候補面7fcを分割した複数の要素Efc間での接続の解除、または亀裂候補面7fcの変位が、亀裂9が生じた場合と同じとなる形状または条件への変更、を数値解析に対して行うことでも効率的に少ない亀裂データの学習で亀裂9の推定が可能になる。

形状モデル設定ステップ(ステップS2100)は、対象構造物7での発生応力の分布を計測または構造解析から求めるステップ、対象構造物7を構成する材料、発生応力の分布によって亀裂9の発生箇所を決めるのに適切な評価応力を選択するステップ、および発生応力が最大となる点を亀裂9の発生箇所とし、発生箇所における最大主応力方向に垂直で、対象構造物7において発生箇所と相対する面を貫通するように亀裂候補面7fcを決定するステップ、を含むように構成すれば、検査を行う前に学習データを準備することができ、検査にかかる時間を短縮できる。

また、本願の回転電機の故障診断方法によれば、対象構造物7は、回転電機70を構成する回転子、回転子の端部に焼き嵌めされた保持環のいずれかを含む回転電機部材であり、上述した亀裂推定方法で実行される各ステップ、回転電機70の運転中に回転電機部材に加わる力、回転電機部材を構成する材料の物性値を含む部材情報を受け付けるステップ(ステップS3300)、亀裂状態解析ステップ(ステップS3200)で求めた亀裂9の大きさと位置の情報と、対象構造物情報を用いて、求めた亀裂の進展寿命を求め、残りの使用期間を算出するステップ(ステップS3310~S3320)、および算出した使用期間を表示するステップ(ステップS5100)、を含むように構成すれば、回転電機70が故障するまでの残存使用期間を正確に診断して告知することができる。

あるいは、本願の回転電機の故障診断方法によれば、対象構造物7は、回転電機70を構成する回転子、回転子の端部に焼き嵌めされた保持環のいずれかを含む回転電機部材であり、上述した亀裂推定方法で実行される各ステップ、回転電機部材に生じる亀裂の限界条件の情報を受け付けるステップ(ステップS3340)、および、亀裂状態解析ステップ(ステップS3200)で求めた亀裂9の大きさと位置が、限界条件を超えているか否かを判定し、超えている場合、故障発生を知らせるステップ(ステップS3350~S3370、ステップS5200)、を含むように構成すれば、回転電機70の故障を正確に診断して告知することができる。

1:亀裂推定装置、 2:モデル生成部、 21:形状モデル設定部、 211:点検荷重設定部、 22:推定モデル生成部、 3:亀裂状態解析部、 31:計測データ取得部、 311:点検荷重指示部、 32:亀裂状態推定部、 5:故障診断装置、 52:端末、 53:警報機、 6:計測装置(計測器)、 7:対象構造物、 70:回転電機、 7fc:亀裂候補面、 7fo:観測面、 9:亀裂、 D:順係数行列、 Efc:要素、 Efo:要素、 Εmeasure:観測面行列、 G:剛性行列、 Lt:引張荷重(外力)、 Mb:曲げモーメント(外力)、 Pi:内圧(外力)、 Δans:変位分布(事後分布)、 Δcrack_diff:亀裂面行列、 λ:基準値(判定基準)。

Claims (14)

- 検査対象である外力が加えられた対象構造物の形状モデルと、前記形状モデルの表面から隠れた部分で亀裂の発生が予想される亀裂候補面と、前記形状モデルの表面のうち計測対象となる観測面とを設定する形状モデル設定部、

前記形状モデルから作成した構造解析モデルを数値解析して得られる前記亀裂候補面の状態と前記観測面の状態を関係づける行列から、前記観測面の状態から前記亀裂候補面の状態を推定する行列を生成する推定モデル生成部、および

前記観測面の実際の計測値によって得られた前記観測面の変形を示す観測面変形ベクトルと、前記行列と、前記亀裂候補面での亀裂の有無を示した潜在変数を適用し、前記亀裂候補面における荷重と変位の分布を確率推論によって同時に求めることで、前記亀裂の位置と大きさを推定する亀裂状態解析部、

を備えたことを特徴とする亀裂推定装置。 - 前記亀裂状態解析部は、

相反関係にある前記荷重と前記変位のスパース性を前記潜在変数として介し、前記荷重と同時に求めた前記亀裂候補面の変位の確率分布を事前分布とし、

前記事前分布と前記行列によって算出された前記観測面の変位の確率分布を事後分布として、前記潜在変数を介して前記事後分布を更新して収束した時点での事後分布から前記亀裂の大きさと位置を求める、

ことを特徴とする請求項1に記載の亀裂推定装置。 - 前記確率推論に、ベイズ推定を用いたことを特徴とする請求項1または2に記載の亀裂推定装置。

- 前記観測面変形ベクトルに、前記観測面の変位変化、ひずみ変化、および角度変化のうちのいずれかを用いたことを特徴とする請求項1から3のいずれか1項に記載の亀裂推定装置。

- 前記外力は、前記対象構造物の点検時に加えられる点検荷重であって、前記荷重の位置と大きさを設定する点検荷重設定部、および

前記点検時に、前記設定した点検荷重の位置と大きさを表示する点検荷重指示部、

を備えたことを特徴とする請求項1から4のいずれか1項に記載の亀裂推定装置。 - 前記対象構造物の観測面を測定する計測器に接続され、前記計測値を前記計測器から取得する計測データ取得部を備えた請求項1から5のいずれか1項に記載の亀裂推定装置、および

前記対象構造物における亀裂の限界条件の情報を受け付け、受け付けた限界条件の情報を前記亀裂推定装置に出力するとともに、前記亀裂推定装置での解析結果を表示する端末、を備え、

前記亀裂状態解析部は、求めた前記亀裂の大きさと位置が、前記限界条件を超えているか否かを判定し、超えている場合、故障発生の警告を前記端末に表示させることを特徴とする故障診断装置。 - 前記対象構造物の観測面を測定する計測器に接続され、前記計測値を前記計測器から取得する計測データ取得部を備えた請求項1から5のいずれか1項に記載の亀裂推定装置、および

前記対象構造物を有する装置の運転中に前記対象構造物に加わる力、および前記対象構造物を構成する材料の物性値を含む部材情報を受け付け、受け付けた部材情報を前記亀裂推定装置に出力するとともに、前記亀裂推定装置での解析結果を表示する端末、を備え、

前記亀裂状態解析部は、求めた前記亀裂の大きさと位置と前記部材情報から、前記亀裂の進展寿命を求め、残りの使用期間の情報を前記端末に表示させることを特徴とする故障診断装置。 - 検査対象である外力が加えられた対象構造物の形状モデルと、前記形状モデルの表面から隠れた部分で亀裂の発生が予想される亀裂候補面と、前記形状モデルの表面のうち計測対象となる観測面とを設定する形状モデル設定ステップ、

前記形状モデルから作成した構造解析モデルを数値解析して得られる前記亀裂候補面の状態と前記観測面の状態を関係づける行列から、前記観測面の状態から前記亀裂候補面の状態を推定する行列を生成する推定モデル生成ステップ、

前記観測面の実際の計測値を受け付けるステップ、および

前記計測値から得られた前記観測面の変形を示す観測面変形ベクトルと、前記行列と、前記亀裂候補面での亀裂の有無を示した潜在変数とを適用し、前記亀裂候補面における荷重と変位の分布を確率推論によって同時に求めることで、前記亀裂の位置と大きさを推定する亀裂状態解析ステップ、

を含むことを特徴とする亀裂推定方法。 - 前記亀裂状態解析ステップでは、

前記行列に含まれる、前記亀裂候補面の解析結果を行列表現した亀裂面行列から前記観測面の解析結果を行列表現した観測面行列へ写像する順係数行列と、前記対象構造物の前記観測面の変形を表現する観測面変形ベクトルと、前記観測面変形ベクトルと前記順係数行列から前記潜在変数を介して推定される前記亀裂候補面の変位の確率分布を尤度分布として算出し、

相反性を有する荷重と変位のスパース性を示す前記潜在変数を介して、前記亀裂候補面における荷重と変位の確率分布を同時に推定し、得られた亀裂候補面の変位の確率分布を事前分布として算出し、

前記尤度分布と前記事前分布から前記確率推論により、前記亀裂候補面の変位分布を求めることを特徴とする請求項8に記載の亀裂推定方法。 - 前記推定モデル生成ステップは、

前記形状モデルから前記構造解析モデルを作成し、前記亀裂候補面のすべての部分に対し、亀裂が発生する境界条件を順次変更して前記数値解析を実行した解析結果から発生させた亀裂部分の情報および前記亀裂候補面の解析結果と前記観測面の解析結果とを関連付けて記憶するステップ、および

前記記憶された亀裂候補面の解析結果を行列表現した亀裂面行列から前記観測面の解析結果を行列表現した観測面行列へ写像する順係数行列と、前記亀裂候補面の解析結果の荷重と変位の関係を行列表現した剛性行列とを求め、前記順係数行列、前記剛性行列を推定に使用する関係情報として出力するステップ、

を含むことを特徴とする請求項8または9に記載の亀裂推定方法。 - 前記推定モデル生成ステップでは、

前記亀裂候補面を分割した複数の要素間での接続の解除、または前記亀裂候補面の変位が、前記亀裂が生じた場合と同じとなる形状または条件への変更、を前記数値解析に対して行うことを特徴とする請求項8から10のいずれか1項に記載の亀裂推定方法。 - 前記形状モデル設定ステップは、

前記対象構造物での発生応力の分布を計測または構造解析から求めるステップ、

前記対象構造物を構成する材料、前記発生応力の分布によって前記亀裂の発生箇所を決めるのに適切な評価応力を選択するステップ、および

前記発生応力が最大となる点を前記亀裂の発生箇所とし、前記発生箇所における最大主応力方向に垂直で、前記対象構造物において前記発生箇所と相対する面を貫通するように前記亀裂候補面を決定するステップ、

を含むことを特徴とする請求項8から11のいずれか1項に記載の亀裂推定方法。 - 前記対象構造物は、回転電機を構成する回転子、前記回転子の端部に焼き嵌めされた保持環のいずれかを含む回転電機部材であり、

請求項8から12のいずれか1項に記載の亀裂推定方法で実行される各ステップ、

前記回転電機の運転中に前記回転電機部材に加わる力、前記回転電機部材を構成する材料の物性値を含む部材情報を受け付けるステップ、および、

亀裂状態解析ステップで求めた前記亀裂の大きさと位置の情報と、前記部材情報を用いて、求めた亀裂の進展寿命を求め、残りの使用期間を算出するステップ、および

前記算出した使用期間を表示するステップ、

を含むことを特徴とする回転電機の故障診断方法。 - 前記対象構造物は、回転電機を構成する回転子、前記回転子の端部に焼き嵌めされた保持環のいずれかを含む回転電機部材であり、

請求項8から12のいずれか1項に記載の亀裂推定方法で実行される各ステップ、

前記回転電機部材に生じる亀裂の限界条件の情報を受け付けるステップ、および、

前記亀裂状態解析ステップで求めた前記亀裂の大きさと位置が、前記限界条件を超えているか否かを判定し、超えている場合、故障発生を知らせるステップ、

を含むことを特徴とする回転電機の故障診断方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/003592 WO2021152811A1 (ja) | 2020-01-31 | 2020-01-31 | 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 |

| DE112020006650.9T DE112020006650T5 (de) | 2020-01-31 | 2020-01-31 | Rissschätzvorrichtung, fehlerdiagnosevorrichtung, rissschätzverfahren undfehlerdiagnoseverfahren für eine rotierende maschine |

| CN202080094400.7A CN115004004A (zh) | 2020-01-31 | 2020-01-31 | 龟裂推测装置和故障诊断装置以及龟裂推测方法和旋转电机的故障诊断方法 |

| JP2021574398A JP7158609B2 (ja) | 2020-01-31 | 2020-01-31 | 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 |

| US17/794,271 US20230049804A1 (en) | 2020-01-31 | 2020-01-31 | Crack estimation device, failure diagnosis device, crack estimation method, and failure diagnosis method for rotating machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2020/003592 WO2021152811A1 (ja) | 2020-01-31 | 2020-01-31 | 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2021152811A1 true WO2021152811A1 (ja) | 2021-08-05 |

Family

ID=77078101

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2020/003592 WO2021152811A1 (ja) | 2020-01-31 | 2020-01-31 | 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20230049804A1 (ja) |

| JP (1) | JP7158609B2 (ja) |

| CN (1) | CN115004004A (ja) |

| DE (1) | DE112020006650T5 (ja) |

| WO (1) | WO2021152811A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11428612B2 (en) | 2020-09-16 | 2022-08-30 | Mitsubishi Electric Corporation | Estimation device and estimation method |

| WO2023152793A1 (ja) * | 2022-02-08 | 2023-08-17 | 三菱電機株式会社 | 亀裂検査装置、亀裂検査システム、および亀裂検査方法 |

| WO2023175659A1 (ja) * | 2022-03-14 | 2023-09-21 | 三菱電機株式会社 | き裂の進展予測装置、き裂の検査システムおよびき裂の進展予測方法 |

| CN117308847A (zh) * | 2023-11-30 | 2023-12-29 | 江西省水利科学院(江西省大坝安全管理中心、江西省水资源管理中心) | 基于有限元的渡槽裂缝监控方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116309447B (zh) * | 2023-03-17 | 2024-01-05 | 水利部交通运输部国家能源局南京水利科学研究院 | 一种基于深度学习的水坝斜坡裂缝检测方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57151841A (en) * | 1981-03-16 | 1982-09-20 | Toshiba Corp | Apparatus for monitoring remaining life of turbine rotor |

| JPS62144543A (ja) * | 1985-12-19 | 1987-06-27 | Fuji Electric Co Ltd | 冷間加工型非磁性保持環 |

| JP2004069638A (ja) * | 2002-08-09 | 2004-03-04 | Kawasaki Heavy Ind Ltd | 弾塑性体の亀裂進展予測方法および変形予測方法 |

| JP2008256474A (ja) * | 2007-04-03 | 2008-10-23 | Toshiba Corp | 内部残留応力推定方法およびシステム |

| JP2012159477A (ja) * | 2011-02-02 | 2012-08-23 | Institute Of Nuclear Safety System Inc | 亀裂サイズ推定方法 |

| JP2013096862A (ja) * | 2011-11-01 | 2013-05-20 | Hitachi-Ge Nuclear Energy Ltd | き裂進展挙動予測方法 |

| US9513200B1 (en) * | 2015-11-04 | 2016-12-06 | Rolls-Royce Corporation | Determination of a threshold crack length |

| JP2018032380A (ja) * | 2016-07-01 | 2018-03-01 | ザ・ボーイング・カンパニーThe Boeing Company | 構造の複数面における有限要素モデリング及び亀裂伝播の解析 |

-

2020

- 2020-01-31 WO PCT/JP2020/003592 patent/WO2021152811A1/ja active Application Filing

- 2020-01-31 DE DE112020006650.9T patent/DE112020006650T5/de active Pending

- 2020-01-31 JP JP2021574398A patent/JP7158609B2/ja active Active

- 2020-01-31 CN CN202080094400.7A patent/CN115004004A/zh active Pending

- 2020-01-31 US US17/794,271 patent/US20230049804A1/en active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57151841A (en) * | 1981-03-16 | 1982-09-20 | Toshiba Corp | Apparatus for monitoring remaining life of turbine rotor |

| JPS62144543A (ja) * | 1985-12-19 | 1987-06-27 | Fuji Electric Co Ltd | 冷間加工型非磁性保持環 |

| JP2004069638A (ja) * | 2002-08-09 | 2004-03-04 | Kawasaki Heavy Ind Ltd | 弾塑性体の亀裂進展予測方法および変形予測方法 |

| JP2008256474A (ja) * | 2007-04-03 | 2008-10-23 | Toshiba Corp | 内部残留応力推定方法およびシステム |

| JP2012159477A (ja) * | 2011-02-02 | 2012-08-23 | Institute Of Nuclear Safety System Inc | 亀裂サイズ推定方法 |

| JP2013096862A (ja) * | 2011-11-01 | 2013-05-20 | Hitachi-Ge Nuclear Energy Ltd | き裂進展挙動予測方法 |

| US9513200B1 (en) * | 2015-11-04 | 2016-12-06 | Rolls-Royce Corporation | Determination of a threshold crack length |

| JP2018032380A (ja) * | 2016-07-01 | 2018-03-01 | ザ・ボーイング・カンパニーThe Boeing Company | 構造の複数面における有限要素モデリング及び亀裂伝播の解析 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11428612B2 (en) | 2020-09-16 | 2022-08-30 | Mitsubishi Electric Corporation | Estimation device and estimation method |

| WO2023152793A1 (ja) * | 2022-02-08 | 2023-08-17 | 三菱電機株式会社 | 亀裂検査装置、亀裂検査システム、および亀裂検査方法 |

| WO2023175659A1 (ja) * | 2022-03-14 | 2023-09-21 | 三菱電機株式会社 | き裂の進展予測装置、き裂の検査システムおよびき裂の進展予測方法 |

| JP7353536B1 (ja) | 2022-03-14 | 2023-09-29 | 三菱電機株式会社 | き裂の進展予測装置、き裂の検査システムおよびき裂の進展予測方法 |

| CN117308847A (zh) * | 2023-11-30 | 2023-12-29 | 江西省水利科学院(江西省大坝安全管理中心、江西省水资源管理中心) | 基于有限元的渡槽裂缝监控方法 |

| CN117308847B (zh) * | 2023-11-30 | 2024-02-09 | 江西省水利科学院(江西省大坝安全管理中心、江西省水资源管理中心) | 基于有限元的渡槽裂缝监控方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP7158609B2 (ja) | 2022-10-21 |

| DE112020006650T5 (de) | 2022-11-24 |

| US20230049804A1 (en) | 2023-02-16 |

| CN115004004A (zh) | 2022-09-02 |

| JPWO2021152811A1 (ja) | 2021-08-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2021152811A1 (ja) | 亀裂推定装置と故障診断装置および亀裂推定方法と回転電機の故障診断方法 | |

| Sanayei et al. | Parameter estimation of structures from static strain measurements. I: Formulation | |

| Huynh et al. | Damage location vector: A non-destructive structural damage detection technique | |

| US20110106459A1 (en) | In-situ optical crack measurement using a dot pattern | |

| US11788926B2 (en) | Method for monitoring axial loads in structures by identifying natural frequencies | |

| Eroglu et al. | Exact solution based finite element formulation of cracked beams for crack detection | |

| Gillich et al. | Reliable method to detect and assess damages in beams based on frequency changes | |

| US6874370B1 (en) | Finite element analysis fatigue gage | |

| JP4533621B2 (ja) | 残留応力測定方法及び装置 | |

| Ilg et al. | Application of a full-field calibration concept for parameter identification of HS-steel with LS-OPT® | |

| Le et al. | Structural changes assessment in axial stressed beams through frequencies variation | |

| WO2021149170A1 (ja) | き裂の推定装置、き裂の推定方法、き裂の検査方法および故障診断方法 | |

| Meneghetti et al. | Crack detection by sensitivity analysis | |

| CN113688544B (zh) | 一种主被动结合的复合材料损伤定量辨识方法 | |

| JP2018146230A (ja) | 構造物評価方法及び構造物評価システム | |

| Hermansson et al. | Identification of material parameters of complex cables from scanned 3D shapes | |

| Helfrick et al. | Curvature methods of damage detection using digital image correlation | |

| JP7195462B2 (ja) | 推定装置及び推定方法 | |

| WO2024063053A1 (ja) | 情報処理装置、システム、プログラム、提示方法 | |

| Kim et al. | Damage localization accuracy as a function of model uncertainty in the I-40 bridge over the Rio Grande | |

| Kowalska et al. | The digital image correlation system in experimental tests of beam deflection | |

| Carmignato et al. | CT techniques for reconstructing 3D geometrical models of complex parts: an approach for traceability establishment and uncertainty evaluation | |

| Fontana et al. | Bending stress determination in a pipe test bench using DSPI combined with instrumented indentation | |

| JP7362468B2 (ja) | 加工面形状予測装置、及びその方法 | |

| JP7351020B2 (ja) | 亀裂推定装置および亀裂推定方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 20917238 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2021574398 Country of ref document: JP Kind code of ref document: A |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 20917238 Country of ref document: EP Kind code of ref document: A1 |