WO2010140521A1 - タイヤ用ビードワイヤおよびその製造方法 - Google Patents

タイヤ用ビードワイヤおよびその製造方法 Download PDFInfo

- Publication number

- WO2010140521A1 WO2010140521A1 PCT/JP2010/058916 JP2010058916W WO2010140521A1 WO 2010140521 A1 WO2010140521 A1 WO 2010140521A1 JP 2010058916 W JP2010058916 W JP 2010058916W WO 2010140521 A1 WO2010140521 A1 WO 2010140521A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- wire

- diameter

- bead

- carbon steel

- bead wire

- Prior art date

Links

- 239000011324 bead Substances 0.000 title claims abstract description 83

- 238000000034 method Methods 0.000 title claims abstract description 32

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 28

- 229910000975 Carbon steel Inorganic materials 0.000 claims abstract description 37

- 239000010962 carbon steel Substances 0.000 claims abstract description 37

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 29

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 28

- 229910001567 cementite Inorganic materials 0.000 claims abstract description 15

- 229910000859 α-Fe Inorganic materials 0.000 claims abstract description 12

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 claims abstract description 11

- 229910001562 pearlite Inorganic materials 0.000 claims abstract description 10

- 238000005491 wire drawing Methods 0.000 claims description 44

- 238000007747 plating Methods 0.000 claims description 10

- 229910000831 Steel Inorganic materials 0.000 abstract description 15

- 239000010959 steel Substances 0.000 abstract description 15

- 230000000052 comparative effect Effects 0.000 description 18

- 229920001971 elastomer Polymers 0.000 description 13

- 238000003466 welding Methods 0.000 description 12

- 239000000463 material Substances 0.000 description 10

- 239000011248 coating agent Substances 0.000 description 9

- 238000000576 coating method Methods 0.000 description 9

- 230000000694 effects Effects 0.000 description 9

- 239000007788 liquid Substances 0.000 description 8

- 239000002994 raw material Substances 0.000 description 7

- 239000000853 adhesive Substances 0.000 description 6

- 230000001070 adhesive effect Effects 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- 239000012535 impurity Substances 0.000 description 5

- 238000004873 anchoring Methods 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 230000032683 aging Effects 0.000 description 3

- 230000008021 deposition Effects 0.000 description 3

- 239000012779 reinforcing material Substances 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- 229910000677 High-carbon steel Inorganic materials 0.000 description 2

- 238000004073 vulcanization Methods 0.000 description 2

- 230000037303 wrinkles Effects 0.000 description 2

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 1

- 238000007718 adhesive strength test Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 229910021538 borax Inorganic materials 0.000 description 1

- 238000013124 brewing process Methods 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- 239000004328 sodium tetraborate Substances 0.000 description 1

- 235000010339 sodium tetraborate Nutrition 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 238000005496 tempering Methods 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 235000014692 zinc oxide Nutrition 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C1/00—Manufacture of metal sheets, metal wire, metal rods, metal tubes by drawing

- B21C1/003—Drawing materials of special alloys so far as the composition of the alloy requires or permits special drawing methods or sequences

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C15/00—Tyre beads, e.g. ply turn-up or overlap

- B60C15/04—Bead cores

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/02—Modifying the physical properties of iron or steel by deformation by cold working

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/06—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of rods or wires

- C21D8/065—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of rods or wires of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

- C23C2/022—Pretreatment of the material to be coated, e.g. for coating on selected surface areas by heating

- C23C2/0224—Two or more thermal pretreatments

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

- C23C2/024—Pretreatment of the material to be coated, e.g. for coating on selected surface areas by cleaning or etching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/34—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the shape of the material to be treated

- C23C2/36—Elongated material

- C23C2/38—Wires; Tubes

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/34—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for tyres; for rims

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

- Y10T428/2933—Coated or with bond, impregnation or core

- Y10T428/2938—Coating on discrete and individual rods, strands or filaments

Definitions

- the present invention relates to a tire bead wire used for production of a bead core, which is a reinforcing material for an automobile tire made of a carbon steel wire, and a manufacturing method thereof.

- Tire bead wires are tough and require high durability.

- the bead wire diameter is 1.55 mm ⁇

- the tensile strength is 1880 N / mm 2 or more

- the bead wire diameter is 0.94 mm ⁇

- the tensile strength is high. Is 1840 N / mm 2 or more.

- a high-carbon steel wire rod having a wire diameter of mainly 5.5 mm ⁇ and a carbon content of 0.69 to 0.86 wt% is used as the hard steel wire bus. It is made by drawing and drawing with a total area reduction of about 92 to 97%.

- a high carbon steel wire is usually a wire with a pearlite structure with a diameter of 5.5 to 6.5 mm that has been hot-rolled after being hot-rolled as necessary, and is subjected to wire drawing and patenting, and the final wire is drawn.

- the wire diameter is 3.0 to 2.0 mm.

- the steel cord used as a reinforcing material for radial tires, belt conveyors and the like is manufactured by performing a blueing process and performing a plating process and winding it. Yes.

- a method of manufacturing this type of steel cord is described in Patent Document 1, for example.

- Patent Document 2 discloses a method in which the intermediate patenting process is omitted and the secondary wire drawing is performed.

- the thing of patent document 2 raises the temperature of steel materials by applying a mechanical external force to a steel material, and deforms it, thereby making the drying of the borax in a secondary wire drawing process good, and the occurrence of seizure and disconnection No secondary wire drawing is possible.

- the buses for raw materials are generally joined by wire-bonding the wire being used and the wire to be used next for continuous production.

- the structure of the portion heated at a high temperature is remarkably changed, and the strength and toughness are greatly affected.

- an object of the present invention is to provide a tire bead wire that can be drawn in one step up to a predetermined final wire diameter suitable for the bead wire without a patenting treatment, and a method for manufacturing the same.

- the invention of the tire bead wire according to claim 1 is characterized in that carbon is contained in a weight percentage of 0.61% to 0.65%, and a carbon steel wire having a diameter of 5.5 mm to 6.5 mm is used once.

- a pearlite structure in which the distance between the ferrite and cementite is narrowly aligned and drawn to a predetermined final wire diameter in the true strain range of 2.0 to 4.0 is obtained. is there.

- the feature of the invention of the tire bead wire according to claim 2 is that, in claim 1, the wire is drawn to 0.94 to 1.30 mm ⁇ in one drawing process.

- the invention of the method for manufacturing a bead wire for a tire according to claim 3 is characterized in that the carbon steel wire rod having a diameter of 5.5 mm to 6.5 mm, containing 0.61% to 0.65% by weight of carbon. Is drawn in one step to a predetermined final wire diameter in the range of true strain of 2.0 to 4.0, and the wire after wire drawing is blueed and then plated.

- a feature of the invention of the method for manufacturing a tire bead wire according to claim 4 is that, in claim 3, a carbon steel wire having a diameter of 5.5 mm is drawn to a final wire diameter of 0.94 to 1.30 mm ⁇ . It is.

- the feature of the method for manufacturing a bead wire for a tire according to claim 5 is that, in claim 3, a carbon steel wire having a diameter of 6.5 mm is drawn to a final wire diameter of 1.5 to 2.20 mm ⁇ . It is.

- the carbon steel wire material containing carbon in a weight percentage of 0.61% to 0.65% and having a diameter of 5.5 mm to 6.5 mm is used once.

- the pearlite structure is drawn in the range of true strain of 2.0 to 4.0 to the final final wire diameter and the distance between ferrite and cementite is narrowly aligned.

- the bead core having a wire diameter suitable for producing the bead core is provided. Can be obtained easily and efficiently.

- the carbon steel wire material having a diameter of 5.5 mm to 6.5 mm and containing 0.61% to 0.65% by weight of carbon.

- Wire drawing can be performed at a high area reduction rate, and carbon steel wire with a general-purpose wire diameter (diameter 5.5 to 6.5 mm) can be secured without causing breakage and with the necessary tensile strength.

- the wire can be drawn in one step up to the final wire diameter suitable for the bead wire.

- the carbon content is low and the carbon steel wire is soft, workability when drawing the carbon steel wire can be improved, productivity can be improved, and when the wire is continuously drawn.

- the carbon steel wire having a diameter of 5.5 mm is drawn to a final wire diameter of 0.94 to 1.30 mm ⁇ .

- a carbon steel wire having a diameter of 5 mm can be used, a facility for patenting treatment can be eliminated, and a bead wire can be manufactured at a low cost.

- the general-purpose 6 since the carbon steel wire having a diameter of 6.5 mm is drawn to a final wire diameter of 1.5 to 2.20 mm ⁇ , the general-purpose 6.

- a carbon steel wire having a diameter of 5 mm can be used, a facility for patenting treatment can be eliminated, and a bead wire can be manufactured at a low cost.

- FIG. 3 is a photograph of the bead wire surface in a state where the plating layer on the surface of the bead wire manufactured as shown in FIG. 2 is peeled off.

- the bead wires used in automobile tires are required to be strong and highly durable.

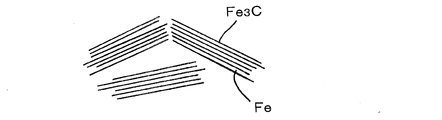

- the strength of the bead wire can be increased by drawing a wire with a fine pearlite structure (two-phase structure of ferrite Fe and cementite Fe3C) and reducing the wire diameter.

- a tire employing a bead core produced using a bead wire can contribute to high strength, high toughness and light weight. This is because, as shown in FIG. 1, the high strength cementite Fe3C and ferrite Fe crystals are stretched by wire drawing and the direction is aligned in the wire drawing direction, and the width of the ferrite phase is narrowed and the strength is increased. It is.

- the strength increases as the wire diameter is reduced by wire drawing.

- the bead wire is wound into a coil on a winder.

- the bead wire bus is a carbon steel having a carbon content lower than the conventional carbon content of 0.61 to 0.65% by weight, and the wire diameter is 5.5 to 6.

- a 5 mm wire is drawn in one step to a predetermined final wire diameter (2.20 to 0.94 mm ⁇ ) suitable for a bead wire without performing an intermediate patenting treatment.

- the area reduction ratio is larger than the conventional area reduction ratio, the wire has a lower carbon content than the conventional one, and the material is softer than the conventional one. A line becomes possible.

- the bead wire also has good adhesion to the surrounding rubber of the bead wire and can prevent disconnection at the time of wire drawing and disconnection at the welding point.

- FIG. 2 shows a production process of a bead wire.

- a carbon steel (wire) having a wire diameter of 5.5 to 6.5 mm and a carbon content of 0.61 to 0.65% by weight is wound by a winding machine.

- the oxide film on the surface is removed (11) by a discharging (10) and descaling apparatus, and then the coating liquid is passed through the coating liquid adhering apparatus to adhere (12) to the surface of the wire and dried.

- the wire drawing is performed in a single step to a predetermined final wire diameter (2.20 to 0.94 mm ⁇ ) within a true strain range of 2.0 to 4.0. After performing (13), it winds up on a winder (14).

- the final wire diameter drawn in one step is preferably about 0.94 to 1.30 mm ⁇ , and when the wire diameter is 6.5 mm, The final wire diameter drawn in one step is preferably about 1.5 to 2.20 mm ⁇ .

- the wire drawn to the final wire diameter is unwound from a winder (20), subjected to bluing treatment (21) by a bluing treatment device and plated (22) by a plating treatment device. Then, the tire bead wire is manufactured by winding (23) on the winder.

- the adhesive force between the bead wire and the rubber is determined by a chemical bond force due to a chemical reaction between the rubber and the plating on the bead wire surface and a physical bond force due to a throwing effect on wrinkles (unevenness) on the bead wire surface. Therefore, although it is limited, it is possible to increase the adhesive force by increasing the anchoring effect. In particular, when the ratio of the exposed interface between the rubber and the bead wire surface deteriorates due to high heat, high moisture and repeated strain due to severe tire running, the physical adhesive force due to the anchoring effect is effective. Demonstrate.

- Example 1 As shown in Table 1, a hard steel wire having a wire diameter of 5.5 mm ⁇ as defined in JIS G3506 SWRH62A was used as the raw material bus.

- the chemical components are C: 0.63%, Si: 0.21%, Mn: 0.52%, the balance being Fe and inevitable impurities.

- the oxide film on the surface is removed from the raw material by a descaling apparatus, and then the film is passed through a coating liquid deposition apparatus, so that the coating liquid is adhered and dried on the surface of the wire. Subsequently, the surface of the wire was reduced by a single wire drawing to a predetermined wire diameter of 1.20 mm ⁇ within a true strain range of 2.0 to 4.0 with a dry wire drawing device in which wires were continuously arranged.

- the drawn wire was wound into a coil shape by a winder, the wound wire was unwound, passed through a bath at 430 ° C. and blued, and then plated to produce a bead wire.

- Comparative Example 1 As shown in Table 1, a hard steel wire having a wire diameter of 5.5 mm ⁇ as defined in JIS G3506 SWRH72A was used as the raw material bus.

- the chemical components are C: 0.71%, Si: 0.22%, Mn: 0.49%, and the balance is Fe and inevitable impurities.

- the raw material is removed from the surface oxide film with a descaling apparatus, and then passed through a coating liquid deposition apparatus, so that the coating liquid is adhered to the surface of the wire. Subsequently, the surface of the wire was reduced by a single wire drawing to a predetermined wire diameter of 1.20 mm ⁇ with a dry wire drawing device in which wires were continuously arranged.

- the drawn wire was wound into a coil shape by a winder, the wound wire was unwound, passed through a bath at 430 ° C. and blued, and then subjected to plating to produce a bead wire.

- Comparative Example 2 As shown in Table 1, a hard steel wire having a wire diameter of 4.5 mm ⁇ as defined in JIS G3506 SWRH72A was used as the raw material bus.

- the chemical components are C: 0.72%, Si: 0.21%, Mn: 0.51%, and the balance is Fe and inevitable impurities.

- the raw material is removed from the surface oxide film with a descaling apparatus, and then passed through a coating liquid deposition apparatus, so that the coating liquid is adhered to the surface of the wire. Subsequently, the surface of the wire was reduced by a single wire drawing to a predetermined wire diameter of 1.20 mm ⁇ with a dry wire drawing device in which wires were continuously arranged.

- the drawn wire was wound into a coil shape by a winder, the wound wire was unwound, passed through a bath at 430 ° C. and blued, and then subjected to plating to produce a bead wire.

- Tensile tests were performed on the bead wires produced in Example 1 and Comparative Examples 1 and 2 above, and the tensile strength (N / mm 2), wire breakage during wire drawing, and wire breakage in the weld were examined. The results are as described in (Table 1) above.

- Comparative Example 2 since the area reduction rate (working amount) by wire drawing is smaller than that of Comparative Example 1, no disconnection occurs during wire drawing, and the tensile strength is 1950 N / mm 2. However, since the carbon content is high, as in Comparative Example 1, the structural change in the portion heated at a high temperature during welding was significant, and a disconnection occurred at the weld.

- a carbon steel wire having a special wire diameter (4.5 mm)

- a carbon steel wire having a wire diameter of 4.5 mm can be obtained in-house by a general-purpose (wire diameter 5. If a facility for patenting carbon steel wire (5 to 6.5 mm) is required, and there is no facility in-house, there is a restriction that an expensive bus bar must be obtained from a steel manufacturer.

- Example 1 since a hard steel wire having a carbon content of 0.63% by weight is used, for example, the wire diameter of Comparative Example 2 is changed from 4.5 mm ⁇ to 1.20 mm ⁇ . Compared to wire drawing, the work volume increases, but the carbon content is low and the material is soft, so the distance between ferrite and cementite is narrow, and the microstructure is fine and smooth. Thus, it is possible to easily obtain a wire with a desired wire diameter by a single wire drawing process without generating a wire break or wire break at the welding point, and a tensile strength (2000 N / mm 2). Also, the same result as that of Comparative Example 2 was obtained.

- Example 1 and Comparative Examples 1 and 2 11 busbars each having a length of about 1 m were prepared, and according to the welding procedure for each of Example 1 and Comparative Examples 1 and 2, Welding-annealing-deburring was repeated and welded to one wire, and then the wire welded at 10 locations was drawn up to 1.20 mm ⁇ by a normal method, and the number of breaks at the welding location was measured. .

- Table 1 The results are as described above (Table 1).

- FIG. 3 is an enlarged view of the surface of the bead wire in a state where the plating layer on the surface of the bead wire manufactured as shown in FIG. 2 is peeled off.

- the bead wire affects the anchoring effect in adhesion to rubber due to the groove spacing of wrinkles (concave / convex) generated as the surface area increases as the diameter decreases due to wire drawing.

- 3A shows the surface of the bead wire manufactured in Example 1 described above

- FIG. 3B shows the surface of the bead wire manufactured in Comparative Example 1

- FIG. 3C shows the surface of Comparative Example 2.

- Comparative Example 1 and Comparative Example 2 in Example 1 both in the initial adhesion before aging and in the water-resistant adhesion assuming a tire running after aging. Better results were obtained.

- Comparative Example 2 the water-resistant adhesion was inferior. From this, it was confirmed that the groove spacing in Example 1 and Comparative Example 1 was excellent in anchoring effect compared to Comparative Example 2.

- the adhesive strength test was carried out based on the rubber adhesion test method defined in JIS G3510.

- the following compounded rubber which is common as bead insulation, was used.

- a numerical value represents a mass part.

- the embedding length of the bead wire into the rubber was 50 mm, the drawing speed was 150 mm / min, and the drawing force, that is, the adhesive strength (N) —the adhesion rate (%) of the rubber remaining on the bead wire was visually determined.

- the initial adhesive vulcanization conditions were 150 ° C. ⁇ 40 minutes, and the water-resistant adhesive was described above after leaving the vulcanized sample in a 70 ° C. ⁇ 95% RH atmosphere for one week. Evaluation was made by a pull-out adhesion test. The water-resistant adhesion was assumed to be a heat deterioration condition after running the tire.

- the wire diameter is 5.5 mm ⁇

- the chemical components are C: 0.63%, Si: 0.21%, Mn: 0.52%

- the balance is Fe and inevitable impurities.

- carbon steel wire containing 0.61% or more and 0.65% or less by weight%, and a carbon steel wire having a diameter of 5.5 mm to 6.5 mm is drawn once.

- the pearlite structure in which the distance between the ferrite and cementite is narrowly aligned and drawn to a predetermined final wire diameter in the true strain range of 2.0 to 4.0 by the processing is used.

- a useful tire bead wire that has excellent tensile strength, good adhesion to the surrounding rubber of the bead wire, and does not cause breakage at the time of wire drawing and breakage at the welding point, while using a carbon steel wire having a wire diameter is obtained. be able to.

- a carbon steel wire having a diameter of 5.5 mm to 6.5 mm and containing 0.61% to 0.65% by weight of carbon.

- the wire was drawn in one step up to a predetermined final wire diameter, so a carbon steel wire with a relatively low carbon content could be produced without a patenting treatment.

- Wire drawing can be performed with a reduction in area, and a carbon steel wire with a general-purpose wire diameter (diameter 5.5 to 6.5 mm) can be produced without disconnection and with the necessary tensile strength.

- the wire can be drawn in one step up to the final wire diameter suitable for the bead wire.

- the tire bead wire and the manufacturing method thereof according to the present invention are suitable for obtaining a bead wire used for producing a bead core that is a reinforcing material for an automobile tire.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Ropes Or Cables (AREA)

- Metal Extraction Processes (AREA)

- Tires In General (AREA)

Abstract

Description

表1に示すように、原材料母線は、JIS G3506 SWRH62Aに規定される線径が5.5mmφの硬鋼線材を用いた。化学成分は、C:0.63%、Si:0.21%、Mn:0.52%で、残部がFeおよび不可避的不純物である。その原材料を脱スケール装置で表面の酸化膜を除去し、次いで皮膜液付着装置を通過させることで、線材の表面に皮膜液を付着乾燥させる。続いて、線材を連続配置された乾式伸線装置で、真歪2.0~4.0の範囲で、線径1.20mmφの所定線径まで1回の伸線加工で減面した。伸線された線材は、巻取り機によってコイル状に巻取り、巻取った線材を巻出し、430℃のバス中を通過させてブルーイングし、その後メッキ処理を施してビードワイヤを製造した。

表1に示すように、原材料母線は、JIS G3506 SWRH72Aに規定される線径が5.5mmφの硬鋼線材を用いた。化学成分は、C:0.71%、Si:0.22%、Mn:0.49%で、残部がFeおよび不可避的不純物である。その原材料を脱スケール装置で表面の酸化膜を除去し、次いで皮膜液付着装置を通過させることで、線材の表面に皮膜液を付着させる。続いて、線材を連続配置された乾式伸線装置で線径1.20mmφの所定線径まで1回の伸線加工で減面した。伸線された線材を、巻取り機によってコイル状に巻取り、巻取った線材を巻出し、430℃のバス中を通過させてブルーイングし、その後メッキ処理を施してビードワイヤを製造した。

表1に示すように、原材料母線は、JIS G3506 SWRH72Aに規定される線径が4.5mmφの硬鋼線材を用いた。化学成分は、C:0.72%、Si:0.21%、Mn:0.51%で、残部がFeおよび不可避的不純物である。その原材料を脱スケール装置で表面の酸化膜を除去し、次いで皮膜液付着装置を通過させることで、線材の表面に皮膜液を付着させる。続いて、線材を連続配置された乾式伸線装置で線径1.20mmφの所定線径まで1回の伸線加工で減面した。伸線された線材を、巻取り機によってコイル状に巻取り、巻取った線材を巻出し、430℃のバス中を通過させてブルーイングし、その後メッキ処理を施してビードワイヤを製造した。

Claims (5)

- 重量%で炭素を、0.61%以上0.65%以下を含有し、直径が5.5mmから6.5mmの炭素鋼線材が1回の伸線処理で、真歪2.0~4.0の範囲で、所定の最終伸線径まで伸線されて、フェライトとセメンタイトとの間隔が狭く引き揃えられたパーライト組織とされたことを特徴とするタイヤ用ビードワイヤ。

- 請求項1において、1回の伸線処理で、0.94~1.30mmφに伸線されることを特徴とするタイヤ用ビードワイヤ。

- 重量%で炭素を、0.61%以上0.65%以下を含有する、直径が5.5mmから6.5mmの炭素鋼線材を、真歪2.0~4.0の範囲で、所定の最終伸線径まで一工程で伸線し、

伸線後の線材をブルーイングし、その後メッキすることを特徴とするタイヤ用ビードワイヤの製造方法。 - 請求項3において、直径が5.5mmの炭素鋼線材を、0.94~1.30mmφの最終伸線径まで伸線したことを特徴とするタイヤ用ビードワイヤの製造方法。

- 請求項3において、直径が6.5mmの炭素鋼線材を、1.5~2.20mmφの最終伸線径まで伸線したことを特徴とするタイヤ用ビードワイヤの製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2010800232390A CN102449179A (zh) | 2009-06-05 | 2010-05-26 | 胎圈钢丝及其生产方法 |

| US13/319,252 US20120064357A1 (en) | 2009-06-05 | 2010-05-26 | Tyre bead wire and process for production thereof |

| JP2011518413A JPWO2010140521A1 (ja) | 2009-06-05 | 2010-05-26 | タイヤ用ビードワイヤおよびその製造方法 |

| DE112010002252T DE112010002252T5 (de) | 2009-06-05 | 2010-05-26 | Reifenwulstdraht und herstellungsverfahren dafür |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009136252 | 2009-06-05 | ||

| JP2009-136252 | 2009-06-05 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2010140521A1 true WO2010140521A1 (ja) | 2010-12-09 |

Family

ID=43297657

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/058916 WO2010140521A1 (ja) | 2009-06-05 | 2010-05-26 | タイヤ用ビードワイヤおよびその製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20120064357A1 (ja) |

| JP (1) | JPWO2010140521A1 (ja) |

| KR (1) | KR20120024609A (ja) |

| CN (1) | CN102449179A (ja) |

| DE (1) | DE112010002252T5 (ja) |

| WO (1) | WO2010140521A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018203504A1 (ja) * | 2017-05-02 | 2018-11-08 | 横浜ゴム株式会社 | ビードリング及びその製造方法 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IN2012DN01206A (ja) * | 2009-07-27 | 2015-04-10 | Fuji Shoji Co Ltd | |

| DE112012006505B4 (de) | 2012-06-12 | 2021-11-04 | The Yokohama Rubber Co., Ltd. | Wickelvorrichtung |

| CN103357694A (zh) * | 2013-07-25 | 2013-10-23 | 张家港市胜达钢绳有限公司 | 一种胎圈钢丝的生产方法 |

| CN105483556B (zh) * | 2015-12-24 | 2017-10-10 | 江苏兴达钢帘线股份有限公司 | 一种高强度胎圈钢丝材料强化方法及胎圈钢丝的制备方法 |

| CN114589952A (zh) * | 2022-02-24 | 2022-06-07 | 江苏兴达钢帘线股份有限公司 | 一种胎圈钢丝及制造方法 |

| CN114836685A (zh) * | 2022-04-08 | 2022-08-02 | 江苏胜达科技有限公司 | 新能源轿车子午线轮胎用胎圈钢丝及其生产工艺 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0949018A (ja) * | 1995-05-29 | 1997-02-18 | Kobe Steel Ltd | ゴム補強用鋼線の製造方法 |

| JPH09165650A (ja) * | 1995-12-13 | 1997-06-24 | Sumitomo Electric Ind Ltd | 炭素鋼線材 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3182984B2 (ja) | 1993-06-22 | 2001-07-03 | 株式会社神戸製鋼所 | 高強度極細鋼線の製法 |

| US6264759B1 (en) * | 1998-10-16 | 2001-07-24 | Pohang Iron & Steel Co., Ltd. | Wire rods with superior drawability and manufacturing method therefor |

| JP4393467B2 (ja) * | 2006-02-28 | 2010-01-06 | 株式会社神戸製鋼所 | 強伸線加工用の熱間圧延線材およびその製造方法 |

| JP2008284581A (ja) | 2007-05-16 | 2008-11-27 | Kobe Steel Ltd | 線材の製造方法および伸線設備 |

-

2010

- 2010-05-26 US US13/319,252 patent/US20120064357A1/en not_active Abandoned

- 2010-05-26 WO PCT/JP2010/058916 patent/WO2010140521A1/ja active Application Filing

- 2010-05-26 JP JP2011518413A patent/JPWO2010140521A1/ja not_active Withdrawn

- 2010-05-26 DE DE112010002252T patent/DE112010002252T5/de not_active Withdrawn

- 2010-05-26 KR KR1020117027179A patent/KR20120024609A/ko not_active Application Discontinuation

- 2010-05-26 CN CN2010800232390A patent/CN102449179A/zh active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0949018A (ja) * | 1995-05-29 | 1997-02-18 | Kobe Steel Ltd | ゴム補強用鋼線の製造方法 |

| JPH09165650A (ja) * | 1995-12-13 | 1997-06-24 | Sumitomo Electric Ind Ltd | 炭素鋼線材 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018203504A1 (ja) * | 2017-05-02 | 2018-11-08 | 横浜ゴム株式会社 | ビードリング及びその製造方法 |

| JP2018188764A (ja) * | 2017-05-02 | 2018-11-29 | 横浜ゴム株式会社 | ビードリング及びその製造方法 |

| EP3620574A4 (en) * | 2017-05-02 | 2021-02-24 | The Yokohama Rubber Co., Ltd. | BEAD RING AND METHOD OF MANUFACTURING THEREOF |

Also Published As

| Publication number | Publication date |

|---|---|

| DE112010002252T5 (de) | 2012-12-06 |

| US20120064357A1 (en) | 2012-03-15 |

| JPWO2010140521A1 (ja) | 2012-11-15 |

| CN102449179A (zh) | 2012-05-09 |

| KR20120024609A (ko) | 2012-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2010140521A1 (ja) | タイヤ用ビードワイヤおよびその製造方法 | |

| JP3988089B2 (ja) | カーカス固定用周方向ケーブルを有するタイヤと、そのケーブルの製造方法 | |

| US4106957A (en) | Reinforcements | |

| US20100200143A1 (en) | Annular concentric stranded bead cord, method for manufacturing the same, and vehicle tire | |

| JP5094319B2 (ja) | ゴム物品補強用スチールワイヤ及びその製造方法、スチールコード、ゴム複合体並びに空気入りタイヤ | |

| CN105264141A (zh) | 金属帘线-橡胶复合体 | |

| US20190322138A1 (en) | Plated steel wire, method of manufacturing plated steel wire, steel cord, and rubber composite | |

| CN103357694A (zh) | 一种胎圈钢丝的生产方法 | |

| JP2011156586A (ja) | 高炭素鋼線の製造方法およびこれにより得られる高炭素鋼線 | |

| WO2014166673A1 (en) | Flat steel cord with zinc or zinc alloy core | |

| JP7535531B2 (ja) | ゴム補強のためのスチールコード | |

| JP3542489B2 (ja) | 疲労特性の優れた高強度極細鋼線 | |

| EP3710286B1 (en) | A steel cord for rubber reinforcement | |

| JP6248862B2 (ja) | ゴムとの接着性に優れた極細めっき鋼線およびそれを用いたゴム複合体 | |

| JP2920474B2 (ja) | ゴム補強用超高強度スチールワイヤおよびスチールコード | |

| US8202626B2 (en) | Brass-plated steel wire for reinforcing rubber articles and method for manufacturing the same | |

| JP5062818B2 (ja) | ブラスめっき鋼線の製造方法、スチールコードおよびタイヤ | |

| WO2020054673A1 (ja) | ゴム物品補強用スチールコード | |

| JPH08226085A (ja) | 超高強度スチールコード及びこれを用いたラジアルタイヤ | |

| JP5861833B2 (ja) | ゴム製品補強用スチールワイヤおよびその製造方法 | |

| US20240075772A1 (en) | A steel cord for rubber reinforcement | |

| JPH08284081A (ja) | ゴム補強用スチールコード及びラジアルタイヤ | |

| JPH09195189A (ja) | ビードワイヤ | |

| CN118382711A (zh) | 用于增强橡胶制品的具有高再生材料含量的钢丝 | |

| JP2000071724A (ja) | 空気入りタイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 201080023239.0 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10783305 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2011518413 Country of ref document: JP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13319252 Country of ref document: US |

|

| ENP | Entry into the national phase |

Ref document number: 20117027179 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 1120100022526 Country of ref document: DE Ref document number: 112010002252 Country of ref document: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 10783305 Country of ref document: EP Kind code of ref document: A1 |