RU2686152C1 - Method of producing oil needle coke - Google Patents

Method of producing oil needle coke Download PDFInfo

- Publication number

- RU2686152C1 RU2686152C1 RU2018146608A RU2018146608A RU2686152C1 RU 2686152 C1 RU2686152 C1 RU 2686152C1 RU 2018146608 A RU2018146608 A RU 2018146608A RU 2018146608 A RU2018146608 A RU 2018146608A RU 2686152 C1 RU2686152 C1 RU 2686152C1

- Authority

- RU

- Russia

- Prior art keywords

- coking

- raw materials

- feedstock

- needle coke

- visbreaking

- Prior art date

Links

- 239000011331 needle coke Substances 0.000 title claims abstract description 22

- 238000000034 method Methods 0.000 title claims abstract description 19

- 238000004939 coking Methods 0.000 claims abstract description 55

- 239000007789 gas Substances 0.000 claims abstract description 36

- 239000002994 raw material Substances 0.000 claims abstract description 36

- 239000003502 gasoline Substances 0.000 claims abstract description 15

- 238000005194 fractionation Methods 0.000 claims abstract description 11

- 238000002156 mixing Methods 0.000 claims abstract description 11

- 238000004523 catalytic cracking Methods 0.000 claims abstract description 9

- 230000003111 delayed effect Effects 0.000 claims abstract description 9

- 238000005336 cracking Methods 0.000 claims abstract description 7

- 238000010438 heat treatment Methods 0.000 claims abstract description 6

- 230000002262 irrigation Effects 0.000 claims abstract description 6

- 238000003973 irrigation Methods 0.000 claims abstract description 6

- 238000011068 loading method Methods 0.000 claims abstract description 5

- 239000003513 alkali Substances 0.000 claims abstract description 4

- 239000000446 fuel Substances 0.000 claims abstract description 4

- 238000000197 pyrolysis Methods 0.000 claims abstract description 4

- 239000011347 resin Substances 0.000 claims abstract description 4

- 229920005989 resin Polymers 0.000 claims abstract description 4

- 238000004821 distillation Methods 0.000 claims description 23

- 239000000571 coke Substances 0.000 claims description 12

- 230000015572 biosynthetic process Effects 0.000 claims description 4

- 239000003208 petroleum Substances 0.000 claims description 4

- 150000003464 sulfur compounds Chemical class 0.000 claims description 3

- 238000005899 aromatization reaction Methods 0.000 claims description 2

- 238000004519 manufacturing process Methods 0.000 abstract description 9

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical class [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 abstract description 4

- 239000002737 fuel gas Substances 0.000 abstract description 3

- 238000002360 preparation method Methods 0.000 abstract description 2

- 238000007670 refining Methods 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract 2

- 230000000694 effects Effects 0.000 abstract 1

- 239000007858 starting material Substances 0.000 abstract 1

- 239000003921 oil Substances 0.000 description 23

- 239000000047 product Substances 0.000 description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 9

- 239000011593 sulfur Substances 0.000 description 5

- 229910052717 sulfur Inorganic materials 0.000 description 5

- HYBBIBNJHNGZAN-UHFFFAOYSA-N furfural Chemical compound O=CC1=CC=CO1 HYBBIBNJHNGZAN-UHFFFAOYSA-N 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 238000009835 boiling Methods 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 239000007795 chemical reaction product Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000000295 fuel oil Substances 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 239000000112 cooling gas Substances 0.000 description 1

- 239000010779 crude oil Substances 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10B—DESTRUCTIVE DISTILLATION OF CARBONACEOUS MATERIALS FOR PRODUCTION OF GAS, COKE, TAR, OR SIMILAR MATERIALS

- C10B55/00—Coking mineral oils, bitumen, tar, and the like or mixtures thereof with solid carbonaceous material

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Coke Industry (AREA)

Abstract

Description

Изобретение относится к области нефтепереработки, в частности к получению высококачественного нефтяного игольчатого кокса для электродной промышленности.The invention relates to the field of oil refining, in particular to the production of high-quality petroleum needle coke for the electrode industry.

Игольчатый кокс представляет собой высокоструктурированный углеродный продукт с низким содержанием металлов и серы и применяется для изготовления электродов, используемых в металлургии, обладающих низким коэффициентом термического расширения и высокой электропроводностью.Needle coke is a highly structured carbon product with a low content of metals and sulfur and is used to manufacture electrodes used in metallurgy with a low coefficient of thermal expansion and high electrical conductivity.

Известен способ замедленного коксования (патент РФ №2314333, МПК С10В 55/00, опубликовано 10.01.2008 г.), включающий предварительный нагрев исходного сырья, смешение его с газойлем коксования, подачу смеси в промежуточную емкость, соединенную по парам с ректификационной колонной, нагрев сырьевой смеси из промежуточной емкости в коксовой печи до температуры коксования и коксование в коксовой камере с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны, где его разделяют на газ, бензин, легкий, тяжелый и кубовый газойли коксования. Исходное сырье можно смешивать с легким или тяжелым газойлем коксования, взятым в количестве 10-100% на загрузку сырья, а в качестве исходного сырья использовать дистиллятный крекинг-остаток, гудрон малосернистой нефти или тяжелый газойль каталитического крекинга.There is a method of delayed coking (RF patent №2314333, IPC С10В 55/00, published 10.01.2008), including preheating the feedstock, mixing it with coking gas, supplying the mixture to an intermediate tank connected in pairs with a distillation column, heating raw mixture from the intermediate tank in the coke oven to the temperature of coking and coking in the coke oven chamber to produce coke and coking distillate, which is fed to the bottom of the distillation column, where it is divided into gas, gasoline, light, heavy and ku Marketing coker gas oils. The feedstock can be mixed with light or heavy coking gas oil, taken in an amount of 10-100% per feed charge, and distillate cracking residue, low-sulfur crude oil or catalytic cracking heavy oil are used as feedstock.

Способ позволяет получать одновременно на одной установке малосернистый анодный кокс, игольчатый кокс и сернистый кокс.The method allows to obtain simultaneously on the same installation low-sulfur anodic coke, needle coke and sulfur coke.

Недостатком способа является невысокий выход игольчатого кокса.The disadvantage of this method is the low yield of needle coke.

Известен способ получения игольчатого кокса замедленным коксованием (патент РФ №2660008, МПК С10В 55/00, опубликовано 04.07.2018 г.), включающий смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и заполнение им камеры коксования с получением игольчатого кокса, причем в процессе коксования равномерно увеличивают коэффициент рециркуляции от 1,3-1,6 в начале подачи вторичного сырья в камеру коксования до 1,7-2,2 до заполнения камеры коксования сырьем.A known method for producing needle coke by delayed coking (RF Patent No. 2660008, IPC C10B 55/00, published on 04.07.2018), comprising mixing catalytic cracking with recycled gas in the intermediate tank as a feedstock to form secondary raw materials, heating the secondary raw materials to the temperature of coking and filling the coking chamber with it to produce needle-like coke; moreover, during the coking process, the recirculation coefficient is uniformly increased from 1.3-1.6 at the beginning of the supply of secondary raw materials to the coking chamber to 1.7-2.2 before filling chamber coking feedstock.

Недостатком данного способа является отсутствие стадии повышения ароматизации сырья, что обуславливает невысокий выход игольчатого кокса.The disadvantage of this method is the lack of a stage of increasing the aromatization of raw materials, which causes a low yield of needle coke.

Наиболее близким к предложенному техническому решению является способ получения нефтяного игольчатого кокса из тяжелого газойля каталитического крекинга (патент РФ №2618820, МПК С10В 55/00, С10В 57/04, опубликовано 11.05.2017 г.), включающий смешивание в промежуточной емкости тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование. При этом предварительно с тяжелым газойлем каталитического крекинга смешивают экстракт фурфурольной очистки масляного производства в количестве 20-30% от смеси, в качестве рециркулята используют легкий или тяжелый газойль коксования, при этом коэффициент рециркуляции составляет 1,5-2,0. После прекращения подачи вторичного сырья в камеру коксования подают теплоноситель в количестве 10-20 т/час при температуре 500-530°С в течение 6-8 часов, в качестве которого могут быть использованы легкий или тяжелый газойль коксования.The closest to the proposed technical solution is a method for producing petroleum needle coke from catalytic cracking heavy gas oil (RF Patent No. 2618820, IPC С10В 55/00, СВВ 57/04, published on 11.05.2017), which includes the mixing of catalytic heavy oil in an intermediate tank cracking with recirculation with the formation of secondary raw materials, heating of secondary raw materials, feeding it into the coking chamber at the temperature of coking and coking to produce coke and coking distillate, which is fed to the bottom of the distillation fractionation columns. At the same time, the extract of furfural oil production purification in the amount of 20-30% of the mixture is mixed with heavy catalytic cracking gas oil, light or heavy coking gas oil is used as recirculate, while the recirculation coefficient is 1.5-2.0. After stopping the supply of secondary raw materials into the chamber of coking serves coolant in the amount of 10-20 tons / hour at a temperature of 500-530 ° C for 6-8 hours, which can be used light or heavy gas oil coking.

Недостатком данного технического решения является необходимость подачи экстракта фурфурольной очистки масляного производства в количестве 20-30% от количества тяжелого газойля каталитического крекинга, что требует организации поставок больших количеств данного компонента.The disadvantage of this technical solution is the necessity of supplying the extract of furfural oil production purification in the amount of 20-30% of the amount of heavy catalytic cracking gas oil, which requires organizing the supply of large quantities of this component.

Задачей изобретения является расширение функциональных возможностей способа получения игольчатого кокса с обеспечением выхода дополнительных продуктов в виде бензина и топливного газа.The objective of the invention is to expand the functionality of the method of producing needle coke with the release of additional products in the form of gasoline and fuel gas.

Техническим результатом изобретения является повышение выхода целевого продукта - игольчатого кокса с высокими эксплуатационными свойствами.The technical result of the invention is to increase the yield of the target product - needle coke with high performance properties.

Задача решается и технический результат достигается способом получения нефтяного игольчатого кокса, включающим смешивание исходного сырья с газойлем коксования с образованием вторичного сырья, нагрев вторичного сырья, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны на фракционирование.The task is solved and the technical result is achieved by a method of producing petroleum needle coke, including mixing the raw material with coking gas with the formation of secondary raw materials, heating the secondary raw materials, feeding it into the coking chamber at the coking temperature and coking to produce coke and coking distillate, which is fed to the bottom fractionation distillation column.

В отличие от прототипа исходное сырье получают смешиванием тяжелой смолы пиролиза и тяжелого газойля каталитического крекинга в соотношении (1:10)-(10:1) соответственно и предварительно проводят неглубокий висбрекинг с повышением ароматизации исходного сырья при давлении 0,4-1,0 МПа и температуре (460-490)°С в течение 15-25 минут, а газойль коксования для вторичного сырья получают путем переработки во фракционирующей колонне бокового погона газойлевой фракции ректификационной колонны, при этом полученное вторичное смесевое сырье, состоящее из продуктов висбрекинга и газойля, содержание которого составляет (10-30)%, направляют в печь замедленного коксования, где его нагревают до температуры (500-520)°С при давлении (3,0-4,5) МПа, после чего направляют в камеру коксования, в которой обеспечивают процесс коксования посредством трех реакторов, работающих по параллельной схеме с поочередной загрузкой сырья, коксованием и выгрузкой игольчатого кокса, а полученные в ректификационной колонне пары бензиновой фракции и газообразные продукты крекинга исходного сырья конденсируют и собирают в сборной емкости, откуда часть бензиновой фракции подают на орошение верхней тарелки ректификационной колонны, другую часть подают в сырьевой поток в качестве турбулизатора печи висбрекинга, балансовый избыток отгружают потребителю, а газы из сборной емкости очищают от сернистых соединений раствором щелочи и отводят в топливную сеть.In contrast to the prototype, the feedstock is produced by mixing heavy pyrolysis resin and heavy catalytic cracking gas oil in the ratio (1:10) - (10: 1), respectively, and shallow visbreaking is preliminarily carried out with an increase in the flavoring of the raw material at a pressure of 0.4-1.0 MPa and temperature (460-490) ° C for 15-25 minutes, and coking gas oil for secondary raw materials is obtained by processing in the side-stream fractionation column of the gas oil fraction of the distillation column, the resulting secondary mixture raw material consisting of Viscocking ducts and gas oil, the content of which is (10-30)%, is sent to a delayed coking oven, where it is heated to a temperature of (500-520) ° C under a pressure of (3.0-4.5) MPa, after which it is sent to the coking chamber, in which the coking process is provided by means of three reactors operating in parallel with alternate loading of raw materials, coking and unloading of needle coke, and the gasoline fraction pairs obtained in the distillation column and gaseous cracking products of the feedstock are condensed and collected The second tank, from where a part of the gasoline fraction is fed to the irrigation of the upper plate of the distillation column, another part is fed into the feed stream as a turbulator of the visbreaking furnace, the balance surplus is discharged to the consumer, and the gases from the collecting tank are cleaned of sulfur compounds with an alkali solution and drained into the fuel system.

Сущность изобретения поясняется принципиальной схемой установки для получения нефтяного игольчатого кокса, которая содержит соединенные системой трубопроводов рекуперативный теплообменник 1, печь висбрекинга 2 с сокинг-секцией 3, ректификационную колонну 4, фракционирующую колонну 5 с ребойлером 6, первый воздушный 7 и первый водяной 8 холодильники, сборную емкость 9, печь замедленного коксования 10, камеру коксования 11, включающую первый, второй и третий реакторы, соответственно 12, 13, 14, колонну щелочной очистки газа 15, а также второй воздушный холодильник 16 и второй водяной холодильник 17.The invention is illustrated by the schematic diagram of the installation for the production of oil needle coke, which contains a recuperative heat exchanger 1, a

Рекуперативный теплообменник 1 соединен трубопроводом 18 с печью висбрекинга 2, сокинг-секция которой трубопроводом 19 соединена с ректификационной колонной 4, верх которой трубопроводом 20 соединен последовательно с первым воздушным 7 и первым водяным 8 холодильниками, выход последнего соединен со сборной емкостью 9, первый выход которой трубопроводами 21 и 22 соединен с верхом ректификационной колонны, а второй выход трубопроводом 23 соединен с колонной щелочной очистки газа 15. Кроме того первый выход сборной емкости 9 соединен трубопроводом 24 с сырьевым потоком, а трубопроводом 25 - с отгрузкой потребителю.The recuperative heat exchanger 1 is connected by

Боковой погон ректификационной колонны 4 трубопроводами 26 и 27 соединен с верхней частью фракционирующей колонны 5, низ которой трубопроводом 28 соединен через трубопровод 29 с трубопроводом 30 подачи смесевого сырья в печь замедленного коксования 10, а через трубопровод 31 - с рекуперативным теплообменником 1. Выход печи 10 трубопроводом 32 соединен с загрузкой реакторов камеры коксования 11, выходы которых по отгрузке кокса соединены с трубопроводом 33, а выходы реакторов по дистилляту соединены трубопроводом 34 с низом ректификационной колонны 4. Выход теплообменника 1 соединен по трубопроводу 35 через второй воздушный 16 и второй водяной 17 холодильники с отгрузкой газойля.Side

Способ осуществляют следующим образом.The method is as follows.

Сырье на переработку, состоящее из ароматических компонентов и получаемое смешением тяжелой смолы пиролиза (ТСП) и тяжелого газойля каталитического крекинга (ТГКК 43-102, 43-107) в соотношении (1:10)-(10:1) соответственно, подогревают в рекуперативном теплообменнике 1 до температуры 210-240°С и по трубопроводу 18 подают в печь висбрекинга 2, где его нагревают до температуры 460-490°С и подают в сокинг-секцию 3. В этих аппаратах сырье выдерживают в течение 15-25 минут для обеспечения основных химических реакций крекинга и ароматизации. Далее продукты реакции по трубопроводу 19 направляют в ректификационную колонну 4, где происходит их разделение на фракцииRaw materials for processing, consisting of aromatic components and obtained by mixing heavy pyrolysis resin (TSP) and heavy gas oil catalytic cracking (TGKK 43-102, 43-107) in the ratio (1:10) - (10: 1), respectively, is heated in the recuperative the heat exchanger 1 to a temperature of 210-240 ° C and

С верхней части ректификационой колонны 4 по трубопроводу 20 выводят пары бензиновой фракции и газообразные продукты крекинга сырья и подают последовательно в воздушный холодильник 7 и в водяной холодильник 8, где они охлаждаются оборотной водой, конденсируются и стекают в сборную емкость 9. Из сборной емкости 9 часть бензиновой фракции по трубопроводам 21 и 22 подают на орошение верхней тарелки ректификационной колонны 4 для поддержания показателя температуры верха колонны в заданных пределах 40-70°С. Часть бензиновой фракции по трубопроводу 24 подают в сырьевой поток в качестве турбулизатора печи висбрекинга 2, а балансовый избыток бензиновой фракции по трубопроводу 25 направляют на отгрузку потребителям.From the upper part of the

С бокового погона ректификационной колонны 4 отводят газойлевую фракцию с началом кипения более 160°С и концом кипения не более 300°С и по трубопроводу 26 подают в верхнюю часть фракционирующей колонны 5, где происходит «укрепление» фракции бокового погона газойля, которую затем отводят по трубопроводу 28, далее часть газойля по трубопроводу 29 подают в трубопровод 30 для смешения с сырьем, подаваемым в печь замедленного коксования 10, а балансовый избыток по трубопроводу 31 направляют в рекуперативный теплообменник 1, где он охлаждается, отдавая тепло входящему сырьевому потоку, и далее по трубопроводу 35 его направляют во второй воздушный холодильник 16 и второй водяной холодильник 17, где происходит охлаждение газойлевой фракции, которую отправляют на отгрузку потребителям.From the side stream of the

Пары с верхней части фракционирующей колонны 5 по трубопроводу 27 возвращают в качестве парового орошения на первую верхнюю тарелку ректификационной колонны, находящуюся выше второй верхней тарелки отбора бокового погона. Подвод тепла во фракционирующую колонну 5 осуществляется с помощью ребойлера 6, соединенного с кубом колонны 5.The vapors from the upper part of the fractionation column 5 through

Подаваемое по трубопроводу 30 смесевое сырье, состоящее из продуктов висбрекинга исходного сырья (ТСП и ТГКК в соотношении от 1:10 до 10:1 и газойля (продукт куба колонны 5), содержание которого находится в пределах 10-30% от расхода куба ректификационной колонны 4, направляют в печь замедленного коксования 10, где разогревают до температуры 500-520°С при давлении 3,0-4,5 МПа и далее по трубопроводу 32 направляют в камеру коксования 11, состоящую из 3-х реакторов, которые работают по параллельной схеме, например, в реакторе 12 проходит процесс коксования, в реакторе 13 при этом происходит загрузка сырья по трубопроводу 32, а в реакторе 14 - выгрузка игольчатого кокса по транспортерной линии 33.Mixed raw materials supplied through

Дистиллятные продукты процесса коксования, содержащие углеводороды с температурой конца кипения не выше 250°С, с камеры коксования 11 по трубопроводу 34 подают под нижнюю тарелку ректификационной колонны 4 в качестве парового орошения, обеспечивающего подвод тепла в нижнюю часть колонны, а также возврат их в технологическую схему для повторного использования.Distillate products of the coking process, containing hydrocarbons with an end boiling point not higher than 250 ° C, from the coking chamber 11 through the pipeline 34 is served under the bottom plate of the

Газообразные продукты из сборной емкости 9 по трубопроводу 23 направляют в колонну щелочной очистки газа от сернистых соединений 15, содержащей две секции насадки, орошаемые раствором щелочи и водой, а с верхней части колонны 15 очищенный газ выводят в топливную сеть.Gaseous products from the collection tank 9 through the pipeline 23 is sent to the column alkaline gas purification from

Преимущества предложенного способа получения игольчатого кокса обусловлены следующими факторами.The advantages of the proposed method of producing needle coke due to the following factors.

При подготовке первичного сырья проводится неглубокий висбрекинг исходного смесевого сырья с целью повышения его ароматичности и коксуемости.In the preparation of primary raw materials, shallow visbreaking of the initial mixed raw materials is carried out in order to increase its aromaticity and coking behavior.

В качестве турбулизатора в печь висбрекинга вместо водяного пара подают бензиновую фракцию с колонны разделения продуктов реакции, что позволяет исключить образование кислых сточных вод.As a turbulizer, a gasoline fraction from the separation column of the reaction products is fed into the visbreaking furnace instead of water vapor, thus eliminating the formation of acid wastewater.

В технологической схеме процесса организован рецикл газойлевой фракции, который регулируется по степени изотропности получаемого кокса.In the process flow diagram, the gas oil fraction is recycled, which is regulated according to the degree of isotropy of the coke produced.

Изобретение обеспечивает повышенный выход продукта на сырье:The invention provides increased product yield for raw materials:

- при соотношении в исходном сырье ТСП и ТГКК 10:1-20% масс.,- when the ratio in the feedstock TSP and TGCC 10: 1-20% wt.,

- при соотношении 1:10 - 23% масс.- at a ratio of 1:10 - 23% of the mass.

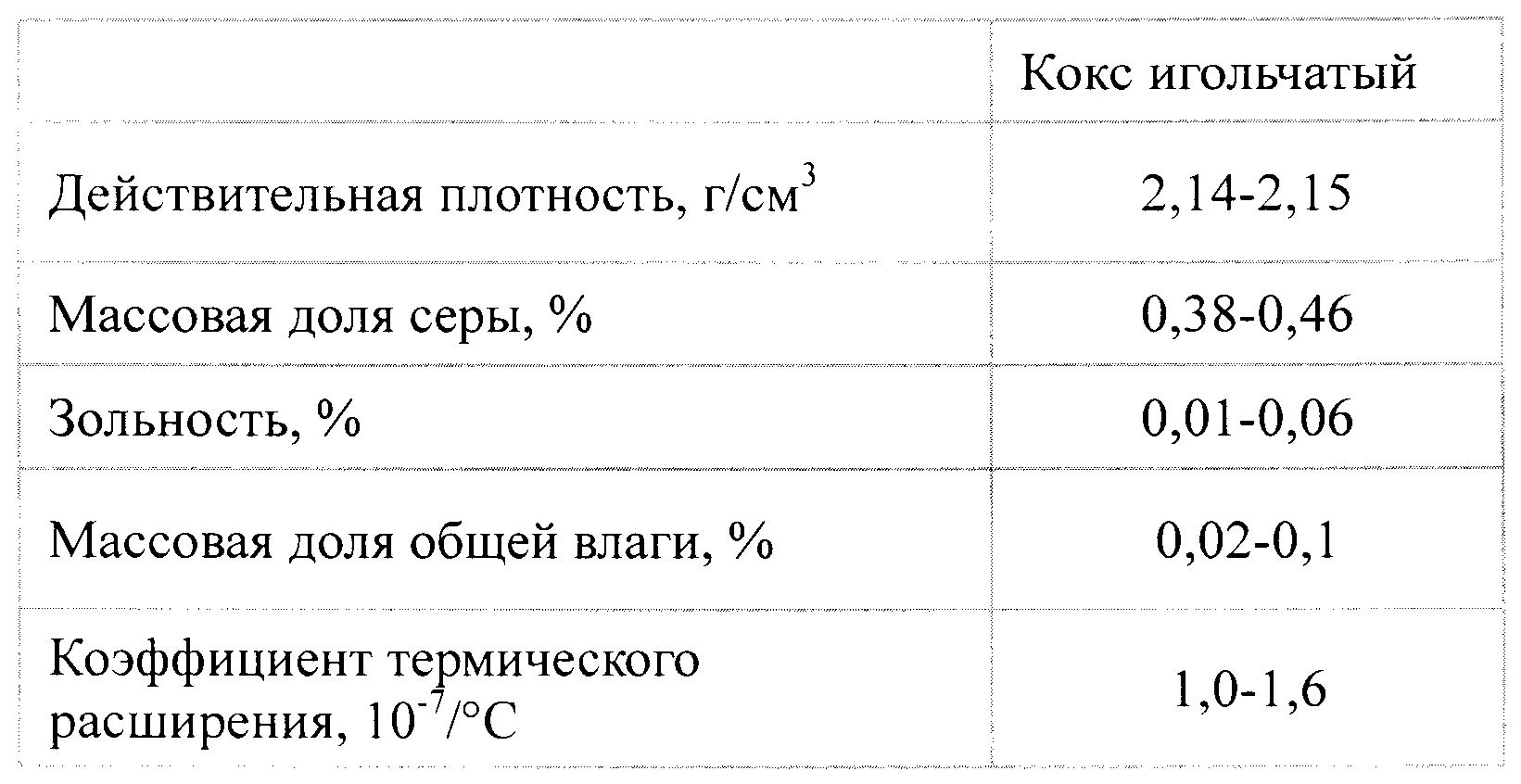

Свойства получаемых коксов указаны в таблице:The properties of the resulting coke are listed in the table:

Из таблицы следует, что получаемый игольчатый кокс обладает хорошими удельными показателями качества, такими как действительная плотность, коэффициент термического расширения, что обеспечивается высокой степенью изотропности получаемого продукта, а также характеризуется низкими показателями содержания массовой доли серы, общей влаги и зольности, что обеспечивает высокие показатели электропроводности и механической прочности.It follows from the table that the resulting needle coke has good specific quality indicators, such as real density, thermal expansion coefficient, which is ensured by a high degree of isotropy of the product obtained, and is also characterized by low content of sulfur content, total moisture and ash content, which ensures high rates electrical conductivity and mechanical strength.

Таким образом, предложенное изобретение позволяет повысить выход целевого продукта - игольчатого кокса с высокими эксплуатационными свойствами, а также получать дополнительные продукты в виде бензина и топливного газа.Thus, the proposed invention allows to increase the yield of the target product - needle coke with high performance properties, as well as to obtain additional products in the form of gasoline and fuel gas.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018146608A RU2686152C1 (en) | 2018-12-24 | 2018-12-24 | Method of producing oil needle coke |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018146608A RU2686152C1 (en) | 2018-12-24 | 2018-12-24 | Method of producing oil needle coke |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2686152C1 true RU2686152C1 (en) | 2019-04-24 |

Family

ID=66314802

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2018146608A RU2686152C1 (en) | 2018-12-24 | 2018-12-24 | Method of producing oil needle coke |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2686152C1 (en) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2729191C1 (en) * | 2019-05-06 | 2020-08-05 | Общество с ограниченной ответственностью "НефтеХимКонсалт" | Method for producing oil needle coke |

| CN111808625A (en) * | 2020-07-10 | 2020-10-23 | 平顶山东方碳素股份有限公司 | System and method for preparing coke |

| RU2753008C1 (en) * | 2020-11-27 | 2021-08-11 | федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский горный университет» | Method for producing oil needle coke |

| CN113684057A (en) * | 2021-08-20 | 2021-11-23 | 山东京阳科技股份有限公司 | Process for producing needle coke blending raw material for joint by using naphthenic asphalt and aromatic-rich fuel oil |

| CN113862035A (en) * | 2021-09-30 | 2021-12-31 | 刘辉 | Method for producing high-end needle coke raw material from catalytic cracking slurry oil |

| RU2786225C1 (en) * | 2022-10-27 | 2022-12-19 | Публичное акционерное общество "Газпром нефть" (ПАО "Газпром нефть") | Petroleum needle coke plant |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3563884A (en) * | 1968-07-15 | 1971-02-16 | Lummus Co | Delayed coking of coal tar pitches |

| RU2314333C1 (en) * | 2006-09-21 | 2008-01-10 | Открытое акционерное общество "Научно-исследовательский и проектный институт нефтеперерабатывающей и нефтехимической промышленности" | Method of speeded down carbonization |

| RU2618820C1 (en) * | 2016-03-01 | 2017-05-11 | Общество с ограниченной ответственностью "Информ-технология" (ООО "Информ-технология") | Method for obtaining oil needle coke |

| RU2660008C1 (en) * | 2017-09-20 | 2018-07-04 | Акционерное общество "Газпромнефть - Омский НПЗ" (АО "Газпромнефть-ОНПЗ") | Needle coke production method by the delayed coking |

-

2018

- 2018-12-24 RU RU2018146608A patent/RU2686152C1/en not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3563884A (en) * | 1968-07-15 | 1971-02-16 | Lummus Co | Delayed coking of coal tar pitches |

| RU2314333C1 (en) * | 2006-09-21 | 2008-01-10 | Открытое акционерное общество "Научно-исследовательский и проектный институт нефтеперерабатывающей и нефтехимической промышленности" | Method of speeded down carbonization |

| RU2618820C1 (en) * | 2016-03-01 | 2017-05-11 | Общество с ограниченной ответственностью "Информ-технология" (ООО "Информ-технология") | Method for obtaining oil needle coke |

| RU2660008C1 (en) * | 2017-09-20 | 2018-07-04 | Акционерное общество "Газпромнефть - Омский НПЗ" (АО "Газпромнефть-ОНПЗ") | Needle coke production method by the delayed coking |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2729191C1 (en) * | 2019-05-06 | 2020-08-05 | Общество с ограниченной ответственностью "НефтеХимКонсалт" | Method for producing oil needle coke |

| RU2809549C1 (en) * | 2019-12-31 | 2023-12-12 | Чайна Петролеум Энд Кемикал Корпорейшн | System and method for producing needle coke |

| CN111808625A (en) * | 2020-07-10 | 2020-10-23 | 平顶山东方碳素股份有限公司 | System and method for preparing coke |

| RU2753008C1 (en) * | 2020-11-27 | 2021-08-11 | федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский горный университет» | Method for producing oil needle coke |

| CN113684057A (en) * | 2021-08-20 | 2021-11-23 | 山东京阳科技股份有限公司 | Process for producing needle coke blending raw material for joint by using naphthenic asphalt and aromatic-rich fuel oil |

| CN113684057B (en) * | 2021-08-20 | 2022-09-13 | 山东京阳科技股份有限公司 | Process for producing needle coke blending raw material for joint by using naphthenic asphalt and aromatic-rich fuel oil |

| CN113862035A (en) * | 2021-09-30 | 2021-12-31 | 刘辉 | Method for producing high-end needle coke raw material from catalytic cracking slurry oil |

| CN113862035B (en) * | 2021-09-30 | 2023-12-26 | 刘辉 | Method for producing high-end needle coke raw material from catalytic cracking slurry oil |

| RU2786846C1 (en) * | 2021-10-11 | 2022-12-26 | Акционерное общество "Газпромнефть - Омский НПЗ" (АО "Газпромнефть-ОНПЗ") | Method for producing petroleum needle coke |

| RU2795466C1 (en) * | 2022-08-10 | 2023-05-03 | Акционерное общество "Газпромнефть - Омский НПЗ" (АО "Газпромнефть-ОНПЗ") | Unit for the production of needle or anode coke by delayed coking |

| RU2786225C1 (en) * | 2022-10-27 | 2022-12-19 | Публичное акционерное общество "Газпром нефть" (ПАО "Газпром нефть") | Petroleum needle coke plant |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2686152C1 (en) | Method of producing oil needle coke | |

| CN108495913B (en) | Method for producing high octane gasoline components from a mixture of VGO and tall oil pitch | |

| CN101597518B (en) | Improved delayed coking process | |

| CN101591561B (en) | Delayed coking process | |

| KR20140045418A (en) | Process for delayed coking of whole crude oil | |

| EA030099B1 (en) | Efficient process for improving quality of coker gas oil | |

| RU2618820C1 (en) | Method for obtaining oil needle coke | |

| US5350503A (en) | Method of producing consistent high quality coke | |

| US20080256852A1 (en) | Integrated process and apparatus for producing coal-based jet fuel, diesel fuel, and distillate fuels | |

| CN106433740A (en) | Delayed coking method and apparatus for heavy oil | |

| RU2314333C1 (en) | Method of speeded down carbonization | |

| RU2451711C1 (en) | Method for delayed coking of oil residues | |

| CN104449829B (en) | Coking delaying method | |

| RU2338771C1 (en) | Low-sulphur oil coke's producing method | |

| RU2729191C1 (en) | Method for producing oil needle coke | |

| US4441989A (en) | Process and apparatus for thermal cracking and fractionation of hydrocarbons | |

| RU2515323C2 (en) | Method of delayed coking of oil residues | |

| RU2448145C1 (en) | Method for slow coking | |

| RU87163U1 (en) | TWO-STAGE INSTALLATION OF THERMAL CRACKING OF OIL RAW MATERIALS | |

| RU2689634C1 (en) | Method of two-stage thermal cracking with multi-stage separation system | |

| RU2785501C1 (en) | Method for production of petroleum needle coke by delayed coking and installation for implementation of such a method | |

| RU2639795C2 (en) | Method of producing low-sulfur petroleum coke | |

| RU2372373C1 (en) | Method of delayed coking of black oils | |

| RU2786225C1 (en) | Petroleum needle coke plant | |

| RU2537859C1 (en) | Procedure for oil residues thermal degradation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20201225 |