RU2608522C2 - Каталитический способ и установка для получения углеводородов из бионефти - Google Patents

Каталитический способ и установка для получения углеводородов из бионефти Download PDFInfo

- Publication number

- RU2608522C2 RU2608522C2 RU2013148659A RU2013148659A RU2608522C2 RU 2608522 C2 RU2608522 C2 RU 2608522C2 RU 2013148659 A RU2013148659 A RU 2013148659A RU 2013148659 A RU2013148659 A RU 2013148659A RU 2608522 C2 RU2608522 C2 RU 2608522C2

- Authority

- RU

- Russia

- Prior art keywords

- catalyst

- reactor

- oils

- waxes

- animal

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G3/00—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids

- C10G3/50—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids in the presence of hydrogen, hydrogen donors or hydrogen generating compounds

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G3/00—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids

- C10G3/42—Catalytic treatment

- C10G3/44—Catalytic treatment characterised by the catalyst used

- C10G3/45—Catalytic treatment characterised by the catalyst used containing iron group metals or compounds thereof

- C10G3/46—Catalytic treatment characterised by the catalyst used containing iron group metals or compounds thereof in combination with chromium, molybdenum, tungsten metals or compounds thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0446—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical

- B01J8/0449—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more cylindrical beds

- B01J8/0453—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more cylindrical beds the beds being superimposed one above the other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0492—Feeding reactive fluids

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G3/00—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids

- C10G3/42—Catalytic treatment

- C10G3/44—Catalytic treatment characterised by the catalyst used

- C10G3/48—Catalytic treatment characterised by the catalyst used further characterised by the catalyst support

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G3/00—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids

- C10G3/42—Catalytic treatment

- C10G3/44—Catalytic treatment characterised by the catalyst used

- C10G3/48—Catalytic treatment characterised by the catalyst used further characterised by the catalyst support

- C10G3/49—Catalytic treatment characterised by the catalyst used further characterised by the catalyst support containing crystalline aluminosilicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G3/00—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids

- C10G3/54—Production of liquid hydrocarbon mixtures from oxygen-containing organic materials, e.g. fatty oils, fatty acids characterised by the catalytic bed

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G, C10K; LIQUEFIED PETROLEUM GAS; ADDING MATERIALS TO FUELS OR FIRES TO REDUCE SMOKE OR UNDESIRABLE DEPOSITS OR TO FACILITATE SOOT REMOVAL; FIRELIGHTERS

- C10L1/00—Liquid carbonaceous fuels

- C10L1/04—Liquid carbonaceous fuels essentially based on blends of hydrocarbons

- C10L1/08—Liquid carbonaceous fuels essentially based on blends of hydrocarbons for compression ignition

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00265—Part of all of the reactants being heated or cooled outside the reactor while recycling

- B01J2208/00274—Part of all of the reactants being heated or cooled outside the reactor while recycling involving reactant vapours

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/02—Processes carried out in the presence of solid particles; Reactors therefor with stationary particles

- B01J2208/023—Details

- B01J2208/024—Particulate material

- B01J2208/025—Two or more types of catalyst

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1011—Biomass

- C10G2300/1014—Biomass of vegetal origin

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1011—Biomass

- C10G2300/1018—Biomass of animal origin

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/40—Characteristics of the process deviating from typical ways of processing

- C10G2300/4018—Spatial velocity, e.g. LHSV, WHSV

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/02—Gasoline

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/04—Diesel oil

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P30/00—Technologies relating to oil refining and petrochemical industry

- Y02P30/20—Technologies relating to oil refining and petrochemical industry using bio-feedstock

Abstract

Изобретение относится к способу каталитической конверсии материала биологического происхождения в углеводороды, пригодные в качестве топливных компонентов. Способ получения углеводорода или смеси углеводородов включает: подачу сырья из биологического материала в реактор, который включает по меньшей мере два слоя катализатора, содержащие катализаторы гидродеоксигенации (ГДО) и гидродепарафинизации (ГДП), где доля катализатора ГДП увеличивается в направлении к низу реактора, причем катализатор ГДО выбирают из группы, состоящей из NiMo, СоМо и смеси NiMo и СоМо, а в качестве катализатора ГДП используют NiW, обработку сырьевого материала в реакторе при температуре в диапазоне от 280 до 450°С и давлении от 1 до 25 МПа (от 10 до 250 бар) с получением по меньшей мере одного углеводорода и извлечение углеводорода или смеси углеводородов. Заявлена также установка для получения углеводородов, способ применения углеводорода, полученного заявляемым способом, топливо. Технический результат – получение углеводородных компонентов, пригодных для использования в составе топлива. 4 н. и 17 з.п. ф-лы, 3 ил., 9 табл., 9 пр.

Description

Область техники

Изобретение относится к способу каталитической конверсии материала биологического происхождения в углеводороды, такие как топливные компоненты, посредством каталитического способа. Изобретение также относится к реактору и установке, пригодным для применения в способе.

Краткое описание изобретения

Целью изобретения является обеспечение способа конверсии биологического сырьевого материала по меньшей мере в один углеводород, пригодный для применения в качестве топлива и/или присадки к топливу.

Другой целью изобретения является обеспечение установки для осуществления способа, направленной на снижение недостатков способов, известных в уровне техники.

Цели изобретения достигаются посредством способами установки, отличающихся признаками, изложенными в независимых пунктах. Предпочтительные воплощения изобретения раскрыты в зависимых пунктах.

Краткое описание чертежей

На фиг.1 проиллюстрировано ступенчатое изменение соотношения компонентов в смеси катализаторов гидродеоксигенации (ГДО) и гидродепарафинизации (ГДП).

На фиг.2 показано воплощение установки по изобретению, включающей один реактор, где система катализатора размещена в двух отдельных слоях в реакторе.

На фиг.3 показано воплощение установки по изобретению, включающей реактор и сепаратор сероводорода.

Подробное описание изобретения

Изобретение относится к способу получения углеводорода или смеси углеводородов, включающему:

- обеспечение сырья из биологического материала;

- подачу сырьевого материала в реактор, который имеет по меньшей мере два слоя катализатора и включает катализаторы ГДО и ГДП, где доля катализатора ГДП увеличивается в направлении к низу реактора;

- обработку посредством гидроочистки и изомеризации сырьевого материала в реакторе с получением по меньшей мере одного углеводорода и

- извлечение углеводорода или смеси углеводородов.

Сырьевой материал биологического происхождения может представлять собой любой тип материала на животной и/или растительной основе, подходящий для получения топливных компонентов. В одном воплощении сырьевой материал выбирают из группы, состоящей из:

а) растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков;

б) жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством гидролиза, переэтерификации или пиролиза;

в) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством переэтерификации;

г) солей металлов жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством омыления;

д) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

е) сложных эфиров, полученных этерификацией спиртами свободных жирных кислот растительного, животного и рыбного происхождения;

ж) спиртов или альдегидов жирного ряда, полученных в качестве продуктов восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

з) повторно используемых пищевых жиров и масел и жиров, масел и восков, полученных с помощью генной инженерии;

и) дикарбоновых кислот или полиолов, включающих диолы, гидроксикетонов, гидроксиальдегидов, гидроксикарбоновых кислот и соответствующих ди- или многофункциональных серных соединений, соответствующих ди- или многофункциональных азотных соединений;

к) соединений, полученных из водорослей, и

л) смесей вышеуказанных сырьевых материалов.

В одном воплощении изобретения биологический сырьевой материал основан на непригодном для пищи масле/жире. В другом воплощении сырьевой материал включает растительное масло. В еще одном воплощении растительное масло получено в качестве побочного продукта лесной промышленности.

В одном воплощении изобретения сырьевой материал по существу состоит из неочищенного таллового масла. Для этого типа сырьевого материала используют термин «талловое масло», или «материал на основе таллового масла», или «сырое талловое масло», или «СТМ». СТМ главным образом состоит из насыщенных и ненасыщенных кислородсодержащих органических соединений, таких как древесные смолы, неомыляющиеся вещества, стеролы, смоляные кислоты (главным образом абиетиновая кислота и ее изомеры), жирные кислоты (главным образом линолевая кислота, олеиновая кислота и линоленовая кислота), спирты жирного ряда, стеролы и другие алкильные углеводородные производные. СТМ по существу не содержит триглицеридов. Обычно СТМ также содержит незначительное количество примесей, таких как неорганические серные соединения, остаточные металлы, такие как Na, K, Ca, и фосфор. Состав СТМ меняется в зависимости от конкретных пород древесины. СТМ получают при варке древесины хвойных пород. Термин СТМ также охватывает масло для мыловарения. Термин «масло для мыловарения» относится к масляной фазе, получаемой из мыла таллового масла посредством нейтрализации (обычно до pH от 7 до 8), тогда как талловое масло получают из мыла таллового масла посредством подкисления (обычно до pH от 3 до 4).

В изобретении сырьевой материал можно подвергать очистке перед его дальнейшей обработкой или его можно использовать в неочищенной форме. Очистку можно выполнять любым подходящим способом, например посредством промывки промывочной жидкостью, фильтрования, перегонки, обесклеивания, обессмоливания, выпаривания и т.д. Также можно использовать сочетание вышеуказанных способов. Такие способы очистки хорошо известны в уровне техники и здесь их не обсуждают подробно. Очистка сырьевого материала может облегчить осуществление способа по изобретению. В случае сырьевого материала, включающего СТМ, содержание вредных веществ, таких как остатки ионов металлов, серы, фосфора и лигнина, в СТМ уменьшают посредством очистки.

В области нефтепереработки также хорошо известно использование защитных слоев с активными материалами для удаления вредных соединений, таких как яды для неорганического катализатора, перед любым реактором гидроочистки, чтобы продлить срок службы катализаторов. Такие защитные слои для очистки сырья могут быть обеспечены на отдельной стадии перед фактической стадией гидроочистки/изомеризации/гидрокрекинга.

В одном воплощении изобретения все количество сырьевого материала или его часть включает очищенное СТМ.

В способе по изобретению два отдельных катализатора, в неразбавленной или разбавленной форме, один из которых представляет собой катализатор гидродеоксигенации, или ГДО, а другой является катализатором гидродепарафинизации, или ГДП, загружают в реактор таким образом, что доля катализатора ГДП увеличивается в направлении к низу реактора. Как можно понять из описания и чертежей, низ реактора относится к выходному концу реактора. Соответственно верх реактора относится к входному концу реактора.

В изобретении катализатор ГДО может представлять собой любой катализатор ГДО, известный в уровне техники и используемый для удаления гетероатомов из органических соединений. В одном воплощении изобретения катализатор ГДО выбирают из группы, состоящей из NiMo, CoMo и смеси NiMo и CoMo (NiMoCo). Носитель катализатора может быть выбран, например, из Al2O3, SiO2, ZrO2 и их смесей. В одном воплощении изобретения используют NiMo на носителе из Al2O3. В конкретном воплощении катализатор ГДО представляет собой NiMo на носителе из Al2O3 с добавлением 10% катализатора ГДП, который представляет собой NiW на носителе из Al2O3.

В изобретении можно использовать любой катализатор ГДП. В одном воплощении изобретения катализатор ГДП выбирают из группы, состоящей из NiW, Pt и Pd. В другом воплощении в качестве катализатора ГДП используют NiW. Носитель катализатора может быть выбран из Al2O3, цеолита, SiO2 и их смесей. В конкретном воплощении используют NiW на носителе из Al2O3. NiW является катализатором депарафинизации, который обладает способностью также выполнять гидродеоксигенацию и другие реакции гидрирования биологических сырьевых материалов, которые обычно выполняют с помощью катализаторов ГДО (см. WO 2011/148045). В другом воплощении используют Pt и/или Pd катализатор на носителе из цеолита. Другими материалами носителя, подходящими для катализаторов ГДО и/или ГДП, являются TiO2 и CeO2.

Согласно одному воплощению изобретения катализаторы ГДО и ГДП, используемые для гидроочистки и изомеризации, соответственно загружают/укладывают в один реактор.

Реактор, используемый в изобретении, включает по меньшей мере два слоя, содержащих катализатор. В одном воплощении изобретения реактор включает три слоя катализатора. Слои, содержащие катализатор или катализаторы, могут быть отделены друг от друга слоями защитного слоя из инертного материала. Защитные слои включают подходящий материал, такой как Al2O3, SiC или стеклянные шарики.

В изобретении катализаторы ГДО и ГДП смешивают и укладывают в реактор таким образом, что доля катализатора ГДП постепенно увеличивается в направлении к низу реактора. В одном воплощении небольшое количество (1-6%) катализатора ГДП смешивают с катализатором ГДО и смесь загружают в самую верхнюю секцию реактора. В другом воплощении нижний слой включает небольшое количество (1-6%) катализатора ГДО. В другом воплощении в самую верхнюю секцию реактора загружают смесь, содержащую от 5 до 10% катализатора ГДП и от 90 до 95% катализатора ГДО. При использовании катализатора ГДП, способного также катализировать реакции гидродеоксигенации, такого как NiW, доля катализатора ГДП в самой верхней секции реактора может быть больше. В другом воплощении соотношение катализаторов ГДО и ГДП изменяется постепенно, и доля катализатора ГДП увеличивается в направлении к низу реактора, так что самый нижний слой катализатора в реакторе содержит катализатор ГДП в качестве единственного катализатора.

В одном воплощении изобретения реактор включает два слоя катализатора, где верхний содержит 5% катализатора ГДП и 95% катализатора ГДО, а нижний содержит 100% катализатора ГДП. В другом воплощении реактор включает три слоя катализатора, самый верхний из которых содержит 5% катализатора ГДП и 95% катализатора ГДО, средний содержит 50% катализатора ГДП и 50% катализатора ГДО, а самый нижний содержит 100% катализатора ГДП. В еще одном воплощении реактор включает три слоя катализатора, самый верхний из которых содержит 5% катализатора ГДП и 95% катализатора ГДО, средний содержит 75% катализатора ГДП и 25% катализатора ГДО, а самый нижний содержит 100% катализатора ГДП. В другом воплощении реактор включает четыре слоя катализатора, самый верхний из которых содержит 5% катализатора ГДП и 95% катализатора ГДО, последующие содержат 25% катализатора ГДП и 75% катализатора ГДО и 50% катализатора ГДП и 50% катализатора ГДО соответственно, а самый нижний содержит 100% катализатора ГДП. В еще одном воплощении реактор включает пять слоев катализатора, самый верхний из которых содержит 5% катализатора ГДП и 95% катализатора ГДО, последующие содержат 25% катализатора ГДП и 75% катализатора ГДО; 50% катализатора ГДП и 50% катализатора ГДО и 75% катализатора ГДП и 25% катализатора ГДО соответственно, а самый нижний содержит 100% катализатора ГДП.

В одном воплощении изобретения самый верхний слой катализатора в реакторе содержит 100% катализатора ГДО. Соответственно в одном воплощении изобретения реактор имеет самый верхний слой, состоящий из 100% катализатора ГДО (слой предварительной ГДО), за которым следуют слои, содержащие 95% катализатора ГДО и 5% катализатора ГДП и 50% катализатора ГДП и 50% катализатора ГДО соответственно, а нижний слой содержит 100% катализатора ГДП.

В одном воплощении изобретения самый верхний слой катализатора содержит от 5 до 10% NiW катализатора и от 90 до 95% NiMo катализатора, а нижний слой содержит 100% NiW катализатора.

Катализаторы могут быть разбавлены подходящими инертными средами. Примеры инертных сред включают стеклянные шарики и диоксид кремния. В одном воплощении изобретения по меньшей мере один катализатор разбавлен инертным материалом. Соответственно в одном воплощении реактор включает два слоя катализатора, из которых верхний включает 5% катализатора ГДП и 95% катализатора ГДО и инертный материал, а нижний включает 100% катализатора ГДП в разбавленной или неразбавленной форме. В другом воплощении реактор включает пять слоев катализатора, где самый верхний слой включает 20% катализатора ГДО, 5% катализатора ГДП и 75% инертного материала, второй слой включает 25% катализатора ГДО, 10% катализатора ГДП и 65% инертного материала. Третий слой включает 25% катализатора ГДО, 25% катализатора ГДП и 50% инертного материала, а четвертый слой включает 10% катализатора ГДО, 50% катализатора ГДП и 40% инертного материала. Пятый слой включает 80% катализатора ГДП и 20% инертного материала.

В одном воплощении изобретения в качестве самого верхнего слоя реактора размещен инертный защитный слой, чтобы связывать элементы и/или соединения, вредные для активных катализаторов. В другом воплощении в качестве нижнего слоя реактора размещен инертный защитный слой. В еще одном воплощении инертные защитные слои размещены между некоторыми или всеми слоями катализатора в реакторе. В еще одном воплощении инертные защитные слои размещены в качестве самого верхнего слоя реактора, между всеми слоями катализатора и в качестве нижнего слоя реактора. Сырьевой материал можно также направлять через активный защитный слой или слои, что распространено в уровне техники.

Примеры реакторов согласно настоящему изобретению проиллюстрированы на фиг.1.

Укладку/загрузку реактора можно выполнять с получением нескольких слоев/пластов, между которыми можно направлять водород для регулирования температуры. Катализаторы в отдельных слоях могут находиться в форме гранул катализатора различного размера и формы. Кроме того, количество активных катализаторов ГДО и ГДП, также как и количество активных металлов (например, Ni, Mo, Co, W, Pd, Pt) в активном катализаторе может изменяться. В одном воплощении изобретения количество активного катализатора или катализаторов и активных металлов возрастает от верха реактора в направлении к низу реактора. В другом воплощении размер частиц катализатора уменьшается от верха реактора в направлении к низу реактора. В еще одном воплощении количество активного катализатора или катализаторов и активных металлов увеличивается, а размер частиц катализаторов уменьшается от верха реактора в направлении к низу реактора. Это помогает предотвратить засорение слоя катализатора и уменьшает перепад давления в реакторе. При таком расположении оптимизируют регулирование температуры и/или давления в реакторе, что оказывает влияние на активность и селективность катализатора. Эти факторы определяют состав, характеристики и качество продуктов, получаемых и извлекаемых из способа.

В еще одном воплощении изобретения катализатор ГДО можно загружать в реактор вместе со стойким к воздействию серы катализатором удаления парафинов.

При обработке гидроочисткой происходит гидродеоксигенация сырьевого материала, такого как СТМ. Реакцию гидродеоксигенации катализируют посредством катализатора ГДО. Катализатор ГДО преимущественно способен удалять нежелательные серные соединения, присутствующие в сырьевом материале, путем преобразования органических серных соединений с получением газообразного сероводорода. Характерным для катализатора ГДО является то, что сера должна присутствовать для поддержания каталитической активности катализатора. Таким образом, преимущественно сероводород, необходимый для каталитической активности катализатора одновременно поставляют на стадию обработки гидроочисткой из серных соединений, которые изначально присутствуют в СТМ. Газообразный сероводород можно легко удалить из смеси углеводородных компонентов, образующихся на указанной стадии.

Может быть необходимо поставлять дополнительное количество серы в способ, чтобы поддерживать каталитическую активность катализатора ГДО. Дополнительное количество серы можно поставлять в газообразной форме, например в виде сероводорода, или это может быть любой материал, который образует сероводород в способе, такой как органические серные соединения, например диметилдисульфид. Как правило, отношение подаваемого H2/H2S следует удерживать выше примерно 0,0001. Серу можно подавать на стадию обработки гидроочисткой совместно с сырьевым материалом или отдельно.

Количество газообразного водорода, необходимое для гидрирования олефиновых связей ненасыщенных соединений и удаления гетероатомов в сырьевом материале, определяется количеством и типом сырьевого материала. Количество водорода, необходимое для гидрирования кислородсодержащих соединений исходного материала, также зависит от природы исходного материала. Биологические масла, жиры и воски обычно содержат жирные кислоты и/или структуры триглицеридов, которые гидрируют и расщепляют в реакции гидроочистки с образованием воды и длинных парафиновых углеродных цепей. СТМ представляет собой биологический исходный материал, в котором отсутствуют структуры триглицеридов.

Гидроочистка в присутствии катализатора ГДО также обычно приводит к гидрированию серных соединений и азотных соединений с образованием H2S и NH3 соответственно.

Основным назначением катализатора ГДП является изомеризация длинных углеродных цепей биологического материала. Изомеризация углеродных цепей улучшает свойства при низких температурах получаемого топливного продукта. Катализаторы ГДП также действуют в качестве катализаторов гидрирования, и они также обладают способностью расщеплять сложные молекулы на фрагменты, подходящие для топливных продуктов.

Углеводороды, включающие н-парафины, получаемые при обработке гидроочисткой, подвергают изомеризации, при которой линейные углеродные основные цепи н-парафинов изомеризуются с получением изопарафинов. Изопарафины обычно имеют одинарные и двойные разветвления. Изомеризацию углеродных цепей выполняют в присутствии катализатора ГДП. Длинные углеродные цепи и сложные молекулы также подвергаются некоторому крекингу посредством катализатора ГДП. Как и в случае катализатора ГДО на основе NiMo или CoMo, для поддержания каталитической активности катализатора ГДП на основе NiW требуется присутствие серы. Катализаторы ГДП на основе Pt и Pd лучше работают с сырьевыми материалами, которые не содержат серы или почти не содержат серы.

Помимо способности к изомеризации углеводородных цепей, катализаторы ГДП обладают крекирующими свойствами. Изомеризация углеводородов улучшает свойства текучести при низких температурах дизельного топлива и повышает октановое число бензинового топлива. Таким образом, выполняемая в изобретении изомеризация с помощью катализатора ГДП оказывает благоприятное влияние на качество как бензинового, так и дизельного топлива.

Подходящее количество водорода, необходимое для гидроочистки и изомеризации/крекинга, может быть определено специалистом в данной области техники.

В изобретении давление в реакторе может составлять от примерно 1 МПа до примерно 25 МПа (от 10 бар до 250 бар), предпочтительно от примерно 8 МПа до примерно 11 МПа (от 80 бар до 110 бар).

Обработку ГДО и ГДП в реакторе можно выполнять при температуре в диапазоне от примерно 280°C до примерно 450°C, предпочтительно от примерно 350°C до примерно 370°C.

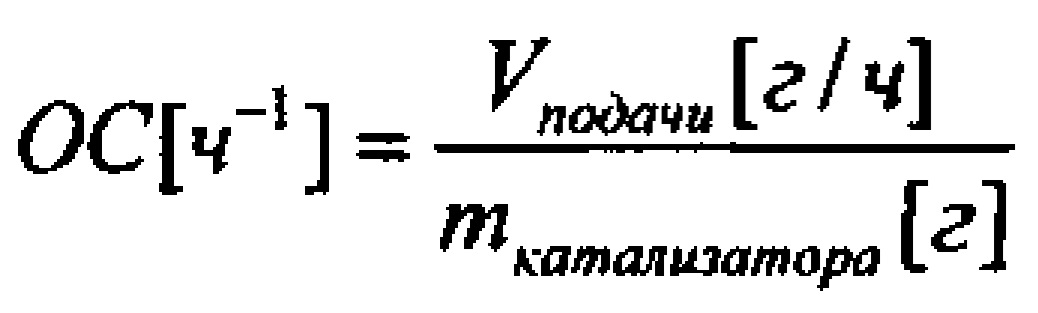

Сырьевой материал закачивают в реактор при требуемой скорости. Скорость подачи ОС, WHSV (объемная скорость) сырьевого материала пропорциональна количеству катализатора: ОС рассчитывают согласно следующему уравнению:

где Vподачи [г/ч] обозначает скорость нагнетания сырьевого материала и mкатализатора [г] обозначает количество катализатора.

ОС сырьевого материала в изобретении составляет от 0,1 до 5, предпочтительно от 0,3 до 0,7.

Отношение H2/подаваемый материал в изобретении составляет от 600 до 4000 норм. л/л, и предпочтительно составляет 1300-2200 норм. л/л.

Стадии гидроочистки являются сильно экзотермическими реакциями, в которых температура может повышаться до уровня, отрицательно влияющего на стабильность катализатора и/или качество продукта. В некоторых случаях может быть необходимо контролировать колебания температуры. Подача рециклом по меньшей мере части потока продукта и/или отходящего газа обеспечивает эффективное средство для ограничения экзотермических реакций, где подаваемые рециклом потоки действуют в качестве сред, понижающих температуру слоя регулируемым образом.

В изобретении углеводород или смесь углеводородов, получаемые из реактора, включают углеводород(ы) топливного качества с температурой кипения 380°C или менее. Чтобы иметь возможность использовать получаемую углеводородную смесь оптимальным образом, смесь дополнительно подвергают разделению на различные углеводородные фракции топливного качества. В одном воплощении фракция продукта включает углеводороды, относящиеся к средним дистиллятам. Например, получают углеводородную фракцию с температурой кипения в интервале температур кипения дизельного топлива, т.е. от 160°C до 380°C, отвечающую требованиям технических условий для дизельного топлива EN 590.

При разделении также можно получать углеводородные фракции с температурой перегонки от 40°C до 210°C и с температурой примерно 370°C. Эти фракции являются пригодными для использования в качестве высококачественного бензинового топлива и лигроинового топлива соответственно или в качестве компонентов смесей для этих видов топлива. Указанные углеводородные фракции также можно использовать в качестве компонентов смесей в стандартных видах топлива.

Другой целью изобретения является обеспечение установки для получения углеводородов. Установка приспособлена для реализации воплощения способа по изобретению. Установка включает:

- реактор (1), содержащий по меньшей мере два слоя (3, 3') катализаторов ГДО и ГДП, где доля катализатора ГДП возрастает в направлении к низу реактора;

- впускной трубопровод (4) для введения сырьевого материала в реактор;

- впускной трубопровод (5) для водорода, предназначенный для введения водорода в реактор;

- выпускной трубопровод (10) для продукта, предназначенный для извлечения углеводородов из реактора.

В одном воплощении изобретения в самом нижнем слоя катализатора в реакторе присутствует единственный катализатор, представляющий собой катализатор ГДП.

На фиг.2 показано воплощение установки по изобретению, где система катализатора уложена в два отдельных слоя - первый слой (3') катализатора и второй слой (3) катализатора - в реакторе (1).

Как показано на фиг.2, сырьевой материал, такой как сырое талловое масло, подают в реактор (1) через впускной трубопровод (4).

Водород подают в реактор (1) через трубопровод (5). Трубопровод (5) входит в реактор (1) на исходном конце реактора. Водород также может поступать в реактор в месте, где в реакторе размещены слои (3, 3') катализатора, как показано пунктирной линией (50).

В реактор уложены первый слой (3') катализатора и второй слой (3) катализатора. Первый слой (3') катализатора размещен выше по потоку от второго слоя (3) катализатора. Катализаторы ГДО и ГДП смешаны и уложены в слоях (3) и (3') катализатора таким образом, что соотношение катализаторов ГДО и ГДП постепенно изменяется в направлении к низу реактора, и доля катализатора ГДП постепенно возрастает в направлении к низу реактора.

В реакторе (1) выполняют обработку гидроочисткой и изомеризацию/крекинг сырьевого материала.

Кроме того, между слоями катализатора может быть расположен промежуточный защитный слой (13), чтобы предотвратить перемешивание слоев друг с другом и облегчить эксплуатацию слоев катализатора при различных температурах, когда требуется.

H2 можно подавать в реактор также через трубу (50) для подачи H2 в одном или более местах, обозначенных номерами позиций 6, 7 и 8. Когда это целесообразно, подачу H2 можно разделить таким образом, что одну часть подачи H2 поставляют в слой 3' катализатора, а другую ее часть поставляют в слой 3 катализатора, как показано на фиг.2.

При необходимости серу из внешнего источника можно подавать в реактор (1) через трубу (16) для подачи серы. Также, подачу серы из внешнего источника можно разделить таким образом, что одну часть подачи серы из внешнего источника подают в слой 3' катализатора, а другую ее часть подают в слой 3 катализатора.

Материалы катализатора, используемые в слоях 3' и 3 катализатора, должны быть активированы перед их эксплуатацией. Активация включает несколько стадий, одна из которых представляет собой обработку катализатора активирующим серным соединением, например диметилдисульфидом. Активация катализаторов хорошо известна в уровне техники и поэтому ее не обсуждают здесь подробно.

Продукт извлекают из реактора (1) через выпускную трубу (10) для продукта. По меньшей мере часть продукта можно подавать через трубу 101 в реактор 17 для разделения, чтобы отделить какой-либо компонент от смеси полученных компонентов. Один или более отделенных компонентов можно извлекать через трубу 18, как показано на фиг.2.

Избыток водорода и легкие газообразные компоненты, включая H2S, образовавшиеся при обработке гидроочисткой, можно направлять через трубопровод 19 в сепаратор 20 для отделения водорода. Водород извлекают и направляют через трубопровод 21 циркуляции водорода обратно во впускной трубопровод 5 для водорода.

Как в воплощении, показанном на фиг.3, продукт, извлекаемый из выпускной трубы 10 для продукта, можно далее направлять на стадию 2 извлечения H2S. В реакторе 2 для извлечения H2S газообразные компоненты, главным образом состоящие из сероводорода, водорода и метана, удаляют из продукта через трубу 14. Это можно выполнять, например, путем отпарки, мгновенного испарения или барботирования инертным газом, например азотом.

Когда желательно добавлять дополнительное количество серы, по меньшей мере часть газообразных компонентов, извлекаемых из реактора 2, можно подавать рециклом обратно в реактор 1 через трубу 140 для рециркуляции H2S, как показано на фиг.2 пунктирной линией. Дополнительное количество серы можно также подавать в реактор 1 из внешнего источника посредством трубы 16 для подачи серы через входы 6, 7 и/или 8.

Еще одной целью изобретения является обеспечение реактора, включающего по меньшей мере два слоя катализатора, содержащих катализаторы ГДО и ГДП, где доля катализатора ГДП возрастает в направлении к низу реактора. В одном воплощении реактор включает три слоя катализатора. В другом воплощении размер частиц катализаторов уменьшается от верха реактора в направлении к низу реактора. В еще одном воплощении реактор включает катализатор ГДО, выбранный из группы, состоящей из NiO/MoO3, CoO/MoO3, смеси NiO/MoO3 и CoO/MoO3, на носителе, выбранном из Al2O3 и Al2O3-SiO2, а катализатор ГДП представляет собой NiW на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2.

Ниже для дополнительной иллюстрации изобретения приведены примеры, не ограничивающие объем защиты изобретения.

Пример 1

Слои катализатора в реакторе с пятью слоями показаны в таблице 1.

| Таблица 1 | ||

| Номер слоя | ГДП, % | ГДО, % |

| 1 | 5 | 95 |

| 2 | 25 | 75 |

| 3 | 50 | 50 |

| 4 | 75 | 25 |

| 5 | 100 | 0 |

Пример 2

Слои катализатора в реакторе с четырьмя слоями показаны в таблице 2.

| Таблица 2 | ||

| Номер слоя | ГДП, % | ГДО, % |

| 1 | 5 | 95 |

| 2 | 25 | 75 |

| 3 | 50 | 50 |

| 4 | 100 | 0 |

Пример 3

Слои катализатора в реакторе показаны в таблице 3.

| Таблица 3 | ||

| Номер слоя | ГДП, % | ГДО, % |

| 1 | 5 | 95 |

| 2 | 25 | 75 |

| 3 | 100 | 0 |

Пример 4

Слои катализатора в реакторе показаны в таблице 4.

| Таблица 4 | ||

| Номер слоя | ГПД, % | ГДО, % |

| 1 | 5 | 95 |

| 2 | 75 | 25 |

| 3 | 100 | 0 |

Пример 5

Слои катализатора в реакторе показаны в таблице 5.

| Таблица 5 | ||

| Номер слоя | ГПД, % | ГДО, % |

| 1 | 5 | 95 |

| 2 | 100 | 0 |

Пример 6

Слои катализатора в реакторе, содержащем слой предварительной ГДО, показаны в таблице 6.

| Таблица 6 | ||

| Номер слоя | ГПД, % | ГДО, % |

| 1 | 100 | |

| 2 | 5 | 95 |

| 3 | 50 | 50 |

| 4 | 100 | 0 |

Пример 7

Слои катализатора в реакторе, содержащем слой предварительной ГДО, показаны в таблице 7.

| Таблица 7 | ||

| Номер слоя | ГПД, % | ГДО, % |

| 1 | 100 | |

| 2 | 5 | 95 |

| 3 | 75 | 25 |

| 4 | 100 | 0 |

Пример 8

Слои катализатора в реакторе, содержащем разбавленные катализаторы ГДО и ГДП, показаны в таблице 8.

| Таблица 8 | |||

| Номер слоя | ГПД, % | ГДО, % | Инертный материал, % |

| 1 | 5 | 20 | 75 |

| 2 | 10 | 25 | 65 |

| 3 | 25 | 25 | 50 |

| 4 | 50 | 10 | 40 |

| 5 | 80 | 0 | 20 |

Пример 9

В лабораторный реактор помещают два слоя катализатора, из которых первый слой включает смесь гранул катализатора ГДО и гранул катализатора ГДП, а второй слой включает только гранулы катализатора ГДП. Катализатор ГДО содержит NiMo/Al2O3 в качестве активного катализатора, а катализатор ГДП содержит NiW/Al2O3 в качестве активного катализатора.

В первом слое 10% гранул катализатора ГДП смешаны с 90% гранул катализатора ГДО. Второй слой содержит 100% катализатора ГДП.

Инертный защитный слой, содержащий стеклянные шарики, помещают сверху первого слоя катализатора. Катализаторы перед началом работы сульфидированы H2S.

Подаваемый материал состоит из сырого таллового масла, которое было очищено путем обессмоливания перед подачей в реактор. Газообразный водород подают в реактор совместно с подаваемым СТМ.

Очищенное СТМ подают в реактор с расходом 28 г/ч, а водород подают в реактор с расходом 70 л/ч. Условия реакции были следующими:

| ОС | 0,69 |

| Давление | 7 МПа (70 бар) |

| Температура | 364-372°C |

| H2/подаваемый материал | 2320 норм. л/л |

Продукт охлаждают и удаляют газообразные компоненты, главным образом, H2, H2S, CO и CO2. Образовавшуюся воду также удаляют из углеводородного продукта. Полученную углеводородную смесь подвергают перегонке и разделению на три фракции, содержащие: а) газы (C1-C4), б) легкие углеводороды (C5-C9) и в) средний дистиллят (C10-C28).

Разделение на фракции контролируют путем отслеживания температуры вспышки получаемого среднего дистиллята. Для фракций среднего дистиллята из трех различных рабочих циклов определяли свойства, важные для дизельного топлива, и были получены следующие значения температуры вспышки (ТВ), температуры помутнения (ТП) и предельной температуры фильтруемости (ПТФ):

| Свойство, °C | Рабочий цикл 1 | Рабочий цикл 2 | Рабочий цикл 3 |

| ТВ | 64 | 64 | 66 |

| ТП | -1 | -3 | -8 |

| ПТФ | -3 | -6 | -10 |

Результаты показывают, что СТМ было преобразовано с получением удовлетворительного продукта - среднего дистиллята, имеющего хорошую температуру вспышки и приемлемые низкотемпературные свойства. Средний дистиллят пригоден для добавления в дизельное топливо.

Claims (39)

1. Способ получения углеводорода или смеси углеводородов, включающий:

- подачу сырья из биологического материала в реактор, который включает по меньшей мере два слоя катализатора, содержащие катализаторы гидродеоксигенации (ГДО) и гидродепарафинизации (ГДП), где доля катализатора ГДП увеличивается в направлении к низу реактора, причем катализатор ГДО выбирают из группы, состоящей из NiMo, СоМо и смеси NiMo и СоМо, а в качестве катализатора ГДП используют NiW;

- обработку сырьевого материала в реакторе при температуре в диапазоне от 280 до 450°С и давлении от 1 до 25 МПа (от 10 до 250 бар) с получением по меньшей мере одного углеводорода и

- извлечение углеводорода или смеси углеводородов.

2. Способ по п. 1, отличающийся тем, что сырье биологического происхождения выбирают из группы, состоящей из

а) растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков;

б) жирных кислот или свободных жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством гидролиза, переэтерификации или пиролиза;

в) сложных эфиров, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством переэтерификации;

г) солей металлов жирных кислот, полученных из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей, посредством омыления;

д) ангидридов жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

е) сложных эфиров, полученных этерификацией спиртами свободных жирных кислот растительного, животного и рыбного происхождения;

ж) спиртов или альдегидов жирного ряда, полученных в качестве продуктов восстановления жирных кислот из растительных жиров, растительных масел, растительных восков; животных жиров, животных масел, животных восков; рыбьих жиров, рыбьих масел, рыбьих восков и их смесей;

з) повторно используемых пищевых жиров и масел и жиров, масел и восков, полученных с помощью генной инженерии;

и) дикарбоновых кислот или полиолов, включающих диолы, гидроксикетонов, гидроксиальдегидов, гидроксикарбоновых кислот и соответствующих ди- или многофункциональных серных соединений, соответствующих ди- или многофункциональных азотных соединений;

к) соединений, полученных из водорослей, и

л) смесей вышеуказанных сырьевых материалов.

3. Способ по п. 2, в котором сырьевой материал включает сырое талловое масло.

4. Способ по п. 3, в котором сырое талловое масло очищают перед подачей его в реактор.

5. Способ по п. 1, в котором катализатор ГДО выбирают из группы, состоящей из NiO/MoO3, CoO/MoO3, смеси NiO/MoO3 и СоО/МоО3, на носителе, выбранном из Al2O3 и Al2O3-SiO2, а катализатор ГДП представляет собой NiW на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2.

6. Способ по п. 5, в котором катализаторы ГДО и ГДП смешивают и упаковывают в реактор.

7. Способ по п. 5, в котором катализатор ГДП смешивают с катализатором ГДО в самой верхней секции реактора.

8. Способ по п. 1, в котором объемная скорость (ОС) нагнетания сырьевого материала составляет 0,1-5, предпочтительно 0,3-0,7.

9. Способ по п. 1, в котором реактор содержит три слоя.

10. Способ по п. 1, в котором размер частиц катализаторов уменьшается от верха реактора в направлении к низу реактора.

11. Способ по любому из предшествующих пунктов, в котором смесь углеводородов подвергают разделению для разделения углеводородных фракций, соответствующих различным типам топлива.

12. Установка для получения по меньшей мере одного углеводорода, включающая

- по меньшей мере один реактор (1), содержащий по меньшей мере два слоя (3, 3') катализатора и включающий катализаторы ГДО и ГДП, где доля катализатора ГДП в реакторе возрастает в направлении к низу реактора, причем катализатор ГДО выбран из группы, состоящей из NiMo, СоМо и смеси NiMo и СоМо, а в качестве катализатора ГДП используют NiW;

- впускной трубопровод (4) для сырьевого материала, предназначенный для введения сырьевого материала по меньшей мере в один реактор;

- впускной трубопровод (5) для водорода, предназначенный для введения водорода в реактор;

- выпускной трубопровод (10) для продукта, предназначенный для извлечения по меньшей мере одного углеводорода из реактора.

13. Установка по п. 12, где реактор включает три слоя катализатора.

14. Установка по п. 12, где размер частиц катализаторов уменьшается от верха реактора в направлении к низу реактора.

15. Установка по п. 12, в которой катализатор ГДО выбран из группы, состоящей из NiMo, СоМо и NiMoCo, на носителе, выбранном из Al2O3 и Al2O3-SiO2, а катализатор ГДП представляет собой NiW на носителе, выбранном из Al2O3, цеолита, цеолита-Al2O3 и Al2O3-SiO2.

16. Установка по п. 15, где катализаторы ГДО и ГДП смешаны в реакторе.

17. Установка по п. 15, где катализатор ГДП смешан с катализатором ГДО в самой верхней секции реактора.

18. Установка по п. 12, включающая трубопровод (16) для подачи серы, предназначенный для подачи серы из внешнего источника в реактор (1).

19. Установка по п. 12, включающая реактор (17) разделения для разделения углеводородных фракций диапазонов бензина, дизельного топлива и лигроина.

20. Способ применения углеводорода, полученного способом по п. 1, в котором указанный углеводород применяют в качестве топлива или присадки к топливным композициям.

21. Топливо, отвечающее техническим требованиям для дизельного топлива EN 590, содержащее по меньшей мере одну углеводородную фракцию, полученную способом по п. 1.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161476521P | 2011-04-18 | 2011-04-18 | |

| US61/476,521 | 2011-04-18 | ||

| PCT/FI2012/050385 WO2012143613A1 (en) | 2011-04-18 | 2012-04-18 | Catalytic process and apparatus for producing hydrocarbons from biooils |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2013148659A RU2013148659A (ru) | 2015-05-27 |

| RU2608522C2 true RU2608522C2 (ru) | 2017-01-19 |

Family

ID=46146900

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2013148659A RU2608522C2 (ru) | 2011-04-18 | 2012-04-18 | Каталитический способ и установка для получения углеводородов из бионефти |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US9120982B2 (ru) |

| EP (1) | EP2699652B9 (ru) |

| CN (1) | CN103842478B (ru) |

| BR (1) | BR112013026845B1 (ru) |

| CA (1) | CA2833204C (ru) |

| DK (1) | DK2699652T5 (ru) |

| ES (1) | ES2944112T3 (ru) |

| FI (1) | FI2699652T3 (ru) |

| RU (1) | RU2608522C2 (ru) |

| WO (1) | WO2012143613A1 (ru) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FI127206B2 (en) | 2012-04-18 | 2021-08-31 | Upm Kymmene Corp | Method for producing biofuel or biofuel components |

| EP2935531B1 (en) | 2012-12-18 | 2018-04-11 | ExxonMobil Research and Engineering Company | Process for making lube base stocks from renewable feeds |

| US9574138B2 (en) * | 2012-12-18 | 2017-02-21 | Exxonmobil Research And Engineering Company | Process for making saturated hydrocarbons from renewable feeds |

| FI126331B (en) | 2013-04-02 | 2016-10-14 | Upm Kymmene Corp | Renewable hydrocarbon composition |

| FI126330B (en) * | 2013-04-02 | 2016-10-14 | Upm Kymmene Corp | Renewable hydrocarbon composition |

| FI126674B (en) | 2013-07-12 | 2017-03-31 | Upm Kymmene Corp | Process for the preparation of hydrocarbons |

| FI20145854A (fi) | 2014-10-01 | 2016-04-02 | Upm Kymmene Corp | Polttoainekoostumus |

| CN105295997A (zh) * | 2015-11-03 | 2016-02-03 | 何巨堂 | 一种下流式高氧烃加氢反应器层状催化剂床层的布置方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040023085A1 (en) * | 2002-08-05 | 2004-02-05 | Lightner Gene E. | Prodoction of electricity from fuel cells depending on gasification of carbonatious compounds |

| US20070010682A1 (en) * | 2005-07-05 | 2007-01-11 | Neste Oil Oyj | Process for the manufacture of diesel range hydrocarbons |

| EA200800242A1 (ru) * | 2005-07-04 | 2008-06-30 | Несте Ойл Ойй | Способ производства углеводородов фракции дизельного топлива |

| WO2010028717A2 (en) * | 2008-09-10 | 2010-03-18 | Haldor Topsøe A/S | Hydroconversion process and catalyst |

| RU2397198C2 (ru) * | 2005-12-12 | 2010-08-20 | Несте Ойл Ойй | Способ получения углеводородного компонента |

| RU2009119279A (ru) * | 2006-11-15 | 2010-12-20 | Эни С.П.А. (It) | Способ получения углеводородных фракций из смесей биологического происхождения |

| RU2566763C2 (ru) * | 2010-05-25 | 2015-10-27 | Упм-Кюммене Корпорейшн | Способ и устройство для получения углеводородов из сырья, содержащего талловое масло и терпеновые соединения |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4222855A (en) | 1979-03-26 | 1980-09-16 | Mobil Oil Corporation | Production of high viscosity index lubricating oil stock |

| US4229282A (en) | 1979-04-27 | 1980-10-21 | Mobil Oil Corporation | Catalytic dewaxing of hydrocarbon oils |

| US4247388A (en) | 1979-06-27 | 1981-01-27 | Mobil Oil Corporation | Hydrodewaxing catalyst performance |

| US4592762A (en) | 1981-10-22 | 1986-06-03 | Institute Of Gas Technology | Process for gasification of cellulosic biomass |

| US4968325A (en) | 1987-08-24 | 1990-11-06 | Centre Quebecois De Valorisation De La Biomasse | Fluidized bed gasifier |

| US4992605A (en) | 1988-02-16 | 1991-02-12 | Craig Wayne K | Production of hydrocarbons with a relatively high cetane rating |

| CA2149685C (en) | 1994-06-30 | 1999-09-14 | Jacques Monnier | Conversion of depitched tall oil to diesel fuel additive |

| SA95160068B1 (ar) | 1994-12-13 | 2006-05-28 | كيميكال ريسيرتش اند ليسنسنج كومباني | عملية لإزالة المركبتانات mercaptans وكبرتيد هيدروجين hydrogen sulfide من تيارات هيدروكربون hydrocarbon |

| US5833837A (en) | 1995-09-29 | 1998-11-10 | Chevron U.S.A. Inc. | Process for dewaxing heavy and light fractions of lube base oil with zeolite and sapo containing catalysts |

| FI100248B (fi) | 1996-02-05 | 1997-10-31 | Fortum Oil Oy | Keskitisleen valmistus |

| CN1365340A (zh) | 1999-07-29 | 2002-08-21 | 萨索尔技术(控股)有限公司 | 天然气转化成烃和氨 |

| US7279018B2 (en) | 2002-09-06 | 2007-10-09 | Fortum Oyj | Fuel composition for a diesel engine |

| ATE356858T1 (de) | 2002-09-06 | 2007-04-15 | Neste Oil Oyj | Vefahren zur herstellung einer kohlenwasserstoffkomponente biologischer herkunft |

| US7232935B2 (en) * | 2002-09-06 | 2007-06-19 | Fortum Oyj | Process for producing a hydrocarbon component of biological origin |

| US20040256287A1 (en) * | 2003-06-19 | 2004-12-23 | Miller Stephen J. | Fuels and lubricants using layered bed catalysts in hydrotreating waxy feeds, including fischer-tropsch wax, plus solvent dewaxing |

| WO2007027669A1 (en) | 2005-08-29 | 2007-03-08 | Cps Biofuels, Inc. | Improved biodiesel fuel, additives, and lubbricants |

| US7754931B2 (en) | 2005-09-26 | 2010-07-13 | Her Majesty The Queen In Right Of Canada As Represented By The Minister Of Natural Resources | Production of high-cetane diesel fuel from low-quality biomass-derived feedstocks |

| US7998339B2 (en) | 2005-12-12 | 2011-08-16 | Neste Oil Oyj | Process for producing a hydrocarbon component |

| NZ571184A (en) | 2006-03-24 | 2011-06-30 | Wisconsin Alumni Res Found | Method for producing bio-fuel that integrates heat from carbon-carbon bond-forming reactions to drive biomass gasification reactions |

| WO2009011639A2 (en) | 2007-07-19 | 2009-01-22 | Sunpine Ab | Diesel range fuels from carboxylic acids with plant origin |

| FI20075794L (fi) | 2007-11-09 | 2009-05-10 | Upm Kymmene Oyj | Integroitu prosessi diesel-polttoaineen valmistamiseksi biologisesta materiaalista ja prosessiin liittyvät tuotteet, käyttötavat ja laitteisto |

| EP2268769B1 (en) | 2008-04-21 | 2013-04-24 | SunPine AB | Conversion of crude tall oil to renewable feedstock for diesel range fuel compositions |

| EP2307524A1 (en) | 2008-06-17 | 2011-04-13 | UPM-Kymmene Oyj | An integrated process for producing diesel fuel from biological material and products and uses relating to said process |

| FI124194B (fi) | 2009-05-04 | 2014-04-30 | Upm Kymmene Corp | Menetelmä ja laitteisto ainesosien erottamiseksi polttoaineraaka-aineesta |

| FI125931B (fi) | 2010-05-25 | 2016-04-15 | Upm Kymmene Corp | Menetelmä ja laitteisto hiilivetyjen valmistamiseksi |

| CA2800932A1 (en) * | 2010-06-30 | 2012-01-05 | Exxonmobil Research And Engineering Company | Liquid phase distillate dewaxing |

-

2012

- 2012-04-18 ES ES12722398T patent/ES2944112T3/es active Active

- 2012-04-18 FI FIEP12722398.0T patent/FI2699652T3/fi active

- 2012-04-18 DK DK12722398.0T patent/DK2699652T5/da active

- 2012-04-18 CA CA2833204A patent/CA2833204C/en active Active

- 2012-04-18 EP EP12722398.0A patent/EP2699652B9/en active Active

- 2012-04-18 BR BR112013026845A patent/BR112013026845B1/pt active IP Right Grant

- 2012-04-18 RU RU2013148659A patent/RU2608522C2/ru active

- 2012-04-18 US US13/450,260 patent/US9120982B2/en active Active

- 2012-04-18 WO PCT/FI2012/050385 patent/WO2012143613A1/en active Application Filing

- 2012-04-18 CN CN201280029800.5A patent/CN103842478B/zh active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040023085A1 (en) * | 2002-08-05 | 2004-02-05 | Lightner Gene E. | Prodoction of electricity from fuel cells depending on gasification of carbonatious compounds |

| EA200800242A1 (ru) * | 2005-07-04 | 2008-06-30 | Несте Ойл Ойй | Способ производства углеводородов фракции дизельного топлива |

| US20070010682A1 (en) * | 2005-07-05 | 2007-01-11 | Neste Oil Oyj | Process for the manufacture of diesel range hydrocarbons |

| RU2397198C2 (ru) * | 2005-12-12 | 2010-08-20 | Несте Ойл Ойй | Способ получения углеводородного компонента |

| RU2009119279A (ru) * | 2006-11-15 | 2010-12-20 | Эни С.П.А. (It) | Способ получения углеводородных фракций из смесей биологического происхождения |

| WO2010028717A2 (en) * | 2008-09-10 | 2010-03-18 | Haldor Topsøe A/S | Hydroconversion process and catalyst |

| RU2566763C2 (ru) * | 2010-05-25 | 2015-10-27 | Упм-Кюммене Корпорейшн | Способ и устройство для получения углеводородов из сырья, содержащего талловое масло и терпеновые соединения |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2833204A1 (en) | 2012-10-26 |

| BR112013026845B1 (pt) | 2020-04-07 |

| WO2012143613A1 (en) | 2012-10-26 |

| FI2699652T3 (fi) | 2023-06-06 |

| US20120260565A1 (en) | 2012-10-18 |

| RU2013148659A (ru) | 2015-05-27 |

| EP2699652A1 (en) | 2014-02-26 |

| US9120982B2 (en) | 2015-09-01 |

| EP2699652B1 (en) | 2023-04-05 |

| CN103842478A (zh) | 2014-06-04 |

| CN103842478B (zh) | 2015-12-23 |

| DK2699652T3 (da) | 2023-05-01 |

| ES2944112T3 (es) | 2023-06-19 |

| ES2944112T9 (es) | 2024-03-18 |

| EP2699652B9 (en) | 2023-10-25 |

| CA2833204C (en) | 2020-03-24 |

| DK2699652T5 (da) | 2024-03-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2608522C2 (ru) | Каталитический способ и установка для получения углеводородов из бионефти | |

| RU2624009C2 (ru) | Способ очистки биологического исходного материала | |

| CA2915849C (en) | Process for producing hydrocarbons | |

| RU2645350C2 (ru) | Возобновляемая углеводородная композиция | |

| EP2643431B1 (en) | Process and system for producing fuel components | |

| EP2362892B1 (en) | Hydroprocessing of biodiesel fuels and blends | |

| RU2663669C2 (ru) | Способ получения углеводородов | |

| CA2927863C (en) | Process for producing hydrocarbons from crude tall oil and tall oil pitch | |

| US9790439B2 (en) | Process and apparatus for producing fuel from a biological origin through a single hydroprocessing step in the presence of a NiW catalyst |