RU2522512C1 - PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL - Google Patents

PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL Download PDFInfo

- Publication number

- RU2522512C1 RU2522512C1 RU2012149662/02A RU2012149662A RU2522512C1 RU 2522512 C1 RU2522512 C1 RU 2522512C1 RU 2012149662/02 A RU2012149662/02 A RU 2012149662/02A RU 2012149662 A RU2012149662 A RU 2012149662A RU 2522512 C1 RU2522512 C1 RU 2522512C1

- Authority

- RU

- Russia

- Prior art keywords

- rolled

- pipes

- hot

- size

- ingots

- Prior art date

Links

Landscapes

- Metal Rolling (AREA)

Abstract

Description

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных труб размером 299×10-15 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш и может быть использовано на трубопрокатной установке 8-16′′ с пилигримовыми станами при производстве передельных труб размером 325×15 и 325×18 мм из полых слитков-заготовок электрошлакового переплава (ЭШП), для последующего переката их на стане ХПТ 450 в товарные трубы размером 299×10-15 мм.The invention relates to pipe rolling production, and in particular to a method for the production of seamless pipes of 299 × 10-15 mm in size for steam boilers, steam pipelines and manifolds of installations with high and supercritical steam parameters from 10Kh9MFB-Sh steel and can be used on a pipe rolling installation 8-16 ′ ′ With pilgrim mills in the manufacture of 325 × 15 and 325 × 18 mm conversion pipes from hollow ingots-billets of electroslag remelting (ESR), for their subsequent rolling at the KhPT 450 mill into commodity pipes of 299 × 10-15 mm in size.

В практике трубопрокатного производства существует способ изготовления котельных труб большого и среднего диаметров из кованых заготовок сталей марок 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 10Х9МФБ, 12Х11В2МФ, 08Х16Н9М2, 12Х18Н12Т и 10Х13Г12БС2Н2Д2 с заданными требованиями по механическим свойствам, включающий отливку слитков, ковку их в поковки (уплотнение структуры) с уковом ≥2,5, механическую обработку поковок в заготовки (обточку со съемом металла 10-15 мм на сторону), сверление в заготовках центрального отверстия диаметром 100±5 мм для удаления центральной ликвационной пористости и неметаллических включений, нагрев заготовок до температуры пластичности, прошивку заготовок в станах поперечно-винтовой прокатки в гильзы, прокатку гильз в трубы диаметром 245-550 мм на пилигримовой установке 8-16′′ с допуском по диаметру +1,25/-1,0 и толщине стенки +25/-5% (ТУ 14-1-2560-78 «Заготовка трубная кованая для котельных труб», ТУ 14-3-460-2003 и ТУ 14-3P-55-2001 «Трубы стальные бесшовные для паровых котлов и трубопроводов» и ТУ 14-3-420-75 «Трубы для паровых котлов и трубопроводов из стали 15ГС и 15Х1М1Ф»).In the practice of pipe production, there is a method of manufacturing boiler pipes of large and medium diameters from forged billets of steels of grades 20, 15GS, 15XM, 12X1MF, 15X1M1F, 12X2MFSR, 10X9MFB, 12X11V2MF, 08X16H9M2, 12X18N12T, 10Kh13G12B2K2 with mechanical properties that include forging them into forgings (compaction of the structure) with a yoke of ≥2.5, machining the forgings into billets (turning with metal removal of 10-15 mm per side), drilling in the blanks of a central hole with a diameter of 100 ± 5 mm to remove the central quatational porosity and nonmetallic inclusions, heating the workpieces to ductility temperature, piercing the workpieces in cross-helical mills into sleeves, rolling the sleeves into tubes with a diameter of 245-550 mm on a pilgrim installation 8-16 ″ with a diameter tolerance of + 1.25 / - 1,0 and wall thickness + 25 / -5% (TU 14-1-2560-78 "Forged pipe billets for boiler pipes", TU 14-3-460-2003 and TU 14-3P-55-2001 "Steel pipes seamless for steam boilers and pipelines ”and TU 14-3-420-75“ Pipes for steam boilers and pipelines made of steel 15GS and 15Kh1M1F ”).

Недостатком указанного способа является высокая энергоемкость процесса, связанная с нагревом и деформацией (ковкой) слитков в поковки с последующей обточкой и сверлением центрального отверстия, нагревом заготовок до температуры пластичности, прошивкой и прокаткой их в трубы на пилигримовых станах с допуском по стенке +20/-5%, повышенный расходный коэффициент металла при переделе слиток-поковка-заготовка-труба и, как следствие, высокая стоимость труб, а также то, что данная марка стали хотя и включена в ТУ 14-3P-55-2001, но трубы до последнего момента из нее не производились.The disadvantage of this method is the high energy intensity of the process associated with heating and deformation (forging) of the ingots into forgings, followed by turning and drilling of the central hole, heating the workpieces to a plasticity temperature, piercing and rolling them into pipes on pilgrim mills with a wall tolerance of + 20 / - 5%, increased consumption coefficient of the metal during the conversion of the ingot-forging-billet-pipe and, as a consequence, the high cost of the pipes, as well as the fact that this steel grade, although included in TU 14-3P-55-2001, but the pipes to the last mom nt were not made from it.

В трубном производстве известен способ изготовления газлифтных труб большого диаметра из слитков стали 09Г2С выплавки ЭШП и ВДП (патент RU №2119395, Кл. B21B 19/04), где деформацию слитков в прошивном стане ведут вдоль расположения кристаллов, задавая слитки в стан головной частью, и прошивают с посадом по диаметру на величинуIn pipe production, there is a known method for manufacturing large diameter gas lift pipes from 09G2S steel ingots for the production of ESR and VDP (patent RU No. 2119395, Cl. B21B 19/04), where the ingots are deformed in the piercing mill along the location of the crystals, setting the ingots in the mill with the head part, and stitched with a posad in diameter by the amount

D=2Sг(1-sinα)/Sc,D = 2S g (1-sinα) / S c ,

где Sг - толщина стенки гильзы, мм;where S g - wall thickness of the sleeve, mm;

Sc - толщина стенки сверленого слитка ЭШП, мм;S c - wall thickness of the drilled ingot ESR, mm;

α - угол наклона фронта кристаллизации к оси слитка, град.α is the angle of inclination of the crystallization front to the axis of the ingot, deg.

Недостатком указанного способа изготовления труб большого диаметра из слитков ЭШП и ВДП стали марки 09Г2С является необходимость изготовления макротемплетов для определения угла наклона фронта кристаллизации к оси слитка, а прошивка слитков усадочной (головной) частью вперед приводит к образованию дефектов в виде внутренних плен на передних концах гильз.The disadvantage of this method of manufacturing large diameter pipes from ingots of ESR and VDP steel grade 09G2S is the need to manufacture macro templates to determine the angle of inclination of the crystallization front to the axis of the ingot, and the piercing of the ingots with shrink (head) part forward leads to the formation of defects in the form of internal captures at the front ends of the sleeves .

В трубном производстве известен также способ производства котельных труб большого диаметра из слитков ЭШП (патент RU №2180874, Кл. В21В 19/04), обеспечивающий уменьшение энергозатрат, снижение расхода металла и, как следствие, снижение стоимости котельных труб за счет использования слитков большего диаметра и ведения процесса прошивки с посадом по диаметру, равным 8-16%.In pipe production, there is also known a method for the production of large diameter boiler pipes from ESR ingots (patent RU No. 2180874, Cl. B21B 19/04), which reduces energy consumption, reduces metal consumption and, as a result, reduces the cost of boiler pipes by using larger diameter ingots and conducting the firmware process with a posad in diameter equal to 8-16%.

Недостатком данного способа являются то, что из-за малой мощности привода прошивного стана ОАО «ЧТПЗ» слитки ЭШП из данной марки стали прошить с посадом по диаметру 8-16% не представляется возможным.The disadvantage of this method is that due to the low power of the drive of the piercing mill of ChTPZ OJSC, ESR ingots from this brand began to be stitched with a seam with a diameter of 8-16%, it is not possible.

В трубном производстве известен также способ производства горячекатаных передельных и товарных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами (патент RU №2278750, Кл. B21B 21/00), включающий обточку слитков ЭШП и кованых заготовок, сверление центрального отверстия диаметром 100±5 мм, нагрев их до температуры пластичности, прошивку с последующей раскаткой в стане поперечно-винтовой прокатки в гильзы и прокатку гильз на пилигримовом стане в горячекатаные передельные или товарные трубы с относительно толстой стенкой, при этом первую прошивку слитков ЭШП и кованых заготовок в стане поперечно-винтовой прокатки производят донным концом вперед, а вторую прошивку-раскатку усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой µ≤4,5.In pipe production, there is also known a method for the production of hot-rolled conversion and commodity pipes of large and medium diameters from hard-to-deform grades of steel and alloys in tube rolling plants with pilgrim mills (patent RU No. 2278750, Cl. B21B 21/00), including turning of ESR ingots and forged billets, drilling a central hole with a diameter of 100 ± 5 mm, heating them to a plasticity temperature, piercing them with subsequent rolling in a cross-helical mill into shells and rolling the shells in a pilgrim mill into hot-rolled processing pipes or pipes with a relatively thick wall, with the first piercing of ESR ingots and forged billets in a cross-helical rolling mill with the bottom end forward, and the second piercing-rolling with the shrink end forward, the pipes are rolled on a pilgrim mill with diameter to the wall thickness D / S = 6.5-8.0 with a hood µ≤4.5.

Недостатком данного способа является то, что он включает нагрев слитков ЭШП и заготовок до температуры пластичности, прошивку их в стане поперечно-винтовой прокатки в гильзы-заготовки, повторный нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку-раскатку в стане поперечно-винтовой прокатки в гильзы с последующей прокаткой их на пилигримовом стане в товарные или передельные трубы. Двойной нагрев приводит к двойному угару металла, а прошивка слитков ЭШП и заготовок в гильзы-заготовки с последующей раскаткой их в гильзы приводит к потере производительности пилигримовой установке ≈ в 2 раза, а следовательно, к повышению стоимости товарных и передельных труб. Распространяется данный способ на производство бесшовных горячедеформированных передельных и товарных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из труднодеформируемых марок стали и сплавов и не предусматривает производство котельных труб из сплошных и полых слитков-заготовок ЭШП стали марки 10Х9МФБ-Ш.The disadvantage of this method is that it includes heating the ESR ingots and billets to a temperature of ductility, flashing them in a cross-helical rolling mill into billet sleeves, reheating the billet blanks from a cold or hot embankment to a ductility temperature, flashing-rolling in the mill cross-helical rolling into sleeves with their subsequent rolling in a pilgrim mill to commodity or conversion pipes. Double heating leads to double burning of the metal, and the flashing of ESR ingots and billets into blanks-blanks with their subsequent rolling into sleeves leads to a 2-fold loss in the performance of the pilgrim installation and, consequently, to an increase in the cost of commodity and conversion pipes. This method extends to the production of seamless hot-deformed conversion and commodity pipes of large and medium diameters in tube-rolling plants with pilgrim mills from hard-deformed grades of steel and alloys and does not provide for the production of boiler tubes from solid and hollow ingots-blanks EShP steel grade 10X9MFB-Sh.

Наиболее близким техническим решением является способ подготовки заготовок для прокатки товарных и передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами (патент RU №2340417, Кл. B21B 21/00), включающий отливку полых слитков электрошлаковым переплавом, обточку и расточку их в полые слитки-заготовки со съемом металла, величину которого определяют из выражений Δ=K∗D/S, Δ1=K1∗D/S, где Δ - величина снимаемого слоя металла при обточке полых слитков ЭШП, мм; Δ1 - величина снимаемого слоя металла при расточке полых слитков ЭШП, мм; D - наружный диаметр полых слитков, мм; S - толщина стенки полых слитков, мм; K=0,3-0,4 - коэффициент для определения величины снимаемого слоя металла при обточке полых слитков ЭШП, большие значения которого относятся к сталям с большим содержанием легирующих элементов; K1=0,4-0,5 - коэффициент для определения величины снимаемого слоя металла при расточке полых слитков, большие значения которого относятся к сталям с большим содержанием легирующих элементов, а донную часть полых слитков ЭШП удаляют анодно-механической резкой, величину которой определяют из выражения L-K2∗D/S, где K2=15-20 - коэффициент для определения величины удаляемой донной части слитков, большие значения которого относятся к сталям с большим содержанием легирующих элементов.The closest technical solution is a method for preparing billets for rolling commodity and conversion pipes of large and medium diameters from hard-to-deform grades of steel and alloys in tube rolling plants with pilgrim mills (patent RU No. 2340417, Cl. B21B 21/00), including the casting of hollow ingots by electroslag remelting , turning and boring them into hollow ingots-blanks with metal removal, the value of which is determined from the expressions Δ = K ∗ D / S, Δ 1 = K 1 ∗ D / S, where Δ is the value of the metal layer to be removed when turning hollow ESR ingots, mm; Δ 1 - the value of the removed metal layer when boring hollow ingots ESR, mm; D is the outer diameter of the hollow ingots, mm; S is the wall thickness of the hollow ingots, mm; K = 0.3-0.4 - coefficient for determining the magnitude of the removed metal layer during turning of hollow ingots of ESR, large values of which relate to steels with a high content of alloying elements; K 1 = 0.4-0.5 is the coefficient for determining the size of the metal layer to be removed during the boring of hollow ingots, the high values of which relate to steels with a high content of alloying elements, and the bottom of the hollow ingots of ESR is removed by anode-mechanical cutting, the value of which is determined from the expression LK 2 ∗ D / S, where K 2 = 15-20 is the coefficient for determining the magnitude of the removed bottom of the ingots, large values of which relate to steels with a high content of alloying elements.

Недостатком данного способа является то, что он направлен на технологию передела полых слитков ЭШП в полые слитки-заготовки для производства труб из труднодеформирумых марок стали и сплавов и не решает технологические вопросы производства бесшовных товарных труб для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами из стали марки 10Х9МФБ-Ш диаметром 299 мм с толщинами стенок от 10 до 15 мм.The disadvantage of this method is that it is aimed at the technology of converting hollow ESR ingots into hollow ingots-blanks for the production of pipes from hardly deformable steel and alloy grades and does not solve the technological issues of the production of seamless commodity pipes for steam boilers, steam pipelines and collectors of installations with high and supercritical parameters made of steel grade 10X9MFB-Sh with a diameter of 299 mm with wall thicknesses from 10 to 15 mm.

Трубы диаметром 299 мм в России можно производить только на ТПУ 8-16′′ с пилигримовыми станами и на стане ХПТ 450.Pipes with a diameter of 299 mm in Russia can only be produced on TPU 8-16 ″ with pilgrim mills and on the HPT 450 mill.

Прокатка труб размером 299×10-15 мм на ТПУ 8-16′′ с пилигримовыми станами проблематична из-за низкой температуры стали 10Х9МФБ-Ш под деформацию 1180-1200°C. Для прокатки труб размером 299×10-15 мм необходимы слитки-заготовки ЭШП размером 470×100×1750 мм, из которых на пилигримовом стане теоретически можно прокатать трубу 299×10 мм длиной до 27 метров. Время прокатки такой трубы из гильзы размером 470хвн.315×2890-3050 мм с толщиной стенки 77,5 мм составляет более 4,5 минут. За данный промежуток времени гильза-труба с толщиной стенки 77,5 мм остывает до 750-800°C (при рекомендуемой не ниже 850°C в конце прокатки). Прокатка труб и обкатка пилигримовых головок из стали марки 10Х9МФБ-Ш при температуре ниже 850°C приводит к повышенным нагрузкам на привод пилигримового стана и затяжкам дорнов, что, в свою очередь, может привести и приводило к поломкам предохранительных болтов и шпинделей пилигримового стана, снижению производительности стана за счет извлечения дорнов из-за затяжек, замены предохранительных болтов и шпинделей. Для снижения количества затяжек необходимо прокатку труб из данной марки стали производить на дорнах с конусностью 4-5 мм, вместо конусности в 1,0 мм, что приведет к продольной разностенности и повышенной отбраковке труб по стенке. Таким образом, прокат товарных труб размером 299×10-15 мм из стали марки 10Х9МФБ-Ш производить на ТПУ 8-16′′ с пилигримовыми станами нецелесообразно. Трубы данного размера в настоящее время производят из передельных труб размером 316×27-32 мм с последующей механической обработкой-обточкой и расточкой их на размер, соответственно, 299×10-15 мм.Rolling pipes 299 × 10-15 mm in size on TPU 8-16 ″ with pilgrim mills is problematic due to the low temperature of 10Kh9MFB-Sh steel under a deformation of 1180-1200 ° C. For rolling pipes of 299 × 10-15 mm in size, ESR ingots-blanks of 470 × 100 × 1750 mm in size are required, of which it is theoretically possible to roll a 299 × 10 mm pipe up to 27 meters in length on a pilgrim mill. The rolling time of such a pipe from a sleeve with a size of 470hvn. 315 × 2890-3050 mm with a wall thickness of 77.5 mm is more than 4.5 minutes. For this period of time, the sleeve tube with a wall thickness of 77.5 mm cools down to 750-800 ° C (at a recommended minimum of 850 ° C at the end of rolling). Rolling pipes and rolling in pilgrim heads made of 10Kh9MFB-Sh steel at temperatures below 850 ° C leads to increased loads on the pilgrim mill drive and tightening the mandrels, which, in turn, can lead to breakdown of the safety bolts and spindles of the pilgrim mill, lowering productivity of the mill by removing the mandrels due to puffs, replacing safety bolts and spindles. To reduce the number of puffs, it was necessary to roll pipes from this brand on mandrels with a taper of 4-5 mm, instead of a taper of 1.0 mm, which would lead to longitudinal delta and increased rejection of pipes along the wall. Thus, rolling commercial tubes of 299 × 10-15 mm in size made of 10Kh9MFB-Sh steel at TPU 8-16 ″ with pilgrim mills is impractical. Pipes of this size are currently produced from redistribution pipes measuring 316 × 27-32 mm, followed by machining, turning and boring them to a size of 299 × 10-15 mm, respectively.

Задачей предложенного способа (изобретения) является освоение на ТПУ 8-16′′ с пилигримовыми станами производства бесшовных передельных горячекатаных труб размером 325×15 и 325×18 мм из полых слитков-заготовок электрошлакового переплава размером 500×вн.320×3200±50 мм для последующего переката их на стане ХПТ 450 в товарные размером 299×10-15 мм с повышенными требованиями по механическим свойствам, геометрическим размерам и качеству поверхности, снижение расхода металла при переделе полый слиток-заготовка - передельные горячекатаные трубы размером 325×15 и 325×18 мм - бесшовные товарные холоднокатаные котельные трубы размером 299×10-15 мм, повышение механических свойств металла труб за счет дробности деформации при прокатке на ТПУ 8-16′′ с пилигримовыми станами и прокатки (перекатки) передельных труб в товарные на стане ХПТ 450.The objective of the proposed method (invention) is the development of TPU 8-16 ″ with pilgrim mills for the production of seamless hot-rolled seamless tubes of size 325 × 15 and 325 × 18 mm from hollow ingots-blanks of electroslag remelting with a size of 500 × ext. 320 × 3200 ± 50 mm for their subsequent rolling at the KhPT 450 mill into commodity ones with a size of 299 × 10-15 mm with increased requirements for mechanical properties, geometric dimensions and surface quality, reduction of metal consumption during redistribution, a hollow ingot-billet - 325 × hot rolled pipes 15 and 325 × 18 mm - seamless commodity cold-rolled boiler tubes measuring 299 × 10-15 mm, increasing the mechanical properties of metal pipes due to the fractional deformation during rolling at 8-16 -16 TPU with pilgrim mills and rolling (rolling) conversion pipes into commodity at the mill HPT 450.

Технический результат достигается тем, что в известном способе производства бесшовных труб размером 299×10-15 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, включающем выплавку полых слитков электрошлаковым переплавом, механическую обработку-расточку и обточку полых слитков в слитки-заготовки, нагрев слитков-заготовок до температуры пластичности, прокатку слитков-заготовок на пилигримовом стане в передельные трубы, прокатку передельных труб на станах ХПТ в товарные, термическую обработку, ультразвуковой контроль и приемку труб, характеризуется тем, что трубы производят путем выплавки электрошлаковым переплавом полых слитков, обточки и расточки их в полые слитки-заготовки размером 500×вн.320×3200±50 мм, нагрева слитков заготовок до температуры 1180-1200°C, прокатки на ТПУ 8-16′′ с пилигримовыми станами в передельные горячекатаные трубы размером 325×15×20300-20700 и 325×18×17600-18300 мм с вытяжками, соответственно, µ=7,77 и µ=6,54, обжатием по диаметру Δ=36,2% и с подачами гильз в очаг деформации m=15-18 мм, отрезки технологических отходов-затравочных концов и пилигримовых головок пилой горячей резки, порезки передельных горячекатаных труб размером 325×15×20300-20700 мм на три трубы-крата размером 325×15×6760-6900 мм, а передельных горячекатаных труб размером 325×18×17600-8300 мм на два крата равной длины размером 325×18×8800-9150 мм, правки на шестивалковой правильной машине, термической обработки, приемки с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%, и прокаткой на стане ХПТ 450 в товарные холоднокатаные трубы, причем передельные горячекатаные трубы размером 325×15×6760-6900 мм прокатывают на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×9800-10200, 299×11×9300-9600, 299×12×8200-6600 и 299×13×7600-8000 мм с вытяжками µ=1,54, µ=1,47, µ=1,35 и µ=1,21, соответственно, а передельные горячекатаные трубы размером 325×18×8800-9150 мм - в товарные холоднокатаные трубы размером 299×13×12700-13200, 299×14×11400-11900 и 299×15×10700-11100 мм с вытяжками µ=1,49, µ=1,34, и µ=1,26, соответственно, товарные холоднокатаные трубы подвергают термической обработке, правке, ультразвуковому контролю и приемке труб с допусками по диаметру ±1,0% и толщине стенки +15/-5%, прокатку передельных труб размером 325×15 и 325×18 мм на ТПУ 8-16′′ с пилигримовыми станами производят из полых слитков-заготовок, значения толщин стенок которых определяют из выраженияThe technical result is achieved by the fact that in the known method for the production of seamless pipes 299 × 10-15 mm in size for steam boilers, steam pipelines and manifolds of installations with high and supercritical parameters of steam from steel grade 10X9MFB-Sh, including the smelting of hollow ingots by electroslag remelting, machining boring and turning of hollow ingots into ingot ingots, heating of ingot blanks to the temperature of plasticity, rolling of ingot blanks in a pilgrim mill into conversion pipes, rolling of conversion pipes at X mills PT in commodity, heat treatment, ultrasonic control and pipe acceptance is characterized by the fact that pipes are produced by electroslag remelting of hollow ingots, turning and boring them into hollow ingots-blanks of size 500 × ext. 320 × 3200 ± 50 mm, heating ingots up to a temperature of 1180-1200 ° C, rolling on TPU 8-16 ″ with pilgrim mills into hot-rolled steel tubes of 325 × 15 × 20300-20700 and 325 × 18 × 17600-18300 mm sizes with hoods, respectively, µ = 7.77 and µ = 6.54, compression in diameter Δ = 36.2% and with feeds of sleeves into the deformation zone m = 15-18 mm, techno segments of natural waste-seed ends and pilgrim heads with a hot-cutting saw, cutting of hot rolled pipes 325 × 15 × 20300-20700 mm in size into three 325 × 15 × 6760-6900 mm hot pipes, and 325 × 18 × 17600 hot rolled pipes -8300 mm for two slots of equal length measuring 325 × 18 × 8800-9150 mm, straightening on a six-roll straightening machine, heat treatment, acceptance with a tolerance of + 1.25 / -1.0 in diameter and ± 12.5% wall thickness, and rolling at the KhPT 450 mill into cold-rolled commodity pipes, and the hot-rolled conversion tubes of 325 × 15 × 6760-6900 mm in size they melt at the KhPT 450 mill into commodity cold-rolled pipes of 299 × 10 × 9800-10200, 299 × 11 × 9300-9600, 299 × 12 × 8200-6600 and 299 × 13 × 7600-8000 mm sizes with hoods µ = 1.54, µ = 1.47, µ = 1.35 and µ = 1.21, respectively, and hot-rolled chimneys of 325 × 18 × 8800-9150 mm in size - into commodity cold-rolled pipes of 299 × 13 × 12700-13200, 299 × 14 × 11400-11900 and 299 × 15 × 10700-11100 mm with hoods µ = 1.49, µ = 1.34, and µ = 1.26, respectively, commodity cold-rolled pipes are subjected to heat treatment, dressing, ultrasonic inspection and pipe acceptance with tolerances of diameter ± 1.0% and wall thickness + 15 / -5%, rolling of conversion tubes of size 3 25 × 15 and 325 × 18 mm on TPU 8-16 ″ with pilgrim mills are produced from hollow ingots-blanks, the wall thicknesses of which are determined from the expression

где k=0,98 - коэффициент, учитывающий величину угара стали марки 10Х9МФБ-Ш при нагреве металла в методической печи; Dз - наружный диаметр полых слитков-заготовок, мм; Dm - диаметр горячекатаных передельных труб, мм; Sm - толщины стенок горячекатаных передельных труб, мм; µn≥6,54 - коэффициент вытяжки при прокатке передельных горячекатаных труб размером 325×18 мм на пилигримовом стане из полых слитков-заготовок; Δo - припуск на обточку полых слитков в полые слитки-заготовки, мм; Δp - припуск на расточку полых слитков в полые слитки-заготовки, мм, а после выдачи из печи перед транспортировкой на пилигримовый стан в полые слитки-заготовки подают смазку в виде смеси графита с поваренной солью (50/50) массой 300-500 г.where k = 0.98 is a coefficient that takes into account the amount of fumes of steel grade 10X9MFB-Sh when heating the metal in a methodical furnace; D s - the outer diameter of the hollow ingot blanks, mm; D m - the diameter of the hot-rolled conversion pipes, mm; S m - wall thicknesses of hot-rolled conversion pipes, mm; µ n ≥6.54 is the drawing coefficient when rolling hot rolled pipe 325 × 18 mm in size on a pilgrim mill from hollow ingots; Δ o - allowance for turning hollow ingots into hollow ingots-blanks, mm; Δ p is the allowance for hollow ingots into the hollow ingots-blanks, mm, and after being dispensed from the furnace before transportation to the pilgrim mill, the hollow ingots-blanks are lubricated with a mixture of graphite with sodium chloride (50/50) weighing 300-500 g .

Сопоставительный анализ с прототипом показывает, что заявляемый способ производства бесшовных труб размером 299×10-15 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш, отличается тем, что трубы производят путем выплавки электрошлаковым переплавом полых слитков, обточки и расточки их в полые слитки-заготовки размером 500×вн.320×3200±50 мм, нагрева слитков заготовок до температуры 1180-1200°C, прокатки на ТПУ 8-16′′ с пилигримовыми станами в передельные горячекатаные трубы размером 325×15×20300-20700 и 325×18×17600-18300 мм с вытяжками, соответственно, µ=7,77 и µ=6,54, обжатием по диаметру Δ=36,2% и с подачами гильз в очаг деформации m=15-18 мм, отрезки технологических отходов-затравочных концов и пилигримовых головок пилой горячей резки, порезки передельных горячекатаных труб размером 325×15×20300-20700 мм на три трубы-крата размером 325×15×6760-6900 мм, а передельных горячекатаных труб размером 325×18×17600-18300 мм на два крата равной длины размером 325×18×8800-9150 мм, правки на шестивалковой правильной машине, термической обработки, приемки с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%, и прокаткой на стане ХПТ 450 в товарные холоднокатаные трубы, причем передельные горячекатаные трубы размером 325·×15×6760-6900 мм прокатывают на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×10×9800-10200, 299×11×9300-9600, 299×12×8200-6600 и 299×13×7600-8000 мм с вытяжками µ=1,54, µ=1,47, µ=1,35 и µ=1,21, соответственно, а передельные горячекатаные трубы размером 325×18×8800-9150 мм - в товарные холоднокатаные трубы размером 299×13×12700-13200, 299×14×11400-11900 и 299×15×10700-11100 мм с вытяжками µ=1,49, µ=1,34, и µ=1,26, соответственно, товарные холоднокатаные трубы подвергают термической обработке, правке, ультразвуковому контролю и приемке труб с допусками по диаметру ±1,0% и толщине стенки +15/-5%, прокатку передельных труб размером 325×15 и 325×18 мм на ТПУ 8-16′′ с пилигримовыми станами производят из полых слитков-заготовок, значения толщин стенок которых определяют из выраженияComparative analysis with the prototype shows that the inventive method for the production of seamless pipes 299 × 10-15 mm in size for steam boilers, steam pipelines and manifolds of installations with high and supercritical parameters of steam from 10Kh9MFB-Sh steel, differs in that the pipes are produced by electroslag remelting hollow ingots, turning and boring them into hollow ingots-blanks of size 500 × ext. 320 × 3200 ± 50 mm, heating ingots of the workpieces to a temperature of 1180-1200 ° C, rolling on TPU 8-16 ″ with pilgrim mills into hot-rolled mill 325 × 15 × 20300-20700 and 325 × 18 × 17600-18300 mm in size with hoods, respectively, µ = 7.77 and µ = 6.54, diameter reduction Δ = 36.2% and with feeds of sleeves to the focus deformations m = 15-18 mm, pieces of technological waste-seed ends and pilgrim heads with a hot cutting saw, cutting of hot rolled pipes of size 325 × 15 × 20300-20700 mm into three pipe-crates of size 325 × 15 × 6760-6900 mm, and hot rolled tubes 325 × 18 × 17600-18300 mm in size for two equal length slabs of 325 × 18 × 8800-9150 mm in size, straightenings on a six-roll straightening machine, heat treatment, acceptance with tolerance n about a diameter of + 1.25 / -1.0 and a wall thickness of ± 12.5%, and rolling at the KhPT 450 mill into commodity cold-rolled pipes, and the hot-rolled conversion pipes 325 × × 15 × 6760-6900 mm in size are rolled at the KhPT 450 mill into commodity cold-rolled pipes of size 299 × 10 × 9800-10200, 299 × 11 × 9300-9600, 299 × 12 × 8200-6600 and 299 × 13 × 7600-8000 mm with hoods µ = 1.54, µ = 1.47 , µ = 1.35 and µ = 1.21, respectively, and the hot-rolled chimneys of 325 × 18 × 8800-9150 mm in size - into commodity cold-rolled pipes of 299 × 13 × 12700-13200, 299 × 14 × 11400-11900 and 299 × 15 × 10700-11100 mm with hoods µ = 1.49, µ = 1.34, and µ = 1.26, respectively, commodity cold-rolled pipes they are subjected to heat treatment, dressing, ultrasonic inspection and acceptance of pipes with tolerances of ± 1.0% in diameter and wall thickness + 15 / -5%, rolling of conversion tubes 325 × 15 and 325 × 18 mm in size on TPU 8-16 ″ s Pilgrim mills are produced from hollow ingots-blanks, the wall thicknesses of which are determined from the expression

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что соответствует патентоспособности «изобретательский уровень».Comparison of the proposed method not only with the prototype, but also with other technical solutions in the art did not allow them to identify signs that distinguish the claimed method from the prototype, which corresponds to patentability "inventive step".

Предложенный способ производства бесшовных труб размером 299×10-15 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара из стали марки 10Х9МФБ-Ш осуществлен на ТПУ 8-16′′ с пилигримовыми станами при производстве передельных горячекатаных труб размером 325×15 мм и переката их на стане ХПТ 450 в товарные холоднокатаные трубы размером 299×11 мм.The proposed method for the production of seamless pipes of 299 × 10-15 mm in size for steam boilers, steam pipelines and manifolds of plants with high and supercritical steam parameters made of 10Kh9MFB-Sh steel was implemented at TPU 8-16 ″ with pilgrim mills in the manufacture of 325 hot rolled pipe × 15 mm and rolling them on the mill ХПТ 450 into commodity cold-rolled pipes 299 × 11 mm in size.

По существующему способу производство бесшовных горячекатаных труб размером 299×11 мм производят путем механической обработки-расточки и обточки передельных труб размером 316×30 мм. Передельные трубы размером 316×30 мм производят из слитков-заготовок ЭШП размером 500×100×1750±50 мм по технологии: слитки-заготовки нагревают в методической печи до температуры пластичности и прошивают в стане поперечно-винтовой прокатки в гильзы размером 470×вн.290×2900-3100 мм на оправке диаметром 275 мм с вытяжкой µ=1,72 и посадом по диаметру Δ=6,0%; гильзы прокатывают на ТПУ 8-16′′ с пилигримовыми станами в передельные трубы размером 316×30×10000 -10800 мм; передельные трубы разрезают на два крата равной длины, обтачивают и растачивают в товарные трубы размером 299×11×5200-5400 мм. По данной технологии в производство было задано 5 слитков-заготовок ЭШП общей массой 12,950 тонн, из которых изготовлено в соответствии с ТУ 14-3P-55-2001 десять труб размером 299×11×5200-5400 мм общей массой 4,360 тонн. Расходный коэффициент металла по трубам данной партии составил 2,970. По предлагаемому способу прокатку товарных труб размер 299×11 мм производили по технологии: полые слитки-заготовки ЭШП размером 500×вн.320×3200±50 мм нагревали в методической печи до температуры 1180-1200°C и прокатывали на ТПУ 8-16′′ с пилигримовыми станами в передельные трубы размером 325×15×20000-20700 мм с вытяжкой µ=7,77, обжатием по диаметру 36,2% и с подачами гильз в очаг деформации 16-18 мм; от труб пилой горячей резки были отрезаны технологические отходы - затравочные концы и пилигримовые головки; трубы были разрезаны на три трубы-крата равной длины, трубы проходили правку, термическую обработку и принимались с допуском по диаметру +1,25/-1,0 и толщине стенки ±12,5%; передельные трубы размером 325×15×6650-6900 мм перекатывались на стане ХПТ 450 в товарные трубы размером 299×11×9300-9600 мм с вытяжкой µ=1,47 и обжатием по диаметру 8,0%; трубы правились, проходили термическую обработку, ультразвуковой контроль и приемку труб по диаметру ±1,0% и толщине стенки +15,0/-5,0% (п.1 формулы изобретения). В производство было задано 5 полых слитков-заготовок общей массой 14,599 тонн. Принято в соответствии с ТУ 14-3P-55-2001 пятнадцать труб размером 299×11×9300-9600 мм общей массой 11,889 тонн. Расходный коэффициент металла по трубам данной партии составил 1,227. По предлагаемому способу получено снижение расходного коэффициента металла в 2,42 раза. Передельные горячекатаные трубы размером 325x15 мм производили в соответствии с п.1 формулы изобретения из полых слитков-заготовок, изготовленных из полых слитков ЭШП, отлитых на ОАО «ЭМЗ» в соответствии с п.2 формулы изобретения. После выдачи из печи с целью снижения окисления внутренней поверхности (образования вторичной окалины) и смазки дорнов в полые слитки-заготовки подавалась смазка в соответствии с п.3 формулы изобретения.According to the existing method, the production of seamless hot-rolled pipes of 299 × 11 mm in size is carried out by machining, boring and turning the conversion pipes of 316 × 30 mm in size. Converting pipes 316 × 30 mm in size are produced from ESR ingots-blanks of 500 × 100 × 1750 ± 50 mm in size according to the technology: ingot-blanks are heated in a methodical furnace to the ductility temperature and stitched in a transverse helical mill into 470 × vn shells. 290 × 2900-3100 mm on a mandrel with a diameter of 275 mm with an exhaust hood µ = 1.72 and a diameter fit Δ = 6.0%; the sleeves are rolled on TPU 8-16 ″ with pilgrim mills into redistribution pipes 316 × 30 × 10,000 -10,800 mm in size; Converting pipes are cut into two slots of equal length, grinded and bored into commodity pipes measuring 299 × 11 × 5200-5400 mm. According to this technology, 5 ESR ingots-blanks with a total weight of 12.950 tons were set into production, of which ten pipes of 299 × 11 × 5200-5400 mm in size with a total weight of 4.360 tons were made in accordance with TU 14-3P-55-2001. The expenditure coefficient of the metal in the pipes of this batch was 2.970. According to the proposed method, the rolling of commodity pipes of size 299 × 11 mm was carried out according to the technology: hollow ingot blanks ESRs with a size of 500 × ext. 320 × 3200 ± 50 mm were heated in a methodical furnace to a temperature of 1180-1200 ° C and rolled on TPU 8-16 ′ ′ With pilgrim mills into conversion pipes of 325 × 15 × 20,000–20,700 mm in size with a fume hood = 7.77, diameter reduction of 36.2% and with feeds of sleeves into the deformation zone 16–18 mm; technological waste was cut off from the pipes by a hot cutting saw — seed ends and pilgrim heads; the pipes were cut into three pipes of equal length, the pipes were straightened, heat-treated and accepted with a tolerance of + 1.25 / -1.0 in diameter and ± 12.5% wall thickness; 325 × 15 × 6650-6900 mm conversion pipes were rolled on the KhPT 450 mill to 299 × 11 × 9300-9600 mm commodity pipes with a draft of µ = 1.47 and a compression in diameter of 8.0%; the pipes were fixed, underwent heat treatment, ultrasonic testing and acceptance of pipes by diameter ± 1.0% and wall thickness + 15.0 / -5.0% (claim 1). Five hollow ingot blanks with a total mass of 14.599 tons were assigned to production. Fifteen pipes with a size of 299 × 11 × 9300-9600 mm with a total weight of 11.889 tons were adopted in accordance with TU 14-3P-55-2001. The expenditure coefficient of the metal in the pipes of this batch was 1.227. By the proposed method, a decrease in the expenditure coefficient of the metal by 2.42 times is obtained. Hot-rolled steel tubes 325x15 mm in size were produced in accordance with claim 1 of the claims from hollow ingots-blanks made from hollow ESR ingots cast at OAO EMZ in accordance with claim 2. After discharge from the furnace in order to reduce the oxidation of the inner surface (formation of secondary scale) and the grease of the mandrels, the grease was fed into the hollow ingot blanks in accordance with claim 3.

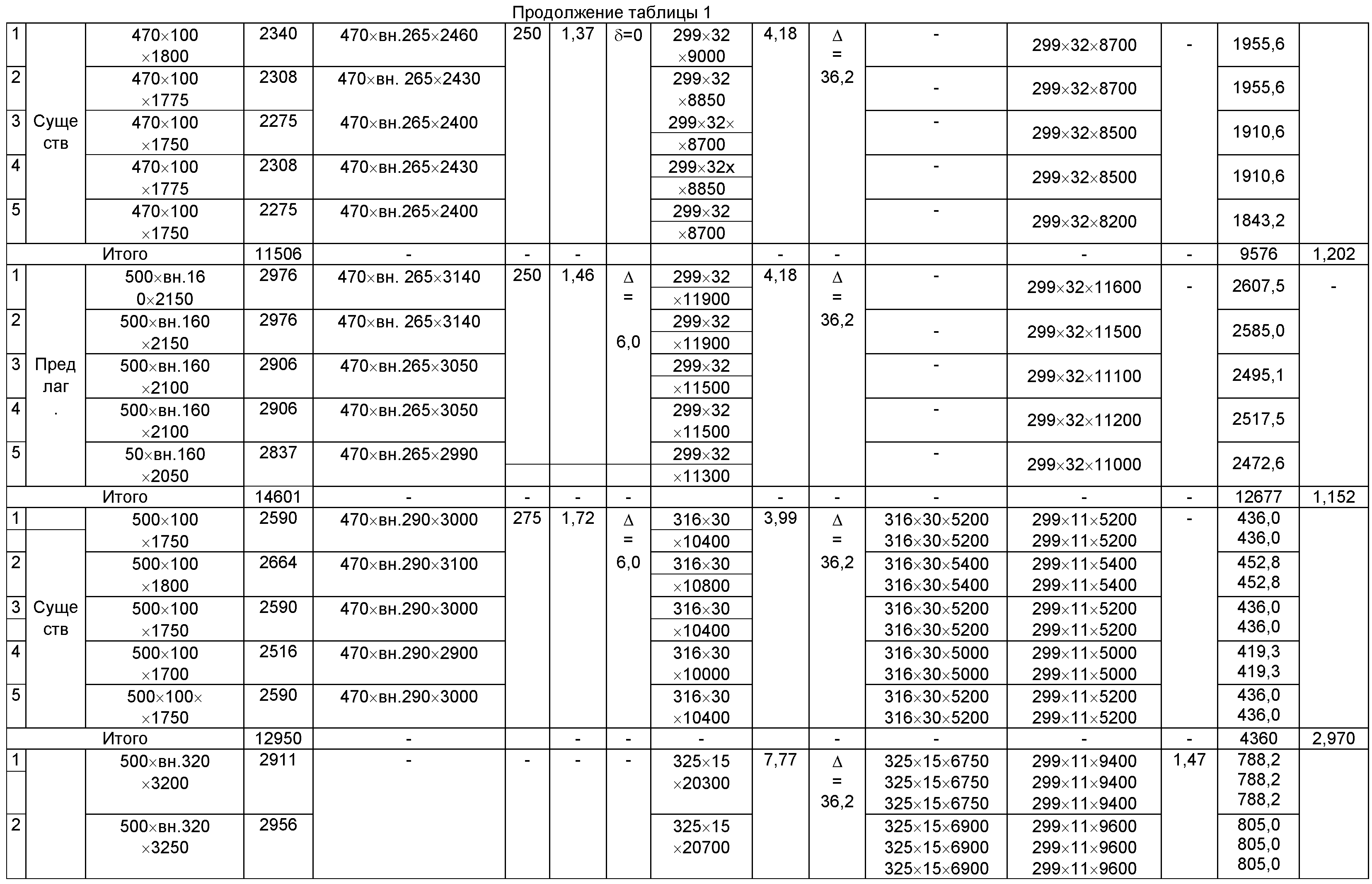

Данные по прокатке передельных размером 316×30 мм из стали марки 10Х9МФБ-Ш на ТПУ 8-16′′ с пилигримовыми станами, механической обработке передельных труб в товарные размером 299×11 мм (существующая технология), передельных труб размером 325×15 мм и прокатке (перекатке) их на стане ХПТ 450 ОАО «ЧТПЗ» в товарные трубы размером 299×11 мм (предлагаемая технология) приведены в таблице.Data on rolling conversion of 316 × 30 mm in size from 10Kh9MFB-Sh steel to TPU 8-16 ″ with pilgrim mills, machining of conversion pipes into commodity pipes of 299 × 11 mm (existing technology), conversion pipes of 325 × 15 mm and rolling (rolling) them at the KhPT 450 mill of ChTPZ OJSC into commodity pipes 299 × 11 mm in size (proposed technology) are shown in the table.

Таким образом, использование предложенного способа позволит впервые в России осуществить производство на ТПУ 8-16′′ с пилигримовыми станами передельных труб размером 325×15 и 325×18 мм для последующего переката их на стане ХПТ 450 в товарные бесшовных холоднокатаные трубы размером 299×10-15 мм для паровых котлов, паропроводов и коллекторов установок с высокими и сверхкритическими параметрами пара с механическими свойствами металла и геометрическими размерами, превышающими значения данных показателей, приведенных в ТУ 14-3P-55-2001, что позволит значительно снизить энергозатраты за счет исключения процесса прошивки слитков-заготовок в гильзы при прокатке передельных труб, значительно снизить расходный коэффициент металла при переделе полый слиток ЭШП-полая заготовка-котельная передельная труба-котельная товарная труба, повысить производительность ТПУ 8-16′′ с пилигримовыми станами, а, следовательно, снизить стоимость котельных труб.Thus, the use of the proposed method will allow for the first time in Russia to carry out production at the TPU 8-16 ″ with pilgrim mills of 325 × 15 and 325 × 18 mm size pipes for their subsequent rolling at the KhPT 450 mill into 299 × 10 commodity seamless cold-rolled pipes -15 mm for steam boilers, steam pipelines and manifolds of installations with high and supercritical steam parameters with mechanical properties of the metal and geometric dimensions that exceed the values of these indicators given in TU 14-3P-55-2001, which will allow to significantly reduce energy consumption by eliminating the process of flashing ingots-billets into sleeves during rolling of conversion pipes, significantly reduce the expenditure coefficient of metal during redistribution of a hollow ingot ESR-hollow billet-boiler conversion pipe-boiler commodity pipe, increase the productivity of TPU 8-16 '' with pilgrim camps, and, therefore, reduce the cost of boiler pipes.

Claims (3)

,

где k=0,98 - коэффициент, учитывающий величину угара при нагреве металла в методической печи,

Dз - наружный диаметр полых слитков-заготовок, мм,

Dm - диаметр горячекатаных передельных труб, мм,

Sm - толщины стенок горячекатаных передельных труб, мм,

µn≥6,54 - минимальный коэффициент вытяжки при прокатке передельных горячекатаных труб размером 325х18 мм на пилигримовом стане из полых слитков-заготовок,

Δo - припуск на обточку полых слитков в полые слитки-заготовки, мм,

Δp - припуск на расточку полых слитков в полые слитки-заготовки, мм.2. The method according to p. 1, characterized in that the rolling pigs of 325 × 15 and 325 × 18 mm in size on TPU 8-16 '' with piligim mills are made from hollow ingots, the wall thicknesses of which are determined from the expression:

,

where k = 0.98 is a coefficient that takes into account the value of the fume when heating the metal in a methodical furnace,

D s - the outer diameter of the hollow ingot blanks, mm,

D m - the diameter of the hot rolled pipe, mm,

S m - wall thickness of the hot rolled pipe, mm,

µ n ≥6.54 - the minimum drawing coefficient when rolling hot-rolled pig tubes of 325x18 mm in size on a pilgrim mill from hollow ingots,

Δ o - allowance for turning hollow ingots into hollow ingots-blanks, mm,

Δ p - allowance for hollow ingots into hollow ingots-blanks, mm

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2012149662/02A RU2522512C1 (en) | 2012-11-21 | 2012-11-21 | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2012149662/02A RU2522512C1 (en) | 2012-11-21 | 2012-11-21 | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2012149662A RU2012149662A (en) | 2014-06-20 |

| RU2522512C1 true RU2522512C1 (en) | 2014-07-20 |

Family

ID=51213314

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2012149662/02A RU2522512C1 (en) | 2012-11-21 | 2012-11-21 | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2522512C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2733522C1 (en) * | 2020-06-18 | 2020-10-02 | Акционерное общество «Ижевский опытно-механический завод» | Method for processing of rerolling hot-rolled steel pipe-billets for production of seamless cold-rolled pipes of high accuracy |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2036030C1 (en) * | 1988-05-26 | 1995-05-27 | Маннесманн Аг | Method for producing steel strip or sheet and a facility to implement it |

| RU2278750C2 (en) * | 2004-07-14 | 2006-06-27 | ОАО "Челябинский трубопрокатный завод" | Method for producing hot rolled conversion large- and mean-diameter tubes of hard-to-form steels and alloys in tube rolling plants with pilger mills |

| RU2322314C2 (en) * | 2006-01-10 | 2008-04-20 | ОАО "Челябинский трубопрокатный завод" | Method for producing in tube rolling plants with pilger mills seamless hot-deformed large- and mean-diameter tubes for steam boilers, steam conduits and manifolds of plants with high and super-critical parameters of steam from electroslag refining ingots or continuously cast billets |

| RU2325960C2 (en) * | 2005-09-22 | 2008-06-10 | Белорусский Национальный Технический Университет | Method of manufacture of commercial products at casting and rolling complex of metallurgical mini plant |

| RU2386501C2 (en) * | 2007-12-24 | 2010-04-20 | ОАО "Челябинский трубопрокатный завод" | Method for production of seamless hot-rolled casing pipes with diametre of 508 mm at tube-rolling plant 8-16" with pilger mills in ordinary and cold-resistant versions |

-

2012

- 2012-11-21 RU RU2012149662/02A patent/RU2522512C1/en not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2036030C1 (en) * | 1988-05-26 | 1995-05-27 | Маннесманн Аг | Method for producing steel strip or sheet and a facility to implement it |

| RU2278750C2 (en) * | 2004-07-14 | 2006-06-27 | ОАО "Челябинский трубопрокатный завод" | Method for producing hot rolled conversion large- and mean-diameter tubes of hard-to-form steels and alloys in tube rolling plants with pilger mills |

| RU2325960C2 (en) * | 2005-09-22 | 2008-06-10 | Белорусский Национальный Технический Университет | Method of manufacture of commercial products at casting and rolling complex of metallurgical mini plant |

| RU2322314C2 (en) * | 2006-01-10 | 2008-04-20 | ОАО "Челябинский трубопрокатный завод" | Method for producing in tube rolling plants with pilger mills seamless hot-deformed large- and mean-diameter tubes for steam boilers, steam conduits and manifolds of plants with high and super-critical parameters of steam from electroslag refining ingots or continuously cast billets |

| RU2386501C2 (en) * | 2007-12-24 | 2010-04-20 | ОАО "Челябинский трубопрокатный завод" | Method for production of seamless hot-rolled casing pipes with diametre of 508 mm at tube-rolling plant 8-16" with pilger mills in ordinary and cold-resistant versions |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2733522C1 (en) * | 2020-06-18 | 2020-10-02 | Акционерное общество «Ижевский опытно-механический завод» | Method for processing of rerolling hot-rolled steel pipe-billets for production of seamless cold-rolled pipes of high accuracy |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2012149662A (en) | 2014-06-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2353446C2 (en) | Production method of seamless pipes of major and middle diametres for steam boilers, steam pipelines and collectors of units with high and overcritical steam parameters | |

| RU2522512C1 (en) | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2516161C1 (en) | Method to produce seamless pipes with size of 377h14-60 mm for steam boilers, steam lines and headers of plants with high and supercritical parameters of steam from steel of grade 10h9mfb-sh | |

| RU2537682C2 (en) | PRODUCTION OF 377×14-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2527560C2 (en) | PRODUCTION OF 550×25-30 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2570154C2 (en) | PRODUCTION OF 377×20-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2567427C2 (en) | METHOD OF PRODUCTION OF 426×15-30 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH CRITICAL AND SUPERCRITICAL STEAM PARAMETERS OF STEEL GRADE "10Х9МФБ-Ш" | |

| RU2545924C2 (en) | PRODUCTION OF 377×14-19 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2545969C2 (en) | MANUFACTURING METHOD OF SEAMLESS HOT-ROLLED PIPES WITH DIMENSIONS OF 530×25-30 mm FOR STEAM BOILERS, STEAM LINES AND HEADERS OF PLANTS WITH HIGH AND SUPERCRITICAL STEAM PARAMETERS FROM STEEL GRADE "10Х9МФБ-Ш" | |

| RU2547360C2 (en) | METHOD FOR PRODUCTION OF WELDLESS DRAWN PIPES WITH SIZE OF 299×10-13 mm FOR STEAM BOILERS, PIPELINES AND HEADERS OF PLANTS WITH HIGH AND SUPERCRITICAL PARAMETERS OF STEAM FROM STEEL OF GRADE OF "10Х9МФБ-Ш" | |

| RU2537413C2 (en) | PRODUCTION OF 273×9-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2545925C2 (en) | PRODUCTION OF 426×15-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2523375C1 (en) | PRODUCTION OF 550×25-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2532873C2 (en) | PRODUCTION OF 377×14-19 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2530099C2 (en) | PRODUCTION OF 273×9-15 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2514240C1 (en) | Production of 530x25-60 mm seamless hot-rolled pipes for steam boilers, steam pipelines and manifolds of plants with high and superhigh steam parameters of "10х9мфб-ш"-grade steel | |

| RU2523195C2 (en) | PRODUCTION OF 530×25-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2638263C1 (en) | METHOD OF PRODUCTION OF SEAMLESS MACHINED PIPES WITH SIZE OF 610×28-32 mm FROM STEEL OF 08Cr18N10T-S GRADE | |

| RU2638264C1 (en) | METHOD OF PRODUCTION OF SEAMLESS MACHINED PIPES WITH SIZE OF 610×15-20 mm FROM STEEL TO 08Cr18N10T-S GRADE | |

| RU2523376C1 (en) | PRODUCTION OF 325×13-15 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2530087C2 (en) | PRODUCTION OF 465×15-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2638265C1 (en) | METHOD OF PRODUCTION OF SEAMLESS MACHINED PIPES WITH SIZE OF 610×21-27 mm FROM STEEL OF 08Cr18N10T-S GRADE | |

| RU2522513C1 (en) | PRODUCTION OF 299×10-60 mm SEAMLESS HOT-ROLLED PIPES FOR STEAM BOILERS, STEAM PIPELINES AND MANIFOLDS OF PLANTS WITH HIGH AND SUPERHIGH STEAM PARAMETERS FROM ESR INGOTS OF "10Х9МФБ-Ш"-GRADE STEEL | |

| RU2558319C1 (en) | Method of production of seamless hot-worked boiler and steam line 530×30-75 mm pipes from "10х9к3в2мфбр-ш " grade refractory steel for power equipment with steam supercritical parameters | |

| RU2614478C1 (en) | METHOD OF MANUFACTURING SEAMLESS PIPES OF SIZE 426 × 17-19 mm FOR NUCLEAR POWER FACILITIES OF STEEL OF "08X18Н10-Ш" GRADE |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20181122 |