RU2324752C2 - Получение металлических изделий путем восстановления неметаллических соединений-предшественников и плавления - Google Patents

Получение металлических изделий путем восстановления неметаллических соединений-предшественников и плавления Download PDFInfo

- Publication number

- RU2324752C2 RU2324752C2 RU2005105072/02A RU2005105072A RU2324752C2 RU 2324752 C2 RU2324752 C2 RU 2324752C2 RU 2005105072/02 A RU2005105072/02 A RU 2005105072/02A RU 2005105072 A RU2005105072 A RU 2005105072A RU 2324752 C2 RU2324752 C2 RU 2324752C2

- Authority

- RU

- Russia

- Prior art keywords

- metal

- stage

- melting

- metallic

- metal particles

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B34/00—Obtaining refractory metals

- C22B34/10—Obtaining titanium, zirconium or hafnium

- C22B34/12—Obtaining titanium or titanium compounds from ores or scrap by metallurgical processing; preparation of titanium compounds from other titanium compounds see C01G23/00 - C01G23/08

- C22B34/1295—Refining, melting, remelting, working up of titanium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B34/00—Obtaining refractory metals

- C22B34/10—Obtaining titanium, zirconium or hafnium

- C22B34/12—Obtaining titanium or titanium compounds from ores or scrap by metallurgical processing; preparation of titanium compounds from other titanium compounds see C01G23/00 - C01G23/08

- C22B34/1263—Obtaining titanium or titanium compounds from ores or scrap by metallurgical processing; preparation of titanium compounds from other titanium compounds see C01G23/00 - C01G23/08 obtaining metallic titanium from titanium compounds, e.g. by reduction

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B34/00—Obtaining refractory metals

- C22B34/10—Obtaining titanium, zirconium or hafnium

- C22B34/12—Obtaining titanium or titanium compounds from ores or scrap by metallurgical processing; preparation of titanium compounds from other titanium compounds see C01G23/00 - C01G23/08

- C22B34/129—Obtaining titanium or titanium compounds from ores or scrap by metallurgical processing; preparation of titanium compounds from other titanium compounds see C01G23/00 - C01G23/08 obtaining metallic titanium from titanium compounds by dissociation, e.g. thermic dissociation of titanium tetraiodide, or by electrolysis or with the use of an electric arc

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B4/00—Electrothermal treatment of ores or metallurgical products for obtaining metals or alloys

- C22B4/005—Electrothermal treatment of ores or metallurgical products for obtaining metals or alloys using plasma jets

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B4/00—Electrothermal treatment of ores or metallurgical products for obtaining metals or alloys

- C22B4/06—Alloys

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Environmental & Geological Engineering (AREA)

- Materials Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geology (AREA)

- Organic Chemistry (AREA)

- Geochemistry & Mineralogy (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Powder Metallurgy (AREA)

Abstract

Изобретение относится к получению металлического изделия, в частности деталей газовых турбин летательных аппаратов из титановых сплавов. Для получения металлического изделия подготавливают одно или несколько неметаллических соединений-предшественников, содержащих металлический составляющий элемент, химически восстанавливают с получением множества исходных металлических частиц, предпочтительно имеющих размер от примерно 0,0254 мм до примерно 13 мм, без плавления этих исходных металлических частиц, которые затем расплавляют и отверждают. Расплавленный и отвержденный металл может быть использован в виде литейного металлического изделия либо он может быть превращен в заготовку (биллет) и дополнительно обработан до окончательного вида. Изобретение позволяет свести к минимуму частоту возникновения химических дефектов в металлическом изделии. 3 н. и 16 з.п. ф-лы, 4 ил.

Description

Область техники

Данное изобретение относится к получению металлического изделия с минимизацией количества связанных с плавлением химических дефектов, а более конкретно - к производству изделий из титанового сплава, таких как детали газовых турбин летательных аппаратов.

Уровень техники

Металлические изделия производят самыми различными способами, которые должны находиться в соответствии с природой металла и изделия. Согласно одному из общих подходов металлсодержащие руды подвергают рафинированию с получением металла. При необходимости такой металл может быть подвергнут дальнейшему рафинированию с целью удаления или уменьшения количеств нежелательных примесных элементов. Состав рафинированного металла также может быть изменен путем добавления желательных легирующих элементов. Стадии рафинирования и легирования могут быть осуществлены во время первоначального процесса плавления или после затвердевания и повторного плавления (переплава). После получения металла желаемого состава он может быть использован в состоянии после литья для получения некоторых составов сплавов (т.е. литейных сплавов) либо может быть подвергнут дальнейшей обработке с формованием металла до желаемой формы в случае других составов сплавов (т.е. деформируемых сплавов). В любом случае может быть осуществлена дальнейшая обработка, такая как термическая обработка, механическая обработка, нанесение поверхностного покрытия и т.п.

Одним из самых ответственных видов применения материалов в газотурбинных двигателях летательных аппаратов являются диски (иногда называемые «роторами»), на которые опираются лопатки турбины или лопатки компрессора. Во время работы газовой турбины такие диски вращаются со скоростью многих тысяч оборотов в минуту в среде с повышенной температурой. Для работы в этих условиях они должны обладать необходимыми механическими свойствами.

Определенные детали газотурбинных двигателей, такие как некоторые из дисков, изготавливают из титановых сплавов. Диски обычно производят путем подготовки металлических компонентов выбранного титанового сплава, плавления этих компонентов и отливки слитка из полученного титанового сплава. Затем литейный слиток превращают в биллет. Полученный биллет далее обрабатывают механически, как правило, ковкой. Затем обработанный биллет штампуют осадкой, после чего подвергают механической обработке с получением требуемой детали из титанового сплава.

Небольшие механические или химические дефекты в готовом диске могут вызвать его преждевременную поломку при эксплуатации. Механические дефекты включают в себя, например, трещины и пустоты. Химические дефекты включают в себя, например, твердые альфа-дефекты (иногда называемые включениями низкой плотности) и включения высокой плотности. Твердые альфа-дефекты, обсуждаемые, например, в патентах США 4622079 и 6019812, описания которых включены в настоящее описание посредством данной ссылки, вызывают особенно много проблем в высококачественных титановых сплавах со структурой альфа-бета- и бета-фазы, применяемых в ответственных деталях газотурбинных двигателей, а также используемых в других ответственных видах применения, таких как конструкции летательных аппаратов. Химические дефекты могут вызывать преждевременное образование трещин при эксплуатации двигателя. Повреждения, возникшие в результате наличия упомянутых дефектов, могут оказаться катастрофическими для газотурбинного двигателя и, возможно, для всего летательного аппарата. Следовательно, изготовление дисков газотурбинных двигателей требует большой осторожности с тем, чтобы свести к минимуму количество подобных дефектов, а желательно - устранить их совсем, а также необходимо получить диск таким образом, который способствует его ультразвуковой дефектоскопии с целью обнаружения таких дефектов при условии их наличия. Способ изготовления также должен обеспечить такую микроструктуру готового изделия, которая обладает желательным сочетанием механических и физических свойств, необходимых для диска.

До настоящего времени с использованием существующей практики плавления, литья и конверсии было возможно снизить количество и размер химических дефектов в установленных дисках до разумно низких уровней. Однако всегда сохраняется желание и потребность в разработке способа изготовления дисков и других деталей, обеспечивающего еще большее снижение инцидентности (числа случаев возникновения) подобных химических дефектов и, тем самым, улучшающего гарантированный запас прочности и надежности при работе. Настоящее изобретение удовлетворяет упомянутую потребность в усовершенствованном способе и обеспечивает связанные с ним дополнительные преимущества.

Сущность изобретения

В настоящем изобретении предложен способ получения металлического изделия с пониженной инцидентностью (числом случаев возникновения) неприемлемо больших химических дефектов. Снижение количества дефектов также позволяет получить экономические выгоды при изготовлении и эксплуатации газотурбинного двигателя. Данный подход особенно подходит для изготовления изделий из титановых сплавов, таких как детали газотурбинного двигателя, примерами которых являются диски вентиляторов и компрессоров, путем приготовления исходного металлического материала, отливки слитка, превращения слитка в биллет, механической обработки, обработки на станке и ультразвуковой дефектоскопии биллета. Получаемое в результате металлическое изделие имеет желательную микроструктуру и механические свойства, а также низкое число случае возникновения неприемлемо больших химических дефектов, которые, при их наличии, могут привести к преждевременному повреждению находящегося в эксплуатации изделия.

Разработан способ получения металлического изделия, содержащего металлические составляющие его элементы и имеющего состав, в противном случае подверженный образованию твердой альфа-фазы, такого как, например, изделия из альфа-бета- и бета-титановых сплавов (т.е. титановых сплавов со структурой альфа-бета- и бета-фазы). Данный способ включает в себя стадии: подготовки неметаллического соединения-предшественника, содержащего металлический составляющий элемент; химического восстановления неметаллического соединения-предшественника с получением исходных металлических частиц без плавления этих исходных металлических частиц, при этом исходные металлические частицы имеют размер от примерно 0,0254 мм до примерно 13 мм; и плавления и отверждения множества исходных металлических частиц с получением металлического изделия (20), и при этом в способе отсутствует механическое измельчение исходных металлических частиц. Стадия подготовки неметаллического соединения-предшественника может включать в себя подготовку двух или более неметаллических соединений-предшественников, обеспечивающих присутствие в сплаве различных металлических элементов. Во время стадии плавления к материалу исходной металлической частицы может быть необязательно добавлен металлический легирующий элемент, или же такого добавления может не быть во время стадии плавления.

В другом случае, когда металлическое изделие представляет собой металлический сплав, неметаллическое соединение-предшественник может быть подготовлено в виде смеси по меньшей мере двух различных неметаллических соединений-предшественников, совместно содержащих компоненты сплава. В представляющем наибольший интерес варианте применения неметаллическое соединение-предшественник содержит титан, так что неметаллические соединения-предшественники включают в себя титан и по меньшей мере один другой металлический элемент.

Неметаллическое соединение-предшественник может быть подготовлено в тонкоизмельченном твердом виде, в жидком виде или в газообразном виде. Химическое восстановление может быть осуществлено любым осуществимым способом, примерами которого являются твердофазное восстановление, электролиз в расплавленной соли, плазменная закалка или парофазное восстановление.

Согласно подходу, представляющему особый интерес, неметаллическое соединение-предшественник в газообразном виде химически восстанавливают путем контактирования с жидким щелочным металлом и/или жидким щелочно-земельным металлом. При таком подходе в неметаллическое соединение-предшественник может быть примешан (подмешан) неметаллический модифицирующий элемент, такой как кислород или азот, до получения желаемого уровня его содержания в конечном металлическом материале. Подобное химическое восстановление осуществляют достаточно быстро, предпочтительно - за время менее примерно 10 секунд, сводя к минимуму период времени, в течение которого могут образоваться химические дефекты, такие как твердая альфа-фаза или включения с высокой температурой плавления.

Стадию плавления и отверждения используют для получения литейного изделия или слитка, имеющего желаемый металлический состав. В случае получения литейного слитка упомянутый слиток может быть затем превращен в биллет путем термомеханической обработки. После этого биллет подвергают дополнительной механической обработке и, наконец, обработке на станке с получением изделия, такого как диск газотурбинного двигателя. Обрабатываемую деталь обычно подвергают ультразвуковой дефектоскопии в состоянии биллета и в состоянии обработанного на станке изделия.

Одним из признаков настоящего подхода является получение исходной металлической частицы без ее плавления и, предпочтительно, с относительно малым размером, составляющим не более примерно 0,5 дюйма (12,7 мм), предпочтительно - не более примерно 0,25 дюйма (6,35 мм), более предпочтительно - не более примерно 0,070 дюйма (1,78 мм), еще более предпочтительно - не более примерно 0,040 дюйма (1,02 мм), а наиболее предпочтительно - находящимся в интервале от примерно 0,020 дюйма (0,508 мм) до примерно 0,040 дюйма (1,02 мм). Желательно, чтобы упомянутый размер составлял не менее примерно 0,001 дюйма (0,0254 мм). Благодаря небольшому максимальному размеру в предпочтительном варианте воплощения максимальный размер химических дефектов в исходных металлических частицах также является небольшим. В результате последующая плавка способна растворить эти химические дефекты, так что они устраняются и больше не присутствуют в литейном материале. Поэтому получаемое впоследствии металлическое изделие имеет пониженную инцидентность химических дефектов, а также пониженную инцидентность химических дефектов неприемлемо большого размера. Снижение количества химических дефектов приводит к получению более надежного конечного металлического изделия, которое менее подвержено преждевременному повреждению (выходу из строя) из-за подобных дефектов. Этот признак особенно важен для подверженных разрушениям изделий, таких как диски газовых турбин.

Настоящий подход требует меньшего количества технологических стадий и, следовательно, меньшего количества промежуточных стадий манипулирования металлическим материалом по сравнению с известными из уровня техники подходами. Одним из главных источников появления химического загрязнения, возможно, приводящего к химическим дефектам, является манипулирование и загрязнение металлического материала между технологическими стадиями, такими как многократное плавление металла. За счет уменьшения количества технологических стадий количество промежуточных манипуляций и, следовательно, вероятность загрязнения снижаются. Другим потенциальным источником загрязнения является измельчение материала, такое как дробление или разрезание, когда материал находится в виде больших кусков, например губчатого материала или слишком больших частиц, для получения более мелких частиц, которые используют на стадии плавления. Настоящий подход позволяет избежать подобного измельчения в предпочтительных вариантах его воплощения, тем самым снижая инцидентность загрязнения, приводящего к химическим дефектам.

Другие признаки и преимущества настоящего изобретения станут очевидными из нижеследующего более подробного описания предпочтительного варианта воплощения, приведенного в сочетании с прилагаемыми чертежами, иллюстрирующими, в качестве примера, принципы данного изобретения. Однако объем данного изобретения не ограничен упомянутым предпочтительным вариантом воплощения.

Краткое описание чертежей

Фиг.1 представляет собой перспективный вид металлического изделия, полученного согласно настоящему подходу.

Фиг.2 представляет собой блок-схему процесса одному из подходов к практическому осуществлению данного изобретения.

Фиг.3 представляет собой вертикальную проекцию неагломерированной металлической частицы.

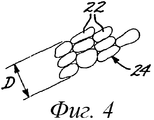

Фиг.4 представляет собой вертикальную проекцию группы исходных агломерированных металлических частиц.

Подробное описание изобретения

Настоящий подход может быть использован для получения самых различных конечных изделий 20. Фиг.1 иллюстрирует одно из таких изделий 20, представляющее особый интерес, т.е. диск 20 газотурбинного двигателя из альфа-бета- или бета-титанового сплава. Однако настоящий подход не ограничен получением только изделия, изображенного на фигуре 1. Некоторые другие примеры деталей газотурбинных двигателей, которые могут быть получены с применением настоящего подхода, включают в себя каскады, так называемые "blisks", т.е. цельные конструкции, состоящие из диска и лопаток (от англ. integrally bladed rotor or IBR), валы, лопатки, направляющий (сопловой) аппарат, корпуса (кожухи), кольца и отливки, а также конструктивные элементы для других видов применения, отличных от газотурбинных двигателей, такие как литейные и деформируемые детали корпуса летательного аппарата (планера самолета). Металлические сплавы, такие как альфа-бета-титановые сплавы, так называемые «близкие к альфа» титановые сплавы (т.е. альфа-бета-титановые сплавы со слабо стабилизированной бета-фазой) и бета-титановые сплавы потенциально подвержены образованию твердых альфа-дефектов. Настоящий подход снижает вероятность возникновения таких дефектов.

Фиг.2 иллюстрирует предпочтительный подход к получению изделия из основного металла и одного или нескольких легирующих элементов. Данный способ включает в себя обеспечение наличия одного или более химически восстановимых (т.е. способных восстанавливаться) неметаллических соединений-предшественников, стадия 30. «Неметаллические соединения-предшественники» представляют собой неметаллические соединения тех металлов, которые в конечном итоге составляют металлическое изделие 20. Могут быть использованы любые подходящие неметаллические соединения-предшественники. Восстановимые оксиды таких металлов являются предпочтительными неметаллическими соединениями-предшественниками при твердофазном восстановлении, однако могут быть также использованы другие виды неметаллических соединений, такие как сульфиды, карбиды, галогениды и нитриды. Восстановимые галогениды таких металлов являются предпочтительными неметаллическими соединениями-предшественниками при парофазном восстановлении.

Отдельное неметаллическое соединение-предшественник может дать один металлический элемент. Обычно конечный металлический материал представляет собой сплав двух и более металлических элементов, включая основной металл и по меньшей мере один металлический легирующий элемент. Основным металлом является тот металл, процентное содержание которого по массе выше содержания любого другого элемента в данном сплаве. Соединение-предшественник основного металла присутствует в таком количестве, что после описываемого ниже химического восстановления в металлическом сплаве присутствует больше основного металла, чем любого другого элемента. В предпочтительном случае основным металлом является титан, а соединением-предшественником, которое дает титан, является оксид титана, TiO2 (при твердофазном восстановлении) или тетрахлорид титана (при парофазном восстановлении). Легирующим элементом может быть любой элемент, который является доступным в химически восстановимом виде подходящего соединения-предшественника. Несколькими иллюстративными примерами являются железо, хром, вольфрам, молибден, алюминий, ниобий, кремний, олово, цирконий, марганец и ванадий.

В случае получения металлических сплавов неметаллические соединения-предшественники выбирают таким образом, чтобы обеспечить присутствие необходимых металлов в конечном металлическом изделии, и смешивают их вместе в пропорциях, необходимых для получения нужного содержания данных металлов в металлическом изделии. Например, если готовое изделие должно иметь конкретные содержания титана, алюминия и ванадия в соотношении 90:6:4 по массе, то неметаллическими соединениями-предшественниками предпочтительно являются оксид титана, оксид алюминия и оксид ванадия при твердофазном восстановлении, или тетрахлорид титана, хлорид алюминия и хлорид ванадия при парофазном восстановлении. Могут быть также использованы неметаллические соединения-предшественники, служащие в качестве источника более чем одного из таких металлов в готовом металлическом изделии. Такие соединения-предшественники готовят и смешивают вместе в правильных пропорциях таким образом, чтобы соотношение титан:алюминий:ванадий в полученной смеси соединений-предшественников соответствовало соотношению, необходимому для получения целевого металлического сплава в готовом изделии (90:6:4 по массе в данном примере). В этом примере готовое металлическое изделие представляет собой сплав на основе титана, содержащий больше титана в расчете на массу, чем любого другого элемента.

Единственное неметаллическое соединение-предшественник или смесь неметаллических соединений-предшественников в случае сплава химически восстанавливают с получением исходных металлических частиц, причем без плавления этих исходных металлических частиц, стадия 32. В данном описании термины «без плавления», «отсутствие плавления» и связанные с ними понятия означают, что материал не плавится макроскопически или в массе в течение длительного периода времени, так что он разжижается (превращается в жидкость) и теряет свою форму. Может, например, иметь место небольшое количество локализованных подплавлений по мере расплавления элементов с низкой температурой плавления и их диффузионного сплавления с теми легирующими элементами с более высокой температурой плавления, которые не плавятся, или очень короткое плавление в течение менее примерно 10 секунд. Даже в таких случаях общая форма материала остается неизменной.

В предпочтительном подходе к восстановлению, называемом парофазным восстановлением, потому что неметаллические соединения-предшественники поставляют в виде паров или газовой фазы, химическое восстановление может быть осуществлено путем восстановления смесей галогенидов основного металла и легирующих элементов с использованием жидкого щелочного металла или жидкого щелочно-земельного металла. Например, тетрахлорид титана и галогениды легирующих элементов поставляются в виде газов. Смесь этих газов, взятых в соответствующих количествах, вводят в контакт с расплавленным натрием таким образом, что галогениды металлов восстанавливаются до металлического состояния. Металлический сплав отделяют от натрия. Такое восстановление осуществляют при температурах ниже температуры плавления металлического сплава. Данный подход более полно описан в патентах США 5779761 и 5958106, описания которых включены в настоящее описание посредством данной ссылки.

Парофазное восстановление на стадии 32 является предпочтительным благодаря коротким временам реагирования между газообразным(и) неметаллическим(и) соединением-предшественником (соединениями-предшественниками) и жидким щелочным металлом или жидким щелочно-земельным металлом. Это короткое время реагирования, которое желательным образом составляет менее примерно 10 секунд, не позволяет большим химическим дефектам возникнуть в получаемом в результате восстановленном металле.

Предпочтительным является восстановление при более низких температурах, чем при более высоких температурах. Восстановление желательно осуществлять при температурах 600°С или ниже, а предпочтительно - 500°С или ниже. Для сравнения, в традиционных подходах к получению титановых и других металлических сплавов температуры зачастую достигают 900°С или выше. Низкотемпературное восстановление является более контролируемым (управляемым) и также менее подвержено попаданию загрязняющих веществ в металлический сплав, что, в свою очередь, может привести к возникновению химических дефектов. Кроме того, более низкие температуры снижают инцидентность спекания частиц во время стадии восстановления.

В таком парофазном подходе к восстановлению в газообразное неметаллическое соединение-предшественник перед его реагированием с жидким щелочным металлом или жидким щелочно-земельным металлом может быть примешан неметаллический модифицирующий элемент или соединение, присутствующий(-ее) в газообразном виде. В одном из примеров кислород или азот может быть смешан с газообразным(и) неметаллическим(и) соединением-предшественником (соединениями-предшественниками) для повышения уровня содержания соответственно кислорода или азота в исходной металлической частице. Например, иногда желательно, чтобы содержание кислорода в исходной металлической частице и конечном металлическом изделии составляло примерно 1200-2000 массовых миллионных долей для упрочнения конечного металлического изделия. Вместо добавления кислорода в виде порошка твердого диоксида титана, как это иногда практикуется в случае сплавов на основе титана, получаемых традиционными способами плавления, кислород добавляют в газообразном виде, что способствует смешиванию и сводит к минимуму вероятность образования твердой альфа-фазы в конечном изделии. При добавлении кислорода в виде порошка диоксида титана в традиционных способах плавления агломераты в этом порошке не могут раствориться полностью, оставляя мелкие частицы в готовом металлическом изделии, которые и составляют химические дефекты. Настоящий подход предотвращает такую вероятность.

В другом подходе к восстановлению, называемом твердофазным восстановлением, потому что неметаллические соединения-предшественники поставляют в виде твердой фазы, химическое восстановление может быть осуществлено путем электролиза в расплавленной соли. Электролиз в расплавленной соли представляет собой известный способ, который описан, например, в публикации заявки на патент WO 99/64638, описание которой во всей своей полноте включено в настоящее описание посредством данной ссылки. Вкратце при электролизе в расплавленной соли смесь неметаллических соединений-предшественников, вводимых в тонкоизмельченном твердом виде, погружают в электролизер, в электролит из расплавленной соли, такой как хлоридная соль, при температуре ниже температур плавления тех металлов, которые образуют неметаллические соединения-предшественники. Смесь неметаллических соединений-предшественников делают катодом электролизера, а анод является инертным. Элементы, соединенные с металлами в неметаллических соединениях-предшественниках, такие как кислород в предпочтительном случае использования оксидов неметаллических соединений-предшественников, частично или полностью удаляют из данной смеси за счет химического восстановления (т.е. процесса, обратного химическому окислению). Реакцию осуществляют при повышенной температуре для ускорения диффузии кислорода или другого газа наружу из катода. Катодным потенциалом управляют так, чтобы гарантировать, что происходит восстановление неметаллических соединений-предшественников, а не другие возможные химические реакции, такие как разложение расплавленной соли. Электролит представляет собой соль, предпочтительно - соль, которая является более стойкой, чем эквивалентная соль рафинируемых металлов, и, в идеале, очень стойкая, для того чтобы удалить кислород или иной газ до желаемого низкого уровня. Предпочтительными являются хлориды и смеси хлоридов бария, кальция, цезия, лития, стронция и иттрия. Химическое восстановление предпочтительно, но не обязательно, доводят до завершения, так что неметаллические соединения-предшественники оказываются полностью восстановленными. Недоведение данного процесса до завершения представляет собой способ управления содержанием кислорода в полученном металле.

В еще одном подходе к восстановлению, называемом восстановлением путем «быстрой плазменной закалки», соединение-предшественник, такое как хлорид титана, диссоциирует в плазменной дуге при температуре более 4500°С. Соединение-предшественник быстро нагревают, подвергают диссоциации и охлаждают. В результате получают мелкодисперсные металлические частицы. Любое плавление таких металлических частиц является очень кратковременным, порядка 10 секунд или менее, и подпадает под значение используемого здесь термина «без плавления» и т.п.

Какой бы способ восстановления не применяли на стадии 32, результатом является множество исходных металлических частиц 22, одна из которых схематически представлена на фигуре 3 в виде свободно текущей частицы, желательно имеющей размер не более примерно 0,5 дюйма (12,7 мм), более предпочтительно - не более 0,25 дюйма (6,35 мм), а еще более предпочтительно - не более примерно 0,070 дюйма (1,78 мм). Размер, подходящий для использования на доступном технологическом оборудовании, может составлять примерно 0,25-0,5 дюйма (6,35-12,7 мм). Частицы 22 предпочтительно являются в целом равноосными по форме, хотя они не обязательно являются строго равноосными. Предпочтительными являются слегка неравноосные частицы, поскольку они проявляют тенденцию к более легкому уплотнению, чем равноосные частицы. Размер, обозначенный буквой D на фигуре 3, представляет собой наименьший размер частицы 22. В других случаях, как показано на фигуре 4, частицы 22 комкуются вместе с образованием агломератов 24. Для агломерированных частиц размер D является наименьшим размером агломерата 24.

Размер D предпочтительно составляет не более примерно 0,5 дюйма (12,7 мм), предпочтительно - не более примерно 0,25 дюйма (6,35 мм), более предпочтительно - не более примерно 0,070 дюйма (1,78 мм), еще более предпочтительно - не более примерно 0,040 дюйма (1,02 мм), а наиболее предпочтительно - находится в интервале размеров от примерно 0,020 дюйма (0,508 мм) до примерно 0,040 дюйма (1,02 мм). В процессе восстановления могут образовываться более крупные частицы и агломераты, однако все частицы и агломераты подвергают просеиванию с целью удаления более крупных частиц и агломератов. Просеивание не подразумевает использования измельчения частиц, а только отделение тех частиц, размер которых находится в пределах упомянутого интервала, от большей массы частиц.

Небольшой, но контролируемый размер является желательным признаком настоящего изобретения. При традиционной обработке сплавов, таких как альфа-бета- и бета-титановые сплавы, могут образовываться большие химические дефекты, такие как большие области твердой альфа-фазы (альфа-фаза с внедренными в нее междоузельными элементами) и включения с высокой плотностью. Образовавшись, эти большие химические дефекты становятся все более трудными для растворения и удаления на последующих стадиях плавления и повторного плавления (переплава). В настоящем подходе возможный размер таких химических дефектов ограничивают за счет ограничения размера частиц, поскольку размер химического дефекта не может быть больше, чем этот размер (частицы). Кроме того, небольшой размер снижает вероятность захвата летучих компонентов и реагентов, используемых в процессе восстановления, или реакционных продуктов. Использование небольших металлических частиц в состоянии непосредственно после получения также устраняет необходимость дробления, разрезания или иного измельчения больших частиц, губки или других физических форм материала. Такие операции измельчения могут вызвать поверхностное загрязнение частиц оборудованием для измельчения, которое может привести к появлению твердого альфа-дефекта или иных видов химических дефектов. Теплота, выделяемая в процессе измельчения, может вызвать горение частиц, что, в свою очередь, может привести к образованию твердых альфа-дефектов. При использовании настоящего подхода подобные нежелательные последствия измельчения устраняются.

Частицы 22 могут быть достаточно малыми. Однако размер D предпочтительно составляет не менее примерно 0,001 дюйма (0,0254 мм). Более мелкие частицы титана, магния и некоторых других сплавов могут подвергаться быстрому окислению, вызывающему горение частицы, что, в свою очередь, создает опасность пожара. Подобный риск может быть сведен к минимуму в том случае, если не использовать частицы или агломераты, размер D которых составляет менее примерно 0,001 дюйма (0,0254 мм).

Если размер частиц составляет примерно 0,070 дюйма (1,78 мм) или более, а величина D составляет примерно 0,25-0,5 дюйма (6,35-12,7 мм), настоящий подход все еще обеспечивает важные преимущества по улучшению качества конечного материала. Восстановительную обработку осуществляют при относительно низких температурах и коротких временах, снижая таким образом образование химических дефектов. Во многих случаях можно избежать применения лигатур и смешивания (гомогенизации), что позволяет предотвратить появление химических дефектов, которые возникли еще в лигатурах и смешанных материалах. Однако, как указано выше, использование частиц, размер которых составляет менее примерно 0,070 дюйма (1,78 мм), снижает инцидентность дефектов даже еще больше.

Множество исходных металлических частиц 22 расплавляют и отверждают с получением металлического изделия, стадия 34. Плавление и отверждение 34 могут быть осуществлены без какого-либо добавления дополнительного металлического легирующего элемента к исходной металлической частице в ее расплавленном состоянии. Плавление и отверждение 34 могут быть осуществлены за одну стадию либо могут быть осуществлены две или более стадии 34 плавления и отверждения. Плавление может быть осуществлено любым подходящим способом, при этом в случае сплавов на основе титана предпочтительными являются подовая плавка, индукционная гарнисажная плавка и вакуумная дуговая плавка.

Плавление и отверждение 34 в сочетании с использованием в качестве сырья для операции плавления небольших исходных металлических частиц и отсутствием измельчения таких частиц приводит в результате к сниженным инцидентности и размеру химических дефектов в отвержденном металлическом изделии. Любые химические дефекты, обнаруживаемые в исходных металлических частицах, являются небольшими благодаря небольшим размерам исходных металлических частиц. Во время плавления такие небольшие химические дефекты могут быть переведены растворением в расплав, т.е. эти химические дефекты устраняются таким образом, что они больше не присутствуют в отвержденном металлическом изделии.

Для большинства видов применения предпочтительным является тот случай, когда осуществляют именно одну плавку и связанное с ней отверждение металла на стадии 34, поскольку существенным источником твердых альфа-дефектов в титановых сплавах является поверхностное загрязнение между последовательными стадиями плавления. Однако при других обстоятельствах, когда твердые альфа-дефекты не вызывают проблем или когда загрязнение может быть проконтролировано каким-либо другим образом, на стадии 34 могут быть использованы многократные подстадии плавления и отверждения.

Во время стадии 34 плавления и отверждения к расплаву могут быть добавлены специальные металлические и другие добавки. Такие добавки могут быть выполнены с использованием лигатур, примешивания легирующих добавок либо любым другим подходящим образом. При отсутствии таких добавок состав конечной металлической частицы определяется составом металлических частиц на стадии 32 восстановления.

Отвержденное металлическое изделие со стадии 34 может быть использовано в его состоянии после отверждения, в виде литейного металлического изделия. Однако, если выбранный металлический материал или сплав представляет собой деформируемый сплав, подходящий для механической обработки, то отвержденный металлический материал может быть необязательно подвергнут дополнительной обработке с целью изменения его микроструктуры, модификации его механических свойств и/или изменения его формы. В одном из практичных вариантов металл отверждают на стадии 34 в виде литейного слитка. Затем этот литейный слиток превращают в биллет, стадия 36, путем механической или термомеханической обработки, такой как горячая ковка, штамповка осадкой, экструзия, прокатка или т.п. Такие стадии превращения могут быть осуществлены в многоступенчатом процессе с соответствующими промежуточными термообработками.

Биллету после этого необязательно придают вид готового металлического изделия, стадия 38, с помощью любого подходящего способа. Типичные подходящие способы 38 включают в себя обработку на станке, формование, штамповку, нанесение покрытий и т.п. Стадии 36 и 38 используют для изготовления диска газотурбинного двигателя, такого как диск, проиллюстрированный на фигуре 1.

Металлическое изделие может быть подвергнуто ультразвуковой дефектоскопии на любой стадии после его отверждения на стадии 34. При изготовлении таких деталей, как диски газотурбинных двигателей, которые являются чувствительными к присутствию механических и/или химических дефектов, металлическое изделие обычно подвергают ультразвуковой дефектоскопии несколько раз во время стадий 36 и 38.

Несмотря на то что с целью иллюстрации выше был в деталях описан конкретный вариант воплощения настоящего изобретения, допускаются различные модификации и улучшения данного изобретения при условии, что они не выходят за рамки его сущности и объема. Соответственно, настоящее изобретение не ограничено ничем, кроме как прилагаемой формулой изобретения.

Claims (19)

1. Способ получения металлического изделия, содержащего металлический составляющий его элемент и имеющего состав, в противном случае подверженный образованию химических дефектов, который включает в себя стадии подготовки неметаллического соединения-предшественника, содержащего металлический составляющий элемент, химического восстановления неметаллического соединения-предшественника с получением исходных металлических частиц без плавления этих исходных металлических частиц, при этом исходные металлические частицы имеют размер от примерно 0,0254 до примерно 13 мм, и плавления и отверждения множества исходных металлических частиц с получением металлического изделия, и в котором отсутствует механическое измельчение исходных металлических частиц.

2. Способ по п.1, в котором стадия подготовки неметаллического соединения-предшественника включает в себя стадию подготовки неметаллического соединения-предшественника, содержащего титан.

3. Способ по п.1, в котором стадия подготовки неметаллического соединения-предшественника включает в себя стадию подготовки смеси по меньшей мере двух различных неметаллических соединений-предшественников.

4. Способ по п.3, в котором стадия подготовки неметаллического соединения-предшественника включает в себя стадию подготовки неметаллических соединений-предшественников, содержащих титан и по меньшей мере один другой металлический элемент.

5. Способ по п.1, в котором стадия химического восстановления включает в себя стадию получения исходных металлических частиц, имеющих размер от примерно 0,51 до примерно 1,02 мм.

6. Способ по п.1, в котором стадия химического восстановления включает в себя стадию получения исходных металлических частиц, имеющих размер от примерно 0,0254 до примерно 1,78 мм.

7. Способ по п.1, в котором стадия химического восстановления включает в себя стадию химического восстановления смеси соединений путем твердофазного восстановления.

8. Способ по п.1, в котором стадия химического восстановления включает в себя стадию химического восстановления смеси соединений путем электролиза в расплавленной соли.

9. Способ по п.1, в котором стадия химического восстановления включает в себя стадию химического восстановления смеси соединений путем парофазного восстановления.

10. Способ по п.1, в котором стадия химического восстановления включает в себя стадию химического восстановления неметаллического соединения-предшественника путем контактирования с жидкостью, выбранной из группы, состоящей из жидкого щелочного металла и жидкого щелочноземельного металла.

11. Способ по п.1, в котором стадия химического восстановления включает в себя стадию примешивания неметаллического модифицирующего элемента в неметаллическое соединение-предшественник, при этом неметаллический модифицирующий элемент выбран из группы, состоящей из кислорода и азота.

12. Способ по п.1, в котором стадия химического восстановления включает в себя стадию химического восстановления неметаллического соединения-предшественника в течение периода времени, составляющего менее примерно 10 с.

13. Способ по п.1, в котором стадия плавления и отверждения включает в себя стадию плавления и отверждения исходных металлических частиц с получением металлического изделия, причем без какого-либо добавления металлического легирующего элемента к исходным металлическим частицам.

14. Способ по п.1, в котором стадия плавления и отверждения включает в себя стадию добавления металлического легирующего элемента к исходным металлическим частицам при плавлении этих исходных металлических частиц.

15. Способ по п.1, в котором стадия плавления и отверждения включает в себя стадию отверждения металлического изделия в виде литейного изделия.

16. Способ по п.15, в котором литейное изделие представляет собой литейный слиток и при этом способ включает в себя после стадии плавления и отверждения дополнительную стадию превращения литейного слитка в биллет.

17. Способ получения металлического изделия, содержащего в качестве компонентов титан и по меньшей мере один легирующий металл, который включает в себя стадии подготовки смеси по меньшей мере двух неметаллических соединений-предшественников, вместе содержащих компоненты металлического элемента, химического восстановления смеси неметаллических соединений-предшественников с получением исходных металлических частиц без плавления этих исходных металлических частиц, при этом исходные металлические частицы имеют размер от примерно 0,0254 до примерно 13 мм, плавления и отверждения множества исходных металлических частиц с получением литейного слитка и превращения упомянутого литейного слитка в биллет.

18. Способ по п.17, в котором стадия химического восстановления включает в себя стадию химического восстановления смеси путем контактирования с жидкостью, выбранной из группы, состоящей из жидкого щелочного металла и жидкого щелочноземельного металла.

19. Способ получения металлического изделия в виде диска газотурбинного двигателя, содержащего в качестве компонентов титан и по меньшей мере один легирующий металл, который включает в себя стадии подготовки смеси по меньшей мере двух неметаллических соединений-предшественников, совместно содержащих компоненты металлического элемента, химического восстановления смеси неметаллических соединений-предшественников с получением исходных металлических частиц, имеющих размер не более 1,78 мм, без плавления этих исходных металлических частиц, плавления и отверждения множества исходных металлических частиц с получением литейного слитка без какого-либо дополнительного добавления металлического легирующего элемента к исходным металлическим частицам, превращения литейного слитка в биллет и изготовления диска газотурбинного двигателя из биллета.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/206,608 US6884279B2 (en) | 2002-07-25 | 2002-07-25 | Producing metallic articles by reduction of nonmetallic precursor compounds and melting |

| US10/206,608 | 2002-07-25 | ||

| US10/206608 | 2002-07-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2005105072A RU2005105072A (ru) | 2005-07-20 |

| RU2324752C2 true RU2324752C2 (ru) | 2008-05-20 |

Family

ID=30770325

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2005105072/02A RU2324752C2 (ru) | 2002-07-25 | 2003-07-09 | Получение металлических изделий путем восстановления неметаллических соединений-предшественников и плавления |

Country Status (8)

| Country | Link |

|---|---|

| US (3) | US6884279B2 (ru) |

| EP (1) | EP1537248B1 (ru) |

| JP (1) | JP4659454B2 (ru) |

| CN (1) | CN100415907C (ru) |

| AU (1) | AU2003253837B2 (ru) |

| DE (1) | DE60311826T2 (ru) |

| RU (1) | RU2324752C2 (ru) |

| WO (1) | WO2004011685A1 (ru) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2510680C2 (ru) * | 2008-09-22 | 2014-04-10 | Снекма | Способ ковки термомеханической детали, выполненной из титанового сплава |

| RU2585904C2 (ru) * | 2010-08-23 | 2016-06-10 | Массачусетс Инститьют Оф Текнолоджи | Извлечение жидких элементов путем электролиза оксидов |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7410610B2 (en) * | 2002-06-14 | 2008-08-12 | General Electric Company | Method for producing a titanium metallic composition having titanium boride particles dispersed therein |

| US7416697B2 (en) | 2002-06-14 | 2008-08-26 | General Electric Company | Method for preparing a metallic article having an other additive constituent, without any melting |

| US6884279B2 (en) * | 2002-07-25 | 2005-04-26 | General Electric Company | Producing metallic articles by reduction of nonmetallic precursor compounds and melting |

| US7897103B2 (en) * | 2002-12-23 | 2011-03-01 | General Electric Company | Method for making and using a rod assembly |

| US7727462B2 (en) * | 2002-12-23 | 2010-06-01 | General Electric Company | Method for meltless manufacturing of rod, and its use as a welding rod |

| US6955703B2 (en) * | 2002-12-26 | 2005-10-18 | Millennium Inorganic Chemicals, Inc. | Process for the production of elemental material and alloys |

| US7604680B2 (en) * | 2004-03-31 | 2009-10-20 | General Electric Company | Producing nickel-base, cobalt-base, iron-base, iron-nickel-base, or iron-nickel-cobalt-base alloy articles by reduction of nonmetallic precursor compounds and melting |

| US7531021B2 (en) | 2004-11-12 | 2009-05-12 | General Electric Company | Article having a dispersion of ultrafine titanium boride particles in a titanium-base matrix |

| JP4749025B2 (ja) * | 2005-04-19 | 2011-08-17 | 学校法人同志社 | 溶融塩中の微粒子の回収方法 |

| US7790631B2 (en) * | 2006-11-21 | 2010-09-07 | Intel Corporation | Selective deposition of a dielectric on a self-assembled monolayer-adsorbed metal |

| US20080148708A1 (en) * | 2006-12-20 | 2008-06-26 | General Electric Company | Turbine engine system with shafts for improved weight and vibration characteristic |

| US8120114B2 (en) | 2006-12-27 | 2012-02-21 | Intel Corporation | Transistor having an etch stop layer including a metal compound that is selectively formed over a metal gate |

| CN101069949B (zh) * | 2007-07-04 | 2010-10-06 | 中国航空工业第一集团公司第六一三研究所 | 一种超薄复杂零件加工过程中强度增强方法 |

| US8206488B2 (en) * | 2008-10-31 | 2012-06-26 | General Electric Company | Fluoride ion cleaning method |

| JP6495142B2 (ja) * | 2015-08-28 | 2019-04-03 | 株式会社神戸製鋼所 | 金属チタンの製造方法 |

Family Cites Families (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1129710B (de) | 1956-02-08 | 1962-05-17 | Dominion Magnesium Ltd | Verfahren zur Herstellung von Titanlegierungen in Pulverform |

| US3128513A (en) * | 1961-03-29 | 1964-04-14 | Joseph W Charlton | Moldless metal casting process |

| US3773101A (en) * | 1971-11-10 | 1973-11-20 | Z Getselev | Device for continuous and semi-continuous casting of metal having an inductor |

| US4063942A (en) * | 1974-11-26 | 1977-12-20 | Skf Nova Ab | Metal flake product suited for the production of metal powder for powder metallurgical purposes, and a process for manufacturing the product |

| JPS51125607A (en) * | 1974-11-28 | 1976-11-02 | Yasuichiro Moriyama | A new process for produciing alloys |

| US4016052A (en) * | 1975-11-17 | 1977-04-05 | Sony Corporation | Electrodeposition process |

| JPS52148402A (en) * | 1976-06-04 | 1977-12-09 | Sony Corp | Preparation of fused salt electrolytic bath |

| US4356029A (en) * | 1981-12-23 | 1982-10-26 | Westinghouse Electric Corp. | Titanium product collection in a plasma reactor |

| JPS594947A (ja) * | 1982-06-30 | 1984-01-11 | Hitachi Metals Ltd | 磁石合金およびその製造方法 |

| US4622079A (en) | 1985-03-22 | 1986-11-11 | General Electric Company | Method for the dispersion of hard alpha defects in ingots of titanium or titanium alloy and ingots produced thereby |

| JPS6297747A (ja) * | 1985-10-23 | 1987-05-07 | Nippon Tekko Kyokai | 電磁式水平連続鋳造方法及びその装置 |

| US4678506A (en) | 1986-08-11 | 1987-07-07 | Titanium Metals Corporation Of America (Timet) | Production of titanium articles that are free from low density inclusions |

| US4728364A (en) | 1986-08-11 | 1988-03-01 | Titanium Metals Corporation Of America (Timet) | Electrode for the production of titanium articles that are free from low density inclusions |

| US4818562A (en) * | 1987-03-04 | 1989-04-04 | Westinghouse Electric Corp. | Casting shapes |

| US4731111A (en) * | 1987-03-16 | 1988-03-15 | Gte Products Corporation | Hydrometallurical process for producing finely divided spherical refractory metal based powders |

| JPS63238942A (ja) * | 1987-03-26 | 1988-10-05 | Sumitomo Metal Ind Ltd | 大型タ−ビン翼の製造方法 |

| JPH0192338A (ja) * | 1987-10-01 | 1989-04-11 | Nippon Soda Co Ltd | 高純度ニオブチタン合金スポンジ及びその製法 |

| US4851188A (en) * | 1987-12-21 | 1989-07-25 | United Technologies Corporation | Method for making a turbine blade having a wear resistant layer sintered to the blade tip surface |

| US5204057A (en) * | 1989-07-14 | 1993-04-20 | Kabushiki Kaisha Toshiba | Highly purified titanium material and its named article, a sputtering target |

| US5312584A (en) * | 1992-02-18 | 1994-05-17 | General Motors Corporation | Moldless/coreless single crystal castings of nickel-aluminide |

| US5322666A (en) | 1992-03-24 | 1994-06-21 | Inco Alloys International, Inc. | Mechanical alloying method of titanium-base metals by use of a tin process control agent |

| US5877437A (en) * | 1992-04-29 | 1999-03-02 | Oltrogge; Victor C. | High density projectile |

| US5460642A (en) * | 1994-03-21 | 1995-10-24 | Teledyne Industries, Inc. | Aerosol reduction process for metal halides |

| US5958106A (en) | 1994-08-01 | 1999-09-28 | International Titanium Powder, L.L.C. | Method of making metals and other elements from the halide vapor of the metal |

| AU686444B2 (en) | 1994-08-01 | 1998-02-05 | Kroftt-Brakston International, Inc. | Method of making metals and other elements |

| US5985106A (en) * | 1995-07-14 | 1999-11-16 | Velasquez; Geronimo Z. | Continuous rack plater |

| US6019812A (en) | 1996-10-22 | 2000-02-01 | Teledyne Industries, Inc. | Subatmospheric plasma cold hearth melting process |

| US5930580A (en) | 1998-04-30 | 1999-07-27 | The United States Of America As Represented By The Secretary Of The Navy | Method for forming porous metals |

| GB9812169D0 (en) | 1998-06-05 | 1998-08-05 | Univ Cambridge Tech | Purification method |

| US6210640B1 (en) | 1998-06-08 | 2001-04-03 | Memc Electronic Materials, Inc. | Collector for an automated on-line bath analysis system |

| US6264717B1 (en) * | 1999-11-15 | 2001-07-24 | General Electric Company | Clean melt nucleated cast article |

| JP3597098B2 (ja) * | 2000-01-21 | 2004-12-02 | 住友電気工業株式会社 | 合金微粉末とその製造方法、それを用いた成型用材料、スラリーおよび電磁波シールド材料 |

| JP2001212650A (ja) * | 2000-01-31 | 2001-08-07 | Kawasaki Steel Corp | 金属板のモールドレス連続鋳造方法およびその装置 |

| WO2001062994A1 (en) * | 2000-02-22 | 2001-08-30 | Qinetiq Limited | Method of manufacture for ferro-titanium and other metal alloys electrolytic reduction |

| US6884279B2 (en) * | 2002-07-25 | 2005-04-26 | General Electric Company | Producing metallic articles by reduction of nonmetallic precursor compounds and melting |

| US7727462B2 (en) * | 2002-12-23 | 2010-06-01 | General Electric Company | Method for meltless manufacturing of rod, and its use as a welding rod |

| US7604680B2 (en) * | 2004-03-31 | 2009-10-20 | General Electric Company | Producing nickel-base, cobalt-base, iron-base, iron-nickel-base, or iron-nickel-cobalt-base alloy articles by reduction of nonmetallic precursor compounds and melting |

-

2002

- 2002-07-25 US US10/206,608 patent/US6884279B2/en not_active Expired - Lifetime

-

2003

- 2003-07-09 EP EP03771588A patent/EP1537248B1/en not_active Expired - Lifetime

- 2003-07-09 AU AU2003253837A patent/AU2003253837B2/en not_active Ceased

- 2003-07-09 WO PCT/US2003/021433 patent/WO2004011685A1/en active IP Right Grant

- 2003-07-09 DE DE60311826T patent/DE60311826T2/de not_active Expired - Lifetime

- 2003-07-09 JP JP2004524579A patent/JP4659454B2/ja not_active Expired - Fee Related

- 2003-07-09 RU RU2005105072/02A patent/RU2324752C2/ru active

- 2003-07-09 CN CNB038228904A patent/CN100415907C/zh not_active Expired - Fee Related

-

2005

- 2005-02-16 US US11/059,715 patent/US7766992B2/en not_active Expired - Fee Related

-

2010

- 2010-06-28 US US12/824,666 patent/US8012273B2/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2510680C2 (ru) * | 2008-09-22 | 2014-04-10 | Снекма | Способ ковки термомеханической детали, выполненной из титанового сплава |

| RU2585904C2 (ru) * | 2010-08-23 | 2016-06-10 | Массачусетс Инститьют Оф Текнолоджи | Извлечение жидких элементов путем электролиза оксидов |

Also Published As

| Publication number | Publication date |

|---|---|

| US7766992B2 (en) | 2010-08-03 |

| CN1685066A (zh) | 2005-10-19 |

| AU2003253837B2 (en) | 2010-11-18 |

| JP4659454B2 (ja) | 2011-03-30 |

| JP2005533660A (ja) | 2005-11-10 |

| AU2003253837A1 (en) | 2004-02-16 |

| US20100258260A1 (en) | 2010-10-14 |

| DE60311826T2 (de) | 2007-12-06 |

| RU2005105072A (ru) | 2005-07-20 |

| US8012273B2 (en) | 2011-09-06 |

| EP1537248A1 (en) | 2005-06-08 |

| DE60311826D1 (de) | 2007-03-29 |

| CN100415907C (zh) | 2008-09-03 |

| US6884279B2 (en) | 2005-04-26 |

| WO2004011685A1 (en) | 2004-02-05 |

| US20040016319A1 (en) | 2004-01-29 |

| US20050145070A1 (en) | 2005-07-07 |

| EP1537248B1 (en) | 2007-02-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8012273B2 (en) | Producing metallic articles by reduction of nonmetallic precursor compounds and melting | |

| JP5524257B2 (ja) | 金属物品を融解せずに製造する方法 | |

| US7763127B2 (en) | Method for producing a titanium-base alloy having an oxide dispersion therein | |

| EP1586665B1 (en) | Producing nickel-base cobalt-base iron-base iron-nickel-base or iron-nickel-cobalt-base alloy articles by reduction of nonmetallic precursor compounds and melting | |

| JP5025084B2 (ja) | 融解せずに金属合金物品を製造する方法 | |

| JP5944409B2 (ja) | ウラン及びモリブデンを基にした合金の粉を調製するための方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| HE4A | Change of address of a patent owner |

Effective date: 20191008 |