RU2257373C2 - Способ и устройство для гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата - Google Patents

Способ и устройство для гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата Download PDFInfo

- Publication number

- RU2257373C2 RU2257373C2 RU2002111871/15A RU2002111871A RU2257373C2 RU 2257373 C2 RU2257373 C2 RU 2257373C2 RU 2002111871/15 A RU2002111871/15 A RU 2002111871/15A RU 2002111871 A RU2002111871 A RU 2002111871A RU 2257373 C2 RU2257373 C2 RU 2257373C2

- Authority

- RU

- Russia

- Prior art keywords

- column

- distillation column

- catalyst

- carboxylate

- stream

- Prior art date

Links

- 150000007942 carboxylates Chemical class 0.000 title claims abstract description 58

- 238000000034 method Methods 0.000 title claims abstract description 42

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 title claims abstract description 18

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 11

- 150000001735 carboxylic acids Chemical class 0.000 title claims 7

- 238000004821 distillation Methods 0.000 claims abstract description 128

- 239000003054 catalyst Substances 0.000 claims abstract description 84

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 57

- 239000000203 mixture Substances 0.000 claims abstract description 48

- 238000006460 hydrolysis reaction Methods 0.000 claims abstract description 45

- 230000007062 hydrolysis Effects 0.000 claims abstract description 43

- 239000011541 reaction mixture Substances 0.000 claims abstract description 19

- -1 methyl formiate Chemical compound 0.000 claims abstract description 7

- 150000001875 compounds Chemical class 0.000 claims abstract description 5

- 230000003301 hydrolyzing effect Effects 0.000 claims abstract description 4

- 238000006243 chemical reaction Methods 0.000 claims description 116

- 238000000926 separation method Methods 0.000 claims description 27

- 239000000463 material Substances 0.000 claims description 23

- 230000003197 catalytic effect Effects 0.000 claims description 12

- 238000012856 packing Methods 0.000 claims description 7

- 239000012530 fluid Substances 0.000 claims description 6

- 239000002245 particle Substances 0.000 claims description 6

- 238000000605 extraction Methods 0.000 claims description 5

- 238000010438 heat treatment Methods 0.000 claims description 5

- 239000007790 solid phase Substances 0.000 claims description 5

- 239000002253 acid Substances 0.000 claims description 4

- 239000011949 solid catalyst Substances 0.000 claims description 2

- 150000001242 acetic acid derivatives Chemical class 0.000 claims 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 claims 1

- 239000003456 ion exchange resin Substances 0.000 claims 1

- 229920003303 ion-exchange polymer Polymers 0.000 claims 1

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 claims 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 claims 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims 1

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 claims 1

- 125000004123 n-propyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])* 0.000 claims 1

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 abstract description 78

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 abstract description 74

- KXKVLQRXCPHEJC-UHFFFAOYSA-N acetic acid trimethyl ester Natural products COC(C)=O KXKVLQRXCPHEJC-UHFFFAOYSA-N 0.000 abstract description 62

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 abstract description 59

- 150000001732 carboxylic acid derivatives Chemical class 0.000 abstract description 13

- 239000000126 substance Substances 0.000 abstract description 7

- HVAMZGADVCBITI-UHFFFAOYSA-M pent-4-enoate Chemical compound [O-]C(=O)CCC=C HVAMZGADVCBITI-UHFFFAOYSA-M 0.000 abstract description 5

- 230000003993 interaction Effects 0.000 abstract description 3

- 231100000572 poisoning Toxicity 0.000 abstract description 2

- 230000000607 poisoning effect Effects 0.000 abstract description 2

- 230000009466 transformation Effects 0.000 abstract 3

- 238000000354 decomposition reaction Methods 0.000 abstract 1

- 230000000694 effects Effects 0.000 abstract 1

- 239000004615 ingredient Substances 0.000 abstract 1

- 239000000047 product Substances 0.000 description 9

- TZIHFWKZFHZASV-UHFFFAOYSA-N methyl formate Chemical compound COC=O TZIHFWKZFHZASV-UHFFFAOYSA-N 0.000 description 8

- IKHGUXGNUITLKF-UHFFFAOYSA-N Acetaldehyde Chemical compound CC=O IKHGUXGNUITLKF-UHFFFAOYSA-N 0.000 description 6

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 6

- 238000010992 reflux Methods 0.000 description 6

- 238000009835 boiling Methods 0.000 description 4

- 238000005342 ion exchange Methods 0.000 description 4

- 150000002500 ions Chemical class 0.000 description 4

- 238000004064 recycling Methods 0.000 description 4

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- 239000006227 byproduct Substances 0.000 description 3

- 235000019253 formic acid Nutrition 0.000 description 3

- 229920002451 polyvinyl alcohol Polymers 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- IKHGUXGNUITLKF-XPULMUKRSA-N acetaldehyde Chemical compound [14CH]([14CH3])=O IKHGUXGNUITLKF-XPULMUKRSA-N 0.000 description 2

- XXROGKLTLUQVRX-UHFFFAOYSA-N allyl alcohol Chemical compound OCC=C XXROGKLTLUQVRX-UHFFFAOYSA-N 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910021645 metal ion Inorganic materials 0.000 description 2

- 239000002574 poison Substances 0.000 description 2

- 231100000614 poison Toxicity 0.000 description 2

- 238000000746 purification Methods 0.000 description 2

- 238000004088 simulation Methods 0.000 description 2

- YZUPZGFPHUVJKC-UHFFFAOYSA-N 1-bromo-2-methoxyethane Chemical compound COCCBr YZUPZGFPHUVJKC-UHFFFAOYSA-N 0.000 description 1

- 101100441252 Caenorhabditis elegans csp-2 gene Proteins 0.000 description 1

- 229920000114 Corrugated plastic Polymers 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 125000000218 acetic acid group Chemical group C(C)(=O)* 0.000 description 1

- 239000003377 acid catalyst Substances 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 238000005844 autocatalytic reaction Methods 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 229920001429 chelating resin Polymers 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000002815 homogeneous catalyst Substances 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 239000005022 packaging material Substances 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000000066 reactive distillation Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/09—Preparation of carboxylic acids or their salts, halides or anhydrides from carboxylic acid esters or lactones

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/083—Preparation of carboxylic acids or their salts, halides or anhydrides from carboxylic acid anhydrides

- C07C51/087—Preparation of carboxylic acids or their salts, halides or anhydrides from carboxylic acid anhydrides by hydrolysis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/009—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping in combination with chemical reactions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0446—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical

- B01J8/0476—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more otherwise shaped beds

- B01J8/0488—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds the flow within the beds being predominantly vertical in two or more otherwise shaped beds the beds being placed in separate reactors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/18—Details relating to the spatial orientation of the reactor

- B01J2219/185—Details relating to the spatial orientation of the reactor vertical

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S203/00—Distillation: processes, separatory

- Y10S203/06—Reactor-distillation

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Vaporization, Distillation, Condensation, Sublimation, And Cold Traps (AREA)

Abstract

Изобретение относится к способу и устройству для одновременного гидролитического расщепления карбоксилата на соответствующую карбоновую кислоту и спирт. Способ гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата и воды, в котором поток, содержащий карбоксилат, приводят во взаимодействие с катализатором гидролиза в присутствии воды при повышенной температуре в реакционной дистилляционной колонне, посредством чего карбоксилат, по меньшей мере, частично гидролизуется до карбоновой кислоты и спирта, и полученная реакционная смесь одновременно разделяется, по меньшей мере, частично, на компоненты в реакционной дистилляционной колонне, причем более летучие соединения, например спирт, выходят из верхней части реакционной дистилляционной колонны в виде так называемого потока из верхней части колонны, а менее летучие соединения, например карбоновая кислота, собирающиеся, по меньшей мере, частично, в нижней части колонны в виде фракции из нижней части колонны, которая может быть удалена в виде так называемого нижнего потока или потока из нижней части колоны заключается в том, что поток, содержащий карбоксилат, сначала вводят в предварительный реактор, в котором карбоксилат взаимодействует с первым катализатором в присутствии воды, посредством чего карбоксилат частично расщепляется на продукты гидролиза; реакционную смесь удаляют из предварительного реактора и, по меньшей мере, частично вводят в реакционную дистилляционную колонну, и приводят во взаимодействие со вторым катализатором гидролиза для частичного, по меньшей мере, превращения оставшегося карбоксилата в карбоновую кислоту и спирт. Изобретение позволяет создать усовершенствованный способ гидролиза карбоксилата, в частности метилацетата, метилформиата и аллилацетата, с помощью использования реакционной дистилляционной колонны, в частности, увеличивается коэффициент превращения карбоксилатов в спирт и карбоновую кислоту, предотвращается отравление катализатора, используемого в дистилляционной колонне, оптимизируется потребление энергии в процессе, а также обеспечивается возможность большой гибкости, с точки зрения состава и количества входного потока, состав выходных потоков с помощью настоящего способа также предполагается сделать контролируемым в широких пределах, к тому же повышается коэффициент превращения метилацетата в уксусную кислоту и метанол. 2 н. и 21 з.п. ф-лы, 5 ил.

Description

Изобретение относится к способу и к устройству для одновременного гидролитического расщепления карбоксилата на соответствующую карбоновую кислоту и спирт.

Карбоксилаты, особенно карбоксилаты с низкой молекулярной массой, образуются в химической промышленности во время различных реакций как побочные продукты или основные продукты. Например, метилацетат представляет собой типичный побочный продукт при производстве очищенного поливинилового спирта. Смеси метилацетата из установок для производства поливинилового спирта, помимо малого количества веществ с низкой температурой кипения, таких как ацетальдегид, содержат азеотропную смесь метилацетата и метанола.

Для химических компаний, где метилацетат как побочный продукт присутствует в относительно малых количествах, метилацетат не является экономически привлекательным продуктом, поскольку его нельзя прибыльно продать на рынке. Лучшая цена может быть получена, если метилацетат гидролизируется в уксусную кислоту и метанол. Гидролиз может производиться либо как загрузочный процесс, либо непрерывно, путем использования либо реактора в сочетании с обычной дистилляцией, либо единой реакционной дистилляционной колонны.

Использование реактора в сочетании с дистилляционной колонной для гидролиза метилацетата описано, например, в патенте США №4352940. Этот тип гидролиза метилацетата имеет несколько недостатков: (а) поскольку реакция представляет собой равновесную реакцию с малой константой равновесия, выход продукта реакции является малым, (b) из-за азеотропности смеси, которая собирается в реакционной смеси между смесью метилацетат/вода, с одной стороны, и смесью метилацетат/метанол, с другой стороны, после реакции являются необходимыми несколько стадий дистилляции. Это приводит к большим капитальным вложениям и большой стоимости производства, (с) проблемы с коррозией возникают из-за использования гомогенных катализаторов, таких как серная и хлористоводородная кислота, используемых в обычных известных способах.

Патент США №5113015 описывает способ получения уксусной кислоты из метилацетата, в котором метилацетат и воду приводят во взаимодействие в присутствии каталитической набивки в дистилляционной колонне. В этом случае метилацетат гидролизуется до уксусной кислоты и метанола. Получаемая в результате реакционная смесь в этом случае частично разделяется за то же самое время в разделительной колонне.

Патент США №5770770, подобным же образом, описывает способ гидролиза смеси метилацетата в реакционной дистилляционной колонне. Гидролиз потока метилацетата, который содержит более чем 50% метилацетата, имеет место в зоне реакции, в которой находится ионообменная набивка. Смесь метилацетата подается в ионообменную насадку снизу, а вода - в ионообменную насадку сверху. Непрореагировавшие пары метилацетата и воды собираются и конденсируются в верхней части зоны реакции, а затем рециклируются обратно в зону реакции. В это же время, смесь в нижней части колонны собирается и разделяется на продукты гидролиза и примеси. Примеси затем возвращаются в зону реакции.

Оба указанных выше патента США №№5113015 и 5770770 говорят об использовании сильнокислотных ионообменников в качестве катализаторов. В патенте США №5770770 предлагается приводить ионообменный материал в форму колец Рашига путем добавления пластика в качестве связующего к ионообменнику и прессования смеси в соответствующие формы. В патенте США №5113015 материал катализатора удерживается в стекловате, и слой, сформированный из нее, сворачивается, с проволочной сеткой между слоями, в порядке способствования циркуляции флюидов. Материал для упаковки катализатора может представлять собой соответствующее ситчатое (с открытыми ячейками) вещество, например, металлическую ткань. Другим пригодным для использования материалом является более жесткий пористый монолит, который может быть изготовлен из стали, полимеров или керамического материала. Материал для упаковки катализатора может, однако, также быть изготовлен из рифленых металлических листов или рифленых пластиковых или керамических пластин.

Способы, описанные выше, которые используют одну только реакционную дистилляционную колонну, имеют тот недостаток, что метилацетат только частично превращается в метанол и уксусную кислоту. Количество метилацетата в выходном потоке делает необходимым использование, по меньшей мере, одной дополнительной стадии очистки, которая приводит к дополнительным капиталовложениям и стоимости производства. Дополнительной проблемой является то, что входной поток метилацетата часто содержит ионы металлов, которые отравляют катализатор в реакционной дистилляционной колонне. Замена материала катализатора в дистилляционной колонне на свежий материал, однако, является трудоемкой и дорогой. Кроме того, является желательным, чтобы процесс гидролиза контролировался, независимо от концентрации метилацетата во входном потоке, таким способом, чтобы по требованию оператора, например, установки по производству поливинилового спирта, полученная уксусная кислота имела заданное содержание воды или была по существу безводной.

Целью настоящего изобретения, следовательно, является создание усовершенствованного способа гидролиза карбоксилата, в частности метилацетата, метилформиата и аллилацетата, с помощью использования реакционной дистилляционной колонны. В частности, является желательным увеличение коэффициента превращения карбоксилатов в спирт и карбоновую кислоту. Дополнительной целью является предотвращение отравления катализатора, используемого в дистилляционной колонне. Другой целью является оптимизация потребления энергии в процессе. Предполагается также предложить способ и устройство для гидролиза, которые сделают возможной большую гибкость с точки зрения состава и количества входного потока. Состав выходных потоков с помощью настоящего способа также предполагается сделать контролируемым в широких пределах. Дополнительной целью является повышение коэффициента превращения метилацетата в уксусную кислоту и метанол.

В соответствии с настоящим изобретением это достигается в случае способа по п.1 формулы изобретения, в котором входной поток, содержащий карбоксилат, сначала вводится в предварительный реактор, в котором карбоксилат приводится во взаимодействие с первым катализатором в присутствии воды, посредством чего карбоксилат частично расщепляется на продукты гидролиза. Реакционная смесь из предварительного реактора вводится в реакционную дистилляционную колонну и приводится во взаимодействие со вторым катализатором гидролиза для частичного, по меньшей мере, превращения оставшегося карбоксилата в соответствующую карбоновую кислоту и спирт. Способ в соответствии с настоящим изобретением имеет неожиданное преимущество, заключающееся в том, что может быть достигнут значительно более высокий коэффициент превращения, чем с помощью известных способов. Дополнительным преимуществом является то, что с помощью использования предварительного реактора, рабочее время жизни реакционной дистилляционной колонны может быть существенно продлено, поскольку яды катализаторов, например ионы металлов, захватываются, в основном, в предварительном реакторе. Дополнительным преимуществом является то, что с помощью предварительного реактора могут быть компенсированы различия или флуктуации в количестве вводимого материала или в составе смеси. Еще одним преимуществом является то, что размер частиц материала катализатора, используемого в предварительном реакторе, играет менее важную роль, чем в случае каталитических насадок, преимущественно используемых в реакционных дистилляционных колоннах. Обычно для каталитических насадок используются загрузки с конкретным размером частиц, поскольку в другом случае материал катализатора не мог бы полностью удерживаться с помощью частично проницаемых стенок насадки.

Преимущественно, по меньшей мере, поток из верхней части реакционной дистилляционной колонны или поток из нижней части колонны доставляется, по меньшей мере, на одну дополнительную стадию разделения, и, по меньшей мере, частично, разделяется на два компонента. Предпочтительно, используются одна или несколько стадий разделения, если полученная в результате реакции смесь должна быть разделена настолько полно, насколько это возможно, на индивидуальные компоненты.

Преимущественно, поток карбоксилата смешивается, по меньшей мере, с эквимолярным количеством воды, и смесь карбоксилат/вода вводится в предварительный реактор. Молярное отношение между карбоксилатом и водой составляет приблизительно между 1:1 и 1:15, предпочтительно, между 1:2 и 1:10, и особенно предпочтительно, между 1:4 и 1:7. Гидролиз осуществляется особенно хорошо, если отношение карбоксилат/вода во входном потоке составляет между 1:3 и 1:5.

Хотя реакция гидролиза может, на самом деле, осуществляться при комнатной температуре, смесь карбоксилат/вода предпочтительно нагревается до температуры между 30 и 100°С, предпочтительно от 40 до 90°С, а особенно предпочтительно между 50 и 80°С, поскольку реакция осуществляется при этих температурах хорошо и быстро. Реакционная смесь из предварительного реактора обычно вводится в реакционную дистилляционную колонну либо в области, где расположен катализатор, либо слегка выше или ниже этой области. Поток из верхней части колонны, содержащий спирт, воду, карбоксилат и летучие компоненты, может быть доставлен на дополнительную стадию разделения, предпочтительно в дистилляционную колонну, в которой смесь дополнительно разделяется.

С особенным преимуществом, реакционная дистилляционная колонна работает таким образом, что карбоновая кислота и, по меньшей мере, одна часть воды остается в нижней части реакционной дистилляционной колонны. В этом случае реакционная смесь из предварительного реактора предпочтительно вводится в реакционную дистилляционную колонну в точке выше центра зоны катализатора. Создаваемый поток из нижней части колонны, который, в основном, содержит спирт, воду и карбоновую кислоту, может доставляться на дополнительную стадию разделения, предпочтительно, в дистилляционную колонну, в который смесь дополнительно разделяется. Желательным также является как для потока из верхней части, так и для потока из нижней части реакционной дистилляционной колонны, чтобы они доставлялись на дополнительные стадии разделения, например, в дистилляционные колонны, и разделялись. Как один из вариантов, продукт из верхней части колонны может доставляться частично в предварительный реактор или во входной поток реакционной колонны, в порядке дальнейшего превращения карбоксилата, содержащегося в потоке из верхней части колонны. Такое рециклирование потока из верхней части реакционной дистилляционной колонны делает возможным существенное увеличение производительности установки.

Преимущественно, реакционная дистилляционная колонна работает таким образом, что добавленная вода и летучие компоненты в основном содержатся в потоке в верхней части колонны. Это имеет то преимущество, что карбоновая кислота производится в нижней части колонны с пропорцией по массе более 95%, предпочтительно > 99%. Наибольший коэффициент превращения в этом случае может быть достигнут, если реакционная смесь из предварительного реактора вводится в реакционную дистилляционную колонну в точке ниже центра зоны катализатора.

Способ в соответствии с настоящим изобретением преимущественно работает непрерывно, т.е. карбоксилат и вода или их смесь, соответственно, непрерывно вводятся в предварительный реактор, и получаемая в результате реакционная смесь непрерывно выводится из предварительного реактора и вводится в реакционную дистилляционную колонну, где непрореагировавший карбоксилат в основном превращается в продукты его гидролиза, продукты гидролиза удаляются непрерывно в виде потока из верхней части колонны или в виде нижней фракции (потока из нижней части колонны), и необязательно доставляются на дополнительную стадию разделения. Объем потока, доставляемый на единицу объема катализатора, преимущественно составляет 0-15 ч-1, предпочтительно, 0,5-8 ч-1 и особенно предпочтительно, между 1-4 ч-1.

Настоящее изобретение также относится к устройству для реакции и разделения согласно п.16, характеризующемуся, по меньшей мере, одним предварительным реактором, имеющим, по меньшей мере, один вход и один выход, соответственно, для доставки и отвода текучего потока, содержащего карбоксилат или смесь карбоксилата, в предварительный реактор и из него, соответственно, первым катализатором, который располагается или осаждается в предварительном реакторе, соединительной трубой, которая соединяет выход предварительного реактора со входом реакционной дистилляционной колонны, и первыми средствами для нагрева текучего потока или предварительного реактора. Преимущества этого устройства по настоящему изобретению уже были рассмотрены в связи с описанием способа. Уточнения преимуществ устройства описываются в зависимых пунктах формулы изобретения.

В результате того факта, что предварительный реактор располагается приблизительно вертикально, и вход расположен наверху, а выход внизу, материал катализатора в предварительном реакторе не испытывает вихревого движения, поскольку направление потока для реакционного потока и сила тяжести удерживают материал катализатора в нижней части предварительного реактора. Поэтому является возможным предотвращение нежелательного истирания материала катализатора. Является также обычным для входа и выхода располагаться латерально на противоположных сторонах, выше или ниже зоны катализатора, соответственно. В принципе является также обычным для входа располагаться внизу, а для выхода - вверху.

В особенно предпочтительном воплощении используются два предварительных реактора или один предварительный реактор, имеющий две реакционных камеры, и предусматриваются средства для того, чтобы сделать возможным посылать входной поток, соответственно, через один из предварительных реакторов или одну из реакционных камер таким образом, чтобы другой предварительный реактор или другая реакционная камера, соответственно, снабжались свежим катализатором. Это дает то преимущество, что устройство может работать непрерывно в течение длительного периода времени. Является также обычным располагать два предварительных реактора один позади другого. Такое расположение имеет то преимущество, что в двух реакторах могут поддерживаться различные температуры, в порядке позитивного использования зависимости равновесной реакции от температуры (например, 1-й реактор работает при температуре, более высокой, чем у 2-го реактора). В соответствии с преимущественным вариантом способа, поток, покидающий предварительный реактор, может быть частично возвращен в предварительный реактор. Это имеет то преимущество, что предварительный реактор может быть меньшим по размерам, чем в случае, если в обход предварительного реактора не предусматривается линии рециклирования, и производительность установки может изменяться в больших пределах. Еще одним преимуществом является то, что разделение фаз на входе в предварительный реактор может предотвращаться с помощью рециклированного потока.

Обычно реакционная дистилляционная колонна имеет зону катализатора и одну более низкую, и одну более высокую ректификационную зону, при этом верхняя ректификационная зона предусматривается выше зоны катализатора, а нижняя ректификационная зона предусматривается ниже зоны катализатора. Зона ректификации может иметь разделяющие тарелки, кольца Рашига, структурированные набивки для обмена материала, и т.п.

Предварительный реактор преимущественно конструируется в виде трубы, в которой помещается первый катализатор. Как правило, первый и второй катализаторы представляют собой кислотные твердофазные катализаторы, первый катализатор имеет размер частиц приблизительно между 0,35 и 3 мм, а второй катализатор - приблизительно между 0,5 и 1,5 мм, предпочтительно, между 0,63 и 1 мм, а особенно предпочтительно, между 0,7 и 1 мм. В то время как первый катализатор предпочтительно представляет собой слой в предварительном реакторе из сфер, колец, экструдатов и тому подобное, второй катализатор преимущественно вводится в реакционную дистилляционную колонну в виде так называемой структурированной каталитической насадки. Соответствующие структурированные каталитические насадки описаны, например, в патенте США №5417939 (Shelden), патенте США №5470542 (Stringaro) и патенте США №5536599 (Ghelfi), содержание которых, тем самым, включается сюда в качестве ссылки. Термин структурированная каталитическая насадка должен пониматься как обозначающий структуру, имеющую удерживающие устройства (например, мешки) для твердого материала катализатора и имеющий каналы для потоков, которые представлены в структуре. Является также обычным использование таких структурированных каталитических насадок как в предварительном реакторе, так и в реакционной дистилляционной колонне.

Фиг.1 схематически представляет первое воплощение устройства для каталитического гидролиза карбоксилатов, с предварительным реактором и реакционной дистилляционной колонной.

Фиг.2 схематически представляет второе воплощение устройства для каталитического гидролиза карбоксилатов, с предварительным реактором, реакционной дистилляционной колонной и дистилляционной колонной для дальнейшего разделения нижней фракции из реакционной дистилляционной колонны.

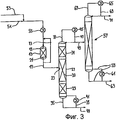

Фиг.3 схематически представляет третье воплощение устройства для каталитического гидролиза карбоксилатов, с предварительным реактором, реакционной дистилляционной колонной и дистилляционной колонной для дальнейшего разделения потока из верхней части реакционной дистилляционной колонны.

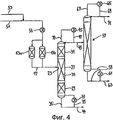

Фиг.4 схематически представляет четвертое воплощение устройства для каталитического гидролиза карбоксилатов, с двумя предварительными реакторами.

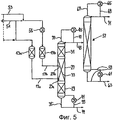

Фиг.5 схематически представляет пятое воплощение устройства для каталитического гидролиза карбоксилатов, с двумя предварительными реакторами, где входной поток из предварительных реакторов вводится в реакционную дистилляционную колонну в различных точках.

Устройство 11 для одновременного каталитического гидролиза карбоксилата, в частности метилацетата, метилформиата или аллилацетата, до продуктов гидролиза и, по меньшей мере, частичного разделения реакционной смеси, состоит, в основном, из предварительного реактора 13 и реакционной дистилляционной колонны 15, которые соединены друг с другом с помощью соединительной трубы 17.

Предварительный реактор 13 имеет вход 19 для введения текучего потока в пространство реактора и выход 21 для удаления реакционной смеси. Соединительная труба 17 соединяет выход 21 реактора с входом 23 реакционной дистилляционной колонны 15. Предварительный реактор 13 предпочтительно является трубчатым, вход 19 и вход 21 расположены на противоположных краях трубы. Предварительный реактор 13 имеет слой катализатора 25 из твердого материала первого катализатора.

Реакционная дистилляционная колонна 15 имеет зону катализатора 27 и верхнюю и нижнюю ректификационные зоны 29, 31, которые предусмотрены, соответственно, ниже и выше зоны катализатора 27. Второй твердофазный катализатор 33, предпочтительно содержащийся в так называемой каталитической насадке, предусматривается во второй зоне катализатора 27. Зона ректификации формируется известным способом, например с помощью колец Рашига, тарелок, структурированных насадок (для обмена материала), и тому подобное. Труба 35 для удаления потока из нижней части колонны предусматривается у основания колонны, а труба 37 для удаления потока из верхней части реакционной дистилляционной колонны 15 предусмотрена в верхней части колонны. Труба 35 находится в соединении, посредством трубы 39, с теплообменником 41, который соединен через трубу 43, в свою очередь, с основанием колонны. Теплообменник 41 используется для нагрева нижней части колонны. Посредством ответвляющейся трубы 44 часть материала из нижней части колонны может быть удалена в виде материала из основания или потока из нижней части колонны устройства для гидролиза и разделения.

Труба 37 для потока из верхней части колонны ведет к конденсатору 45, при этом газообразный поток из верхней части колонны может быть ожижен. Посредством рециклирующей трубы 47, соединенной с конденсатором, часть дистиллята может быть возвращена в виде рецикла в реакционную дистилляционную колонну 15. Весь дистиллят или его часть из реакционной дистилляционной колонны 15 может быть удален через трубу 49.

Соединение карбоксилата, которое должно быть гидролизовано, может быть доставлено в предварительный реактор 13 через трубу 51, которая присоединена к входу 19. Вода может добавляться в трубу 51 через трубу 53. Смесь карбоксилат/вода может нагреваться с помощью теплообменника 55, который соединен с трубой 51.

Второе иллюстративное воплощение (фиг.2) отличается от первого в том, что дистилляционная колонна 57 является соединенной с трубой 44, которая находится в соединении с основанием колонны. Для целей упрощения описания те же самые номера, как и при описании первого иллюстративного воплощения, используются для идентичных деталей, и описание ограничивается дополнительными чертами второго иллюстративного воплощения.

Подобно реакционной дистилляционной колонне 15, дистилляционная колонна 57 также имеет теплообменник 61, интегрированный в циркуляционную трубу 59, в порядке нагрева нижней части дистилляционной колонны 57. Частично, материал из нижней части дистилляционной колонны может быть удален из устройства для гидролиза с помощью ответвляющейся трубы 63.

В верхней части дистилляционной колонны 57 конденсатор 65 присоединяется к колонне посредством трубы 67. Конденсат может быть возвращен в дистилляционную колонну через трубу 69 или может быть удален из устройства для гидролиза и разделения через трубу 71.

Иллюстративное воплощение на фиг.3 отличается от того, которое представлено на фиг.2, в том, что дистилляционная колонна 57 соединяется с трубой 49, которая находится в соединении с конденсатором 45 реакционной дистилляционной колонны. Посредством дистилляционной колонны поток из ее верхней части, который может быть смесью соединений, может быть разделен, по меньшей мере, частично, на компоненты. Дополнительное различие заключается в том, что в обход предварительного реактора 13 создается труба для рециклирования или рециркуляции 73, в порядке предоставления возможности для части потока, покидающего предварительный реактор 13, для доставки в него вновь. В зависимости от задачи разделения также может быть использована экстракционная колонна вместо дистилляционной колонны.

Иллюстративное воплощение на фиг.4 имеет отличительную особенность в виде двух предварительных реакторов 13а и 13b, которые могут быть использованы одновременно или поочередно. Реакционный поток может, в этом случае, вводиться через клапаны (в дополнительных деталях не представлены), либо через предварительный реактор 13а, либо через предварительный реактор 13b. Использование двух предварительных реакторов имеет то преимущество, что в случае, когда необходимо заменить материал катализатора в одном из предварительных реакторов, работа не должна прерываться, поскольку обрабатываемый поток может вводиться через другой предварительный реактор.

Иллюстративное воплощение на фиг.5 отличается от того, которое представлено на фиг.4, в том, что предварительные реакторы 13 а и 13b присоединены посредством отдельных труб 17а и 17b к реакционной дистилляционной колонне 15. Труба 17а присоединена ко входу 23а, и труба 17b ко входу 23b. Вход 23а расположен в области реакционной зоны или ниже нее, а вход 23b - в области реакционной зоны или выше нее. Состав входного потока для каждого предварительного реактора может подбираться индивидуально. Степень превращения реакции и производительность при этом может быть улучшена. В случае использования чистых компонентов, т.е. только воды или только карбоксилата, использование второго предварительного реактора может быть также отменено.

Гидролиз карбоксилата будет описываться ниже со ссылкой на гидролиз метилацетата как примера других карбоксилатов. Поток метилацетата, имеющий массовую пропорцию, по меньшей мере, 50% метилацетата, смешивается с количеством воды, по меньшей мере, эквимолярным по отношению к метилацетату, предпочтительно, с 4-7 кратным молярным избытком воды. Затем смесь нагревается в теплообменнике 55, предпочтительно, до температуры в пределах между 30 и 100°С, предпочтительно, 50 и 80°С, и вводится в предпочтительно вертикально расположенный предварительный реактор 13.

Предварительный реактор 13 набивается кислотным твердофазным катализатором, например, катионным ионообменником. Катализатор предпочтительно имеет размер частиц в пределах приблизительно между 0,35 и 3 мм. Такой материал катализатора является доступным, например, под наименованием Amberlyst 15 от компании Rohm and Haas. Альтернативные катализаторы представляют собой, например, цеолиты, оксид алюминия, оксид кремния, и тому подобное.

Смесь метилацетат/вода протекает через предварительный реактор 13 в направлении сверху вниз, и при этом вступает во взаимодействие с материалом катализатора. В этом случае имеет место частичный гидролиз метилацетата. Степень преобразования метилацетата в предварительном реакторе составляет в пределах между 20 и 100%, предпочтительно, между 50 и 80%, от равновесной степени превращения. Полученная реакционная смесь вводится через трубу 17 в зону катализатора 27 реакционной дистилляционной колонны 15, хотя введение также может иметь место выше или ниже зоны катализатора. Как один из вариантов, часть реакционной смеси может быть рециклирована назад в предварительный реактор 13 (фиг.3).

Реакционная дистилляционная колонна 15 предпочтительно работает таким образом, что более летучий метилацетат поднимается в зону катализатора, а менее летучая вода стекает по катализатору в виде флегмы. В этом случае имеет место интенсивное взаимодействие между материалом катализатора, водой и метилацетатом, в ходе которого метилацетат расщепляется на уксусную кислоту и метанол.

В зависимости от желаемой чистоты и/или состава уксусной кислоты реакционная дистилляционная колонна может работать таким образом, что непрореагировавшая вода собирается вместе с уксусной кислотой в нижней части колонны (случай 1) или в основном содержится в потоке из верхней части реакционной дистилляционной колонны (случай 2). В первом случае получается смесь уксусная кислота/вода/метанол, которая в дальнейшем разделяется, например, с помощью находящейся далее стадии разделения (фиг.2). Во втором случае может быть получена содержащая воду или по существу безводная уксусная кислота с чистотой > 99%.

Температура предварительного реактора или реакционной дистилляционной колонны, соответственно, может быть установлена как функция давления, некоторое увеличение давления делает возможной работу при более высокой температуре.

В способе, использующем устройство на фиг.2, поток из верхней части реакционной дистилляционной колонны содержит метилацетат, метанол, воду и компоненты с низкими температурами кипения. Смесь из нижней части, которая содержит метанол, воду, уксусную кислоту и небольшие остатки метилацетата, удаляется в виде так называемого потока из нижней части колонны. Объемное отношение между потоком из верхней части колонны 37 и потоком из нижней части колонны 35 варьируется в пределах от 1:1 до 1:1000, предпочтительно, от 1:30 до 1:200. Коэффициент дефлегмации реакционной дистилляционной колонны находится в пределах от 1 до 300, а предпочтительно, от 80 до 200. Поток из нижней части 35 реакционной дистилляционной колонны может быть в дальнейшем разделен в дистилляционной колонне 57. Поток из верхней части дистилляционной колонны 57, уходящий через трубу 67, содержит метанол и остатки метилацетата, а поток из нижней части колонны (труба 59) состоит, в основном, из водного раствора уксусной кислоты.

В способе, использующем устройство на фиг.3, поток из верхней части реакционной дистилляционной колонны 15 содержит метилацетат, метанол, воду и компоненты с низкими температурами кипения. Поток из нижней части содержит либо чистую уксусную кислоту, т.е. уксусную кислоту с массовой пропорцией, более высокой, чем 99%, либо водный раствор уксусной кислоты. Объемное отношение между потоком из нижней части колонны 35 и потоком из верхней части колонны 37 предпочтительно изменяется в пределах от 1:1 до 1:10, а особенно предпочтительно, между 1:1 и 1:4. Коэффициент дефлегмации реакционной дистилляционной колонны составляет от 1 до 100, а предпочтительно, в пределах между 5 и 50. Поток из верхней части реакционной дистилляционной колонны может быть в дальнейшем разделен в дистилляционной колонне 57. Поток из верхней части дистилляционной колонны 57, выходящий через трубу 67, содержит метанол, метилацетат, воду и компоненты с низкими температурами кипения. Поток из нижней части (труба 59) содержит в основном воду.

Примеры

В следующих далее экспериментальных примерах, используется катионный твердофазный катализатор от компании Rohm and Haas, Germany (Amberlyst CSP 2). В реакционной дистилляционной колонне катализатор вводят в трещины структурированного катализатора.

1-й эксперимент (из уровня техники)

Используется одна реакционная дистилляционная колонна. Поток из нижней части колонны содержит смесь метилацетата, метанола, уксусной кислоты и воды, он разделяется в дополнительной очистительной колонне на смесь метилацетат/метанол и смесь уксусная кислота/вода.

Поток метилацетата, который должен быть гидролизован, имеет следующий состав (в процентах массовых):

ацетальдегид: 0,4%

метилацетат: 98,3%

метанол: 1,3%

Реакционная дистилляционная колонна:

Внутренний диаметр: 220 мм

ректификационная зона: 7 теоретических тарелок (TS)

реакционная зона: 6 TS

зона разделения: 8 TS

Входные потоки;

метилацетат: 35,87 кг/ч

вода: 62,33 кг/ч

Выходные потоки

Поток из верхней части: 0,67 кг/ч

Поток из нижней части: 97,87 кг/ч

Экспериментальные условия:

Давление в верхней части: 956 мбар

Точка ввода: 13 TS

Коэффициент дефлегмации: 220

Температура теплообменника: 73,7°С

Результаты:

Преобразование метилацетата: 79,2%

Состав потока из нижней части реакционной дистилляционной колонны, в процентах массовых:

метилацетат: 6,97%

метанол: 14,19%

вода: 56,61%

уксусная кислота: 22,24%

2-й эксперимент. Сочетание предварительного реактора с реакционно-дистилляционной колонной

Используется сочетание предварительного реактора с реакционной дистилляционной колонной. Поток из нижней части реакционной дистилляционной колонны содержит метанол, уксусную кислоту, воду и остатки метилацетата. Эта смесь разделяется в дистилляционной колонне на поток метанола, содержащий остатки метилацетата, и смесь уксусная кислота/вода.

Поток метилацетата, который должен быть гидролизован, имеет следующий состав (в процентах массовых):

ацетальдегид: 0,001%

метилацетат: 96,53%

метанол: 3,45%

Реакционная дистилляционная колонна;

Внутренний диаметр: 220 мм

ректификационная зона: 7 теоретических тарелок (TS)

реакционная зона: 6 TS

зона разделения: 8 TS

Входные потоки:

метилацетат: 38,61 кг/ч

вода: 58,20 кг/ч

Выходные потоки:

Поток из верхней части: 1,0 кг/ч

Поток из нижней части: 92,92 кг/ч

Экспериментальные условия:

Давление в верхней части: 967 мбар

Точка ввода: 13 TS

Коэффициент дефлегмации: 122

Температура теплообменника: 83,7°С

Результат:

Превращение метилацетата:

после предварительного реактора: 57,6%

общее: 98,0%

Состав потока из нижней части реакционной

дистилляционной колонны, % мас.:

метилацетат: 0,01%

метанол: 18,93%

вода: 50,54%

уксусная кислота: 30,68%

Пример 3: Моделирование реакции гидролиза и разделения посредством программы моделирования PRO/II от компании SIMSCI (Simulation Sciences Inc.) с целью получения чистой уксусной кислоты из потока метилацетата с использованием сочетания предварительный реактор/реакционная дистилляционная колонна в соответствии с настоящим изобретением:

Реакционная дистилляционная колонна:

Ректификационная зона: 10 теоретических тарелок (TS)

реакционная зона: 25 TS

зона разделения: 15 TS

Для потока метилацетата, который должен быть гидролизован, предполагается следующий состав (в % мас.):

ацетальдегид: 0,9%

метилацетат: 93,1%

метанол: 2,1%

вода: 3,9%

Входные потоки (в кг/ч):

входной поток: 6500 кг/ч

(ацетальдегид, МеАс, МеОН и Н2O)

вода: 7100 кг/ч

Выходные потоки (в кг/ч):

Поток из верхней части: 10,000 кг/ч

Поток из нижней части: 3600 кг/ч

Экспериментальные условия:

Давление в верхней части: 1,5 бар

Точка ввода: 35 TS

Коэффициент дефлегмации: 10

Температура теплообменника: 120°С

Результаты:

Превращение метилацетата:

после предварительного реактора: 57,5%

общее: 73,3%

Состав потока из нижней части реакционной дистилляционной колонны, в % мас.:

метилацетат: 0,00%

метанол: 0,00%

вода: 0,01%

уксусная кислота: 99,9%

Способ в соответствии с настоящим изобретением является пригодным, в частности, для гидролиза сложных эфиров с низкой молекулярной массой (эфиров с С1-С4 или высших спиртов), например, метилацетата, метилформиата и аллилацетата.

Аллиловый спирт может, среди прочего, быть получен гидролизом аллилацетата. Гидролиз в этом случае осуществляется в соответствии с известными обычными способами, в присутствии минеральных кислот или ионообменников в качестве катализатора.

Получение муравьиной кислоты, подобным же образом, имеет место путем реакции гидролиза. В этом случае метилформиат взаимодействует с избытком воды, с получением муравьиной кислоты и метанола. Реакция может в этом случае осуществляться автокатализом муравьиной кислотой (DE-A-4444979) или в присутствии кислотного катализатора, например ионообменника (DE-A-4237339). Обработка продуктов гидролиза обычно имеет место с помощью таких способов разделения, как дистилляция, экстракция, и т.п.

Claims (23)

1. Способ гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата и воды, в котором поток, содержащий карбоксилат, приводят во взаимодействие с катализатором гидролиза в присутствии воды при повышенной температуре в реакционной дистилляционной колонне, посредством чего карбоксилат, по меньшей мере, частично гидролизуется до карбоновой кислоты и спирта и полученная реакционная смесь одновременно разделяется, по меньшей мере, частично на компоненты в реакционной дистилляционной колонне, причем более летучие соединения, например спирт, выходят из верхней части реакционной дистилляционной колонны в виде так называемого потока из верхней части колонны, а менее летучие соединения, например карбоновая кислота, собирающиеся, по меньшей мере, частично в нижней части колонны в виде фракции из нижней части колонны, которая может быть удалена в виде так называемого нижнего потока или потока из нижней части колонны, отличающийся тем, что поток, содержащий карбоксилат, сначала вводят в предварительный реактор, в котором карбоксилат взаимодействует с первым катализатором в присутствии воды, посредством чего карбоксилат частично расщепляется на продукты гидролиза; реакционную смесь удаляют из предварительного реактора и, по меньшей мере, частично вводят в реакционную дистилляционную колонну и приводят во взаимодействие со вторым катализатором гидролиза для частичного, по меньшей мере, превращения оставшегося карбоксилата в карбоновую кислоту и спирт.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, поток из верхней части реакционной дистилляционной колонны или поток из нижней части колонны поступает, по меньшей мере, на одну дополнительную стадию разделения и, по меньшей мере, частично разделяют его на компоненты.

3. Способ по п.1 или 2, отличающийся тем, что карбоксилат смешивают, по меньшей мере, с эквимолярным количеством воды и смесь карбоксилат/вода вводят в предварительный реактор.

4. Способ по одному из пп.1-3, отличающийся тем, что молярное отношение карбоксилата и воды находится в пределах приблизительно между 1:1 и 1:15, предпочтительно между 1:2 и 1:10 и особенно предпочтительно между 1:4 и 1:7 или 1:3 и 1:5 соответственно.

5. Способ по одному из пп. 1-4, отличающийся тем, что смесь карбоксилат/вода нагревают до температуры, находящейся в пределах между 30 и 100°С, предпочтительно между 40 и 90°С и особенно предпочтительно между 50 и 80°С.

6. Способ по одному из пп.1-5, отличающийся тем, что реакционную смесь из предварительного реактора вводят в реакционную дистилляционную колонну в области, где расположен катализатор.

7. Способ по одному из пп.1-6, отличающийся тем, что реакционная дистилляционная колонна работает таким образом, что непрореагировавшая вода и летучие компоненты содержатся в основном в потоке из верхней части колонны.

8. Способ по п.7, отличающийся тем, что реакционную смесь из предварительного реактора вводят в реакционную дистилляционную колонну в точке ниже центра зоны катализатора или на небольшом расстоянии вниз от зоны катализатора.

9. Способ по п.7 или 8, отличающийся тем, что поток из верхней части колонны доставляется на дальнейшую стадию разделения предпочтительно в дистилляционную или экстракционную колонну, в которой смесь дополнительно разделяется.

10. Способ по одному из пп.1-9, отличающийся тем, что реакционная дистилляционная колонна работает таким образом, что карбоновая кислота и непрореагировавшая вода остаются в нижней части реакционной дистилляционной колонны.

11. Способ по п.10, отличающийся тем, что реакционную смесь из предварительного реактора вводят в реакционную дистилляционную колонну в точке выше центра зоны катализатора или на небольшом расстоянии выше зоны катализатора.

12. Способ по п.10 или 11, отличающийся тем, что поток из нижней части реакционной дистилляционной колонны поступает на дополнительную стадию разделения, предпочтительно в дистилляционную или экстракционную колонну, в которой смесь дополнительно разделяется.

13. Способ по одному из пп.1-12, отличающийся тем, что поток из верхней части колонны и поток из нижней части реакционной дистилляционной колонны поступают каждый на дополнительную стадию разделения предпочтительно, в дистилляционную или экстракционную колонну, в которой соответствующая смесь дополнительно разделяется.

14. Способ по одному из пп.1-13, отличающийся тем, что способ работает непрерывно, т.е. карбоксилат и воду или их смесь соответственно непрерывно вводят в предварительный реактор и полученную реакционную смесь непрерывно удаляют из предварительного реактора и вводят в реакционную дистилляционную колонну, где непрореагировавший карбоксилат по большей части преобразуется в продукты его гидролиза, причем продукты гидролиза удаляют непрерывно в виде потока из верхней части колонны или потока из нижней части колонны и необязательно поступают на дополнительную стадию разделения.

15. Способ по одному из пп.1-13, отличающийся тем, что сложноэфирное соединение представляет собой метиловый, этиловый, изо- или н-пропиловый сложный эфир, изо- или н-бутиловый сложный эфир, особенно их ацетаты, или смесь указанных выше сложноэфирных соединений.

16. Устройство для гидролиза и разделения, имеющее, по меньшей мере, одну реакционную дистилляционную колонну (15), в частности, для превращения карбоксилата в соответствующую карбоновую кислоту и соответствующий спирт и для частичного, по меньшей мере, разделения продуктов гидролиза на индивидуальные компоненты, имеющее

по меньшей мере, один предварительный реактор (13), имеющий, по меньшей мере, один вход и один выход для соответственно подачи и выхода текучего потока, содержащего карбоксилат, в предварительный реактор (13) и из него соответственно;

первый катализатор, который размещается или осаждается в предварительном реакторе (13);

первые средства нагрева (55) для нагревания текучего потока или предварительного реактора (13);

реакционную дистилляционную колонну (15), имеющую вход (23), который соединен посредством соединительной трубы (17) с выходом (21)

предварительного реактора (13), причем реакционная дистилляционная колонна (15) включает

зону катализатора (27), содержащую второй катализатор, и, по меньшей мере, одну ректификационную зону (29 или 31), которая формируется с помощью дистилляционной набивки, колец Рашига, разделительных тарелок или тому подобного;

трубы (37, 35), соединенные соответственно с верхней частью дистилляционной колонны и с нижней частью дистилляционной колонны для удаления потока из верхней части колонны и потока из нижней части колонны соответственно; и

вторые средства нагрева (41) для нагрева нижней части реакционной дистилляционной колонны (15), причем, по меньшей мере, второй катализатор формируется в виде структурированной каталитической набивки.

17. Устройство по п.16, отличающееся тем, что предварительный реактор (13) расположен приблизительно вертикально, вход (19) расположен в верхней части и выход (21) в нижней части или, наоборот, выход (21) расположен в верхней части, а вход (19) в нижней части.

18. Устройство по п.16 или 17, отличающееся тем, что используются два предварительных реактора (13а, 13b) или один предварительный реактор (13), имеющий две реакционные камеры, и предусматриваются средства для создания возможности ввода входного потока соответственно через один из предварительных реакторов или через одну из реакционных камер, так что другой предварительный реактор (13) или другая реакционная камера соответственно могут быть снабжены свежим катализатором.

19. Устройство по одному из пп.16-18, отличающееся тем, что реакционная дистилляционная колонна (15) имеет зону катализатора (27) и одну нижнюю и одну верхнюю ректификационные зоны, (29) и (31) соответственно, причем верхняя ректификационная зона (31) располагается выше зоны катализатора (27), а нижняя ректификационная зона (29) располагается ниже зоны катализатора (27).

20. Устройство по одному из пп.16-19, отличающееся тем, что вход в реакционную дистилляционную колонну (15) расположен в области зоны катализатора (27).

21. Устройство по одному из пп.16-20, отличающееся тем, что предварительный реактор (13) является трубчатым и первый катализатор представляет собой слой твердого катализатора.

22. Устройство по одному из пп.16-21, отличающееся тем, что структурированная каталитическая набивка формируется с помощью элементов, имеющих полости, и материал катализатора вводится в полости.

23. Устройство по одному из пп.16-22, отличающееся тем, что первый и второй катализаторы являются кислотными твердофазными катализаторами, например ионообменными смолами, первый катализатор имеет размер частиц в пределах приблизительно между 0,35 и 3 мм, а второй катализатор имеет частицы с размерами в пределах приблизительно между 0,5 и 1,5 мм, предпочтительно от 0,63 до 1 мм и особенно предпочтительно в пределах от 0,7 до 1 мм.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH1869/99 | 1999-10-13 | ||

| CH186999 | 1999-10-13 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2002111871A RU2002111871A (ru) | 2004-01-27 |

| RU2257373C2 true RU2257373C2 (ru) | 2005-07-27 |

Family

ID=4220505

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2002111871/15A RU2257373C2 (ru) | 1999-10-13 | 2000-10-11 | Способ и устройство для гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата |

Country Status (17)

| Country | Link |

|---|---|

| US (1) | US7041199B1 (ru) |

| EP (1) | EP1220825B1 (ru) |

| JP (1) | JP2003511432A (ru) |

| KR (1) | KR100679156B1 (ru) |

| CN (1) | CN1213014C (ru) |

| AT (1) | ATE239689T1 (ru) |

| AU (1) | AU7502800A (ru) |

| CA (1) | CA2382831C (ru) |

| DE (1) | DE60002597T2 (ru) |

| ES (1) | ES2194773T3 (ru) |

| MX (1) | MXPA02003643A (ru) |

| MY (1) | MY130282A (ru) |

| RU (1) | RU2257373C2 (ru) |

| SK (1) | SK287406B6 (ru) |

| TW (1) | TW524795B (ru) |

| UA (1) | UA72938C2 (ru) |

| WO (1) | WO2001027062A2 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2440327C2 (ru) * | 2006-07-28 | 2012-01-20 | Краузе-Рем-Зюстеме Аг | Способ щелочного гидролиза производных карбоновых кислот до карбоновых кислот |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10244632A1 (de) * | 2002-09-25 | 2004-04-15 | Wacker-Chemie Gmbh | Verfahren und Vorrichtung zur sauer katalysierten Hydrolyse von Carbonsäureestern aus azeotropen Gemischen |

| DE10255648B4 (de) | 2002-11-28 | 2005-01-27 | Wacker-Chemie Gmbh | Verfahren und Vorrichtung zur hydrolytischen Gewinnung einer Carbonsäure und Alkohol aus dem entsprechenden Carbonsäureester |

| CN101186575B (zh) * | 2007-12-04 | 2010-04-14 | 南京工业大学 | 一种醋酸甲酯催化精馏水解工艺 |

| CN102177127B (zh) * | 2008-08-13 | 2014-04-09 | Amt国际有限公司 | 从含有相应酯的原料流回收醋酸的方法和装置 |

| CN101481304B (zh) * | 2009-02-20 | 2012-07-04 | 南京工业大学 | 一种甲酸甲酯水解制甲酸的工艺 |

| EP2502655B1 (en) * | 2011-03-25 | 2014-05-14 | Sulzer Chemtech AG | Reactive distillation process and plant for obtaining acetic acid and alcohol from the hydrolysis of methyl acetate |

| CN102617322B (zh) * | 2012-03-12 | 2014-05-07 | 浙江大学 | 一种采用反应精馏技术生产甲酸的方法 |

| TWI518059B (zh) | 2013-06-05 | 2016-01-21 | 大連化學工業股份有限公司 | 丙烯醇之製造方法 |

| CN103588636A (zh) * | 2013-11-14 | 2014-02-19 | 中国科学院过程工程研究所 | 一种以酸性树脂催化丙烯酸甲酯水解制备丙烯酸的方法 |

| US10954182B2 (en) * | 2017-09-20 | 2021-03-23 | Inventure Renewables, Inc. | Reactive distillation process/equipment for fatty acid ester hydrolysis to produce carboxylic acid and alcohol |

| CN110845321B (zh) * | 2019-11-27 | 2022-06-03 | 宿迁南翔化学品制造有限公司 | 一种塔式制备丙二酸的方法及其设备 |

| CN114229932A (zh) * | 2021-11-23 | 2022-03-25 | 安徽金禾实业股份有限公司 | 一种氯乙烷生产中酸性废水的处理装置及方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4352940A (en) * | 1980-04-28 | 1982-10-05 | E. I. Du Pont De Nemours And Company | Hydrolysis of methyl acetate |

| US5113015A (en) * | 1990-11-20 | 1992-05-12 | Amoco Corporation | Recovery of acetic acid from methyl acetate |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES419510A1 (es) | 1972-12-15 | 1976-04-16 | Huels Chemische Werke Ag | Procedimiento para la esterificacion en la fase gaseosa de acido tereftalico. |

| US4034005A (en) | 1975-06-17 | 1977-07-05 | Sun Ventures, Inc. | Process for making aromatic acids |

| ZA816748B (en) * | 1980-10-01 | 1982-10-27 | Hoechst Ag | Process for the preparation of an ethyl ester |

| DE3318858A1 (de) * | 1983-05-25 | 1984-11-29 | Basf Ag, 6700 Ludwigshafen | Verfahren zur trennung eines im wesentlichen n-butene und butane enthaltenden c(pfeil abwaerts)4(pfeil abwaerts)-kohlenwasserstoffgemisches |

| JPS59231027A (ja) * | 1983-06-13 | 1984-12-25 | Japan Organo Co Ltd | 固体酸触媒を用いる有機反応方法 |

| US4927954A (en) * | 1983-06-28 | 1990-05-22 | Union Carbide Chemicals And Plastics Company, Inc. | Continuous process for producing secondary alcohols and carboxylic acid esters |

| US5523061A (en) * | 1988-11-22 | 1996-06-04 | China Petrochemical Corporation (Sinopec) | Equipment for catalytic distillation |

| FI92318C (fi) * | 1992-03-18 | 1994-10-25 | Neste Oy | Menetelmä ja laitteisto tertiaaristen eetterien valmistamiseksi |

| US5248836A (en) | 1992-10-16 | 1993-09-28 | Chemical Research & Licensing Company | Process for the preparation of ETBE |

| US5612007A (en) * | 1994-10-14 | 1997-03-18 | Amoco Corporation | Apparatus for preparing aromatic carboxylic acids with efficient energy recovery |

| KR960022419A (ko) * | 1994-12-29 | 1996-07-18 | 김준웅 | 반응증류를 이용하여 메틸아세테이트로부터 초산과 메탄올을 제조하는 방법 및 장치 |

| US5705711A (en) | 1995-08-17 | 1998-01-06 | Huntsman Specialty Chemicals Corporation | Manufacture of methyl tertiary butyl ether in reactive distillation column |

| US6518465B2 (en) * | 2000-10-16 | 2003-02-11 | Eastman Chemical Company | Reactive distillation process for hydrolysis of esters |

| DE10102082A1 (de) * | 2000-10-19 | 2002-05-02 | Oxeno Olefinchemie Gmbh | Verfahren zur Herstellung von hochreinem Raffinat II und Methyl-tert.-butylether |

-

2000

- 2000-10-11 EP EP00963849A patent/EP1220825B1/en not_active Expired - Lifetime

- 2000-10-11 US US10/110,474 patent/US7041199B1/en not_active Expired - Fee Related

- 2000-10-11 AT AT00963849T patent/ATE239689T1/de not_active IP Right Cessation

- 2000-10-11 ES ES00963849T patent/ES2194773T3/es not_active Expired - Lifetime

- 2000-10-11 UA UA2002053847A patent/UA72938C2/ru unknown

- 2000-10-11 DE DE60002597T patent/DE60002597T2/de not_active Expired - Lifetime

- 2000-10-11 JP JP2001530084A patent/JP2003511432A/ja active Pending

- 2000-10-11 RU RU2002111871/15A patent/RU2257373C2/ru not_active IP Right Cessation

- 2000-10-11 KR KR1020027004676A patent/KR100679156B1/ko not_active Expired - Fee Related

- 2000-10-11 MX MXPA02003643A patent/MXPA02003643A/es active IP Right Grant

- 2000-10-11 SK SK466-2002A patent/SK287406B6/sk not_active IP Right Cessation

- 2000-10-11 CA CA2382831A patent/CA2382831C/en not_active Expired - Fee Related

- 2000-10-11 WO PCT/CH2000/000551 patent/WO2001027062A2/en not_active Ceased

- 2000-10-11 CN CNB008168733A patent/CN1213014C/zh not_active Expired - Fee Related

- 2000-10-11 AU AU75028/00A patent/AU7502800A/en not_active Abandoned

- 2000-10-12 TW TW089121285A patent/TW524795B/zh not_active IP Right Cessation

- 2000-10-12 MY MYPI20004791A patent/MY130282A/en unknown

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4352940A (en) * | 1980-04-28 | 1982-10-05 | E. I. Du Pont De Nemours And Company | Hydrolysis of methyl acetate |

| US5113015A (en) * | 1990-11-20 | 1992-05-12 | Amoco Corporation | Recovery of acetic acid from methyl acetate |

Non-Patent Citations (1)

| Title |

|---|

| Н.И.ГЕЛЬПЕРИН. Основные процессы и аппараты химической технологии. М.: Химия, 1981, т.2, стр.507, 522. * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2440327C2 (ru) * | 2006-07-28 | 2012-01-20 | Краузе-Рем-Зюстеме Аг | Способ щелочного гидролиза производных карбоновых кислот до карбоновых кислот |

Also Published As

| Publication number | Publication date |

|---|---|

| US7041199B1 (en) | 2006-05-09 |

| DE60002597D1 (de) | 2003-06-12 |

| KR20020040858A (ko) | 2002-05-30 |

| SK4662002A3 (en) | 2002-08-06 |

| ATE239689T1 (de) | 2003-05-15 |

| MX243923B (ru) | 2007-03-01 |

| ES2194773T3 (es) | 2003-12-01 |

| UA72938C2 (ru) | 2005-05-16 |

| EP1220825B1 (en) | 2003-05-07 |

| CN1213014C (zh) | 2005-08-03 |

| DE60002597T2 (de) | 2004-08-05 |

| WO2001027062A2 (en) | 2001-04-19 |

| KR100679156B1 (ko) | 2007-02-07 |

| SK287406B6 (sk) | 2010-09-07 |

| EP1220825A2 (en) | 2002-07-10 |

| MXPA02003643A (es) | 2005-07-25 |

| CN1407960A (zh) | 2003-04-02 |

| MY130282A (en) | 2007-06-29 |

| JP2003511432A (ja) | 2003-03-25 |

| WO2001027062A3 (en) | 2001-11-29 |

| CA2382831A1 (en) | 2001-04-19 |

| AU7502800A (en) | 2001-04-23 |

| TW524795B (en) | 2003-03-21 |

| CA2382831C (en) | 2010-10-05 |

| RU2002111871A (ru) | 2004-01-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100663853B1 (ko) | 에틸아세테이트의 제조 방법 및 이 방법을 실행하기 위한장치 | |

| JP4390298B2 (ja) | エステルの製造方法 | |

| RU2257373C2 (ru) | Способ и устройство для гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата | |

| JPH1192417A5 (ru) | ||

| EP1784379A1 (en) | Improved process for production of organic acid esters | |

| CN102844292B (zh) | 通过反应性蒸馏制备羧酸酯的方法 | |

| CN100402481C (zh) | 由对应的羧酸酯水解制造羧酸和醇的方法及装置 | |

| WO1997044108A1 (en) | Reaction distillation apparatus and reaction distillation method | |

| CN1333204A (zh) | 乙酸甲酯的水解方法及装置 | |

| CN1247520C (zh) | 催化精馏合成二芳基碳酸酯的工艺和装置 | |

| WO2007034669A1 (ja) | ジアルキルカーボネートとジオールの製造方法 | |

| RU2098403C1 (ru) | Способ получения сложных эфиров уксусной кислоты | |

| WO1997045394A1 (en) | Distillation process | |

| US8455676B2 (en) | Process for preparing carboxylic esters by reactive distillation | |

| KR100380017B1 (ko) | 연속공정에의한불포화카르복실산에스테르류의제조방법 | |

| JPH05306249A (ja) | アセタールの製造方法 | |

| JPS6039336B2 (ja) | エチレングリコ−ルの連続的製法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20131012 |