KR890002527B1 - 유입식 내화재료 분배장치 및 시공방법 - Google Patents

유입식 내화재료 분배장치 및 시공방법 Download PDFInfo

- Publication number

- KR890002527B1 KR890002527B1 KR8201985A KR820001985A KR890002527B1 KR 890002527 B1 KR890002527 B1 KR 890002527B1 KR 8201985 A KR8201985 A KR 8201985A KR 820001985 A KR820001985 A KR 820001985A KR 890002527 B1 KR890002527 B1 KR 890002527B1

- Authority

- KR

- South Korea

- Prior art keywords

- refractory

- lining

- inflow

- mold

- conical

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D1/00—Casings; Linings; Walls; Roofs

- F27D1/16—Making or repairing linings increasing the durability of linings or breaking away linings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D1/00—Casings; Linings; Walls; Roofs

- F27D1/16—Making or repairing linings increasing the durability of linings or breaking away linings

- F27D1/1626—Making linings by compacting a refractory mass in the space defined by a backing mould or pattern and the furnace wall

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D2003/0001—Positioning the charge

- F27D2003/0006—Particulate materials

- F27D2003/0007—Circular distribution

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D2003/0034—Means for moving, conveying, transporting the charge in the furnace or in the charging facilities

- F27D2003/0038—Means for moving, conveying, transporting the charge in the furnace or in the charging facilities comprising shakers

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Casting Support Devices, Ladles, And Melt Control Thereby (AREA)

- Furnace Housings, Linings, Walls, And Ceilings (AREA)

- Furnace Charging Or Discharging (AREA)

Abstract

내용 없음.

Description

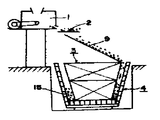

제 1 도-제 4 도는 종래의 내화재료 유입장치 및 유입방법의 종단측면 설명도.

제 5 도는 본 발명을 실시하는 장치 및 시공하는 상태의 종단측면 설명도.

제 6 도는 본 발명의 원추형 분배장치에서 조립용의 원추대를 조립하는 경우의 설명도.

* 도면의 주요부분에 대한 부호의 설명

1 : 믹서 2 : 벨트컨베이어

3 : 형틀(型 또는 中子) 4 : 포트

5 : 원추형 분배장치 6 : 요동회전테이블

7 : 버케트(bucket) 8 : 버케트 운반용 기중기

9 : 회전 슈우트 10 : 선회슈우트(Chute)

11 : 구동장치 12 : 조합용 원추대

13 ; 분배장치의 경사각도 14 : 방진용(防振用)탄성체

15 : 유입식 부정형내화물

본 발명은 유입용 부정형내화물(不定型耐火物)을 용융금속용기에 라이닝(內張)시공을 함에 있어서, 이 용기안의 전체주면부에 시공재료를 유입하는 장치 및 방법의 개량에 관한 것이다.

본 발명에서 말하는 용유금속용기라고 하는 것을 제철에서 사용되는 포트, 진공 탈가스(脫gas)용기등 내면이 원형 또는 타원형인 용기를 말한다.

상기의 용기에 부정형내화물을 라이닝 시공을 함에 있어, 용기내의 소정위치에 형틀을 배치하고, 이 형틀과 영구부착내화물(영구 라이닝내화물)과의 사이에 부정형내화물을 유입하여 라이닝을 형성하는 밀하자면 유입장치 및 그 시공방법을 최근 사용하도록 되었다.

당초에는 부정형내화물에 5-7%의 소량의 혼련수(魂練水)를 첨가하고, 진동혼련(振動魂練)함에 따라 고밀도의 진흙과 같은 상태를 만들어 이 상태를 유지한 그대로 대형용기까지 운반하고 다시금 용기에 진동을 주면서 유입충진하는 시공방법(일본국 공개특허공보 소 51-21363호)이 개발되었으나, 이 방법에서는 여러개의 고주파진동기가 필요하고, 그 때문에 방음대책과, 내화물 운반중에 진동을 주는 장치, 대형용기를 진동시키는 장치등 다양하고도 특수대형의 장치가 필요하여 실용적이 못된다는 문제점이 있었다.

다음에 유입방법으로서, 제 1 도에서 보는 바와같이 적당한 그라운드에 위치한 포트(4)의 내부에 원통형의 형틀(중자) (3)을 믹서(1)로 혼련한 수분 7-8%의 캐스터블내화물(15)을 통()을 개재하여 상기한 형틀(13)을 외벽과 포트(4)의 영구부착내화물과의 간극에 직접 유입하는 것이 있다. 이 방법에서는 캐스터블 내화물의 낙하지점을 포트(4)주위중에 믹서(1)가 설치되어 있는 특정장소에 한정되어 있으며, 내화물은 그 지접에 퇴적하기 위하여 형틀(3)이 내화물(15)의 압력으로 밀려 움직여지기도 하고, 또 퇴적한 내화물을 포트의 둘레방향에 따라 사람의 힘으로 고르게 하는 작업을 필요로 하였다.

그래서, 시공후의 라이닝 품질에 둘레방향의 표준편차가 생기고, 그 결과 포트 사용에 의한 용융금속의 손실로 언밸런스가 발생하여 내구수명이 단축하는 등의 결점이 있었다.

따라서 상기한 결점을 개량하기 위하여 제 2 도에서와 같이 포트(4)의 상부에 원추형의 분배장치(5)를 재치하고, 그 정상부에서 믹서(1)로 혼련한 캐스터블내화물(15)을 홈 또는 벨트컨베이어(2)를 개재하여 상기한 원추형분배장치(5)의 경사면에 따라 낙하시킴과 동시에 포트(4)를 요동회전 테이블(6)의 위에서 상하좌우로 요동 및 회전시키면서 내화물을 주입하는 방법(일본국 공개특허공보 소53-144803호)이 있으나, 이 방법에서는 분배장치(5)가 원추형이기는 하지만, 그 상부의 1개소로부터 주입재료를 낙하시키는 것만으로는 포트의 원주방향으로 균등하게 주입재료를 뿌려주는 것은 곤란하여 이 때문에 200톤이나 되는 포트를 요동회전시키는 테이블(6)과 같은 대형의 설비를 설치하지 않으면 안되었다. 또, 이 방법에서는 믹서(1)의 용량에 한도가 있기 때문에(통상 2톤정도) 혼련작업을 단속적으로 반복하면서 라이링 시공을 하여 나아가게 되어 연속적으로 유입하는 작업이 불가능하여 능율적이 못되었다. 또 믹서 주변에 가루먼지의 발생, 믹서안을 세척한 물의 배수처리등 작업환경상에서도 좋지 않은등의 결점이 있었다.

이 결점을 해소하여 부정형 내화물을 연속적으로 유입하는 방법으로서는 제 3 도에서와 같이 포트와 떨어진 장소에 설치한 믹서로 혼련한 부정형내화물을 일단 중간 버케트(7)에 수용하여 운반용기중기(8)로 포트(4)위에 설치한 원추형분배장치(5)의 상방으로 운반하여 포트위에 놓여짐과 동시에 중간 버캐드(7)의 하부의 게이트(문)을 열어서, 부정형내화물(15)을 흘러내리게 하는 방법(일본국 공개특허공보 소 55-73460호)이 있으나, 이 방법에서는 믹서로부터 포트에 혼련제 내화물의 운반을 빈번하게 하지 않으면 안되었으며, 이미 설치된 기중기가 움직이는데 여유가 없을경우에는 실시하기 어렵고, 또는 별도로 버케트 운반장치를 설치하지 않으면 안되었다.

한편, 내화물재료를 포트의 전체둘레에 균등하게 분배하는 것을 주안점으로하여 제 4 도에서 보는 바와같이 벨트컨베이어(2)의 하방에 다시 회전슈우트(9)를 설치하고, 이 회전슈우트(9)의 선단낙하구를 포트(4)의 주위에 잇따라서 회전하도록한 장치가 있으나, 이 장치는 기구가 복잡하며, 또한, 대규모일뿐 아니라 포트내 또는 그 상부에서 작업을 필요로할 경우에 회전슈우트(9)의 회전을 작업인의 안전상 문제가 있는 것이다.

이상 종래의 장치 및 시공방법은 시공재료가 용기내에 균등하게 배분이 되지 않으서 라이닝수명이 짧고 인력을 많이 필요로 한다. 연속작업이 어렵고 설비에 다대한 자금을 필요로 하다. 또 환경보전, 안정상에도 문제가 있는등 결점을 갖고 있음에 반하여 본 발명은 이와같은 결점을 해결하고 간단한 장치로 자동적 또는 연속적으로 용기의 전주면에 걸쳐 균등하게 내화재료를 유입하여 또한 용기의 크기에 대응하여 실시할 수 있는 장치 및 시공방법을 제공하는 것을 목적으로 성취한 것이다.

그 요지로 하는 바는 용융금속용기의 부정형내화물을 유입하는 시공에 사용하는 분배장치에 있어 원추형분배장치의 정상부에 선회슈우트를 설치한 것을 특징으로 하는 유입식 내화재료의 분배장치 및 용융금속 용기내의 일정한 위치에 형틀을 설치하고, 이 용기의 영구부착내화물과 이 형틀과의 간극에 부정형내화물을 유입하여 라이닝시공을 하는 시공방법이다.

상기한 형틀의 상부에는 정상부에 선회슈우트를 장치한 원추형분배장치를 설치하였는데, 이 선회슈우트를 선회하면서 부정형내화물을 이 선회슈우트에 연속적으로 유입하는 것을 특징으로 하는 유입식 내화재료의 시공방법이다.

즉, 360도 선회하는 슈우트로부터 정량적으로 낙하하는 재료를 다시금 원추형의 경사면에 균일하게 뿌려서 흘러내림에 따라 그 하부에 놓여진 용기의 전체내주면을 균등하게 시공하는 장치 및 방법이다.

우선, 본 발명의 장치를 도면에 따라 설명한다.

제 5 도는 본 발명 장치의 포트(4)에 있어서의 실시예로서, (1)은 캐스터블내화물의 혼련을 하는 믹서이며, 라이닝 시공에 필요한 내화재료를 연속적으로 공급할 수 있도록 믹서(1)와 컨베이어(2)의 중간에 혼련한 유입재료의 저장호퍼를 설치하고 있다. 혼련이 끝난 캐스터블내화물을 호퍼출구에 설치한 게이트를 통과하면 벤트컨베이어(2)에 실린다. 벤트컨베이어(2)의 벨트이동속도는 소요하는 단위시간의 유입량에 대응할 수 있도록 변속 모우터등에 따라 조정한다.

포트(4)내에는 일정한 간극을 그 둘레에 걸쳐 유지하기 위한 원통형의 형틀(3)을 설치한다. 그 상부에 형틀(3)의 상면의 원통전체를 덮어 씌우는 크기의 원추형 분배장치(5)를 제치한다.

형틀(3)과 원추형분배장치(5)는 일체로 하거나, 분리형이라도 좋다. 이 분배장치(5)에서 중요한 점은 원추형의 경사면과 저면과의 각도(13)이다.

각도(13)가 지나치게 느슨하면 내화물의 흐름이 나빠서 경사면에 정체하기 때문에 작업을 중단하고, 이것을 손으로 떨어뜨리는 인력작업이 필요하게 된다. 또 각도(13)가 크고, 급경사면으로되면 흘러내리는 내화물이 포트밖으로 비산하여 낭비하게 되므로 내화물의 원래단위가 상승하는 한가지 요인이 된다.

다음에 상기한 분배장치(5)의 정상부에는 분배장치(5)의 경사각도와 동일한 경사를 갖는 선회슈우트(10)를 설치한다.

이 선회슈우트(10)는 원추형분배장치(5)의 내부에 설치한 구동장치(11)에 의하여 원추형분배장치(5)의 경사면의 전둘레를 임의의 속도로 360도 회전이 가능한 선회식의 슈우트이다. 선회슈우트(10)의 선회속도는 유입하는 내화물의 종류 및 분배시 빽빽하고 엉성한 정도에 따라서 정하여지는 것이나 매분 9-15회전의 범위에서 선택된다. 유입함에 사용하는 부정형내화물은 그 사용원료와 입도구성, 배합내용, 혼련수량등에 따라서 유동성이 상이하기 때문에 원추형분배장치(5)의 경사각도를 결정함에 있어서 많은 종류의 캐스터블내화물에 따라서 테스트를 한 결과 경사각도(13)는 45도 이상 필요하다는 사실이 판명되었다.

또 50도를 넘어서면 내화물이 유입중에 용기밖으로 비산하는 비율이 증가하여 좋지않다.

일반적으로 용융금속용기의 형상 및 크기는 다종다양하지만 포트와 같은 원통형의 용기는 같은 작업장에 있어서도 직경이 다른것을 사용하는 일이 많다. 따라서 이들을 같은 장소에서 라이닝 시공을 할 경우, 상기한 원추형분배장치(5)에 대해서도 직경이 다른 것을 제작 준비할 필요가 있으나 설비비, 장치장소 확보라고 하는 면에서 문제가 있다.

본 발명은 이와같은 경우에 제 6 도에서 보는 바와같이 큰편의 코트에 상부직경에 대응시킨 조합용원추대(12)를 형틀의 위에 먼저 세트하고, 그 상부에 작은편의 포트용의 원추형분배장치(5)를 씌워주는 구성으로 하여 해결하는 것이다.

이때 양자의 경사각은 동일하며, 또 미끄러져 하강하는 내화물이 조합되는 부분에서 새어나지 않도록 조립용원추대(12)의 상부 약 20cm-30cm를 분배장치(5)의 하부에서 덮어씌우도록 겹쳐 맞춘다. 이런 경우에는 분배장치(5)가 전체가 상부로 이동하여 선회슈우트(10)의 내화물 유입구도 동시에 상방으로 이동하므로 벨트컨베이어(2)의 배출구의 위치를 조정하기 위하여 벨트컨베이어 또는 길이방향의 전후이동 및 그 선단이 상하좌우로 움직이는 구조(도해없음)로 되어 있다.

일반적으로 유입된 내화물의 충진도를 높이기 위하여 내화물속에서 진동기를 작동시킨다거나 형틀에 진동을 주는 일이 있다.

이때 형틀(3)과 원추형분배장치(5)를 일체로 할 경우에는 물론 분리형이라 하더라도, 형틀의 진동이 분배장치에까지 미치게 되어 원추형분배장치(5)의 경사면을 흘러내리는 내화물이 진동의 영향으로 경사면에 부착퇴적하므로 이것을 스콥(schop)등으로 손으로 떨어드리는 작업이 필요하게 된다. 따라서 형틀(3)과 분배장치(5)는 직접 접촉하지 않도록 하지 않으면 아니된다.

본 발명의 형틀(3)의 진동을 원추형분배장치(5)에 전달하지 않도록 하기 위한 진동방진대책으로서 형틀이 조합용원추대(12) 또는 원주형분배장치(5)와 접촉하고 있는 원주위치에 제 5 도 및 제 6 도의 (14)에서 보는 바와같이 고무 또는 스프링등의 진동방지탄성체를 장치하여 진동을 흡수하는 구조로 되어 있다.

본 발명의 분배장치는 상기한 바와같은 구성으로 되어 있으므로 벨트컨베이어에서 일정량을 공급하는 유입용 캐스터블내화물은 일정속도로 회전하는 선회슈우트에 따라서 원추형분배장치의 모든 경사면에 균등하게 분배되고 포트의 전주면에 걸쳐 균일하게 또한 연속적으로 내화물을 공급할 수 있다.

따라서 내화물의 편재에 따라서 형틀이 이동하거나 인력으로 균일하게 하는 작업을 할 필요가 없으므로 원주방향의 내화물 품질의 표준편차가 없어지게 되고 용액의 손실도 균등하게 이루어져서 결과적으로 라이닝의 내구넌수를 연장할 수 있다.

또 원추형분배장치의 경사각도를 한정하고 또한 진동방지대책을 설치함에 따라 분배장치상에 내화물이 부착하지 않아 작업성이 향상하였다. 또 원추형과 원추대형의 두가지 형상의 분배장치를 맞붙임으로 인하여 직경이 다른 포트에 대하여도 동일장소에서 간단한 장치로 동시에 시공하는 것이 가능하게 되었다.

또 본 발명의 분배장치의 실시에 대하여는 대형용기에 진동을 주기도 하고 요동회전을 하는 장치는 필요하지 않으며 또 유입재료를 운반하는 기중기등을 설치할 필요도 없고 간단한 장치로 자동적이며 연속적으로 안전하고도 양호한 라이닝 시공을 하는 것이 가능하게 되었다.

다음에 본 발명의 장치를 사용하여 라이닝을 시공하는 방법에 대하여 설명한다. 포트는 포트수리를 위한 제 5 도와 같은 상태로 피트(pit)에 놓여진다. 필요한 경우에는 포트저부에 부설한 연와의 보수시공을 한다음, 그 상부 포트(4)의 중앙에 형틀(3)을 세트한다.

형틀을 일정한 라이닝 두께 및 높이가 형성되도록 필요한 직경과 높이로 제작되어 있다.

그 다음 형틀(3)에 원추형분배장치(5)를 놓는다. 더욱이 직경이 큰 포트를 라이닐 시공할 경우에는 제 6 도에서 보는 바와같이 조합용원추대(12)를 먼저 세트하고 그 위에 원추형분배장치(5)를 씌운다.

다음에 벨트컨베이어(2)의 배출구가 선회슈우트(10)의 수입구와 합치하도록 벨트컨베이어(2)의 선단위치를 조정하여 시공준비를 완료한다.

믹서(1)는 예를들면 재화물 투입시간 2분, 혼련시간 2분, 배출시간 1분, 믹서용량 2t/회이라고 하면 유입시공 가능량의 최대값은 약 24t/시이지만, 본 발명의 시공방법은 연속적으로 유입하는 것이기 때문에 믹서의 재료를 투입할때도 재료공급이 중단하지 않도록 믹서에 혼련제의 재료 1배지(badge)분을 단시간 보류하여 두는 저장탱크(도해없음)가 설치되어 있다.

벨트컨베이어(2)의 위의 내화물을 일정한 게이트를 통과하므로, 대략 적재량은 일정하지만 단위시간의 유입량의 조정이 필요하는 경우에는 벨트컨베이어(2)의 구동장치의 변속모우터에 의하여 자유로히 변경할 수 있다.

선회슈우트(10)의 선회속도는 단위시간내에 일정량이 흘러내리는 내화재료를 몇 회전으로 유입할 수 있는가에 따라 정하여진다. 즉, 캐스터블내화물의 종류, 배합수분, 시공요구등에 따라서 소량씩 겹쳐 쌓아서 라이닝 하는 것, 일회전으로 다량을 라이닝을 하는 경우등의 작업요청에 따라서 선회슈우트(10)의 선회속도가 결정된다.

유입하는 작업이 끝나면 그대로 약 3시간 양생하고, 이어서 일정한 승온속도로 45-60시간 지속하고, 최고온도 1200℃(내화물 표면온도)로 가열한 다음 용강의 수입을 개시한다.

다음에 본 발명의 장치 및 방법을 사용하는 제철소의 실제포트에 있어서 15회 라이닝 시공을 실시한 실시예에 관하여 종래법과 비교하여 설명한다.

제 1 표는 본 발명의 실시와 종래의 실시에 있어서, 내화물과 설비 및 실시방법에 대비표이며, 제 2 표는 상기한 두가지 방법에 의하여 라이닝한 다음의 내화물의 표면강도 기공률(氣孔率) 및 사용수명의 대비표이다.

[표 1] 내화물과 장치 및 실시방법

[표 2] 실시결과

주 1. 표면경도의 측정방법

라이닝을 형성한 다음, 각 포트에 대하여 각기 일정한 높이의 위치에서 쇼어 경도(Shore hardness)시험기로 측정한 각 포트의 평균치.

주 2. 겉보기 기공율의 측정방법

각 포트에 대하여 양생한 다음, 랜덤 샘플링을 하고 JIS R 2205에 따라 측정한 결과의 평균치.

주 3. 사용수명이라 함을 측벽의 오래된 라이닝을 뜯어내고 새것의 라이닝을 부착하기까지의 포트의 사용 회수를 말한다.

상기한 제 1 표, 제 2 표에서 명백한 바와같이 본 발명의 유입분배장치 및 라이닝 사용법에 의하면, 사용된 라이닝의 품질은 종래의 장치 및 방법과 비교하여 표면경도, 겉보기 기공율이 라이팅의 위치에 의한 차가 적고 또한 우수할 뿐 아니라 포트의 평균수명이 약 20%연장되고 또한 표준편차의 차가 적어서 안정된 수명연장을 달성할 수 있었다.

나아가서 본 발명에서는 연속작업할 수 있고 또한 시공시간(유입하는 소요시간)도 종래의 2시간에서 1.5시간으로 단축되었으므로 포트당의 소요공수가 적어지게 되었다.

더욱이 본 발명의 장치 및 시공방법은 포트 이외에 특히 원형 또는 타원형의 다른 용융금속용기에 용융할 수 있다.

Claims (5)

- 용융금속용기의 부정형 내화물 유입시공에 사용하는 분배장치에 있어서, 원추형분배장치의 정상부에 선회슈우트를 설치한 것을 특징으로 하는 유입식 내화재료의 분배장치.

- 제 1 항에 있어서, 원추형분배장치는 그 경사면의 경사각도를 45-50도로 한 유입식 내화재료의 분배장치.

- 제 2 항에 있어서, 원추형분배장치 저부에 조립용 원추대를 감합한 유입식 내화재료의 분배장치.

- 제 1 항 또는 제 3 항에 있어서, 원추형분배장치 또는 조립용원추대의 경사면과 저면이 접하는 위치에 방진용탄성체를 설치한 유입식 내화재료의 분배장치.

- 용융금속용기내의 일정한 위치에 형틀을 설치하고 그 용기의 영구착내화물과 이 형틀과의 간극에 부정형내화물을 유입하여 라이닝 시공을 하는 시공방법에 있어서, 상기한 형틀의 상부에, 정상부에 선회슈우트를 장치한 원추형분배장치를 설치하여, 이 선회슈우트를 선회시키면서 부정형내화물을 이 선회슈우트에 연속적으로 유입하는 것을 특징으로 하는 유입식 내화재료의 시공방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP56072136A JPS57187585A (en) | 1981-05-15 | 1981-05-15 | Distributor for casting fire-resistant material and its execution method |

| JP56-72136 | 1981-05-15 | ||

| JP72136 | 1997-03-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR830009829A KR830009829A (ko) | 1983-12-23 |

| KR890002527B1 true KR890002527B1 (ko) | 1989-07-13 |

Family

ID=13480564

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR8201985A KR890002527B1 (ko) | 1981-05-15 | 1982-05-07 | 유입식 내화재료 분배장치 및 시공방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4421697A (ko) |

| JP (1) | JPS57187585A (ko) |

| KR (1) | KR890002527B1 (ko) |

| DE (1) | DE3218274A1 (ko) |

| EG (1) | EG16114A (ko) |

| FR (1) | FR2505998B1 (ko) |

| GB (1) | GB2099968B (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4602771A (en) * | 1984-11-09 | 1986-07-29 | Narco Investors, Inc. | Apparatus for casting refractory compositions |

| AT399464B (de) * | 1992-03-05 | 1995-05-26 | Veitsch Radex Ag | Vorrichtung zur aufbereitung und zuführung einer monolithischen keramischen masse in ein metallurgisches schmelzgefäss |

| EP1032713A4 (en) * | 1997-10-02 | 2004-04-07 | Martin Marietta Materials Inc | METHOD AND APPARATUS FOR INSTALLING REFRACTORY MATERIAL IN A METALLURGY TANK |

| US6941653B2 (en) * | 2003-07-15 | 2005-09-13 | International Engine Intellectual Property Company, Llc | Method and apparatus for forming a refractory lining in a coreless furnace |

| FI117279B (fi) * | 2003-09-18 | 2006-08-31 | Bet Ker Oy | Menetelmä ja laite metallurgisen astian vuoraamiseksi |

| CN102502221B (zh) * | 2011-12-01 | 2013-11-27 | 攀钢集团攀枝花钢钒有限公司 | 物料分配装置 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE914717C (de) * | 1951-01-30 | 1954-07-08 | Wilhelm Anselm | Vorrichtung fuer Schachtoefen zum Brennen von Zement oder aehnlich geartetem Gut zurErzielung eines dichten Klinkerstockes |

| US3151200A (en) * | 1962-05-07 | 1964-09-29 | Atkinson Guy F Co | Ladle lining apparatus |

| FR2050736A5 (en) * | 1969-06-23 | 1971-04-02 | Commissariat Energie Atomique | Appts for prodn refractory brusque for - crucibles |

| US3779679A (en) * | 1971-08-03 | 1973-12-18 | Pettibone Corp | Apparatus for lining the walls of metallurgical vessels with prepared refractory material |

| FR2172472A5 (en) * | 1972-02-14 | 1973-09-28 | Garreau Jean | Quartzite based refractory - contg phosphate additives for raminable dinings |

| US3856453A (en) * | 1973-08-02 | 1974-12-24 | Ameron Inc | Facing ring and pouring chute for vertically cast concrete pipe |

| US4101622A (en) * | 1974-07-15 | 1978-07-18 | Ameron, Inc. | Method of casting beveled pipe |

| US4218050A (en) * | 1974-11-22 | 1980-08-19 | Spribag Aktiengesellschaft | Apparatus and methods for automatically lining containers, especially casting ladles |

| US4214856A (en) * | 1978-04-07 | 1980-07-29 | Bogdanov Alexandr A | Apparatus for lining ladles |

-

1981

- 1981-05-15 JP JP56072136A patent/JPS57187585A/ja active Granted

-

1982

- 1982-05-07 KR KR8201985A patent/KR890002527B1/ko active

- 1982-05-07 US US06/375,716 patent/US4421697A/en not_active Expired - Lifetime

- 1982-05-11 GB GB8213659A patent/GB2099968B/en not_active Expired

- 1982-05-12 EG EG268/82A patent/EG16114A/xx active

- 1982-05-13 FR FR8208369A patent/FR2505998B1/fr not_active Expired

- 1982-05-14 DE DE19823218274 patent/DE3218274A1/de active Granted

Also Published As

| Publication number | Publication date |

|---|---|

| JPS57187585A (en) | 1982-11-18 |

| DE3218274C2 (ko) | 1993-09-09 |

| KR830009829A (ko) | 1983-12-23 |

| FR2505998B1 (fr) | 1987-06-26 |

| GB2099968A (en) | 1982-12-15 |

| FR2505998A1 (fr) | 1982-11-19 |

| GB2099968B (en) | 1984-05-31 |

| US4421697A (en) | 1983-12-20 |

| JPS612870B2 (ko) | 1986-01-28 |

| EG16114A (en) | 1987-03-30 |

| DE3218274A1 (de) | 1983-02-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR890002527B1 (ko) | 유입식 내화재료 분배장치 및 시공방법 | |

| CA2597105C (en) | Plant for supplying materials to a metallurgical unit | |

| CN211800343U (zh) | 一种胶水配液搅拌机构 | |

| US4231664A (en) | Method and apparatus for combining high speed horizontal and high speed vertical continuous mixing of chemically bonded foundry sand | |

| CA1067283A (en) | Agent feeder for pipe casting apparatus | |

| US3779679A (en) | Apparatus for lining the walls of metallurgical vessels with prepared refractory material | |

| CN213704032U (zh) | 一种混凝土生产用沙石料自动匀堆装置 | |

| CN1084900A (zh) | 用于生产球墨或致密石墨铸铁的方法和设备 | |

| CN111172350A (zh) | 一种转炉投掷料快补方法 | |

| CN218203695U (zh) | 一种道路建设用沥青和无机结合料倒装装置 | |

| CN213671789U (zh) | 一种倾转浇注机 | |

| JPS6142673Y2 (ko) | ||

| CN212884900U (zh) | 耐磨球自动化表面处理装置 | |

| JPH05179337A (ja) | 溶鋼鍋中への保温材投入方法および装置 | |

| CN210254207U (zh) | 智能化整体式钢包浇注装置 | |

| KR102054449B1 (ko) | 무기 바인더 및 원사 균질 교반 혼련사 제조 장치 | |

| US2670510A (en) | Apparatus for conveying metals to centrifugal casting molds | |

| SE434677B (sv) | Anordning for uppbyggnad och lagning av den eldfasta infodringen hos industriella ugnar och varmhallningskerl | |

| JPH081313A (ja) | 取鍋の耐火性ライニングを製造又は修復するためにライニング材を搬送する装置 | |

| CN111974952A (zh) | 耐磨球自动化表面处理装置 | |

| SU839259A1 (ru) | Засыпной аппарат доменной печи | |

| SU774797A1 (ru) | Лини дл футеровки желобов | |

| SU899270A1 (ru) | Установка дл футеровки сталеразливочных ковшей | |

| JPS6028959Y2 (ja) | 流し込み耐火材料供給装置 | |

| SU560695A1 (ru) | Установка дл непрерывной разливки металлов |