KR890002218B1 - 스틸 제조 방법 - Google Patents

스틸 제조 방법 Download PDFInfo

- Publication number

- KR890002218B1 KR890002218B1 KR1019830001224A KR830001224A KR890002218B1 KR 890002218 B1 KR890002218 B1 KR 890002218B1 KR 1019830001224 A KR1019830001224 A KR 1019830001224A KR 830001224 A KR830001224 A KR 830001224A KR 890002218 B1 KR890002218 B1 KR 890002218B1

- Authority

- KR

- South Korea

- Prior art keywords

- oxygen

- converter

- molten metal

- metal bed

- iron

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

- C21C5/30—Regulating or controlling the blowing

- C21C5/35—Blowing from above and through the bath

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

- C21C5/42—Constructional features of converters

- C21C5/46—Details or accessories

- C21C5/4606—Lances or injectors

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/0025—Adding carbon material

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

- C21C5/30—Regulating or controlling the blowing

- C21C5/305—Afterburning

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Carbon Steel Or Casting Steel Manufacturing (AREA)

Abstract

내용 없음.

Description

제1도는 본 발명에 따른 방법에 사용되는 스틸로 된 전로(steel converter).

제2a도 및 제2b도는 전로 하부로부터 가스를 기포화시키는 두개의 다른 공정을 나타내는 다이아그램.

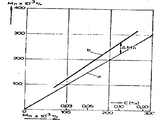

제3도는 용융금속 배드(bath)속의 망간 함량에 대한 본 발명의 방법의 효과를 나타내는 그래프.

제4도는 슬래그 중의 철 함량에 대한 본 발명의 방법의 효과를 나타내는 그래프.

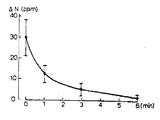

제5도는 스틸속으로의 질소의 흡수를 나타내는 그래프.

제6도는 스틸 제조공정에서 사용될 수 있는 철성분의 스크랩양에 대한 여러 공정인자의 영향을 나타내는 다이아그램.

* 도면의 주요부분에 대한 부호의 설명

1 : 스틸 구조물 2 : 탭 호울(tap-hole)

3 : 라이닝(lining)

4 : 산소 송풍랜드(oxygen blowing lance)

5 : 벽돌 6 : 가스공급구

7 : 1차 산소 8 : 2차 산소

본 발명은 출발물질이 선철(pig iron) 및 철성분의 스크랩으로 이루어져 있고 산소를 전로안의 용융 금속 배드(molten metal bath)속으로 송풍시키는 것으로 된 전로에서의 스틸 제조 방법에 관한 것이다.

이미 잘 알려진 바와같이, 전로에 의한 스틸 제조는 탄소의 연소(일부는 CO로, 일부는 CO2로), 인, 실리콘, 망간의 연소 및 철의 연소와 같은 많은 화학반응에 의해서 지배된다.

전로속에 석회질의 슬래그를 주입함으로서, 형성된 산화물 및 황이 스틸배드로부터 분리될 수 있고 슬래그 층속으로 흡수되어질 수 있다.

전로의 내용물에 포함될 수 있는 철성분의 스크랩의 양은 일어나는 여러가지 반응의 열 바란스(heat balance) 및 요구되는 탭핑 온도(전로속의 용융물을 빼내는 온도)에 의해 결정된다.

대개, 철성분의 스크랩은 선철보다 상당히 값이 싸기 때문에 생산원가를 줄이고 스크랩의 이용을 최대화하기 위하여 철성분의 스크랩의 사용이 바람직하다.

비록, 인, 실리콘, 망간 및 철의 연소가 열 바란스에 기여하며 슬래그에서 형성된 산화물의 존재가 잇점은 있지만 경제적인 측면에서 볼때 망간과 철의 연소를 제한하는 것이 좋다.

다른것 중에서도 전로 공정의 신속성 때문에 용융금속 배드 및 슬래그에 존재하는 여러 요소들의 소위 실제적 동적평형(dynamic equilibrium)은 이론적 동적평형보다 현저하게 더 안정되지 못하고 열등하다.

따라서 망간과 철의 산화가 제한되고 철성분의 스크랩의 사용을 증가시킬 수 있는 방법을 찾기 위한 여러가지 시도가 행하여져 왔다.

전로의 밑바닥에서부터 스틸배드를 통해 불황성 기체를 기포화시킴으로서 더 균질의 스틸배드가 얻어질 수 있게 되어, 슬래그 속으로 철이 흡입되어 들어가는 양이 줄어들며 또한 망간의 연소가 감소될 수 있다.

그러나 특히 인의 함량이 적은 선철에 대하여 이러한 불활성 기체를 통하게 하는 기술이 실제로 철과 망간의 연소를 감소시켜 주지만 많은 경우에 있어서 원하는 탭핑 온도에 도달하기 위하여 철성분의 스크랩을 적게 사용하여야 한다는 것을 알았다.

네덜란드 특허출원 제8105221호(유럽특허출원 제82201426호)에는 전로에 있는 다공성의 벽돌 구멍을 통해서 불활성 기체를 통하게 할 수 있는 구조에 관해 기술되어 있다.

네덜란드 특허출원 제8104474호(유럽특허출원 제82201165호)에는 메인 산소 송풍헤드 상부에 스틸배드 표면 위로 송풍되는 2차 산소의 송출구가 있는 산소 송풍랜스(lance)의 구조에 관해 설명하고 있다.

이러한 2차 산소에 의해 스틸배드로부터 형성된 CO가 CO2로 전환되어 철성분의 스크랩 사용량의 증가의 결과로 열바란스를 유지시켜 준다는 것은 기공지 되어있다.

산소를 송풍시키는 동안에 많은 양의 탄소를 함유한 물질이 반응에 주입되어 연료로써의 역할을 하여 용융금속 배드 온도를 상승시키는 것이 제안되었다.

그러나 일반적으로 이렇게 주입된 탄소함유 연료는 매우 낮은 열효율로서 연소된다는 것을 알았다.

본 발명의 목적은 철 및 망간의 지나친 연소를 피하면서 많은 비율의 철성분의 스크랩을 출발물질에서 사용할 수 있게해주는, 전로에서 선철 및 철성분의 스크랩으로부터 스틸을 제조하기 위한 방법을 제공하는 것이다.

놀랍게도 그 자체로 공지된 다음의 3단계의 방법을 조합하여 사용하면 개선된 결과가 얻어진다는 것을 알았다.

a) 용융금속 배드속으로 산소 송풍을 하는 시간의 적어도 일부 시간동안에, 불활성 기체를 전로의 바닥을 통해 배드속으로 통과시키고, b) 용융금속 배드속으로 산소 송풍을 하는 시간중 적어도 일부의 시간동안에 2차 산소를 용융금속 배드 상부의 공간으로 송풍시키며, c) 용융금속 배드속으로 산소 송풍을 하는 시간중 적어도 일부의 시간동안에 탄소를 반응에 주입시킨다.

아래에서 설명되는 바와같이 이들 방법을 서로 조합하여 결합시키면 이들 하나하나의 방법 각각을 통해서 예상되는 것보다는 훨씬 더 많이 철성분의 스크랩 사용량을 증가시킬 수가 있다.

이러한 방법들을 서로 결합시켜 사용할 경우 그 반응에 첨가되는 탄소의 연소시에 상당히 높은 열효율을 얻을 수 있다는 것을 알았다.

놀랍게도 이들 세가지 방법을 결합시켜 응용할 경우 불활성 기체를 통과시키는 기술을 사용함으로써 얻을 수 있는 망간과 철의 절약에 아무런 악영향을 미치지 않는다.

특히 약 0.2% 이하의 인의 함량이 낮은 선철을 출발물질로 사용할 경우 상기 언급된 몇가지 잇점들을 얻을 수 있다는 것을 알았다.

만약 산소 송풍의 초기도중에 배드로 통과되는 불활성 기체의 양이 낮은 수준(예를들면 스틸톤당 2N㎥/h이하)이고, 산소 송풍시간의 말기에는 스틸톤당 4-8N㎥/h의 범위에 있으면 철 및 망간의 절약은 물론 첨가될 수 있는 철성분의 스크랩의 양에 있어서도 상당한 개선을 이룰 수 있다는 것을 알았다.

불활성 기체로서 질소가 사용될 경우 특히, 산소 송풍 과정이 끝나기 바로 직전에 질소가 송풍되는 경우에는 스틸으로의 질소흡수가 많아질 수가 있다.

이러한 이유 때문에, 초기에는 불활성 기체로서 우선 질소가 사용되고 산소 송풍의 마지막 20-30% 기간안에는 아르곤의 사용 즉, 다시 말하면 스틸으로의 질소의 흡수가 급속도로 발생하는 기간동안은 아로곤을 불활성 기체로 사용하는 것이 바람직하다.

불활성 기체를 용융금속 배드에 통과시킴으로서 배드의 양호한 균일화를 얻기 위해서는 본 발명에 따라 r이 라이닝된 전로 벽의 내부면의 반경일때 0.35r-0.45r의 범위에 위치한 하나 이상의 지점에서 전로의 하부를 통해 불활성 기체를 통과시키는 것이 바람직하다.

상기 언급된 네덜란드 특허출원 제8104474호에는 2차 산소를 사용할때 어떻게 최선의 결과를 얻을 수 있는지를 설명해 주고 있다.

본 발명의 방법들을 조합하는데는 2차 산소가 산소 송풍랜스의 수직방향에 대해 30°-45°(더욱 바람직하기로는 30°-38°)의 범위의 각도에서 메인 산소 송풍랜드 헤드보다 500-1000mm 높은 위치에서 송풍되는 것이 바람직하다.

용융금속 배드에 탄소를 함유한 연료를 첨가시키는 값싸고 효과적인 방법은 7-50mm의 무연탄 조각을 첨가시키는 것이다.

본 발명의 바람직한 구체적 실시가 첨부된 도면을 참고로 하여 본 발명의 이해에 도움이 되는 비교 실시예 및 다른 설명과 함께 실시예로써 설명된다.

제1도는 탭홀(tap-hole)(2)과 내화성의 라이닝(lining)(3)이 되어있는 스틸로 된 전로의 스틸구조물(1)을 나타내고 있다.

도면에 나타낸 전로는 하나의 예로서만 나타내었을뿐 실제로는 이 형태를 여러가지로 변형시킬 수 있다.

산소 송풍랜스(4)는 전로의 상부로부터 전로로 삽입되어 있으며, 전로의 밑바닥에는 다공성의 벽돌(5)이 설치되어 가스 공급구(6)와 연결되어 있다.

이들 벽돌(5)은 입혀진 라이닝(3)의 내부 반경의 40%만큼 전로의 중아 수직축으로부터 벌려져 있다.

이러한 다공성의 벽돌의 적합한 구조는 위에서 언급한 네덜란드 특허출원 제8105221호에 설명되어 있다.

다공성의 벽돌(5)을 통해 불활성 기체를 송풍시킴으로서, 용융금속 배드이 내용물을 통해 지나 상부로 올라오는 가스기포가 생성되어 교환 효과를 가져오게 한다.

산소 송풍랜스(4)는 1차 산소(7)가 배드속으로 송풍되어 들어가는 송풍구가 있는 헤드에서 끝나며, 이 헤드보다 500-1000mm 정도의 높은 위치에서 2차 산소(8)가 스탤배드이 레벨(9)위에 송풍되는 송풍구를 가지고 있다.

제1도는 거품상태가 되어 넘쳐오를 수 있는 슬래그의 최상한면(10)을 도식적으로 나타내고 있다.

산소 송풍랜스(4)의 구조는 네덜란드 특허출원 제8104474호에서 보다 더 상세하게 설명되어 있다.

이러한 경우에 있어서 송풍되는 2차 산소의 양은 1차 산소의 양의 약 15%정도이다.

2차 산소는 산소 송풍랜스의 수직방향에 대해 약 38°의 각도로 송풍된다.

제1도에 나타낸 것과 같은 전로와, 100ton의 투입량으로 여러방법의 기술의 효과를 확인하기 위하여 많은 스틸 제조공정을 수행하였다.

여기서 각 경우에 전로에는 표 1과 같이 선철 및 철성분의 스크랩을 투입하였다.

[표 1]

투입물 및 투입량 데이터

상기와 같은 투입물로써, 우선 2차 산소공급이 없고, 전로 하부를 통해 불활성 기체를 기포화시키지 않고, 전로 입구를 통해 산소를 주입하지도 않으면서 산소 송풍랜스를 사용하여 참고 테스트를 하였다.

그 다음 (a) 산소의 공급, (b) 전로 하부를 통한 불활성 기체의 기포화, (c) 전로 주입구를 통한 탄소의 주입중 하나 이상의 공정인자를 변형시킨 4개의 각각의 방법에 따라 4가지의 일련의 테스트를 수행하였다.

특히 "방법 1"의 일련의 테스트에서는 참고 테스트에서 수행된 것외에 불활성 기체를 전로의 밑바닥을 통하여 다량 기포화시키는 단계를 추가시켰다.

"방법 2"의 일련의 테스트에서는 불활성 기체의 총량의 감소되었으며 불활성 기체의 기포화 속도가 변화된 것외는 방법 1과 같았다.

"방법 3"의 일련의 테스트에서는 2차 산소공급을 위한 산소 송풍랜스가 사용된 것이외는 방법 2와 같았다.

"방법 4"의 일련의 테스트에서는 산소가 송풍되고 있는 동안 추가로 그 반응계에 무연탄이 첨가된 것이외는 방법 3과 같았다.

이들 일련의 실험들을 표 2에 요약하였다.

[표 2]

상기 4가지 방법중 방법 4만이 본 발명의 실시예이다.

방법 1과 2의 차이점은 제2a도 및 제2b도에서 보다 더 자세하게 설명되며 그 세로눈금은 산소 송풍 동안의 다른 시각에서 첨가되는 불활성 기체의 양을 나타낸다.

점 A와 점 B에서 불활성 기체 송풍 도중에 중간의 정지점이 있다.

제2a도는 산소 송풍의 전체 시간중 불활성 기체가 상당히 높은 양으로 기포화되는 방법 1에 관해 예시하고 있다.

제2b도는 추후에는 증가되지만 산소 송풍 시간의 처음 10분동안 불활성 기체가 낮은 속도로 기포화되는 방법 2를 나타낸다.

이것은 송풍 과정의 최종 단계동안 강한 교반 효과를 가져오기는 하나 전체적인 불활성 기체는 용융금속배드에 대한 훨씬 더 작은 냉각효과를 나타낸다.

표 3은 방법 1의 테스트와 참고 테스트의 결과를 보여주고 있다.

최종의 저탄소 페센테지(C≤0.1%) 및 중간정도의 탄소함량(0.1-0.5%의 탄소)으로 행하여진 테스트 사이에는 확실한 구별이 생겼다.

[표 3]

주 : 1. 액체금속 투입의 퍼센트는 선철, 철스크랩, 사용된 광물의 68% 및 레이들 첨가의 80%의 중량의 합에 대한 사용된 선철의 중량의 백분율을 나타낸다.

2. 주어진 CO2퍼센트는 투입물의 열바란스 및 물질바란스로부터 계산된다.

표 3은 전로 하부를 통해 불활성 기체의 강렬한 기포화 효과를 명백하게 보여주고 있다.

특히 망간의 수율에 있어 상당한 향상을 알 수 있으며 훨씬 더 적은 철이 스틸 슬래그 중에서 손실됨을 알 수 있다.

반면에 액체 금속 투입의 퍼센트는 원하는 탭핑온도를 얻기 위하여 크게 증가되어져야 하는데 이는 슬래그와 용융 선철의 비용의 차이 때문에, 스틸의 비용을 크게 증가시킨다.

표 4는 어떠한 불활성 기체의 기포화를 사용하지 않는 참고 테스트와 비교한 방법 2의 테스트 결과를 나타낸다.

[표 4]

이들 결과는 방법 1과 비교해볼때 불활성 기체를 송풍시키는 방법에 대한 변화는 철 및 망간의 수율에 아무런 영향을 미치지 않는다는 것을 보여준다.

그러나 참고 테스트에서 보다는 여전히 높지만 투입된 액체 금속 퍼센트는 더 증가될 수 있다는 것을 보여준다.

표 5는 방법 3 및 참고 테스트의 결과를 나타내며 이 결과로부터 2차 산소의 사용의 효과를 알 수 있다.

여기서 철 및 망간에 대한 양호한 수율결과를 얻었고 아울러 투입된 액체 금속 퍼센트와 필요한 광석의 양도 향상 되었다는 것도 알 수 있다.

표 5에는 철 및 망간의 양을 방법 3에서의 값과 참고 테스트에서의 값과의 차이로 나타내었다.

[표 5]

최종적으로 방법 4에 따른 일련의 테스트에 대하여는 전로 하부로부터 불활성 기체의 기포화를 시켰고, 2차 산소 공급구가 있는 산소 통풍랜스를 설치하였고 또한 산소 송풍 공정의 매 4분마다 전로에 무연탄 조각을 투입하였다.

전로 투입물에 무연탄을 첨가시키는 것은 그 자체로 기공지된 기술이며 사용된 선철의 약 2% 정도를 감소시킬 수 있다는 것을 알아야하며 이것은 무연탄 연소의 열 효율이 약 50%라는 것을 나타낸다.

전로의 밑바닥으로부터의 불활성 기체의 기포화 및 2차 산소의 통풍을 시킴으로써 스틸배드로 가해지는 무연탄의 열소열의 열효율이 100%정도까지 증가한다는 것을 알았다.

이 결과로 투입된 액체 금속의 퍼센트는 약 5%정도까지 더 감소될 수 있다.

상기 언급된 철 및 망간의 수율의 증가는 무연탄의 첨가에 의해 영향을 받지 않는다.

표 6은 본 발명을 구체화하는 방법 4의 결과를 나타낸다.

[표 6]

이전의 표와 표 6을 비교하면 방법 4에 있어서는 사용될 수 있는 철스크랩의 양의 현저한 증가뿐 아니라 철 및 망간수율의 현저한 증가도 얻을 수 있다는 것을 확실히 보여준다.

철의 스크랩 사용이 스틸 제조의 경제적인 측면으로 볼때 중요한 변수로 작용하기 때문에, 제6도는 철성분의 스크랩 사용에 대한 여러가지 공정인자의 영향을 도식적으로 나타내주고 있다.

이들 결과들의 몇몇은 부가적인 일련의 실험들에 의해 얻어지기 때문에, 이 제6도는 상기 표와는 상세하게 비교될 수가 없다.

제6도의 하단부에 기재된 "a"에서 "f"까지의 여러공정조건에 대해, 전로 투입물 톤당 사용된 철 성분의 스크랩의 양의 증가 또는 감소를 kg으로 막대 그림상태로 나타내었으며 공정 "f"의 조건이 본 발명과 부합된다.

그리고 제6도의 상단에는 방출되는 가스중의 CO2함량이 나타나 있는데 이것은 공정중의 탄소 연소의 효율을 나타낸다.

이것은 공정 "f"의 조합 즉, 전로의 밑바닥으로부터 불활성 기체의 기포화를 제한시켜 주고, 2차 산소를 송풍시키고, 무연탄을 첨가하는 것이 공정상에서 탄소의 최대 연소 및 철성분의 스크랩의 사용의 최대화를 이룰 수 있다는 것을 보여준다.

철성분의 스크랩 사용의 퍼센트 증가는 공정 "d" 및 "e"를 결합한 결과에서 예상되는 것보다 훨씬 양호하다.

본 발명에 포함된 공정중에는 예상하지 못한 상승효과가 있다는 것이 명백하다.

제3도 및 제4도는 망간과 철의 수율에 대한 전로 하부를 통한 불활성 기체를 기포화시키는 것의 효과를 분리하여 나타내고 있다.

제3도에서 세로축은 망간 수율이고, 가로축은 탄소의 각 퍼센트에 따른 망간의 퍼센트를 나타내고 있으며 전로의 하부로부터 불활성 기체를 기포화시키지 않는 경우에 대한 결과는 라인 a로 표시되고 불활성 기체를 기포화시키는 경우에 대한 것은 라인 b로 표시되어 있다.

라인 a와 라인 b와의 높이 차이는 여러 탄소함랑에 대한 망간 수율의 증가를 예시하고 있다.

제4도는 가로축 및 세로축 양축이 모두 철 슬래그에 있는 철의 함량을 퍼센트로 나타내는데 전로 하부로부터 어떠한 기체도 기포화시키지 않은 경우를 라인 a로 나타내었고 불활성 기체를 전로 하부로부터 기포화시킨 경우를 라인 b로 나타내었다.

라인 a 및 라인 b의 차이가 철 슬래그 속으로 손실된 철양의 감소를 나타내어 준다.

제5도는 전로 밑바닥으로부터 질소가 송풍되는 동안에, 어떻게 질소가 스틸에 흡수되는 것을 나타낸다.

가로축은 산소 송풍 종료전의 시간을 분으로 나타낸 것이고 세로축은 스틸에 흡수되는 질소의 양을 나타낸다.

이것으로부터 현저한 정도의 질소흡수는 산소 송풍이 종료되기 직전의 단지 마지감 5분 정도에서부터 생긴다는 것을 알 수 있으며, 따라서 이때에 질소의 유입이 아르곤의 유입에 의해 대체되는 것이 좋다.

Claims (8)

- a) 용융금속 배드로 산소를 송풍하는 일부 시간동안에 불활성 기체를 전로 하부를 통해 금속 배드로 통과시키고, b) 용융금속 배드속으로 산소 송풍중인 일부시간 동안에, 2차 산소를 상기 배드 상부의 공간으로 송풍시키며, c) 용융금속 배드속으로 산소 송풍중인 일부 시간동안에, 적어도 한번 이상 상부에서부터 탄소를 반응에 첨가시키는 단계들이 결합된 것을 특징으로 하는, 출발물질이 선철 및 철성분의 스크랩으로 되어있고 산소가 전로속의 용융금속 배드로 송풍되는 전로에서의 스틸 제조방법.

- 제1항에 있어서, 사용된 선철이 인성분이 낮은 선철인 것을 특징으로 하는 방법.

- 제1항 또는 2항에 있어서, 전로 하부를 통한 불활성 기체의 주입속도가 금속 배드로의 산소 송풍시간의 초기동안에는 낮고, 용융금속 배드로의 산소 송풍시간의 최종단계 동안에는 스틸 톤당 4-8N㎡/h인 것을 특징으로 하는 방법.

- 제1항에 있어서, 전로 하부를 통하여 용융금속 배드로 주입되는 불활성 기체가 용융금속 배드로의 산소 송풍 초기에는 질소이며 용융금속 배드속으로의 산소 송풍시간의 마지막 20-30%까지의 기간에는 아르곤인 것을 특징으로 하는 방법.

- 제1항에 있어서, r이 라이닝된 전로벽의 내부면의 반경일때 전로의 수직축으로부터 0.35r-0.45r의 범위의 하나 이상의 지점에서 전로 하부를 통하여 불활성 기체가 주입되는 것을 특징으로 하는 방법.

- 제1항에 있어서, 용융금속 배드로 산소를 송풍시키기 위하여 산소 송풍랜스로부터 상기 2차 산소를 송풍시키고, 하나 이상의 2차 산소 배출구가 상기 산소 송풍랜스 배출 단부보다 500-1000mm 높은 곳에 위치해 있고, 상기 2차 산소가 산소 송풍랜스의 길이방향에 대해 30-45°의 각도로 밑으로 향하는 것을 특징으로 하는 방법.

- 제6항에 있어서, 2차 산소가 산소 송풍랜스의 길이방향에 대해 30-38°의 각도로 밑으로 향하는 것을 특징으로 하는 방법.

- 제1항에 있어서, 투입된 산소가 7-50mm의 치수를 가진 무연탄 조각형태인 것을 특징으로 하는 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| NL8201269 | 1982-03-26 | ||

| NL8201269A NL8201269A (nl) | 1982-03-26 | 1982-03-26 | Werkwijze voor het vervaardigen van staal in een converter uitgaande van ruwijzer en schrot. |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR840004170A KR840004170A (ko) | 1984-10-10 |

| KR890002218B1 true KR890002218B1 (ko) | 1989-06-23 |

Family

ID=19839484

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019830001224A KR890002218B1 (ko) | 1982-03-26 | 1983-03-25 | 스틸 제조 방법 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US4443252A (ko) |

| EP (1) | EP0090452B1 (ko) |

| JP (1) | JPS58221214A (ko) |

| KR (1) | KR890002218B1 (ko) |

| BR (1) | BR8301571A (ko) |

| CA (1) | CA1205289A (ko) |

| CS (1) | CS262411B2 (ko) |

| DE (1) | DE3373678D1 (ko) |

| ES (1) | ES520935A0 (ko) |

| IN (1) | IN156492B (ko) |

| NL (1) | NL8201269A (ko) |

| ZA (1) | ZA831771B (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3340472A1 (de) * | 1983-11-09 | 1985-05-15 | Axel Friedrich 6670 St Ingbert Gonschorek | Ld-konverter mit nachverbrennung |

| US4599107A (en) * | 1985-05-20 | 1986-07-08 | Union Carbide Corporation | Method for controlling secondary top-blown oxygen in subsurface pneumatic steel refining |

| WO1991009143A1 (en) * | 1989-12-08 | 1991-06-27 | Donetsky Politekhnichesky Institut | Method for smelting general-purpose steel |

| US5865876A (en) * | 1995-06-07 | 1999-02-02 | Ltv Steel Company, Inc. | Multipurpose lance |

| US5830259A (en) * | 1996-06-25 | 1998-11-03 | Ltv Steel Company, Inc. | Preventing skull accumulation on a steelmaking lance |

| US5858059A (en) * | 1997-03-24 | 1999-01-12 | Molten Metal Technology, Inc. | Method for injecting feed streams into a molten bath |

| US5885323A (en) * | 1997-04-25 | 1999-03-23 | Ltv Steel Company, Inc. | Foamy slag process using multi-circuit lance |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3488044A (en) * | 1967-05-01 | 1970-01-06 | Nat Steel Corp | Apparatus for refining metal |

| DE1583240A1 (de) * | 1967-09-30 | 1970-08-06 | Demag Ag | Verfahren und Vorrichtung zum Erzeugen von Stahl im Konverter |

| US3730505A (en) * | 1970-07-01 | 1973-05-01 | Centro Speriment Metallurg | Double delivery lance for refining the steel in the converter processes |

| NL7116140A (ko) * | 1970-12-05 | 1972-06-07 | ||

| US3854932A (en) * | 1973-06-18 | 1974-12-17 | Allegheny Ludlum Ind Inc | Process for production of stainless steel |

| GB1586762A (en) * | 1976-05-28 | 1981-03-25 | British Steel Corp | Metal refining method and apparatus |

| LU81207A1 (fr) * | 1979-04-30 | 1980-12-16 | Arbed | Procede d'affinage d'un bain de metal contenant des matieres refroidissantes solides |

| AU525023B2 (en) * | 1979-05-24 | 1982-10-14 | Sumitomo Metal Industries Ltd. | Carbon steel and low alloy steel with bottom blowing b.o.f. |

| LU81859A1 (fr) * | 1979-11-07 | 1981-06-04 | Arbed | Procede de conditionnement de la scorie au cours de l'affinage d'un bain de metal |

| JPS6023182B2 (ja) * | 1979-12-01 | 1985-06-06 | 新日本製鐵株式会社 | 中炭素高クロム溶湯の溶製方法 |

| DE2951156A1 (de) * | 1979-12-11 | 1981-06-25 | Eisenwerk-Gesellschaft Maximilianshütte mbH, 8458 Sulzbach-Rosenberg | Verfahren zur waermezufuhr bei der stahlerzeugung im konverter |

| US4302244A (en) * | 1980-07-18 | 1981-11-24 | Pennsylvania Engineering Corporation | Steel conversion method |

| US4358314A (en) * | 1980-09-03 | 1982-11-09 | British Steel Corporation | Metal refining process |

| US4304598A (en) * | 1980-09-19 | 1981-12-08 | Klockner-Werke Ag | Method for producing steel from solid, iron containing pieces |

| US4329171A (en) * | 1981-01-08 | 1982-05-11 | Pennsylvania Engineering Corporation | Steel making method |

| AU8474782A (en) * | 1981-06-19 | 1982-12-23 | British Steel Corp. | Refining of steel from pig iron |

| LU83954A1 (de) * | 1982-02-17 | 1983-09-02 | Arbed | Verfahren zum erhoehen der kuehlstoffsaetze beim herstellen von stahl durch sauerstoffaufblasen |

-

1982

- 1982-03-26 NL NL8201269A patent/NL8201269A/nl not_active Application Discontinuation

-

1983

- 1983-03-15 ZA ZA831771A patent/ZA831771B/xx unknown

- 1983-03-16 US US06/475,973 patent/US4443252A/en not_active Expired - Fee Related

- 1983-03-17 EP EP19830200368 patent/EP0090452B1/en not_active Expired

- 1983-03-17 DE DE8383200368T patent/DE3373678D1/de not_active Expired

- 1983-03-18 CA CA000423919A patent/CA1205289A/en not_active Expired

- 1983-03-21 IN IN339/CAL/83A patent/IN156492B/en unknown

- 1983-03-24 ES ES520935A patent/ES520935A0/es active Granted

- 1983-03-25 JP JP58049060A patent/JPS58221214A/ja active Granted

- 1983-03-25 KR KR1019830001224A patent/KR890002218B1/ko not_active IP Right Cessation

- 1983-03-25 BR BR8301571A patent/BR8301571A/pt not_active IP Right Cessation

- 1983-03-25 CS CS832101A patent/CS262411B2/cs unknown

Also Published As

| Publication number | Publication date |

|---|---|

| KR840004170A (ko) | 1984-10-10 |

| IN156492B (ko) | 1985-08-17 |

| CA1205289A (en) | 1986-06-03 |

| CS210183A2 (en) | 1988-08-16 |

| EP0090452B1 (en) | 1987-09-16 |

| ES8402355A1 (es) | 1984-01-16 |

| JPH0380844B2 (ko) | 1991-12-26 |

| CS262411B2 (en) | 1989-03-14 |

| ZA831771B (en) | 1983-11-30 |

| EP0090452A1 (en) | 1983-10-05 |

| ES520935A0 (es) | 1984-01-16 |

| BR8301571A (pt) | 1983-12-06 |

| NL8201269A (nl) | 1983-10-17 |

| JPS58221214A (ja) | 1983-12-22 |

| DE3373678D1 (en) | 1987-10-22 |

| US4443252A (en) | 1984-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA1188518A (en) | Metal refining processes | |

| KR890002218B1 (ko) | 스틸 제조 방법 | |

| US4280838A (en) | Production of carbon steel and low-alloy steel with bottom blowing basic oxygen furnace | |

| US4514220A (en) | Method for producing steel in a top-blown vessel | |

| US4961784A (en) | Method of smelting reduction of chromium raw materials and a smelting reduction furnace thereof | |

| US4529442A (en) | Method for producing steel in a top oxygen blown vessel | |

| US3259484A (en) | Method and apparatus for producing steel from pig iron | |

| EA003345B1 (ru) | Способ снижения содержания азота в расплаве стали в процессе выплавки | |

| EP0015396B1 (en) | A method for increasing vessel lining life for basic oxygen furnaces | |

| US3826647A (en) | Method of obtaining low-phosphorus contents in medium-and high-carbon steels in a bottom-blown oxygen steelmaking furnace | |

| US2643185A (en) | Cupola melting of cast iron | |

| RU2820584C1 (ru) | Фурма верхней продувки для конвертера, способ добавки вспомогательного сырья и способ рафинирования жидкого чугуна | |

| KR100388024B1 (ko) | 극저탄소 극저질소강의 정련방법 | |

| US4065297A (en) | Process for dephosphorizing molten pig iron | |

| US4363655A (en) | Method for operating blast furnace | |

| JPH01252710A (ja) | 鉄浴式溶融還元炉の操業方法 | |

| US2803535A (en) | Method of blowing steel melt with oxygen containing gas | |

| KR0129035B1 (ko) | 크롬의 산화손실이 적은 함크롬 용선의 탈인(脫燐) 방법 | |

| US3597191A (en) | Process for making high quality steels | |

| KR830000064B1 (ko) | 강철의 표면하 압축 공기 정련시 용융물의 온도 조절방법 | |

| CN1379825A (zh) | 用硝酸钙使炼钢渣起泡的方法及硝酸钙的这种应用 | |

| JPS62116712A (ja) | スプラツシユランスを有する溶解・製錬容器 | |

| SU1022994A1 (ru) | Способ выплавки стали | |

| RU2055901C1 (ru) | Способ доменной плавки | |

| JPS6214603B2 (ko) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 19940525 Year of fee payment: 6 |

|

| LAPS | Lapse due to unpaid annual fee |