KR890001441B1 - 고체 탄소질 환원제의 공급 방법 및 장치 - Google Patents

고체 탄소질 환원제의 공급 방법 및 장치 Download PDFInfo

- Publication number

- KR890001441B1 KR890001441B1 KR8202168A KR820002168A KR890001441B1 KR 890001441 B1 KR890001441 B1 KR 890001441B1 KR 8202168 A KR8202168 A KR 8202168A KR 820002168 A KR820002168 A KR 820002168A KR 890001441 B1 KR890001441 B1 KR 890001441B1

- Authority

- KR

- South Korea

- Prior art keywords

- furnace

- reducing agent

- discharge end

- particles

- pipe

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B13/00—Making spongy iron or liquid steel, by direct processes

- C21B13/08—Making spongy iron or liquid steel, by direct processes in rotary furnaces

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Manufacture Of Iron (AREA)

- Muffle Furnaces And Rotary Kilns (AREA)

Abstract

내용 없음.

Description

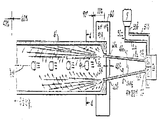

제1도는 본 발명에 따라 스폰지 철 또는 DRI 직접 환원철을 제조하기 위한 회전로를 포함하는 적절한 장치와 단계들을 나타낸 직접 환원장치의 도식도.

제2도는 본 발명에서 회전로의 길이를 따라 변하는 가스와 고체층(bed)의 온도 프로필을 나타내는 그래프.

제3도는 배출단부에서 고체 탄소질 환원제 또는 석탄을 주입하기 위한 장치 및 회전로의 도식적인 평면도로서, 본 발명에서의 송풍기술을 나타내는 도면.

제4도는 제3도의 선 4-4에 따른 단면도이다.

* 도면의 주요부분에 대한 부호의 설명

1, 2, 3, 4 5 : 저장통 6 : 회전로

6a : 공급단부 6b : 배출단부

7a : 공기 공급원 7b : 볼트 조인트

8a, 8b : 파이프 9 : 공기주입관

15 : 회전냉각기 16 : 선별장치

17-20 : 자석 분리기 30 : 열전쌍

40a, 40b : 파이프 위치 결정기 60 : 노 배출 헤드

60a, 60b : 칼러 C, D : 상부 사분원(quadrant)

Sa, Sb : 환원제 흐름

본 발명은 석탄과 같은 탄소질 환원제를 사용하여 회전로에서 산화철 또는 다른 금속 산화물 또는 그들 모두를 함유하는 물질을 직접 환원시켜 직접 환원철(DRI) 또는 다른 광물 제품을 제조하는 방법에 관한것으로, 특히, 개량된 방식으로 배출단부에서 환원제를 공급하기 위한 방법 및 장치에 관한 것이다.

직접 환원 철(DRI)및 다른 광물 제품을 제조하기 위해 회전로에서 고체 탄소질 물질, 특히 석탄을 이용하여 산화 철 또는 다른 금속 산화물 또는 그들 모두를 함유하는 물질 및 광석을 직접환원시키는 수 많은 방법이 제안 및 사용되어 왔다, 예를들면, 미국 특허 제 3,113,859호 ; 3,505,060호 및 제 3,663,201호에 각각 개시된 바와 같은 몇몇 공정에서는 석탄이 기계적 수단 또는 공압 수단에 의해 배출단부를 통해 노에 공급되며, 미국 특허 제 3,206299호에서는 석탄이 노를 따라 또는 노의 중앙에서 공급된다. 그러나, 상기 방법들에서는 상당한 문제가 발생하고 있는데, 그 대부분의 문제들은 미국 특허 제 3,890,138호에 개시된 공정에 의해 해결되었고, 이 특허의 공정에서는 석탄의 일부분이 노의 배출단부로 주입 되거나 불어넣어지고 그 석탄의 나머지 부분은 다른 장입물(charge)과 함께 장입물 공급단부로 도입된다. 일반적으로 노는 배출단부 쪽의 환원 지역과 공급단부쪽의 예열 지역으로 분리되며, 석탄은 배출단부로부터 주입된 석탄의 양이 노의 양 지역 전체에서 장입물 및 가스의 온도 프로필(profile)을 제어하는 것을 돕는데 충분하도록 하는 방식으로 노 내에 분포된다.

미국 특허 제 3,890,138호의 공정이 특히, 휘발성분이 많은 석탄을 사용하여 일메나이트(ilmenite)를 환원하는데 이용하기 위해 개발되었을 지라도, 양단부로 부터의 공급 기술은 직접 환원 철(DRI)을 제조 하도록 회전로에서 산화철 함유물질을 환원하거나 또는 다른 광물 제품을 직접 환원 방법으로 제조하는데 이용되는 다른 고체 환원제 공급 방법을 개량한 것으로 밝혀졌다. 본 출원인의 미국 특허 출원 제266,602호(미국 특허 제4,378,243호)에, 배출단부를 통해 효과적으로 공급하기에 적절한 필수적인 인자들이 기술되어 있으며, 본 발명은 특히 그 기술이 비교적 큰 노에 이용될때의 상기 출원의 발명을 개량한 것이다.

본 발명은, 노의 길이를 따라 도입되는 산소 함유 가스와, 노입 장입물 공급 단부와 배출단부로부터 도입되는 연료 및 환원제의 공급원으로서의 고체 탄소질 환원제를 사용하여 산화철 또는 다른 금속 산화물 또는 이들 모두를 함유하는 물질을 직접 환원시키기 위해 회전로에서 층(BED)과 기체상(相)의 온도를 제어하는 방법 및 장치를 포함하며, 특히 대형 노의 배출단부에서 환원제를 주입하는 개량된 방법을 제공한다.

더 구체적으로는, 전형적으로 석탄, 숯(char)으로 된 재순환 석탄, 또는 숯 또는 다른 탄소질 물질(예를들어, 나무조각 및 유사한 생물 연료)의 입자 형태의 배출단부 환원제는, 노의 배출 단부에 배치된 2개이상의 파이프의 단부로부터 2개 이상의 흐름(stream)형태로 바람직하게는 약5-15psi의 저압 공기에 의해 불어 넣어져 주입된다. 그 흐름들에 의해서 투입된 석탄 또는 환원제의 길이방향 분포는 비교적인 노에서도 필요에 따라 배출 단부로 부터 노의 길이를 따라 장입물 층의 70%이상 정도로 멀리 연장될 수 있고, 또한, 상기 환원제 또는 석탄은, 서로다른 파이프에서 나온 흐름들을 바람직하게는 공급단부로 부터 노의 길이를 따라 40%내지 90% 사이지역에서 노의 내벽에서 되튀게한 다음, 노벽에서 되튈때 노의 2개의 상부 사분원(quadrant)들중 하나 또는 모두로 상기 흐름들을 향하게 함으로써 배출단부쪽의 가스/층 경계면 전체에 걸쳐 층에 분포될 수 있다. 공정 조건들이 최적화 될 때까지 파이프 직경, 각 파이프에서 나오는 흐름들내 환원제 입자들의 크기분포, 그 흐름들을 분출시키는 주업장치, 그 흐름들이 향하는 노동체의 사분원, 및 그 흐름들이 노벽과 접촉되는 지역에 대해 적절한 조정이 행해질 수 있다.

상기 방식으로 주입된 탄소질 환원제 흐름들을 적절히 조절하고 적당한 크기의 입자를 사용함으로써 , 온도와 열전달제어가 크게 개선되고 따라서 작동의 효율이 향상되면서 노의 전체 성능의 정밀한 제어가 어떤 긴 길이의 회전로에서도 달성될 수 있다.

제1도는, 본 발명과 관련하여 산화철 또는 다른 금속 산화물 또는 그들 모두를 함유하는 물질로부터 직직 환원철(DRI)또는 다른 광물 제품을 제조 하기 위한 것으로, 연료 및 환원제 공급물로서 작용하는 고체 탄소질 물질이공급 단부와 배출 단부 모두에서 공급되는 회전로를 이용하는 타입의 직접 환원장치의 흐름도를 나타낸다. 이 장치는 산화철 펠릿(pellet)또는 천연괴광(槐鑛)형태의 광석과 같은 산화철 함유 물질을 공급하기 위한 저장통(1) ; 황을 조절하기 위해 석회석 또는 백운석 같은 탈황제를 제공하는 저장통(2) ; 1또는 2인치(2.54 또는 5.08㎝)이하의 공칭 입자 직경을 갖는 입상 석탄 형태의 적당한 탄소질 환원제를 저장통(3) 및 ; 재순환 숯(char)을 공급하기 위한 저장통(4)를 포함하는, 처리 물질을 보유하기 위한 일련의 공급물 저장통들을 가지고 있다. 철광석, 석탄, 재순환 숯, 및 백운석 또는 석회석은 정확한 비율로 통상의 계량 공급기에 의해 회전로, 즉 회전 환원로(6)의 공급단부(6a)에 장입물(charge)로서 연속 공급될 수 있다. 그 환원로의 내면에는 적당한 내화물 라이닝(lining)이 설치되어 있다.

나머지 저장통(5)는, 1/2인치(1.27㎝)이하의 공칭입자 직경을 갖는 입상 석탄과 같은 부가적인 환원제를 주의 깊게 조절된 양으로 주입 또는 송풍하여 회전로(6)의 배출단부(6b)에 공급한다. 저장통(4)로 부터의 숯 입자는 미국 특허 제 4,337,084호에 기술된 방식으로 배출단부로 도입되는 석탄 입자와 혼합될 수도 있다. 배출단부의 입상 환원제는 공급 조절 장치(7)에 공급되고, 그 공급 조절 장치(7)로부터 적당한 주입기(8)을 통해 적당한 공기 공급원(7a)로부터 나오는 저압 운반 공기에 의해 배출단부(6b)에 공급된다. 그 공기 공급원은 양변위 송풍기(positive displacement blower)인 것이 바람직하다. 송풍을 제어하기에 적당한 방법 및 장치는 미국 제 4,378,243호 및 제 4,306,643호에 기술되어 있다.

주입기(8)을 통해 운반 공기를 도입하는 것외에, 이 회전로에는 동체에 설치되는 일련의 공기 주입관(9)(보통 10개이지만 필요에 따라 그보다 많거나 적을 수 있다)가 설치되어 있으며, 이 공기 주입관들은, 회전로의 길이를 따라 일정 간격으로 떨어져 있고 외부로부터 공기를 끌어들여 그 공기를 회전로의 축선을 따라 주입하여 연소를 촉진시키도록 하기 위해 회전로의 내부로 연장하여 있다. 각 공기 주입관(9)에는 개별적으로 제어가능한 팬(fan)-모우터 조합체(10)이 설치되어 있어, 공기 주입량이 회전로를 따라 일정 간격의 위치들에서 독립적으로 적절하게 조절될 수 있다. 회전로의 공급단부(6a)근의 몇몇 공기 주입관(9)는 미국 특호제 4,273,314호에 나타낸 바와 같이 공기를 주입하는 방향이 역으로 될 수 있다. 또한, 노 내의 장입물과 가스 평균온도를 측정하는 여러개의 열전쌍(전형적으로 12개 이상)(30)이 로를 따라 일정 간격으로 설치되어 있다. 동시출원중인 미국 특허 제 250,006호에 기술된 것과 같은 선택적 온도 감지장치(31)이 이용될 수도 있다.

뜨거운 폐가스 또는 배기 가스는 노의 공급단부(6a)로 부터 나와서 배기가스 처리 방치 또는 세정 장치로 도입된다, 적당한 세정장치에서, 그 가스는 임의적인 재연소후 분무 냉각 탑(12)로 도입 될 수 있으며, 여기서, 그 가스는 미세한 먼지를 제거하기위한 유리 섬유 자루가 설치된 백 하우스(bag house)(13)으로 도입되기전에, 260℃ 까지 냉각되 될수 있다. 세정된 가스는 흡출 송풍기 및 높은 굴뚝(14)를 통해 배출될수 있다.

회전로(6)의 배출단부(6b)로부터 배출되는 물질은 밀폐된 이송 슈트(chute)에 수용되며, DRI 또는 다른 광물 제품, 석탄 숯, 석탄재, 탈황제 및 다른 미세한 폐기물의 혼합물로 구성되어 있다. 이 물질은 대기로부터 밀봉된 회전 냉각기(15)에서 냉각되며, 그 냉각기(15)는 리프터(lifter)가 설치되어 있으며 외부에서 물로 냉각된다. 다음, 이 냉각된 혼합물을 냉각기(15)로 부터 선별장치(16)으로 도입되고, 이 선별장치에서 거친 분류물, 중간 분류물 및 미세한 분류물이 선별된다. 규정 이상의 큰 2가지 분류물들은 각각 자석 분리기(17) 및 (18)에서 자석분리되고, 나머지 미세한 분류물은 분리기(19) 및 (20)에서 자기적으로 분리된다. 분리기(17)과 (18)은 거친 DRI 를 제품적재 지역으로 제거한다. 분리기(18, 19, 20)으로 부터의 비자성 분류물들은 재순환 숯 저장통(4)로 운반된다. 이러한 분리 시스템에 의해 거친 DRI, 미세한 DRI, 거친재 순환숯, 미세한 재순환 숯, 및 미세한 비자성 폐기물이 생성된다.

제1도에 나타낸 장치에서, 회전로의 층(bed)에서의 연소조건과 환원조건을 적절히 제어함으로써, 90%이상으로 철을 제조하면서 노의 용적을 최적으로 이용할 수 있다.

공정을 적절히 제어하려면, 층의 온도, 고체 입자 크기, 층에서의 탄소 대 산화철의 비율, 석탄으로부터 생성된 숯(char)의 반응도, 숯 반응도 대한 촉매의 영향 및, 산화철의 환원성에 의해 영향을 받는 전체 환원 반응 속도를 조절할 필요가 있다. 층에의 열전달 속도와 층의 온도를 제어하는 것은 공정의 안정된 화학작용 및 반응속도가 얻어지도록 노의 안정된 작동을 달성하는데 중요하다. 제2도는 천연 괴광 또는 통상의 산화철 펠릿을 환원할 때 본 발명의 환원로에서 노의 길이를 따라 발생하는 바람직한 고체온도 프로필(곡선 A)및 가스온도 프로필(곡선 B)을 나타낸다.

노는, 노의 길이의 대략 처음1/3에 걸쳐 연장하는 예열지역을 공급단부에 가지며 노의 길이의 나머지 부분에서 연장하는 환원지역을 갖는 것으로 대개 간주된다. 이들 두 지역의 상대적인 길이는 대부분의 환원이 실제 일어나는 곳에 따라 변하며, 그것은 층의 성분과 노의 조건에 따라 좌우된다. 제2도의 고체온도 프로필(곡선 A)에서 보여지는 바와 같이, 고체의 온도는 정상적으로는 공급단부로 부터 노의 예열지역을 통해 안정되게 증가되어야 하며, 예열지역을 지나 지점(X)까지는 더 큰 율로 증가하여야 한다. 그 지점(X)는 괴광 및 통상의 산화철 펠릿에 대해서는 공급단부로 부터 노의 길이를 따라 약50-60%되는 지역내에 위치하는 지점이다. 그 지점(X)의 적당한 위치는 처리되는 물질에 따라 좌우되며, 다른 물질에 있어서는 상기 지역을 벗어날 수 있다.

지점 X로부터 노의 배출단부(지점Y)까지의 고체 온도 프로필은 대개의 경우 환원되는 물질에 관계없이 비교적 일정하게 유지되어야 한다. 직점(X)로무터(Y)까지의 노의 "작동 지역"으로 불릴수 있으며, 이 지역에서, 최적 작동 온도 수준은 산화철 또는 다른 금속 산화물의 환원이 층내 고체 물질의 온도에서 가능한 빠른 속도로 완료되도록 선택된다, 상기 작동 지역에서의 층의 최고 작동 온도는, 장입물의 소결 개시, 노벽에의 부착물 형성 및/ 또는 전체 작동과 생성물의 질에 미치는 악영향(예를들어 DRI생성물중 황함유)과 같은 인자들에 의해 제한되며, DRI 생성물중의 황함유는 동시출원중인 미국 특허출원 제 203,275호에 상세히 설명한 바와 같이, 몇몇 경우에는 소결보다 더 중요한 인자일 수 있다. 작동 지역내 특정 고체 층에 대한 허용가능한 최대 온도는 이 공정에서 사용되는 특정 석탄 또는 고체 탄소질 환원제의 성질에 따라 좌우되는데, 그 이유는 소결이 발생하는 온도가 고체층내 다른 고체상(相)과 혼합될 때 다른 석탄재에 따라 변하기 때문이다. 마찬가지로, 그 온도 수준은 유해한 황의 영향을 야기시키는 수준으로 초과하는 것을 피하기 위해 감시되어야 한다. 제2도에서 나타낸 바와 같이, 작동 지역의 고체에 대한 약1080℃까지의 최대온도와 예열지역내 고체에 대한 750℃이하의 온도는 DRI를 제조하기 위해서 괴광 및 통상의 산화철 펠릿을 환원할때 대부분의경우에 초과되지 않는 전형적인 작동온도 이다. 그러나, 이들 온도수준은, 다른 철 및/ 또는 금속 산화물을 환원할 때는 변경될 수 있다.

유해한 영향을 야기시킬 수 있는 층내 국부적 고온, 즉 "과열점"을 방지하도록 노를 따라 열을 조절적으로 방출시키는 것이 필요하다. 그결과, 층과 가스 온도 프로필의 원할한 제어가 특히 노의작동 지역에서의 적절한 공정 성능에 필수적이다. 온도 제어와 층에의 열전달을 최적화 하는데 있어서의 중요한 인자(가장 중요한 것은 아닐지라도)는 노의 층위에 환원제를 최적으로 분포시키기 위해 노의 배출 단부에서의 환원제의 공급을 주의 깊게 조절하는 것이다.

먼저, 이러한 점에서 중요한 것은 노의 배출단부로 부터 공급된 석탄 또는 환원제로 부터 휘발성물질을 연소시키는 것이다. 그 이유는 이 연소로 인해 층에서 탈출하는 일산화탄소의 연소에 의해 발생되는 열이 보충되기 때문이다. 배출단부의 석탄은 층에 도달하여 휘발되고, 발생된 휘발성 물질 또는 그의 일부는 층에서 탈출하는 CO 와 함께 가스/층의 경계면에 인접한 공기 주입관(9)로부터 나오는 공기와 반응한다. 이산화 반응은, 가장 효과적인 열전달 메카니즘, 즉 장입물 층에의 복사 열전도를 증진시키는 고온 가스 지역을 가스/층의 경계면에 형성한다. 더우기, 배출단부를 통해 노에 도입된 때 환원제는 수 많은 백열 고체입자를 형성하는데, 이러한 현상은 층에의 복사 열전도율을 향상시킨다. 결과적으로 배출단부에서의 석탄의 주입이 증가하므로써, 층의 요구 열량을 충족시키는 데 필요한 열의 많은 부분이 가스 및 백열 입자 복사의 향상에 의해 얻어지는 더 높은 열전도율에 의해 정상의 노 작동 온도에서 층에 전달될 수 있다.

특히 환원제 또는 석탄을 주입하는데 있어서, 최적의 공정 성능을 달성하기 위해서는, 입자흐름을 발생하도록 1/2인치(1.27㎝)이하의 입자 크기 분포를 갖는 환원제를 사용하는 것 외에, 환원제의 공급 및 흐름 조절에 관련된 4가지 중요한 인자는 (1) 층을 따라 입자의 길이 방향 분포, (2) 흐름의 축방향 전개, (3) 노의 내화성 내부 표면과 흐름의 접촉 지역, 및 (4) 흐름이 향하는 노 동체의 사분원 임이 밝혀졌다.

특정 공정에 대해 상기 4가지 인자와 관련하여 입자 흐름을 평가하는데 있어, 공정의 최적 작동을 위한 온도 프로필, 즉 장입물 층을 따라서의 특정 온도 수준이 층에서의 고체 성분과, 환원제로서 사용되는 고체 탄소질 물질 또는 석탄의 성질에 좌우된다는 것을 유의하여야 한다. 그러므로, 어떤 공정을 위한 배출단부 석탄 공급에서의 이들 4가지 인자들 각각에 대한 적당한 파라메타는 사용되는 환원제에 따라변하고, 주어진 공정에 대한 이들 파라메타를 적당히 조합하는 것은 대게 실험적으로, 그러나 후술되는 바와같은 어떤 정해진 한계 내에서 결정된다.

상기한 미국 특허 제 4,378,243호 및 제 4,306,643호에는, 노의 배출단부에서 환원제를 적절하게 주입하는 개량된 방법 및 장치가 개시되어 있다. 상기 미국 특허 제4,378,243호는 특히 11.5피트(3.5m)의 동체직경과 148피트 (45m)의길이를 갖는 환원로와 관련하여 사용하기 에 적당한 장치를 기술하고 있다, 이들 특허에 기술한 바와 같이, 환원제 또는 석탄 주입 파이프를 통해 노 내로 불어넣어지며 상시 파이프는 상기 후자의 특허에 기술된 수단에 의해 사용되는 환원제에대한 바람직한 궤도(trajectory)를 달성하기 위해 조절된다. 상기 방법과 장치가 상기 전자의 특허에 기술된 것과 대략같은 크기의 장치에서 상당히 유리하게 사용될 수 있는 반면, 불어넣어진 석탄의 중량 분포의 정확도와 층을 따라서의 배치 거리에 대한 조절문제가 발생할 수 있으며, 그 조절은 노의 길이와 직경이 장치의 DRI 생산 용량을 증가시키기위해 크게 증가되는 대형의 노로 규모를 크게 하는 경우에는 기술된 구조에 의해 달성될 수 있다.

특히, 더건 노에서 불어넣어진 석탄의 궤도를 더길게 하기 위해서, 단위시간 및 단위 단면적당 주입 파이프를 통과하는 공기량은 증가되어야 한다. 물론, 배출 단부로부터 노내로 송풍되는 공기량의 큰 증가가 노를 따라 있는 일련의 공기 주입 관을 통해 주입되는 공기의 정밀하게 조절 가능한 공급을 방해하여 노내 공정 조건을 제어하는 데 나쁜 영향을 끼칠 수 있다. 또한, 노의 용량을 증가시키는 것은배출단부에서 환원제 공급량을 크게하는 것을 요하거나 요하지 않을수 있으나 통상, 환원제 또는 석탄입자의 크기 분포는 보다 정확한 제어를 필요로 한다. 더우기, 공기대 고체의 최적 비율은 파이프를 통한 입자의 필요한 운반을 효과적으로 달성하는데 중요하기 때문에, 파이프로부터 나오는 공기량을 증가시키려면 단위시간당 파이프로부터 송풍되는 석탄의 중량을 부가적으로 증가시킬 필요가 있고, 그 결과 석탄입자 크기 분포의 적절한 조절이 매우 중요하게 될 수 있다.

본 발명은 노의 배출단부에 2개 이상의 석탄주입 파이프들의 조합체를 제공하고, 공정을 세밀히 조절할수 있도록 주입조작의 관련 파라메타를 조정함으로써, 더길고 더넓은 환원로에서 적절한 석탄주입을 달성하는 문제를 해결한다.

2개 또는 다수의 주입 파이프들, 특히 석탄 주입 파이프들로 배출단부 석탄공급을 분리하므로써, 노의 전방부분내로 석탄을 적절히 주입하는데 필요한 공기량이 크게 감소될 수 있어, 여러가지 공기 주입기를 통한 공기량을 조절함에의한 공정 제어의 방해가 방지된다. 또한, 각 파이프에서의 공기대 고체비의 효과적인 균형이 입자 크기 분포를 엄격히제어하지 않고도 보다쉽게 이루어질 수 있기 때문에 석탄의 크기 분포의 엄격한 제어가 필요없게된다. 또한, 노의 층의 특정 지역내에 석탄 입자를 선택적으로 축적시키는 것이 보다 쉽게 달성된다.

본 발명에 따른 장치의 바람직한 구체예가 제3도에 도시되어 있고, 여기서, 환원제는 2개의 흐름(Sa), (Sb)로서 파이프(8a), (8b)를 통해 회전보(6')의 배출단부(6b)내로 불어넣어지며, 그 파이프들의 단부는 노의 고정된 배출헤드(60)에 설치된 조정가능한 칼라(coller)(60a), (60b)에서 지지 된다. 회전로(6')의 용량이 비교적 큰 반면, 파이프(8a)는 작은 노에서 전형적으로 사용되는 파이프와 동일할 수 있으며, 예열 지역까지 멀리, 즉, 노의 길이의 대략 마지막 65%정도에 걸쳐 층을 따라 배치되도록 석탄을 불어넣을수 있다. 그러나 용량을 크게하면 노의 길이가 증가하기 때문에, 파이프 직경이 더짧은 노에서 사용되는 파이프직경과 비교할때, 단위 시간당 전체 연장된 길이에 걸쳐 층의 표면위에 선택적으로 분포될 수 있는 석탄의 양은 파이프로부터 석탄을 분사하는데 필요한 공기량과 적절한 공정 작동에 끼칠 수 있는 유해한 영향에 의해 제한된다. 필요한 총 열량중 가장 많은 비율의 열량이 층의 작동지역에서 소요되기 때문에, 불어넣어지는 석탄의 필요량이 이 작동지역에서 가장 크다. 파이프(8a)에서 궤도를 더 길게 하는데 있어서는 작동지역에 축적될 수 있는 석탄의 양이 불충분할 수 있다. 이러한 경우에, 상기 작동 지역에서의 축적을 보충하는데 파이프(8b)가 사용될 수 있다. 파이프(8b)에 의해서 공급되는 석탄이 노속으로 가능한한 멀리 이동하는 것이 필요하지 않기 때문에, 파이프(8b)로부터 나오는 흐름의 배출속도가 비교적 감소될 수 있고, 따라서, 파이프(8b)를 통해 흐르는 공기량은 파이프(8a)의 공기량과 거의 같을 필요는 없다. 동체에 설치된 공기 주입관(91)은 외부로부터 공기를 흡인하여 그 공기를 노의 축선을 따라 주입하여 연소를 증진시키도록 작용한다.

적당한 석탄 공급 파이프 크기와 송풍공기량을 서로다른 용량의 노 및 공정에 대해 쉽게 결정할 수 있는 방법의 예로써, 다음 표 1이 참조될 수 있다.

[표 1]

상기 표로부터, 여기에 기술된 형태의 노에서 L/D 비, 즉, 내부 내화물 직경(D)에 대한 노의 길이(L)의 비는 전형적으로 약 12 : 1내지 18 ; 1의 범위내이며, 주입 파이프를 통한 공기대 고체의비는 약 15 : 1내지 18 : 1의 범위내인 것이 바람직하다는 것을 알 수 있다, 편리하게는, 파이프(8a)의 직경은 2인치(5.08㎝)일수 있고, 파이프(8b)의 직경은 노의 길이 및 필요한 석탄의 송풍량에 따라 다소 더 클 수 있다.

용량이 큰 노의 경우에 노의 내부 노화물 직경이 적당한 L/D 비를 유지하기 위해서 길이의 증가에 다소 비례적으로 증가되어야 하기 때문에, 파이프들 사이에 지나친 방해를 일으킴이 없이 노의 배출단부내에 2개 이상의 석탄 송풍 파이프를 배치시키는 적당한 공간이 제공된다. 2개 이상의 파이프는 노의 측벽의 길이를 따라 서로다른 지역들에서 석탄을 되튀기면서도 노의 동체의 동일한 상부 사분원내로 향할 수 있다. 그러나, (8a) 및 (8b)와 같은 2개의 파이프가 사용될 때, 그 파이프들은 제4도에 나타낸바와같이 노의 동체의 상부 사분원(C)와 (D)내로 각각 향한다. 두 파이프의 배출단부의 위치가 제4도에 0(동그라미)로 나타내어져 있으며, 각 파이프는, 그로 부터의 소망의 흐름 궤도를 달성하기 위해서 파이프 위치결정기(positioner)(40a) (40b)에 의해 조정가능하게 배치될 수 있다.

파이프 배치방향 및 그의 직경외에, 흐름 궤도와 축적 위치는 그 흐름의 주행 및 분포에 영향을 끼치는 다른 중요한 파라메타(송풍 공기의 유량 및 환원제의 입자 크기)를 변경 및 설정하므로서 조절 및 조정 될수 있다. 특히, 사용되는 환원제는 크기가 바람직하게는 1/2인치(12.5㎜)내지약 0의 입자이어야 한다. 각 파이프로부터 불어넣어지는 환원제 흐름은 거친 분류물과 미세한 분류물의 혼합물로 구성되며, 각 흐름은 노의 길이를 따라 노의 층의 표면 위에 바람직하게 축적될 수 있도록 혼합될 수 있다. 그러나, 모든 주입파이프에 동일한 크기 분포를 갖는 석탄을 공급하는 것이 자본 및 작동 비용에 있어 보다 경제적이기 때문에, 각종 파이프의 직경은 단일 크기의 석탄을 이용하여 소망의 석탄 축적을 달성하도록 각 공기유량에 따라 선택될 수 있다.

송풍기의 유량이 많아지면 많아질 수록 거친 입자가 노속으로 더 멀리 운반되어, 긴 궤도를 위한 파이프(8a)가 더 많은 유량을 가지게되고 배출속도를 증가시키도록 바람직하게는 더 작은 직경으로 된다. 그에 상응하여, 짧은 궤도를 위한 파이프(8b)는 낮은 배출 속도가 요구되기 때문에 더 큰 직경으로 될수 있으며, 층의 작동지역에 선택적으로 축적되도록 더 많은 양의 석탄이 통과될 수 있다.

이러한 점에서, 최적 공정 조건을 위한 층위에서 석탄분포가 노의 길이의 여러부분을 따라 장입물 층의 필요한 흡열량을 만족시키기 위해서 조정되어야 한다. 특히, 불어넣어진 석탄의 최대 백분율의 중량은 가장 많은 열량을 필요로 하는 층의 구획 부분들에 분포되어야 한다. 그 결과, 석탄의 길이 방향 축적의 노 길이의 75%를 넘어서 멀리까지 연장하도록 요구될수 있으나 대부분의 석탄은 전체 작동지역에 걸쳐 층에 혼합된다. 원하는 대로 석탄을 공급하기 위한 바람직한 단계를 아래설명한다.

먼저, 노의 설계 용량을 고려한 다음, 배출단부로부터 공급하는데 필요한 석탄 또는 환원제의 양을 결정한다. 그 양은 주로 노동체의 열손실과 석탄중의 휘발성 물질 함량에 따라 노에 공급되는 전체량의 약15-35%의 범위내인 것이 전형적이다, 이 공정에서 사용될 요소들을 기준으로 하여, 석탄이 축적될 층을 따라서의 거리를 평가한다. 표 1에 나타낸 방식으로 그들 인자들을 이용하여 적절한 파이프 직경을 선택할 수 있다. 흐름의 일반적을 축적형태는 거친 입자가 미세한 입자보다 노의 층을 따라 더 멀리 이동하는 경향이 있다는 사실에 의하여 지배를 받는 다는 것을염두해두고 각 파이프에 대한 환원제 크기를 고려할 수 있다. 2개이상의 석탄 주입 파이프를 사용하므로써 공급이 다양해지기 때문에, 석탄크기는 통상 중요하지 않으며 따라서, 상기 에서 지적한 바와같이, 비용을 절감하기 위해서는 모든 파이프에는 똑같은 크기(1/2인치 이하)의 입자를 사용할 수 있다. 이들 필수 파라메타, 즉 파이프직경 및 환원제의 크기가 결정되기만 하면, 이 장치는 작동을 위해 준비되고 공정을 효과적으로 실시하도록 경험적 미세조정을 위해 준비된다.

실제작동에 있어서, 먼저, 모든 층을 따라 석탄을 축적시킬수 있도록 노 내화물의 내부 표면, 즉 노의 내부 측벽들에 대하여 그리고 대체로 층위로 환원제나 석탄 흐름을 향하게 하도록 파이프 방향을 설정한다. 제3도에 나타낸 바와같이, 각 위치 결정기(40a), (40b)(미국 특허 제4,306,643호에 기술된 형이 바람직함)에 의해 굽힘력을 파이프들에 부여하고, 노 배출헤드(60)의 출임 구멍내 적당한 칼러(60a), (60b)와 송풍장치에의 파이프 공급 단부 들의 연결부들의 적당한 볼트 조인트(7b)를 버팀대들로 이용하므로써, 파이프(8a), (8b)의 방향이 개별적으로 조정될 수 있다, 파이프(8a)는 초기에는, 파이프 단부의 축선이 노 동체의 상부 사분원(D)로 향하도록 배향될 수 있고(제4도 참조), 파이프(8b)는 상부 사분원(c)로 배향될 수 있다. 이러한 배향시 각 파이프는 바람직한 흐름 궤도들을 형성하기위해 추정되는 노의 축선에 대한 수직각 및 방위각으로 배치된다. 각 파이프의 수직 배향은 주로 흐름의 이동거리에 영향을 미치며 방위각 배향은 흐름이 노의 측벽에서 되튀기는 위치에 의해 노층의 표면위에의 입자 확산에 영향을 미친다.

파이프(8a), (8b)가 초기에 배향된 채로, 석탄 흐름을 형성하기 위해 송풍장치를 이용하여 석탄을 불어넣기 시작할수 있다. 석탄의 길이 방향 분포는 각 파이프를 통하는 공기유량을 선택적으로 변경하므로써 조정될 수 있다. 그러한 공기 유량의 변경은 공기 및 입자 배출속도를 변경시키고, 층을 따라서의 입자들의 이동거리의 차이로 인해 층의 표면위에서 보다 거친 석탄 입자와 보다 미세한 석탄 입자의 축적 지역들을 분리시키게 된다. 그 공기 흐름은 압축기에 의하기 보다는 1개 이상의 양변위 송풍기 형태의 공기공급원(7a)에 의해 생성되는 것이 바람직하며, 따라서, 그 공기 흐름은 정확히 측정된 용적이 적당히 큰 반면에 압력은 5-15 psi 정도로 낮다. 이러한 압력은 중간가격의 통상의 양변위 송풍기의 능력 범위내일수 있다. 각 파이프는 별도의 화부(fireman)장치 (70), (71)에 연결되고, 이 목적을 위한 적당한 하부 장치로는 서독, 보쿰-린덴에 소재하는 "마쉬넨파브리크 카알 브리덴 앤드 컴퍼니"(Maschinenfabrik Karl Brieden and Co)에서 제조되는 장치가 있다. 별도의 공급장치가 저장통(5')로 부터 각 화부장치로 공급할 수 있도록 작동되는 것이특히 바람직하다. 따라서, 제3도에 나타낸 바와같이, 각 공급장치는 추출장치(50a), 50b)와 계량공급장치(51a), (51b)를 포함 할수 있고, 그 계량 공급장치들은 화부장치(70), (71)에 각각연결된다.

이와같이하여 길이 방향 분포가 대체로 이루어진 다음, 노의 내화물질 표면이나 벽에서 석탄 흐름을 적당히 되튀게 하므로써 가스/층의 경계면 위에서의 소망의 석탄 축적 형태가 달성될 수 있다. 노의 공급단부로부터 약 40%-90%되는 지점들사이, 또는 역으로 배출단부로 부터 약 10%-60%되는 지점들사이의 벽지역은 이용되기 적당한 접촉지역이며, 흐름방향을 변경시고 최적 분포를 달성시키도록 파이프 단부들이 재배향될 수 있다는 것이 밝혀졌다. 이러한 관점에서 석탄 흐름이 불어넣어지는 노 동체의 사분원들을 고려 하여야 하는 것은 주입 파이프를 재배향시키는데 있어 중요하다. 제4도는 적당한 분포를 달성하기 위해서 석탄흐름이 향하여야하는 노동체 내의 상부 사분원들(C), (D)를 나타내고 있다. 각각의 상부 사분원(C) 또는 (D)가, 특정 공정에 대해 가장 적당하다고 밝혀진 바에 따라서 하나이상의 흐름 또는 모든 흐름들에 대해 사용될 수 있다. 사분원(D)는 긴 궤도의 흐름(Sa)에 바람직할수 있고, 이 경우에, 제3도에 도시되고 상기에서 설명한 바와같이, 파이프(8b)로부터 나오는 (Sb)는 사분원(C)로 향하여 주로 작동지역에서 층의 표면위에 석탄입자를 축적시킬 수 있다. 그리하여, 파이프(8b)는 어느정도 석탄공급을 보충하기위해서, 즉 장입물 층의 지역들 (필요열량이 커지므로 환원제가 부가적으로 필요로 하게되는)에서 긴 궤도의 파이프(8a)에 의한 공급을 보충하기 위해서 사용될 수 있다. 긴 궤도를 위한 파이프(8a)는 배출단부로 부터 장입물층 길이의 적어도 50%이상에 걸쳐 환원제를 축적할 수 있는 반면, 짧은 궤도를 위한 파이프(8b)는 주로 흐름 입자가 가장 요구되는 장입물 층의 마지막 약 1/3내지 1/2부분에 걸쳐 흐름 입자를 축적할 수 있다.

그 흐름들이 초기에 결정된 후, 노층의 표면 위의 최적입자 분포와 각 흐름에 대한 최적거리를 달성하도록 하기 위해서 파이프(8a), (8b)의 방향을 조정또는 변경할 수 있다. 따라서, 상부 사분원(D)로 향한 파이프(8a)의 단부의 축선은 노의 축선에 대해 상방으로 약 1°-10°범위의 각도로 수직으로 조정될 수 있고 노의 측선에 대해 오른쪽으로 약1°-12.5° 범위의 각도로 방위각이 조정될 수 있어, 흐름(Sa)는 배출단부 쪽에서 볼때 노 동체내 약 1시 내지 4시 위치 범위의 어떠한 위치들에서도 내화벽에서 되튈수 있다. 제4도에 나타낸 층이 3시위치 약간위노벽과 접촉하는 것으로 나타나 있으나 도시된 단면은 층의 깊이가 가장 큰 노의 배출단부에서 취해진 것이며, 그 깊이는 노의 공급단부쪽으로 향하면서 감소한다. 파이프(8b)는, 그 파이프 단부의 축선이 노의 축선에 대해 상방으로 약1°-5°범위의 수직각도로 그리고 노의 축선에 대해 왼쪽방향으로 약1°-12.5°범위의 방위각으로 상부 사분원(C)로 향할 수 있다. 그리하여, 흐름(Sb)는 배출단부에서 볼때 노의 동체 내 약 11시 내지 8시 위치범위의 어떠한 위치들에서도 노벽에서 되튈 수 있다.

연소 및 연속공정 작동이 달성되었을때, 노의 장입물 층내 금속화 및 온도 프로필을 측정하기 위해 시료를 취하여 판단하였다, 장입물 층상의 석탄 분포 및 축적 형태를 변경하기 위하여 각 파이프를 통한 공기 유량을 변경하므로써 공정을 조정할 수 있다. 또한, 노의 축선을 따라 공급되는 연소 공기 또는 산소 함유가스의 양은 동체에 설치된 공기 주입관들 각각을 통해서 적절히 변경되 수 있으며, 온도반응이 온도 프로필의 판단으로 평가될 수 있다. 금속화가 높아야 하는 노층의 어떤 일정한 임계 구획들에서 온도 반응이 느린경우, 배출단부의 송풍 파이프로 도입되는 공기량은, 장입물 층의 표면에 축적되는 탄소질 환원제가 최적의 공정조전을 형성할 때까지 더 변경될 수 있다.

특정금속 산화물 함유물질에 대한 적당한 파라메타를 실험적으로 결정할경우, 본 기술의 숙련자들은, 실험적으로 평가된 금속 산화물의 환원특성과 관련하여 다른 산화철 및/ 또는 금속산화물의 필요한 열전도가 다른것에 비추어 이금속 산화물로 공정을 실행하기 위해서는 석탄 숭풍 파라메타가 조정되어야 하는 방침을 알 수 있다.

따라서, 야금기술에서 보통 실시되는 것과 같은 이 공정의 최적작동은 먼저 상기 과정을 이용하여 처리물질의 특정 혼합물에 대한 적당한 파라메타가 실험적으로 밝힌다음, 얻어진 지식을, 다른 물질이 대신 사용될 때 적당한 파라메타가 무엇인가를 알기위한 실험적 지식을 밝히는 과정의 기초로 이용함으로써 달성된다.

본 발명의 다중 주입 장치에서, 대형 노예 송풍되는 추가 석탄은, 직접 환원공정의 중요한 공정제어 조건을 만족시키기 위해 사용될 수 있다. 예를들면, 적당한 크기의 석탄이 사용될때, 송풍된 석탄으로 부터의 휘발성 물질의 연소는 노의 층으로부터 나온 CO의 연소만으로는 필요 열량을 만족시킬 수 없는 층의 부분들에 부가적인 열을 공급할 수 있다. 층의 상기부분들은, 대부분의 산화물이 환원되는 곳과 같이 많은 열량이 특히 필요한 장입물층의 구획들에서 생길 수 있고, 또한 CO 형성을 위한 철 결합 산소의 유용성 또는 작동온도에 의해 CO의 방출율이 제한되는 지역들에서 생길 수 있다. 노를 따라 일정간격으로 떨어져 있는 각 공기 주입관(9)에서 조절적으로 도입되는 공기의 사용과 함께, 공급단부를 향해 노의층을 따라 송풍된 석탄의 정확한 길이방향 분포에 의해 노내에서 고른 열 방출이 달성될 수 있다. 이러한 조합에 의해 층과 가스의 온도 프로필들이 정밀하게 제어될 수 있고, 오일 가스 또는 미분화된 고체 연료와 같은 다른 연료를 사용함으로써 공정에 일어날 수 있는 열 집중과 억제할 수 없는 고온을 피하면서 필요한 열 전달이 달성된다. 그 결과 대량의 소결이, 상기 열 집중 또는 "과열점"이 발생하는 지역들에서 일어날 수 있으며, 제2도에서 점선곡선 (A', B')로 나타낸 바와같은, 이러한 유형의 비정상적으로 뜨거운 지역은 그러한 다른 보충연료가 사용될 때 상기는 경향이 었다.

본 발명의 또 다른 중요한 제어 특징은 노의 배출가스 온도의 제어이다. 노의 배출가스 온도는 사용되는 환원제 또는 석탄의 휘발성 물질 함량과 노내 예일지역에서의 연소 공기 부가에 주로 지배를 받는다. 배출가스의 전형적인 온도범위는 저휘발성 석탄에 있어서의 약500℃로부터 고휘발성 석탄에 있어서의 약 900℃까지일 수 있다. 본 발명의 상기한 기술에 따라 배출단부로 부터 일정 비율로 석탄을 주입하면 배출가스 온도가 200℃이내로 떨어질 수 있다. 이러한 온도 하락 현상은 노의 정상작동시 배출단부 석탄공급을 단순히 중지하므로써 나타날수 있다. 배출단부에서 석탄을 다시 공급하는 즉시 역전될 수 있는 배출가스 온도의 급상승 현상이 일어나는 것이 상기 조건하의 작은 노에서 나타난다. 이러한 결과로부터, 배출 가스 온도의 감소가 배출되는 폐열을 감소시키는 것이기 때문에, 대형 노에서는 상기한 석탄 공급기술에 따라 열전도도와 연소 효율을 증진시킬수 있다는 것을 알 수 있다.

또한, 배출단부에서 석탄의 송풍 공급을 중지하면, 배출 단부 및 작동지역에서의 층 및 가스의 온도가 제2도의 점선곡선(A", B")로 나타낸 바와같이 떨어지는 것으로 밝혀졌다.

본 발명의 다중 송풍 기술을 이용하게 되는 대형 노는 표 1에 나타낸 범위의 길이와 약18 : 1 까지 L/D비를 갖는다. 이러한 노는 산화철을 환원시킬때 1년에 100,000-200,000톤의 DRI를 제조할 수 있는 추정된 생산용량을 갖는 것으로 계산된다.

물론, 상기와 같은 대형 노에서 주입관(9)의 수와 노길이를 따라 일정간격으로 배치된 평균 온도 감지 열전쌍(30)의 수는 특정원료 및 필요생산량에 따라 증가될 수 있다. 미국 특허출원 제250,006호에 기술된 선택적 온도 감지장치(31)이 변형없이 사용되거나 적당히 개조되어 사용될 수 있다.

지적한 바같이, 석탄 송풍 공급장치는, 저장 통(5')로부터 별도의 공급장치를 제공하므로서 다중 주입 파이프를 사용하는데 적용되는 것이 특히 바람직하며, 따라서, 각 공급장치는 추출 장치, 계량공급 장치, 화부장치, 주입파이프 및 조정장치를 포함한다. 또한, 각 공급장치에 각각의 공기 공급원과 적당한 다른 압력이 이용될수 있다.

따라서, 열을 가장 많이 필요로 하는 특정부분들에서 장입물 층에의 열전도율을 증가시키기 위해서 본 발명에 따라 대형 노에서 석탄을 적절히 송풍시킬수 있다는 것을 알 수 있다. 또한, 석탄을 송풍하면 특정 장입물 층 지역으로부터 숯(char)이 고갈되는 것을 방지할 수 있다. 여기서, 그러한 고갈현상은, 장기간 노가 중지되므로써 야기되는 분리 또는 혼란상태에 기인하여 발생할 수 있다. 결과적으로, 여러 파이프로 부터 송풍되는 공기 압력, 주입속도 및 방향 뿐만 아니라 송풍되는 배출단부 환원제의 비율 및 성질을 주의깊게 조절하므로써 공정 효과를 부수적으로 크게 증가시키면서 전체적인 노의 성능을 정밀하게 제어할 수 있다.

주입수단으로서 석탄을 송풍하는 것이 바람직할지라도, 단독으로 사용되거나 또는 송풍과 혼용되는 각종의 다른 적당한 장치가 이 목적을 위해 사용될 수 있다.

Claims (16)

- 금속 산화물을 함유하는 물질을 직접 환원시키는 대형 회전로로서 고체 탄소질 환원제의 공급물 대부분이 장입물 공급 단부를 통해 공급되고 나머지 부분이 배출단부를 통해 공급되는 회전로의배출단부를 통해 고체 탄소질 환원제를 공급하기 위한 방법으로써, 배출단부를 통해 공급된 상기 나머지 부분의 고체 탄소질 환원제를 일정 크기의 입자 혼합물로 만들고 ; 상기 혼합물로 부터 환원제 입자의 제1및 제2흐름들을 만든후 그 흐름들을 배출단부를 통해 상부 사분원들중 적어도 하나로 향하게 하고 노내의 장입불 층 표면위에 상기 입자를 축적하기 위해 노벽에 부딪히게 하고 ; 제1흐름이 배출단부로부터 노의 길이를 따라 적어도 50%에 걸쳐 장입물층 표면에 입자를 축적하도록 하고 제2흐름은 입자를 가장 큰 열전도율을 요하는 지역들에서 층표면에 주로 축적하도록 각 흐름의 유동을 조절하는 것으로 이루어진 고체 탄소질 환원제의 공급 방법.

- 제1항에 있어서, 상기 흐름들은 각 주입 파이프를 통해 낮은 공기압으로 입자를 송풍하므로써 형성되고, 상기 제1흐름을 형성하는 파이프는 상기 제2흐름을 형성하는 파이프보다 직경이 더 작게된 고체 탄소질 환원제의 공급 방법.

- 제2항에 있어서, 상기 파이프들은 , 상기 흐름들이 배출단부로부터 노길이의 약 10-60% 사이 지역에서 노 내부 표면의 대향 측부들에서 되튀기도록 배햐되는 고체 탄소질 환원제의 공급 방법.

- 제3항에 있어서, 상기 제1흐름이 배출단부로부터 볼때 노 동체내 약 1시 내지 4시 위치들 사이지역에서 노의 내부표면에서 되튀는, 고체 탄소질 환원제의 공급 방법.

- 제3항에 있어서, 상기 제2흐름이 배출단부로부터 볼때 동체내 약 8시 내지 11시 위치들사이 지역에서 노의 내부 표면에서 되튀는, 고체 탄소질 환원제의 공급 방법.

- 고체 탄소질 환원제의 일부가 노의 장입물 공급단부를 통해서 공급되고 그 환원제의 나머지 부분은 노의 배출단부를 통해 공급되는 고체 탄소질 환원제를 사용하여 금속 산화물을 함유하는 물질을 직접 환원시키는 회전로내에서 공급단부로 부터 노 길이를 따라 약 1/3에 걸쳐 예열지역을 갖고 배출단부로 부터 노 길이를 따라 적어도 1/3에 걸쳐 작동지역을 갖는 장입물 층에 상기 환원제를 공급하는 방법으로써, 노에 공급되는고체 탄소질 환원제의 약 15-35중량%로 구성된 일정크기의 환원제 입자의 적어도 2개의 흐릅들을 상기 나머지 부분으로 부터 만들어 노의 배출단부를 통과하게 하고 ; 적어도 예열지역 만큼 멀리 장입물 층의 모든 표면을 따라 입자를 축적하도록 상기 흐름들중 하나의 흐름을 불어넣고 ; 주로 작동지역내 층표면에 입자를 축적하도록 또다른 흐름을 불어넣는 것으로 이루어진, 회전로내 장입물 층에의 환원제 공급 방법.

- 제6항에 있어서, 상기한 흐름은 상기 입자들이 공급되는 선택된 직경의 파이프를 통해 저압공기의 많은량을 흐르게 하므로써 형성되고, 또 다른 흐름은 상기 입자들이 공급되는 직경이 더 큰 파이프를 통해 저압공기의 더 적은 량을 흐르게 하므로써 형성되는 회전로내 장입물 층에의 환원제 공급 방법.

- 제6항에 있어서, 상기 두 흐름들이, 상기 입자들이 공급되는 동일 직경의 두 파이프를 통해 많은량의 저압공기를 흐르게 함으로써 형성되고, 상기 흐름들의 궤도는 공기의유량을 다르게 하므로써 변경되는 회전로내 장입물 층에의 환원제 공급 방법.

- 제7항 또는 8항에 있어서, 상기 흐름들이 배출던부로부터 노길이를 따라 약10-60% 사이 지역에서 노의 내벽에 노의 내벽에서 되튀는, 회전로 내 장압물층에의 환원제 공급 방법.

- 제9항에 있어서, 상기 한 흐름이 배출단부로부터 볼때 노 동체내 약 1시 내지 4시 위치들사이 지역에서 노내벽에서 되튀는, 회전로 내 장입물 층에의 환원제 공급 방법.

- 제9항에 있어서, 상기 또다른 흐름이 배출단부로부터 볼때 노 동체 내 약 8시 내지 11시 위치들 사이지역에서 노의 내면에서 되튀는, 회전로내 장입물 층에의 환원제 공급 방법.

- 고체 탄소질 환원제 대부분이 노의 장입물 공급단부를 통해 공급되고 그 환원제의 나머지 부분은 노의 배출단부를 통해 공급되는 고체 탄소질 환원제를 사용하여 금속 산화물을 함유하는 물질을 직접 환원하는 회전로 내에서 공급 단부로 부터 노 길이의 처음 약 1/3에 연장된 예열지역과 배출단부로 부터 적어도 노 길이의 적어도 마지막 1/3 에 걸쳐 연장된 작동지역을 갖는 장입물 층에의 열전달을 제어하는 장치로서, 상기 환원제의 나머지 부분으로 부터 일정크기의 환원제입자들의 적어도 2개의 흐름들(Sa, Sb)을 형성하기 위한 수단(7a, 70, 71) ; 노내의 장입물층 표면위에 흐름 입자를 축적하도록 노의 배출단부를 통해 상기 두 흐름들을 주입하기 위해 노의 배출단부에 배치되고 하나의 파이프가 다른 파이프 보다 직경이 작은 주입 파이프들(8a, 8b)로 이루어진 수단 ; 및 작은 직경의 파이프로부터의 흐름이 적어도 예열지역 만큼 멀리 장입물층의 표면을 따라 환원제 입자를 축적하고 다른 파이프로 부터의 흐름이 노의 작동지역에서 주로 가스/ 층의 경계명위에 입자를 축적하도록 두 흐름의 공급속도 및 방향을 조절하는 수단(7, 40a, 40b)으로 구성된 회전로내 장입물층에의 열전달 제어장치.

- 제12항에 있어서, 상기 직경이 더 작은 파이프(8a)가 배출단부로부터 볼때 노의 축선에 대해 상방으로 약 1。~10。사이의 각도로 배치되고 또한 노의 축선에 대해 우측으로 약 1。-12.5。사이의 방위각으로 배치되는 상기 장치.

- 제12항에 있어서, 상기 직경이 더 큰 파이프(8b)가 배출단부로부터 볼때 노의 축선에 대해 상방으로 약1。-5。사이의 각도로 배치되고 또한 노의 축선에 대해 좌측으로 약 1。-12.5。사이의 방위각으로 배치되는 상기 장치.

- 제12항에 있어서, 상기 흐름들을 형성하는 수단이 일정크기의 환원제 입자를 수용하기 위한 화부장치(70, 71)와, 저압공기를 이용하여 상기 화부장치로부터 나온 입자를 입자 흐름들로 송풍하기 위한 양변위 송풍기(7a)를 포함하는 상기 장치.

- 제15항에 있어서, 상기 조절수단(7)이 상기 양변위 송풍기로 부터의 공기 유량을 변경하기 위한 수단을 포함하는 상기 장치.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US317,939 | 1981-11-03 | ||

| US06/317,939 US4378244A (en) | 1981-11-03 | 1981-11-03 | System for coal injection in iron oxide reducing kilns |

| US317939 | 1994-10-04 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR830010204A KR830010204A (ko) | 1983-12-26 |

| KR890001441B1 true KR890001441B1 (ko) | 1989-05-03 |

Family

ID=23235916

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR8202168A KR890001441B1 (ko) | 1981-11-03 | 1982-05-18 | 고체 탄소질 환원제의 공급 방법 및 장치 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US4378244A (ko) |

| JP (1) | JPS5880491A (ko) |

| KR (1) | KR890001441B1 (ko) |

| BR (1) | BR8202111A (ko) |

| CA (1) | CA1203385A (ko) |

| ES (1) | ES8403528A1 (ko) |

| GR (1) | GR77193B (ko) |

| IN (1) | IN157608B (ko) |

| PH (1) | PH20639A (ko) |

| ZA (1) | ZA82837B (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103261445A (zh) * | 2010-12-28 | 2013-08-21 | Posco公司 | 铁水制备装置及使用该装置的铁水制备方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3620842A1 (de) * | 1986-06-21 | 1987-12-23 | Metallgesellschaft Ag | Verfahren zur direktreduktion von eisenoxidhaltigen materialien im drehrohrofen |

| RU2118667C1 (ru) * | 1993-09-22 | 1998-09-10 | Ар-Джи-Си Минерэл Сэндз Лимитед | Обжиг титаножелезистых материалов |

| EP1439360B1 (de) * | 2003-01-20 | 2007-08-15 | Maerz Ofenbau AG | Verfahren zum Brennen eines mineralischen Materialgemischs |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2484911A (en) * | 1945-04-21 | 1949-10-18 | Seil Frances Merritt | Rotary kiln |

| DE1508049A1 (de) * | 1966-05-05 | 1969-10-02 | Metallgesellschaft Ag | Verfahren zur Verhuetung oxydischer eisenhaltiger Erze |

| US4304597A (en) * | 1980-03-20 | 1981-12-08 | The Direct Reduction Corporation | System for control of sinter formation in iron oxide reducing kilns |

-

1981

- 1981-11-03 US US06/317,939 patent/US4378244A/en not_active Expired - Lifetime

-

1982

- 1982-02-10 ZA ZA82837A patent/ZA82837B/xx unknown

- 1982-03-17 IN IN219/DEL/82A patent/IN157608B/en unknown

- 1982-04-13 BR BR8202111A patent/BR8202111A/pt unknown

- 1982-04-15 ES ES511447A patent/ES8403528A1/es not_active Expired

- 1982-05-10 JP JP57078079A patent/JPS5880491A/ja active Pending

- 1982-05-18 KR KR8202168A patent/KR890001441B1/ko not_active IP Right Cessation

- 1982-06-04 CA CA000404476A patent/CA1203385A/en not_active Expired

- 1982-06-10 GR GR68320A patent/GR77193B/el unknown

- 1982-06-11 PH PH27412A patent/PH20639A/en unknown

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103261445A (zh) * | 2010-12-28 | 2013-08-21 | Posco公司 | 铁水制备装置及使用该装置的铁水制备方法 |

| CN103261445B (zh) * | 2010-12-28 | 2014-10-15 | Posco公司 | 铁水制备装置及使用该装置的铁水制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| GR77193B (ko) | 1984-09-11 |

| US4378244A (en) | 1983-03-29 |

| ES511447A0 (es) | 1983-08-01 |

| BR8202111A (pt) | 1983-11-16 |

| IN157608B (ko) | 1986-05-03 |

| JPS5880491A (ja) | 1983-05-14 |

| CA1203385A (en) | 1986-04-22 |

| KR830010204A (ko) | 1983-12-26 |

| ES8403528A1 (es) | 1983-08-01 |

| PH20639A (en) | 1987-03-16 |

| ZA82837B (en) | 1983-01-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4143410B2 (ja) | コークス炉煙道ガス共用 | |

| EP2431484B1 (en) | Blast furnace operation method | |

| JP2006518695A (ja) | 回転式焼成炉の微粉炭吹き込み方法およびバーナー装置、これを利用した生石灰製造方法および装置 | |

| EP0122768B1 (en) | An electric arc fired cupola for remelting of metal chips | |

| WO2001018256A1 (fr) | Procede et equipement pour la fusion du metal | |

| US20120279353A1 (en) | System and method for producing metallic iron | |

| CN100414234C (zh) | 用于焚烧含碳物料的方法 | |

| KR890001441B1 (ko) | 고체 탄소질 환원제의 공급 방법 및 장치 | |

| CN117366615A (zh) | 用于使丸状装入物料熔化的氧气-燃料燃烧系统和方法 | |

| KR850001278B1 (ko) | 해면철 제조를 위한 회전로에 공기를 유입시키는 방법 | |

| US6390810B1 (en) | Method and apparatus for reducing a feed material in a rotary hearth furnace | |

| US8377371B2 (en) | System and method for producing metallic iron | |

| KR850001535B1 (ko) | 회전로에서 산화철의 소결 억제 방법 | |

| KR101587602B1 (ko) | 재료 재순환 능력을 갖는 용융금속을 생산하기 위한 전기로 | |

| AU3090899A (en) | A method and apparatus for reducing a feed material in a rotary hearth furnace | |

| KR890002520B1 (ko) | 산화철 환원로의 석탄 취입 장치 및 직접 환원철 제조방법 | |

| JPS6240323A (ja) | 結合剤を含有しない製錬用高温ブリケットの製造法および装置 | |

| US4330325A (en) | Direct reduction rotary kiln with improved air injection | |

| KR890002217B1 (ko) | 산화철 환원로에서 황 함량이 낮은 직접 환원철의 제조공정 | |

| KR101189408B1 (ko) | 로타리킬른형 광석소성로 및 조업방법 | |

| JP2008150668A (ja) | 竪型スクラップ溶解炉を用いた溶銑製造方法 | |

| CA1145542A (en) | Direct reduction rotary kiln with improved air injection | |

| RU2079079C1 (ru) | Способ обжига кусковых материалов в шахтной печи и шахтная печь для обжига кусковых материалов | |

| KR100326006B1 (ko) | 로타리화덕노내에서산화철의신속환원를위한방법및그장치 | |

| CN110468245A (zh) | 熔融还原炉 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| N231 | Notification of change of applicant | ||

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 19960409 Year of fee payment: 8 |

|

| LAPS | Lapse due to unpaid annual fee |