KR20180019073A - 고정 부재 - Google Patents

고정 부재 Download PDFInfo

- Publication number

- KR20180019073A KR20180019073A KR1020177033152A KR20177033152A KR20180019073A KR 20180019073 A KR20180019073 A KR 20180019073A KR 1020177033152 A KR1020177033152 A KR 1020177033152A KR 20177033152 A KR20177033152 A KR 20177033152A KR 20180019073 A KR20180019073 A KR 20180019073A

- Authority

- KR

- South Korea

- Prior art keywords

- fixing member

- sensitive adhesive

- pressure

- width

- foam substrate

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B27/00—Optical systems or apparatus not provided for by any of the groups G02B1/00 - G02B26/00, G02B30/00

- G02B27/0006—Optical systems or apparatus not provided for by any of the groups G02B1/00 - G02B26/00, G02B30/00 with means to keep optical surfaces clean, e.g. by preventing or removing dirt, stains, contamination, condensation

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/18—Coatings for keeping optical surfaces clean, e.g. hydrophobic or photo-catalytic films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/32—Layered products comprising a layer of synthetic resin comprising polyolefins

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/30—Adhesives in the form of films or foils characterised by the adhesive composition

-

- G—PHYSICS

- G09—EDUCATION; CRYPTOGRAPHY; DISPLAY; ADVERTISING; SEALS

- G09F—DISPLAYING; ADVERTISING; SIGNS; LABELS OR NAME-PLATES; SEALS

- G09F9/00—Indicating arrangements for variable information in which the information is built-up on a support by selection or combination of individual elements

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Theoretical Computer Science (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Adhesive Tapes (AREA)

- Casings For Electric Apparatus (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

- Laminated Bodies (AREA)

- Liquid Crystal (AREA)

Abstract

접합에 이용할 수 있는 영역이 좁더라도 휴대 전자 기기의 표시부 또는 표시부 보호 부재와 케이스를 신뢰성이 좋게 접합할 수 있는 고정 부재를 제공한다. 본 발명에 의하면, 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함하고, 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재가 제공된다. 상기 고정 부재는 폭 2.0mm 미만의 세폭부를 가진다. 상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;를 만족한다.

Description

본 발명은 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재에 관한 것이다.

본 출원은 2015년 6월 15일에 출원된 일본 특허 출원 2015-120670호 및 2016년 6월 6일에 출원된 일본 특허 출원 2016-112702호에 기초한 우선권을 주장하고 있고, 그 출원의 전체 내용은 본 명세서에 참조로 포함된다.

휴대 전자 기기의 표시부 보호 부재(커버 유리 등)와 케이스를 접합하는 수단으로서 기포 구조를 갖는 발포체를 기재로 하는 기재 부착 점착 시트(발포체 기재 부착 점착 시트)를 이용하는 것이 알려져 있다. 이러한 발포체 기재 부착 점착 시트는 부직포를 기재로 하는 점착 시트에 비해 방수성이나 방진성 등의 점에서 유리할 수 있다. 또한, 기포 구조를 갖지 않는 플라스틱 필름을 기재로 하는 점착 시트에 비해 충격 흡수성이나 유연성 등의 점에서 유리할 수 있다. 발포체 기재 부착 점착 시트에 관한 기술 문헌으로서 특허 문헌 1, 2를 들 수 있다.

특허 문헌 1:국제 공개 제2013/154137호

특허 문헌 2:일본 특허 출원 공개 2013-213104호 공보

최근 휴대 전자 기기의 정보 표시부의 대화면화, 디자인성의 향상, 설계 자유도의 향상 등의 관점에서, 표시부 또는 표시부 보호 부재와 케이스의 접합을 더욱 좁은 영역 내에서 실시하는 것이 요청되고 있다. 그러나 접합에 이용할 수 있는 영역이 좁아지면 신뢰성이 높은 접합 구조(예컨대, 낙하 충격에 대해 양호한 내구성을 나타낼 수 있는 접합 구조)를 실현하는 것이 어려워진다. 본 발명은 이러한 사정을 감안하여 이루어진 것이며, 접합에 이용할 수 있는 영역이 좁더라도 휴대 전자 기기의 표시부 또는 표시부 보호 부재와 케이스를 신뢰성이 좋게 접합할 수 있는 기술을 제공하는 것을 목적으로 한다.

본 명세서에 의하면, 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재(본 명세서에서는‘표시부 등의 용도의 고정 부재’라고 하는 경우가 있다.)가 제공된다. 상기 고정 부재는 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함한다. 상기 고정 부재는 폭 2.0mm 미만의 세폭부(細幅部)를 갖는다. 상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;를 만족하도록 구성되어 있다.

이와 같이 구성된 고정 부재에 의하면, 상기 세폭부에 있어서도 당해 고정 부재의 특성에 따라 적절한 평균 폭(W)이 확보되어 있기 때문에 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 신뢰성이 좋게 고정할 수 있다. 또한, 상기 식 중의 M은 고정 부재의 100% 모듈러스를 N/mm2기재(여기서,‘/mm2기재’란‘발포체 기재의 단면적 1mm2 당’을 의미한다.)의 단위로 표시하였을 때의 수치 부분이고, M 자체는 무차원 수이다(본 명세서에 기재된 다른 식 중의 M도 이와 같다). 또한, 상기 식 중의 Hs는 발포체 기재의 두께를 mm의 단위로 표시하였을 때의 수치 부분이고, Hs 자체는 무차원 수이다(본 명세서에 기재된 다른 식 중의 Hs도 이와 같다). 그리고, 상기 식 중의 W는 여기에 개시되는 고정 부재에서의 세폭부의 평균 폭을 mm의 단위로 표시하였을 때의 수치 부분이고, W 자체는 무차원 수이다(본 명세서에 기재된 다른 식 중의 W도 이와 같다). 다만, 본 명세서 중에서의 M이나 D, W의 바람직한 수치 범위 등을 기재할 때에는 쉽게 읽기 위해서 이들의 수치에 확인적으로 단위를 붙여 표기하는 경우가 있다(다른 기호에 대해서도 동일하다).

바람직한 일 양태에 관한 고정 부재에서는 해당 고정 부재의 안쪽 테두리에 의해 구획된 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 10배 이상이다. 이와 같이 고정 부재의 면적(Af)에 비해 창문부의 면적(Ao)이 큰 고정 부재에서는 여기에 개시되는 기술을 적용하는 효과가 더욱 잘 발휘될 수 있다.

여기에 개시되는 고정 부재에 있어서, 상기 세폭부의 평균 폭(W)[mm]은 해당 세폭부에서의 상기 고정 부재의 두께(Hf)[mm]의 1.0배 이상인 것이 바람직하다. 이러한 구성의 고정 부재는 충격에 대하여 더욱 양호한 내구성을 나타내는 경향이 있다. 또한 W가 Hf의 1.0배 이상인 것은 상기 세폭부를 포함하는 형상의 고정 부재의 성형성(예컨대, 원반(原反)으로부터의 펀칭성)의 관점에서도 유리하다.

여기에 개시되는 고정 부재는 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 해당 고정 부재를 구성하는 발포체 기재의 두께(Hs)[mm]의 관계가 0.50≤M×Hs를 만족하는 것이 바람직하다. 이와 같은 특성을 갖는 고정 부재는 신장(인장 변형)에 대해 강한 저항을 나타낸다. 그러므로 폭을 좁게 하여도 충격에 의한 접합부의 손상(고정 부재의 박리, 발포체 기재의 찢어짐 등)이 발생하기 어려운 경향이 있기 때문에 바람직하다.

또한, 이 명세서에 의하면, 표시부 또는 표시부 보호 부재와, 상기 표시부 또는 표시부 보호 부재가 고정된 케이스와, 상기 표시부와 상기 케이스의 사이, 또는 표시부 보호 부재와 상기 케이스 사이에 개재하는 고정 부재를 포함하는 휴대 전자 기기가 제공된다. 상기 고정 부재는 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함한다. 상기 고정 부재는 폭 2.0mm 미만의 세폭부를 가지며, 또한 상기 세폭부의 폭(W)[mm]과 상기 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;를 만족한다. 상기 표시부 또는 표시부 보호 부재와 상기 케이스는 상기 고정 부재를 포함하는 씰부에 의해 액밀(液密)하게 접합되어 있다. 이러한 구성의 휴대 전자 기기는 표시부 또는 표시부 보호 부재와 케이스의 접합 영역이 좁더라도 양자가 신뢰성이 좋게 접합될 수 있다. 상기 씰부를 구성하는 고정 부재로서는 여기에 개시되는 어느 하나의 고정 부재를 바람직하게 사용할 수 있다.

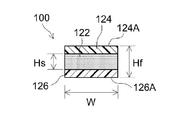

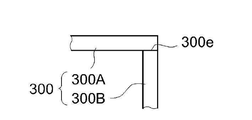

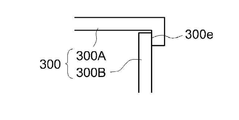

도 1은 제1 실시예에 관한 고정 부재를 모식적으로 나타내는 평면도이다.

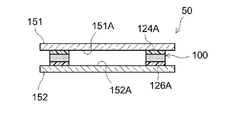

도 2는 도 1의 II-II선 단면도이다.

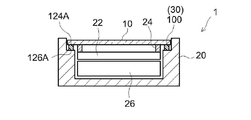

도 3은 일 실시예에 관한 휴대 전자 기기의 요부를 모식적으로 나타내는 단면도이다.

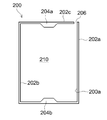

도 4는 제2 실시예에 관한 고정 부재를 모식적으로 나타내는 평면도이다.

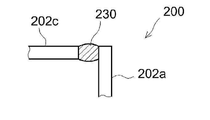

도 5는 제2 실시예에 관한 고정 부재의 개구부의 밀봉한 상태를 모식적으로 나타내는 요부 확대도이다.

도 6은 제3 실시예에 관한 고정 부재의 요부를 모식적으로 나타내는 평면도이다.

도 7은 제3 실시예의 변형예에 관한 고정 부재의 요부를 모식적으로 나타내는 평면도이다.

도 8은 일 실시예에 관한 고정 부재가 한 쌍의 박리 라이너로 보호된 박리 라이너 부착 고정 부재를 모식적으로 나타내는 단면도이다.

도 9(a) 및 도 9(b)는 낙하 내구성 시험에 사용하는 평가용 샘플을 나타내는 설명도이고, 도 9(a)는 상면도, 도 9(b)는 그것의 B-B' 단면도이다.

도 2는 도 1의 II-II선 단면도이다.

도 3은 일 실시예에 관한 휴대 전자 기기의 요부를 모식적으로 나타내는 단면도이다.

도 4는 제2 실시예에 관한 고정 부재를 모식적으로 나타내는 평면도이다.

도 5는 제2 실시예에 관한 고정 부재의 개구부의 밀봉한 상태를 모식적으로 나타내는 요부 확대도이다.

도 6은 제3 실시예에 관한 고정 부재의 요부를 모식적으로 나타내는 평면도이다.

도 7은 제3 실시예의 변형예에 관한 고정 부재의 요부를 모식적으로 나타내는 평면도이다.

도 8은 일 실시예에 관한 고정 부재가 한 쌍의 박리 라이너로 보호된 박리 라이너 부착 고정 부재를 모식적으로 나타내는 단면도이다.

도 9(a) 및 도 9(b)는 낙하 내구성 시험에 사용하는 평가용 샘플을 나타내는 설명도이고, 도 9(a)는 상면도, 도 9(b)는 그것의 B-B' 단면도이다.

이하, 본 발명의 바람직한 실시예를 설명한다.

여기서, 본 명세서에서 특별히 언급하고 있는 사항 이외의 것으로서, 본 발명의 실시에 필요한 사항은 본 명세서에 기재된 발명의 실시에 관한 교시와 출원 시의 기술 상식에 기초하여 당업자가 이해할 수 있다. 본 발명은 본 명세서에 개시되어 있는 내용과 당해 분야에서의 기술 상식에 기초하여 실시할 수 있다.

또한, 이하의 도면에서 동일한 작용을 발휘하는 부재·부위에는 동일한 부호를 붙여 설명하는 경우가 있으며, 중복되는 설명은 생략 또는 간략화하는 경우가 있다. 또한, 도면에 기재된 실시예는 본 발명을 명료하게 설명하기 위해 모식화되어 있으며, 제품으로서 실제로 제공되는 본 발명의 고정 부재 등의 크기나 축척을 정확하게 표시한 것은 아니다.

이 명세서에서‘점착제’란 상술한 바와 같이, 실온 부근의 온도 영역에서 부드러운 고체(점탄성체)의 상태를 나타내고, 압력에 의해 간단하게 피착체에 접착하는 성질을 갖는 재료를 말한다. 여기에서 말하는 점착제는 「C.A. Dahlquist,‘Adhesion:Fundamental and Practice’, McLaren & Sons,(1966) P.143」에 정의되어 있는 바와 같이, 일반적으로 복소 인장 탄성률 E*(1Hz)<107dyne/cm2를 만족하는 성질을 갖는 재료(전형적으로는 25℃에서 상기 성질을 갖는 재료)일 수 있다. 또한, 점착제의‘베이스 폴리머’란 해당 점착제에 포함되는 고무 형상 폴리머(실온 부근의 온도 영역에서 고무 탄성을 나타내는 폴리머) 중의 주성분(즉, 해당 고무 형상 폴리머의 50중량% 이상을 차지하는 성분)을 말한다. 또한, 본 명세서에서‘주성분’이란 특별히 기재하지 않는 한 50중량% 이상을 차지하는 성분을 말한다.

이 명세서에서‘휴대 전자 기기’란 휴대하여 사용하는 전자 기기 일반의 것을 말하며, 그 밖에 특별히 한정되지 않는다. 여기에서‘휴대’란 단순히 휴대가 가능한 것만으로는 충분하지 않고, 개인(표준적인 성인)이 상대적으로 용이하게 운반 가능한 수준의 휴대성을 갖는 것을 의미한다. 여기서 말하는‘휴대 전자 기기’의 예로는 휴대 전화, 스마트폰, 태블릿형 PC, 노트북 등이 포함된다. 이와 같은 휴대 전자 기기는 이른바 웨어러블형(예컨대, 손목 시계형 등의 리스트 밴드 형, 안경형 등의 헤드 마운트형 등)의 단말이어도 된다. 상기 휴대 전자 기기는, 예컨대, 전화기, 시계, 카메라, 안경, PC 외의 정보 단말기, 혈압계나 맥박계, 만보기 등의 건강 관리 도구, 음악 플레이어, 동영상 플레이어, 녹음, 녹화 등의 1 또는 2 이상의 기능을 가지는 것일 수 있다.

여기에 개시되는 고정 부재는 이와 같은 휴대 전자 기기에 있어서, 해당 휴대 전자 기기의 표시부(액정 표시 장치의 표시부일 수 있다) 또는 표시부 보호 부재와 케이스의 접합에 이용될 수 있다. 특히 액정 표시 장치를 갖는 휴대 전자 기기에 있어서 표시부 또는 표시부 보호 부재와 케이스를 접합하는 용도로 바람직하다.

또한, 상기 표시부 보호 부재는 전형적으로는 두께 방향으로의 광 투과성을 나타내는 영역을 갖는 부재(이하‘광 투과성 부재’라고도 한다.)이며, 렌즈라고 불리는 경우도 있다. 여기서, 본 명세서에서‘렌즈’란 광의 굴절 작용을 나타내는 것과 광의 굴절 작용을 나타내지 않는 것 양쪽을 포함하는 개념이다. 즉, 본 명세서에서의‘렌즈’에는 굴절 작용이 없는 광 투과성 부재, 예컨대 휴대 전자 기기의 표시부를 단순히 보호하는 보호 패널 등도 포함된다. 상기 보호 패널은 광 투과성을 갖는 표시부 보호 부재 또는 표시부 커버 부재로서도 파악될 수 있다. 상기 보호 패널의 재질이 유리일 경우, 해당 보호 패널은‘커버 유리’로 불릴 수도 있다. 다만, 상기 보호 패널 또는 상기 렌즈의 재질은 유리로 한정되지 않고, 광 투과성을 나타낼 수 있는 재질이면 된다.

<고정 부재>

여기에 개시되는 고정 부재는 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함한다. 따라서 여기에 개시되는 고정 부재는 휴대 전자 기기의 표시부 또는 표시부 보호 부재(이하,‘고정 대상 부품’이라고도 한다.)를 케이스에 고정하는 접합 부재로서의 형상(외형)으로 가공된 점착 시트로서도 파악될 수 있다.

여기에 개시되는 고정 부재는 전형적으로는 발포체 기재의 양면에 점착제층을 갖는 양면 점착 시트(발포체 기재 부착 양면 점착 시트)의 형태, 즉 양면 점착성 고정 부재의 형태로 바람직하게 실시된다. 이러한 양면 점착성 고정 부재는, 예컨대 고정 대상 부품과 케이스의 접합 조작의 간편성이나 접합 품질의 향상, 품질 안정성 등의 관점에서 유리하다. 여기에 개시되는 고정 부재는 또한 발포체 기재의 한쪽 면에만 점착제층을 갖고, 해당 한쪽 면만이 점착성 표면(점착면)이 되어 있는 편면 점착 시트의 형태 즉, 편면 점착성 고정 부재로서 구성되어 있어도 된다. 편면 점착성 고정 부재를 이용하여 고정 대상 부품을 케이스에 고정하는 경우, 점착제층을 갖지 않는 쪽의 면은 점착 이외의 방법(예컨대, 접착제를 이용하는 방법, 열 융착시키는 방법 등)에 의해 피착체에 고정할 수 있다.

여기에 개시되는 고정 부재는 적어도 일부에 폭 2.0mm 미만의 세폭부를 갖는 형상이면 된다. 즉, 폭 2.0mm 미만의 부분만으로 이루어지는 형상(즉, 전체가 세폭부에 해당하는 형상)이어도 되고, 폭 2.0mm 미만의 부분과 폭 2.0mm 이상의 부분(비(非)세폭부)을 갖는 형상이어도 된다. 상기 세폭부의 형상은 전형적으로는 선 형상이다. 여기서 선 형상이란 직선 형상, 곡선 형상, 꺾은 선 형상(예컨대 L자형) 등 외에, 프레임 형상이나 원 형상 등의 환 형상이나 이들의 복합적 또는 중간적인 형상을 포함하는 개념이다. 세폭부의 폭은 일정하여도 되고, 장소에 따라 상이하여도 된다.

여기에 개시되는 고정 부재는 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재] 및 발포체 기재의 두께(Hs)[mm]의 관계에서 세폭부의 평균 폭(W)[mm]이 0.4/(M×Hs) 이상이 되도록 구성되어 있다. 이와 같이 구성함으로써 고정 대상 부품과 케이스를 신뢰성이 좋게 접합할 수 있다. 예컨대, 상기 세폭부에서도 내충격성이 좋은 접합부를 형성할 수 있다. 세폭부의 평균 폭(W)[mm]이 0.5/(M×Hs) 이상(더욱 바람직하게는 0.6/(M×Hs) 이상, 예컨대 0.7/(M×Hs) 이상)인 고정 부재에 의하면, 더욱 양호한 성능(예컨대, 낙하 충격을 받더라도 방수성이나 방진성이 악화되지 않는 접합부를 형성할 수 있는 성능)이 실현될 수 있다.

여기서, 고정 부재의 세폭부의 평균 폭(W)[mm]은 당해 고정 부재에 포함되는 세폭부의 합계 면적을 합계 길이로 나누어 얻을 수 있다. 세폭부의 폭이 일정할 경우, 해당 세폭부의 폭과 상기 평균 폭은 일치한다. 여기에 개시되는 고정 부재에서의 세폭부의 평균 폭(W)은 해당 세폭부의 정의로부터 언제나 2.0mm 미만이다. 여기에 개시되는 고정 부재는 세폭부의 평균 폭(W)이 1.5mm 미만(보다 바람직하게는 1.0mm 이하, 전형적으로는 1.0mm 미만, 예컨대 0.8mm 미만)인 양태에서 바람직하게 실시될 수 있다. 이와 같은 태양의 고정 부재에서는 여기에 개시되는 기술을 적용하여 세폭화와 접합 신뢰성(예컨대, 낙하 충격에 대한 내구성)을 바람직하게 양립시키는 것이 특히 유의의(有意義)하다. 세폭부의 평균 폭(W)의 하한은 특별히 제한되지 않지만, 통상적으로는 0.1mm 이상이 적당하며 0.2mm 이상이 바람직하다. 세폭부의 평균 폭(W)이 0.3mm 이상이어도 된다.

고정 부재의 100% 모듈러스(M)[N/mm2기재]는 전형적으로는, 해당 고정 부재의 원반인 점착 시트(즉, 재단이나 펀칭 등에 의해 고정 부재의 형상으로 가공되기 전의 점착 시트)를 이용하여 측정된다.

구체적으로는 측정 대상의 샘플(점착 시트)을 폭 10mm, 길이 40mm의 크기로 절단하여 시험편을 제작한다. 이 때, 시험편의 길이 방향이 샘플의 흐름 방향(MD)과 일치하는 방향이 되도록 한다. 이 시험편을 온도 23℃, 50% RH의 측정 환경 하에서 시험 길이(척 사이 길이)를 10mm로 하여 인장 시험기에 수직으로 세팅하고 50mm/분의 인장 속도로 수직 방향으로 늘린다. 상기 시험 길이의 변화율이 100%가 되었을 때(20mm까지 늘렸을 때)의 강도를 발포체 기재의 단면적 당으로 환산한 값[N/mm2기재]을 상기 샘플의 MD에 관한 100% 모듈러스로 한다(이하,‘MD 모듈러스’라고도 한다.).

또한, 시험편의 길이 방향을 샘플인 MD와 직교하는 폭 방향(TD)으로 하는 것 외에는 상기 MD 100% 모듈러스의 측정과 동일하게 하여, 해당 샘플의 TD에 관한 100% 모듈러스[N/mm2기재]를 구한다(이하,‘TD 모듈러스’라고도 한다.).

상기 MD 모듈러스 및 상기 TD 모듈러스를 평균함으로써 상기 샘플의 100% 모듈러스(M)[N/mm2기재]를 구할 수 있다.

또한, 고정 부재가 충분한 크기를 갖는 경우에는, 해당 고정 부재의 원반인 점착 시트에서 시험편을 제작하는 대신에, 해당 고정 부재를 폭 10mm, 길이 40mm의 크기로 잘라 시험편을 제작하여도 된다.

내충격성의 방향 의존성을 저감하는 관점에서는 MD 모듈러스와 TD 모듈러스가 극단적으로 상이하지는 않는 것이 바람직하다. 특별히 한정하는 것은 아니지만, TD 모듈러스[N/mm2기재]에 대한 MD 모듈러스[N/mm2기재]의 비는 예컨대 0.3∼3으로 할 수 있고, 통상적으로는 0.5∼2의 범위에 있는 것이 바람직하며, 0.6∼1.5의 범위에 있는 것이 더욱 바람직하다.

특별히 한정하는 것은 아니지만, 여기에 개시되는 고정 부재의 100% 모듈러스(M)는 예컨대 2.0N/mm2기재 이상(전형적으로는 3.0N/mm2기재 이상)일 수 있다. 100% 모듈러스(M)는 통상적으로 4.0N/mm2 기재보다도 높은 것이 바람직하고, 보다 바람직하게는 4.5N/mm2기재 이상, 더욱 바람직하게는 5.0N/mm2기재 이상(전형적으로는 5.0N/mm2기재 초과, 예컨대 5.5N/mm2기재 이상)이다. 100% 모듈러스(M)가 높아지면 폭이 좁더라도 양호한 접합 신뢰성을 쉽게 얻을 수 있게 되는 경향이 있다. 또한, 충격 등의 외력에 의한 고정 부재의 손상(예컨대 발포체 기재의 손상)이 더욱 잘 방지되는 경향이 있다. 바람직한 일 양태에 관한 고정 부재는 100% 모듈러스(M)가 6.0N/mm2기재 이상일 수 있다. 또한, 유연성 등의 관점에서 고정 부재의 100% 모듈러스(M)는 통상적으로 12.0N/mm2기재 이하가 적당하며, 바람직하게는 10.0N/mm2기재 이하, 더욱 바람직하게는 8.0N/mm2기재 이하이다. 고정 부재의 100% 모듈러스(M)는 예컨대, 발포체 기재의 가교도나 밀도(겉보기 밀도), 기포의 크기나 형상 등에 의해 제어할 수 있다.

또한, 발포체 기재와 점착제층을 갖는 고정 부재의 100% 모듈러스(M)를 발포체 기재의 단면적 당(/mm2기재)의 수치로서 표시하는 이유는 여기에 개시되는 고정 부재의 100% 신장 강도에서 차지하는 점착제층의 기여는 통상적으로 매우 작기 때문에 상기 신장 강도를 단면적 당으로 환산할 때에 점착제층의 단면적을 포함하면, 본원의 목적에 부합하는 고정 부재의 특성의 파악이 오히려 어려워지기 때문이다.

여기에 개시되는 고정 부재는 하나의 부재(전형적으로는 1장의 시트, 즉 하나로 연결된 시트)로 구성되어 있어도 되고, 2 이상의 부재(서브 고정 부재, 전형적으로는 2장 이상의 시트)로 구성되어 있어도 된다. 형상 정밀도나 첩부 작업성의 관점에서 1장의 시트로 이루어지는 고정 부재(전형적으로는 일체로 성형된 발포체 기재를 갖는 고정 부재)를 바람직하게 채용할 수 있다. 방수성이나 방진성의 관점에서는 1장의 시트로 이루어지는 이음새가 없는 환 형상의 고정 부재가 바람직하다. 한편, 2 이상의 서브 고정 부재로 이루어지는 구성의 고정 부재는 해당 고정 부재의 제조에서 원재료(예컨대 발포체 기재)를 효율적으로 이용할 수 있기 때문에 생산성이나 비용의 면에서 유리하게 될 수 있다.

하나의 고정 부재(2 이상의 서브 고정 부재로 이루어지는 고정 부재일 수 있다. 이하 동일하다.)에 포함되는 세폭부의 수는 특별히 한정되지 않는다. 여기서 세폭부의 수란 2.0mm 미만의 폭으로 연속하는 부분의 수를 말한다. 하나의 고정 부재에는 세폭부에 해당하지 않는 부분(이하,‘비세폭부’또는‘랜드부’라고도 한다.)에 의해 간격이 띄워지거나 또는 물리적인 간극에 의해 간격이 띄워진 복수의 세폭부가 포함될 수 있다. 또는 단일의(하나로 연결된) 세폭부만을 포함하는 고정 부재이어도 된다. 이와 같은 고정 부재의 일례로서 전체가 세폭부로 이루어지는 고정 부재를 들 수 있다.

바람직한 일 양태에 관한 고정 부재는 적어도 하나의 세폭부의 길이가 1cm 이상(전형적으로는 3cm 이상, 보다 바람직하게는 5cm 이상, 예컨대 7cm 이상, 나아가 10cm 이상)이다. 여기에 개시되는 기술은 이러한 형상의 고정 부재에 바람직하게 적용되고, 세폭화와 접합 신뢰성을 바람직하게 양립할 수 있다. 세폭부의 길이의 상한은 특별히 제한되지 않지만, 통상적으로 150cm 이하이며, 전형적으로는 100cm 이하(예컨대 50cm 이하, 나아가 35cm 이하)이다.

여기에 개시되는 고정 부재의 평면 형상에서의 중앙부에는 전형적으로는 상기 고정 부재의 안쪽 테두리에 의해 구획된 창문부가 형성되어 있다. 특별히 한정하는 것은 아니지만, 상기 창분부의 면적(Ao)은 상기 고정 부재의 면적(Af)의 예컨대 3배 이상 일 수 있다. 바람직한 일 양태에 관한 고정 부재에서는 상기 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 5배 이상이다. 즉, Ao/Af가 5이상이다. 이처럼 고정 부재의 면적에 비해 창문부의 면적이 큰 표시부 등의 고정 부재에서는 상대적으로 큰 면적의 표시부 또는 표시부 보호 부재가 상대적으로 좁은 접합 면적으로 케이스에 고정되게 되기 때문에, 여기에 개시되는 기술을 적용하는 것이 특히 유의의하다. 여기에 개시되는 기술은 Ao/Af가 10 이상(보다 바람직하게는 20 이상, 예컨대 30 이상, 나아가 50 이상)인 양태에서도 바람직하게 실시될 수 있다. Ao/Af의 상한은 특별히 한정되지 않지만, 통상적으로 100 이하가 적당하다. 또한, 상기 고정 부재의 면적(Af)이란 해당 고정 부재의 평면 형상의 실체 부분의 면적을 의미하고, 창문부의 면적(Ao)은 포함하지 않는다. 창문부의 면적(Ao)은 특별히 한정되지 않는다. 여기에 개시되는 기술은 예컨대, 창문부의 면적(Ao)이 20cm2 이상(전형적으로는 20∼2000cm2, 바람직하게는 40∼1000cm2)인 고정 부재의 양태로 실시할 수 있다. 이와 같이 넓은 창문부를 갖는 양태에서는 여기에 개시되는 기술을 적용하는 의의가 크다.

여기에 개시되는 고정 부재의 두께(Hf)[mm]는 특별히 한정되지 않는다. 통상적으로는 약 0.07mm 이상(전형적으로는 약 0.08mm 이상, 바람직하게는 약 0.09mm 이상, 보다 바람직하게는 약 0.10mm 이상, 예컨대 약 0.12mm 이상)이 적당하며 약 0.15mm 이상이어도 된다. 또한, 고정 부재의 두께(Hf)는 통상 약 0.80mm 이하 (전형적으로는 약 0.50mm 이하, 바람직하게는 약 0.40mm 이하, 보다 바람직하게는 약 0.35mm 이하)가 적당하며, 약 0.30mm 이하(예컨대 약 0.25mm 이하, 나아가 약 0.20mm 이하)이어도 된다. 고정 부재의 두께(Hf)를 상술한 상한 값 이하로 함으로써 제품의 박막화, 소형화, 경량화, 자원 절약 등의 점에서 유리할 수 있다. 또한, 고정 부재의 두께(Hf)를 상술한 하한 값 이상으로 함으로써, 우수한 내충격성이나 방수성, 방진성 등을 나타낼 수 있다. 여기에서 Hf는 고정 부재의 두께를 mm 단위로 나타내었을 때의 수치 부분이고, Hf 자체는 무차원 수이다(본 명세서에 기재된 다른 식 중의 Hf에서도 동일하다). 일 양태에 있어서 고정 부재의 두께(Hf)는 0.07mm∼0.80mm 정도(예컨대 0.08mm∼0.50mm 정도)의 범위이어도 되고, 0.09mm∼0.40mm(전형적으로는 0.10mm∼0.35mm 정도, 예컨대 0.12mm∼0.30mm 정도, 나아가 0.12mm∼0.25mm 정도)의 범위이어도 되며, 또는 0.15mm∼0.35mm 정도의 범위이어도 된다.

여기에 개시되는 고정 부재는 세폭부의 평균 폭(W)[mm]이 두께(Hf)[mm]의 1.0배 이상인 것이 바람직하다. 즉, W/Hf가 1.0 이상인 것이 바람직하다. 이러한 구성의 고정 부재는 충격(특히 세폭부의 폭 방향으로부터의 충격)에 대해 더욱 양호한 내구성을 나타내는 경향이 있으며, 상기 세폭부를 포함하는 형상의 고정 부재의 성형성(예컨대, 점착 시트 원반로부터의 펀칭성)의 관점에서도 유리하다. W/Hf가 1.2 이상인 것이 보다 바람직하고, 1.5 이상(예컨대 2.0 이상)인 것이 더욱 바람직하다. W/Hf의 상한은 특별히 한정되지 않는다. 통상적으로는, 충격 흡수성 등의 관점에서 W/Hf를 20 이하로 하는 것이 적당하며 15 이하(예컨대 10 이하)로 하는 것이 바람직하다.

여기에 개시되는 고정 부재는 전형적으로는 환 형상의 평면 형상을 나타낸다. 여기에서 환 형상이란 곡선만으로 구성되는 것 외에, 예컨대 사각형의 외주를 따른 형상(프레임 형상)이나 부채형의 외주에 따른 형상과 같이 일부 또는 전부가 직선 형상으로 형성된 환 형상을 포함하는 개념이다. 즉, 상기 환 형상의 고정 부재의 환 형상은 특별히 한정되지 않고, 예컨대 직사각형(프레임 형상), 원형, 직사각형 이외의 다각형(예컨대 삼각형), 그 밖의 이형 형상 등일 수 있다. 또한, 상기 환 형상의 개념에는 1장의 시트로 이루어지고 완전히 닫힌 환 형상(즉, 이음새가 없는 환 형상) 외에 한 장의 시트 또는 여러 장의 시트의 끝과 끝을 중첩시킴으로써 닫힌 환을 형성할 수 있는 형상이나 한 장의 시트 또는 여러 장의 시트의 끝과 끝을 근접하도록 배치하고, 상기 근접하여 배치한 부분을 필요에 따라 밀봉함으로써 폐쇄한 환을 형성할 수 있는 형상이 포함될 수 있다. 또한 여기서 근접이란 당접(거리가 0인 상태)을 포함하는 개념이며, 예컨대, 서로의 거리가 0∼10mm(전형적으로는 0.1∼10mm), 바람직하게는 0∼5mm(전형적으로는 0.1∼5mm), 보다 바람직하게는 0∼2mm(전형적으로는 0.1∼2mm), 더욱 바람직하게는 0∼1mm(전형적으로는 0.1∼1mm)임을 말한다. 상기 중첩한 부분이나 근접(예컨대 당접)시킨 부분을 밀봉하는 방법으로는 접착제 등의 밀봉재로 막는 방법이나 끝끼리를 용착(예컨대 열 용착)하는 방법 등을 채용할 수 있다.

특별히 한정하는 것은 아니지만, 여기에 개시되는 고정 부재는 환 형상의 평면 형상이고, 해당 환의 길이 중 세폭부(즉, 폭이 2.0mm 미만의 부분)의 길이가 차지하는 비율이 20% 이상인 형태로 실시될 수 있다. 상기 세폭부의 길이가 차지하는 비율이 30% 이상(바람직하게는 40% 이상, 보다 바람직하게는 50% 이상, 더욱 바람직하게는 60% 이상, 예컨대 70% 이상)인 고정 부재에 의하면, 여기에 개시되는 기술에서의 적용 의의가 보다 잘 발휘될 수 있다.

여기에 개시되는 고정 부재의 바람직한 형태의 하나로서, 프레임 형상(직사각형 환 형상)의 형태를 들 수 있다. 이러한 형상은 범용성이 높아 유용하다. 또한, 여기서 말하는 프레임 형상의 고정 부재에는 외주 형상이 직사각형 형상인 것 (즉, 직사각형 프레임 형상의 고정 부재)과 외주 형상이 정사각형 형상인 것(즉, 정사각형 프레임 형상의 고정 부재)이 포함된다.

이러한 프레임 형상의 고정 부재에서 세로 길이와 가로 길이의 비는 특별히 한정되지 않고, 당해 고정 부재를 이용하여 고정되는 고정 대상 부품 및 케이스의 형상에 따라 적절히 설정할 수 있다. 여기서, 고정 부재의‘세로 길이’및‘가로 길이’란 당해 고정 부재에 외접하는 최소의 직사각형(정사각형일 수도 있다.)의 장변 및 단변의 길이를 말한다. 상기 최소의 직사각형이 정사각형일 경우, 고정 부재의 세로 길이와 가로 길이는 일치한다. 고정 부재의 세로 길이와 가로 길이의 비는 예컨대 1:1∼1:5(전형적으로는 1:1∼1:3)일 수 있다. 이러한 길이 비의 고정 부재는 상술한 Ao/Af의 값이 커질 경향이 있기 때문에, 여기에 개시되는 기술을 적용하는 의의가 크다.

특별히 한정하는 것은 아니지만, 여기에 개시되는 고정 부재는 상기 장변의 길이가 3cm 이상의 프레임 형상일 수 있다. 바람직한 일 양태에 관한 고정 부재는 상기 장변의 길이가 5cm 이상(보다 바람직하게는 7cm 이상, 더욱 바람직하게는 10cm 이상)의 프레임 형상일 수 있다. 이렇게 장변이 긴 고정 부재에서는 여기에 개시되는 기술을 적용하는 의의가 크다. 상기 장변의 길이의 상한은 특별히 한정되지 않는다. 상기 장변의 길이는 통상적으로는 50cm 이하, 전형적으로는 30cm 이하, 예컨대 20cm 이하일 수 있다.

여기에 개시되는 고정 부재는 직사각형의 프레임 형상으로서, 적어도 한쪽(바람직하게는 양쪽)의 장변은 해당 장변의 길이 중 25% 이상의 길이가 세폭부이다. 바람직한 일 양태에 관한 고정 부재는 직사각형의 프레임 형상이고, 적어도 한쪽(바람직하게는 양쪽)의 장변은 해당 장변의 길이 중 세폭부의 길이가 50% 이상(보다 바람직하게는 60% 이상, 더욱 바람직하게는 70%, 예컨대 80% 이상)을 차지하고 있다. 상기 장변의 길이 중 세폭부의 길이가 차지하는 비율의 상한은 특별히 한정되지 않지만, 전형적으로는 98% 이하, 통상은 95% 이하, 예컨대 90% 이하이다.

바람직한 일 양태에 관한 고정 부재는 직사각형 프레임 형상이고, 적어도 한쪽(바람직하게는 양쪽)의 장변 중 3cm 이상(보다 바람직하게는 5cm 이상, 예컨대 7cm 이상)의 길이가 세폭부로서 형성되어 있다. 상기 장변이 갖는 세폭부의 길이의 상한은 특별히 한정되지 않고, 해당 장변의 길이 이하(전형적으로는 해당 장변의 길이의 99% 이하, 예컨대 95% 이하)이면 된다. 이러한 형상의 고정 부재에서는 여기에 개시되는 기술을 적용하는 효과가 바람직하게 발휘되는 경향이 있다.

바람직한 다른 일 양태에 관한 고정 부재는 직사각형의 프레임 형상이고, 해당 고정 부재가 갖는 세폭부의 길이 중 50% 이상(보다 바람직하게는 60% 이상, 예컨대 70% 이상)의 길이가 해당 고정 부재의 장변에 배치되어 있다. 이러한 형상의 고정 부재에서는 여기에 개시되는 기술을 적용하는 효과가 바람직하게 발휘되는 경향이 있다. 세폭부의 85% 이상이 장변에 배치되어 있어도 되고, 세폭부가 장변에만 배치된 형상(즉, 단변의 전체가 비세폭부인 형상)의 고정 부재이어도 된다.

여기에 개시되는 고정 부재는 프레임 형상으로서, 해당 프레임 형상에서의 4개의 모서리부 중 적어도 하나는 바깥 테두리가 둥글게 형성되어 있는 것이 바람직하다. 적어도 2개(보다 바람직하게는 3개)의 모서리부의 바깥 테두리가 둥글게 형성되어 있는 것이 바람직하고, 4개의 모서리부가 모두 둥글게 형성되는 것이 특히 바람직하다. 이러한 형상의 고정 부재는 대응하는 모서리부가 둥글게 형성된 표시부 또는 표시부 보호 부재를 케이스에 접합하는 용도로 적합하다. 이와 같이 모서리부을 둥글게 형성하는 것은 휴대 전자 기기를 손으로 잡기 쉽고, 상기 모서리부가 충격 등에 의한 손상을 받기 어렵게 되는 등의 관점에서 바람직하다. 또한, 고정 부재의 모서리부를 둥글게 형성하는 것은 해당 고정 부재의 성형성(예컨대 펀칭성)의 관점에서도 유리할 수 있다.

여기에 개시되는 고정 부재는 세폭부에 이어서 형성된 적어도 하나의 비세폭부(랜드부)를 포함하여도 된다. 이러한 구성에 의하면, 상대적으로 폭이 넓은 랜드부의 강도를 이용하여 세폭부에 가해지는 부하를 줄일 수 있기 때문에 고정 부재 전체로서의 접합 신뢰성을 향상시킬 수 있다. 랜드부는 세폭부의 일단 또는 양단에 배치할 수 있다. 예컨대, 세폭부의 양단에 랜드부가 배치된 구성(즉, 세폭부의 양단이 랜드부에 연결되어 있는 구성)으로 할 수 있다. 대화면화의 관점에서 바람직한 형상의 일례로서 환 형상의 고정 부재에서의 모서리부 또는 굴곡부에 랜드부를 배치한 형상(예컨대, 프레임 형상의 고정 부재가 대향하는 모서리부에 랜드부를 배치한 형상)을 들 수 있다. 접합 신뢰성을 향상시키는 효과의 관점에서 바람직한 형상의 일례로서, 프레임 형상의 고정 부재에서의 어느 한 변의 중앙부에 랜드부를 배치한 형상을 들 수 있다.

이하, 도면을 참조하면서, 여기에 개시되는 기술에 관한 고정 부재의 몇 가지 구체적인 구조예를 설명한다.

(제1 실시예)

도 1에 나타내는 고정 부재(100)는 1장의 시트로 형성된 이음새가 없는 프레임 형상(직사각형의 닫힌 환 형상)으로 구성되어 있다. 고정 부재(100)의 각 변 (장변 및 각 단변)의 중앙부는 각각 폭 2.0mm 미만의 세폭부(102a, 102b, 102c, 102d)로 되어있다. 상기 프레임 형상에서의 4개의 모서리부에는 폭 2.0mm 이상의 랜드부(104a, 104b, 104c, 104d)가 형성되어 있다. 다시 말하면, 도 1에 나타내는 고정 부재(100)는 4 모퉁이에 배치된 랜드부(104a∼104d)에 의해 간격이 띄워진 4개의 세폭부(102a∼102d)를 갖는다. 또한, 상기 4개의 모서리부는 어느 것이나 바깥 테두리가 둥글게 되도록 형성되어 있다. 구체적으로는 상기 4개의 모서리부에서는 고정 부재(100)의 바깥 테두리가 장변의 연장선과 단변의 연장선과의 교점보다 내측에 위치하며, 또한 외측으로 부풀어 오르는 매끄러운 곡선으로 구성되어 있다. 세폭부(102a, 102b)의 길이(L1) 및 세폭부(102c, 102d)의 길이(L2)는 어느 것이나 3cm 이상이다. 세폭부(102a∼102d)의 총 길이를 총 면적으로 나누어서 얻을 수 있는 평균 폭(W)은 1.0mm 미만이다. 고정 부재(100)의 안쪽 테두리(100a)의 내측에는 창문부(110)가 형성되어 있다. 창문부(110)의 면적(Ao)은 고정 부재(100)의 면적(Af)의 10배 이상이다.

고정 부재(100)는 도 2에 나타내는 바와 같이, 발포체 기재(122)와 그 제1면 및 제2면에 각각 형성된 제1 점착제층(124) 및 제2 점착제층(126)을 갖는다. 발포체 기재(122)의 두께(Hs)는 예컨대 0.15mm 정도일 수 있다. 제1 점착제층(124) 및 제2 점착제층을 포함하는 고정 부재(100)의 두께(Hf)는 예컨대 0.25mm 정도 일 수 있다. 고정 부재(100)는 상기 평균 폭(W)이 고정 부재의 두께(Hf)의 1.0배 이상이 되도록 구성되어 있다. 이러한 단면 구조를 갖는 연속 시트 형상의 발포체 기재 양면 점착 시트(점착 시트 원반)를 도 1에 나타내는 평면 형상으로 가공(펀칭, 절단 등)함으로써 고정 부재(100)를 바람직하게 형성할 수 있다.

고정 부재(100)는 예컨대 도 3에 나타내는 바와 같이, 휴대 전자 기기(1) (예컨대 휴대 전화)의 렌즈(광 투과성을 갖는 표시부 보호 부재, 예컨대 커버 유리 등의 보호 패널)(10)와 케이스(20)의 사이에 개재시켜 이용된다. 더욱 자세하게는 고정 부재(100)의 제1 점착제층(124)의 표면(제1 점착면)(124A)이 렌즈(10)에 압착되고, 제2 점착제층(126)의 표면(제2 접착면)(126A)이 케이스(20)에 압착됨으로써, 휴대 전자 기기(1)의 렌즈(10)와 케이스(20)를 액밀하게(전형적으로는 수밀(水密)하게 즉, 물이 통하지 않도록) 접합하는 씰부(30)가 구성된다. 또한, 도 3에서, 부호 22는 액정 모듈 유닛, 부호 24는 렌즈(10)와 액정 모듈 유닛(22)의 간격을 띄우는 스페이서, 부호 26은 백라이트 유닛을 나타낸다. 그 밖에, 휴대 전자 기기(1)는 도시하지 않은 회로 기판이나 배터리 유닛 등의 일반적인 휴대 전자 기기 구성 요소를 필요에 따라 구비하여도 된다.

(제2 실시예)

도 4에 나타내는 고정 부재(200)는 1장의 시트로 형성된 이음새가 없는 형상이고, 대향하는 2개의 단변 중 한쪽 단변의 끝에 개구부(206)를 갖는 프레임 형상으로 구성되어 있다. 고정 부재(200)는 각 단변의 중앙부에 폭 2.0mm 이상의 랜드부(204a, 204b)를 갖고, 그 이외의 부분은 폭 2.0mm 미만의 세폭부(202a, 202b, 202c)로 되어 있다. 고정 부재(200)의 안쪽 테두리(200a)의 내측에는 창문부(210)가 형성되어 있다. 고정 부재(200)의 단면 구조는 도 2에 나타내는 고정 부재(100)의 단면 구조와 동일할 수 있다.

이러한 형상의 고정 부재(200)는 도 5에 나타내는 바와 같이, 개구부(206)를 적절한 봉지재(230)로 막음(밀봉함)으로써 닫힌 환 형상으로 할 수 있다. 이에 따라 고정 부재(200) 및 봉지재(230)로 이루어지고 렌즈와 케이스를 액밀하게 접합하는 씰부가 구성된다. 또한, 개구부(206)를 봉지재(230)로 막는 조작은 전형적으로는 고정 부재(200)를 렌즈 및 케이스에 첩부한 후에 실시되는데, 고정 부재(200)의 편면만을 피착체에 첩부한 후에 실시하여도 된다. 봉지재(230)로는 공지의 접착제, 점착제, 실링재 등을 이용할 수 있다. 또는 고정 부재(200)와는 별체(別體)의 점착 시트를 봉지재(230)로 이용하여도 된다.

(제3 실시예)

여기에 개시되는 고정 부재는 복수의 서브 고정 부재를 포함하여 구성되어 있어도 된다. 예컨대, 프레임 형상의 고정 부재의 경우, 각각 인접하는 2변으로 이루어지는 형상(L자형)으로 형성된 2장의 서브 고정 부재로 분할된 형태로 할 수 있다. 프레임 형상의 고정 부재를 분할하는 다른 형태로는 한 쌍의 장변의 각 중앙부 또는 한 쌍의 단변의 각 중앙부에서 2개로 분할하는 형태, 인접하는 3변과 나머지의 1변으로 분할하는 형태, 각 변이 각각 하나의 서브 고정 부재가 되도록 4개로 분할하는 형태 등이 예시된다. 그것들의 서브 고정 부재의 단부를 서로 근접시켜 배치함으로써 프레임 형상의 고정 부재를 형성할 수 있다. 상기 근접시켜 배치한 부분은 상술한 바와 같은 봉지재의 배치 또는 용착에 의해 봉지되어도 된다.

도 6은 각각 인접하는 2변으로 이루어지는 형상(L자형)으로 형성된 2장의 서브 고정 부재(300A, 300B)로 이루어지는 프레임 형상의 고정 부재(300)에 관하여, 서브 고정 부재(300A, 300B)의 단부를 서로 접촉시켜 배치한 부분을 나타내는 평면도이다. 바람직한 일 양태에서, 서브 고정 부재(300A, 300B)는 예컨대 이와 같이 한쪽의 서브 고정 부재의 측면에 다른 쪽의 서브 고정 부재의 단면이 당접하도록 배치하여 닫힌 환 형상의 고정 부재(300)를 구성할 수 있다. 이 고정 부재(300)를 렌즈 및 케이스에 압착함으로써 고정 부재(300)(서브 고정 부재(300A, 300B))로 이루어지고, 렌즈와 케이스를 액밀하게 접합하는 씰부가 구성된다. 또한, 씰성을 향상시키기 위해, 서브 고정 부재(300A, 300B)의 맞춤선(300e)을 용착(예컨대 열 용착)하여도 되고, 맞춤선(300e)에 접착제 등의 봉지재를 배치하여도 된다.

도 6에 나타내는 형태의 변형예로서, 도 7에 나타내는 바와 같이, 서브 고정 부재(300A)의 한쪽 끝을 인접하는 변에 따르는 방향으로 조금 연장하고, 그 연장 부분을 서브 고정 부재(300B)의 단부의 외주로 둘러싸도록 배치하여도 된다. 서브 고정 부재(300A, 300B)의 단부를 이와 같이 직경 방향으로 중복시켜 배치함으로써 더욱 양호한 씰성이 실현될 수 있다. 이 경우에도 서브 고정 부재(300A, 300B)의 맞춤선(300e)을 용착 또는 봉지재에 의해 봉지하여도 된다.

<발포체 기재>

여기에 개시되는 고정 부재를 구성하는 발포체 기재는 기포(기포 구조)를 갖는 부분을 구비한 기재로서, 전형적으로는 층 형상의 발포체(발포체층)를 적어도 1층 포함하는 기재이다. 상기 발포체 기재는 1층 또는 2층 이상의 발포체층으로 구성된 기재일 수 있다. 상기 발포체 기재는 예컨대, 1층 또는 2층 이상의 발포체층만으로 보다 실질적으로 구성된 기재일 수 있다. 특별히 한정하는 것은 아니지만, 여기에 개시되는 기술에서의 발포체 기재의 하나의 바람직한 예로서 단층(1층)의 발포체층으로 이루어지는 발포체 기재를 들 수 있다.

발포체 기재의 두께(Hs)[mm]는 특별히 한정되지 않고, 고정 부재의 강도나 유연성, 사용 목적 등에 따라 적절하게 설정할 수 있다. 접합부를 박형화하는 관점에서 발포체 기재의 두께(Hs)로는 통상적으로 0.70mm 이하가 적당하며, 0.40mm 이하가 바람직하고, 0.30mm 이하가 더욱 바람직하다. 여기에 개시되는 기술은 고정 부재를 좁은 폭으로 가공할 때의 가공성 등의 관점에서 발포체 기재의 두께(Hs)가 0.20mm 이하(전형적으로는 0.18mm 이하, 예컨대 0.16mm 이하)인 양태에서 바람직하게 실시될 수 있다. 또한 본 고정 부재에 의한 접합부의 내충격성 등의 관점에서 발포체 기재의 두께(Hs)로는 0.05mm 이상이 적당하며, 0.06mm 이상이 바람직하고, 0.08mm 이상이 더욱 바람직하다. 여기에 개시되는 기술은 발포체 기재의 두께(Hs)가 0.10mm 이상(전형적으로는 0.10mm 초과, 보다 바람직하게는 0.12mm 이상, 예컨대 0.13mm 이상)인 양태에서 바람직하게 실시될 수 있다. 또한, 접합부의 내충격성은 예컨대, 후술하는 낙하 내구성 시험으로 평가할 수 있다.

여기에 개시되는 고정 부재에 있어서, 해당 고정 부재의 두께(Hf)[mm]가 차지하는 발포체 기재의 두께(Hs)[mm]의 비율은 특별히 한정되지 않는다. 내충격성과 점착 성능을 효과적으로 양립하기 쉽게 하는 관점에서 통상적으로는 Hs/Hf를 20∼80% 정도로 하는 것이 적당하며 30∼70% 정도(예컨대 40∼60% 정도)로 하는 것이 바람직하다.

특별히 한정하는 것은 아니지만, 여기에 개시되는 고정 부재는 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 해당 고정 부재를 구성하는 발포체 기재의 두께(Hs)[mm]의 관계가 0.50≤M×Hs를 만족하는 것이 바람직하다. 이러한 고정 부재는 세폭부에서도 양호한 내충격성(예컨대, 낙하 충격에 대한 내구성)을 발휘하는 경향이 있다. 그 이유를 해명할 필요는 없지만, 예컨대 다음과 같이 생각할 수 있다. 즉, M×Hs의 값이 큰 고정 부재는 대체로 인장 변형에 대해 높은 저항을 나타낸다. 여기서, 고정 부재가 인장 응력에 의해 변형하면 일반적으로, 해당 고정 부재의 점착제층과 피착체와의 접촉 면적(점착 면적)은 감소한다. 세폭부에서는 점착 면적이 처음부터 작기 때문에 인장 변형에 의한 점착 면적의 감소가 점착 성능에 미치는 영향이 특히 커지는 경향이 있다. M×Hs가 0.5 이상인 고정 부재는 인장 응력에 의한 점착 면적의 감소가 생기기 어렵고, 이것이 세폭부의 내충격성 향상에 유리하게 기여하고 있는 것으로 생각할 수 있다.

특별히 한정하는 것은 아니지만, 세폭부의 내충격성을 더욱 향상시키는 관점에서 M×Hs의 값은 0.60 이상인 것이 바람직하고, 0.70 이상이 보다 바람직하며, 0.80 이상(예컨대 0.90 이상)이 더욱 바람직하다. M×Hs 값의 상한은 특별히 제한되지 않지만, 유연성 등의 관점에서 통상적으로는 10.0 이하가 적당하며, 3.0 이하가 바람직하고, 2.0 이하 (예컨대 1.5 이하)가 더욱 바람직하다.

발포체 기재의 밀도(D)(겉보기 밀도를 말한다. 이하, 특별히 기재하지 않는 경우 동일하다)는 특별히 한정되지 않으며, 예컨대 0.1∼0.9g/cm3일 수 있다. 내충격성의 관점에서 발포체 기재의 밀도(D)는 0.8g/cm3 이하가 적당하며, 0.7g/cm3 이하(예컨대 0.6g/cm3 이하)가 바람직하다. 또한, 내충격성의 관점에서 발포체 기재의 밀도(D)는 0.12g/cm3 이상이 바람직하고, 0.15g/cm3 이상이 보다 바람직하며, 0.2g/cm3 이상(예컨대 0.3g/cm3 이상)이 더욱 바람직하다. 또한, 발포체 기재의 밀도(D)(겉보기 밀도)는 JIS K 6767에 준거하여 측정할 수 있다.

여기에 개시되는 고정 부재는 100% 모듈러스(M)[N/mm2기재]와 발포체 기재의 밀도(D)[g/cm3]와의 관계가 9.0≤(M/D)을 만족하는 것이 바람직하다. 이와 같은 고정 부재에 의하면, 세폭부에서 더욱 양호한 내충격성(예컨대, 낙하 충격에 대한 접합부의 내구성)이 발휘되는 경향이 있다. 이것은 M/D이 큰 고정 부재는 인장 변형에 대하여 발포체 기재의 밀도에 비해 높은 저항을 나타내는 경향이 있으며, 따라서 세폭부에서도 충격 시에 점착 면적의 감소가 생기기 어렵기 때문이라고 생각할 수 있다. 바람직한 일 양태에서, M/D 값은 9.5 이상이어도 되고, 10.0 초과, 나아가 10.5 초과(예컨대 11.0 이상)이어도 된다. M/D의 상한은 특별히 제한되지 않지만, 재료의 제조 용이성 또는 입수 용이성 등의 관점에서 통상적으로는 50 이하가 적당하며, 40 이하가 바람직하고, 30 이하(예컨대 25 이하)가 더욱 바람직하다. 바람직한 일 양태에서, M/D이 20 이하여도 되고, 15 이하이어도 된다.

발포체 기재의 평균 기포 직경은 특별히 한정되지 않지만, 세폭부의 방수 신뢰성, 방진 신뢰성 등의 관점에서는 300㎛ 이하가 바람직하고, 200㎛ 이하가 보다 바람직하며, 150㎛ 이하가 더욱 바람직하다. 더욱 고성능인 방수성이나 방진성을 발휘하는 관점에서는 발포체 기재의 평균 기포 직경은 120㎛ 이하인 것이 바람직하고, 100㎛ 이하 (전형적으로는 90㎛ 이하, 예컨대 80㎛ 이하, 나아가 70㎛ 이하)가 보다 바람직하다. 여기에 개시되는 기술에 있어서 발포체 기재의 평균 기포 직경을 작게 함으로써 좁은 폭에서 충격(예컨대: 낙하 충격)을 받더라도 방수성이나 방진성이 유지되기 쉬운 경향이 있다. 또한, 평균 기포 직경을 작게 하는 것은 상술한 M/D의 값을 크게 하는 하나의 수단으로서도 유효하게 될 수 있으므로 바람직하다. 평균 기포 직경의 하한은 특별히 한정되지 않지만, 내충격성의 관점에서 통상적으로는 10㎛ 이상이 적당하며, 20㎛ 이상이 바람직하고, 30㎛ 이상이 보다 바람직하고, 40㎛ 이상(예컨대 50㎛ 이상)이 더욱 바람직하다. 일 양태에서, 평균 기포 직경은 55㎛ 이상이어도 되고, 60㎛ 이상이어도 된다. 또한, 여기서 말하는 평균 기포 직경은 발포체 기재의 단면을 전자 현미경으로 관찰하여 얻어지는 진구 환산의 평균 기포 직경을 말한다.

발포체 기재에 포함되는 기포는 해당 발포체 기재의 평면시(平面視)에서 비교적 원형에 가까운 형상인 것이 바람직하다. 즉, 발포체 기재의 흐름 방향(이하, ‘MD’라고도 한다.)의 평균 기포 직경과 폭 방향(이하 ‘CD’라고도 한다.)의 평균 기포 직경이 지나치게 상이하지 않는 것이 바람직하다. 상기 기포의 형상의 원 형상으로부터의 간격의 정도는 해당 발포체 기재의 CD에 관한 평균 기포 직경(CD 평균 기포 직경)에 대한 MD에 관한 평균 기포 직경(MD 평균 기포 직경)의 비, 즉 하기 식으로 표시되는‘애스펙트 비(MD/CD)’를 지표로서 파악할 수 있다. 이 애스펙트 비(MD/CD)가 보다 1에 가까우면, 발포체 기재에 포함되는 기포의 평면시에서의 형상이 더욱 원형에 가깝다고 말할 수 있다.

애스펙트 비(MD/CD)=MD 평균 기포 직경/CD 평균 기포 직경

여기에 개시되는 기술에서의 일 양태에서, 발포체 기재에 포함되는 기포의 애스펙트 비(MD/CD)는 바람직하게는 0.7 이상, 보다 바람직하게는 0.75 이상, 더욱 바람직하게는 0.8 이상이며, 예컨대 0.85 이상일 수 있다. 일 양태에서, 애스펙트 비는 0.9 이상이어도 되고, 0.95 이상(예컨대 약 1.0 이상)이어도 된다. 또한, 상기 애스펙트 비(MD/CD)는 바람직하게는 1.3 이하, 보다 바람직하게는 1.25 이하, 더욱 바람직하게는 1.2 이하이며, 예컨대 1.15 이하일 수 있다. 상기 애스펙트 비(MD/CD)가 1보다 지나치게 작지 않음으로써 상기 발포체 기재를 이용한 점착 시트 및 고정 부재의 취급성이 향상될 수 있다. 또한, 상기 애스펙트 비(MD/CD)가 1보다 지나치게 크지 않음으로써 상기 발포체 기재를 이용한 고정 부재의 방수성(예컨대, 후술하는 낙하 후 방수성)이나 방진성이 향상될 수 있다. 후술하는 바와 같이 세폭부를 갖는 형태(특히 세폭부를 갖는 환 형상 부재의 형태)의 고정 부재를 구성하는 발포체 기재에서는, 상기 애스펙트 비(MD/CD)가 1에 가까운 것이 특히 유의의하다.

여기서, 발포체 기재의 MD란 해당 발포체 기재의 제조 공정에서의 압출 방향을 가리킨다. 특별히 한정하는 것은 아니지만, 테이프 형상 등의 장척(長尺) 형상의 발포체 기재에서의 MD는 통상적으로 그것의 장척 방향과 일치한다. 또한, 발포체 기재의 CD란 해당 발포체 기재의 MD에 직교하고, 또한 해당 발포체 기재의 표면에 따른 방향을 가리킨다. 이 발포체 기재의 두께 방향(이하, ‘VD’라고도 한다)은 상기 MD와 상기 CD의 어느 것과도 직교하는 방향이 된다.

발포체 기재의 MD 평균 기포 직경은 다음과 같이 측정된다.

즉, 상기 발포체 기재를, 그것의 CD에서의 거의 중앙부에서, MD 및 VD에 평행하는 평면(즉 수선(垂線)의 방향이 CD와 일치하는 것과 같은 평면)에 따라 절단하고, 그 절단면의 중앙부를 주사형 전자 현미경(SEM)으로 촬영한다. 촬영한 화상을 A4 사이즈의 용지에 인쇄하고 화상 상에 MD에 평행하는 길이 60mm의 직선을 하나 그린다. 이 때, 60mm의 직선 상에 기포가 10∼20개 정도 존재하도록 SEM의 확대 배율을 조정한다. 상기 직선 상에 존재하는 기포 수를 육안으로 세어서 하기의 식으로 MD 평균 기포 직경을 산출한다.

MD 평균 기포 직경(㎛)=60(mm)×103/(기포 수(개)×확대 배율)

발포체 기재의 CD 평균 기포 직경은 다음과 같이 측정된다.

즉, 상기 발포체 기재를 그것의 CD 및 VD에 평행하는 평면(즉, 수선 방향이 MD와 일치하는 것과 같은 평면)에 따라 절단하고, 그 절단면의 중앙부를 SEM으로 촬영한다. 촬영한 화상을 A4 사이즈의 용지에 인쇄하고, 화상 상에 CD에 평행하는 길이 60mm의 직선을 하나 그린다. 이 때, 60mm의 직선 상에 기포가 10∼20개 정도 존재하도록 SEM의 확대 배율을 조정한다. 상기 직선 상에 존재하는 기포 수를 육안으로 세어서, 하기의 식으로 CD 평균 기포 직경을 산출한다.

CD 평균 기포 직경(㎛)=60(mm)×103/(기포 수(개)×확대 배율)

또한, 직선을 그리는 것에 있어서는 가능한 한 직선이 기포에 점 접촉하지 않고 관통한 상태가 되도록 한다. 일부의 기포가 직선에 점 접촉하는 경우에는 이 기포를 1개로서 센다. 또한, 직선의 양단부가 기포를 관통하지 않고 기포 내에 위치한 상태가 되는 경우에는 이 기포를 0.5개로서 센다.

발포체 기재의 각 방향의 평균 기포 직경은 예컨대, 해당 발포체 기재의 조성(발포제의 사용량 등)이나 제조 조건(발포 공정, 연신 공정 등에서의 조건)을 조정함으로써 제어할 수 있다.

바람직한 일 양태에 관한 고정 부재는 100% 모듈러스(M)[N/mm2기재]와 발포체 기재의 밀도(D)[g/cm3]와 발포체 기재의 평균 기포 직경(P)[㎛] 과의 관계가 다음 식:70≤(M/D)/(P×10-3);을 만족한다. 상기 식을 만족하는 고정 부재는 예컨대 후술하는 낙하 후 방수성과 같이 좁은 폭에서 충격을 받더라도 방수성이나 방진성을 유지하는 성능이 우수한 것으로 될 수 있다. 보다 바람직한 효과를 얻는 관점에서 (M/D)/(P×10-3)의 값은 90 이상이 바람직하며, 120 이상이 보다 바람직하고, 150 이상이 더욱 바람직하며, 170 이상이어도 된다. (M/D)/(P×10-3)의 값의 상한은 특별히 제한되지 않지만, 재료의 입수 용이성 또는 제조 용이성 등의 관점에서 통상적으로는 700 이하이며, 500 이하가 적당하고 전형적으로는 300 이하이며, 250 이하이어도 된다. 또한, 상기 식 중의 P는 상술한 진구 환산의 평균 기포 직경을 [㎛]의 단위로 표시하였을 때의 수치 부분이고, P 자체는 무차원 수이다(본 명세서에 기재된 다른 식 중의 P에서도 동일하다).

여기에 개시되는 기술에서의 발포체 기재로는 10% 압축 강도 C10[kPa]와 30% 압축 강도 C30[kPa]와의 관계가 다음 식:(C30/C10)≤5.0;를 만족하는 것을 바람직하게 채용할 수 있다. 여기서, 발포체 기재의 10% 압축 강도는 해당 발포체 기재를 30mm 각의 정사각형 형상으로 절단한 것을 쌓아 올려서 약 2mm의 두께로 한 측정 시료를 한 쌍의 평판 사이에 끼우고 그것을 처음 두께의 10%에 상당하는 두께만큼 압축하였을 때의 하중(압축률 10%에서의 하중)을 말한다. 즉, 상기 측정 시료를 처음 두께의 90%에 상당하는 두께로 압축하였을 때의 하중을 말한다. 30% 압축 강도 C30[kPa] 및 후술하는 25% 압축 강도 C25[kPa]에 대해서도 마찬가지로, 측정 시료를 처음 두께의 30% 또는 25%에 상당하는 두께만큼 압축하였을 때의 하중을 말한다.

발포체 기재의 임의의 압축률에서의 압축 강도는, JIS K 6767에 준거하여 측정된다. 구체적인 측정 순서로서는 상기 한 쌍의 평판의 중앙부에 상기 측정 시료를 세팅하고 상기 평판의 간격을 좁힘으로써 연속적으로 임의의 압축률까지 압축하고, 거기서 평판을 정지시키고 10초 경과 후의 하중을 측정한다. 발포체 기재의 압축 강도는 예컨대, 발포체 기재를 구성하는 재료의 가교도나 밀도, 기포의 크기나 형상 등에 의해 제어할 수 있다.

압축 강도 비(C30/C10)가 작다는 것은 압축의 정도의 차이가 압축 강도에 미치는 영향이 작다는 것을 의미한다. 예컨대, 여기에 개시되는 고정 부재에 따른 접합면에 단차나 흠집 등의 요철이 있는 경우나 고정 부재의 폭이 부분적으로 상이한 경우, 또는 고정 부재에 따른 접합부의 일부가 다른 부분보다도 큰 응력을 받은 경우 등에 있어서, 고정 부재의 일부가 다른 부분보다 크게 압축되는 경우가 있을 수 있다. 압축의 정도의 차이에 따른 압축 강도의 차이가 지나치게 크면 압축의 정도가 변화하는 부분에 왜곡이 집중하여, 당해 부분이 고정 부재의 박리나 발포체 기재 손상의 기점이 되는 경우가 있을 수 있다. (C30/C10)가 작은 발포체 기재를 이용한 고정 부재는 상기 압축의 정도의 차이에 기인하는 압축 강도의 차이가 작기 때문에 상기 박리나 발포체 기재의 손상이 생기기 어렵다. 이것은 내충격성 향상의 관점에서 유리할 수 있다. 더욱 양호한 효과를 얻는 관점에서 (C30/C10)는 4.5 이하인 것이 보다 바람직하고, 4.0 이하인 것이 더욱 바람직하다. (C30/C10)가 3.5 이하이어도 된다. (C30/C10)의 하한은 특별히 한정되지 않지만, 예컨대 2.5 이상이 적당하며, 3.0 이상이어도 된다.

발포체 기재의 25% 압축 강도 C25는 특별히 한정되지 않으며, 예컨대 20kPa 이상(전형적으로는 40kPa 이상)일 수 있다. C25는 통상적으로 250kPa 이상이 적당하며 300kPa 이상(예컨대 400kPa 이상)이 바람직하다. 이러한 발포체 기재를 구비하는 고정 부재는 폭이 좁더라도, 낙하 등의 충격에 대하여 양호한 내구성을 발휘할 수 있다. 예컨대, 충격에 의한 고정 부재의 찢어짐이 보다 잘 방지된 것일 수 있다. C25의 상한은 특별히 제한되지 않지만, 통상적으로 1300kPa 이하(예컨대 1200kPa 이하)가 적당하다. 일 양태에서, C25는 1000kPa 이하이어도 되고, 800kPa이어도 되며, 나아가 600kPa 이하(예컨대 500kPa 이하)이어도 된다. C25[kPa]와 겉보기 밀도(D)[g/cm3]의 관계가 다음 식:150≤C25×D≤400(예컨대 200≤C25×D≤350, 바람직하게는 240≤C25×D≤300);을 만족하는 발포체 기재를 구비한 고정 부재에 의하면, 더욱 양호한 결과를 얻을 수 있다.

바람직한 다른 일 양태에서 발포체 기재의 C25는 20kPa∼200kPa(전형적으로는 30kPa∼150kPa, 예컨대 40kPa∼120kPa)로 할 수 있다. 이러한 발포체 기재를 구비하는 고정 부재는 밀도에 비해 압축 강도가 낮기 때문에 세폭부에 있어서도 쿠션성이 우수한 것이 될 수 있다. 예컨대, 낙하 충격을 발포체 기재가 흡수함으로써 고정 부재의 박리가 보다 잘 방지될 수 있다. C25[kPa]와 겉보기 밀도(D)[g/cm3]와의 관계가 다음 식:100≤C25/D≤400(예컨대 150≤C25/D≤350, 바람직하게는 200≤C25/D≤300);을 만족하는 발포체 기재를 구비하는 고정 부재에 의하면, 더욱 양호한 결과를 얻을 수 있다.

바람직한 일 양태에 관한 고정 부재는 100% 모듈러스(M)[N/mm2기재]와 발포체 기재의 C25[kPa]와의 관계가 다음 식:35≤M/(C25×10-3);을 만족한다. 이러한 고정 부재는 압축 응력에 대해서는 양호한 쿠션성을 나타내고, 또한 신장에 대해서는 강한 저항을 나타내기 때문에, 세폭부에 있어서도 내충격성이 좋은 것이 될 수 있다. M/(C25×10-3)이 40 이상(보다 바람직하게는 45 이상, 더욱 바람직하게는 50 이상, 예컨대 55 이상)인 고정 부재에 의하면, 더욱 양호한 결과를 실현할 수 있다. M/(C25×10-3)의 상한은 특별히 제한되지 않고, 예컨대 300 이하(바람직하게는 200 이하, 보다 바람직하게는 150 이하, 전형적으로는 100 이하)일 수 있다.

바람직한 다른 일 양태에 따른 고정 부재는 100% 모듈러스(M)[N/mm2기재]와 발포체 기재의 C25[kPa]와 발포체 기재의 밀도(D)[g/cm3]와의 관계가 다음 식:10≤(M×D)/(C25×10-3)을 만족한다. 이러한 고정 부재는 압축 강도 및 밀도에 비해 100% 모듈러스(M)가 높기 때문에 압축 응력에 대해서는 양호한 쿠션성을 나타내고 또한 신장에 대해서는 강한 저항을 나타내는 경향이 있다. 따라서 세폭부에 있어서도 내충격성이 좋은 것이 될 수 있다. (M×D)/(C25×10-3)가 15 이상(예컨대 18 이상)인 고정 부재에 의하면, 더욱 양호한 결과를 실현할 수 있다. (M×D)/(C25×10-3)의 상한은 특별히 제한되지 않고, 예컨대 50 이하 (바람직하게는 40 이하, 전형적으로는 30 이하) 일 수 있다.

발포체 기재의 인장 신도는 특별히 한정되지 않는다. 예컨대, 흐름 방향(MD)의 인장 신도가 200%∼800% (보다 바람직하게는 400%∼600%)인 발포체 기재를 바람직하게 채용할 수 있다. 또한, 폭 방향(TD)의 인장 신도가 50%∼800%(보다 바람직하게는 200%∼500%)인 발포체 기재가 바람직하다. 발포체 기재의 신장은 JIS K 6767에 준거하여 측정된다. 발포체 기재의 신장은 예컨대, 가교도나 겉보기 밀도(발포 배율) 등에 의해 제어할 수 있다.

발포체 기재의 인장 세기(인장 강도)는 특별히 한정되지 않는다. 예컨대, 흐름 방향(MD)의 인장 강도가 5MPa∼35MPa(바람직하게는 10MPa∼30MPa)인 발포체 기재를 바람직하게 채용할 수 있다. 또한 폭 방향(TD)의 인장 강도가 1MPa∼25MPa (보다 바람직하게는 5MPa∼20MPa)인 발포체 기재가 바람직하다. 발포체 기재의 인장 강도는 JIS K 6767에 준거하여 측정된다. 발포체 기재의 인장 강도는 예컨대, 가교도나 겉보기 밀도(발포 배율) 등에 의해 제어할 수 있다.

발포체 기재의 재질은 특별히 제한되지 않는다. 통상적으로는 플라스틱 재료의 발포체(플라스틱 발포체)에 의해 형성된 발포체층을 포함하는 발포체 기재가 바람직하다. 플라스틱 발포체를 형성하기 위한 플라스틱 재료(고무 재료를 포함하는 의미이다.)는 특별히 제한되지 않고, 공지의 플라스틱 재료 중에서 적절히 선택할 수 있다. 플라스틱 재료는 1종을 단독으로 또는 2종 이상을 적절히 조합하여 이용할 수 있다.

플라스틱 발포체의 구체예로는 폴리에틸렌제 발포체, 폴리프로필렌제 발포체 등의 폴리올레핀계 수지제 발포체; 폴리에틸렌테레프탈레이트제 발포체, 폴리에틸렌나프탈레이트제 발포체, 폴리부틸렌테레프탈레이트제 발포체 등의 폴리에스테르 계 수지제 발포체; 폴리염화비닐제 발포체 등의 폴리염화비닐계 수지제 발포체; 초산 비닐계 수지제 발포체; 폴리페닐렌설파이드 수지제 발포체; 지방족 폴리아미드(나일론) 수지제 발포체, 전방향족 폴리아미드(아라미드) 수지제 발포체 등의 아미드 계 수지제 발포체; 폴리이미드계 수지제 발포체; 폴리에테르에테르케톤(PEEK)제 발포체; 폴리스티렌제 발포체 등의 스티렌계 수지제 발포체; 폴리우레탄수지제 발포체 등의 우레탄계 수지제 발포체; 등을 들 수 있다. 또한 플라스틱 발포체로서 폴리클로로프렌 고무제 발포체 등의 고무계 수지제 발포체를 사용하여도 된다.

바람직한 발포체로서 폴리올레핀계 수지제 발포체(이하‘폴리올레핀계 발포체’라고도 한다.)가 예시된다. 폴리올레핀계 발포체를 구성하는 플라스틱 재료 (즉, 폴리올레핀계 수지)로는 공지 또는 관용의 각종 폴리올레핀계 수지를 특별한 한정 없이 이용할 수 있다. 예컨대, 저밀도 폴리에틸렌(LDPE), 직쇄상 저밀도 폴리에틸렌(LLDPE), 고밀도 폴리에틸렌(HDPE) 등의 폴리에틸렌, 폴리프로필렌, 에틸렌-프로필렌 공중합체, 에틸렌-비닐아세테이트 공중합체 등을 들 수 있다. LLDPE의 예로서는 치글러-나타 촉매계 직쇄상 저밀도 폴리에틸렌, 메탈로센 촉매계 직쇄상 저밀도 폴리에틸렌 등을 들 수 있다. 이러한 폴리올레핀계 수지는 1종을 단독으로 또는 2종 이상을 적절히 조합하여 이용할 수 있다.

여기에 개시되는 기술에서의 발포체 기재의 바람직한 예로는 내충격성이나 방수성, 방진성 등의 관점에서, 폴리에틸렌계 수지의 발포체로부터 실질적으로 구성되는 폴리에틸렌계 발포체 기재, 폴리프로필렌계 수지의 발포체로부터 실질적으로 구성되는 폴리프로필렌계 발포체 기재 등의 폴리올레핀계 발포체 기재를 들 수 있다. 여기에서 폴리에틸렌계 수지란 에틸렌을 주 모노머(즉, 모노머 중의 주성분)로 하는 수지를 가리키며, HDPE, LDPE, LLDPE 등 외에 에틸렌의 공중합 비율이 50중량%을 초과하는 에틸렌-프로필렌 공중합체나 에틸렌-비닐 아세테이트 공중합체 등을 포함할 수 있다. 마찬가지로, 폴리프로필렌계 수지란 프로필렌을 주 모노머로 하는 수지를 가리킨다. 여기에 개시되는 기술에서의 발포체 기재로는 폴리에틸렌계 발포체 기재를 바람직하게 채용할 수 있다.

상기 플라스틱 발포체(전형적으로는 폴리올레핀계 발포체)의 제조 방법은 특별히 한정되지 않고, 공지의 각종 방법을 적절히 채용할 수 있다. 예컨대, 상기 플라스틱 재료, 또는 상기 플라스틱 발포체의 성형 공정, 가교 공정 및 발포 공정을 포함하는 방법으로 제조할 수 있다. 또한, 필요에 따라 연신 공정을 포함할 수 있다.

상기 플라스틱 발포체를 가교시키는 방법으로는 예컨대, 유기 과산화물 등을 이용하는 화학 가교법 또는 전리(電離)성 방사선을 조사하는 전리성 방사선 가교법 등을 들 수 있고, 이러한 방법은 병용될 수 있다. 상기 전리성 방사선으로는 전자선, α선, β선, γ선 등이 예시된다. 전리성 방사선의 선량은 특별히 한정되지 않고, 발포체 기재의 목표 물성(예컨대 가교도) 등을 고려하여 적절한 조사 선량으로 설정할 수 있다.

상기 발포체 기재에는 필요에 따라 충전제(무기 충전제, 유기 충전제 등), 노화 방지제, 산화 방지제, 자외선 흡수제, 대전 방지제, 윤활제, 가소제, 난연제, 계면 활성제 등의 각종 첨가제가 배합되어 있어도 된다.

여기에 개시되는 기술에서의 발포체 기재는 해당 발포체 기재를 구비하는 고정 부재에서 소망하는 의장성이나 광학 특성(예컨대, 차광성, 광 반사성 등)을 발현시키기 위해 착색되어 있어도 된다. 이 착색에는 공지의 유기 또는 무기의 착색제를 1종을 단독으로 또는 2종 이상을 적절히 조합하여 이용할 수 있다.

예컨대, 여기에 개시되는 고정 부재를 차광 용도로 이용하는 경우, 발포체 기재의 가시광 투과율은 특별히 한정되지 않지만, 후술하는 고정 부재의 가시광 투과율과 마찬가지로 0%∼15%인 것이 바람직하고, 보다 바람직하게는 0%∼10%이다. 또한, 여기에 개시되는 고정 부재를 광 반사 용도로 이용하는 경우, 발포체 기재의 가시광 반사율은 고정 부재의 가시광 반사율과 마찬가지로 20%∼100%가 바람직하고, 보다 바람직하게는 25%∼100%이다.

발포체 기재의 가시광 투과율은 분광 광도계(예컨대, 주식회사 히타치 하이테크놀로지 제품의 분광 광도계, 형식‘U-4100’)를 이용하여 파장 550nm에서 발포체 기재의 한쪽 면 측에서 조사하여 다른 쪽 면 측으로 투과한 광의 강도를 측정함으로써 구할 수 있다. 발포체 기재의 가시광 반사율은 상기 분광 광도계를 이용하여 파장 550nm에서 발포체 기재의 한 쪽 면으로 조사하여 반사한 광의 강도를 측정함으로써 구할 수 있다. 또한, 고정 부재의 가시광 투과율이나 가시광 반사율도 동일한 방법으로 구할 수 있다.

여기에 개시되는 고정 부재를 차광 용도로 이용하는 경우, 상기 발포체 기재는 흑색으로 착색되어 있는 것이 바람직하다. 흑색으로는 L*a*b* 표색계에서 규정된 L*(명도)에서 35 이하(예컨대, 0∼35)가 바람직하고, 보다 바람직하게는 30 이하(예컨대, 0∼30)이다. 또한, L*a*b* 표색계에서 규정된 a*나 b*는 각각 L* 값에 따라 적절하게 선택할 수 있다. a*나 b*는 특별히 한정되지 않지만, 모두 -10∼10(보다 바람직하게는 -5∼5, 더욱 바람직하게는 -2.5∼2.5)의 범위인 것이 바람직하다. 예컨대, a* 및 b*가 어느 것도 0 또는 약 0인 것이 바람직하다.

또한, 본 명세서에서, L*a*b* 표색계에서 규정된 L*a*b*는 색채 색차계(예컨대, 미놀타사 제조의 색채 색차계, 상품명‘CR-200’)를 이용하여 측정함으로써 구할 수 있다. 또한, L*a*b* 표색계는 국제 조명위원회(CIE)가 1976년에 추천한 색 공간이며, CIE1976(L*a*b*) 표색계라고 불리는 색 공간을 의미한다. 또한, L*a*b* 표색계는 일본 공업 규격에서는 JIS Z 8729로 규정되어 있다.

발포체 기재를 흑색으로 착색할 때에 이용되는 흑색 착색제로는 예컨대, 카본 블랙(퍼니스 블랙, 채널 블랙, 아세틸렌 블랙, 서멀 블랙, 램프 블랙 등), 흑연, 산화 구리, 이산화 망간, 아닐린 블랙, 페릴렌 블랙, 티타늄 블랙, 시아닌 블랙, 활성탄, 페라이트(비자성 페라이트, 자성 페라이트 등), 자철광, 산화크롬, 산화철, 이황화 몰리브덴, 크롬 착체, 복합 산화물계 흑색 색소, 안트라퀴논계 유기 흑색 색소 등을 이용할 수 있다. 비용이나 입수성의 관점에서 바람직한 흑색 착색제로서 카본 블랙이 예시된다. 흑색 착색제의 사용량은 특별히 한정되지 않고, 소망하는 광학 특성을 부여할 수 있도록 적절하게 조정한 양으로 할 수 있다.

여기에 개시되는 고정 부재를 광 반사 용도로 사용하는 경우, 상기 발포체 기재는 백색으로 착색되는 것이 바람직하다. 백색으로는 L*a*b* 표색계에서 규정된 L*(명도)에서 87 이상(예컨대, 87∼100)가 바람직하고, 보다 바람직하게는 90 이상(예컨대, 90∼100)이다. L*a*b* 표색계에서 규정된 a*나 b*는 각각 L*의 값에 따라 적절하게 선택할 수 있다. a*나 b*로는 예컨대, 어느 것도 -10∼10(보다 바람직하게는 -5∼5, 더욱 바람직하게는 -2.5∼2.5)의 범위인 것이 바람직하다. 예컨대, a*및 b*가 어느 것도 0 또는 약 0인 것이 바람직하다.

발포체 기재를 백색으로 착색할 때에 이용되는 백색 착색제로는, 예컨대, 산화 티탄(루틸형 이산화티타늄, 아나타제형 이산화티타늄 등의 이산화티타늄), 산화 아연, 산화 알루미늄, 산화 규소, 산화 지르코늄, 산화 마그네슘, 산화 칼슘, 산화 주석, 산화 바륨, 산화 세슘, 산화 이트륨, 탄산 마그네슘, 탄산 칼슘(경질 탄산 칼슘, 중질 탄산 칼슘 등), 탄산 바륨, 탄산 아연, 수산화 알루미늄, 수산화 칼슘, 수산화 마그네슘, 수산화 아연, 규산 알루미늄, 규산 마그네슘, 규산 칼슘, 황산 바륨, 황산 칼슘, 스테아린산 바륨, 아연화, 황화 아연, 타르크, 실리카, 알루미나, 클레이, 고령토, 인산 티타늄, 운모, 석고, 화이트 카본, 규조토, 벤토나이트, 리소폰, 제올라이트, 세리사이트, 가수 할로이사이토 등의 무기계 뱍색 착색제나 아크릴계 수지 입자, 폴리스티렌계 수지 입자, 폴리우레탄계 수지 입자, 아미드계 수지 입자, 폴리카보네이트계 수지 입자, 실리콘계 수지 입자, 우레아-포르말린계 수지 입자, 멜라민계 수지 입자 등의 유기계 백색 착색제 등을 들 수 있다. 백색 착색제의 사용량은 특별히 한정되지 않고, 소망하는 광학 특성을 부여할 수 있도록 적절하게 조정한 양으로 할 수 있다.

발포체 기재의 표면에는 필요에 따라서 적절하게 표면 처리가 실시되어 있어도 된다. 이 표면 처리는 예컨대, 인접하는 재료(예컨대 점착제층)에 대한 밀착성을 높이기 위한 화학적 또는 물리적인 처리일 수 있다. 이러한 표면 처리의 예로서는 코로나 방전 처리, 크롬산 처리, 오존 노출, 화염 노출, 자외선 조사 처리, 플라즈마 처리, 언더코팅제(프라이머)의 도포 등을 들 수 있다.

<점착제>

여기에 개시되는 고정 부재는 발포체 기재의 적어도 한쪽 면에 점착제층을 갖는다. 점착제층을 구성하는 점착제의 종류는 특별히 한정되지 않는다. 상기 점착제는 예컨대, 아크릴계, 폴리에스테르계, 우레탄계, 폴리에테르계, 고무계, 실리콘계, 폴리아미드계, 불소계 등의 각종 폴리머(점착성 폴리머)로부터 선택되는 1종 또는 2종 이상을 베이스 폴리머(폴리머 성분 중의 주성분, 즉 50중량% 이상을 차지하는 성분)로 포함하는 점착제 조성물로부터 형성된 점착제일 수 있다.

발포체 기재 상에 점착제층을 형성하는 방법으로는 종래 공지의 다양한 방법을 적용할 수 있다. 예컨대, 점착제 조성물을 발포체 기재에 직접 도포하는 방법(직접법), 적당한 박리면 상에 점착제 조성물을 도포하여 해당 박리면 상에 점착제층을 형성하고, 그 점착제층을 발포체 기재에 첩합하여 전사하는 방법(전사법) 등을 들 수 있다. 이러한 방법을 조합하여 사용하여도 된다. 또한, 제1 점착제층과 제2 점착제층에서 상이한 방법을 채용하여도 된다. 점착제 조성물의 도포는, 예컨대 그라비아 롤 코터, 리버스 롤 코터, 키스 롤 코터, 딥 롤 코터, 바 코터, 나이프 코터, 스프레이 코터 등의 공지 내지 관용의 코터를 이용하여 실시할 수 있다. 용매를 포함하는 점착제 조성물을 이용하는 경우에는 가교 반응의 촉진, 제조 효율 향상 등의 관점에서 해당 점착제 조성물을 가열 하에서 건조시키는 것이 바람직하다.

점착제층의 두께는 특별히 한정되지 않고, 고정 부재의 두께(Hf)나 발포체 기재의 두께(Hs)와의 균형을 고려하여 설정할 수 있다. 예컨대, 점착제층의 두께를 약 5㎛∼150㎛로 할 수 있다. 고정 부재의 박형화와 점착 성능을 높은 수준으로 균형을 맞추는 관점에서 점착제층의 두께는 통상적으로 약 10㎛ 이상(바람직하게는 약 15㎛ 이상, 보다 바람직하게는 약 20㎛ 이상, 예컨대 약 25㎛ 이상)이 적당하며, 또한 약 100㎛ 이하(바람직하게는 약 90㎛ 이하, 보다 바람직하게는 약 80㎛ 이하, 예컨대 약 60㎛ 이하) 정도가 적당하다. 일 양태에서 점착제층의 두께는 예컨대 10㎛∼100㎛ 정도(바람직하게는 15㎛∼90㎛ 정도, 보다 바람직하게는 20㎛∼80㎛ 정도)일 수 있다. 고정 부재의 박형화 등의 관점에서 점착제층의 두께를 약 50㎛ 이하로 하여도 되고, 나아가 약 40㎛ 이하(예컨대 약 35㎛ 이하)로 하여도 된다.

여기에 개시되는 고정 부재는 본 발명의 효과를 크게 해치지 않는 범위에서 발포체 기재 및 점착제층 이외의 층(중간층, 언더코트층 등. 이하‘다른 층’이라고도 한다.)을 더 포함하여도 된다. 예컨대, 발포체 기재와 점착제층의 표면(점착면) 사이에 상기 다른 층이 형성되어 있어도 된다.

여기에 개시되는 기술은 점착제층을 구성하는 점착제가 아크릴계 점착제인 형태로서 바람직하게 실시될 수 있다. 여기서‘아크릴계 점착제’란 아크릴계 폴리머를 베이스 폴리머로 하는 점착제를 가리킨다.‘아크릴계 폴리머’란 한 분자 중에 적어도 하나의 (메트)아크릴로일기를 갖는 모노머(이하, 이것을‘아크릴계 모노머’라고 하는 경우가 있다.)를 주(主) 구성 단량체 성분(모노머의 주성분, 즉 아크릴계 폴리머를 구성하는 모노머의 총량 중 50중량% 이상을 차지하는 성분)으로 하는 폴리머를 가리킨다. 또한, 본 명세서에서‘(메트)아크릴로일기’란 아크릴로일기 및 메타크릴로일기를 포괄적으로 가리키는 의미이다. 마찬가지로, ‘(메트)아크릴레이트’는 아크릴레이트 및 메타크릴레이트를 포괄적으로 가리키는 의미이다.

상기 아크릴계 폴리머는 전형적으로는 알킬(메트)아크릴레이트를 주 구성 단량체 성분으로 하는 폴리머이다. 상기 알킬(메트)아크릴레이트로는, 예컨대, 하기 식(1)로 표시되는 화합물을 바람직하게 사용할 수 있다.

CH2=C(R1)COOR2 (1)

여기서, 상기 식 (1) 중의 R1은 수소 원자 또는 메틸기이다. R2는 탄소 원자수 1∼20의 알킬기이다. 점착 특성이 우수한 점착제를 쉽게 얻을 수 있기 때문에 R2가 탄소 원자 수 2∼14(이하, 이러한 탄소 원자 수의 범위를 C2-14 로 표시하는 경우가 있다.)의 알킬기인 알킬(메트)아크릴레이트가 바람직하다. C2-14의 알킬기의 구체예로는 메틸기, 에틸기, 프로필기, 이소프로필기, n-부틸기, 이소부틸기, s-부틸, t-부틸기, n-펜틸기, 이소아밀기 , 네오펜틸기, n-헥실기, n-헵틸기, n-옥틸기, 이소옥틸기, 2-에틸헥실기, n-노닐기, 이소노닐기, n-데실기, 이소데실기, n-운데실기, n-도데실기, n-트리데실기, n-테트라데실기 등을 들 수 있다.

바람직한 일 양태에서, 아크릴계 폴리머의 합성에 사용하는 모노머의 총량 중 약 50중량% 이상(전형적으로는 50∼99.9중량%), 보다 바람직하게는 70중량% 이상(전형적으로는 70∼99.9중량%), 예컨대 약 85중량% 이상(전형적으로는 85∼99.9중량%)이 상기 식(1)에서의 R2가 C2-14의 알킬(메트)아크릴레이트(보다 바람직하게는 C4-10 의 알킬(메트)아크릴레이트. 특히 바람직하게는 n-부틸아크릴레이트 및 2-에틸헥실아크릴레이트의 한쪽 또는 양쪽)로부터 선택되는 1종 또는 2종 이상에 의해 점유된다. 이러한 모노머 조성으로부터 얻어진 아크릴계 폴리머에 의하면, 양호한 점착 특성을 나타내는 점착제가 형성되기 쉽기 때문에 바람직하다.

특별히 한정하는 것은 아니지만, 아크릴계 폴리머로는 수산기(-OH)를 갖는 아크릴계 모노머(수산기 함유 아크릴계 모노머)가 공중합된 것을 바람직하게 사용할 수 있다. 이러한 공중합 조성의 아크릴계 폴리머에 의하면, 점착력과 응집력과의 밸런스가 우수하고, 재박리성이 우수한 점착제를 쉽게 얻을 수 있기 때문에 바람직하다.

수산기 함유 아크릴계 모노머는 1종을 단독 또는 2종 이상을 조합하여 이용할 수 있다. 수산기 함유 아크릴계 모노머의 구체예로는, 2-히드록시에틸(메트)아크릴레이트, 2-히드록시프로필(메트)아크릴레이트, 3-히드록시프로필(메트)아크릴레이트, 2-히드록시부틸(메트)아크릴레이트, 4-히드록시부틸(메트)아크릴레이트, 2-히드록시헥실(메트)아크릴레이트, 6-히드록시헥실(메트)아크릴레이트, 8-히드록시옥틸(메트)아크릴레이트, 10-히드록시데실(메트)아크릴레이트, 12-히드록시라우릴(메트)아크릴레이트 등의 히드록시알킬(메트)아크릴레이트를 들 수 있다. 또한 (4-히드록시메틸시클로헥실)메틸아크릴레이트, 폴리프로필렌글리콜모노(메트)아크릴레이트, n-히드록시에틸(메트)아크릴아미드, n-히드록시프로필(메트)아크릴아미드 등이 예시된다. 그 중에서도 히드록시알킬(메트)아크릴레이트가 바람직하고, 상기 히드록시알킬기의 알킬기가 탄소 원자 수 2∼4의 직쇄 형상인 히드록시알킬(메트)아크릴레이트가 특히 바람직하다.

수산기 함유 아크릴계 모노머는 아크릴계 폴리머의 합성에 사용하는 모노머의 총량 중 약 0.001∼10중량%의 범위에서 사용되는 것이 바람직하다. 이로 인해, 상기 점착력과 응집력을 보다 높은 수준으로 균형을 이루는 고정 부재를 실현할 수 있다. 수산기 함유 아크릴계 모노머의 사용량을 약 0.01∼5중량%(예컨대 0.05∼2중량%)로 함으로써 더욱 양호한 결과를 달성할 수 있다. 또는 여기에 개시되는 기술에서의 아크릴계 폴리머는 수산기 함유 아크릴계 모노머가 공중합 되지 않은 것이어도 된다.

여기에 개시되는 기술에서의 아크릴계 폴리머에는 본 발명의 효과를 현저히 해치지 않는 범위에서 상기 이외의 모노머(그 밖의 모노머)가 공중합되어 있어도 된다. 이러한 모노머는 예컨대, 아크릴계 폴리머의 유리 전이 온도의 조정, 점착 성능(예컨대 박리성)의 조정 등의 목적으로 사용할 수 있다. 예컨대, 점착제의 응집력이나 내열성을 향상시킬 수 있는 모노머로서 술폰산기 함유 모노머, 인산기 함유 모노머, 시아노기 함유 모노머, 비닐에스테르류, 방향족 비닐 화합물 등을 들 수 있다. 또한, 아크릴계 폴리머에 가교 기점이 될 수 있는 관능기를 도입하거나 또는 접착력의 향상에 기여할 수 있는 모노머로서 카르복실기 함유 모노머, 산무수물기 함유 모노머, 아미드기 함유 모노머, 아미노기 함유 모노머, 이미드기 함유 모노머, 에폭시기 함유 모노머, (메트)아크릴로일모르폴린, 비닐에테르류 등을 들 수 있다. 예컨대, 상기 그 밖의 모노머로서 카르복실기 함유 모노머가 공중합된 아크릴계 폴리머가 바람직하다.

술폰산기 함유 모노머로는 스티렌술폰산, 알릴술폰산, 2-(메트)아크릴아미드-2-메틸프로판술폰산, (메트)아크릴아미드프로판술폰산, 술포프로필(메트)아크릴레이트, (메트)아크릴로일옥시나프탈렌술폰산, 비닐술폰산나트륨 등이 예시된다.

인산기 함유 모노머로는 2-히드록시에틸아크릴로일포스페이트가 예시된다.

시아노기 함유 모노머로는 아크릴로니트릴, 메타크릴로니트릴 등이 예시된다.

비닐에스테르류로는, 예컨대, 초산 비닐, 프로피온산 비닐, 라우린산 비닐 등이 예시된다.

방향족 비닐 화합물로는 스티렌, 클로로스티렌, 클로로메틸스티렌, α-메틸 스티렌, 그 밖의 치환 스티렌 등이 예시된다.

카르복실기 함유 모노머로는 아크릴산, 메타크릴산, 카르복시에틸(메트)아크릴레이트, 카르복시펜틸(메트)아크릴레이트, 이타콘산, 말레산, 푸마르산, 크로톤 산, 이소크로톤산 등이 예시된다.

산무수물기 함유 모노머로는 무수 말레인산, 무수 이타콘산, 상기 카르복실기 함유 모노머의 산무수물체 등을 들 수 있다.

아미드기 함유 모노머로는 아크릴아미드, 메타크릴아미드, 디에틸아크릴아미드, n-비닐피롤리돈, N,N-디메틸아크릴아미드, N,N-디메틸메타크릴아미드, N,N-디 에틸아크릴아미드, N,N-디에틸메타크릴아미드, N,N’-메틸렌비스아크릴아미드, N,N-디메틸아미노프로필아크릴아미드, N,N-디메틸아미노프로필메타크릴아미드, 디아세톤아크릴아미드 등이 예시된다.

아미노기 함유 모노머로는 아미노에틸(메트)아크릴레이트, N,N-디메틸아미노에틸(메트)아크릴레이트, N,N-디메틸아미노프로필(메트)아크릴레이트 등이 예시된다.

이미드기 함유 모노머로는 시클로헥실말레이미드, 이소프로필말레이미드, N시클로헥실말레이미드, 이타콘이미드 등이 예시된다.

에폭시기 함유 모노머로는 글리시딜(메트)아크릴레이트, 메틸글리시딜(메트)아크릴레이트, 알릴글리시딜에테르 등이 예시된다.

비닐에테르류로는 메틸비닐에테르, 에틸비닐에테르, 이소부틸비닐에테르 등이 예시된다.

이러한‘그 밖의 모노머’는 1종을 단독으로 사용하여도 되고, 2종 이상을 조합하여 사용하여도 되지만, 상기 그 밖의 모노머의 총량은 아크릴계 폴리머의 합성에 사용하는 모노머의 총량 중 약 40중량% 이하(전형적으로는 0.001∼40중량%)로 하는 것이 바람직하고, 약 30중량% 이하(전형적으로는 0.01∼30중량%, 예컨대 0.1∼10중량%)로 하는 것이 보다 바람직하다. 상기 그 밖의 모노머로서 카르복실기 함유 모노머를 이용하는 경우, 그 함유량은 상기 모노머 총량 중 예컨대 0.1∼10중량%로 할 수 있고, 통상적으로는 0.2∼8중량%, 예컨대 0.5∼5중량%로 하는 것이 적당하다. 또한, 상기 그 밖의 모노머로서 비닐 에스테르류 (예컨대, 비닐 아세테이트)를 이용하는 경우, 그 함유량은 상기 모노머 총량 중 예컨대 0.1∼20중량%로 할 수 있고, 통상적으로는 0.5∼10중량%로 하는 것이 적당하다.

아크릴계 폴리머의 공중합 조성은, 해당 아크릴계 폴리머의 유리 전이 온도(Tg)가 -15℃ 이하(전형적으로는 -70℃∼-15℃)가 되도록 설계되는 것이 적당하고, 바람직하게는 -25℃ 이하(예컨대 -60℃∼-25℃), 더욱 바람직하게는 -40℃ 이하(예컨대 -60℃∼-40℃)이다. 아크릴계 폴리머의 Tg를 상술한 상한 값 이하로 하는 것은 고정 부재의 내충격성 등의 관점으로부터 바람직하다. 아크릴계 폴리머의 Tg는 모노머 조성(즉, 해당 폴리머의 합성에 사용하는 모노머의 종류나 사용량 비)을 적절히 변경함으로써 조정할 수 있다.

여기서, 본 명세서에서 폴리머의 Tg란 해당 폴리머의 공중합 조성에 기초하여, Fox 식으로 구할 수 있는 Tg를 말한다. Fox 식이란 이하에 나타내는 바와 같이 공중합체의 Tg와 해당 공중합체를 구성하는 모노머의 각각을 단독 중합한 호모폴리머의 유리 전이 온도 Tgi와의 관계식이다.

1/Tg=∑(Wi/Tgi)

또한, 상기 Fox 식에서, Tg는 공중합체의 유리 전이 온도(단위:K), Wi는 해당 공중합체의 모노머(i)의 중량분율(중량 기준 공중합 비율), Tgi는 모노머(i)의 호모 폴리머의 유리 전이 온도(단위:K)를 표시한다.

Tg의 산출에 사용하는 호모 폴리머의 유리 전이 온도로서는 공지의 자료에 기재된 값을 이용한다. 예컨대, 이하에 열거하는 모노머에 대해서는 해당 모노머의 호모 폴리머의 유리 전이 온도로서 이하의 값을 사용한다.

2-에틸헥실아크릴레이트 -70℃

n-부틸아크릴레이트 -55℃

에틸아크릴레이트 -22℃

메틸아크릴레이트 8℃

메틸메타크릴레이트 105℃

2-히드록시에틸아크릴레이트 -15℃

비닐 아세테이트 32℃

아크릴산 106℃

메타크릴산 228℃

상기에서 예시한 이외의 모노머의 호모 폴리머의 유리 전이 온도에 대해서는‘Polymer Handbook’(제3판, JohnWiley & Sons, Inc, 1989년)에 기재된 수치를 이용한다. 본 문헌에 복수 종류의 값이 기재되어 있는 모노머에 관해서는 가장 높은 값을 채용한다.

상기 문헌에도 호모 폴리머의 유리 전이 온도가 기재되어 있지 않은 모노머에 관해서는 이하의 측정 방법에 의해 얻어지는 값을 이용한다(일본 특허 출원 공개 2007-51271호 공보 참조). 구체적으로는, 온도계, 교반기, 질소 도입관 및 환류 냉각관을 구비한 반응기에 모노머 100중량부, 아조비스이소부티로니트릴 0.2중량부 및 중합 용매로서 에틸 아세테이트 200중량부를 투입하고, 질소 가스를 유통시키면서 1시간 교반한다. 이렇게 하여 중합계 내의 산소를 제거한 후, 63℃로 승온하고 10시간 반응시킨다. 이어서 실온까지 냉각하고 고형분 농도 33중량%의 호모 폴리머 용액을 얻는다. 이 호모 폴리머 용액을 박리 라이너 상에 유연 도포하고, 건조하여 두께 약 2mm의 시험 샘플(시트 형상 호모 폴리머)을 제작한다. 이 시험 샘플을 직경 7.9mm의 원반 형상으로 펀칭하고 평행판(parallele plate)으로 끼워 넣고, 점탄성 시험 장치(티에이 인스트루먼트사 제조, ARES)를 이용하여 주파수 1Hz의 전단 변형을 부여하면서 온도 영역 -70∼150℃, 5℃/분의 승온 속도로 전단 모드에 의해 점탄성을 측정하여 tanδ(손실 정접)의 피크 탑(peak top) 온도를 유리 전이 온도로 한다.

특별히 한정하는 것은 아니지만, 상기 아크릴계 폴리머는, 해당 아크릴계 폴리머의 합성에 이용되는 모노머의 총량 중, 호모 폴리머의 유리 전이 온도가 -45℃ 이하의 모노머가 차지하는 비율이 50중량% 이상(보다 바람직하게는 70중량% 이상, 예컨대 85중량% 이상)인 것이 바람직하다. 이러한 공중합 조성의 아크릴계 폴리머에 의하면 내충격성이 향상하는 경향이 있다. 상기 비율의 상한은 특별히 제한되지 않고, 상기 모노머 총량의 100중량%이어도 된다. 점착제의 응집성 등의 관점에서 통상적으로는 호모 폴리머의 유리 전이 온도가 -45℃ 이하의 모노머가 상기 모노머 총량에서 차지하는 비율을 99중량% 이하로 하는 것이 적당하며, 97중량% 이하로 하는 것이 바람직하다.

여기에 개시되는 기술에서, 아크릴계 폴리머를 얻는 방법은 특별히 한정되지 않고, 용액 중합법, 유화 중합법, 괴상 중합법, 현탁 중합법 등의 아크릴계 폴리머의 합성 방법으로서 알려져 있는 각종의 중합 방법을 적절히 채용할 수 있다. 예컨대, 용액 중합법을 바람직하게 이용할 수 있다. 용액 중합을 실시할 때의 모노머 공급 방법으로서는 전체 모노머 원료를 한 번에 공급하는 일괄 주입 방식, 연속 공급(적하) 방식, 분할 공급(적하) 방식 등을 적절히 채용할 수 있다. 중합 온도는 사용하는 모노머 및 용매의 종류, 중합 개시제의 종류 등에 따라 적절하게 선택할 수 있으며, 예컨대 20℃∼170℃(전형적으로는 40℃∼140℃) 정도로 할 수 있다.

중합에 이용하는 개시제는 중합 방법의 종류에 따라 공지 내지 관용의 중합 개시제에서 적절히 선택할 수 있다. 예컨대, 2,2'-아조비스이소부티로니트릴, 2,2'-아조비스(2-메틸프로피온아미딘)이황산염, 2,2'-아조비스(2-아미디노프로판) 디히드로클로라이드 등의 아조계 중합 개시제를 바람직하게 사용할 수 있다. 중합 개시제의 다른 예로는 과황산칼륨, 과황산 암모늄 등의 과황산염; 벤조일퍼옥사이드, t-부틸하이드로퍼옥사이드, 과산화수소 등의 과산화물계 개시제; 페닐치환에탄 등의 치환 에탄계 개시제; 방향족 카르보닐 화합물; 등을 들 수 있다. 중합 개시제의 또 다른 예로서 과산화물과 환원제와의 조합에 의한 레독스계 개시제를 들 수 있다. 이러한 레독스계 개시제의 예로는 과산화수소 등의 과산화물과 아스코르빈산의 조합, 과산화수소수 등의 과산화물과 철(II) 염과의 조합, 과황산염과 아황산 수소 나트륨의 조합 등을 들 수 있다. 중합 개시제는 1종을 단독으로 또는 2종 이상을 조합하여 사용할 수 있다. 중합 개시제의 사용량은 통상의 사용량이면 되고, 예컨대, 전체 모노머 성분 100중량부에 대하여 0.005∼1중량부(전형적으로는 0.01∼1 중량부) 정도의 범위에서 선택할 수 있다.

용액 중합에 사용하는 용매(중합 용매)는 공지 내지 관용의 유기 용매에서 적절히 선택할 수 있다. 예컨대, 톨루엔, 크실렌 등의 방향족 화합물류(전형적으로는 방향족 탄화수소류); 에틸 아세테이트, 헥산, 시클로헥산, 메틸시클로헥산 등의 지방족 또는 지환식 탄화수소류; 1,2-디클로로에탄 등의 할로겐화 알칸류; 이소프로필알콜, 1-부탄올, sec-부탄올, tert-부탄올 등의 저급 알코올류(예컨대, 탄소 원자수 1∼4의 1가 알코올류);tert-부틸메틸에테르 등의 에테르류; 메틸에틸케톤, 아세틸 아세톤 등의 케톤류; 등에서 선택되는 어느 1종의 용매 또는 2종 이상의 혼합 용매를 사용할 수 있다. 예컨대, 비점이 40℃∼150℃(바람직하게는 60℃∼150℃, 전형적으로는 70℃∼130℃)의 범위에 있는 중합 용매(혼합 용매일 수 있다.)를 사용할 수 있다.

용액 중합에 의하면, 아크릴계 폴리머가 유기 용매에 용해된 형태의 중합 반응액을 얻을 수 있다. 여기에 개시되는 기술에서의 점착제층은 상기 중합 반응액 또는 해당 반응액에 적당한 후처리를 실시한 아크릴계 폴리머 용액을 포함하는 점착제 조성물로부터 형성된 것일 수 있다. 상기 아크릴계 폴리머 용액으로는 상기 중합 반응액을 필요에 따라 적당한 농도로 조제한 것을 사용할 수 있다. 또는, 용액 중합 이외의 중합 방법(예컨대, 에멀젼 중합, 광 중합, 벌크 중합 등)으로 아크릴계 폴리머를 합성하고, 해당 아크릴계 폴리머를 유기 용매에 용해시켜 조제한 아크릴계 폴리머 용액을 사용하여도 된다.

아크릴계 폴리머의 중량 평균 분자량(Mw)은 특별히 한정되지 않고, 예컨대 10×104∼500×104의 범위일 수 있다. 점착 특성의 균형을 잡기 쉬운 점에서, 아크릴계 폴리머의 Mw는 10×104∼150×104의 범위에 있는 것이 바람직하며, 15×104∼100×104의 범위가 보다 바람직하고, 20×104∼75×104의 범위가 더욱 바람직하다. 또한, 아크릴계 폴리머의 Mw는, 해당 아크릴계 폴리머의 용매 가용분(예컨대, 테트라히드로퓨란 가용분)에 대해 GPC(겔 투과 크로마토그래피)를 실시함으로써, 표준 폴리스티렌 환산 값으로서 구할 수 있다.

여기에 개시되는 기술에서의 점착제 조성물(예컨대 아크릴계 점착제 조성물)은 점착 부여 수지를 포함할 수 있다. 점착 부여 수지로서는 특별히 제한되지 않고, 예컨대 로진계, 테르펜계, 탄화수소계, 에폭시계, 폴리아미드계, 엘라스토머계, 페놀계, 케톤계 등의 각종 점착 부여 수지를, 1종을 단독으로 또는 2종 이상을 조합하여 이용할 수 있다.

로진계 점착 부여 수지는 구체적으로는 검 로진, 우드 로진, 톨유 로진 등의 미 변성 로진(생로진);이들의 미변성 로진을 수첨화, 불균화, 중합 등에 의해 변성한 변성 로진(수첨 로진, 불균화 로진, 중합 로진, 그 밖의 화학적으로 수식(修飾)된 로진 등); 그 밖의 각종 로진 유도체; 등을 들 수 있다. 상기 로진 유도체의 예로는 미변성 로진을 알코올류에 의해 에스테르화한 것(즉, 로진의 에스테르화물), 변성 로진(수첨 로진, 불균화 로진, 중합 로진 등)을 알코올류에 의해 에스테르화한 것 (즉, 변성 로진의 에스테르화물) 등의 로진 에스테르류; 미변성 로진이나 변성 로진(수첨 로진, 불균화 로진, 중합 로진 등)을 불포화 지방산으로 변성한 불포화 지방산 변성 로진류; 로진 에스테르류를 불포화 지방산으로 변성한 불포화 지방산 변성 로진 에스테르류; 미변성 로진, 변성 로진(수첨 로진, 불균화 로진, 중합 로진 등), 불포화 지방산 변성 로진류 또는 불포화 지방산 변성 로진 에스테르류의 카르복실기를 환원 처리한 로진 알코올류; 미변성 로진, 변성 로진, 각종 로진 유도체 등의 로진류(특히, 로진 에스테르류)의 금속염; 로진류(미변성 로진, 변성 로진, 각종 로진 유도체 등)에 페놀을 산 촉매로 부가시켜 열 중합함으로써 얻어지는 로진 페놀 수지; 등을 들 수 있다.

테르펜계 점착 부여 수지의 예로는 α-피넨 중합체, β-피넨 중합체, 디펜 텐 중합체 등의 테르펜 수지; 이들의 테르펜 수지를 변성(페놀 변성, 방향족 변성,수소 첨가 변성, 탄화수소 변성 등)한 변성 테르펜 수지; 등을 들 수 있다. 상기 변성 테르펜 수지의 예로는 테르펜페놀 수지, 스티렌 변성 테르펜 수지, 방향족 변성 테르펜 수지, 수소 첨가 테르펜 수지 등을 들 수 있다.

탄화수소계 점착 부여 수지의 예로는 지방족계 탄화수소 수지, 방향족계 탄화수소 수지, 지방족계 환 형상 탄화수소 수지, 지방족·방향족계 석유 수지(스티렌-올레핀계 공중합체 등), 지방족·지환족계 석유 수지, 수소 첨가 탄화수소 수지, 쿠마론계 수지, 쿠마론 인덴계 수지 등의 각종 탄화수소계의 수지를 들 수 있다. 지방족계 탄화수소 수지로는 탄소 원자 수 4∼5 정도의 올레핀 및 디엔에서 선택되는 1종 또는 2종 이상의 지방족 탄화수소의 중합체 등이 예시된다. 상기 올레핀의 예로는 1-부텐, 이소부틸렌, 1-펜텐 등을 들 수 있다. 상기 디엔의 예로는 부타디엔, 1,3-펜타디엔, 이소프렌 등을 들 수 있다. 방향족계 탄화수소 수지의 예로는 탄소 원자 수 8∼10 정도의 비닐기 함유 방향족계 탄화수소(스티렌, 비닐톨루엔, α-메틸스티렌, 인덴, 메틸인덴 등)의 중합체 등을 들 수 있다. 지방족계 환 형상 탄화수소 수지의 예로는 이른바‘C4 석유 유분’이나‘C5 석유 유분’을 환화 이량체화 한 후에 중합시킨 지환식 탄화수소계 수지; 환 형상 디엔 화합물(시클로펜타디엔, 디시클로펜타디엔, 에틸리덴노보넨, 디펜텐 등)의 중합체 또는 그 수소 첨가물; 방향족계 탄화수소 수지 또는 지방족·방향족계 석유 수지의 방향 환을 수소 첨가한 지환식 탄화수소계 수지; 등을 들 수 있다.

여기에 개시되는 기술에서는 상기 점착 부여 수지로서 연화점(연화 온도)이 약 100℃ 이상(바람직하게는 약 120℃ 이상, 보다 바람직하게는 약 135℃ 이상)인 것을 바람직하게 사용할 수 있다. 상술한 하한 값 이상의 연화점을 갖는 점착 부여 수지를 포함하는 점착제에 의하면, 내반발성이 더욱 우수한 고정 부재가 실현될 수 있다. 상기에 예시한 점착 부여 수지 중, 이러한 연화점을 갖는 테르펜계 점착 부여 수지(예컨대 테르펜페놀 수지), 로진계 점착 부여 수지(예컨대, 중합 로진의 에스테르화물) 등을 바람직하게 사용할 수 있다. 상기 점착 부여 수지는 예컨대, 연화점 135℃ 이상의 테르펜페놀 수지를 포함하는 양태로 바람직하게 사용할 수 있다. 또한 연화점 140℃ 이상의 점착 부여 수지를 포함하는 점착제에 의하면, 특히 우수한 내반발성을 실현할 수 있다. 예컨대, 연화점이 140℃ 이상의 테르펜페놀 수지를 바람직하게 사용할 수 있다. 점착 부여 수지의 연화점의 상한은 특별히 제한되지 않고, 예컨대 약 200℃ 이하(전형적으로는 약 180℃ 이하)로 할 수 있다. 또한, 점착 부여 수지의 연화점은 JIS K2207에 규정하는 연화점 시험 방법(환구법)에 기초하여 측정할 수 있다.

점착 부여 수지의 사용량은 특별히 제한되지 않고, 목적으로 하는 점착성능(접착력 등)에 따라 적절하게 설정할 수 있다. 예컨대, 고형분 기준으로 아크릴계 폴리머 100 중량부에 대하여, 점착 부여 수지를 약 10∼100 중량부(보다 바람직하게는 15∼80 중량부, 더욱 바람직하게는 20∼60 중량부)의 비율로 사용하는 것이 바람직하다.

여기에 개시되는 아크릴계 점착제의 바람직한 조성의 예로서, 아크릴계 폴리머 100 중량부에 대하여 연화점 120℃ 이상의 점착 부여 수지를 20∼60 중량부의 비율로 포함하는 조성, 아크릴계 폴리머 100 중량부에 대하여 연화점 135℃ 이상의 점착 부여 수지를 10∼50 중량부의 비율로 포함하는 조성 등을 들 수 있다. 이러한 조성의 아크릴계 점착제에 의하면, 내반발성과 유연성이 바람직하게 양립되는 경향이있다.

점착제 조성물에는 필요에 따라 가교제가 사용되어도 된다. 가교제의 종류는 특별히 제한되지 않고, 공지 내지 관용의 가교제(예컨대, 이소시아네이트계 가교제, 에폭시계 가교제, 옥사졸린계 가교제, 아지리딘계 가교제, 멜라민계 가교제, 과산화물계 가교제, 우레아계 가교제, 금속 알콕사이드계 가교제, 금속 킬레이트계 가교제, 금속염계 가교제, 카르보디이미드계 가교제, 아민계 가교제 등)에서 적절히 선택하여 이용할 수 있다. 가교제는 1종을 단독으로 또는 2종 이상을 조합하여 이용할 수 있다. 가교제의 사용량은 특별히 제한되지 않고, 예컨대, 아크릴계 폴리머 100 중량부에 대하여 약 10 중량부 이하(예컨대 약 0.005∼10 중량부, 바람직하게는 약 0.01∼5 중량부) 정도의 범위에서 선택할 수 있다.

점착제 조성물은 필요에 따라, 레벨링제, 가교 보조제, 가소제, 연화제, 충전제, 착색제(안료, 염료 등), 정전기 방지제, 노화 방지제, 자외선 흡수제, 산화 방지제, 광안정제 등의 점착제 조성물의 분야에서 일반적인 각종의 첨가제를 함유할 수 있다. 이러한 각종 첨가제에 대해서는 종래 공지의 것을 통상의 방법에 따라 사용할 수 있으며, 특히 본 발명을 특징짓는 것이 아니기 때문에 자세한 설명은 생략한다.

여기에 개시되는 고정 부재는 소망하는 광학 특성(투과율, 반사율 등)을 가지는 것일 있다. 예컨대, 차광 용도로 이용되는 고정 부재는 가시광 투과율이 0% 이상 15% 이하 (보다 바람직하게는 0% 이상 10% 이하)인 것이 바람직하다. 또한, 광 반사 용도로 이용되는 고정 부재는 가시광 반사율이 20% 이상 100% 이하(보다 바람직하게는 25% 이상 100% 이하)인 것이 바람직하다. 고정 부재의 광학 특성은, 예컨대 상술한 바와 같이 발포체 기재를 착색하는 것 등에 의해 조정할 수 있다.

여기에 개시되는 고정 부재는 금속의 부식 방지 등의 관점에서, 할로겐 프리인 것이 바람직하다. 이것은 고정 부재의 연소 시의 할로겐 함유 가스의 발생을 억제할 수 있기 때문에 환경 부하 경감의 관점에서도 바람직하다. 할로겐 프리의 고정 부재는 할로겐 화합물을 발포체 기재나 점착제의 원료로서 의도적으로 이용하지 않는 것, 할로겐 화합물을 의도적으로 배합하지 않는 발포체 기재를 이용하는 것, 첨가제를 사용하는 경우에는 할로겐 화합물 유래의 첨가제를 이용하지 않는 것 등의 수단을 단독으로 또는 적절히 조합하여 채용함으로써 얻을 수 있다.

<고정 부재의 제조 및 이용>

여기에 개시되는 고정 부재의 제조 방법은 특별히 한정되지 않는다. 하나의 바람직한 예로서, 시트 형상의 발포체 기재 상에 점착제층을 갖는 점착 시트 원반을 준비하고, 해당 점착 시트 원반을 고정 부재의 형상으로 가공하는 방법을 들 수 있다. 특별히 한정하는 것은 아니지만, 점착 시트 원반은 전형적으로는 두께 방향으로 관통하는 구멍이 없는 연속 시트 형상이고, 폭은 예컨대 20cm 이상(전형적으로는 50cm 이상), 길이는 예컨대 1m 이상(전형적으로는 5m 이상) 일 수 있다. 점착 시트 원반을 고정 부재의 형상으로 가공하는 수단으로서는 공지의 다양한 절단 수단을 적용할 수 있다. 이러한 절단 수단의 비한정적인 예로서, 펀칭(톰슨 블레이드에 의한 펀칭 등), 재단, 레이저 절단, 워터 제트 절단, 열 절단 등을 들 수 있다. 이들은 1종을 단독으로 또는 2종 이상을 조합하여 실시할 수 있다. 또한, 각 절단 수단은 2회 이상 실시하여도 된다.

여기에 개시되는 고정 부재를 이용하여 접합되는 고정 대상 부품(표시부 또는 표시부 보호 부재) 및 케이스의 재질은 특별히 한정되지 않으며, 예컨대, 스테인리스 강(SUS), 알루미늄 등의 금속 재료; 유리, 세라믹 등의 무기 재료; 폴리카보네이트(PC), 폴리메틸메타크릴레이트(PMMA), 폴리프로필렌, 폴리에틸렌테레 프탈레이트(PET), 아크릴로니트릴부타디엔스티렌 공중합체 수지(ABS), 내충격성 폴리스티렌(HIPS), PC-ABS 블렌딩 수지, PC-HIPS 블렌딩 수지 등의 수지 재료; 천연 고무, 부틸 고무 등의 고무 재료; 및 이들의 복합 재료 등에서 선택할 수 있다.

여기에 개시되는 고정 부재를 이용하여 접합되는 고정 대상 부품의 형상은 특별히 한정되지 않는다. 상기 고정 대상 부품의 대표적인 형상으로 판 형상을 들 수 있다. 상기 판 형상의 개념에는 평판 형상, 만곡판 형상 및 이들의 복합적인 형상이 포함된다. 전형적인 일 양태에 있어서, 상기 고정 대상 부품의 형상은 직사각형 또는 정사각형의 평판 형상(직사각형 판 형상)일 수 있다. 이러한 형상의 고정 대상 부품에 있어서, 상기 장변의 길이와 단변의 길이의 비는, 예컨대 1:1∼1:5 (전형적으로는 1:1∼1:3)일 수 있다. 상기 장변의 길이(정사각형 형상의 경우에는 1변의 길이)는 예컨대 3.5cm 이상(바람직하게는 5.5cm 이상, 보다 바람직하게는 7.5cm 이상, 더욱 바람직하게는 10.5cm 이상)일 수 있다. 여기에 개시되는 기술은, 예컨대 고정 대상 부품의 면적이 25cm2이상(전형적으로는 25∼5000cm2, 바람직하게는 50∼3000cm2)인 휴대형 전자 기기에도 바람직하게 적용될 수 있다.

여기에 개시되는 고정 부재가 양면 점착성 고정 부재의 형태인 경우, 해당 고정 부재는 적어도 한쪽(바람직하게는 양쪽)의 점착면이 박리 라이너에 의해 보호 된 박리 라이너 부착 고정 부재의 형태로 휴대 전자 기기의 조립에 제공되는 것이 바람직하다. 이러한 박리 라이너 부착 고정 부재는 생산, 유통, 보존, 첩부 시 등에서의 취급성 관점에서 유리하다. 박리 라이너로서는 관용의 박리지 등을 사용할 수 있으며, 특별히 한정되지 않는다. 예컨대, 플라스틱 필름이나 종이 등의 라이너 기재의 표면에 박리 처리층을 갖는 박리 라이너; 불소계 폴리머(폴리테트라플루오로에틸렌 등)이나 폴리올레핀계 수지(폴리에틸렌, 폴리프로필렌 등)와 같은 저접착성 재료로 이루어지는 박리 라이너; 등을 이용할 수 있다. 상기 박리 처리층은 예컨대, 실리콘계, 장쇄 알킬계, 불소계, 황화 몰리브덴 등의 박리 처리제에 의해 상기 라이너 기재를 표면 처리하여 형성된 것일 수 있다.

양면 점착성 고정 부재의 양점착면이 2장의 박리 라이너에 의해 각각 보호 된 형태의 박리 라이너 부착 고정 부재에서 적어도 한쪽의 점착면을 보호하는 박리 라이너는 광 투과성을 갖는 박리 라이너인 것이 바람직하다. 여기에 개시되는 고정 부재는, 예컨대 도 8에 나타내는 바와 같이, 고정 부재(100)의 제1 점착면(124A) 및 제2 점착면(126A)이 광 투과성 박리 라이너(151, 152)에 의해 각각 보호된 형태의 박리 라이너 부착 고정 부재(50)의 형태로 휴대 전자 기기의 조립에 제공되는 것이 바람직하다. 이에 따라 고정 부재(100)를 정밀하게 첩부하는 것이 용이하게 되어 접합 신뢰성이 높은 휴대 전자 기기의 안정 생산에 기여할 수 있다. 광 투과성 박리 라이너(151, 152)로는 적어도 고정 부재(100) 측의 표면이 박리성을 갖는 표면(박리면)(151A, 152A)으로 되어 있는 투명한 수지 필름을 바람직하게 사용할 수 있다.

이러한 광 투과성 박리 라이너에 이용되는 수지 필름의 바람직한 예로서는 폴리프로필렌(PP) 필름, 폴리에틸렌테레프탈레이트(PET) 필름, 폴리이미드 필름, 폴리에틸렌 필름 등을 들 수 있다. 형상 유지성 및 치수 안정성의 관점에서 바람직한 수지 필름으로서 PP 필름 및 PET 필름을 들 수 있다. 광 투과성 박리 라이너의 두께는 특별히 한정되지 않지만, 통상적으로 25∼500㎛가 적당하며 50∼300㎛(예컨대 50∼150㎛)가 바람직하다.

또한, 이 명세서에 의해 개시되는 사항에는 이하의 것이 포함된다.

(1) 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재(표시부 등의 용도의 고정 부재)로서,

발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함하고,

상기 고정 부재는 폭 2.0mm 미만의 세폭부를 갖고,

상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;을 만족하는 고정 부재.

(2) 상기 발포체 기재의 한쪽 면 및 다른 쪽 면에 점착제층을 갖는 양면 점착성 고정 부재로 구성되어 있는 상기 (1)에 기재된 고정 부재.

(3) 상기 고정 부재의 안쪽 테두리에 의해 구획된 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 5배 이상인 상기 (1) 또는 (2)에 기재된 고정 부재.

(4) 상기 세폭부와, 폭 2.0mm 이상의 비세폭부를 갖는 상기 (1)∼(3) 중 어느 하나에 기재된 고정 부재.

(5) 상기 세폭부의 평균 폭(W)이 1.0mm 미만인 상기 (1)∼(4) 중 어느 하나에 기재된 고정 부재.

(6) 프레임 형상으로 형성되어 있는 상기 (1)∼(5) 중의 어느 하나에 기재된 고정 부재.

(7) 프레임 형상으로서, 장변의 길이가 5cm 이상인 상기 (1)∼(6) 중 어느 하나에 기재된 고정 부재.

(8) 직사각형의 프레임 형상으로서, 적어도 한쪽(바람직하게는 양쪽)의 장변은 해당 장변의 길이 중 세폭부의 길이가 50% 이상을 차지하고 있는 상기 (1)∼(7) 중 어느 하나에 기재된 고정 부재.

(9) 프레임 형상으로서, 4개의 모서리부 중 적어도 하나는 바깥 테두리가 둥글게 형성되어 있는 상기 (1)∼(8) 중 어느 하나에 기재된 고정 부재.

(10) 이음새가 없는 환 형상으로 형성되어 있는 상기 (1)∼(9) 중 어느 하나에 기재된 고정 부재.

(11) 상기 세폭부의 평균 폭(W)[mm]이 해당 세폭부에서의 상기 고정 부재의 두께(Hf)[mm]의 1.0 배 이상인 상기 (1)∼(10) 중 어느 하나에 기재된 고정 부재.

(12) 상기 고정 부재의 두께(Hf)가 0.10∼0.30mm인 상기 (1)∼(11) 중 어느 하나에 기재된 고정 부재.

(13) 상기 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 0.50≤M×Hs를 만족하는 상기 (1)∼(12) 중 어느 하나에 기재된 고정 부재.

(14) 상기 고정 부재의 가시광 투과율이 0% 이상 15% 이하인 상기 (1)∼(13) 중 어느 하나에 기재된 고정 부재.

(15) 상기 발포체 기재는 흑색으로 착색되는 상기 (1)∼(14) 중 어느 하나에 기재된 고정 부재.

(16) 상기 발포체 기재는 폴리올레핀계 발포체 기재인 상기 (1)∼(15) 중 어느 하나에 기재된 고정 부재.

(17) 상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층인 상기 (1)∼(16) 중 어느 하나에 기재된 고정 부재.

(18) 상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층이고,

상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 70중량% 이상(바람직하게는 85중량% 이상)은 호모 폴리머의 Tg가 -45℃ 이하의 모노머인 상기 (1)∼(17) 중 어느 하나에 기재된 고정 부재.

(19) 상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층이고,

상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 0.2∼8중량%는 카르복실기 함유 모노머인 상기 (1)∼(18) 중 어느 하나에 기재된 고정 부재.

(20) 상기 점착제층은 해당 점착층의 베이스 폴리머 100 중량부에 대하여, 점착 부여 수지를 20∼80 중량부 포함하는 상기 (1)∼(19) 중 어느 하나에 기재된 고정 부재.

(21) 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기위한 고정 부재(표시부 등의 고정 부재)로서,

발포체 기재의 한쪽 면 및 다른 쪽에 점착제층을 갖는 양면 점착성 고정 부재로 구성되어 있고,

상기 고정 부재의 안쪽 테두리에 의해 구획된 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 5배 이상이며,

상기 고정 부재는 이음새가 없는 직사각형의 프레임 형상으로서, 폭 2.0mm 미만의 세폭부와 폭 2.0mm 이상의 비세폭부를 갖고, 상기 직사각형 프레임 형상에서의 적어도 한쪽의 장변은 해당 장변 길이 중 50% 이상이 상기 세폭부이고,

상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층으로서, 상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 70중량% 이상은 호모 폴리머의 Tg가 -45℃ 이하의 모노머이며,

상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;을 만족하는 고정 부재.

(22) 표시부 또는 표시부 보호 부재와,

상기 표시부 또는 표시부 보호 부재가 고정된 케이스와,

상기 표시부와 상기 케이스 사이 또는 표시부 보호 부재와 상기 케이스 사이에 개재하는 고정 부재

를 포함하는 휴대 전자 기기로서,

상기 고정 부재는 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함하고,

상기 고정 부재는 폭 2.0mm 미만의 세폭부를 가지며, 또한

상기 고정 부재는 상기 세폭부의 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;를 만족하고,

상기 표시부와 상기 케이스 또는 상기 표시부 보호 부재와 상기 케이스는 상기 고정 부재를 포함하는 씰부에 의해 액밀하게 접합되는 휴대 전자 기기.

(23) 상기 고정 부재는 상기 (1)∼(21) 중 어느 하나에 기재된 고정 부재 인 상기 (22)에 기재된 휴대 전자 기기.

실시예

이하, 본 발명에 관한 몇 가지 실시예를 설명하지만, 본 발명을 이러한 실시예로 나타내는 것에 한정하는 것을 의도한 것은 아니다. 또한, 이하의 설명에서‘부’및‘%’는 특별한 언급이 없는 한 중량 기준이다.

<양면 점착 시트의 제작>

(예 1)

교반기, 환류 냉각기, 온도계, 적하 장치 및 질소 도입관을 구비한 반응 용기에 아크릴산 2.9부, 비닐 아세테이트 5부, n-부틸아크릴레이트 92부, 2-히드록시 에틸아크릴레이트 0.1부 및 중합 용매로서 에틸 아세테이트 30부, 톨루엔 120부를 투입하고 질소 가스를 도입하면서 2시간 동안 교반하였다.

이렇게 하여 중합계 내의 산소를 제거한 후, 2,2'-아조비스이소부티로니트릴 (AIBN) 0.2부를 더하고 60℃로 승온하고 6시간 중합 반응을 실시하여 폴리머를 포함하는 폴리머 용액을 얻었다. 이 폴리머 용액의 고형분은 40.0%이며, 폴리머의 Mw는 50×104이었다.

상기 폴리머 용액에 해당 폴리머 용액 중의 폴리머 100부에 대해 아라카와 화학 공업 주식회사 제조의 상품명 ‘펜셀 D-125’(로진계 점착 부여 수지, 고형분 100%) 10부, 아라카와 화학 공업 주식회사 제조의 상품명 ‘슈퍼 에스테르 A-100’(로진계 점착 부여 수지, 고형분 100%) 10부, 이스트만 케미컬사 제조의 상품명 ‘포라린 8020F’(로진계 점착 부여 수지, 고형분 100%) 5부 및 아라카와 화학 공업 주식회사 제조의 상품명 ‘타마놀 803L’(테르펜페놀 수지, 고형분 100%) 15부를 첨가하여 용해될 때까지 충분히 교반하였다. 또한, 상기 폴리머 용액 중의 폴리머 100부에 대하여 2.0부가 되는 비율로, 가교제로서의 방향족 폴리이소시아네이트(상품명 ‘코로네이트L’ 일본 폴리 우레탄 공업 주식회사 제조, 고형분 75%)를 첨가하고 충분히 교반하여 용제형 점착제 조성물을 얻었다.

시판의 박리 라이너(상품명 ‘SLB-80W3D’스미카 가공지 주식회사)를 2장 준비하였다. 그것들의 박리 라이너의 각각 한쪽 면(박리면)에 상기 점착제 조성물을 건조 후 두께가 50㎛가 되도록 도포하고, 100℃에서 2분간 건조시킴으로써, 상기 2장의 박리 라이너의 박리면 상에 각각 점착제층을 형성하였다. 이러한 점착제층을 양면에 코로나 방전 처리가 실시된 폴리에틸렌계 발포체 시트(두께 0.15mm, 밀도 0.56g/cm3, 10% 압축 강도(C10) 167kPa, 25% 압축 강도(C25) 468kPa, 30% 압축 강도(C30) 627kPa, 평균 기포 직경 55㎛; 이하‘기재(1A)’라고 한다)의 양면에 각각 첩합하였다. 상기 박리 라이너는 그대로 점착제층 상에 남기고 해당 점착제층의 표면(점착면)의 보호에 사용하였다. 얻어진 구조체를 80℃의 라미네이터(0.3MPa, 속도 0.5m/분)에 1회 통과시킨 후 50℃의 오븐 내에서 1일간 양생하였다. 이렇게 하여 예 1에 관한 양면 점착 시트를 얻었다.

(예 2)

기재(1A)를 대신하여, 양면에 코로나 방전 처리가 실시된 폴리에틸렌계 발포체 시트(두께 0.15mm, 밀도 0.56g/cm3, 10% 압축 강도(C10) 100kPa, 25% 압축 강도(C25) 365kPa, 30% 압축 강도(C30) 515kPa, 평균 기포 직경 155㎛; 이하‘기재(1B)’라고 한다)를 사용한 것 이외에는 예 1과 동일하게 하여 예 2에 관한 양면 점착 시트를 얻었다.

(예 3)

기재(1A)를 대신하여, 양면에 코로나 방전 처리가 실시된 폴리에틸렌계 발포체 시트(두께 0.15mm, 밀도 0.37g/cm3, 10% 압축 강도(C10) 34kPa, 25% 압축 강도(C25) 92kPa, 30% 압축 강도(C30) 117kPa, 평균 기포 직경 90㎛; 이하, ‘기재(2A)’라고 한다)를 사용한 것 이외에는 예 1과 동일하게 하여 예 3에 관한 양면 점착 시트를 얻었다.

(예 4)

기재(1A)를 대신하여, 양면에 코로나 방전 처리가 실시된 폴리에틸렌계 발포체 시트(두께 0.20mm, 밀도 0.20g/cm3, 10% 압축 강도(C10) 19kPa, 25% 압축 강도 (C25) 47kPa, 30% 압축 강도(C30) 59kPa, 평균 기포 직경 90㎛; 이하 기재‘3A’라고 한다)를 사용한 것 이외에는 예 1과 동일하게 하여 예 4에 관한 양면 점착 시트를 얻었다.

각 예에 관한 양면 점착 시트(고정 부재 제작용의 점착 시트 원반)에 대하여 상술한 방법으로 MD 모듈러스 및 TD 모듈러스를 측정하고, 각 예에 관한 점착 시트의 100% 모듈러스(M)[N/mm2기재] 및 M×Hs를 산출하였다. 그 결과 예 1에서는 100% 모듈러스(M)가 6.4N/mm2기재(MD 모듈러스가 6.5N/mm2기재, TD 모듈러스가 6.2N/mm2기재), M×Hs가 0.96N/mm, 예 2에서는 100% 모듈러스(M)가 5.0N/mm2기재(MD 모듈러스가 5.6N/mm2기재, TD 모듈러스가 4.5N/mm2기재), M×Hs가 0.75N/mm, 예 3에서는 100% 모듈러스(M)가 5.5N/mm2기재(MD 모듈러스가 4.5N/mm2기재, TD 모듈러스가 6.5N/mm2기재), M×Hs가 0.83N/mm, 예 4는 100% 모듈러스(M)가 4.6N/mm2기재(MD 모듈러스가 6.1N/mm2기재, TD 모듈러스가 3.1N/mm2기재), M×Hs가 0.92이었다.

<낙하 내구성 시험>

상기에서 제작한 양면 점착 시트를 도 9(a), (b)에 나타내는 바와 같은 가로 59mm, 세로 113mm, 폭 1.0mm의 창 프레임 형상(액자 형상)으로 잘라서, 세폭부의 평균 폭(W)이 1.0mm인 고정 부재(양면 점착성 고정 부재)를 제작하였다. 이 고정 부재를 이용하여 폴리카보네이트 판(가로 70mm, 세로 130mm, 두께 2mm)과 유리판(가로 59mm, 세로 113mm, 두께 0.5mm)을 50N의 하중으로 10초간 압착함으로써 첩부하여 평가용 샘플을 얻었다.

도 9 (a), (b)는 상기 평가용 샘플의 개략도이고, (a)는 상면도, (b)는 그것의 B-B' 단면도이다. 부호 400은 고정 부재, 부호 401은 폴리카보네이트 판, 부호 402는 유리판을 나타내고 있다.

상기 평가용 샘플의 폴리카보네이트 판의 배면(유리판과 첩합된 면과는 반대 측의 면)에 160g의 추를 장착하였다. 상기 추 부착의 평가용 샘플에 대하여 상온(23℃ 정도)에서 1.2m의 높이로부터 콘크리트 판에 60회 자유 낙하시키는 낙하 시험을 실시하였다. 이 때, 상기 평가용 샘플의 6면이 순차적으로 하향이 되도록 낙하 방향을 조절하였다. 즉, 6면에 관해 각각 1회의 낙하 패턴을 10 사이클 실시했다. 그리고 1회 낙하시킬 때마다 폴리카보네이트 판과 유리판의 접합이 유지되고 있는지의 여부를 육안으로 확인하고, 폴리카보네이트 판과 유리판이 박리되기(분리되기)까지의 낙하 횟수를 상온에서의 낙하 내구성으로 평가하였다. 60회 낙하시킨 후에도 박리가 인정되지 않은 경우에는‘60초과’라고 평가하였다.

상기 고정 부재의 폭(평균폭(W))을 0.7mm, 0.5mm 및 0.3mm로 변경한 것 외에는 상기와 동일하게 하여 평가용 샘플을 제작하고, 동일하게 하여 낙하 내구성 시험을 실시하였다.

각 평균폭(W)의 고정 부재에 관한 평가 결과를 표 1에 나타낸다.

표 1에 나타내는 바와 같이, 예 1의 점착 시트는 0.4/(M×Hs)≤W를 만족하는 형상의 고정 부재로 가공된 경우(여기에서는 평균 폭(W)이 0.5mm 이상인 경우)에 낙하 내구성이 60회 초과라는 우수한 내충격성을 나타내었다. 예 2의 점착 시트도 또한 0.4/(M×Hs)≤W를 만족하는 형상의 고정 부재로 가공된 경우(여기에서는 평균 폭(W)이 0.7mm 이상의 경우)에 낙하 내구성이 60회 초과라는 우수한 내충격성을 나타내었다.

또한, 상기 낙하 내구성 시험 후(60회 낙하시킨 후)의 평가용 샘플에 관해 IPX7 규격(JIS C 0920/IEC60529)에 기초하여 방수성을 평가한(구체적으로는 23℃, 50% RH에서 수심 1m의 수조에 30분간 침지하고, 내부로의 침수의 유무를 확인하였다) 결과, 예 1의 점착 시트에서는 평균 폭(W) 0.5mm 이상에서 어느 것도 침수는 인정되지 않고 낙하 충격 후에도 양호한 방수성이 유지되었다. 예 2의 점착 시트에서는 평균 폭(W) 0.7mm에서는 침수가 보였지만, 평균 폭(W) 1.0mm에서는 침수가 인정되지 않고 낙하 충격 후에도 양호한 방수성이 유지되었다.

이상, 본 발명의 구체예를 상세하게 설명하였으나, 이들은 예시에 지나지 않으며, 특허 청구 범위를 한정하는 것은 아니다. 특허 청구 범위에 기재된 기술에는 이상에서 예시한 구체예를 다양하게 변형, 변경한 것이 포함된다.

1 : 휴대 전자 기기

10 : 렌즈(표시부 보호 부재)

20 : 케이스

22 : 액정 모듈 유닛

24 : 스페이서

26 : 백라이트 유닛

30 : 씰부

50 : 박리 라이너 고정 부재

100,200,300 : 고정 부재

100a, 200a : 안쪽 테두리

102a, 102b, 102c , 102d : 세폭부

104a, 104b, 104c, 104d : 랜드부

110,210 : 창문부

122 : 발포체 기재

124 : 제1 점착제층

124A : 제1 점착면

126 : 제2 점착제층

126A : 제2 점착면

151,152 : 박리 라이너

151A, 152A : 박리면

202a, 202b, 202c : 세폭부

204a, 204b : 랜드부

206 : 개구부

230 : 봉지재

300A, 300B : 서브 고정 부재

300e : 맞춤선

400 : 고정 부재

401 : 폴리카보네이트 판

402 : 유리판

10 : 렌즈(표시부 보호 부재)

20 : 케이스

22 : 액정 모듈 유닛

24 : 스페이서

26 : 백라이트 유닛

30 : 씰부

50 : 박리 라이너 고정 부재

100,200,300 : 고정 부재

100a, 200a : 안쪽 테두리

102a, 102b, 102c , 102d : 세폭부

104a, 104b, 104c, 104d : 랜드부

110,210 : 창문부

122 : 발포체 기재

124 : 제1 점착제층

124A : 제1 점착면

126 : 제2 점착제층

126A : 제2 점착면

151,152 : 박리 라이너

151A, 152A : 박리면

202a, 202b, 202c : 세폭부

204a, 204b : 랜드부

206 : 개구부

230 : 봉지재

300A, 300B : 서브 고정 부재

300e : 맞춤선

400 : 고정 부재

401 : 폴리카보네이트 판

402 : 유리판

Claims (23)

- 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재로서,

발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함하며,

상기 고정 부재는 폭 2.0mm 미만의 세폭부를 갖고,

상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;을 만족하는

고정 부재.

- 제1항에 있어서,

상기 고정 부재의 안쪽 테두리에 의해 구획된 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 5배 이상인

고정 부재.

- 제1항 또는 제2항에 있어서,

상기 세폭부의 평균 폭(W)[mm]이 해당 세폭부에서의 상기 고정 부재의 두께(Hf)[mm]의 1.0배 이상인

고정 부재.

- 제1항 내지 제3항 중의 어느 한 항에 있어서,

상기 세폭부의 평균 폭(W)이 1.0mm 미만인

고정 부재.

- 제1항 내지 제4항 중의 어느 한 항에 있어서,

상기 세폭부와 폭 2.0mm 이상의 비세폭부를 갖는

고정 부재.

- 제1항 내지 제5항 중의 어느 한 항에 있어서,

상기 고정 부재의 두께(Hf)가 0.10∼0.30mm인

고정 부재.

- 제1항 내지 제6항 중의 어느 한 항에 있어서,

상기 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 0.50≤M×Hs를 만족하는

고정 부재.

- 제1항 내지 제7항 중의 어느 한 항에 있어서,

프레임 형상으로 되어 있는

고정 부재.

- 제1항 내지 제8항 중의 어느 한 항에 있어서,

프레임 형상으로서, 해당 프레임의 장변의 길이가 5cm 이상인

고정 부재.

- 제1항 내지 제9항 중의 어느 한 항에 있어서,

직사각형 프레임 형상으로서, 해당 프레임의 적어도 한쪽의 장변은 해당 장변의 길이 중 세폭부의 길이가 50% 이상을 차지하는

고정 부재.

- 제1항 내지 제10항 중의 어느 한 항에 있어서,

프레임 형상으로서, 해당 프레임의 4개의 모서리부 중 적어도 하나는 바깥 테두리가 둥글게 형성되어 있는

고정 부재.

- 제1항 내지 제11항 중의 어느 한 항에 있어서,

이음새가 없는 환 형상으로 형성되어 있는

고정 부재.

- 제1항 내지 제12항 중의 어느 한 항에 있어서,

상기 발포체 기재의 한쪽 면 및 다른 쪽 면에 점착제층을 갖는 양면 점착성 고정 부재로 구성되어 있는

고정 부재.

- 제1항 내지 제13항 중의 어느 한 항에 있어서,

상기 고정 부재의 가시광 투과율이 0% 이상 15% 이하인

고정 부재.

- 제1항 내지 제14항 중의 어느 한 항에 있어서,

상기 발포체 기재는 흑색으로 착색되어 있는

고정 부재.

- 제1항 내지 제15항 중의 어느 한 항에 있어서,

상기 발포체 기재는 폴리올레핀계 발포체 기재인

고정 부재.

- 제1항 내지 제16항 중의 어느 한 항에 있어서,

상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층인

고정 부재.

- 제17항에 있어서,

상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 70중량% 이상은 호모폴리머의 유리 전이 온도가 -45℃ 이하의 모노머인

고정 부재.

- 제17항 또는 제18항에 있어서,

상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 0.2∼8중량%는 카르복실기 함유 모노머인

고정 부재.

- 제1항 내지 제19항 중의 어느 한 항에 있어서,

상기 점착제층은 해당 점착제층의 베이스 폴리머 100 중량부에 대하여, 점착 부여 수지를 20∼80 중량부를 포함하는

고정 부재.

- 휴대 전자 기기의 표시부 또는 표시부 보호 부재를 케이스에 고정하기 위한 고정 부재로서,

발포체 기재의 한쪽 면 및 다른 쪽 면에 점착제층을 갖는 양면 점착성 고정 부재로 구성되어 있고,

상기 고정 부재의 안쪽 테두리에 의해 구획된 창문부의 면적(Ao)이 상기 고정 부재의 면적(Af)의 5배 이상이며,

상기 고정 부재는 이음새가 없는 직사각형의 프레임 형상으로서, 폭 2.0mm 미만의 세폭부와 폭 2.0mm 이상의 비세폭부를 갖고, 상기 직사각형 프레임 형상에서의 적어도 한쪽의 장변은 해당 장변의 길이 중 50% 이상이 상기 세폭부이고,

상기 점착제층은 아크릴계 폴리머를 베이스 폴리머로 하는 점착제층으로서, 상기 아크릴계 폴리머의 합성에 사용되는 모노머의 총량 중 70중량% 이상은 호모폴리머의 Tg가 -45℃ 이하의 모노머이며,

상기 고정 부재는 상기 세폭부의 평균 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;을 만족하는

고정 부재.

- 표시부 또는 표시부 보호 부재와,

상기 표시부 또는 표시부 보호 부재가 고정된 케이스와,

상기 표시부와 상기 케이스 사이 또는 표시부 보호 부재와 상기 케이스 사이에 개재 고정 부재를

포함하는 휴대 전자 기기로서,

상기 고정 부재는 발포체 기재와 해당 발포체 기재의 적어도 한쪽 면에 배치된 점착제층을 포함하고,

상기 고정 부재는 폭 2.0mm 미만의 세폭부를 가지며, 또한

상기 고정 부재는 상기 세폭부의 폭(W)[mm]과, 해당 고정 부재의 100% 모듈러스(M)[N/mm2기재]와 상기 발포체 기재의 두께(Hs)[mm]의 관계가 다음 식:0.4/(M×Hs)≤W;를 만족하고,

상기 표시부와 상기 케이스 또는 상기 표시부 보호 부재와 상기 케이스는 상기 고정 부재를 포함하는 씰부에 의해 액밀하게 접합되는

휴대 전자 기기.

- 제22항에 있어서,

상기 고정 부재는 청구항 1 내지 21 중의 어느 한 항에 기재된 고정 부재인

휴대 전자 기기.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2015-120670 | 2015-06-15 | ||

| JP2015120670 | 2015-06-15 | ||

| JP2016112702A JP6224169B2 (ja) | 2015-06-15 | 2016-06-06 | 固定部材及び携帯電子機器 |

| JPJP-P-2016-112702 | 2016-06-06 | ||

| PCT/JP2016/067287 WO2016204075A1 (ja) | 2015-06-15 | 2016-06-09 | 固定部材 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180019073A true KR20180019073A (ko) | 2018-02-23 |

Family

ID=57751266

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177033152A KR20180019073A (ko) | 2015-06-15 | 2016-06-09 | 고정 부재 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP6224169B2 (ko) |

| KR (1) | KR20180019073A (ko) |

| CN (1) | CN107710312B (ko) |

| TW (1) | TWI702135B (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102497609B1 (ko) * | 2022-08-11 | 2023-02-07 | 장현실 | 하이브리드 gnss 센서 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7130312B2 (ja) | 2017-07-25 | 2022-09-05 | 株式会社寺岡製作所 | 粘着テープ |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0718229A (ja) * | 1993-06-29 | 1995-01-20 | Hitachi Kasei Polymer Co Ltd | 曲面接着用両面テープ |

| JP4842358B2 (ja) * | 2008-12-04 | 2011-12-21 | 日東電工株式会社 | 両面粘着テープ |

| JP2010215805A (ja) * | 2009-03-17 | 2010-09-30 | Nitto Denko Corp | 衝撃吸収材 |

| EP2546053B1 (en) * | 2011-07-15 | 2013-12-11 | Nitto Denko Corporation | Double-sided pressure-sensitive adhesive sheet |

| JP2013100465A (ja) * | 2011-10-20 | 2013-05-23 | Nitto Denko Corp | 両面接着テープ |

| WO2013065611A1 (ja) * | 2011-11-02 | 2013-05-10 | シャープ株式会社 | 表示モジュールに取り付ける取り付け用ユニットと、当該取り付け用ユニットを具備する表示装置 |

| JP2015044888A (ja) * | 2011-12-28 | 2015-03-12 | 積水化成品工業株式会社 | ポリオレフィン系樹脂発泡シート及びその用途 |

| JP5698718B2 (ja) * | 2012-09-12 | 2015-04-08 | 日東電工株式会社 | 両面粘着シート |

| JP6140491B2 (ja) * | 2012-08-07 | 2017-05-31 | 日東電工株式会社 | 両面粘着シート及び携帯電子機器 |

| WO2014065064A1 (ja) * | 2012-10-26 | 2014-05-01 | シャープ株式会社 | 表示装置 |

| JP6105412B2 (ja) * | 2013-07-03 | 2017-03-29 | 早川ゴム株式会社 | フラットパネルディスプレイ用粘着テープ |

| KR102215674B1 (ko) * | 2014-03-31 | 2021-02-16 | 린텍 가부시키가이샤 | 양면 점착 시트 |

-

2016

- 2016-06-06 JP JP2016112702A patent/JP6224169B2/ja active Active

- 2016-06-09 KR KR1020177033152A patent/KR20180019073A/ko not_active Application Discontinuation

- 2016-06-09 CN CN201680035285.XA patent/CN107710312B/zh active Active

- 2016-06-15 TW TW105118841A patent/TWI702135B/zh active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102497609B1 (ko) * | 2022-08-11 | 2023-02-07 | 장현실 | 하이브리드 gnss 센서 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201707932A (zh) | 2017-03-01 |

| CN107710312B (zh) | 2019-04-19 |

| CN107710312A (zh) | 2018-02-16 |

| TWI702135B (zh) | 2020-08-21 |

| JP6224169B2 (ja) | 2017-11-01 |

| JP2017002293A (ja) | 2017-01-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6683766B2 (ja) | 両面粘着シート | |

| KR20180020118A (ko) | 점착 시트 | |

| JP6945025B2 (ja) | 両面粘着シート | |

| KR101918774B1 (ko) | 양면 감압성 접착 시트 | |

| JP4842358B2 (ja) | 両面粘着テープ | |

| EP2551315B1 (en) | Acrylic adhesive tape | |

| KR20130000358A (ko) | 광학용 양면 감압 점착 시트 | |

| KR20130043589A (ko) | 양면 접착 테이프 | |

| WO2011118179A1 (ja) | アクリル系粘着剤組成物およびアクリル系粘着テープ | |

| CN107286857B (zh) | 带有剥离衬垫的粘合片 | |

| KR20130121759A (ko) | 점착제 조성물 및 점착 시트 | |

| WO2016204074A1 (ja) | 粘着シート | |

| CN112143396A (zh) | 双面粘合片 | |

| KR20140110750A (ko) | 점착 시트 | |

| TW202138512A (zh) | 附剝離薄膜的黏著片 | |

| JP5764406B2 (ja) | 携帯電子機器用防水両面粘着テープ | |

| JP2011122166A (ja) | 両面粘着テープ | |

| KR20180019073A (ko) | 고정 부재 | |

| KR102589157B1 (ko) | 점착 시트 | |

| KR102607273B1 (ko) | 점착 시트 | |

| CN104650758B (zh) | 双面粘合片 | |

| WO2016204075A1 (ja) | 固定部材 | |

| KR20240007073A (ko) | 수지 필름 | |

| KR20240007071A (ko) | 수지 필름 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL NUMBER: 2022101000584; TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20220316 Effective date: 20220608 |