KR20180008555A - 폴리싱 패드 및 이를 사용하는 시스템 및 방법 - Google Patents

폴리싱 패드 및 이를 사용하는 시스템 및 방법 Download PDFInfo

- Publication number

- KR20180008555A KR20180008555A KR1020177035482A KR20177035482A KR20180008555A KR 20180008555 A KR20180008555 A KR 20180008555A KR 1020177035482 A KR1020177035482 A KR 1020177035482A KR 20177035482 A KR20177035482 A KR 20177035482A KR 20180008555 A KR20180008555 A KR 20180008555A

- Authority

- KR

- South Korea

- Prior art keywords

- polishing

- substrate

- polishing pad

- pad

- abrasive

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/042—Lapping machines or devices; Accessories designed for working plane surfaces operating processes therefor

- B24B37/044—Lapping machines or devices; Accessories designed for working plane surfaces operating processes therefor characterised by the composition of the lapping agent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

- B24B37/07—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool

- B24B37/10—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping

- B24B37/105—Lapping machines or devices; Accessories designed for working plane surfaces characterised by the movement of the work or lapping tool for single side lapping the workpieces or work carriers being actively moved by a drive, e.g. in a combined rotary and translatory movement

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/26—Lapping pads for working plane surfaces characterised by the shape of the lapping pad surface, e.g. grooved

Abstract

폴리싱 시스템은 기재를 수용 및 보유하도록 구성된 제1 캐리어 조립체 및 폴리싱 패드를 포함한다. 폴리싱 패드는 상부 주 표면, 및 상부 주 표면 반대편에 위치된 하부 주 표면과, 폴리싱 패드의 상부 주 표면으로부터 연장되는 복수의 폴리싱 요소를 포함한다. 시스템은 폴리싱 패드의 상부 표면과 기재 사이에 배치된 폴리싱 용액을 추가로 포함한다. 폴리싱 유체는 유체 성분, 및 유체 성분 중에 분산된 복수의 세라믹 연마 복합재를 포함하며, 세라믹 연마 복합재는 다공성 세라믹 매트릭스 중에 분산된 개별 연마 입자를 포함한다. 시스템은 폴리싱 패드를 수용 및 보유하도록 구성된 제2 캐리어 조립체를 추가로 포함한다. 시스템은 폴리싱 패드가 기재에 대하여 이동 가능하여 폴리싱 작업을 수행하도록 구성된다.

Description

본 발명은 기재(substrate)의 폴리싱에 유용한 폴리싱 패드, 및 그러한 폴리싱 패드를 사용하기 위한 시스템 및 방법에 관한 것이다.

초경질 기재의 폴리싱을 위해 다양한 물품, 시스템 및 방법이 도입되어 왔다. 그러한 물품, 시스템 및 방법은, 예를 들어 문헌[E. Kasman, M. Irvin, CS Mantech Conference, May 17-20th 2010, Portland Oregon] 및 문헌[K.Y. Ng, T. Dumm, CS Mantech Conference, April 23rd-26th, Boston, MA]에 기재되어 있다.

일부 실시 형태에서, 기재를 폴리싱하는 시스템이 제공된다. 시스템은 기재를 수용 및 보유하도록 구성된 제1 캐리어 조립체 및 폴리싱 패드를 포함한다. 폴리싱 패드는 상부 주 표면, 및 상부 주 표면 반대편에 위치된 하부 주 표면과, 폴리싱 패드의 상부 주 표면으로부터 연장되는 복수의 폴리싱 요소를 포함한다. 시스템은 폴리싱 패드의 상부 표면과 기재 사이에 배치된 폴리싱 용액을 추가로 포함한다. 폴리싱 유체는 유체 성분, 및 유체 성분 중에 분산된 복수의 세라믹 연마 복합재를 포함하며, 세라믹 연마 복합재는 다공성 세라믹 매트릭스 중에 분산된 개별 연마 입자를 포함한다. 시스템은 폴리싱 패드를 수용 및 보유하도록 구성된 제2 캐리어 조립체를 추가로 포함한다. 폴리싱 패드는 폴리싱 패드의 상부 표면이 기재의 표면에 인접하도록 제2 캐리어 조립체에 커플링되고, 시스템은 폴리싱 패드가 기재에 대하여 이동 가능하여 폴리싱 작업을 수행하도록 구성된다.

일부 실시 형태에서, 기재 표면을 폴리싱하는 방법이 제공된다. 본 방법은, 폴리싱될 주 표면을 갖는 기재를 제공하는 단계, 기재를 폴리싱하는 전술된 시스템을 제공하는 단계, 및 폴리싱 패드와 기재의 주 표면 사이에 상대 운동이 존재하는 동안, 기재의 주 표면을 폴리싱 패드 및 폴리싱 용액과 접촉시키는 단계를 포함한다.

본 발명의 상기 개요는 본 발명의 각각의 실시 형태를 설명하고자 하는 것은 아니다. 본 발명의 하나 이상의 실시 형태의 상세 사항은 또한 하기의 상세한 설명에 기술된다. 본 발명의 다른 특징, 목적 및 이점은 상세한 설명과 청구범위로부터 명백하게 될 것이다.

본 발명은 첨부 도면과 함께 본 발명의 다양한 실시 형태에 대한 하기의 상세한 설명을 고찰함으로써 더욱 완전히 이해될 수 있다.

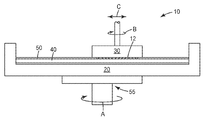

도 1은 본 발명의 일부 실시 형태에 따른 폴리싱 시스템의 예의 개략도를 예시한다.

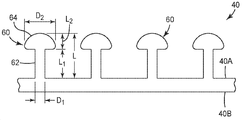

도 2a 내지 도 2d는 본 발명의 일부 실시 형태에 따른 폴리싱 패드의 개략 단면도를 예시한다.

도 1은 본 발명의 일부 실시 형태에 따른 폴리싱 시스템의 예의 개략도를 예시한다.

도 2a 내지 도 2d는 본 발명의 일부 실시 형태에 따른 폴리싱 패드의 개략 단면도를 예시한다.

정의

본 명세서에 사용되는 바와 같이, 단수 형태 ("a", "an" 및 "the")는 그 내용이 명백하게 달리 지시하지 않는 한 복수의 지시 대상(referent)을 포함한다. 본 명세서 및 첨부된 실시 형태에 사용된 바와 같이, 용어 "또는"은 일반적으로 그 내용이 명백히 달리 지시하지 않는 한 "및/또는"을 포함하는 의미로 사용된다.

본 명세서에 사용되는 바와 같이, 종점(endpoint)에 의한 수치 범위의 언급은 그 범위 내에 포함되는 모든 수를 포함한다 (예를 들어, 1 내지 5는 1, 1.5, 2, 2.75, 3, 3.8, 4 및 5를 포함한다).

달리 지시되지 않는 한, 본 명세서 및 실시 형태에 사용되는, 성분의 양, 특성의 측정치 등을 표현하는 모든 수는 모든 경우에 용어 "약"에 의해 수식되는 것으로 이해되어야 한다. 따라서, 반대로 지시되지 않는 한, 전술한 명세서 및 첨부된 실시 형태의 목록에 기재된 수치 파라미터는 본 명세서의 교시 내용을 이용하여 당업자가 얻고자 하는 원하는 특성에 따라 달라질 수 있다. 최소한으로, 그리고 청구된 실시 형태의 범주에 대한 균등론의 적용을 제한하려는 시도로서가 아니라, 각각의 수치 파라미터는 적어도 보고된 유효숫자의 개수의 관점에서 그리고 보통의 반올림 기법을 적용함으로써 해석되어야 한다.

현재, 초경질 기재 (예를 들어, 사파이어 기재) 마무리 공정은 고정형 연마 공정 또는 연마재 충전된 금속 판의 사용에 이어 콜로이드성 실리카 슬러리를 이용한 화학 기계적 폴리싱(chemical mechanical polishing)을 포함하는 연마 공정이다. 알려진 버전의 그러한 공정을 사용하여 초경질 기재를 래핑(lapping) 및 폴리싱하는 난제(challenge)는 만족스럽게 되지 않았다. 예를 들어, 부적당한 재료 제거 속도, 불량한 표면 마감(surface finish), 표면 아래 손상(sub surface damage), 고 비용 및 전체 공정 곤란성은 모두 그러한 알려진 공정과 연관되었다.

본 발명은 통상적인 연마 공정과 연관된 많은 전술한 문제를 극복하는 초경질 기재의 폴리싱에 유용한 물품, 시스템 및 방법에 관한 것이다.

기계적 평탄화 공정 및 화학-기계적 평탄화 공정은 기재 표면 (예를 들어, 반도체 웨이퍼, 전계 방출 디스플레이 및 많은 다른 미세전자 기재)으로부터 재료를 제거, 또는 폴리싱하여 기재의 원하는 높이(elevation)에서 평평한 표면을 형성한다. 그러한 공정은 또한 기재의 만곡된 에지, 또는 기재에서 개구(aperture)를 형성하는 만곡된 표면과 같은, 만곡되거나 아치형인 표면을 폴리싱하는 데 사용될 수 있다. 도 1은 본 발명의 일부 실시 형태에 따른 물품 및 방법을 사용하는 폴리싱 시스템(10)의 예를 개략적으로 예시한다. 도시된 바와 같이, 시스템(10)은 폴리싱 패드(40)를 수용 및 보유하도록 구성된 캐리어 조립체(20) (전형적으로, 압반(platen)), 폴리싱될 기재를 수용 및 보유하도록 구성된 캐리어 조립체(30), 및 폴리싱 패드(40)의 주 표면 주위에 배치된 폴리싱 용액(50)의 층을 포함할 수 있다. 폴리싱 시스템(10)의 작동 동안, 구동 조립체(55)는 캐리어 조립체(20)를 (화살표 A 방향으로) 회전시켜 폴리싱 패드(40)를 이동시키고, 이로써 폴리싱 작업을 수행할 수 있다. 폴리싱 패드(40) 및 폴리싱 용액(50)은 개별적으로 또는 조합하여, 기계적으로 및/또는 화학적으로 기재(12)의 표면으로부터 재료를 제거하거나 기재(12)의 표면을 폴리싱하는 폴리싱 환경을 형성할 수 있다. 폴리싱 용액(50)은 적합한 전달 메커니즘 (예를 들어, 펌프)을 통해 (변화될 수 있는) 원하는 속도로 폴리싱 시스템(10)에 제공될 수 있다. 기재(12)의 표면을 폴리싱 시스템(10)으로 폴리싱하기 위해서, 캐리어 조립체(30)는 폴리싱 용액(50)의 존재 하에 폴리싱 패드(40)의 폴리싱 표면에 대해 기재(12)를 가압할 수 있다. 이어서, 캐리어 조립체(20) (및 따라서, 폴리싱 패드(40)) 및/또는 캐리어 조립체(30)는 서로에 대해 이동하여 기재(12)가 폴리싱 패드(40)의 폴리싱 표면을 가로 질러 병진 운동하게 할 수 있다. 캐리어 조립체(30)는 (화살표 B 방향으로) 회전하고, 선택적으로 측면으로 (화살표 C 방향으로) 횡단할 수 있다. 그 결과, 폴리싱 환경에서 연마 입자 (이는 폴리싱 패드(40) 및/또는 폴리싱 용액(50)에 포함될 수 있음) 및/또는 화학물질은 기재(12)의 표면으로부터 재료를 제거한다. 도 1의 폴리싱 시스템(10)은 본 발명의 물품 및 방법과 관련하여 사용될 수 있는 폴리싱 시스템의 단지 한 예일 뿐이고, 본 발명의 범주로부터 벗어나지 않으면서 다른 통상적인 폴리싱 시스템이 사용될 수 있는 것으로 이해되어야 한다.

도 2a를 참조하면, 본 발명의 일부 실시 형태에 따른 폴리싱 패드(40)가 예시된다. 도시된 바와 같이, 폴리싱 패드(40)는 상부 주 표면(40A) 및 하부 주 표면(40B) (예를 들어, 실질적으로 평면인 상부 및 하부 주 표면)을 갖는 재료의 베이스 층을 포함할 수 있다. 본 명세서에서 사용되는 바와 같이, 폴리싱 패드의 상부 주 표면 또는 폴리싱 패드 층의 상부 주 표면은 폴리싱 작업 동안 폴리싱될 기재와 접촉하도록 의도된 패드 또는 패드 층의 표면을 지칭한다.

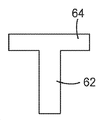

일부 실시 형태에서, 폴리싱 패드는 베이스 층으로부터 연장되는 복수의 폴리싱 요소(60)를 포함할 수 있다. 일반적으로, 폴리싱 요소(60)는 표면 윤곽 (예를 들어, 만곡된 표면, 표면 만입부(indentation) 등)을 갖는 기재와 접촉하고 그러한 기재의 폴리싱을 용이하게 하도록 구성될 수 있다. 도시된 바와 같이, 복수의 폴리싱 요소(60)가 폴리싱 패드(40)의 상부 주 표면(40A)으로부터 상부 주 표면(40A)에 실질적으로 수직인 방향으로 연장될 수 있다 (대안적으로, 폴리싱 요소(60)는 임의의 원하는 각도로 상부 주 표면(40A)으로부터 연장될 수 있다). 일부 실시 형태에서, 폴리싱 요소(60)는 제1 부분 또는 스템(stem; 62), 및 스템(62)에 대해 말단에 위치된 제2 부분 또는 폴리싱 헤드(64)를 포함할 수 있다. 여전히 도 2a를 참조하면, 스템(62)은 높이(L1) (즉, 주 표면(40A)에 실질적으로 수직인 방향의 최장 치수) 및 두께(D1) (즉, 주 표면(40A)에 대체로 평행한 방향의 최장 치수)를 가질 수 있고, 폴리싱 헤드(64)는 높이(L2) (즉, 스템(62)의 말단 단부로부터 폴리싱 헤드가 연장되는 주 표면(40A)에 실질적으로 수직인 방향의 최장 치수) 및 두께(D2) (즉, 주 표면(40A)에 대체로 평행한 방향의 최장 치수)를 가질 수 있다.

일부 실시 형태에서, 스템(62)은 폴리싱 패드(40)의 베이스 층과 일체형으로 형성될 수 있다. 대안적으로, 스템(62)은 임의의 적합한 패스닝 메커니즘 (예를 들어, 접착제, 열접합, 클램핑)에 의해 베이스 층에 커플링될 수 있다. 일반적으로, 스템(62)은 폴리싱 요소(60)에 굴곡을 부여하도록 구성되어, 폴리싱 요소(60)가 구부러져서 표면 윤곽을 갖는 기재의 폴리싱을 수용하도록 할 수 있다. 이와 관련하여, 스템(62)은 두께에 대한 높이의 비 (L1/D1)가 10 이상, 5 이상, 또는 3 이상, 또는 10 내지 20, 5 내지 10, 또는 3 내지 5일 수 있다. 대안적으로, 스템(62)은 폴리싱 요소(60)에 강성(rigidity)을 부여하도록 구성될 수 있다.

일부 실시 형태에서, 스템(62)은 높이(L1)가 3 mm 내지 0.01 mm, 2 mm 내지 0.2 mm, 또는 1.2 mm 내지 0.5 mm일 수 있고; 두께(D1)가 0.5 mm 내지 0.01 mm, 0.3 mm 내지 0.05 mm, 또는 0.2 mm 내지 0.1 mm일 수 있다. 일부 실시 형태에서, 스템(62)들의 높이 및/또는 두께는 서로 동일할 수 있다. 대안적으로, 스템(62)의 높이 및/또는 두께는 패드(40) 전반에 걸쳐 랜덤 방식 또는 조직화된 방식으로 변할 수 있다. 스템(62)은 그의 높이(L1)를 따른 단면이 원형, 정사각형, 직사각형, 또는 임의의 다른 적합한 단면 형상일 수 있다. 스템(62)의 단면은 그의 높이(L1)를 따라 균일할 수 있거나 그의 길이를 따라 변할 수 있다 (예를 들어, 스템(62)은 그의 높이를 따라 어느 한 방향 또는 둘 모두의 방향으로 테이퍼질 수 있다).

일부 실시 형태에서, 도 1a를 여전히 참조하면, 폴리싱 헤드(64)는 높이(L2)가 0.1 mm 내지 0.7 mm, 0.2 mm 내지 0.6 mm, 또는 0.3 mm 내지 0.5 mm일 수 있고, 두께(D2)가 0.1 mm 내지 1.5 mm, 0.2 mm 내지 1.0 mm, 또는 0.5 mm 내지 0.7 mm일 수 있다. 일부 실시 형태에서, 폴리싱 헤드(64)들의 높이 및/또는 두께는 서로 동일할 수 있거나, 대안적으로, 패드(40) 전반에 걸쳐 랜덤 방식 또는 조직화된 방식으로 변할 수 있다. 폴리싱 헤드(64)는 도 2a에 도시된 바와 같이 볼록한 단면 형상 (예를 들어, 구형, 반구형 등)을 가질 수 있다. 대안적으로, 폴리싱 헤드(64)는 도 2b에 도시된 바와 같이 오목하거나 컵 형상인 단면 형상을 가질 수 있다. 추가의 대안으로서, 폴리싱 헤드(64)는 직사각형 (도 2c에 도시된 바와 같음), 정사각형, 또는 다른 원하는 단면 형상인 단면 형상을 가질 수 있다. 일 실시 형태에서, 도 2d에 도시된 바와 같이, 폴리싱 헤드(64)는 폴리싱 스템의 단면 형상과 실질적으로 유사한 단면 형상을 가질 수 있다 (즉, 스템의 말단 단부가 폴리싱 헤드로서 역할을 할 수 있다). 폴리싱 헤드(64)들의 크기 및 형상은 서로 동일할 수 있거나, 대안적으로, 패드(40) 전반에 걸쳐 랜덤 방식 또는 조직화된 방식으로 변할 수 있다.

다양한 실시 형태에서, 폴리싱 요소(60)는 상부 주 표면(40A)을 가로질러 균일하게 분포될 수 있거나, 즉 단일의 면적 밀도 (즉, 단위 면적당 폴리싱 요소의 수)를 가질 수 있거나, 또는 상부 주 표면(40A)을 가로질러 랜덤 방식 또는 조직화된 방식으로 변하는 면적 밀도를 가질 수 있다. 폴리싱 요소(60)의 면적 밀도는 800/㎠ 내지 50/㎠, 500/㎠ 내지 100/㎠, 또는 300/㎠ 내지 150/㎠일 수 있다.

예시적인 실시 형태에서, 폴리싱 요소(60)는 상부 주 표면(40A)을 가로질러 랜덤하게 배열될 수 있거나, 또는 상부 주 표면(40A)을 가로질러 소정 패턴, 예를 들어 반복 패턴으로 배열될 수 있다. 패턴은 정사각형 어레이, 육각형 어레이 등을 포함하지만 이에 한정되지 않는다. 패턴들의 조합이 또한 사용될 수 있다.

다양한 실시 형태에서, 폴리싱 패드 층들 중 하나 이상은, 복수의 폴리싱 요소(60)에 더하여, 상부 및 하부 주 표면(40A, 40B) 중 어느 하나 또는 둘 모두로부터 폴리싱 패드(40) 내로 연장되는 복수의 공동을 포함할 수 있다. 공동은 임의의 원하는 거리만큼 폴리싱 패드 내로 연장될 수 있다 (폴리싱 패드를 완전히 관통하여, 공동을 통한 슬러리의 유동을 허용하는 것을 포함함). 공동은 임의의 크기 및 형상을 가질 수 있다. 예를 들어, 공동의 형상은 다수의 기하학적 형상, 예컨대 입방형, 원통형, 프리즘형, 반구형, 직사각형, 피라미드형, 절두 피라미드형, 원추형, 절두 원추형, 십자형, 편평하거나 아치형인 바닥 표면을 갖는 지주(post) 유사형, 또는 이들의 조합으로부터 선택될 수 있다. 대안적으로, 공동 중 일부 또는 전부는 불규칙한 형상을 가질 수 있다. 일부 실시 형태에서, 각각의 공동은 동일한 형상을 갖는다. 대안적으로, 임의의 수의 공동이 임의의 수의 다른 공동과는 상이한 형상을 가질 수 있다. 공동은, 공동이 행 및 열로 정렬되거나, 소정 패턴 (예를 들어, 나선(spiral), 소용돌이(helix), 코르크스크루(corkscrew), 또는 격자 방식)으로 분포되거나, "랜덤" 어레이 (즉, 조직화된 패턴이 아님)로 분포된 배열로 제공될 수 있다.

예시적인 실시 형태에서, 폴리싱 요소를 포함하는 본 발명의 폴리싱 패드는 중합체 재료를 포함할 수 있거나 그로 형성될 수 있다. 예를 들어, 폴리싱 패드는 열가소성 물질, 예를 들어; 폴리프로필렌, 폴리에틸렌, 폴리카르보네이트, 폴리우레탄, 폴리테트라플루오로에틸렌, 폴리에틸렌 테레프탈레이트, 폴리에틸렌 옥사이드, 폴리설폰, 폴리에테르케톤, 폴리에테르에테르케톤, 폴리이미드, 폴리페닐렌 설파이드, 폴리스티렌, 폴리옥시메틸렌 플라스틱 등; 열경화성 물질, 예를 들어 폴리우레탄, 에폭시 수지, 페녹시 수지, 페놀 수지, 멜라민 수지, 폴리이미드 및 우레아-포름알데하이드 수지, 방사선 경화되는 수지, 또는 이들의 조합으로부터 형성될 수 있다. 일부 실시 형태에서, 폴리싱 요소를 포함하는 폴리싱 패드는, 미국 텍사스주 휴스턴 소재의 필립스 수미카 폴리프로필렌 컴퍼니(Phillips Sumika Polypropylene Company)로부터 상표명 필립스(Phillips) HGZ-180 및 필립스 HGX-030-01로 입수가능한 것들과 같은 프로필렌 중합체 수지를 포함할 수 있거나 그로 형성될 수 있다. 일부 실시 형태에서, 폴리싱 패드는, 예를 들어 구리, 주석, 아연, 은, 비스무트, 안티몬, 또는 이들의 합금과 같은 연질 금속 재료로부터 형성될 수 있다. 폴리싱 패드는 단지 하나의 재료 층으로 본질적으로 이루어질 수 있거나, 또는 다층 구성을 가질 수 있다.

일부 실시 형태에서, 폴리싱 요소는 베이스 층의 재료와는 별개의 재료로 형성될 수 있다. 예를 들어, 폴리싱 요소는 나일론, 폴리페닐렌 설파이드, 폴리에틸렌, 폴리프로필렌, 폴리카르보네이트, 폴리우레탄, 중합체 블렌드, 카본 블랙 또는 무기 또는 금속 충전제를 갖는 충전된 중합체 재료와 같은 인공 재료로 형성될 수 있다. 추가적으로 또는 대안적으로, 폴리싱 요소는 동물 털 (예를 들어, 돼지털, 낙타털, 양모)과 같은 천연 섬유질 재료로 형성될 수 있다.

폴리싱 패드는 임의의 형상 및 두께를 가질 수 있다. 폴리싱 패드의 두께는 패드의 강성(stiffness)에 영향을 줄 수 있으며, 이는 결국 폴리싱 결과, 특히 폴리싱된 기재의 평면성(planarity) 및/또는 평탄성(flatness)에 영향을 줄 수 있다. 일부 실시 형태에서, 폴리싱 패드의 두께 (즉, 폴리싱 패드의 상부 주 표면과 하부 주 표면 사이의 거리)는 10 mm 미만, 5 mm 미만, 2.5 mm 미만, 1 mm 미만, 0.5 mm 미만, 0.25 mm 미만, 0.125 mm 미만, 또는 0.05 mm 미만일 수 있다. 일부 실시 형태에서, 폴리싱 패드의 두께는 0.125 mm 초과, 0.25 mm 초과, 0.50 mm 초과, 0.75 mm 초과 또는 심지어 1 mm 초과이다. 일부 실시 형태에서 폴리싱 패드의 두께는 0.125 mm 내지 10 mm, 0.2 mm 내지 7 mm, 또는 약 0.25 mm 내지 5 mm의 범위이다. 일부 실시 형태에서, 폴리싱 패드의 형상은 폴리싱 패드가 실장될 캐리어 조립체의 형상에 부합할 수 있다. 예를 들어, 폴리싱 패드는 다층 폴리싱 패드가 실장될 압반의 직경에 상응하는 직경을 갖는 원(circle) 또는 환(annulus)의 형상으로 구성될 수 있다. 일부 실시 형태에서, 폴리싱 패드는 ±10%의 공차 이내로 캐리어 조립체 (예를 들어, 압반)의 형상에 부합할 수 있다.

당업자에 의해 이해되는 바와 같이, 본 발명의 폴리싱 패드는 일체형으로 형성될 수 있으며, 예를 들어 성형, 압출, 엠보싱 및 이들의 조합을 포함하는 다양한 방법에 따라 형성될 수 있다.

일부 실시 형태에서, 본 발명은 또한 전술한 폴리싱 패드 및 하나 이상의 추가 층을 포함하는 폴리싱 패드 배열에 관한 것일 수 있다. 예를 들어, 폴리싱 패드는 감압 접착제, 핫 멜트 접착제 또는 에폭시와 같은 접착제 층을 포함할 수 있다. 전반적인 평면성을 위해, 패드에 더 큰 강성을 부여할 수 있는, 열가소성 또는 열경화성 층, 예를 들어 폴리카르보네이트 층과 같은 "서브패드"(sub pad)가 예를 들어, 폴리싱 패드(40)의 하부 주 표면(40A)에 커플링함으로써 사용될 수 있다. 또한, 서브패드는 압축성 재료 층, 예를 들어 발포 재료 층을 포함할 수 있다. 열가소성 및 압축성 재료 층 둘 모두의 조합을 포함하는 서브패드가 또한 사용될 수 있다. 추가적으로 또는 대안적으로, 정전기 제거 또는 센서 신호 모니터링을 위한 금속 필름, 광 투과를 위한 광학적으로 투명한 층, 공작물의 더 미세한 마무리를 위한 발포 층, 또는 "경질 밴드" 또는 강성 영역을 폴리싱 표면에 부여하기 위한 리브형 재료(ribbed material)가 포함될 수 있다.

앞선 실시 형태들은 평면인 베이스 층을 갖는 폴리싱 패드와 관련하여 기재되었지만, 본 발명의 범주를 벗어남이 없이 다수의 비평면 배향이 이용될 수 있는 것으로 이해되어야 한다. 예를 들어, 베이스 층은 연속 벨트의 형태일 수 있다. 추가적인 예로서, 베이스 층은 프로펠러(propeller) 유사 구성으로 또는 페스툰(festoon)의 번들로서 제공될 수 있다. 물론, 그러한 비평면 폴리싱 패드는, 폴리싱될 기재와 접촉하도록 폴리싱 패드를 회전시킬 수 있는 적절한 캐리어 조립체 (예를 들어, 압반 또는 악셀(axel))에 커플링될 수 있다.

추가의 실시 형태에서, 폴리싱 패드는 마모되거나 사용된 부분이 전진되고 교체될 수 있도록 릴-투-릴(reel-to-reel) 방식으로 폴리싱 시스템에 제공될 수 있다. 릴-투-릴 분배 시스템은, 시스템이 폴리싱 패드와 동기적으로 이동하도록 하는 설비(fixture)일 수 있다.

추가로, 본 발명은 본 발명의 폴리싱 패드와 함께 폴리싱 작업에 사용될 수 있는 폴리싱 유체에 관한 것이다. 일부 실시 형태에서, 본 발명의 폴리싱 용액 (도 1에서 도면 부호 50으로서 도시되고, 보통 "슬러리"로 지칭됨)은 연마 복합재가 분산되고/되거나 현탁되어 있는 유체 성분을 포함할 수 있다.

다양한 실시 형태에서, 이 유체 성분은 비수성 또는 수성일 수 있다. 비수성 유체는 50 중량% 이상의 비수성 유체, 예를 들어 유기 용매를 갖는 것으로 정의된다. 수성 유체는 50 중량% 이상의 물을 갖는 것으로 정의된다. 비수성 유체 성분에는 알코올, 예를 들어 에탄올, 프로판올, 아이소프로판올, 카르보왁스(carbowax), 바셀린, 부탄올, 트라이아세틴, 다이아세틴, 아세틴, 에틸렌 글리콜, 프로필렌글리콜, 글리세롤, 폴리에틸렌 글리콜, 트라이에틸렌 글리콜; 아세테이트, 예를 들어 에틸 아세테이트, 부틸 아세테이트; 케톤, 예를 들어 메틸 에틸 케톤, 유기산, 예를 들어 아세트산, 지방산, 예를 들어 동물성 지방, 식물유, 땅콩유, 팜유; 에테르; 트라이에탄올아민; 트라이에탄올아민의 착물, 예를 들어 실리트란(silitrane) 또는 붕소 등가물, 또는 이들의 조합이 포함될 수 있다. 수성 유체 성분에는 (물 외에도) 상기에 기재된 임의의 비수성 유체를 포함하는 비수성 유체 성분이 포함될 수 있다. 유체 성분은 물로 본질적으로 이루어질 수 있거나, 또는 유체 성분 중 물의 양은 50 중량% 이상, 70 중량% 이상, 90 중량% 이상 또는 95 중량% 이상일 수 있다. 유체 성분은 비수성 유체로 본질적으로 이루어질 수 있거나, 유체 성분 중 비수성 유체의 양은 50 중량% 이상, 70 중량% 이상, 90 중량% 이상 또는 95 중량% 이상일 수 있다. 유체 성분이 수성 유체 및 비수성 유체 둘 모두를 포함하는 경우, 생성되는 유체 성분은 균질, 즉 단일 상 용액일 수 있다.

대안적인 실시 형태에서, 유체 성분은 바셀린, 광유 그리스, 폴리에틸렌 글리콜, 트라이에틸렌 글리콜, 에틸렌 글리콜, 프로필렌 글리콜, 글리세롤 등을 포함할 수 있거나 그로 형성될 수 있다. 이들 재료는, 페이스트-유사 주도(consistency)를 갖는 유체 성분을 달성하기 위해, 건식 실리카, 유기-개질된 점토, 계면활성제, 작용화된 나노입자, 또는 중합체와 같은 첨가제로 유동학적으로 개질될 수 있다. 페이스트-유사 유체 성분은, 휴지(quiescent) 시에는 본질적으로 무한한 점도를 갖지만 항복 응력 초과 시에는 극적인 전단 박화를 나타내는 반고체로서 거동할 수 있다. 이러한 고도로 요변성인 거동은, 폴리싱 용액이 폴리싱 패드 및 기재 상에 유지되지만 연마 복합재가 기재를 폴리싱할 수 있도록 처리 동안 유동 가능하게 할 수 있다.

예시적인 실시 형태에서, 유체 성분은 연마 복합재 입자가 유체 성분에 불용성이도록 선택될 수 있다.

일부 실시 형태에서, 유체 성분은, 예를 들어 분산 보조제, 유동학적 개질제, 부식 억제제, pH 조절제, 계면활성제, 킬레이팅제/착화제, 부동태화제, 발포 억제제 및 이들의 조합과 같은 하나 이상의 첨가제를 추가로 포함할 수 있다. 분산 보조제는, 일관되지 않거나 바람직하지 않은 폴리싱 성능으로 이어질 수 있는, 슬러리 내에서의 응집물 입자의 새깅(sagging), 침강, 침전 및/또는 응집을 방지하기 위해 종종 첨가된다. 유용한 분산제에는 비교적 고분자량의 지방족 또는 지환족 할라이드와 아민의 반응 생성물인 아민 분산제, 예를 들어 폴리알킬렌 폴리아민, 및 알킬 기가 30개 이상의 탄소 원자를 함유하는 알킬 페놀과 알데하이드 (특히, 포름알데하이드) 및 아민 (특히, 폴리알킬렌 폴리아민)과의 반응 생성물인 만니히(Mannich) 분산제가 포함될 수 있다. 아민 분산제의 예는 미국 특허 제3,275,554호, 제3,438,757호, 제3,454,555호 및 제3,565,804호에 기재되어 있으며, 이들 모두는 본 명세서에서 참고로 포함된다. 만니히 분산제의 예는 미국 특허 제3,036,003호, 제3,236,770호, 제3,414,347호, 제3,448,047호, 제3,461,172호, 제3,539,633호, 제3,586,629호, 제3,591,598호, 제3,634,515호, 제3,725,480호, 제3,726,882호 및 제3,980,569호에 기재되어 있으며, 이들은 본 명세서에 참고로 포함된다.

입체 안정화를 제공하는 분산 보조제, 예컨대 미국 오하이오주 위클리프 소재의 루브리졸 코포레이션(Lubrizol Corporation)으로부터 상표명 솔스퍼스(SOLSPERSE), 카르보스퍼스(CARBOSPERSE) 및 이르코스퍼스(IRCOSPERSE)로 입수가능한 것들이 사용될 수 있다. 추가의 분산제에는 독일 베젤 소재의 비와이케이 애디티브스 앤드 인스트루먼츠(BYK Additives and Instruments)로부터의 디스퍼비와이케이(DISPERBYK) 180과 같은 디스퍼비와이케이 첨가제, 및 미국 버지니아주 호프웰 소재의 에보닉 인더스트리즈(Evonik Industries)로부터의 테고 디스퍼스(TEGO DISPERS) 652, 테고 디스퍼스 656 및 테고 디스퍼스 670을 포함하는 디스퍼스 첨가제가 포함된다. 분산 보조제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

유동학적 개질제는 전단 박화제(shear thinning agent) 및 전단 증점제(shear thickening agent)를 포함할 수 있다. 전단 박화제는 미국 코네티컷주 노워크 소재의 킹 인더스트리즈 인크(King Industries, Inc)로부터, 상표명 디스팔론(DISPARLON) AQH-800, 디스팔론 6100, 디스팔론 BB-102를 포함하는, 상표명 디스팔론으로 입수가능한 폴리올레핀 중합체 재료 상에 코팅된 폴리아미드 왁스를 포함할 수 있다. 또한, 몬트모릴로나이트(Montmorillonite) 점토와 같은 소정의 점토가 전단 박화제로서 첨가될 수 있다. 유동학적 개질제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

증점제에는 건식 실리카, 예컨대 미국 매사추세츠주 보스턴 소재의 캐보트 코포레이션(Cabot Corporation)으로부터 상표명 캡-오-실(CAB-O-SIL) 및 에보닉 인더스트리즈로부터 에어로실(AEROSIL)로 입수가능한 것들; 루브리졸 코포레이션으로부터의 솔틱스 레올로지 모디파이어스(SOLTHIX RHEOLOGY MODIFIERS) 및 이르코겔(IRCOGEL); 수용성 중합체, 예를 들어 폴리비닐피롤리돈, 폴리에틸렌이민, 셀룰로오스 유도체 (하이드록시프로필메틸 셀룰로오스, 하이드록시에틸 셀룰로오스, 셀룰로오스 아세테이트 부티레이트 등), 폴리비닐 알코올, 폴리(메트)아크릴산, 폴리에틸렌 글리콜, 폴리(메트)아크릴아미드, 폴리스티렌 설포네이트, 또는 이들의 임의의 조합; 비수성 중합체, 예를 들어 폴리올레핀, 스티렌/말레산 에스테르 공중합체, 및 단일중합체, 공중합체 및 그래프트 공중합체를 포함하는 유사한 중합체 물질이 포함될 수 있다. 증점제는 질소-함유 메타크릴레이트 중합체, 예를 들어 메틸 메타크릴레이트 및 다이메틸아미노프로필 아민으로부터 유도된 질소-함유 메타크릴레이트 중합체를 포함할 수 있다. 구매가능한 재료의 예에는 폴리아이소부틸렌, 예를 들어 영국 런던 소재의 비피(BP)로부터의 인도팔(INDOPAL) 및/또는 미국 텍사스주 어빙 소재의 엑손모빌(ExxonMobil)로부터의 파라폴(PARAPOL); 올레핀 공중합체, 예를 들어 루브리졸 코포레이션으로부터의 루브리졸 7060, 7065 및 7067 및 일본 도쿄 소재의 미츠이 케미칼스(Mitsui Chemicals)로부터의 루칸트(LUCANT) HC-2000L 및 루칸트 HC-600; 수소화된 스티렌-다이엔 공중합체, 예를 들어 미국 텍사스주 휴스턴 소재의 쉘 케미칼스(Shell Chemicals)로부터의 쉘비스(SHELLVIS) 40 및 쉘비스 50, 및 루브리졸 코포레이션으로부터의 LZ 7308 및 LZ 7318; 스티렌/말레에이트 공중합체, 예를 들어 루브리졸 코포레이션으로부터의 LZ 3702 및 LZ 3715; 폴리메타크릴레이트, 예를 들어 미국 펜실베이니아주 호르섬 소재의 에보닉 로맥스 유에스에이, 인크.(Evonik RohMax USA, Inc.)로부터 상표명 비스코플렉스(VISCOPLEX)로, 미국 버지니아주 리치몬드 소재의 아프톤 케미칼 코포레이션(Afton Chemical Corporation)으로부터 점도 지수 향상제의 하이텍(HITEC) 시리즈로, 그리고 루브리졸 코포레이션으로부터 LZ 7702, LZ 7727, LZ7725 및 LZ 7720C로 입수가능한 것들; 올레핀-그래프트-폴리메타크릴레이트 중합체, 예를 들어 에보닉 로맥스 유에스에이, 인크.로부터의 비스코플렉스 2-500 및 비스코플렉스 2-600; 및 수소화된 폴리아이소프렌 별형 중합체, 예를 들어 쉘 케미칼스로부터의 쉘비스 200 및 쉘비스 260이 포함된다. 다른 재료에는 방사상 또는 별형 구조(architecture)를 갖는 메타크릴레이트 중합체, 예컨대 루브리졸 코포레이션으로부터의 아스테릭(ASTERIC) 중합체가 포함된다. 사용될 수 있는 점도 개질제는 미국 특허 제5,157,088호, 제5,256,752호 및 제5,395,539호에 기재되어 있으며, 이들은 본 명세서에서 참고로 포함된다. 점도 개질제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

유체 성분에 첨가될 수 있는 부식 억제제에는 금속을 분해할 수 있는 폴리싱 공정의 산성 부산물을 중화시킬 수 있는 알칼리 재료, 예를 들어 트라이에탄올아민, 지방 아민, 옥틸아민 옥타노에이트, 및 도데세닐 석신산 또는 무수물 및 지방산, 예컨대 올레산과 폴리아민의 축합 생성물이 포함된다. 부식 억제제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

사용될 수 있는 적합한 pH 조절제에는 알칼리 금속 수산화물, 알칼리토 금속 수산화물, 염기성 염, 유기 아민, 암모니아 및 암모늄 염이 포함된다. 예에는 수산화칼륨, 수산화나트륨, 수산화칼슘, 수산화암모늄, 붕산나트륨, 염화암모늄, 트라이에틸아민, 트라이에탄올아민, 다이에탄올아민 및 에틸렌다이아민이 포함된다. 또한, 일부 pH 조절제, 예를 들어 다이에탄올아민 및 트라이에탄올아민은 금속 폴리싱 동안 알루미늄 이온과 같은 금속 불순물과 함께 킬레이트 착물을 형성할 수 있다. 또한, 완충제 시스템이 사용될 수 있다. 완충제는 pH 범위가 산성에서 거의 중성 내지 염기성까지 미치도록 조정될 수 있다. 다양성자산은 완충제로서 작용하며, 수산화암모늄으로 완전히 또는 부분적으로 중화되어 암모늄 염을 만들 경우, 인산-암모늄 포스페이트; 다인산-암모늄 폴리포스페이트; 붕산-암모늄 테트라보레이트; 붕산-암모늄 펜타보레이트의 시스템을 포함하는 다양성자산이 대표적인 예이다.pH 조절제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다. 다른 완충제에는 삼양성자성 및 다양성자성 프로토라이트(protolyte) 및 이들의 염 (예를 들어, 암모늄 염)이 포함된다. 이들은 하기 프로토라이트를 기재로 하는 암모늄 이온 완충제 시스템을 포함할 수 있으며, 이들 전부는 7 초과의 적어도 하나의 pKa를 갖는다: 아스파르트산, 글루탐산, 히스티딘, 라이신, 아르기닌, 오르니틴, 시스테인, 타이로신 및 카르노신.

사용될 수 있는 계면활성제에는 이온성 계면활성제 및 비이온성 계면활성제가 포함된다. 비이온성 계면활성제에는 친수성 단편 및 소수성 단편을 함유하는 중합체, 예를 들어 미국 뉴저지주 플로햄 파크 소재의 바스프 코포레이션(BASF Corporation)으로부터 상표명 플루로닉(PLURONIC)으로 입수가능한 폴리(프로필렌 글리콜)-블록-폴리(에틸렌 글리콜)-블록-폴리(프로필렌 글리콜); 미국 뉴저지주 에디슨 소재의 크로다 인터내셔널 피엘씨(Croda International PLC)로부터 상표명 브리즈(BRIJ)로 입수가능한 폴리(에틸렌)-블록-폴리(에틸렌 글리콜); 미국 미시간주 미들랜드 소재의 다우 케미칼(Dow Chemical)로부터 상표명 테르지톨(TERGITOL)로 입수가능한 노닐페놀 에톡실레이트, 및 크로다 인터내셔널 피엘씨로부터 상표명 트윈(TWEEN) 60 및 다른 트윈 계면활성제로 입수가능한 폴리에틸렌 글리콜 소르비탄 모노스테아레이트가 포함될 수 있다.

이온성 계면활성제는 양이온성 계면활성제 및 음이온성 계면활성제 둘 모두를 포함할 수 있다. 양이온성 계면활성제에는 4차 암모늄 염, 설포네이트, 카르복실레이트, 선형 알킬-아민, 알킬벤젠 설포네이트 (세정제), (지방산) 비누, 라우릴 설페이트, 다이알킬 설포석시네이트 및 리그노설포네이트가 포함된다. 음이온성 계면활성제는 물에서 양친매성 음이온, 및 일반적으로 알칼리 금속 (Na+, K+) 또는 4차 암모늄인 양이온으로 해리된다. 유형에는 라우레스(Laureth)-카르복실산, 예를 들어 미국 노스캐롤라이나주 하이 포인트 소재의 카오 케미칼스, 카오 스페셜티즈 어메리카스 엘엘씨(KAO Chemicals, Kao Specialties Americas LLC)로부터의 아키포(AKYPO) RLM-25가 포함된다. 계면활성제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

착화제, 예를 들어 리간드 및 킬레이팅제가 유체 성분에 포함될 수 있고, 특히 응용이 금속 마무리 또는 폴리싱과 관련될 때, 사용 동안 금속 부스러기(swarf) 및/또는 금속 이온이 유체 성분에 존재할 수 있다. 금속의 산화 및 용해는 착화제의 첨가에 의해 향상될 수 있다. 이들 화합물은, 일반적으로 문헌[Cotton & Wilkinson; and Hathaway in Comprehensive Coordination Chemistry, Vol. 5; Wilkinson, Gillard, McCleverty, Eds.]에 기재된 바와 같이, 금속에 결합하여 수성 및 비수성 액체에서의 금속 또는 금속 산화물의 용해도를 증가시킬 수 있다. 액체 성분에 첨가되거나 액체 성분에서 사용될 수 있는 적합한 첨가제에는 한자리(monodentate) 착화제, 예를 들어 암모니아, 아민, 할라이드, 슈도할라이드, 카르복실레이트, 티올레이트 등이 포함되며, 이들은 리간드로도 불린다. 작업 액체에 첨가될 수 있는 다른 첨가제에는 여러 자리(multidentate) 착화제, 전형적으로 여러 자리 아민이 포함된다. 적합한 여러 자리 아민에는 에틸렌다이아민, 다이에틸렌트라이아민, 트라이에틸렌테트라민 또는 이들의 조합이 포함된다. 2종의 한자리 및 여러 자리 착화제들의 조합에는 아미노산, 예를 들어 글리신, 및 일반 분석 킬레이팅제, 예를 들어 EDTA-에틸렌다이아민테트라아세트산 및 그의 다수의 유사체가 포함된다. 추가적인 킬레이트제에는 폴리포스페이트, 1,3-다이케톤, 아미노알코올, 방향족 헤테로사이클릭 염기, 페놀, 아미노페놀, 옥심, 쉬프(Schiff) 염기, 및 황 화합물이 포함된다. 적합한 착화제 (특히, 금속 산화물 표면이 폴리싱되는 경우)의 예에는 암모늄 염, 예를 들어 NH4 HCO3, 탄닌산, 카테콜, Ce(OH)(NO)3, Ce(SO4)2, 프탈산, 살리실산 등이 포함된다.

착화제는 하나의 카르복실 기 (즉, 1작용성 카르복실산) 또는 복수의 카르복실산 기 (즉, 다작용성 카르복실산)를 갖는 카르복실산 및 그의 염, 예를 들어 2작용성 카르복실산 (즉, 다이카르복실산) 및 3작용성 카르복실산 (즉, 트라이카르복실산)을 포함할 수 있다. 본 명세서에서 사용되는 바와 같이, 용어 "1작용성", "2작용성", "3작용성" 및 "다작용성"은 산 분자 상의 카르복실 기의 개수를 지칭한다. 착화제는, 탄소, 수소 및 하나 이상의 카르복실 기로 이루어진 단순 카르복실산을 포함할 수 있다. 예시적인 1작용성 단순 카르복실산에는, 예를 들어 포름산, 아세트산, 프로피온산, 부티르산, 아이소부티르산, 3-부텐산, 카프르산, 라우르산, 스테아르산, 올레산, 리놀레산, 리놀렌산, 페닐아세트산, 벤조산 및 톨루산이 포함된다. 예시적인 다작용성 단순 카르복실산에는, 예를 들어 옥살산, 말론산, 메틸말론산, 석신산, 글루타르산, 아디프산, 말레산, 푸마르산, 프탈산, 아이소프탈산 및 테레프탈산이 포함된다. 착화제는 하나 이상의 카르복실 기 외에도 하나 이상의 치환체, 예를 들어 할라이드, 하이드록실 기, 아미노 기, 에테르 기 및/또는 카르보닐 기를 함유하는 치환된 카르복실산을 포함할 수 있다. 하나 이상의 하이드록실 기를 포함하는 하이드록시-카르복실산은 치환된 카르복실산의 한 부류이다. 예시적인 하이드록시-카르복실산에는 1작용성 하이드록시-카르복실산 및 다작용성 하이드록시-카르복실산이 포함된다. 예시적인 1작용성 하이드록시-카르복실산에는 글리세르산 (즉, 2,3-다이하이드록시프로판산), 글리콜산, 락트산 (예를 들어, L-락트산, D-락트산 및 DL-락트산), 하이드록시-부탄산, 3-하이드록시프로피온산, 글루콘산 및 메틸락트산 (즉, 2-하이드록시아이소부티르산)이 포함된다. 예시적인 다작용성 하이드록시-카르복실산에는 말산 및 타르타르산 (2작용성 하이드록시-카르복실산) 및 시트르산 (3작용성 하이드록시-카르복실산)이 포함된다. 착화제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다.

부동태화제를 유체 성분에 첨가하여 폴리싱되는 기재 상에 부동태 층을 생성할 수 있고, 이에 의해 주어진 기재의 제거 속도를 변경하거나, 또는 기재가 둘 이상의 상이한 재료를 포함하는 표면을 포함하는 경우 한 재료의 다른 재료에 대한 제거 속도를 조정할 수 있다. 벤조트라이아졸 및 상응하는 유사체를 포함하는, 금속 기재를 부동태화하기 위해 당업계에 공지된 부동태화제가 사용될 수 있다. 아미노산, 예를 들어 글리신, 아스파르트산, 글루탐산, 히스티딘, 라이신, 프롤린, 아르기닌, 시스테인 및 타이로신을 포함하는, 무기 산화물 기재를 부동태화하는 것으로 공지된 부동태화제가 사용될 수 있다. 추가로, 이온성 계면활성제 및 비이온성 계면활성제가 부동태화제로서 또한 기능할 수 있다. 부동태화제는 단독으로 또는 둘 이상의 조합으로, 예를 들어 아미노산과 계면활성제의 조합으로 사용될 수 있다.

사용될 수 있는 발포 억제제에는 실리콘; 선택적으로 비닐 아세테이트를 추가로 포함할 수 있는, 에틸 아크릴레이트와 2-에틸헥실아크릴레이트의 공중합체; 및 트라이알킬 포스페이트, 폴리에틸렌 글리콜, 폴리에틸렌 옥사이드, 폴리프로필렌 옥사이드 및 (에틸렌 옥사이드-프로필렌 옥사이드) 중합체를 포함하는 항유화제(demulsifier)가 포함된다. 발포 억제제는 단독으로 또는 둘 이상의 조합으로 사용될 수 있다. 유체 성분에 유용할 수 있는 다른 첨가제에는 산화제 및/또는 표백제, 예를 들어 과산화수소, 질산 및 전이 금속 착물, 예를 들어 질산제2철; 윤활제; 살생제; 비누 등이 포함된다.

다양한 실시 형태에서, 폴리싱 용액 중의 첨가제 부류의 농도, 즉 단일 첨가제 부류로부터의 하나 이상의 첨가제의 농도는 폴리싱 용액의 중량을 기준으로 약 0.01 중량% 이상, 약 0.1 중량% 이상, 약 0.25 중량% 이상, 약 0.5 중량% 이상 또는 약 1.0 중량% 이상; 약 20 중량% 미만, 약 10 중량% 미만, 약 5 중량% 미만 또는 약 3 중량% 미만일 수 있다.

예시적인 실시 형태에서, 본 발명의 연마 복합재는 다공성 세라믹 연마 복합재를 포함할 수 있다. 다공성 세라믹 연마 복합재는 다공성 세라믹 매트릭스 중에 분산된 개별 연마 입자를 포함할 수 있다. 본 명세서에서 사용되는 바와 같이, 용어 "세라믹 매트릭스"는 유리질 및 결정질 세라믹 재료 둘 모두를 포함한다. 일반적으로, 이러한 재료는 원자 구조를 고려할 때 동일한 범주에 속한다. 인접한 원자들의 결합은 전자 이동 또는 전자 공유 과정의 결과이다. 대안적으로, 2차 결합으로서 알려진 양전하와 음전하의 인력 결과로서의 더 약한 결합이 존재할 수 있다. 결정질 세라믹, 유리 및 유리 세라믹은 이온 결합 및 공유 결합을 갖는다. 이온 결합은 한 원자로부터 다른 원자로의 전자 이동의 결과로서 달성된다. 공유 결합은 원자가 전자의 공유 결과이고 고도로 지향성이다. 비교에 의하면, 금속에서의 1차 결합은 금속 결합으로서 알려져 있고 전자의 비지향성 공유를 포함한다. 결정질 세라믹은 실리카계 실리케이트 (예를 들어, 내화점토(fireclay), 멀라이트(mullite), 자기(porcelain) 및 포틀랜드(Portland) 시멘트), 비실리케이트 산화물 (예를 들어, 알루미나, 마그네시아, MgAl2 O4 및 지르코니아) 및 비산화 세라믹 (예를 들어, 탄화물, 질화물 및 흑연)으로 세분될 수 있다. 유리 세라믹은 결정질 세라믹을 갖는 조성물에 필적할 수 있다. 특정 가공 기법의 결과로서, 이들 재료는 결정질 세라믹이 갖는 장거리 질서(long range order)를 갖지 않는다.

예시적인 실시 형태에서, 세라믹 매트릭스의 적어도 일부는 유리질 세라믹 재료를 포함한다. 추가의 실시 형태에서, 세라믹 매트릭스는 50 중량% 이상, 70 중량%, 75 중량%, 80 중량% 또는 90 중량%의 유리질 세라믹 재료를 포함한다. 일 실시 형태에서, 세라믹 매트릭스는 유리질 세라믹 재료로 본질적으로 이루어진다.

다양한 실시 형태에서, 세라믹 매트릭스는 금속 산화물, 예를 들어 산화알루미늄, 산화붕소, 산화규소, 산화마그네슘, 산화나트륨, 산화망간, 산화아연 및 이들의 혼합물을 포함하는 유리를 포함할 수 있다. 세라믹 매트릭스는 Si2O, B2O3, 및 Al2O3을 포함하는 알루미나-보로실리케이트 유리를 포함할 수 있다. 알루미나-보로실리케이트 유리는 약 18% B2O3, 8.5% Al2O3, 2.8% BaO, 1.1% CaO, 2.1% Na2O, 1.0% Li2O를 포함할 수 있으며 잔부는 Si2O이다. 그러한 알루미나-보로실리케이트 유리는 미국 플로리다주 올즈마 소재의 스페셜티 글래스 인코포레이티드(Specialty Glass Incorporated)로부터 구매가능하다.

본 명세서에서 사용되는 바와 같이, 용어 "다공성"은 그의 덩어리 전체에 걸쳐 기공(pore) 또는 공극(void)이 분포되어 있는 것을 특징으로 하는 세라믹 매트릭스의 구조를 기술하기 위해 사용된다. 기공은 복합재의 외부 표면으로 개방되거나 밀봉될 수 있다. 세라믹 매트릭스 내의 기공은 복합재로부터의 사용된 (즉, 무딘) 연마 입자의 방출로 이어지는 세라믹 연마 복합재의 제어된 붕괴에 도움이 되는 것으로 여겨진다. 기공은 연마 물품과 공작물 사이의 계면으로부터 부스러기 및 사용된 연마 입자의 제거를 위한 통로를 제공함으로써 연마 물품의 성능 (예를 들어, 절삭률(cut rate) 및 표면 마감)을 또한 증가시킬 수 있다. 공극은 복합재의 약 4 부피% 이상, 복합재의 7 부피% 이상, 복합재의 10 부피% 이상 또는 복합재의 20 부피% 이상; 복합재의 95 부피% 미만, 복합재의 90 부피% 미만, 복합재의 80 부피% 미만 또는 복합재의 70 부피% 미만으로 포함될 수 있다. 다공성 세라믹 매트릭스는 당업계에 잘 알려진 기법에 의해, 예를 들어 세라믹 매트릭스 전구체의 제어된 소성(firing)에 의해 또는 세라믹 매트릭스 전구체 내의 기공 형성제, 예를 들어 유리 버블의 포함에 의해 형성될 수 있다.

일부 실시 형태에서, 연마 입자에는 다이아몬드, 입방정계 질화붕소, 용융된 산화알루미늄, 세라믹 산화알루미늄, 열 처리된 산화알루미늄, 탄화규소, 탄화붕소, 알루미나 지르코니아, 산화철, 세리아, 석류석(garnet), 및 이들의 조합이 포함될 수 있다. 일 실시 형태에서, 연마 입자는 다이아몬드를 포함할 수 있거나 또는 다이아몬드로 본질적으로 이루어질 수 있다. 다이아몬드 연마 입자는 천연 다이아몬드 또는 합성 제조된 다이아몬드일 수 있다. 다이아몬드 입자는, 관련된 뚜렷한 면(facet)을 갖는 블록 형상 또는 대안적으로 불규칙한 형상을 가질 수 있다. 다이아몬드 입자는 단결정질 다이아몬드 또는 다결정질 다이아몬드, 예를 들어 미국 펜실베이니아주 스미스필드 소재의 미포다이아몬드 인크.(Mypodiamond Inc.)로부터 상표명 "미폴렉스"(Mypolex)로 구매가능한 다이아몬드일 수 있다. 다양한 입자 크기의 단결정질 다이아몬드가 미국 오하이오주 워싱턴 소재의 다이아몬드 이노베이션스(Diamond Innovations)로부터 입수될 수 있다. 다결정질 다이아몬드는 미국 텍사스주 시더 파크 소재의 토메이 코포레이션 오브 아메리카(Tomei Corporation of America)로부터 입수될 수 있다. 다이아몬드 입자는 표면 코팅, 예를 들어 금속 코팅 (니켈, 알루미늄, 구리 등), 무기 코팅 (예를 들어, 실리카) 또는 유기 코팅을 포함할 수 있다.

일부 실시 형태에서, 연마 입자는 연마 입자들의 블렌드를 포함할 수 있다. 예를 들어, 다이아몬드 연마 입자는 더 연질 유형의 제2 연마 입자와 혼합될 수 있다. 그러한 경우, 제2 연마 입자는 다이아몬드 연마 입자보다 더 작은 평균 입자 크기를 가질 수 있다.

예시적인 실시 형태에서, 연마 입자는 세라믹 매트릭스 전체에 걸쳐 균일하게 (또는 실질적으로 균일하게) 분포될 수 있다. 본 명세서에서 사용되는 바와 같이, "균일하게 분포된"은 복합재 입자의 제1 부분에서의 연마 입자의 단위 평균 밀도가 복합재 입자의 임의의 상이한 제2 부분과 비교할 때 20% 초과, 15% 초과, 10% 초과 또는 5% 초과만큼 다르지 않음을 의미한다. 이는, 예를 들어 연마 입자가 입자의 표면에 농축된 연마 복합재 입자와 대조적이다.

다양한 실시 형태에서, 본 발명의 연마 복합재 입자는 또한 선택적인 첨가제, 예를 들어 충전제, 커플링제, 계면활성제, 발포 억제제 등을 포함할 수 있다. 이들 재료의 양은 원하는 특성을 제공하도록 선택될 수 있다. 추가로, 연마 복합재 입자는 하나 이상의 분리제(parting agent)를 포함할 수 있다 (또는 입자의 외측 표면에 하나 이상의 분리제가 부착되어 있을 수 있다). 하기에서 추가로 상세하게 논의되는 바와 같이, 입자의 응집을 방지하기 위해 하나 이상의 분리제가 연마 복합재 입자의 제조에 사용될 수 있다. 유용한 분리제에는, 예를 들어 금속 산화물 (예를 들어, 산화알루미늄), 금속 질화물 (예를 들어, 질화규소), 흑연 및 이들의 조합이 포함될 수 있다.

일부 실시 형태에서, 본 발명의 물품 및 방법에 유용한 연마 복합재는 평균 크기 (평균 주축 직경 또는 복합재 상의 두 지점들 사이의 최장 직선)가 약 5 μm 이상, 10 μm 이상, 15 μm 이상 또는 20 μm 이상; 1,000 μm 미만, 500 μm 미만, 200 μm 미만 또는 100 μm 미만일 수 있다.

예시적인 실시 형태에서, 연마 복합재의 평균 크기는 복합재에 사용되는 연마 입자의 평균 크기의 약 3배 이상, 복합재에 사용되는 연마 입자의 평균 크기의 약 5배 이상, 또는 복합재에 사용되는 연마 입자의 평균 크기의 약 10배 이상; 복합재에 사용되는 연마 입자의 평균 크기의 30배 미만, 복합재에 사용되는 연마 입자의 평균 크기의 20배 미만, 또는 복합재에 사용되는 연마 입자의 평균 크기의 10배 미만이다. 본 발명의 물품 및 방법에 유용한 연마 입자는 평균 입자 크기 (평균 주축 직경 (또는 입자 상의 두 지점들 사이의 최장 직선))가 약 0.5 μm 이상, 약 1 μm 이상 또는 약 3 μm 이상; 약 300 μm 미만, 약 100 μm 미만 또는 약 50 μm 미만일 수 있다. 연마 입자 크기는, 예를 들어 공작물 상에 원하는 절삭률 및/또는 원하는 표면 조도를 제공하도록 선택될 수 있다. 연마 입자는 모스 경도(Mohs hardness)가 8 이상, 9 이상 또는 10 이상일 수 있다.

다양한 실시 형태에서, 세라믹 연마 복합재의 세라믹 매트릭스 내의 유리질 세라믹 재료의 중량에 대한 연마 입자의 중량은 약 1/20 이상, 약 1/10 이상, 약 1/6 이상, 약 1/3 이상, 약 30/1 미만, 약 20/1 미만, 약 15/1 미만 또는 약 10/1 미만이다.

다양한 실시 형태에서, 세라믹 연마 복합재 내의 다공성 세라믹 매트릭스의 양은, 세라믹 매트릭스가 연마 입자 외에 임의의 충전제, 부착된 분리제 및/또는 다른 첨가제를 포함하는 경우, 다공성 세라믹 매트릭스 및 개별 연마 입자의 총 중량의 5 중량% 이상, 10 중량% 이상, 15 중량% 이상, 33 중량% 이상, 95 중량% 미만, 90 중량% 미만, 80 중량% 미만 또는 70 중량% 미만이다.

다양한 실시 형태에서, 연마 복합재 입자는 정밀하게 형상화되거나 불규칙하게 형상화될 (즉, 비정밀하게 형상화될) 수 있다. 정밀하게 형상화된 세라믹 연마 복합재는 임의의 형상 (예를 들어, 입방형, 블록-유사형, 원통형, 프리즘형, 피라미드형, 절두 피라미드형, 원추형, 절두 원추형, 구형, 반구형, 십자형 또는 지주-유사형)일 수 있다. 연마 복합재 입자는 상이한 연마 복합재 형상들 및/또는 크기들의 혼합물일 수 있다. 대안적으로, 연마 복합재 입자들은 동일한 (또는 실질적으로 동일한) 형상 및/또는 크기를 가질 수 있다. 비정밀하게 형상화된 입자는 회전타원체를 포함하고, 이는 예를 들어 분무 건조 공정(spray drying process)으로부터 형성될 수 있다.

다양한 실시 형태에서, 유체 성분 내의 연마 복합재의 농도는 0.065 중량% 이상, 0.16 중량% 이상, 0.33 중량% 이상 또는 0.65 중량% 이상; 6.5 중량% 미만, 4.6 중량% 미만, 3.0 중량% 미만 또는 2.0 중량% 미만일 수 있다. 일부 실시 형태에서, 세라믹 연마 복합재 및 그 제조에 사용되는 분리제 둘 모두가 유체 성분에 포함될 수 있다. 이들 실시 형태에서, 유체 성분 내의 연마 복합재 및 분리제의 농도는 0.1 중량% 이상, 0.25 중량% 이상, 0.5 중량% 이상 또는 1.0 중량% 이상; 10 중량% 미만, 7 중량% 미만, 5 중량% 미만 또는 3 중량% 미만일 수 있다.

본 발명의 연마 복합재 입자는, 예를 들어 (매트릭스 재료의 선택에 따라) 캐스팅, 복제, 미세복제, 성형, 분무, 분무-건조, 무화, 코팅, 도금, 침착, 가열, 경화, 냉각, 고화, 압축, 조밀화(compacting), 압출, 소결, 브레이징(braising), 무화, 용침(infiltration), 함침, 진공화, 블라스팅(blasting), 파괴 또는 임의의 다른 이용가능한 방법을 포함하는 임의의 입자 형성 공정에 의해 형성될 수 있다. 복합재는 더 큰 물품으로서 형성된 후, 이어서 예를 들어 더 큰 물품 내의 스코어링 라인(score line)을 따라 분쇄 또는 파괴시킴으로써 더 작은 조각으로 파괴될 수 있다. 복합재가 더 큰 몸체로서 초기에 형성되는 경우, 당업자에게 공지된 방법들 중 하나에 의해 폭이 더 좁은 크기 범위 내에서 사용 단편들을 선택하는 것이 바람직할 수 있다. 일부 실시 형태에서, 세라믹 연마 복합재는 전체적으로 본 명세서에 참고로 포함되는 미국 특허 제6,551,366호 및 제6,319,108호의 방법을 일반적으로 사용하여 생성된 유리질의 결합된 다이아몬드 응집물을 포함할 수 있다.

일반적으로, 세라믹 연마 복합재를 제조하는 방법은, 유기 결합제, 용매, 연마 입자, 예를 들어 다이아몬드 및 세라믹 매트릭스 전구체 입자, 예를 들어 유리 프릿(frit)을 혼합하는 단계; 승온에서 상기 혼합물을 분무 건조하여 "그린"(green) 연마재/세라믹 매트릭스/결합제 입자를 생성하는 단계; "그린" 연마재/세라믹 매트릭스/결합제 입자를 수집하고 분리제, 예를 들어 도금된 백색 알루미나와 함께 혼합하는 단계; 이어서, 연소를 통해 결합제를 제거하면서 연마 입자를 함유하는 세라믹 매트릭스 재료를 유리화하기에 충분한 온도에서 분말 혼합물을 어닐링하는 단계; 세라믹 연마 복합재를 형성하는 단계를 포함한다. 세라믹 연마 복합재는 원하는 입자 크기로 선택적으로 체질(sieve)될 수 있다. 분리제는 "그린" 연마재/세라믹 매트릭스/결합제 입자가 유리화 공정 동안 함께 응집되는 것을 방지한다. 이로 인해, 유리화된 세라믹 연마 복합재는 분무 건조기를 벗어나 바로 형성되는 "그린" 연마재/세라믹 매트릭스/결합제 입자의 크기와 유사한 크기를 유지할 수 있게 된다. 작은 중량 분율, 즉 10% 미만, 5% 미만 또는 심지어 1% 미만의 분리제가 유리화 공정 동안 세라믹 매트릭스의 외측 표면에 부착될 수 있다. 전형적으로, 분리제는 세라믹 매트릭스의 연화점보다 큰 (유리 재료 등의 경우) 연화점 또는 (결정질 재료 등의 경우) 융점, 또는 분해 온도를 가지며, 이때 모든 재료가 융점, 연화점 또는 분해 온도의 각각을 갖는 것은 아님이 이해된다. 융점, 연화점 또는 분해 온도 중 둘 이상을 실제로 갖는 재료의 경우, 융점, 연화점 또는 분해 온도 중 더 낮은 것이 세라믹 매트릭스의 연화점보다 큰 것으로 이해된다. 유용한 분리제의 예에는, 금속 산화물 (예를 들어, 산화알루미늄), 금속 질화물 (예를 들어, 질화규소) 및 흑연이 포함되지만 이에 한정되지 않는다.

일부 실시 형태에서, 본 발명의 연마 복합재 입자는 연마재 슬러리에 유익한 특성을 부여할 시약에 의해 (예를 들어, 공유적으로, 이온적으로 또는 기계적으로) 표면 개질될 수 있다. 예를 들어, 유리의 표면은 적절한 표면 pH를 생성하도록 산 또는 염기로 에칭될 수 있다. 공유적으로 개질된 표면은 하나 이상의 표면 처리제를 포함하는 표면 처리로 입자를 반응시킴으로써 생성될 수 있다. 적합한 표면 처리제의 예에는 실란, 티타네이트, 지르코네이트, 유기포스페이트 및 유기설포네이트가 포함된다. 본 발명에 적합한 실란 표면 처리제의 예에는 옥틸트라이에톡시실란, 비닐 실란 (예를 들어, 비닐트라이메톡시실란 및 비닐 트라이에톡시실란), 테트라메틸 클로로 실란, 메틸트라이메톡시실란, 메틸트라이에톡시실란, 프로필트라이메톡시실란, 프로필트라이에톡시실란, 트리스-[3-(트라이메톡시실릴)프로필] 아이소시아누레이트, 비닐-트리스-(2-메톡시에톡시)실란, 감마-메타크릴옥시프로필트라이메톡시실란, 베타-(3,4-에폭시사이클로헥실)에틸트라이메톡시실란, 감마-글리시독시프로필트라이메톡시실란, 감마-메르캅토프로필트라이메톡시실란, 감마-아미노프로필트라이에톡시실란, 감마-아미노프로필트라이메톡시실란, N-베타-(아미노에틸)-감마-아미노프로필트라이메톡시실란, 비스-(감마-트라이메톡시실릴프로필)아민, N-페닐-감마-아미노프로필트라이메톡시실란, 감마-우레이도프로필트라이알콕시실란, 감마-우레이도프로필트라이메톡시실란, 아크릴옥시알킬 트라이메톡시실란, 메타크릴옥시알킬 트라이메톡시실란, 페닐 트라이클로로실란, 페닐트라이메톡시실란, 페닐 트라이에톡시실란, 실퀘스트(SILQUEST) A1230 등록상표의 비이온성 실란 분산제 (미국 오하이주 콜럼버스 소재의 모멘티브(Momentive)로부터 입수가능함) 및 이들의 혼합물이 포함된다. 구매가능한 표면 처리제의 예에는 실퀘스트 A174 및 실퀘스트 A1230 (모멘티브로부터 입수가능함)이 포함된다. 표면 처리제를 사용하여, 개질되고 있는 표면의 소수성 또는 친수성 성질을 조정할 수 있다. 비닐 실란을 사용하여, 비닐 기와 다른 시약을 반응시킴으로써 훨씬 더 정교한 표면 개질을 제공할 수 있다. 반응성 또는 불활성 금속을 유리 다이아몬드 입자와 조합하여 표면을 화학적 또는 물리적으로 변화시킬 수 있다. 스퍼터링, 진공 증발(vacuum evaporation), 화학 증착 (CVD) 또는 용융된 금속 기법이 사용될 수 있다.

일부 실시 형태에서, 본 발명은 추가로 제2 폴리싱 용액 또는 마무리 폴리싱 용액에 관한 것이고, 이는 하기에서 추가로 상하게 논의되는 바와 같이 폴리싱 작업의 마지막 단계 동안 사용하기 위해 의도된다. 제2 폴리싱 용액은 상기에 기재된 임의의 폴리싱 용액을 포함할 수 있고, 제1 폴리싱 용액보다 30%, 40%, 50%, 60%, 70%, 80%, 90% 또는 100% 더 적은 연마 입자 농도를 포함할 수 있다 (즉, 연마재 재료가 실질적으로 부재할 수 있다). 다양한 실시 형태에서, 제2 폴리싱 용액의 유체 성분은 제1 폴리싱 용액의 유체 성분과 동일하거나 또는 실질적으로 동일하다.

본 발명은 추가로 기재의 폴리싱 방법에 관한 것이다. 본 방법은 도 1에 대해서 기재된 것과 같은 폴리싱 시스템을 사용하여 또는 임의의 다른 통상적인 폴리싱 시스템, 예를 들어 단면 또는 양면 폴리싱 및 래핑에 의해 수행될 수 있다. 일부 실시 형태에서, 기재의 폴리싱 방법은 폴리싱될 기재를 제공하는 단계를 포함할 수 있다. 기재는 폴리싱 및/또는 평탄화가 바람직한 임의의 기재일 수 있다. 예를 들어, 기재는 금속, 금속 합금, 금속 산화물, 세라믹 또는 중합체 (보통 반도체 웨이퍼 또는 광학 렌즈 형태)일 수 있다. 일부 실시 형태에서, 본 발명의 방법은 초경질 기재, 예를 들어 사파이어 (A 평면, R 평면 또는 C 평면), 규소, 탄화규소, 석영 또는 실리케이트 유리를 폴리싱하는 데 특히 유용할 수 있다. 기재는 폴리싱될 하나 이상의 표면을 가질 수 있다.

다양한 실시 형태에서, 이 방법은 폴리싱 패드 및 폴리싱 용액을 제공하는 단계를 추가로 포함할 수 있다. 폴리싱 패드 및 폴리싱 용액은 상기에 기재된 임의의 폴리싱 패드 및 폴리싱 용액과 동일하거나 또는 유사할 수 있다.

일부 실시 형태에서, 본 방법은 폴리싱 패드와 기재 사이에 상대 운동이 존재하는 동안 기재의 표면을 폴리싱 패드 및 폴리싱 용액과 접촉시키는 단계를 추가로 포함할 수 있다. 예를 들어, 도 1의 폴리싱 시스템을 다시 참고하면, 캐리어 조립체(30)는 압반(20)이 캐리어 조립체(30)에 대하여 이동 (예를 들어, 병진 운동 및/또는 회전)할 때 폴리싱 용액(50)의 존재 하에 (압반(20)에 커플링될 수 있는) 폴리싱 패드(40)의 폴리싱 표면을 향해 기재(12)에 압력을 가할 수 있다. 추가적으로, 캐리어 조립체(30)는 압반(20)에 대하여 이동 (예를 들어, 병진 운동 및/또는 회전)될 수 있다. 압력 및 상대 운동의 결과로서, 연마 입자 (폴리싱 패드(40) 및/또는 폴리싱 용액(50) 중에/상에 함유될 수 있음)는 기재(12)의 표면으로부터 재료를 제거할 수 있다. 폴리싱 패드가, 폴리싱 요소를 포함하는 상부 주 표면을 포함하는 실시 형태에서, 폴리싱 패드는 상부 주 표면이 폴리싱/작업 표면으로서 기능하도록 (즉, 상부 주 표면이 하부 주 표면보다 압반으로부터 더 멀리 위치되도록) 압반에 커플링될 수 있다.

일부 실시 형태에서, 본 발명의 방법은, 폴리싱 방법을 원하는 기간 동안 수행한 후, 폴리싱에 이용가능한 연마 입자의 양이 폴리싱의 마지막 단계 동안 감소될 수 있도록 슬러리가 폴리싱 시스템에 제공되는 유량 및 폴리싱 용액의 조성 중 어느 하나 또는 둘 모두를 조정하는 (즉, 제2 폴리싱 용액을 제공하는) 단계를 추가로 포함할 수 있다. 예를 들어, 슬러리의 유량은 제1 폴리싱 용액의 초기 유량에 대하여 30%, 40%, 50%, 60%, 70%, 80%, 90% 또는 100%만큼 감소될 수 있다. 추가의 예로서, 제2 폴리싱 용액이 폴리싱 용액으로서 제공될 수 있고, 이때 제2 폴리싱 용액은 연마 입자 농도가 제1 폴리싱 용액보다 30%, 40%, 50%, 60%, 70%, 80%, 90% 또는 100% 더 적을 수 있다 (즉, 연마재 재료가 실질적으로 부재할 수 있다). 일부 실시 형태에서, 제2 폴리싱 용액은 연마 입자 농도가 0.5 중량% 미만, 0.3 중량% 미만 또는 0.1 중량% 미만일 수 있다.

예시적인 실시 형태에서, 본 발명의 시스템 및 방법은 초경질 기재, 예를 들어 사파이어, A 평면, R 평면 또는 C 평면의 마무리에 특히 적합하다. 예를 들어, 마무리된 사파이어 결정, 시트 또는 웨이퍼는 모바일 핸드헬드 장치용 커버 층 및 발광 다이오드 산업에 유용하다. 그러한 응용에서, 본 시스템 및 방법은 재료의 지속적인 제거를 제공한다. 더욱이, 본 발명의 시스템 및 방법은 통상적으로 사용되는 큰 연마 입자 크기에 의해 달성되는 것에 상응하는 제거 속도를 제공할 수 있는 한편, 통상적으로 사용되는 작은 입자 크기에 의해 달성되는 것에 필적하는 표면 마감을 제공할 수 있는 것으로 밝혀졌다. 더 나아가, 본 발명의 시스템 및 방법은 고정형 연마재 패드에 의해 요구되는 것과 같은 패드의 광범위한 드레싱 없이 지속적인 제거 속도를 제공할 수 있다.

실시예의

목록

1.

기재를 폴리싱하는 시스템으로서,

기재를 수용 및 보유하도록 구성된 제1 캐리어 조립체;

폴리싱 패드 - 폴리싱 패드는

상부 주 표면, 및 상부 주 표면 반대편에 위치된 하부 주 표면과;

폴리싱 패드의 상부 주 표면으로부터 연장되는 복수의 폴리싱 요소를 포함함 -;

폴리싱 패드의 상부 표면과 기재 사이에 배치된 폴리싱 용액 - 폴리싱 용액은

유체 성분,

및 유체 성분 중에 분산된 복수의 세라믹 연마 복합재를 포함하며, 세라믹 연마 복합재는 다공성 세라믹 매트릭스 중에 분산된 개별 연마 입자를 포함함 -; 및

폴리싱 패드를 수용 및 보유하도록 구성된 제2 캐리어 조립체를 포함하며;

폴리싱 패드는 폴리싱 패드의 상부 표면이 기재의 표면에 인접하도록 제2 캐리어 조립체에 커플링되고;

시스템은 폴리싱 패드가 기재에 대하여 이동 가능하여 폴리싱 작업을 수행하도록 구성되는 시스템.

2.

실시 형태 1에 있어서, 폴리싱 요소는 제1 높이 및 제1 두께를 갖는 스템, 및 스템에 대해 말단에 배치되며 제2 높이 및 제2 두께를 갖는 폴리싱 헤드를 포함하는 시스템.

3.

실시 형태 2에 있어서, 제1 두께에 대한 제1 높이의 비는 1 초과인 시스템.

4.

실시 형태 2 또는 실시 형태 3에 있어서, 제1 높이는 2 mm 내지 0.2 mm인 시스템.

5.

실시 형태 2 내지 실시 형태 4 중 어느 한 실시 형태에 있어서, 제2 높이는 0.3 mm 내지 0.05 mm이고, 제2 두께는 0.2 mm 내지 0.6 mm인 시스템.

6.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 폴리싱 요소는 상부 주 표면과 일체형으로 형성되는 시스템.

7.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 폴리싱 요소는 상부 주 표면 전반에 균일하게 분포되는 시스템.

8.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 폴리싱 요소는 상부 주 표면 전반에 균일하게 분포되는 시스템.

9.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 폴리싱 요소는 폴리프로필렌으로 형성되는 시스템.

10.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 상부 주 표면과 하부 주 표면 사이의 거리는 0.2 mm 내지 7 mm인 시스템.

11.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 상부 주 표면으로부터 하부 주 표면을 통해 연장되는 복수의 공동을 추가로 포함하는 시스템.

12.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 폴리싱 패드는 서브패드를 추가로 포함하며, 서브패드는 하부 주 표면에 커플링되고 하부 주 표면과 압반 사이에 배치되는 시스템.

13.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 세라믹 연마 복합재는 약 4 내지 70% 범위의 기공 부피를 갖는 시스템.

14.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 연마 입자는 다이아몬드, 입방정계 질화붕소, 용융된 산화알루미늄, 세라믹 산화알루미늄, 열 처리된 산화알루미늄, 탄화규소, 탄화붕소, 알루미나 지르코니아, 산화철, 세리아 또는 석류석을 포함하는 시스템.

15.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 연마 입자는 다이아몬드를 포함하는 시스템.

16.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 세라믹 연마 복합재는 평균 입자 크기가 500 마이크로미터 미만인 시스템.

17.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 세라믹 연마 복합재의 평균 크기는 연마 입자의 평균 크기의 약 5배 이상인 시스템.

18.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 다공성 세라믹 매트릭스는 산화알루미늄, 산화붕소, 산화규소, 산화마그네슘, 산화나트륨, 산화망간 또는 산화아연을 포함하는 유리를 포함하는 시스템.

19.

전술한 실시 형태들 중 어느 한 실시 형태에 있어서, 유체 성분 내의 연마 복합재의 농도는 0.065 중량% 내지 6.5 중량%인 시스템.

20.

기재의 표면을 폴리싱하는 방법으로서,

폴리싱될 주 표면을 갖는 기재를 제공하는 단계;

실시 형태 1 내지 실시 형태 18 중 어느 한 실시 형태에 따른 기재를 폴리싱하는 시스템을 제공하는 단계; 및

폴리싱 패드와 기재의 주 표면 사이에 상대 운동이 존재하는 동안, 기재의 주 표면을 폴리싱 패드 및 폴리싱 용액과 접촉시키는 단계를 포함하는 방법.

본 발명의 실시가 이하의 상세한 실시예들과 관련하여 추가로 설명될 것이다. 이들 실시예는 다양한 구체적이고 바람직한 실시 형태 및 기법을 추가로 예시하기 위해 제공된다. 그러나, 본 발명의 범주 내에 있으면서 많은 변형 및 수정이 이루어질 수 있다는 것을 이해하여야 한다.

실시예

재료

폴리싱

시험 방법 -1

독일 렌츠부르크 소재의 랩마스터 볼터스(Lapmaster Wolters)로부터 입수가능한 페터 볼터스(Peter Wolters) AC 500 양면 래핑 공구를 사용하여 폴리싱을 수행하였다. 18.31 인치 (46.5 cm) 외경 및 7 인치 (17.8 cm) 내경의 패드를, 양면 PSA를 사용하여, 폴리싱기의 18.31 인치 (46.5 cm) 외경 및 7 인치 (17.8 cm) 내경의 하부 압반에 실장하였다. 상부 패드는, 슬러리가 공작물 및 하부 패드로 이동하게 하도록 상부 압반의 구멍 패턴에 정렬된 16 × 1 cm 슬러리 구멍을 제외하고는 유사하였다. 압반들을 둘 모두 시계 방향으로 60 rpm으로 회전시켰다. 각각 5.1 cm 직경 웨이퍼를 보유하도록 하는 크기인 3개의 원형 구멍을 포함하는 3개의 에폭시 유리 캐리어를 하부 패드 상에 세팅하고 공구 기어(tool gear)에 정렬시켰다. 리세스 중심점들은 서로로부터 동일한 거리에 위치하였으며, 캐리어가 회전할 때 각각의 삼각형 형상 리세스의 중심점이 원으로 회전하도록 캐리어의 중심에 대해 오프셋되었고, 이때 1 cm의 웨이퍼 에지가 패드/압반 에지로부터 돌출되었다. 5.1 cm 직경 및 0.5 cm 두께의 3개의 A-평면 사파이어 웨이퍼를 3개의 캐리어 리세스의 각각에 실장하고 폴리싱하였다. 배치(batch)당 총 9개의 웨이퍼에 대해 배치당 3개의 캐리어를 30분 동안 진행시켰다. 웨이퍼에 최고 하중을 가하여 4 psi의 폴리싱 압력을 달성하였다. 초기 단계는 시계방향으로 진행하는 60 rpm의 회전 속도로, 20 daN에서 20초 동안으로 설정하였다. 링 기어를 또한 시계방향으로 8로 설정하였다. 제2 단계는 52 daN에서 30분 동안으로 설정하였고, 최종 단계는 20 daN에서 20초 동안으로 설정하였다. 슬러리 유동은 6 g/min으로 일정하였다.

웨이퍼를 폴리싱 전 및 후에 중량 측정식으로 측정하였다. 측정된 중량 손실을 이용하여, 제거된 재료의 양을 3.98 g/㎤의 웨이퍼 밀도를 기준으로 결정하였다. 마이크로미터/분 단위로 보고된 제거 속도는 30분의 폴리싱 간격에 걸친 3개의 웨이퍼의 평균 두께 감소이다. 매 30분의 기간마다 웨이퍼를 재사용하였다.

폴리싱 시험 방법 -2

미국 60090 일리노이주 헬링 힌츠 로드 더블유 105 소재의 엥기스 코포레이션(Engis Corp.)으로부터 입수가능한 엥기스 모델 FL 15 단면 래핑 공구를 사용하여 폴리싱을 수행하였다. 15 인치 (38.1 cm) 직경의 패드를, 양면 PSA를 사용하여, 폴리싱기의 15 인치 (38.1 cm) 직경의 압반에 실장하였다. 압반을 50 rpm으로 회전시켰다. 스위핑(sweeping) 운동 없이 폴리싱기의 헤드를 40 rpm으로 회전시켰다. 각각 5.1 cm 직경의 웨이퍼를 보유하도록 하는 크기의 3개의 등변 삼각형 형상의 리세스를 포함하는 캐리어를 헤드에 실장하였다. 리세스 중심점들은 서로로부터 동일한 거리에 위치하였으며, 헤드가 회전할 때 각각의 삼각형 형상의 리세스의 중심점이 13.5 cm의 원주를 갖는 원으로 회전하도록 헤드의 중심에 대해 오프셋되었다. 5.1 cm 직경 및 0.5 cm 두께의 3개의 A-평면 사파이어 웨이퍼를 캐리어 리세스에 실장하고 폴리싱하였다. 폴리싱 시간은 30분이었다. 30.7 lb (13.9 ㎏)의 중량추(weight)를 사용하여 웨이퍼에 하중을 가하여 4 psi의 폴리싱 압력을 달성하였다. 슬러리 유량은 1 g/min이었고, 패드 중심으로부터 약 4 cm 지점에서 슬러리를 패드 상으로 적하하였다. 웨이퍼를 폴리싱 전 및 후에 중량 측정식으로 측정하였다. 측정된 중량 손실을 이용하여, 제거된 재료의 양을 3.98 g/㎤의 웨이퍼 밀도를 기준으로 결정하였다. 마이크로미터/분 단위로 보고된 제거 속도는 30분의 폴리싱 간격에 걸친 3개의 웨이퍼의 평균 두께 감소이다. 매 30분의 기간마다 웨이퍼를 재사용하였다.

폴리싱 시험 방법 -3

거버 코번(Gerber Coburn)으로부터 입수가능한 거버 옵티칼 아펙스 파이너/폴리셔(Gerber Optical Apex Finer/Polisher)에서 폴리싱을 수행하였다. 1 × 1 인치 정사각형 패드를 0의 진폭으로 설정된 상부 고정구에 실장하였다. 2 인치 원형 A-평면 사파이어 웨이퍼를 (1150 ㎐의 진동수로 측정되는) 고 설정에서 진동하도록 설정된 하부 고정구 상에 놓았다. 3.5 psi의 압력을 가하였다. 폴리싱 페이스트를 패드에 적용하고, 사파이어 웨이퍼 상에 발랐다. 폴리싱은 30분의 기간 동안 일어났다. 폴리싱 전 및 후에 사파이어 웨이퍼 중량을 측정하였다. 2 인치 웨이퍼의 표면으로부터의 균일한 스톡 제거로 가정하여, μm/min 단위의 제거 속도를 계산하였다.

슬러리-1의 제조

5 g의 CAC-1 및 995 g의 윤활제를 함유하는 글리세롤/물 용액을 형성함으로써 슬러리를 제조하였다. 사용 전에 약 3분 동안 통상적인 고전단 혼합기를 사용하여 용액을 혼합하였다.

슬러리-2의 제조

10 g의 CAC-1 및 990 g의 윤활제를 함유하는 글리세롤/물 용액을 형성함으로써 슬러리를 제조하였다. 사용 전에 약 3분 동안 통상적인 고전단 혼합기를 사용하여 용액을 혼합하였다.

페이스트-1의 제조

18.2 g의 바셀린, 1.2 g의 식물유 및 0.6 g의 CAC-1을 4 oz 병에 첨가함으로써 그리스/페이스트를 제조하였다. 히트 건(heat gun)을 사용하여, 바셀린이 용융될 때까지 혼합물을 가열하였다. 일단 용융되면, 현탁액이 잘 혼합될 때까지 병의 혼합물을 스월링하고, 이어서 스월링 동안 냉각되게 두었다. 냉각 시에, 폴리싱 그리스/페이스트가 형성되었다.

페이스트-2의 제조

19.4 PEG 750을 0.6 g의 CAC-1과 혼합하였다. PEG가 용융될 때까지 혼합물을 가열하고, 균일한 현탁액이 형성될 때까지 혼합물을 스월링하였다. 냉각 시에, 폴리싱 페이스트/왁스가 형성되었다.

페이스트-3의 제조

8 oz 병에서 50.0 g의 탈이온수를 50.3 g의 글리세롤과 혼합하였다. 3.21 g의 CAC-1을 첨가하고 1분 동안 프로펠러 블레이드로 혼합하였다. 그 후에, 혼합하면서 약 30초에 걸쳐 2.0 g의 라포나이트 RD를 첨가하였다. 그 다음에, 혼합하면서 1.5 g의 아쿠아 30을 첨가하였다. 최종 성분인 18% NaOH 용액을 마지막에 첨가하였다. 성분들을 5분 동안 혼합되게 두었다.

볼록한 헤드 형상을 갖는 복수의 폴리싱 요소를 갖는 폴리싱 패드-1a의 실시예

볼록한 폴리싱 요소를 포함하는 폴리프로필렌 재료의 25 × 25 인치 시트, 41-9104-3120-8을 폴리싱 요소 표면이 표준 평탄화 시스템에 대해 위로 향하도록 442 kw 양면 접착제의 시트 상에 라미네이팅하여, 공작물 및 입사하는 슬러리 유동을 향하게 하였다. 이어서, 이 패드를 단면 폴리싱 시스템을 위한 적절한 공구 압반에 맞도록 다이 컷팅하였다.

거의 평면인 폴리싱 표면을 제공하도록 반전된 복수의 폴리싱 요소를 갖는 폴리싱 층을 갖는 비교예 폴리싱 패드-1b

볼록한 폴리싱 요소를 포함하는 폴리프로필렌 재료의 25 × 25 인치 시트, 41-9104-3120-8을 폴리싱 요소 표면이 표준 평탄화 시스템에 대해 아래로 향하도록 442 kw 양면 접착제의 시트 상에 라미네이팅하여, 공작물 및 입사하는 슬러리 유동으로부터 멀리 향하게 하였다. 얻어지는 작업 표면은 공작물 및 슬러리에 대해 거의 평면인 폴리싱 표면을 나타낸다. 이어서, 이 패드를 단면 폴리싱 시스템을 위한 적절한 공구 압반에 맞도록 다이 컷팅하였다.

볼록한 헤드 형상 및 에폭시 충전된 스템 부피를 갖는 복수의 폴리싱 요소를 갖는 폴리싱 패드-1c의 실시예

볼록한 폴리싱 요소를 포함하는 폴리프로필렌 재료의 25 × 25 인치 시트, 41-9104-3120-8을 DP-125 스카치웰드 에폭시(Scotchweld Epoxy)로 코팅하고, 에폭시 수지가 폴리싱 요소 헤드 바로 아래까지 스템 부피를 실질적으로 충전하도록 수지를 스퀴지로 레벨링하였다. 24시간 실온 경화 후에, 코팅된 시트를 폴리싱 요소 표면이 표준 평탄화 시스템에 대해 위로 향하도록 442 kw 양면 접착제의 시트 상에 라미네이팅하여 공작물 및 입사하는 슬러리 유동을 향하게 하였다. 이어서, 이 패드를 단면 폴리싱 시스템을 위한 적절한 공구 압반에 맞도록 다이 컷팅하였다.

볼록한 헤드 형상을 갖는 복수의 폴리싱 요소를 갖는 폴리싱 패드-1d의 실시예

볼록한 폴리싱 요소를 포함하는 폴리프로필렌 재료의 1 × 1 인치 시트, 41-9104-3120-8을, 폴리싱 요소 표면이 표준 평탄화 시스템에 대해 위로 향하도록 442 kw 양면 접착제/30밀 폴리카르보네이트/442 kw의 동일 크기 시트 상에 라미네이팅하여 공작물을 향하게 하였다. 이어서, 이 패드를 단면 폴리싱 시스템을 위한 적절한 공구 압반에 맞도록 다이 컷팅하였다.

폴리싱 패드-1e 및 폴리싱 패드-1f의 실시예는 상기에 기재된 폴리싱 패드 1d의 복제품이다.

하기 표는 전술한 실시예 및 비교예의 개관을 제공하며 폴리싱 시험의 조건들을 비교한다:

폴리싱 시험-1AC PC는 패드-1ACPC, 폴리싱 시험 방법-1, 제거 속도 시험 방법-1 및 슬러리-1을 사용하여 진행하였다.

폴리싱 시험-1AC NOPC는 패드-1ACNOPC 및 폴리싱 시험 방법-1 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

폴리싱 시험 -1a는 패드-1a 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

폴리싱 시험 -1b는 패드-1b 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

폴리싱 시험 -1c는 패드-1c 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

폴리싱 시험 -1d는 패드-1d 및 폴리싱 시험 방법-3 및 제거 속도 시험 방법-1, 페이스트-1을 사용하여 진행하였다.

0.65 g의 페이스트-1을 패드에 적용하고, 1.6 g을 사파이어 웨이퍼 상에 발랐다.

폴리싱 시험 -1e는 패드-1e 및 폴리싱 시험 방법-3 및 제거 속도 시험 방법-1, 페이스트-2를 사용하여 진행하였다.

1.7 g의 페이스트-2를 패드에 적용하고, 2.5 g을 사파이어 웨이퍼 상에 발랐다.

폴리싱 시험 -1f는 패드-1f 및 폴리싱 시험 방법-3 및 제거 속도 시험 방법-1, 페이스트-3을 사용하여 진행하였다.

1.5 g의 페이스트-3을 패드에 적용하고, 2.5 g을 사파이어 웨이퍼 상에 발랐다.

폴리싱 시험 -2는 패드-2 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-2를 사용하여 진행하였다.

폴리싱 시험 -3은 패드-3 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-2를 사용하여 진행하였다.

폴리싱 시험 -4는 패드-4 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-2를 사용하여 진행하였다.

폴리싱 시험 -5는 패드-5 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

폴리싱 시험 -6은 패드-6 및 폴리싱 시험 방법-2 및 제거 속도 시험 방법-1, 슬러리-1을 사용하여 진행하였다.

본 발명의 다른 실시 형태가 첨부된 청구범위의 범주 내에 있다.

Claims (20)

- 기재(substrate)를 폴리싱하는 시스템으로서,

기재를 수용 및 보유하도록 구성된 제1 캐리어 조립체;

폴리싱 패드 - 폴리싱 패드는

상부 주 표면, 및 상부 주 표면 반대편에 위치된 하부 주 표면과;

폴리싱 패드의 상부 주 표면으로부터 연장되는 복수의 폴리싱 요소를 포함함 -;

폴리싱 패드의 상부 표면과 기재 사이에 배치된 폴리싱 용액 - 폴리싱 용액은

유체 성분, 및

유체 성분 중에 분산된 복수의 세라믹 연마 복합재를 포함하며, 세라믹 연마 복합재는 다공성 세라믹 매트릭스 중에 분산된 개별 연마 입자를 포함함 -; 및

폴리싱 패드를 수용 및 보유하도록 구성된 제2 캐리어 조립체를 포함하며;

폴리싱 패드는 폴리싱 패드의 상부 표면이 기재의 표면에 인접하도록 제2 캐리어 조립체에 커플링되고;

시스템은 폴리싱 패드가 기재에 대하여 이동 가능하여 폴리싱 작업을 수행하도록 구성되는 시스템. - 제1항에 있어서, 폴리싱 요소는 제1 높이 및 제1 두께를 갖는 스템(stem), 및 스템에 대해 말단에 배치되며 제2 높이 및 제2 두께를 갖는 폴리싱 헤드를 포함하는 시스템.

- 제2항에 있어서, 제1 두께에 대한 제1 높이의 비는 1 초과인 시스템.

- 제3항에 있어서, 제1 높이는 2 mm 내지 0.2 mm인 시스템.

- 제2항에 있어서, 제2 높이는 0.3 mm 내지 0.05 mm이고, 제2 두께는 0.2 mm 내지 0.6 mm인 시스템.

- 제2항에 있어서, 폴리싱 요소는 상부 주 표면과 일체형으로 형성되는 시스템.

- 제2항에 있어서, 폴리싱 요소는 상부 주 표면 전반에 균일하게 분포되는 시스템.

- 제2항에 있어서, 폴리싱 요소는 상부 주 표면 전반에 균일하게 분포되는 시스템.

- 제2항에 있어서, 폴리싱 요소는 폴리프로필렌으로 형성되는 시스템.

- 제2항에 있어서, 상부 주 표면과 하부 주 표면 사이의 거리는 0.2 mm 내지 7 mm인 시스템.

- 제2항에 있어서, 상부 주 표면으로부터 하부 주 표면을 통해 연장되는 복수의 공동을 추가로 포함하는 시스템.

- 제2항에 있어서, 폴리싱 패드는 서브패드를 추가로 포함하며, 서브패드는 하부 주 표면에 커플링되고 하부 주 표면과 압반(platen) 사이에 배치되는 시스템.

- 제2항에 있어서, 세라믹 연마 복합재는 약 4 내지 70% 범위의 기공 부피를 갖는 시스템.

- 제2항에 있어서, 연마 입자는 다이아몬드, 입방정계 질화붕소, 용융된 산화알루미늄, 세라믹 산화알루미늄, 열 처리된 산화알루미늄, 탄화규소, 탄화붕소, 알루미나 지르코니아, 산화철, 세리아 또는 석류석(garnet)을 포함하는 시스템.

- 제2항에 있어서, 연마 입자는 다이아몬드를 포함하는 시스템.

- 제2항에 있어서, 세라믹 연마 복합재는 평균 입자 크기가 500 마이크로미터 미만인 시스템.

- 제2항에 있어서, 세라믹 연마 복합재의 평균 크기는 연마 입자의 평균 크기의 약 5배 이상인 시스템.

- 제2항에 있어서, 다공성 세라믹 매트릭스는 산화알루미늄, 산화붕소, 산화규소, 산화마그네슘, 산화나트륨, 산화망간 또는 산화아연을 포함하는 유리를 포함하는 시스템.

- 제2항에 있어서, 유체 성분 내의 연마 복합재의 농도는 0.065 중량% 내지 6.5 중량%인 시스템.

- 기재의 표면을 폴리싱하는 방법으로서,

폴리싱될 주 표면을 갖는 기재를 제공하는 단계;

제1항에 따른 기재를 폴리싱하는 시스템을 제공하는 단계; 및

폴리싱 패드와 기재의 주 표면 사이에 상대 운동이 존재하는 동안, 기재의 주 표면을 폴리싱 패드 및 폴리싱 용액과 접촉시키는 단계를 포함하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201562161022P | 2015-05-13 | 2015-05-13 | |

| US62/161,022 | 2015-05-13 | ||

| PCT/US2016/031723 WO2016183126A1 (en) | 2015-05-13 | 2016-05-11 | Polishing pads and systems for and methods of using same |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180008555A true KR20180008555A (ko) | 2018-01-24 |

Family

ID=57248396

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177035482A KR20180008555A (ko) | 2015-05-13 | 2016-05-11 | 폴리싱 패드 및 이를 사용하는 시스템 및 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10556316B2 (ko) |

| JP (1) | JP6789982B2 (ko) |

| KR (1) | KR20180008555A (ko) |

| CN (1) | CN107614200B (ko) |

| WO (1) | WO2016183126A1 (ko) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10105812B2 (en) * | 2014-07-17 | 2018-10-23 | Applied Materials, Inc. | Polishing pad configuration and polishing pad support |

| US20210189175A1 (en) * | 2016-02-16 | 2021-06-24 | 3M Innovative Properties Company | Polishing systems and method of making and using same |

| CN106319524A (zh) * | 2016-08-27 | 2017-01-11 | 宁波市鄞州伴佰精密机械有限公司 | 不锈钢零件抛光液的制备方法 |

| KR102608124B1 (ko) * | 2017-08-04 | 2023-11-29 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 향상된 동일 평면성을 갖는 미세복제된 폴리싱 표면 |

| JP7273796B2 (ja) * | 2017-08-25 | 2023-05-15 | スリーエム イノベイティブ プロパティズ カンパニー | 表面突起研磨パッド |

| CN109749630B (zh) * | 2017-11-06 | 2021-05-25 | 蓝思科技(长沙)有限公司 | 一种微米级碳化硼粗磨液、其制备方法及其应用 |

| WO2019164722A1 (en) | 2018-02-20 | 2019-08-29 | Engis Corporation | Fixed abrasive three-dimensional lapping and polishing plate and methods of making and using the same |

| US20200009701A1 (en) * | 2018-07-09 | 2020-01-09 | Arizona Board Of Regents On Behalf Of The University Of Arizona | Polishing protocol for zirconium diboride based ceramics to be implemented into optical systems |

| CN109015204B (zh) * | 2018-08-29 | 2020-11-27 | 包头市利晨科技有限公司 | 一种适用于cr39树脂镜片的抛光方法 |

| US11833638B2 (en) * | 2020-03-25 | 2023-12-05 | Rohm and Haas Electronic Materials Holding, Inc. | CMP polishing pad with polishing elements on supports |

| CN111775071B (zh) * | 2020-07-17 | 2022-03-15 | 大连理工大学 | 一种用于加工硬脆材料的抛光轮及其制备方法 |

| CN112025469B (zh) * | 2020-09-10 | 2022-06-10 | 西安奕斯伟材料科技有限公司 | 一种用于角抛光硅片样品的装置、设备及方法 |

| CN114951840B (zh) * | 2022-06-02 | 2023-04-28 | 西南交通大学 | 一种齿轮数控化学机械抛光装置及方法 |

| CN115157111B (zh) * | 2022-07-13 | 2024-03-15 | 安徽禾臣新材料有限公司 | 一种玻璃加工用抛光垫及其制备方法 |

Family Cites Families (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3036003A (en) | 1957-08-07 | 1962-05-22 | Sinclair Research Inc | Lubricating oil composition |

| US3236770A (en) | 1960-09-28 | 1966-02-22 | Sinclair Research Inc | Transaxle lubricant |

| NL296139A (ko) | 1963-08-02 | |||

| NL145565B (nl) | 1965-01-28 | 1975-04-15 | Shell Int Research | Werkwijze ter bereiding van een smeermiddelcompositie. |

| US3414347A (en) | 1965-03-30 | 1968-12-03 | Edroy Products Company Inc | Binocular with pivoted lens plate |

| US3574576A (en) | 1965-08-23 | 1971-04-13 | Chevron Res | Distillate fuel compositions having a hydrocarbon substituted alkylene polyamine |

| US3539633A (en) | 1965-10-22 | 1970-11-10 | Standard Oil Co | Di-hydroxybenzyl polyamines |

| US3461172A (en) | 1966-11-22 | 1969-08-12 | Consolidation Coal Co | Hydrogenation of ortho-phenolic mannich bases |

| US3448047A (en) | 1967-04-05 | 1969-06-03 | Standard Oil Co | Lube oil dispersants |

| US3586629A (en) | 1968-09-16 | 1971-06-22 | Mobil Oil Corp | Metal salts as lubricant additives |

| US3591598A (en) | 1968-11-08 | 1971-07-06 | Standard Oil Co | Certain condensation products derived from mannich bases |

| US3725480A (en) | 1968-11-08 | 1973-04-03 | Standard Oil Co | Ashless oil additives |

| US3726882A (en) | 1968-11-08 | 1973-04-10 | Standard Oil Co | Ashless oil additives |

| US3634515A (en) | 1968-11-08 | 1972-01-11 | Standard Oil Co | Alkylene polyamide formaldehyde |

| US3980569A (en) | 1974-03-15 | 1976-09-14 | The Lubrizol Corporation | Dispersants and process for their preparation |

| IN172215B (ko) | 1987-03-25 | 1993-05-08 | Lubrizol Corp | |

| US5157088A (en) | 1987-11-19 | 1992-10-20 | Dishong Dennis M | Nitrogen-containing esters of carboxy-containing interpolymers |

| AU635229B2 (en) | 1988-10-24 | 1993-03-18 | Exxon Chemical Patents Inc. | Amide containing friction modifier for use in power transmission fluids |

| TW317223U (en) * | 1994-01-13 | 1997-10-01 | Minnesota Mining & Mfg | Abrasive article |

| ES2130590T3 (es) * | 1994-01-13 | 1999-07-01 | Minnesota Mining & Mfg | Articulo abrasivo, metodo para su fabricacion y aparato de abrasion. |

| US5766277A (en) | 1996-09-20 | 1998-06-16 | Minnesota Mining And Manufacturing Company | Coated abrasive article and method of making same |

| JP2000158327A (ja) * | 1998-12-02 | 2000-06-13 | Rohm Co Ltd | 化学的機械的研磨用研磨布およびそれを用いた化学的機械的研磨装置 |

| US6303062B1 (en) | 1999-04-13 | 2001-10-16 | 3M Innovative Properties Company | Mechanical fastener and method for making the same |

| US6319108B1 (en) | 1999-07-09 | 2001-11-20 | 3M Innovative Properties Company | Metal bond abrasive article comprising porous ceramic abrasive composites and method of using same to abrade a workpiece |

| US6551366B1 (en) | 2000-11-10 | 2003-04-22 | 3M Innovative Properties Company | Spray drying methods of making agglomerate abrasive grains and abrasive articles |

| JP2002361567A (ja) * | 2001-06-11 | 2002-12-18 | Yuichiro Niizaki | 工業用のブラシ素材 |

| US6908366B2 (en) | 2003-01-10 | 2005-06-21 | 3M Innovative Properties Company | Method of using a soft subpad for chemical mechanical polishing |

| JP2005183707A (ja) * | 2003-12-19 | 2005-07-07 | Toyo Tire & Rubber Co Ltd | Cmp用研磨パッドおよびそれを用いた研磨方法 |

| JP4597634B2 (ja) * | 2004-11-01 | 2010-12-15 | 株式会社荏原製作所 | トップリング、基板の研磨装置及び研磨方法 |

| US7226345B1 (en) * | 2005-12-09 | 2007-06-05 | The Regents Of The University Of California | CMP pad with designed surface features |

| CN100595032C (zh) * | 2008-09-28 | 2010-03-24 | 大连理工大学 | 一种软脆功能晶体磨削加工方法 |

| SG181678A1 (en) | 2009-12-30 | 2012-07-30 | 3M Innovative Properties Co | Polishing pads including phase-separated polymer blend and method of making and using the same |

| JP2013049112A (ja) * | 2011-08-31 | 2013-03-14 | Kyushu Institute Of Technology | ポリシングパッド及びその製造方法 |

| CN103182687B (zh) * | 2011-12-30 | 2016-03-02 | 陈炤彰 | 电场辅助化学机械抛光系统及其方法 |

| CN105517758B (zh) | 2013-09-25 | 2020-03-31 | 3M创新有限公司 | 复合陶瓷研磨抛光液 |

| US10071459B2 (en) * | 2013-09-25 | 2018-09-11 | 3M Innovative Properties Company | Multi-layered polishing pads |

-

2016

- 2016-05-11 US US15/573,509 patent/US10556316B2/en active Active

- 2016-05-11 JP JP2017559041A patent/JP6789982B2/ja active Active

- 2016-05-11 CN CN201680025995.4A patent/CN107614200B/zh active Active

- 2016-05-11 WO PCT/US2016/031723 patent/WO2016183126A1/en active Application Filing

- 2016-05-11 KR KR1020177035482A patent/KR20180008555A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018522743A (ja) | 2018-08-16 |

| CN107614200B (zh) | 2020-05-08 |

| US10556316B2 (en) | 2020-02-11 |

| JP6789982B2 (ja) | 2020-11-25 |

| US20180154497A1 (en) | 2018-06-07 |

| WO2016183126A1 (en) | 2016-11-17 |

| CN107614200A (zh) | 2018-01-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20180008555A (ko) | 폴리싱 패드 및 이를 사용하는 시스템 및 방법 | |

| KR102289629B1 (ko) | 세라믹 연마 복합재 폴리싱 용액 | |

| US10071459B2 (en) | Multi-layered polishing pads | |

| KR20180112004A (ko) | 폴리싱 시스템 및 그의 제조 방법 및 사용 방법 | |

| JP6431586B2 (ja) | 研磨物品及びその形成方法 | |

| KR20170039221A (ko) | 폴리싱 용액 및 그의 사용 방법 | |

| CN105817976A (zh) | 一种纳米深度损伤层高效超精密磨削方法 | |

| JP4849590B2 (ja) | 研磨工具及びその製造方法 | |

| JP2017209772A (ja) | 研磨システム、及び被加工物を研磨する方法 | |

| WO2016204248A1 (ja) | 研磨砥粒、研磨スラリーおよび硬脆材の研磨方法、ならびに硬脆材の製造方法 | |

| JP2000233377A (ja) | 研磨用部材、それを用いた研磨用定盤及び研磨方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| WITB | Written withdrawal of application |