KR20170118893A - 섬유 강화 플라스틱 부품을 제조하기 위한 공정 설비 및 방법 - Google Patents

섬유 강화 플라스틱 부품을 제조하기 위한 공정 설비 및 방법 Download PDFInfo

- Publication number

- KR20170118893A KR20170118893A KR1020177026692A KR20177026692A KR20170118893A KR 20170118893 A KR20170118893 A KR 20170118893A KR 1020177026692 A KR1020177026692 A KR 1020177026692A KR 20177026692 A KR20177026692 A KR 20177026692A KR 20170118893 A KR20170118893 A KR 20170118893A

- Authority

- KR

- South Korea

- Prior art keywords

- fiber

- matrix material

- unit

- trimming

- residue

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/46—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B17/00—Recovery of plastics or other constituents of waste material containing plastics

- B29B17/0005—Direct recuperation and re-use of scrap material during moulding operation, i.e. feed-back of used material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/50—Shaping or impregnating by compression not applied for producing articles of indefinite length, e.g. prepregs, sheet moulding compounds [SMC] or cross moulding compounds [XMC]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B17/00—Recovery of plastics or other constituents of waste material containing plastics

- B29B2017/001—Pretreating the materials before recovery

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Environmental & Geological Engineering (AREA)

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

- Reinforced Plastic Materials (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Moulding By Coating Moulds (AREA)

Abstract

본 발명은 반응성 열가소성 매트릭스 재료를 갖는 하나 이상의 연속 섬유 강화 텍스타일 섬유 반제품(15)으로 제조된 섬유 강화 플라스틱 부품(1)의 제조를 위한 공정 설비 및 방법에 관한 것으로, 섬유 반제품(15)의 제조 과정에서, 섬유 및 반응성 열가소성 매트릭스 재료의 복합재로 구성된 트리밍 잔류물(mR, mA)이 발생되고, 완성된 플라스틱 부품(1)의 마감처리 과정에서, 섬유 및 중합된 열가소성 매트릭스 재료의 복합재로 구성된 최종 트리밍 잔류물(mE)이 발생되고 재활용 유닛(VII)에서 추가로 처리되어, 재활용물(R)을 생성한다. 섬유 반제품(15)의 제조 과정에서 발생되는 트리밍 잔류물(mR, mA)은 준비 유닛(VIII)에서 중합되고, 이후 재활용 유닛(VII)으로 전달된다.

Description

본 발명은 제1항의 서두에 따른 섬유 강화 플라스틱 부품의 제조를 위한 공정 설비, 및 또한 제9항의 서두에 따른 이러한 플라스틱 부품의 제조를 위한 방법에 관한 것이다.

섬유 강화 플라스틱 부품은 프리프레그(prepreg)로서 알려진 텍스타일 반제품을 사용하여 제조될 수 있다. 반응성 프리프레그는 중합 개시 온도보다 낮은 온도에서 텍스타일 섬유 재료를 반응성, 즉 아직 미중합된 열가소성 매트릭스 재료에 예비함침시켜 제조된다. 섬유 강화 플라스틱 부품은 스택에서 프리프레그를 상호 중첩시켜 레이업 과정(lay-up procedure)에서 층 패키지를 생성하고, 이를 열성형 공정 또는 압축 공정에 가함으로써 성형된다.

WO 2012/116947 A1은, 즉, 폴리아미드 매트릭스를 갖는 연속 섬유 강화 시트 반제품의 반응성 프리프레그의 제조를 위한 일반 유형의 공정을 개시하고 있다. 본 공정은 텍스타일 구조물을, 구체적으로는 연속적 공정에서 폴리아미드 매트릭스의 액체 출발 성분, 즉, 부가되는 촉매 및/또는 활성화제를 포함하는 용융된 락탐에 예비함침시킴으로써 시작된다. 함침 이후, 예비함침된 연속성 텍스타일 구조물을 절단 유닛에서 크기로 트리밍하여, 섬유 강화된 시트 반제품을 생성하고, 적층 유닛에서 상호 중첩되어 스택을 생성한다. 본 공정의 추가의 과정에서, 예비함침된 텍스타일 반제품은 어셈블리 유닛으로 수송되고, 이에서 텍스타일 반제품이 레이업 과정에서 상호 중첩되고, 요구되는 부품의 최종 형상에 따라 크기로 절단된다. 생성된 층 패키지는 이후 주형에 배치된다. 이후 성형은 구체적으로는 압축 과정 또는 열성형 과정에서 중합 개시 온도보다 높은 온도에서 일어난다. 예비함침된 락탐은 이에 따라 중합되어 폴리아미드를 생성한다. 동시적인 열성형/압축은 섬유 강화 시트 반제품을 요구되는 완성된 부품의 의도된 형상으로 변환시킨다.

이후, 완성된 플라스틱 부품의 최종 트리밍은 후처리 유닛에서 일어날 수 있고, 구체적으로는 섬유 및 중합된 매트릭스 재료의 복합재로 구성되는 최종 트리밍된 잔류물을 형성한다. 최종 트리밍 잔류물은 재활용 유닛으로 전달될 수 있고, 추가로 거기서 처리되어 EP 2 666 805 B1에서의 실시예에 의해 나타난 바와 같이 사출 성형 또는 압축 공정에서 사용하기 위한 재활용물을 생성할 수 있다. 따라서, 간단한 분쇄 및 압출에 의해 열가소성 매트릭스에 기초한 성분을 사출 성형 구간에서 새로운 용도로 주입하는 것이 가능하다. 열가소성 매트릭스에 기초한 섬유 복합재 재료의 근본적인 장점은 우수한 재활용 특성으로 구성된다. 간단한 용융 및 재과립화는 섬유 및 매트릭스의 균질한 혼합을 일으킨다. 생성된 재활용된 과립은 매우 광범위한 응용분야에 대해 고품질 원료로서 재사용될 수 있다.

상기 개략된 공정 순서의 문제점은 - 언급된 최종 트리밍 잔류물에 추가적인 - 잔류물이 또한 에지 트리밍 잔류물 (섬유 반제품의 크기로 트리밍으로부터의 것) 및 어셈블리-트리밍 잔류물이 본 공정에서의 초기 시점에서 생성된다는 점이다. 최종 트리밍 잔류물과 달리, 에지 트리밍 잔류물 및 어셈블리-트리밍 잔류물은 아직 중합되지 않았으며, 이에 따라 추가로 상기 언급된 재활용 공정에서 가공되지 않을 수 있다. 에지 트리밍 잔류물 및 어셈블리 트리밍 잔류물은 이에 따라 재활용가능하지 않은 폐기물로서 공정 순서로부터 다른 곳으로 우회된다.

본 발명의 목적은 선행 기술과 비교하여 개선된 재활용 개념을 수반하는 섬유 강화 플라스틱 부품을 제조할 수 있는 공정 설비, 및 또한 방법을 제공하는 것으로 구성된다.

본 발명의 목적은 제1항 또는 제9항의 특징으로 통해 달성되었다. 종속항은 본 발명의 바람직한 구현예를 개시하고 있다.

제1항의 특성화 부분은 추가적으로 재활용 유닛을 갖는 준비 유닛과 관련된다. 섬유 및 아직 중합되지 않은, 즉 반응성인 열가소성 매트릭스 재료의 복합재로 제조된 트리밍 잔류물은 준비 유닛으로 전달될 수 있다. 반응성의 열가소성 매트릭스 재료는 우선 준비 유닛에서 중합되고, 이후 섬유 및 중합된 매트릭스 재료로 제조된 생성된 복합재는 재활용 유닛으로 전달된다. 준비 유닛으로부터 전달되는 복합재 재료는 재활용 유닛에서 최종 트리밍 잔류물과 함께 추가로 가공되어 사출 성형 공정 또는 압축 공정에서 사용하기에 적합한 재활용물을 생성한다.

준비 유닛에서 전체적으로 만족스러운 중합과 관련된 적절한 사항은 아직 중합되지 않는 트리밍 잔류물이, 즉, 특히 중합 반응에서, 이의 가공성을 손상시킬 것인 주위 수분, 산소, UV 방사선 등과의 반응이 진행되지 않는 환경에 접촉되지 않는다는 것이다. 상기 환경과의 임의의 이러한 불리한 반응을 회피하기 위해서, 트리밍 잔류물은, 이들이 준비 유닛에서 처리될 때까지 공기, 광 및/또는 수분이 배제되는 조건 하에서 건조되고 및/또는 보관되고 수송될 수 있다. 트리밍 잔류물의 중합은 오븐, 예를 들면, 터널 오븐에 일어난다.

제조 플랜트에서, 텍스타일 구조물로 제조된 하나 이상의 연속 웹은 연속적 공정에서의 제조 유닛에서 반응성의, 열가소성 매트릭스 재료의 액체 출발 성분으로 예비함침될 수 있다. 함침 이후, 에지 트리밍이 실시되고, 이에서 예비함침된 연속 구조물이 절단 유닛에서 크기로 트리밍되어, 반응성의, 즉 아직 미중합된 열가소성 매트릭스 재료를 갖는 연속 섬유 강화 텍스타일 섬유 반제품(반응성 프리프레그)을 생성한다. 크기로의 트리밍은 섬유 및 반응성 열가소성 매트릭스 재료로 제조된 복합재로 구성된 에지 트리밍 잔류물의 형성과 함께 일어난다. 제조 기술과 관련된 이유로, 에지 트리밍 잔류물에서의 섬유는 매트릭스 재료로 완전하게 습윤되지 않았다. 사실상, 매트릭스 재료는 에지 트리밍 잔류물의 일부 부분에서 완전하게 부재일 수 있다. 따라서, 에지 트리밍 잔류물에서의 섬유의 비율은 매우 높다.

본 공정의 추가의 과정에서, 반응성 프리프레그는 적층시 상호 중첩되어 스택을 생성하고, 어셈블리 유닛에 대해 요구되는 바와 같이 보관되고, 수송된다. 어셈블리 유닛에서, 프리프레그는 예로써 우선 층으로 상호 중첩되어 레이업 과정에서 층 패키지를 생성한다. 어셈블리 트리밍 과정이 이후 실시될 수 있고, 이에서 층 패키지는 섬유 강화 플라스틱 부품의 최종 형상에 따라 크기로 절단된다. 이는 섬유 및 반응성 열가소성 매트릭스 재료로 제조된 복합재로 구성된 어셈블리 트리밍 잔류물의 형성과 함께 일어난다. 에지 트리밍 잔류물과 달리, 어셈블리 트리밍 잔류물은 매트릭스 재료로 완전하게 둘러싸이고, 즉, 전체적으로 함침되고, 섬유의 비율은 이에 따라 비교적 높고, 이는 완성된 섬유 강화 플라스틱 부품에서의 섬유의 비율에 상응한다. 이에 대한 대안에서, 또한 어셈블리 트리밍 과정이 우선 실시되고, 이후 레이업 과정이 후속되는 것이 가능하다.

설계 변형예에서, 반응성 프리프레그는 압축 과정 및/또는 열성형 과정에 대해 요구되는 돌출된 림(rim)을 형성하는 외형부 에지를 가질 수 있다. 압축 과정 및/또는 열성형 과정이 실시되는 경우, 상기 림은 기능을 가지지 않고, 이에 따라, 후처리 유닛에서 완성된 플라스틱 부품으로부터 제거될 수 있고, 구체적으로는 최종 트리밍 잔류물을 형성한다. 또한, 천공부(perforation), 절단부(cutout) 등은 후처리 유닛에서 동시에 포함될 수 있고, 이는 마찬가지로 최종 트리밍 잔류물을 생성하고, 이는 재활용 유닛으로 전달될 수 있다. 플라스틱 부품으로부터 제거된 돌출된 림에서의 섬유의 비율은 완성된 플라스틱 부품에서의 섬유의 비율과 동일할 수 있다. 제거된 돌출된 림에서의 섬유의 비율은, 때때로, 구체적으로는 압축 주형/열성형 주형 내에서의 플라스틱 부품의 성형 과정에서 과량의 매트릭스 재료의 과유동에 의해 더 작을 수 있다.

섬유 성분을 가지지 않는 중합된 매트릭스 재료는 재활용 유닛에서 생성되는 재활용물의 요구되는 섬유 체적 함량에 따라 재활용 유닛을 통과하는 트리밍 잔류물에 부가될 수 있다. 준비 유닛 및/또는 재활용 유닛과 관련하여, 예를 들면 재활용물을 생성하기 위해 조합될 수 있는 트리밍 잔류물이 분쇄될 수 있는 분쇄 유닛, 예를 들면 과립기가 또한 존재할 수 있다. 에지 트리밍 잔류물 및 또한 어셈블리 트리밍 잔류물은 바람직하게는 과립기에서의 처리 이전에 중합될 수 있다. 또한, 필요한 경우, 최종 트리밍 잔류물이 과립기의 업스트림 또는 다운스트림의 각 경우에서 어셈블리 트리밍 잔류물 및 에지 트리밍 잔류물과의 다양한 중량비로 혼합되고, 이후 단지 재활용 유닛으로 전달된다. 이후, 단섬유 또는 장섬유 강화된 중합된 트리밍 잔류물의 추가의 처리가 그 안에서 일어난다.

다른 언급된 트리밍 잔류물이 정의된 다른 처리 유닛에서 발생되는 조건은 중합도 및 섬유 체적 함량과 관련하여 상이하게 크기로 절단 시점에 제공된다.

사용되는 반응성 열가소성 매트릭스 재료는 바람직하게는 카프로락탐(캐스팅 PA로서 공지됨)이다. 카프로락탐 이외에 반응성 열가소성 매트릭스 시스템의 예는 라우로락탐 및 시클릭 부틸렌 테레프탈레이트 등이다. 섬유 재료는 임의의 가능한 섬유일 수 있다. 유리, 탄소, 현무암, 아라미드로 제조된 섬유를 사용하거나, 또는 이들의 조합을 사용하는 것이 바람직하다. 이들 배열은 상당하게 변화될 수 있고, 그 예는 직물, 레이드 스크림(laid scrim) 및 일방향 재료(unidirectional material)이다. 카프로락탐의 중합은 카프로락탐이 폴리아미드(PA6)를 생성하는 약 150℃의 반응 온도를 사용한다. 다른 반응성 재료, 예를 들면, PA12를 생성하는 라우로락탐 또는 PBT를 생성하는 CBT에 대해, 개개의 재료에 대해 적절한 온도가 선택되어야 한다.

상기 설명되어 있고 및/또는 종속항에 제공된 유리한 본 발명의 구현예는 - 예로써 조합될 수 없는 대체물이 존재하거나 또는 분명한 종속성이 존재하는 경우를 제외하고 - 개별적으로 사용되거나 또는 다른 것과의 임의의 원하는 조합으로 사용될 수 있다.

본 발명 및 이의 유리한 구현예, 및 또한 이의 장점은 도면을 참조하여 하기에 보다 상세하게 설명된다.

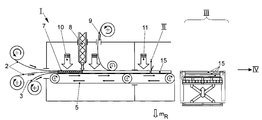

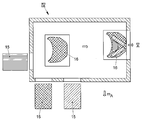

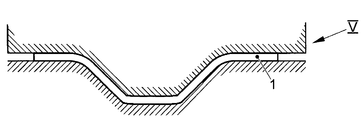

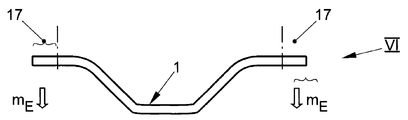

도 1 내지 4는 각 경우에서 섬유 강화 플라스틱 부품의 제조를 위한 공정 유닛을 나타내고; 및

도 5는 재활용 유닛 및 관련 준비 유닛이 포함되는 공정 순서의 블록 다이어그램이다.

도 5는 재활용 유닛 및 관련 준비 유닛이 포함되는 공정 순서의 블록 다이어그램이다.

도 1 내지 4는 본 발명의 이해를 위해 요구되는 범위로 섬유 강화 플라스틱 부품(1)(도 3 및 4)의 제조를 위한 공정 유닛 I 내지 VI를 도시하고 있다. 따라서, 우선 예로써 제조 유닛 I는 연속적 공정으로 2개의 섬유층(2)을 연속 수송 벨트(5) 상으로 수송하고, 이들 사이에 예를 들면 폴리아미드 또는 다른 적합한 재료로 제조된 제1 필름(3)이 삽입된다. 생성된 텍스타일층 구조물(7)은 구체적으로는 반응성 열가소성 매트릭스 재료의 출발 성분의 중합을 위한 개시 온도보다 낮은 온도에서 열(10)에 노출되면서, 반응성 열가소성 매트릭스 재료, 예를 들면, 락탐의 출발 성분(8)으로 포화된다.

본 공정의 추가의 과정에서, 제2 필름(9)이 또한 적용되고, 텍스타일층 구조물(7)은 냉각 유닛(11)에서 냉각되고 (즉, 고화되고), 이는 또한 절단 유닛 II의 다운스트림에서 크기로 트리밍되어 개별적인 예비함침된 텍스타일 섬유 반제품(15)이 생성된다. 절단 유닛 II에서, 에지 트리밍이 실시되고, 이에서 예비함침된 연속 구조물(7)이 크기로 절단되어 연속 섬유 강화 텍스타일 섬유 반제품(15)(이에 대해 용어 프리프레그가 또한 하기에 사용됨)이 생성된다. 도 1은 길이 절단 과정만을 나타낸다. 에지 트리밍은 도 1에서 도면의 평면 상에서 길이 절단 과정에 대해 수직 방향으로 일어난다.

이에 따라, 섬유 및 반응성(즉, 아직 미중합된) 열가소성 매트릭스 재료로 제조된 복합재로 구성된 에지 트리밍 잔류물(mR)이 이에 따라 생성된다. 에지 트리밍 잔류물(mR)은 폐기물로서 공정 순서로부터 다른 곳으로 우회된다. 에지 트리밍 잔류물(mR)에서의 섬유는 반응성 매트릭스 재료에 의해 완전하게 습윤되지 못하거나, 또는 임의의 매트릭스 재료의 부재 하에 제공되어, 에지 트리밍 잔류물(mR)에서의 섬유의 비율은 이에 따라 매우 높다.

크기로 트리밍된 텍스타일 섬유 반제품(15)은 후속되는 적층 유닛 III에서 상호 중첩되어 스택을 생성하고, 그리고 보관된다. 스택에서 상호 중첩된 섬유 반제품(15)은 어셈블리 유닛 IV에 대해 요구되는 바와 같이 수송되고, 이는 본 공정에서의 다운스트림에 있고, 도 2에 나타나 있다. 어셈블리 유닛 IV에서, 예비함침된 텍스타일 섬유 반제품(15)은 크기로 절단되고, 층으로 상호 중첩되어 층 패키지(16)를 생성한다(도 2). 층 패키지(16)를 생성하도록 층으로 상호 중첩된 프리프레그(15)는 또한 완성된 플라스틱 부품(1) 상에 배치되는 적재 요건(loading requirements)에 따라 크기로 절단된다. 이는 추가의 폐기물을 생성하고, 이는 어셈블리-트리밍 잔류물(mA)과 같이 공정 순서로부터 다른 곳으로 우회된다. 어셈블리-트리밍 잔류물(mA)은 섬유 및 반응성 열가소성 매트릭스 재료로 제조된 복합재로 구성된다. 어셈블리-트리밍 잔류물(mA)에서의 섬유는, 에지 트리밍 잔류물(mR)에서의 것과는 달리, 매트릭스 재료에 의해 완전하게 둘러싸이고, 즉, 완전하게 함침된다. 어셈블리-트리밍 잔류물(mA)에서의 섬유의 비율은 이에 따라 에지 트리밍 잔류물(mR)에서의 것보다 높고, 본질적으로 완성된 플라스틱 부품(1)에서의 섬유의 비율과 동일하다.

본 공정의 추가의 과정에서, 층 패키지(16)는 도 3의 다이아그램에서의 넓은 의미로 나타낸 압축 유닛 및/또는 열성형 유닛 V으로 수송되고, 이에서 층 패키지(16)는 중합 온도 초과의 온도로 가열되고, 동시에 열성형되고/압축되어 요구되는 플라스틱 부품(1)의 형상을 생성한다. 공정의 다운스트림에 있는 후처리 유닛 VI(도 4)에서, 플라스틱 부품(1)은 에지 트리밍되고, 이에서 예로써 열성형 과정에 대해 요구되는 외형부 에지(17)는 플라스틱 부품(1)으로부터 제거되어, 구체적으로는 섬유 및 중합된 매트릭스 재료로 제조된 복합재로 구성된 최종 트리밍 잔류물(mE)을 형성한다.

도 5에서의 플라스틱 부품(1)의 제조를 위한 공정 순서 I 내지 VI의 다운스트림에는, 최종 트리밍 잔류물(mE)이 통과하는 재활용 유닛 VII이 존재한다. 재활용 유닛 VII에서, 적절한 경우, 최종 트리밍 잔류물(mE)을 분쇄하는 배열된 과립기가 존재할 수 있다. 최종 트리밍 잔류물(mE)은 재활용 유닛 VII에서 추가로 처리되어 사출 성형 또는 압축 공정에서 사용하기에 적합한 재활용물(R)을 생성한다.

도 5로부터 추가로 자명한 바와 같이, 재활용 유닛 VII과 관련된 준비 유닛 VIII이 존재한다. 에지 트리밍 잔류물(mR) 및 어셈블리 트리밍 잔류물(mA)은 준비 유닛 VIII으로 전달될 수 있다. 2개의 트리밍 잔류물(mR, mA)은 반응성(즉, 아직 미중합된) 열가소성 매트릭스 재료과 함께 섬유로 제조된 복합재로 구성되고, 이에 따라 재활용물(R)로 재활용 유닛 VII에서 직접적으로 처리가능하지 않다.

2개의 트리밍 잔류물(mR, mA)의 반응성 열가소성 매트릭스 재료는 준비 유닛 VII에서 중합된다. 섬유 및 중합된 매트릭스 재료로 제조된 생성된 복합재는 이후 최종 트리밍 잔류물(mE)과 함께 재활용 유닛 VII에서 조합되고, 그 안에서 추가로 처리된다.

대안적으로 및/또는 추가적으로, 또한 준비 유닛 VIII은 트리밍 잔류물(mR, mA)이 분쇄되는 과립기를 포함하는 것이 가능하다. 과립기에서의 에지 트리밍 잔류물 및 어셈블리 트리밍 잔류물(mR, mA)의 처리는 바람직하게는 이들이 중합된 이후에만 일어난다.

도 5에서의 파선으로 나타난 바와 같이, 대안적인 설계 변형예에서 최종 트리밍 잔류물(mE)이 재활용 유닛 VII의 업스트림인 수집점(21)에서 중합된 트리밍 잔류물(mR, mA)과 조합되고, 이는 이후 재활용 유닛 VII을 통과하는 것이 가능하다. 또한, 필요한 경우, 재활용물(R)의 요구되는 섬유 체적 함량으로 인해, 중합된 매트릭스 재료는 또한, 적절한 경우, 재활용물(R)에서의 섬유의 비율을 감소시키기 위해 각 트리밍 잔류물(mR, mA)에 부가되는 것이 가능하다.

추가적으로, 재활용 유닛 VII에서 생성되는 재활용물(R)에 혼화물을 부가하는 것이 가능하다. 본 공정의 추가의 과정에서, 재활용물(R)은 플라스틱화될 수 있고, 또한 축 기반 압출기로 전달되고, 이후 사출 성형 또는 압축 공정에서 처리된다.

Claims (9)

- 섬유 강화 플라스틱 부품(1)의 제조를 위한 공정 설비로서,

반응성 열가소성 매트릭스 재료를 갖는 하나 이상의 연속 섬유 강화 텍스타일 섬유 반제품(15)을 제공하기 위한 것으로, 구체적으로는, 섬유 및 반응성 열가소성 매트릭스 재료의 복합재로 제조된 트리밍 잔류물(mR, mA)을 형성하는 제조 및 어셈블리 유닛(I, IV),

반응성 열가소성 매트릭스 재료를 갖는 연속 섬유 강화 텍스타일 섬유 반제품(15)이 중합 온도 초과의 온도로 가열되고, 동시에 요구되는 플라스틱 부품(1)의 형상으로 압축 및/또는 열성형될 수 있는 압축 유닛 및/또는 열성형 유닛(V),

플라스틱 부품(1)의 최종 트리밍이 실시되며, 구체적으로는, 섬유 및 중합된 매트릭스 재료의 복합재로 제조된 최종 트리밍 잔류물(mE)을 형성하는 후처리 유닛(VI), 및

섬유 및 중합된 매트릭스 재료의 복합재로 제조된 최종 트리밍 잔류물(mE)이 추가로 처리되어 사출 성형 또는 압축 공정에 사용하기 위한 재활용물(R)을 생성할 수 있는 재활용 유닛(VII)을 가지며,

여기서, 재활용 유닛(VII)과 관련하여, 섬유 및 반응성 열가소성 매트릭스 재료의 복합재로 제조된 트리밍 잔류물(mR, mA)이 전달될 수 있는 준비 유닛(VIII)이 존재하고, 반응성 열가소성 매트릭스 재료가 준비 유닛(VIII)에서 중합될 수 있고, 섬유 및 중합된 매트릭스 재료로 제조된 생성된 복합재는 재활용 유닛(VIII)에 전달될 수 있는, 섬유 강화 플라스틱 부품(1)의 제조를 위한 공정 설비. - 제1항에 있어서, 텍스타일 구조물(7)로 제조된 하나 이상의 연속 웹은 연속적 공정에서 제조 유닛(I)에서 반응성 열가소성 매트릭스 재료의 액체 출발 성분(8)으로 예비함침될 수 있으며, 제공되는 절단 유닛(II)이 존재하고, 이에서 함침 이후 에지 트리밍이 실시되고, 이에서 생성된 예비함침된 연속 구조물(7)은 크기로 절단되어 반응성 열가소성 매트릭스 재료를 갖는 연속 섬유 강화 텍스타일 섬유 반제품(15)을 생성하며, 구체적으로는 섬유 및 반응성 열가소성 매트릭스 재료의 복합재로 구성된 에지 트리밍 잔류물(mR)을 형성하는 공정 설비.

- 제1항에 있어서, 어셈블리 유닛(IV)에서는, 연속 섬유 강화 텍스타일 섬유 반제품(15)이 층으로 상호 중첩되어 레이업 과정에서 층 패키지(16)를 생성할 수 있고 및/또는 어셈블리 트리밍이 실시될 수 있으며, 이에서 섬유 반제품(15)이 섬유 강화 플라스틱 부품(1)의 최종 형상에 따라 크기로 트리밍될 수 있으며, 구체적으로는 섬유 및 반응성 열가소성 매트릭스 재료로 제조된 복합재로 구성된 어셈블리 트리밍 잔류물(mA)을 형성하는 공정 설비.

- 제1항에 있어서, 연속 섬유 강화 텍스타일 섬유 반제품(15)은 압축 과정 및/또는 열성형 과정에 대해 요구되는 외형부 에지(17)를 가지며, 이는 후처리 유닛(VI)에서 플라스틱 부품(1)으로부터 제거될 수 있으며, 구체적으로는 최종 트리밍 잔류물(mE)을 형성하는 돌출된 림을 형성하는 공정 설비.

- 제1항에 있어서, 후처리 유닛(VI)에서 천공부(perforation), 절단부(cutout) 등은 플라스틱 부품(1)에 포함될 수 있으며, 구체적으로는 최종 트리밍 잔류물(mE)을 형성하는 공정 설비.

- 제3항에 있어서, 최종 트리밍 잔류물(mE)과 어셈블리 트리밍 잔류물(mA)에서의 섬유 함량은 동일하고, 에지 트리밍 잔류물(mR)에서의 섬유 함량은 최종 트리밍 또는 어셈블리 트리밍 잔류물(mE, mA)에서의 것보다 적고, 중합된 매트릭스 재료(m매트릭스)은 재활용물(R)의 요구되는 섬유 체적 함량에 따라 재활용 유닛(VII)을 통과하는 트리밍 잔류물에 부가될 수 있는 공정 설비.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 준비 유닛(VIII) 및/또는 재활용 유닛(VII)은 분쇄 유닛, 특히 과립기를 가지고, 이는 조합될 수 있는 트리밍 잔류물을 분쇄하여 재활용물(R)을 생성할 수 있고, 에지 트리밍 잔류물(mR) 및 어셈블리 트리밍 잔류물(mA)은 바람직하게는 과립기에서의 처리 이전에 중합될 수 있는 공정 설비.

- 제7항에 있어서, 최종 트리밍 잔류물(mE)은 과립기의 업스트림 또는 다운스트림의 각 경우에서 어셈블리 트리밍 잔류물(mA) 및/또는 에지 트리밍 잔류물(mR)과 다양한 중량비로 혼합될 수 있고, 이후 재활용 유닛(VII)으로 전달될 수 있는 공정 설비.

- 섬유 반제품(15)의 제조 과정에서, 섬유 및 반응성 열가소성 매트릭스 재료의 복합재로 구성된 트리밍 잔류물(mR, mA)이 발생되고, 완성된 플라스틱 부품(1)의 마감처리 과정에서, 섬유 및 중합된 열가소성 매트릭스 재료의 복합재로 구성된 최종 트리밍 잔류물(mE)이 발생되고 재활용 유닛(VII)에서 추가로 처리되어, 재활용물(R)을 생성하며, 여기서 섬유 반제품(15)의 제조 과정에서 발생된 트리밍 잔류물(mR, mA)은 준비 유닛(VIII)에서 중합되고, 이후 재활용 유닛(VII)으로 전달되는, 반응성 열가소성 매트릭스 재료를 갖는 하나 이상의 연속 섬유 강화 텍스타일 섬유 반제품(15)으로 제조되는 섬유 강화 플라스틱 부품(1)의 제조를 위한 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015002106.0A DE102015002106A1 (de) | 2015-02-23 | 2015-02-23 | Prozessanordnung sowie Verfahren zur Herstellung eines faserverstärkten Kunststoffbauteils |

| DE102015002106.0 | 2015-02-23 | ||

| PCT/EP2016/000254 WO2016134830A1 (de) | 2015-02-23 | 2016-02-15 | Prozessanordnung sowie verfahren zur herstellung eines faserverstärkten kunststoffbauteils |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170118893A true KR20170118893A (ko) | 2017-10-25 |

Family

ID=55404669

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177026692A KR20170118893A (ko) | 2015-02-23 | 2016-02-15 | 섬유 강화 플라스틱 부품을 제조하기 위한 공정 설비 및 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US11034102B2 (ko) |

| EP (1) | EP3261823B1 (ko) |

| JP (1) | JP2018507128A (ko) |

| KR (1) | KR20170118893A (ko) |

| CN (1) | CN107257731B (ko) |

| DE (1) | DE102015002106A1 (ko) |

| WO (1) | WO2016134830A1 (ko) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018507953A (ja) | 2015-02-23 | 2018-03-22 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 繊維強化部品又は半製品の製造方法 |

| CN107849240B (zh) | 2015-05-12 | 2021-05-25 | 巴斯夫欧洲公司 | 己内酰胺制剂 |

| CN112895219B (zh) * | 2021-04-07 | 2022-08-30 | 江苏华纳环保科技有限公司 | 一种复合材料玻璃钢破碎回收装置及破碎方法 |

| CN114347311B (zh) * | 2022-01-17 | 2022-11-04 | 无锡阳光精机股份有限公司 | 一种高端装备制造用硅片切割成形的高性能碳纤维主辊智能制造装备 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3166533A (en) | 1959-12-16 | 1965-01-19 | Wichterle Otto | Method for the adiabatic production of castings of polycaprolactam and similar polyamides having any required shape and size |

| BE708095A (ko) | 1967-12-15 | 1968-04-16 | ||

| US5445701A (en) | 1987-05-08 | 1995-08-29 | Research Association For New Technology Development Of High Performance Polymer | Apparatus of manufacturing a sheet-prepreg reinforced with fibers |

| ES2039973T3 (es) * | 1990-02-17 | 1993-10-01 | Fibron Gmbh | Procedimiento para la fabricacion de una masa de prensado duroplastica de material compuesto de poliester y fibra de vidrio; dispositivo para la realizacion del procedimiento asi como masa prensada. |

| DE4112172A1 (de) | 1991-04-13 | 1992-08-27 | Krupp Ag | Verfahren zur herstellung eines wiederaufbereitbaren faserverbundwerkstoffs aus thermoplastischem kunststoff |

| CN1615215A (zh) * | 2001-12-20 | 2005-05-11 | 埃姆斯化学品有限公司 | 用于生产具有热塑性基质的复合体的方法 |

| JP3687607B2 (ja) * | 2001-12-25 | 2005-08-24 | 松下電工株式会社 | プリプレグの切断方法 |

| US20060073311A1 (en) * | 2004-10-05 | 2006-04-06 | The Boeing Company | Apparatus and method for composite tape profile cutting |

| CN101062595A (zh) | 2007-05-16 | 2007-10-31 | 陈锦松 | 碳纤维/玻璃纤维复合材料制作过程中废弃边角料的应用及其制品 |

| CN101264667A (zh) | 2008-04-08 | 2008-09-17 | 浙江大洲固体废物处置研究所 | 利用环氧树脂玻璃纤维布废料生产绝缘板的方法 |

| US8883908B2 (en) | 2009-06-02 | 2014-11-11 | Johns Manville | Methods for making reinforced thermoplastic composites using reactive fibers and/or reactive flakes |

| US8709319B2 (en) | 2009-11-06 | 2014-04-29 | The Boeing Company | Compression molding method and reinforced thermoplastic parts molded thereby |

| CN103119209B (zh) * | 2010-12-24 | 2015-08-12 | 东丽株式会社 | 碳纤维聚集体的制造方法和碳纤维增强塑料的制造方法 |

| CN103534082B (zh) | 2011-03-03 | 2016-06-29 | 巴斯夫欧洲公司 | 制备含有聚酰胺基体的纤维增强的平型半成品的方法 |

| FR2981652B1 (fr) | 2011-10-21 | 2015-03-27 | Arkema France | Composites via la polymerisation in-situ de resines thermoplastiques methacryliques |

| DE102012005625A1 (de) * | 2012-03-22 | 2013-09-26 | Rheinisch-Westfälische Technische Hochschule Aachen | Verfahren und Vorrichtung zur Herstellung eines endkonturnahen Geleges |

| EP2666805B1 (de) | 2012-05-25 | 2014-10-22 | LANXESS Deutschland GmbH | Verfahren zur Herstellung eines Faserverbund-Werkstoffs |

| TWI520844B (zh) * | 2012-10-30 | 2016-02-11 | 三菱麗陽股份有限公司 | 預形體的製造方法及纖維強化樹脂成形品的製造方法 |

| US9186852B2 (en) * | 2013-11-22 | 2015-11-17 | Johns Manville | Fiber-containing prepregs and methods and systems of making |

-

2015

- 2015-02-23 DE DE102015002106.0A patent/DE102015002106A1/de not_active Withdrawn

-

2016

- 2016-02-15 KR KR1020177026692A patent/KR20170118893A/ko unknown

- 2016-02-15 JP JP2017562125A patent/JP2018507128A/ja not_active Withdrawn

- 2016-02-15 EP EP16705425.3A patent/EP3261823B1/de active Active

- 2016-02-15 WO PCT/EP2016/000254 patent/WO2016134830A1/de active Application Filing

- 2016-02-15 US US15/552,987 patent/US11034102B2/en active Active

- 2016-02-15 CN CN201680011510.6A patent/CN107257731B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3261823A1 (de) | 2018-01-03 |

| DE102015002106A1 (de) | 2016-08-25 |

| US20180065326A1 (en) | 2018-03-08 |

| WO2016134830A1 (de) | 2016-09-01 |

| US11034102B2 (en) | 2021-06-15 |

| JP2018507128A (ja) | 2018-03-15 |

| EP3261823B1 (de) | 2019-05-15 |

| CN107257731A (zh) | 2017-10-17 |

| CN107257731B (zh) | 2020-01-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5706402B2 (ja) | 複合積層構造物に熱可塑性樹脂および/または架橋性樹脂を送達する方法 | |

| JP6496106B2 (ja) | 熱可塑性安定化材料を有する広幅物のリサイクリング | |

| KR20170118893A (ko) | 섬유 강화 플라스틱 부품을 제조하기 위한 공정 설비 및 방법 | |

| CN107548339B (zh) | 纤维增强构件或半成品的制备方法 | |

| KR101934059B1 (ko) | 열가소성 프리프레그 및 그 제조방법 | |

| KR101417245B1 (ko) | 함침성이 우수한 고강도 복합시트 제조 장치 및 이를 이용한 고강도 복합시트 제조 방법 | |

| US10543648B2 (en) | Processing arrangement and a method for producing a fiber-reinforced plastic component | |

| Zin et al. | A review on the fabrication method of bio-sourced hybrid composites for aerospace and automotive applications | |

| US10759915B2 (en) | Thermoplastic material for vehicle interior or exterior, method for preparing the same and article for vehicle interior or exterior using the same | |

| WO2014037724A1 (en) | Carbon fibre composites | |

| KR101684821B1 (ko) | 섬유 강화된 수지 기재 또는 수지 성형체의 제조 방법 및 이 제조 방법에 사용하는 가소화 토출기 | |

| TW201920398A (zh) | 預浸漬積層體、使用預浸漬積層體之纖維強化塑料的製造方法和纖維強化塑料 | |

| RU2688551C2 (ru) | Трехмерная высокопрочная волокнистая композитная деталь и способ ее изготовления | |

| JP2018507128A5 (ko) | ||

| KR101928847B1 (ko) | 열가소성 프리프레그 제조방법 | |

| KR20180079729A (ko) | 준등방성 특성을 가지는 섬유 강화 플라스틱 성형품 및 이의 제조방법 | |

| NL2014282B1 (en) | Consolidation Cycle. | |

| KR101263976B1 (ko) | 경제성 및 기계적 물성이 뛰어난 복합시트의 제조방법, 제조장치 및 이로부터 제조된 복합시트 | |

| CN107107599A (zh) | 成品部件的制造方法 | |

| Diestel et al. | Pre-impregnated textile semi-finished products (prepregs) | |

| KR20200064759A (ko) | 섬유 보강 플라스틱 복합재의 제조방법 및 이에 의해 제조된 섬유 보강 플라스틱 복합재 | |

| JP2024056636A (ja) | 繊維強化樹脂シート、繊維強化複合材及び成形体 | |

| Brooks | Forming technology for thermoplastic composites | |

| NL2008059C2 (en) | MOLDING PROCESS FOR FIBER CLEANING FORCED THERMOPLASTICS. | |

| JP2019111823A (ja) | 繊維強化樹脂成型体の製造方法 |