KR20170092529A - 솔더 페이스트 플럭스를 도포하기 위한 방법 및 디바이스 - Google Patents

솔더 페이스트 플럭스를 도포하기 위한 방법 및 디바이스 Download PDFInfo

- Publication number

- KR20170092529A KR20170092529A KR1020177009414A KR20177009414A KR20170092529A KR 20170092529 A KR20170092529 A KR 20170092529A KR 1020177009414 A KR1020177009414 A KR 1020177009414A KR 20177009414 A KR20177009414 A KR 20177009414A KR 20170092529 A KR20170092529 A KR 20170092529A

- Authority

- KR

- South Korea

- Prior art keywords

- flux

- solder paste

- deposition

- applying

- viscous medium

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3489—Composition of fluxes; Methods of application thereof; Other methods of activating the contact surfaces

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

-

- H05K3/3484—

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3457—Solder materials or compositions; Methods of application thereof

- H05K3/3485—Applying solder paste, slurry or powder

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/03—Conductive materials

- H05K2201/0332—Structure of the conductor

- H05K2201/0335—Layered conductors or foils

- H05K2201/035—Paste overlayer, i.e. conductive paste or solder paste over conductive layer

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/01—Tools for processing; Objects used during processing

- H05K2203/0104—Tools for processing; Objects used during processing for patterning or coating

- H05K2203/0126—Dispenser, e.g. for solder paste, for supplying conductive paste for screen printing or for filling holes

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/01—Tools for processing; Objects used during processing

- H05K2203/0104—Tools for processing; Objects used during processing for patterning or coating

- H05K2203/013—Inkjet printing, e.g. for printing insulating material or resist

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Electric Connection Of Electric Components To Printed Circuits (AREA)

Abstract

기판상에 점성 매질을 도포하는 방법이 개시된다. 이 방법에서, 전자 컴포넌트들을 탑재하기 위해 배열된 기판이 제공된다. 게다가, 플럭스가 솔더 페이스트의 증착물 상에 제공되고, 이 증착물은 기판상의 미리결정된 포지션에 배열된다. 플럭스는, 젯팅과 같은 비-접촉 디스펜싱 프로세스에 의해 제공된다. 리플로우 이전에 증착물 상에 플럭스를 제공함으로써, 예컨대, 그래핑과 같은 품질 관련 문제들의 위험이 유리하게 감소된다.

Description

본 발명은 기판상에 점성 매질(viscous medium)의 도포에 관한 것이고, 특히 비-접촉 디스펜싱 방법에 의한 솔더 페이스트의 증착물(deposit) 상의 플럭스의 도포에 관한 것이다.

점성 매질, 이를테면, 솔더 페이스트는, 전자 컴포넌트들을 기판들, 이를테면, PCB(printed circuit board)들에 연결하기 위해 사용될 수 있다. 솔더 페이스트는 통상적으로, 전자 컴포넌트들의 연결점들 또는 리드들이 전기적 연결 및 기계적 지지를 위해 부착될 수 있는 기판에 미리결정된 체적들 또는 증착물들로 도포된다. 솔더 페이스트는 통상적으로 또한 기판에 미리결정된 포지션들에, 예컨대, 스크린 프린팅에 의해 또는 사전에 준비된 제트 프린팅 작업(jet printing job)에 따라 도포된다.

솔더 페이스트는, 점성 매질을 형성하고, 산화를 억제하고, 그리고 리플로우를 용이하게 하기 위해 플럭스에 부유되는 분말형 금속 솔더를 포함할 수 있으며, 여기서 금속 입자들은 솔더 조인트에 합쳐진다. 통상적으로, 증착물들은 전자 컴포넌트들을 탑재하기 전에 PCB 상에 형성될 수 있다. 증착물들은, 예컨대, PCB 상으로 솔더 페이스트(또는, 예컨대, 글루와 같은 다른 점성 매질)의 액적들의 스크린 프린팅, 접촉 디스펜싱 또는 젯팅에 의해 제공될 수 있다. 전자 컴포넌트들은, 이들이 솔더 페이스트 증착물들에 적어도 일시적으로 부착 또는 고정되도록, PCB의 표면 상으로 탑재 또는 배치될 수 있다. 그후, PCB는, 증착물들의 솔더가 리플로우되고, 솔더 조인트들을 형성하고, 그리고 전자 컴포넌트들의 기계적 지지체 및/또는 전기적 연결을 제공하도록 가열될 수 있다.

오늘날, 소형 전자 컴포넌트들 및 더욱 조밀하게 패킹된 PCB 어셈블리들에 대한 관심이 증가하고 있다. 이러한 소형화 프로세스는, 잉여 솔더 페이스트가 전자 컴포넌트들의 단락 또는 브릿징을 야기할 수 있기 때문에, 더 작은 증착물 체적들에 대한 요구를 증가시킨다.

US 7,757,391 B2는 스크린 인쇄 기판상의 미리결정된 포지션들 상에 솔더 페이스트의 미리결정된 추가량들을 부가함으로써 이러한 문제를 해결한다. 추가적인 솔더 페이스트는 젯팅에 의해 제공되는데, 이는, 예컨대, 스크린 프린팅을 통해 달성할 수 없는 패턴들로 그리고 종래의 디스펜싱 또는 스크린 프린팅을 사용할 때 달성될 수 있는 것보다 더 작은 증착물들 또는 도트들로 솔더 페이스트가 도포되도록 허용한다.

기판상에 점성 매질을 도포하기 위한 상이한 방법들이 알려져 있지만, 개선된 품질의 솔더 조인트들을 결과로 초래하는 비교적 작은 증착물들을 도포하는 개선된 방법에 대한 필요성이 여전히 존재한다.

예컨대, 01005 컴포넌트 패키지들과 같은 비교적 작은 전기적 컴포넌트들의 솔더 조인트들의 개선된 품질을 허용하는 솔루션을 제공하는 것은 유리할 것이다. 특히, 산화되고 완전하게는 아닌 또는 적어도 불량하게 리플로우된 솔더 조인트들에 대한 위험이 감소되도록, 기판상에 점성 매질을 도포하는 방법을 달성하는 것이 바람직할 것이다.

하나 또는 그 초과의 이러한 우려들을 더 잘 해결하기 위해, 독립항들에서 정의된 특징들을 갖는 방법 및 장치가 제공된다. 종속항들에서 바람직한 실시예들이 정의된다.

이러한 이유로, 일 양상에 따라, 기판상에 점성 매질을 도포하는 방법이 제공된다. 이 방법은, 전자 컴포넌트들을 탑재하기 위한 기판을 제공하는 단계, 및 기판상의 미리결정된 포지션에 통상적으로 배열된 솔더 페이스트의 증착물 상에 플럭스를 제공하는 단계를 포함한다. 플럭스가, 예컨대, 젯팅 프로세스와 같은 비-접촉 디스펜싱 프로세스에 의해 제공된다.

특정 양상들에 따르면, 기판상의 특정 포지션들에 이미 배열된/제공된 솔더 페이스트의 증착물들 상에 추가적인 플럭스의 형태로 점성 매질을 도포하는 단계를 포함하는 방법이 제공된다. 이하에 더욱 상세하게 언급되는 바와 같이, 솔더 페이스트의 증착물들은 이미 플럭스를 포함하고, 예컨대, 젯팅 프로세스와 같은 비-접촉 디스펜싱 프로세스에 의해 솔더 페이스트의 증착물들 중 적어도 하나 상에 추가적인 플럭스가 제공된다. 제안된 비-접촉 디스펜싱 프로세스는, 본 발명의 비-접촉 피쳐가, 솔더 페이스트의 증착물들이 기판상의 그들의 포지션들로부터 왜곡되고 그리고/또는 제거되는 위험을 감소시킨다는 점에서, 솔더 페이스트의 증착물들 상에 추가적인 플럭스를 제공하는 본 발명의 특정 애플리케이션에 대한 접촉 디스펜싱 프로세스에 비해 유리한 프로세스이다. 이는, 플럭스에 접착된 증착물들의 결과로서 접촉 디스펜싱 프로세스 동안 발생하기 더 쉬우며, 접촉 디스펜싱 프로세스 동안 플럭스는 디스펜싱 팁으로부터 충분히 효율적으로 릴리즈될 수 없다.

이 애플리케이션의 목적을 위해, 솔더 페이스트는 플럭스로 지칭되는 두꺼운 매질 내에 부유되는 본질적으로 분말형의 금속 솔더이다. 플럭스는 임시 접착제로서 작용하도록 부가되어, 솔더링 프로세스가 솔더를 용융하여 더 강한 물리적 연결을 만들때까지, 컴포넌트들을 홀딩한다. 페이스트는 회색의, 퍼티같은(putty-like) 물질이다. 솔더 페이스트의 조성은 그의 의도되는 용도에 따라 다르다. 일반적으로, 솔더 페이스트 내 금속 파티클들의 크기 및 형상은 페이스트가 얼마나 잘 “프린트”될지를 결정한다.

솔더 볼은 통상적으로 그 형상이 구형인데, 구형 형상이 표면 산화를 감소시키는데 도움을 주고 인접한 파티클들과의 우수한 조인트 형성을 보장하기 때문이다. 불규칙적인 입자 크기들은, 이들이 클로깅(clog)되는 경향이 있기 때문에, 일반적으로 사용되지 않는다. 품질 좋은 솔더 조인트를 생성하기 위해, 금속의 구형들이 그 크기가 매우 규칙적이게 되고 그리고 낮은 레벨의 산화를 갖게 되는 것은 종종 매우 중요하다.

이 애플리케이션의 목적을 위해, 용어 “기판”은 PCB(printed circuit board), BGA(ball grid arrays)용 기판, CSP(chips scale packages), QFP(quad flat packages), 및 플립-칩들 등으로서 해석되어야 한다. 또한, 용어 “젯팅(jetting)”은, 디스펜스 팁을 떠나(leaving), 기판에 접촉하고 달라붙어서(clinging), 디스펜스 팁이 당겨짐에 따라(pull away) 기판상에 남겨지는 점성 매질의 동작인 “유체 습윤(fluid wetting)”과 같은 접촉 디스펜싱 프로세스와 비교하여, 예컨대, 공개된 국제 출원 WO 99/64167에 설명된 바와 같이, 점성 매질의 액적들을 형성하고 그리고 제트 노즐로부터 기판상으로 슈팅(shoot)하기 위해 유체 제트(fluid jet)를 활용하는 비-접촉 디스펜싱 프로세스로서 해석되어야 함에 유의해야 한다.

제트 프린팅 기술은, PCB와 같은 기판 위를 고속으로 이동하면서, 고주파수에서 솔더 페이스트 또는 표면 탑재 접착제들을 젯팅하는 능력을 제공한다. 이는, 소프트웨어 구동되는 접촉-프리 기술이다. 제트 프린팅 기술은 하이-믹스 제조 환경들에서 전통적인 스크린 인쇄 기술을 대체할 것으로 예측된다.

진보된 제어 시스템은 일반적으로 또한, 모든 각각의 도트가 원하는 체적을 가지며 최적의 유출 속도로 적시에 배출되도록 보장하기 위해 제트 프린팅 기술에도 사용된다. 이는, 예컨대, 스크류 펌프와 같은 공급 메커니즘과, 예컨대, 압전 액츄에이터와 같은 액츄에이터 사이의 잘 밸런싱된 상호작용에 의해 달성될 수 있다. 진보된 모션 제어 시스템은 종종, 올바른 페이스트 체적이 공급 메커니즘을 통해 공급되고, 포지셔닝 정확도가 정확하고, 그리고 최고 속도로 PCB 위를 이동하는(travelling) 동안 압전 액츄에이터의 매우 높은 페이스(pace)로 도트 크기들이 달성될 수 있음을 보장하기 위해 제트 프린팅 기술에서 사용된다. 정확한 포지셔닝뿐만 아니라 통상적으로 가장 짧은 가능한 생산 시간을 달성하기 위해, PCB 위의 경로는 종종 미리-컴파일링된다. 따라서, 제트 프린팅 프로세스는 고도로 반복가능하고 예측가능할 수 있으며, 제트 프린팅 작업을 수행하기 전에 이동 시간이 알려지고 이는 매번 동일할 것이다. 그후, 서보 시스템은 각각의 개별적인 보드에 대해 동일한 궤적을 따를 것이고, 그 결과는 동일할 것이다.

제트 프린팅은 종종 완전히 소프트웨어 구동되며, 통상적으로 새로운 프린팅 작업을 셋업할 때 스텐실 또는 시간 소모적인 오퍼레이터 개입이 필요하지 않다. 새로운 제트 프린팅 작업은 종종 오프라인으로 프로그래밍되며 머신에 자동으로 전송된다. 0개 또는 매우 적은 수의 에러들을 갖는 제트 프린팅 프로그램들을 생성하기 위해 데이터 준비 툴이 사용될 수 있다. 프로그램들은, 제 1 보드가 라인으로 진입하기 전에 오프-라인으로 미세-조정되고, 검증되고 구동을 위해 준비될 수 있다. 기계에 들어가면, 솔더 페이스트 카트릿지 상의 바코드 및 카세트 내의 ID 칩이 사용되어 적절한 배치(right batch)에 대해 적합한 타입의 페이스트가 사용됨을 보장할 수 있다. 보드 상의 각각의 그리고 모든 각각의 솔더 조인트는 솔더 페이스트 체적, 포지션, 높이, 형상 및 패드 커버리지 중 적어도 하나와 관련하여 최적화될 수 있다.

예컨대, 01005 컴포넌트 패키지들의 초기 사용에 나타나는 전자 디바이스들의 소형화를 위한 노력(strive)은, 더 작은 증착물 체적들에 대한 수요 증가로 이어진다. 일 예로서, 010055 컴포넌트 패키지는 0.4mm의 길이 및 0.2mm의 폭을 가질 수 있고, 수 나노리터(1·10-9의 리터)의 증착물 체적을 요구할 수 있다. 이러한 낮은 증착물 체적들의 경우, 솔더 페이스트를 도포하고 리플로우하기 위한 종래 기술의 해결책들은 특정 표면 효과들, 즉, 비교적 큰 표면-체적 비율에 의해 야기되는 효과들로 인해 불충분할 수 있다. 체적이 감소함에 따라, 증착물의 단위 면적 당 플럭스의 양도 그에 따라 감소될 수 있다. 게다가, 플럭스는 리플로우 전에 또는 리플로우 동안 너무 빠르게 건조되거나 또는 증발될 수 있다. 플럭스는 또한, 가열 동안 그의 점도가 감소함에 따라 밖으로 흘러 이에 의해 증착물들의 상단(top)을 노출시킬 수 있다. 리플로우 동안 부족한 또는 불충분한 양의 플럭스는 리플로우되지 않는 솔더 파티클들 및/또는 건식 조인트를 발생시킬 수 있다. 조인트들 내부 또는 상부에서 리플로우되지 않는 솔더 파티클들의 출현에 의해 마킹된 이러한 타입들의 결함들은 “그래핑(graping)”으로 지칭될 수 있다.

따라서, 본 발명은 솔더 페이스트의 증착물 상으로 부가적인 플럭스의 도포를 위해 비-접촉 디스펜싱 프로세스를 사용하는 유리한 아이디어에 기반한다.

리플로우 전에 솔더 페이스트의 증착물 상에 플럭스를 제공하는 것은 몇몇 장점들과 연관된다. 먼저, 플럭스의 추가량은 리플로우 동안 솔더 페이스트의 부족(lack) 또는 결핍(shortage)의 위험을 감소시키는데, 그렇지 않으면 이는 건식 조인트들 및 그래핑으로 이어질 수 있다. 둘째, 추가적인 플럭스는 접착제로서 작용할 수 있고, 그리고/또는 증착물의 점착성을 증가시키거나 또는 개선시킬 수 있으며, 이는 탑재된 컴포넌트들을 리플로우할 때까지 제자리에서 홀딩하도록 유리하게 도울 수 있다. 이는 또한, 솔더 페이스트, 또는 증착물이 전자 컴포넌트를 제자리에서 홀딩하기 위해 나타내는 접착제의 강도를 나타내는 점착성(tackiness)으로 지칭될 수 있다. 게다가, 추가적인 플럭스는 솔더 페이스트의 플럭스가 건조되는 것을 방지할 수 있거나, 또는 다시 말해서, 솔더 페이스트의 택 시간(tack time)을 증가시킬 수 있다. 택 시간은, 솔더 페이스트 또는 증착물이 컴포넌트를 제자리에서 홀딩하기에 충분히 끈적거리도록(tacky) 유지시킬 수 있는 시간의 길이에 해당한다. 셋째, 플럭스를 너무 빠르게 소모하거나 또는 증발시키는 위험이 추가적인 플럭스의 양에 의해 감소되기 때문에, 오븐의 열 프로파일과 같은 리플로우 프로세스의 셋업이 용이해질 수 있다. 예로서, 상대적으로 높은 피크 온도 및/또는 상대적으로 더 긴 TAL(time above liquidus)이 솔더 조인트의 품질에 부정적으로 영향을 줄 위험성 없이 사용될 수 있다. 게다가, 젯팅과 같은 비-접촉 디스펜싱의 사용은, 부가된 플럭스가 도포 동안 노즐과 증착물 모두와 동시에 접촉하지 않고, 그러한 이유로 증착물이 플럭스의 도포 프로세스에 의해 영향을 받는 위험이 감소된다는 점에서 유리하다. 접촉 디스펜싱 프로세스에서, 디스펜싱 프로세스 동안 증착물이 플럭스에 부착되고, 플럭스가 디스펜싱 팁으로부터 충분히 효율적으로 방출될 수 없게 되는 위험이 존재한다. 따라서, 비-접촉 디스펜싱은 유리하게, 증착물이 디스펜싱 팁에 뒤따르는 플럭스에 달라 붙어서(clinging), 기판상에서 그의 미리결정된 포지션으로부터 왜곡되고 그리고/또는 이동되는 위험을 감소시킨다. 또한, 젯팅은 더 빠르고, 더욱 정확하며 더욱 유연하다는 점에서 종래의 디스펜싱에 비해 유리하다. 사실상, 종래의 디스펜싱과 젯팅을 비교할 때, 종래의 디스펜싱은 종종 병목현상을 제공하여 전반적인 컴포넌트 탑재 프로세스에서 사이클 시간을 증가시킨다.

증착물 상에 (추가) 플럭스를 제공하는 것은 또한, 솔더 페이스트를 희석시키지 않고, 즉, 기판상에 제공될 솔더 페이스트의 플럭스 농도를 증가시키지 않고 증착물의 전체 플럭스의 양이 증가될 수 있다는 점에서 유리하다. 기판상의 도포 이전에 솔더 페이스트의 플럭스 함량을 증가시키는 것은, 결과로 초래되는 솔더 조인트의 증착물의 확산 또는 높이 대 폭 비율, 증착물의 형상, 및 체적과 같은 증착물의 품질에 부정적으로 영향을 줄 수 있다. 따라서, 별도의 비-접촉 디스펜싱 단계에서 플럭스를 부가하는 것은, 증착물의 유지 또는 개선된 품질을 허용한다.

개시된 기술의 특정 양상들은, 리플로우 이전에 전체적인 적어도 하나의 증착물을 부분적으로 또는 완전하게 커버하기 위해 솔더 페이스트의 적어도 하나의 증착물의 상단에 플럭스의 “커버”를 제공하여, “커버”의 추가적인 플럭스의 양의 적어도 일부가 리플로우 이전에 증발하고 그리고/또는 솔더 페이스트의 플럭스의 일부 대신에 리플로우 동안 소모되고, 이에 따라 솔더 페이스트의 적어도 하나의 증착물의 유지 또는 개선된 품질을 허용하는 방법 및 디바이스를 제안한다. 개시된 방법 및 기술의 이러한 중요한 특징은, 솔더 페이스트의 이들 작은 증착물들에서의 플럭스가 리플로우 이전에 또는 리플로우 동안 매우 빠르게 건조되거나 또는 증발될 수 있기 때문에 수 나노리터 또는 그 미만의 낮은 솔더 페이스트 증착물 체적들에 특히 중요하고, 그리고 여기서 리플로우 동안 부족한 또는 불충분한 양의 플럭스가 리플로우되지 않는 솔더 파티클들 및/또는 건식 조인트를 발생시킬 수 있다.

개시된 기술의 특정 실시예에 따르면, 플럭스의 적어도 일부는 증착물에 이전에 부착된 전자 컴포넌트의 적어도 일부에 제공된다. 컴포넌트는, 다시 말해서, 플럭스의 도포 이전에 기판상에 탑재되었을 수도 있다. 전자 컴포넌트는, 본 실시예에 따른 방법이 수행되기 전에 기판상에 제공될 수 있다. 그러나, 전자 컴포넌트의 탑재는 본 방법의 일부를 형성할 수 있음이 인식될 것이다. 또한, 전자 컴포넌트의 탑재가 비-접촉 디스펜싱 프로세스와 동일한 시스템 또는 컴포넌트 탑재 생산 라인의 일부일 수 있음이 인식될 것이다. 게다가, 플럭스는 증착물에 부착된 컴포넌트의 그 일부 상에 제공될 수 있거나, 또는 컴포넌트의 나머지 부분들에 적어도 부분적으로 제공될 수 있다. 플럭스는 또한 전체 컴포넌트를 부분적으로 또는 전체적으로 커버할 수 있다.

증착물은 인가된 힘에 의해 증착물에 부착될 수 있는 전자 컴포넌트의 탑재 동안 변형될 수 있다. 따라서, 플럭스가 (변형된) 솔더 페이스트 증착물 위에 더욱 균일하게 분포될 수 있도록, 탑재 이후에 플럭스를 제공하는 것이 유리할 수 있다. 이 실시예에서, 플럭스는 전자 컴포넌트의 탑재에 후속하는 별도의 프로세싱 단계에 제공될 수 있다. 플럭스는, 예컨대, 솔더 페이스트의 증착물들이 스크린 프린팅 또는 제트 프린팅에 의해 제공되거나, 또는 솔더 페이스트의 증착물들을 프린팅하는 동일한 비-접촉 디스펜싱 디바이스에 의해 제공될 수 있는, 다운스트림 비-접촉 디스펜싱 디바이스에 의해 제공될 수 있다. 그후, 단일 비-접촉 디스펜싱 디바이스는, 제트 프린팅 헤드가 아닌 제 2 비-접촉 디스펜싱 헤드 및 제 1 제트 프린팅 헤드 모두를 포함할 수 있다.

증착물에 이미 부착된 전자 컴포넌트의 적어도 일부 상에 추가적인 플럭스를 제공하는 특정 실시예의 특정 양상들은, 리플로우 이전에 전체적인 부착된 컴포넌트를 부분적으로 또는 완전하게 커버하기 위해 컴포넌트의 상단에 플럭스의 “커버”를 제공하여, “커버”의 추가적인 플럭스의 양의 적어도 일부가 리플로우 이전에 증발하고 그리고/또는 컴포넌트가 상부에 부착되는 증착물 솔더 페이스트의 플럭스의 일부 대신에 리플로우 동안 소모되어, 이에 따라 컴포넌트가 상부에 부착되는 솔더 페이스트의 증착물의 유지 또는 개선된 품질을 허용하는 방법 및 디바이스를 제안한다. 개시된 방법 및 기술의 이러한 중요한 특징은, 솔더 페이스트의 이들 작은 증착물들에서의 플럭스가 리플로우 이전에 또는 리플로우 동안 매우 빠르게 건조되거나 또는 증발될 수 있기 때문에 수 나노리터 또는 그 미만의 낮은 솔더 페이스트 증착물 체적들에 특히 중요하고, 그리고 여기서 리플로우 동안 부족한 또는 불충분한 양의 플럭스가 리플로우되지 않는 솔더 파티클들 및/또는 건식 조인트를 발생시킬 수 있다.

개시된 기술의 일 실시예에 따르면, 방법은 증착물 상에 플럭스를 제공한 후에 증착물에 전자 컴포넌트를 부착하는 단계를 포함한다. 플럭스가 증착물의 점착성을 개선시킬 수 있기 때문에, 즉, 증착물의 택 시간 및/또는 택 힘(tack force)을 증가시킬 수 있기 때문에, 증착물로의 컴포넌트의 접착은 개선되거나 또는 용이해질 수 있다. 그러한 이유로, 증가된 택 시간은 솔더 페이스트 및/또는 플럭스의 제공과 컴포넌트의 탑재 사이의 긴 시간 기간을 허용할 수 있으며, 이는 유리하게 기판의 취급 및 조립을 용이하게 할 수 있다.

일 실시예에 따르면, 솔더 페이스트의 증착물은 스크린-프린팅된 증착물이다. 증착물은, 예컨대, 본 실시예에 따른 방법이 수행되기 전에 스크린-프린팅될 수 있거나 또는 본 방법의 일부를 형성할 수 있다. 증착물은, 예컨대, 플럭스를 제공하는 비-접촉 디스펜싱 디바이스의 업스트림에 배열된 별도의 스크린-프린터에서 스크린-프린팅될 수 있다. 그러나, 스크린-프린터 및 비-접촉 디스펜싱 디바이스는 공통 디바이스 내부로 집적되거나 또는 결합될 수 있다.

일 실시예에 따르면, 솔더 페이스트의 증착물은 솔더 페이스트의 비-접촉 디스펜싱된 증착물이다. 증착물은, 예컨대, 본 실시예에 따른 방법이 수행되기 전에 기판상에 제공될 수 있거나 또는 본 방법의 일부를 형성할 수 있다. 솔더 페이스트는, 예컨대, 젯팅 헤드 어셈블리의 형태의 제 1 비-접촉 디스펜싱 헤드에 의해 제공될 수 있고 그리고 추가적인 플럭스 증착물은 제 2 비-접촉 디스펜싱 헤드 어셈블리에 의해 제공될 수 있다. 제 1 및 제 2 비-접촉 헤드 어셈블리들은, 예컨대, 별도로 후속적으로 배열되는 젯팅 또는 비-접촉 디스펜싱 디바이스들의 일부를 형성할 수 있거나, 또는 결합된 또는 단일 또는 비-접촉 디스펜싱 또는 젯팅 디바이스의 일부 내에 배열될 수 있거나 또는 그 일부를 형성할 수 있다. 제 1 및 제 2 젯팅 또는 비-접촉 디스펜싱 헤드 어셈블리들(예컨대, 솔더 페이스트를 제공하기 위한 하나의 젯팅 헤드 어셈블리 및 추가적인 플럭스의 양들을 제공하기 위한 하나의 비-접촉 디스펜싱 헤드)이 결합된 젯팅 디바이스의 일부 내부에 배열되거나 또는 그 일부를 형성하는 경우, 제 1 및 제 2 비-접촉 디스펜싱 헤드 어셈블리들은 병렬로 또는 순차적으로 작용할 수 있다.

그러나, 솔더 페이스트의 증착물의 형성이 본 발명의 본 양상에 따른 방법에 포함될 수 있다는 점이 인식될 것이다. 이러한 경우, 이 방법은, 예컨대, 스크린-프린팅, 비-접촉 디스펜싱에 의해 또는 이들의 조합에 의해, 기판상의 미리결정된 포지션에 솔더 페이스트의 미리결정된 양을 부가함으로써 증착물을 형성하는 단계를 포함한다. 바람직하게, 단일 젯팅 디바이스는 솔더 페이스트 증착물의 형성 및 플럭스의 제공 둘 다를 수행하여, 이는 전반적인 컴포넌트 탑재 프로세스의 물리적 복잡도를 감소시킨다. 대안적으로, 이는 별도의 젯팅 디바이스에 의해 수행된다.

증착물의 형성이 이 방법에 포함되지 않은 경우, 상기 방법은, 예컨대, 스크린-프린팅 또는 비-접촉 디스펜싱에 의해 또는 이들의 조합에 의해 형성되었던, 이전에 형성된 하나 또는 몇몇 증착물들을 포함하는 기판을 사용할 수 있다.

일 실시예에 따르면, 증착물 상에 제공된 플럭스의 양은 증착물의 체적에 기반한다. 예컨대, 더 작은 증착물들, 또는 더 작은 체적 또는 더 작은 면적을 갖는 증착물들에 부가되는 플럭스의 양과 비교하여, 더 많은 양의 플럭스가, 더 큰 증착물들, 즉, 더 큰 체적을 갖는 증착물들 또는 더 큰 면적을 갖는 증착물들에 부가될 수 있다. 플럭스의 양은, 예컨대, 증착물 상에 제공된 전체 체적으로서, 또는 증착물 상에 제공되거나 증착물을 커버하는 플럭스의 층의 두께로서 측정될 수 있다. 증착물의 체적은, 예컨대, 증착물을 형성하기 위해 요구되는 솔더 페이스트의 양, 증착물의 원하는 체적에 의해, 또는, 예컨대, 증착물의 광학적 또는 기계적 측정치들과 같은 증착물의 검사 결과들에 의해 결정될 수 있다. 증착물의 체적에 기반하여 플럭스의 양을 제공하는 것은 유리하게 플럭스의 결핍 또는 부족에 대한 위험을 감소시킨다.

일 실시예에 따르면, 방법은 플럭스를 제공하기 전에 증착물을 검사하는 단계, 검사에 기반하여 증착물의 체적을 추정하는 단계, 및 추정된 값이 임계값 이하라는 것에 대한 응답으로 증착물 상에 플럭스를 제공하는 단계를 포함한다. 검사는, 솔더 페이스트의 증착물을 형성하는 것과 플럭스를 제공하는 것 사이에서, 그리고/또는 플럭스가 제공된 이후에 기판상에 이미 제공된 증착물 상에서 수행될 수 있다. 증착물의 체적을 추정하는 것은, 더 작은 증착물들, 즉, 특정 임계값 이하의 체적을 갖는 증착물들이, 결과적인 솔더 조인트들의 품질에 부정적인 영향을 줄 수 있는 다른 결함들 및 그래핑의 위험을 감소시키기 위해 식별되어 플럭스가 제공되도록 허용한다. 더 큰 증착물들, 즉, 임계값과 동일한 또는 임계값을 초과하는 체적을 갖는 증착물들은 더 작은 증착물들만큼 체적-관련 결함들에 민감하지 않을 수도 있다. 상대적으로 작은 증착물들 상에만 플럭스를 제공함으로써, 그에 따라 전체 플럭스 소모가 감소될 수 있다.

플럭스가 증착물 상에 제공된 이후에 검사가 수행되면, 플럭스의 도포시의 에러들은 플럭스를 제공하는 추가적인 단계에서 검출되어 정정될 수 있다. 이에 의해, 불충분한 양의 플럭스 또는 누락(missing) 플럭스와 같은 에러들이 정정될 수 있고 그러한 이유로 결과적인 솔더 조인트의 품질이 개선될 수 있다.

검사는 또한 솔더 페이스트 증착물들의 에러들 또는 결함들을 검출하기 위해 수행될 수 있다. 에러 또는 결함은, 예컨대, 누락 증착물들, 누락 솔더 페이스트의 양 또는 불규칙한 형상의 증착물들과 관련될 수 있다. 에러들의 적어도 일부는, 검사에 기반하여, 기판상으로 추가적인 솔더 페이스트를 부가, 이를테면, 젯팅함으로써 정정될 수 있다. 이는, 규칙적인 솔더 페이스트 도포에 있어서의 에러들의 결과로서 요구되는 것으로 결정되는 임의의 추가적인 양의 솔더 페이스트가 정정시에 부가될 수 있음을 의미한다.

개시된 기술의 특정 양상들 및 청구항들에 따르면, 검사는 전체 보드, 개별적인 증착물들, 또는 컴포넌트들의 프로그래머블 서브세트를 신속하게 스캐닝하기 위해 비-접촉 디스펜서의(예컨대, 젯 프린터의) 적어도 하나의 센서 또는 하향식 카메라(downward looking camera)를 활용하는 자동 페이스트-온-패드 검증 시스템에 의해 수행될 수 있다. 젯 프린팅이 소프트웨어 구동되고 비-접촉 기술이기 때문에, 젯 프린팅 시스템은 추가로 솔더 페이스트의 증착물들을 검사한 후, 젯 프린팅 작업과 같은 비-접촉 디스펜싱 작업을 수동으로 또는 자동으로 발생시키거나 또는 생성하기 위해 적어도 하나의 센서 또는 하향식 카메라에 의해 수행될 수 있는 검사, 예컨대, 2D 검사의 결과를 선택적으로 사용하도록 구성될 수 있다.

후속하여, 생성된 작업은 기판상의 특정(미리결정된) 포지션들 상에, 예컨대, 소량의 솔더 페이스트 및 플럭스, 예컨대, 특정 미리결정된 임계치 미만의 추정된 양의 솔더 페이스트를 갖는 솔더 페이스트의 증착물들이 배열된/제공된 기판상의 센서 또는 카메라에 의해 식별된 서브-범위의 포지션들 상에, 추가적인 양의 플럭스를 제공/프린팅하는데 사용될 수 있다. 기판상에 미리 배열/제공된 솔더 페이스트의 증착물들의 검사의 결과에 기반하여, 플럭스의 추가량을 제공하기 위한 프린팅 작업은 또한 오프라인으로 프로그래밍될 수 있고 그리고 비-접촉 디스펜싱 기계에 자동으로 전송될 수 있다. 또한, 0개 또는 매우 적은 수의 에러들을 갖는 프린팅 프로그램을 생성하기 위해 데이터 준비 툴이 사용될 수 있다.

일 실시예에 따르면, 증착물들의 형성 및/또는 플럭스의 제공시에 검출된 에러들의 수 또는 심각도가 정정이 가치가 있을 정도인지에 대한 여부를 결정하기 위해 평가가 수행될 수 있다. 다수의 정정 액션들이 요구되면, 기판을 단순하게 폐기하는 것이 더욱 경제적일 수 있다. 물론, 이는 기판의 유형 및 기판에 수반되는 비용에 의존한다. 정정이 가치가 있는 것으로 간주되지 않으면, 기판은 임의의 도포된 점성 매질로부터 세정되어 재사용되는 것이 바람직하다. 다른 한편으로, 기판을 세정하는 것이 경제적이라고 고려되지 않는다면, 기판은 폐기되는 것이 바람직하다.

추가 양상에 따라, 기판상에 점성 매질을 도포하기 위한 젯팅 디바이스가 제공된다. 젯팅 디바이스는 솔더 페이스트의 증착물 상에 플럭스를 제공하도록 구성된, 예컨대, 젯팅 헤드 어셈블리와 같은 적어도 하나의 비-접촉 디스펜싱 헤드 어셈블리를 포함하며, 여기서 증착물은 기판상에서 미리결정된 포지션에 배열된다.

일 실시예에서, 젯팅 디바이스는, 젯팅 또는 비-접촉 디스펜싱에 의해 솔더 페이스트의 증착물을 형성하도록 구성된 제 1 젯팅 헤드 어셈블리, 및 젯팅된 증착물 상에 플럭스를 제공하도록 구성된 제 2 비-접촉 디스펜싱 헤드 어셈블리를 포함한다. 플럭스는, 예컨대, 증착물의 일부를 커버할 수 있거나, 또는 더욱 바람직하게는 증착물을 완전히 커버할 수 있다.

일 실시예에서, 젯팅 디바이스는 증착물에 부착된 전자 컴포넌트의 적어도 일부 상에 적어도 몇몇 플럭스를 제공하도록 구성된다. 젯팅 디바이스가, 증착물들을 형성하기 위한 제 1 젯팅 헤드, 및, 예컨대, 증착물들에 플럭스를 부가하기 위한 젯팅 헤드와 같은 제 2 비-접촉 헤드 어셈블리를 포함하는 경우, 플럭스가 부가되기 전에 별도의 컴포넌트 탑재 디바이스에 의해 기판에 전자 컴포넌트들이 탑재될 수 있다. 그러나, 컴포넌트 탑재 디바이스 또는 툴이 전체 컴포넌트 탑재 프로세스의 물리적 복잡도를 용이하게 하고 감소시키기 위해 젯팅 기계에 통합되거나 또는 이와 연관될 수 있음이 이해될 것이다.

일 실시예에서, 젯팅 디바이스는, 제공된 점성 매질, 즉, 솔더 페이스트의 증착물 및/또는 젯팅된 플럭스를 검사하도록 구성된 검사 수단을 포함한다. 검사 수단은, 예컨대, 증착물의 체적, 높이, 폭 및/또는 형상을 측정하도록 적응된 광학 검사 툴을 포함할 수 있다. 게다가, 검사 수단은 부가된 플럭스의 존재를 검출하고 그리고/또는 부가된 플럭스의 품질을 평가하도록 구성될 수 있다. 이러한 조치들은, 예컨대, 제공된 점성 매질이 결함이 있거나 누락(missing)되었는지의 여부를 결정하고 그리고 정정이 필요한지의 여부를 결정하기 위해, 평가되거나 또는 기준값들과 비교될 수 있다.

본 발명들의 실시예들이 청구항들에 언급된 특징들의 모든 가능한 조합들과 관련되었음에 유의한다. 게다가, 제 1 양상에 따른 방법에 의해 설명된 다양한 실시예들이 제 2 양상에 따라 정의된 것과 같은 디바이스의 실시예들과 모두 결합가능하다는 것이 이해될 것이다.

개시된 기술의 특정 양상들이 기판상에 점성 매질을 도포하는 방법을 제공하고, 이 방법은: 전자 컴포넌트를 탑재하기 위해 배열되는 기판을 제공하는 동작; 및 기판상의 미리결정된 포지션들에 미리 배열된/위치된 솔더 페이스트의 복수의 (소량의) 증착물들 상에 플럭스의 추가량을 제공하는 동작을 포함하며, 여기서 건식 조인트들 및 그래핑을 야기할 수 있는 리플로우 동안의 솔더 페이스트의 부족 또는 결핍의 위험을 감소시키기 위해 솔더 페이스트의 복수의 (소량의) 증착물들 상에 플럭스의 추가량의 제공이 수행된다.

개시된 기술의 특정 양상들은 기판상에 점성 매질의 복수의 증착물들을 도포하는 방법을 제공하며, 이 방법은:

전자 컴포넌트들을 탑재하기 위해 배열된 기판을 제공하는 단계; 및

솔더 페이스트의 복수의 증착물들 상에 플럭스의 증착물들을 제공하는 단계를 포함하고,

솔더 페이스트의 복수의 증착물들은 기판상의 미리결정된 포지션들에 미리 배열/배치되며,

플럭스의 증착물들은 솔더 페이스트의 증착물들의 일부들이 왜곡되고 그리고/또는 기판상의 그들의 포지션들로부터 제거되는 위험을 감소시키기 위해 비-접촉 디스펜싱 프로세스(그리고 접촉 디스펜싱 프로세스가 아님)에 의해 제공된다.

개시된 기술의 특정 양상들은 기판상에 점성 매질을 도포하는 방법을 제공하며, 이 방법은:

전자 컴포넌트들을 탑재하기 위해 배열된 기판을 제공하는 단계; 및

(플럭스를 포함하는) 솔더 페이스트의 증착물 상에 플럭스를 제공하는 단계 - 이 증착물은 기판상의 특정 포지션에 이미 제공되어 있음 - 를 포함하고,

플럭스는 비-접촉 디스펜싱 프로세스에 의해 제공되며, 이에 의해 솔더 페이스트의 증착물들의 일부들이 왜곡되고 그리고/또는 기판상의 그들의 포지션들로부터 제거되는 위험을 감소시킨다.

개시된 기술의 특정 양상들은 기판상에 점성 매질을 도포하는 방법을 제공하며, 이 방법은:

전자 컴포넌트들을 탑재하기 위해 배열된 기판을 제공하는 단계;

기판상에 솔더 페이스트 증착물들을 제공하는 단계;

낮은 증착물 체적들(예컨대, 특정 임계량 미만), 및 이에 따라 소량의 플럭스를 갖는 솔더 페이스트 증착물들의 서브-범위를 식별하는 단계; 및

낮은 증착물 체적들을 갖는 솔더 페이스트의 증착물들의 식별된 부분 상에 플럭스의 추가량을 제공하는 단계를 포함하고,

플럭스의 추가량이 비-접촉 디스펜싱 프로세스에 의해 낮은 증착물 체적들을 갖는 솔더 페이스트 증착물들의 상기 식별된 부분 상에 제공되어(이에 의해, 솔더 페이스트의 증착물들이 왜곡되고 그리고/또는 기판상의 그들의 포지션들로부터 제거되는 위험을 감소시키며), 낮은 증착물 체적들을 갖는 솔더 페이스트 증착물들의 상기 식별된 부분 상으로의 플럭스의 추가량의 제공은, 그렇지 않으면 건식 조인트들 및 그래핑을 야기할 수 있는 리플로우 동안의 솔더 페이스트의 부족 또는 결핍의 위험을 감소시키기 위해 수행된다.

개시된 기술의 특정 양상들은 기판상에 점성 매질을 도포하기 위한 젯팅 디바이스(예컨대, 결합된 젯 프린팅 헤드 어셈블리 및 비-접촉 디스펜싱 헤드 어셈블리를 포함하는)와 같은 비-접촉 디스펜싱 디바이스를 제공하며, 이 디바이스는 솔더 페이스트의 증착물 상에 플럭스를 제공하도록(이에 의해, 솔더 페이스트의 증착물들의 일부들이 왜곡되고 그리고/또는 기판상의 그들의 포지션들로부터 제거되는 위험을 감소시키도록) 구성된 적어도 하나의 비-접촉 디스펜싱 헤드 어셈블리를 포함하며, 이 증착물은 기판상의 미리결정된 포지션에 배열된다(여기서, 솔더 페이스트의 증착물은 젯팅 어셈블리 헤드 또는 스크린 프린터에 의해 인쇄되었을 수도 있다).

이제, 이러한 및 다른 양상들이 실시예들을 나타내는 첨부된 도면들을 참조로 더욱 상세하게 설명될 것이다.

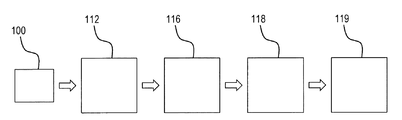

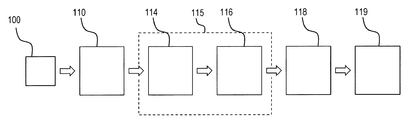

도 1-3은 본 발명의 실시예들에 따른 어레인지먼트들을 예시하는 블록도들이다.

도 4-6은 본 발명의 실시예들을 흐름도 형태로 예시한다.

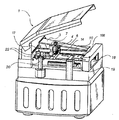

도 7은 일 실시예에 따른 젯팅 디바이스의 일반적인 아웃라인을 나타내는 사시도이다.

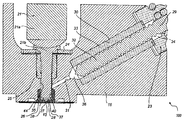

도 8은 일 실시예에 따른 젯팅 헤드 어셈블리의 절단부(cut away portion)를 나타내는 개략적인 도면이다.

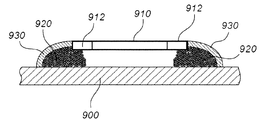

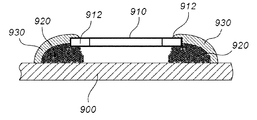

도 9a-c 및 10은 본 발명의 실시예들에 따라 증착물들에 부착된 전자 컴포넌트들을 예시한다.

모든 도면들은, 반드시 실척대로는 도시되지 않고 개략적이며, 일반적으로 오직 실시예들을 설명하기 위해 필수적인 부분들만을 나타내며, 여기서 다른 부분들은 생략되거나 또는 단지 제안될 수 있다. 동일한 참조 번호들은 상세한 설명 전반에 걸쳐 동일한 엘리먼트들을 지칭한다.

도 1-3은 본 발명의 실시예들에 따른 어레인지먼트들을 예시하는 블록도들이다.

도 4-6은 본 발명의 실시예들을 흐름도 형태로 예시한다.

도 7은 일 실시예에 따른 젯팅 디바이스의 일반적인 아웃라인을 나타내는 사시도이다.

도 8은 일 실시예에 따른 젯팅 헤드 어셈블리의 절단부(cut away portion)를 나타내는 개략적인 도면이다.

도 9a-c 및 10은 본 발명의 실시예들에 따라 증착물들에 부착된 전자 컴포넌트들을 예시한다.

모든 도면들은, 반드시 실척대로는 도시되지 않고 개략적이며, 일반적으로 오직 실시예들을 설명하기 위해 필수적인 부분들만을 나타내며, 여기서 다른 부분들은 생략되거나 또는 단지 제안될 수 있다. 동일한 참조 번호들은 상세한 설명 전반에 걸쳐 동일한 엘리먼트들을 지칭한다.

이제, 본 양상들은 첨부된 도면을 참조하여 이하 더욱 완전하게 설명될 것이며, 여기서 현재 바람직한 실시예들이 도시된다. 그러나, 본 발명은 수많은 상이한 형태들로 구현될 수 있고, 본원에서 설명되는 실시예들로 제한되는 것으로서 해석되지 않아야 하며; 오히려, 이러한 실시예들은 철저함 및 완전함을 위해 제공되어, 당업자들에게 본 양상들의 범위를 완전하게 전달한다.

도 1 및 4를 먼저 참조하면, 본 발명의 제 1 예시적인 실시예가 도시된다. 기판, 이를테면, PCB(100)는 솔더 페이스트를 위해 젯 프린팅 디바이스(112)에 트랜스퍼되고(400), 여기서 복수의 증착물들이 PCB(100)의 미리결정된 포지션들에 형성된다(402). 그후, PCB(100)는 플럭스를 위해 비-접촉 디스펜싱 디바이스(116)에 트랜스퍼되고(404), 여기서 플럭스의 미리결정된 양은 증착물들의 적어도 일부 상에 제공된다(406). 플럭스의 비-접촉 디스펜싱(406)에 후속하여, 기판(100)은 컴포넌트 탑재 디바이스(118)에 트랜스퍼되고(408), 여기서 전기 컴포넌트들은 기판(100) 상에 탑재된다(410). 대안으로서, 솔더 페이스트 젯팅 및 플럭스의 비-접촉 디스펜싱의 최종 결과들을 검사하는 단계가 포함될 수 있다. 전자 컴포넌트들의 탑재(410) 이후에, 기판은 리플로우 오븐(119)에 트랜스퍼되고(412), 여기서 증착물들은 솔더 조인트들을 형성하기 위해 리플로우된다(414).

이제 도 2 및 5를 참조하면, 본 발명의 다른 예시적인 실시예가 도시된다. 이 실시예에 따르면, 기판(100)은 증착물들을 형성하는 솔더 페이스트를 도포하는(502) 스크린 프린터(110)에 트랜스퍼된다(500). 그후, 기판(100)은 증착물들을 검사하는(506) 검사 디바이스(114)에 트랜스퍼된다(504). 검사(506)의 결과들이 기록되어 플럭스를 위해 비-접촉 디스펜싱 디바이스(116)에 중계된다(relay). 검사의 결과들에 관한 정보를 통해, 플럭스를 위한 비-접촉 디스펜싱 디바이스(116)는, 예컨대, 미리결정된 임계값 미만의 체적을 갖는 증착물들 상으로 플럭스의 임의의 요구되는 비-접촉 디스펜싱(510)을 수행할 수 있다. 게다가, 플럭스를 위한 비-접촉 디스펜싱 디바이스(116)는 솔더 페이스트를 위한 젯팅 헤드 어셈블리를 포함할 수 있고, 그러한 이유로 기판(100) 상의 특정 증착물들 또는 위치들에 솔더 페이스트의 추가량을 부가함으로써 증착물들의 결함들을 정정할 수 있다. 바람직하게, 검사 디바이스(114)는 플럭스를 위해 비-접촉 디스펜싱 디바이스(116)와 동일한 기계에 통합되어, 이에 따라 조합된 검사 및 젯팅 디바이스(115)를 형성한다. 그러나, 검사 디바이스(114)는 또한 별도의 기계일 수 있다.

플럭스의 도포(510)에 후속하여, 기판(100)은 컴포넌트 탑재 디바이스(118)에 트랜스퍼되고(512), 여기서 전자 컴포넌트들은 이들을 증착물들에 부착함으로써 탑재된다(514). 최종적으로, 기판(100)은, 증착물들이 리플로우되는(518) 리플로우 오븐(119)으로 트랜스퍼된다(516).

도 3의 블록도 및 도 6의 흐름도는 본 발명의 또 다른 예시적인 실시예를 도시한다. 여기서, 솔더 페이스트를 위한 젯팅 디바이스(112), 컴포넌트 탑재 디바이스(118) 및 플럭스를 위한 비-접촉 디스펜싱 디바이스(116)는 조합된 디바이스(200)에 통합된다. 상기 디바이스(200)로의 기판(100)의 트랜스퍼(600) 이후에, 솔더 페이스트의 증착물들이 형성되고(602), 전자 컴포넌트들이 탑재되고(604), 그리고 증착물들의 적어도 일부 상에 그리고 증착물들에 부착되는 전자 컴포넌트들의 일부들 상에 플럭스가 제공된다(606). 그후, 기판(100)은 증착물들의 리플로우(610)를 위해 리플로우 오븐으로 트랜스퍼된다(608).

도 7을 참조로, 젯팅 디바이스(1)와 같은 비-접촉 디스펜싱 디바이스가 예시되는데, 이는 X-레일(16)을 통해 X-빔(3)에 연결되고 X-레일(16)을 따라 왕복으로 이동가능한 X-빔(3) 및 X-웨건(4)을 포함한다. X-빔(3)은 Y-레일(17)에 왕복하여 그리고 이동가능하게 연결되고, 이에 의해 X-레일(16)에 수직하는 방향들에서 이동가능하다. Y-레일(17)은 기계(1)에 견고하게 탑재된다. X-웨건(4) 및 X-빔(3)의 움직임은 선형 모터들(미도시)에 의해 구동될 수 있다.

컨베이어(18)는 젯팅 디바이스(1)를 통해 기판(100)을 공급한다. 기판(100)이 X-웨건(4) 아래의 적절한 포지션에 있을 때, 로킹 디바이스(19)는 기판(100)을 제자리에 고정한다. 카메라(7)는 기판(100)의 정확한 포지션을 결정하기 위해 기판(100)의 표면 상에 기준 마커들(fiducial markers)을 위치시킨다. 솔더 페이스트 및/또는 플럭스와 같은 점성 매질은, 주어진, 원하는 또는 미리결정된 패턴으로 기판(100) 위에서 X-웨건(4)을 이동시킴으로써 그리고 주어진, 원하는 또는 미리결정된 위치들에서 젯팅 헤드 어셈블리와 같은 비-접촉 디스펜싱 헤드 어셈블리(14)를 동작시킴으로써 기판(100)으로 원하는 또는 미리결정된 위치들에 도포된다.

생산 속도가 전자 회로 보드들의 제조시에 상대적으로 중요한 요인이기 때문에, 점성 매질의 도포는 통상적으로 “온 더 플라이(on the fly)”로 수행된다.

도 8은, 도 7을 참조로 설명된 바와 같이, 비-접촉 디스펜싱 헤드 어셈블리(14)에 밀봉된 부분들의 예시적인 내용물들 및 기능을 도시한다. 비-접촉 디스펜싱 헤드 어셈블리(14)는, 액츄에이터 부분(21a)을 형성하기 위해 함께 적층된 다수의 비교적 얇은, 압전 엘리먼트들을 갖는 압전 액츄에이터(21)와 같은 충격 디바이스(impacting device)를 포함한다. 액츄에이터 부분(21a)의 하단부(lower end)는 어셈블리 하우징(15)에 견고하게 연결된다. 젯팅 헤드 어셈블리(14)는, 어셈블리 하우징(15)에 견고하게 연결된 부싱(25), 및 액츄에이터 부분(21a)의 하단부에 견고하게 연결된 플런저(21b)를 더 포함한다. 플런저(21b)는, 부싱(25) 내의 보어(bore)를 통해 미끄러지기 쉽게 연장하면서 축방향으로 이동가능하다. 플런저(21b)를 어셈블리 하우징(15)에 대해 탄력적으로 밸런싱하고 그리고 액츄에이터 부분(21a)에 대한 프리로드(preload)를 제공하기 위해 컵 스프링들(24)이 제공된다. 배출 제어 유닛(ejection control unit)(미도시)은 압전 액츄에이터(21)에 간헐적으로 구동 전압을 인가하여, 이에 의해 그것의 간헐적인 연장을 야기하고, 그러한 이유로 증착물들에 대한 패턴 프린팅 데이터에 따라 어셈블리 하우징(15)에 대한 플런저(21b)의 왕복 움직임을 야기한다.

비-접촉 디스펜싱 헤드 어셈블리(14)는 기판(100)에 대해 동작가능하게 지향된 플레이트-형상 또는 실질적으로 플레이트-형상의 젯팅 노즐(26)을 더 포함하고, 그 기판상으로 솔더 페이스트 또는 플럭스와 같은 점성 매질의 상대적으로 작은 액적들이 젯팅되어야 한다. 젯팅 노즐(26)은 노즐 공간(28)을 정의하는 쓰루홀을 포함하며, 이 쓰루홀을 통해 젯팅 프로세스 동안 점성 매질이 가압된다(forced). 점성 매질은 회전가능한 공급기 스크류(29) 및 탄성 공급기 쉘(33)을 포함하는 펌프 어셈블리에 의해 노즐에 공급될 수 있다.

플런저(21b)는 피스톤 보어(35)를 통해 슬라이드하고 축방향으로 이동하도록 구성된 피스톤 부분을 포함한다. 플런저(21b)의 피스톤 부분의 충돌 단면(38)은 노즐(26)에 비교적 가깝게 배열된다. 젯팅 챔버(37)는, 플런저(21b)의 단면(38), 노즐(26)의 원통형 내벽, 노즐(26)의 상부 표면 및 노즐 공간(28)의 상단부에 의해 정의된다. 따라서, 젯팅 챔버(37)는 노즐 공간(28)의 상부(upper portion)에 연결된다. 압전 액츄에이터(21)의 간헐적인 연장에 의해 야기되는 노즐(26)을 향한 플런저(21b)의 축방향 움직임은, 젯팅 챔버(37)의 체적에 있어서의 감소(예컨대, 비교적 급속한 감소)를 초래할 수 있고, 이에 따라 노즐(26)을 통한 노즐 공간(28) 내에서의 점성 매질의 가압(예컨대, 금속한 가압) 및 젯팅을 초래할 수 있다.

각각의 젯팅 이전에 노즐 공간(28)의 충진의 정도는, 제어되고 개별적으로 조절된 점성 매질의 양을 각 액적에서 획득하기 위해 설정된다. 충진의 정도는, 예컨대, 공급기 스크류(29)의 회전 속도에 의해 조절될 수 있다.

도 9a-c는, 예컨대, 픽-앤-플레이스 머신(pick-and-place machine)(미도시)에 의해 PCB(900)와 같은 기판상에 탑재되는 전자 컴포넌트(910)를 도시한다. 전자 컴포넌트(910)는, 예컨대, 솔더 페이스트의 개별적인 증착물(920)에 부착된 2개의 접촉 부분들(912)을 갖는 01005 컴포넌트일 수 있다. 도 9a에서, 플럭스(930)는, 전자 컴포넌트(910)가 증착물들(920)에 부착된 후, 솔더 페이스트 증착물들(920) 상에 제공되었다. 플럭스(930)는, 예컨대, 증착물들(920)의 적어도 일부 또는 바람직하게는 전부를 커버하는 비교적 얇은 층 내에 제공될 수 있다. 도 9b에서, 플럭스(930)는 증착물들(920)에 뿐만 아니라 전자 컴포넌트(910)의 일부에 도포되었다. 이 예에서, 플럭스는 전자 컴포넌트(910)의 접촉부(912)의 부분 상에 제공된다. 도 9c에서, 플럭스(930)는 증착물들(920) 및 전자 컴포넌트(910) 둘 다 상에 제공되어, 증착물들(920) 및 전자 컴포넌트(910)는 플럭스(930)의 층에 의해 완전하게 커버된다.

대안적으로, 전자 컴포넌트(900)는, 플럭스(930)가 제공된 후에 탑재될 수 있다. 이는, 전자 컴포넌트(910)를 나타내는 도 10에 의해 도시되며, 여기서 접촉부들(912)은 플럭스(930)의 층으로 커버된 증착물들(920)에 부착된다.

요약하면, 기판상에 점성 매질을 도포하기 위한 방법 및 디바이스가 제공되며, 여기서 플럭스는 전자 컴포넌트가 탑재될 수 있는 기판상에 배열되는 솔더 페이스트의 증착물 상에서의 비-접촉 디스펜싱 프로세스에 의해 제공된다.

당업자는, 본 발명이 결코 앞서 설명된 바람직한 실시예들에 한정되지 않는다는 점을 인식한다. 반대로, 첨부된 청구항들의 범위 내에서 수많은 변형들 및 변화들이 가능하다. 부가적으로, 개시된 실시예들에 대한 변화들은, 도면들, 개시내용, 및 첨부된 청구항들의 연구로부터 청구된 발명을 실시함에 있어서 당업자들에 의해 이해되고 실시될 수 있다. 청구항들에서, 단어 ”포함하는(comprising)”은 다른 엘리먼트들 또는 단계들을 배제하지 않으며, 단수 표현은 복수를 배제하지 않는다. 특정 조치들이 서로 다른 종속항들에 인용된다는 단순한 사실이, 측정된 것들의 조합이 유리하게 사용될 수 없음을 나타내는 것은 아니다. 청구항들에서 임의의 참조 부호들은 범위를 한정하는 것으로서 해석되지 않아야 한다.

Claims (19)

- 기판상에 점성 매질을 도포하는 방법으로서,

전자 컴포넌트들을 탑재하기 위해 배열되는 상기 기판을 제공하는 단계; 및

플럭스를 이미 포함하는 솔더 페이스트의 증착물 상에 플럭스를 제공하는 단계 ― 상기 증착물은 상기 기판상의 특정 포지션에 배열됨 ― 를 포함하고,

리플로우 이전에 상기 증착물을 부분적으로 또는 전체적으로 커버하기 위해 추가 플럭스가 상기 증착물의 상단에 비-접촉 디스펜싱 프로세스에 의해 제공되어, 상기 플럭스의 추가량의 적어도 일부가 리플로우 이전에 증발할 수 있거나 및/또는 상기 솔더 페이스트의 상기 플럭스의 일부 대신에 리플로우 동안 소모되어, 이로 인해 리플로우 동안 부족한 또는 불충분한 양의 플럭스는 리플로우되지 않는 솔더 파티클들 및/또는 건식 조인트들을 발생시킬 수 있는 위험을 감소시키는,

점성 매질을 도포하는 방법. - 제 1 항에 있어서,

상기 플럭스의 적어도 일부는 상기 증착물에 부착된 전자 컴포넌트의 적어도 일부 상에 제공되는,

점성 매질을 도포하는 방법. - 제 1 항에 있어서,

상기 증착물 상에 상기 플럭스를 제공한 후 상기 증착물에 전자 컴포넌트를 부착하는 단계를 더 포함하는,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 솔더 페이스트의 증착물은 솔더 페이스트의 스크린-프린팅된 증착물인,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 솔더 페이스트의 증착물은 솔더 페이스트의 비-접촉 디스펜싱된 증착물인,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

프린팅 작업 또는 프로그램에 따라 상기 기판상의 미리결정된 포지션에 미리결정된 양의 솔더 페이스트를 제공함으로써 상기 솔더 페이스트의 증착물을 형성하는 단계를 더 포함하는,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

플럭스의 추가량들을 제공하는 것은, 상기 기판의 미리결정된 포지션에 미리결정된 양의 플럭스를 부가함으로써 수행되는,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

상기 솔더 페이스트의 증착물은 제 1 젯팅 헤드 어셈블리에 의해 형성되고, 상기 플럭스는 제 2 비-접촉 디스펜싱 헤드 어셈블리(예컨대, 젯팅 헤드 어셈블리)에 의해 제공되며,

상기 제 1 젯팅 헤드 어셈블리 및 상기 제 2 비-접촉 디스펜싱 헤드 어셈블리는 상이한,

점성 매질을 도포하는 방법. - 제 8 항에 있어서,

상기 제 1 젯팅 헤드 어셈블리 및 상기 제 2 비-접촉 디스펜싱 헤드 어셈블리(예컨대, 젯팅 헤드 어셈블리) 각각은 단일 장비 디바이스의 일부를 형성하는,

점성 매질을 도포하는 방법. - 제 8 항에 있어서,

상기 제 1 젯팅 헤드 어셈블리 및 상기 제 2 비-접촉 디스펜싱 헤드 어셈블리(예컨대, 젯팅 헤드 어셈블리) 각각은 2개의 별도의 및/또는 상이한 장비 디바이스들의 일부를 형성하는,

점성 매질을 도포하는 방법. - 제 1 항에 있어서,

상기 증착물 상에 제공된 플럭스의 양은 상기 증착물의 체적에 기반하는,

점성 매질을 도포하는 방법. - 제 1 항에 있어서,

상기 플럭스를 제공하는 단계 이전에 상기 증착물을 검사하는 단계;

검사에 기반하여 상기 증착물의 체적을 추정하는 단계; 및

추정된 체적에 대한 응답으로, 상기 증착물 상에 플럭스를 제공하는 단계를 더 포함하는,

점성 매질을 도포하는 방법. - 제 12 항에 있어서,

상기 플럭스는 상기 증착물을 검사하는 단계에 기반하여 그리고 상기 추정된 체적이 임계값 미만인 것에 대한 응답으로 제공되는,

점성 매질을 도포하는 방법. - 제 1 항 내지 제 13 항 중 어느 한 항에 있어서,

상기 증착물의 상기 솔더 페이스트를 리플로우하기 위해 상기 기판을 가열하는 단계를 더 포함하는,

점성 매질을 도포하는 방법. - 제 12 항 또는 제 13 항 중 어느 한 항에 있어서,

상기 플럭스를 제공하는 단계 이전에 상기 솔더 페이스트의 증착물을 검사하는 단계에 대한 응답으로 생성된 프린팅 작업 또는 프로그램에 따라 미리결정된 포지션에 미리결정된 양의 플럭스를 부가함으로써 상기 플럭스의 증착물을 형성하는 단계를 더 포함하는,

점성 매질을 도포하는 방법. - 기판상에 점성 매질을 도포하기 위한 젯팅 디바이스로서,

상기 디바이스는 솔더 페이스트의 증착물 상에 플럭스를 제공하도록 구성된 적어도 하나의 비-접촉 디스펜싱 헤드 어셈블리(예컨대, 젯팅 헤드 어셈블리)를 포함하며, 여기서 증착물은 기판상에서 미리결정된 포지션에 배열되는,

점성 매질을 도포하기 위한 젯팅 디바이스. - 제 16 항에 있어서,

제 1 젯팅 헤드 어셈블리 및 제 2 비-접촉 디스펜싱 헤드 어셈블리를 포함하고,

상기 제 1 젯팅 헤드 어셈블리는 상기 기판상의 미리결정된 포지션 상에 솔더 페이스트의 젯팅된 증착물을 형성하도록 구성되고,

상기 제 2 비-접촉 디스펜싱 헤드 어셈블리는 상기 증착물 상에 플럭스를 제공하도록 구성되는,

점성 매질을 도포하기 위한 젯팅 디바이스. - 제 16 항 또는 제 17 항에 있어서,

상기 젯팅 디바이스는, 상기 솔더 페이스트의 증착물에 부착된 전자 컴포넌트의 적어도 일부 상에 상기 플럭스의 적어도 일부를 제공하도록 구성되는,

점성 매질을 도포하기 위한 젯팅 디바이스. - 제 16 항 내지 제 18 항 중 어느 한 항에 있어서,

상기 증착물 및/또는 상기 플럭스를 검사하도록 구성된 검사 수단을 더 포함하는,

점성 매질을 도포하기 위한 젯팅 디바이스.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SE1400425 | 2014-09-09 | ||

| SE1400425-3 | 2014-09-09 | ||

| PCT/EP2015/001794 WO2016037694A1 (en) | 2014-09-09 | 2015-09-07 | Method and device for applying solder paste flux |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170092529A true KR20170092529A (ko) | 2017-08-11 |

Family

ID=54608477

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177009414A KR20170092529A (ko) | 2014-09-09 | 2015-09-07 | 솔더 페이스트 플럭스를 도포하기 위한 방법 및 디바이스 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US11076490B2 (ko) |

| EP (1) | EP3192336A1 (ko) |

| JP (2) | JP2017535066A (ko) |

| KR (1) | KR20170092529A (ko) |

| CN (1) | CN107079587B (ko) |

| WO (1) | WO2016037694A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102094014B1 (ko) * | 2018-09-20 | 2020-03-27 | 주식회사 지엔테크 | 인쇄회로기판의 솔더링 장치 및 이를 이용한 공정방법 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10326955B1 (en) * | 2018-01-16 | 2019-06-18 | Omnivision Technologies, Inc. | Image sensor readout circuitry including analog-to-digital conversion with hybrid counter structure |

| KR102528016B1 (ko) | 2018-10-05 | 2023-05-02 | 삼성전자주식회사 | 솔더 부재 실장 방법 및 시스템 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6390194A (ja) * | 1986-10-02 | 1988-04-21 | ソニー株式会社 | 部品マウント方法 |

| JPH0671134B2 (ja) * | 1989-05-26 | 1994-09-07 | 古河電気工業株式会社 | 電子部品表面実装方法 |

| JPH0621636A (ja) * | 1992-07-03 | 1994-01-28 | Fujitsu Ltd | 基板上への電子回路部品の半田付け方法 |

| JPH10290066A (ja) * | 1997-04-16 | 1998-10-27 | Nec Ibaraki Ltd | 部品搭載方法及び装置 |

| SE513527C2 (sv) * | 1998-06-11 | 2000-09-25 | Mydata Automation Ab | Anordning och förfarande för utskjutning av små droppar |

| SE518640C2 (sv) | 2000-07-11 | 2002-11-05 | Mydata Automation Ab | Förfarande, anordning för applicering av ett visköst medium på ett substrat, anordning för applicering av ytterligare visköst medium samt användningen av screentryckning |

| SE518642C2 (sv) | 2000-07-11 | 2002-11-05 | Mydata Automation Ab | Förfarande, anordning för att förse ett substrat med visköst medium, anordning för korrigering av applikationsfel samt användningen av utskjutnings- organ för korrigering av appliceringsfel |

| SE0202247D0 (sv) * | 2002-07-18 | 2002-07-18 | Mydata Automation Ab | Jetting device and method at a jetting device |

| JP4282552B2 (ja) * | 2004-06-01 | 2009-06-24 | パナソニック株式会社 | 部品実装済み基板製造方法及び製造装置 |

| JPWO2006030665A1 (ja) * | 2004-09-13 | 2008-05-15 | 松下電器産業株式会社 | 半田ペーストおよびそれを用いた電子機器 |

| US20070090170A1 (en) | 2005-10-20 | 2007-04-26 | Endicott Interconnect Technologies, Inc. | Method of making a circuitized substrate having a plurality of solder connection sites thereon |

| US20080156895A1 (en) | 2006-12-29 | 2008-07-03 | Mellody James P | Flux overspray reduction apparatus, systems, and methods |

| US20130129913A1 (en) * | 2011-11-21 | 2013-05-23 | Shenzhen China Star Optoellectronics Technolohy Co., Ltd. | Coating apparatus and coating method |

-

2015

- 2015-09-07 KR KR1020177009414A patent/KR20170092529A/ko not_active Application Discontinuation

- 2015-09-07 EP EP15797593.9A patent/EP3192336A1/en not_active Withdrawn

- 2015-09-07 JP JP2017513519A patent/JP2017535066A/ja active Pending

- 2015-09-07 CN CN201580056733.XA patent/CN107079587B/zh not_active Expired - Fee Related

- 2015-09-07 US US15/509,838 patent/US11076490B2/en active Active

- 2015-09-07 WO PCT/EP2015/001794 patent/WO2016037694A1/en active Application Filing

-

2020

- 2020-09-24 JP JP2020159645A patent/JP2021010013A/ja active Pending

-

2021

- 2021-07-26 US US17/385,851 patent/US20210352808A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102094014B1 (ko) * | 2018-09-20 | 2020-03-27 | 주식회사 지엔테크 | 인쇄회로기판의 솔더링 장치 및 이를 이용한 공정방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021010013A (ja) | 2021-01-28 |

| CN107079587A (zh) | 2017-08-18 |

| JP2017535066A (ja) | 2017-11-24 |

| CN107079587B (zh) | 2020-07-14 |

| WO2016037694A1 (en) | 2016-03-17 |

| EP3192336A1 (en) | 2017-07-19 |

| WO2016037694A8 (en) | 2017-03-16 |

| US20210352808A1 (en) | 2021-11-11 |

| US11076490B2 (en) | 2021-07-27 |

| US20170257951A1 (en) | 2017-09-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20210352808A1 (en) | Method and device for applying solder paste flux | |

| US7600548B2 (en) | Method and apparatus for applying viscous medium onto a substrate | |

| EP1308072B1 (en) | Method and apparatus for providing a substrate with viscous medium and use of jetting means for the correction of application errors | |

| US10786858B2 (en) | Method and device for jetting droplets | |

| JP2019523698A (ja) | 変位測定によって噴射分注を制御するための方法および装置 | |

| JPH0215698A (ja) | はんだ付着装置 | |

| CN101554691B (zh) | 助焊剂形成装置和助焊剂形成方法 | |

| JP2010010565A (ja) | ハンダボール検査リペア装置およびハンダボール検査リペア方法 | |

| US10237982B2 (en) | Solder application stamp for applying solder on contact locations possessing small dimensions | |

| JP6475030B2 (ja) | 基板処理システム及び基板処理方法 | |

| JP6563984B2 (ja) | 液滴噴射方法及び液滴噴射装置 | |

| Diepstraten et al. | Achieving repeatable, consistent control over the selective production process | |

| JPH1051125A (ja) | はんだペースト印刷用マスク及びはんだペースト印刷装置 | |

| JP2022088876A (ja) | 基板生産システムおよび基板生産方法 | |

| JPH05267838A (ja) | 微少量半田供給方法およびその装置 | |

| TWM644821U (zh) | 在晶圓上印刷焊料的系統 | |

| Qu et al. | WLCSP Assembly | |

| Ee et al. | Innovative solutions to enhance the legacy equipments towards" one generation ahead" in flip chip BGA 0.8 mm ball pitch technology | |

| Czaplicki | Advanced Rework Technology and Processes for Next Generation Large Area Arrays, 01005, PoP and QFN Devices |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |