KR20140097510A - 폐쇄 루프 제어 - Google Patents

폐쇄 루프 제어 Download PDFInfo

- Publication number

- KR20140097510A KR20140097510A KR1020147017890A KR20147017890A KR20140097510A KR 20140097510 A KR20140097510 A KR 20140097510A KR 1020147017890 A KR1020147017890 A KR 1020147017890A KR 20147017890 A KR20147017890 A KR 20147017890A KR 20140097510 A KR20140097510 A KR 20140097510A

- Authority

- KR

- South Korea

- Prior art keywords

- power

- cathode

- voltage

- deposition

- closed loop

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

- C23C14/0042—Controlling partial pressure or flow rate of reactive or inert gases with feedback of measurements

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

- C23C14/0094—Reactive sputtering in transition mode

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

- C23C14/562—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks for coating elongated substrates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32917—Plasma diagnostics

- H01J37/32935—Monitoring and controlling tubes by information coming from the object and/or discharge

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/32—Processing objects by plasma generation

- H01J2237/33—Processing objects by plasma generation characterised by the type of processing

- H01J2237/332—Coating

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Analytical Chemistry (AREA)

- Fluid Mechanics (AREA)

- Physical Vapour Deposition (AREA)

- Plasma Technology (AREA)

- Chemical Vapour Deposition (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Abstract

반응성 증착 프로세스를 제어하는 방법 및 상응하는 조립체 및/또는 장치가 개시된다. 상기 방법은 전원을 이용하여 음극으로 전력을 제공하는 단계, 상기 전원으로 전압 설정점(set point)을 제공하는 단계, 상기 음극으로 제공된 전력과 상호관련된 전력 값을 수신하는 단계, 및 상기 전력 값에 대한 폐쇄 루프 제어를 제공하기 위해서 상기 전력 값에 의존하여 프로세스 가스의 유동을 제어하는 단계를 포함한다.

Description

본원 발명의 실시예들은 반응성 증착 프로세스들의 제어를 위한 조립체들, 그러한 조립체들을 포함하는 장치들, 및 반응성 증착 프로세스들을 제어하는 방법에 관한 것이다. 본원 발명의 실시예들은 특히 반응성 증착 프로세스를 위한 폐쇄 루프 제어형 조립체, 반응성 증착 프로세스를 위한 폐쇄 루프 제어형 장치를 포함하는 증착 장치, 및 반응성 증착 프로세스를 제어하는 방법에 관한 것이다.

많은 용도들에서, 기판, 예를 들어 가요성 기판 상에 얇은 층들을 증착할 필요가 있다. 전형적으로, 가요성 기판들이 가요성 기판 코팅 장치의 상이한 챔버들 내에서 코팅된다. 또한, 가요성 기판의 스톡(stock), 예를 들어 가요성 기판의 롤(roll)이 기판 코팅 장치의 하나의 챔버 내에 배치될 수 있을 것이다. 전형적으로, 진공 증착 기술, 예를 들어, 물리적 기상 증착 또는 화학적 기상 증착을 이용하여, 진공 내에서 가요성 기판들이 코팅된다.

특별하게 가요성 기판들의 경우에 그러나 또한 다른 기판들의 경우에, 증착 프로세스의 증착 레이트(rate)가 관련되는데, 이는 가요성 기판이 빨리 이동하는 동안에 가요성 기판들 상의 증착이 종종 실시되기 때문이다. 예를 들어, 패키징 산업에서, 반응성 증착 프로세스에 의해서 증착될 수 있는 Al2O3, SiO2 또는 다른 층들이 코팅 패키징을 위해서 이용될 수 있다.

예를 들어, SiO2 가 산소 모드에서 스퍼터링될 수 있으나, 이러한 모드에서 증착 레이트가 낮다. 금속(metallic) 모드에서 흡수(absorbing) SiOx 층이 증착된다. 그에 따라, 전이(transition) 모드에서 SiO2 프로세스를 작업하는 것이 가장 효과적이다. 이러한 모드에서, 투명한(transparent) SiO2를 큰 레이트로 증착할 수 있다. 음극을 전이 모드에서 유지하기 위해서, PEM(플라즈마 방출 모니터링; plasma emission monitoring) 또는 람다(lambda) 센서들과 같은 특별한 모니터링 특징들이 특별한 제어 루틴과 조합되어 이용될 수 있다. 이는, 추가적인 하드웨어 및 소프트웨어를 필요로 하고, 그에 따라 비용이 많이 소요되는 해결책이다. 따라서, 구현이 단순하고, 신속하며 신뢰가능한 반응성 증착 프로세스가 요구된다.

전술한 내용을 고려하여, 독립항 제 1 항에 따른 반응성 증착 프로세스를 제어하는 방법, 독립항 제 9 항에 따른 반응성 증착 프로세스를 위해서 구성된 폐쇄 루프 제어 조립체, 및 제 14 항에 따른 기판 상에 층을 반응성 증착하기 위한 증착 장치가 제공된다. 본원 발명의 추가적인 양태들, 장점들, 및 특징들이 종속항 청구항들, 상세한 설명, 및 첨부 도면들로부터 자명하다.

일 실시예에 따라서, 반응성 증착 프로세스를 제어하는 방법이 제공된다. 상기 방법은 전원을 이용하여 음극으로 전력을 제공하는 단계, 전원으로 전압 설정점(set point)을 제공하는 단계, 상기 음극으로 제공된 전력과 상호관련된 전력 값을 수신하는 단계, 및 폐쇄 루프 제어를 제공하기 위해서 상기 전력 값에 의존하여 프로세스 가스의 유동을 제어하는 단계를 포함한다.

다른 실시예에 따라서, 폐쇄 루프 제어 조립체가 제공된다. 폐쇄 루프 제어 조립체는 챔버 및 음극을 내부에 가지는 증착 장치 내에서의 반응성 증착 프로세스를 위해서 구성된다. 폐쇄 루프 제어 조립체는 음극으로 전력을 제공하기 위해서 음극에 연결된 전원, 챔버 내로 프로세스 가스를 제공하도록 구성된 가스 공급부, 및 상기 전원으로 전압 설정점을 제공하기 위해서 그리고 전원으로부터 전력 값을 수신하기 위해서 상기 전원에 연결된 제어기를 포함하고, 상기 제어기가 상기 전력 값에 의존하여 상기 프로세스 가스의 가스 유동을 제어하기 위해서 상기 가스 공급부에 추가적으로 연결된다.

추가적인 실시예에 따라서, 기판 상에 층을 반응성 증착하기 위한 증착 장치가 제공된다. 상기 장치는 내부에서 기판 상에 층을 증착하기 위한 챔버, 상기 챔버 내에서 플라즈마를 생성하기 위한 음극, 및 폐쇄 루프 제어 조립체를 포함한다. 상기 폐쇄 루프 제어 조립체는 음극으로 전력을 제공하기 위해서 음극에 연결된 전원, 챔버 내로 프로세스 가스를 제공하도록 구성된 가스 공급부, 및 상기 전원으로 전압 설정점을 제공하기 위해서 그리고 전원으로부터 전력 값을 수신하기 위해서 상기 전원에 연결된 제어기를 포함하고, 상기 제어기가 상기 전력 값에 의존하여 상기 프로세스 가스의 가스 유동을 제어하기 위해서 상기 가스 공급부에 추가적으로 연결된다.

실시예들은 또한 개시된 방법들을 실행하기 위한 장치들에 관한 것이고 그리고 각각의 개시된 방법 단계를 실시하기 위한 장치 파트들을 포함한다. 이러한 방법 단계들은 하드웨어 구성요소들, 적절한 소프트웨어로 프로그래밍된 컴퓨터, 상기 2개의 임의 조합 또는 임의의 다른 방식에 의해서 실시될 수 있을 것이다. 추가적으로, 발명에 따른 실시예들은 또한, 설명된 장치를 동작시키는 방법들에 관한 것이다. 상기 방법은 장치의 모든 기능을 실행하기 위한 방법 단계들을 포함한다.

본원 발명의 전술한 특징들이 구체적으로 이해될 수 있도록, 앞서서 간략히 요약된 발명의 보다 특별한 설명이, 실시예들을 참조하여 이루어질 수 있을 것이다. 첨부 도면들은 발명의 실시예들에 관한 것이고 그리고 이하에서 설명된다.

도 1은 전형적인 반응성 증착 프로세스의 이력(hysteresis) 곡선을 보여주는 그래프를 도시한다.

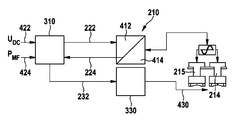

도 2는 여기에서 개시된 실시예들에 따른 반응성 증착 프로세스를 위한 폐쇄 루프 제어를 위한 제어 조립체의 도면을 도시한다.

도 3은 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어 조립체를 가지는 증착 장치의 도면을 도시한다.

도 4는 여기에서 설명된 실시예들에 따른 그리고 반응성 증착 프로세스의 제어를 위해서 이용되는 매개변수들을 보여주는 반응성 증착 프로세스를 위한 폐쇄 루프 제어를 위한 제어 조립체의 도면을 도시한다.

도 5는 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어 조립체를 가지는 추가적인 증착 장치의 개략도를 도시한다.

도 6은 여기에서 개시된 실시예들에 따른 반응성 증착 프로세스의 폐쇄 루프 제어 방법들을 보여주는 흐름도를 도시한다.

도 1은 전형적인 반응성 증착 프로세스의 이력(hysteresis) 곡선을 보여주는 그래프를 도시한다.

도 2는 여기에서 개시된 실시예들에 따른 반응성 증착 프로세스를 위한 폐쇄 루프 제어를 위한 제어 조립체의 도면을 도시한다.

도 3은 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어 조립체를 가지는 증착 장치의 도면을 도시한다.

도 4는 여기에서 설명된 실시예들에 따른 그리고 반응성 증착 프로세스의 제어를 위해서 이용되는 매개변수들을 보여주는 반응성 증착 프로세스를 위한 폐쇄 루프 제어를 위한 제어 조립체의 도면을 도시한다.

도 5는 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어 조립체를 가지는 추가적인 증착 장치의 개략도를 도시한다.

도 6은 여기에서 개시된 실시예들에 따른 반응성 증착 프로세스의 폐쇄 루프 제어 방법들을 보여주는 흐름도를 도시한다.

이제, 발명의 여러 실시예들을 구체적으로 참조할 것이고, 상기 실시예들 중 하나 또는 둘 이상의 예들이 도면들에 도시되어 있다. 이하의 도면들에 대한 설명에서, 동일한 참조 번호들은 동일한 구성요소들을 지칭한다. 일반적으로, 개별적인 실시예들에 대한 차이점들 만을 설명한다. 각각의 예는 발명의 설명으로서 제공된 것이고 그리고 발명의 제한으로서 의미되지 않는다. 또한, 일 실시예의 일부로서 도시되거나 설명된 특징부들이 다른 실시예들에서 이용되거나 또는 다른 실시예들과 함께 이용되어 또 다른 추가적인 실시예를 생성할 수 있다. 설명이 그러한 수정예들 및 변경예들을 포함하도록 의도된다.

여기에서 개시된 실시예들은 특히 패키징, 가요성 광발전(photovoltaic) 디바이스들 또는 다른 용도들을 위한 웨브(web)와 같은 가요성 기판을 프로세싱하도록 구성된 기판 프로세싱 시스템을 참조한다. 특히, 기판 프로세싱 시스템은 풀림(unwinding) 모듈로부터 풀려진 웨브와 같은 가요성 기판의 연속적인 프로세싱을 위해서 구성된다.

여기에서, 여기에서 설명된 실시예들에서 이용되는 바와 같은 가요성 기판 또는 웨브는, 전형적으로, 벤딩가능하다는(bendable) 것을 특징으로 할 수 있다. "웨브"라는 용어가 "스트립"이라는 용어 또는 "가요성 기판"이라는 용어와 동의적으로 사용될 수 있을 것이다. 예를 들어, 여기의 실시예들에서 설명된 바와 같은 웨브가 호일일 수 있을 것이다.

그러나, 비록 단순한 프로세스 제어를 가지는 큰 증착 레이트들이 고속으로 이동하는 가요성 기판들을 위한 증착 프로세스들에서 특히 유리한 것으로 간주될 수 있지만, 다른 반응성 증착 프로세스가 또한 여기에서 설명된 실시예들로부터, 그에 따라 증착 장치의 소유 비용(cost of ownership)으로부터 이점을 취할 수 있을 것이며, 여기에서 설명된 실시예들로부터 취할 수 있는 이점은 신속하게 그리고 양호하게 제어되는 증착이 처리량(throughput) 및/또는 수득(yield)을 증가시키는 것에 기인한다.

여기에서 개시된 실시예들에 따라서, 반응성 증착 프로세스를 위한 폐쇄 루프 제어가 제공된다. 그에 의해서, 전형적으로 이력을 가지는 반응성 증착 프로세스에 대해서, 신속하고 신뢰가능한 프로세스 제어 모드가 단순화된 장치 요건들로 제공될 수 있다. 예를 들어, 여기에서 개시된 폐쇄 루프 제어는 플라즈마 모니터, 또는 람다-센서, 등을 필요로 하지 않는다.

도 1은 전형적인 반응성 증착 프로세스의 이력 곡선을 보여주는 그래프(10)를 도시한다. 상기 반응성 증착 프로세스는, 예를 들어, 실리콘 산화물(SiO2)의 증착일 수 있고, 상기 실리콘은 플라즈마 내에서 산소가 제공되는 동안에 음극으로부터 스퍼터링된다. 그에 의해서, 실리콘 산화물이 기판 상에 증착될 수 있다. 도 1에 도시된 곡선(12)은 산소와 같은 프로세스 가스의 유동의 함수로서 스퍼터 음극으로 제공되는 전압과 같은 증착 매개변수들을 보여준다. 그러나, 예를 들어 람다-센서로 측정될 수 있는, 플라즈마 내의 산소 함량과 같은 다른 증착 매개변수들에서 유사한 이력 곡선이 또한 관찰될 수 있다. 따라서, 그래프(10)에서 제공된 값들이 정규화된(normalized) 값들로서 제시되어 있다.

도 1에 도시된 화살표들(14)에 의해서 표시된 바와 같이, 곡선(12)이 이력을 나타낸다. 적은 프로세스 가스 유동의 경우에, 비교적 큰 음극 전압이 제공되고 그리고 증착 프로세스가 금속 모드에서 실행된다. 비록 큰 증착 레이트가 금속 모드에서 제공될 수 있지만, 복수의 용도들에서는 적합하지 않은 흡수 층이 증착된다. 보다 큰 프로세스 가스 유량들의 경우에, 증착 프로세스가 산소 모드로 전환되고, 그러한 산소 모드에서 투명한 실리콘 산화물 층이 증착될 수 있다. 또한, 증착 레이트가 비교적 작다. 따라서, 여기에서 개시된 바와 같은 반응성 증착 프로세스를 제어하는 방법은, 전형적으로, 전이 모드로 제공되는 증착 프로세스를 제어하고, 그러한 전이 모드에서 실리콘 산화물과 같은 투명한 층이 비교적 큰 레이트로 증착될 수 있다.

산소 센서(람다-센서) 또는 플라즈마 모니터링(PEM)을 이용하는 현재의 제어 모드들과 같은 제어 모드들은 센서 장비, 및 전이 모드에서 증착 프로세스를 안정적으로 유지하기 위한 고속 논리 제어들을 가지는 제어 유닛들을 위한 부가적인 하드웨어를 필요로 한다. 전원 또는 가스 공급부를 제어하기 위해서, 플라즈마 특성에 관한 정보를 제공하는 그러한 센서들로부터의 신호들이 고속 논리 제어기들로 공급될 수 있다. 따라서, 과거에(past), 제어되는 음극 전력을 전이 모드로 유지하기 위해서, PEM 또는 람다 센서들과 같은 특별한 모니터링 특징들이 특별한 제어 루틴과 조합되어 이용되었다. 이는 추가적인 하드웨어 및 소프트웨어를 필요로 하고, 그에 따라 비용이 많이 드는 해결책이 된다. 또한, 현재의 제어 모드들이 반드시 유리한 것은 아니다.

여기에서 설명된 실시예들은 반응성 증착 프로세스를 위한 폐쇄 루프 제어를 제공하고, 그러한 폐쇄 루프 제어에서 음극이 전력 제어될 수 있다. 그에 의해서, 증착 레이트가 음극으로 제공되는 전력에 비례함에 따라, 증착 레이트가 일정할 수 있다.

여기에서 개시된 실시예들은, 전압 제어 또는 상한(upper) 전압 한계치를 이용하는 것에 의해서 음극을 전이 모드에서 유지할 수 있는 전압 공급부 또는 발생기(generator)를 포함한다. 그러나, 전원으로 전압 제어를 제공할 때, 전압 공급부가 전압 제어되는 결과를 초래하고 그리고 전력은 일정하게 유지되지 않는데, 이는 전원이 단지 하나의 매개변수만을 고정적으로 유지할 수 있기 때문이다. 만약 전압 제어가 이용된다면, 전력 및 그에 따른 증착 레이트가 이용된 프로세스 가스들(또는 탈가스)에 의해서 변화되고 그리고 이는 항상 수용가능한(acceptable) 것은 아니다. 또한, 만약 전원이 전압 모드로 동작된다면, 수작업 증착 레이트 조정이 요구된다.

따라서, 여기에서 개시된 실시예들은, 전원의 전압 제어에 더하여, 폐쇄 제어 루프로서 전력 제어를 제공하고, 그러한 전력 제어에서 실제 전력이 모니터링되고 그리고 프로세스 가스의 유량이 제어되어 전력을 본질적으로 일정하게 유지한다. 그에 의해서, 본질적으로 일정한 증착 레이트를 제공하는 폐쇄 루프 제어가 제공될 수 있다. 여기에서 개시된 실시예들에 따라서, SiO2 프로세스와 같은 반응성 증착 프로세스가 전압 제어되거나 전압 제한되고 그리고 스퍼터 전력을 일정하게 유지하는 O2 유동 조절을 구축한다. 그에 의해서, 폐쇄 루프 제어가 제공된다.

비록 예들이 여기에서 주로 SiO2 증착을 언급하지만, 반응성 증착 프로세스를 제어하는 방법들, 반응성 증착 프로세스를 위해서 구성된 폐쇄 루프 제어 조립체들, 및 기판 상에 층을 반응성 증착하기 위한 증착 장치들이 Al2O3, TiO2, ZnO, Nb2O5, SnO2, 또는 Si3N4 등을 증착하는 것과 같은 다른 반응성 증착 프로세스들을 위해서 이용될 수 있다.

도 2는 여기에서 개시된 실시예들을 설명하기 위한 폐쇄 루프 제어 조립체(200)를 도시한다. 제어 조립체가 전원(210)을 포함한다. 참조 번호 '212'에 의해서 표시된 바와 같이, 전원이 전형적으로, 중간 주파수 전원과 같은, AC 전원일 수 있다. 여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, 전원의 발진(oscillating) 주파수가 1 kHz 내지 200 kHz일 수 있다. 전원(210)이 음극 조립체로 연결된다.

도 2에 도시된 바와 같이, 음극 조립체가 제 1 음극(214) 및 제 2 음극(215)을 포함할 수 있다. 그에 의해서, 전력이 음극 또는 음극 조립체로 각각 제공된다. 여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, AC 전력이 교번적인(alternating) 방식으로 음극(214) 및 음극(215)으로 제공될 수 있고, 그에 따라, AC 파형의 절반 사이클 중에, 각각, 하나의 음극이 다른 음극에 대한 반대 전극(양극)을 제공한다. 음극 조립체로 전력을 공급하는 것에 의해서, 플라즈마(20)가 발생된다.

여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, 전원(210)이 DC 발생기, 및 중간 주파수 발진기와 같은 AC 발진기를 포함할 수 있다. DC 발생기는 발진기를 위한 출력으로서 DC 전력, DC 전압, 및 DC 전류를 가진다. 발진기는, 음극 또는 음극 조립체 각각으로 제공되는 출력 전력, 출력 전압, 출력 전류, 및 출력 주파수를 가진다. 화살표(222)로 표시된 바와 같이, 전원이 제어기로부터 전압 설정점 신호를 수신한다. 또한, 화살표(224)로 표시한 바와 같이, 전원이 전력 값을 제어기로 제공한다. 그에 의해서, 전형적으로, 전력 값은, 전원 또는 발진기 각각에 의해서 음극으로 제공되는 실제 AC 전력이 된다.

화살표(232)에 의해서 표시된 바와 같이, 프로세스 가스가 플라즈마(20)의 플라즈마 영역 내에서 제공된다. 여기에서 개시된 다른 실시예들과 조합될 수 있는 전형적인 실시예들에 따라서, 프로세스 가스가 아르곤, 산소, 질소, H2, H2O, 및 N2O 중 적어도 하나를 포함할 수 있다. 전형적으로, 산소는 반응성 증착 프로세스를 위한 반응 가스로서 제공될 수 있다. 산소-기반의 반응성 프로세스를 위한 프로세스 가스 내에 적은 양의 질소를 제공하는 것은 생성된 플라즈마(20)를 안정화시키는데 유리할 수 있다.

전형적인 실시예들에 따라서, 전압 설정점 값(222)이, 전원(210)이 음극으로 제공할 수 있는 전압에 대한 상한선으로서 제공된다. 도 1에 대해서, 상한선이 0.6 내지 0.8, 예를 들어 0.7의 정규화된 값을 예를 들어 가질 수 있다. 그에 의해서, 금속 모드로부터 시작하는 프로세스에서, 해당 전이 모드에서, 예를 들어 도 1의 곡선(12)의 우측 이력 부분에서 층을 증착하도록 전압이 조정될 수 있다.

따라서, 전압 설정점 값(222)이 전이 모드에서 해당 증착 프로세스를 유지하기 위한 한계로서 설정될 수 있다. 그에 의해서, 전원에 의해서 제공되는 전력이 플라즈마 영역(20) 내의 반응성 가스의 유동에 의존한다. 예를 들어, 실리콘 산화물 증착 프로세스의 경우에, 전력이, 전압 설정점 값에 의해서 제한되면서, 산소 유동에 의존할 수 있다. 실제 전력이, 화살표(224)에 의해서 표시된 바와 같이, 제어기로의 신호로서 제공된다. 폐쇄 루프 제어를 제공하는 제어기가, 음극으로 제공되는 실제 전력에 의존하여 화살표(232)에 의해서 표시된 프로세스 가스 유동을 제어한다.

그에 따라, 여기에서 개시된 일부 실시예들에 따라서, 전원의 전압이 설정점 값에 의해서 고정되고 그리고 전원(210)의 출력 전력이 프로세스 가스 유동을 조정하는 것에 의해서 제어기에 의해서 제어된다. 여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, 제어기가 프로그래밍 가능 논리 제어기(PLC)일 수 있다. 출력 전력을 일정하게 유지하고 그에 의해서 증착 레이트를 일정하게 유지하기 위해서 프로세스 가스 유동, 예를 들어 산소 유동이 조정됨에 따라, 람다-센서들 또는 플라즈마 모니터링(PEM)과 같은 부가적인 하드웨어를 가지지 않고도, 일정한 증착 레이트가 전이 모드에서 제공될 수 있다.

도 3은 폐쇄 루프 제어 조립체를 포함하는 증착 장치(300)를 도시한다. 도 3에 도시된 증착 장치(300)는 전원(210)을 포함한다. AC 전원이 증착 장치(300)의 회전가능한 음극(314) 및 챔버(32)에 연결된다.

여기에서 개시된 다른 실시예들과 조합될 수 있는 다른 실시예들에 따라서, AC 전원이 하나의 음극, 및 하우징에 의해서, 증착 장치의 다른 파트에 의해서, 또는 다른 전극에 의해서 제공된 반대(counter) 전극에 연결될 수 있다. 예를 들어, 다른 전극이 음극(314)에 대향하는 기판의 측부(side) 상에 제공될 수 있다. 또 다른 추가적인 선택사항들에 따라서, 2개의 음극들을 가지는 음극 조립체가 제공될 수 있고, 교번적인 전력에 의해서 구동되는 트윈(twin)-음극-조립체를 제공하기 위해서 AC 전원이 제 1 및 제 2 전극에 연결된다. 전형적으로, 중간 주파수 전력이 인가된다.

전형적인 실시예들에 따라서, 음극들이 마그네트론 스퍼터링 음극들일 수 있다. 또한, 도 2에 도시된 바와 같은 평면형 음극들 또는 도 3 및 5에 도시된 바와 같은 회전형 음극들이 여기에서 개시된 바와 같은 반응성 증착 프로세스, 각각의 제어 조립체들 및 증착 장치들을 위해서 이용될 수 있다.

이해될 수 있는 바와 같이, AC 전력이 공급될 때, 음극들(214, 215 및 314)뿐만 아니라 여기에서 언급된 다른 음극이 음극 또는 양극이 될 수 있다. 그러나, 스퍼터링 타겟들은, AC 주파수 파형의 절반 사이클 동안에 그 타겟들이 양극의 기능을 할 수 있지만, 음극들로서 지칭된다.

도 3에 도시된 바와 같이, 전압 설정점(222)이 제어기(310)에 의해서 제공되고, 상기 제어기(310)는, 전형적으로, 음극(314)으로 출력되는 실제로 제공되는 MF 전력인 전력 값을 수신한다. 제어기(310)는 챔버(32) 내로 프로세스 가스를 제공하기 위한 가스 도관(334)을 포함하는 가스 공급부(310)로 신호(232)를 제공한다. 기판(30)이 층, 예를 들어, 실리콘 산화물, 알루미늄 산화물, TiO2, ZnO, Nb2O5, SnO2, 또는 Si3N4 등의 반응성 증착을 위해서 챔버(32)를 통해서 운송된다.

챔버(32) 내의 플라즈마 영역 내로 도관(334)에 의해서 제공되는 가스 유량이 음극(314)으로 제공되는 전원(210)의 출력 전력에 비례한다. 전원으로부터 제어기(310)로의 신호로서 제공되는 실제 전력 값(224)이 본질적으로 일정하도록, 제어기(310)가 가스 유량을 제어한다. 그에 의해서 폐쇄 루프 제어가 구축된다.

도 4는 전력 공급(powering) 음극들(214 및 215)을 위한 폐쇄 루프 제어 조립체의 또 다른 실시예를 도시한다. 폐쇄 루프 제어 및 폐쇄 루프 제어의 동작 방법이 도 4 및 6과 관련하여 설명된다. 화살표들(422 및 424)에 의해서 표시된 바와 같이, 설정점 전압 및 설정점 전력이 제어기(310)로 제공될 수 있다. 이는, 예를 들어, 운영자에 의해서 그래픽 사용자 인터페이스를 통해서 이루어질 수 있다. 전형적으로, 설정점 전압이 DC 전압일 수 있고 그리고 설정점 전력이 중간 주파수 전력일 수 있다. 그러나, 설정점 전압이 또한 중간 주파수 전압일 수 있고 그리고 설정점 전력이 또한 전원에서 DC 발생기로부터 발진기로 출력되는 DC 전력일 수 있을 것이다. 제어기(310)는 화살표(222)에 의해서 표시된 바와 같이 전원(210)으로 설정점 전압을 제공한다.

전형적으로, 전원(210)이 DC 발생기(412) 및 AC 발진기, 예를 들어, 중간 주파수 발진기(414)를 포함할 수 있다. 희망하는 출력 전압으로서, 특히 전원(210)에 의해서 제공되는 전압의 상한 전압 한계치로서 전압 설정점(222)을 이용하도록 전원(210)이 구성된다. 예를 들어, 만약 설정점 전압이 DC 전압이라면, 전원(210)은, DC 발생기(412)에 의해서 발진기(414)로 제공되는 DC 전압의 상한선으로서 상기 설정점을 이용할 수 있다. 예를 들어, 만약 설정점 전압이 MF 전압이라면, 전원(210)은, 발진기(414)에 의해서 음극들로 제공되는 MF 전압의 상한선으로서 상기 설정점을 이용할 수 있다. 그에 의해서, 전원이 도 6의 단계(602)에 도시된 바와 같이 제어된 전압에서 동작된다.

여기에서 개시된 전형적인 실시예들에 따라서, 증착 프로세스가 전이 모드에서 실행되도록, 전압 설정점(422)이 제공된다. 그에 의해서, 상한 전압 한계치로 인해서, 전이 모드가 안정화될 수 있고 그리고 발진기(414)에 의해서 음극들(214 및 215)로 제공되는 실제 AC 전력이 플라즈마 영역 내에서 이용가능한 프로세스 가스에 의존한다. 음극들(214 및 215)로 제공되는 실제 전력이, 예를 들어, 발진기로부터 제어기(310)로의 신호(224)로서 제공된다. 이는, 실제 전력(Pact)이 수신되는 도 6의 단계(604)에 상응한다. 단계(606)에서, 제어기는 실제 전력(Pact)을 설정점 전력(424)에 대해서 비교한다. 단계(608)에서 도시된 바와 같이, 프로세스 가스의 가스 유동, 특히 프로세스 가스 내에 포함되는 반응성 가스의 해당 가스 유동이 조정된다. 이는 도 4에서 화살표(232)로 표시되어 있다. 예를 들어, 만약 실제 전력이 설정점 전력 보다 작다면, 예를 들어, 실리콘 산화물 증착 프로세스를 위한 산소 유동이 증가된다. 만약 실제 전력이 설정점 전력 보다 크다면, 예를 들어, 실리콘 산화물 증착 프로세스를 위한 산소 유동이 감소될 것이다. 유사한 제어들이 다른 반응성 증착 프로세스들 및 상응하는 반응성 프로세스 가스들에 대해서 구현될 수 있다.

전형적인 실시예들에 따라서, 산소 유동이 특정 한계치들 내에서 조정될 수 있고 그리고 미리 결정된 증분(increment) 만큼 조정될 수 있다. 단계(608)로부터 단계(604)까지 화살표에 의해서 표시된 바와 같이, 본질적으로 일정한 전력을 제공하기 위해서 폐쇄 루프 제어가 구현된다. 그에 의해서, 본질적으로 일정한 증착 레이트가 전이 모드에서 제공되고, 이는 전원의 전압 제어에 의해서 설정된 것이다.

도 6은, 여기에서 개시된 실시예들의 일부 선택적인 변경들에 따라서 제공될 수 있는 추가적인 단계(610)를 도시한다. 그에 의해서, 전원(210)으로부터 제어기(310)로의 신호로서 제공되는 실제 전력(224)에 더하여, 또한 실제 전압이 전원(210)으로부터 제어기(310)로의 신호로서 제공된다. 단계(610)에서, 실제 전압이 모니터링된다. 만약 실제 전압이 하한치 이하로 떨어진다면, 산소 모드가 검출된다. 이는 도 1과 관련하여 이해될 수 있다. 만약 정규화된 전압이 0.4 이하의 값으로 떨어진다면, 반응성 증착 프로세스가 도 1에 도시된 바와 같이 산소 모드가 될 것이다. 일부 실시예들에 따라서, 증착 프로세스를 위해서 금속 모드를 통해서 전이 모드로 복귀하도록, 산소 유량이 최소 산소 설정점 레벨로 설정될 수 있다.

도 5는, 여기에서의 실시예들에 따른, 기판, 예를 들어 가요성 기판 상에 층을 반응성 증착하기 위한 증착 장치(500)의 예를 도시한다.

전형적인 실시예들에 따라서, 증착에 앞서서 기판(14)을 풀고 기판(14)을 권취(winding)하기 위해서, 증착 장치(500)가 풀림 롤러(132) 및 되감기 롤러(134)를 포함할 수 있을 것이다. 증착 장치(500)가 상이한 프로세싱 챔버들을 통한 기판(14)의 운송을 위한 롤러 시스템(미도시)을 포함할 수 있을 것이다. 특히, 여기에서의 실시예들에 따른 증착 장치가 플라스틱 필름 상에 롤-대-롤(roll-to-roll) 증착을 위한 스퍼터 롤 코터(coater)로서 구성될 수 있을 것이다.

장치(500)의 프로세싱 모듈이 기판(14)을 프로세싱 드럼(306)으로 적절하게 공급하기 위한 그리고 프로세스된 기판(14')을 프로세스 모듈로부터 권취 모듈(304)로 공급하는 것을 돕기 위한 롤러들(310, 312)을 더 포함할 수 있다. 증착 장치(500)가 본원 개시 내용의 실시예들에 따라서 투명한 본체(body)를 제조하도록 구성된, Applied Materials가 제조한 SmartWebTM 일 수 있을 것이다. 여기에서의 실시예들에 따라서 구성될 수 있는 롤-대-롤 증착 장치의 예들이 2004년 2월 18일자로 출원되고 공개 번호 제 EP 1 561 837 A1 호로서 공개된 "Strip coating installation with a vacuum chamber and a coating cylinder"라는 명칭의 유럽 특허출원 제 EP20040003574 호에서 개시되어 있고, 상기 유럽 특허출원은, 본원 개시 내용과 합치되는 범위에서, 여기에서 참조로서 포함된다.

도 5에 도시된 예시적인 장치가 5개의 타겟 조립체들(520-1 내지 520-6)을 가지고 기판(14) 상에 층 또는 층 스택을 증착하도록 구성된 제 1 증착 조립체를 포함한다. 전형적인 실시예들에 따라서, 층 스택의 각각의 몇 개의 층들이 개별적인 증착 챔버 또는 증착 챔버의 개별적인 격실들 내에서 증착될 수 있다. 대안적으로, 각각의 격실이 동일한 층의 추가적인 재료를 증착하기 위해서 이용될 수 있다.

여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, 각각의 격실이 개별적인 프로세싱 매개변수들 하에서, 특히 개별적인 프로세싱 가스들로 동작될 수 있도록, 장치(600)가 6개의 격실들, 챔버들 또는 하위-챔버들을 포함할 수 있다. 도 5에 도시된 바와 같이, 상기 장치가 Si 타겟들, 예를 들어 분무된 Si 타겟 튜브들(522)을 구비하는 6개의 회전가능한 MF 음극들 또는 타겟 조립체들(520-1 내지 520-6)을 포함할 수 있다. 용이한 참조를 위해서, 제어기(310), 예를 들어 DC 발생기(412) 및 MF 발진기(414)를 가지는 전원(219), 가스 공급부(330), 및 가스 도관(334)이 제 1 타겟 조립체(520-1)에 대해서만 도시되어 있다.

전형적인 실시예들에 따라서, 전원들 및 가스 공급부들이 증착 장치의 격실들의 각각을 위해서 제공될 수 있고 그리고 제어기(310)가 각각의 격실 내의 증착을 제어하기 위해서 이용될 수 있다. 대안적으로, PLC와 같은 제어기가 각각의 증착 프로세스에 대해서 제공될 수 있다. 그에 의해서, 전형적으로, 각각의 증착 구역에 대한 설정점 전압들 및 설정점 전력들을 제공하기 위해서, 공통 사용자 인터페이스가 제공될 수 있다. 또 다른 추가적인 대안적인 변경들에 따라서, 유사한 설정점 전압들 및 설정점 전력들이 둘 또는 셋 이상의, 또는 그 초과의 모든 증착 구역들에 대해서 제공될 수 있다.

여기에서 개시된 일부 실시예들에 따라서, 특히 상이한 층을 포함하는 층 스택들의 증착을 위해서, 증착 조립체들(520-1 내지 520-6) 중 하나 또는 몇 개가 반응성 증착 프로세스를 위해서 제공될 수 있고 그리고 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어 조립체를 구비할 수 있다.

예를 들어, 3개의 실리콘-함유 유전체 필름들(SiO2 또는 Si3N4)을 가지는 3개-층의 투명한 층 스택이 여기에서 개시된 실시예들에 따른 폐쇄 루프 제어로 제조될 수 있다. 그에 의해서, 람다-센서 또는 PEM이 증착 격실들 중 하나 또는 둘 이상에 대해서 배제될 수 있다.

또 다른 추가적인 실시예들에 따라서, 도 5에 도시되고 6개의 격실들, 타겟 조립체들 또는 음극들을 가지는 장치(500)가 또한, 예를 들어, 8개, 10개, 또는 심지어 12개의 격실들, 타겟 조립체들 또는 음극들까지 추가적으로 규모 확대될 수 있다. 전형적으로, 그러한 규모 확대에 의해서 적어도 처리량이 추가적으로 증가될 수 있는데, 이는 층 두께 및/또는 증착 레이트를 기초로 기판의 속도를 제한하는 층이 부가적인 음극으로 증착될 수 있기 때문이다.

예시적으로 음극 조립체(520-1)에 대해서 표시된 바와 같이, 설정점 전압(422) 및 설정점 전력(424)이 제어기(310)로 제공될 수 있다. 제어기(310)는 설정점 전압을 전원(210)으로 제공한다. 전형적으로, 전원(210)이 DC 발생기(412) 및 AC 발진기, 예를 들어, 중간 주파수 발진기(414)를 포함할 수 있다. 증착 프로세스가 전이 모드에서 실행되도록 제어된 전압에서 전원이 동작된다. 그에 의해서, 상한 전압 한계치로 인해서, 전이 모드가 안정화될 수 있고 그리고 발진기(414)에 의해서 음극들(214 및 215)로 제공되는 실제 AC 전력이 가스 공급부(330)에 의해서 도관(334)으로 제공되는 이용가능한 프로세스 가스에 의존한다. 음극들(522)로 제공되는 실제 전력이 제어기(310)에 대한 신호로서 제공된다. 프로세스 가스의 가스 유동이 실제 전력에 의존하여 조정된다.

전술한 바와 같이, 여기에서 개시된 다른 실시예들과 조합될 수 있는 일부 실시예들에 따라서, MF 발생기가 PMF-제어형 또는 UMF 제어형이다. 따라서, 전형적으로 전압 한계에 도달하지 않음에 따라서, 발생기 또는 프로세스의 전력 제어가 프로세스 가스의 유량의 폐쇄 루프 제어에 의해서 이용될 수 있다. 전원으로 제공되는 PMF 설정점이 요청된 프로세스 PMF - Set 설정점 보다 약 10% 더 높게 설정될 수 있다. UDC / MF 한계치 설정점이 프로세스 요청된 설정점 UDC / MF - Set 으로 변화될 것이다.

산소 유동이 요청된 MF-전력(PMF-Set) 및 실제 MF-전력(PMF-Act)의 차이에 의존하여 변화될 것이다. 만약 PMF-Act가 PMF-Set 보다 작다면, 가스 유동, 예를 들어 산소 유동이 증가된다. 만약 PMF-Act가 PMF-Set 보다 크다면, 가스 유동, 예를 들어 산소 유동이 감소된다.

가스 유동, 예를 들어, 산소 유동이 분당 증분유동(deltaFlow) 만큼 한계치들(FlowMinLimit 및 FlowMaxLimit) 내에서 변화될 수 있다. 가스 유량을 변화시키는 것에 의한 MF-전력 제어에 더하여, 전형적으로, 실제 전압(UDC/MF-Act)이 설정점 전압(UDC/MF-Set)에 근접하여야 한다. 만약 실제 전압이 문턱값 한계치 이하가 된다면, 산소 모드 증착이 검출되고 그리고 전술한 바와 같이 반대-대책들(counter-measures)이 제공될 수 있다.

여기에서 개시된 실시예들에 따라서, 여기에서 개시된 바와 같은 폐쇄 루프 제어 조립체, 폐쇄 루프 제어 조립체를 포함하는 장치 및 반응성 층 증착 방법에서, PEM 또는 람다 센서들과 같은 부가적인 하드웨어가 필요하지 않다. 또한, 전이 모드에서 안정적인 증착 레이트, 즉 충분한 증착 레이트가 제공될 수 있다.

기재된 설명은, 최적의 모드를 포함하여, 발명을 개시하기 위해서 그리고 또한 임의 당업자가 발명을 만들고 이용할 수 있게 하기 위해서 예들을 이용하였다. 여러 가지 구체적인 실시예들과 관련하여 발명을 설명하였지만, 당업자는, 발명이 청구항들의 사상 및 범위 내의 변경들과 함께 실행될 수 있다는 것을 이해할 수 있을 것이다. 특히, 앞서서 설명된 실시예들의 예들 및 실시예들 또는 실시예들의 변형들의 상호 비-배타적인 특징들이 서로 조합될 수 있을 것이다.

발명의 특허받을 수 있는 범위는 청구항들에 의해서 규정되고, 당업자가 안출할 수 있는 다른 예들을 포함할 수 있을 것이다. 그러한 다른 예들은 청구항들의 범위에 포함되도록 의도된다.

전술한 내용들이 발명의 실시예들에 관한 것이지만, 발명의 다른 그리고 추가적인 실시예들이 발명의 기본적인 범위로부터 벗어나지 않고도 안출될 수 있을 것이고, 발명의 범위는 이하의 청구항들에 의해서 결정된다.

Claims (15)

- 반응성 증착 프로세스를 제어하는 방법으로서:

전원을 이용하여 음극(cathode)에 전력을 제공하는 단계;

전원에 대한 전압 설정점을 제공하는 단계;

상기 음극으로 제공된 전력과 상호관련된 전력 값을 수신하는 단계; 및

폐쇄 루프 제어를 제공하기 위해서 상기 전력 값에 의존하여 프로세스 가스의 유동을 제어하는 단계를 포함하는, 방법. - 제 1 항에 있어서,

상기 음극으로 제공되는 전력이, 특히 발진 주파수가 1 kHz 내지 200 kHz인, MF 전력인, 방법. - 제 1 항 또는 제 2 항에 있어서,

상기 전압 설정점이 상기 전원에 대한 상한선인, 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 전압 설정점이 전이 모드에서 상기 음극을 동작시키도록 구성되는, 방법. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 전력 값이, 특히 MF 전력으로서, 상기 음극으로 제공되는 실제 전력인, 방법. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

상기 수신된 전력 값이 상기 프로세스 가스의 유동을 제어하는 것에 의해서 안정화되는, 방법. - 제 1 항 내지 제 6 항 중 어느 한 항에 있어서,

상기 프로세스 가스가 산소를 포함하고, 특히 상기 산소 유동이 제어되는, 방법. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

상기 전원에 의해서 제공되는 전압의 실제 전압 값을 수신하는 단계 및 상기 실제 값을 기초로 증착 모드를 모니터링하는 단계를 더 포함하는, 방법. - 챔버 및 음극을 내부에 가지는 증착 장치 내에서의 반응성 증착 프로세스를 위해서 구성된 폐쇄 루프 제어 조립체로서:

상기 음극에 전력을 제공하기 위해서 상기 음극에 연결된 전원;

상기 챔버 내로 프로세스 가스를 제공하도록 구성된 가스 공급부; 및

상기 전원에 대한 전압 설정점을 제공하기 위해서 그리고 상기 전원으로부터 전력 값을 수신하기 위해서 상기 전원에 연결된 제어기 ― 상기 제어기는 상기 전력 값에 의존하여 상기 프로세스 가스의 가스 유동을 제어하기 위해서 상기 가스 공급부에 추가적으로 연결됨 ―

를 포함하는, 폐쇄 루프 제어 조립체. - 제 9 항에 있어서,

상기 전력 값이 상기 음극으로 제공되는 전력인, 폐쇄 루프 제어 조립체. - 제 9 항 또는 제 10 항에 있어서,

상기 전원이, 특히 DC 발생기 및 발진기를 가지는, MF 전원인, 폐쇄 루프 제어 조립체. - 제 9 항 내지 제 11 항 중 어느 한 항에 있어서,

상기 전원이, 발진 주파수가 1 kHz 내지 200 kHz인 전력을 제공하도록 구성되는, 폐쇄 루프 제어 조립체. - 제 9 항 내지 제 12 항 중 어느 한 항에 있어서,

상기 제어기가 제 1 항 내지 제 8 항 중 어느 한 항에 따른 방법들 중 적어도 하나를 실시하기 위한 조립체에 대해서 구성된 프로그램 코드를 포함하는, 폐쇄 루프 제어 조립체. - 제 9 항 내지 제 13 항 중 어느 한 항에 있어서,

상기 전압 설정점이 상한 전압 한계선인, 폐쇄 루프 제어 조립체. - 기판 상에 층을 반응성 증착하기 위한 증착 장치로서:

내부에서 기판 상에 층을 증착하기 위한 챔버;

상기 챔버 내에서 플라즈마를 생성하기 위한 음극; 및

제 9 항 내지 제 14 항 중 어느 한 항에 따른 폐쇄 루프 제어 조립체를 포함하는, 증착 장치.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/EP2011/071425 WO2013079108A1 (en) | 2011-11-30 | 2011-11-30 | Closed loop control |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187035066A Division KR20180132975A (ko) | 2011-11-30 | 2011-11-30 | 폐쇄 루프 제어 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140097510A true KR20140097510A (ko) | 2014-08-06 |

Family

ID=45349469

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147017890A KR20140097510A (ko) | 2011-11-30 | 2011-11-30 | 폐쇄 루프 제어 |

| KR1020187035066A KR20180132975A (ko) | 2011-11-30 | 2011-11-30 | 폐쇄 루프 제어 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187035066A KR20180132975A (ko) | 2011-11-30 | 2011-11-30 | 폐쇄 루프 제어 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9758855B2 (ko) |

| EP (1) | EP2785892B1 (ko) |

| JP (1) | JP6305929B2 (ko) |

| KR (2) | KR20140097510A (ko) |

| CN (1) | CN103958723B (ko) |

| TW (1) | TWI592510B (ko) |

| WO (1) | WO2013079108A1 (ko) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI641292B (zh) | 2008-08-04 | 2018-11-11 | Agc北美平面玻璃公司 | 電漿源 |

| JP2017525853A (ja) * | 2014-09-01 | 2017-09-07 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 材料を基板上に堆積するためのアセンブリ及び方法 |

| EP3228160B1 (en) | 2014-12-05 | 2021-07-21 | AGC Glass Europe SA | Hollow cathode plasma source |

| CN107615888B (zh) | 2014-12-05 | 2022-01-04 | 北美Agc平板玻璃公司 | 利用宏粒子减少涂层的等离子体源和将等离子体源用于沉积薄膜涂层和表面改性的方法 |

| US9721765B2 (en) * | 2015-11-16 | 2017-08-01 | Agc Flat Glass North America, Inc. | Plasma device driven by multiple-phase alternating or pulsed electrical current |

| US10573499B2 (en) | 2015-12-18 | 2020-02-25 | Agc Flat Glass North America, Inc. | Method of extracting and accelerating ions |

| US10242846B2 (en) | 2015-12-18 | 2019-03-26 | Agc Flat Glass North America, Inc. | Hollow cathode ion source |

| DE102016116762B4 (de) * | 2016-09-07 | 2021-11-11 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zum Abscheiden einer Schicht mittels einer Magnetronsputtereinrichtung |

| US10944103B2 (en) | 2017-11-09 | 2021-03-09 | Applied Materials, Inc. | Ex-situ solid electrolyte interface modification using chalcogenides for lithium metal anode |

| US11631840B2 (en) | 2019-04-26 | 2023-04-18 | Applied Materials, Inc. | Surface protection of lithium metal anode |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2821119C2 (de) | 1978-05-13 | 1983-08-25 | Leybold-Heraeus GmbH, 5000 Köln | Verfahren und Anordnung zur Regelung des Entladungsvorganges in einer Katodenzerstäubungsanlage |

| US4201645A (en) | 1978-06-26 | 1980-05-06 | Robert J. Ferran | Closed-loop sputtering system and method of operating same |

| DE4106513C2 (de) | 1991-03-01 | 2002-06-13 | Unaxis Deutschland Holding | Verfahren zur Regelung eines reaktiven Sputterprozesses und Vorrichtung zur Durchführung des Verfahrens |

| US6106676A (en) | 1998-04-16 | 2000-08-22 | The Boc Group, Inc. | Method and apparatus for reactive sputtering employing two control loops |

| JP2002529600A (ja) | 1998-11-06 | 2002-09-10 | シヴァク | 高レート・コーティング用のスパッタリング装置および方法 |

| US6537428B1 (en) * | 1999-09-02 | 2003-03-25 | Veeco Instruments, Inc. | Stable high rate reactive sputtering |

| JP3866615B2 (ja) * | 2002-05-29 | 2007-01-10 | 株式会社神戸製鋼所 | 反応性スパッタリング方法及び装置 |

| DE102004006131B4 (de) | 2004-02-07 | 2005-12-15 | Applied Films Gmbh & Co. Kg | Bandbeschichtungsanlage mit einer Vakuumkammer und einer Beschichtungswalze |

| JP2010229523A (ja) * | 2009-03-27 | 2010-10-14 | Bridgestone Corp | 導電性透明化合物薄膜の成膜方法および導電性透明化合物薄膜 |

| DE102009061065A1 (de) | 2009-06-26 | 2011-09-29 | Von Ardenne Anlagentechnik Gmbh | Verfahren zur Beschichtung eines Subtrates in einer Vakuumkammer mit einem rotierenden Magnetron |

-

2011

- 2011-11-30 CN CN201180075166.4A patent/CN103958723B/zh active Active

- 2011-11-30 US US14/357,168 patent/US9758855B2/en not_active Expired - Fee Related

- 2011-11-30 KR KR1020147017890A patent/KR20140097510A/ko active Application Filing

- 2011-11-30 WO PCT/EP2011/071425 patent/WO2013079108A1/en active Application Filing

- 2011-11-30 KR KR1020187035066A patent/KR20180132975A/ko not_active Application Discontinuation

- 2011-11-30 JP JP2014543775A patent/JP6305929B2/ja active Active

- 2011-11-30 EP EP11796945.1A patent/EP2785892B1/en not_active Revoked

-

2012

- 2012-11-29 TW TW101144735A patent/TWI592510B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015500921A (ja) | 2015-01-08 |

| EP2785892B1 (en) | 2017-09-27 |

| US20150152542A1 (en) | 2015-06-04 |

| CN103958723A (zh) | 2014-07-30 |

| TWI592510B (zh) | 2017-07-21 |

| TW201329279A (zh) | 2013-07-16 |

| CN103958723B (zh) | 2017-04-05 |

| KR20180132975A (ko) | 2018-12-12 |

| WO2013079108A1 (en) | 2013-06-06 |

| JP6305929B2 (ja) | 2018-04-04 |

| EP2785892A1 (en) | 2014-10-08 |

| US9758855B2 (en) | 2017-09-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20140097510A (ko) | 폐쇄 루프 제어 | |

| US11680322B2 (en) | Method for forming a laminated film on a substrate | |

| EP2003225B1 (en) | Ion gun system, vapor deposition apparatus and process for producing lens | |

| TWI526564B (zh) | Film forming apparatus and film forming method | |

| JP4524209B2 (ja) | 成膜装置 | |

| JP6596474B2 (ja) | 閉ループ制御 | |

| CN215050676U (zh) | 一种多功能真空镀膜设备 | |

| US6783640B2 (en) | Sputtering method and sputtering apparatus | |

| US20120132517A1 (en) | Method for coating a substrate in a vacuum chamber having a rotating magnetron | |

| EP3050073B1 (en) | Method for controlling a gas supply to a process chamber, controller for controlling a gas supply to a process chamber, and apparatus thereof | |

| US6456483B1 (en) | Electrodes for electrolytic capacitors and production process thereof | |

| WO2019154490A1 (en) | Deposition apparatus, method of coating a flexible substrate and flexible substrate having a coating | |

| KR20170048510A (ko) | 기판 상에 재료를 증착하기 위한 어셈블리 및 방법 | |

| TWI752266B (zh) | 用以形成一電化學能儲存裝置之一元件的一陶瓷層的方法、蒸發源以及處理腔室 | |

| TWI812642B (zh) | 用以控制一基材上之一陶瓷層的一厚度的方法及處理系統及應用其之卷對卷系統 | |

| CN107916406B (zh) | 用于双极磁控溅射的方法和磁控装置 | |

| JP2007308728A (ja) | 結晶性薄膜の成膜方法 | |

| JP2015074790A (ja) | プラズマ処理装置および処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| AMND | Amendment | ||

| AMND | Amendment | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment | ||

| A107 | Divisional application of patent | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL NUMBER: 2018101004909; TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20181203 Effective date: 20191119 |