KR20130101564A - 무기 섬유 - Google Patents

무기 섬유 Download PDFInfo

- Publication number

- KR20130101564A KR20130101564A KR1020137015152A KR20137015152A KR20130101564A KR 20130101564 A KR20130101564 A KR 20130101564A KR 1020137015152 A KR1020137015152 A KR 1020137015152A KR 20137015152 A KR20137015152 A KR 20137015152A KR 20130101564 A KR20130101564 A KR 20130101564A

- Authority

- KR

- South Korea

- Prior art keywords

- weight

- alumina

- calcia

- inorganic fiber

- sodia

- Prior art date

Links

- 239000012784 inorganic fiber Substances 0.000 title claims abstract description 145

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims abstract description 106

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 claims abstract description 99

- 239000000292 calcium oxide Substances 0.000 claims abstract description 96

- 235000012255 calcium oxide Nutrition 0.000 claims abstract description 96

- 239000000835 fiber Substances 0.000 claims abstract description 83

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims abstract description 63

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 claims abstract description 52

- 229910052700 potassium Inorganic materials 0.000 claims abstract description 52

- 239000011591 potassium Substances 0.000 claims abstract description 52

- 238000000034 method Methods 0.000 claims abstract description 26

- 239000012774 insulation material Substances 0.000 claims abstract description 11

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 claims description 72

- 239000000377 silicon dioxide Substances 0.000 claims description 28

- 239000000155 melt Substances 0.000 claims description 26

- 235000011118 potassium hydroxide Nutrition 0.000 claims description 24

- 239000000203 mixture Substances 0.000 claims description 23

- 238000004519 manufacturing process Methods 0.000 claims description 14

- 206010016654 Fibrosis Diseases 0.000 claims description 8

- 230000004761 fibrosis Effects 0.000 claims description 8

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 claims description 6

- 238000007664 blowing Methods 0.000 claims description 4

- 238000009987 spinning Methods 0.000 claims description 4

- 239000002253 acid Substances 0.000 claims description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 2

- 229910010272 inorganic material Inorganic materials 0.000 claims 1

- 239000011147 inorganic material Substances 0.000 claims 1

- 238000009413 insulation Methods 0.000 abstract description 17

- 235000012239 silicon dioxide Nutrition 0.000 abstract description 14

- 229910002026 crystalline silica Inorganic materials 0.000 abstract description 7

- 239000002504 physiological saline solution Substances 0.000 abstract 1

- 238000012360 testing method Methods 0.000 description 22

- 229910004298 SiO 2 Inorganic materials 0.000 description 21

- 239000000463 material Substances 0.000 description 12

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 11

- 239000012530 fluid Substances 0.000 description 10

- 239000011810 insulating material Substances 0.000 description 10

- 238000011084 recovery Methods 0.000 description 9

- 230000006835 compression Effects 0.000 description 8

- 238000007906 compression Methods 0.000 description 8

- 229910052681 coesite Inorganic materials 0.000 description 7

- 229910052906 cristobalite Inorganic materials 0.000 description 7

- 239000012535 impurity Substances 0.000 description 7

- 229910052682 stishovite Inorganic materials 0.000 description 7

- DLYUQMMRRRQYAE-UHFFFAOYSA-N tetraphosphorus decaoxide Chemical compound O1P(O2)(=O)OP3(=O)OP1(=O)OP2(=O)O3 DLYUQMMRRRQYAE-UHFFFAOYSA-N 0.000 description 7

- 229910052905 tridymite Inorganic materials 0.000 description 7

- 238000004090 dissolution Methods 0.000 description 6

- 238000002844 melting Methods 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- 206010061592 cardiac fibrillation Diseases 0.000 description 5

- 238000000576 coating method Methods 0.000 description 5

- 230000002600 fibrillogenic effect Effects 0.000 description 5

- 239000002994 raw material Substances 0.000 description 5

- 239000011248 coating agent Substances 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 229910019142 PO4 Inorganic materials 0.000 description 3

- 210000004072 lung Anatomy 0.000 description 3

- 239000010452 phosphate Substances 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 230000002035 prolonged effect Effects 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- -1 Sodia Substances 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 239000004568 cement Substances 0.000 description 2

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 230000004907 flux Effects 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000000338 in vitro Methods 0.000 description 2

- 239000004615 ingredient Substances 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 2

- 239000011214 refractory ceramic Substances 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- ORKBYCQJWQBPFG-WOMZHKBXSA-N (8r,9s,10r,13s,14s,17r)-13-ethyl-17-ethynyl-17-hydroxy-1,2,6,7,8,9,10,11,12,14,15,16-dodecahydrocyclopenta[a]phenanthren-3-one;(8r,9s,13s,14s,17r)-17-ethynyl-13-methyl-7,8,9,11,12,14,15,16-octahydro-6h-cyclopenta[a]phenanthrene-3,17-diol Chemical compound OC1=CC=C2[C@H]3CC[C@](C)([C@](CC4)(O)C#C)[C@@H]4[C@@H]3CCC2=C1.O=C1CC[C@@H]2[C@H]3CC[C@](CC)([C@](CC4)(O)C#C)[C@@H]4[C@@H]3CCC2=C1 ORKBYCQJWQBPFG-WOMZHKBXSA-N 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 244000299492 Thespesia populnea Species 0.000 description 1

- 235000011941 Tilia x europaea Nutrition 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 239000003929 acidic solution Substances 0.000 description 1

- 229910000323 aluminium silicate Inorganic materials 0.000 description 1

- 210000001132 alveolar macrophage Anatomy 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- XFWJKVMFIVXPKK-UHFFFAOYSA-N calcium;oxido(oxo)alumane Chemical compound [Ca+2].[O-][Al]=O.[O-][Al]=O XFWJKVMFIVXPKK-UHFFFAOYSA-N 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000004814 ceramic processing Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000012993 chemical processing Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000009089 cytolysis Effects 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000009506 drug dissolution testing Methods 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 230000009970 fire resistant effect Effects 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 238000009616 inductively coupled plasma Methods 0.000 description 1

- 239000004571 lime Substances 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 210000002540 macrophage Anatomy 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000001404 mediated effect Effects 0.000 description 1

- 238000002074 melt spinning Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000003278 mimic effect Effects 0.000 description 1

- 239000011490 mineral wool Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000012768 molten material Substances 0.000 description 1

- 239000004570 mortar (masonry) Substances 0.000 description 1

- 229910052863 mullite Inorganic materials 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000004611 spectroscopical analysis Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 239000004034 viscosity adjusting agent Substances 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

- 238000004876 x-ray fluorescence Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B1/00—Constructions in general; Structures which are not restricted either to walls, e.g. partitions, or floors or ceilings or roofs

- E04B1/62—Insulation or other protection; Elements or use of specified material therefor

- E04B1/74—Heat, sound or noise insulation, absorption, or reflection; Other building methods affording favourable thermal or acoustical conditions, e.g. accumulating of heat within walls

- E04B1/88—Insulating elements for both heat and sound

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F9/00—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments

- D01F9/08—Artificial filaments or the like of other substances; Manufacture thereof; Apparatus specially adapted for the manufacture of carbon filaments of inorganic material

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C13/00—Fibre or filament compositions

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C25/00—Surface treatment of fibres or filaments made from glass, minerals or slags

- C03C25/10—Coating

- C03C25/42—Coatings containing inorganic materials

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/08—Melt spinning methods

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B1/00—Constructions in general; Structures which are not restricted either to walls, e.g. partitions, or floors or ceilings or roofs

- E04B1/62—Insulation or other protection; Elements or use of specified material therefor

- E04B1/74—Heat, sound or noise insulation, absorption, or reflection; Other building methods affording favourable thermal or acoustical conditions, e.g. accumulating of heat within walls

- E04B2001/742—Use of special materials; Materials having special structures or shape

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Geochemistry & Mineralogy (AREA)

- Physics & Mathematics (AREA)

- Organic Chemistry (AREA)

- Architecture (AREA)

- Materials Engineering (AREA)

- Inorganic Chemistry (AREA)

- Structural Engineering (AREA)

- Civil Engineering (AREA)

- Textile Engineering (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Electromagnetism (AREA)

- Acoustics & Sound (AREA)

- Mechanical Engineering (AREA)

- Inorganic Fibers (AREA)

- Glass Compositions (AREA)

Abstract

섬유 주성분으로서 칼시아, 알루미나, 포타시아 및 임의적으로 소디아를 포함하는 무기 섬유가 제공된다. 또한, 무기 섬유를 제조하는 방법, 및 무기 섬유를 포함하는 단열재를 사용하여 단열 물품을 제조하는 방법이 제공된다. 무기 섬유는 생리 식염수에서 가용성이고, 결정질 실리카를 형성시키지 않고, 1260℃ 이상의 온도에 대해 내성이다.

Description

관련 출원에 대한 상호 참조 문헌

본 출원은 35 U.S.C.§119(e) 하에 2010년 11월 16일에 출원된 미국 가출원 제61/414,143호의 출원일의 이득을 주장하며, 이 기초출원은 본원에 참조로 병합된다.

기술 분야

단열, 절연, 또는 방음 재료로서 유용하고 1260℃ 이상의 사용 온도를 갖는 내고온성 무기 섬유(high temperature resistant inorganic fiber)가 제공된다. 내고온성 무기 섬유는 용이하게 제조 가능하고, 사용 온도에 장시간 노출 후에 낮은 수축을 나타내고, 사용 온도에 노출 후에 양호한 기계적 강도를 유지하고, 생리학적 유체에서 가용성이다.

차단 재료(insulation material) 산업에서는 단열 및 방음 적용에서 생리학적 유체 중에서 오래 지속되지 않는 섬유, 즉 낮은 생체잔류성(biopersistence)을 나타내는 섬유 조성물을 사용하는 것이 바람직하다는 것을 밝혀내었다. 후보 재료들이 제안되었지만, 이러한 재료들의 사용 제한 온도는 유리질 섬유 및 세라믹 섬유를 포함하는 내고온성 섬유(high temperature resistant fiber)가 적용되는 다수의 적용에 제공하기에는 충분히 높지 않다. 생리학적 매질에서 오래 지속되지 않거나(non-durable) 분해 가능한, 섬유 재료 패밀리 내의 여러 조성물들이 제안되었다.

내고온성 섬유는 또한 단열될 물품에 효과적인 열적 보호를 제공하기 위하여, 예상되는 노출 온도에서 그리고 예상되는 사용 온도에 장시간의 또는 연속적인 노출 후에, 최소한의 선형 수축(linear shrinkage)을 나타내어야 한다.

단열에서 이용되는 섬유의 중요한 수축 특징으로 표현되는 온도 내성(temperature resistance) 이외에, 또한 섬유는 사용 또는 서비스 온도에 노출 동안에 그리고 노출 후에, 섬유가 사용시에 이의 구조적 건전성(structural integrity) 및 단열 특징들을 유지시키게 하는 기계적 강도 특징을 갖는 것이 요구된다.

섬유의 기계적 건전성(mechanical integrity)의 하나의 특징은 이의 서비스 후 마손도(after service friability)이다. 섬유가 부서지기 쉬울수록, 즉 더욱 용이하게 분말로 파쇄되거나 부스러질수록, 보다 낮은 기계적 건전성을 갖는다. 일반적으로, 내고온성 및 생리학적 유체에서의 비-잔류성(non-durable) 둘 모두를 나타내는 무기 섬유는 또한 비교적 높은 서비스 후 마손도를 나타낸다. 이는 이의 단열 목적을 달성하기 위해 필수적 구조를 제공하는데, 서비스 온도에 노출 후의 강도 또는 기계적 건전성이 떨어지는 섬유를 야기시킨다.

이에 따라, 요망되는 구성성분들의 섬유화 가능한 용융물(fiberizable melt)로부터 용이하게 제작 가능하고 1100℃ 이상의 서비스 온도에 노출 동안 그리고 노출 후에 낮은 수축을 나타내고 예상되는 사용 온도에 노출 후에 낮은 취성을 나타내고 1100℃ 이상의 사용 온도에 노출 후에 기계적 건전성을 유지시키는 개선된 무기 섬유 조성물을 제조하는 것이 여전히 요망되고 있다.

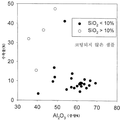

도 1은 다양한 양의 실리카 및 알루미나에 대한 칼시아(calcia), 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 도시한 그래프;

도 2는 다양한 양의 알루미나에 대한 인 펜톡사이드로 코팅된 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 도시한 그래프;

도 3은 다양한 알루미나에 대한 인 펜톡사이드로 코팅된 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유 블랭킷(blanket)의 수축률을 도시한 그래프;

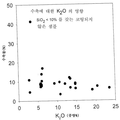

도 4는 다양한 양의 포타시아(potassia) 및 비교적 소량의 실리카를 포함하는 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 도시한 그래프;

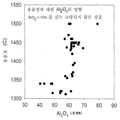

도 5는 다양한 양의 알루미나 및 비교적 소량의 실리카를 포함하는 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 용융점(melting point)을 도시한 그래프.

도 2는 다양한 양의 알루미나에 대한 인 펜톡사이드로 코팅된 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 도시한 그래프;

도 3은 다양한 알루미나에 대한 인 펜톡사이드로 코팅된 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유 블랭킷(blanket)의 수축률을 도시한 그래프;

도 4는 다양한 양의 포타시아(potassia) 및 비교적 소량의 실리카를 포함하는 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 도시한 그래프;

도 5는 다양한 양의 알루미나 및 비교적 소량의 실리카를 포함하는 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 용융점(melting point)을 도시한 그래프.

단열, 절연 또는 방음 재료로서 유용한 내고온성 무기 섬유가 기술된다. 내고온성 무기 섬유는 용이하게 제조 가능하고, 사용 온도(use temperature)에 장시간 노출 후에 낮은 수축을 나타내고, 사용 온도에 노출 후에 양호한 기계적 강도를 유지하고, 생리학적 유체에서 가용성이다(즉, 비-생체잔류성(non-biopersistent)).

무기 섬유는 1260℃ 이상의 사용 온도를 갖는다. 내고온성 무기 섬유는 모의 생리학적 유체, 예를 들어 모의 폐액(simulated lung fluid)에서 가용성이고, 결정질 실리카를 형성시키지 않는다.

무기 섬유는 칼시아, 알루미나, 및 포타시아의 섬유화 생성물(fiberization product)을 포함한다. 특정의 예시적 구체예에 따르면, 무기 섬유는 칼시아, 알루미나, 포타시아 및 소디아(sodia)의 섬유화 생성물을 포함한다.

또한, 칼시아, 알루미나 및 포타시아를 포함하는 성분으로 용융물을 형성시키고 용융물로부터 섬유를 제조하는 것을 포함하는, 무기 섬유를 제조하는 방법이 제공된다.

특정 구체예에 따르면, 무기 섬유를 제조하는 방법은 칼시아, 알루미나, 포타시아 및 소디아를 포함하는 성분으로 용융물을 형성시키고, 용융물로부터 섬유를 제조하는 것을 포함한다.

단열 재료 또는 물품이 추가적으로 제공된다. 단열 재료 또는 물품은 칼시아, 알루미나 및 포타시아의 섬유화 생성물을 포함하는 복수의 무기 섬유를 포함한다.

특정의 예시적 구체예에 따르면, 단열 재료 또는 물품은 칼시아, 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함하는 복수의 무기 섬유를 포함한다.

또한, 물품을 단열시키는 방법이 제공된다. 물품을 단열시키는 방법은 단열될 물품 상에, 물품 안에, 물품 부근에 또는 물품 주위에 칼시아, 알루미나 및 포타시아의 섬유화 생성물을 포함하는 복수의 무기 섬유를 포함하는 단열 재료 또는 물품을 위치시키는 것을 포함한다.

특정의 예시적 구체예에 따르면, 물품을 단열시키는 방법은 단열될 물품 상에, 물품 안에, 물품 부근에 또는 물품 주위에 칼시아, 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함하는 복수의 무기 섬유를 포함하는 단열 재료 또는 물품을 위치시키는 것을 포함한다.

무기 섬유로부터 제조된 단열 재료는 이러한 것들이 1260℃ 이상의 연속적인 서비스(continuous service) 또는 사용 온도를 나타낸다는 점에서 내화성이다.

무기 섬유는 생리학적 유체에서 비-내구성이거나 비-생체잔류성을 갖는다. 생리학적 유체에서 "비-내구성" 또는 "비-생체잔류성"은, 무기 섬유가 시험관내 시험 동안에 이러한 유체, 예를 들어 모의 폐액에서 적어도 일부 용해되거나 분해된다는 것을 의미한다.

내구성 시험은 인간 폐에서 발견되는 온도 및 화학적 조건을 모사하는 조건 하에서 섬유로부터 중량이 손실되는 속도(ng/㎠-hr)를 측정한다. 특히, 본원에서 논의되는 섬유는 pH 4.5로 산성화된 모의 폐액에서 고도로 가용성이다. 이러한 용액이 폐포 대식세포 내에서 산성의 화학적 환경을 대표하는 것으로 사료된다. 이에 따라, 높은 산-용해도를 갖는 섬유는 대식세포에 의해 매개된 용해 공정에 의해서 파괴되고 폐로부터 제거될 수 있다. 종래 섬유 용해 연구는 산 pH 섬유 용해 시험을 논의하였다[M. Guldberg, et al., "Measurement of In-Vitro Fibre Dissolution Rate at Acidic pH", Annals of Occupational Hygiene, V. 42, No. 4, pp 233-244, 1998].

pH 4.5로 산성화된 폐액에서 섬유의 용해율을 측정하기 위하여, 대략 0.1 g의 섬유를 37℃로 가온된 모의 폐액을 함유한 50 ㎖ 원심분리 튜브에 넣는다. 이후에, 이를 진탕 배양기(shaking incubator)에 6시간 동안 배치시키고 분 당 100회 사이클로 교반한다. 시험의 마지막에, 튜브를 원심분리하고 용액을 60 ㎖ 시린지에 붓는다. 이후에, 상기 용액을 0.45 ㎛ 필터를 통해 가압시켜 임의의 미립자를 제거하고, 유도결합 플라즈마 분광 분석을 이용하여 유리 성분에 대해 시험한다. 이러한 시험은 거의 중성의 pH 용액 또는 산성 용액 중 어느 하나를 사용하여 수행될 수 있다. 특정 용해율 표준이 존재하는 것은 아니지만, 100 ng/ hr을 초과의 용해 수치를 갖는 섬유는 비-생체잔류성 섬유를 가리키는 것으로 여겨진다.

무기 섬유는 또한 예상되는 사용 온도에서의 수축에 대해 시험된다. 여러 무기 섬유를 적합한 시험 패드로 형성시킨다. 무기 섬유의 시험 패드의 길이 및 폭 치수(통상적으로 3×5 인치)를 캘리퍼스(caliper)를 이용하여 측정한다. 시험 패드의 길이 및 폭 치수를 측정한 후에, 상기 패드를 로(furnace)에 위치시킨다. 시험 로의 온도를 요망되는 시험 온도로 상승시키고, 이러한 온도에서 고정된 시간 동안 실질적으로 유지시킨다. 시험로에서 요망되는 온도로 그리고 요망되는 고정된 시간 동안에 시험 패드를 가열시킨 후에, 시험 패드를 시험로로부터 제거하고, 시험 패드의 길이 및 폭 치수를 다시 한번 측정하여 시험 로에서의 가열에 응하여 발생된 치수의 임의의 변화를 측정하였다.

특정의 예시적 구체예에 따르면, 무기 섬유는 상술된 시험 방법으로 측정하여, 24시간 동안 1260℃의 사용 온도에 노출에 대하여 약 5% 미만의 선형 수축을 나타낸다.

사용 온도에 노출 후에 기계적 강도를 유지하기 위한 무기 섬유의 능력은 압축 복원 시험에 의해 평가되었다. 압축 복원(compression recovery)은 제공된 시간 동안 요망되는 사용 온도에 섬유의 노출에 대응한 무기 섬유의 기계적 성능의 척도(measure)이다. 압축 복원은 무기 섬유 재료로부터 제작된 시험 패드를 선택된 시간 동안 시험 온도로 발화시킴으로써 측정된다. 발화된 시험 패드는 이후에 이의 본래 두께의 절반으로 압축되고 회복되게 할 수 있다. 회복되는 양은 패드의 압축된 두께의 복원 백분율로서 측정된다. 압축 복원은 24시간 동안 1260℃의 사용 온도로 노출시킨 후에 측정된다. 특정의 예시적 구체예에 따르면, 무기 섬유로부터 제작된 시험 패드는 적어도 10%의 압축 복원을 나타낸다. 다른 예시적 구체예에 따르면, 무기 섬유로부터 제작된 시험 패드는 약 10% 내지 약 20%의 압축 복원을 나타낸다. 다른 예시적 구체예에 따르면, 무기 섬유로부터 제작된 시험 패드는 약 11% 내지 약 17%의 압축 복원을 나타낸다.

무기 섬유는 결정질 실리카를 형성시키지 않는다. 섬유의 이러한 양태는 결정질 실리카가 형성하게 하는데 충분치 않게 SiO2를 존재하게 함으로써 제어된다. 이러한 경우에서, SiO2의 양은 15 중량% 미만으로 제한되며, 통상적으로 SiO2의 양은 10 중량% 미만이다. 섬유가 가열될 때, 임의의 SiO2는 다른 섬유 성분들(예를 들어, 물라이트 또는 울라스토나이트)과 조합된 결정질 생성물을 형성시킬 것이다. SiO2가 과량으로 존재하지 않는 한, 어떠한 결정질 실리카도 형성하지 않을 것이다. 본 섬유 중에 결정질 실리카의 부재는 열처리된 섬유의 X-선 회절 분석에 의해 추가로 확인되며, 이는 임의 형태의 결정질 실리카의 부재를 가리킨다.

비제한적이고 단지 예시로서, 무기 섬유에 포함된 알칼리 금속 옥사이드는 포타시아, 소디아, 또는 포타시아와 소디아의 혼합물을 포함할 수 있다. 특정 구체예에 따르면, 섬유화 생성물은 약 35 중량% 이하의 포타시아 또는 포타시아와 소디아의 조합물을 포함할 수 있다. 다른 구체예에 따르면, 섬유화 생성물은 약 20 중량% 이하의 포타시아 또는 포타시아와 소디아의 조합물을 포함할 수 있다.

특정의 예시적 구체예에 따르면, 내고온성 무기 섬유는 칼시아, 알루미나, 포타시아 및 보리아(boria)를 포함하는 원료의 용융물의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 내고온성 무기 섬유는 칼시아, 알루미나, 소디아 및 보리아를 포함하는 원료의 용융물의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 내고온성 무기 섬유는 칼시아, 알루미나, 포타시아, 소디아 및 보리아를 포함하는 원료의 용융물의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 소디아의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아, 및 소디아의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 포타시아, 15 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 소디아, 15 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아 및 소디아, 15 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 포타시아, 10 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 소디아, 10 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아 및 소디아, 10 중량% 이하의 SiO2의 섬유화 생성물를 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함하며, 여기서 섬유는 15 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 포타시아, 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함하며, 여기서 섬유는 15 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 포타시아, 및 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 및 포타시아의 섬유화 생성물을 포함하며, 여기서 섬유는 15 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

다른 예시적 구체예에 따르면, 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 포타시아 및 소디아의 섬유화 생성물을 포함하며, 여기서 섬유는 10 중량% 이하의 SiO2를 함유한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 약 20 중량% 이하의 포타시아의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 약 20 중량% 이하의 소디아의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 약 20 중량% 이하의 포타시아와 소디아의 조합물의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 20 중량% 이하의 포타시아 및 소디아, 및 약 15 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 20 중량% 이하의 포타시아 및 소디아, 및 약 10 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 포타시아, 및 약 15 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 소디아, 및 약 15 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 포타시아와 소디아의 조합물, 및 약 15 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 포타시아, 및 약 10 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 소디아의 조합물, 및 약 10 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 무기 섬유는 약 20 중량% 내지 약 35 중량%의 칼시아, 약 60 중량% 내지 약 70 중량%의 알루미나, 약 5 중량% 내지 약 10 중량%의 포타시아와 소디아의 조합물, 및 약 10 중량% 이하의 SiO2의 섬유화 생성물을 포함한다.

특정의 예시적 구체예에 따르면, 인 펜톡사이드 코팅은 섬유화에서 무기 섬유 상에 또는 무기 섬유 블랭킷의 표면 상에 코팅될 수 있다.

무기 섬유가 제조될 수 있는 섬유 화학물질의 예시적 예는 하기를 포함한다:

- 약 18 중량%의 칼시아, 약 72 중량%의 알루미나, 및 약 10 중량%의 포타시아;

- 약 27 중량%의 칼시아, 약 63 중량%의 알루미나, 및 약 10 중량%의 포타시아;

- 약 36 중량%의 칼시아, 약 54 중량%의 알루미나, 및 약 10 중량%의 포타시아; 및

- 약 45 중량%의 칼시아, 약 45 중량%의 알루미나, 및 약 10 중량%의 포타시아.

특정 구체예에 따르면, 칼시아, 알루미나, 포타시아 및/또는 소디아의 섬유화 생성물은 60 중량% 초과의 알루미나로부터 제조되고, 5 중량% 이하의 실리카 불순물을 함유하고, 24시간 동안 1260℃의 온도로 노출시킨 후에 10% 이하의 선형 수축을 나타냄을 포함한다.

섬유 용융물용 원료는 요구되는 화학 및 순도를 공급할 수 있는 임의의 적합한 공급원으로부터 얻어질 수 있다. 비제한적으로, 칼슘 옥사이드의 적합한 공급원은 요망되는 비의 CaO/Al2O3를 갖는 칼슘-알루미네이트 시멘트, 석회, 석회석 및 생석회를 포함한다. 비제한적으로, 알루미나의 적합한 공급원은 요망되는 순도를 가지고 필요한 경우에 요망되는 화학을 달성하기 위해 CaO-함유 재료와 배합될 수 있는 공급원이다.

칼시아 및 알루미나 이외에, 무기 섬유는 약 10 중량% 이하의 불순물을 함유할 수 있다. 이러한 불순물은 철 옥사이드를 포함할 수 있다. 철 옥사이드 불순물이 출발 원료로부터 섬유화 용융물에 존재하는 경우에, 이러한 불순물들은 대개 Fe2O3로 계산하여, 약 1 중량% 이하의 양으로 존재한다.

무기 섬유 중의 불순물은 섬유의 총 중량을 기준으로 하여, 10 중량% 이하의 실리카 불순물을 포함할 수 있다. 그러나, 특정 구체예에서, 섬유는 약 4 중량% 미만의 실리카, 또는 심지어 약 2 중량% 이하 정도로 적은 실리카를 함유할 수 있다.

무기 섬유의 선형 수축은 섬유의 내고온성 또는 특정의 연속적인 서비스 또는 사용 온도에서의 이의 성능의 우수한 척도이다. 섬유는 24시간 동안 1260℃의 서비스 온도에 노출 후에 20% 이하의 선형 수축을 나타낸다. 이에 따라, 섬유는 적어도 1260℃ 이상의 연속적인 서비스 또는 작동 온도에서 단열 적용을 위해 유용하다. 또한, 섬유가 1400℃ 이상의 온도로 노출될 때까지 섬유가 용융되지 않는 것으로 확인되었다.

또한, 모의 생리학적 유체에서 비-내구성이고 낮은 수축을 나타내는 내고온성 무기 섬유를 제조하는 방법이 제공된다. 무기 섬유를 제조하는 방법은 칼시아, 알루미나, 포타시아 및 임의적으로 소디아를 포함하는 성분들의 재료 용융물을 형성시키고, 성분들의 용융물로부터 섬유를 제조하는 것을 포함한다. 무기 섬유는 표준 용융 방사(spinning) 또는 섬유 블로잉(blowing) 기술에 의해 성분들의 용융물로부터 생성될 수 있다. 대안적인 구체예에 따르면, 무기 섬유를 제조하는 방법은 칼시아, 알루미나, 포타시아 및 임의적으로 소디아, 및 보리아를 포함하는 성분들의 재료 용융물을 형성시키고, 성분들의 용융물로부터 섬유를 제조하는 것을 포함한다.

특정 구체예에 따르면, 무기 섬유를 제조하는 방법은 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 약 10 중량% 이하의 포타시아 및 임의적으로 소디아를 포함하는 성분들의 재료 용융물을 형성시키고 성분들의 용융물로부터 섬유를 제조하는 것을 포함한다.

다른 구체예에 따르면, 무기 섬유를 제조하는 방법은 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 성분들의 재료 용융물을 형성시키는 것을 포함한다.

다른 구체예에 따르면, 무기 섬유를 제조하는 방법은 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 성분들의 재료 용융물을 형성시키는 것을 포함한다.

다른 구체예에 따르면, 무기 섬유를 제조하는 방법은 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 성분들의 재료 용융물을 형성시키는 것을 포함한다.

성분들의 재료 용융물의 점도는 임의적으로 요망되는 적용을 위해 요구되는 섬유화 프로파일(fiberization profile)을 제공하는데 충분한 양의 점도 조절제의 존재에 의해 조절될 수 있다. 점도 조절제는 용융물의 주성분을 공급하는 원료 중에 존재할 수 있거나, 적어도 일부, 별도로 첨가될 수 있다. 원료의 요망되는 입자 크기는 로 크기(furnace size), 첨가 속도(pour rate), 용융 온도, 체류 시간 등을 포함하는 로처리 조건(furnacing condition)에 의해 결정된다.

상기에 기술된 바와 같이, 무기 섬유는 섬유 블로잉 또는 섬유 방사 기술에 의해 제조될 수 있다. 적합한 섬유 블로잉 기술은 칼시아, 알루미나 및 포타시아 및 임의적으로 소디아를 함유한 출발 원료들을 함께 혼합하여 성분들의 재료 혼합물을 형성시키는 단계, 성분들의 재료 혼합물을 적합한 그릇 또는 용기에 도입하는 단계, 적합한 노즐을 통하여 배출시키기 위해 성분들의 재료 혼합물을 용융시키는 단계, 및 성분들의 용융된 재료 혼합물의 배출된 흐름 상으로 고압 가스를 흘려 보내서 무기 섬유를 제조하는 단계를 포함한다.

적합한 섬유 방사 기술은 출발 원료들을 함께 혼합하여 성분들의 재료 혼합물을 형성시키는 단계, 성분들의 재료 혼합물을 적합한 그릇 또는 용기에 도입하는 단계, 적합한 노즐을 통해서 방사 휠 상으로 배출시키기 위해 성분들의 재료 혼합물을 용융시키는 단계를 포함한다. 용융된 스트림은 이후에 휠 위로 떨어지게 하여 휠을 코팅시키고 구심력을 통해 떨어지게 하며, 이에 의해 적합한 어큐뮬레이터(accumulator) 또는 수집기 상에 수집되는 섬유를 형성시킨다.

또한, 무기 섬유를 함유한 단열 재료를 사용하여 물품을 단열시키는 방법이 제공된다. 물품을 단열시키는 방법은 단열될 물품 상에, 물품 안에, 물품 부근 또는 물품 주위에 복수의 무기 섬유로부터 제조된 단열 재료를 위치시키는 것을 포함한다. 단열 재료에 포함된 무기 섬유는 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 및 약 10 중량% 이하의 포타시아 및 임의적으로 소디아의 섬유화 생성물을 포함하는 무기 섬유이다.

특정 구체예에 따르면, 단열 재료에 포함된 무기 섬유는 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 섬유이다.

특정 구체예에 따르면, 단열 재료에 포함된 무기 섬유는 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 섬유이다.

특정 구체예에 따르면, 단열 재료에 포함된 무기 섬유는 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 및 포타시아 및 임의적으로 소디아를 포함하는 섬유이다.

무기 섬유를 함유한 단열재는 단열 적용에서 표준 광물면(standard mineral wool) 또는 내화 세라믹 섬유(refractory ceramic fiber)에 대한 대체물로서 사용될 수 있다. 무기 섬유를 함유한 단열 재료는 1100℃ 이상의 내성(resistance)을 필요로 하는 단열 적용에 대해 사용될 수 있다. 또한, 무기 섬유를 함유한 단열 재료는 1260℃ 이상의 내성을 필요로 하는 단열 적용에 대해 사용될 수 있다. 비제한적으로, 무기 섬유를 함유한 단열재는 화학적 가공, 석유 가공, 세라믹 가공, 유리 가공, 금속 생산 및 가공 산업에서, 또는 자동차, 항공우주, 기기, 및 방화 산업에서 가열 용기, 예를 들어 로(furnace)를 단열시키기 위해 사용될 수 있다.

무기 섬유는 벌크 섬유(bulk fiber)의 형태로 제공될 수 있다. 추가적으로, 무기 섬유는 매우 다양한 방음, 절연 또는 단열 물품 또는 제품에 도입될 수 있다. 비제한적으로, 예를 들어, 무기 섬유는 니들 블랭킷(needled blanket) 및 스티치 블랭킷(stitched blanket), 보드, 브레이드(braid), 옷감, 확장 페이퍼(expanding paper), 비-확장 페이퍼(non-expanding paper), 직물, 펠트, 캐스트 형상물(cast shape), 모듈, 결합된 모듈, 매트, 패키징, 로프, 테이프, 슬리빙(sleeving), 진공 캐스트 형상물(vacuum cast shape), 직조된 텍스타일(woven textile)을 포함한 블랭킷, 내고온성 코크(caulk), 시멘트, 코팅, 몰타르, 펌핑 가능한 조성물, 퍼티(putty)를 포함한 작업 가능한(workable) 조성물, 및 성형 가능한(moldable) 조성물을 함유하는 내고온성 섬유로 가공될 수 있다.

실시예

하기 실시예는 무기 섬유의 예시적 구체예의 특정 성질들을 추가로 기술하기 위해 제시된 것이다. 그러나, 이러한 실시예는 섬유, 섬유 함유 물품, 또는 이를 제조하거나 이를 단열물로서 사용하는 방법을 어떠한 방식으로도 한정하는 것으로서 해석되지 않아야 한다.

대표적인 무기 섬유를 하기 표 1에 기술된 성분들의 용융물로부터 섬유화하였다.

NC-포스페이트 코팅되지 않음

BC-블로우 코팅(blow coating)에 의해 코팅된 포스페이트

S-분무 도포된 포스페이트

상기 표 1의 섬유의 조성물은 하기 표 2에 기술된 바와 같이 x-선 형광법에 의해 측정되었다.

상기 표 1의 섬유의 조성물은 하기 표 3에 기술된 하기 수축, 용해율 및 압축 복원을 나타내었다.

도 1은 다양한 양의 실리카 및 알루미나에 대한, 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 예시한 그래프이다. 도 1에 도시된 모든 샘플은 코팅되지 않은 것이다. 10 중량% 초과의 실리카 및 50 중량% 미만의 알루미나를 포함한 샘플은 일반적으로 높은 수축을 나타내었다. 또한, 약 48 중량% 내지 약 56 중량%의 알루미나를 포함한 샘플은 또한 일반적으로 높은 수축을 나타내었다.

도 2는 다양한 양의 알루미나에 대한, 인 펜톡사이드가 코팅된 칼시아, 알루미나, 알카리 금속 옥사이드 섬유의 수축률을 예시한 그래프이다. 샘플들은 섬유화 포인트에서 코팅되었다. 그래프에 예시된 바와 같이, 인 펜톡사이드 코팅은 높은 알루미나 함유 섬유의 수축에 있어 일반적인 개선을 나타내었다.

도 3은 다양한 양의 알루미나에 대한, 인 펜톡사이드가 코팅된 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유 블랭킷의 수축률을 예시한 그래프이다. 샘플들은 단지 블랭킷의 표면 상에 코팅되었다. 그래프에서 예시된 바와 같이, 인 펜톡사이드 코팅은 높은 알루미나 함유 섬유의 수축에 있어 일반적인 개선을 나타내었다.

도 4는 다양한 양의 포타시아 및 비교적 소량의 실리카를 포함한 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 수축률을 예시한 그래프이다. 도 4에 도시된 바와 같이, 10 중량% 미만의 실리카를 포함하는 코팅되지 않은 샘플 내에서의 포타시아 양의 증가는 일반적으로 수축 성능을 영향을 미치지 않았다.

도 5는 다양한 양의 알루미나 및 비교적 소량의 실리카를 포함한 코팅되지 않은 칼시아, 알루미나, 알칼리 금속 옥사이드 섬유의 용융점을 예시한 그래프이다. 도 5에 도시된 바와 같이, 10 중량% 미만의 실리카를 포함한 코팅되지 않은 샘플 내에서의 알루미나 양의 증가는 일반적으로 무기 섬유 조성물의 용융점을 증가시켰다.

플럭스(flux), 예를 들어, 소디아 및 포타시아는 단열재를 용융시키고 내화 세라믹 섬유 단열재의 단열 능력을 포함하는 전통적인 알루미노-실리케이트 내화 세라믹 섬유 단열 재료와 반응한다. 본 발명에 기술된 무기 섬유로부터 제조된 단열 재료는 산업용 로(industrial furnace)에서 통상적으로 접하는 플럭스에 대해 내성을 갖는다.

무기 섬유 조성물, 무기 섬유 조성물을 생산하는 방법, 다양한 무기 섬유 함유 물품, 및 물품을 단열시키는 방법이 특정의 예시적 구체예와 관련하여 상기에서 기술되었지만, 다른 유사한 구체예들이 사용될 수 있거나, 변형예 및 부가예가 본 발명의 범위로부터 벗어나지 않으면서 동일한 기능을 수행하기 위하여 기술된 구체예들로 이루어질 수 있는 것으로 이해된다. 또한, 기술된 모든 구체예는, 다양한 구체예가 요망되는 특징을 제공하기 위해 조합되거나 공제될 수 있는 바, 반드시 선택 가능한 것은 아니다. 변형예는 본 발명의 사상 및 범위를 벗어나지 않으면서 당업자에 의해 이루어질 수 있다. 이에 따라, 무기 섬유 조성물, 무기 섬유 조성물을 제조하는 방법, 다양한 무기 섬유 함유 물품, 및 물품을 단열시키는 방법은 임의의 단일 구체예로 한정되기보다는 첨부된 청구항들의 설명에 따른 폭넓게 그리고 범위로 해석되어야 한다.

Claims (26)

- 무기 섬유로서, 약 10 중량% 내지 약 50 중량%의 칼시아(calcia), 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아(potassia) 및/또는 소디아(sodia)의 섬유화 생성물(fiberization product)을 포함하되, 상기 섬유가 15 중량% 이하의 실리카(silica)를 함유하는 것인 무기 섬유.

- 제1항에 있어서, 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제2항에 있어서, 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제3항에 있어서, 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제1항에 있어서, 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 20 중량% 이하의 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제5항에 있어서, 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 20 중량% 이하의 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제6항에 있어서, 약 10 중량% 이하의 실리카를 함유하는 무기 섬유.

- 제7항에 있어서, 약 5 중량% 이하의 실리카를 함유하는 무기 섬유.

- 제8항에 있어서, 약 2 중량% 이하의 실리카를 함유하는 무기 섬유.

- 제1항에 있어서, Fe2O3로서 계산하여, 약 1 중량% 이하의 철 옥사이드(iron oxide)를 함유하는 무기 섬유.

- 제1항에 있어서, 적어도 1100℃의 연속 사용 온도(continuous use temperature)를 갖는 것인 무기 섬유.

- 제1항에 있어서, 적어도 1260℃의 연속 사용 온도를 갖는 것인 무기 섬유.

- 제1항에 있어서, 적어도 1330℃의 연속 사용 온도를 갖는 것인 무기 섬유.

- 무기 섬유 함유 단열 물품으로서, 벌크 섬유(bulk fiber), 블랭킷(blanket), 니들 블랭킷(needled blanket), 페이퍼, 펠트(felt), 캐스트 형상물(cast shape), 진공 캐스트 형상물(vacuum cast form) 또는 조성물 중 적어도 하나를 포함하되, 상기 무기 섬유 함유 물품이 제7항의 상기 무기 섬유를 포함하는 것인 무기 섬유 함유 단열 물품.

- 무기 섬유를 제조하는 방법으로서,

약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아 및/또는 소디아, 및 15 중량% 이하의 실리카를 포함하는 성분으로 용융물을 형성시키는 단계; 및

상기 용융물로부터 섬유를 제조하는 단계를 포함하는, 무기 섬유의 제조방법. - 제15항에 있어서, 상기 용융물 성분이 약 20 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 80 중량%의 알루미나, 포타시아 및/또는 소디아를 포함하는 것인, 무기 섬유의 제조방법.

- 제16항에 있어서, 상기 용융물 성분이 약 30 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 70 중량%의 알루미나, 포타시아 및/또는 소디아를 포함하는 것인, 무기 섬유의 제조방법.

- 제17항에 있어서, 상기 용융물 성분이 약 40 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 60 중량%의 알루미나, 포타시아 및/또는 소디아를 포함하는 것인, 무기 섬유의 제조방법.

- 제18항에 있어서, 상기 용융물 성분이 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 20 중량% 이하의 포타시아 및/또는 소디아를 포함하는 것인, 무기 섬유의 제조방법.

- 제19항에 있어서, 상기 용융물 성분이 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 20 중량% 이하의 포타시아 및/또는 소디아, 및 약 10 중량% 이하의 실리카를 포함하는 것인, 무기 섬유의 제조방법.

- 제20항에 있어서, 상기 용융물이 포타시아를 포함하는 것인, 무기 섬유의 제조방법.

- 제15항에 있어서, 상기 용융물로부터 섬유를 제조하는 단계는 (i) 상기 용융물로부터 상기 섬유를 방사(spinning)시키는 단계 또는 (ii) 상기 용융물로부터 상기 섬유를 블로잉(blowing)시키는 단계 중 하나를 포함하는 것인, 무기 섬유의 제조방법.

- 물품을 단열시키는 방법으로서, 상기 물품 상에, 상기 물품 안에, 상기 물품 부근에 또는 상기 물품 주위에, 약 10 중량% 내지 약 50 중량%의 칼시아, 약 50 중량% 내지 약 90 중량%의 알루미나, 포타시아 및/또는 소디아, 및 15 중량% 이하의 실리카의 섬유화 생성물을 포함하는 무기 섬유를 포함하는 단열 재료(thermal insulation material)를 배치하는 단계를 포함하는, 물품의 단열방법.

- 제23항에 있어서, 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 및 20 중량% 이하의 포타시아 및/또는 소디아의 섬유화 생성물을 포함하는 무기 섬유.

- 제24항에 있어서, 약 10 중량% 내지 약 50 중량%의 칼시아, 약 60 중량% 내지 약 90 중량%의 알루미나, 20 중량% 이하의 포타시아 및/또는 소디아, 및 약 10 중량% 이하의 실리카의 섬유화 생성물을 포함하는 무기 섬유.

- 제25항에 있어서, 상기 섬유화 생성물이 보리아(boria)를 포함하는 것인 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US41414310P | 2010-11-16 | 2010-11-16 | |

| US61/414,143 | 2010-11-16 | ||

| PCT/US2011/061020 WO2012068269A2 (en) | 2010-11-16 | 2011-11-16 | Inorganic fiber |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130101564A true KR20130101564A (ko) | 2013-09-13 |

Family

ID=46046959

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137015152A KR20130101564A (ko) | 2010-11-16 | 2011-11-16 | 무기 섬유 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US8652980B2 (ko) |

| EP (1) | EP2640878B1 (ko) |

| JP (1) | JP6105478B2 (ko) |

| KR (1) | KR20130101564A (ko) |

| CN (1) | CN103392033B (ko) |

| BR (1) | BR112013012232A2 (ko) |

| ES (1) | ES2702108T3 (ko) |

| MX (1) | MX2013005475A (ko) |

| MY (1) | MY184174A (ko) |

| WO (1) | WO2012068269A2 (ko) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014141367A (ja) * | 2013-01-23 | 2014-08-07 | Nichias Corp | 生体溶解性無機繊維及びその組成物 |

| JP5983906B1 (ja) * | 2014-11-14 | 2016-09-06 | 三菱樹脂株式会社 | スキッドポスト用断熱保護部材およびスキッドポスト用断熱保護部材の施工方法 |

| GB201803983D0 (en) | 2017-09-13 | 2018-04-25 | Unifrax I Llc | Materials |

| EP3694823A4 (en) | 2017-10-10 | 2021-06-23 | Unifrax I LLC | CRYSTALLINE SILICON DIOXIDE-FREE INORGANIC FIBER WITH LOW BIOPERSISTENCE |

Family Cites Families (88)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL54041C (ko) | 1937-10-16 | |||

| US2576312A (en) | 1948-08-16 | 1951-11-27 | Baldwin Hill Company | Method of making mineral wool |

| US2693668A (en) | 1951-04-03 | 1954-11-09 | Owens Corning Fiberglass Corp | Polyphase systems of glassy materials |

| US2710261A (en) | 1952-05-16 | 1955-06-07 | Carborundum Co | Mineral fiber compositions |

| US2876120A (en) * | 1954-12-03 | 1959-03-03 | Owens Corning Fiberglass Corp | Glass composition |

| NL111147C (ko) | 1955-11-25 | |||

| NL301258A (ko) | 1963-07-11 | |||

| US3900329A (en) | 1965-12-07 | 1975-08-19 | Owens Illinois Inc | Glass compositions |

| US3469729A (en) | 1966-06-30 | 1969-09-30 | Westinghouse Electric Corp | Sealing compositions for bonding ceramics to metals |

| US3597179A (en) | 1967-03-30 | 1971-08-03 | Owens Illinois Inc | Glass treatment and glass-ceramic article therefrom |

| GB1307357A (en) | 1969-04-03 | 1973-02-21 | Nat Res Dev | Cement compositions containing glass fibres |

| US3687850A (en) * | 1970-03-27 | 1972-08-29 | Johns Manville | High temperature insulating fiber |

| GB1360200A (en) | 1970-06-19 | 1974-07-17 | Ici Ltd | Fibres |

| GB1360199A (en) | 1971-05-21 | 1974-07-17 | Ici Ltd | Fibres |

| US3985935A (en) | 1973-10-16 | 1976-10-12 | General Refractories Company | Alkali resistant perlite - CaO vitreous fibers |

| US4104355A (en) | 1976-05-03 | 1978-08-01 | Bjorksten Research Laboratories, Inc. | Vitreous fiber drawing process |

| US4118239A (en) | 1977-09-06 | 1978-10-03 | Johns-Manville Corporation | Alkali-resistant glass fiber composition |

| US4345430A (en) | 1979-11-15 | 1982-08-24 | Manville Service Corporation | Automotive catalytic converter exhaust system |

| CS236485B2 (en) | 1981-07-20 | 1985-05-15 | Saint Gobain Isover | Glass fibre |

| JPS6017118A (ja) | 1983-07-06 | 1985-01-29 | Mitsubishi Mining & Cement Co Ltd | リン酸カルシウム質フアイバ− |

| US4820573A (en) | 1983-07-06 | 1989-04-11 | Mitsubishi Mining And Cement Co., Ltd. | Fiber glass mainly composed of calcium phosphate |

| FR2552075B1 (fr) | 1983-09-19 | 1986-08-14 | Saint Gobain Isover | Fibres de verre et composition convenant pour leur fabrication |

| WO1985002394A1 (en) | 1983-11-23 | 1985-06-06 | Atlantic Richfield Company | Fiber glass composition having low iron oxide content |

| EP0162917A4 (en) | 1983-11-23 | 1986-08-21 | Atlantic Richfield Co | CALCIUM OXYD ALUMINOSILICATE GLASS, GLASS-FORMING MIXTURES AND METHOD FOR THE PRODUCTION THEREOF. |

| EP0186128A3 (en) | 1984-12-24 | 1987-04-29 | Ppg Industries, Inc. | Silica-rich, porous and nonporous fibers and method of producing same |

| US4604097A (en) | 1985-02-19 | 1986-08-05 | University Of Dayton | Bioabsorbable glass fibers for use in the reinforcement of bioabsorbable polymers for bone fixation devices and artificial ligaments |

| US5037470A (en) | 1985-12-17 | 1991-08-06 | Isover Saint-Gobain | Nutritive glasses for agriculture |

| FR2591423B1 (fr) | 1985-12-17 | 1988-09-16 | Saint Gobain Isover | Verres nutritifs pour l'agriculture |

| US5332699A (en) | 1986-02-20 | 1994-07-26 | Manville Corp | Inorganic fiber composition |

| CA1271785A (en) | 1986-02-20 | 1990-07-17 | Leonard Elmo Olds | Inorganic fiber composition |

| US4830989A (en) | 1986-05-28 | 1989-05-16 | Pfizer Inc. | Alkali-resistant glass fiber |

| AU3765789A (en) | 1988-06-01 | 1990-01-05 | Manville Sales Corporation | Process for decomposing an inorganic fiber |

| DK159201B (da) | 1988-09-05 | 1990-09-17 | Rockwool Int | Mineralfibre |

| DE3917045A1 (de) | 1989-05-25 | 1990-11-29 | Bayer Ag | Toxikologisch unbedenkliche glasfasern |

| US5250488A (en) | 1989-08-11 | 1993-10-05 | Sylvie Thelohan | Mineral fibers decomposable in a physiological medium |

| AU630484B2 (en) | 1989-08-11 | 1992-10-29 | Isover Saint-Gobain | Glass fibres capable of decomposing in a physiological medium |

| FR2662688B1 (fr) | 1990-06-01 | 1993-05-07 | Saint Gobain Isover | Fibres minerales susceptibles de se decomposer en milieu physiologique. |

| DK163494C (da) | 1990-02-01 | 1992-08-10 | Rockwool Int | Mineralfibre |

| USRE35557E (en) | 1990-06-01 | 1997-07-08 | Isover-Saint Gobain | Mineral fibers decomposable in a physiological medium |

| FR2662687B1 (fr) | 1990-06-01 | 1993-05-07 | Saint Gobain Isover | Fibres minerales susceptibles de se decomposer en milieu physiologique. |

| US5055428A (en) | 1990-09-26 | 1991-10-08 | Owens-Corning Fiberglass Corporation | Glass fiber compositions |

| FI93346C (sv) | 1990-11-23 | 1998-03-07 | Partek Ab | Mineralfibersammansättning |

| US5843854A (en) | 1990-11-23 | 1998-12-01 | Partek Paroc Oy Ab | Mineral fibre composition |

| CA2060709C (en) | 1991-02-08 | 1996-06-04 | Kiyotaka Komori | Glass fiber forming composition, glass fibers obtained from the composition and substrate for circuit board including the glass fibers as reinforcing material |

| JP3630167B2 (ja) | 1992-01-17 | 2005-03-16 | ザ・モーガン・クルーシブル・カンパニー・ピーエルシー | 生理食塩水に溶解する無機繊維 |

| US5994247A (en) | 1992-01-17 | 1999-11-30 | The Morgan Crucible Company Plc | Saline soluble inorganic fibres |

| DE4228355C1 (de) | 1992-08-26 | 1994-02-24 | Didier Werke Ag | Feuerfeste Leichtformkörper |

| DE4228353C1 (de) | 1992-08-26 | 1994-04-28 | Didier Werke Ag | Anorganische Faser |

| DK156692D0 (da) | 1992-12-29 | 1992-12-29 | Rockwool Int | Mineralfiberprodukt |

| CN100360472C (zh) | 1993-01-15 | 2008-01-09 | 摩根坩埚有限公司 | 一种提供一种在升高的温度下使用的盐水可溶性耐熔纤维的方法 |

| US5811360A (en) | 1993-01-15 | 1998-09-22 | The Morgan Crucible Company Plc | Saline soluble inorganic fibres |

| WO1994015883A1 (en) | 1993-01-15 | 1994-07-21 | The Morgan Crucible Company Plc | Saline soluble inorganic fibres |

| DE4304765A1 (de) | 1993-02-17 | 1994-08-18 | Didier Werke Ag | Feuerbeständiger oder feuerfester Stein als Zinnbad-Bodenstein |

| GB9508683D0 (en) * | 1994-08-02 | 1995-06-14 | Morgan Crucible Co | Inorganic fibres |

| AU706317B2 (en) | 1994-11-08 | 1999-06-17 | Rockwool International A/S | Man-made vitreous fibres |

| US5576252A (en) | 1995-05-04 | 1996-11-19 | Owens-Corning Fiberglas Technology, Inc. | Irregularly-shaped glass fibers and insulation therefrom |

| US6346494B1 (en) | 1995-11-08 | 2002-02-12 | Rockwool International A/S | Man-made vitreous fibres |

| US5658836A (en) | 1995-12-04 | 1997-08-19 | Owens-Corning Fiberglas Technology, Inc. | Mineral fibers and their compositions |

| GB9525475D0 (en) | 1995-12-13 | 1996-02-14 | Rockwool Int | Man-made vitreous fibres and their production |

| US5962354A (en) | 1996-01-16 | 1999-10-05 | Fyles; Kenneth M. | Compositions for high temperature fiberisation |

| US6043170A (en) | 1996-02-06 | 2000-03-28 | Isover Saint-Gobain | Mineral fiber composition |

| GB9604264D0 (en) | 1996-02-29 | 1996-05-01 | Rockwool Int | Man-made vitreous fibres |

| GB9613023D0 (en) | 1996-06-21 | 1996-08-28 | Morgan Crucible Co | Saline soluble inorganic fibres |

| FR2778401A1 (fr) | 1998-05-06 | 1999-11-12 | Saint Gobain Isover | Composition de laine minerale |

| FR2783516B1 (fr) | 1998-09-17 | 2000-11-10 | Saint Gobain Isover | Composition de laine minerale |

| FR2806402B1 (fr) | 2000-03-17 | 2002-10-25 | Saint Gobain Isover | Composition de laine minerale |

| US20050268656A1 (en) | 2001-01-08 | 2005-12-08 | Alexander Raichel | Poly-crystalline compositions |

| US20030015003A1 (en) | 2001-03-28 | 2003-01-23 | Fisler Diana Kim | Low temperature glass for insulation fiber |

| JP2005501113A (ja) | 2001-08-22 | 2005-01-13 | カール−ツァイス−スティフツング | 炎症を抑えて傷を癒す抗菌性のガラス粉末ならびにその使用方法 |

| AU2002366619A1 (en) | 2001-12-12 | 2003-06-23 | Rockwool International A/S | Fibres and their production |

| KR100773602B1 (ko) | 2001-12-29 | 2007-11-07 | 주식회사 케이씨씨 | 인공체액에 대한 용해도가 우수한 고온단열재용 생분해성세라믹 섬유조성물 |

| GB2383793B (en) | 2002-01-04 | 2003-11-19 | Morgan Crucible Co | Saline soluble inorganic fibres |

| CN1639267B (zh) * | 2002-01-10 | 2011-01-12 | 尤尼弗瑞克斯I有限责任公司 | 耐高温玻璃质无机纤维 |

| JP2003212596A (ja) | 2002-01-23 | 2003-07-30 | Paramount Glass Kogyo Kk | 無機質繊維製造用硝子組成物、その製造方法及びその無機質繊維成型物 |

| KR20040013846A (ko) * | 2002-08-08 | 2004-02-14 | 이민호 | 원적외선 방출 섬유제품 및 그 제조방법 |

| KR100822243B1 (ko) | 2003-06-27 | 2008-04-17 | 유니프랙스 아이 엘엘씨 | 내고온성 유리질 무기 섬유 |

| PL1680561T3 (pl) | 2003-10-06 | 2013-02-28 | Saint Gobain Isover | Element izolacyjny z włókien mineralnych dla budowy okrętów |

| BRPI0414967B1 (pt) | 2003-10-06 | 2016-07-19 | Saint Gobain Isover | lã mineral |

| JP4426358B2 (ja) * | 2004-03-30 | 2010-03-03 | ニチアス株式会社 | 不定形断熱材組成物 |

| US20060211562A1 (en) | 2005-03-18 | 2006-09-21 | Fisler Diana K | Fiberglass composition for insulation fiber in rotary fiberization process |

| FR2883864B1 (fr) | 2005-04-01 | 2007-06-15 | Saint Gobain Isover Sa | Compositions pour fibres de verre |

| FR2883866B1 (fr) | 2005-04-01 | 2007-05-18 | Saint Gobain Isover Sa | Laine minerale, produit isolant et procede de fabrication |

| US7887917B2 (en) * | 2005-06-30 | 2011-02-15 | Unifrax I Llc | Inorganic fiber |

| WO2007054697A1 (en) | 2005-11-10 | 2007-05-18 | The Morgan Crucible Company Plc | High temperature resistant fibres |

| AU2006344070B2 (en) * | 2006-05-19 | 2012-04-19 | Viktor F. Kibol | Composition and method for producing continuous basalt fibre |

| CN101528623B (zh) * | 2006-06-30 | 2013-09-25 | 尤尼弗瑞克斯Ⅰ有限公司 | 无机纤维 |

| FR2918053B1 (fr) | 2007-06-27 | 2011-04-22 | Saint Gobain Vetrotex | Fils de verre aptes a renforcer des matieres organiques et/ou inorganiques. |

| KR20100084917A (ko) | 2009-01-19 | 2010-07-28 | 주식회사 와이제이씨 | 파유리를 이용한 석탄회 섬유 제조방법 |

-

2011

- 2011-11-16 JP JP2013539979A patent/JP6105478B2/ja not_active Expired - Fee Related

- 2011-11-16 CN CN201180065146.9A patent/CN103392033B/zh not_active Expired - Fee Related

- 2011-11-16 EP EP11841976.1A patent/EP2640878B1/en not_active Not-in-force

- 2011-11-16 MX MX2013005475A patent/MX2013005475A/es active IP Right Grant

- 2011-11-16 ES ES11841976T patent/ES2702108T3/es active Active

- 2011-11-16 MY MYPI2013700788A patent/MY184174A/en unknown

- 2011-11-16 BR BR112013012232A patent/BR112013012232A2/pt not_active IP Right Cessation

- 2011-11-16 KR KR1020137015152A patent/KR20130101564A/ko not_active Application Discontinuation

- 2011-11-16 WO PCT/US2011/061020 patent/WO2012068269A2/en active Application Filing

- 2011-11-16 US US13/298,030 patent/US8652980B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP6105478B2 (ja) | 2017-03-29 |

| MY184174A (en) | 2021-03-24 |

| WO2012068269A3 (en) | 2012-08-16 |

| BR112013012232A2 (pt) | 2016-08-09 |

| CN103392033B (zh) | 2015-07-22 |

| MX2013005475A (es) | 2013-09-26 |

| ES2702108T3 (es) | 2019-02-27 |

| EP2640878A4 (en) | 2015-01-21 |

| US20120119133A1 (en) | 2012-05-17 |

| JP2014500409A (ja) | 2014-01-09 |

| WO2012068269A2 (en) | 2012-05-24 |

| EP2640878B1 (en) | 2018-11-07 |

| EP2640878A2 (en) | 2013-09-25 |

| CN103392033A (zh) | 2013-11-13 |

| US8652980B2 (en) | 2014-02-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI649284B (zh) | 生物可溶性無機纖維 | |

| US20110118102A1 (en) | Inorganic fiber | |

| AU2014369924A1 (en) | Inorganic fiber with improved shrinkage and strength | |

| KR102212976B1 (ko) | 무기 섬유 | |

| KR20130101564A (ko) | 무기 섬유 | |

| CN107002295B (zh) | 具有改进的收缩率和强度的无机纤维 | |

| JP2017523948A (ja) | 改善された収縮率および強度を持つ無機繊維 | |

| CN106660862A (zh) | 生物可溶性无机纤维 | |

| JP5162584B2 (ja) | 無機繊維 | |

| KR102476623B1 (ko) | 무기 섬유 | |

| US9919957B2 (en) | Inorganic fiber | |

| US12122704B2 (en) | Low biopersistence inorganic fiber free of crystalline silica | |

| JP2019503333A (ja) | 無機繊維 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal |