JP7670472B2 - Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 - Google Patents

Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 Download PDFInfo

- Publication number

- JP7670472B2 JP7670472B2 JP2020181192A JP2020181192A JP7670472B2 JP 7670472 B2 JP7670472 B2 JP 7670472B2 JP 2020181192 A JP2020181192 A JP 2020181192A JP 2020181192 A JP2020181192 A JP 2020181192A JP 7670472 B2 JP7670472 B2 JP 7670472B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum

- thickener

- examples

- electron beam

- compound

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Description

近年の印刷技術の進歩は目覚しく、印刷速度の高速化、印刷の自動化を達成するために、印刷インキの高機能化が求められている。印刷を高速化すると、ミスチングおよびガイドローラー汚れなどが問題になってくる。これらの欠点を改良するためには、印刷インキのゲルワニス製造時に、適度なゲル化反応によって、印刷インキの粘弾性を適正にする必要があり、ゲル化剤の改良が行われている。さらに、近年の傾向として、従来のインキのような熱硬化型タイプから、UV(紫外線)またはEB(電子線)硬化型インキに置き換わっており、熱硬化に伴う溶媒の排出規制などの環境問題も相まって、その割合が増加してきている(非特許文献1)。

従来の熱硬化タイプのインキ、または塗料の増粘剤として、一般的にエチルアセトアセテートアルミニウムジイソプロピレートのような、一価アルコールのアルコキシ基含有のアルミニウムキレートや、アルミニウム石鹸、環状アルミニウムオキサイドオクチレートのようなアルミニウムオリゴマーである金属有機化合物が使用されている。

しかし、例えば、アルミニウムアルコレートやアルミニウムキレートは、インキ製造時に揮発成分であるアルコールが生成する場合があり、近年問題となっているVOC(Volatile Organic Compounds:揮発性有機化合物)規制の点から好ましくない場合があり、さらにはアクリルモノマーとエステル交換反応により生成する化合物が、臭気の問題となる場合もあった。また、キレート中の一価のアルコキシ基は高い反応性を有する場合があり、局部反応による部分ゲルが生成する場合があり、所望の品質を有する製品が得られない場合があった。

さらには、従来の金属石鹸、もしくはアルミニウムキレートオリゴマーは、UV(紫外線)またはEB(電子線)硬化型インキに使用されるアクリルモノマーや樹脂への溶解性が低い場合があり、予め溶解する溶媒に希釈した状態で添加する場合があり、溶媒を使用してしまうと、樹脂硬化時に溶媒が揮発し、臭気が発生する場合があり、100℃以下の低温で硬化させる場合には、樹脂中に有機溶媒が残存し、ベタツキや硬化不足を招く場合があった(特許文献1、2)。また、特許文献3には、β-ケトエステルと、二価または三価のアルコールから成る、アルミニウムキレート化合物が報告されている。しかしながら、二価または三価のアルコールも、ベタツキや異臭の原因として問題になる場合があった。

(1)

一般式(1)で示されるアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤である。

Yは、R2-COOHで示される脂肪酸であり、R2は炭素数が1~18の直鎖、分岐鎖、または環状の、水酸基で置換されていてもよい、アルキル基、アルケニル基、シクロアルキル基、またはシクロアルケニル基を示す。)

(2)

上記一般式(1)において、m:n=1:2~2:0であり、かつ、m+n=2~20である、

(1)のUV(紫外線)またはEB(電子線)硬化型インキ用増粘剤である。

(3)

アルミニウムアルコキシドと、

CH3-CO-CH2-CO-OR1(R1は炭素数1~18の直鎖、または分岐鎖のアルキル基、またはアルケニル基を示す。)で示されるβ-ケトエステルと、

R2-COOH(R2は炭素数が1~18の直鎖、分岐鎖、または環状の、水酸基で置換されていてもよい、アルキル基、アルケニル基、シクロアルキル基、またはシクロアルケニル基を示す。)で示される脂肪酸と、

水と、を反応させることを特徴とする、

UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤の製造方法である。

アルミニウムキレートオリゴマー化合物は、一般式(1)で示される。

Yは、R2-COOHで示される脂肪酸であり、R2は炭素数が1~18の直鎖、分岐鎖、または環状の、水酸基で置換されていてもよい、アルキル基、アルケニル基、シクロアルキル基、またはシクロアルケニル基を示す。)

アルミニウムキレートオリゴマー化合物の原料となるアルミニウムアルコキシドとしては、アルミニウムトリイソプロポキシド、アルミニウムエチレート、アルミニウムsec-ブチレート、モノ-sec-ブトキシアルミニウムジイソプロピレートなどが挙げられる。高い反応性と経済性、かつ入手し易い点で、アルミニウムトリイソプロポキシドが好ましい。

アルミニウムアルコキシドを溶解する非プロトン性溶媒として、例えば、キシレン、トルエン、ヘキサン、ヘプタンなどの炭化水素系溶剤、酢酸エチル、酢酸ブチル、フタル酸ジ-2-エチルヘキシルなどのエステル系溶剤、メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤、テトラヒドロフランなどのエーテル系溶剤などが挙げられる。

アルミニウムアルコキシド溶液に、β-ケトエステルおよび脂肪酸を加え、加熱還流し、配位子の置換反応を行う。その後、水を添加してアルコキシ部位を加水分解して重縮合する。

水の滴下総量が、アルミニウムアルコキシド1モルに対して0.8モル未満の場合、加水分解が足りず、重合が不充分となり、未反応の原料が残る場合がある。一方、水の総量が、アルミニウムアルコキシド1モルに対して1.1モルを超えると、重合物は生成するが、水酸化アルミニウムが副生する場合があり、製品が白濁する場合がある。

水は水溶性の有機溶媒で希釈し滴下することが好ましい。特に限定されないが、例えばイソプロパノール、エタノール、シクロヘキサノール等のアルコール類、ジエチルエーテル、テトラヒドロフラン等が挙げられ、水と均一に混合する任意の量が必要である。水の溶解度が高いこと、低沸点で除去し易いこと、および経済性などの点からイソプロパノールが好ましい。

原料のアルコキシドを溶解するために使用した有機溶媒、および加水分解で生成したアルコール、水の希釈剤で使用した有機溶媒は蒸留にて留去する。

また、塗料を調製するには、塗料用樹脂(アクリル樹脂等)、溶剤、顔料(任意の有機または無機顔料)、その他の添加物、および、本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を適量添加して、サンドミル、ビーズミル、ペイントシェーカー等にて混合することができる。

実施例において、溶媒と試薬は、シグマ アルドリッチ ジャパン合同会社より購入したものを使用した。アルミニウム含量の測定は、キレート滴定法により行った。分子量はGPC(ゲル浸透クロマトグラフィー)測定により算出した。カラムは、Waters社製のACQUITY(登録商標) APC XT 45を2本、ACQUITY APC XT 200を1本連結したものを使用し、テトラヒドロフランを溶媒に使用し、40℃で測定を行った。

1L四つ口フラスコにアセト酢酸エチル130.1g(1.00モル)、オレイルアルコール268.5g(1.00モル)、およびイソプロパノール100.0gを加えた。83~90℃に加熱し、撹拌しながら3時間還流させた。その後、常圧で脱エタノール、脱イソプロパノールの操作を行った。エタノールおよびイソプロパノールの留去が収まったころ、系内を減圧して脱エタノール、脱イソプロパノールの操作を行った。その後、室温に冷却し、淡黄色透明液体352.6gを得た。

上記一般式(1)において、Xがアセト酢酸オレイル、m=3、n=0である、下記一般式(2)のアルミニウムキレートオリゴマー化合物。

また、当該化合物の生成を確認するために、アルミニウム含量、GPCによる分子量の測定を行った。

アルミニウム含量:6.7重量%(理論値 6.8重量%)

GPC分子量(Mn):1210

上記一般式(1)において、Xがアセト酢酸オレイル、Yが2-エチルヘキサン酸、m=3、n=1である、下記一般式(3)のアルミニウムキレートオリゴマー化合物。

また、当該化合物の生成を確認するために、アルミニウム含量、GPCによる分子量の測定を行った。

アルミニウム含量:8.0重量%(理論値 8.2重量%)

GPC分子量(Mn):1224

上記一般式(1)において、Xがアセト酢酸オレイル、Yが2-エチルヘキサン酸、m=2、n=3である、下記一般式(4)のアルミニウムキレートオリゴマー化合物。

また、当該化合物の生成を確認するために、アルミニウム含量、GPCによる分子量の測定を行った。

アルミニウム含量:9.8重量%(理論値 10.5重量%)

GPC分子量(Mn):1229

下記一般式(5)のアルミニウム化合物。

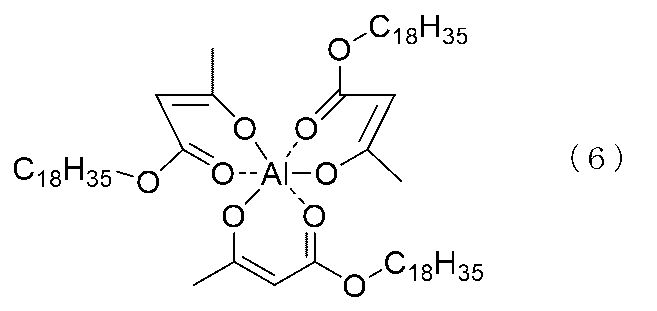

下記一般式(6)のアルミニウム化合物。

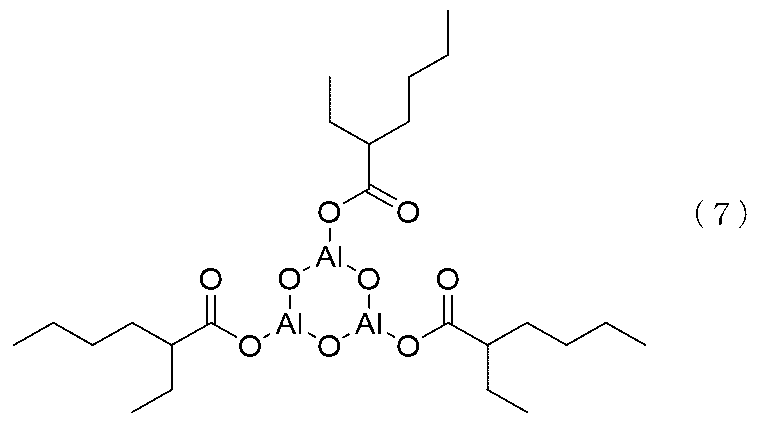

下記一般式(7)のアルミニウム化合物。

下記一般式(8)のアルミニウム化合物。

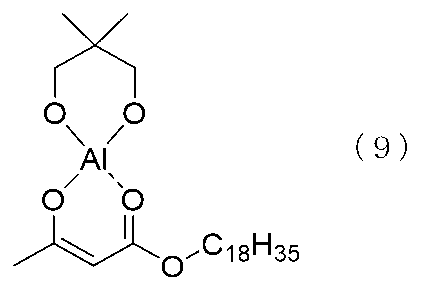

下記一般式(9)のアルミニウム化合物。

ジアリルイソフタレート樹脂33.0重量部、アクリルモノマー(EO変性ビスフェノールAジアクリレート、トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、EO変性トリメチロールプロパントリアクリレート、ジペンタエリスリトールヘキサアクリレート、1,6-ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート)67.0重量部を、50℃で2時間加熱撹拌することで、試験用樹脂ワニスを調整した。この樹脂ワニス100重量部に、製造例1~3で製造したアルミニウムキレートオリゴマー化合物、または比較製造例1~5で製造したアルミニウム化合物を4重量部添加した。70℃で30分間加熱撹拌したのち、コーンプレート型回転粘度計(東機産業社製RE105R)を用いて、70℃での粘度測定を行った。

また、70℃での加熱撹拌時の異臭の発生、揮発分の有無(気泡の発生確認)、およびアクリルモノマーへの溶解性の観察を行った。異臭がない場合を〇、異臭がある場合を×、気泡の発生がない場合を〇、気泡の発生がある場合を×、完全に溶解した場合を○、わずかに溶け残りがある場合、または懸濁液になる場合を△、溶け残りがある場合、または全く溶解しなかった場合を×と評価した。

観察の評価結果と、粘度測定の結果を表1~7に示す。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例1~3では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例1では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例2では、アクリルモノマーへの溶解性が低く、増粘性が実施例1~3よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例3では、アクリルモノマーへの溶解性が低く、増粘性が実施例1~3よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例4では、アクリルモノマーへの溶解性が低く、増粘性が実施例1~3よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例5では、増粘性が実施例1~3よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例6では増粘せず、粘度が実施例1~3よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例4~6では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例7では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例8では、アクリルモノマーへの溶解性が低く、増粘性が実施例4~6よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例9では、アクリルモノマーへの溶解性が低く、増粘性が実施例4~6よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例10では、アクリルモノマーへの溶解性が低く、増粘性が実施例4~6よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例11では、増粘性が実施例4~6よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例12では増粘せず、粘度が実施例4~6よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例7~9では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例13では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例14では、アクリルモノマーへの溶解性が低く、増粘性が実施例7~9よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例15では、アクリルモノマーへの溶解性が低く、増粘性が実施例7~9よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例16では、アクリルモノマーへの溶解性が低く、増粘性が実施例7~9よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例17では、増粘性が実施例7~9よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例18では増粘せず、粘度が実施例7~9よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例10~12では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例19では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例20では、アクリルモノマーへの溶解性が低く、増粘性が実施例10~12よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例21では、アクリルモノマーへの溶解性が低く、増粘性が実施例10~12よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例22では、アクリルモノマーへの溶解性が低く、増粘性が実施例10~12よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例23では、増粘性が実施例10~12よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例24では増粘せず、粘度が実施例10~12よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例13~15では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例25では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例26では、アクリルモノマーへの溶解性が低く、増粘性が実施例13~15よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例27では、アクリルモノマーへの溶解性が低く、増粘性が実施例13~15よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例28では、アクリルモノマーへの溶解性が低く、増粘性が実施例13~15よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例29では、増粘性が実施例13~15よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例30では増粘せず、粘度が実施例13~15よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例16~18では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例31では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例32では、増粘性が実施例16~18よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例33では、アクリルモノマーへの溶解性が低く、増粘性が実施例16~18よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例34では、アクリルモノマーへの溶解性が低く、増粘性が実施例16~18よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例35では、増粘性が実施例16~18よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例36では増粘せず、粘度が実施例16~18よりも低かった。

本発明の、特定のアルミニウムキレートオリゴマー化合物からなる、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤を使用した実施例19~21では、異臭の発生がなく、揮発分の発生がなく、アクリルモノマーへの溶解性が高く、増粘性が高かった。

一方で、比較製造例1のアルミニウム化合物を使用した比較例37では、異臭の発生があり、揮発分の発生があり、UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤には適していなかった。比較製造例2のアルミニウム化合物を使用した比較例38では、増粘性が実施例19~21よりも低かった。比較製造例3のアルミニウム化合物を使用した比較例39では、アクリルモノマーへの溶解性が低く、増粘性が実施例19~21よりも低かった。比較製造例4のアルミニウム化合物を使用した比較例40では、アクリルモノマーへの溶解性が低く、増粘性が実施例19~21よりも低かった。比較製造例5のアルミニウム化合物を使用した比較例41では、増粘性が実施例19~21よりも低かった。アルミニウムキレートオリゴマー化合物、またはアルミニウム化合物を使用していない比較例42では増粘せず、粘度が実施例19~21よりも低かった。

Claims (3)

- 上記一般式(1)において、m:n=1:2~2:0であり、かつ、m+n=2~20である、請求項1記載のUV(紫外線)またはEB(電子線)硬化型インキ用増粘剤。

- アルミニウムアルコキシドと、

CH3-CO-CH2-CO-OR1(R1は炭素数1~18の直鎖、または分岐のアルキル基、またはアルケニル基を示す。)で示されるβ-ケトエステルと、

R2-COOH(R2は炭素数が1~18の直鎖、分岐鎖、または環状の、水酸基で置換されていてもよい、アルキル基、アルケニル基、シクロアルキル基、またはシクロアルケニル基を示す。)で示される脂肪酸と、

水と、を反応させることを特徴とする、

UV(紫外線)またはEB(電子線)硬化型インキ用増粘剤の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020181192A JP7670472B2 (ja) | 2020-10-29 | 2020-10-29 | Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020181192A JP7670472B2 (ja) | 2020-10-29 | 2020-10-29 | Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022072011A JP2022072011A (ja) | 2022-05-17 |

| JP7670472B2 true JP7670472B2 (ja) | 2025-04-30 |

Family

ID=81605080

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020181192A Active JP7670472B2 (ja) | 2020-10-29 | 2020-10-29 | Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7670472B2 (ja) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001181283A (ja) | 1999-12-22 | 2001-07-03 | Kawaken Fine Chem Co Ltd | 環状アルミニウムオキサイドアシレート化合物、印刷インキ用ゲル化剤組成物および塗料用ゲル化剤組成物 |

| JP2001518531A (ja) | 1997-09-27 | 2001-10-16 | エル・ヴェー・エー‐デー・エー・アー アクチエンゲゼルシャフト フィュール ミネラルオエル ウント ヒェミー | アルミニウムアルキルアセトアセテート化合物及びその製法と印刷インキ付加剤としての使用 |

| JP2013091715A (ja) | 2011-10-26 | 2013-05-16 | Tokyo Printing Ink Mfg Co Ltd | 活性エネルギー線硬化型印刷インキ用ゲルワニス及び印刷インキ |

-

2020

- 2020-10-29 JP JP2020181192A patent/JP7670472B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001518531A (ja) | 1997-09-27 | 2001-10-16 | エル・ヴェー・エー‐デー・エー・アー アクチエンゲゼルシャフト フィュール ミネラルオエル ウント ヒェミー | アルミニウムアルキルアセトアセテート化合物及びその製法と印刷インキ付加剤としての使用 |

| JP2001181283A (ja) | 1999-12-22 | 2001-07-03 | Kawaken Fine Chem Co Ltd | 環状アルミニウムオキサイドアシレート化合物、印刷インキ用ゲル化剤組成物および塗料用ゲル化剤組成物 |

| JP2013091715A (ja) | 2011-10-26 | 2013-05-16 | Tokyo Printing Ink Mfg Co Ltd | 活性エネルギー線硬化型印刷インキ用ゲルワニス及び印刷インキ |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022072011A (ja) | 2022-05-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Zhu et al. | High-performance 3D printing UV-curable resins derived from soybean oil and gallic acid | |

| EP3168273B1 (de) | Härtbare polymere | |

| CN1046749C (zh) | 环氧化植物油改性的环氧酯 | |

| EP0755949B1 (de) | Strahlungshärtbare Massen mit kovalent gebundenen Photoinitiatoren | |

| EP2548929B1 (en) | Printing ink drying agent and printing ink using same | |

| EP3374457A1 (de) | Härtbare polymere | |

| JP2006028514A (ja) | 新規な高分子開始剤 | |

| CN1154708A (zh) | 聚醚磷酸酯 | |

| KR102579270B1 (ko) | 폴리에스테르 폴리올의 제조 방법 | |

| JP7670472B2 (ja) | Uv(紫外線)またはeb(電子線)硬化型インキ用増粘剤 | |

| JP2001163961A (ja) | オキセタン環を含有するアルキド樹脂の製造方法および該樹脂からなる活性エネルギー線硬化性組成物 | |

| EP0018780B1 (en) | An aluminium complex, method for its preparation and air-drying compositions containing it | |

| CA2520913A1 (en) | Reactive diluents in coating formulation | |

| CN117255843A (zh) | 分散剂及水基涂布组合物 | |

| CN100503758C (zh) | 低聚双乙酰乙酸烷撑二酯金属螯合物涂料催干剂及制备与应用 | |

| JP2014521772A (ja) | ベンゾピナコール重合開始剤を使用した低温硬化 | |

| US11499047B2 (en) | Aqueous alkyd dispersions with improved application performances in terms of resistance to blocking and yellowing, hardness development and shine | |

| JP4884623B2 (ja) | アルミニウムキレート化合物およびビヒクル用増粘剤 | |

| DE69128763T2 (de) | Zusammensetzung, die Polyetherverbindungen enthält, Prozess zu ihrer Herstellung sowie Licht härtbare Harzzusammensetzungen | |

| JP4383563B2 (ja) | 顔料分散剤 | |

| JP3224843B2 (ja) | 分子量分布の狭い変性エポキシ樹脂の製造方法 | |

| KR20100130193A (ko) | 회합 폴리머를 갖는 알키드 수지를 물에 분산시키는 방법, 이에 따라 수득된 제제 및 이를 함유하는 수성 페인트 | |

| JP2000086756A (ja) | カチオン重合性樹脂組成物の製造方法 | |

| US20070004825A1 (en) | Reactive diluents | |

| JPWO2000078703A1 (ja) | アルミニウムキレート化合物およびビヒクル用増粘剤 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20231004 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20231004 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241112 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20241220 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20241220 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241226 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20250107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20250121 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250220 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250415 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250417 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7670472 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |