JP7640271B2 - 焼結材料及びその製造方法並びに固体電池の製造方法 - Google Patents

焼結材料及びその製造方法並びに固体電池の製造方法 Download PDFInfo

- Publication number

- JP7640271B2 JP7640271B2 JP2021014303A JP2021014303A JP7640271B2 JP 7640271 B2 JP7640271 B2 JP 7640271B2 JP 2021014303 A JP2021014303 A JP 2021014303A JP 2021014303 A JP2021014303 A JP 2021014303A JP 7640271 B2 JP7640271 B2 JP 7640271B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- porous layer

- dense

- sintered material

- porous

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Conductive Materials (AREA)

- Secondary Cells (AREA)

- Battery Electrode And Active Subsutance (AREA)

Description

電池の中でもリチウム二次電池は、金属の中で最大のイオン化傾向を持つリチウムを負極として用いるため、正極との電位差が大きく、高い出力電圧が得られるという点で注目されている。

また、固体電池は、正極と負極の間に介在する電解質として、有機溶媒を含む電解液に替えて固体電解質を用いるという点で注目されている。

緻密層用合材の少なくとも一方の面上に多孔質層用合材が配置された積層体を準備する工程、

前記積層体を750℃以上の温度で焼成し、緻密層の少なくとも一方の面上に多孔質層を有する焼結体を作成する工程、

前記焼結体の前記多孔質層の少なくとも一部を炭素源が溶解した有機溶剤に浸漬させる工程、

前記多孔質層を乾燥させる工程、

真空、又は不活性ガス中で前記炭素源の炭化温度以上、且つ、720℃以上の温度で前記焼結体を熱処理することで前記炭素源の炭化を行い、前記多孔質層の前記緻密層が配置された面とは反対側の面にカーボンコート層を形成する工程を有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質を含み、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記焼結材料は、前記緻密層、前記多孔質層、前記カーボンコート層をこの順に有することを特徴とする。

前記固体電池は、前記焼結材料を含み、

前記固体電池は、負極層、固体電解質層、正極層をこの順に有し、

前記負極層は、前記多孔質層及び前記カーボンコート層を含み、

前記固体電解質層は、前記緻密層を含む。

前記焼結材料は、緻密層、多孔質層、カーボンコート層をこの順に有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質を含み、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記カーボンコート層は、前記多孔質層上に0.4μg/cm2~2.0μg/cm2の密度を有することを特徴とする。

本開示の焼結材料の製造方法は、負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池用の焼結材料の製造方法であって、

緻密層用合材の少なくとも一方の面上に多孔質層用合材が配置された積層体を準備する工程、

前記積層体を750℃以上の温度で焼成し、緻密層の少なくとも一方の面上に多孔質層を有する焼結体を作成する工程、

前記焼結体の前記多孔質層の少なくとも一部を炭素源が溶解した有機溶剤に浸漬させる工程、

前記多孔質層を乾燥させる工程、

真空、又は不活性ガス中で前記炭素源の炭化温度以上、且つ、720℃以上の温度で前記焼結体を熱処理することで前記炭素源の炭化を行い、前記多孔質層の前記緻密層が配置された面とは反対側の面にカーボンコート層を形成する工程を有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質を含み、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記焼結材料は、前記緻密層、前記多孔質層、前記カーボンコート層をこの順に有することを特徴とする。

準備工程は、緻密層用合材の少なくとも一方の面上に多孔質層用合材が配置された積層体を準備する工程である。

積層体において、多孔質層用合材は、緻密層用合材の少なくとも一方の面上に配置されていればよく、緻密層用合材の両面上に配置されていてもよい。

緻密層用合材は、酸化物系固体電解質、焼結助剤を含み、必要に応じて結着材を含んでいてもよい。

多孔質層用合材は、酸化物系固体電解質、焼結助剤、造孔材を含み、必要に応じて結着材を含んでいてもよい。

酸化物系固体電解質は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlの少なくとも1種である)と、O元素とを有するガーネット型の結晶構造を有するものであればよく、Li元素の一部がAl、Ga、Fe及びSiからなる群より選ばれる少なくとも1種の元素に置換されているものであってもよく、La元素の一部がCa、Sr、Ba、Raからなる群より選ばれる少なくとも1種の元素に置換されているものであってもよく、A元素はZr元素であってもよく、Zr元素の一部がNb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素に置換されているものであってもよい。

酸化物系固体電解質は、一般式Li7+x-y-3zE(EはAl、Ga、Fe及びSiからなる群より選ばれる少なくとも1種の元素である)zLa3-xL(LはCa、Sr、Ba、Raからなる群より選ばれる少なくとも1種の元素である)xZr2-yM(MはNb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)yO12(0≦x<3、0≦y<2、0≦z<0.22)で表されるものであってもよい。酸化物系固体電解質は、Li7La3Zr2O12、Li7La3Nb2O12、Li7La3Ta2O12であってもよい。

焼結助剤としては、酸化物系固体電解質よりも融点の低いものであってもよく、例えば、ホウ酸リチウム、酸化アルミニウム、酸化ガリウム、及び、硝酸リチウム、並びにこれらの内の少なくとも2種の混合物等が挙げられる。

酸化物系固体電解質は粒子であってもよく、酸化物系固体電解質の粒子の平均粒径が0.1μm以上5.0μm以下であってもよく、1.5μm以上2.0μm以下であってもよい。酸化物系固体電解質の粒子の平均粒径が5.0μmを超えると緻密層の空隙率15%以下を達成することが困難となり、且つ、多孔質層の細孔の平均細孔径7μm以下を達成することが困難となる。

造孔材は、例えば、ナイロン系樹脂、フェノール系樹脂、アクリル系樹脂等が挙げられる。

結着材は、酸化物系固体電解質よりも融点の低いものであれば、従来公知の材料を採用することができ、正極層に用いられるバインダーとして例示した材料等が挙げられる。

焼結体作成工程は、前記積層体を750℃以上の温度で焼成し、緻密層の少なくとも一方の面上に多孔質層を有する焼結体を作成する工程である。

積層体を焼成することにより緻密層用合材は、緻密層となり、多孔質層用合材は多孔質層となる。

積層体において、多孔質層用合材が、緻密層用合材の両面上に配置されている場合は、焼結体は、緻密層の両面上に多孔質層を有する。

焼成温度は750℃以上であればよく、取り扱い性の観点から800℃以上であってもよい。

緻密層及び多孔質層は、酸化物系固体電解質を含む。酸化物系固体電解質は、緻密層用合材及び多孔質層用合材において例示したものと同様のものを例示することができる。

緻密層は、空隙率が15%以下であればよい。

本開示において空隙率とは、以下の式から算出することができる。

空隙率(%)={(理論密度―実際の密度)/理論密度}×100

緻密層は、空孔の長径が当該緻密層の厚さ未満であればよく、例えば、8μm以下であってもよい。緻密層は、空孔の長径が当該緻密層の厚さ未満であればよい。緻密層の空孔の長径は、緻密層が貫通しているかどうかの指標となり、緻密層の空孔の長径が当該緻密層の厚さ未満であることにより、緻密層の空孔は外部と繋がっておらず、連通孔ではないことを示す。

緻密層の厚さは、例えば10μm以上1mm以下であってもよい。

多孔質層は、空隙率が20%以上59%以下であればよく、平均細孔径と比表面積との関係から31%以上59%以下であってもよい。多孔質層の空隙率が20%未満であるとLiの導入量が乏しく固体電池の容量が低下する。多孔質層の空隙率が59%を超えると多孔質層の強度が低くなり、多孔質層の構造を保てなくなる可能性がある。

多孔質層は、細孔を有し、当該細孔が外部と繋がっている連通孔を有していてもよい。

図1は、多孔質層の細孔の平均細孔径と多孔質層の比表面積との関係の一例を示す図である。

多孔質層の細孔の平均細孔径(D50)は、酸化物系固体電解質の結晶子径と同等以上であってもよく、7μm以下であってもよく、1.5μm以上2.0μm以下であってもよい。多孔質層の細孔の平均細孔径が7μmを超えると多孔質層の表面積が小さくなり、Liの反応性が低下して固体電池の充放電効率が低下する可能性がある。

浸漬工程は、前記焼結体の前記多孔質層の少なくとも一部を炭素源が溶解した有機溶剤に浸漬させる工程である。

浸漬方法は特に限定されず、得られるカーボンコート層の厚さを制御しやすくする観点から、滴下法であってもよい。

有機溶剤は、例えば、エタノールであってもよい。

炭素源は、例えば、ポリアクリル酸(炭化温度700℃)、フェノール樹脂(炭化温度750~800℃)等が挙げられ、焼結助剤が溶解することを抑制する観点から、炭化温度が比較的低いポリアクリル酸であってもよい。

浸漬工程においては、多孔質層の少なくとも一部を炭素源が溶解した有機溶剤に浸漬させればよく、多孔質層の緻密層が配置された面とは反対側の表面から所定の深さまでを炭素源が溶解した有機溶剤に浸漬させてもよく、多孔質層の全部を炭素源が溶解した有機溶剤に浸漬させてもよく、得られるカーボンコート層の厚さを制御しやすくする観点から、多孔質層の緻密層が配置された面とは反対側の表面から所定の深さまでを炭素源が溶解した有機溶剤に浸漬させてもよい。所定の深さは、所望のカーボンコート層の厚さが得られるように適宜設定してもよい。

乾燥工程は、前記多孔質層を乾燥させる工程である。

乾燥工程により、多孔質層の炭素源を浸漬させた部位を炭素源で被覆することができる。

カーボンコート層形成工程は、真空、又は不活性ガス中で前記炭素源の炭化温度以上、且つ、720℃以上の温度で前記焼結体を熱処理することで前記炭素源の炭化を行い、前記多孔質層の前記緻密層が配置された面とは反対側の面にカーボンコート層を形成する工程である。

カーボンコート層は多孔質層の緻密層が配置された面とは反対側の面上に所定の厚さのカーボンコート層が形成されてもよい。

カーボンコート層の厚さは、2~10nmであってもよい。

多孔質層上のカーボンコート層(炭化(カーボン化)した炭素源)の目付量は0.4μg/cm2~2.0μg/cm2であってもよい。すなわち、カーボンコート層は、多孔質層上に0.4μg/cm2~2.0μg/cm2の密度を有していてもよい。

また、カーボンコート層は多孔質層の緻密層が配置された面とは反対側の面から所定の深さまでの領域に形成されてもよい。すなわち、多孔質層の緻密層が配置された面とは反対側の面から所定の深さまでの領域がカーボンコート層となってもよい。なお、この場合であっても、多孔質層上にカーボンコート層が形成されることに変わりはない。所定の深さは、多孔層の表面が電子伝導性を有する限り特に限定されないが、下限は例えば2nm以上であってもよく、カーボンが多孔質層の細孔内に占める体積比が増えるとリチウムの比率が減り、エネルギー密度が減少する観点から、上限は10nm以下であってもよい。

なお、焼結体が、緻密層の両面上に多孔質層を有するものである場合は、一方の多孔質層の緻密層が配置された面とは反対側の面にのみ、カーボンコート層を形成してもよい。

真空、又は不活性ガス中で熱処理を行うことにより、酸素含有ガス中で熱処理を行った場合と比較して炭化した炭素源の消失を抑制することができる。

熱処理温度は、炭素源の炭化温度以上、且つ、720℃以上の温度であれば、特に限定されず、750℃以上であってもよい。

熱処理時間は炭素源の炭化を行うことができれば、特に限定されず、10分以上であってもよく、焼結助剤が溶解して焼結体の形状が変形してしまうことを抑制する観点から、1時間以下であってもよい。

本開示の焼結材料は、負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池用の焼結材料であって、

前記焼結材料は、緻密層、多孔質層、カーボンコート層をこの順に有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質を含み、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記カーボンコート層は、前記多孔質層上に0.4μg/cm2~2.0μg/cm2の密度を有することを特徴とする。

焼結材料は、緻密層、多孔質層、カーボンコート層をこの順に有する。焼結材料は、多孔質層、緻密層、多孔質層、カーボンコート層をこの順に有していてもよい。

緻密層、多孔質層、カーボンコート層は、上記「1.焼結材料の製造方法」において記載したものと同様のものが挙げられる。

本開示の固体電池の製造方法は、負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池の製造方法であって、

前記固体電池は、前記焼結材料を含み、

前記固体電池は、負極層、固体電解質層、正極層をこの順に有し、

前記負極層は、前記多孔質層及び前記カーボンコート層を含み、

前記固体電解質層は、前記緻密層を含む。

上記「1.焼結材料の製造方法」により得られる焼結材料が、多孔質層、緻密層、多孔質層、カーボンコート層をこの順に有するものである場合は、カーボンコート層が配置された側の多孔質層及びカーボンコート層を負極層として用い、カーボンコート層が配置されていない側の多孔質層を正極層として用いてもよい。

図2に示すように、固体電池100は、負極集電体11とカーボンコート層12と多孔質層13と緻密層14と正極層15と正極集電体16をこの順に備える。固体電池100は、負極層17としてカーボンコート層12と多孔質層13を備え、固体電解質層18として緻密層14を備える。焼結材料19は、カーボンコート層12と多孔質層13と緻密層14をこの順に有する。

負極は、負極層を含む。負極は、必要に応じて負極集電体を含む。

負極集電体の材料は、Liと合金化しない材料であってもよく、例えばSUS及び、銅及び、ニッケル等を挙げることができる。負極集電体の形態としては、例えば、箔状及び、板状等を挙げることができる。負極集電体の平面視形状は、特に限定されるものではないが、例えば、円状及び、楕円状及び、矩形状及び、任意の多角形状等を挙げることができる。また、負極集電体の厚さは、形状によって異なるものであるが、例えば1μm~50μmの範囲内であってもよく、5μm~20μmの範囲内であってもよい。

負極層は、カーボンコート層と多孔質層を含む。

カーボンコート層と多孔質層は、上記「1.焼結材料の製造方法」において記載したものと同様のものが挙げられる。

負極層の多孔質層は、固体電池の製造後又は充電後は、負極活物質が含まれていてもよい。

負極活物質としては、金属リチウム(Li)及びリチウム合金等が挙げられる。リチウム合金としては、Li-Au、Li-Mg、Li-Sn、Li-Si、Li-Al、Li-B、Li-C、Li-Ca、Li-Ga、Li-Ge、Li-As、Li-Se、Li-Ru、Li-Rh、Li-Pd、Li-Ag、Li-Cd、Li-In、Li-Sb、Li-Ir、Li-Pt、Li-Hg、Li-Pb、Li-Bi、Li-Zn、Li-Tl、Li-Te、及びLi-At等が挙げられる。

固体電解質層は、緻密層を含み、緻密層のみからなるものであってもよい。

緻密層は、上記「1.焼結材料の製造方法」において記載したものと同様のものが挙げられる。

固体電解質層の厚さは特に限定されるものではなく、例えば10μm以上1mm以下であってもよい。

電解質には、非水系電解液、ゲル電解質等を用いることができる。これらは、1種類のみを単独で用いてもよいし、2種類以上を組み合わせて用いてもよい。

リチウム塩としては、例えばLiPF6、LiBF4、LiClO4及びLiAsF6等の無機リチウム塩;LiCF3SO3、LiN(SO2CF3)2(Li-TFSI)、LiN(SO2C2F5)2及びLiC(SO2CF3)3等の有機リチウム塩等を挙げることができる。

非水溶媒としては、例えばエチレンカーボネート(EC)、プロピレンカーボネート(PC)、ブチレンカーボネート(BC)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、エチルメチルカーボネート(EMC)、γ-ブチロラクトン、スルホラン、アセトニトリル(AcN)、ジメトキシメタン、1,2-ジメトキシエタン(DME)、1,3-ジメトキシプロパン、ジエチルエーテル、テトラエチレングリコールジメチルエーテル(TEGDME)、テトラヒドロフラン、2-メチルテトラヒドロフラン、ジメチルスルホキシド(DMSO)及びこれらの混合物等を挙げることができ、高誘電率、低粘度を確保する観点から、高誘電率、高粘度を有するEC、PC、BC等の環状カーボネート化合物と、低誘電率、低粘度を有するDMC、DEC、EMC等の鎖状カーボネート化合物の混合物が好ましく、ECとDECの混合物がより好ましい。

非水系電解液におけるリチウム塩の濃度は、例えば0.3~5Mであってもよい。

ゲル電解質として、具体的には、上述した非水系電解液に、ポリエチレンオキシド、ポリプロピレンオキシド、ポリアクリルニトリル、ポリビニリデンフロライド(PVdF)、ポリウレタン、ポリアクリレート、及びセルロース等のポリマーを添加し、ゲル化することにより得られる。

セパレータは、樹脂不織布、ガラス繊維不織布等の不織布等であっても良い。

正極は、正極層を含む。正極は、必要に応じて正極集電体を含む。

正極層は、正極活物質を含み、任意成分として、固体電解質、導電材、及びバインダー等が含まれていてもよい。正極層は、カーボンコート層が配置されていない側の多孔質層を含んでいてもよい。

正極活物質の形状は特に限定されるものではないが、粒子状であってもよい。

正極活物質の表面には、Liイオン伝導性酸化物を含有するコート層が形成されていても良い。正極活物質と、固体電解質との反応を抑制できるからである。

Liイオン伝導性酸化物としては、例えば、LiNbO3、Li4Ti5O12、及び、Li3PO4等が挙げられる。コート層の厚さは、例えば、0.1nm以上であり、1nm以上であっても良い。一方、コート層の厚さは、例えば、100nm以下であり、20nm以下であっても良い。正極活物質の表面におけるコート層の被覆率は、例えば、70%以上であり、90%以上であっても良い。

正極層における固体電解質の含有量は、特に限定されないが、正極層の総質量を100質量%としたとき、例えば1質量%~80質量%の範囲内であってもよい。

正極層における導電材の含有量は特に限定されるものではない。

例えば、正極活物質、及び、必要に応じ他の成分を溶媒中に投入し、撹拌することにより、正極層用スラリーを作製し、当該正極層用スラリーを正極集電体等の支持体の一面上に塗布して乾燥させることにより、正極層が得られる。

溶媒は、例えば酢酸ブチル、酪酸ブチル、ヘプタン、及びN-メチル-2-ピロリドン等が挙げられる。

正極集電体等の支持体の一面上に正極層用スラリーを塗布する方法は、特に限定されず、ドクターブレード法、メタルマスク印刷法、静電塗布法、ディップコート法、スプレーコート法、ロールコート法、グラビアコート法、及びスクリーン印刷法等が挙げられる。

支持体としては、自己支持性を有するものを適宜選択して用いることができ、特に限定はされず、例えばCu及びAlなどの金属箔等を用いることができる。

加圧方法としては、特に制限されないが、例えば、平板プレス、及びロールプレス等を用いて圧力を付加する方法等が挙げられる。

固体電池は、通常、正極層の集電を行う正極集電体を有する。

正極集電体としては、固体電池の集電体として使用可能な公知の金属を用いることができる。そのような金属としては、Cu、Ni、Al、V、Au、Pt、Mg、Fe、Ti、Co、Cr、Zn、Ge、及びInからなる群から選択される一又は二以上の元素を含む金属材料を例示することができる。正極集電体としては、例えばSUS、アルミニウム、ニッケル、鉄、チタンおよびカーボン等が挙げられる。

正極集電体の形態は特に限定されるものではなく、箔状、及びメッシュ状等、種々の形態とすることができる。

外装体の材質は、電解質に安定なものであれば特に限定されないが、ポリプロピレン、ポリエチレン、及び、アクリル樹脂等の樹脂等が挙げられる。

固体電池の形状としては、例えば、コイン型、ラミネート型、円筒型、及び角型等を挙げることができる。

(A)準備工程

Li7+x-yLa3-xCaxZr2-yNbyO12(x=0.05、y=0.25)で表されるガーネット型の結晶構造を有する酸化物系固体電解質の粒子(平均粒径1.5μm)と、造孔材(アクリル系樹脂ビーズ)と焼結助剤(ホウ酸リチウムと酸化ガリウムの混合物)と、から成る多孔質層用合材(混合粉)と、上記酸化物系固体電解質と焼結助剤(ホウ酸リチウムと酸化ガリウムの混合物)と、から成る緻密層用合材(粉末)を準備した。そして、多孔質層用合材、緻密層用合材、多孔質層用合材の順になるようにこれらを積層してプレスすることにより積層体を得た。

(B)焼結体作成工程

積層体を酸素雰囲気中800℃にて焼成し、多孔質層(厚さ50μm、空隙率59%、平均細孔径1.7μm)、緻密層(厚さ900μm、空隙率15%、空孔の長径8μm)、多孔質層(厚さ50μm、空隙率59%、平均細孔径1.7μm)をこの順に有する焼結体を得た。

(C)浸漬工程

エタノールに炭素源としてポリアクリル酸(残炭率10%)を溶解して前駆体溶液を作成した。

焼結体の片方の多孔質層に、得られるカーボンコート層の厚さが2nmとなるように下表1に示す量の前駆体溶液を滴下した。

(D)乾燥工程

多孔質層の表面を乾燥させ、多孔質層の表面をポリアクリル酸で被覆した。ポリアクリル酸を被覆した方の多孔質層をこの後より「負極」とする。ポリアクリル酸を被覆していない方の多孔質層をこの後より「正極」とする。

(E)カーボンコート層形成工程

焼結体を0.1Pa以下の高真空中、750℃で熱処理し、多孔質層の表面のポリアクリル酸を炭化(カーボン化)させ、多孔質層の表面にカーボンコート層(比重2g/cm3)を形成し焼結材料を得た。多孔質層上のカーボンコート層(カーボン)の目付量は、0.4μg/cm2である。すなわち、カーボンコート層は、多孔質層上に0.4μg/cm2の密度を有する。

[評価用ハーフセル作製]

カーボンコート層にCuペーストを塗布し、600℃で焼結して負極集電体とした。さらに、正極側の多孔質層表面にリチウム箔を貼付けて負極評価用のハーフセルを作製した。

上記(C)浸漬工程、(D)乾燥工程、(E)カーボンコート層形成工程を行わず、(B)焼結体作成工程により得た焼結体、すなわち、多孔質層の表面にカーボンコート層を有さない焼結材料を用いたこと以外は実施例1と同様の方法で負極評価用のハーフセルを作製した。

上記(C)浸漬工程において、得られるカーボンコート層の厚さが10nmとなるように下表1に示す量の前駆体溶液を滴下したこと以外は実施例1と同様の方法で焼結材料を得て、当該焼結材料を用いて負極評価用のハーフセルを作製した。多孔質層上のカーボンコート層(カーボン)の目付量は、2.0μg/cm2である。すなわち、カーボンコート層は、多孔質層上に2.0μg/cm2の密度を有する。

上記(E)カーボンコート層形成工程において、熱処理温度を750℃から700℃に変更したこと以外は実施例1と同様の方法で焼結材料を得て、当該焼結材料を用いて負極評価用のハーフセルを作製した。

上記(C)浸漬工程において、炭素源としてポリアクリル酸の代わりにフェノール樹脂を用いて、(E)カーボンコート層形成工程において、熱処理温度を750℃から700℃に変更したこと以外は実施例1と同様の方法で焼結材料を得て、当該焼結材料を用いて負極評価用のハーフセルを作製した。

実施例2、比較例1の焼結材料について、X線光電子分光(XPS)のdepthプロファイル測定によりカーボンコート層の厚さを評価した。

図3は、実施例2、比較例1の各焼結材料について表面を2nmずつ削った際のO 1sスペクトル、及び、C 1sスペクトルのdepthプロファイルである。

図3に示すように、実施例2の多孔質層表面にカーボンコート層を形成した焼結材料からは、表面から10nmに渡りC-C結合(カーボン)の存在を示すピークが検出された。一方、比較例1の多孔質層表面にカーボンコート層を形成していない焼結材料からは、深さ方向にC-C結合(カーボン)の存在を示すピークは検出されなかった。

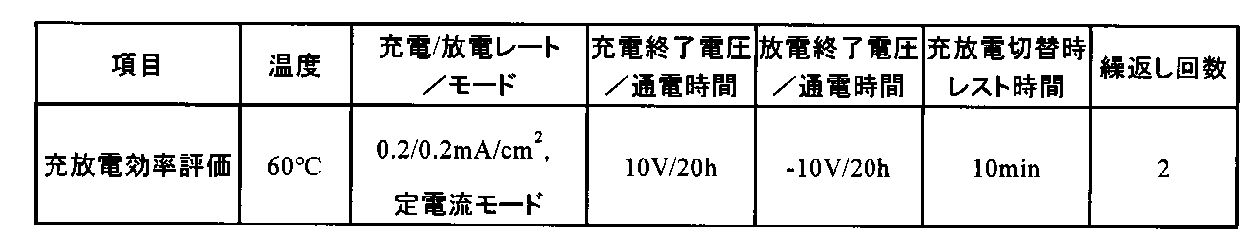

表2に示す条件で実施例1~2、比較例1~3の各ハーフセルの充放電を行い、各ハーフセルの充放電効率(放電容量/充電容量)を評価した。実施例1~2、比較例1の各ハーフセルの1サイクル目、2サイクル目の各充放電効率を表3に示す。比較例2と比較例3の各ハーフセルは、電池の充放電以外の副反応が起こり、見かけ上放電が完了しなかったため充放電効率は「測定不可能」であった。

図4は、実施例1~2、比較例1の各ハーフセルの2サイクル目の充放電効率を示す図である。

図5は、比較例2のハーフセルの充放電カーブである。

図6は、比較例3のハーフセルの充放電カーブである。

図5~6に示すように、比較例2~3の各ハーフセルは、いずれも、放電した電気量が、充電した電気量に達しても放電し続けている事から、充放電以外の副反応が生じている事が考えられる。これは炭素源の熱処理温度が低かったために、カーボンコート層が十分に形成されなかったことが推察される。

12 カーボンコート層

13 多孔質層

14 緻密層

15 正極層

16 正極集電体

17 負極層

18 固体電解質層

19 焼結材料

100 固体電池

Claims (5)

- 負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池用の焼結材料の製造方法であって、

緻密層用合材の少なくとも一方の面上に多孔質層用合材が配置された積層体を準備する工程、

前記積層体を750℃以上の温度で焼成し、緻密層の少なくとも一方の面上に多孔質層を有する焼結体を作成する工程、

前記焼結体の前記多孔質層の少なくとも一部を炭素源が溶解した有機溶剤に浸漬させる工程、

前記多孔質層を乾燥させる工程、

真空、又は不活性ガス中で前記炭素源の炭化温度以上、且つ、720℃以上の温度で前記焼結体を熱処理することで前記炭素源の炭化を行い、前記多孔質層の前記緻密層が配置された面とは反対側の面にカーボンコート層を形成する工程を有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質からなり、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率が20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記焼結材料は、前記緻密層、前記多孔質層、前記カーボンコート層をこの順に有することを特徴とする焼結材料の製造方法。 - 前記炭素源は、ポリアクリル酸である、請求項1に記載の焼結材料の製造方法。

- 前記カーボンコート層の厚さが、2~10nmである、請求項1又は2に記載の焼結材料の製造方法。

- 負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池の製造方法であって、

前記固体電池は、前記請求項1~3のいずれか一項に記載の焼結材料を含み、

前記固体電池は、負極層、固体電解質層、正極層をこの順に有し、

前記負極層は、前記多孔質層及び前記カーボンコート層を含み、

前記固体電解質層は、前記緻密層を含む、固体電池の製造方法。 - 負極の反応としてリチウム金属の析出-溶解反応を利用した固体電池用の焼結材料であって、

前記焼結材料は、緻密層、多孔質層、カーボンコート層をこの順に有し、

前記緻密層及び前記多孔質層は、Li元素と、La元素と、A元素(Aは、Zr、Nb、Ta、及びAlからなる群より選ばれる少なくとも1種の元素である)と、O元素とを有するガーネット型の結晶構造を有する酸化物系固体電解質からなり、

前記緻密層は、空隙率が15%以下、且つ、空孔の長径が当該緻密層の厚さ未満であり、

前記多孔質層は、空隙率が20%以上59%以下、且つ、平均細孔径が7μm以下であり、

前記カーボンコート層は、前記多孔質層上に0.4μg/cm2~2.0μg/cm2の密度を有することを特徴とする焼結材料。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021014303A JP7640271B2 (ja) | 2021-02-01 | 2021-02-01 | 焼結材料及びその製造方法並びに固体電池の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021014303A JP7640271B2 (ja) | 2021-02-01 | 2021-02-01 | 焼結材料及びその製造方法並びに固体電池の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022117682A JP2022117682A (ja) | 2022-08-12 |

| JP7640271B2 true JP7640271B2 (ja) | 2025-03-05 |

Family

ID=82750351

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021014303A Active JP7640271B2 (ja) | 2021-02-01 | 2021-02-01 | 焼結材料及びその製造方法並びに固体電池の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7640271B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2023044064A (ja) * | 2021-09-17 | 2023-03-30 | 株式会社デンソー | 全固体電池 |

| CN115332617B (zh) * | 2022-08-19 | 2025-12-09 | 西安铂力特增材技术股份有限公司 | 氧化物固态电池的制备工艺及固态电池 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020077571A (ja) | 2018-11-09 | 2020-05-21 | 株式会社豊田中央研究所 | 複合構造体、リチウム電池及び複合構造体の製造方法 |

| JP2020135947A (ja) | 2019-02-13 | 2020-08-31 | トヨタ自動車株式会社 | 炭素コーティング固体電解質粒子の製造方法 |

| WO2020196040A1 (ja) | 2019-03-22 | 2020-10-01 | 富士フイルム株式会社 | 全固体リチウムイオン二次電池とその製造方法、及び負極用積層シート |

-

2021

- 2021-02-01 JP JP2021014303A patent/JP7640271B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2020077571A (ja) | 2018-11-09 | 2020-05-21 | 株式会社豊田中央研究所 | 複合構造体、リチウム電池及び複合構造体の製造方法 |

| JP2020135947A (ja) | 2019-02-13 | 2020-08-31 | トヨタ自動車株式会社 | 炭素コーティング固体電解質粒子の製造方法 |

| WO2020196040A1 (ja) | 2019-03-22 | 2020-10-01 | 富士フイルム株式会社 | 全固体リチウムイオン二次電池とその製造方法、及び負極用積層シート |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022117682A (ja) | 2022-08-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US12394821B2 (en) | All-solid-state battery | |

| CN100456533C (zh) | 非水电解质二次电池用负极及其制造方法、以及二次电池 | |

| CN113994512B (zh) | 锂二次电池及其制备方法 | |

| JP5151329B2 (ja) | 正極体およびそれを用いたリチウム二次電池 | |

| JP2014225324A (ja) | 非水電解質二次電池 | |

| KR101049826B1 (ko) | 리튬 이차 전지용 양극, 이의 제조 방법 및 이를 포함하는 리튬 이차 전지 | |

| WO2015015548A1 (ja) | リチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極、リチウムイオン二次電池、およびリチウムイオン二次電池用負極材料の製造法 | |

| JP2019175657A (ja) | リチウムイオン二次電池。 | |

| JP7640271B2 (ja) | 焼結材料及びその製造方法並びに固体電池の製造方法 | |

| JP2014011093A (ja) | 負極材、リチウムイオン二次電池用負極、リチウムイオン二次電池およびそれらの製造方法 | |

| JP2022551432A (ja) | 負極およびそれを含む二次電池 | |

| WO2014128844A1 (ja) | リチウムイオン二次電池 | |

| WO2015132845A1 (ja) | 全固体電池 | |

| JP2010010093A (ja) | 二次電池用電極群の製造方法および二次電池の製造方法 | |

| JP2020158834A (ja) | ハロゲン化金属粒子、これを用いた全固体電池及び非水系リチウムイオン電池 | |

| CN116914137A (zh) | 负极的制造方法 | |

| CN116504913A (zh) | 正极 | |

| US20200152982A1 (en) | Anode | |

| JP2017103137A (ja) | リチウムイオン二次電池用負極活物質、リチウムイオン二次電池用負極及びリチウムイオン二次電池 | |

| JP2021106074A (ja) | 負極活物質 | |

| JP7740064B2 (ja) | 複合正極活物質 | |

| JP6631363B2 (ja) | 負極活物質、負極活物質を含む負極及び負極を含むリチウムイオン二次電池 | |

| CN115702509B (zh) | 电极和锂离子二次电池 | |

| JP7718276B2 (ja) | 負極 | |

| JP2023039468A (ja) | 負極活物質 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7426 Effective date: 20210409 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20210409 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20231109 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240918 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241001 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241114 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250128 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250220 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7640271 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |