JP7463531B2 - 直行珪藻土機能性フィラー製品の製造プロセス - Google Patents

直行珪藻土機能性フィラー製品の製造プロセス Download PDFInfo

- Publication number

- JP7463531B2 JP7463531B2 JP2022546563A JP2022546563A JP7463531B2 JP 7463531 B2 JP7463531 B2 JP 7463531B2 JP 2022546563 A JP2022546563 A JP 2022546563A JP 2022546563 A JP2022546563 A JP 2022546563A JP 7463531 B2 JP7463531 B2 JP 7463531B2

- Authority

- JP

- Japan

- Prior art keywords

- diatomite

- ore

- functional filler

- powder

- diatomaceous earth

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/305—Addition of material, later completely removed, e.g. as result of heat treatment, leaching or washing, e.g. for forming pores

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C1/00—Treatment of specific inorganic materials other than fibrous fillers; Preparation of carbon black

- C09C1/28—Compounds of silicon

- C09C1/30—Silicic acid

- C09C1/3009—Physical treatment, e.g. grinding; treatment with ultrasonic vibrations

- C09C1/3018—Grinding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/02—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material

- B01J20/10—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof comprising inorganic material comprising silica or silicate

- B01J20/14—Diatomaceous earth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/3021—Milling, crushing or grinding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/3078—Thermal treatment, e.g. calcining or pyrolizing

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

- C01B33/18—Preparation of finely divided silica neither in sol nor in gel form; After-treatment thereof

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C1/00—Treatment of specific inorganic materials other than fibrous fillers; Preparation of carbon black

- C09C1/28—Compounds of silicon

- C09C1/30—Silicic acid

- C09C1/3009—Physical treatment, e.g. grinding; treatment with ultrasonic vibrations

- C09C1/3027—Drying, calcination

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C3/00—Treatment in general of inorganic materials, other than fibrous fillers, to enhance their pigmenting or filling properties

- C09C3/04—Physical treatment, e.g. grinding, treatment with ultrasonic vibrations

- C09C3/041—Grinding

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C3/00—Treatment in general of inorganic materials, other than fibrous fillers, to enhance their pigmenting or filling properties

- C09C3/04—Physical treatment, e.g. grinding, treatment with ultrasonic vibrations

- C09C3/043—Drying, calcination

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/80—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70

- C01P2002/88—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70 by thermal analysis data, e.g. TGA, DTA, DSC

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/10—Solid density

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/60—Optical properties, e.g. expressed in CIELAB-values

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/60—Optical properties, e.g. expressed in CIELAB-values

- C01P2006/62—L* (lightness axis)

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/60—Optical properties, e.g. expressed in CIELAB-values

- C01P2006/63—Optical properties, e.g. expressed in CIELAB-values a* (red-green axis)

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/60—Optical properties, e.g. expressed in CIELAB-values

- C01P2006/64—Optical properties, e.g. expressed in CIELAB-values b* (yellow-blue axis)

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Analytical Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Silicon Compounds (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Compounds Of Iron (AREA)

Description

本出願は、参照により本明細書に組み込まれる、2020年1月30日に出願された米国特許出願第16/777,132号の優先権を主張する。

本開示は、一般に、検出不可能又は検出可能なクリストバライト含有量を有する白色フラックス焼成珪藻土機能性フィラー製品の製造プロセスに関する。より具体的には、本開示は、媒体ミルと分級機との組み合わせを利用して、直行法によって製造される珪藻土機能性フィラー製品の製造プロセスに関する。

珪藻は、珪藻類珪藻(Bacillariophyceae)の任意のメンバーに属し、湖(湖沼起源)及び海洋(海洋起源)生息地の堆積鉱床に約12,000の異なる種が見られる。珪藻細胞は、被殻と呼ばれる非晶質の水和生体二酸化ケイ素(シリカ)の細胞壁に囲まれているという独特の特徴を有する。これらの被殻は、シリカ鉱物学のオパールA相にあると考えられており、形態に幅広い多様性を示すが、通常はほぼ左右対称である。被殻は、不活性物質であるシリカで構成されているため、珪藻被殻は、地質学的堆積物内で膨大な期間にわたって完全に保存されている。

珪藻土ろ過助剤及び機能性フィラー製品の製造のための焼成原料として機能する商用グレードの天然珪藻土鉱石の典型的な化学的特性は、高品位の化学的性質を有する鉱石から構成されている。高品位鉱石から製造されたろ過助剤製品の抽出可能な不純物及び遠心分離湿潤密度は、歴史的に、低品位鉱石から製造された製品の特性よりも望ましいと考えられてきた。長い年月を経て、珪藻土堆積物は、典型的には約4重量%未満のアルミナ含有量及び約2重量%未満の酸化鉄含有量を有する原料鉱石を選択的に採掘することによって高品位にされてきた。フラックス剤で焼成すると、高品位の化学的性質を有する珪藻土鉱石は、白色のろ過助剤製品となり、望ましい高い白色度と明るさを備えた機能性フィラー製品を提供する。

この概要は、詳細な説明でさらに説明する簡略化した形式で選ばれた概念を説明するために提供する。この概要は、請求する主題の重要な又は本質的な特徴を明らかにすることを意図するものでも、請求する主題の範囲を決定する際の補助として使用することを意図するものでもない。

本開示は、以下の図面と併せて説明し、各図面における同様の数字は、同様の要素を示す。

以下の詳細な説明は、本質的に単なる例示であり、本発明又は本発明の用途及び使用を限定することを意図するものではない。本明細書で使用する「例示的」という語は、「例、実例、又は例示として役立つ」ことを意味する。従って、本明細書で「例示的」として記載するどの実施態様も、必ずしも他の実施態様よりも好ましい又は有利であると解釈するべきではない。本明細書に記載のすべての実施態様は、当業者が本発明を作成又は使用することを可能にするために示し、特許請求の範囲によって規定される本発明の範囲を限定しない例示的な実施態様である。さらに、前述の技術分野、背景、簡単な概要、又は以下の詳細な説明に示される明示的又は暗示的な理論に拘束されることを意図するものではない。

表1

ヘグマン値1.0の直行フィラー製品の物理的及び化学的特性

ヘグマン値2.0の直行フィラー製品の物理的及び化学的特性

本開示の第1の実施態様では、ND結晶性シリカを含む直行機能性フィラー製品の製造方法は、アルミナ含有量が約3.0~約4.5重量%の範囲であり、酸化鉄含有量が約1.2~約2.0重量%の範囲である珪藻土鉱石の選択で開始する。これらの範囲を下回るどのアルミナ又は酸化鉄の化学的性質も、フラックス焼成プロセス中にクリストバライトを形成する傾向があるが、これらの範囲を超えるどの化学的性質も、許容できない色の製品をもたらす。化学的性質に加えて、この方法はまた、密度が約20 lb /ft3(約0.32g / ml)未満の珪藻土鉱石を選択することを含み、この選択が、直行粉砕処理中の機能性フィラー製品の密度の低下を相殺する。以下の表3は、この第1の実施態様に従って使用するのに適した鉱石のいくつかの例示的な化学的及び物理的特性を示す(CWDは、遠心分離湿潤密度を指す)。

表3

珪藻土鉱石キルン原料の例示的な化学的及び物理的特性

本開示の第2の実施態様による、結晶性シリカが検出可能な(MW)直行機能性フィラー製品の調製方法を以下に記載する。第1の実施態様とは対照的に、珪藻土鉱石を、非常に低いアルミナ及び酸化鉄含有量を有するように選択し、これにより、一般に、フラックス焼成後に明るい白色になる。これらの鉱石のアルミナ及び酸化鉄含有量はそれぞれ、約3.0重量%未満及び約1.7重量%未満の範囲であり、これらの化学物質は、フラックス焼成プロセス中にクリストバライトを形成する傾向がある。これらの鉱石の多くは、ろ過助剤と機能性フィラーの両方の同時製造に使用されるため、CWDが低くなる傾向があり、この低いCWDは、直行粉砕処理の実施に有用である。以下の表4は、この第2の実施態様による使用に適した鉱石のいくつかの例示的な化学的及び物理的特性を示す。

表4

結晶性シリカが検出可能なフィラーの製造用の珪藻土鉱石キルン原料の例示的な化学的及び物理的特性

本開示の直行珪藻土機能性フィラー製品の特性評価方法は、以下のセクションで詳細に説明する。

珪藻土は、主に珪藻の骨格の残骸を含み、且つマグネシウム、カルシウム、ナトリウム、アルミニウム、及び鉄などのいくつかの少量の不純物と共に主にシリカを含む。様々な元素の割合は、珪藻土の堆積源によって異なり得る。珪藻土に見られる生物起源シリカは、水和した非晶質シリカ鉱物の形態であり、一般に、様々な量の水和水を含む様々なオパールと見なされている。珪藻土の他のマイナーなシリカ源は、細かく散らばった石英、チャート、及び砂に由来し得る。しかしながら、これらのマイナーなシリカ源は、生物起源珪藻シリカ種の複雑な多孔質構造を有していない。

天然珪藻土鉱石又は製品の湿潤密度は、ろ過プロセス中に粒子状物質の捕捉に利用可能な空隙体積の尺度である。湿潤密度は、多くの場合、珪藻土ろ過媒体の単位消費量と相関している。言い換えれば、低い遠心分離湿潤密度を有する珪藻土ろ過媒体は、多くの場合、ろ過処理における珪藻土製品の単位消費量を少なくする。

直行珪藻土機能性フィラー製品の光学特性を、L*a*b*色空間として、国際照明委員会(CIE)によって定義された色空間を使用することによって特徴付ける。L *座標は、輝度を表し、反射光強度(0~100)の尺度であり、a*座標は、緑(負の値)と赤(正の値)の間の色の変化を示す値を表し、b*座標は、青(負の値)と黄色(正の値)の間の色の変化を示す値を表す。Konica Minolta(登録商標)色彩色差計CR-400を使用して、本明細書に記載のサンプルの光学特性を測定する。

粒径は、当業者に現在公知又は本明細書に記載の任意の適切な測定技術によって測定することができる。例えば、粒径、及び粒度分布(「PSD」)などの粒径特性は、Microtrac S3500レーザー粒径分析装置(Microtrac, Inc, Montgomeryville, Pennsylvania, USA)を使用して測定し、約0.12μm~約704μmの範囲の粒径に対して粒度分布を決定することができる。簡単に説明すると、試験では、少量のサンプル(ひとつまみのサンプル)をMicrotrac分析装置のサンプルセルに入れ、続いて10秒間穏やかに超音波処理して粒子を分散させる。レーザーが粒子に入射し、粒子からの散乱光が検出器に収集される。自動相関関数を使用して散乱強度を分析し、並進拡散係数を決定する。次いで、この拡散係数を使用して、体積ベースで報告される粒径を決定する。所与の粒子のサイズは、直径については、球相当径又は「ESD」としても知られる球の相当径で表される。中央粒径又はd50値は、粒子の50重量%がd50値未満のESDを有する値である。d10値は、粒子の10重量%がd10値未満のESDを有する値である。同様に、d90値は、粒子の90重量%がd90値未満のESDを有する値である。

ヘグマンゲージ及び関連する試験方法は、顔料-展色剤系における機能性添加剤粉末の分散度又は粉砕度の尺度を提供する。この試験方法を使用して、機能性添加剤が、望ましい表面の滑らかさやその他の特性を有する完成した膜(塗料又はプラスチック)を具体化するのに適切なサイズであるかどうかを判断する。ヘグマン値は、0(粗い粒子)~8(非常に細かい粒子)の範囲であり、サンプリングされた粉末の粒度分布のより粗い端部に関連している。ヘグマンゲージ及び試験方法は、米国材料試験協会(ASTM)の方法D1210に詳細に説明されている。ゲージ自体は、深さが減少する非常に浅いチャネルが機械加工されている研磨鋼棒である。このチャネルには、ヘグマン値(0~8)に対応するグラデーションがその縁に付けられている。粉末サンプルが、液体ビヒクル(塗料、油など)内に分散され、少量の懸濁液がチャネルの深い端部に注がれる。次いで、スクレーパーを使用して、懸濁液をチャネルの浅い端部に向かって引き寄せる。次いで、ゲージのチャネルを、反射光で目視検証し、懸濁液が最初に斑点模様を示す点がヘグマン値に対応する。

天然珪藻土鉱石を熱処理して、より明るい白色のより高い透過性のフラックス焼成製品を製造すると、粒子が焼結及び凝集して、製品のオパール型構造を脱水する効果が得られる。天然の未処理珪藻土における最も一般的なオパールの形態であるオパールA相は、熱処理中にオパールCT及び/又はオパールCに変換され得、さらなる熱又は高温にさらされると、クリストバライト鉱物相に変換される。ある条件下では、オパール相は、水和水を一切含まないシリカの結晶形である石英及びクリストバライトに変換され得る。珪藻土の複雑な多孔質構造は、結晶形の二酸化ケイ素を含む製品で維持できるが、そのような製品は、結晶性シリカの形のある程度構造化されていない融解ニ酸化ケイ素も含み得ることに留意されたい。

OSHA ID-142は、主に職業環境において呼吸性の結晶性シリカを測定するために使用される公開されたプロトコルである。OSHA ID-142は、NIOSH7500法に基づいており、ごく最近では2016年5月に更新された。プロトコルは、空気サイクロンで収集された呼吸性ダストサンプルのX線回折(XRD)による分析を目的としており、サンプリング手順、サンプル調製、分析、干渉、計算、及び方法確認に関する明示的かつ詳細な指示を含む。ダストサンプルを、PVC膜上に収集し、呼吸性ダストの総量を決定するために正確に計量する。続いて、膜を溶媒に溶解し、浮遊したダストをXRD分析のために非常に薄い層の銀膜に再堆積させた。分析できるサンプル当たりのダストの総質量は、この係数によって約2mgに制限される。この方法は、バルクサンプルにも使用することができる(細かく粉砕し、銀膜に堆積させ、そして2 mgのアリコートに制限する)。回折パターンを、石英及びクリストバライトに関連するピークについて調べる。これらが存在することが判明した場合、ピーク正味強度を外部較正基準と比較することによって相を定量する。信頼できる定量限界(RQL)は、石英(9.8μg /サンプル)で約0.5%、クリストバライト(20.6μg /サンプル)で1.0%であり、検出限界は、これらのレベルの半分よりわずかに低い。

(1)標準:Spexで粉砕された天然珪藻土アリコート(10~200μgの各標準から2.000mg DEサンプルにした)に異なる質量のNISTクリストバライト及び石英標準(1879b及び1878a)を加えることによって、クリストバライトと石英の両方の標準曲線を作成する。スパイクされた各サンプルを、PVC膜で再計量し、次いで、テトラヒドロフラン(THF)で消化及びブレンドし、セクション3.3のID-142で指定されるように銀膜に再堆積させる。銀膜上の安定した標準を、XRDを使用して分析し、標準曲線を、一次及び二次回折ピークに対して確立する(1秒当たりのカウントでの正味強度を標準の質量及び濃度と比較する)。

表5

石英及びクリストバライトのXRDピーク範囲(表3.5.1.1のID-142に基づく)

示差走査熱量測定(DSC)分析を使用して、サンプルが加熱、冷却、又は一定温度で等温的に保持されたときに該サンプルで生成される熱流を測定することによって、温度又は時間の関数として材料の挙動を調べる。DSC技術は、そのような転移中に吸収又は放出される熱の量を測定することができ、ガラス転移などのより微妙な物理的変化を観察するために使用することができる。

(1)100℃に加熱し、1分間保持する。

(2)毎分10.00℃のレートで100℃から300℃まで加熱する。

(3)毎分10.00℃のレートで300℃から95℃まで冷却する。

データを収集して、Perkin-Elmer PYRISソフトウェアを使用して分析した。

次に、本開示の様々な実施態様を、以下の非限定的な例によって例示する。添付の特許請求の範囲で規定される本発明の範囲から逸脱することなく、様々な変更及び修正を、以下の実施例及びプロセスに適用できることに留意されたい。従って、以下の実施例は、単なる例示として解釈されるべきであり、決して限定するものではないことに留意されたい。

天然珪藻土粗鉱を見つけて、鉱床から採掘して備蓄した。備蓄からの複合サンプルを乾燥させ、ハンマーで粉砕して、80メッシュサイズにした。次いで、粉砕した粉末のサンプルを、XRF試験法を使用して分析し、鉱石のバルク化学を決定し、アルミナ及び酸化鉄のバルク化学が望ましい範囲内にあることを確認した。天然鉱石サンプルの石英含有量も、XRD試験法を使用して分析した。サンプルのバルク化学組成及び石英含有量の分析のための標準的な操作手順は、本明細書の上記の本開示の「直行珪藻土機能性フィラー製品の特性評価方法」のセクションに記載する。

表6

結晶性シリカ含有量が検出不可能な例示的な直行珪藻土フィラー機能性製品のロータリーキルン焼成のプロセス条件

天然珪藻土粗鉱を見つけて、鉱床から採掘して備蓄した。備蓄からの複合サンプルを乾燥させ、ハンマーで粉砕して、80メッシュサイズにした。次いで、粉砕した粉末のサンプルを、XRF試験法を使用して分析し、鉱石のバルク化学を決定し、アルミナ及び酸化鉄のバルク化学が望ましい範囲内にあることを確認した。結晶性シリカ含有量が検出不可能なフィラーグレードの処理とは異なり、天然鉱石サンプルの石英含有量は、この高品位鉱石の焼成中にほとんどすべての場合にクリストバライトが形成されるため、製品の特性にとって重要な要件ではない。サンプルのバルク化学組成の分析のための標準的な操作手順は、本明細書の上記の本開示の「直行珪藻土機能性フィラー製品の特性評価方法」のセクションに記載する。

表7

結晶性シリカ含有量が検出不可能な例示的な直行珪藻土フィラー機能性製品のロータリーキルン焼成のプロセス条件

一方のグレードが検出不可能な結晶性シリカを有し、他方のグレードがクリストバライトの形態の結晶性シリカを有する、ヘグマン値1.0の例示的な直行機能性フィラー製品の特性を以下の表8に示す。検出不可能なフィラーグレードは、アルミナと酸化鉄がより多い鉱石から形成したが、検出可能なグレードは、アルミナと酸化鉄含有量が非常に少ない珪藻土鉱石から形成した。不純物が少ない鉱石では、対応するフラックス焼成製品の色は、はるかに明るくなるが、クリストバライトも生じる。検出不可能な結晶性シリカグレードと検出可能な結晶性シリカグレードとの色の違いを、Y及びb*の色価によって表す。

表8

ヘグマン値1.0の直行フィラー製品の物理的及び化学的特性

以下の表9は、粉砕及びカットの程度を増加させて粒径をはるかに細かくすることによってヘグマン値2.0の製品を製造するために分級及び粉砕した、本実施例の例示的な結晶性シリカが検出不可能及び検出可能な珪藻土機能性フィラー製品の特性を示す。分級機の速度を上げて製品のヘグマン値が約2.0に達するようにしてより細かい粒径を実現した。一般に、製品密度は、より細かい粒度分布によりヘグマン値1.0の製品と比較して高くなる。これらの製品の特性は、従来のプロセスによって副産物として製造される製品と同じである。

表9

ヘグマン値2.0の直行フィラー製品の物理的及び化学的特性

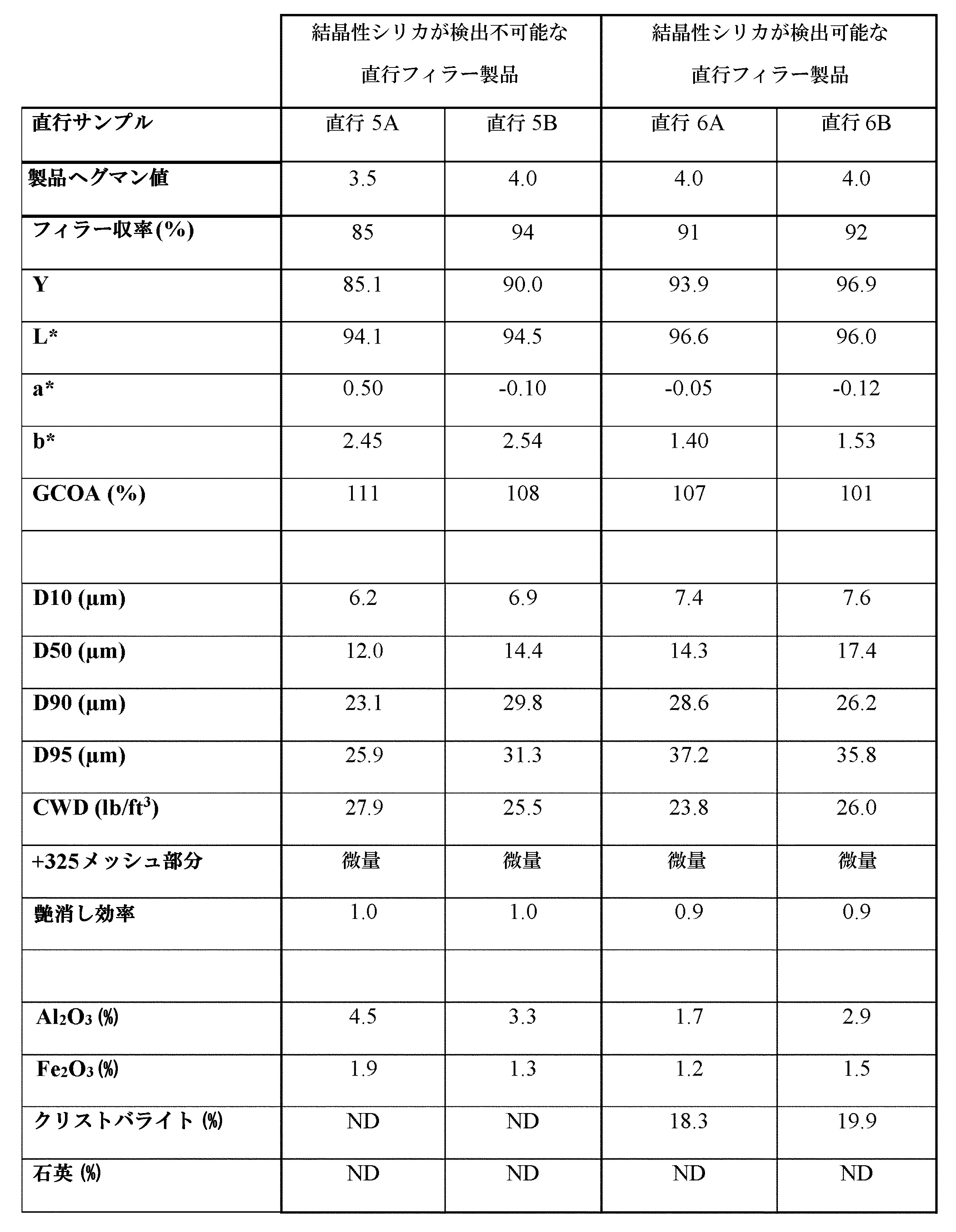

本開示の直行5A、5B、6A、及び6Bの例示的な珪藻土機能性フィラー製品を以下の表10に示す。これらは、ヘグマン値4.0の細かさのフィラー製品であった。直行製品5A及び5Bは、結晶性シリカが検出不可能な特性を示す予想通りの製品を表すが、直行6A及び6Bの製品は、開発のために使用した珪藻土鉱石に石英が含まれていなかったため、主にクリストバライトの存在により、結晶性シリカを含む製品を示した。これらの直行フィラー製造プロセスの収率は、従来の方法で製造されたヘグマン値4.0のどの珪藻土製品よりも大幅に高かった。実際には、ヘグマン値4.0の珪藻土フィラー製品は、カットの細かさのために、製造が最も難しく、最高の収率が約10重量%にすぎない。

表10

ヘグマン値4.0の直行フィラー製品の物理的及び化学的特性

本件出願は、以下の態様の発明を提供する。

(態様1)

珪藻土機能性フィラー製品の製造方法であって:

珪藻土鉱石を選択する工程;

該珪藻土鉱石の粉砕とフラッシュ乾燥を同時に行う工程;

該粉砕してフラッシュ乾燥させた珪藻土鉱石を選鉱する工程;

該選鉱した珪藻土鉱石をフラックス剤とブレンドする工程;

該ブレンドした珪藻土鉱石及び該フラックス剤を焼成して、最初の珪藻土粉末を生成する工程;

該最初の珪藻土粉末を空気分級して、該珪藻土機能性フィラー製品を含む第1の部分及び粗い粒子を含む第2の部分を生成する工程;

該粗い粒子をさらに粉砕して、追加の珪藻土粉末を生成する工程;及び

該追加の珪藻土粉末を再循環させて、該追加の珪藻土粉末を該最初の珪藻土粉末とブレンドする工程を含む、前記方法。

(態様2)

前記珪藻土鉱石を選択する工程が、アルミナ含有量が約3.0~約4.5重量%であり、且つ酸化鉄含有量が約1.2~約2重量%である珪藻土鉱石を選択する工程を含む、態様1記載の方法。

(態様3)

前記珪藻土鉱石を選択する工程が、アルミナ含有量が約3.0重量%未満、酸化鉄含有量が約1.7重量%未満である珪藻土鉱石を選択する工程を含む、態様1記載の方法。

(態様4)

前記珪藻土鉱石を選択する工程が、遠心分離湿潤密度が約0.32 g / l(約20.0 lb / ft 3 )未満である珪藻土鉱石を選択する工程を含む、態様1記載の方法。

(態様5)

前記ブレンドする工程に続いて、前記フラックス剤を噴霧水で可溶化する工程をさらに含む、態様1記載の方法。

(態様6)

前記焼成する工程の前に、前記フラックス剤を噴霧水で可溶化する工程をさらに含む、態様5記載の方法。

(態様7)

前記フラックス剤を可溶化する工程が、該フラックス剤を約5.0重量%~約15重量%の噴霧水で可溶化する工程を含み、該噴霧水の重量%が、前記ブレンドした珪藻土鉱石及び該フラックス剤に基づいている、態様6記載の方法。

(態様8)

前記焼成する工程が、約677℃~約1,093℃(約1,250°F~約2,000°F)の温度で、約20分~約40分の範囲の時間行われる、態様1記載の方法。

(態様9)

前記焼成する工程が、約760℃~約1,177℃(約1,400°F~約2,150°F)の温度で約20分~約40分の範囲の時間行われる、態様1記載の方法。

(態様10)

前記空気分級する工程が、空気分級して、ヘグマンゲージ値が約1.0~約4.0である珪藻土機能性フィラー製品を含む第1の部分を生成する工程を含む、態様1記載の方法。

(態様11)

前記選鉱した珪藻土鉱石を前記フラックス剤とブレンドする工程が、該選鉱した珪藻土鉱石をソーダ灰とブレンドする工程を含む、態様1記載の方法。

(態様12)

結晶性シリカが検出不可能な珪藻土機能性フィラー製品の製造方法であって:

アルミナ含有量が約3.0~約4.5重量%であり、酸化鉄含有量が約1.2~約2重量%であり、且つ遠心湿潤密度が約0.32 g / l(約20.0 lb/ ft 3 )未満である珪藻土鉱石を選択する工程;

該珪藻土鉱石の粉砕とフラッシュ乾燥を同時に行う工程;

該粉砕してフラッシュ乾燥させた珪藻土鉱石を選鉱する工程;

該選鉱した珪藻土鉱石をフラックス剤とブレンドする工程;

該フラックス剤を噴霧水で可溶化する工程;

該ブレンドした珪藻土鉱石及び該可溶化したフラックス剤を約677℃~約1,093℃(約1,250°F~約2,000°F)の温度で約20分~約40分の範囲の時間焼成して、最初の珪藻土粉末を生成する工程;

該最初の珪藻土粉末を空気分級して、該珪藻土機能性フィラー製品を含む第1の部分及び粗い粒子を含む第2の部分を生成する工程;

該粗い粒子をさらに粉砕して、追加の珪藻土粉末を生成する工程;及び

該追加の珪藻土粉末を再循環させて、該追加の珪藻土粉末を該最初の珪藻土粉末とブレンドする工程を含む、前記方法。

(態様13)

前記フラックス剤を可溶化する工程が、該フラックス剤を約5.0重量%~約15重量%の噴霧水で可溶化する工程を含み、該噴霧水の重量%が、前記ブレンドした珪藻土鉱石及び該フラックス剤に基づいている、態様12記載の方法。

(態様14)

前記ブレンドした珪藻土鉱石及び前記可溶化したフラックス剤を焼成する工程が、該ブレンドした珪藻土鉱石及び該可溶化したフラックス剤を約760℃~約1,093℃(約1,400°F~約2,000°F)の温度で焼成する工程を含む、態様12記載の方法。

(態様15)

前記空気分級する工程が、空気分級して、ヘグマンゲージ値が約1.0~約4.0である珪藻土機能性フィラー製品を含む第1の部分を生成する工程を含む、態様12記載の方法。

(態様16)

前記選鉱した珪藻土鉱石を前記フラックス剤とブレンドする工程が、該選鉱した珪藻土鉱石をソーダ灰とブレンドする工程を含む、態様12記載の方法。

(態様17)

結晶性シリカが検出可能な珪藻土機能性フィラー製品の製造方法であって:

アルミナ含有量が約3.0重量%未満であり、酸化鉄含有量が約1.7重量%未満であり、且つ遠心湿潤密度が約0.32 g / l(約20.0 lb/ ft 3 )未満である珪藻土鉱石を選択する工程;

該珪藻土鉱石の粉砕とフラッシュ乾燥を同時に行う工程;

該粉砕してフラッシュ乾燥させた珪藻土鉱石を選鉱する工程;

該選鉱した珪藻土鉱石をフラックス剤とブレンドする工程;

該ブレンドした珪藻土鉱石及び該フラックス剤を約760℃~約1177℃(約1,400°F~約2,150°F)の温度で約20分~約40分の範囲の時間焼成して最初の珪藻土粉末を生成する工程;

該最初の珪藻土粉末を空気分級して、該珪藻土機能性フィラー製品を含む第1の部分及び粗い粒子を含む第2の部分を生成する工程;

該粗い粒子をさらに粉砕して、追加の珪藻土粉末を生成する工程;及び

該追加の珪藻土粉末を再循環させて、該追加の珪藻土粉末を該最初の珪藻土粉末とブレンドする工程を含む、前記方法。

(態様18)

前記ブレンドした珪藻土鉱石及び前記可溶化したフラックス剤を焼成する工程が、該ブレンドした珪藻土鉱石及び該可溶化したフラックス剤を820℃~約1,093℃(約1,510°F~約2,000°F)の温度で焼成する工程を含む、態様17記載の方法。

(態様19)

前記空気分級する工程が、空気分級して、ヘグマンゲージ値が約1.0~約4.0である珪藻土機能性フィラー製品を含む第1の部分を生成する工程を含む、態様17記載の方法。

(態様20)

前記選鉱した珪藻土鉱石を前記フラックス剤とブレンドする工程が、該選鉱した珪藻土鉱石をソーダ灰とブレンドする工程を含む、態様17記載の方法。

Claims (14)

- 珪藻土機能性フィラー製品の製造方法であって:

珪藻土鉱石を選択する工程;

該珪藻土鉱石の粉砕とフラッシュ乾燥を同時に行う工程;

該粉砕してフラッシュ乾燥させた珪藻土鉱石を選鉱する工程;

該選鉱した珪藻土鉱石をフラックス剤とブレンドする工程;

該ブレンドする工程に続いて、該フラックス剤を噴霧水で可溶化する工程;

該ブレンドした珪藻土鉱石及び該フラックス剤を焼成して、最初の珪藻土粉末を生成する工程;

該最初の珪藻土粉末を空気分級して、該珪藻土機能性フィラー製品を含む第1の部分及び粗い粒子を含む第2の部分を生成する工程;

該粗い粒子をさらに粉砕して、追加の珪藻土粉末を生成する工程;及び

該追加の珪藻土粉末を再循環させて、該追加の珪藻土粉末を該最初の珪藻土粉末とブレンドする工程を含む、前記方法。 - 前記珪藻土鉱石を選択する工程が、アルミナ含有量が約3.0~約4.5重量%であり、且つ酸化鉄含有量が約1.2~約2重量%である珪藻土鉱石を選択する工程を含む、請求項1記載の方法。

- 前記珪藻土鉱石を選択する工程が、アルミナ含有量が約3.0重量%未満であり、且つ酸化鉄含有量が約1.7重量%未満である珪藻土鉱石を選択する工程を含む、請求項1記載の方法。

- 前記珪藻土鉱石を選択する工程が、遠心分離湿潤密度が約0.32 g / l(約20.0 lb / ft3)未満である珪藻土鉱石を選択する工程を含む、請求項1記載の方法。

- 前記焼成する工程の前に、前記フラックス剤を噴霧水で可溶化する工程をさらに含む、請求項1記載の方法。

- 前記フラックス剤を可溶化する工程が、該フラックス剤を約5.0重量%~約15重量%の噴霧水で可溶化する工程を含み、該噴霧水の重量%が、前記ブレンドした珪藻土鉱石及び該フラックス剤に基づいている、請求項5記載の方法。

- 前記焼成する工程が、約677℃~約1,093℃(約1,250°F~約2,000°F)の温度で、約20分~約40分の範囲の時間行われる、請求項1記載の方法。

- 前記焼成する工程が、約760℃~約1,177℃(約1,400°F~約2,150°F)の温度で約20分~約40分の範囲の時間行われる、請求項1記載の方法。

- 前記空気分級する工程が、空気分級して、ヘグマンゲージ値が約1.0~約4.0である珪藻土機能性フィラー製品を含む第1の部分を生成する工程を含む、請求項1記載の方法。

- 前記選鉱した珪藻土鉱石を前記フラックス剤とブレンドする工程が、該選鉱した珪藻土鉱石をソーダ灰とブレンドする工程を含む、請求項1記載の方法。

- 結晶性シリカが検出可能な珪藻土機能性フィラー製品の製造方法であって:

アルミナ含有量が約3.0重量%未満であり、酸化鉄含有量が約1.7重量%未満であり、且つ遠心湿潤密度が約0.32 g / l(約20.0 lb/ ft3)未満である珪藻土鉱石を選択する工程;

該珪藻土鉱石の粉砕とフラッシュ乾燥を同時に行う工程;

該粉砕してフラッシュ乾燥させた珪藻土鉱石を選鉱する工程;

該選鉱した珪藻土鉱石をフラックス剤とブレンドする工程;

該ブレンドする工程に続いて、該フラックス剤を噴霧水で可溶化する工程;

該ブレンドした珪藻土鉱石及び該フラックス剤を約760℃~約1177℃(約1,400°F~約2,150°F)の温度で約20分~約40分の範囲の時間焼成して最初の珪藻土粉末を生成する工程;

該最初の珪藻土粉末を空気分級して、該珪藻土機能性フィラー製品を含む第1の部分及び粗い粒子を含む第2の部分を生成する工程;

該粗い粒子をさらに粉砕して、追加の珪藻土粉末を生成する工程;及び

該追加の珪藻土粉末を再循環させて、該追加の珪藻土粉末を該最初の珪藻土粉末とブレンドする工程を含む、前記方法。 - 前記ブレンドした珪藻土鉱石及び可溶化したフラックス剤を焼成する工程が、該ブレンドした珪藻土鉱石及び該可溶化したフラックス剤を820℃~約1,093℃(約1,510°F~約2,000°F)の温度で焼成する工程を含む、請求項11記載の方法。

- 前記空気分級する工程が、空気分級して、ヘグマンゲージ値が約1.0~約4.0である珪藻土機能性フィラー製品を含む第1の部分を生成する工程を含む、請求項11記載の方法。

- 前記選鉱した珪藻土鉱石を前記フラックス剤とブレンドする工程が、該選鉱した珪藻土鉱石をソーダ灰とブレンドする工程を含む、請求項11記載の方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023206779A JP2024037818A (ja) | 2020-01-30 | 2023-12-07 | 直行珪藻土機能性フィラー製品の製造プロセス |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US16/777,132 | 2020-01-30 | ||

| US16/777,132 US20210238426A1 (en) | 2020-01-30 | 2020-01-30 | Process for making direct-run diatomite functional filler products |

| PCT/US2021/015045 WO2021154700A1 (en) | 2020-01-30 | 2021-01-26 | Processes for making direct-run diatomite functional filler products |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023206779A Division JP2024037818A (ja) | 2020-01-30 | 2023-12-07 | 直行珪藻土機能性フィラー製品の製造プロセス |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2023506584A JP2023506584A (ja) | 2023-02-16 |

| JP7463531B2 true JP7463531B2 (ja) | 2024-04-08 |

Family

ID=74673339

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022546563A Active JP7463531B2 (ja) | 2020-01-30 | 2021-01-26 | 直行珪藻土機能性フィラー製品の製造プロセス |

| JP2023206779A Pending JP2024037818A (ja) | 2020-01-30 | 2023-12-07 | 直行珪藻土機能性フィラー製品の製造プロセス |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023206779A Pending JP2024037818A (ja) | 2020-01-30 | 2023-12-07 | 直行珪藻土機能性フィラー製品の製造プロセス |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20210238426A1 (ja) |

| EP (1) | EP4096820A1 (ja) |

| JP (2) | JP7463531B2 (ja) |

| KR (1) | KR20220116552A (ja) |

| CN (1) | CN115362017A (ja) |

| AU (1) | AU2021212652B2 (ja) |

| WO (1) | WO2021154700A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN118218251A (zh) * | 2023-07-19 | 2024-06-21 | 姜国栋 | 一种硅藻土干法物理选矿工艺及应用 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090011240A1 (en) | 2007-07-06 | 2009-01-08 | Ep Minerals, Llc | Crystalline silica-free diatomaceous earth filter aids and methods of manufacturing the same |

| US20090181848A1 (en) | 2007-07-06 | 2009-07-16 | Ep Minerals, Llc | Crystalline silica-free diatomaceous earth blended filter aids and methods of manufacturing the same |

| US20140000487A1 (en) | 2009-11-10 | 2014-01-02 | Imerys Filtration Minerals, Inc. | Calcined diatomite products with low cristobalite content |

| JP2018532585A (ja) | 2015-10-23 | 2018-11-08 | イーピー ミネラルス,エルエルシー | 珪藻土製品 |

| US20190351355A1 (en) | 2017-01-06 | 2019-11-21 | Ep Minerals, Llc | Ultra-high purity, ultra-high performance diatomite filtration media |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1986301A (en) * | 1935-01-01 | Blending and air separation of | ||

| US3499778A (en) * | 1966-11-22 | 1970-03-10 | Johns Manville | Diatomaceous silica pigments and the like |

| US3600329A (en) * | 1967-10-30 | 1971-08-17 | Kieselguhr De Mexico Sa | Diatomaceous earth treated with poly-electrolyte product and a new process for producing it |

| US4325844A (en) * | 1980-05-20 | 1982-04-20 | Manville Service Corporation | Method of preparing diatomite for rapid calcination |

| EP0302965A3 (en) * | 1987-08-11 | 1989-08-02 | Manville Corporation | Novel porous extruded shape biocarrier materials |

| JP3447770B2 (ja) * | 1993-06-30 | 2003-09-16 | 昭和化学工業株式会社 | ケイソウ土濾過助剤・充填剤の気流層焼成による製造方法 |

| US5656568A (en) | 1995-08-11 | 1997-08-12 | Advanced Minerals Corporation | Highly purified biogenic silica product |

| US6464770B1 (en) | 2000-08-08 | 2002-10-15 | Advanced Minerals Corporation | Perlite products with controlled particle size distribution |

| US11633713B2 (en) * | 2017-01-06 | 2023-04-25 | Ep Minerals, Llc | Ultra-high performance and high purify biogenic silica filtration media |

| WO2019009930A1 (en) * | 2017-07-06 | 2019-01-10 | Ep Minerals, Llc | DIATOMITE PRODUCTS CALCINED BY WHITE OPALINE FLOWS |

| CN108905958A (zh) * | 2018-07-13 | 2018-11-30 | 临江市长白山助滤剂有限公司 | 一种硅藻土助滤剂的制备方法 |

-

2020

- 2020-01-30 US US16/777,132 patent/US20210238426A1/en not_active Abandoned

-

2021

- 2021-01-26 CN CN202180026321.7A patent/CN115362017A/zh active Pending

- 2021-01-26 EP EP21707469.9A patent/EP4096820A1/en active Pending

- 2021-01-26 WO PCT/US2021/015045 patent/WO2021154700A1/en not_active Ceased

- 2021-01-26 AU AU2021212652A patent/AU2021212652B2/en active Active

- 2021-01-26 JP JP2022546563A patent/JP7463531B2/ja active Active

- 2021-01-26 KR KR1020227025967A patent/KR20220116552A/ko not_active Ceased

-

2023

- 2023-12-07 JP JP2023206779A patent/JP2024037818A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090011240A1 (en) | 2007-07-06 | 2009-01-08 | Ep Minerals, Llc | Crystalline silica-free diatomaceous earth filter aids and methods of manufacturing the same |

| US20090181848A1 (en) | 2007-07-06 | 2009-07-16 | Ep Minerals, Llc | Crystalline silica-free diatomaceous earth blended filter aids and methods of manufacturing the same |

| US20140000487A1 (en) | 2009-11-10 | 2014-01-02 | Imerys Filtration Minerals, Inc. | Calcined diatomite products with low cristobalite content |

| JP2018532585A (ja) | 2015-10-23 | 2018-11-08 | イーピー ミネラルス,エルエルシー | 珪藻土製品 |

| US20190351355A1 (en) | 2017-01-06 | 2019-11-21 | Ep Minerals, Llc | Ultra-high purity, ultra-high performance diatomite filtration media |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20220116552A (ko) | 2022-08-23 |

| JP2023506584A (ja) | 2023-02-16 |

| EP4096820A1 (en) | 2022-12-07 |

| JP2024037818A (ja) | 2024-03-19 |

| US20210238426A1 (en) | 2021-08-05 |

| AU2021212652B2 (en) | 2024-03-21 |

| CN115362017A (zh) | 2022-11-18 |

| AU2021212652A1 (en) | 2022-07-21 |

| WO2021154700A1 (en) | 2021-08-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108430616B (zh) | 确定煅烧和助熔煅烧硅藻土产品的矿物学特征的方法 | |

| JP7362144B2 (ja) | 再生ケイ酸アルミニウム材及び、再生ケイ酸アルミニウム材を含む粒子状混合物 | |

| US11511220B2 (en) | Ultra-high purity, ultra-high performance diatomite filtration media | |

| US11633713B2 (en) | Ultra-high performance and high purify biogenic silica filtration media | |

| JP7463531B2 (ja) | 直行珪藻土機能性フィラー製品の製造プロセス | |

| Moradi et al. | Electrostatic beneficiation of diatomaceous earth | |

| US12134082B2 (en) | Ultra-low surface charge biogenic silica filtration media | |

| CN113631258B (zh) | 高效功能添加剂产品 | |

| WO2019027473A1 (en) | WHITE FUNCTIONAL ADDITIVES DERIVED FROM THE FILTRATION CAKE CONTAINING DIATOMITY | |

| HK1257532B (en) | Methods of determining the mineralogy of calcined and flux-calcined diatomite products | |

| Suh et al. | An investigation on the processes for the purification of alumina by using the wash-grinding method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221004 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20221004 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20221228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230404 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230629 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20230808 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20231207 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20231225 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240305 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240327 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7463531 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |