JP7421663B2 - 冷却管システムを有する部品を製造するための方法 - Google Patents

冷却管システムを有する部品を製造するための方法 Download PDFInfo

- Publication number

- JP7421663B2 JP7421663B2 JP2022571200A JP2022571200A JP7421663B2 JP 7421663 B2 JP7421663 B2 JP 7421663B2 JP 2022571200 A JP2022571200 A JP 2022571200A JP 2022571200 A JP2022571200 A JP 2022571200A JP 7421663 B2 JP7421663 B2 JP 7421663B2

- Authority

- JP

- Japan

- Prior art keywords

- cavity

- covering

- introducing

- cooling

- building material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/25—Direct deposition of metal particles, e.g. direct metal deposition [DMD] or laser engineered net shaping [LENS]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/50—Treatment of workpieces or articles during build-up, e.g. treatments applied to fused layers during build-up

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/60—Treatment of workpieces or articles after build-up

- B22F10/66—Treatment of workpieces or articles after build-up by mechanical means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/80—Plants, production lines or modules

- B22F12/82—Combination of additive manufacturing apparatus or devices with other processing apparatus or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/80—Plants, production lines or modules

- B22F12/82—Combination of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/84—Parallel processing within single device

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/10—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of articles with cavities or holes, not otherwise provided for in the preceding subgroups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0006—Working by laser beam, e.g. welding, cutting or boring taking account of the properties of the material involved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

- B23K26/342—Build-up welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/007—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass injection moulding tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

- B29C33/04—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means using liquids, gas or steam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/3835—Designing moulds, e.g. using CAD-CAM

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/3842—Manufacturing moulds, e.g. shaping the mould surface by machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C45/7312—Construction of heating or cooling fluid flow channels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/4097—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by using design data to control NC machines, e.g. CAD/CAM

- G05B19/4099—Surface or curve machining, making 3D objects, e.g. desktop manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/04—Tubular or hollow articles

- B23K2101/14—Heat exchangers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/12—Copper or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C45/7312—Construction of heating or cooling fluid flow channels

- B29C2045/7318—Construction of heating or cooling fluid flow channels multilayered fluid channel constructions

-

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2113/00—Details relating to the application field

- G06F2113/22—Moulding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Human Computer Interaction (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Fluid Mechanics (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Laser Beam Processing (AREA)

- Powder Metallurgy (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Description

又は、これを逆にした順序である。

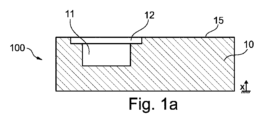

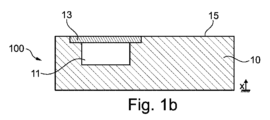

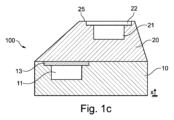

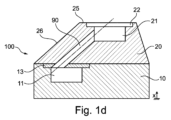

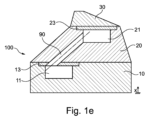

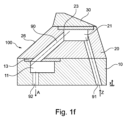

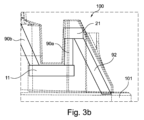

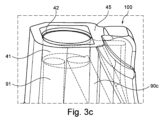

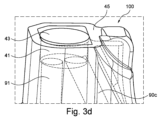

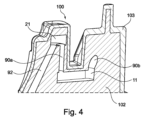

11 第1キャビティ

12 第1キャビティの開口部の肩部

13 第1キャビティを被覆するための被覆部

15 第1部分の外側表面

20 第2部分

21 第2キャビティ

22 第2キャビティの開口部の肩部

23 第2キャビティを被覆するための被覆部

25 第2部分の外側表面

26 第2部分の更なる外側表面

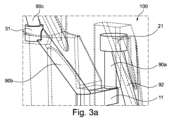

31 第3キャビティ

41 第4キャビティ

42 第4キャビティの開口部の肩部

43 第4キャビティを被覆するための被覆部

45 外側表面

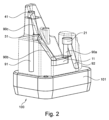

90,90a,90b,90c 接続管

91 供給管

92 吐出管

100 部品

101 部品の本体

102 部品の芯体

103 耐摩耗性外層

Z 入口

A 出口

x 造形方向

Claims (22)

- 冷却管システムを有する部品(100)を製造するための方法であって、

-造形材料の付加的かつ一体接着的積層により前記部品(100)の第1部分(10)を造形することと、

-前記部品(100)の前記第1部分(10)内へ開口部を有する第1キャビティ(11)を導入することと

を備え、

-被覆部(13)により前記第1部分(10)内の前記第1キャビティ(11)の前記開口部を部分的に又は全体的に被覆することと、

-前記造形材料の前記付加的かつ一体接着的積層により前記部品(100)の第2部分(20)を造形することであって、前記造形材料は少なくとも前記被覆部(13)に、かつ、積層可能であれば追加的に前記第1部分(10)に積層されることと、

-前記部品の前記第2部分(20)内へ第2キャビティ(21)を導入することと、

-材料除去加工により少なくとも一部分で前記部品(100)内へ接続管(90;90a)を導入して前記冷却管システムを形成することであって、前記接続管は前記第2部分(20)の前記第2キャビティ(21)を前記部品(100)の前記第1部分(10)の前記第1キャビティ(11)に接続することと

をさらに備える、方法。 - 請求項1に記載の方法であって、

前記第1キャビティ(11)及び/又は前記第2キャビティ(21)を導入すること、及び/又は、前記接続管を導入することは、それぞれの前記部分(10;20)を造形することに続いて少なくとも一部分で材料除去加工により実行される、方法。 - 請求項2に記載の方法であって、

前記第1キャビティ(11)及び/又は前記第2キャビティ(21)及び/又は前記接続管を導入するための前記材料除去加工は、チップ除去加工である、方法。 - 請求項1に記載の方法であって、

前記第1キャビティ(11)及び/又は前記第2キャビティ(21)を導入すること、及び/又は、前記接続管を導入することは、前記造形材料の前記付加的かつ一体接着的積層の間における省略によりそれぞれの前記部分(10,20)を造形する過程で少なくとも一部分で実行される、方法。 - 請求項4に記載の方法であって、

前記部分(10;20)を造形する過程で導入される前記キャビティ(11;21)に隣接する前記部分(10;20)の表面は、チップ除去加工により再処理される、方法。 - 請求項1から5のうち一項に記載の方法であって、

-被覆部(23)により前記第2部分(20)の前記第2キャビティ(21)の開口部を部分的に又は全体的に被覆することと、

-前記造形材料の前記付加的かつ一体接着的積層により前記部品(100)の更なる部分(30;40)を造形することであって、前記造形材料は少なくとも前記第2キャビティ(21)の前記開口部の前記被覆部(23)に、かつ、積層可能であれば前記第2部分(20)に積層されることと

をさらに備える、方法。 - 請求項6に記載の方法であって、

ZS1:前記部品(100)の予め造形された前記部分(10;20)のうちの1つへ開口部を有する更なるキャビティ(31;41)を導入することであって、前記更なるキャビティ(31;41)を導入することは、前記予め造形された部分(10;20)を造形することに続く材料除去加工により、又は、前記予め造形された部分(10;20)を造形する過程で前記造形材料の前記付加的かつ一体接着的積層の間における省略により実行されることと、

ZS2:材料除去加工により前記部品(100)内へ1又は複数の接続管(90;90a;90b;90c)を導入して前記冷却管システムをさらに形成することであって、前記接続管(90;90a;90b;90c)は工程ZS1における前記更なるキャビティ(31;41)を、前記部品(100)の前記予め造形された部分(10;20)内の予め導入された前記キャビティ(11;21)のうち1又は複数と接続することと、

ZS3:被覆部(43)により、工程ZS1における前記更なるキャビティ(31;41)のうち1又は複数の前記開口部を部分的に又は全体的に被覆することと、

ZS4:前記造形材料の前記付加的かつ一体接着的積層により前記部品(100)の1又は複数の更なる部分を造形することであって、前記造形材料は、前記予め造形された部分のうち1又は複数に、及び、1つ前の工程ZS3の前記被覆部(43)に積層されることと

をさらに備える、方法。 - 請求項7に記載の方法であって、

-複数のキャビティ(11;21;31;41)及び前記複数のキャビティを接続するための複数の接続管(90;90a;90b;90c;90d)を含む冷却管システムが内部に形成された、複数の部分(10,20)を有する部品(100)を製造するための、一連の方法工程ZS1からZS4の複数回の繰り返しをさらに備える、方法。 - 請求項1から8のうち一項に記載の方法であって、

前記接続管(90;90a;90b;90c)を導入するための前記材料除去加工はチップ除去加工である、方法。 - 請求項1から9のうち一項に記載の方法であって、

前記造形材料の前記付加的かつ一体接着的積層は、レーザ溶接又はアークビルドアップ溶接により実行される、方法。 - 請求項10に記載の方法であって、

前記造形材料は、粉末及び/又はワイヤの形態で供給される、方法。 - 請求項1から11のうち一項に記載の方法であって、

それぞれの前記部分内の前記キャビティ(11;21;31;41)のうち1又は複数の前記開口部付近の領域において、それぞれの前記開口部を被覆するためのそれぞれの前記被覆部(13;23;43)が適切な位置でぴったり合った状態で保持されるように、それぞれの前記開口部を被覆するよう構成された前記被覆部(13;23;43)の形状に材料除去加工により適応した凹んだ肩部(12;22;42)が形成される、方法。 - 請求項12に記載の方法であって、

前記被覆部(13;23;43)のうち1又は複数は、円形板金ブランク又は板金カバーである、方法。 - 請求項1から13のうち一項に記載の方法であって、

前記キャビティ(11;21;31;41)の形状は、前記キャビティの所定の標準形状の群から選択される、方法。 - 請求項14に記載の方法であって、

前記キャビティの前記標準形状は円筒形状を有する、方法。 - 請求項14及び15のうち一項に記載の方法であって、

前記被覆部(13;23;43)は、前記キャビティの前記標準形状に幾何学的に適応した事前に作製された被覆部の群から選択される、方法。 - 請求項1から16のうち一項に記載の方法であって、

-材料除去加工により前記部品(100)内に前記冷却管システムのための少なくとも1つの供給管(91)及び少なくとも1つの吐出管(92)を導入することであって、前記供給管(91)及び前記吐出管(92)は、前記冷却管システムが前記供給管(91)から前記吐出管(92)まで連続的に延在するよう導入されることをさらに備える、方法。 - 請求項1から17のうち一項に記載の方法であって、

-前記部品(100)の前記造形材料とは異なる耐摩耗性を有する異なる材料の付加的かつ一体接着的積層をさらに備える、方法。 - 請求項18に記載の方法であって、

前記冷却管システムの周囲の前記造形材料は、耐摩耗性外層(103)の熱伝導率より高い熱伝導率を有する、方法。 - ソフトウェアでサポートされたコンピュータシステムであって、前記コンピュータシステムは、請求項1から19のうち一項に記載の方法により製造される部品(100)の構築計画のために構成され、この目的のために少なくとも、

-規定済みの幾何学的に所定のキャビティの群から冷却管部分の形状を特に選択することにより、冷却管システムを有する前記部品(100)の部品形状を規定するための手段を備える、コンピュータシステム。 - 請求項20に係るソフトウェアでサポートされたコンピュータシステムであって、

-前記部品(100)の前記製造のための数値制御工作機械及び/又は数値制御マシニングセンタが実行できる連続的な加工工程を決定するための手段と、

-前記加工工程を実行するために前記数値制御工作機械及び/又は前記数値制御マシニングセンタが使用する制御命令を導出するための手段と、

-前記部品(100)を製造するための前記加工工程を実行するよう構成された前記制御命令を前記工作機械及び/又は前記マシニングセンタへ送信するための手段と

をさらに備える、コンピュータシステム。 - 請求項20又は21うちの1つに係るソフトウェアでサポートされたコンピュータシステムであって、CAD及び/又はCAMシステムを備える、コンピュータシステム。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102020116037.2A DE102020116037A1 (de) | 2020-06-17 | 2020-06-17 | Herstellungsverfahren eines Bauteils mit Kühlkanalsystem |

| DE102020116037.2 | 2020-06-17 | ||

| PCT/EP2021/066364 WO2021255154A1 (de) | 2020-06-17 | 2021-06-17 | Herstellungsverfahren eines bauteils mit kühlkanalsystem |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2023530074A JP2023530074A (ja) | 2023-07-13 |

| JP7421663B2 true JP7421663B2 (ja) | 2024-01-24 |

Family

ID=76744790

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022571200A Active JP7421663B2 (ja) | 2020-06-17 | 2021-06-17 | 冷却管システムを有する部品を製造するための方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US12397487B2 (ja) |

| EP (1) | EP4168225B1 (ja) |

| JP (1) | JP7421663B2 (ja) |

| KR (1) | KR20230028752A (ja) |

| CN (1) | CN115943029B (ja) |

| DE (1) | DE102020116037A1 (ja) |

| WO (1) | WO2021255154A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022125429A1 (de) | 2022-09-30 | 2024-04-04 | Dmg Mori Ultrasonic Lasertec Gmbh | Verfahren zur additiven fertigung eines bauteils mit einem kern aus reinem kupfer oder einer kupferlegierung |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010082331A1 (ja) | 2009-01-15 | 2010-07-22 | 株式会社Opmラボラトリー | スプルーブッシュ及びスプルーブッシュの製造方法 |

| JP2014514162A (ja) | 2011-04-28 | 2014-06-19 | インステク インコーポレイテッド | 内部空間が形成された金属製品及びその製造方法 |

| JP2018122586A (ja) | 2017-02-03 | 2018-08-09 | 株式会社ミマキエンジニアリング | 造形物の製造方法及び造形装置 |

| JP2019110177A (ja) | 2017-12-18 | 2019-07-04 | 株式会社アーレスティ | 冷却構造体の製造方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5775402A (en) * | 1995-10-31 | 1998-07-07 | Massachusetts Institute Of Technology | Enhancement of thermal properties of tooling made by solid free form fabrication techniques |

| DE19740502A1 (de) * | 1997-09-15 | 1999-03-18 | Fraunhofer Ges Forschung | Verfahren zur Herstellung von Bauteilen mit einem oberflächennahen Durchfluß- und Verteilungssystem für Flüssigkeiten und/oder Gase |

| DE19834238A1 (de) * | 1998-07-29 | 2000-02-10 | Juergen Roeders | Metallisches Bauteil mit zumindest einer innenliegenden, rohrförmigen oder kanalförmigen Ausnehmung sowie Verfahren zu dessen Herstellung |

| US20020165634A1 (en) | 2000-03-16 | 2002-11-07 | Skszek Timothy W. | Fabrication of laminate tooling using closed-loop direct metal deposition |

| DE20221730U1 (de) | 2002-07-03 | 2007-04-26 | Cl Schutzrechtsverwaltungs Gmbh | Metallisches Werkstück |

| JP4269923B2 (ja) * | 2003-12-10 | 2009-05-27 | 東レ株式会社 | Frpの製造方法およびその製造装置 |

| DE102004040929A1 (de) | 2004-08-24 | 2006-03-02 | Hachtel, Friedrich | Spritzgießform |

| DE102006017808A1 (de) * | 2006-04-13 | 2007-10-18 | Impetus Plastics Engineering Gmbh | Temperierbares Spritzgießwerkzeug sowie ein Verfahren zur Herstellung eines temperierbaren, wenigstens ein Formnest ausbildenden Spritzgießwerkzeugs |

| EP1980380A1 (de) * | 2007-04-13 | 2008-10-15 | LBC Laser Bearbeitungs Center GmbH | Vorrichtung zum Erwärmen oder Kühlen, insbesondere als Teil einer Werkzeugform zur Verarbeitung plastischer Massen, wie Kunststoffspritzgießform |

| JP6509038B2 (ja) * | 2015-05-25 | 2019-05-08 | 株式会社キャステム | 金属粉末射出成形体の製造方法 |

| JP6628024B2 (ja) * | 2015-07-31 | 2020-01-08 | パナソニックIpマネジメント株式会社 | 三次元形状造形物の製造方法および三次元形状造形物 |

| CA2977757A1 (en) * | 2016-09-22 | 2018-03-22 | Sulzer Management Ag | Method for manufacturing or for repairing a component of a rotary machine as well as a component manufactured or repaired using such a method |

| US10617035B2 (en) | 2018-05-29 | 2020-04-07 | Raytheon Company | Additively manufactured structures for gradient thermal conductivity |

-

2020

- 2020-06-17 DE DE102020116037.2A patent/DE102020116037A1/de active Pending

-

2021

- 2021-06-17 CN CN202180043536.XA patent/CN115943029B/zh active Active

- 2021-06-17 WO PCT/EP2021/066364 patent/WO2021255154A1/de not_active Ceased

- 2021-06-17 JP JP2022571200A patent/JP7421663B2/ja active Active

- 2021-06-17 EP EP21736980.0A patent/EP4168225B1/de active Active

- 2021-06-17 KR KR1020237001264A patent/KR20230028752A/ko active Pending

- 2021-06-17 US US17/927,067 patent/US12397487B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010082331A1 (ja) | 2009-01-15 | 2010-07-22 | 株式会社Opmラボラトリー | スプルーブッシュ及びスプルーブッシュの製造方法 |

| JP2014514162A (ja) | 2011-04-28 | 2014-06-19 | インステク インコーポレイテッド | 内部空間が形成された金属製品及びその製造方法 |

| JP2018122586A (ja) | 2017-02-03 | 2018-08-09 | 株式会社ミマキエンジニアリング | 造形物の製造方法及び造形装置 |

| JP2019110177A (ja) | 2017-12-18 | 2019-07-04 | 株式会社アーレスティ | 冷却構造体の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2023530074A (ja) | 2023-07-13 |

| DE102020116037A1 (de) | 2021-12-23 |

| US20230286197A1 (en) | 2023-09-14 |

| CN115943029A (zh) | 2023-04-07 |

| EP4168225A1 (de) | 2023-04-26 |

| KR20230028752A (ko) | 2023-03-02 |

| US12397487B2 (en) | 2025-08-26 |

| EP4168225B1 (de) | 2025-02-12 |

| WO2021255154A1 (de) | 2021-12-23 |

| CN115943029B (zh) | 2025-01-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11898804B2 (en) | Fluid routing methods for a spiral heat exchanger with lattice cross section made via additive manufacturing | |

| US8946585B2 (en) | Method for the manufacture of a cutting tool | |

| JP5696867B2 (ja) | 内部空間が形成された金属製品及びその製造方法 | |

| US6656409B1 (en) | Manufacturable geometries for thermal management of complex three-dimensional shapes | |

| CA2930185C (en) | Tool for hot stamping and method for making the tool | |

| US12275055B2 (en) | Production method for a shape-imparting tool part of a forming tool | |

| US20080251243A1 (en) | Heat-exchange element and method of making same | |

| JP7421663B2 (ja) | 冷却管システムを有する部品を製造するための方法 | |

| US20130230616A1 (en) | Split thread insert | |

| JP2010194720A (ja) | 金型用入れ子、金型用入れ子の製造方法及び樹脂成形用金型 | |

| Shinde et al. | On efficient electrode design and manufacturing techniques for hot die steel inserts | |

| JP2010194719A (ja) | スプルーブッシュ及びスプルーブッシュの製造方法 | |

| CN107414024A (zh) | 制造具有一个或多个耐腐蚀内表面的阀体的方法 | |

| CN110732595A (zh) | 板件热成型和/或压硬化的模具和制造冷却工具段的方法 | |

| CN115609804A (zh) | 一种具有随形水路的模具零件的制作方法 | |

| US7445746B2 (en) | Temperable member | |

| CN120170982B (en) | Optical mirror injection molding die and manufacturing method | |

| CN120170982A (zh) | 一种光学镜面注射成型模具及制造方法 | |

| US11878343B2 (en) | Housing and method of preparing same using a hybrid casting-additive manufacturing process | |

| US20250187073A1 (en) | Housing and method of preparing same using a hybrid casting-additive manufacturing process | |

| CN117206845A (zh) | 一种具有随形水路的模具零件的制作工艺 | |

| TWI684486B (zh) | 模具及模具之製造方法 | |

| JP2024132280A (ja) | ブロック継手の製造方法 | |

| JP6771678B2 (ja) | 金型および金型の製造方法 | |

| Karunakaran et al. | Manufacturing Letters |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230124 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230125 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20231109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20231110 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20231128 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231219 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240112 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7421663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |