JP7268564B2 - タービン回転体およびその製造方法 - Google Patents

タービン回転体およびその製造方法 Download PDFInfo

- Publication number

- JP7268564B2 JP7268564B2 JP2019179415A JP2019179415A JP7268564B2 JP 7268564 B2 JP7268564 B2 JP 7268564B2 JP 2019179415 A JP2019179415 A JP 2019179415A JP 2019179415 A JP2019179415 A JP 2019179415A JP 7268564 B2 JP7268564 B2 JP 7268564B2

- Authority

- JP

- Japan

- Prior art keywords

- turbine wheel

- turbine

- axis

- rotating shaft

- center

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 35

- 230000005484 gravity Effects 0.000 claims description 39

- 239000000463 material Substances 0.000 claims description 28

- 238000000034 method Methods 0.000 claims description 13

- 238000003754 machining Methods 0.000 claims description 10

- 238000005304 joining Methods 0.000 claims description 9

- 238000010586 diagram Methods 0.000 description 14

- 230000008569 process Effects 0.000 description 11

- 238000012545 processing Methods 0.000 description 9

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000002485 combustion reaction Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000003672 processing method Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 229910001026 inconel Inorganic materials 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Landscapes

- Supercharger (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

Description

図1は、第一実施形態のタービン回転体1の側面図である。図2は、第一実施形態のタービン回転体1の正面図である。図2には、図1中に示す矢印II方向から見たタービン回転体1が示されている。タービン回転体1は、たとえば、図示しないターボチャージャの内部に配置され、内燃機関から排出された排気ガスの運動エネルギーを回転駆動力に変換して内燃機関に過給するために、用いられる。

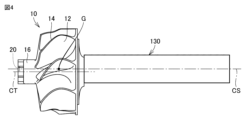

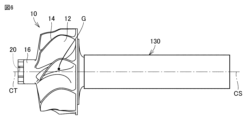

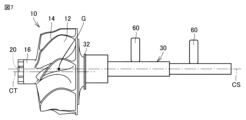

図6は、第二実施形態のタービン回転体1の製造工程を示す第1の図である。図6に示される工程では、図4と同様に、タービンホイール10にシャフト素材130が接合される。シャフト素材130は、軸心線CSを有している。図6においてはシャフト素材130は、その軸心線CSがタービンホイール10の軸心線CTと一致するように位置決めされて、タービンホイール10に接合される。シャフト素材130は、軸心線CSがタービンホイール10の形状中心に位置決めされて、タービンホイール10に接合される。

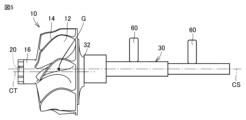

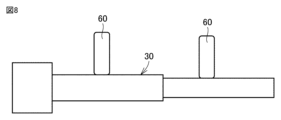

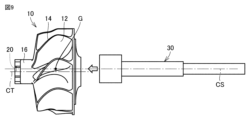

図8は、第三実施形態のタービン回転体1の製造工程を示す第1の図である。第一および第二実施形態では、シャフト素材130をタービンホイール10に接合した後にシャフト素材130を加工することで、回転シャフト30の成形加工が行なわれる。これに対し第三実施形態では、図8に示されるように、シャフト素材130がタービンホイール10に接合される前に加工工具60によって加工されて、回転シャフト30が成形加工される。

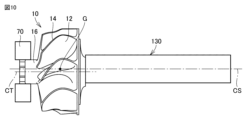

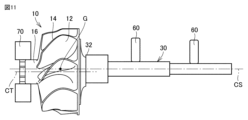

図10は、第四実施形態のタービン回転体1の製造工程を示す第1の図である。図11は、第四実施形態のタービン回転体1の製造工程を示す第2の図である。第一および第三実施形態では、タービンホイール10の重心Gの位置に基準穴20を形成して、シャフト素材130または回転シャフト30をタービンホイール10に接合する際の位置決めに基準穴20を用いる例を説明した。タービンホイール10に、必ずしも基準穴20を形成しなくてもよい。

図12は、第五実施形態のタービン回転体の製造工程を示す図である。タービンホイール10にシャフト素材130または回転シャフト30を接合する際の位置決めに用いる位置決め部として、これまでの実施形態で説明した基準穴20に替えて、図12に示される基準突起120を設けてもよい。

Claims (4)

- 回転シャフトと、

前記回転シャフトに固定されたタービンホイールとを備え、

前記タービンホイールは、形状中心から偏心した位置に重心を有し、

前記回転シャフトの軸心線が前記重心を通り、

前記回転シャフトは、前記タービンホイールに接合された根元部を有し、

前記軸心線が前記根元部の形状中心からずれている、タービン回転体。 - 前記タービンホイールは、前記軸心線が通る位置に形成された基準穴を有する、請求項1に記載のタービン回転体。

- 回転シャフトと、前記回転シャフトに固定されたタービンホイールとを備える、タービン回転体の製造方法であって、

前記タービンホイールの重心を計測することと、

加工されることにより前記回転シャフトが形成されるシャフト素材を、前記シャフト素材の軸心線が前記タービンホイールの形状中心を通るように前記タービンホイールに接合することと、

前記タービンホイールに接合された前記シャフト素材を加工して、前記回転シャフトの軸心線を前記シャフト素材の軸心線から径方向にずらした、前記回転シャフトを形成することとを備える、タービン回転体の製造方法。 - 前記シャフト素材を前記タービンホイールに接合する際の前記軸心線の位置決めに用いられる位置決め部を前記タービンホイールに形成することをさらに備える、請求項3に記載のタービン回転体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019179415A JP7268564B2 (ja) | 2019-09-30 | 2019-09-30 | タービン回転体およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019179415A JP7268564B2 (ja) | 2019-09-30 | 2019-09-30 | タービン回転体およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021055612A JP2021055612A (ja) | 2021-04-08 |

| JP7268564B2 true JP7268564B2 (ja) | 2023-05-08 |

Family

ID=75270218

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019179415A Active JP7268564B2 (ja) | 2019-09-30 | 2019-09-30 | タービン回転体およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7268564B2 (ja) |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012026875A (ja) | 2010-07-23 | 2012-02-09 | Ihi Corp | 重心位置計測方法、重心位置計測装置及びタービンロータの製造方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5850189A (ja) * | 1981-09-22 | 1983-03-24 | Toyota Motor Corp | タ−ビンホイ−ルとタ−ビンシヤフトとの接合方法およびその装置 |

-

2019

- 2019-09-30 JP JP2019179415A patent/JP7268564B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012026875A (ja) | 2010-07-23 | 2012-02-09 | Ihi Corp | 重心位置計測方法、重心位置計測装置及びタービンロータの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2021055612A (ja) | 2021-04-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5174715A (en) | Turbine nozzle | |

| US8850703B2 (en) | Method for the manufacture of the blade tips of rotor wheels made in BLISK design | |

| JP4837203B2 (ja) | 偏心によりバランスされたブリスク | |

| US9638037B2 (en) | Method of balancing a gas turbine engine rotor | |

| DK202070704A1 (en) | Systems and methods for monitoring rotary equipment | |

| JP5588085B1 (ja) | コンプレッサアセンブリ、及びコンプレッサアセンブリのアンバランス検出装置 | |

| JP6189021B2 (ja) | インペラ回転体および回転体 | |

| EP2299239B1 (en) | Shaft curve calculation system of turbine rotor | |

| EP1862698B1 (en) | Rotor unbalance correction | |

| US9388697B2 (en) | First stage compressor disk configured for balancing the compressor rotor assembly | |

| US8631577B2 (en) | Method of fabricating integrally bladed rotor and stator vane assembly | |

| EP1452687A2 (en) | Rotor balancing | |

| CN114502825A (zh) | 回转体的平衡调节方法、涡轮增压器 | |

| US20150046126A1 (en) | Gas turbine engine rotor assembly optimization | |

| US5182855A (en) | Turbine nozzle manufacturing method | |

| JP2017526846A (ja) | タービンブリスクおよびタービンブリスクを製造する方法 | |

| JP7268564B2 (ja) | タービン回転体およびその製造方法 | |

| US9498857B2 (en) | Method of fabricating integrally bladed rotor using surface positioning in relation to surface priority | |

| JP7169167B2 (ja) | ノズルダイアフラムの製造方法、及びノズルダイアフラム | |

| WO2018132629A1 (en) | Adaptive machining of cooled turbine airfoil | |

| WO2016147849A1 (ja) | 回転体 | |

| EP3117946A1 (en) | Linear friction welding method | |

| CN106103899B (zh) | 具有用于检查同心度的表面的转子部件 | |

| US4017212A (en) | Bladed rotor | |

| JP2012013596A (ja) | 回転体とそのバランス修正方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211214 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20221027 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20221101 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230322 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20230404 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 7268564 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |