JP7091483B2 - 帯鋸刃 - Google Patents

帯鋸刃 Download PDFInfo

- Publication number

- JP7091483B2 JP7091483B2 JP2020566952A JP2020566952A JP7091483B2 JP 7091483 B2 JP7091483 B2 JP 7091483B2 JP 2020566952 A JP2020566952 A JP 2020566952A JP 2020566952 A JP2020566952 A JP 2020566952A JP 7091483 B2 JP7091483 B2 JP 7091483B2

- Authority

- JP

- Japan

- Prior art keywords

- saw blade

- tooth

- sub

- sawtooth

- group

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23D—PLANING; SLOTTING; SHEARING; BROACHING; SAWING; FILING; SCRAPING; LIKE OPERATIONS FOR WORKING METAL BY REMOVING MATERIAL, NOT OTHERWISE PROVIDED FOR

- B23D61/00—Tools for sawing machines or sawing devices; Clamping devices for these tools

- B23D61/12—Straight saw blades; Strap saw blades

- B23D61/121—Types of set; Variable teeth, e.g. variable in height or gullet depth; Varying pitch; Details of gullet

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Sawing (AREA)

- Gear Processing (AREA)

Description

前記第1サブ鋸歯グループの第1鋸歯は第1高さを有し、その両側にいずれも面取りが設けられ、前記第2サブ鋸歯グループの第1鋸歯は第2高さを有し、その両側にいずれも面取りが設けられ、且つ最上部平面幅が前記第1サブ鋸歯グループの第1鋸歯の最上部平面幅より大きく、前記第3サブ鋸歯グループの第1鋸歯は第3高さを有し、且つ最上部平面幅が前記第2サブ鋸歯グループの第1鋸歯の最上部平面幅より大きく、

前記第1サブ鋸歯グループの第2鋸歯、第3鋸歯と前記第3サブ鋸歯グループの第2鋸歯、第3鋸歯は同じ第5高さを有し、前記第2サブ鋸歯グループの第2鋸歯、第3鋸歯は第4高さを有し、且つ第2サブ鋸歯グループの第2鋸歯、第3鋸歯の外側に面取りが設けられ、

前記第1高さ、第2高さ、第3高さ、第4高さ及び第5高さは順に逓減することを特徴とする。

第1種類、直歯で面取りがない

第2種類、直歯で両側に面取りがある

第3種類、アサリあり、外側に面取りがある

第4種類、アサリあり、面取りがない

Ft=((2)×(0.65)×(2.1)+(1.3)×(2.1))f

Ft=2.73+2.73=5.46f

歯あたりの平均切削力=総切削力/総歯数=5.46f/3=1.82f。

Ft=(2.6)×(3.35)=9.1f

歯あたりの平均切削力=総切削力/歯数=9.1f/6=1.516f。

Ft=(2.6)×(2.1)=5.46f

歯あたりの平均切削力=総切削力/歯数=5.46f/3=1.82f。

Ft=((1)×(2.56)+(2)×(0.45)×(2.56)+4×(0.35)×(2.1))f

=(2.56+2.304+2.24)f

Ft=7.104f

歯あたりの平均切削力=総切削力/歯数=7.104f/4=1.776f。

Ft=(2.6)×(1.6)=4.16f

歯あたりの平均切削力=総切削力/歯数=4.16f/2=2.08f。

切り屑厚さはtcであり、

切り屑(3,4,5,6,7,8,9)tc=9、F=4.5f

切り屑(2,10)tc=6、F=3.35f

切り屑(1,11)tc=3、F=2.1f

Ft=((2.1)×(4.5)+(2)×(0.25)×(2.1)+(2)×(0.25)×(3.35))f

=(9.45+1.05+1.675)f

Ft=12.175f

歯あたりの平均切削力=総切削力/歯数=12.175f/9=1.352f。

中国の1つの大手クロムニッケル鉄合金メーカーで試験を行った。目標はサイズが550ミリメートル(21インチ)を超える大型のInconel 718鍛造品の切断を完了することである。この前に米国のメーカーが製造したTriple Set型の硬質合金ブレードで切断することを試み、3つの鋸刃を用いても該タスクを完了できなかった。ビチャムプ(Bichamp)のCB PRO帯鋸刃で行われたテストでは、16時間以内に1回の切断が行われたが、切断された底部三分の一の箇所で切断が傾いた。

Claims (10)

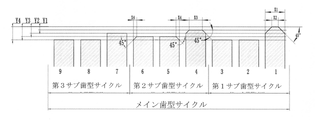

- 鋸刃本体及び鋸刃本体にある鋸歯を含む帯鋸刃であって、順に並ぶ9つの鋸歯は1つのメイン鋸歯グループを形成し、各メイン鋸歯グループは、第1サブ鋸歯グループ、第2サブ鋸歯グループ及び第3サブ鋸歯グループを含み、各サブ鋸歯グループは、いずれも順に並ぶ第1鋸歯、第2鋸歯及び第3鋸歯を含み、前記第1鋸歯は直歯であり、前記第2鋸歯及び第3鋸歯はそれぞれ左アサリ歯及び右アサリ歯であり、

前記第1サブ鋸歯グループの第1鋸歯は第1高さを有し、その両側にいずれも面取りが設けられ、前記第2サブ鋸歯グループの第1鋸歯は第2高さを有し、その両側にいずれも面取りが設けられ、且つ最上部平面幅が前記第1サブ鋸歯グループの第1鋸歯の最上部平面幅より大きく、前記第3サブ鋸歯グループの第1鋸歯は第3高さを有し、且つ最上部平面幅が前記第2サブ鋸歯グループの第1鋸歯の最上部平面幅より大きく、

前記第1サブ鋸歯グループの第2鋸歯、第3鋸歯と前記第3サブ鋸歯グループの第2鋸歯、第3鋸歯は、同じ第5高さ及びアサリ振出量を有し、前記第2サブ鋸歯グループの第2鋸歯、第3鋸歯は第4高さを有し、且つ第2サブ鋸歯グループの第2鋸歯、第3鋸歯の外側に面取りが設けられ、

前記第1高さ、第2高さ、第3高さ、第4高さ及び第5高さは順に逓減する、ことを特徴とする帯鋸刃。 - 前記鋸歯の刃口は硬質合金を用いる、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記第1高さ、第2高さ、第3高さ、第4高さ及び第5高さは等差数列で順に逓減する、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記第1サブ鋸歯グループの第1鋸歯の最上部平面幅は鋸刃厚さの20~30%に等しく、好ましくは25%である、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記第2サブ鋸歯グループの第1鋸歯の最上部平面幅は鋸刃厚さの60~70%に等しく、好ましくは66%であることを特徴とする、請求項1に記載の帯鋸刃。

- 前記第3サブ鋸歯グループの第1鋸歯に面取りが設けられていない、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記第1サブ鋸歯グループの第2鋸歯、第3鋸歯及び前記第3サブ鋸歯グループの第2鋸歯、第3鋸歯にいずれも面取りが設けられていない、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記面取りはいずれも45°の面取りを用い、且つ前記第2サブ鋸歯グループの第2鋸歯、第3鋸歯の面取り幅はアサリ振出量の1/2である、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記鋸歯の逃げ角は10~30度であり、好ましくは25度であり、前記鋸歯のすくい角は0~15度であり、好ましくは10度である、ことを特徴とする請求項1に記載の帯鋸刃。

- 前記帯鋸刃は固定ピッチ又は可変ピッチを用いる、ことを特徴とする請求項1に記載の帯鋸刃。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/CN2019/093228 WO2020258141A1 (zh) | 2019-06-27 | 2019-06-27 | 一种带锯条 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021531984A JP2021531984A (ja) | 2021-11-25 |

| JP7091483B2 true JP7091483B2 (ja) | 2022-06-27 |

Family

ID=74060425

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020566952A Active JP7091483B2 (ja) | 2019-06-27 | 2019-06-27 | 帯鋸刃 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US11376679B2 (ja) |

| EP (1) | EP3848141B1 (ja) |

| JP (1) | JP7091483B2 (ja) |

| WO (1) | WO2020258141A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117139732A (zh) * | 2023-09-05 | 2023-12-01 | 湖南泰嘉智能科技有限公司 | 一种带锯条 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003340643A (ja) | 2002-05-22 | 2003-12-02 | Amada Co Ltd | 帯鋸刃 |

| JP2005305639A (ja) | 2004-04-16 | 2005-11-04 | Kapman Ab | 帯のこぎり歯及び帯のこぎり歯の製造方法 |

| JP2012232409A (ja) | 2011-05-06 | 2012-11-29 | Wikus-Saegenfabrik Wilhelm H Kullmann Gmbh & Co Kg | 中空材及び形材を切断するための鋸刃 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0724973B2 (ja) * | 1985-04-03 | 1995-03-22 | 株式会社アマダ | 鋸 刃 |

| CA1277573C (en) | 1985-04-03 | 1990-12-11 | Sumio Yoshida | Saw blade |

| US4784033A (en) | 1986-01-22 | 1988-11-15 | Milford Products Corporation | Triple chip ground carbide tip bandsaw blade with ductile filler |

| US5331876A (en) * | 1992-07-30 | 1994-07-26 | Sandvik Ab | Saw blade for cutting metal |

| DE9321337U1 (de) * | 1992-07-30 | 1997-06-26 | Sandvik Ab, Sandviken | Sägeblatt für das Metallschneiden |

| US5331871A (en) | 1992-12-16 | 1994-07-26 | Carrier Corporation | Method of turning grooves |

| US5832803A (en) * | 1996-08-21 | 1998-11-10 | Sandvik Ab | Tooth structure of a bandsaw blade |

| US6119571A (en) | 1998-04-10 | 2000-09-19 | Sandvik Aktiebolag | Sawblade having unequal spacing between identical tooth groups |

| EP1204505B2 (de) * | 1999-08-17 | 2013-07-31 | J.N. Eberle&Cie. GmbH | Sägeblatt mit gruppen von zähnen unterschiedlicher breiten oder höhen |

| DE19963396C2 (de) * | 1999-12-28 | 2003-12-04 | Kullmann Wikus Saegenfab | Sägeblatt mit einem Grundkörper und ungeschränkten Zähnen |

| DE60318178T2 (de) * | 2003-04-25 | 2008-12-04 | Kapman Ab | Bandsägeblatt |

| EP1586401A1 (en) * | 2004-04-16 | 2005-10-19 | Kapman AB | Bandsaw blade and method of manufacturing bandsaw blade |

| JP5600473B2 (ja) * | 2009-05-12 | 2014-10-01 | 株式会社アマダ | 帯鋸刃 |

| DE102009027896B4 (de) | 2009-07-21 | 2011-09-22 | WIKUS-Sägenfabrik Wilhelm H. Kullmann GmbH & Co. KG | Sägeblatt mit Zähnen mit einem Spanumformelement |

| DE102011053720B4 (de) * | 2011-09-16 | 2015-12-24 | WIKUS-Sägenfabrik Wilhelm H. Kullmann GmbH & Co. KG | Sägeblatt mit Leistungszähnen und Oberflächenzähnen |

| JP5903345B2 (ja) * | 2012-07-17 | 2016-04-13 | 株式会社アマダホールディングス | 鋸刃各歯の最適配置方法及び鋸刃 |

| US10926343B2 (en) | 2016-04-19 | 2021-02-23 | The M. K. Morse Company | Ground set saw blade |

-

2019

- 2019-06-27 EP EP19935404.4A patent/EP3848141B1/en active Active

- 2019-06-27 WO PCT/CN2019/093228 patent/WO2020258141A1/zh not_active Ceased

- 2019-06-27 US US17/252,625 patent/US11376679B2/en active Active

- 2019-06-27 JP JP2020566952A patent/JP7091483B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003340643A (ja) | 2002-05-22 | 2003-12-02 | Amada Co Ltd | 帯鋸刃 |

| JP2005305639A (ja) | 2004-04-16 | 2005-11-04 | Kapman Ab | 帯のこぎり歯及び帯のこぎり歯の製造方法 |

| JP2012232409A (ja) | 2011-05-06 | 2012-11-29 | Wikus-Saegenfabrik Wilhelm H Kullmann Gmbh & Co Kg | 中空材及び形材を切断するための鋸刃 |

Also Published As

| Publication number | Publication date |

|---|---|

| US11376679B2 (en) | 2022-07-05 |

| EP3848141B1 (en) | 2023-03-08 |

| JP2021531984A (ja) | 2021-11-25 |

| EP3848141A1 (en) | 2021-07-14 |

| EP3848141A4 (en) | 2021-11-03 |

| US20220105580A1 (en) | 2022-04-07 |

| WO2020258141A1 (zh) | 2020-12-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110202209B (zh) | 一种带锯条 | |

| US20070193427A1 (en) | Bandsaw blade and cutter tooth arrangement therfor | |

| JP5108106B2 (ja) | スローアウェイ式切削回転工具 | |

| JP4704495B2 (ja) | タービン翼接続用溝の切削加工方法およびそれに用いるクリスマスカッタ | |

| US8689442B2 (en) | Method for the fabrication of integrally bladed rotors | |

| US20050257660A1 (en) | Bandsaw blade and method of manufacturing a bandsaw blade | |

| JP2002505626A5 (ja) | ||

| JP2002505626A (ja) | 改良された帯鋸 | |

| CN109311107B (zh) | 一种带锯条及其制造方法 | |

| US20220126383A1 (en) | Saw blade and system and method for manufacturing a saw blade | |

| JP4813799B2 (ja) | 多用途帯鋸のブレード | |

| JP7091483B2 (ja) | 帯鋸刃 | |

| JP2006510497A5 (ja) | ||

| CN102233452A (zh) | 变齿距变槽深复合结构整体立铣刀 | |

| CN110740830A (zh) | 锯片及其制造方法 | |

| CN110480095B (zh) | 一种带锯条 | |

| CN116100082A (zh) | 一种硬质合金带锯条 | |

| JP2012171028A (ja) | スクエアエンドミル | |

| JPWO2010023760A1 (ja) | スローアウェイ式切削回転工具 | |

| JP6527897B2 (ja) | 硬質チップ帯鋸刃 | |

| CN214867530U (zh) | 切削深窄槽自动修正锯片铣刀 | |

| EP1586401A1 (en) | Bandsaw blade and method of manufacturing bandsaw blade | |

| CN222020779U (zh) | 分齿形带锯条 | |

| CN107350532A (zh) | 一种错分螺旋圆弧错齿波刃铣刀 | |

| CN202963638U (zh) | 涂有保护层的龟背齿带锯条 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20201125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20211214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220308 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220607 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220615 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7091483 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |