JP6991898B2 - 複合材積層装置、及び複合材積層方法 - Google Patents

複合材積層装置、及び複合材積層方法 Download PDFInfo

- Publication number

- JP6991898B2 JP6991898B2 JP2018045834A JP2018045834A JP6991898B2 JP 6991898 B2 JP6991898 B2 JP 6991898B2 JP 2018045834 A JP2018045834 A JP 2018045834A JP 2018045834 A JP2018045834 A JP 2018045834A JP 6991898 B2 JP6991898 B2 JP 6991898B2

- Authority

- JP

- Japan

- Prior art keywords

- composite material

- robot

- laminating

- connector

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000002131 composite material Substances 0.000 title claims description 666

- 238000010030 laminating Methods 0.000 title claims description 241

- 238000000034 method Methods 0.000 title claims description 50

- 238000004804 winding Methods 0.000 claims description 75

- 238000005056 compaction Methods 0.000 claims description 36

- 238000005520 cutting process Methods 0.000 claims description 36

- 239000000463 material Substances 0.000 claims description 12

- 238000003825 pressing Methods 0.000 claims description 3

- 230000004308 accommodation Effects 0.000 description 11

- 238000004891 communication Methods 0.000 description 4

- 238000005096 rolling process Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 238000010276 construction Methods 0.000 description 1

- 239000002648 laminated material Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/106—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material

- B29C64/118—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using filamentary material being melted, e.g. fused deposition modelling [FDM]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/20—Apparatus for additive manufacturing; Details thereof or accessories therefor

- B29C64/205—Means for applying layers

- B29C64/209—Heads; Nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/06—Fibrous reinforcements only

- B29C70/10—Fibrous reinforcements only characterised by the structure of fibrous reinforcements, e.g. hollow fibres

- B29C70/16—Fibrous reinforcements only characterised by the structure of fibrous reinforcements, e.g. hollow fibres using fibres of substantial or continuous length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/30—Shaping by lay-up, i.e. applying fibres, tape or broadsheet on a mould, former or core; Shaping by spray-up, i.e. spraying of fibres on a mould, former or core

- B29C70/38—Automated lay-up, e.g. using robots, laying filaments according to predetermined patterns

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

- B29C70/545—Perforating, cutting or machining during or after moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y30/00—Apparatus for additive manufacturing; Details thereof or accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B64—AIRCRAFT; AVIATION; COSMONAUTICS

- B64C—AEROPLANES; HELICOPTERS

- B64C1/00—Fuselages; Constructional features common to fuselages, wings, stabilising surfaces or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B64—AIRCRAFT; AVIATION; COSMONAUTICS

- B64F—GROUND OR AIRCRAFT-CARRIER-DECK INSTALLATIONS SPECIALLY ADAPTED FOR USE IN CONNECTION WITH AIRCRAFT; DESIGNING, MANUFACTURING, ASSEMBLING, CLEANING, MAINTAINING OR REPAIRING AIRCRAFT, NOT OTHERWISE PROVIDED FOR; HANDLING, TRANSPORTING, TESTING OR INSPECTING AIRCRAFT COMPONENTS, NOT OTHERWISE PROVIDED FOR

- B64F5/00—Designing, manufacturing, assembling, cleaning, maintaining or repairing aircraft, not otherwise provided for; Handling, transporting, testing or inspecting aircraft components, not otherwise provided for

- B64F5/10—Manufacturing or assembling aircraft, e.g. jigs therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0027—Cutting off

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/30—Vehicles, e.g. ships or aircraft, or body parts thereof

- B29L2031/3076—Aircrafts

- B29L2031/3082—Fuselages

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/04—Punching, slitting or perforating

- B32B2038/045—Slitting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T50/00—Aeronautics or air transport

- Y02T50/40—Weight reduction

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Composite Materials (AREA)

- Aviation & Aerospace Engineering (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Robotics (AREA)

- Transportation (AREA)

- Textile Engineering (AREA)

- Moulding By Coating Moulds (AREA)

Description

複合材積層装置には、例えば、ガントリー型の複合材積層装置(以下、「ガントリー型積層装置」という)やロボットアーム型の複合材積層装置(以下、「ロボットアーム型積層装置」という)等がある。

しかし、ガントリー型積層装置は、基礎工事費用や装置等のコストが増加するとともに、装置がかなり大型化する可能性があった。

しかし、金型の一方の側面側に設置されたロボットアーム型積層装置を用いる場合、ロボットアーム(複合材上を転がるコンパクションローラも含む)が金型の他方の側面にアクセスすることが難しいという問題があった。

なお、金型が側面を有していない場合であっても、ロボットアームが配置された一方の側から他方の側までの距離が長い場合には、同様な問題が発生する可能性があった。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、複合材巻回部材を有する第1の複合材供給部と、第1の複合材供給部から複合材巻回部材を受け取るとともに、該複合材巻回部材から複合材を供給する第2の複合材供給部とを、備えることで、金型の一方の側から他方の側(または、金型の他方の側から一方の側)に向かう方向に複合材を連続供給して、積層面に複合材を積層させることができる。

また、第1及び第2のコンパクションローラを有することで、第1及び第2のコンパクションローラを用いて、積層面に積層される複合材の外面全体を押圧することが可能となるので、積層面に対して複合材を精度良く圧着させることができる。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、複合材の幅方向において複合材と接触した状態で該複合材を引っ掛ける複合材引掛部を有することで、第1の複合材供給部から第2の複合材供給部へ複合材巻回部材を受け渡すことなく、第2の複合材供給部を用いて、複合材を引き出しながら積層面の残部に複合材を積層させることができる。

また、第1の複合材供給部から第2の複合材供給部へ複合材巻回部材を受け渡す場合と比較して、第2の複合材供給部の構成を簡略化させることができる。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、上記構成とされた第1のコネクタ、第2のコネクタ、第3のコネクタ、及び第4のコネクタを有することで、1つの複合材供給部を第1及び第2のロボットアームに装着して使用することが可能となる。

これにより、第1及び第2のロボットアームに対してそれぞれ複合材供給部を設ける必要がなくなるため、複合材供給部の数の削減により、複合材積層装置のコストを低減することができる。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、第1の積層工程において、第1のコンパクションローラを用いて、一方の側に位置する積層面の一部に配置された複合材の外面全体に所定の荷重を加えることで、積層面の一部と複合材とを精度良く圧着させることができる。

また、第2の積層工程において、第2のコンパクションローラを用いて、他方の側に位置する積層面の残部に配置された複合材の外面全体に所定の荷重を加えることで、積層面の残部と複合材とを精度良く圧着させることができる。

また、本発明の一態様に係る複合材積層方法は、金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層方法であって、前記金型の一方の側に配置された第1のロボットを用いて、前記一方の側に位置する積層面の一部に前記複合材の一部を積層させる第1の積層工程と、前記金型の他方の側に配置された第2のロボットを用いて、前記積層面の残部に前記複合材の残部を積層させる第2の積層工程と、を備え、前記第1の積層工程では、前記第1のロボットの第1のコネクタと複合材供給部の第2のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、前記第2の積層工程では、前記第1のロボットから取り外された前記複合材供給部を構成する第3のコネクタと前記第2のロボットの第4のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させる。

本発明によれば、金型の一方の側に配置された第1のロボットを用いて、一方の側に位置する積層面に複合材の一部を積層させる第1の積層工程と、金型の他方の側に配置された第2のロボットを用いて、積層面の残部に複合材を積層させる第2の積層工程と、を備えることで、第1のロボットがアクセスすることの困難な金型の他方の側に配置された積層面に第2のロボットがアクセスすることが可能になるととともに、第2のロボットがアクセスすることの困難な金型の一方の側に配置された積層面に第1のロボットがアクセスすることが可能になる。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、第1及び第2のロボットに対して電気的に接続することの可能な複合材供給部を用いて、積層面に複合材を積層させることで、2つの複合材供給部を設ける必要がないため、複合材積層装置の小型化を図ることができる。

また、本発明の一態様に係る複合材積層方法は、金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層方法であって、前記金型の一方の側に配置された第1のロボットを用いて、前記一方の側に位置する積層面の一部に前記複合材の一部を積層させる第1の積層工程と、前記金型の他方の側に配置された第2のロボットを用いて、前記積層面の残部に前記複合材の残部を積層させる第2の積層工程と、を備え、前記第1の積層工程では、前記第1のロボットの第1のコネクタと複合材供給部の第2のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、前記第2の積層工程では、前記第1のロボットから取り外された前記複合材供給部を構成する第3のコネクタと前記第2のロボットの第4のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、前記第1の積層工程と前記第2の積層工程との間に、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す受渡工程を有し、前記受渡工程では、前記第1のコネクタに前記第2のコネクタを接続させた状態で、前記第3のコネクタと前記第4のコネクタとを接続させ、その後、前記第1のコネクタと前記第2のコネクタとの接続を解除することで、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す。

本発明によれば、金型の一方の側に配置された第1のロボットを用いて、一方の側に位置する積層面に複合材の一部を積層させる第1の積層工程と、金型の他方の側に配置された第2のロボットを用いて、積層面の残部に複合材を積層させる第2の積層工程と、を備えることで、第1のロボットがアクセスすることの困難な金型の他方の側に配置された積層面に第2のロボットがアクセスすることが可能になるととともに、第2のロボットがアクセスすることの困難な金型の一方の側に配置された積層面に第1のロボットがアクセスすることが可能になる。

これにより、第1及び第2のロボットを用いて、装置の大型化を抑制した上で、金型の一方の側から他方の側まで容易にアクセスすることができる。

また、このように、第1及び第2のロボットに対して電気的に接続することの可能な複合材供給部を用いて、積層面に複合材を積層させることで、2つの複合材供給部を設ける必要がないため、複合材積層装置の小型化を図ることができる。

また、このような方法を用いて、第1のロボットから第2のロボットに複合材供給部を受け渡すことで、別途、複合材供給部を受け渡すための機構を設ける必要がないため、複合材積層装置の小型化を図ることができる。

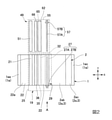

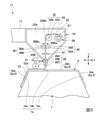

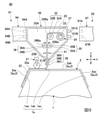

図1~図6を参照して、第1の実施形態の複合材積層装置10について説明する。図1~図6では、説明の便宜上、複合材積層装置10の構成要素ではない金型1を図示する。また、図1では、図2に示す第1及び第2のコンパクションローラ21,51の図示を省略する。図3では、図2に示す鍔部27Aの図示を省略する。

図1~図6において、X方向は、金型1の外面1aを構成する平面1abの長さ方向を示している。図1、図2、及び図4において、Y方向は、Y方向に対して直交する金型1の幅方向(複合材22の幅方向でもある)を示している。図3、図5、及び図6において、Z方向は、X方向及びY方向に対して直交する金型1及び複合材積層装置10の高さ方向を示している。

図1~図6において、同一構成部分には、同一符号を付す。

なお、第1の実施形態では、一例として、金型1の外面1aに配置された構造体2(例えば、複合材料が積層された積層構造体)の外面2aに複合材22を積層させる場合を例に挙げて以下の説明を行う。

第1のロボット11は、金型1の一方の側面1aa側に配置されている。

ここで、第1のロボット11の具体的な構成について説明する前に、金型1と、金型1上に配置される構造体2と、について順次説明する。

金型1は、凸形状とされている。金型1は、側面視した状態において、台形とされている。金型1は、複合材22が積層される構造体2が配置される外面1aを有する。外面1aは、X方向に配置された一方の側面1aa、平面1ab、及び他方の側面1acを有する。

平面1abは、一方の側面1aaと他方の側面1acとの間に配置されている。平面1abは、X方向に配置された一方の端が一方の側面1aaと接続されており、X方向に配置された他方の端部が他方の側面1acと接続されている。

他方の側面1acは、平面1abに対して傾斜する面である。

金型1の外面1aは、目的とする複合部材の形状に応じて、適宜設定することが可能である。

構造体2は、外面1aと接触する面とは反対側に配置された外面2aを有する。外面2aは、複合材積層装置10から供給される複合材22が積層される積層面3として機能する。

構造体2は、例えば、航空機の主翼や胴体等の一部となる部材であり、構造体2の外面2aに複数の複合材を積層することで、航空機の主翼や胴体等が製造される。

第1のロボット11は、第1の支持機構15と、第1のロボットアーム17と、アーム駆動部(図示せず)と、第1の複合材供給部19と、第1のコンパクションローラ21と、ローラ駆動部(図示せず)と、を有する。

筐体25の下端には、Y方向に延びる溝部25Bが形成されている。溝部25Bは、収容空間25Aと連通している。

支持部本体27Aは、複合材22が巻回された複合材巻回部材29が回転可能な状態で、複合材巻回部材29を支持する。支持部本体27Aの径は、複合材巻回部材29の中空部の径よりも小さくなるように構成されている。支持部本体27Aは、支持部本体27Aの先端側から複合材巻回部材29の中空部に挿入される。

上記構成とされた支持部27は、複合材巻回部材29を着脱することが可能な構成とされている。

引き出し用ローラ32は、軸部32Aと、ローラ本体32Bと、を有する。軸部32Aは、Y方向に延びている。軸部32Aは、ローラ本体32Bが回転可能な状態でローラ本体32Bを支持している。軸部32Aは、回転可能な状態で筐体25に支持されている。

供給用ローラ35は、軸部35Aと、ローラ本体35Bと、を有する。軸部35Aは、Y方向に延びている。軸部35Aは、ローラ本体35Bが回転可能な状態でローラ本体35Bを支持している。軸部35Aは、回転可能な状態で筐体25に支持されている。

ローラ本体35Bは、円柱形状とされた部材であり、複合材22と接触する外面35Baを有する。

軸部36Aは、ローラ本体36Bが回転可能な状態でローラ本体36Bを支持している。軸部36Aは、回転可能な状態で筐体25に支持されている。

第1及び第2の板部38A,38Bは、X方向において対向するように、筐体25の溝25Bに設けられている。

溝38Cは、第1の板部38Aと第2の板部38Bとの間に形成されている。Y方向における溝38Cの両端は、開放端とされている。X方向における溝38Cの幅は、複合材22を通過させることが可能な大きさとされている。

上記構成とされたガイド部38は、積層面3に複合材22を案内する。

を除いた第1の複合材供給部19の構成をY方向にスライドさせることで、筐体25の外側に、一部の複合材22が積層面3に積層された複合材巻回部材29を移動させることが可能な構成とされている。

積層面3への複合材22の積層時において、ローラ本体21Aは、複合材22の外面22aに当接された状態で、外面22aを転がりながら移動することで、所定の圧力を複合材22に加え、積層面3に複合材22を圧着させる。

第2のロボット12は、第2の支持機構45と、第2のロボットアーム47と、アーム駆動部(図示せず)と、第2の複合材供給部49と、第2のコンパクションローラ51と、ローラ駆動部(図示せず)と、を有する。

例えば、第1のロボット11が積層面3に複合材22を積層させている段階において、第2のロボットアーム47及び第2の複合材供給部49は、Y方向に退避している(図1参照)。

第2のロボット12は、第1のロボット11がアクセス可能な金型1の平面1ab上の位置から他方の側面1acまでアクセス可能な構成とされている。

第2の複合材供給部49は、複合材22を積層途中の第1の複合材供給部19から複合材巻回部材29を受け取り、複合材22を供給させながら残りの積層面3に複合材を積層させる。

筐体55の下端には、Y方向に延びる溝部55Bが形成されている。溝部55Bは、収容空間55Aと連通している。

上記構成とされた支持部57は、複合材巻回部材29を着脱することが可能な構成とされている。

引き出し用ローラ62は、軸部62Aと、ローラ本体62Bと、を有する。軸部62Aは、Y方向に延びている。軸部62Aは、ローラ本体62Bが回転可能な状態でローラ本体62Bを支持している。軸部62Aは、回転可能な状態で筐体55に支持されている。

ローラ本体62Bの外径は、ローラ本体32Bの外径と等しくなるように構成されている。

供給用ローラ65は、軸部65Aと、ローラ本体65Bと、を有する。軸部65Aは、Y方向に延びている。軸部65Aは、ローラ本体65Bが回転可能な状態でローラ本体65Bを支持している。軸部65Aは、回転可能な状態で筐体55に支持されている。

ローラ本体65Bは、円柱形状とされた部材であり、複合材22と接触する外面65Baを有する。

また、筐体25と筐体55とがY方向において向かい合った状態において、ローラ本体65Bの端は、ローラ本体35Bの端と対向している。また、ローラ本体65Bの軸線は、ローラ本体35Bの軸線の延長線上に配置されている。

ローラ本体65Bの外径は、ローラ本体35Bの外径と等しくなるように構成されている。

軸部66Aは、ローラ本体66Bが回転可能な状態でローラ本体66Bを支持している。軸部66Aは、回転可能な状態で筐体55に支持されている。

ローラ本体66Bは、円柱形状とされた部材であり、複合材22と接触する外面66Baを有する。

また、筐体25と筐体55とがY方向において向かい合った状態において、ローラ本体66Bの端は、ローラ本体36Bの端と対向している。また、ローラ本体66Bの軸線は、ローラ本体36Bの軸線の延長線上に配置されている。

ローラ本体66Bの外径は、ローラ本体36Bの外径と等しくなるように構成されている。

第1及び第2の板部68A,68Bは、X方向において対向するように、筐体55の溝部55B設けられている。

溝68Cは、Y方向において溝38Cと対向している。X方向における溝68Cの幅は、溝38Cの幅と等しくなるように構成されている。

積層面3への複合材22の積層時において、ローラ本体51Aは、複合材22の外面22aに対して所定の荷重を加えた状態で、外面22aを転がりながら移動することで、積層面3に複合材22を圧着させる。

初めに、第1の複合材供給部19がアクセス可能な位置まで、第1の複合材供給部19を用いて、積層面3に複合材を積層させ、その後、第1の複合材供給部19を静止させる。

次いで、図2に示すように、Y方向において筐体25と筐体55とが対向するように、第2の複合材供給部49を移動させる。

このように、第1及び第2の複合材供給部19,49を同一方向(Y方向)に移動させることで、支持部本体27Aにより支持された複合材巻回部材29の中空部に支持部本体57Aを挿入して、第1の複合材供給部19から第2の複合材供給部49に複合材巻回部材29の巻回された部分を受け渡すことができる。

これにより、第1及び第2のロボット11,12を用いて、装置の大型化を抑制した上で、金型1の両側面(一方の側面1aa及び他方の側面1ac)に容易にアクセスすることができる。

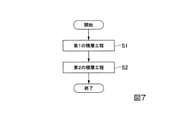

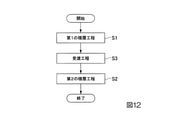

初めに、図7に示す処理が開始されると、S1では、第1の積層工程が行われる。

第1の積層工程では、金型1の一方の側面1aa側に配置された第1のロボット11を用いて、一方の側面1aa側に位置する積層面3の一部(一方の側面1aa、及び一方の側面1aa側に配置された平面1abの一部に配置された構造体2の積層面3)に複合材22の一部を積層させる(図3参照)。

このとき、第1のコンパクションローラ21を用いて、一方の側面1aa側に位置する積層面3の一部に配置された複合材22の外面22a全体に所定の荷重を加えることで、積層面3の一部と複合材22とを精度良く圧着させることができる。

第2の積層工程では、上述した手法により、第1の複合材供給部19の複合材巻回部材29を第2の複合材供給部49に受け渡す。

その後、第2の複合材供給部49に受け渡された複合材巻回部材29から複合材22を供給することで、他方の側面1ac側に位置する積層面3の残部(他方の側面1ac、及び他方の側面1ac側に配置された平面1abの残部に配置された構造体2の積層面3)に複合材22の残部を積層させる(図5及び図6参照)。

S2が終了すると、図7に示す処理が終了する。

これにより、第1及び第2のロボット11,12を用いて、装置の大型化を抑制した上で、金型1の両側面(一方の側面1aa及び他方の側面1ac)に容易にアクセスすることができる。

また、積層面3上に複数層の複合材22を積層させる場合、第1のロボット11から第2のロボット12に向かう方向に複合材22を積層させた後、第2のロボット12から第1のロボット11に向かう方向に複合材22を積層させてもよい。

図8を参照して、本発明の第2の実施形態の複合材積層装置75について説明する。図8において、図1~図6に示す構造体と同一構成部分には同一符号を付す。

第2の複合材供給部77は、第2の複合材供給部49を構成する筐体55、支持部57、引き出し用ローラ62、供給用ローラ65,66に替えて、筐体78、複合材引掛部81、及び引掛部駆動機構(図示せず)を有すること以外は、第2の複合材供給部49と同様に構成されている。

開口部78Bは、複合材22を通過させるための窓として機能する。

ローラ81Bは、第1の複合材供給部19の外側に供給された複合材22と接触する外面81Baを有する。

引掛部駆動機構は、筐体78、ガイド部68、及び切断部71からなる構造体とは独立して、複合材引掛部81を移動させる。

初めに、第1のロボット11が積層面3の一部に複合材22の一部を積層させた段階で、金型1から離間するZ方向に第1の複合材供給部19を退避させる。

この段階において、筐体78、ガイド部68、切断部71、及び複合材引掛部81は、複合材22の幅方向一方側に位置している。

この段階では、ローラ81Bの外面81Baと複合材22の外面22aとが接触し、金型1の一方の側面1aaから他方の側面1acに向かう方向に複合材22の一部が移動させられる。

この時点では、複合材引掛部81のみが金型1の上方に配置されており、筐体78、ガイド部68、及び切断部71からなる構造体は、複合材22の幅方向一方側に配置されている。

また、複合材22の幅方向から視た際に、複合材引掛部81の下方に位置する複合材22が溝68C及び切断空間71Aと対向するように、筐体78、ガイド部68、切断部71、及び複合材引掛部81を移動させる。

これにより、ガイド部38の外側に供給された複合材22が第2の複合材供給部77に受け渡される。

また、第1の実施形態で説明した第1の複合材供給部19から第2の複合材供給部49へ複合材巻回部材29を受け渡す場合と比較して、第2の複合材供給部77の構成を簡略化させることができる。

第2の実施形態の複合材積層方法は、図7に示す第2の積層工程(S2)で行う第1の複合材供給部19から第2の複合材供給部49に複合材巻回部材29を受け渡す処理に替えて、切断空間71A及びガイド部68の溝68Cに複合材22を配置させる処理を行うとともに、複合材引掛部81により複合材巻回部材29から複合材22を引き出しながら積層面3の残部に複合材22の残部を積層させること以外は、第1の実施形態の複合材積層方法と同様な手法で行うことができる。

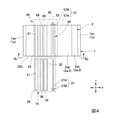

図9~図11を参照して、本発明の第3の実施形態に係る複合材積層装置90について説明する。図9において、図3に示す構造体と同一構成部分には同一符号を付す。また、図10及び図11において、図9に示す構造体と同一構成部分には同一符号を付す。

第1のロボット91は、第1の実施形態で説明した第1のロボット11を構成する第1のロボットアーム17及び第1の複合材供給部19に替えて、第1のロボットアーム94及び複合材供給部95を有すること以外は、第1のロボット11と同様に構成されている。

第1のコネクタ94Aは、電源供給用のコネクタである。第1のコネクタ94Bは、通信用のコネクタである。第1のコネクタ94A,94Bは、凹んだ形状のコネクタである。

第2のコネクタ99Aは、電源供給用のコネクタであり、第1のコネクタ94Aに対して着脱可能な構成とされている。

第2のコネクタ99Bは、通信用のコネクタであり、第1のコネクタ94Bに対して着脱可能な構成とされている。

第3のコネクタ101Aは、電源供給用のコネクタである。第3のコネクタ101Bは、通信用のコネクタである。

第4のコネクタ97Aは、電源供給用のコネクタであり、第3のコネクタ101Aに対して着脱可能な構成とされている。

第4のコネクタ97Bは、通信用のコネクタであり、第3のコネクタ101Bに対して着脱可能な構成とされている。

図9に示すように、第1のロボットアーム94の第1のコネクタ94A,94Bに複合材供給部95の第2のコネクタ99A,99Bが装着され、かつ複合材供給部95に第2のロボットアーム97が装着されていない状態において、第3のコネクタ101A,101Bは、第1のロボットアーム94から露出されている。

図9~図11に示すように、受渡工程では、第1のコネクタ94A,94Bに第2のコネクタ99A,99Bを接続させた状態で、第3のコネクタ101A,101Bと第4のコネクタ97A,97Bとを接続させ、その後、第1のコネクタ94A,94Bと第2のコネクタ99A,99Bとの接続を解除することで、第1のロボットアーム94から第2のロボットアーム97に複合材供給部95を受け渡す。

1a,2a,22a,32Ba,35Ba,36Ba,62Ba,65Ba,66Ba,81Ba…外面

1aa…一方の側面

1ab…平面

1ac…他方の側面

2…構造体

3…積層面

10,75,90…複合材積層装置

11,91…第1のロボット

12,76,92…第2のロボット

15…第1の支持機構

17,94…第1のロボットアーム

19…第1の複合材供給部

21…第1のコンパクションローラ

22…複合材

25,55,78…筐体

25A,55A…収容空間

25B,55B…溝部

27,57…支持部

27A,57A…支持部本体

27B,57B…鍔部

29…複合材巻回部材

32,62…引き出し用ローラ

32A,35A,36A,62A,65A,66A,81A…軸部

21A,32B,35B,36B,51A,62B,65B,66B…ローラ本体

35,36,65,66…供給用ローラ

38,68…ガイド部

38A,68A…第1の板部

38B,68B…第2の板部

38C,68C…溝

41,71…切断部

45…第2の支持機構

47,97…第2のロボットアーム

49,77…第2の複合材供給部

51…第2のコンパクションローラ

71A…切断空間

78B…開口部

81…複合材引掛部

81B…ローラ

94A,94B…第1のコネクタ

95…複合材供給部

97A,97B…第4のコネクタ

99A,99B…第2のコネクタ

101A,101B…第3のコネクタ

Claims (14)

- 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層装置であって、

前記金型の一方の側に配置された前記積層面の一部に前記複合材の一部を積層させる第1のロボットと、

前記金型の他方の側に配置され、前記積層面の残部に前記複合材の残部を積層させる第2のロボットと、

を備え、

前記第1のロボットは、第1のロボットアームと、該第1のロボットアームの先端部に設けられ、前記複合材を供給する第1の複合材供給部と、前記複合材の外面側から該複合材を前記積層面に押し当てる第1のコンパクションローラと、を有し、

前記第1の複合材供給部は、前記複合材が巻回された複合材巻回部材を備え、

前記第2のロボットは、第2のロボットアームと、該第2のロボットアームの先端部に設けられ、前記第1の複合材供給部から前記複合材巻回部材を受け取るとともに、前記複合材を供給する第2の複合材供給部と、前記複合材の外面側から該複合材を前記積層面に押し当てる第2のコンパクションローラと、を有する複合材積層装置。 - 前記第1の複合材供給部は、前記複合材巻回部材を回転可能な状態で支持する支持部と、

前記積層面に供給される前記複合材を案内するガイド部と、

前記支持部と前記ガイド部との間に設けられ、前記ガイド部に前記複合材を供給する供給用ローラと、

前記供給用ローラと前記ガイド部との間に設けられ、前記複合材を切断する切断部と、

を有する請求項1記載の複合材積層装置。 - 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層装置であって、

前記金型の一方の側に配置された前記積層面の一部に前記複合材の一部を積層させる第1のロボットと、

前記金型の他方の側に配置され、前記積層面の残部に前記複合材の残部を積層させる第2のロボットと、

を備え、

前記第1のロボットは、第1のロボットアームと、該第1のロボットアームの先端部に設けられ、前記複合材を供給する第1の複合材供給部と、前記複合材の外面側から該複合材を前記積層面に押し当てる第1のコンパクションローラと、を有し、

前記第2のロボットは、第2のロボットアームと、該第2のロボットアームの先端部に設けられ、前記第1の複合材供給部から供給された前記複合材を前記積層面に供給する第2の複合材供給部と、

前記複合材の外面側から該複合材を前記積層面に押し当てる第2のコンパクションローラと、を有し、

前記第2の複合材供給部は、前記第1の複合材供給部の外側に供給された前記複合材の幅方向に延び、該複合材の幅方向において、該複合材と接触した状態で該複合材を引っ掛ける複合材引掛部を有する複合材積層装置。 - 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層装置であって、

前記金型の一方の側に配置された前記積層面の一部に前記複合材の一部を積層させる第1のロボットと、

前記金型の他方の側に配置され、前記積層面の残部に前記複合材の残部を積層させる第2のロボットと、

を備え、

前記第1のロボットは、先端部に第1のコネクタを有する第1のロボットアームと、該第1のコネクタに対して着脱可能で、かつ該第1のコネクタに装着された状態で該第1のコネクタと電気的に接続される第2のコネクタ、及び前記第1のロボットアームに装着された状態で該第1のロボットアームから露出された第3のコネクタを含み、かつ前記複合材を供給する複合材供給部と、前記複合材の外面側から該複合材を前記積層面に押し当てる第1のコンパクションローラと、を有し、

前記第2のロボットは、前記第3のコネクタに対して着脱可能で、かつ該第3のコネクタが装着された状態で該第3のコネクタと電気的に接続される第4のコネクタが先端部に設けられた第2のロボットアームと、前記複合材の外面側から該複合材を前記積層面に押し当てる第2のコンパクションローラと、

を有する複合材積層装置。 - 前記複合材供給部は、前記複合材が巻回された複合材巻回部材を回転可能な状態で支持する支持部と、

前記積層面に供給される前記複合材を案内するガイド部と、

前記支持部と前記ガイド部との間に設けられ、前記ガイド部に前記複合材を供給する供給用ローラと、

前記供給用ローラと前記ガイド部との間に設けられ、前記複合材を切断する切断部と、

を有する請求項4記載の複合材積層装置。 - 前記金型は、前記金型の一方の側に配置された一方の側面と、前記金型の他方の側に配置された他方の側面と、を有し、

前記金型の外面は、前記一方の側面、及び前記他方の側面を含む請求項1から5のうち、いずれか一項記載の複合材積層装置。 - 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層方法であって、

前記金型の一方の側に配置された第1のロボットを用いて、前記一方の側に位置する積層面に前記複合材の一部を積層させる第1の積層工程と、

前記金型の他方の側に配置された第2のロボットを用いて、前記積層面の残部に前記複合材の残部を積層させる第2の積層工程と、

を備え、

前記第1の積層工程では、第1のコンパクションローラを用いて前記積層面の一部に前記複合材を圧着させ、

前記第2の積層工程では、第2のコンパクションローラを用いて前記積層面の残部に前記複合材を圧着させる複合材積層方法。 - 前記第2の積層工程では、前記第1のロボットが有する前記複合材が巻回された複合材巻回部材を第2のロボットが受け取った後、前記複合材巻回部材から前記複合材を供給する請求項7記載の複合材積層方法。

- 前記第2の積層工程では、前記第1のロボットの外側に配置された前記複合材を前記第2のロボットが引き出しながら前記積層面の残部に前記複合材の残部を供給させる請求項7記載の複合材積層方法。

- 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層方法であって、

前記金型の一方の側に配置された第1のロボットを用いて、前記一方の側に位置する積層面に前記複合材の一部を積層させる第1の積層工程と、

前記金型の他方の側に配置された第2のロボットを用いて、前記積層面の残部に前記複合材の残部を積層させる第2の積層工程と、

を備え、

前記第1の積層工程では、前記第1のロボットの第1のコネクタと複合材供給部の第2のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、

前記第2の積層工程では、前記第1のロボットから取り外された前記複合材供給部を構成する第3のコネクタと前記第2のロボットの第4のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させる複合材積層方法。 - 前記第1の積層工程では、前記第1のロボットの第1のコネクタと複合材供給部の第2のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、

前記第2の積層工程では、前記第1のロボットから取り外された前記複合材供給部を構成する第3のコネクタと前記第2のロボットの第4のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させる請求項7記載の複合材積層方法。 - 金型の外面、または該金型の外面に配置された構造体の外面である積層面に複合材を積層させる複合材積層方法であって、

前記金型の一方の側に配置された第1のロボットを用いて、前記一方の側に位置する積層面に前記複合材の一部を積層させる第1の積層工程と、

前記金型の他方の側に配置された第2のロボットを用いて、前記積層面の残部に前記複合材の残部を積層させる第2の積層工程と、

を備え、

前記第1の積層工程では、前記第1のロボットの第1のコネクタと複合材供給部の第2のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、

前記第2の積層工程では、前記第1のロボットから取り外された前記複合材供給部を構成する第3のコネクタと前記第2のロボットの第4のコネクタとを接続させた状態で、前記複合材供給部から前記複合材を供給させ、

前記第1の積層工程と前記第2の積層工程との間に、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す受渡工程を有し、

前記受渡工程では、前記第1のコネクタに前記第2のコネクタを接続させた状態で、前記第3のコネクタと前記第4のコネクタとを接続させ、その後、前記第1のコネクタと前記第2のコネクタとの接続を解除することで、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す複合材積層方法。 - 前記第1の積層工程と前記第2の積層工程との間に、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す受渡工程を有し、

前記受渡工程では、前記第1のコネクタに前記第2のコネクタを接続させた状態で、前記第3のコネクタと前記第4のコネクタとを接続させ、その後、前記第1のコネクタと前記第2のコネクタとの接続を解除することで、前記第1のロボットから前記第2のロボットに前記複合材供給部を受け渡す請求項11記載の複合材積層方法。 - 前記金型は、凸形状とされており、

前記金型の外面は、前記一方の側に配置された一方の側面と、前記他方の側に配置された他方の側面と、を含む請求項7から13のうち、いずれか一項記載の複合材積層方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018045834A JP6991898B2 (ja) | 2018-03-13 | 2018-03-13 | 複合材積層装置、及び複合材積層方法 |

| PCT/JP2019/009430 WO2019176793A1 (ja) | 2018-03-13 | 2019-03-08 | 複合材積層装置、及び複合材積層方法 |

| EP19768478.0A EP3698951A4 (en) | 2018-03-13 | 2019-03-08 | COMPOSITE LAMINATION DEVICE AND COMPOSITE LAMINATION METHOD |

| US16/769,626 US20200316878A1 (en) | 2018-03-13 | 2019-03-08 | Composite material lamination device and composite material lamination method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018045834A JP6991898B2 (ja) | 2018-03-13 | 2018-03-13 | 複合材積層装置、及び複合材積層方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019155739A JP2019155739A (ja) | 2019-09-19 |

| JP6991898B2 true JP6991898B2 (ja) | 2022-02-03 |

Family

ID=67908253

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018045834A Active JP6991898B2 (ja) | 2018-03-13 | 2018-03-13 | 複合材積層装置、及び複合材積層方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20200316878A1 (ja) |

| EP (1) | EP3698951A4 (ja) |

| JP (1) | JP6991898B2 (ja) |

| WO (1) | WO2019176793A1 (ja) |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004017625A (ja) | 2002-06-20 | 2004-01-22 | Kawasaki Heavy Ind Ltd | プリプレグ高速積層方法及びその装置 |

| JP2006335049A (ja) | 2005-06-06 | 2006-12-14 | Mitsubishi Heavy Ind Ltd | 複合材シート加工装置、複合構造材の形成方法 |

| JP2013525140A (ja) | 2010-04-16 | 2013-06-20 | コンポジテンス ゲーエムベーハー | ノンクリンプ織物の製造装置および製造方法 |

| WO2015075079A2 (en) | 2013-11-21 | 2015-05-28 | Airbus Operation GmbH | A laying device and a method for the laying down of fibre tapes |

| JP2015140428A (ja) | 2014-01-30 | 2015-08-03 | 三菱重工業株式会社 | プリプレグ自動積層装置 |

| JP2016505413A (ja) | 2012-11-30 | 2016-02-25 | ディーフェンバッハー ゲゼルシャフト ミット ベシュレンクテル ハフツング マシーネン− ウント アンラーゲンバウDieffenbacher GmbH Maschinen− und Anlagenbau | 製造すべき部品に帯材部分を載置し、取り付ける方法及び載置機 |

| US20160176123A1 (en) | 2014-03-21 | 2016-06-23 | The Boeing Company | Manufacturing System for Composite Structures |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5420567A (en) | 1977-07-14 | 1979-02-16 | Tokiwa Kogyo Kk | Automatic feeder |

| FR2630422B1 (fr) * | 1988-04-25 | 1990-08-10 | Aerospatiale | Dispositif pour appliquer un enroulement filamentaire sur un support de forme quelconque et machine a bobiner universelle en comportant application |

| JP2018045834A (ja) | 2016-09-13 | 2018-03-22 | 光 北澤 | 直管型ledランプ用ソケット |

-

2018

- 2018-03-13 JP JP2018045834A patent/JP6991898B2/ja active Active

-

2019

- 2019-03-08 US US16/769,626 patent/US20200316878A1/en not_active Abandoned

- 2019-03-08 EP EP19768478.0A patent/EP3698951A4/en not_active Withdrawn

- 2019-03-08 WO PCT/JP2019/009430 patent/WO2019176793A1/ja not_active Ceased

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004017625A (ja) | 2002-06-20 | 2004-01-22 | Kawasaki Heavy Ind Ltd | プリプレグ高速積層方法及びその装置 |

| JP2006335049A (ja) | 2005-06-06 | 2006-12-14 | Mitsubishi Heavy Ind Ltd | 複合材シート加工装置、複合構造材の形成方法 |

| JP2013525140A (ja) | 2010-04-16 | 2013-06-20 | コンポジテンス ゲーエムベーハー | ノンクリンプ織物の製造装置および製造方法 |

| JP2016505413A (ja) | 2012-11-30 | 2016-02-25 | ディーフェンバッハー ゲゼルシャフト ミット ベシュレンクテル ハフツング マシーネン− ウント アンラーゲンバウDieffenbacher GmbH Maschinen− und Anlagenbau | 製造すべき部品に帯材部分を載置し、取り付ける方法及び載置機 |

| WO2015075079A2 (en) | 2013-11-21 | 2015-05-28 | Airbus Operation GmbH | A laying device and a method for the laying down of fibre tapes |

| JP2015140428A (ja) | 2014-01-30 | 2015-08-03 | 三菱重工業株式会社 | プリプレグ自動積層装置 |

| US20160176123A1 (en) | 2014-03-21 | 2016-06-23 | The Boeing Company | Manufacturing System for Composite Structures |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3698951A4 (en) | 2021-08-25 |

| WO2019176793A1 (ja) | 2019-09-19 |

| US20200316878A1 (en) | 2020-10-08 |

| JP2019155739A (ja) | 2019-09-19 |

| EP3698951A1 (en) | 2020-08-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8087441B2 (en) | Material placement method and apparatus | |

| CA2511518C (fr) | Architecture de dispositif de bobinage d'ensemble de stockage d'energie electrique | |

| US7591294B2 (en) | Material placement method and apparatus | |

| US4907754A (en) | Fiber placement machine | |

| US7503368B2 (en) | Composite sections for aircraft fuselages and other structures, and methods and systems for manufacturing such sections | |

| CN113085223B (zh) | 一种平板自动铺带设备及其控制方法 | |

| US20060096700A1 (en) | Unidirectional, multi-head fiber placement | |

| US9914161B2 (en) | Coil shaping device and coil shaping method | |

| JP2012080037A (ja) | コイル巻線装置及びコイル巻線方法 | |

| EP2229273A1 (de) | Verfahren und vorrichtung zur herstellung röhrenförmiger strukturbauteile | |

| JP2008277606A (ja) | 平角線の連結コイル巻線装置 | |

| JP2017052267A (ja) | 起伏のある補強材を形成するための方法及び装置 | |

| CN109677972A (zh) | 换卷机构 | |

| JP6593877B2 (ja) | コイルの製造装置及びその製造方法 | |

| CN106825109A (zh) | 薄壁筒体的加工装置 | |

| JP6212756B2 (ja) | 巻取装置 | |

| WO2018228304A1 (zh) | 短应力线式极片辊压机和锂电池极片制造一体机设备 | |

| JP6991898B2 (ja) | 複合材積層装置、及び複合材積層方法 | |

| JPH0550571A (ja) | ロービング材積層装置 | |

| MX2007005958A (es) | Dispositivo moldeador de neumatico. | |

| CN223413944U (zh) | 一种包铜箔装置 | |

| CN117735299B (zh) | 一种xpe片材收卷装置 | |

| KR20110135212A (ko) | 벨트 래퍼를 이용한 고강도 스트립 권취 장치 | |

| CN213162563U (zh) | 一种钢板卷制筒体装置 | |

| EP1593167B1 (en) | Method and apparatus for manufacturing ceramic devices |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200903 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210831 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20211101 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20211130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211208 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6991898 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |