JP6845686B2 - 突起形成方法 - Google Patents

突起形成方法 Download PDFInfo

- Publication number

- JP6845686B2 JP6845686B2 JP2016252570A JP2016252570A JP6845686B2 JP 6845686 B2 JP6845686 B2 JP 6845686B2 JP 2016252570 A JP2016252570 A JP 2016252570A JP 2016252570 A JP2016252570 A JP 2016252570A JP 6845686 B2 JP6845686 B2 JP 6845686B2

- Authority

- JP

- Japan

- Prior art keywords

- embankment

- forming

- layer

- protrusion

- beads

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 33

- 230000015572 biosynthetic process Effects 0.000 title description 6

- 239000011324 bead Substances 0.000 claims description 154

- 230000002093 peripheral effect Effects 0.000 claims description 31

- 229910052751 metal Inorganic materials 0.000 claims description 28

- 239000002184 metal Substances 0.000 claims description 28

- 238000010030 laminating Methods 0.000 claims description 8

- 229910001069 Ti alloy Inorganic materials 0.000 claims description 6

- 238000003754 machining Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/144—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor the fluid stream containing particles, e.g. powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

- B23K26/342—Build-up welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/1462—Nozzles; Features related to nozzles

- B23K26/1464—Supply to, or discharge from, nozzles of media, e.g. gas, powder, wire

- B23K26/1476—Features inside the nozzle for feeding the fluid stream through the nozzle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y30/00—Apparatus for additive manufacturing; Details thereof or accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/14—Titanium or alloys thereof

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Powder Metallurgy (AREA)

- Laser Beam Processing (AREA)

- Revetment (AREA)

Description

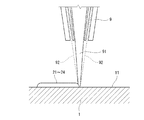

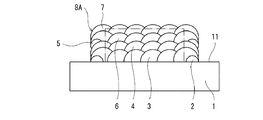

本発明の第1実施形態に係る突起形成方法は、図1(a)および(b)に示すように、ワーク(加工対象品)1の表面11に柱状の突起8Aを形成する方法である。

本工程では、図2(a)および(b)に示すように、LMDにより、ワーク1の表面11上の突起形成領域12(図1(a)参照)を囲うように第1堤防2を形成する。本実施形態では、第1堤防2が、突起形成領域12の輪郭を内側からなぞるように形成される。ただし、第1堤防2は、突起形成領域12の輪郭を外側からなぞるように形成されてもよい。あるいは、第1堤防2は、突起形成領域12の輪郭を跨ぎながらなぞるように形成されてもよい。例えば、第1堤防2の中心線が突起形成領域12の輪郭と一致してもよい。突起8Aは平面視で矩形状の柱状であるため、突起形成領域12は矩形状であり、第1堤防2は環状である。

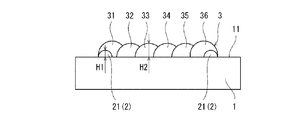

本工程では、図4に示すように、LMDにより、突起形成領域12(図1(a)参照)上に、第1堤防2を覆うように初層3を形成する。初層3は、平面状に並ぶ複数のビードで構成される。初層3を形成する際は、第1堤防2の内側に少なくとも2列のビードを形成することが望ましい。比較的に幅が広い突起8Aを形成することができるからである。本実施形態では、第1堤防2の長辺ビード21,22と平行な6つのビード31〜36を形成することで初層3を形成する。すなわち、両端に位置するビード31,36は第1堤防2の長辺ビード21,22の真上に位置する。その他の4つのビード32〜35は第1堤防2の内側に位置する。ただし、ビード31〜36は、第1堤防2の短辺ビード23,24と平行であってもよい。また、初層3を構成するビードの数は適宜変更可能である。

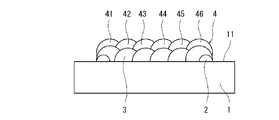

本工程では、図5に示すように、LMDにより、初層3上に少なくとも1つの第1嵩上げ層4を積層する。各第1嵩上げ層4は、平面状に並ぶ複数のビードで構成される。本実施形態では、初層3と同様に、第1堤防2の長辺ビード21,22と平行な6つのビード41〜46を形成することで各第1嵩上げ層4を形成する。つまり、ビード41〜46は、それぞれ初層3を構成するビード31〜36の真上に位置する。本実施形態では、第1嵩上げ層4の数は1つであるが、第1嵩上げ層4の数は複数であってもよい。

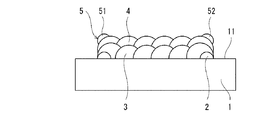

本工程では、図6に示すように、LMDにより、第1嵩上げ層4の周縁に沿って第2堤防5を形成する。換言すれば、第2堤防5は、第1嵩上げ層4の輪郭を内側からなぞるように形成される。上述したように突起形成領域12が矩形状であるため、第2堤防5は第1堤防2と同様に環状である。

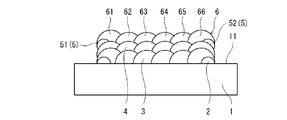

本工程では、図7に示すように、LMDにより、第1嵩上げ層4上に、第2堤防5を覆うように中間ベース層6を形成する。中間ベース層6は、平面状に並ぶ複数のビードで構成される。より詳しくは、初層3と同様に、第1堤防2の長辺ビード21,22と平行な6つのビード61〜66を形成することで中間ベース層6を形成する。

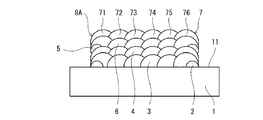

本工程では、図8に示すように、LMDにより、中間ベース層6上に少なくとも1つの第2嵩上げ層7を積層する。各第2嵩上げ層7は、平面状に並ぶ複数のビードで構成される。本実施形態では、初層3と同様に、第1堤防2の長辺ビード21,22と平行な6つのビード71〜76を形成することで各第2嵩上げ層7を形成する。つまり、ビード71〜76は、それぞれ中間ベース層6を構成するビード61〜66の真上に位置する。本実施形態では、第2嵩上げ層7の数は1つであるが、第2嵩上げ層7の数は複数であってもよい。

前記実施形態では、互いに平行な直線状のビードによって各層が構成されていたが、各層を構成するビードは直線状に限られない。例えば、突起8Aが平面視で円形状である場合、各層は、同心円状の複数のビードで構成されてもよいし、連続する螺旋状のビードで構成されてもよい。例えば、初層3が連続する螺旋状のビードで構成される場合、第1堤防2の内側でビードが1周以上周回していれば、ビードは1つであるものの、第1堤防2の内側に2列以上のビードが形成されることになる。

本発明の第2実施形態に係る突起形成方法は、図11に示すようにワーク1の表面11にフランジ状の突起8Bを形成する方法である。すなわち、本実施形態では、ワーク1が筒状であり、ワーク1の表面11がワーク1の内周面である。ただし、ワーク1の表面11は、ワーク1の外周面であってもよい。

ただし、突起8Bがフランジ状であるため、突起形成領域12は周方向に連続するリング状である。このため、第1堤防2は、ワーク1の軸方向で互いに対向する一対のビード25,26を含む。同様に、第2堤防5も、ワーク1の軸方向で互いに対向する一対のビード55,56を含む。

本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変形が可能である。

11 表面

12 突起形成領域

2 第1堤防

21〜26 ビード

3 初層

31〜36 ビード

4 第1嵩上げ層

5 第2堤防

55,56 ビード

6 中間ベース層

7 第2嵩上げ層

8A,8B 突起

Claims (8)

- ワークの表面に突起を形成する方法であって、

レーザ金属肉盛により、前記ワークの表面上の突起形成領域を囲うように第1堤防を形成する工程と、

レーザ金属肉盛により、前記突起形成領域上に、前記第1堤防を覆うように初層を形成する工程と、

レーザ金属肉盛により、前記初層上に少なくとも1つの第1嵩上げ層を積層する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層の周縁に沿って第2堤防を形成する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層上に、前記第2堤防を覆うように中間ベース層を形成する工程と、

レーザ金属肉盛により、前記中間ベース層上に少なくとも1つの第2嵩上げ層を積層する工程と、を含み、

前記初層を構成するビードであって前記第1堤防を構成するビードの真上に位置するビードは、前記第1堤防を構成するビードの少なくとも頂点を覆うように形成される、突起形成方法。 - 前記第1堤防および前記第2堤防のそれぞれは、環状である、請求項1に記載の突起形成方法。

- 前記ワークは筒状であり、前記ワークの表面は前記ワークの内周面または外周面であり、前記突起形成領域は周方向に連続するリング状であり、

前記第1堤防および前記第2堤防のそれぞれは、前記ワークの軸方向で互いに対向する一対のビードを含む、請求項1に記載の突起形成方法。 - 筒状のワークの内周面または外周面である表面に突起を形成する方法であって、

レーザ金属肉盛により、前記ワークの表面上の周方向に連続するリング状の突起形成領域を囲うように、前記ワークの軸方向で互いに対向する一対のビードを含む第1堤防を形成する工程と、

レーザ金属肉盛により、前記突起形成領域上に、前記第1堤防を覆うように初層を形成する工程と、

レーザ金属肉盛により、前記初層上に少なくとも1つの第1嵩上げ層を積層する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層の周縁に沿って、前記ワークの軸方向で互いに対向する一対のビードを含む第2堤防を形成する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層上に、前記第2堤防を覆うように中間ベース層を形成する工程と、

レーザ金属肉盛により、前記中間ベース層上に少なくとも1つの第2嵩上げ層を積層する工程と、を含み、

前記ワークの表面は円錐状であり、

前記第1堤防の前記一対のビードのうち大径側のビードの高さは小径側のビードの高さよりも高い、突起形成方法。 - 前記初層を形成する際は、前記第1堤防の内側に少なくとも2列のビードを形成する、請求項1〜4の何れか一項に記載の突起形成方法。

- ワークの表面に突起を形成する方法であって、

レーザ金属肉盛により、前記ワークの表面上の突起形成領域を囲うように第1堤防を形成する工程と、

レーザ金属肉盛により、前記突起形成領域上に、前記第1堤防を覆うように初層を形成する工程と、

レーザ金属肉盛により、前記初層上に少なくとも1つの第1嵩上げ層を積層する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層の周縁に沿って第2堤防を形成する工程と、

レーザ金属肉盛により、前記少なくとも1つの第1嵩上げ層上に、前記第2堤防を覆うように中間ベース層を形成する工程と、

レーザ金属肉盛により、前記中間ベース層上に少なくとも1つの第2嵩上げ層を積層する工程と、を含み、

前記初層を形成する際は、前記第1堤防の内側に少なくとも2列のビードを形成し、

前記第1堤防の高さは、前記少なくとも2列のビードの高さの20%以上である、突起形成方法。 - 前記ワークは、チタン合金からなる、請求項1〜6の何れか一項に記載の突起形成方法。

- 突起の完成後に、前記第1堤防および前記第2堤防を取り除くように、前記突起を機械加工する、請求項1〜7の何れか一項に記載の突起形成方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016252570A JP6845686B2 (ja) | 2016-12-27 | 2016-12-27 | 突起形成方法 |

| PCT/JP2017/045992 WO2018123820A1 (ja) | 2016-12-27 | 2017-12-21 | 突起形成方法および機械 |

| EP17888881.4A EP3563966B1 (en) | 2016-12-27 | 2017-12-21 | Projection forming method |

| US16/474,373 US11420291B2 (en) | 2016-12-27 | 2017-12-21 | Projection forming method and machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016252570A JP6845686B2 (ja) | 2016-12-27 | 2016-12-27 | 突起形成方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018103225A JP2018103225A (ja) | 2018-07-05 |

| JP2018103225A5 JP2018103225A5 (ja) | 2020-01-30 |

| JP6845686B2 true JP6845686B2 (ja) | 2021-03-24 |

Family

ID=62708140

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016252570A Active JP6845686B2 (ja) | 2016-12-27 | 2016-12-27 | 突起形成方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US11420291B2 (ja) |

| EP (1) | EP3563966B1 (ja) |

| JP (1) | JP6845686B2 (ja) |

| WO (1) | WO2018123820A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7411366B2 (ja) * | 2019-09-27 | 2024-01-11 | 三菱重工コンプレッサ株式会社 | 金属積層造形方法 |

| CN114016018B (zh) * | 2021-11-05 | 2023-07-04 | 江苏徐工工程机械研究院有限公司 | 具有复合涂层的工件及其制造方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4903888A (en) * | 1988-05-05 | 1990-02-27 | Westinghouse Electric Corp. | Turbine system having more failure resistant rotors and repair welding of low alloy ferrous turbine components by controlled weld build-up |

| EP0496181B1 (de) * | 1991-01-21 | 1998-08-19 | Sulzer Hydro AG | Verfahren zur Herstellung von metallischen Werkstücken mit einer Schweissvorrichtung und Vorrichtung zur Ausführung desselben |

| US6144008A (en) * | 1996-11-22 | 2000-11-07 | Rabinovich; Joshua E. | Rapid manufacturing system for metal, metal matrix composite materials and ceramics |

| JP4551082B2 (ja) | 2003-11-21 | 2010-09-22 | 三菱重工業株式会社 | 溶接方法 |

| US9292016B2 (en) * | 2007-10-26 | 2016-03-22 | Ariel Andre Waitzman | Automated welding of moulds and stamping tools |

| US8618434B2 (en) * | 2010-03-22 | 2013-12-31 | Siemens Energy, Inc. | Superalloy repair welding using multiple alloy powders |

| US9289845B2 (en) * | 2012-11-07 | 2016-03-22 | David S. Henn | Metal deposition of exterior members in oil field tubulars |

| JP6114718B2 (ja) * | 2014-06-17 | 2017-04-12 | 川崎重工業株式会社 | 軸対称体および軸対称製品の製造方法 |

| JP6887755B2 (ja) * | 2016-02-16 | 2021-06-16 | 株式会社神戸製鋼所 | 積層制御装置、積層制御方法及びプログラム |

-

2016

- 2016-12-27 JP JP2016252570A patent/JP6845686B2/ja active Active

-

2017

- 2017-12-21 US US16/474,373 patent/US11420291B2/en active Active

- 2017-12-21 EP EP17888881.4A patent/EP3563966B1/en active Active

- 2017-12-21 WO PCT/JP2017/045992 patent/WO2018123820A1/ja unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018103225A (ja) | 2018-07-05 |

| US11420291B2 (en) | 2022-08-23 |

| WO2018123820A1 (ja) | 2018-07-05 |

| EP3563966B1 (en) | 2022-02-16 |

| EP3563966A4 (en) | 2020-10-07 |

| US20190344388A1 (en) | 2019-11-14 |

| EP3563966A1 (en) | 2019-11-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101715475B1 (ko) | 레이저 용접 방법 | |

| JP6846619B2 (ja) | レーザ溶接方法 | |

| JP6845686B2 (ja) | 突起形成方法 | |

| CN112743834B (zh) | 一种多激光协同负载激光选区熔化增材制造方法 | |

| US20130136868A1 (en) | Selective laser melting / sintering using powdered flux | |

| CN105246644A (zh) | 超合金部件的局部修复 | |

| US20150033559A1 (en) | Repair of a substrate with component supported filler | |

| CN106660175A (zh) | 轴对称体以及轴对称产品的制造方法 | |

| US10722989B2 (en) | Turbine rotor disc repairing method | |

| KR20150122083A (ko) | 용접 방법 및 용접 구조체 | |

| WO2011142324A1 (ja) | 超伝導加速空洞の製造方法 | |

| JP7020321B2 (ja) | 板材同士の接合構造 | |

| JP2016030283A (ja) | 金属部材およびその製造方法 | |

| JP2017214229A (ja) | 坩堝 | |

| CN110814344B (zh) | 一种基于激光选区熔化的轮廓处理方法 | |

| CN101862900A (zh) | 焊接方法及焊接设备 | |

| JP2012223799A (ja) | 溶接継手の製造方法 | |

| WO2020085194A1 (ja) | 傾斜状構造体およびその製造方法 | |

| JP6400916B2 (ja) | 接合体の製造方法 | |

| EP3572180B1 (en) | Method of laser welding of metal plates | |

| JP6759749B2 (ja) | 溶接方法および溶接品の作製方法 | |

| JP6059107B2 (ja) | 原子炉用制御棒の製造方法 | |

| US20180281114A1 (en) | Method for build-up welding with oscillating solidification front by defining parameters of the build-up welding | |

| JP2010167428A (ja) | レーザ溶接方法 | |

| JP7185436B2 (ja) | レーザ加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191210 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191210 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200901 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201029 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210120 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210202 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210226 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6845686 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |