JP6806672B2 - 圧縮端に縁段を有するアイソパイプ及びガラスリボンを作製する方法 - Google Patents

圧縮端に縁段を有するアイソパイプ及びガラスリボンを作製する方法 Download PDFInfo

- Publication number

- JP6806672B2 JP6806672B2 JP2017517012A JP2017517012A JP6806672B2 JP 6806672 B2 JP6806672 B2 JP 6806672B2 JP 2017517012 A JP2017517012 A JP 2017517012A JP 2017517012 A JP2017517012 A JP 2017517012A JP 6806672 B2 JP6806672 B2 JP 6806672B2

- Authority

- JP

- Japan

- Prior art keywords

- trough

- glass

- end cap

- edge

- compressed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000011521 glass Substances 0.000 title claims description 104

- 238000004519 manufacturing process Methods 0.000 title claims description 18

- 230000006835 compression Effects 0.000 claims description 35

- 238000007906 compression Methods 0.000 claims description 35

- 239000006060 molten glass Substances 0.000 claims description 33

- 239000011819 refractory material Substances 0.000 claims description 10

- 238000000034 method Methods 0.000 description 38

- 239000000463 material Substances 0.000 description 37

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 22

- 238000002844 melting Methods 0.000 description 14

- 230000008018 melting Effects 0.000 description 14

- 230000008569 process Effects 0.000 description 14

- 238000005352 clarification Methods 0.000 description 11

- 229910052697 platinum Inorganic materials 0.000 description 11

- 238000003756 stirring Methods 0.000 description 10

- 229910052845 zircon Inorganic materials 0.000 description 9

- GFQYVLUOOAAOGM-UHFFFAOYSA-N zirconium(iv) silicate Chemical compound [Zr+4].[O-][Si]([O-])([O-])[O-] GFQYVLUOOAAOGM-UHFFFAOYSA-N 0.000 description 9

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 8

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 239000000945 filler Substances 0.000 description 6

- 230000004927 fusion Effects 0.000 description 6

- 239000006066 glass batch Substances 0.000 description 6

- 238000005816 glass manufacturing process Methods 0.000 description 6

- 238000000465 moulding Methods 0.000 description 6

- 229910052581 Si3N4 Inorganic materials 0.000 description 5

- 238000013461 design Methods 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 239000002243 precursor Substances 0.000 description 5

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 5

- 239000000956 alloy Substances 0.000 description 4

- 229910045601 alloy Inorganic materials 0.000 description 4

- 238000003286 fusion draw glass process Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 239000010970 precious metal Substances 0.000 description 4

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 4

- 229910010271 silicon carbide Inorganic materials 0.000 description 4

- 238000011010 flushing procedure Methods 0.000 description 3

- 238000007496 glass forming Methods 0.000 description 3

- 239000000395 magnesium oxide Substances 0.000 description 3

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 3

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 230000007704 transition Effects 0.000 description 3

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 239000011575 calcium Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- 229910000510 noble metal Inorganic materials 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000008439 repair process Effects 0.000 description 2

- 239000000523 sample Substances 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 229910052712 strontium Inorganic materials 0.000 description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000001010 compromised effect Effects 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000002788 crimping Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 230000004941 influx Effects 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000012768 molten material Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 239000011214 refractory ceramic Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B17/00—Forming molten glass by flowing-out, pushing-out, extruding or drawing downwardly or laterally from forming slits or by overflowing over lips

- C03B17/06—Forming glass sheets

- C03B17/064—Forming glass sheets by the overflow downdraw fusion process; Isopipes therefor

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B17/00—Forming molten glass by flowing-out, pushing-out, extruding or drawing downwardly or laterally from forming slits or by overflowing over lips

- C03B17/06—Forming glass sheets

- C03B17/068—Means for providing the drawing force, e.g. traction or draw rollers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Glass Compositions (AREA)

- Glass Melting And Manufacturing (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

Description

ガラスリボンを作製するための装置が本明細書に開示され、装置は、2つのトラフ壁及び1つのトラフ底を有するトラフ形上部、くさび形下部、溶融ガラスを受け取るように構成された送出端及び、縁段を有する圧縮端を有する成形体、並びに、圧縮端に結合され、縁段の上面にかけて延びるエンドキャップを備え、縁段の高さは圧縮端に近接する点において2つのトラフ壁の高さより大きい。そのような成形体装置を備えるフュージョンドロー機も本明細書に開示される。

ガラスリボンを作製する方法が本明細書に開示され、方法は、溶融ガラスを形成するためにバッチ材料を融解する工程及び、溶融材料を、2つのトラフ壁及び1つのトラフ底を有するトラフ形上部、ルートに収斂する両側の外面を有するくさび形下部、溶融ガラスを受け取るように構成された送出端及び、縁段を有する、圧縮端を有する成形体、並びに、圧縮端に結合され、縁段の上面にかけて延びるエンドキャップを備え、縁段の高さは圧縮端に近接する点において2つのトラフ壁の高さより大きい、装置に投入する工程を含む。

ガラスリボンを作製するための装置において、

成形体であって、

2つのトラフ壁及び1つのトラフ底を有するトラフ形上部、

くさび形下部、

溶融ガラスを受け取るように構成された送出端、及び

縁段を有する圧縮端、

を有する成形体と、

前記圧縮端に結合され、前記縁段の上面にかけて延びるエンドキャップと、

を備え、

前記縁段の高さが前記圧縮端に近接する点において前記2つのトラフ壁の高さより大きい、

装置。

前記成形体が、前記エンドキャップに取り付けられ、前記縁段に近接して前記トラフ底上に配置された、ダイバータをさらに有する、実施形態1に記載の装置。

前記エンドキャップ及び前記ダイバータが貴金属を含み、前記ダイバータが前記エンドキャップに溶接される、実施形態2に記載の装置。

前記ダイバータが前記エンドキャップに取り付けられた補助プレートに取り付けられる、実施形態2に記載の装置。

前記縁段と前記ダイバータの間に配置された補助フィラー部品をさらに有する、実施形態2に記載の装置。

前記縁段の前記上面にかけて延びる前記エンドキャップの一部の上に配置されたヨークをさらに有する、実施形態1から5のいずれかに記載の装置。

前記縁段が前記圧縮端における前記溶融ガラスの高さより大きい高さを有する、実施形態1から6のいずれかに記載の装置。

前記2つのトラフ壁の高さが前記送出端から前記圧縮端にかけて、前記成形体の水平軸に対し、一定の角度で傾斜する、実施形態2に記載の装置。

前記2つのトラフ壁の寸法及び前記トラフ底の寸法が前記ダイバータと前記エンドキャップの間で前記成形体のあらかじめ定められた長さに沿って実質的に整合される、実施形態2に記載の装置。

前記トラフ形上部の深さが前記送出端から前記圧縮端にかけて、線形または非線形態様で、変化する、実施形態1に記載の装置。

前記送出端における前記トラフ形上部の第1の深さが前記圧縮端における前記トラフ形上部の第2の深さより大きい、実施形態1に記載の装置。

前記エンドキャップに結合された第2のエンドキャップをさらに有し、前記第2のエンドキャップが耐火材料を含む、実施形態1に記載の装置。

前記成形体が、ジルコン、ジルコニア、アルミナ、酸化マグネシウム、炭化ケイ素、窒化ケイ素、酸窒化ケイ素及びこれらの組合せから選ばれる耐火材料を含む、実施形態1から12のいずれかに記載の装置。

フュージョンドロー機において、実施形態1から13のいずれかに記載の装置を備える、フュージョンドロー機。

ガラスリボンを作製する方法において、

溶融ガラスを形成するためにバッチ材料を融解する工程、及び

前記溶融ガラスを、

2つのトラフ壁及び1つのトラフ底を有するトラフ形上部、

ルートにおいて収斂する両側の外面を有するくさび形下部、

前記溶融ガラスを受け取るように構成された送出端、及び

縁段を有する圧縮端、

を有する成形体と、

前記圧縮端に結合され、前記縁段の上面にかけて延びるエンドキャップと、

を備え、

前記縁段の高さが前記圧縮端に近接する点において前記2つのトラフ壁の高さより大きい、

装置に投入する工程、

を含む、方法。

前記溶融ガラスが前記成形体の前記トラフ形上部に投入され、前記送出端から前記圧縮端に流れ、前記2つのトラフ壁を溢流し、前記くさび形下部の前記両側の外面を流下し、前記ルートにおいて収斂して、一体ガラスリボンを形成する、実施形態15に記載の方法。

前記成形体が、前記エンドキャップに取り付けられ、前記縁段に近接して前記トラフ底上に配置されたダイバータをさらに有する、実施形態15から16のいずれかに記載の装置。

前記エンドキャップ及び前記ダイバータが貴金属を含み、前記ダイバータが前記エンドキャップに溶接される、実施形態17に記載の方法。

前記ダイバータが前記エンドキャップに取り付けられた補助プレートに取り付けられる、実施形態17に記載の方法。

前記縁段が前記圧縮端における前記溶融ガラスの高さより大きい高さを有する、実施形態15から16のいずれかに記載の方法。

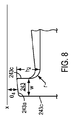

101 流入パイプ(流入口)

102 トラフ形上部

103 トラフ

104 くさび形下部

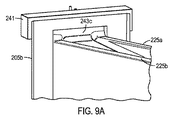

105、205 エンドキャップ

105a,205a エンドキャップの第1の部分

105b,205b エンドキャップの第2の部分

107 成形面

109 ルート

111 一体ガラスリボン

121a,121b トラフ壁内面

123 トラフ底

125a,125b,225a,225b トラフ壁(または堰)

127a,127b トラフ壁外面

129a,129b くさび外面

131,231 ダイバータ(プラウ)

133,233 ベント管

135 ディストリビュータ

137,237 圧縮端

139 送出端

141,241 ヨーク

243 縁段(ダム)

243c 縁段の内面

245 フィラー部品

247 補助プレート

300 ガラス製造システム

304 ガラスリボン

310 融解槽

314 溶融ガラス

315 融解槽−清澄化槽連結管

320 清澄化槽

325 清澄化槽−撹拌チャンバ連結管

327 レベルプローブスタンドパイプ

330 撹拌チャンバ

335 撹拌チャンバ−ボウル連結管

340 ボウル

345 ダウンカマー

350 FDM(フュージョンドロー機)

355 流入口

360 成形体

365 プルロールアセンブリ

Claims (10)

- ガラスリボンを作製するための装置において、

成形体であって、

2つのトラフ壁及び1つのトラフ底を有するトラフ形上部、

くさび形下部、

溶融ガラスを受け取るように構成された送出端、及び

縁段を有する圧縮端、

を有する成形体と、

前記圧縮端に結合され、前記縁段の上面にかけて延びるエンドキャップと、

該エンドキャップに結合された、耐火材料を含む第2のエンドキャップと、

を備え、

前記縁段の高さが前記圧縮端に近接する点において前記2つのトラフ壁の高さより大きい、

ことを特徴とする装置。 - 前記成形体が、前記エンドキャップに取り付けられ、前記縁段に近接して前記トラフ底上に配置された、ダイバータをさらに有することを特徴とする請求項1に記載の装置。

- 前記縁段の前記上面にかけて延びる前記エンドキャップの一部の上に配置されたヨークをさらに有することを特徴とする請求項1または2に記載の装置。

- 前記縁段が前記圧縮端における前記溶融ガラスの高さより大きい高さを有することを特徴とする請求項1から3いずれか1項に記載の装置。

- 前記2つのトラフ壁の高さが前記送出端から前記圧縮端にかけて、前記成形体の水平軸に対し、一定の角度で傾斜することを特徴とする請求項1から4いずれか1項に記載の装置。

- 前記ダイバータは、前記トラフ底に2°〜4°の範囲の傾斜する別の輪郭を与えるくさび形を含むことを特徴とする請求項2に記載の装置。

- 前記トラフ形上部の深さが前記送出端から前記圧縮端にかけて、線形または非線形態様で、変化することを特徴とする請求項1から6いずれか1項に記載の装置。

- 前記送出端における前記トラフ形上部の第1の深さが前記圧縮端における前記トラフ形上部の第2の深さより大きいことを特徴とする請求項1から7いずれか1項に記載の装置。

- 前記エンドキャップが少なくとも1つのベント管を有することを特徴とする請求項1から8いずれか1項に記載の装置。

- ガラスリボンを作製する方法において、請求項1から9のいずれかに記載の装置を用いて前記ガラスリボンを作製することを特徴とする方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201462057416P | 2014-09-30 | 2014-09-30 | |

| US62/057,416 | 2014-09-30 | ||

| PCT/US2015/053075 WO2016054130A1 (en) | 2014-09-30 | 2015-09-30 | Isopipe with curb at the compression end and method for forming a glass ribbon |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017530929A JP2017530929A (ja) | 2017-10-19 |

| JP2017530929A5 JP2017530929A5 (ja) | 2018-11-08 |

| JP6806672B2 true JP6806672B2 (ja) | 2021-01-06 |

Family

ID=54477215

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017517012A Active JP6806672B2 (ja) | 2014-09-30 | 2015-09-30 | 圧縮端に縁段を有するアイソパイプ及びガラスリボンを作製する方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10703664B2 (ja) |

| JP (1) | JP6806672B2 (ja) |

| KR (1) | KR102377994B1 (ja) |

| CN (1) | CN107108306B (ja) |

| TW (1) | TWI675805B (ja) |

| WO (1) | WO2016054130A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019104039A2 (en) | 2017-11-22 | 2019-05-31 | Corning Incorporated | Apparatuses including edge directors for forming glass ribbons |

| EP3833640A1 (en) * | 2018-08-10 | 2021-06-16 | Corning Incorporated | Apparatus and methods for fabricating glass ribbon |

| CN110750883B (zh) * | 2019-09-29 | 2021-08-03 | 彩虹显示器件股份有限公司 | 一种溢流砖槽底曲线设计优化方法 |

| CN115190869B (zh) * | 2020-02-03 | 2024-11-05 | 康宁公司 | 用于制造玻璃带的方法和设备 |

| WO2024010704A1 (en) * | 2022-07-08 | 2024-01-11 | Corning Incorporated | Methods and apparatus for manufacturing a glass ribbon |

| WO2024191679A1 (en) * | 2023-03-15 | 2024-09-19 | Corning Incorporated | Fusion glass forming bodies and corresponding support structures |

Family Cites Families (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3338696A (en) * | 1964-05-06 | 1967-08-29 | Corning Glass Works | Sheet forming apparatus |

| US3451798A (en) * | 1966-04-04 | 1969-06-24 | Corning Glass Works | Sheet glass edge control device |

| US3437470A (en) * | 1966-06-17 | 1969-04-08 | Corning Glass Works | Constant force internal support for glass overflow wedge |

| US3589887A (en) * | 1968-06-03 | 1971-06-29 | Ppg Industries Inc | Edge restrictor in down drawn glass |

| US3537834A (en) * | 1968-08-07 | 1970-11-03 | Corning Glass Works | Maintaining sheet glass width |

| BE757057A (fr) * | 1969-10-06 | 1971-04-05 | Corning Glass Works | Procede et appareil de controle d'epaisseur d'une feuille de verre nouvellement etiree |

| US4214886A (en) * | 1979-04-05 | 1980-07-29 | Corning Glass Works | Forming laminated sheet glass |

| JPS59165423U (ja) | 1983-04-22 | 1984-11-06 | 日本板硝子株式会社 | 線材入りガラス板の製造装置 |

| US6748765B2 (en) * | 2000-05-09 | 2004-06-15 | Richard B. Pitbladdo | Overflow downdraw glass forming method and apparatus |

| DE10229344B4 (de) | 2001-06-29 | 2011-02-17 | Asahi Glass Co., Ltd. | Apparat für die Herstellung von dünnem Flachglas |

| US7690221B2 (en) * | 2004-02-23 | 2010-04-06 | Corning Incorporated | Sheet width control for overflow downdraw sheet glass forming apparatus |

| US20050268659A1 (en) * | 2004-06-02 | 2005-12-08 | Rhoads Randy L | Defect reduction in manufacture glass sheets by fusion process |

| US20050268657A1 (en) * | 2004-06-02 | 2005-12-08 | Adamowicz John A | Isopipe mass distribution for forming glass substrates |

| US20050268658A1 (en) * | 2004-06-02 | 2005-12-08 | Adamowicz John A | Glass sheet forming apparatus |

| US8042361B2 (en) * | 2004-07-20 | 2011-10-25 | Corning Incorporated | Overflow downdraw glass forming method and apparatus |

| US20060236722A1 (en) * | 2005-04-26 | 2006-10-26 | Robert Delia | Forming apparatus with extensions attached thereto used in a glass manufacturing system |

| US7748236B2 (en) * | 2005-12-27 | 2010-07-06 | Corning Incorporated | Overflow downdraw glass forming method and apparatus |

| WO2008140682A1 (en) * | 2007-05-11 | 2008-11-20 | Corning Incorporated | Isopipe sag control using improved end support conditions |

| US20100251774A1 (en) * | 2007-11-29 | 2010-10-07 | Corning Incorporated | Creep resistant multiple layer refractory used in a glass manufacturing system |

| US20100212359A1 (en) * | 2009-02-23 | 2010-08-26 | Hilary Tony Godard | Spinel isopipe for fusion forming alkali containing glass sheets |

| EP2455348A4 (en) * | 2009-07-13 | 2013-10-30 | Asahi Glass Co Ltd | METHOD OF MANUFACTURING AND DEVICE FOR PRODUCING GLASS PLATES |

| US8743523B2 (en) | 2010-07-28 | 2014-06-03 | General Electric Company | Systems, methods, and apparatus for limiting voltage across a switch |

| US9266782B2 (en) | 2010-10-29 | 2016-02-23 | Corning Incorporated | Large xenotime ceramic block and dry process for making the same |

| JP5724552B2 (ja) * | 2011-04-01 | 2015-05-27 | 日本電気硝子株式会社 | 薄板ガラス製造装置 |

| US8713972B2 (en) * | 2011-05-31 | 2014-05-06 | Corning Incorporated | Precision glass roll forming process and apparatus |

| WO2013005409A1 (ja) * | 2011-07-01 | 2013-01-10 | AvanStrate株式会社 | ガラス板の製造方法 |

| US8794034B2 (en) * | 2012-05-29 | 2014-08-05 | Corning Incorporated | Apparatus for forming glass with edge directors and methods |

| CN202808574U (zh) | 2012-07-16 | 2013-03-20 | 富荞企业管理顾问有限公司 | 玻璃液溢流装置 |

| CN104428260B (zh) * | 2012-08-24 | 2017-02-15 | 日本电气硝子株式会社 | 板玻璃制造装置及板玻璃制造方法 |

| CN203212449U (zh) * | 2013-02-25 | 2013-09-25 | 富荞企业管理顾问有限公司 | 具有狭位溢流槽的溢流式平板玻璃成型器 |

| US9914657B2 (en) * | 2013-04-30 | 2018-03-13 | Corning Incorporated | Apparatus and method for thermal profile control in an isopipe |

| TWI656022B (zh) * | 2013-11-13 | 2019-04-11 | 美商康寧公司 | 疊層玻璃物件及其製造方法 |

| JP2018508451A (ja) * | 2015-02-04 | 2018-03-29 | コーニング インコーポレイテッド | ガラス物品成形システム |

| KR20180081140A (ko) * | 2015-11-20 | 2018-07-13 | 코닝 인코포레이티드 | 유리 리본 성형 장치 및 방법 |

-

2015

- 2015-09-30 US US15/513,792 patent/US10703664B2/en active Active

- 2015-09-30 KR KR1020177011450A patent/KR102377994B1/ko active IP Right Grant

- 2015-09-30 CN CN201580062346.7A patent/CN107108306B/zh active Active

- 2015-09-30 JP JP2017517012A patent/JP6806672B2/ja active Active

- 2015-09-30 WO PCT/US2015/053075 patent/WO2016054130A1/en active Application Filing

- 2015-09-30 TW TW104132231A patent/TWI675805B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| CN107108306A (zh) | 2017-08-29 |

| TW201623160A (zh) | 2016-07-01 |

| CN107108306B (zh) | 2020-07-07 |

| TWI675805B (zh) | 2019-11-01 |

| JP2017530929A (ja) | 2017-10-19 |

| WO2016054130A1 (en) | 2016-04-07 |

| US20190092673A1 (en) | 2019-03-28 |

| US10703664B2 (en) | 2020-07-07 |

| KR20170066485A (ko) | 2017-06-14 |

| KR102377994B1 (ko) | 2022-03-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6806672B2 (ja) | 圧縮端に縁段を有するアイソパイプ及びガラスリボンを作製する方法 | |

| US9187357B2 (en) | Vitreous silica crucible having outer, intermediate, and inner layers | |

| JP5424833B2 (ja) | アイソパイプ材料のガス抜き | |

| TWI717330B (zh) | 用於等管支撐及下垂減緩的方法與設備 | |

| JP5397857B2 (ja) | 石英ガラスルツボの製造方法および製造装置 | |

| WO2017218501A1 (en) | Method and apparatus for cooling glass ribbon edges | |

| SG172748A1 (en) | Vitreous silica crucible, method of manufacturing the same, and use thereof | |

| KR101457507B1 (ko) | 실리카 유리 도가니의 제조 방법 및 제조 장치 | |

| US9863061B2 (en) | Vitreous silica crucible and method for manufacturing the same | |

| JP2015127287A (ja) | 石英ガラスルツボ及びその製造方法 | |

| JP2022093544A (ja) | シリカガラスルツボ | |

| JP5685894B2 (ja) | 石英ガラスルツボ及びその製造方法、並びにシリコン単結晶の製造方法 | |

| CN105780105B (zh) | 单晶硅的制备方法 | |

| CN111792820B (zh) | 连熔法生产大尺寸石英玻璃板工艺、石英玻璃板及其应用 | |

| CN113493301B (zh) | 成型板、石英玻璃坩埚的制造装置以及石英玻璃坩埚的制造方法 | |

| JP5668717B2 (ja) | シリコン単結晶の製造方法 | |

| TW202442600A (zh) | 澄清裝置、玻璃物品的製造方法及管狀構件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181001 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181001 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190904 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190911 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20191210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200212 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200527 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200721 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201104 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201204 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6806672 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |