JP6288288B2 - ラインパイプ用鋼板及びその製造方法とラインパイプ用鋼管 - Google Patents

ラインパイプ用鋼板及びその製造方法とラインパイプ用鋼管 Download PDFInfo

- Publication number

- JP6288288B2 JP6288288B2 JP2016552822A JP2016552822A JP6288288B2 JP 6288288 B2 JP6288288 B2 JP 6288288B2 JP 2016552822 A JP2016552822 A JP 2016552822A JP 2016552822 A JP2016552822 A JP 2016552822A JP 6288288 B2 JP6288288 B2 JP 6288288B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- toughness

- steel

- less

- added

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/54—Ferrous alloys, e.g. steel alloys containing chromium with nickel with boron

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Steel (AREA)

Description

また、水素誘起割れを防ぐための技術として、特許文献3には、CaやCeをS量に対して適量添加することにより、針状のMnSの生成を抑制し、MnSの形態を応力集中の小さい微細に分散した球状の介在物に変化させて割れの発生・伝播を抑制する、耐HIC性の優れたラインパイプ用鋼の製造方法が開示されている。

さらに、特許文献4および特許文献5には、Ca適量添加とともに、C量とMn量またはNb量を制御することにより、ポリゴナルフェライトや粗大なNbCの生成を抑制した、耐HIC性に優れた鋼が開示されている。

したがって、高強度鋼板の耐HIC性を改善するためには、強度および靭性を確保し、かつ厳格な中心偏析の抑制を可能とする成分設計や中心偏析部を割れ感受性が低いミクロ組織に制御することが希求されていた。

1.質量%で、

C:0.02〜0.10%、

Si:0.01〜0.50%、

Mn:0.10〜1.0%、

P:0.015%以下、

S:0.0020%以下、

Ca:0.0002〜0.0050%、

Nb:0.03〜0.15%、

Ti:0.002〜0.070%、

Al:0.002〜0.080%および

N:0.001〜0.008%

を、下記(1)式で示されるCP値(質量%)が0.85以下であり、かつMn量とNb量の比である[Mn]/[Nb]が下記(2)式を満足する範囲にて含有し、残部がFeおよび不可避的不純物の成分組成を有し、ベイナイトを主体とする組織を有することを特徴とするラインパイプ用鋼板。

記

CP=4.46[C]+2.37[Mn]/6+22.36[P]…(1)

0.8≦[Mn]/[Nb]≦25 …(2)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

Cu:0.01〜0.50%、

Ni:0.01〜0.50%、

Cr:0.01〜0.50%、

Mo:0.01〜0.50%、

V:0.002〜0.10%

の中から選ばれる1種または2種以上を、下記(3)式で示されるCP値(質量%)が0.85以下となる範囲にて含有することを特徴とする前記1に記載のラインパイプ用鋼板。

記

CP=4.46[C]+2.37[Mn]/6+[1.74[Cu]+1.7[Ni]]/15+[1.18[Cr]+1.95[Mo]+1.74[V]]/5+22.36[P]…(3)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

B:0.0002〜0.005%、

REM:0.0002〜0.050%、

Mg:0.0002〜0.005%

の中から選ばれる1種または2種以上を含有することを特徴とする前記1または2に記載のラインパイプ用鋼板。

記

PCM=[C]+[Si]/30+[Mn]/20+[Cu]/20+[Ni]/60+[Cr]/20+[Mo]/15+[V]/10+5[B]…(4)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

記

1.0≦[Ti]/[N]≦4.0 …(5)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

以下に成分組成における各成分の含有量の限定理由を示す。なお、成分に関する説明において「%」で示す単位は特に断らないかぎり、質量%である。

C:0.02〜0.10%

Cは、鋼の強度を向上させるのに有効な元素であるが、0.02%未満では十分な強度が確保できない。一方、C量が0.10%を超えると母材靭性および溶接熱影響部靭性を劣化させるとともに、中心偏析部の硬さを上昇させて耐HIC性を劣化させるため、0.02〜0.10%の範囲とする。溶接熱影響部靭性および耐HIC性の観点から、好ましくは、0.02〜0.08%である。

Siは、脱酸のために添加するが、0.01%未満では脱酸効果が十分に得られない。一方、Si量が0.50%を超えると母材靭性や溶接熱影響部靭性を劣化させるため、0.01〜0.50%の範囲とする。溶接熱影響部靭性の観点から、好ましくは、0.01〜0.40%である。

Mnは、本発明において重要な元素である。すなわち、Mnは強度および靭性を確保するために添加するが、0.10%未満ではその効果が十分に得られない。一方、Mn量が1.0%を超えると中心偏析が顕在化して、加速冷却時に偏析部が硬化し、溶接熱影響部靭性および耐HIC性が劣化する場合がある。Mnは中心偏析の主因となる元素であり、低Mn化により中心偏析の大幅な低減とMnS介在物の生成抑制とが可能となり、耐HIC性を改善することができる。したがって、Mnは0.10〜1.0%の範囲とする。特に、耐HIC性の観点から、好ましいMn量は0.10〜0.80%である。また、強度および靭性の確保と製造コスト低減の観点から、好ましいMn量は0.20〜0.80%である。さらに好ましくは、0.30〜0.80%である。

Pは、不可避に混入する不純物元素であり、溶接性を劣化させるとともに、中心偏析部の硬さを上昇させて溶接熱影響部靭性および耐HIC性を劣化させるため、その傾向が顕著となる0.015%を超えない範囲、すなわち0.015%以下に抑制する。特に、耐HIC性の観点から、好ましいP量は0.010%以下である。

Sは、一般的に鋼中においてMnS介在物となり耐HIC性を劣化させるため少ないほどよい。また、Sは粒界に偏析して粒界強度を低下させるため、母材靭性および溶接熱影響部靭性を劣化させる。Sを0.0020%以下まで低減すれば、Sによる耐HIC性劣化および靭性低下はほとんど認められなくなるため、S量は0.0020%以下に限定する。耐HIC性の観点から、好ましくは、0.0010%以下である。

Caは、硫化物系介在物の形態制御による耐HIC性向上に有効な元素であるが、0.0002%未満ではその効果が十分に発揮されない。一方、0.0050%を超えて添加しても上記の効果が飽和し、むしろ鋼の清浄度の低下により耐HIC性を劣化させることになる。従って、Caは0.0002〜0.0050%の範囲とする。耐HIC性の観点から、好ましくは、0.0005〜0.0040%である。

Nbは、本発明において極めて重要な元素である。Nbの添加によって、変態強化を活用して効果的に強度を増大することができ、且つ組織微細化を図ることができる。Nbは、未再結晶域を拡大するとともに変態強化に有効な元素であるため、TMCPによる変態強化および組織微細化の効果を増大する。また、高Nb添加による変態強化の増大と組織の微細粒化により、強度と靭性を向上させることができ、且つ高温圧延による高効率製造が可能となる。しかし、0.03%未満ではその効果が十分に得られない。一方、0.15%を超えると粗大なNb析出物が残存して耐HIC性が劣化するとともに、母材靭性および溶接熱影響部靭性が劣化する。したがって、Nbは0.03〜0.15%の範囲とする。Nb添加による変態強化および組織微細化の効果増大の観点から、好ましいNb量は0.04〜0.15%である。さらに好ましくは、0.05〜0.15%である。また、Nbによる未再結晶域拡大効果および変態強化を十分に活用し、且つ耐HIC性の劣化抑制と母材靭性および溶接熱影響部靭性の劣化を抑制するという観点から、好ましくは0.07〜0.12%とする。

Tiは、強度の上昇、母材靭性の向上および溶接熱影響部靭性の向上に寄与する元素である。特に、Tiは、Nと析出物を形成して高温域での粒成長を抑制し、溶接熱影響部靭性を向上する元素として有効である。その効果を得るためには0.002%以上で添加する。一方、過剰に添加すると溶接性が劣化するとともに、耐HIC性が劣化するため、Tiを添加する場合は0.070%を上限とする。溶接熱影響部靭性の観点から、好ましくは、0.005〜0.050%である。

Alは、脱酸剤として添加されるが、0.002%未満では効果がない。一方、0.080%を超えると鋼の清浄度が低下し、母材靭性および溶接熱影響部靭性が劣化するため、0.002〜0.080%の範囲とする。母材靭性および溶接熱影響部靭性の観点から、好ましくは、0.010〜0.060%である。

Nは、上記した通り、Tiと析出物を形成して高温域での粒成長を抑制し、溶接熱影響部靭性の向上に寄与する元素である。N量が0.001%未満では、上記の効果が十分に得られない。一方、0.008%を超えて過剰に添加すると、溶接熱影響部靭性の劣化を招くとともに、製鋼段階でのスラブ割れを招く危険性がある。したがって、Nは0.001〜0.008%の範囲とする。溶接熱影響部靭性の観点から、好ましくは、0.002〜0.006%である。

記

CP=4.46[C]+2.37[Mn]/6+22.36[P]…(1)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

記

0.8≦[Mn]/[Nb]≦25 …(2)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

Cuは、母材靭性の改善と強度の上昇に有効な元素であり、そのためには0.01%以上で添加することが好ましい。一方、過剰に添加すると溶接性が劣化するため、Cuを添加する場合は0.50%を上限とする。

Niは、母材靭性の改善と強度の上昇に有効な元素であり、そのためには0.01%以上で添加することが好ましい。一方、過剰に添加するとコスト的に不利になり、また、溶接熱影響部靱性が劣化するため、Niを添加する場合は0.50%を上限とする。

Crは、母材靭性の改善と強度の上昇に有効な元素であり、そのためには0.01%以上で添加することが好ましい。一方、過剰に添加すると溶接性が劣化するため、Crを添加する場合は0.50%を上限とする。

Moは、母材靭性の改善と強度の上昇に有効な元素であり、そのためには0.01%以上で添加することが好ましい。一方、過剰に添加すると溶接性が劣化するため、Moを添加する場合は0.50%を上限とする。

Vは、強度の上昇に有効な元素であり、そのためには0.002%以上で添加することが好ましい。一方、過剰に添加すると溶接性が劣化するため、Vを添加する場合は0.10%を上限とする。

記

CP=4.46[C]+2.37[Mn]/6+[1.74[Cu]+1.7[Ni]]/15+[1.18[Cr]+1.95[Mo]+1.74[V]]/5+22.36[P]…(3)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

Bは、強度上昇に寄与する元素であり、そのためには0.0002%以上で添加することが好ましい。一方、過剰に添加すると母材靭性および溶接熱影響部靭性が劣化するため、Bを添加する場合は0.005%を上限とする。

REMは、溶接熱影響部靭性を改善する元素であり、そのためには0.0002%以上で添加することが好ましい。一方、過剰に添加すると溶接熱影響部靭性が劣化するため、REMを添加する場合は0.050%を上限とする。

Mgは、溶接熱影響部靭性を改善する元素であり、そのためには0.0002%以上で添加することが好ましい。一方、過剰に添加すると溶接熱影響部靭性が劣化するため、Mgを添加する場合は0.005%を上限とする。

記

PCM=[C]+[Si]/30+[Mn]/20+[Cu]/20+[Ni]/60+[Cr]/20+[Mo]/15+[V]/10+5[B]…(4)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

記

1.0≦[Ti]/[N]≦4.0 …(5)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

本発明の高強度鋼板の金属組織は、ベイナイトを主体とする組織とする。なぜなら、二相組織を有する鋼板は、二相界面に水素が集積しやすい上に、二相界面が割れの伝播経路となって耐HIC性に劣るものとなるため、均一なベイナイトを主体とする組織とすることが重要である。特に、本発明の鋼板が有するベイナイト組織は、上記したように中心偏析の低減が顕著であるため、中心偏析部においても割れ感受性の高い粗大なブロック状ベイナイトや島状マルテンサイトの生成は無く、均一なベイナイト組織となっている。さらに、本発明の鋼板が有するベイナイト組織は、加速冷却時に変態した均一微細なベイナイト組織であり、変態強化により優れた強度と靭性を有している。本発明の中心偏析を顕著に低減した均一微細なベイナイト組織を有する鋼板は、割れ感受性が低く、強度、母材靭性および溶接熱影響部靭性に優れ、かつ耐HIC性も優れている。

[スラブ加熱温度:1000〜1300℃]

スラブ加熱温度が1000℃未満では炭化物の固溶が不十分になって必要な強度が得られない。また、粗大な炭化物の残存により母材靭性および耐HIC性が劣化する。一方、1300℃を超えると、結晶粒径が粗大化して母材靭性が劣化する。Nbを活用して強度と靭性を向上させるためには、スラブ加熱温度は1050〜1250℃とすることがより好ましい。

熱間圧延終了温度は、冷却中におけるフェライト変態開始温度であるAr3点以上とする。すなわち、圧延終了温度がAr3点未満になると、フェライトが残存して二相組織となるため、耐HIC性が劣化する。また、製造効率の観点からは、高温で圧延した方が良く、圧延終了温度は800℃以上とすることが好ましい。このAr3点は、下記式(6)にて求めることができる。

記

Ar3=910−310[C]−80[Mn]−20[Cu]−15[Cr]−55[Ni]−80[Mo] …(6)

ただし、[]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。

冷却開始温度が(Ar3−10℃)未満では、加速冷却前のフェライト生成量が多くなり、

体積分率で5%を超えるフェライトが生成して、強度低下が大きくなると共に耐HIC性が劣化するため、冷却開始温度は(Ar3−10℃)以上とする。強度と耐HIC性とを両立させる観点から、冷却開始温度はAr3点以上とすることがより好ましい。

冷却速度が5℃/s未満では、ベイナイト変態による変態強化が十分に得られず、強度と母材靭性が低下する。均一微細なベイナイト組織とし、ベイナイト変態による変態強化の効果を十分に発揮させるために、圧延終了後の冷却速度は10℃/s以上とすることがより好ましい。また、冷却速度が大き過ぎると中心偏析部が硬化して割れ感受性が高まるおそれがあるため、耐HICの観点から、冷却速度の上限は60℃/sとすることが好ましい。

熱間圧延終了後の冷却を200〜600℃の温度域まで急速に行うことにより、ベイナイトを主体とする組織を生成させる。すなわち、冷却停止温度が200℃未満では、マルテンサイト組織となるか、島状マルテンサイト(MA)が生成するために母材靭性が低下するとともに、耐HIC性が劣化する。一方、冷却停止温度が600℃を超えると、ベイナイト変態による変態強化の効果が十分ではなく強度と母材靭性が低下するとともに、パーライトが析出して耐HIC性が劣化する。耐HIC性およびベイナイト変態による変態強化の効果を十分に得るという観点から、冷却停止温度は250〜550℃とすることがより好ましい。

上記したラインパイプ用鋼板を、プレスベンド成形、ロール成形、UOE成形等で管状に成形した後溶接し、さらに必要に応じて拡管等を行うことにより、原油や天然ガスの輸送に好適なラインパイプ用鋼管(UOE鋼管、電縫鋼管、スパイラル鋼管等)を製造することができる。例えば、UOE鋼管は、鋼板の端部を開先加工し、Cプレス、Uプレス、Oプレスで環状に成形した後、仮付溶接および内外面溶接で開先部を溶接し、拡管工程を経て製造される。上記したラインパイプ用鋼板からなるラインパイプ用鋼管は、強度、母材靭性および溶接熱影響部靱性に優れ、かつサワー環境でも割れ感受性が低く、耐HIC性に優れている。

かくして得られた鋼板の金属組織を、光学顕微鏡、走査型電子顕微鏡(SEM)により観察した。また、各鋼板の引張特性、母材靱性、溶接熱影響部靱性、耐HIC性を測定した。

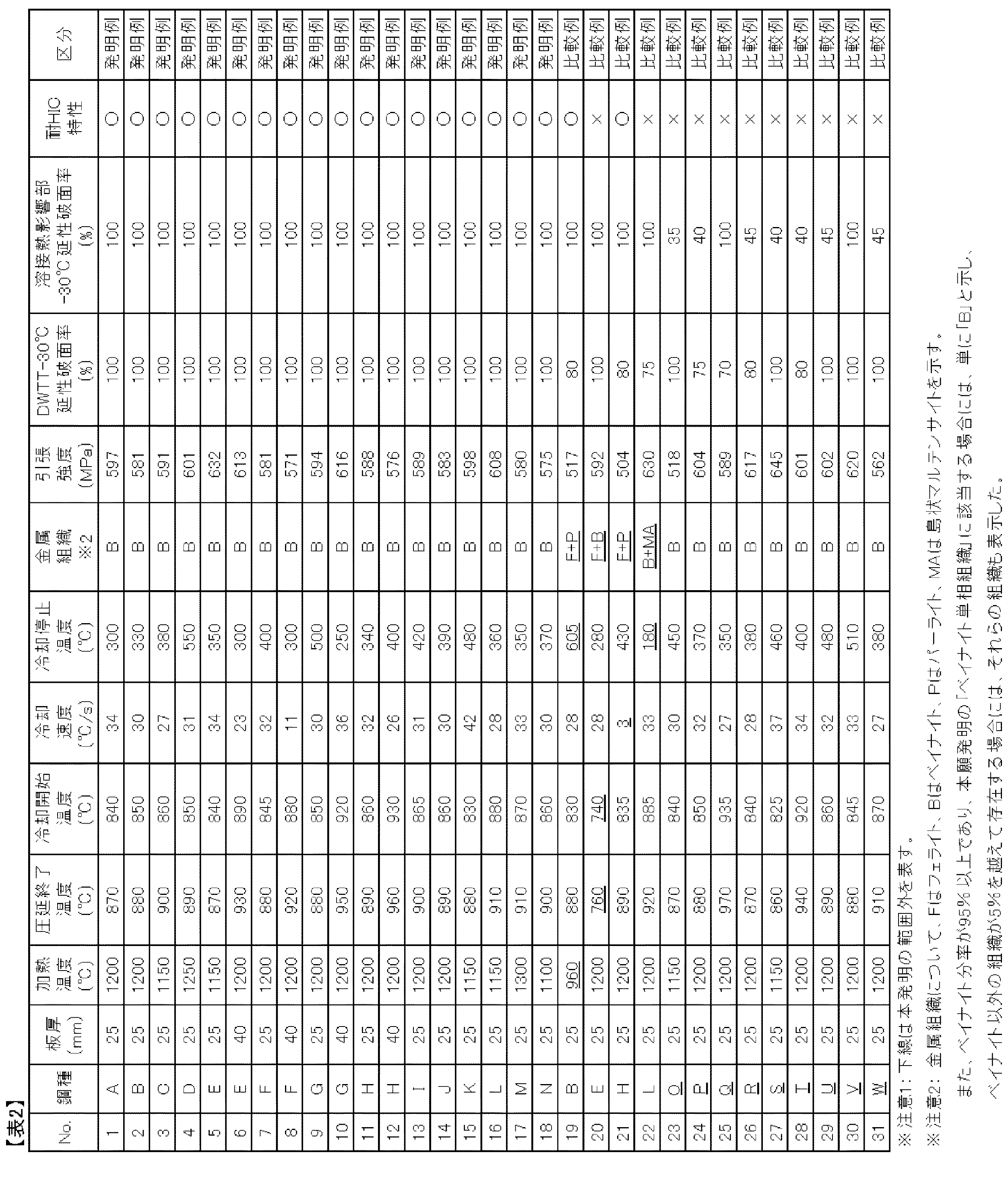

それらの結果を、表2に併記する。

本発明の目標範囲は、製造上のばらつきを考慮して、高強度鋼板として引張強さ520MPa以上、金属組織(ミクロ組織)はベイナイトを主体とする組織、母材靱性は−30℃におけるDWTT試験で延性破面率85%以上、溶接熱影響部靱性は−30℃におけるシャルピー試験で延性破面率50%以上、HIC試験で割れが認められないこととした。

一方、No.19〜22は、化学成分は本発明条件を満足するが、製造条件が本発明を満足しない比較例であり、いずれも十分な引張強さが得られていないか、母材靱性や溶接熱影響部靱性、耐HIC性が劣っている。

No.19は、スラブ加熱温度が低く、ベイナイト変態での変態強化に重要なNbの固溶が不十分で引張強さが低下しているとともに、冷却停止温度が高いため、ベイナイトを主体とする組織が得られず、強度および母材靭性が低下している。No.20〜22は、熱間圧延条件と加速冷却条件が本発明条件を満足しないためベイナイトを主体とする組織が得られず、強度が不十分であるか、フェライトおよび島状マルテンサイト(MA)やパーライトが析出するため、母材靱性や溶接熱影響部靱性、耐HIC性が劣っている。

No.23〜31は、化学成分が本発明条件を満足しないため、母材靱性や溶接熱影響部靱性、耐HIC性が劣っている。

Claims (7)

- 質量%で、

C:0.02〜0.10%、

Si:0.01〜0.50%、

Mn:0.10〜1.0%、

P:0.015%以下、

S:0.0020%以下、

Ca:0.0002〜0.0050%、

Nb:0.03〜0.15%、

Ti:0.002〜0.070%、

Al:0.002〜0.080%および

N:0.001〜0.008%

を、下記(1)式で示されるCP値(質量%)が0.85以下であり、かつMn量とNb量の比である[Mn]/[Nb]が下記(2)式を満足する範囲にて含有し、残部がFeおよび不可避的不純物の成分組成を有し、ベイナイトを主体とする組織を有することを特徴とするラインパイプ用鋼板。

記

CP=4.46[C]+2.37[Mn]/6+22.36[P]…(1)

0.8≦[Mn]/[Nb]≦25 …(2)

ただし、[ ]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。 - 前記成分組成として、さらに、質量%で、

Cu:0.01〜0.50%、

Ni:0.01〜0.50%、

Cr:0.01〜0.50%、

Mo:0.01〜0.50%、

V:0.002〜0.10%

の中から選ばれる1種または2種以上を、下記(3)式で示されるCP値(質量%)が0.85以下となる範囲にて含有することを特徴とする請求項1に記載のラインパイプ用鋼板。

記

CP=4.46[C]+2.37[Mn]/6+[1.74[Cu]+1.7[Ni]]/15+[1.18[Cr]+1.95[Mo]+1.74[V]]/5+22.36[P]…(3)

ただし、[ ]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。 - さらに、質量%で、

REM:0.0002〜0.050%、

Mg:0.0002〜0.005%

の中から選ばれる1種または2種を含有することを特徴とする請求項1または2に記載のラインパイプ用鋼板。 - さらに、下記(4)式で示されるPCM値(質量%)を0.16以下とすることを特徴とする請求項1〜3の何れかに記載のラインパイプ用鋼板。

記

PCM=[C]+[Si]/30+[Mn]/20+[Cu]/20+[Ni]/60+[Cr]/20+[Mo]/15+[V]/10+5[B]…(4)

ただし、[ ]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。 - さらに、Ti量とN量の比である[Ti]/[N]が下記(5)式を満たすことを特徴とする請求項1〜4の何れかに記載のラインパイプ用鋼板。

記

1.0≦[Ti]/[N]≦4.0 …(5)

ただし、[ ]は該括弧内の元素の含有量(質量%)を示し、添加しない元素は0とする。 - 請求項1〜5の何れかに記載の成分組成を有する鋼スラブを、1000〜1300℃の温度に加熱し、Ar3温度以上の圧延終了温度で熱間圧延した後、(Ar3−10℃)以上の温度から5℃/s以上の冷却速度で200〜600℃の温度域まで冷却を行うことを特徴とする、ベイナイトを主体とする組織を有するラインパイプ用鋼板の製造方法。

- 請求項1〜5の何れかに記載の鋼板からなるラインパイプ用鋼管。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014206559 | 2014-10-07 | ||

| JP2014206559 | 2014-10-07 | ||

| PCT/JP2015/005046 WO2016056216A1 (ja) | 2014-10-07 | 2015-10-02 | ラインパイプ用鋼板及びその製造方法とラインパイプ用鋼管 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2016056216A1 JPWO2016056216A1 (ja) | 2017-04-27 |

| JP6288288B2 true JP6288288B2 (ja) | 2018-03-07 |

Family

ID=55652852

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016552822A Active JP6288288B2 (ja) | 2014-10-07 | 2015-10-02 | ラインパイプ用鋼板及びその製造方法とラインパイプ用鋼管 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP6288288B2 (ja) |

| BR (1) | BR112017007136B1 (ja) |

| WO (1) | WO2016056216A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102478368B1 (ko) * | 2017-03-30 | 2022-12-15 | 제이에프이 스틸 가부시키가이샤 | 내사우어 라인 파이프용 고강도 강판 및 그의 제조 방법 그리고 내사우어 라인 파이프용 고강도 강판을 이용한 고강도 강관 |

| CN113677816B (zh) * | 2019-03-29 | 2022-11-22 | 杰富意钢铁株式会社 | 电阻焊钢管及其制造方法、以及钢管桩 |

| CN114174547A (zh) * | 2019-07-31 | 2022-03-11 | 杰富意钢铁株式会社 | 耐酸性管线管用高强度钢板及其制造方法以及使用耐酸性管线管用高强度钢板的高强度钢管 |

| CA3152893C (en) * | 2019-11-20 | 2024-11-05 | Jfe Steel Corporation | HOT-ROLLED STEEL SHEET FOR ELECTRO-WELDED STEEL PIPE AND ITS PRODUCTION PROCESS, ELECTRO-WELDED STEEL PIPE AND ITS PRODUCTION PROCESS, PIPELINE AND BUILDING STRUCTURE |

| CN110983184A (zh) * | 2019-12-17 | 2020-04-10 | 邯郸钢铁集团有限责任公司 | 一种低碳tmcp态船板钢及其生产方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4940882B2 (ja) * | 2005-10-18 | 2012-05-30 | Jfeスチール株式会社 | 厚手高強度熱延鋼板およびその製造方法 |

| JP5679114B2 (ja) * | 2011-02-24 | 2015-03-04 | Jfeスチール株式会社 | 低温靭性に優れた低降伏比高強度熱延鋼板およびその製造方法 |

| JP6006477B2 (ja) * | 2011-06-24 | 2016-10-12 | 株式会社神戸製鋼所 | 低温靭性と強度のバランスに優れた高強度鋼板の製造方法、及びその制御方法 |

| JP5867276B2 (ja) * | 2012-05-01 | 2016-02-24 | 新日鐵住金株式会社 | 電縫鋼管 |

-

2015

- 2015-10-02 BR BR112017007136-3A patent/BR112017007136B1/pt active IP Right Grant

- 2015-10-02 JP JP2016552822A patent/JP6288288B2/ja active Active

- 2015-10-02 WO PCT/JP2015/005046 patent/WO2016056216A1/ja not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| WO2016056216A1 (ja) | 2016-04-14 |

| BR112017007136B1 (pt) | 2021-05-04 |

| BR112017007136A2 (pt) | 2017-12-19 |

| JPWO2016056216A1 (ja) | 2017-04-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4844687B2 (ja) | 低降伏比高強度高靭性鋼板及びその製造方法 | |

| EP3042976B1 (en) | Steel sheet for thick-walled high-strength line pipe having exceptional corrosion resistance, crush resistance properties, and low-temperature ductility, and line pipe | |

| CN104220624B (zh) | 耐应变时效特性优良的低屈服比高强度钢板及其制造方法以及使用该钢板的高强度焊接钢管 | |

| JP5590253B2 (ja) | 変形性能と低温靭性に優れた高強度鋼管、高強度鋼板、および前記鋼板の製造方法 | |

| JP5821173B2 (ja) | 低降伏比高強度高一様伸び鋼板及びその製造方法 | |

| JP5900303B2 (ja) | 鋼板内の材質均一性に優れた耐サワーラインパイプ用高強度鋼板とその製造方法 | |

| CA2980424C (en) | Thick steel plate for structural pipes or tubes, method of producing thick steel plate for structural pipes or tubes, and structural pipes and tubes | |

| JP5532800B2 (ja) | 耐歪時効特性に優れた低降伏比高強度高一様伸び鋼板及びその製造方法 | |

| KR101674341B1 (ko) | 용접부 품질이 우수한 전봉 강관 및 그 제조 방법 | |

| JP5903880B2 (ja) | 耐サワー特性と溶接熱影響部靭性に優れたラインパイプ用高強度鋼板及びその製造方法 | |

| CN104220623A (zh) | 耐应变时效特性优良的低屈服比高强度钢板及其制造方法以及使用该钢板的高强度焊接钢管 | |

| CN101965414A (zh) | 低温韧性优异的高强度钢板和钢管以及它们的制造方法 | |

| JP5991175B2 (ja) | 鋼板内の材質均一性に優れたラインパイプ用高強度鋼板とその製造方法 | |

| JP6519024B2 (ja) | 低温靭性に優れた低降伏比高強度熱延鋼板の製造方法 | |

| JP6288288B2 (ja) | ラインパイプ用鋼板及びその製造方法とラインパイプ用鋼管 | |

| JP6241570B2 (ja) | 高強度鋼及びその製造方法、並びに鋼管及びその鋼管の製造方法 | |

| JP5991174B2 (ja) | 鋼板内の材質均一性に優れた耐サワーラインパイプ用高強度鋼板とその製造方法 | |

| JP6521196B1 (ja) | 耐サワーラインパイプ用高強度鋼板およびその製造方法並びに耐サワーラインパイプ用高強度鋼板を用いた高強度鋼管 | |

| JP2010235986A (ja) | 耐pwht特性および一様伸び特性に優れた高強度鋼板並びにその製造方法 | |

| JP2015168864A (ja) | 板厚15mm以上の電縫鋼管用熱延鋼板 | |

| JP2010202949A (ja) | ラインパイプ用鋼材の製造方法 | |

| JP2010235987A (ja) | 耐hic特性と溶接熱影響部靭性に優れたラインパイプ用高強度鋼板およびその製造方法 | |

| JP2007270194A (ja) | 耐sr特性に優れた高強度鋼板の製造方法 | |

| JP4038166B2 (ja) | 耐震性と溶接性に優れた鋼板およびその製造方法 | |

| JP2018100436A (ja) | 低温靭性に優れた低降伏比高強度熱延鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170711 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170907 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171107 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180109 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180122 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6288288 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |