JP5994792B2 - エアバッグ用コーティング基布及びエアバッグ用コーティング基布の製造方法 - Google Patents

エアバッグ用コーティング基布及びエアバッグ用コーティング基布の製造方法 Download PDFInfo

- Publication number

- JP5994792B2 JP5994792B2 JP2013557538A JP2013557538A JP5994792B2 JP 5994792 B2 JP5994792 B2 JP 5994792B2 JP 2013557538 A JP2013557538 A JP 2013557538A JP 2013557538 A JP2013557538 A JP 2013557538A JP 5994792 B2 JP5994792 B2 JP 5994792B2

- Authority

- JP

- Japan

- Prior art keywords

- base fabric

- coating

- fabric

- crimp rate

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004744 fabric Substances 0.000 title claims description 150

- 238000000576 coating method Methods 0.000 title claims description 117

- 239000011248 coating agent Substances 0.000 title claims description 114

- 238000004519 manufacturing process Methods 0.000 title claims description 9

- 229920005989 resin Polymers 0.000 claims description 48

- 239000011347 resin Substances 0.000 claims description 48

- 230000035699 permeability Effects 0.000 claims description 43

- 229920002050 silicone resin Polymers 0.000 claims description 34

- 239000002759 woven fabric Substances 0.000 claims description 31

- 238000009941 weaving Methods 0.000 claims description 13

- 229920002994 synthetic fiber Polymers 0.000 claims description 11

- 239000012209 synthetic fiber Substances 0.000 claims description 11

- 239000004753 textile Substances 0.000 claims description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical group O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 20

- 238000000034 method Methods 0.000 description 20

- 239000000835 fiber Substances 0.000 description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 14

- 229920002379 silicone rubber Polymers 0.000 description 11

- 239000004945 silicone rubber Substances 0.000 description 11

- 229920002302 Nylon 6,6 Polymers 0.000 description 9

- 238000009835 boiling Methods 0.000 description 7

- 238000007667 floating Methods 0.000 description 7

- 238000003860 storage Methods 0.000 description 6

- 238000010345 tape casting Methods 0.000 description 6

- -1 polyethylene terephthalate Polymers 0.000 description 5

- 238000009423 ventilation Methods 0.000 description 5

- 239000006087 Silane Coupling Agent Substances 0.000 description 4

- 239000000654 additive Substances 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 229920001971 elastomer Polymers 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 210000003127 knee Anatomy 0.000 description 4

- 230000014759 maintenance of location Effects 0.000 description 4

- 229920000728 polyester Polymers 0.000 description 4

- 239000011342 resin composition Substances 0.000 description 4

- 239000012496 blank sample Substances 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 239000000806 elastomer Substances 0.000 description 3

- HIHIPCDUFKZOSL-UHFFFAOYSA-N ethenyl(methyl)silicon Chemical compound C[Si]C=C HIHIPCDUFKZOSL-UHFFFAOYSA-N 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 239000004342 Benzoyl peroxide Substances 0.000 description 2

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000004760 aramid Substances 0.000 description 2

- 235000019400 benzoyl peroxide Nutrition 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- IJOOHPMOJXWVHK-UHFFFAOYSA-N chlorotrimethylsilane Chemical compound C[Si](C)(C)Cl IJOOHPMOJXWVHK-UHFFFAOYSA-N 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 2

- LAQFLZHBVPULPL-UHFFFAOYSA-N methyl(phenyl)silicon Chemical compound C[Si]C1=CC=CC=C1 LAQFLZHBVPULPL-UHFFFAOYSA-N 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- 239000013585 weight reducing agent Substances 0.000 description 2

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- 239000004953 Aliphatic polyamide Substances 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- 239000005046 Chlorosilane Substances 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 239000005909 Kieselgur Substances 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- GNHNBNVTPVOERF-UHFFFAOYSA-N N-dimethylsilyl-N-tris(ethenyl)silylethenamine Chemical compound C[SiH](C)N(C=C)[Si](C=C)(C=C)C=C GNHNBNVTPVOERF-UHFFFAOYSA-N 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920003189 Nylon 4,6 Polymers 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- ZCQWOFVYLHDMMC-UHFFFAOYSA-N Oxazole Chemical compound C1=COC=N1 ZCQWOFVYLHDMMC-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000006004 Quartz sand Substances 0.000 description 1

- 239000004699 Ultra-high molecular weight polyethylene Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 238000012644 addition polymerization Methods 0.000 description 1

- 238000004378 air conditioning Methods 0.000 description 1

- 229920003231 aliphatic polyamide Polymers 0.000 description 1

- 229940045985 antineoplastic platinum compound Drugs 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- YGZSVWMBUCGDCV-UHFFFAOYSA-N chloro(methyl)silane Chemical class C[SiH2]Cl YGZSVWMBUCGDCV-UHFFFAOYSA-N 0.000 description 1

- YACLQRRMGMJLJV-UHFFFAOYSA-N chloroprene Chemical compound ClC(=C)C=C YACLQRRMGMJLJV-UHFFFAOYSA-N 0.000 description 1

- KOPOQZFJUQMUML-UHFFFAOYSA-N chlorosilane Chemical compound Cl[SiH3] KOPOQZFJUQMUML-UHFFFAOYSA-N 0.000 description 1

- 239000008119 colloidal silica Substances 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000004205 dimethyl polysiloxane Substances 0.000 description 1

- 235000013870 dimethyl polysiloxane Nutrition 0.000 description 1

- LIKFHECYJZWXFJ-UHFFFAOYSA-N dimethyldichlorosilane Chemical compound C[Si](C)(Cl)Cl LIKFHECYJZWXFJ-UHFFFAOYSA-N 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 229920005560 fluorosilicone rubber Polymers 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000011256 inorganic filler Substances 0.000 description 1

- 229910003475 inorganic filler Inorganic materials 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000005055 methyl trichlorosilane Substances 0.000 description 1

- JLUFWMXJHAVVNN-UHFFFAOYSA-N methyltrichlorosilane Chemical compound C[Si](Cl)(Cl)Cl JLUFWMXJHAVVNN-UHFFFAOYSA-N 0.000 description 1

- WKWOFMSUGVVZIV-UHFFFAOYSA-N n-bis(ethenyl)silyl-n-trimethylsilylmethanamine Chemical compound C[Si](C)(C)N(C)[SiH](C=C)C=C WKWOFMSUGVVZIV-UHFFFAOYSA-N 0.000 description 1

- 229930014626 natural product Natural products 0.000 description 1

- 150000003961 organosilicon compounds Chemical class 0.000 description 1

- 150000002941 palladium compounds Chemical class 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 1

- 150000003058 platinum compounds Chemical class 0.000 description 1

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 1

- 229920001643 poly(ether ketone) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920002215 polytrimethylene terephthalate Polymers 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 150000003284 rhodium compounds Chemical class 0.000 description 1

- 239000005060 rubber Substances 0.000 description 1

- 238000009991 scouring Methods 0.000 description 1

- FZHAPNGMFPVSLP-UHFFFAOYSA-N silanamine Chemical compound [SiH3]N FZHAPNGMFPVSLP-UHFFFAOYSA-N 0.000 description 1

- 150000004756 silanes Chemical class 0.000 description 1

- 229910021487 silica fume Inorganic materials 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- TXDNPSYEJHXKMK-UHFFFAOYSA-N sulfanylsilane Chemical compound S[SiH3] TXDNPSYEJHXKMK-UHFFFAOYSA-N 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 239000005051 trimethylchlorosilane Substances 0.000 description 1

- 229920000785 ultra high molecular weight polyethylene Polymers 0.000 description 1

- UKRDPEFKFJNXQM-UHFFFAOYSA-N vinylsilane Chemical compound [SiH3]C=C UKRDPEFKFJNXQM-UHFFFAOYSA-N 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D1/00—Woven fabrics designed to make specified articles

- D03D1/02—Inflatable articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D7/00—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R21/00—Arrangements or fittings on vehicles for protecting or preventing injuries to occupants or pedestrians in case of accidents or other traffic risks

- B60R21/02—Occupant safety arrangements or fittings, e.g. crash pads

- B60R21/16—Inflatable occupant restraints or confinements designed to inflate upon impact or impending impact, e.g. air bags

- B60R21/23—Inflatable members

- B60R21/235—Inflatable members characterised by their material

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D13/00—Woven fabrics characterised by the special disposition of the warp or weft threads, e.g. with curved weft threads, with discontinuous warp threads, with diagonal warp or weft

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D13/00—Woven fabrics characterised by the special disposition of the warp or weft threads, e.g. with curved weft threads, with discontinuous warp threads, with diagonal warp or weft

- D03D13/008—Woven fabrics characterised by the special disposition of the warp or weft threads, e.g. with curved weft threads, with discontinuous warp threads, with diagonal warp or weft characterised by weave density or surface weight

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D15/00—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used

- D03D15/20—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used characterised by the material of the fibres or filaments constituting the yarns or threads

- D03D15/283—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used characterised by the material of the fibres or filaments constituting the yarns or threads synthetic polymer-based, e.g. polyamide or polyester fibres

-

- D—TEXTILES; PAPER

- D03—WEAVING

- D03D—WOVEN FABRICS; METHODS OF WEAVING; LOOMS

- D03D15/00—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used

- D03D15/40—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used characterised by the structure of the yarns or threads

- D03D15/44—Woven fabrics characterised by the material, structure or properties of the fibres, filaments, yarns, threads or other warp or weft elements used characterised by the structure of the yarns or threads with specific cross-section or surface shape

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06M—TREATMENT, NOT PROVIDED FOR ELSEWHERE IN CLASS D06, OF FIBRES, THREADS, YARNS, FABRICS, FEATHERS OR FIBROUS GOODS MADE FROM SUCH MATERIALS

- D06M15/00—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment

- D06M15/19—Treating fibres, threads, yarns, fabrics, or fibrous goods made from such materials, with macromolecular compounds; Such treatment combined with mechanical treatment with synthetic macromolecular compounds

- D06M15/37—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D06M15/643—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds containing silicon in the main chain

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N3/00—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof

- D06N3/0002—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof characterised by the substrate

- D06N3/0006—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof characterised by the substrate using woven fabrics

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N3/00—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof

- D06N3/0086—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof characterised by the application technique

- D06N3/0088—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof characterised by the application technique by directly applying the resin

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N3/00—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof

- D06N3/12—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof with macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds, e.g. gelatine proteins

- D06N3/128—Artificial leather, oilcloth or other material obtained by covering fibrous webs with macromolecular material, e.g. resins, rubber or derivatives thereof with macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds, e.g. gelatine proteins with silicon polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R21/00—Arrangements or fittings on vehicles for protecting or preventing injuries to occupants or pedestrians in case of accidents or other traffic risks

- B60R21/02—Occupant safety arrangements or fittings, e.g. crash pads

- B60R21/16—Inflatable occupant restraints or confinements designed to inflate upon impact or impending impact, e.g. air bags

- B60R21/23—Inflatable members

- B60R21/235—Inflatable members characterised by their material

- B60R2021/23504—Inflatable members characterised by their material characterised by material

- B60R2021/23509—Fabric

- B60R2021/23514—Fabric coated fabric

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N2209/00—Properties of the materials

- D06N2209/12—Permeability or impermeability properties

- D06N2209/121—Permeability to gases, adsorption

- D06N2209/125—Non-permeable

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06N—WALL, FLOOR, OR LIKE COVERING MATERIALS, e.g. LINOLEUM, OILCLOTH, ARTIFICIAL LEATHER, ROOFING FELT, CONSISTING OF A FIBROUS WEB COATED WITH A LAYER OF MACROMOLECULAR MATERIAL; FLEXIBLE SHEET MATERIAL NOT OTHERWISE PROVIDED FOR

- D06N2211/00—Specially adapted uses

- D06N2211/12—Decorative or sun protection articles

- D06N2211/26—Vehicles, transportation

- D06N2211/268—Airbags

-

- D—TEXTILES; PAPER

- D10—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B2331/00—Fibres made from polymers obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds, e.g. polycondensation products

- D10B2331/02—Fibres made from polymers obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds, e.g. polycondensation products polyamides

-

- D—TEXTILES; PAPER

- D10—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B—INDEXING SCHEME ASSOCIATED WITH SUBLASSES OF SECTION D, RELATING TO TEXTILES

- D10B2505/00—Industrial

- D10B2505/12—Vehicles

- D10B2505/124—Air bags

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/30—Woven fabric [i.e., woven strand or strip material]

- Y10T442/3179—Woven fabric is characterized by a particular or differential weave other than fabric in which the strand denier or warp/weft pick count is specified

- Y10T442/322—Warp differs from weft

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Mechanical Engineering (AREA)

- Dispersion Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Air Bags (AREA)

- Woven Fabrics (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Description

しかしながら、上記エアバッグは、収納性については改善されているものの、20g/m2以下の塗布量に調整した場合、上記のように樹脂が偏在している状態では、樹脂膜の破れが発生し易く、特に内圧保持性能が要求されるエアバッグに対して低通気性を十分に満足するのは困難であった。

しかしながら、樹脂が含浸することにより、基布と樹脂の接着性は向上するものの、織物表面に位置する樹脂膜が薄いため、同様に樹脂膜の破れが発生し易く、特に内圧保持性能が要求されるエアバッグに対して低通気性を十分に満足するのは困難であった。

1.合成繊維フィラメントから構成された織物の少なくとも片面に、20g/m2以下のシリコーン樹脂が塗布されてなるエアバッグ用コーティング基布において、コーティングされた基布の経クリンプ率が緯クリンプ率より小さく、経クリンプ率が4%以下、緯クリンプ率と経クリンプ率の差が0.8〜3.0%であり、コーティング基布の100kPa差圧下での通気度が0.02L/cm2/min以下であることを特徴とするエアバッグ用コーティング基布。

2.合成繊維フィラメントから構成された織物の少なくとも片面に、20g/m2以下のシリコーン樹脂が塗布されてなるエアバッグ用コーティング基布において、コーティング前のベース基布の経クリンプ率が緯クリンプ率より小さく、経クリンプ率が4%以下であり、コーティング基布の100kPa差圧下での通気度が0.02L/cm2/min以下であることを特徴とするエアバッグ用コーティング基布。

3.製織時の基布の経糸テンションが0.16cN/dtex以上0.40cN/dtex以下であることを特徴とする、上記1または2のいずれかに記載のエアバッグ用コーティング基布。

4.織物を構成するフィラメントの総繊度が、200〜470dtexである上記1〜3のいずれかに記載のエアバッグ用コーティング基布。

5.織物のカバーファクターが、1,800〜2,500である上記1〜4のいずれかに記載のエアバッグ用コーティング基布。

6.上記1〜5のいずれかに記載のエアバッグ用コーティング基布の製造方法であって、樹脂の塗布方法がナイフコート方式であり、使用するナイフの先端半径が0.5mm以下であり、ナイフコーティング時における織物の長さ方向の張力が0.10cN/dtex以下である事を特徴とするエアバッグ用コーティング基布の製造方法。

本発明において、合成繊維フィラメントから構成された織物とは、合成繊維フィラメント糸条を用いて製織される織物を意味する。織物は、機械的強度に優れ、厚さを薄くできるという点で優れている。織物の組織は、例えば、平織、綾織、朱子織およびこれらの変化織、多軸織などが適用でき、なかでも機械的強度により優れる平織物が特に好ましい。

また、基布製織時の経糸本数を減らすことにより、経糸へのテンションが係りやすくなるため、クリンプ率が本願発明範囲に入りやすくなると考えられる。

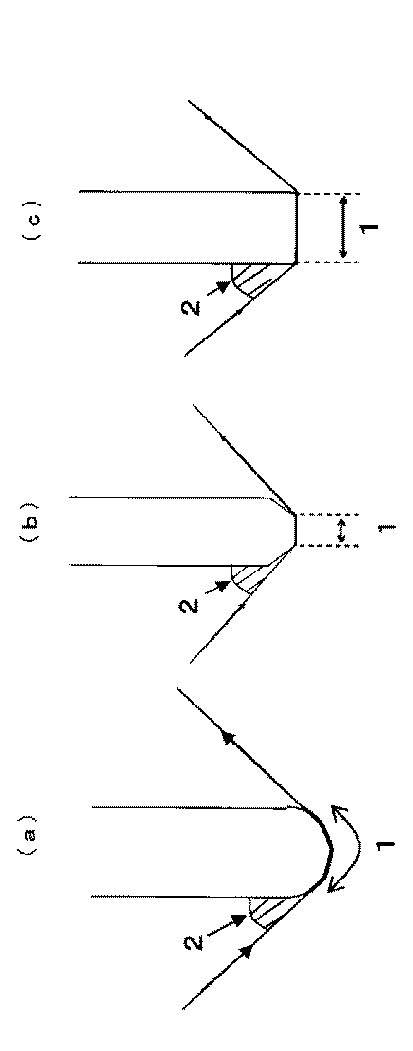

樹脂を塗布する方法としては、従来の公知の方法が用いられるが、コート量の調整の容易さや異物(突起物)混入時の影響の点から、ナイフコートが最も好ましい。本発明において、ナイフコートの際に使用されるナイフは、その刃の先端形状として、半円状、角状等が使用できる(図1を参照)。

CF=√(経糸の総繊度)×経糸密度+√(緯糸の総繊度)×緯糸密度

なお、総繊度の単位はdtex、織密度の単位は本/2.54cmである。

JIS L−1095 9.4.1記載の方法で測定した。

(2)フィラメント数

フィラメント糸条の断面写真よりフィラメント数を数えた。

JIS L−1096 8.6.1記載の方法で測定した。

(4)クリンプ率

JIS L−1096 6.7 B法記載の方法で測定した。

シリコーン樹脂の0.5mmの一様な厚さの膜を作製し、チャック間10mmにて10mm/minの速度で引張試験を行い、破断時の強度及び伸度を測定した。樹脂の乾燥温度、時間は、実際に布帛に塗布し、樹脂を硬化させる際の条件を採用した。

JIS L 1096 8.4.2記載の方法にしたがって、コーティング基布の質量を測定した。次に、ブランク試料として、樹脂を塗布せずにコーティング時と同じ条件で加工処理を行った後、JIS L 1096 8.4.2記載の方法にしたがってブランク試料の質量を測定した。その後、コーティング基布の質量とブランク試料の質量との差を塗布量として算出した。なお、塗布量は、1m2あたりの質量(g/m2)で表した。

100kPa圧力下での通気度を高圧通気度測定機(OEMシステム(株)製)を用いて測定した。

コーティング時において、所定の張力となるよう、布巻き取り側のローラーのトルクから示される張力を用いて設定した。この値を布幅、経糸の織密度、繊度で割り返した値を用いた。

(9)製織時の経糸張力

糸の張力測定装置を用い、織機稼動中に経糸ビームとバックローラーとの中間において、経糸一本当たりに加わる張力を測定した。製織稼動時間10分間の最大値5点と最小値5点を抽出し平均を取ることで経糸一本当たりの張力とし繊度で割り返した値を用いた。

総繊度が470dtex、72フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度45本/2.54cm、緯密度47本/2.54cm、カバーファクターが1,994の織物を得た。この時、経クリンプ率は3.1%、緯クリンプ率は5.6%であった。この織物の片面に、シリコーン樹脂の膜強度が4.8MPa、膜伸度が378%であり、樹脂の粘度が22Pa・secに調整した無溶剤系シリコーン樹脂を、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.07cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を15g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、低塗布量にも関わらず、極めて低い通気度を示した。

総繊度が470dtex、144フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度45本/2.54cm、緯密度47本/2.54cm、カバーファクターが1,994の織物を得た。この時、経クリンプ率は3.9%、緯クリンプ率は4.7%であった。この織物の片面に、実施例1同様のシリコーン樹脂及びコーティング方法、条件にて塗布し、塗布量を14g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、低塗布量にも関わらず、極めて低い通気度を示した。

総繊度が470dtex、144フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度50本/2.54cm、緯密度52本/2.54cm、カバーファクターが2,211の織物を得た。この時、経クリンプ率は3.6%、緯クリンプ率は5.1%であった。この織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.06cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を16g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、低塗布量にも関わらず、極めて低い通気度を示した。

総繊度が350dtex、108フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度54本/2.54cm、緯密度56本/2.54cm、カバーファクターが2,058の織物を得た。この時、経クリンプ率は3.5%、緯クリンプ率は5.4%であった。この織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.05cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を18g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、低塗布量にも関わらず、極めて低い通気度を示した。

実施例1と同様の織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.2mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.08cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を10g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、低塗布量にも関わらず、極めて低い通気度を示した。

総繊度が470dtex、72フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度46本/2.54cm、緯密度46本/2.54cm、カバーファクターが1,994の織物を得た。この時、経クリンプ率は5.6%、緯クリンプ率は3.9%であった。この織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.03cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を20g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、通気性能が極めて悪かった。これは、コート時に生じる基布の動きによりコーティング樹脂が内部まで浸透したため、付着量が20g/m2を越えると同時に通気度低減のための所定の位置にコーティング皮膜が形成されず、通気度低減が達成されなかったと考えられる。

総繊度が470dtex、72フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度46本/2.54cm、緯密度46本/2.54cm、カバーファクターが1,994の織物を得た。この時、経クリンプ率は5.0%、緯クリンプ率は4.2%であった。この織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.12cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理し、塗布量を12g/m2にしたコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は、通気性能が極めて悪かった。これは、コーティング時に与えた基布のテンションが高く、織物を構成する経緯の糸の動きが生じることにより空隙が生じ、付着量は12g/m2と低減されたものの通気度低減のための所定の位置にコーティング皮膜が形成されず、通気度低減が達成されなかったと考えられる。

総繊度が470dtex、144フィラメントのポリアミド66マルチフィラメント糸を、平織りにてウォータージェットルームにて製織した。次いで、沸水にて収縮加工した後、110℃で乾燥仕上げをし、経密度46本/2.54cm、緯密度47本/2.54cm、カバーファクターが2,016の織物を得た。この時、経クリンプ率は4.5%、緯クリンプ率は3.5%であった。この織物の片面に、実施例1同様のシリコーン樹脂を用い、先端形状が半円状で、先端部半径Rが0.3mmのナイフを用い、コーティング時の織物の長さ方向の張力を0.07cN/dtexに設定し、フローティングナイフコートにて塗布した。さらに190℃で2分間硬化処理した後の塗布量が22g/m2であるコーティング基布を得た。得られたコーティング基布の特性を評価し、表1に示した。得られた基布は通気性能が良好であったものの、塗布量20g/m2以下を達成出来なかった。これは、コート時に生じる基布の動きによりコーティング樹脂が内部まで浸透したため、付着量が20g/m2を越えると同時に通気度低減のための所定の位置にコーティング皮膜が形成されず、通気度低減が達成されなかったと考えられる。比較例1とでは、基布クリンプ率、コーティングテンション等が本願発明に近い条件であるため、dpfが低いことによる付着量増大は見られるものの、低通気度が達成されたと考えられる。

2 樹脂

Claims (6)

- 合成繊維フィラメントから構成された織物の少なくとも片面に、20g/m2以下のシリコーン樹脂が塗布されてなるエアバッグ用コーティング基布において、コーティングされた基布の経クリンプ率が緯クリンプ率より小さく、経クリンプ率が4%以下、緯クリンプ率と経クリンプ率の差が0.8〜3.0%であり、コーティング基布の100kPa差圧下での通気度が0.02L/cm2/min以下であることを特徴とするエアバッグ用コーティング基布。

- 合成繊維フィラメントから構成された織物の少なくとも片面に、20g/m2以下のシリコーン樹脂が塗布されてなるエアバッグ用コーティング基布において、コーティング前のベース基布の経糸方向の織密度が緯糸方向の織密度に対して2%以上小さく、経クリンプ率が緯クリンプ率より小さく、経クリンプ率が4%以下であり、コーティング基布の100kPa差圧下での通気度が0.02L/cm2/min以下であることを特徴とするエアバッグ用コーティング基布。

- 織物を構成するフィラメントの総繊度が、200〜470dtexである請求項1または2に記載のエアバッグ用コーティング基布。

- 織物のカバーファクターが、1,800〜2,500である請求項1〜3のいずれか1項に記載のエアバッグ用コーティング基布。

- 製織時の基布の経糸テンションが0.16cN/dtex以上0.40cN/dtex以下であることを特徴とする請求項1〜4のいずれか1項に記載のエアバッグ用コーティング基布の製造方法。

- 請求項1〜4のいずれかに記載のエアバッグ用コーティング基布の製造方法であって、樹脂の塗布方法がナイフコート方式であり、使用するナイフの先端半径が0.5mm以下であり、ナイフコーティング時における織物の長さ方向の張力が0.08cN/dtex以下である事を特徴とするエアバッグ用コーティング基布の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012023849 | 2012-02-07 | ||

| JP2012023849 | 2012-02-07 | ||

| PCT/JP2013/052692 WO2013118755A1 (ja) | 2012-02-07 | 2013-02-06 | エアバッグ用コーティング基布及びエアバッグ用コーティング基布の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2013118755A1 JPWO2013118755A1 (ja) | 2015-05-11 |

| JP5994792B2 true JP5994792B2 (ja) | 2016-09-21 |

Family

ID=48947516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013557538A Active JP5994792B2 (ja) | 2012-02-07 | 2013-02-06 | エアバッグ用コーティング基布及びエアバッグ用コーティング基布の製造方法 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US9650729B2 (ja) |

| EP (1) | EP2813606B1 (ja) |

| JP (1) | JP5994792B2 (ja) |

| KR (1) | KR101989210B1 (ja) |

| CN (1) | CN104093894B (ja) |

| BR (1) | BR112014019559B1 (ja) |

| ES (1) | ES2642000T3 (ja) |

| PL (1) | PL2813606T3 (ja) |

| PT (1) | PT2813606T (ja) |

| WO (1) | WO2013118755A1 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104271822B (zh) * | 2012-05-11 | 2016-07-27 | 东洋纺株式会社 | 一种无涂层安全气囊用织物 |

| PT3040246T (pt) | 2013-08-26 | 2018-06-04 | Toyo Boseki | Tecido revestido para airbag |

| CN104743386B (zh) * | 2013-12-25 | 2017-08-08 | 旭化成株式会社 | 宽幅高密度织物卷 |

| EP3127759B1 (en) * | 2014-03-31 | 2019-02-06 | Toyobo Co., Ltd. | Coated fabric for airbag |

| JP6743695B2 (ja) * | 2015-03-30 | 2020-08-19 | 東レ株式会社 | エアバッグ用コート基布、エアバッグおよびエアバッグ用コート基布の製造方法 |

| KR102124508B1 (ko) * | 2015-09-30 | 2020-06-18 | 코오롱인더스트리 주식회사 | 에어백 원단 및 그 제조방법 |

| CN108368672A (zh) * | 2015-12-16 | 2018-08-03 | 东洋纺株式会社 | 气囊用涂层基底织物及其制造方法 |

| CN108699763B (zh) * | 2016-03-16 | 2021-09-14 | 东洋纺株式会社 | 气囊用涂层基底织物及其制造方法 |

| US20170342655A1 (en) * | 2016-05-25 | 2017-11-30 | Milliken & Company | Process for coating both sides of a web in one pass |

| CN109715871A (zh) * | 2016-10-21 | 2019-05-03 | 嘉兴德永纺织品有限公司 | 纺织机、纺织物的制造方法和超高密度纺织物 |

| WO2019065880A1 (ja) * | 2017-09-29 | 2019-04-04 | 東洋紡株式会社 | エアバッグ基布およびそれを含むエアバッグ |

| WO2019167820A1 (ja) * | 2018-02-28 | 2019-09-06 | 東洋紡株式会社 | エアバッグ用ノンコート基布、エアバッグ用コーティング基布およびそれを用いたエアバッグ |

| WO2020153446A1 (ja) * | 2019-01-23 | 2020-07-30 | 東洋紡株式会社 | エアバッグ用コーティング基布およびそれを含むエアバッグ |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2853936B2 (ja) | 1992-06-26 | 1999-02-03 | 東レ株式会社 | エアバッグ |

| US6632754B1 (en) * | 1997-01-16 | 2003-10-14 | Precision Fabrics Group, Inc. | Unbalanced twill weave fabric and airbag device |

| JPH11227550A (ja) * | 1998-02-17 | 1999-08-24 | Toyoda Gosei Co Ltd | 自動車用エアバッグ |

| JP3871103B2 (ja) * | 1999-02-15 | 2007-01-24 | 東レ株式会社 | エアバッグ用基布およびエアバッグ |

| US6429155B1 (en) * | 1999-06-17 | 2002-08-06 | Milliken & Company | Low permeability airbag cushions having film coatings of extremely low thickness |

| US7572744B1 (en) * | 2000-07-25 | 2009-08-11 | Asahi Kasei Kabushiki Kaisha | Stretchable high-density woven fabric |

| JP3544179B2 (ja) * | 2001-01-17 | 2004-07-21 | 東洋紡績株式会社 | 高密度織物の製織法 |

| CN100507142C (zh) * | 2001-02-01 | 2009-07-01 | 旭化成株式会社 | 涂硅酮布及气囊 |

| JP4207637B2 (ja) * | 2003-04-10 | 2009-01-14 | 東レ株式会社 | カーテンエアバッグ用基布およびカーテンエアバッグおよびその製造方法 |

| JP4306392B2 (ja) * | 2003-09-29 | 2009-07-29 | 東洋紡績株式会社 | ノンコートエアバッグ用基布およびその製法 |

| US7732356B2 (en) * | 2004-07-23 | 2010-06-08 | Highland Industries, Inc. | Fabric having balanced elongation |

| ATE518027T1 (de) * | 2006-04-12 | 2011-08-15 | Global Safety Textiles Gmbh | Airbaggewebe |

| JP5469292B2 (ja) | 2006-11-30 | 2014-04-16 | セーレン株式会社 | エアバッグ用基布及びエアバッグ |

| JP4797982B2 (ja) * | 2006-12-28 | 2011-10-19 | 東洋紡績株式会社 | エアバッグ用織物 |

| JP2008285766A (ja) * | 2007-05-15 | 2008-11-27 | Toray Ind Inc | エアバッグ用コート布、エアバッグおよびエアバッグ用コート布の製造方法 |

| KR101492303B1 (ko) | 2007-12-07 | 2015-02-11 | 도요보 가부시키가이샤 | 에어백용 포백 |

| JP4470125B1 (ja) | 2008-11-17 | 2010-06-02 | ダイキン工業株式会社 | 冷却部材、その製造方法、及び製造装置 |

| US9790624B2 (en) * | 2009-05-29 | 2017-10-17 | Toyobo Co., Ltd. | Coating fabric for airbags and method for manufacturing the same |

| JP5359714B2 (ja) | 2009-09-09 | 2013-12-04 | 東レ株式会社 | エアバッグ用基布 |

| JP5403150B2 (ja) * | 2010-10-26 | 2014-01-29 | 東洋紡株式会社 | エアバッグ用コーティング基布 |

| EP2692920A4 (en) * | 2011-03-31 | 2014-12-10 | Kolon Inc | TWO-LAYER AIR-INFLATABLE FABRIC AND MANUFACTURING METHOD THEREFOR |

| JP5257498B2 (ja) | 2011-10-03 | 2013-08-07 | 東洋紡株式会社 | 剥離強度に優れたエアバッグ用コート布帛 |

-

2013

- 2013-02-06 ES ES13746834.4T patent/ES2642000T3/es active Active

- 2013-02-06 EP EP13746834.4A patent/EP2813606B1/en active Active

- 2013-02-06 CN CN201380008224.0A patent/CN104093894B/zh active Active

- 2013-02-06 US US14/377,252 patent/US9650729B2/en active Active

- 2013-02-06 JP JP2013557538A patent/JP5994792B2/ja active Active

- 2013-02-06 KR KR1020147024261A patent/KR101989210B1/ko not_active Expired - Fee Related

- 2013-02-06 WO PCT/JP2013/052692 patent/WO2013118755A1/ja not_active Ceased

- 2013-02-06 PL PL13746834T patent/PL2813606T3/pl unknown

- 2013-02-06 PT PT137468344T patent/PT2813606T/pt unknown

- 2013-02-06 BR BR112014019559-5A patent/BR112014019559B1/pt not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| US20150017859A1 (en) | 2015-01-15 |

| KR20140126354A (ko) | 2014-10-30 |

| BR112014019559B1 (pt) | 2022-02-01 |

| CN104093894B (zh) | 2017-03-15 |

| BR112014019559A2 (ja) | 2021-11-30 |

| PT2813606T (pt) | 2017-10-05 |

| KR101989210B1 (ko) | 2019-06-13 |

| JPWO2013118755A1 (ja) | 2015-05-11 |

| EP2813606A1 (en) | 2014-12-17 |

| CN104093894A (zh) | 2014-10-08 |

| US9650729B2 (en) | 2017-05-16 |

| PL2813606T3 (pl) | 2017-12-29 |

| EP2813606B1 (en) | 2017-07-19 |

| EP2813606A4 (en) | 2015-10-14 |

| BR112014019559A8 (pt) | 2017-07-11 |

| ES2642000T3 (es) | 2017-11-14 |

| WO2013118755A1 (ja) | 2013-08-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5994792B2 (ja) | エアバッグ用コーティング基布及びエアバッグ用コーティング基布の製造方法 | |

| JP4756407B2 (ja) | エアバッグ用コーティング基布及びその製造方法 | |

| JP5403150B2 (ja) | エアバッグ用コーティング基布 | |

| EP3619078B1 (en) | Low permeability and high strength woven fabric and methods of making the same | |

| US20210122323A1 (en) | Coated Fabric for Airbag | |

| JP6350650B2 (ja) | エアバッグ用コート基布 | |

| EP3371357A1 (en) | Low permeability and high strength fabric and methods of making the same | |

| JP5626495B2 (ja) | エアバッグ用コート布及びその製造方法 | |

| JP5549172B2 (ja) | エアバッグ用コート布 | |

| JP6973373B2 (ja) | エアバッグ用コーティング基布およびその製造方法 | |

| JPWO2017104529A1 (ja) | エアバッグ用コーティング基布及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150527 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160628 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160726 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160808 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5994792 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |