JP5987397B2 - Friction stir welding equipment - Google Patents

Friction stir welding equipment Download PDFInfo

- Publication number

- JP5987397B2 JP5987397B2 JP2012071925A JP2012071925A JP5987397B2 JP 5987397 B2 JP5987397 B2 JP 5987397B2 JP 2012071925 A JP2012071925 A JP 2012071925A JP 2012071925 A JP2012071925 A JP 2012071925A JP 5987397 B2 JP5987397 B2 JP 5987397B2

- Authority

- JP

- Japan

- Prior art keywords

- probe

- stir welding

- friction stir

- shoulder

- moving mechanism

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Pressure Welding/Diffusion-Bonding (AREA)

Description

本発明は、ワークの摩擦撹拌接合に用いる摩擦撹拌接合装置に関するものである。 The present invention relates to a friction stir welding apparatus used for workpiece friction stir welding.

摩擦撹拌接合は、摩擦撹拌接合ツールに装備されたプローブ(棒状突起物、ピン)を、ワークの接合部に回転させながら押し付けてワーク内に没入させて、該ワークの接合部に摩擦熱を発生させて該接合部を軟化させると共に、上記プローブの回転力により、該プローブの周囲にワークの素材の塑性流動領域を形成させて撹拌混合して、複数のワークを一体に接合する手法である。かかる摩擦撹拌接合は、摩擦撹拌接合時に生じる接合反力が小さいアルミ合金材の薄板(10mm以下)の接合を中心に利用されてきている。 In friction stir welding, the probe (rod-like protrusion, pin) equipped on the friction stir welding tool is pressed against the workpiece joint while rotating and immersed in the workpiece, and friction heat is generated at the workpiece joint. In this method, the joint is softened and a plastic flow region of the workpiece material is formed around the probe by the rotational force of the probe, and agitated and mixed to integrally join a plurality of workpieces. Such friction stir welding has been used mainly for joining thin aluminum alloy materials (less than 10 mm) with a small joining reaction force generated during friction stir welding.

摩擦撹拌接合に用いる摩擦撹拌接合ツールは、上記ワークの接合部に没入させるためのプローブの基端側に、該プローブよりも大径としてワークの接合部近傍の表面に接触させるためのショルダーを一体に設けた形式のものが主として用いられていた。 The friction stir welding tool used for friction stir welding is integrated with a shoulder for contacting the surface of the workpiece in the vicinity of the workpiece with a larger diameter than the probe on the proximal end side of the probe for immersing the workpiece in the joint. The type provided in was mainly used.

上記摩擦撹拌接合ツールを用いる摩擦撹拌接合装置は、摩擦撹拌接合ツールを回転駆動可能に備えた主軸ユニットと、接合対象のワークとについて、ワークの接合線に沿う方向となるX軸方向と、鉛直方向であるZ軸方向と、上記X軸方向に直交する水平方向であるY軸方向の相対位置を制御する必要があることから、一般に、3軸門型加工機のような装置構成とされていた。 In the friction stir welding apparatus using the friction stir welding tool, the spindle unit provided with the friction stir welding tool so as to be rotationally driven, and the workpiece to be joined, the X-axis direction which is a direction along the workpiece joining line, and the vertical Since it is necessary to control the relative position in the Z-axis direction, which is the direction, and the Y-axis direction, which is the horizontal direction orthogonal to the X-axis direction, it is generally configured as an apparatus configuration such as a triaxial portal machine. It was.

又、摩擦撹拌されたワークの処理部に表面欠陥が発生することの抑制を目的として、たとえば、摩擦撹拌装置が、ピンと、該ピンの回転機構と、上記ピンを被加工物に押し付ける第1の押圧機構と、上記ピンを挿入するための挿入孔を備えた治具と、該治具を被加工物に摺動可能に押し付ける第2の押圧機構と、押圧制御部とを備えた構成とする。且つ、上記押圧制御部は、上記回転機構により回転するピンの先端部が上記第1の押圧機構により被加工物に没入されている状態から、上記ピン及び治具と、被加工物とを相対的に移動させながら、上記ピンの先端部が徐々に被加工物から引き抜かれるように上記第1の押圧機構を制御する機能を備えたものとすることが従来提案されている(たとえば、特許文献1参照)。 For the purpose of suppressing the occurrence of surface defects in the processing portion of the workpiece subjected to friction stirring, for example, the friction stirring device includes a pin, a rotation mechanism of the pin, and a first pressing the pin against the workpiece. A pressing mechanism, a jig provided with an insertion hole for inserting the pin, a second pressing mechanism that slidably presses the jig against a workpiece, and a pressing control unit are provided. . In addition, the pressing control unit moves the pin, the jig, and the workpiece relative to each other from the state in which the tip of the pin rotated by the rotating mechanism is immersed in the workpiece by the first pressing mechanism. In the past, it has been proposed to have a function of controlling the first pressing mechanism so that the tip of the pin is gradually pulled out from the workpiece while being moved in a moving manner (for example, Patent Documents). 1).

ところで、摩擦撹拌接合は、当初、ワークの接合部が平坦な場合に適用されていたが、近年、ワークのすみ肉の接合について摩擦撹拌接合を適用することが提案されてきている(たとえば、特許文献2参照)。 By the way, although friction stir welding was originally applied when the joint part of a workpiece | work was flat, applying friction stir welding about the joining of the fillet of a workpiece | work has been proposed in recent years (for example, patent) Reference 2).

ところが、特許文献2に示されたワークのすみ肉の接合に摩擦撹拌接合を適用する手法は、プローブ(プローブ本体)と、該プローブの基端側の外周に配置した固定式(不回転)のショルダー(押さえブロック)とからなる摩擦撹拌接合ツールを用いるようにしてあるが、該摩擦撹拌接合ツールは、上記プローブと上記固定式のショルダーが一緒に上下動するようにしてあると共に、上記プローブのワークに対する押し付けに伴って、上記ショルダーがワークに対して押し付けられる構成となっている。そのために、以下のような問題が生じる。

However, the technique of applying friction stir welding to the joining of the fillet of the workpiece shown in

すなわち、上記プローブをワークに没入させるのは、ワークの接合部で軟化させたワークの素材を撹拌するためであり、一方、上記固定式のショルダーをワークの表面に押し付けるのは、上記ワークの接合部でプローブにより撹拌される軟化したワークの素材が外にはみ出さないように該ワークの面を押して成形するためである。したがって、上記プローブをワークに対して押し付けることと、上記固定式のショルダーをワークに対して押し付けることでは、目的が全く異なり、それぞれの目的に応じた適正な押し圧は相違する。しかし、上記特許文献2に示されたものでは、上記プローブの押し圧と、上記固定式のショルダーの押し圧の双方を適正に設定することは困難である。

That is, the probe is immersed in the workpiece in order to stir the material of the workpiece softened at the workpiece joint, while the fixed shoulder is pressed against the surface of the workpiece. This is because the surface of the workpiece is pressed and molded so that the material of the softened workpiece stirred by the probe does not protrude outside. Therefore, the purpose is completely different between pressing the probe against the workpiece and pressing the fixed shoulder against the workpiece, and the appropriate pressing pressure according to each purpose is different. However, in the one disclosed in

更に、上記特許文献2に示された摩擦撹拌接合ツールは、プローブと、上記固定式のショルダーとの高さ方向(プローブの軸心方向)の位置関係が不変である。

Furthermore, in the friction stir welding tool shown in

このため、上記特許文献2に示されたものでは、ワークの摩擦撹拌接合の施工に必要な力と位置とのバランスをとる必要があり、施工裕度が小さくなってしまう。

For this reason, in what was shown by the said

又、ワークのすみ肉の摩擦撹拌接合を行うときには、上記固定式のショルダーを、ワークの接合線を挟んだ2つの面に接触させる必要があるが、該固定式のショルダーに、上記ワークの2つの面に対する片当りが生じると、該片当りした個所で押し圧が費やされることで、上記ワークに没入させるために上記プローブに作用させている押し圧が変化してしまう虞がある。更には、上記固定式のショルダーのワークに対する片当りによって、上記プローブが押し戻されて、摩擦撹拌接合の施工中にワークに没入させているプローブの位置を保持できなくなる虞もある。 Further, when performing friction stir welding of the fillet of the workpiece, the fixed shoulder needs to be brought into contact with the two surfaces sandwiching the workpiece joining line. When one piece comes into contact with one surface, a pressing pressure is consumed at the place where the piece comes into contact, and there is a possibility that the pressing pressure applied to the probe to be immersed in the workpiece changes. Furthermore, the probe may be pushed back due to the contact of the fixed shoulder with the work, and the position of the probe immersed in the work during the friction stir welding may not be maintained.

更に、ワークの厚みの全体に亘って良好な摩擦撹拌接合を実施するためには、該ワークの厚みに応じて、該ワークに対して没入させるプローブの没入量(摩擦撹拌高さ)を変化させる必要がある。しかし、上記特許文献2に示されたものでは、プローブと固定式のショルダーの位置関係が不変であるため、厚みの異なるワークの摩擦撹拌接合を行うためには、それぞれのワークの厚みに応じた別の摩擦撹拌接合ツールを用意する必要が生じてしまう。

Furthermore, in order to implement good friction stir welding over the entire thickness of the workpiece, the amount of immersion of the probe (friction stirring height) to be immersed in the workpiece is changed according to the thickness of the workpiece. There is a need. However, in the one shown in

なお、特許文献1に示されたものは、摩擦撹拌接合の処理が終了した後、第2の押圧機構によって治具を被加工物に押し付けて摺動させた状態で、第1の押圧機構により、上記治具の挿入孔の内側に配置されているピンを回転させたまま上記被加工物より徐々に引き抜くことで、該被加工物における上記ピンを引き抜いた部分に穴(キーホール)が形成されることを防ぐためのものにすぎない。

In addition, what was shown by

したがって、上記特許文献1に示されたものは、ワークのすみ肉の摩擦撹拌接合を行う場合に従来生じていた上述したような各問題を解決できるものではない。

Therefore, what was shown by the said

そこで、本発明は、ワークのすみ肉の摩擦撹拌接合を行う際に、摩擦撹拌接合ツールにおけるプローブの押し圧及び位置と、ショルダーの押し圧及び位置とを個別に設定することができて、プローブの没入によるワーク内部の撹拌と、ショルダーによるワークの面の成形とを効率よく且つ良好に行うことができる摩擦撹拌接合装置を提供しようとするものである。 Therefore, the present invention can individually set the pressing pressure and position of the probe and the pressing pressure and position of the shoulder in the friction stir welding tool when performing the friction stir welding of the fillet of the workpiece. It is an object of the present invention to provide a friction stir welding apparatus capable of efficiently and satisfactorily performing stirring inside the workpiece by immersion of the workpiece and molding of the surface of the workpiece by the shoulder.

本発明は、上記課題を解決するために、請求項1に対応して、回転駆動可能なプローブと、プローブ挿通孔を備えて該プローブの基端側の外周に配置した固定式ショルダーとを備えた摩擦撹拌接合ツールを有する摩擦撹拌接合装置において、上記固定式ショルダーを、すみ肉接合対象のワークの接合線を挟んだ傾斜面にそれぞれ接触させるための2つのワーク接触面による下端部を備えてなる構成とし、且つ、上記プローブのワークの接合線に直交する一方向の移動を制御するためのプローブ移動機構と、上記プローブ挿通孔より上記プローブが下方に突出する配置とされた状態で、上記固定式ショルダーの上記プローブの移動方向と同一の方向の移動を制御するためのショルダー移動機構とを、別体として備えてなる構成を有する摩擦撹拌接合装置とする。

In order to solve the above-mentioned problems, the present invention comprises, in correspondence with

又、上記構成において、上記プローブ移動機構と上記ショルダー移動機構に、上記プローブと上記固定式ショルダーを独立して位置制御及び押し圧制御する機能を備えるようにした構成とする。 In the above configuration, the probe moving mechanism and the shoulder moving mechanism, a configuration which is adapted comprises a position control and press pressure Gosuru function independently the probe and the fixed shoulder.

更に、上記各構成において、上記プローブ移動機構と上記ショルダー移動機構を、上記摩擦撹拌接合ツールを挟んで互いに対向するように配置させるようにした構成とする。 Furthermore, in each said structure, it is set as the structure which has arrange | positioned the said probe moving mechanism and the said shoulder moving mechanism so that it may mutually oppose on both sides of the said friction stir welding tool.

更に又、上記各構成において、上記プローブ移動機構に、上記ショルダー移動機構を保持させて、上記プローブ移動機構による上記プローブの移動と一緒に上記ショルダー移動機構を移動させることができるようにした構成とする。 Furthermore, in the above configuration, the probe moving mechanism, by holding the shoulder moving mechanism, configuration to be able to move the shoulder moving mechanism together with the movement of the probe by the probe moving mechanism and To do.

本発明の摩擦撹拌接合装置によれば、以下のような優れた効果を発揮する。

(1)回転駆動可能なプローブと、プローブ挿通孔を備えて該プローブの基端側の外周に配置した固定式ショルダーとを備えた摩擦撹拌接合ツールを有する摩擦撹拌接合装置において、上記固定式ショルダーを、すみ肉接合対象のワークの接合線を挟んだ傾斜面にそれぞれ接触させるための2つのワーク接触面による下端部を備えてなる構成とし、且つ、上記プローブのワークの接合線に直交する一方向の移動を制御するためのプローブ移動機構と、上記プローブ挿通孔より上記プローブが下方に突出する配置とされた状態で、上記固定式ショルダーの上記プローブの移動方向と同一の方向の移動を制御するためのショルダー移動機構とを、別体として備えてなる構成としてあるので、ワークの接合線の位置でのすみ肉の摩擦撹拌接合を行うことができる。

(2)又、ワークとの摩擦撹拌接合を、施工状態を安定させた状態で実施することができる。

(3)ワークのすみ肉の摩擦撹拌接合時に、固定式ショルダーのワークに対する片当りが生じたとしても、摩擦撹拌接合の施工状態が影響を受けて悪化することを防止できる。

(4)したがって、摩擦撹拌接合により製造する製品の品質の向上化を図ることができる。

(5)固定式ショルダーより突出させるプローブの突出量を変化させることができるため、摩擦撹拌接合ツールを交換することなく、様々な厚み、様々な素材のワークの摩擦撹拌接合に容易に適用することができる。

According to the friction stir welding apparatus of the present invention, the following excellent effects are exhibited.

(1) In the friction stir welding apparatus having a friction stir welding tool having a probe capable of rotational driving and a fixed shoulder provided with a probe insertion hole and disposed on the outer periphery on the proximal end side of the probe, the fixed shoulder Is provided with a lower end portion by two workpiece contact surfaces for contacting the inclined surfaces sandwiching the joining line of the workpiece to be joined with fillet, and is orthogonal to the workpiece joining line of the probe. Controls movement of the fixed shoulder in the same direction as the movement direction of the probe with a probe movement mechanism for controlling movement in the direction and the probe protruding downward from the probe insertion hole. And a shoulder moving mechanism for performing the friction stir welding of the fillet at the position of the workpiece joining line. Door can be.

(2) Further, the friction stir welding with the workpiece can be performed in a state where the construction state is stabilized.

(3) At the time of friction stir welding of the fillet of the work, even if a piece of contact with the work of the fixed shoulder occurs, the construction state of the friction stir welding can be prevented from being affected and deteriorated.

(4) Therefore, the quality of products manufactured by friction stir welding can be improved.

(5) Since the protruding amount of the probe protruding from the fixed shoulder can be changed, it can be easily applied to friction stir welding of workpieces of various thicknesses and materials without changing the friction stir welding tool. Can do.

以下、本発明を実施するための形態を図面を参照して説明する。 Hereinafter, embodiments for carrying out the present invention will be described with reference to the drawings.

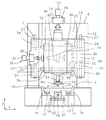

図1乃至図3(a)(b)は本発明の摩擦撹拌接合装置の実施の一形態を示すものである。 1 to 3 (a) and 3 (b) show an embodiment of the friction stir welding apparatus of the present invention.

すなわち、本発明の摩擦撹拌接合装置は、回転駆動可能なプローブ2と、該プローブ2の基端側の外周に配置した固定式(不回転)のショルダー3とからなる摩擦撹拌接合ツール1を備える。

That is, the friction stir welding apparatus according to the present invention includes a friction

且つ、本発明の摩擦撹拌接合装置は、上記摩擦撹拌接合ツール1におけるプローブ2を、摩擦撹拌接合の接合対象となるワーク4aと4bの接合線5の延びる方向としてのX軸方向に対して直交する一方向であるZ軸方向に沿って移動させるための第1のZ軸テーブルであるプローブ移動機構7と、上記固定式ショルダー3を上記Z軸方向に沿って移動させるための第2のZ軸テーブルであるショルダー移動機構8とを別体として具備し、更に、上記プローブ2及び固定式ショルダー3を一緒にワーク4aと4bに対して上記X軸方向に沿って相対移動させるためのX軸テーブル9と、上記プローブ2及び固定式ショルダー3を一緒に上記X軸方向及びZ軸方向に直交するY軸方向に移動させるためのY軸テーブル10とからなる構成の主軸位置決め機構6を備える。

In the friction stir welding apparatus according to the present invention, the

上記摩擦撹拌接合ツール1のプローブ2と固定式ショルダー3は、上記主軸位置決め機構6におけるプローブ移動機構7と、ショルダー移動機構8に個別に取り付けた構成としてある。

The

詳述すると、上記主軸位置決め機構6は、たとえば、図1及び図2に示すように、上記X軸方向とY軸方向を水平面内に配置し、上記Z軸方向を鉛直方向として、水平な架台11上に、すみ肉(内すみ)の接合対象となるワーク4aと4bを載置して接合線5(図3(a)(b)参照)の延びる方向に沿って移動させる形式の上記X軸テーブル9を設け、該X軸テーブル9を跨ぐ門型フレーム12に、上記プローブ移動機構7、ショルダー移動機構8及びY軸テーブル10を取り付けて支持させた3軸門型としてある。

More specifically, as shown in FIGS. 1 and 2, for example, the

上記X軸テーブル9は、上記X軸方向に延びるように上記架台11上に設けたガイドレール13と、水平な平板状として上記ガイドレール13にガイドブロック14を介してスライド自在に取り付けたX軸テーブル本体15と、該X軸テーブル本体15を上記ガイドレール13の長手方向に移動させるためのX軸方向の直動機構としてのボールねじ直動機構16とから構成されている。

The X-axis table 9 includes a

上記ボールねじ直動機構16は、サーボモータ17と、その出力側に取り付けた減速機18と、該減速機18の出力側に連結したねじ軸19と、該ねじ軸19に取り付けたナット部材20とを備えた構成とされている。

The ball screw

更に、上記ボールねじ直動機構16は、上記架台11上における上記X軸テーブル本体15との間となる個所に、上記ねじ軸19が上記ガイドレール13と平行に延びるようにした姿勢で設置されており、且つ上記ナット部材20が、上記X軸テーブル本体15に、ブラケット21を介して取り付けられている。

Further, the ball screw

これにより、上記X軸テーブル9は、上記ボールねじ直動機構16のサーボモータ17による上記減速機18を介したねじ軸19の回転駆動により、上記ナット部材20と一緒に上記X軸テーブル本体15を、上記X軸方向に移動させることができるようにしてある。この際、上記X軸テーブル9では、上記サーボモータ17の回転量の検出信号、もしくは、リニアゲージや変位センサ等の図示しない位置検出手段による上記ナット部材20やX軸テーブル本体15の位置の検出信号を基に、後述するように上記X軸テーブル本体15の上側に載置して保持させるワーク4a,4bの位置や移動速度を制御できるようにしてある。

Thereby, the X-axis table 9 is rotated together with the

上記X軸テーブル本体15の上側には、すみ肉の接合対象となるワーク4aと4bを保持するための治具22が設置されている。該治具22は、図3(a)に示すように、上記ワーク4aと4bが、接合線5を挟んで傾斜した配置となるように支持して、該ワーク4aと4bを、すみ肉の接合部が上方に開放されたV字状となる姿勢で保持するためのものである。

On the upper side of the X-axis table

上記治具22は、たとえば、X軸テーブル本体15の上側に設置するための支持ブロック22aを備える。該支持ブロック22aは、接合対象となるワーク4aと4bの接合線5の長さ寸法に対応する寸法でX軸方向に沿って延びる形状としてある。

The

上記支持ブロック22aの上面側には、X軸方向と直交する幅方向(Y軸方向)の中央部に、V字状の溝22bが、該支持ブロック22aの長手方向(X軸方向)の全長に亘り設けられている。

On the upper surface side of the

更に、上記支持ブロック22aは、上記V字状の溝22bにおける各斜面の上端部に、X軸方向に所定の配列で、個別の押さえ部材22cを、ボルト22dを介して取り外し可能に取り付けることができるようにした構成としてある。

Further, the

上記治具22は、上記V字状の溝22bの各斜面に沿わせて上記ワーク4aと4bを配置することにより、該V字状の溝22bの下端部で、該ワーク4aと4bの角継手によるすみ肉の接合部を突き合わせて配置できるようにしてある。更に、この状態で、上記治具22の溝22bの上端部には、上記ワーク4aと4bを個別に押さえるための各押さえ部材22cを、上記支持ブロック22aにボルト22dにより固定する。これにより、上記治具22は、上記ワーク4aと4bによるすみ肉の接合部の位置を、X軸方向の全長に亘って保持できるようにしてある。なお、図3(b)では、図示する便宜上、上記治具22の記載を省略してある。

The

上記治具22によるワーク4aと4bの保持は、摩擦撹拌接合に際して、該ワーク4aと4bの接合部に、上記摩擦撹拌接合ツール1を、プローブ2を没入させるような大きな力で押し付けても、上記ワーク4aと4bがずれないように保持できるようにしてあるものとする。

When the

なお、図3(a)では、ワーク4aと4bのすみ肉の接合部が角継手の場合を例示したが、すみ肉の接合部は、T字継手や重ね継手や十字継手であってもよい。これらの場合は、接合線5を挟んで配置されるワーク4aと4bの表面側が共に傾斜面となるように該ワーク4aと4bをそれぞれ配置するときの姿勢に応じて、該ワーク4aと4bを保持するための上記治具22の形状を適宜変更するようにすればよい。

3A illustrates the case where the fillet joints of the

この際、図3(a)に示すように、上記治具22は、すみ肉の接合対象となるワーク4aと4bを、接合線5を挟んで配置される該ワーク4aと4bの表面側が共に鉛直方向に対し等しい傾斜角度の傾斜面となる姿勢で保持できるようにすることが好ましい。しかし、上記ワーク4aと4bをすみ肉接合する継手の形状や配置によっては、上記治具22は、接合線5を挟んで配置されるワーク4aと4bの表面側が鉛直方向に対して互いに異なる傾斜角度となるように保持するようにしたものとしてもよいことは勿論である。

At this time, as shown in FIG. 3 (a), the

上記門型フレーム12には、第1のZ軸テーブルとなる上記プローブ移動機構7が取り付けられている。

The

上記プローブ移動機構7は、上記門型フレーム12に設置した鉛直方向(Z軸方向)のガイドレール23と、上記X軸方向に垂直な鉛直面に沿う平板状として上記ガイドレール23にガイドブロック24を介してスライド自在に取り付けた移動テーブル本体25と、該移動テーブル本体25を上記ガイドレール23の長手方向に移動させるためのZ軸方向の直動機構としてのボールねじ直動機構26とから構成されている。

The

上記ボールねじ直動機構26は、サーボモータ27と、その出力側に取り付けた減速機28と、該減速機28の出力側に連結したねじ軸29と、該ねじ軸29に取り付けたナット部材30とを備えた構成とされている。

The ball screw

更に、上記ボールねじ直動機構26は、上記門型フレーム12の上記プローブ移動機構7の設置側の面における上記移動テーブル本体25との間となる個所に、上記ねじ軸29が上記ガイドレール23と平行に延びるようにした姿勢で設置されており、且つ上記ナット部材30が、上記移動テーブル本体25に、ブラケット31を介して取り付けられている。

Further, the ball screw

これにより、上記プローブ移動機構7は、上記ボールねじ直動機構26のサーボモータ27による上記減速機28を介したねじ軸29の回転駆動により、上記ナット部材30と一緒に上記移動テーブル本体25を、Z軸方向に移動、すなわち、昇降動作させることができるようにしてある。この際、上記プローブ移動機構7では、上記サーボモータ27の回転量の検出信号、もしくは、リニアゲージや変位センサ等の図示しない位置検出手段による上記ナット部材30や移動テーブル本体25の位置の検出信号を基に、後述するように上記移動テーブル本体25にY軸テーブル10を介して保持される主軸ユニット32を上下方向へ移動させて、該主軸ユニット32の先端(下端)に取り付けられる上記プローブ2のZ軸方向の位置(上下方向位置)を制御できるようにしてある。

Thereby, the

更に、上記プローブ移動機構7では、上記ボールねじ直動機構26におけるナット部材30と、移動テーブル本体25に固定されているブラケット31との間に、ロードセル等の図示しない荷重計測手段を介装して備える。これにより、該プローブ移動機構7は、上記プローブ2をワーク4aと4bの接合部に押し付けるときに、上記図示しない荷重計測手段によって計測される上記プローブ2のワーク4aと4bの接合部に対する押し圧の計測信号を基に、上記サーボモータ27の動作を制御して、該プローブ2のワーク4aと4bの接合部に対する押し圧を制御できるようにしてある。

Further, in the

上記Y軸テーブル10は、上記移動テーブル本体25に設置したY軸方向のガイドレール33と、上記X軸方向に垂直な鉛直面に沿う平板状として上記ガイドレール33にガイドブロック34を介してスライド自在に取り付けたY軸テーブル本体35と、該Y軸テーブル本体35を上記ガイドレール33の長手方向に移動させるためのY軸方向の直動機構としてのボールねじ直動機構36とから構成されている。

The Y-axis table 10 slides on the

上記ボールねじ直動機構36は、サーボモータ37と、その出力側に取り付けた減速機38と、該減速機38の出力側に連結したねじ軸39と、該ねじ軸39に取り付けたナット部材40とを備えた構成とされている。

The ball screw

更に、上記ボールねじ直動機構36は、上記移動テーブル本体25におけるY軸テーブル10の設置側の面における上記Y軸テーブル本体35との間となる個所に、上記ねじ軸39が上記ガイドレール33と平行に延びるようにした姿勢で設置されており、且つ上記ナット部材40が、上記Y軸テーブル本体35に、ブラケット41を介して取り付けられている。

Further, the ball screw

これにより、上記Y軸テーブル10は、上記ボールねじ直動機構36のサーボモータ37による上記減速機38を介したねじ軸39の回転駆動により、上記ナット部材40と一緒に上記Y軸テーブル本体35を、Y軸方向、すなわち、上記X軸テーブル9によるワーク4aと4bの移動方向に直角な水平方向に横行させることができるようにしてある。この際、上記Y軸テーブル10では、上記サーボモータ37の回転量の検出信号、もしくは、リニアゲージや変位センサ等の図示しない位置検出手段による上記ナット部材40やY軸テーブル本体35の位置の検出信号を基に、後述するように上記Y軸テーブル本体35に保持される主軸ユニット32をY軸方向へ移動させて、該主軸ユニット32の下端に取り付けられる上記プローブ2のY軸方向の位置を制御できるようにしてある。

Thus, the Y-axis table 10 is rotated together with the

上記Y軸テーブル本体35には、上記したように、プローブ2用の回転駆動装置(図示せず)を備えた主軸ユニット32が取り付けられている。

As described above, the

上記主軸ユニット32は、下端側に下向きに突出する回転駆動軸(プローブ軸)42が設けてあり、該回転駆動軸42の下端に、上記摩擦撹拌接合ツール1のプローブ2の上端側が一体に接続されている。

The

ここで、上記プローブ2と固定式ショルダー3とからなる摩擦撹拌接合ツール1の構成の詳細について説明する。

Here, the details of the configuration of the friction

上記プローブ2は、軸心方向が上下方向となるように配置されていて、その上端に、上記したように、主軸ユニット32の回転駆動軸42が一体に接続されている。これにより、上記主軸ユニット32の回転駆動装置より上記回転駆動軸42を介して伝えられる回転駆動力により、上記プローブ2を回転駆動できるようにしてある。

The

上記固定式ショルダー3は、下端部が、2つのワーク接触面43aと43bとからなるV字形状としてX軸方向に沿って延びる形状としてある。上記ワーク接触面43aと43bは、上記X軸テーブル9上の治具22に保持されたワーク4aと4bの表面側の傾斜面に接触するような傾斜角度となるようにしてある。

The fixed

更に、上記固定式ショルダー3には、長手方向(X軸方向)の中間部に、プローブ挿通孔44が、上下方向に貫通して設けられた構成としてある。該プローブ挿通孔44は、プローブ2を挿通する部分と回転駆動軸42を挿通する部分を有し、プローブ2を挿通する部分の下端側の開口の中心位置が、上記固定式ショルダー3の下端部の2つのワーク接触面43aと43bが合わさるV字形状の頂点に対応するように設けられている。これにより、上記プローブ挿通孔44の回転駆動軸42の挿通部に、上記回転駆動軸42を挿通配置させて、上記プローブ2がプローブ挿通孔44より下方に突出するように配置させることができるようにしてある。更に、この状態で、上記固定式ショルダー3は、上記プローブ2及び回転駆動軸42に対して、軸心方向へ所定の範囲寸法でスライドさせることができるようにしてある。

Furthermore, the fixed

したがって、上記摩擦撹拌接合ツール1は、上記固定式ショルダー3の各ワーク接触面43aと43bを、上記X軸テーブル9上に治具22を介して保持されたワーク4aと4bの接合線5を挟んで配置される面にそれぞれ押し当てるようにして接触させることができるようにしてある。これにより、上記摩擦撹拌接合ツール1は、上記固定式ショルダー3の下端部のV字形状の頂点を、ワーク4aと4bの間の接合線5の位置に合わせて配置することができるようにしてあり、この状態の該固定式ショルダー3のプローブ挿通孔44より下方に突出させる上記プローブ2についても、上記ワーク4aと4bの接合線5の位置に配置させることができるようにしてある。

Therefore, the friction

上記構成としてある摩擦撹拌接合ツール1の固定式ショルダー3を保持させるためのショルダー移動機構8は、上記主軸ユニット32における上記プローブ移動機構7が配置されている側と反対側の側面に設けられている。

The

上記ショルダー移動機構8は、第2のZ軸テーブルとなるもので、上記主軸ユニット32の側面に設置した鉛直方向(Z軸方向)のガイドレール45と、上記X軸方向に垂直な鉛直面に沿う平板状として上記ガイドレール45にガイドブロック46を介してスライド自在に取り付けたテーブル本体47と、該テーブル本体47を上記ガイドレール45の長手方向に移動させるためのZ軸方向の直動機構としてのボールねじ直動機構48とから構成されている。

The

上記ボールねじ直動機構48は、サーボモータ49と、その出力側に取り付けた減速機50と、該減速機50の出力側に連結したねじ軸51と、該ねじ軸51に取り付けたナット部材52とを備えた構成とされている。

The ball screw

更に、上記ボールねじ直動機構48の減速機50は、上記主軸ユニット32の上記所定の側面に、上記ねじ軸51が上記ガイドレール45と平行に延びるようにした姿勢で、上記テーブル本体47と干渉しない位置に設置されており、且つ上記ナット部材52は、上記テーブル本体47に、ブラケット53を介して取り付けられている。

Further, the

更に、上記ショルダー移動機構8における上記テーブル本体47には、上記主軸ユニット32の下端側に配置されている上記摩擦撹拌接合ツール1に対応する位置まで延びる連結アーム54、たとえば、図1に示すように、略L字状の連結アーム54の上端側の一端部が取り付けてあり、該連結アーム54の他端部に、上記摩擦撹拌接合ツール1にて上記プローブ2の基端側外周位置に配置されている上記固定式ショルダー3の上端部が固定された構成としてある。

Further, the table

これにより、上記ショルダー移動機構8は、上記ボールねじ直動機構48のサーボモータ49による上記減速機50を介したねじ軸51の回転駆動により、上記ナット部材52と一緒に上記テーブル本体47を、Z軸方向に移動、すなわち、昇降動作させることができるようにしてある。この際、上記ショルダー移動機構8では、上記サーボモータ49の回転量の検出信号、もしくは、リニアゲージや変位センサ等の図示しない位置検出手段による上記ナット部材52やテーブル本体47の位置の検出信号を基に、上記テーブル本体47に連結アーム54を介して取り付けてある上記固定式ショルダー3を上下方向へ移動させて、該固定式ショルダー3のZ軸方向の位置(上下方向位置)を、上記プローブ2とは独立させて制御できるようにしてある。

Thereby, the

更に、上記ショルダー移動機構8では、上記ボールねじ直動機構48におけるナット部材52と、テーブル本体47に固定されているブラケット53との間に、ロードセル等の図示しない荷重計測手段を介装して備える。これにより、該ショルダー移動機構8は、上記固定式ショルダー3をワーク4aと4bの接合部に押し付けるときに、上記図示しない荷重計測手段によって計測される上記固定式ショルダー3のワーク4aと4bの接合部に対する押し圧の計測信号を基に、上記サーボモータ49の動作を制御して、該固定式ショルダー3のワーク4aと4bの接合部に対する押し圧を制御できるようにしてある。

Further, in the

以上の構成としてある本発明の摩擦撹拌接合装置を使用する場合は、先ず、図1、図2及び図3(a)に示すように、X軸テーブル9上に、ワーク4aと4bを、治具22を介して保持させる。

When using the friction stir welding apparatus of the present invention having the above-described configuration, first, as shown in FIGS. 1, 2, and 3A,

次に、上記摩擦撹拌接合ツール1は、上記主軸位置決め機構6におけるプローブ移動機構7とY軸テーブル10により、上記X軸テーブル9上に保持されたワーク4aと4bの位置に応じたZ軸方向位置及びY軸方向位置に配置させる。

Next, the friction

この際、上記摩擦撹拌接合ツール1の固定式ショルダー3を保持するショルダー移動機構8は、上記プローブ2を保持する主軸ユニット32に取り付けてあるため、上記主軸ユニット32の下端側に取り付けてある上記プローブ2と、ショルダー移動機構8に保持させてある上記固定式ショルダー3は、共通のY軸テーブル10の動作により、Y軸方向に一緒に移動させて、上記プローブ2及び固定式ショルダー3を、上記ワーク4aと4bの接合線5の位置に対応するY軸方向位置に位置合わせすることができる。

At this time, since the

この状態で、上記プローブ移動機構7による位置決め制御により、上記プローブ2を、上記ワーク4aと4bの接合線5における摩擦撹拌接合開始側となる一端側の近傍位置に配置させると共に、上記ショルダー移動機構8による位置決め制御により、上記固定式ショルダー3を、2つのワーク接触面43aと43bの双方が上記ワーク4aと4bの対応する面に接触して、該固定式ショルダー3の下端部のV字形状の頂点が、上記ワーク4aと4bの接合線5の一端部の上側に接するように配置させる。

In this state, by the positioning control by the

次に、上記プローブ移動機構7と上記ショルダー移動機構8は、それぞれ押し圧制御又は位置決め制御のうちの所望する制御モードに設定する。ここでは、たとえば、上記プローブ移動機構7とショルダー移動機構8を、共に押し圧制御に設定する。

Next, the

その後、本発明の摩擦撹拌接合装置では、上記主軸ユニット32により摩擦撹拌接合ツール1のプローブ2の回転を開始させてから、上記X軸テーブル9の動作を開始させて、該X軸テーブル9上のワーク4aと4bを、X軸方向に沿って上記摩擦撹拌接合ツール1の側へ移動させるようにする。

Thereafter, in the friction stir welding apparatus according to the present invention, the rotation of the

これにより、上記回転駆動されたプローブ2が、上記ワーク4aと4bの接合線5の位置へ没入されるようになるため、上記ワーク4aと4bの摩擦撹拌接合が開始され、その後、上記X軸テーブル9の動作による上記ワーク4aと4bのX軸方向に沿う移動を継続させることで、該ワーク4aと4bの上記接合線5に沿う摩擦撹拌接合が進行するようになる。

As a result, the rotationally driven

この際、上記プローブ2は、上記プローブ移動機構7により、ワーク4aと4bの接合部に対して、該接合部で軟化させる該ワーク4aと4bの素材を撹拌するのに適正な押し圧で押し付けることができる。一方、上記固定式ショルダー3は、上記ショルダー移動機構8により、ワーク4aと4bの接合部に対して、上記接合部でプローブ2により撹拌される軟化したワーク4aと4bの素材が該ワーク4aと4bの表面より外にはみ出さないように成形するのに適正な押し圧で押し付けることができる。

At this time, the

更に、上記固定式ショルダー3のワーク接触面43aと43bのいずれか一方が、ワーク4aと4bの対応する面に片当りする場合であっても、上記プローブ2のワーク4aと4bに対する押し圧が変化したり、該プローブ2の位置が保持できなくなる虞を解消することができる。

Furthermore, even when either one of the workpiece contact surfaces 43a and 43b of the fixed

したがって、上記プローブ2と固定式ショルダー3からなる上記摩擦撹拌接合ツール1により施工するワーク4aと4bの摩擦撹拌接合は、施工状態を安定化させることができる。

Therefore, the friction stir welding of the

上記ワーク4aと4bの接合線5の全長に亘る摩擦撹拌接合を施工させた後は、上記プローブ移動機構7及びショルダー移動機構8を共に位置制御モードに設定して、上記プローブ2及び固定式ショルダー3を、上記主軸ユニット32と共に、摩擦撹拌接合されたワーク4aと4bと干渉しない位置まで退避させて、該ワーク4aと4bのはね出し等を行うようにすればよい。

After the friction stir welding is performed over the entire length of the joining

なお、上記おいては、摩擦撹拌接合の施工の際に、プローブ2及び固定式ショルダー3を、プローブ移動機構7及びショルダー移動機構8により共に押し圧制御する場合について説明したが、摩擦撹拌接合の施工時に、上記プローブ2と固定式ショルダー3のいずれか一方、又は、双方を、対応するプローブ移動機構7とショルダー移動機構8により位置制御するようにしてもよい。

In the above description, the case where both the

このようにしても、本発明の摩擦撹拌接合装置では、摩擦撹拌接合の施工中に、プローブ2と固定式ショルダー3を独立してそれぞれ適正な状態に維持することができると共に、固定式ショルダー3のワーク4aと4bに対する片当りが生じた場合であっても、それがプローブ2の制御に影響する虞を解消できるため、ワーク4aと4bの摩擦撹拌接合の施工状態を安定化させることができる。

Even in this case, in the friction stir welding apparatus of the present invention, the

このように、本発明の摩擦撹拌接合装置によれば、ワーク4aと4bの接合線5に沿う位置でのすみ肉の摩擦撹拌接合を行うことができる。

Thus, according to the friction stir welding apparatus of the present invention, the friction stir welding of the fillet at the position along the joining

又、上記本発明の摩擦撹拌接合装置は、摩擦撹拌接合を実施する際に、プローブ2の位置及び押し圧と、固定式ショルダー3の位置及び押し圧を、それぞれ適正に制御することができて、ワーク4aと4bの摩擦撹拌接合を、施工状態を安定させた状態で実施することができる。

Moreover, the friction stir welding apparatus of the present invention can appropriately control the position and pressing pressure of the

しかも、上記ワーク4aと4bのすみ肉の摩擦撹拌接合では、上記固定式ショルダー3のワーク4aと4bに対する片当りが生じる虞があるが、該片当りが生じたとしても、摩擦撹拌接合の施工状態が影響を受けて悪化することを防止できる。

In addition, in the friction stir welding of the fillets of the

したがって、本発明の摩擦撹拌接合装置は、摩擦撹拌接合の施工条件の安定に伴い、摩擦撹拌接合により製造する製品の品質の向上化を図ることが可能になる。 Therefore, the friction stir welding apparatus of the present invention can improve the quality of products manufactured by friction stir welding as the construction conditions for friction stir welding are stabilized.

又、本発明の摩擦撹拌接合装置は、上記プローブ移動機構7と上記ショルダー移動機構8による上記プローブ2と固定式ショルダー3の位置制御により、固定式ショルダー3のプローブ挿通孔44の下方へ突出させるプローブ2の突出量を変化させることができる。

したがって、厚み寸法が異なるワーク4aと4bの摩擦撹拌接合を、摩擦撹拌接合ツール1を交換することなく施工することができる。又、摩擦撹拌接合を行うときには、ワーク4aと4bに対するプローブ2の没入量を自在に変更することができる。したがって、本発明の摩擦撹拌接合装置は、様々な厚み、様々な素材のワーク4aと4bの摩擦撹拌接合に容易に適用することができる。

Further, the friction stir welding apparatus according to the present invention causes the

Therefore, the friction stir welding of the

更に、上記プローブ移動機構7とショルダー移動機構8が、上記摩擦撹拌接合ツール1を間に挟んで互いに対向するように配置されているため、上記プローブ移動機構7がプローブ2をワーク4aと4bに対して押し付けるときの反力によるモーメントの水平方向成分と、上記ショルダー移動機構8が固定式ショルダー3をワーク4aと4bに対して押し付けるときの反力によるモーメントの水平方向成分の向きを、上記摩擦撹拌接合ツール1を中心に互いに対向させることができる。したがって、摩擦撹拌接合の施工時に本発明の摩擦撹拌接合装置全体に作用するモーメントを軽減させることができる。

Further, since the

上記実施の形態では、プローブ移動機構7に、固定式ショルダー3を保持したショルダー移動機構8を、Y軸テーブル10、及び、プローブ2を備えた主軸ユニット32を介して支持させる構成としてある。この構成は、通常、プローブ2のワーク4aと4bに対する押し圧が、固定式ショルダー3のワーク4aと4bに対する押し圧よりも大きいために、プローブ移動機構7におけるZ軸方向の直動機構としてのボールねじ直動機構26は、ショルダー移動機構8におけるZ軸方向の直動機構としてのボールねじ直動機構48よりも出力を大きくする必要があり、上記固定式ショルダー3のプローブ2に追従する移動は、上記出力の大きなプローブ移動機構7のボールねじ直動機構26によって行わせることができる点や、上記プローブ2と固定式ショルダー3のY軸方向の移動を共通のY軸テーブル10で実施できる点から考えると好ましい構成である。

In the above embodiment, the

しかし、上記ショルダー移動機構8は、上記プローブ移動機構7とは切り離して設けるようにしてもよい。この場合は、たとえば、上記プローブ移動機構7が取り付けられている門型フレーム12に対し、上記主軸ユニット32を挟んで反対側となる位置に、X軸テーブル9を跨ぐ別の門型フレームを設置して、該別の門型フレームに、上記ショルダー移動機構8を取り付けるようにすればよい。又、この場合は、上記別の門型フレームと上記ショルダー移動機構8との間に、上記Y軸テーブル10に同期して動作するY軸テーブルか、又は、上記ショルダー移動機構8をY軸方向に自在に移動できるように保持するためのY軸方向のガイド手段を介装させて設けるようにすればよい。

However, the

なお、本発明は上記実施の形態のみに限定されるものではなく、プローブ移動機構7とショルダー移動機構8における各Z軸方向の直動機構は、それぞれのZ軸方向の移動対象であるプローブ2とその関連機器や、固定式ショルダー3とその関連機器をZ軸方向に移動させることができるようにしてあれば、台形ねじによる直動機構や、落下防止策を講じたラックとピニオンによる直動機構、更には、油圧シリンダーによる直動機構等、ボールねじ直動機構26,48以外のいかなる形式の直動機構を採用してもよい。

Note that the present invention is not limited to the above embodiment, and the linear motion mechanism in each Z-axis direction in the

同様に、Y軸テーブル10とX軸テーブル9に装備する直動機構は、ボールねじ直動機構16,36以外のいかなる形式の直動機構を採用してもよい。

Similarly, the linear motion mechanism provided in the Y-axis table 10 and the X-axis table 9 may employ any type of linear motion mechanism other than the ball screw

プローブ移動機構7とショルダー移動機構8における荷重計測手段は、それぞれ対応するプローブ2や固定式ショルダー3のワーク4aと4bに対する押し圧を計測できるようにしてあれば、設置個所は適宜変更してもよく、又、ロードセル以外の任意の形式の荷重計測手段を採用してもよい。

If the load measuring means in the

摩擦撹拌接合ツール1の固定式ショルダー3は、下端部が2つのワーク接触面43aと43bとからなるV字形状として、すみ肉の接合を行うワーク4aと4bの接合線5を挟んだ傾斜面に沿わせて配置できる形状としてあれば、上部側の形状はいかなる形状であってもよい。

The fixed

摩擦撹拌接合の施工時に本発明の摩擦撹拌接合装置全体に作用するモーメントを軽減させるという観点から考えると、プローブ移動機構7とショルダー移動機構8は、摩擦撹拌接合ツール1を間に挟んで互いに対向するように配置することが望ましいが、摩擦撹拌接合ツール1を中心とするいかなる方向に、上記プローブ移動機構7とショルダー移動機構8を配置してもよい。

From the viewpoint of reducing the moment acting on the entire friction stir welding apparatus of the present invention during the construction of the friction stir welding, the

更に、本発明の摩擦撹拌接合装置の応用例として、摩擦撹拌接合ツール1におけるプローブ2の基端側外周位置に配置する固定式ショルダーを、下端部がV字形状としてある固定式ショルダー3に代えて、下端部が平面となる固定式ショルダーを用いる構成として、同一平面に配置した2つのワークの突き合わせ端部同士の摩擦撹拌接合を行うときに、個別のプローブ移動機構7とショルダー移動機構8により、プローブ2の位置及び押し圧と、固定式ショルダーの位置及び押し圧を独立して制御させるようにしてもよい。

Further, as an application example of the friction stir welding apparatus of the present invention, the fixed shoulder disposed at the base end side outer peripheral position of the

X軸テーブル9上に設けてワーク4aと4bを保持するための治具22は、支持ブロック22aのV字状の溝22bの各斜面に沿って配置されたワーク4aと4bを、変位を防止して保持できるようにしてあれば、たとえば、図4に示すように、上記V字状の溝22bの各斜面に沿って配置されたワーク4aと4bの該各斜面の上端側に位置する端面に、押さえ部材22cを押し付けるよう配置した状態で、該押さえ部材22cを、ボルト22dを介して支持ブロック22aに固定させる構成としてもよい。更には、ワーク4aと4bの支持ブロック22aへの固定は、X軸方向の所定間隔個所を、図3(a)に示した形式の固定手法と、図4に示した形式の固定手法を交互に用いて実施させるようにしてもよく、その他、図示した以外のいかなる形式の固定手法を採用してもよい。

The

その他本発明の要旨を逸脱しない範囲内で種々変更を加え得ることは勿論である。 Of course, various modifications can be made without departing from the scope of the present invention.

1 摩擦撹拌接合ツール

2 プローブ

3 固定式ショルダー

4a,4b ワーク

5 接合線

7 プローブ移動機構

8 ショルダー移動機構

43a,43b ワーク接触面

DESCRIPTION OF

Claims (4)

上記固定式ショルダーを、すみ肉接合対象のワークの接合線を挟んだ傾斜面にそれぞれ接触させるための2つのワーク接触面による下端部を備えてなる構成とし、

且つ、上記プローブのワークの接合線に直交する一方向の移動を制御するためのプローブ移動機構と、

上記プローブ挿通孔より上記プローブが下方に突出する配置とされた状態で、上記固定式ショルダーの上記プローブの移動方向と同一の方向の移動を制御するためのショルダー移動機構とを、別体として備えてなる構成を有すること

を特徴とする摩擦撹拌接合装置。 In a friction stir welding apparatus having a friction stir welding tool having a probe that can be driven to rotate, and a fixed shoulder provided with a probe insertion hole and disposed on the outer periphery on the proximal end side of the probe,

The fixed shoulder is configured to have a lower end portion by two workpiece contact surfaces for contacting the inclined surfaces sandwiching the joining line of the workpiece to be joined to fillet,

And a probe moving mechanism for controlling movement in one direction perpendicular to the joint line of the probe workpiece,

A shoulder movement mechanism for controlling the movement of the fixed shoulder in the same direction as the movement direction of the probe in a state where the probe protrudes downward from the probe insertion hole. A friction stir welding apparatus characterized by comprising:

請求項1記載の摩擦撹拌接合装置。 In the probe moving mechanism and the shoulder moving mechanism, the friction stir welding device according to claim 1, wherein as comprising a position control and press pressure Gosuru function independently the probe and the fixed shoulder.

請求項1又は2記載の摩擦撹拌接合装置。 The probe moving mechanism and the shoulder moving mechanism, the friction stir welding apparatus according to claim 1 or 2, wherein was set to be opposed to each other across the friction stir welding tool.

請求項1、2又は3記載の摩擦撹拌接合装置。 In the probe moving mechanism, the shoulder moving mechanism by holding the friction of claim 1, wherein which make it possible to move the shoulder moving mechanism together with the movement of the probe by the probe moving mechanism Stir welding device.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012071925A JP5987397B2 (en) | 2012-03-27 | 2012-03-27 | Friction stir welding equipment |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012071925A JP5987397B2 (en) | 2012-03-27 | 2012-03-27 | Friction stir welding equipment |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013202629A JP2013202629A (en) | 2013-10-07 |

| JP5987397B2 true JP5987397B2 (en) | 2016-09-07 |

Family

ID=49522322

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012071925A Active JP5987397B2 (en) | 2012-03-27 | 2012-03-27 | Friction stir welding equipment |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5987397B2 (en) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101630686B1 (en) * | 2014-11-27 | 2016-06-15 | (주)대성하이텍 | Plate processing machine |

| JP2016128177A (en) | 2015-01-09 | 2016-07-14 | 株式会社Ihi | Friction agitation joining device |

| JP2016128178A (en) * | 2015-01-09 | 2016-07-14 | 株式会社Ihi | Friction agitation joining device |

| JP2016172281A (en) * | 2015-03-18 | 2016-09-29 | 株式会社Ihi | Frictional agitation joining device |

| CN105728936A (en) * | 2016-05-07 | 2016-07-06 | 宁波金凤焊割机械制造有限公司 | Stirring friction welding device for welding copper or copper alloy |

| CN106041291B (en) * | 2016-08-06 | 2019-04-19 | 宁波金凤焊割机械制造有限公司 | A kind of copper strips or copper alloy belt Welding Method & Equipment |

| CN106181160A (en) * | 2016-08-14 | 2016-12-07 | 大连新钢液压管件有限公司 | A kind of three axle Orthogonal Intersection bonding machines |

| DE102018111496B4 (en) * | 2018-05-14 | 2024-02-01 | Universität Stuttgart | Friction stir welding process |

| JP7122271B2 (en) * | 2019-02-22 | 2022-08-19 | 川崎重工業株式会社 | Friction stir welding apparatus and friction stir welding method |

| CN113523536B (en) * | 2021-08-04 | 2023-04-18 | 重庆新铝时代科技股份有限公司 | Welding process of L-shaped large-section cavity profile |

| CN115255602B (en) * | 2022-06-08 | 2024-07-09 | 宁波友智机械科技有限公司 | Friction stir welding equipment |

| CN117359082B (en) * | 2023-09-14 | 2024-07-12 | 北京赛福斯特技术有限公司 | Filling type friction stir additive manufacturing device and additive manufacturing method |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5697544A (en) * | 1996-03-21 | 1997-12-16 | Boeing North American, Inc. | Adjustable pin for friction stir welding tool |

| CA2290395C (en) * | 1997-05-16 | 2007-02-13 | Esab Ab | Welding assembly for friction stir welding |

| JP4240579B2 (en) * | 1998-05-22 | 2009-03-18 | 日本軽金属株式会社 | Inner corner friction stir welding probe and inner corner friction stir welding method using the same |

| JP2003154472A (en) * | 2001-11-26 | 2003-05-27 | Hitachi Ltd | Spot welding method and spot welding device |

| JP5304583B2 (en) * | 2009-10-09 | 2013-10-02 | 日本軽金属株式会社 | Rotating tool for inner corner joining and inner corner joining method using the same |

| JP2011206786A (en) * | 2010-03-29 | 2011-10-20 | Toshiba Corp | Friction stir welding tool, fillet joining tool, friction stir welding method, and fillet joining method |

-

2012

- 2012-03-27 JP JP2012071925A patent/JP5987397B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013202629A (en) | 2013-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5987397B2 (en) | Friction stir welding equipment | |

| JP5987398B2 (en) | Friction stir welding equipment | |

| JP5849678B2 (en) | Friction stir welding equipment | |

| JP6372615B2 (en) | Friction stir welding apparatus and friction stir welding method | |

| EP2987582B1 (en) | Friction stir welding apparatus and friction stir welding method | |

| KR20040034324A (en) | Friction stir welding apparatus and welding method | |

| CN104625393B (en) | Agitating friction welding volume under pressure bearing calibration | |

| JP2006110548A (en) | Friction stir welding system, friction stir welding assembly, control unit, and method for performing friction stir welding operation | |

| JP2007203326A (en) | Friction stir welding equipment | |

| JP6503631B2 (en) | Work fixing device for friction stir welding device | |

| JP6008487B2 (en) | Machine Tools | |

| WO2016111351A1 (en) | Friction stir welding device | |

| JP5987396B2 (en) | Friction stir welding equipment | |

| JP4159297B2 (en) | Spot welding system | |

| WO2016147999A1 (en) | Friction stir welding device | |

| JP3859582B2 (en) | Friction stir welding apparatus and friction stir welding method | |

| KR101136100B1 (en) | Aligning device for welding line of tube and control method thereof | |

| JP2001170782A (en) | Frictional joining apparatus, and frictional joining method | |

| CN113370235B (en) | Automatic milling device for weld reinforcement, path generation method and using method | |

| JP6540794B2 (en) | Friction stir welding machine | |

| JP4628774B2 (en) | Friction stir welding equipment | |

| JP6986651B1 (en) | Friction stir welding device, friction stir welding method | |

| JP7474671B2 (en) | Machine tool, machine tool control method, and machine tool control program | |

| CN113618283B (en) | Material way box welding special plane with distance measurement function | |

| JP2023147697A (en) | Friction stirring joining device and friction stirring joining method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150127 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160202 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160310 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20160310 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160712 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160725 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5987397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |