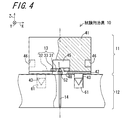

図1は、本発明の一実施形態である試験用治具10を用いた試験装置20の構成を模式的に示す平面図である。図2は、図1の試験装置20で用いられる試験用治具10の構成を模式的に示す正面図である。図3Aおよび図3Bは、図2の試験用治具10の構成を模式的に示す図であり、図3Aは図2の試験用治具10を上方から見た平面図であり、図3Bは接触部材13の外部接触端部32付近の拡大平面図である。図4は、図2の試験用治具10において被試験体1とコンタクトブロック12の接触部材13との機械的な接触状態を説明するための部分拡大図である。図1、図2、図3A、図3Bおよび図4を併せて参照して、本実施形態の試験装置20の構成について説明する。

本実施形態の試験装置20は、サブマウント3に接合された半導体チップ2である被試験体1に電力供給路を電気的に接続させて通電し、該被試験体1に対する各種試験を行うために用いられる。本実施形態の試験用治具10は、前述の試験装置20に備えられる。以下の説明では、サブマウント3と、サブマウント3に接合された半導体チップ2とを含んで、「チップ部品4」と称することがある。

チップ部品4は、完成状態の半導体素子5の構成要素の1つである。完成状態の半導体素子5は、チップ部品4と、端子電極7を備えたパッケージ6とを含む。パッケージ6は、たとえばステムやフレームなどで実現され、チップ部品4を内包する。パッケージ6の端子電極7は、チップ部品4と電力供給路との間に介在されるため、パッケージ6内においてチップ部品4に電気的に接続される。

前記試験用治具10は、パレット11と1以上のコンタクトブロック12とを含む。各コンタクトブロック12は、接触部材13をそれぞれ有する。前記試験用治具10において、チップ部品4である1以上の被試験体1が、パレット11上に載置される。1以上のコンタクトブロック12の接触部材13は、パレット11上の各被試験体1にそれぞれ電気的に接続される。パレット11上の各被試験体1への電力供給時に、各被試験体1と試験用治具10外部の電力供給路との間に、各コンタクトブロック12の接触部材13が介在される。

本実施形態の試験用治具10が用いられる場合、被試験体1への電力供給路は、コンタクトブロック12の接触部材13に電気的接続されればよく、チップ部品4である被試験体1に直接に電気的に接続される必要はない。すなわち、コンタクトブロック12の接触部材13が、完成状態の半導体素子5におけるパッケージ6の端子電極7の代わりを務める。これによって、本実施形態の試験用治具10を用いて行われるチップ部品4に対する本実施形態の試験は、チップ部品4に電力供給路が直接に電気的接続する構成であるチップ部品4に対する従来技術の試験と比較して、容易に行うことができる。

特に、被試験体1であるチップ部品4の大きさが小さいほど、電力供給路をチップ部品4へ直接に電気的に接続することは困難である。本実施形態の試験用治具10は、チップ部品4の大きさに拘らず、コンタクトブロック12の接触部材13と電力供給路との電気的接続を容易に行うことができる大きさに、接触部材13を構成することが可能である。これによって、本実施形態の試験用治具10を用いる試験は、前述したチップ部品4に対する従来技術の試験と比較して、容易に行うことができる。

また従来技術においては、端子電極7を備えるパッケージ6(後述の図8参照)にチップ部品4が取付けられた構成である完成状態の半導体素子5を被試験体1として、完成状態の半導体素子5に対して各種の試験が行われる。これに対し、本実施形態の試験用治具10を用いる試験は、被試験体1であるチップ部品4がパッケージ6に取付けられていなくとも、パッケージ6の端子電極7の代わりに、コンタクトブロック12の接触部材13が電力供給路とチップ部品4との間に介在される。これによって、本実施形態の試験用治具10を用いる試験は、完成状態の半導体素子5に対する従来技術に比較して、容易に行うことができる。

以上の結果、本実施形態の試験用治具10を用いる試験は、サブマウント3に接合された半導体チップ2であるチップ部品4に対して、直接的に行うことができる。たとえば、本実施形態の試験用治具10を用いる試験は、チップ部品4に対して、半導体チップ2とサブマウント3との接合状態を直接的に確認することができる。

特に、完成状態の半導体素子5が半導体レーザ素子である場合、電力供給に応答してレーザ光を発振するレーザチップによって、半導体チップ2が実現される。半導体チップ2とサブマウント3との接合状態は、半導体レーザ素子自体の温度特性、特に高温特性に影響を与える。上述した本実施形態の試験用治具10を用いる試験は、サブマウント3に半導体チップ2が接合されたチップ部品4に対して直接的に行うことができるので、半導体チップ2とサブマウント3との接合状態を直接的に確認することができる。したがって、チップ部品4の温度特性の信頼性を向上させることができる。

また上述したように、本実施形態の試験用治具10を用いる試験は、チップ部品4をステムやフレームなどのパッケージ6に実装する前に、チップ部品4に対して直接的に行うことができる。これによって、たとえば、本実施形態の試験用治具10を用いる試験の実施後、チップ部品4をパッケージ6に取付ける前に、該チップ部品4に対する本実施形態の試験の結果に基づいて、多数のチップ部品4の中から不良なチップ部品4を除くスクリーニングを行うことが可能である。

この結果、チップ部品4に対する本実施形態の試験用治具10を用いた試験を含む半導体素子5の製造工程は、パッケージ6に取付けるチップ部品4から不良なチップ部品4を予め排除することができる。このため、本実施形態の試験用治具10を用いた試験を含む半導体素子5の製造工程は、完成状態の半導体素子5に対する従来技術の試験を含む半導体素子5の製造工程よりも、パッケージ6にチップ部品4を取付けた完成状態の半導体素子5の不良の発生率を低減させることができるため、完成状態の半導体素子5の生産効率を向上させることができる。

したがって、本実施形態の試験用治具10を用いた試験を含む半導体素子5の製造工程は、完成状態の半導体素子5に対する従来技術の試験を含む半導体素子5の製造工程よりも、最終的に出荷される半導体素子5全体に要する材料費および作業費を削減することができる。この結果、本実施形態の試験を含む半導体素子5の製造工程は、試験結果に基づいて不良品を完成品全体から排除した際の製造コストを抑えることができる。

また、サブマウント3に接合された半導体チップ2から成るチップ部品4は、チップ部品4がパッケージ6に実装された状態で出荷されるだけでなく、チップ部品4単体がそのまま出荷されることがある。本実施形態の試験用治具10を用いる試験は、チップ部品4に対して直接的に行うことができるので、パッケージ6に実装する前のチップ部品4を出荷前に直接的に試験することができる。したがって、チップ部品4が単体で出荷される場合であっても、出荷されるチップ部品4の信頼性を従来よりも向上させることができる。

また本実施形態の試験用治具10を用いる試験は、チップ部品4単体に対して直接的かつ簡単に行うことができるので、チップ部品4が単体で出荷される場合に、チップ部品4に対する試験を抜取り検査ではなく全数検査としても、過度に長い時間を要せず、容易に実施可能である。これによって、出荷されるチップ部品4の信頼性を容易かつ充分に向上することができる。

また本実施形態の試験用治具10において、1以上、好ましくは複数のコンタクトブロック12が、パレット11に着脱自在に装着可能に構成される。この結果、各コンタクトブロック12を個別に維持管理することが可能となり、複数のコンタクトブロック12に対する維持管理が容易になる。これによって、本実施形態の試験用治具10の使い勝手が向上される。

本実施形態の試験用治具10において、たとえば、各コンタクトブロック12がパレット11に着脱自在であることによって、多数のコンタクトブロック12の電気的特性を個別に判定することが容易である。したがって、本実施形態の試験用治具10において、良品のコンタクトブロック12だけを実際に利用することが可能である。

また、本実施形態の試験用治具10において、各コンタクトブロック12がパレット11に着脱自在であることによって、パレット11にコンタクトブロック12が常設される構成の試験用治具10に比較して、本実施形態の試験用治具10は、いずれかのコンタクトブロック12に不具合が生じた時点で、不良なコンタクトブロック12だけを素早く容易に交換することが可能である。これによって、多数のコンタクトブロック12の維持管理が容易になる。

また、本実施形態の試験用治具10において、各コンタクトブロック12がパレット11に容易に着脱可能であることによって、パレット11へ被試験体1を載置する際に、パレット11からコンタクトブロック12を取外しておくことが可能である。このため、パレット11への被試験体1の載置時に、コンタクトブロック12や被試験体1の位置決め機構などの干渉物が、パレット11内の被試験体1を載置すべき予定位置17周辺に存在しない状態で、パレット11へ被試験体1を載置することが可能である。これによって、パレット11への被試験体1の載置に関わる機構およびパレット11へのコンタクトブロック12の装着に関わる機構を簡略化することが可能になる。

また、本実施形態の試験用治具10において、各コンタクトブロック12がパレット11に着脱自在であれば、被試験体1の構造に合わせた構造のコンタクトブロック12を被試験体1の構造が共通な種類毎に作成しておき、被試験体1の構造が変更されたとき、コンタクトブロック12だけを交換することが可能である。これによって、多種類の被試験体1へ容易に適応することができる。

さらに、本実施形態の試験用治具10において、コンタクトブロック12の接触部材13が、導電性材料から成る部材であって、各コンタクトブロック12のパレット11への装着時に、該接触部材13の一部分がパレット11に載置される各被試験体1に機械的に接触する構成を有する。この結果、被試験体1を載置済のパレット11へのコンタクトブロック12の装着に伴い、被試験体1と導電性材料から成る接触部材13との機械的接触によって、コンタクトブロック12の接触部材13が被試験体1と電気的に接続させることができる。

これによって、コンタクトブロック12の接触部材13と被試験体1との電気的接続が容易になるので、本実施形態の試験用治具10の使い勝手が向上される。特に、本実施形態の試験用治具10を用いる試験において、1回の試験でパレット11に載置される被試験体1の数が多数である場合、パレット11への装着時に被試験体1に機械的に接触する構成の接触部材13を有するコンタクトブロック12が用いられることによって、各コンタクトブロック12と各被試験体1とを電気的に接続する手間が軽減される。

以上説明したように、本実施形態の試験用治具10において、パレット11に着脱自在な構成のコンタクトブロック12が用いられ、かつパレット11装着時に導電性材料から成る接触部材13が被試験体1に機械的に接触する。このような構成によって、本実施形態の試験用治具10の取扱いの手間が軽減され、本実施形態の試験用治具10を用いる試験の難易度を低下させることができる。

さらにまた本実施形態の試験用治具10において、コンタクトブロック12の接触部材13が、板ばねによって実現される。板ばねから成る接触部材13は、被試験体1を載置済のパレット11への各コンタクトブロック12の装着時に、各コンタクトブロック12の接触部材13が各被試験体1に機械的に接触しつつ、該各被試験体1を押圧する。これによって、各コンタクトブロック12の接触部材13が、パレット11上の各被試験体1に対して電気的に接続を達成しつつ、該各被試験体1の位置姿勢を保持することができる。

したがって、各被試験体1の位置姿勢の保持機構をパレット11に別途に備える必要がないため、パレット11の構成を簡略化することができる。また各被試験体1の位置姿勢の保持機構をコンタクトブロック12が別途に備える必要がなく、各被試験体1への電気的接続のための接触部材13に前記保持機構を兼任させることができるので、コンタクトブロック12の構成が複雑化することが防がれる。これらの結果、簡単な構成のコンタクトブロック12およびパレット11を用いて、被試験体1の位置姿勢を保持しつつ、外部の電力供給路と被試験体1とを容易に電気的に接続することができる。したがって、使い勝手の高い試験用治具10を実現することができる。

また、本実施形態の試験用治具10において、板ばね構造を有する接触部材13は、極めて簡単な構成によって、被試験体1と電気的に接続しつつ、被試験体1の位置姿勢を保持することが可能である。本実施形態の接触部材13の構成が簡単であるので、コンタクトブロック12の維持管理も簡便化することができる。これによって、試験用治具10の構成がより簡略化され、かつ試験用治具10の使い勝手がさらに向上される。

さらに、本実施形態の試験用治具10において、パレット11に取付けられる各コンタクトブロック12が、被試験体1と試験用治具10外部の電力供給路との間に介在可能な予め定める電気的特性を有すると、予め判断されている。すなわち、多数のコンタクトブロック12のうちの被試験体1と電力供給路との間を介在可能な電気的特性を有する良品のコンタクトブロック12が予め選別され、選別された良品のコンタクトブロック12がパレット11に装着されて、本実施形態の試験用治具10を用いた試験が行われる。これによって、本実施形態の試験用治具10を用いる試験において、コンタクトブロック12の不良に起因する試験の誤判断が未然に防がれる。これによってもまた、本実施形態の試験用治具10の使い勝手がさらに向上される。

また、本実施形態の試験用治具10において、コンタクトブロック12がパレット11に着脱自在であることによって、パレット11からコンタクトブロック12を取外した状態で、コンタクトブロック12の電気的特性を検査することが可能である。パレット11に多数のコンタクトブロック12を装着したまま各コンタクトブロック12を検査する場合に比較して、本実施形態のようにパレット11から取外されたコンタクトブロック12を検査する場合のほうが、コンタクトブロック12の検査の手間が少ない。このように、コンタクトブロック12の検査の手間が軽減されるため、本実施形態の試験用治具10の使い勝手がさらに向上される。

再び、図1を参照して、本実施形態の試験用治具10は、試験装置20に、着脱自在に取付けられる。試験用治具10を用いる試験装置20は、サブマウント3に接合された半導体チップ2である1以上の被試験体1を上述した試験用治具10によって保持し、各被試験体1を保持した試験用治具10の温度環境を制御しつつ、試験用治具10に保持された各被試験体1に各コンタクトブロック12を介して電力を供給する。この結果、試験装置20は、温度環境を制御しつつ、チップ部品4である被試験体1を駆動させることによって、該チップ部品4に対する試験を行うことができる。

このように、本実施形態の試験装置20は、上述した試験用治具10が着脱自在に取付けられ、取付けられた試験用治具10を試験に用いる。これによって、チップ部品4である被試験体1に試験用電力供給部22が直接に、電気的に接続する必要がなく、試験用治具10のコンタクトブロック12の接触部材13に試験用電力供給部22が電気的に接続されればよい。

これによって、上述の試験用治具10を用いる試験装置20は、チップ部品4に試験用電力供給部22が直接に電気的接続する構成である従来技術の試験装置20と比較して、チップ部品4に対する試験を容易に行うことができる。またこれによって、本実施形態の試験装置20におけるチップ部品4に対する試験が、完成状態の半導体素子5に対する従来技術の試験に比較して、容易に行うことができる。

以上の結果、本実施形態の試験装置20は、サブマウント3に接合された半導体チップ2であるチップ部品4に対する試験を、温度環境を制御しつつ直接的に行うことができる。したがって、本実施形態の試験装置20による試験を含む半導体素子5の製造工程は、完成状態の半導体素子5の生産効率を向上させて、不良品による製造コストを抑えることができる。またしたがって、チップ部品4が単体で出荷される場合に、チップ部品4に対する全数検査を容易に行うことができるので、出荷されるチップ部品4の信頼性を容易かつ充分に向上させることができる。

また本実施形態の試験装置20において、好ましくは、試験用治具10のパレット11が吸着孔14を有する。この場合、パレット11上の吸着孔14の一端の開口に重なる位置に被試験体1が載置され、パレット11上に各被試験体1が載置された状態で吸着孔14内の気体が真空吸引源23によって吸引される。この結果、試験用治具10内の被試験体1の位置姿勢が、真空吸着によって保持される。

これによって、本実施形態の試験装置20に、パレット11上の被試験体1の位置姿勢の保持機構として、試験用治具10のパレット11の吸着孔14と真空吸引源23とを組合せた簡単な構成が追加される。ゆえに、本実施形態の試験装置20は、コンタクトブロック12の接触部材13を用いて被試験体1の位置姿勢を保持するだけでなく、真空吸引によって被試験体1の位置姿勢をさらに保持することができる。したがって、試験用治具10内の被試験体1の位置姿勢の保持がより確実になるため、本実施形態の試験装置20の使い勝手が向上される。

さらにまた、本実施形態の試験装置20において、温度環境制御部21が、パレット11と接触して熱を伝える恒温プレート74と、恒温プレート74を加熱冷却する加熱冷却部75とを含む。また、パレット11の吸着孔14と連通可能な連通孔81が恒温プレート74に形成されており、パレット11の吸着孔14内の気体の吸引時に連通孔81内の気体も吸引される。この結果、被試験体1の位置姿勢の保持のための真空吸引時に、被試験体1がパレット11に吸着されるだけでなく、パレット11が恒温プレート74に吸着される。これによって、パレット11と恒温プレート74との接触性が向上されるため、恒温プレート74の熱がパレット11に効率的に伝達される。したがって、試験用治具10の温度制御がより確実に実行されるため、本実施形態の試験装置20の使い勝手が向上される。

以上のように説明した本実施形態の試験装置20の具体的構成の一例としては、被試験体1の半導体チップ2がレーザダイオードから成る。すなわち、本実施形態の試験装置20の被試験体1であるチップ部品4が、サブマウント3にレーザダイオードが接続された構成であるサブマウント接合レーザチップによって実現され、該チップ部品4を含む完成状態の半導体素子5が半導体レーザ素子で実現される。サブマウント接合レーザチップは、外部の電力供給路からの電力供給に応答して、所定の光を出射する。

被試験体1がサブマウント接合レーザチップであるならば、本実施形態の試験装置20において、被試験体1であるサブマウント接合レーザチップから出射された光は、反射鏡15によって反射されて、受光素子25に導かれる。この結果、サブマウント接合レーザチップの出射方向に拘らず、受光素子25の位置を任意に設定可能になるため、本実施形態の試験装置20の構成の自由度が向上される。たとえば、本実施形態の試験装置20においては、被試験体1に対して、試験用電力供給部22が備えるコンタクトブロック12接触用の外部電極28が位置する側に、サブマウント接合レーザチップから出射された光が導かれる。

上述した本実施形態の試験装置20において、好ましくは、試験用電力供給部22の外部電極28と受光素子25とが単一の支持基板26によって支持され、外部電極28および受光素子25が、支持基板26ごと、試験用治具10に対して近接離反される。この結果、試験用電極供給部の外部端子と検査用の受光素子25とが一体化されて近接離反する。これによって、被試験体1がサブマウント接合レーザチップである状況下で、本実施形態の試験装置20は、構成要素の駆動系を共通化して、装置構成を簡略化することができる。

たとえば、試験用治具10の試験装置20への着脱時に、試験実施時の位置よりも温度環境制御部21の恒温プレート74から離反する待機位置まで、支持基板26が基板移動部27によって移動させられる。この結果、支持基板26の移動に伴って、支持基板26に支持される受光素子25および試験用電力供給部22の外部電極28も、恒温プレート74から離反する。

またたとえば、試験用治具10の試験装置20への装着後、試験実施時には、前記待機位置の支持基板26が、待機位置から試験実施時の位置まで、基板移動部27によって移動させられる。この結果、支持基板26の移動に伴って、支持基板26に支持される受光素子25および試験用電力供給部22の外部電極28も、待機位置よりも恒温プレート74に接近する。

これらによって、本実施形態の試験装置20において、試験用治具10の試験装置20への着脱時に、支持基板26と恒温プレート74との間隔が試験実施時よりも広がるため、試験用治具10を試験装置20に着脱し易くなる。したがって、本実施形態の試験装置20の使い勝手が向上される。

図5は、本実施形態の試験用治具10において、コンタクトブロック12に備えられる一対の接触部材13の詳細な構成を示す図である。一対の接触部材13は、基本的な構成は等しく、実際の寸法が相互に異なる。ゆえに一対の接触部材13の一方だけを図5に記載して説明する。以後の説明において、コンタクトブロック12とパレット11との近接離反方向を「Z方向」と定義し、後述するコンタクトブロック12の接触部材13の長手方向を「Y方向」と定義し、Y方向およびZ方向に直交する方向を「X方向」と定義する。

接触部材13は、導電性材料から形成される。導電性材料から形成される電極や端子が接触部材13に機械的に接触すれば、該電極や端子と接触部材13とが電気的に接続される。接触部材13の詳細な構成は、上述の機能を実現可能であれば、特に限定されるものではない。接触部材13は、一例としては、ベリリウム銅から形成され、表面に金メッキなどが施される。

接触部材13は、細長い板状部材の両端が板状部材の幅方向の相反する向きにそれぞれ突出した形状であり、全体として略乙形状を成す。接触部材13の長手方向一方端の突出部が、被試験体1と機械的に接触して電気的接続を成す。接触部材13の長手方向他方端の突出部が、試験用治具10の外部からの電力供給用端子と機械的に接触して電気的接続を成す。たとえば、本実施形態の試験用治具10が本実施形態の試験装置20に取付けられる場合、試験用電力供給部22の外部電極28が、一対の接触部材13の長手方向他方端の突出部に、機械的に接触する。

以後の説明では、接触部材13の長手方向両端部のうち、被試験体1と機械的接触すべき一方端部を「内部接触端部31」と称し、試験用治具10の外部の各種電極と機械的接触すべき他端部を「外部接触端部32」と称する。また接触部材13の内部接触端部31および外部接触端部32を除く長手方向中央部を、「中央撓り部33」と称する。

一対の接触部材13の内部接触端部31の突出部は、前述した図3Bに示すように、コンタクトブロック12のパレット11への装着時に、被試験体1の陽極陰極にそれぞれ機械的に接触可能になるように、形状および位置が定められる。すなわち、一対の接触部材13の内部接触端部31の突出部の形状および大きさは、被試験体1の構成に応じて定められる。また、一対の接触部材13の外部接触端部32の突出部は、被試験体1の大きさに拘らず、試験用治具10の外部の各種電極との容易な機械的接触が可能となるように、充分に大きく形成される。このような一対の接触部材13が用いられることで、被試験体1の大きさに拘らず、試験用治具10の外部の各種電極との機械的接触が容易になるため、試験用治具10の使い勝手が向上される。

接触部材13の外部接触端部32は、コンタクトブロック12内で固定される。接触部材13の内部接触端部31は、固定端部である外部接触端部32を支点として、コンタクトブロック12のパレット11への載置時に被試験体1と近接離反するZ方向に変位可能である。接触部材13の中央撓み部は、外部接触端部32を支点として、内部接触端部31の変位に応じて、Z方向に撓ることが可能に構成される。

コンタクトブロック12のパレット11への載置時には、接触部材13の内部接触端部31の突出部が、パレット11上の被試験体1と接触する。接触部材13の内部接触端部31突出部の被試験体1との機械的接触に伴い、接触部材13の中央撓り部33がZ方向に撓る。これによって、接触部材13が被試験体1を押さえ込む。一例としては、接触部材13は約0.05Nの力で、被試験体1を押さえ込む。

接触部材13が板ばね構造を成すことによって被試験体1の電気的接続と被試験体1の保持とを行う接触部材13の構成を簡単にすることができるため、本実施形態の試験用治具10の製造コストおよび管理維持コストを低減させることが可能になる。

図6A〜図6Cは、本実施形態の試験用治具10に備えられるコンタクトブロック12の詳細な構成を示す図であり、図6Aはコンタクトブロック12の正面図であり、図6Bはコンタクトブロック12の平面図であり、図6Cはコンタクトブロック12の側面図である。図7Aおよび図7Bは、試験用治具10に含まれるパレット11の詳細な構成を示す図であり、図7Aはパレット11の平面図であるであり、図7Bは本実施形態のパレット11内の後述する載置台52において、被試験体1の予定位置17近傍を示す部分拡大図である。

以下に、図6A〜図6C、図7Aおよび図7を参照して、パレット11およびコンタクトブロック12の具体的な構成を以下に説明する。なお図6A〜図6Cに示すコンタクトブロック12の詳細構成ならびに図7Aおよび図7Bに示すパレット11の詳細構成は、コンタクトブロック12およびパレット11の詳細構成の一例であり、これに限定されるものではない。以後の説明において、コンタクトブロック12とパレット11との近接離反方向を「Z方向」と定義し、後述するコンタクトブロック12の接触部材13の長手方向を「Y方向」と定義し、Y方向およびZ方向に直交する方向を「X方向」と定義する。

コンタクトブロック12は、被試験体1と試験用治具10の外部部材との電気的接続を介在し、かつ、被試験体1であるチップ部品4をパレット11に固定する機能を有する。コンタクトブロック12は、接触部材13の他に、カバー体41と、ベース板42と、ブロック用位置決めピン43とをさらに含む。パレット11は、反射鏡15の他に、基台51と、載置台52と、固定機構53と、鏡台54とをさらに含む。一例として、ベース板42がPEEK材などから形成され、カバー体41がアルミなどから形成され、ブロック用位置決めピン43がステンレスなどから形成される。

パレット11において、1以上のコンタクトブロック12をそれぞれ装着すべき基準位置18が、基台51の上面に予め設定されている。基台51上面の単一の基準位置18に対し、載置台52と一対の固定機構53と反射鏡15と鏡台54とが備えられる。なお、図7Aおよび図7Bの例では、1以上の被試験体1を載置すべきパレット11において、単一の被試験体1に係る範囲内の構成だけを詳細に示す。実際のパレット11は、図7Aおよび図7Bで示す構成を載置すべき被試験体1の数だけ並べた構成を有する。

コンタクトブロック12において、矩形板状のベース板42の上面に、直方体状のカバー体41が載置される。ベース板42は、たとえばねじ止めによって、カバー体41の底面に固定される。カバー体41のY方向の奥行きは、ベース板42のY方向の奥行きよりも短い。ベース板42およびカバー体41は、コンタクトブロック12の各種構成要素を保持する。ベース板42は、接触部材13とパレット11を絶縁する。コンタクトブロック12の移載時には、網掛けで示すカバー体41の側面の一部分が把持される。

コンタクトブロック12において、カバー体41の底部の中央部には、底部溝45が形成されている。カバー体41の底部溝45は、カバー体41の底面側に開口して、カバー体41をY方向に貫通する。ベース板42には、固定時にカバー体41の底部溝45と対向する位置に、スリット48が形成されている。ベース板42のスリット48は、カバー体41の底部溝45の長手方向と同方向に延伸して、底部溝45よりも幅が狭い。

コンタクトブロック12において、Z方向と平行であるベース板42の法線方向から見て、接触部材13の長手方向両端部である外部接触端部32および内部接触端部31が、カバー体41の外に位置する。接触部材13の長手方向中央部である中央撓り部33が、接触部材13の外部接触端部32を支点としてベース板42の法線方向Zに撓り自在になるように、カバー体41の底部溝45およびベース板42に囲まれた空間内に配置される。カバー体41の底部溝45のZ方向の高さは、接触部材13の内部接触端部31の被試験体1への接触に伴う接触部材13の撓りを妨げない程度の充分な高さを有する。

パレット11において、載置台52は、被試験体1を載置するための部材である。直方体形状の載置台52は、長手方向がY方向と平行になるように、基台51上面の基準位置18内のX方向中央部に固定される。被試験体1を載置すべき予定位置17は、詳しくは、載置台52上面に設定される。

パレット11において、図7Bに示すように、基台51の法線方向であるZ方向から見て、パレット11の予定位置17の中央部に、パレット11の吸着孔14の一方端が開口する。パレット11の吸着孔14は、具体的には、載置台52および基台51を貫通しており、基台51の底面に吸着孔14の他方端が開口している。

コンタクトブロック12において、略板状の一対の接触部材13は、接触部材13の長手方向他方端である外部接触端部32が固定されるように、ベース板42に取付けられる。ベース板42に取付けられた一対の接触部材13の中央撓り部33の間隔は、パレット11の載置台52のX方向の幅よりも広い。コンタクトブロック12のパレット11への装着時に、パレット11の載置台52がコンタクトブロック12の一対の接触部材13の中央撓り部33間の間隙に位置できるように、一対の接触部材13のコンタクトブロック12内の位置および載置台52のパレット11内の各基準位置18に対する位置が定められる。

パレット11において、基台51上面に備えられる載置台52の上面に被試験体1が載置されることによって、被試験体1の載置位置が、基台51上面よりも一段高くなる。被試験体1が基台51上面に直接載置される構成よりも、本実施形態のように基台51上面の載置台52上に被試験体1が載置される構成のほうが、コンタクトブロック12のパレット11への装着時に、接触部材13の内部接触端部31の被試験体1への機械的接触に応答して、コンタクトブロック12内の接触部材13が充分に撓る。これによって、接触部材13の撓りによって被試験体1がより充分に押さえ込まれるため、被試験体1の位置姿勢が充分に保持される。

コンタクトブロック12において、ベース板42の底面には、1以上のブロック用位置決めピン43が固定される。またパレット11において、基準位置18毎に、各ブロック用位置決めピン43が嵌合すべきブロック用嵌合凹部61が、基台51上面に形成されている。ブロック用位置決めピン43が2本ある場合、2本のブロック用位置決めピン43は、たとえば、ベース板42の対角の隅部にそれぞれ配置される。なお、パレット11側にブロック用位置決めピン43が設けられ、コンタクトブロック12側にブロック用嵌合凹部61が形成される構成であってもよい。

ブロック用位置決めピン43およびブロック用嵌合凹部61は、コンタクトブロック12のパレット11への装着時に、コンタクトブロック12の位置を固定するための構成である。コンタクトブロック12がパレット11の所定の基準位置18に載置されると、パレット11のブロック用嵌合凹部61にコンタクトブロック12のブロック用位置決めピン43が嵌合する。この結果、基台51上面に平行な方向のコンタクトブロック12の移動が阻害されるので、コンタクトブロック12がパレット11の基準位置18に固定される。

ブロック用位置決めピン43およびブロック用嵌合凹部61は、好ましくは、コンタクトブロック12とパレット11との位置決めガイドを兼ねる。逆円錐状のブロック用位置決めピン43と円筒孔状のブロック用嵌合凹部61とが嵌合可能になるようにコンタクトブロック12がパレット11の所定位置におおよそ位置決めされると、ブロック用位置決めピン43がブロック用嵌合凹部61に嵌合する挙動に合わせて、パレット11に対するコンタクトブロック12の位置が自然に調整される。ゆえに、ブロック用位置決めピン43およびブロック用嵌合凹部61が設けられるならば、詳細な位置決め無しにパレット11とコンタクトブロック12との相対位置が自然調整されるので、使い勝手がよい。

パレット11において、パレット11上のコンタクトブロック12が載置されるべき基準位置18のX方向両側に、一対の固定機構53が配置される。コンタクトブロック12において、カバー体41のX方向の両側面に、固定凹部46がそれぞれ設けられる。すなわち、単一のコンタクトブロック12に対し、同形状の一対の固定機構53および一対の固定凹部46が備えられる。パレット11側の固定機構53と、コンタクトブロック12側の固定凹部46とが組合わされて、コンタクトブロック12をパレット11上に着脱自在に装着するための装着機構56が構成される。

パレット11において、単一の固定機構53は、詳しくは、ストッパボール64と、ボール用ばね65と、固定部材66とを含む。固定部材66のX方向両側面のうちの基準位置18側に向く一側面に、該一側面に開口する収納凹部67が形成される。収納凹部67には、収納凹部67から突出自在になるように、ストッパボール64が収納される。またストッパボール64と収納凹部67の底部との間に、ボール用ばね65がX軸方向に伸縮自在に介在される。ボール用ばね65の一端が収納凹部67の底部に固定されるため、ボール用ばね65のばね力は、固定部材66の収納凹部67内部から収納凹部67外部へストッパボール64を押出す向きに作用する。コンタクトブロック12において、カバー体41のX方向両側面の固定凹部46は、固定機構53のストッパボール64の一部分が嵌合可能な形状を有する。

ストッパボール64に外部から力が作用しない状態では、ストッパボール64は、ボール用ばね65によって、収納凹部67から一部分が突出する状態で待機する。ボール用ばね65のばね力以上の力がストッパボール64に外部から加えられると、ストッパボール64はばね力に逆らって収納凹部67内部に収納される。収納凹部67内部に収納されたストッパボール64は、ばね力によって再び収納凹部67から一部分が突出する。

一対の固定機構53のストッパボール64の待機時の距離は、コンタクトブロック12のカバー体41のX方向の両側面の幅よりも多少狭い。2つの固定機構53の対面するX方向1側面の距離は、コンタクトブロック12のX方向の幅と同程度か多少広い。ゆえに、コンタクトブロック12のパレット11の基台51への近接離反に伴い、コンタクトブロック12のカバー体41の接触による外力がパレット11の固定機構53のストッパボール64に加わってストッパボール64の位置がX方向に移動し、コンタクトブロック12のカバー体41の固定凹部46にパレット11の固定機構53のストッパボール64が嵌合脱離する。この結果、コンタクトブロック12のパレット11への着脱自在に装着される。

たとえば、コンタクトブロック12のパレット11への装着時には、コンタクトブロック12がパレット11の基台51に近接する向きに移動する。コンタクトブロック12の移動に伴い、基準位置18の両側に配置される一対の固定機構53の間にコンタクトブロック12が挿入され、コンタクトブロック12のカバー体41のX方向両側面が一対の固定機構53のストッパボール64に接触する。ストッパボール64は球状なので、コンタクトブロック12の移動に伴い、カバー体41のX方向両側面がストッパボール64にばね力に逆らう向きの外力を加え、ストッパボール64が収納凹部67内部に収納される。コンタクトブロック12のカバー体41のX方向両側面の固定凹部46がストッパボール64と対向する位置に至ると、ストッパボール64に加わる外力が低減するので、ストッパボール64の一部分が収納凹部67から突出して固定凹部46に入り込む。この結果、一対の固定機構53によってコンタクトブロック12が固定される。

以上説明したように、コンタクトブロック12がパレット11の所定の基準位置18に載置されると、パレット11の基台51のブロック用嵌合凹部61に、コンタクトブロック12のブロック用位置決めピン43が嵌合する。またコンタクトブロック12がパレット11の基準位置18に載置されると、コンタクトブロック12のカバー体41の固定凹部46に、パレット11の固定機構53のストッパボール64が嵌合する。これらによって、コンタクトブロック12がパレット11に着脱自在に装着される。

パレット11において、被試験体1が後述するサブマウント接合レーザチップなどの発光部品である場合、反射鏡15は、被試験体1から出射された光を所定の方向に反射させる。鏡台54は、被試験体1から出射される光を反射させるべき方向に合わせた角度で、反射鏡15を支える。反射鏡15によって光の光路を90度屈折させるならば、鏡台54は反射鏡15を光の出射方向に対して45度傾けた角度に支持する。

被試験体1がサブマウント接合レーザチップなどの発光部品である場合、本実施形態の試験装置20において、好ましくは、パレット11の反射鏡15は、サブマウント接合レーザチップからの光の出射方向に対して45度傾けられて設置されており、サブマウント接合レーザチップから出射される光を、光の出射方向に対して90度を成す方向へ反射させる。

サブマウント接合レーザチップの発光面に対して平行に受光素子25を設置する構成では、サブマウント接合レーザチップの発光面の前に受光素子25を設けるスペースが必要なので、パレット11のサイズが大きく成り易い。サブマウント接合レーザチップの発光面に対して45度傾けた反射鏡15を使用することで、サブマウント接合レーザチップからの光出射方向に対して光の出射方向を90度曲げることによって、サブマウント接合レーザチップの発光面に対し受光素子25を垂直に設置することができるため、パレット11および試験装置20を小型化することができる。

再び図1を参照して、本実施形態の試験装置20の詳細な構成を、以下に説明する。本実施形態の試験装置20は、詳しくは、制御部71と出力部72とをさらに含む。また試験用電力供給部22は、詳しくは、外部電極28の他に、駆動回路29を備える。温度環境制御部21の加熱冷却部75は、ペルチェ素子85と、放熱ファン87と、放熱フィン86と、温度制御器84とを含む。温度環境制御部21の恒温プレート74の上面には、試験用治具10を位置決めするための治具用位置決めピン82が備えられる。試験用治具10のパレット11の基台51底面には、治具用位置決めピン82が嵌合すべき治具用嵌合凹部62が形成される。

制御部71は、被試験体1に対する試験を行うために、試験装置20の構成要素を制御する。制御部71は、例えば、温度環境制御部21によって制御された温度環境下で電力供給された被試験体1の駆動結果を入手し、入手した駆動結果に基づいて被試験体1の良否などを判断する。被試験体1の試験結果は、出力部72に出力される。出力部72は、被試験体1の試験結果を試験装置20の利用者に提示する。また出力部72は、試験装置20を備えた製造工程の他の装置へ、試験結果を伝達する。

試験用電力供給部22の駆動回路29は、試験装置20の制御部71からの制御命令に応答し、外部電極28を介して、試験用治具10内の被試験体1に、被試験体1を駆動するための電力を供給する。また、試験用電力供給部22の駆動回路29は、受光素子25と制御部71との間に介在されて、受光素子25からの信号を制御部71に伝達する。すなわち、試験用電力供給部22の駆動回路29は、所謂ドライバ回路として動作する。

温度環境制御部21の加熱冷却部75において、ペルチェ素子85の上面は、恒温プレート74の底面に機械的接触している。放熱フィン86は、ペルチェ素子85の底面に機械的接触している。放熱ファン87は、放熱フィン86を通過する気流を発生させる。温度制御器84は、試験装置20の制御部71からの制御信号に応答して、試験用治具10の温度環境が制御部71から指示される温度環境になるように、ペルチェ素子85を駆動させる。温度制御器84からの制御に応答して、ペルチェ素子85の上面および底面のいずれか一方面が発熱し、いずれか他方面が吸熱する。ペルチェ素子85の上面の発熱・吸熱に応答して、ペルチェ素子85と恒温プレート74との間で熱交換が起こる。ペルチェ素子85の裏面の発熱は、放熱フィン86に伝達される。ペルチェ素子85の発する余分な熱は、放熱フィン86および放熱ファン87によって排熱される。

治具用位置決めピン82および治具用嵌合凹部62は、試験用治具10の試験装置20への取付け時に、試験用治具10の位置を固定するための構成である。試験用治具10が試験装置20の恒温プレート74上の所定位置に載置されると、試験用治具10のパレット11の基台51底面の治具用嵌合凹部62に、恒温プレート74の上面の治具用位置決めピン82が嵌合する。この結果、恒温プレート74上面に平行な方向の試験用治具10の移動が阻害されるので、試験用治具10が試験装置20内の所定位置に固定される。治具用位置決めピン82および治具用嵌合凹部62は、好ましくは、ブロック用位置決めピン43およびブロック用嵌合凹部61の組合せと同様に、試験用治具10と恒温プレート74との位置決めガイドを兼ねる。この結果、試験装置20の使い勝手がよくなる。なお、試験用治具10側に治具用位置決めピン82が設けられ、恒温プレート74側に治具用嵌合凹部62が形成される構成であってもよい。

上述したように、本実施形態の試験装置20は、端子電極7を備えるパッケージ6へチップ部品4が封入された構成である完成状態の半導体素子5ではなく、チップ部品4単体を被試験体1とする。また本実施形態の試験装置20において、被試験体1であるチップ部品4は、パッケージ6の端子電極7に代わって、試験用治具10のコンタクトブロック12の接触部材13を介して、試験用電力供給部22と電気的に接続される。

本実施形態の試験装置20において、チップ部品4がレーザダイオードなどの発光を成す構成である場合、チップ部品4の発光状態が試験結果として観測される。もちろん、チップ部品4の試験結果は、発光状態に限らず、電気信号の出力状態など、チップ部品4の駆動状態を推測可能な出力が得られればよい。なお、試験結果としてチップ部品4からの電気的な出力を観察する必要がある場合、本実施形態の試験装置20は、チップ部品4からの電気的出力も、試験用治具10のコンタクトブロック12の接触部材13を介して、外部に取出せばよい。

前述の図1で説明したように、本発明の試験装置20の被試験体1であるチップ部品4は、サブマウント3に接合された半導体チップ2を含む。半導体チップ2は、電力供給に応じて所定の機能を発揮する部品である。サブマウント3は、たとえば、半導体チップ2を載置支持する部品であり、半導体チップ2に直接的に接合される。

たとえば、半導体チップ2は、半導体層を含む複数の機能層が重ねられて構成される。一例としては、半導体チップ2は、表層に多数の回路が作り込まれたウェハを所定形状に切断して形成される所謂ダイで実現される。サブマウント3は、たとえば、半導体チップ2の機能層へ機械的に接触する電極層や、半導体チップ2から発生する熱の放熱層などを含む。

完成状態の半導体素子5は、端子電極7を備えたパッケージ6にチップ部品4を内封し、チップ部品4と端子電極7とを電気的に接続した構成を有する。パッケージ6は、たとえば、後述するいわゆるステム101やフレームで実現される。パッケージ6内に内封されたチップ部品4とパッケージ6の端子電極7とは、たとえば、接続用ワイヤ8をボンディングすることで、電気的に接続される。

上述したように、チップ部品4から完成状態の半導体素子5を作成するには、高価なステム101やワイヤ8を含むパッケージ6が必要であり、かつ、パッケージ6にチップ部品4を内封して電気的に接続するための各種のアセンブリ工程が必要である。このため、チップ部品4から完成状態の半導体素子5を作成するには、各種アセンブリ工程に要する作業時間がかかり、かつ、チップ部品4の他にパッケージ6などの部品などの費用がさらに必要とされる。

従来技術の半導体素子5の製造工程においては、多数の完成状態の半導体素子5を作成して、完成した全ての半導体素子5の中から不良な半導体素子5を除き、良品の半導体素子5だけを出荷する。上述の製造工程において、全半導体素子5の製造に要した費用総額に対して、欠品とされた不良な半導体素子5の製造に要した費用が、損失費用となる。

上述した従来技術の半導体素子5の製造工程においては、完成状態の半導体素子5に対して各種の信頼性試験が実施されている。ゆえに、完成状態の半導体素子5にチップ部品4に起因する不良が発見された場合、パッケージ6に不良が無いにもかかわらず、完成状態の半導体素子5そのものを欠品とせざるを得なかった。このため、上述した従来技術の半導体素子5の製造工程においては、チップ部品4の不良に起因する不良な半導体素子5が発見された状況下において、チップ部品4単体を欠品とする場合よりも、完成状態の半導体素子5全体を欠品とする場合のほうが、1ロット当りの損失費用が多くなる。

本実施形態の試験装置20は、完成状態の半導体素子5ではなく、パッケージ6に取付ける前のチップ部品4に対して各種の試験を実施するため、チップ部品4単独の良否を判断することができる。このような本実施形態の試験装置20を含む半導体素子5の製造工程においては、パッケージ6に取付ける前にチップ部品4単独の良否が判断され、パッケージ6未装着の全てのチップ部品4から不良なチップ部品4を排除して、良品のチップ部品4だけがパッケージ6に取付けられる。ゆえに、本実施形態の製造工程において、良品のパッケージ6に不良なチップ部品4が取付けられて完成状態の半導体素子5自体が不良となることが、未然に防止される。これによって、チップ部品4に対する本実施形態の試験装置20を含む製造工程は、完成状態の半導体素子5に対する試験装置20を含む従来技術の製造工程よりも、チップ部品4の不良に起因する製造コストを削減することができる。

本実施形態のチップ部品4の一例として、半導体チップ2がレーザダイオード90で実現されるチップ部品4が挙げられる。以後の説明において、「半導体チップ2がレーザダイオード90であるチップ部品4」を「サブマウント接合レーザチップ100」と称することがある。

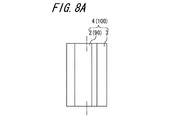

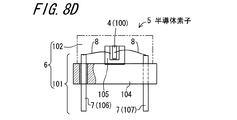

図8Aは、本実施形態の試験装置20の被試験体であるチップ部品4の一例であるサブマウント接合レーザチップ100の構成を示す模式的な平面図である。図8Bは、図8Aのサブマウント接合レーザチップ100の構成を示す模式的な側面図である。図8Cは、図8Aのサブマウント接合レーザチップ100の電気記号を示す図である。図8Dは、図8Aのサブマウント接合レーザチップ100を含む完成状態の半導体素子5である半導体レーザ素子の構成を示す模式図である。

半導体チップ2の1種類であるレーザダイオード90は、P型半導体層91とN型半導体層92とが接合されたPN接続層を有し、図8Cの回路図で表されるようなダイオードとして機能する。PN接続層の一方の半導体層側に陽極93(アノード)が設けられ、PN接続層の他方の半導体層側に陰極94(カソード)が設けられる。レーザダイオード90は、一例としては、ガリウムヒ素(Gallium_Arsenide:GaAs)の半導体層を含んで形成される。

レーザダイオード90に接合されるサブマウント3は、レーザダイオード90が発する熱を放熱する機能を備える。また前述のサブマウント3は、たとえば、導電性材料から成る上面電極層97と、絶縁体から成る下部絶縁体層98とを含む。下部絶縁体層98のレーザダイオード90側の面に、上面電極層97が重ねて配置される。サブマウント3は、一例としては、窒化アルミニウムから成る放熱層を含んで構成される。

サブマウント接合レーザチップ100内において、レーザダイオード90の陽極93および陰極94のどちらか一方極が上面電極層97と機械的かつ電気的に接続するように、レーザダイオード90がサブマウント3上の上面電極層97に接合される。ゆえに、サブマウント接合レーザチップ100に電力を供給するための電力供給路の外部電極28は、サブマウント3の上面電極層97を介して、レーザダイオード90の前記どちらか一方極に電気的に接続する。

レーザダイオード90の陽極93および陰極94間に所定の電力が供給されると、P型半導体層91とN型半導体層92との接合境界部の発光点95が発光する。サブマウント接合レーザチップ100の発光点95から出射する光は、サブマウント接合レーザチップ100外部へ出射される。

サブマウント接合レーザチップ100を含む完成状態の半導体レーザ素子は、一例としては、図8Dに示すように、サブマウント3に接合されたレーザチップであるサブマウント接合レーザチップ100を、ステム101やフレームなどで実現されるパッケージ6へボンディングし、パッケージ6の一対の端子電極7にサブマウント接合レーザチップ100の陽極93、陰極94をワイヤーボンディングした構成を有する。

具体例としては、完成状態の半導体レーザ素子は、いわゆるCANパッケージ6を有する。CANパッケージ6を有する完成状態の半導体レーザ素子は、端子電極7を備えるステム101と、キャップ102とを含む。

ステム101は、略円柱形の基部104と、サブマウント接合レーザチップ100が搭載される搭載部105とを有する。ステム101の搭載部105は、ステム101の基部104の軸線方向の一表面から突出している。ステム101は、サブマウント接合レーザチップ100から発生する熱を放射する機能を有する。ステム101は、熱伝導性および導電性の高い金属によって形成される。ステム101の基部104の軸線方向の他表面から、一対の端子電極7が突出する。

一対の端子電極7は、完成状態の半導体レーザ素子を駆動する電流を供給するためのプラス(+)側端子電極106とグランド側端子電極107とを含む。プラス側端子電極106は、ステム101に電気絶縁性部材を介して設けられ、ステム101とは電気的に絶縁されている。プラス側端子電極106およびグランド側端子電極107は、ステム101に搭載されるサブマウント接合レーザチップ100に電気的に接続されている。

キャップ102は、基部104の一表面の周縁部が露出するような大きさの有底筒状に形成され、基部104と同軸に設けられる。有底筒状のキャップ102は、サブマウント接合レーザチップ100およびステム101の搭載部105を覆い、開口部がステム101の基部104の一表面で基部104に接合される。キャップ102も、サブマウント接合レーザチップ100から発生する熱を放射する機能を有する。キャップ102は、サブマウント接合レーザチップ100から出射されるレーザ光を透過する透過部を底部分に有する。キャップ102の透過部を除く部分については、熱伝導性および導電性の高い金属によって形成される。

半導体レーザ素子の詳細な構成は、上述の機能を実現可能であれば、特に限定されるものではない。たとえば、半導体レーザ素子は、CD(Compact Disk)の読取り書込み用またはDVD(Digital Versatile Disk)の読取り書込み用の光を発する構成であってもよいし、単波長または2波長の光を出力する構成のものであってもよい。サブマウント接合レーザチップ100の発光波長としては、400nm〜1300nmのものが好ましい。サブマウント接合レーザチップ100に用いられる半導体としては、ガリウム砒素系のものが好ましい。ステム101の構成材料は、特に限定されるものではなく、たとえばアルミニウムが挙げられる。端子電極7の構成材料は、特に限定されるものではなく、たとえば銅などが挙げられる。キャップ102の透過部を除く部分の構成材料は、特に限定されるものではなく、たとえばアルミニウムが挙げられる。

上述したように、被試験体1がサブマウント接合レーザチップ100である場合、たとえば、電流制御モード(Auto Current Control:ACC)駆動時およびパワー駆動モード(Auto Power Control:APC)駆動時の両方において、サブマウント接合レーザチップ100から発振されたレーザ光をフィードバックしてサブマウント接合レーザチップ100の良否判定のために測定するとよい。

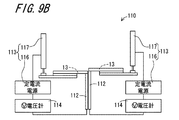

図9Aは、本実施形態の試験用治具10のコンタクトブロック12の電気的特性を検査するための検査装置110の構成を示す模式図である。図9Bは、本実施形態の検査装置110の電気系の構成を示す模式図である。

図9Aおよび図9Bの検査装置110は、本実施形態の試験用治具10において、多数のコンタクトブロック12のうちから、被試験体1と電力供給路との間を介在可能な良品のコンタクトブロック12を予め選別するための装置である。本実施形態の検査装置110で選別された良品のコンタクトブロック12だけを用いて、本実施形態の試験用治具10を用いた試験が行われる。

本実施形態の検査装置110は、詳しくは、上述した本実施形態の試験用治具10に用いられるコンタクトブロック12の電気的特性を検査するための装置である。検査装置110は、疑似パレット111と、疑似チップ112と、検査用電力供給部113と、抵抗計測部114とを含む。疑似チップ112は、本実施形態の試験用治具10の単一の被試験体1と同形状の電極である。疑似パレット111は、本実施形態の試験用治具10のパレット11と同形状の部材である。

本実施形態の検査装置110において、擬似チップ112が疑似パレット111上に載置されている。疑似チップ112載置済の疑似パレット111上に、被検査物であるコンタクトブロック12が装着される。検査装置110における疑似チップ112と疑似パレット111とコンタクトブロック12との位置関係は、試験装置20における被試験体1とパレット11とコンタクトブロック12との位置関係は等しい。

本実施形態の検査装置110において、コンタクトブロック12の疑似パレット111への装着後、コンタクトブロック12の接触部材13を介して、疑似パレット111上の疑似チップ112に電力を供給しつつ、コンタクトブロック12の接触抵抗が計測される。計測されたコンタクトブロック12の接触抵抗に基づき、コンタクトブロック12が良品であるか否かが判断される。

これによって、本実施形態の検査装置110は、疑似チップ112載置済の疑似パレット111にコンタクトブロック12を装着すれば、該コンタクトブロック12の電気的特性を容易に計測することができる。したがって、本実施形態の検査装置110は、試験装置20のパレット11へのコンタクトブロック12の装着手順と同等の簡単な手順を用いてコンタクトブロック12の電気的特性を計測することができる。ゆえに、本実施形態の検査装置110は、使い勝手がよい。

図9Aおよび図9Bを参照して、本実施形態の検査装置110の詳細構成を、以下に説明する。本実施形態の検査装置110において、疑似チップ112と検査用電力供給部113と抵抗計測部114とを含む電気系が、試験用治具10の接触部材13の数と同数用意される。図9Aおよび図9Bの例では、前記電気系が2系統用意される。単一の電気系において、抵抗計測部114は、検査用外部電極117と疑似チップ112との間の電圧を計測する。計測結果に基づいて、コンタクトブロック12の接触部材13の接触抵抗が求められる。

本実施形態の検査装置110において、検査装置110の疑似パレット111は、試験用治具10のパレット11の基台51の単一のコンタクトブロック12に関連する部分と同形状に形成される。たとえば、試験用治具10のパレット11の基台51のブロック用嵌合凹部61と同形状の凹部が疑似パレット111の上面に形成されており、疑似パレット111へのコンタクトブロック12の装着時に、コンタクトブロック12のブロック用位置決めピン43が疑似パレット111の凹部に嵌まり込む。

本実施形態の検査装置110において、検査用電力供給部113は、定電流電源116と検査用外部電極117とを含む。検査用電力供給部113の検査用外部電極117は、試験用治具10の接触部材13の外部接触端部32と機械的に接触する。試験用治具10の接触部材13の内部接触端部31は、検査装置110の疑似チップ112の先端部に機械的に接触する。疑似チップ112の先端部の形状は、試験用治具10のパレット11上に載置される被試験体1と同形状に形成される。また疑似パレット111に対する疑似チップ112の先端部の位置関係が試験用治具10におけるパレット11に対する被試験体1の位置関係を同等になるように、疑似パレット111に対する疑似チップ112の位置が定められる。定電流電源116は、定電流電源116と検査用外部電極117とコンタクトブロック12の接触部材13と疑似チップ112と抵抗計測部114とを含む電気系へ、所定の電力を供給する。

これらの構成によって、検査装置110の疑似パレット111にコンタクトブロック12を装着すると、コンタクトブロック12の接触部材13の中央撓り部33がパレット11へのコンタクトブロック12の装着時と同等に撓りつつ、該接触部材13の内部接触端部31が疑似チップ112の先端部と機械的に接触する。コンタクトブロック12装着後、検査用外部電極117が接触部材13の外部接触端部32と電気的に接続され、検査用外部電極117と疑似チップ112との間の電圧が計測される。これによって、検査装置110は、コンタクトブロック12の電気的特性を確実に計測することができる。

図10A〜図10Cは、載置装置120の構成を示す模式図である。図11A〜図Dは、本実施形態の載置装置120において、被試験体1およびコンタクトブロック12をパレット11に載置する載置手順を説明するための模式図である。図12Aおよび図12Bは、載置装置120の載置手順を説明するためのフローチャートである。図10A図10C、図11A〜図11D、図12Aおよび図12Bを合わせて説明する。

本実施形態の載置装置120は、上述の試験用治具10のパレット11に、上述の被試験体1を載置して上述のコンタクトブロック12を装着するための装置である。本実施形態の載置装置120は、図10Aに示すように、被試験体1を把持して移送するための被試験体移送部122と、コンタクトブロック12を把持して移送するためのコンタクトブロック移送部123と、被試験体移送部122およびコンタクトブロック移送部123を制御するための移送制御部124とを含む。コンタクトブロック移送部123には、好ましくは、前述したコンタクトブロック12の検査装置110が含まれる。

本実施形態の載置装置120において、最初に、パレット11内の被試験体1を載置すべき予定位置17と、被試験体移送部122に把持される被試験体1の形状および把持状態とが、認識される。次いで、パレット11上の認識された予定位置17の中心と被試験体1の中心が一致する位置に、該被試験体1が載置される。最後に、パレット11上に載置された被試験体1に接触部材13が電気的に接続可能な予め定める基準位置18に、コンタクトブロック12が載置される。

この結果、本実施形態の載置装置120が用いられる場合、載置装置120がパレット11に対する被試験体1およびコンタクトブロック12の位置を定めるので、パレット11とコンタクトブロック12と被試験体1とを相互に位置決めするための位置決め機構を、パレット11およびコンタクトブロック12が備える必要がない。これによって、本実施形態の試験用治具10の構成を簡略化しつつ、パレット11上の被試験体1およびコンタクトブロック12を的確に位置決めすることができる。

特に、一度に多数の被試験体1に対する試験が行われる状況下において、パレット11およびコンタクトブロック12が上記位置決め機構を備える場合、多数の位置決め機構の正常な動作を維持管理するために、多数のコストがかかる。これに対し、上述の状況下において、本実施形態の試験用治具10のようにパレット11およびコンタクトブロック12自体に位置決め機構が無い場合、多数の位置決め機構の維持管理の必要が無いため、本実施形態の試験用治具10の維持管理が容易であり、維持管理に要するコストを削減することができる。したがって、本実施形態の試験用治具10の使い勝手がさらに向上される。

本実施形態の載置装置120は、詳しくは、被試験体移送部122を含む被試験体移載機構126と、パレット制御機構127と、コンタクトブロック移送部123を含むコンタクトブロック移載機構128とを含む。被試験体移載機構126は、被試験体1の移載に係る。パレット制御機構127は、パレット11の位置制御などに係る。コンタクトブロック移載機構128は、コンタクトブロック12の移載に係る。

被試験体移載機構126は、被試験体移送部122の他に、チップシート131と、被試験体吸着位置補正用カメラ132と、被試験体底面認識用カメラ133とを含む。パレット制御機構127は、パレット位置補正用カメラ134と、載置用真空吸引源135とを含む。コンタクトブロック移載機構128は、コンタクトブロック移送部123と検査装置110との他に、コンタクトブロックマガジン136と不良ブロックマガジン137とを含む。

図12Aおよび図12Bの工程図において、ステップA1、ステップA4〜ステップA6,およびステップA12は、被試験体移載機構126に係る工程である。また図12Aおよび図12Bの工程図において、ステップA3、ステップA7〜ステップA9,ステップA11、ステップA13、およびステップA18は、パレット制御機構127に係る工程である。さらにまた図12Aおよび図12Bの工程図において、ステップA14〜ステップA17は、コンタクトブロック移載機構128に係る工程である。被試験体移載機構126に係る工程と、パレット制御機構127に係る工程と、コンタクトブロック移載機構128に係る工程は、適宜並列に実施可能である。

図10A〜図10C、図11A〜図11D、図12Aおよび図12Bを参照して、本実施形態の載置装置120における被試験体1およびコンタクトブロック12の詳細な載置手順を、以下に説明する。図10A〜図10C、図11A〜図11D、図12Aおよび図12Bの例では、単一の試験用治具10のパレット11に、複数の被試験体1が載置され、パレット11載置済の各被試験体1に被さる位置に、コンタクトブロック12が装着される。

ステップA1において、パレット11に載置すべき複数の被試験体1が、チップシート131に搭載された状態で、載置装置120の被試験体移載機構126にセットされる。ステップA2において、パレット11に載置すべき複数のコンタクトブロック12が、コンタクトブロックマガジン136に搭載された状態で、載置装置120のコンタクトブロック移載機構128にセットされる。ステップA3において、図11Aに示すように、パレット11が、載置装置120のパレット制御機構127内の所定位置にセットされる。

ステップA4において、被試験体移送部122が、チップシート131上の単一の被試験体1を把持する。詳しくは、被試験体吸着位置補正用カメラ132がチップシート131上の載置対象の被試験体1を撮影して、撮影画像に基づいて載置対象の被試験体1の位置を認識する。認識結果に基づき、被試験体移送部122が、載置対象の被試験体1を真空吸着によって把持する。

ステップA5において、被試験体底面認識用カメラ133が、被試験体移送部122に把持される被試験体1の底面側から該被試験体1を撮影する。ステップA6において、被試験体底面認識用カメラ133の撮影画像に基づいて、被試験体移送部122に把持される被試験体1の形状および把持状態が認識される。特に、図11Bに示すように、被試験体移送部122の基準軸に対す被試験体1のX方向およびY方向の位置ずれなどが認識される。

ステップA7において、パレット11上の載置対象の被試験体1が載置されるべき予定位置17に開口する吸着孔14の開口部が載置装置120の所定の搭載位置に位置するように、パレット11が移動される。ステップA8において、パレット位置補正用カメラ134が、パレット11の基台51の平面側から、該パレット11の予定位置17内の吸着孔14の開口部を撮影する。ステップA9において、パレット位置補正用カメラ134内の撮影画像に基づいて、パレット11内の被試験体1を載置すべき予定位置17が認識される。特に、図11Bに示すように、搭載位置に対する吸着孔14のX方向およびY方向の位置ずれなどが認識される。

ステップA10において、被試験体移送部122に把持される被試験体1の形状および把持状態の認識された位置ずれならびにパレット11内の被試験体1を載置すべき予定位置17の認識された位置ずれに基づいて、パレット11のX方向およびY方向の位置補正量が把握される。ステップA11において、把握されたパレット11の位置補正量が打消されるように、パレット11の位置が補正される。たとえば、搭載位置の中心に吸着孔14が位置するように、パレット11の位置が補正される。

ステップA12において、図11Cに示すように、パレット11上の認識された予定位置17の中心と被試験体1の中心とが一致する位置に、被試験体1が載置される。載置完了後、パレット制御機構127は、ステップA12からステップA4に戻り、次の被試験体1の移載制御に掛かる。

ステップA13において、パレット11の吸着孔14内の気体が、載置用真空吸引源135によって吸引される。吸着孔14内の気体吸引は、後述するステップA18まで継続される。

ステップA4〜ステップA13の工程と平行して、ステップA14〜ステップA16の工程が実施される。ステップA14において、コンタクトブロック移送部123が、コンタクトブロックマガジン136から、単一のコンタクトブロック12を把持して、本実施形態の検査装置110へ移送する。

ステップA15において、本実施形態の検査装置110において、コンタクトブロック12の電気的特性が検査される。電気的特性が不良であれば、ステップA16において、不良なコンタクトブロック12が不良ブロックマガジンへセットされる。不良なコンタクトブロック12の排除後、ステップA15からステップA14に戻り、次のコンタクトブロック12をコンタクトブロック移送部123が把持して、本実施形態の検査装置110へ移送する。ステップA14〜ステップA16の処理は、電気的特性が良好であるコンタクトブロック12が得られるまで、繰返される。電気的特性が良好であるコンタクトブロック12が得られれば、ステップA15からステップA17へ進む。

ステップA17において、図11Dに示すように、コンタクトブロック移送部123が、電気的特性が良性であるコンタクトブロック12を、ステップA12で被試験体1載置済であるパレット11に装着する。コンタクトブロック12の装着後、コンタクトブロック移載機構128は、ステップA17からステップA14に戻り、次のコンタクトブロック12の移載制御に掛かる。

コンタクトブロック12の装着後、ステップA18において、パレット11の吸着孔14内の気体の吸引が終了される。ステップA13〜ステップA18までの間、パレット制御機構127の制御によって、吸着孔14内の気体が真空吸引源23によって吸引される。吸着孔14内の気体吸引中は、被試験体1がパレット11上に真空吸着される。これによって、被試験体1載置後からコンタクトブロック12装着までの間、被試験体1の位置ずれが防がれる。ゆえに、パレット11への被試験体1の載置精度が向上される。

吸引終了後、パレット制御機構127は、ステップA18からステップA7に戻り、パレット11上の次の被試験体1の次の予定位置17に係るパレット制御に掛かる。

ステップA4〜ステップA18の工程は、パレット11上に複数の被試験体1が全て載置され、かつ全ての各被試験体1に対応するコンタクトブロック12が装着されるまで、繰返される。全被試験体1の載置および全コンタクトブロック12装着の完了後、図10Bに示すように、被試験体1が載置された試験用治具10が載置装置120から取出される。

本実施形態の載置装置120から取り出された被試験体1載置済の試験用治具10は、図10Cに示すように、本実施形態の試験装置20に取付けられる。本実施形態の試験装置20は、上述の状態の試験用治具10を用いて、試験用治具10の温度環境を制御しつつ、試験用治具10に載置される被試験体1へコンタクトブロック12を介して電力を供給する。電力供給に応じて駆動する被試験体の駆動結果を測定して、該被試験体の特性が検査される。

本実施形態の試験装置20における試験中に、試験装置20では、試験用治具10が恒温プレート74上に載置された状態で、恒温プレート74の連通孔81を介してパレット11の吸着孔14から気体が真空吸引される。この結果、試験用治具10内で被試験体1が固定され、かつ、恒温プレート74とパレット11とが密着する。これによって、試験用治具10を用いた試験が精度よく実行される。

本実施形態20を用いた被試験体1への試験後、本実施形態の試験装置20から試験用治具10が取出され、取出された試験用治具10から被試験体1が取外される。試験用治具から取外された被試験体は、試験用治具10を用いた試験の試験結果に基づき、各被試験体の特性に応じてランク分けされつつ回収される。以上の手順によって、本実施形態の試験装置20を用いた被試験体の試験が完了する。

試験用治具10からの被試験体1の回収は、たとえば、本実施形態の載置装置120における試験用治具10への被試験体1の載置手順と逆の手順で行われる。試験用治具10のコンタクトブロック12がパレット11から着脱自在なので、本実施形態の試験用治具10からの被試験体の回収手順も容易である。ゆえに、本実施形態の試験用治具10の使い勝手がよい。

以上説明したように、本実施形態の試験用治具10、試験装置20、検査装置110、および載置装置120は、本発明の試験用治具10、試験装置20、検査装置110、および載置装置120の最良の実施形態の1つである。本実施形態の試験用治具10、試験装置20、検査装置110、および載置装置120の構成要素の詳細構成は、上述の作用効果が発揮可能な構成であれば、上述した構成に限らず、他の様々な構成が用いられてもよい。

本発明は、その精神または主要な特徴から逸脱することなく、他のいろいろな形態で実施できる。したがって、前述の実施形態はあらゆる点で単なる例示に過ぎず、本発明の範囲は請求の範囲に示すものであって、明細書本文には何ら拘束されない。さらに、請求の範囲に属する変形や変更は全て本発明の範囲内のものである。