JP5876767B2 - Plating apparatus and plating solution management method - Google Patents

Plating apparatus and plating solution management method Download PDFInfo

- Publication number

- JP5876767B2 JP5876767B2 JP2012111115A JP2012111115A JP5876767B2 JP 5876767 B2 JP5876767 B2 JP 5876767B2 JP 2012111115 A JP2012111115 A JP 2012111115A JP 2012111115 A JP2012111115 A JP 2012111115A JP 5876767 B2 JP5876767 B2 JP 5876767B2

- Authority

- JP

- Japan

- Prior art keywords

- plating solution

- plating

- dialysis

- tank

- free acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000007747 plating Methods 0.000 title claims description 526

- 238000007726 management method Methods 0.000 title claims description 10

- 238000000502 dialysis Methods 0.000 claims description 192

- 239000002253 acid Substances 0.000 claims description 140

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 78

- 239000000758 substrate Substances 0.000 claims description 56

- 230000005611 electricity Effects 0.000 claims description 39

- 239000003011 anion exchange membrane Substances 0.000 claims description 32

- 238000004458 analytical method Methods 0.000 claims description 20

- 238000000034 method Methods 0.000 claims description 20

- 239000012528 membrane Substances 0.000 claims description 15

- 229910001128 Sn alloy Inorganic materials 0.000 claims description 14

- 239000007788 liquid Substances 0.000 claims description 13

- 230000003134 recirculating effect Effects 0.000 claims 2

- 239000000243 solution Substances 0.000 description 302

- AFVFQIVMOAPDHO-UHFFFAOYSA-N Methanesulfonic acid Chemical compound CS(O)(=O)=O AFVFQIVMOAPDHO-UHFFFAOYSA-N 0.000 description 10

- 150000002500 ions Chemical class 0.000 description 9

- 229910021645 metal ion Inorganic materials 0.000 description 8

- 230000002093 peripheral effect Effects 0.000 description 7

- 238000003756 stirring Methods 0.000 description 6

- 229910020836 Sn-Ag Inorganic materials 0.000 description 5

- 229910020988 Sn—Ag Inorganic materials 0.000 description 5

- 238000000605 extraction Methods 0.000 description 5

- 229940098779 methanesulfonic acid Drugs 0.000 description 5

- 150000003839 salts Chemical class 0.000 description 5

- 238000007789 sealing Methods 0.000 description 4

- RYKLZUPYJFFNRR-UHFFFAOYSA-N 3-hydroxypiperidin-2-one Chemical compound OC1CCCNC1=O RYKLZUPYJFFNRR-UHFFFAOYSA-N 0.000 description 3

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 3

- 239000004020 conductor Substances 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000009713 electroplating Methods 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- AICMYQIGFPHNCY-UHFFFAOYSA-J methanesulfonate;tin(4+) Chemical compound [Sn+4].CS([O-])(=O)=O.CS([O-])(=O)=O.CS([O-])(=O)=O.CS([O-])(=O)=O AICMYQIGFPHNCY-UHFFFAOYSA-J 0.000 description 2

- 229910000679 solder Inorganic materials 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 1

- 240000001973 Ficus microcarpa Species 0.000 description 1

- 229910020830 Sn-Bi Inorganic materials 0.000 description 1

- 229910020888 Sn-Cu Inorganic materials 0.000 description 1

- 229910018728 Sn—Bi Inorganic materials 0.000 description 1

- 229910019204 Sn—Cu Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 239000000385 dialysis solution Substances 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000000909 electrodialysis Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000003456 ion exchange resin Substances 0.000 description 1

- 229920003303 ion-exchange polymer Polymers 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 239000011550 stock solution Substances 0.000 description 1

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/16—Regeneration of process solutions

- C25D21/22—Regeneration of process solutions by ion-exchange

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/12—Process control or regulation

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/12—Process control or regulation

- C25D21/14—Controlled addition of electrolyte components

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D17/00—Constructional parts, or assemblies thereof, of cells for electrolytic coating

- C25D17/001—Apparatus specially adapted for electrolytic coating of wafers, e.g. semiconductors or solar cells

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D17/00—Constructional parts, or assemblies thereof, of cells for electrolytic coating

- C25D17/008—Current shielding devices

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/30—Electroplating: Baths therefor from solutions of tin

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/56—Electroplating: Baths therefor from solutions of alloys

- C25D3/60—Electroplating: Baths therefor from solutions of alloys containing more than 50% by weight of tin

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Automation & Control Theory (AREA)

- Electroplating Methods And Accessories (AREA)

- Chemically Coating (AREA)

Description

本発明は、例えば鉛フリーで、はんだ付け性の良好なSn−AgなどのSn合金からなるめっき膜を基板表面に成膜するのに使用されるめっき装置、及び該めっき装置で使用されるめっき液を管理するめっき液管理方法に関する。 The present invention relates to, for example, a plating apparatus used for forming a plating film made of Sn alloy such as Sn-Ag which is lead-free and has good solderability on a substrate surface, and plating used in the plating apparatus. The present invention relates to a plating solution management method for managing a solution.

電気めっきで基板表面に成膜したSn−AgなどのSn合金からなるめっき膜を、鉛フリーのはんだバンプに使用することが知られている。このSn合金めっきにおいては、電極として不溶性アノードが一般に使用され、めっき液中に互いに対向させて浸漬させた不溶性アノードと基板表面との間に電圧を印加して該表面にSn合金めっき膜を成膜するようにしている。Sn−Agの他、Sn−Cu、Sn−BiなどのSn合金めっきにおいても、一般に電極として不溶性アノードが使用される。 It is known that a plating film made of an Sn alloy such as Sn—Ag formed on the surface of a substrate by electroplating is used for a lead-free solder bump. In this Sn alloy plating, an insoluble anode is generally used as an electrode, and an Sn alloy plating film is formed on the surface by applying a voltage between the insoluble anode immersed in the plating solution facing each other and the substrate surface. I try to make a film. In addition to Sn—Ag, Sn alloy plating such as Sn—Cu and Sn—Bi generally uses an insoluble anode as an electrode.

Sn合金めっき、例えばSn−Agめっきを連続して行う場合には、めっき液として、Snイオン(Sn2+)と水溶性の塩または錯体を形成する酸または錯化剤の塩または錯体、例えばメタンスルホン酸錫と、Agイオン(Ag+)と水溶性の塩または錯体を形成する酸または錯化剤の塩または錯体、例えばメタンスルホン酸銀を成分として含むめっき液を使用し、めっき処理の進行に伴って消費された金属イオン(SnイオンやAgイオン)を補給するため、めっき液にこれらの塩または錯体を供給することが知られている(特許文献1参照)。 When Sn alloy plating, for example, Sn-Ag plating, is performed continuously, the plating solution is a salt or complex of an acid or complexing agent that forms a water-soluble salt or complex with Sn ions (Sn 2+ ), such as methane. Using a plating solution containing tin sulfonate and a salt or complex of an acid or complexing agent that forms a water-soluble salt or complex with Ag ions (Ag + ), for example, silver methanesulfonate as a component, and the progress of the plating process It is known that these salts or complexes are supplied to the plating solution in order to replenish the metal ions (Sn ions and Ag ions) consumed along with (see Patent Document 1).

こういった金属イオンの補給方法では、めっき処理の進行に伴って、金属イオンと遊離酸、例えばメタンスルホン酸とが互いに分離し、金属イオンはめっきによって消費されるため、めっき液の遊離酸濃度が徐々に増加する。このため、めっき液の一部を取り出し、イオン交換樹脂法、電気透析法、拡散透析法などでめっき液中の遊離酸を除去することが提案されている(特許文献2参照)。 In such metal ion replenishment methods, as the plating process proceeds, metal ions and free acids such as methanesulfonic acid are separated from each other, and the metal ions are consumed by plating. Gradually increases. For this reason, it has been proposed to take out a part of the plating solution and remove the free acid in the plating solution by an ion exchange resin method, an electrodialysis method, a diffusion dialysis method, or the like (see Patent Document 2).

不溶性アノードを用いる電気めっきにおいて、めっき液を拡散透析により循環処理してめっき液中の遊離酸を除去し、めっき液のpHを調整するようにしたもの(特許文献3参照)が提案されている。また、電解槽や透析槽への液の供給の最適化を図るようにしたり(特許文献4参照)、拡散透析を用いた酸回収において、原液の流れの向きと水の流れの向きを逆方向したりすること(特許文献5参照)が提案されている。 In electroplating using an insoluble anode, a plating solution is circulated by diffusion dialysis to remove free acid in the plating solution and adjust the pH of the plating solution (see Patent Document 3). . In addition, the liquid supply to the electrolytic cell and the dialysis cell is optimized (see Patent Document 4), and in the acid recovery using diffusion dialysis, the direction of the stock solution and the direction of the water flow are reversed. (See Patent Document 5).

特許文献3に記載の発明は、めっき液の遊離酸濃度を測定することなく、透析処理によりめっき液中の遊離酸を除去して、めっき液のpHを調整するようにしている。このため、金属イオンを補給しながら、めっき処理を連続的に行っていくと、遊離酸の除去量が多すぎてめっき液の遊離酸濃度が低くなりすぎたり、遊離酸の除去量が少なすぎてめっき液の遊離酸濃度が高くなりすぎたりすることがあると考えられる。このように、遊離酸濃度が低くなりすぎたり、高くなりすぎためっき液を使用してめっき処理を行うと、めっき処理によって成膜されるめっき膜の外観や膜厚の面内均一性が悪くなって、めっき液を廃棄する必要が生じて、コストアップに繋がってしまう。このことは、他の先行技術にあっても同様である。 In the invention described in Patent Literature 3, the pH of the plating solution is adjusted by removing the free acid in the plating solution by dialysis without measuring the free acid concentration of the plating solution. For this reason, if the plating process is performed continuously while supplying metal ions, the amount of free acid removed is too much and the free acid concentration in the plating solution becomes too low, or the amount of free acid removed is too small. It is thought that the free acid concentration of the plating solution may become too high. As described above, when plating treatment is performed using a plating solution whose free acid concentration is too low or too high, the in-plane uniformity of the appearance and thickness of the plating film formed by the plating treatment is poor. Thus, it becomes necessary to discard the plating solution, leading to an increase in cost. The same applies to other prior arts.

本発明は上記事情に鑑みて為されたもので、めっき液の遊離酸濃度を好ましい範囲内に調整しながらめっき処理を行うことにより、めっき液のより長時間に亘る使用を可能としためっき装置及びめっき液管理方法を提供することを目的とする。 The present invention has been made in view of the above circumstances, and by performing a plating process while adjusting the free acid concentration of the plating solution within a preferable range, a plating apparatus that enables use of the plating solution for a longer time. It is another object of the present invention to provide a plating solution management method.

本発明のめっき装置は、基板の表面にSn合金めっき膜を成膜するめっき装置において、内部に保持しためっき液中に不溶性アノードと基板とを互いに対向させて浸漬させるめっき槽と、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインと、前記めっき液透析ライン内に設置され、陰イオン交換膜を用いた透析によってめっき液から遊離酸を除去する透析槽と、前記めっき槽に接続されてめっき液中の遊離酸濃度を測定する遊離酸濃度分析装置と、前記遊離酸濃度分析装置の遊離酸濃度分析値に基づいて、前記めっき液透析ラインに沿って流れるめっき液の液量を制御する制御部とを有する。 The plating apparatus of the present invention is a plating apparatus for depositing a Sn alloy plating film on the surface of a substrate, a plating tank in which an insoluble anode and a substrate are immersed in a plating solution held inside the plating tank, and the plating tank A plating solution dialysis line that draws and circulates the plating solution back to the plating bath, and a dialysis bath that is installed in the plating solution dialysis line and removes free acid from the plating solution by dialysis using an anion exchange membrane, A free acid concentration analyzer connected to the plating tank for measuring the free acid concentration in the plating solution, and plating flowing along the plating solution dialysis line based on the free acid concentration analysis value of the free acid concentration analyzer And a control unit for controlling the amount of liquid.

このように、遊離酸濃度分析装置の遊離酸濃度分析値に基づいて、めっき液から遊離酸を除去する透析槽を有するめっき液透析ラインに沿って流れるめっき液の液量を制御することで、めっき液の遊離酸濃度を好ましい範囲内に調整しながらめっき処理を行うことができる。 Thus, based on the free acid concentration analysis value of the free acid concentration analyzer, by controlling the amount of the plating solution flowing along the plating solution dialysis line having a dialysis tank that removes free acid from the plating solution, The plating treatment can be performed while adjusting the free acid concentration of the plating solution within a preferable range.

本発明の他のめっき装置は、基板の表面にSn合金めっき膜を成膜するめっき装置において、内部に保持しためっき液中に不溶性アノードと基板とを互いに対向させて浸漬させるめっき槽と、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインと、前記めっき液透析ライン内に設置され、陰イオン交換膜を用いた透析によってめっき液から遊離酸を除去する透析槽と、めっき槽内のめっき液に印加した電気量の積算値に基づいて、前記めっき液透析ラインに沿って流れるめっき液の液量を制御する制御部とを有する。 Another plating apparatus of the present invention is a plating apparatus for forming a Sn alloy plating film on the surface of a substrate, a plating tank in which an insoluble anode and a substrate are immersed facing each other in a plating solution held inside, A plating solution dialysis line that draws out the plating solution from the plating tank and circulates it back to the plating tank, and a dialysis tank that is installed in the plating solution dialysis line and removes free acid from the plating solution by dialysis using an anion exchange membrane. And a control unit that controls the amount of the plating solution flowing along the plating solution dialysis line based on the integrated value of the amount of electricity applied to the plating solution in the plating tank.

このように、めっき槽内のめっき液に印加した電気量の積算値に基づいて、めっき液から遊離酸を除去する透析槽を有するめっき液透析ラインに沿って流れるめっき液の液量を制御することで、めっき液の遊離酸濃度を好ましい範囲内に調整しながらめっき処理を行うことができる。 Thus, based on the integrated value of the amount of electricity applied to the plating solution in the plating tank, the amount of the plating solution flowing along the plating solution dialysis line having a dialysis tank that removes free acid from the plating solution is controlled. Thus, the plating treatment can be performed while adjusting the free acid concentration of the plating solution within a preferable range.

本発明の好ましい一態様において、めっき処理中に前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液循環ラインを備え、前記めっき液透析ラインは、前記めっき液循環ラインに接続されている。 In a preferred aspect of the present invention, a plating solution circulation line is provided for extracting and circulating the plating solution in the plating tank back to the plating vessel during the plating process, and the plating solution dialysis line is connected to the plating solution circulation line. ing.

これにより、めっき液循環ラインを通してめっき液を循環させながら、めっき液透析ラインに沿って流れるめっき液の液量を制御してめっき液から遊離酸を除去することができる。 Thereby, while circulating the plating solution through the plating solution circulation line, the amount of the plating solution flowing along the plating solution dialysis line can be controlled to remove the free acid from the plating solution.

本発明の好ましい一態様において、前記制御部は、めっき液の遊離酸濃度が60〜250g/Lとなるように、前記めっき液透析ラインに沿って流れるめっき液の流量を制御する。

これにより、めっき液の遊離酸濃度が60g/L未満となり、めっき液が濁って使用に適さなくなったり、めっき液の遊離酸濃度が250g/Lを超えて、めっき膜の膜厚の面内均一性が悪化してしまうことを防止することができる。

In a preferred aspect of the present invention, the control unit controls the flow rate of the plating solution flowing along the plating solution dialysis line so that the free acid concentration of the plating solution is 60 to 250 g / L.

As a result, the free acid concentration of the plating solution becomes less than 60 g / L, the plating solution becomes cloudy and is not suitable for use, or the free acid concentration of the plating solution exceeds 250 g / L, and the thickness of the plating film is uniform. It can prevent that property deteriorates.

本発明の好ましい一態様において、前記めっき液透析ラインの前記めっき槽と前記透析槽との間にめっき液量調整機構を設け、前記制御部は、前記透析槽の陰イオン交換膜の単位m2で示した有効膜面積を単位L/hで示しためっき液の流量で除した係数が0.3〜0.7となるように、前記めっき液量調整機構を制御する。 In a preferred aspect of the present invention, a plating solution amount adjusting mechanism is provided between the plating vessel and the dialysis vessel of the plating solution dialysis line, and the control unit is a unit m 2 of the anion exchange membrane of the dialysis vessel. The plating solution amount adjusting mechanism is controlled so that a coefficient obtained by dividing the effective film area shown by (1) by the flow rate of the plating solution shown by the unit L / h is 0.3 to 0.7.

本発明の好ましい一態様において、前記透析槽には、内部に水量調整機構を設置した給水ラインが接続され、前記制御部は、前記給水ラインを通して前記透析槽内に供給される水の流量範囲が、前記めっき液透析ラインを通して前記透析槽内に供給されるめっき液の流量範囲の30%〜100%となるように、前記水量調整機構を制御する。 In a preferred aspect of the present invention, the dialysis tank is connected to a water supply line having a water amount adjusting mechanism installed therein, and the control unit has a flow rate range of water supplied into the dialysis tank through the water supply line. The water amount adjusting mechanism is controlled so as to be 30% to 100% of the flow rate range of the plating solution supplied into the dialysis tank through the plating solution dialysis line.

本発明のめっき液管理方法は、めっき液中に互いに対向させて浸漬させた不溶性アノードと基板表面との間に電圧を印加して該表面にSn合金からなるめっき膜を形成し、前記めっき槽内のめっき液中の遊離酸濃度を遊離酸濃度分析装置で測定し、前記遊離酸濃度分析装置の遊離酸濃度分析値に基づいて、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインに沿って流れるめっき液の流量を制御しながら、透析槽の陰イオン交換膜を用いた透析によって、前記めっき液透析ラインに沿って流れるめっき液から遊離酸を除去する。 In the plating solution management method of the present invention, a voltage is applied between an insoluble anode immersed in a plating solution so as to face each other and a substrate surface to form a plating film made of Sn alloy on the surface, and the plating tank The free acid concentration in the plating solution is measured with a free acid concentration analyzer, and based on the free acid concentration analysis value of the free acid concentration analyzer, the plating solution in the plating tank is extracted and returned to the plating tank for circulation. The free acid is removed from the plating solution flowing along the plating solution dialysis line by dialysis using an anion exchange membrane in the dialysis tank while controlling the flow rate of the plating solution flowing along the plating solution dialysis line.

本発明の他のめっき液管理方法は、めっき液中に互いに対向させて浸漬させた不溶性アノードと基板表面との間に電圧を印加して該表面にSn合金からなるめっき膜を形成し、めっき槽内のめっき液に印加した電気量の積算値に基づいて、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインに沿って流れるめっき液の流量を制御しながら、透析槽の陰イオン交換膜を用いた透析によって、前記めっき液透析ラインに沿って流れるめっき液から遊離酸を除去する。 According to another plating solution management method of the present invention, a voltage is applied between an insoluble anode immersed in a plating solution so as to face each other and a substrate surface to form a plating film made of an Sn alloy on the surface. Based on the integrated value of the amount of electricity applied to the plating solution in the tank, while controlling the flow rate of the plating solution flowing along the plating solution dialysis line that draws the plating solution in the plating tank back to the plating tank and circulates it, Free acid is removed from the plating solution flowing along the plating solution dialysis line by dialysis using an anion exchange membrane in a dialysis tank.

本発明によれば、めっき液の遊離酸濃度の分析値やめっき槽内のめっき液に印加した電気量の積算値に基づいて、透析槽に供給されて遊離酸が除去されるめっき液の流量を制御することで、めっき液の遊離酸濃度を好ましい範囲内に調整しながらめっき処理を行うことができ、これによって、外観や膜厚の面内均一性の良好なめっき膜をより長時間に亘って安定して成膜して、めっき液の寿命を延ばすことができる。 According to the present invention, based on the analysis value of the free acid concentration of the plating solution and the integrated value of the amount of electricity applied to the plating solution in the plating tank, the flow rate of the plating solution supplied to the dialysis tank to remove the free acid By controlling the plating, the plating treatment can be performed while adjusting the free acid concentration of the plating solution within the preferred range, which makes it possible to produce a plating film with good in-plane uniformity of appearance and film thickness for a longer time. Thus, the film can be stably formed and the life of the plating solution can be extended.

以下、本発明の実施形態について図面を参照して説明する。以下の例では、Snイオン(Sn2+)としてメタンスルホン酸錫を、Agイオン(Ag+)としてメタンスルホン酸銀をそれぞれ使用しためっき液を用いて、基板の表面にSn−Ag合金からなるめっき膜を形成するようにしている。なお、図1乃至図7において、同一または相当する部材には同一符号を付して、重複した説明を省略する。 Embodiments of the present invention will be described below with reference to the drawings. In the following example, a plating solution using tin methanesulfonate as Sn ions (Sn 2+ ) and silver methanesulfonate as Ag ions (Ag + ) is used. A film is formed. 1 to 7, the same or corresponding members are denoted by the same reference numerals, and redundant description is omitted.

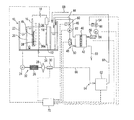

図1は、本発明の実施形態のめっき装置を示す概要図である。図1に示すように、このめっき装置は、内部にめっき液Qを保持するめっき槽10と、例えばチタンからなる不溶性アノード12を保持しめっき槽10のめっき液Qに浸漬させて所定の位置に配置するアノードホルダ14と、基板Wを着脱自在に保持しめっき槽10のめっき液Qに浸漬させて不溶性アノード12と対向する所定の位置に配置する基板ホルダ16とを備えている。

FIG. 1 is a schematic view showing a plating apparatus according to an embodiment of the present invention. As shown in FIG. 1, this plating apparatus has a

めっき処理に際して、不溶性アノード12は、めっき電源18の陽極に接続され、基板Wの表面に形成されたシード層等の導電層(図示せず)は、めっき電源18の陰極に接続され、これによって、導電層の表面にSn−Ag合金からなるめっき膜が形成される。このめっき膜は、例えば鉛フリーのはんだバンプに使用される。

During the plating process, the

めっき槽10は、めっき液Qを内部に溜める内槽20と、この内槽20を包囲するオーバフロー槽22とを有し、内槽20の上端をオーバフローしためっき液Qは、オーバフロー槽22内に流入する。オーバフロー槽22の底部には、ポンプ24、熱交換器(温度調整器)26、フィルタ28、及び流量計30を介装しためっき液循環ライン32の一端が接続され、このめっき液循環ライン32の他端は、めっき液戻り管34を介して、内槽20の底部に接続されている。

The

めっき槽10の内部には、不溶性アノード12とめっき槽10内に配置される基板ホルダ16との間に位置して、めっき槽10内の電位分布を調整する調整板(レギュレーションプレート)36が配置されている。調整板36は、この例では、材質として、誘電体である塩化ビニルを用いており、電場の拡がりを十分制限できるような大きさの中央孔36aを有している。調整板36の下端は、めっき槽10の底板に達している。

An adjustment plate (regulation plate) 36 for adjusting the potential distribution in the

めっき槽10の内部には、めっき槽10内に配置される基板ホルダ16と調整板36との間に位置して、鉛直方向に延び、基板Wと平行に往復運動して、基板ホルダ16と調整板36との間のめっき液Qを攪拌する攪拌具としての攪拌パドル38が配置されている。めっき中にめっき液Qを攪拌パドル(攪拌具)38で攪拌することで、十分なイオンを基板Wの表面に均一に供給することができる。

Inside the

めっき液循環ライン32のめっき液戻り管34には、内部に陰イオン交換膜40を組込んだ透析槽42にめっき液Qを供給するめっき液供給管44が接続され、透析槽42から延びるめっき液排出管46は、オーバフロー槽22の頂部に接続されている。このめっき液供給管44とめっき液排出管46によって、めっき液循環ライン32に接続され、該めっき液循環ライン32からめっき液Qの一部を取出して循環させるめっき液透析ライン48が構成されている。めっき液供給管44には、液量計50及びめっき液量調整機構としてのめっき液量調整弁52が介装されている。透析槽42には、この内部に水(純水)を供給する給水ライン54が接続され、この給水ライン54には、流量計56及び水量調整機構としての水量調整弁58が介装されている。更に、透析槽42には、排液ライン60が接続されている。

The plating

これによって、めっき液透析ライン48に沿って流れるめっき液Qは、透析槽42内に供給され、陰イオン交換膜40を用いた透析によって遊離酸(例えばメタンスルホン酸)が除去された後、オーバフロー槽22に戻される。この透析によってめっき液Qから除去された遊離酸は、給水ライン54を通して透析槽42内に供給される水(純水)に拡散して、排液ライン60から外部に排出される。

As a result, the plating solution Q flowing along the plating

陰イオン交換膜40として、例えばAGCエンジニアリング(株)製のDSV(有効膜面積0.0172m2)が使用され、めっき液の透析量(遊離酸の除去量)に合わせて、任意の枚数(例えば、19枚)の陰イオン交換膜40が透析槽42に組込まれる。

As the

めっき液循環ライン32のめっき液戻り管34には、内部に遊離酸濃度分析装置62を介装しためっき液分析ライン64のめっき液抽出管66が接続され、遊離酸濃度分析装置62から延びる抽出液排出管68は、オーバフロー槽22の頂部に接続されている。これによって、めっき液循環ライン32を循環しているめっき液Qの一部がめっき液抽出管66を通して抽出されて遊離酸濃度分析装置62に送られ、遊離酸濃度分析装置62でめっき液Qの遊離酸濃度が測定された後、オーバフロー槽22に戻される。

The plating

オーバフロー槽22の頂部には、補給液を供給する補給液供給ライン69が接続されている。この補給液供給ライン69を通して、めっき液や金属イオン、つまりSnイオン(Sn2+)としてメタンスルホン酸錫やAgイオン(Ag+)としてメタンスルホン酸銀が、めっき液循環ライン32を通して循環するめっき液Qに補給される。

A

遊離酸濃度分析装置62の分析結果(遊離酸濃度分析値)や、流量計30,50,56の測定結果は、制御部70に入力され、この制御部70からの出力によって、めっき液量調整弁(めっき液量調整機構)52及び水量調整弁(水量調整機構)58の開度が調整され、これによって、めっき液透析ライン48に沿って流れて透析槽42に供給されるめっき液Qの液量、及び給水ライン54に沿って流れて透析槽42に供給される水の流量が制御される。

The analysis result (free acid concentration analysis value) of the free

基板ホルダ16は、図2乃至図5に示すように、例えば塩化ビニル製で矩形平板状の第1保持部材(固定保持部材)154と、この第1保持部材154にヒンジ156を介して開閉自在に取付けた第2保持部材(可動保持部材)158とを有している。なお、この例では、第2保持部材158を、ヒンジ156を介して開閉自在に構成した例を示しているが、例えば第2保持部材158を第1保持部材154に対峙した位置に配置し、この第2保持部材158を第1保持部材154に向けて前進させて開閉するようにしてもよい。

As shown in FIGS. 2 to 5, the

第2保持部材158は、基部160とリング状のシールホルダ162とを有し、例えば塩化ビニル製で、下記の押えリング164との滑りを良くしている。シールホルダ162の第1保持部材154と対向する面には、基板ホルダ16で基板Wを保持した時、基板Wの表面外周部に圧接してここをシールする基板側シール部材166が内方に突出して取付けられている。更に、シールホルダ162の第1保持部材154と対向する面には、基板側シール部材166の外方位置で第1保持部材154に圧接してここをシールするホルダ側シール部材168が取付けられている。

The

図5に示すように、基板側シール部材166は、シールホルダ162と、該シールホルダ162にボルト等の締結具169aを介して取付けられる第1固定リング170aとの間に挟持されてシールホルダ162に取付けられ、ホルダ側シール部材168は、シールホルダ162と、該シールホルダ162にボルト等の締結具169bを介して取付けられる第2固定リング170bとの間に挟持されてシールホルダ162に取付けられている。

As shown in FIG. 5, the board-

第2保持部材158のシールホルダ162の外周部には、段部が設けられ、この段部に、押えリング164がスペーサ165を介して回転自在に装着されている。なお、押えリング164は、シールホルダ162の側面に外方に突出ように取付けられた押え板172(図3参照)により、脱出不能に装着されている。この押えリング164は、酸やアルカリに対して耐食性に優れ、十分な剛性を有する、例えばチタンから構成され、スペーサ165は、押えリング164がスムーズに回転できるように、摩擦係数の低い材料、例えばPTFEで構成されている。

A step portion is provided on the outer peripheral portion of the

押えリング164の外側方に位置して、第1保持部材154には、内方に突出する突出部を有する逆L字状のクランパ174が円周方向に沿って等間隔で立設されている。一方、押えリング164の円周方向に沿ったクランパ174と対向する位置には、外方に突出する突起部164bが設けられている。そして、クランパ174の内方突出部の下面及び押えリング164の突起部164aの上面は、回転方向に沿って互いに逆方向に傾斜するテーパ面となっている。押えリング164の円周方向に沿った複数箇所(例えば3箇所)には、上方に突出するポッチ164aが設けられている。これにより、回転ピン(図示せず)を回転させてポッチ164aを横から押し回すことにより、押えリング164を回転させることができる。

Located on the outer side of the

これにより、第2保持部材158を開いた状態で、第1保持部材154の中央部に基板Wを挿入し、ヒンジ156を介して第2保持部材158を閉じ、押えリング164を時計回りに回転させて、押えリング164の突起部164bをクランパ174の内方突出部の内部に滑り込ませることで、押えリング164とクランパ174にそれそれぞれ設けたテーパ面を介して、第1保持部材154と第2保持部材158とを互いに締付けてロックし、押えリング164を反時計回りに回転させて押えリング164の突起部164bを逆L字状のクランパ174から外すことで、このロックを解くようになっている。そして、このようにして第2保持部材158をロックした時、基板側シール部材166の内周面側の下方突出部下端が基板ホルダ16で保持した基板Wの表面外周部に、ホルダ側シール部材168にあっては、その外周側の下方突出部下端が第1保持部材154の表面にそれぞれ圧接し、シール部材166,168を均一に押圧して、ここをシールする。

Thus, with the second holding

第1保持部材154の中央部には、基板Wの大きさに合わせてリング状に突出し、表面が基板Wの外周部に当接して該基板Wを支持する支持面180となる突条部182が設けられており、この突条部182の円周方向に沿った所定位置に凹部184が設けられている。

At the center of the first holding

そして、図3に示すように、この各凹部184内に、ハンド190に設けた外部接点から延びる複数の配線にそれぞれ接続した複数(図示では12個)の導電体(電気接点)186が配置されて、第1保持部材154の支持面180上に基板Wを載置した際、この導電体186の端部が基板Wの側方で第1保持部材154の表面にばね性を有した状態で露出して、図5に示す電気接点188の下部に接触するようになっている。

As shown in FIG. 3, a plurality (12 in the figure) of conductors (electrical contacts) 186 respectively connected to a plurality of wires extending from external contacts provided on the

導電体186に電気的に接続される電気接点188は、ボルト等の締結具189を介して第2保持部材158のシールホルダ162に固着されている。この電気接点188は、板ばね形状に形成され、基板側シール部材166の外方に位置して、内方に板ばね状に突出する接点部を有しており、この接点部において、その弾性力によるばね性を有して容易に屈曲し、しかも第1保持部材154と第2保持部材158で基板Wを保持した時に、電気接点188の接点部が、第1保持部材154の支持面180上に支持された基板Wの外周面に弾性的に接触するように構成されている。

An

第2保持部材158の開閉は、図示しないシリンダと第2保持部材158の自重によって行われる。つまり、第1保持部材154には通孔154aが設けられ、通孔154aを通じて押圧棒で第2保持部材158のシールホルダ162を上方に押上げることで第2保持部材158を開き、シリンダロッドを収縮させることで、第2保持部材158をその自重で閉じるようになっている。

The

基板ホルダ16の第1保持部材154の端部には、基板ホルダ16を搬送したり、吊下げ支持したりする際の支持部となる一対の略T字状のハンド190が連接されている。

At the end of the first holding

この例にあっては、遊離酸濃度分析装置62の遊離酸濃度分析値に基づいて、めっき液量調整弁52及び水量調整弁58の開度を調整し、めっき液透析ライン48に沿って流れて透析槽42に供給されて遊離酸が除去されるめっき液Qの液量、及び給水ライン54に沿って流れて透析槽42に供給される水の流量を制御することで、めっき処理に使用されるめっき液Qの遊離酸濃度が、例えば好ましい60〜250g/Lとなるように調整される。

In this example, the opening degree of the plating solution

つまり、ポンプ24を駆動させ、めっき液循環ライン32を通して、めっき槽10内のめっき液Qを循環させた状態で、基板ホルダ16で保持した基板Wをめっき槽10内に所定に位置に配置し、不溶性アノード12をめっき電源18の陽極に、基板Wの表面に形成されたシード層等の導電層をめっき電源18の陰極に、それぞれ接続して、基板Wのめっき処理を開始する。この時、めっき液量調整弁52及び水量調整弁58は閉じられている。

That is, the

このように、めっき液循環ライン32を通して、めっき槽10内のめっき液Qを循環させると、めっき液抽出管66を通して、めっき液Qの一部が抽出されて遊離酸濃度分析装置62に送られて、この遊離酸濃度分析装置62でめっき液Qの遊離酸濃度分析が、例えば1日に数回行われる。そして、この分析結果(遊離酸濃度分析値)は、制御部70に入力される。

As described above, when the plating solution Q in the

制御部70は、遊離酸濃度分析装置62の分析結果(遊離酸濃度分析値)を基に、めっき処理に使用されるめっき液Qの遊離酸濃度が、例えば60〜250g/Lとなるように、めっき液量調整弁52及び水量調整弁58に信号を送ってめっき液量調整弁52及び水量調整弁58の開度を調整する。つまり、めっき液透析ライン48を通して透析槽42に送られて遊離酸(メタンスルホン酸)が除去されるめっき液の液量、及びこの遊離酸(メタンスルホン酸)の除去に使用される水の流量を制御することで、めっき処理に使用されるめっき液Qの遊離酸濃度が、例えば60〜250g/Lとなるようする。このめっき液量調整弁52及び水量調整弁58の開度は、遊離酸濃度分析装置62でめっき液Qの遊離酸濃度分析が行われる度に調整される。

Based on the analysis result (free acid concentration analysis value) of the free

このように、遊離酸濃度分析装置62の遊離酸濃度分析値に基づいて、めっき液から遊離酸を除去する透析槽42を有するめっき液透析ライン48に沿って流れるめっき液の液量を制御することで、めっき液の遊離酸濃度を、例えば60〜250g/Lの好ましい範囲内に調整しながらめっき処理を行うことができる。

Thus, based on the free acid concentration analysis value of the free

ここに、透析槽42の陰イオン交換膜40の有効膜面積A(m2)を、めっき液透析ライン48を通して透析槽42に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)が、0.3〜0.7(a=0.3〜0.7)となるように、めっき液量調整弁52の開度を調整することが好ましい。また、給水ライン54を通して透析槽42内に供給される水の流量V(L/h)が、めっき液透析ライン48を通して透析槽42内に供給されるめっき液の流量v(L/h)の30%〜100%(V/v=0.3〜1)となるように、水量調整弁58の開度を調整することが好ましい。

Here, the effective membrane area A (m 2 ) of the

更に、この例では、めっき槽10内のめっき液Qに印加した電気量の積算値が制御部70で計算される。ここで、めっき液Qに印加した電気量とは、めっき電源18の陽極から不溶性アノード12、めっき液Q、基板Wの表面に形成された導電層を経てめっき電源18の陰極へと流れる電流と、電流を流した時間の積のことであり、積算値とは、例えば、めっき槽10に新しいめっき液Qを入れてからそのめっき液Qを廃棄するまでの間にめっき液Qに印加した電気量の総和のことである。めっき液Qの遊離酸はめっき液Qに含まれる金属イオンがめっきによって消費されるのに伴って発生するので、めっき液Qに印加した電気量の積算値を遊離酸濃度上昇の目安とすることができる。そこで、制御部70は、めっき液Qに印加した電気量の積算値に基づいて、めっき処理に使用されるめっき液Qの遊離酸濃度が、例えば60〜250g/Lとなるように、めっき液量調整弁52及び水量調整弁58に信号を送ってめっき液量調整弁52及び水量調整弁58の開度を調整できるようになっている。例えば、所定量のめっき液Qを用いて金属イオンを補給しながらめっき処理を連続的に行い、めっき液に印加した電気量の積算値がある値に達すると、めっき液量調整弁52及び水量調整弁58をある開度に開いて透析処理を行い、遊離酸を除去する。

Furthermore, in this example, the integrated value of the amount of electricity applied to the plating solution Q in the

このように、めっき槽10内のめっき液Qに印加した電気量の積算値に基づいて、めっき液から遊離酸を除去する透析槽42を有するめっき液透析ライン48に沿って流れるめっき液の液量を制御することによっても、めっき液の遊離酸濃度を、例えば60〜250g/Lの好ましい範囲内に調整しながらめっき処理を行うことができる。

Thus, based on the integrated value of the amount of electricity applied to the plating solution Q in the

この例では、遊離酸濃度分析装置62で分析された遊離酸濃度分析値、及びめっき液Qに印加した電気量の積算値の少なくとも一方に基づいて、めっき処理に使用されるめっき液Qの遊離酸濃度が、例えば60〜250g/Lとなるように、めっき液量調整弁52及び水量調整弁58に信号を送ってめっき液量調整弁52及び水量調整弁58の開度を調整するようにしている。遊離酸濃度分析装置62で分析された遊離酸濃度分析値及びめっき液Qに印加した電気量の積算値の一方でめっき液量調整弁52及び水量調整弁58を制御するようにしても良い。

In this example, the liberation of the plating solution Q used in the plating process based on at least one of the free acid concentration analysis value analyzed by the free

また、めっき液量調整弁52及び水量調整弁58の代わりに、タイマーを介してオン・オフ制御される開閉弁をそれぞれ使用してめっき液量調整機構及び水量調整機構を構成し、この開閉弁を有するめっき液量調整機構及び水量調整機構で、めっき液透析ライン48に沿って流れて透析槽42に供給されるめっき液Qの液量、及び給水ライン54に沿って流れて透析槽42に供給される水の流量を制御するようにしてもよい。

Further, instead of the plating solution

図6は、本発明の他の実施形態のめっき装置の概要図である。この例の図1に示す例と異なる点は、めっき液透析ライン48に、めっき液量調整弁52の代わりに、めっき液量調整機構としての開閉弁80と第1チューブポンプ82を設置し、給水ライン54に、水量調整弁58の代わりに、水液量調整機構としての開閉弁84と第2チューブポンプ86を設置し、めっき液量調整機構としての開閉弁80及び第1チューブポンプ82、並びに水液量調整機構としての開閉弁84及び第2チューブポンプ86を制御部70で制御するようにしている点にある。

FIG. 6 is a schematic view of a plating apparatus according to another embodiment of the present invention. In this example, the difference from the example shown in FIG. 1 is that an on-off

この例によれば、開閉弁80を開いた状態で、第1チューブポンプ82を制御部70で制御することで、めっき液透析ライン48に沿って流れるめっき液の流量を調整し、開閉弁84を開いた状態で、第2チューブポンプ86を制御部70で制御することで、給水ライン54に沿って流れる水の流量を調整することができる。

According to this example, the flow rate of the plating solution flowing along the plating

図7は、本発明の更に他の実施形態のめっき装置の概要図である。この例の図6に示す例と異なる点は、めっき液透析ライン48のめっき液供給管44を、めっき液循環ライン32のめっき液戻り管34に接続する代わりに、オーバフロー槽22の底部に入り込ませた点にある。この例によれば、オーバフロー槽22内に流入して溜まっためっき液Qの一部を、めっき液透析ライン48を通して透析槽42に供給し、透析槽42で遊離酸を除去した後、オーバフロー槽22に戻すことができる。

FIG. 7 is a schematic view of a plating apparatus according to still another embodiment of the present invention. This example differs from the example shown in FIG. 6 in that the plating

めっき液中の遊離酸(メタンスルホン酸)が除去可能であることを確認するために、陰イオン交換膜として、AGCエンジニアリング(株)製のDSV(有効膜面積0.0172m2)を使用し、陰イオン交換膜を9枚組み込んだ透析槽単独でめっき液の遊離酸除去試験を行った。めっき液の透析槽への供給流量は2.9ml/min、純水の透析槽への供給流量は2.9ml/minであった。このため、透析槽の陰イオン交換膜の有効膜面積A(m2)を、透析槽に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)は0.9(a=A/v=0.9)で、透析槽に供給される水の流量V(L/h)は、透析槽に供給されるめっき液の流量v(L/h)の100%(V/v=1)である。 In order to confirm that the free acid (methanesulfonic acid) in the plating solution can be removed, DSV (effective membrane area 0.0172 m 2 ) manufactured by AGC Engineering Co., Ltd. was used as an anion exchange membrane. The free acid removal test of the plating solution was performed in a dialysis tank alone incorporating nine anion exchange membranes. The supply flow rate of the plating solution to the dialysis tank was 2.9 ml / min, and the supply flow rate of pure water to the dialysis tank was 2.9 ml / min. Therefore, the coefficient a (= A / v) obtained by dividing the effective membrane area A (m 2 ) of the anion exchange membrane of the dialysis tank by the volume v (L / h) of the plating solution supplied to the dialysis tank is At 0.9 (a = A / v = 0.9), the flow rate V (L / h) of water supplied to the dialysis tank is equal to the flow rate v (L / h) of the plating solution supplied to the dialysis tank. 100% (V / v = 1).

この結果は、透析前に遊離酸濃度242g/Lであっためっき液は、透析後、遊離酸濃度45g/Lのめっき液となった。これにより、遊離酸をめっき液から除去できることが確認できた。しかし、透析後のめっき液は、めっき処理に適しないほど濁っていた。このことから、遊離酸濃度60g/L未満のめっき液は、めっき処理に適さず、めっき液の遊離酸濃度は、60g/L以上で、好ましくは80g/L以上が望ましい。 As a result, the plating solution having a free acid concentration of 242 g / L before dialysis became a plating solution having a free acid concentration of 45 g / L after dialysis. This confirmed that the free acid could be removed from the plating solution. However, the plating solution after dialysis was so cloudy that it was not suitable for plating treatment. Therefore, a plating solution having a free acid concentration of less than 60 g / L is not suitable for the plating treatment, and the plating solution has a free acid concentration of 60 g / L or more, preferably 80 g / L or more.

次に、陰イオン交換膜の面積を減らした透析槽を使用して、つまり、陰イオン交換膜として、AGCエンジニアリング(株)製のDSV(有効膜面積0.0172m2)を使用し、陰イオン交換膜を5枚組み込んだ透析槽単独でめっき液の遊離酸除去試験を行った。めっき液の透析槽への供給流量は2.9ml/min、純水の透析槽への供給流量は1.7ml/minであった。このため、透析槽の陰イオン交換膜の有効膜面積A(m2)を、透析槽に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)は0.45(a=A/v=0.45)で、透析槽に供給される水の流量V(L/h)は、透析槽に供給されるめっき液の流量v(L/h)の59%(V/v=0.59)である。 Next, using a dialysis tank with a reduced area of the anion exchange membrane, that is, using DSV (effective membrane area 0.0172 m 2 ) manufactured by AGC Engineering Co., Ltd. as an anion exchange membrane, The free acid removal test of the plating solution was performed in a dialysis tank alone incorporating five exchange membranes. The supply flow rate of the plating solution to the dialysis tank was 2.9 ml / min, and the supply flow rate of pure water to the dialysis tank was 1.7 ml / min. Therefore, the coefficient a (= A / v) obtained by dividing the effective membrane area A (m 2 ) of the anion exchange membrane of the dialysis tank by the volume v (L / h) of the plating solution supplied to the dialysis tank is At 0.45 (a = A / v = 0.45), the flow rate V (L / h) of water supplied to the dialysis tank is equal to the flow rate v (L / h) of the plating solution supplied to the dialysis tank. 59% (V / v = 0.59).

この結果は、透析前に遊離酸濃度256g/Lであっためっき液は、透析後、遊離酸濃度115g/Lのめっき液となった。 As a result, the plating solution having a free acid concentration of 256 g / L before dialysis became a plating solution having a free acid concentration of 115 g / L after dialysis.

更に、陰イオン交換膜を5枚組み込んだ透析槽へのめっき液の供給流量を2.9ml/minとしたまま、純水の透析槽への供給流量を1.7ml/minから1.23ml/minに変更してめっき液の遊離酸除去試験を行った。このため、透析槽の陰イオン交換膜の有効膜面積A(m2)を、透析槽に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)は0.45(a=A/v=0.45)で、透析槽に供給される水の流量V(L/h)は、透析槽に供給されるめっき液の流量v(L/h)の42%(V/v=0.42)である。 Furthermore, the supply flow rate of the plating solution to the dialysis tank incorporating five anion exchange membranes was kept at 2.9 ml / min, and the supply flow rate of pure water to the dialysis tank was changed from 1.7 ml / min to 1.23 ml / min. It changed to min and the free acid removal test of the plating solution was done. Therefore, the coefficient a (= A / v) obtained by dividing the effective membrane area A (m 2 ) of the anion exchange membrane of the dialysis tank by the volume v (L / h) of the plating solution supplied to the dialysis tank is At 0.45 (a = A / v = 0.45), the flow rate V (L / h) of water supplied to the dialysis tank is equal to the flow rate v (L / h) of the plating solution supplied to the dialysis tank. 42% (V / v = 0.42).

この結果は、透析前に遊離酸濃度256g/Lであっためっき液は、透析後、遊離酸濃度150g/Lのめっき液となった。これにより、透析槽に供給される水の流量を減少させることにより、遊離酸の除去効果が減少することが判る。 As a result, the plating solution having a free acid concentration of 256 g / L before dialysis became a plating solution having a free acid concentration of 150 g / L after dialysis. Thereby, it turns out that the removal effect of a free acid reduces by reducing the flow volume of the water supplied to a dialysis tank.

次に、めっき液の遊離酸濃度が基板表面に形成されるめっき膜に与える影響を調査するため、単槽めっき槽(容量28L)のめっき液に1日あたり8.7Ah/Lの電気量をかけて、透析槽でめっき液の透析処理(遊離酸除去処理)を行いながら、基板の表面に、バンプとなるめっき膜を形成した時と、めっき液の透析処理(遊離酸除去処理)を行うことなく、基板の表面に、バンプとなるめっき膜を形成した時での電気量の積算値の変化(増加)に伴うめっき液の遊離酸濃度の変化、基板表面に形成されるバンプの高さ(めっき膜の膜厚)の基板全面における均一性(基板面内均一性)の変化を確認する試験を行った。 Next, in order to investigate the effect of the free acid concentration of the plating solution on the plating film formed on the substrate surface, an electric quantity of 8.7 Ah / L per day was applied to the plating solution in the single tank plating tank (capacity 28 L). Then, while performing the dialysis treatment (free acid removal treatment) of the plating solution in the dialysis tank, when the plating film serving as the bump is formed on the surface of the substrate, the dialysis treatment (free acid removal treatment) of the plating solution is performed. Without change, the change in the free acid concentration of the plating solution accompanying the change (increase) in the integrated value of the amount of electricity when the plating film that forms the bump is formed on the surface of the substrate, the height of the bump formed on the substrate surface A test was conducted to confirm the change in uniformity (uniformity in the substrate surface) of the entire surface of the substrate (film thickness of the plating film).

透析槽として、AGCエンジニアリング(株)社製のDSV(有効膜面積0.0172m2)からなる陰イオン交換膜を19枚組み込んだ透析槽を使用した。透析槽には、9〜10ml/minの流量のめっき液と、6〜7ml/minの流量の水が送られるように、各々チューブポンプでめっき液の流量及び水の流量を制御した。このため、透析槽の陰イオン交換膜の有効膜面積A(m2)を、透析槽に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)は0.5〜0.6(a=A/v=0.5〜0.6)で、透析槽に供給される水の流量V(L/h)は、透析槽に供給されるめっき液の流量v(L/h)の60〜80%(V/v=0.6〜0.8)である。 As a dialysis tank, a dialysis tank incorporating 19 anion exchange membranes made of DSV (effective membrane area 0.0172 m 2 ) manufactured by AGC Engineering Co., Ltd. was used. The plating solution flow rate and water flow rate were controlled by tube pumps so that the plating solution with a flow rate of 9 to 10 ml / min and water with a flow rate of 6 to 7 ml / min were sent to the dialysis tank. Therefore, the coefficient a (= A / v) obtained by dividing the effective membrane area A (m 2 ) of the anion exchange membrane of the dialysis tank by the volume v (L / h) of the plating solution supplied to the dialysis tank is The flow rate V (L / h) of the water supplied to the dialysis tank at 0.5 to 0.6 (a = A / v = 0.5 to 0.6) is that of the plating solution supplied to the dialysis tank. It is 60 to 80% of the flow rate v (L / h) (V / v = 0.6 to 0.8).

透析槽でめっき液の透析処理(遊離酸除去処理)を行う場合、めっき液に印加した電気量の積算値が20Ah/Lを超えた時点でめっき液の透析処理を開始したが、途中でめっき液の遊離酸濃度が200g/Lを超えそうになったため、めっき液に印加した電気量の積算値が59Ah/Lに達した時点で、めっき槽内のめっき液に電流をかけることなく、めっき液の透析処理を一日行ってめっき液の遊離酸濃度を下げた。 When performing dialysis treatment (free acid removal treatment) of the plating solution in a dialysis tank, the dialysis treatment of the plating solution was started when the integrated value of the amount of electricity applied to the plating solution exceeded 20 Ah / L. Since the free acid concentration of the solution is likely to exceed 200 g / L, when the integrated value of the amount of electricity applied to the plating solution reaches 59 Ah / L, plating is performed without applying current to the plating solution in the plating tank. The solution was dialyzed for one day to reduce the free acid concentration of the plating solution.

図8は、上記実験により得られた、めっき液の透析処理を行った場合と行わなかった場合における、めっき液に印加した電気量の積算値(Ah/L)と遊離酸濃度(g/L)の関係を示す。図9は、上記実験により得られた、めっき液の透析処理を行った場合と行わなかった場合における、めっき液に印加した電気量の積算値(Ah/L)とバンプの高さ(めっき膜の膜厚)の基板面内均一性(%)の関係を示す。 FIG. 8 shows the integrated value (Ah / L) and free acid concentration (g / L) of the amount of electricity applied to the plating solution, when the dialysis treatment of the plating solution was performed and when it was not performed. ). FIG. 9 shows the integrated value (Ah / L) of the amount of electricity applied to the plating solution and the height of the bump (plating film) when the dialysis treatment of the plating solution was performed and when it was not performed. (Film thickness) of substrate in-plane uniformity (%).

図8及び図9から、めっき液の透析処理(遊離酸除去処理)を行うことで、めっき液の遊離酸濃度を200g/L以下に抑えて、基板面内均一性が10%以下となるようにできるが、めっき液の透析処理(遊離酸除去処理)を行わないと、めっき液に印加した電気量の積算値の増加に伴って、めっき液の遊離酸濃度を250g/Lを超えて、基板面内均一性が10%以上になることが判る。 From FIG. 8 and FIG. 9, by performing dialysis treatment (free acid removal treatment) of the plating solution, the free acid concentration of the plating solution is suppressed to 200 g / L or less so that the in-plane uniformity becomes 10% or less. However, if the plating solution is not dialyzed (free acid removal treatment), the free acid concentration of the plating solution exceeds 250 g / L as the integrated value of the amount of electricity applied to the plating solution increases. It can be seen that the in-plane uniformity is 10% or more.

ここに、基板面内均一性は、一般に10%以内であることが求められる。図8及び図9から、めっき液の遊離酸濃度を250g/L以下、好ましくは200g/L以下、更に好ましくは170g/L以下とすることで、基板面内均一性を10%以内に抑えられることが判る。このことから、前述の各めっき装置において、めっき液の遊離酸濃度を250g/L、好ましくは200g/L以下、更に好ましくは170g/L以下に制御することが好ましく、また前述のように、めっきに適しないほどめっき液が濁ってしまうことを防止するためには、めっき液の遊離酸濃度を60g/L以上、好ましくは80g/L以上に制御することが好ましい。 Here, the in-plane uniformity of the substrate is generally required to be within 10%. From FIG. 8 and FIG. 9, by setting the free acid concentration of the plating solution to 250 g / L or less, preferably 200 g / L or less, more preferably 170 g / L or less, the in-plane uniformity can be suppressed to within 10%. I understand that. Therefore, in each of the above-described plating apparatuses, it is preferable to control the free acid concentration of the plating solution to 250 g / L, preferably 200 g / L or less, more preferably 170 g / L or less. In order to prevent the plating solution from becoming cloudy to the extent that it is not suitable, it is preferable to control the free acid concentration of the plating solution to 60 g / L or more, preferably 80 g / L or more.

図10は、上記実験により得られた、めっき液の透析処理を行った場合における、めっき液に印加した電気量の積算値(Ah/L)の増加とバンプ(めっき膜)の断面形状の変化を模式的に示す。つまり、図10(a)は、めっき液に印加した電気量の積算値(Ah/L)が0Ah/Lの時のバンプ(めっき膜)の断面形状を、図10(b)は、めっき液に印加した電気量の積算値(Ah/L)が20Ah/Lの時のバンプ(めっき膜)の断面形状を、図10(c)は、めっき液に印加した電気量の積算値(Ah/L)が40Ah/Lの時のバンプ(めっき膜)の断面形状を、図10(d)は、めっき液に印加した電気量の積算値(Ah/L)が59Ah/Lの時のバンプ(めっき膜)の断面形状を、図10(e)は、めっき液に印加した電気量の積算値(Ah/L)が80Ah/Lの時のバンプ(めっき膜)の断面形状を、図10(f)は、めっき液に印加した電気量の積算値(Ah/L)が130Ah/Lの時のバンプ(めっき膜)の断面形状をそれぞれ模式的に示している。 FIG. 10 shows the increase in the integrated value (Ah / L) of the amount of electricity applied to the plating solution and the change in the cross-sectional shape of the bump (plating film) when the dialysis treatment of the plating solution obtained by the above experiment is performed. Is shown schematically. 10A shows the cross-sectional shape of the bump (plating film) when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 0 Ah / L, and FIG. 10B shows the plating solution. FIG. 10C shows the cross-sectional shape of the bump (plating film) when the integrated value (Ah / L) of the electricity applied to the electrode is 20 Ah / L, and FIG. 10C shows the integrated value (Ah / L) of the electricity applied to the plating solution. L) shows the cross-sectional shape of the bump (plating film) when 40 Ah / L, and FIG. 10D shows the bump when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 59 Ah / L ( FIG. 10E shows the cross-sectional shape of the bump (plating film) when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 80 Ah / L. f) Bump (plating film) when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 130 Ah / L Respectively schematically illustrates a cross-sectional shape.

図10から、めっき液に印加した電気量の積算値が80Ah/Lまでは、バンプ(めっき膜)の外観が正常であることが判る。めっき液に印加した電気量の積算値が130Ah/Lに達すると、結晶粒の粗大化が起こり、これがバンプ(めっき膜)の外観に現れため、バンプ(めっき膜)の表面が多少荒れると考えられる。 From FIG. 10, it can be seen that the appearance of the bump (plating film) is normal until the integrated value of the amount of electricity applied to the plating solution is up to 80 Ah / L. When the integrated value of the amount of electricity applied to the plating solution reaches 130 Ah / L, the crystal grains become coarse, and this appears in the appearance of the bump (plating film), so the surface of the bump (plating film) is considered to be somewhat rough. It is done.

図11は、上記実験により得られた、めっき液の透析処理を行わなかった場合における、めっき液に印加した電気量の積算値(Ah/L)の増加とバンプ(めっき膜)の断面形状の変化を模式的に示す。つまり、図11(a)は、めっき液に印加した電気量の積算値(Ah/L)が0Ah/Lの時のバンプ(めっき膜)の断面形状を、図11(b)は、めっき液に印加した電気量の積算値(Ah/L)が19Ah/Lの時のバンプ(めっき膜)の断面形状を、図11(c)は、めっき液に印加した電気量の積算値(Ah/L)が59Ah/Lの時のバンプ(めっき膜)の断面形状を、図11(d)は、めっき液に印加した電気量の積算値(Ah/L)が100Ah/Lの時のバンプ(めっき膜)の断面形状をそれぞれ模式的に示している。 FIG. 11 shows an increase in the integrated value (Ah / L) of the amount of electricity applied to the plating solution and the cross-sectional shape of the bump (plating film) obtained when the dialysis treatment of the plating solution was not performed. The change is shown schematically. That is, FIG. 11A shows the cross-sectional shape of the bump (plating film) when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 0 Ah / L, and FIG. 11B shows the plating solution. FIG. 11C shows the cross-sectional shape of the bump (plating film) when the integrated value (Ah / L) of the amount of electricity applied to A is 19 Ah / L. FIG. 11 (c) shows the integrated value (Ah / L) of the amount of electricity applied to the plating solution. L) shows the cross-sectional shape of the bump (plating film) when 59 Ah / L, and FIG. 11D shows the bump when the integrated value (Ah / L) of the amount of electricity applied to the plating solution is 100 Ah / L ( Each of the cross-sectional shapes of the plating film is schematically shown.

図11から、めっき液に印加した電気量の積算値が59Ah/Lに達すると、バンプ(めっき膜)の表面が荒れ、めっき液に印加した電気量の積算値が100Ah/Lに達すると、バンプ(めっき膜)の表面がかなり荒れてしまうことが判る。このように、バンプ(めっき膜)の表面が荒れるのは、遊離酸濃度の増加に伴って、膜中のAgが低下するためであると考えられる。 From FIG. 11, when the integrated value of the amount of electricity applied to the plating solution reaches 59 Ah / L, the surface of the bump (plating film) becomes rough, and when the integrated value of the amount of electricity applied to the plating solution reaches 100 Ah / L, It can be seen that the surface of the bump (plating film) is considerably roughened. Thus, it is thought that the surface of the bump (plating film) is rough because the Ag in the film decreases as the free acid concentration increases.

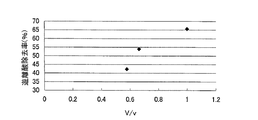

図12は、上記陰イオン交換膜を19枚組み込んだ透析槽でめっき液の透析処理(遊離酸除去処理)を行った場合における、めっき処理を行った時の陰イオン交換膜の有効膜面積A(m2)を透析槽に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)と遊離酸除去率との関係を示すグラフである。この時の透析槽に供給される水の流量は6.3ml/minである。 FIG. 12 shows the effective membrane area A of the anion exchange membrane when the dialysis treatment (free acid removal treatment) of the plating solution is carried out in a dialysis tank incorporating 19 of the above anion exchange membranes. is a graph showing the relationship between the (m 2) coefficient obtained by dividing the liquid volume v of the plating solution supplied to the dialysis tank (L / h) a (= a / v) and the free acid removal rate. The flow rate of water supplied to the dialysis tank at this time is 6.3 ml / min.

この図12から、前記係数a(=A/v)が0.3〜0.7となるように制御することで、遊離酸除去率を約30〜65%の適正値にできることが判る。このことは、前述の各めっき装置にあっても同様で、前述のように、透析槽42の陰イオン交換膜40の有効膜面積A(m2)を、めっき液透析ライン48を通して透析槽42に供給されるめっき液の液量v(L/h)で除した係数a(=A/v)が、0.3〜0.7(a=0.3〜0.7)となるように、めっき液量調整弁52の開度を調整することで、遊離酸除去率を約30〜65%の適正値にすることができる。

From FIG. 12, it can be seen that the free acid removal rate can be adjusted to an appropriate value of about 30 to 65% by controlling the coefficient a (= A / v) to be 0.3 to 0.7. This also applies to each of the above-described plating apparatuses. As described above, the effective membrane area A (m 2 ) of the

図13及び図14は、上記陰イオン交換膜を19枚組み込んだ透析槽を使用しためっき液の透析処理(遊離酸除去処理)行った場合における、透析槽に供給される水の流量V(L/h)と透析槽に供給されるめっき液の流量v(L/h)の比(V/v)と遊離酸除去率との関係を示すグラフである。図13は、透析槽に供給される水の流量を6.3ml/minの一定として、透析槽に供給されるめっき液の流量を変化させている。図14は、透析槽に供給されるめっき液流量を10.3ml/minの一定として、透析槽に供給される水の流量を変化させている。 FIGS. 13 and 14 show the flow rate V (L of water supplied to the dialysis tank when the dialysis process (free acid removal process) of the plating solution using a dialysis tank incorporating 19 of the anion exchange membranes is performed. / H) is a graph showing the relationship between the ratio (V / v) of the flow rate v (L / h) of the plating solution supplied to the dialysis tank and the free acid removal rate. In FIG. 13, the flow rate of the water supplied to the dialysis tank is constant at 6.3 ml / min, and the flow rate of the plating solution supplied to the dialysis tank is changed. In FIG. 14, the flow rate of the water supplied to the dialysis tank is changed with the plating solution flow rate supplied to the dialysis tank being constant at 10.3 ml / min.

この図13及び図14から、前記比(=V/v)が0.3〜1となるように制御することで、遊離酸除去率を約30〜65%の適正値にできることが判る。このことは、前述の各めっき装置にあっても同様で、前述のように、給水ライン54を通して透析槽42内に供給される水の流量V(L/h)が、めっき液透析ライン48を通して透析槽42内に供給されるめっき液の流量v(L/h)の30%〜100%(V/v=0.3〜1)となるように、水量調整弁58の開度を調整することで、遊離酸除去率を約30〜65%の適正値にすることができる。

From FIG. 13 and FIG. 14, it is understood that the free acid removal rate can be adjusted to an appropriate value of about 30 to 65% by controlling the ratio (= V / v) to be 0.3 to 1. This also applies to each of the above-described plating apparatuses. As described above, the flow rate V (L / h) of water supplied into the

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。 Although one embodiment of the present invention has been described so far, it is needless to say that the present invention is not limited to the above-described embodiment, and may be implemented in various forms within the scope of the technical idea.

10 めっき槽

12 不溶性アノード

20 内槽

22 オーバフロー槽

32 めっき液循環ライン

34 めっき液戻り管

40 陰イオン交換膜

42 透析槽

44 めっき液供給管

46 めっき液排出管

48 めっき液透析ライン

52 めっき液量調整弁

54 給水ライン

58 水量調整弁

62 遊離酸濃度分析装置

64 めっき液分析ライン

66 めっき液抽出管

70 制御部

80,84 開閉弁

82,86 第1チューブポンプ

DESCRIPTION OF

Claims (11)

内部に保持しためっき液中に不溶性アノードと基板とを互いに対向させて浸漬させるめっき槽と、

前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインと、

前記めっき液透析ライン内に設置され、陰イオン交換膜を用いた透析によってめっき液から遊離酸を除去する透析槽と、

前記めっき槽に接続されてめっき液中の遊離酸濃度を測定する遊離酸濃度分析装置と、

前記遊離酸濃度分析装置の遊離酸濃度分析値に基づいて、前記めっき液透析ラインに沿って流れるめっき液の液量を制御する制御部とを有することを特徴とするめっき装置。 In a plating apparatus for forming a Sn alloy plating film on the surface of a substrate,

A plating bath in which an insoluble anode and a substrate are immersed in a plating solution held inside the substrate, facing each other;

A plating solution dialysis line for drawing and recirculating the plating solution in the plating tank back to the plating tank;

A dialysis tank that is installed in the plating solution dialysis line and removes free acid from the plating solution by dialysis using an anion exchange membrane;

A free acid concentration analyzer connected to the plating tank to measure the free acid concentration in the plating solution;

A plating apparatus comprising: a control unit that controls the amount of a plating solution flowing along the plating solution dialysis line based on a free acid concentration analysis value of the free acid concentration analyzer.

内部に保持しためっき液中に不溶性アノードと基板とを互いに対向させて浸漬させるめっき槽と、

前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインと、

前記めっき液透析ライン内に設置され、陰イオン交換膜を用いた透析によってめっき液から遊離酸を除去する透析槽と、

めっき槽内のめっき液に印加した電気量の積算値に基づいて、前記めっき液透析ラインに沿って流れるめっき液の液量を制御する制御部とを有することを特徴とするめっき装置。 In a plating apparatus for forming a Sn alloy plating film on the surface of a substrate,

A plating bath in which an insoluble anode and a substrate are immersed in a plating solution held inside the substrate, facing each other;

A plating solution dialysis line for drawing and recirculating the plating solution in the plating tank back to the plating tank;

A dialysis tank that is installed in the plating solution dialysis line and removes free acid from the plating solution by dialysis using an anion exchange membrane;

A plating apparatus comprising: a control unit that controls the amount of the plating solution flowing along the plating solution dialysis line based on an integrated value of the amount of electricity applied to the plating solution in the plating tank.

前記めっき液透析ラインは、前記めっき液循環ラインに接続されていることを特徴とする請求項1または2に記載のめっき装置。 A plating solution circulation line that draws the plating solution in the plating tank during the plating process and circulates it back to the plating tank,

The plating apparatus according to claim 1, wherein the plating solution dialysis line is connected to the plating solution circulation line.

前記めっき槽内のめっき液中の遊離酸濃度を遊離酸濃度分析装置で測定し、

前記遊離酸濃度分析装置の遊離酸濃度分析値に基づいて、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインに沿って流れるめっき液の流量を制御しながら、透析槽の陰イオン交換膜を用いた透析によって、前記めっき液透析ラインに沿って流れるめっき液から遊離酸を除去することを特徴とするめっき液管理方法。 A voltage is applied between the insoluble anode immersed in the plating solution facing each other and the substrate surface to form a plating film made of Sn alloy on the surface,

Measure the free acid concentration in the plating solution in the plating tank with a free acid concentration analyzer,

While controlling the flow rate of the plating solution flowing along the plating solution dialysis line that draws and circulates the plating solution in the plating tank back to the plating tank based on the free acid concentration analysis value of the free acid concentration analyzer, dialysis A plating solution management method, wherein free acid is removed from a plating solution flowing along the plating solution dialysis line by dialysis using an anion exchange membrane of a tank.

めっき槽内のめっき液に印加した電気量の積算値に基づいて、前記めっき槽内のめっき液を引き抜きめっき槽に戻して循環させるめっき液透析ラインに沿って流れるめっき液の流量を制御しながら、透析槽の陰イオン交換膜を用いた透析によって、前記めっき液透析ラインに沿って流れるめっき液から遊離酸を除去することを特徴とするめっき液管理方法。 A voltage is applied between the insoluble anode immersed in the plating solution facing each other and the substrate surface to form a plating film made of Sn alloy on the surface,

Based on the integrated value of the amount of electricity applied to the plating solution in the plating tank, while controlling the flow rate of the plating solution flowing along the plating solution dialysis line that draws the plating solution in the plating tank back to the plating tank and circulates it A plating solution management method comprising removing free acid from a plating solution flowing along the plating solution dialysis line by dialysis using an anion exchange membrane in a dialysis tank.

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012111115A JP5876767B2 (en) | 2012-05-15 | 2012-05-15 | Plating apparatus and plating solution management method |

| TW102115693A TW201350625A (en) | 2012-05-15 | 2013-05-02 | Plating apparatus and plating solution management method |

| KR1020130052387A KR20130127921A (en) | 2012-05-15 | 2013-05-09 | Plating apparatus and method for controlling plating solution |

| EP13020015.7A EP2664692A3 (en) | 2012-05-15 | 2013-05-14 | Plating apparatus and plating solution management method |

| US13/893,940 US20130306483A1 (en) | 2012-05-15 | 2013-05-14 | Plating apparatus and plating solution management method |

| CN2013101802397A CN103422140A (en) | 2012-05-15 | 2013-05-15 | Plating apparatus and plating solution management method |

| KR1020160100330A KR20160098144A (en) | 2012-05-15 | 2016-08-05 | Plating apparatus and method for controlling plating solution |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012111115A JP5876767B2 (en) | 2012-05-15 | 2012-05-15 | Plating apparatus and plating solution management method |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013237894A JP2013237894A (en) | 2013-11-28 |

| JP2013237894A5 JP2013237894A5 (en) | 2014-11-13 |

| JP5876767B2 true JP5876767B2 (en) | 2016-03-02 |

Family

ID=48463682

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012111115A Active JP5876767B2 (en) | 2012-05-15 | 2012-05-15 | Plating apparatus and plating solution management method |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130306483A1 (en) |

| EP (1) | EP2664692A3 (en) |

| JP (1) | JP5876767B2 (en) |

| KR (2) | KR20130127921A (en) |

| CN (1) | CN103422140A (en) |

| TW (1) | TW201350625A (en) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6022922B2 (en) * | 2012-12-13 | 2016-11-09 | 株式会社荏原製作所 | Sn alloy plating apparatus and method |

| US20150247251A1 (en) * | 2014-02-28 | 2015-09-03 | Applied Materials, Inc. | Methods for electrochemical deposition of multi-component solder using cation permeable barrier |

| KR101631484B1 (en) | 2014-12-19 | 2016-06-17 | 주식회사 포스코 | Apparatus for controlling nikel plating solution |

| CN105177646B (en) * | 2015-08-27 | 2017-12-08 | 江苏智光创业投资有限公司 | A kind of device for being used to produce cyanide-free copper electroplating solution |

| KR102002342B1 (en) * | 2018-06-28 | 2019-07-23 | 김대범 | Device for agitating and supplying of plating solution |

| JP7293765B2 (en) * | 2018-07-24 | 2023-06-20 | 富士フイルムビジネスイノベーション株式会社 | Plating equipment |

| CN110161306A (en) * | 2019-05-31 | 2019-08-23 | 苏州迅鹏仪器仪表有限公司 | Multiloop ampere-hour total amount instrument and electroplating control system and method |

| CN110318090B (en) * | 2019-08-08 | 2021-08-31 | 湖南金康电路板有限公司 | Electroplating device and electroplating method for printed circuit board |

| CN111663172A (en) * | 2020-05-28 | 2020-09-15 | 甬矽电子(宁波)股份有限公司 | Electroplating chemical monitoring method, system and device |

| KR102192890B1 (en) * | 2020-07-10 | 2020-12-18 | 김춘옥 | Dielectric ceramic filter dipping methodi |

| JP7484865B2 (en) * | 2021-10-14 | 2024-05-16 | トヨタ自動車株式会社 | Metal film forming apparatus and method for forming metal film |

Family Cites Families (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3244620A (en) * | 1964-11-02 | 1966-04-05 | Dow Chemical Co | Separation of acid from polymers by dialysis with anion-exchange membranes |

| DE2729387A1 (en) * | 1977-06-27 | 1979-01-18 | Schering Ag | PROCESS FOR CONTINUOUS PREPARATION OF A GALVANIC NICKEL BATH AND DEVICE FOR CARRYING OUT THE PROCESS |

| FI71573C (en) * | 1979-06-15 | 1987-01-19 | Akzo Nv | Method and apparatus for reducing fermented beverage alcohol content by dialysis. |

| JPS5940239B2 (en) * | 1980-07-26 | 1984-09-28 | 住友金属工業株式会社 | How to adjust the pH of an electroplating bath |

| GB2111080A (en) * | 1981-12-08 | 1983-06-29 | Ppg Industries Inc | Electrodeposition bath treatment |

| JPS5928584A (en) | 1982-08-10 | 1984-02-15 | Asahi Glass Co Ltd | Method for supplying liquid to electrolytic tank or dialytic tank |

| JPS5967387A (en) * | 1982-10-08 | 1984-04-17 | Hiyougoken | Tin, lead and tin-lead alloy plating bath |

| US4816407A (en) * | 1985-10-11 | 1989-03-28 | Sepracor Inc. | Production of low-ethanol beverages by membrane extraction |

| JPH01312099A (en) | 1988-06-10 | 1989-12-15 | Asahi Glass Co Ltd | Method for controlling electroplating bath |

| DE4106080A1 (en) * | 1991-02-27 | 1991-06-20 | Volker Dipl Ing Teuchert | Automatically controlling substance concn. in liq. leaving dialyser - by automatically varying differential pressure between the liquid and the dialysate |

| JP2559935B2 (en) * | 1991-12-20 | 1996-12-04 | 日本リーロナール株式会社 | Method and apparatus for tin or tin-lead alloy electroplating using insoluble anode |

| JP2888001B2 (en) * | 1992-01-09 | 1999-05-10 | 日本電気株式会社 | Metal plating equipment |

| JP3066675B2 (en) * | 1992-04-20 | 2000-07-17 | 富士写真フイルム株式会社 | Surface treatment method for aluminum plate for printing plate |

| JP3213113B2 (en) * | 1993-03-15 | 2001-10-02 | 株式会社荏原製作所 | Automatic solder plating solution management system |

| JP3437600B2 (en) * | 1993-03-15 | 2003-08-18 | 株式会社荏原製作所 | Method and apparatus for automatic analysis of solder plating solution |

| US5312539A (en) * | 1993-06-15 | 1994-05-17 | Learonal Inc. | Electrolytic tin plating method |

| DE4344387C2 (en) * | 1993-12-24 | 1996-09-05 | Atotech Deutschland Gmbh | Process for the electrolytic deposition of copper and arrangement for carrying out the process |

| JP3241227B2 (en) * | 1995-02-14 | 2001-12-25 | 株式会社東芝 | Plating solution automatic management device |

| JPH08271497A (en) * | 1995-03-29 | 1996-10-18 | C Uyemura & Co Ltd | Method for measuring concentration of electrolytic product in electric copper plating bath |

| JPH0975681A (en) | 1995-09-13 | 1997-03-25 | Japan Nuclear Fuel Co Ltd<Jnf> | Diffusion dialysis apparatus and method |

| US6562220B2 (en) * | 1999-03-19 | 2003-05-13 | Technic, Inc. | Metal alloy sulfate electroplating baths |

| JP2002241991A (en) * | 2001-02-14 | 2002-08-28 | Canon Inc | Method and apparatus for depositing zinc oxide film |

| JP4698904B2 (en) | 2001-09-20 | 2011-06-08 | 株式会社大和化成研究所 | Tin or tin-based alloy plating bath, tin salt and acid or complexing agent solution for building bath, maintenance or replenishment of the plating bath, and electric / electronic parts manufactured using the plating bath |

| US7012333B2 (en) * | 2002-12-26 | 2006-03-14 | Ebara Corporation | Lead free bump and method of forming the same |

| JP4441725B2 (en) * | 2003-11-04 | 2010-03-31 | 石原薬品株式会社 | Electric tin alloy plating method |

| KR20060043958A (en) * | 2004-11-11 | 2006-05-16 | 주식회사 팬택 | Method for survey using mobile phone |

| CN101184870A (en) * | 2005-05-25 | 2008-05-21 | 株式会社新克 | Gravure cylinder-use copper plating method and device |

| JP4812365B2 (en) * | 2005-08-19 | 2011-11-09 | ローム・アンド・ハース・エレクトロニック・マテリアルズ,エル.エル.シー. | Tin electroplating solution and tin electroplating method |

| JP4957906B2 (en) * | 2007-07-27 | 2012-06-20 | 上村工業株式会社 | Continuous electrolytic copper plating method |

| EP2194165A1 (en) * | 2008-10-21 | 2010-06-09 | Rohm and Haas Electronic Materials LLC | Method for replenishing tin and its alloying metals in electrolyte solutions |

| JP5458604B2 (en) * | 2009-03-04 | 2014-04-02 | 三菱マテリアル株式会社 | Sn alloy plating apparatus and its Sn component replenishment method |

-

2012

- 2012-05-15 JP JP2012111115A patent/JP5876767B2/en active Active

-

2013

- 2013-05-02 TW TW102115693A patent/TW201350625A/en unknown

- 2013-05-09 KR KR1020130052387A patent/KR20130127921A/en not_active Application Discontinuation

- 2013-05-14 EP EP13020015.7A patent/EP2664692A3/en not_active Withdrawn

- 2013-05-14 US US13/893,940 patent/US20130306483A1/en not_active Abandoned

- 2013-05-15 CN CN2013101802397A patent/CN103422140A/en active Pending

-

2016

- 2016-08-05 KR KR1020160100330A patent/KR20160098144A/en not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013237894A (en) | 2013-11-28 |

| KR20130127921A (en) | 2013-11-25 |

| CN103422140A (en) | 2013-12-04 |

| TW201350625A (en) | 2013-12-16 |

| US20130306483A1 (en) | 2013-11-21 |

| EP2664692A3 (en) | 2017-02-15 |

| EP2664692A2 (en) | 2013-11-20 |

| TWI560325B (en) | 2016-12-01 |

| KR20160098144A (en) | 2016-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5876767B2 (en) | Plating apparatus and plating solution management method | |

| JP6022922B2 (en) | Sn alloy plating apparatus and method | |

| JP6268271B2 (en) | Plating method and plating apparatus | |

| TW201525199A (en) | Electrochemical deposition apparatus with remote catholyte fluid management | |

| CN104342747A (en) | Apparatuses and methods for maintaining ph in nickel electroplating baths | |

| US9816197B2 (en) | Sn alloy plating apparatus and Sn alloy plating method | |

| CN106350858A (en) | Inert anode electroplating processor and replenisher | |

| WO2019023141A1 (en) | Electro-oxidative metal removal in through mask interconnect fabrication | |

| TWI567252B (en) | Sn alloy electrolytic plating method | |

| JP2014118578A5 (en) | ||

| TW201710551A (en) | Electrolyte concentration control system for high rate electroplating | |

| JP6139379B2 (en) | Sn alloy plating apparatus and Sn alloy plating method | |

| US20230230847A1 (en) | Electro-oxidative metal removal accompanied by particle contamination mitigation in semiconductor processing | |

| JP2019052370A (en) | System for at least one of chemical and electrolytic surface treatments | |

| CN220952151U (en) | Electroplating system | |

| CN219861639U (en) | Electroplating system with increased metal ion concentration | |

| JP6706095B2 (en) | Electroless plating apparatus and electroless plating method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140929 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140929 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150430 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150602 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160122 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5876767 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |