JP5864142B2 - 熱伝導シートの製造方法 - Google Patents

熱伝導シートの製造方法 Download PDFInfo

- Publication number

- JP5864142B2 JP5864142B2 JP2011135124A JP2011135124A JP5864142B2 JP 5864142 B2 JP5864142 B2 JP 5864142B2 JP 2011135124 A JP2011135124 A JP 2011135124A JP 2011135124 A JP2011135124 A JP 2011135124A JP 5864142 B2 JP5864142 B2 JP 5864142B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- indium

- heat conductive

- conductive sheet

- stage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73253—Bump and layer connectors

Landscapes

- Powder Metallurgy (AREA)

- Cooling Or The Like Of Semiconductors Or Solid State Devices (AREA)

Description

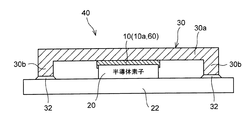

図1は第1の実施形態に係る熱伝導シートの構成を示したものであり、(a)はその熱伝導シートの断面構造、(b)はその熱伝導シートを斜視的に見たときの構造を概略的に示している。

図7は第2の実施形態に係る熱伝導シートの構成を断面図の形態で示したものである。

12,12A,64,64A…インジウム(In)のシート、

14,14a…銅(Cu)の粒粉、

15,15a…めっき(Ni/Au)層、

16,16a…めっき付銅粒粉(金属粒粉)、

20…半導体素子(チップ)、

30…ヒートスプレッダ、

40…半導体装置、

50,70…(熱伝導シートの)製造装置、

51…ステージ、

62,62A…銅(Cu)のシート。

Claims (2)

- インジウムのシートからなる第1の金属材と、前記第1の金属材よりも高い熱伝導性を有し、かつ前記第1の金属材よりも高い融点を有する金属の粒粉からなる第2の金属材とを用意すること、

バイブレータの振動によってステージの上に金属の粒粉を整列させること、

加熱ローラにより、前記インジウムのシートを溶融した状態で、前記溶融したインジウムのシート中に前記ステージ上の前記金属の粒粉を混入させ、

次に加圧ローラにより、前記金属の粒粉が混入されたインジウムのシートを所要の厚さに成形すること、を含むことを特徴とする熱伝導シートの製造方法。 - 前記第2の金属材として、その表面に金めっきが施された銅又は銀の粒粉を使用することを特徴とする請求項1に記載の熱伝導シートの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011135124A JP5864142B2 (ja) | 2011-06-17 | 2011-06-17 | 熱伝導シートの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011135124A JP5864142B2 (ja) | 2011-06-17 | 2011-06-17 | 熱伝導シートの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013001968A JP2013001968A (ja) | 2013-01-07 |

| JP2013001968A5 JP2013001968A5 (ja) | 2014-06-26 |

| JP5864142B2 true JP5864142B2 (ja) | 2016-02-17 |

Family

ID=47670854

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011135124A Active JP5864142B2 (ja) | 2011-06-17 | 2011-06-17 | 熱伝導シートの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5864142B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108817377B (zh) * | 2018-06-22 | 2020-04-14 | 深圳市绚图新材科技有限公司 | 一种导电片状银包铜粉的制备方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06318655A (ja) * | 1993-05-06 | 1994-11-15 | Tanaka Denshi Kogyo Kk | 半導体チップ用放熱部材及びその製造方法 |

| JP2000012748A (ja) * | 1998-06-22 | 2000-01-14 | Hitachi Ltd | 電子回路装置 |

| JP2002160090A (ja) * | 2000-11-27 | 2002-06-04 | Tanaka Kikinzoku Kogyo Kk | Ag−Cu−In系ろう材及びAg−Cu−In系ろう材の製造方法 |

| JP3736452B2 (ja) * | 2000-12-21 | 2006-01-18 | 株式会社日立製作所 | はんだ箔 |

-

2011

- 2011-06-17 JP JP2011135124A patent/JP5864142B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013001968A (ja) | 2013-01-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW502353B (en) | Flip chip assembly structure for semiconductor device and its assembling method | |

| US8053283B2 (en) | Die level integrated interconnect decal manufacturing method and apparatus | |

| JP6057224B2 (ja) | 部品実装構造体 | |

| JP2011222555A (ja) | 半導体チップ内蔵配線基板の製造方法 | |

| WO2006035548A1 (ja) | 配線基板および半導体装置 | |

| JP2011228631A (ja) | 半導体チップ内蔵配線基板及びその製造方法 | |

| JP2011222553A (ja) | 半導体チップ内蔵配線基板及びその製造方法 | |

| JP2006302929A (ja) | 電子部品接続用突起電極とそれを用いた電子部品実装体およびそれらの製造方法 | |

| JP2008177407A (ja) | 半導体装置及びその製造方法 | |

| JP2012009782A (ja) | 半導体パッケージの製造方法 | |

| US10593621B2 (en) | Semiconductor device with barrier layer | |

| JP5967629B2 (ja) | 回路モジュール及びその製造方法 | |

| WO2018043162A1 (ja) | 回路モジュールおよび電子機器 | |

| JP2012204631A (ja) | 半導体装置、半導体装置の製造方法及び電子装置 | |

| JP2018125349A (ja) | 半導体装置及びその製造方法 | |

| JP5459108B2 (ja) | 部品内蔵配線基板 | |

| JP2006310649A (ja) | 半導体装置パッケージおよびその製造方法、ならびに半導体装置パッケージ用一括回路基板 | |

| JP5864142B2 (ja) | 熱伝導シートの製造方法 | |

| JP2009135391A (ja) | 電子装置およびその製造方法 | |

| JP2016058526A (ja) | 電子装置及び電子装置の製造方法 | |

| US8937256B2 (en) | Method for manufacturing wiring board for mounting electronic component, wiring board for mounting electronic component, and method for manufacturing wiring board having an electronic component | |

| JP2010040651A (ja) | 半導体装置およびその製造方法 | |

| JP5799565B2 (ja) | 半導体装置及びその製造方法 | |

| JP5343932B2 (ja) | 半導体装置の製造方法 | |

| JP4379216B2 (ja) | 半導体装置及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140514 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140514 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150120 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150424 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150804 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151021 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20151028 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151208 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151224 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5864142 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |